Классификация и возможности

Исполнение рассматриваемых агрегатов может быть довольно разнообразным. Классифицируют станки по следующим признакам:

- По типу привода. Самодельные мини-устройства могут иметь и ручной привод, но в большинстве случаев используют всё-таки электрический привод. При этом бытовые модели комплектуются двигателем на 220 В, а профессиональные – на 380 В.

- По типу подачи. В схеме станка может быть одна или две пары подающих роликов, соответственно, в первом случае потребуется сделать прижим обрабатываемой заготовки к столу более мощным, не исключаются также вибрации в момент врезания. Двусторонние валковые подачи более совершенны и удобны в работе. Ряд зарубежных фирм (Makita, DeWalt и др.) комплектуют свои изделия узлами автоматической подачи, но эта опция оправдывает себя лишь при значительных программах выпуска однотипной продукции.

- По числу ножевых валов. Это определяет, сколько разных профилей может одновременно обрабатывать станок. Правда, соответственно увеличится и количество операторов.

- По функциональным возможностям. Устройство рейсмусовых станков позволяет сделать не только размерную обработку полуфабриката, но и последующую его калибровку. Это исключает появление поперечных сколов, вмятин и прочих дефектов, которые могут появиться на обработанной поверхности в случае несоблюдения технологии фугования или при чрезмерно большой подаче исходного материала.

- По своим технологическим характеристикам. На практике рассматриваемое оборудование производят с диапазоном мощностей 1…40 кВт, при частоте вращения вала до 10000…12000 мин-1, ширине строгания до 1350 мм, ходе до 50 м/мин и толщине исходной заготовки 5…160 мм.

Кроме того, некоторые модели различаются способом регулировки зазоров и устройством подшипникового узла главного привода.

Общие понятия

Рейсмусовый станок — это специальный станок для гладкого выравнивания древесной поверхности.

Это оборудование выполняет строгальные действия, которые называются рейсмусованием. Именно в честь такого действия станок и получил своё название. В свою очередь, перед строганием древесной плоскости, она должна быть идеально ровной. Такого результата добиваются с помощью фуговального станка, который выравнивает горизонталь на дереве. Однако, эта работа считается черновой.

Предназначение

Реймусное оборудование имеет своё предназначение во многих отраслях, где используется древесина. С его помощью обрабатываются различные щиты, бруски, доски. Достигается идеальный результат по всем плоскостям изделия.

К примеру, если взять деревянный брус, то он будет, по окончании строгальных действий, очень гладким со всех четырёх сторон. Рейсмусы, в частности производственные, имеют такое свойство, как обработка больших площадей и количества досок, имеющих большую ширину.

Самодельные рейсмусы достаточно мало весят. Это обеспечивает их бес проблемную транспортировку. На самодельных станках намного проще регулировать толщину стружки, снимаемой при обработке.

Разновидность оборудования

Рейсмусовое оборудование различают по следующим критериям, а именно по количеству ножей на режущем вале:

Односторонний.

Рейсмус односторонний

Такой станок является самым простым и имеет на основном вале всего — лишь один нож.

Также, односторонний рейсмусовый станок, считается бюджетным вариантом и предназначен для домашних работ.

За счёт одного ножа, он способен обрабатывать только одну сторону изделия.

Двухсторонний

Рейсмус двухсторонний

Это оборудование имеет в своей конструкции два вала с ножами, расположенными параллельно друг другу.

Этот модуль считается более производительным.

Имеет автоматизированную подачу древесной заготовки.

Профессианальный рейсмусовый станок

Рейсмус особый

Такие станки имеют в своей конструкции от трёх валов с ножами и более.

Предназначен этот рейсмус уже для профессиональной обработки дерева, а также имеет возможность производить детали в большом объёме..

Ценовая категория этого оборудования колеблется от 35 тысяч до 100 тысяч рублей. Однако если станки созданы по последнему слову техники, то цена, соответствующе, будет довольно высокой. Поэтому проще всего, а также дешевле будет создать собственноручный проект.

Совет: Если ваш бюджет позволяет купить заводскую установку, то нужно выбирать самый лучший. Однако, если бюджет скуден, то попытайтесь создать аналог. Это сэкономит ваше время и деньги.

Помимо ножевого различия, рейсмусы различаются также по сфере применения

Бюджетно — бытовой

С их помощью, есть возможность добиться неплохой производительности. Отличается доступной ценовой категорией, малыми габаритами. Приобретя данный станок, вы с легкостью сможете построить свой собственный дом.

Комбинированный

Ограничен малым объёмом работ, малой ценой. Предназначен он преимущественно для бытовых целей. Во многих домашних целях этого оборудования вполне достаточно.

Полупрофессиональные

Получили широкое применение в столярных мастерских. Такое оборудование способно производить внушительные объёмы готовых изделий.

Профессиональные рейсмусы

В связи с тем, что такое оборудование более мощное, чем его меньшие собратья, оно способно производить огромные объёмы мебельных заготовок и комплектующих. Применяются они на деревообрабатывающих заводах.

Промышленные модули

Используются только на лесопилках, на предприятиях занимающихся добычей и обработкой древесины. Такие станки имеют огромные габариты, мощность, поэтому использование их в быту будет нецелесообразно.

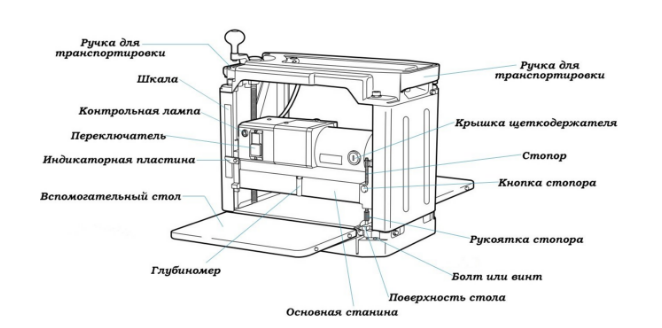

Особенности конструкции

Рейсмусовые станки относятся к категории деревообрабатывающего оборудования, они стругают высушенные доски и бруски, делая их одинаковыми по толщине. В них можно выделить шесть основных элементов:

- ножевой вал;

- рабочий стол;

- станина (основание);

- струбцины;

- направляющие салазки;

- валики.

Главным рабочим органом выступает ножевой вал. На нем закрепляется несколько ножей, число которых зависит от назначения и типа агрегата. Например, у односторонних станков он только один, у двусторонних – два вала.

Рабочий стол — это горизонтальная поверхность, на которой формируется глубина реза. Она выполнена из древесины и тщательно отшлифована.

Основные элементы (валы и стол) крепятся на пустотелое чугунное основание, задача которого — придать рейсмусовому станку устойчивость. Опорный столик делают из широких металлических уголков (не менее 100х100 мм) длиной 1 м. Стол соединяют с чугунным основанием, фиксируют конструкцию струбцинами. Чтобы отрегулировать станок по высоте, необходимо ослабить затяжку струбцин и поднять/опустить основание по направляющим салазкам.

Валики — это элементы подающего механизма рейсмусового станка. Их две пары: одни расположены над траекторией движения заготовки и называются приводными (поскольку запускаются от двигателя), другие расположены под ними параллельно и называются подающими.

Рейсмусовый станок из электрорубанка выполненый своими руками

Именно такой подход к решению большинства заданий для рейсмуса, которые возникают в условиях домашней мастерской, нам кажется наиболее интересным.

В первую очередь, этот интерес базируется на минимальных доработках уже существующего инструмента для выполнения работы дорогостоящего оборудования с практически тем же результатом.

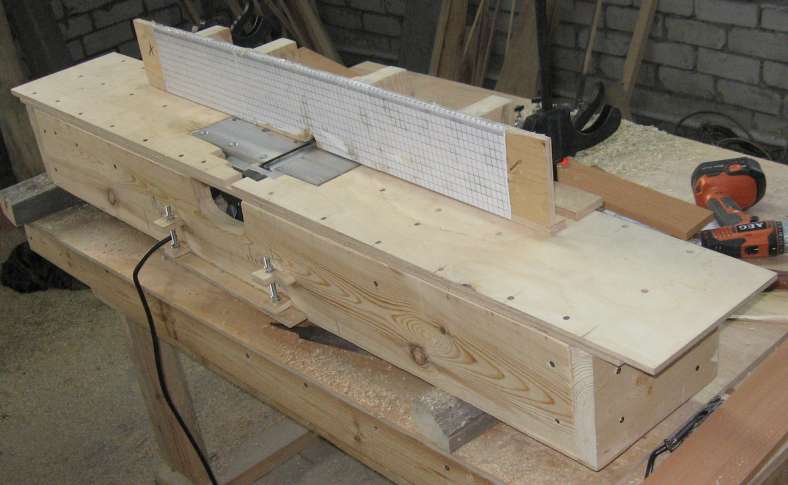

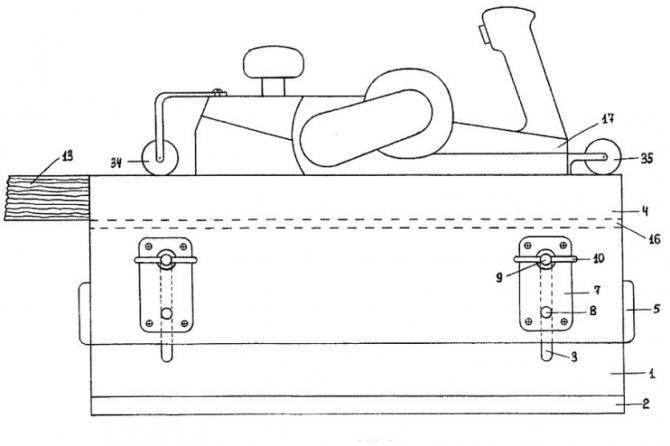

Установив электрорубанок на платформу с изменяющейся высотой, мы получаем почти тот же рейсмус. Правда, в нем регулируется не положение рабочего стола, а положение рабочего инструмента по отношению к обрабатываемой заготовке, но суть процесса от этого не меняется. Роль стола здесь выполняет ровная мощная доска с ограничителями ширины по бокам. Они же служат местом крепления основного узла. Но прежде поговорим именно о нем.

На рубанке заднюю опорную пластину мы поменяем на самодельную из ОСП или фанеры, толщиной, обеспечивающей одинаковый уровень с передней пластиной, регулирующей необходимый зазор (1 – 3 мм) для снятия стружки. Ширина ее должна соответствовать ширине нашего импровизированного рабочего стола.

По бокам этой пластины прикручиваются рейки для крепления ножек, высоту которых диктует исключительно здравый смысл. Очевидно что, исходя из стандартной ширины ножей рубанка в 82 мм, толщина обрабатываемых заготовок не должна быть больше 100 мм, поэтому расстояние между осями креплений ножек можно взять равным 110 – 120 мм. Соответственно, их общая длина будет колебаться от 140 до 160 мм при ширине от 35 мм и толщине не менее 10 мм. Крепление ножек осуществляется строго на одинаковом расстоянии от края бруска.

Reismusovyi-stanok-7

Reismusovyi-stanok-13

Reismusovyi-stanok-4

Reismusovyi-stanok-14

Установка собранного подвижного верхнего узла с электрорубанком на рабочем столе осуществляется по месту, так, чтобы крепление находилось строго на одном уровне. Это делается для параллельности его перемещения относительно базовой поверхности, что обеспечит точность обработки заготовки.

Высота в процессе работы проще всего выставляется подбором реек соответствующей толщины, прикручиваемых на ограничители ширины рабочего стола, или при помощи других подставок.

А прижим рабочего инструмента обеспечивать пружинными стяжками или жгутом, но для небольших заготовок этого вовсе не требуется. Так же в заданном положении эту параллельную платформу можно фиксировать винтами-саморезами.

Видео применения рейсмуса, собранного своими руками:

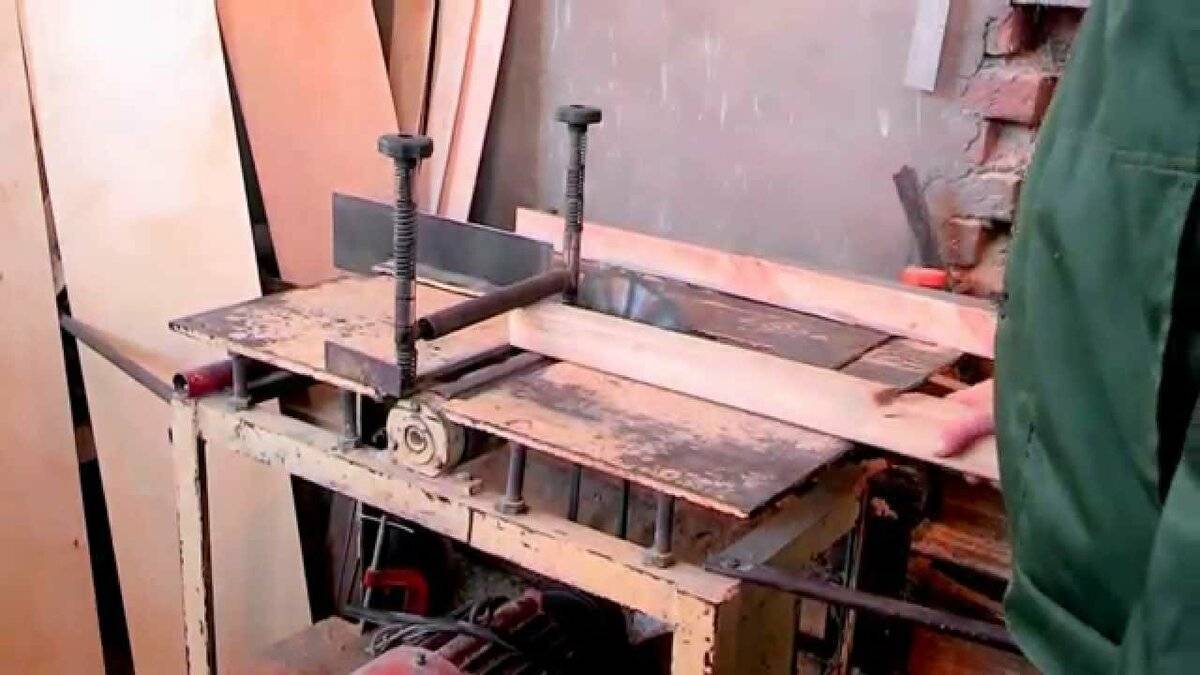

Конструкция и разновидности рейсмусовых станков

Конечно, рейсмусовый станок был не единственным в той мастерской. А многие из этих мастерских и вовсе не могли похвастаться такой роскошью. Но циркулярная пила, зачастую собранная на одном валу с барабаном фуговального станка, почти всегда имелась. И тогда несложное приспособление, позволяющее контролировать равномерность прижима заготовки к поверхности рабочего стола, приближало фуговальный станок по своему функционалу к рейсмусовому, что в умелых руках обеспечивало почти одинаковый результат, хотя и несколько белее затратный и по работе, и по времени.

Мы так подробно здесь об этом рассказываем, чтобы была понятнее основная тема статьи – изготовление рейсмусового (рейсмусного) станка своими руками. Ведь главная его задача: прострогать погонажный деревянный материал с одинаковой толщиной. А несколько последовательных операций строгания на фуговальном станке с таким прижимным приспособлением, этот результат обеспечит.

Но, чем же оснащен настоящий рейсмус?

Рейсмусовый станок имеет:

- рабочий стол;

- рабочий вал (1 или 2), два – для одновременной обработки двух поверхностей заготовки или один – для обработки заготовки с одной стороны;

- валки для прижима и протяжки заготовки (пару сверху или две – сверху и снизу), с электрическим или ручным приводом;

- систему регулировки высоты стола;

- систему защиты от обратного хода заготовки.

В варианте доработки фуговального станка, часть из перечисленных систем отсутствует. Но также, промышленно выпускаются станки двойного назначения – фуговально-рейсмусовые.

В них под рабочим столом для фугования располагается регулируемый по высоте рабочий стол рейсмуса. Обработка заготовки осуществляется тем же барабаном с ножами, что и фугование. При этом обрабатывается только верхняя ее часть. Во время работы станка в качестве рейсмусового, верхняя часть станка закрывается защитной накладкой, во избежание получения травмы.

Иногда вместо барабана с ножами устанавливается широкая фреза.

Конструкция специализированного станка-рейсмуса по дереву

Устройство и кинематическая схема рейсмусового станка для обработки дерева мало чем отличается от фуговального агрегата. Основу конструкции составляет стальная или алюминиевая станина, на которой закреплен двигатель с зубчатой или цепной передачей. В верхней или средней части станка расположен рабочий стол и цилиндр с установленными «накосую» режущими ножами.

Важно! Главное отличие рейсмусового агрегата от фуговального и тем более строгального станка заключается в использовании специальных подшипниковых опор, обеспечивающих низкий уровень вибраций. Кроме того, в рейсмусе значительно меньше скорость подачи дерева и в разы выше скорость вращения режущего барабана

В результате обработки удается получить очень ровную и точную, почти гладкую поверхность заготовки из дерева

Кроме того, в рейсмусе значительно меньше скорость подачи дерева и в разы выше скорость вращения режущего барабана. В результате обработки удается получить очень ровную и точную, почти гладкую поверхность заготовки из дерева.

Рейсмусовые аппараты выпускаются в двух вариантах:

Двухсторонние станки с одновременной обработкой противоположных поверхностей. Размеры обрабатываемой поверхности редко превышают 30х50 см для любительских моделей и 50х50 см для изделий профессионального уровня;

- Односторонние агрегаты с увеличенной длиной рабочего стола. В первую очередь такие станки ориентированы на обработку заготовок из дерева большой длины.

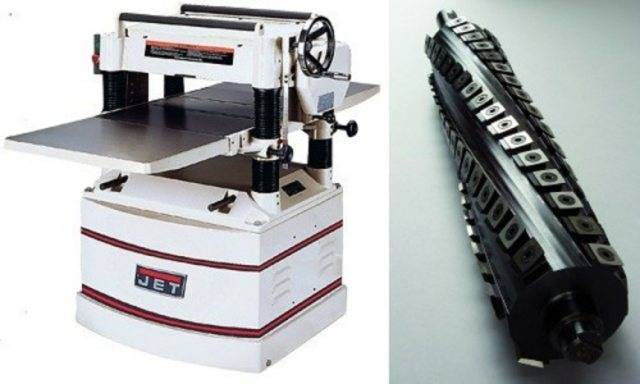

В качестве примера наиболее удачных версий рейсмусовых станков двухсторонней обработки можно привести модели рейсмус Макита 2012NB или JET-JWP12.

Последний вариант выпускается швейцарской компанией JET, хорошо известной качественными и точными станками по дереву.

Модель JWP12 рассчитана на небольшую нагрузку, из-за использования мощного коллекторного двигателя в 1,8 кВт производитель рекомендует кратковременно-повторный режим обработки дерева. Вес установки всего 27 кг, что позволяет убирать рейсмусовый аппарат с рабочего места по окончанию работ. На режущем цилиндре диаметром 48 мм установлены два ножа из кованой легированной стали. При вращении вала на скорости в 9000 об/мин можно обрабатывать заготовки шириной 300х500 мм с подачей почти 12 см/с.

Более изящный рейсмус Макита 2012 NB оснащен двигателем в 1,65кВт и специальной системой подачи материала. Станок режет дерево толщиной от 3 до 100 мм. Аппарат получился достаточно шумный, в работе выдает звук до 80 дБ, но зато, в отличие от JWP12, выдерживает в несколько раз большую нагрузку и не требует столь частых перерывов в работе.

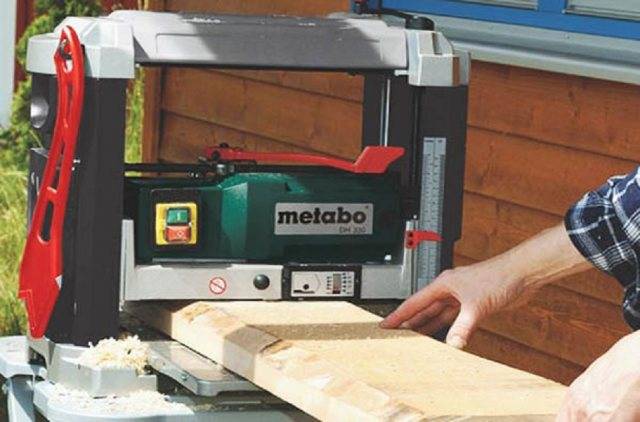

В среде любителей известной популярностью пользуется американский рейсмус Метабо DH330.

Рейсмусовый станок своими руками

Потребность в изготовлении рейсмусового станка своими руками возникает зачастую в ситуации, когда использования обычного фуговального строгания уже становится явно недостаточно для получения гладенькой поверхности будущего пола или паркета. Использовать электрорубанок не получится, качество поверхности после электрического рубанка, возможно, будет достаточно высоким, но избавиться от полос, появляющихся на поверхности дерева с каждым проходом, явно не удастся.

Выход один – попытаться сделать по чертежам рейсмус из электрорубанка своими руками. Благодаря мощной станине и направляющим рейкам поверхность дерева после обработки доски рейсмусовым валом получится относительно однородной и плоской.

Рейсмус из электрического рубанка

Для постройки полноценного рейсмусового приспособления в первую очередь необходимо изготовить станину или столик, на котором будет закреплен инструмент. Электрорубанок комплектуется мощным коллекторным двигателем, который может легко стать причиной травмы, поэтому крепеж самодельного рейсмуса к столу должен быть прочным и надежным.

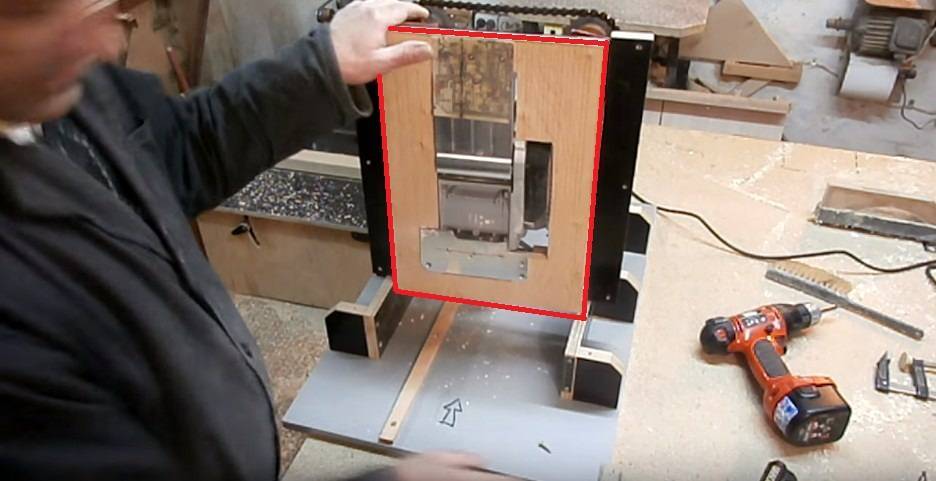

Вторым этапом выбираем схему компоновки рейсмуса. Наиболее простой вариант приспособления приведен на чертеже и фото.

Фактически необходимо изготовить подвижную платформу, на которой будет закреплен сам электрорубанок. Высота подъема подошвы инструмента на обрабатываемой поверхности регулируется с помощью четырех пар «винт-гайка», установленных по бокам приспособления.

Основная сложность в работе электрорубанка заключается в корректной регулировке высоты подъема режущей кромки. В нормальном режиме вылет ножа над плоскостью подошвы регулируется винтовой подпружиненной рукояткой. Величину вылета обычно проверяют визуально или руками, тогда как при работе в режиме рейсмусового станка придется руководствоваться только показаниями шкалы на рукояти.

Единственными недостатками рейсмуса подобной схемы будут небольшая ширина обрабатываемой поверхности, 90-100 мм, и фактическая потеря электрорубанка в качестве ручного инструмента. Разбирать и собирать рейсмусовый станок всякий раз, когда понадобится снять пару миллиметров с прибитой доски, явно неудобно.

Самодельный деревообрабатывающий рейсмусовый станок

Нередко при проведении столярных работ возникает потребность прогнать рейсмусом доску или склеенный из реек щит шириной более 100 мм. Планки и панели из дерева 100-140 мм еще кое-как можно ровнять обычным ручным электрорубанком, при условии, что материал надежно зафиксирован на верстаке. Правда, строгать приходится по диагонали в несколько проходов с последующей обработкой ручной шлифовальной машинкой.

Перекрестное строгание широких досок еще можно использовать для одной-двух досок, но если речь идет о двух десятках щитов или досок, то без самодельного рейсмусового станка явно не обойтись.

Простейший вариант рейсмус-фуговального станка приведен на схеме.

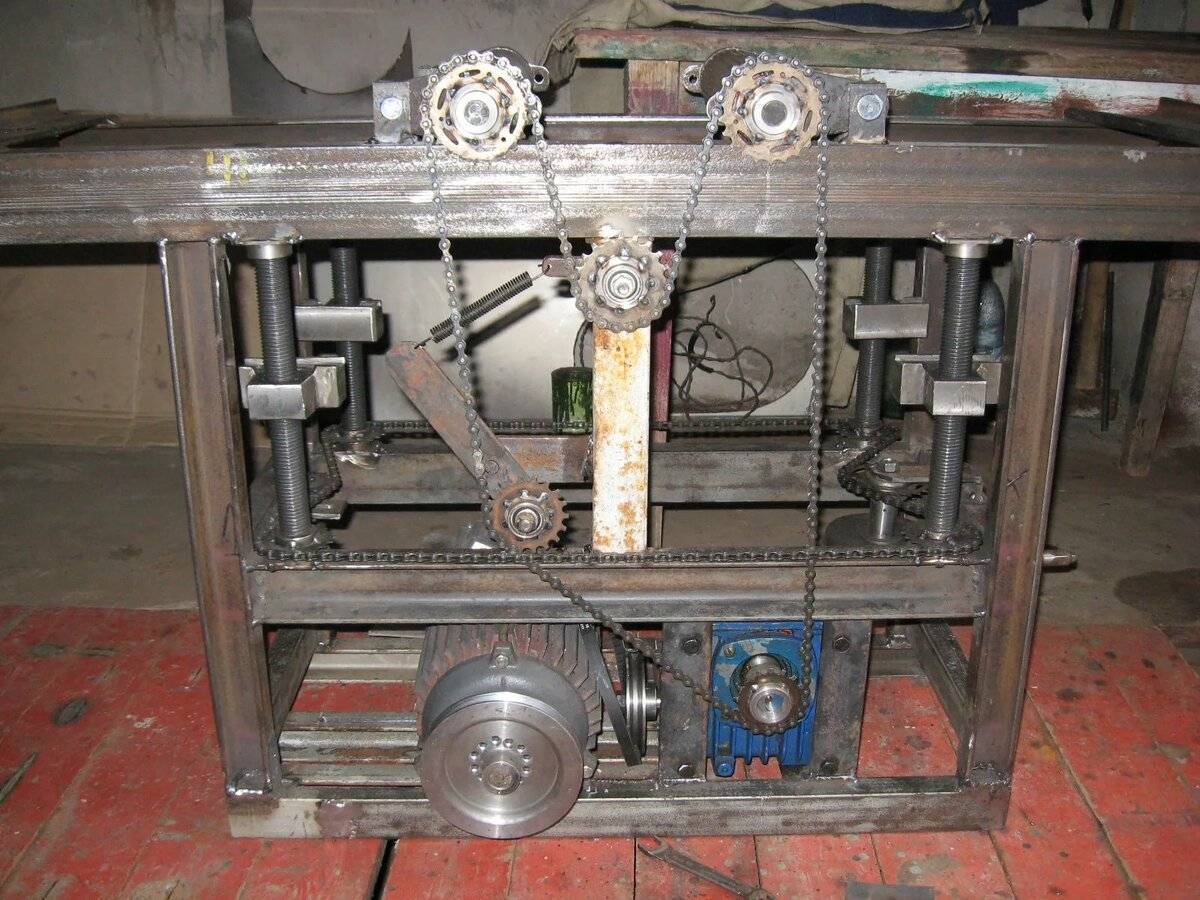

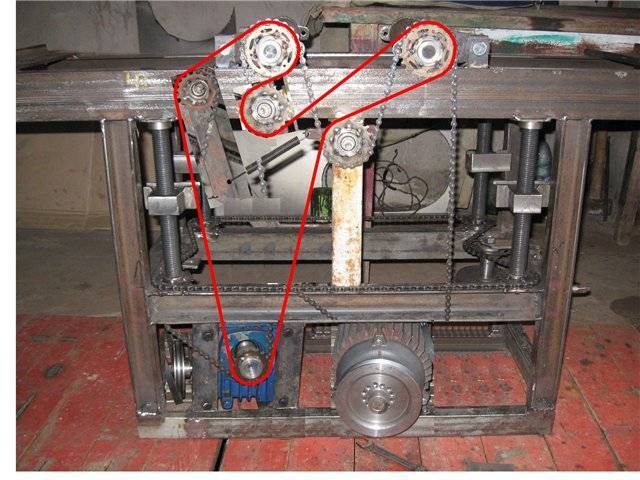

Основой конструкции является массивная стальная рама-каркас, сваренная из стального уголка. В нижней части станины рейсмусового станка устанавливается асинхронный двигатель мощностью 1,5-1,8 кВт и оборотами не менее 1200 об/мин. Двигатель необходимо установить на подпружиненную подушку, чтобы обеспечить натяжение приводного ремня станка и снизить вибрации на рейсмусовых ножах.

Вторым по важности элементом является цилиндрический блок с гнездами для ножей и подшипниковыми опорами. Эту деталь рейсмуса придется купить готовой, сделать ее своими руками практически нереально

Барабан с подшипниками устанавливают непосредственно на станину станка после монтажа рабочего стола

Барабан с подшипниками устанавливают непосредственно на станину станка после монтажа рабочего стола.

На последнем этапе подбираются два шкива для ременной передачи, соотношение диаметров шкивного ручья должно быть в пределах 2,5-2,8. Шкив большего диаметра насаживается на вал двигателя, меньшего на вал барабана. Скорость вращения под нагрузкой не должна превышать 4 тыс. об/мин.

Самодельный рейсмус из электрорубанка своими руками

instrument.guru > Своими руками > Самодельный рейсмус из электрорубанка своими руками

Рейсмус — это деревообрабатывающий станок, который строгает с наименьшими потерями материала. Такой станок используется для чистовой обработки, а также применяется для точных изменений размеров материала.

Многие люди задаются вопросом, как сделать самодельный рейсмус из электрорубанка? Для того чтобы сделать этот инструмент, сначала нужно ознакомиться с его главными частями: фиксаторы, штанга, шпильки, лезвие, колодка.

- Материалы, которые вам понадобятся для создания самодельного рейсмуса:

- Подготовка к работе над рейсмусом:

- Поэтапное создание рейсмуса

- Безопасность при работе на самодельном станке

- Шпильки и направляющие

- Заключение

Благодаря этим частям легко зафиксировать и подстроить инструмент под нужный вам размер.

Материалы, которые вам понадобятся для создания самодельного рейсмуса:

- Электрорубанок.

- Лист фанеры и бруски из дерева.

- Специальные звездочки, около четырех штук.

- Цепь от велосипеда.

- Шайбы.

- Шурупы и гайки.

- Большие резьбовые винты.

- Дополнительные приспособления для винтов.

Инструменты, которые понадобятся:

Подготовка к работе над рейсмусом:

- Выбрать размер деталей.

- Выяснить, как размещать шпильку.

- Сделать шпильку подвижной.

- Заняться проектированием нижней плоскости.

Поэтапное создание рейсмуса

- Создание основы, выбираем фанеру.

- Делаем крепление подставки для электрорубанка.

Эта часть тоже делается из фанеры, крепить нужно сзади с помощью шурупов.

- Создание платформы, на которой будет электрорубанок.

Сделайте отверстие лобзиком по форме электрорубанка.

- Собираем резьбовые винты для платформы.

По всем углам платформы монтируем винты с крупной резьбой.

- Монтаж платформы на подставки.

Из листа фанеры делаем подставку, на которую будет нужно установить верхнюю часть станка с платформой и электрорубанком, все это закрепляем шурупами. Обдумываем, как и где заложить кабель от электрорубанка.

- Присоединение и установление ручки для управления рейсмусом. Установить ее нужно на один из резьбовых винтов. Закреплять нужно с помощью шайб и гаек. Чтобы электрорубанок не спадал с креплений, создаем сквозное отверстие на одном из винтов.

- Установка планки и индикатора.

Мерная планка на рейсмусе считается незаменимой частью, благодаря ей можно измерять толщину материала. За планку сойдет любой кусок линейки с 6–8 см. Для индикатора можно выбрать обычную стрелку из жести. Вот и все, теперь наш рейсмус, сделанный своими руками, готов.

Не забудьте протестировать его на любом материале и всегда помните об уходе за этим устройством, прочищайте его и затачивайте вовремя. Чтобы выполнить свою работу качественно, стоит ознакомиться с чертежами рейсмуса и посмотреть видео, как делается рейсмус своими руками.

Безопасность при работе на самодельном станке

- При любой работе на таком станке всегда нужна защита для глаз.

- Во время грубой работы нужно надевать перчатки.

- Перед работой стоит проверить работоспособность станка и фиксацию всех его частей.

- Шпильки и ножи должны быть без дефектов и различных трещин.

- Обрабатывать на станке можно только чистый материал, где нет гвоздей и других металлических частиц.

Рейсмус из электрорубанка

Как нужно работать на самодельном рейсмусовом станке:

- Шпилька станка ставится на нужное расстояние от края детали, устанавливается нужный размер и фиксируется брусок. После этих действий станок наклоняется от себя и потом открывается режущая часть шпильки. Далее нужно просто тянуть инструмент на себя и все.

- В случае правильного управления рейсмуса, созданного своими руками, работа будет выполняться идеально и не отличаться от работ в специализированных мастерских.

Заключение

Не так уж и сложно сделать такое рейсмусовое чудо своими руками. В создании рейсмуса помогают многочисленные чертежи и видео. Главное – это стараться и делать все по советам и инструкции.

По мере получения нового опыта и увлечения ваших потребностей, станок можно улучшать либо начать использовать современные и очень мощные станки.

Если вам нужен рейсмус для создания большого количества заготовок с их последующей реализацией, то вы должны понимать, что обычным самодельным станком вы не сможете это сделать. И самое главное, не забывайте, что необязательно расстраиваться, если у вас не получается сделать рейсмусовый станок своими руками! Вы всегда можете приобрести его в магазине.

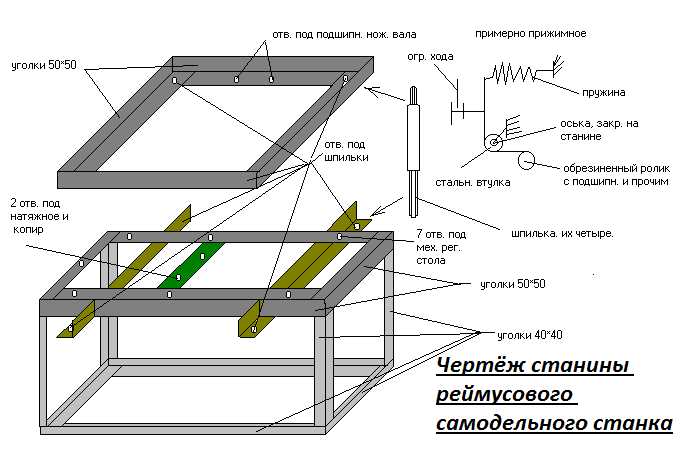

Изготовление станины и установка деталей

При наличии необходимого инструмента и материалов сборка рейсмусового оборудования по дереву не займет много времени. Потребуются:

- токарный станок для изготовления валиков, шкивов;

- сверлильный станок или дрель, для проделывания отверстий в крепежных элементах;

- сварочный аппарат для сборки подающего стола, станины;

- болгарка для отрезки, подгонки деталей конструкции под требуемый размер.

Существует много вариантов, как сделать рейсмус своими руками, но оптимальные габариты для самодельного устройства не должны превышать 1х1 метра. Эти параметры позволяют обрабатывать заготовки любых размеров, при этом изделие получается мобильным и его будет удобно переставить, перевезти на другое место. Оборудование располагают таким образом, чтобы обеспечить доступ со всех сторон.

Первым делом по предварительно составленным чертежам осуществляют сборку станины. Для придания конструкции необходимой жесткости берут железный уголок 50х50 мм, при его отсутствии профильную квадратную трубу 40х40 мм.

Размеченные элементы станины нарезают при помощи болгарки с абразивным кругом. Уложив на ровном месте, их собирают согласно схеме и производят сварку каркаса. Намечают отверстия крепления съемных частей и, используя дрель, просверливают их.

Завершив сварочные работы, приступают к установке валов: ножевого, прижимных, подающего. Для получения изделий высокого качества лучше приобрести ножевой вал целиком в сборе или готовые ножи для рейсмуса. Если есть возможность, прижимные валы делают из ручных выжимателей белья от старых стиральных машинок, прорезиненная поверхность которых мягко, но крепко удержит заготовки на рабочем столе.

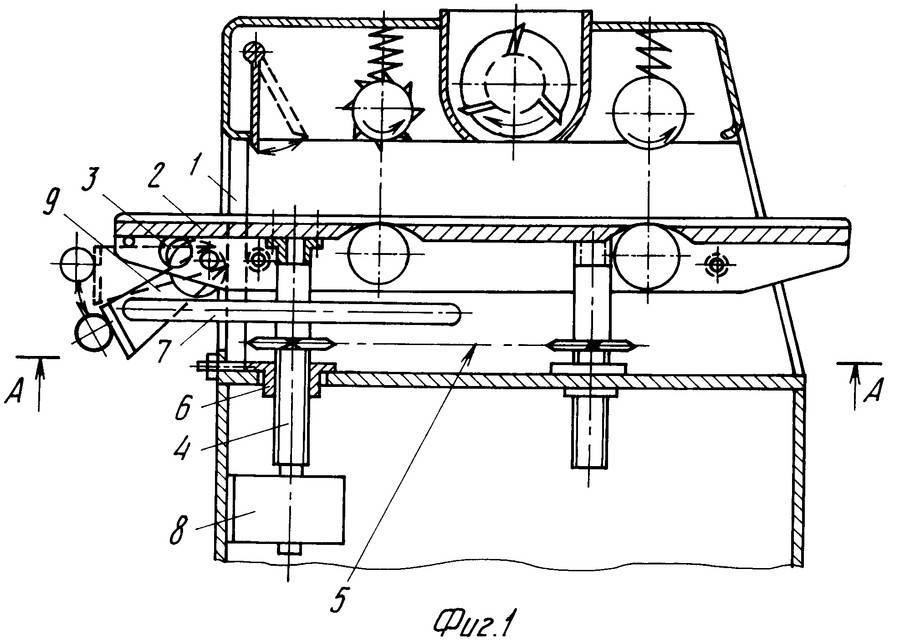

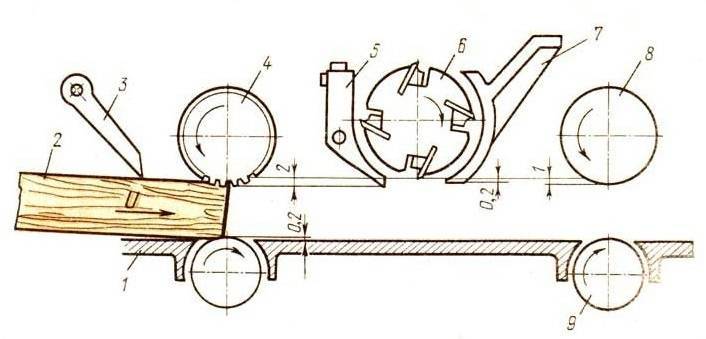

Шкивы для мотора, валов предпочтительнее устанавливать шестеренчатые, что позволит использовать цепную передачу, отличающуюся большой степенью надежности. В качестве двигателя выбирают асинхронный электромотор мощностью 4–5 кВт. Принципиальная схема расположения деталей показана на рисунке:

1 – рабочий стол подачи, выдачи заготовки; 2 – древесная заготовка; 3 – предохранительное приспособление; 4 – подающий верхний валик с рифленой поверхностью; 5 – передний прижим; 6 – ножевой вал; 7 – задний прижим; 8 – подающий верхний валик с гладкой поверхностью; 9 – нижний гладкий вал

Основание стола состоит из задней и передней частей, которые закреплены на подготовленных регулировочных устройствах. С помощью них изменяют высоту стола и положение обрабатываемой заготовки. Перед началом работ обязательно проверяют расположение ножей, надежность крепления и правильность заточки.

Устройство и принцип действия

Типовой рейсмусовый станок по дереву может успешно заменить две единицы оборудования: механический приводной фуганок и строгальный станок (поперечный – для коротких изделий, или продольный – для длинных).

Самодельный рейсмусовый станок

Наиболее простая схема рейсмусового станка (с односторонней подачей исходного материала) включает в себя следующие узлы:

- Приводной электродвигатель.

- Передачу. Она может быть стандартной клиноременной, зубчатой, с вариатором, а также со сменными шкивами (последний вариант отличается минимальными значениями передаваемой мощности, а потому применяется лишь в маломощном оборудовании).

- Ножевой вал. Может иметь несколько инструментов с разной конфигурацией. Особо удачными считаются спиральные ножи, которые при своей работе издают минимальный шум.

- узел верхнего направления, который, в свою очередь, состоит из пары вальцев – переднего и заднего. Передний валец имеет рифлёную поверхность: для того, чтобы улучшить сцепление с деревом, и предупредить возможное изменение направления движения обрабатываемой доски. Задний валец всегда выполняется гладким;

- узла прижима, который предотвращает заклинивание стружки и возможное трещинообразование материала. Конструктивно прижим можно сделать в виде когтевых захватов, внедряющихся в древесину, а можно и в виде массивного металлического элемента, снабжённого подпружиненными зубьями;

- узла нижнего направления, облегчающего подачу заготовки в рабочее пространство;

- стола с приспособлениями для регулировки технологических зазоров между вальцами верхнего и нижнего прижимов;

- станины, на которой располагаются все остальные элементы рабочей схемы станка.

Принцип работы рейсмусового станка

Агрегаты с устройством двухсторонней подачи отличаются тем, что снабжаются дополнительным узлом выдвижения ножевого вала. В связи с этим заменить инструмент для его переустановки с одного типоразмера на другой (либо с целью последующей заточки) значительно легче.

Устройство рейсмусового станка

Работает рейсмусовый станок так. Крутящий момент от электродвигателя через передачи сообщается ножевому валу. Подлежащая обработке доска заводится в зазор и прижимается вначале к нижним, а потом – к верхним прижимным вальцам. При этом заготовка захватывается рифлёным валком, и подаётся к инструменту. Перед врезанием полуфабрикат зажимается между верхним и нижним направляющим устройством, что обеспечивает надёжную фиксацию материала при его обработке. Прижимное устройство обеспечивает своевременный отвод стружки из-под вращающегося инструмента. В момент схода заготовки с заднего направляющего вальца, в передний задаётся следующее изделие, после чего процесс повторяется.

Безопасность при работе с самодельным оборудованием

При работе с любым инструментом нужно соблюдать технику безопасности, так как игнорирование ее может стать причиной разных травм. Коротко перечислим рекомендуемые меры по обеспечению безопасности работы мастера на данном станке.

- Всем изготовленным деталям рекомендуется снять острые фаски и ошкурить для исключения возможности травмирования рук (занозы и пр.)

- При работе необходимо использовать стружкоотсос или специальный пылесос, например, циклонного типа для удаления из зоны пиления опилок и пыли, которая может нанести следующий вред:

| Мастеру | Попадание в дыхательные органы и глаза |

| Инструменту | Попадание внутрь инструмента и:

|

| Процессу | Попадание стружек и опилок между заготовкой и столом, как следствие не плотное прилегание и перекос – итог, не ровность обработки. |

- При работе необходимо использовать толкатели, так как при работе с мелкими деталями не исключено попадание рук мастера в зону резания, что приведет к травме.

Наладка оборудования

Настройку осуществляют следующим образом. Опорные ролики (8) опускают ниже уровня стола (10), а саму столешницу настолько, чтобы уложенный на нее предварительно обработанный деревянный брусок свободно проходил под ножевым валом. Медленно приподнимают стол, одновременно прокручивая вал, до касания им поверхности бруска. В момент прикосновения верхней гранью ножевого вала фиксируют положения стола.

Опустив рабочую поверхность на 0,3 мм, брусок перемещают под задний прижим (3), который регулируют винтами (2), стараясь получить касание шаблона. Дополнительно опускают на 0,7 мм (итого на 1 мм от начального уровня) и мерный штамп помещают под передний прижим (5), высота которого до момента касания бруска выставляется регулировочными винтами (6).

Опустив рабочую поверхность еще на 0,5 (1,5 мм от начального уровня), настраивают задний прижимной вал (1). Продолжая опускать на 0,5 мм, при помощи мерного шаблона изменяют высоту рифленого подающего вальца (7). Понизив еще на миллиметр, мерный шаблон устанавливают под когтевую защиту и регулируют высоту до момента касания. В завершении опорные ролики выставляют над поверхностью стола.

В зависимости от модели деревообрабатывающего оборудования настроечные размеры могут отличаться. Приступая к обработке хвойных пород, разницу в высоте прижимных валов устанавливают в пределах 0,3 мм, для лиственных – 0,1 мм

Во время строгания заготовок важно соблюдать технику безопасности, поэтому нельзя:

- располагать руки вблизи движущихся и вращающихся механизмов;

- производить чистку во время работы;

- ремонтировать детали, находящиеся под напряжением.

Чтобы предупредить возможность повреждения током оборудование обязательно заземляют. Перед включением обязательно проверяют исправность всех механизмов.

Самодельный рейсмусовый станок из электрорубанка

Для обработки деревянных изделий может использовать специальный рейсмус из электрорубанка изготовленный самостоятельно и предназначенный для чистовой обработки древесных заготовок. Для изготовления рейсмуса своими руками можно использовать электрорубанок, который применялся для работ достаточно длительное время, но сохранил все свои эксплуатационные характеристики.

Конструкция рейсмусового станка

В состав рейсмусового станка входит:

- рабочий горизонтальный стол для обработки деревянных изделий;

- рабочий обрабатывающий вал;

- прижимные валики для подачи заготовки в зону обработки;

- система регулировки высоты стола;

- предохранительное устройство, препятствующее возврату заготовки.

Рейсмусовый станок из электрического рубанка

Рейсмусовые станки производятся на промышленных предприятиях и используются на производстве, где требуется чистовая обработка поверхности деревянных заготовок.

Применение рейсмуса значительно сокращает время обработки заготовок, но при достаточно высокой продажной цене станка и выполнении разовых операций лучше сделать агрегат самостоятельно своими руками. Используя электрорубанок, который эксплуатировался достаточно долгое время можно изготовить рейсмусовый станок, на котором можно производить обработку различных изделий с достаточно высоким качеством и точностью.

Для того чтобы изготовить рейсмус из электрорубанка своими руками необходимы агрегаты и комплектующие:

- электрорубанок;

- бруски деревянные;

- фанера 10-15 мм;

- фиксаторы;

- штанга;

- шпильки;

- колодки.

Принцип работы станка заключается в осуществлении операции обработки деревянной заготовки, зафиксированной с помощью зажимов и подаваемой в зону рабочего вала рубанка.

Изготовление станка

Для изготовления рейсмусового станка осуществляется несколько операций в ходе, которых выполняются работы:

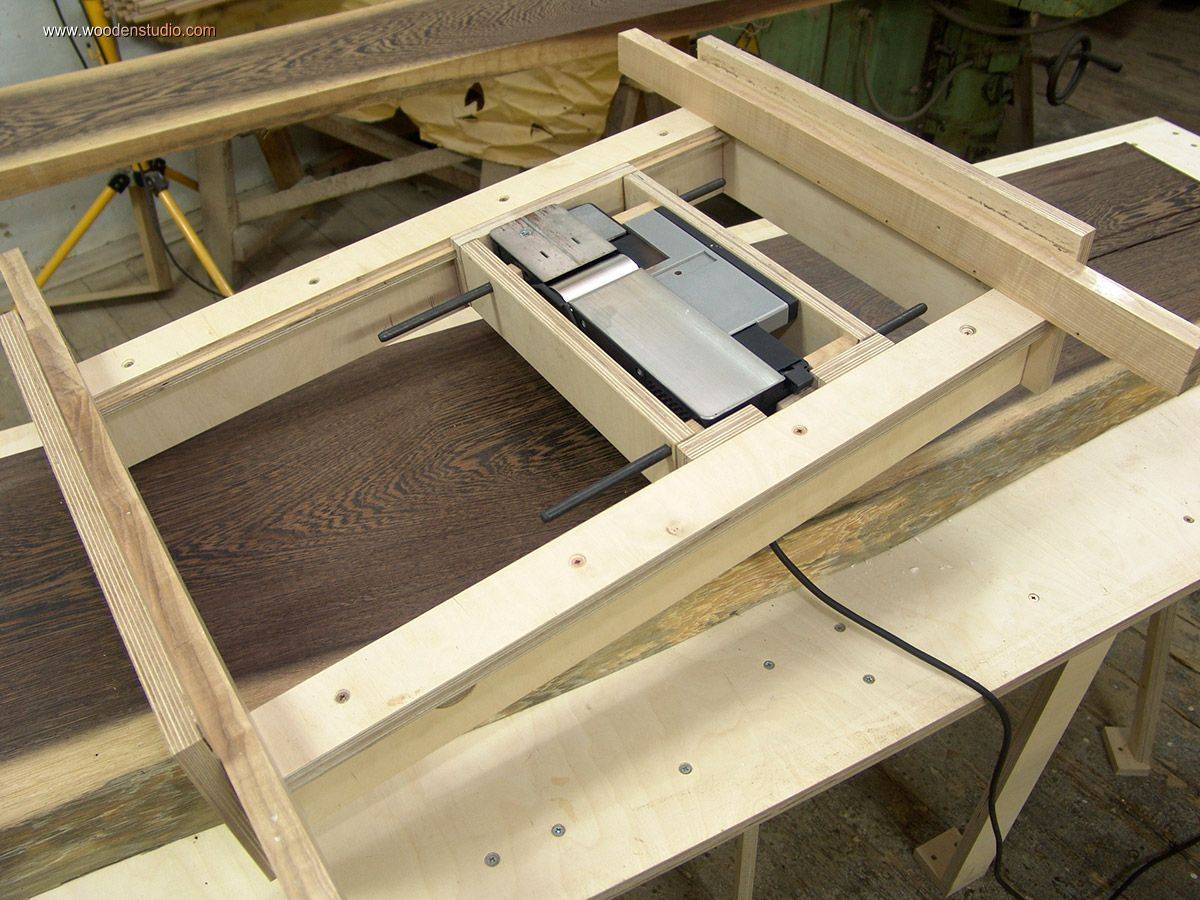

- Изготавливается основание для рабочего стола из фанеры (10-15 мм), размером 400х500 мм.

- Проводится фиксация подставок для платформы с электрорубанком. Для изготовления подставок используется фанера. Сборка конструкции проводится с помощью шурупов с фиксацией к основанию с последующей установкой электрорубанка.

- Вырезается платформа для монтажа электрорубанка. На платформе крепится рубанок, с учетом специального отверстия вырезанного точно по центру, совпадающего с размером рубанка. Для крепления используются специальные планки, которые фиксируются при помощи шурупов.

- Монтируются резьбовые винты с шестеренками на платформу. Для подъема и опускания платформы устанавливается специальный механизм. По углам основы монтируются 4 винта.

- Платформа монтируется на готовые подставки и совместно с электрорубанком крепится при помощи шурупов. Прокладывается электропроводка для электропитания рубанка, с учетом возможности предотвращения повреждения проводки при обработке заготовок.

- Проводится монтаж ручки управления платформой с электрорубанком.

- Устанавливается планка со шкалой и специальный указатель. Измерительная планка необходима для точного измерения заготовок и соблюдения заданных размеров.

После окончания сборки рейсмусового станка проводится проверка и настройка. Электрорубанок после проведения работ должен в обязательном порядке проходить чистку и смазку рабочих деталей.

Особенности изготовления рейсмуса

Первоначально перед изготовлением рейсмуса изготавливается чертеж станка с указанием точных размеров всех деталей.

Точно устанавливаются габариты элементов конструкции станка, которые необходимо сделать, соблюдая:

- ширину направляющих;

- длину направляющих;

- длину шпильки,

определяющих размеры обрабатываемых заготовок.

Производится разметка установки шпильки, которая должна, находится между двумя ручками точно посередине, что обеспечивает удобство работы на станке. Для смещения шпильки в верхней части крышки корпуса монтируется подшипник, а к пластине приваривается гайка для регулировки высоты обработки заготовки.

Необходимо также учитывать, что длина направляющих изготавливаемых из брусков должна быть больше основания. За счет этого обеспечивается параллельное поступление заготовки при обработке относительно ножей электрорубанка.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.