Введение

Есть характеристика стали – наследственная и приобретенная зернистость. Размер зерна может быть меньше и больше, а также он меняется под воздействием высоких температур. Насколько быстро – зависит от количества примесей. Нельзя однозначно сказать, какая кристаллическая решетка, какие соединения лучше. В одних случаях от этого зависит прочность, в других пластичность. Этот показатель необходимо менять в зависимости от того, какая обработка предстоит. Если листовую сталь или профиль планируют подвергнуть резке, то следует провести процедуру, приводящую к укрупнению зерна. А если работа предстоит с высокоуглеродистой сталью, то лучше обрабатываются заготовки с мелкозернистой структурой.

Изменить зернистость достаточно трудно. При этом нужно учитывать наследственную склонность. Это не значит, что сплав в любом случае будет иметь крупные зерна, но при одинаковом нагреве двух брусков с различной наследственностью один быстрее другого произведет рост соединений. Поэтому фактор очень важен при подборе нагрева. Так не каждый как правильно закалять металл в домашних условиях можно только выборочно, следует знать химический состав.

Сплав имеет множество примесей. Среди них:

- Феррит. Это основополагающий элемент, которого больше всего. Он несет основные свойства, остальные вещества только увеличивают или уменьшают их.

- Перлит. Увеличивает твердость и прочность на растяжение и сжатие.

- Цементит. Химическая формулы – железо с углеродом. И хоть элемент «С» увеличивает прочностные характеристики, если применять FeC чистым, то можно удивиться его хрупкости.

- Графит. Высокоуглеродистые дамасские стали получаются при насыщении этой примесью в момент обработки методом ковки.

- Аустенит. Формируется в момент очень высокого нагрева. При этом увеличивается пластичность, а также исчезают магнитные свойства.

Если углерода в составе от 0% до 2,18%, то мы имеет дело со сталью – низкоуглеродистой (до 0,8%) или углеродистой. А если его больше, чем 2,18%, то перед нами прочный чугун. Делаем вывод: характеристики зависят от двух причин:

- количество примесей;

- степень термальной обработки.

И если первое вы не сможете изменить самостоятельно, то второе – наверняка.

Колющая часть

Очень важно проследить за качеством колющей части, особенно за металлом, из которого она изготовлена. На изделии должно стоять клеймо ГОСТ, что свидетельствует о том, что использованный в производстве материал соответствует требованиям Госстандарта. Если будет стоять знак ТУ, МРТУ либо ОСТ, это говорит о том, что металл отвечает требованиям качества, установленным изготовителем, а они могут оказаться более мягкими, нежели те, что установлены ГОСТом

До сих пор на “блошиных” рынках можно отыскать колющие части превосходного качества, изготовленные еще по старым ГОСТам

Если будет стоять знак ТУ, МРТУ либо ОСТ, это говорит о том, что металл отвечает требованиям качества, установленным изготовителем, а они могут оказаться более мягкими, нежели те, что установлены ГОСТом. До сих пор на “блошиных” рынках можно отыскать колющие части превосходного качества, изготовленные еще по старым ГОСТам.

Прочность металла проверяется опытным путем: нужно режущим краем одного топора ударить по лезвию другого, тогда на поверхности менее качественного изделия останутся следы.

О качестве изделия можно судить и по уровню звука, издаваемому при постукивании металлическим прутком по подвешенной колющей части. Он будет чистым. Хорошо сделанная колющая часть отличается:

- безупречностью формы – любые дефекты недопустимы;

- конусообразностью формы проушины;

- соосностью проушины и лезвия;

- относительно небольшой толщиной обуха и перпендикулярностью его расположения относительно лезвия.

Если металл безупречен, то прочие недостатки изготовления можно устранить самостоятельно: например, заточить заусенцы, расточить проушины и т.п.

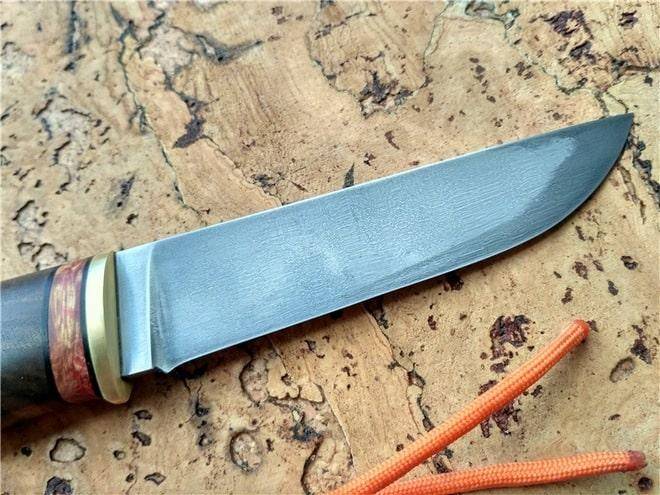

Нож из ножовочного полотна

Если в качестве металлической заготовки решено использовать полотно от ножовки, то необходимо брать полотно от маятниковой пилы. Эта пила выполняет работы по металлу большой толщины (например, рельсы) и соответствует требованиям жесткости и прочности. Размер у таких полотен колеблется в рамках длина/ширина/толщина, 400-500:30-40:2 мм. Цвет определяется типом производственной обработки, которой подвергалась пила, и может быть черный или серый.

Перед началом изготовления лезвия ножа необходимо проверить целостность металла. Это можно сделать на слух, но для этого необходим определенный опыт и навык. Целое полотно издает звонкий звук, поврежденное — глухой. Если на слух затруднительно это сделать, то осмотреть тщательно металлическую заготовку необходимо обязательно.

Угол наклона лезвия должен быть равен 20 градусам.

При этом это должно быть не только лезвие, но и припуск, который затем будет спрятан в рукоять. После этого на металлообрабатывающем станке (или тщательно закрепленной болгарке с кругом) необходимо постепенно и аккуратно снять лишнее.

Делать это нужно не спеша, так как металл может нагреваться. Чтобы его охладить и продолжить работу, берут ведро с водой. Этой емкости должно хватать, чтобы заготовка помещалась полностью в воду. Этим же станком выполняются контуры лезвия. Следует иметь в виду, что особенностью этой стали является то, что при резком изменении температуры металла в нем могут образоваться мельчайшие трещины. Это может привести к тому, что даже при маленьком усилии нож ломается. Поэтому нельзя допускать перегрева металла в процессе его обработки. Особенно внимательно следует выполнять острие, ведь при уменьшении толщины металл нагревается быстрее.

Закалка топора в домашних условиях – видео, фото, нюансы

Как качественно закалить топор в домашних условиях? Актуальность данного вопроса объясняется широкой востребованностью этого инструмента. Кроме того, на примере такого простейшего домашнего инструмента, каким является топор, можно в подробностях разобрать нюансы нескольких типов термической обработки – отжига, закалки и отпуска.

Хороший кованный топор способен надрезать гвоздь

Узнать о том, что новый топор, приобретенный с рук или в строительном магазине, необходимо закалить, достаточно легко: если лезвие инструмента очень мягкое (что можно определить по его смятию даже при рубке сучков небольшой толщины), значит, оно нуждается в качественной закалке. В том случае, если на рабочей части топора в процессе работы появляются трещины или лезвие выкрашивается, его следует подвергнуть полноценному отпуску.

Тонкости

Если вы занялись закалкой ножей в домашних условиях, то стоит знать, что далеко не каждый нож, который попадает вам в руки, подходит для испытания температурой.

Оптимально этот способ подходит для изделий, во время производства которых использовалась нержавеющая сталь. Это может быть высокое ее содержание, а может быть сплав, в составе которой будет нержавеющая сталь или никель, например. Такие ножи являются намного прочнее, чем их собратья из высокоуглеродистой стали.

Кроме того, закалка может проводиться по всей площади клинка, а может быть задействована на отдельной области, которая нуждается в увеличении прочности. Первый вид называется глобальным, второй был назван локальным.

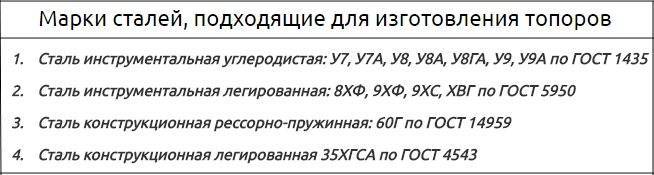

Из какой стали производят топоры

Чтобы определить, насколько качественно выполнена закалка топора, можно воспользоваться обычным напильником, который не сильно изношен и имеет мелкую насечку. В том случае, если твердость рабочей части топора высокая, напильник будет легко скользить по ней, если средняя, то инструмент будет слегка снимать шероховатости, если низкая – напильник будет хорошо брать металл. Если топор закалили в соответствии с общепринятыми требованиями, то наиболее твердой является острая часть (на ширину примерно 3 см от лезвия), а металл в остальной части инструмента более мягкий.

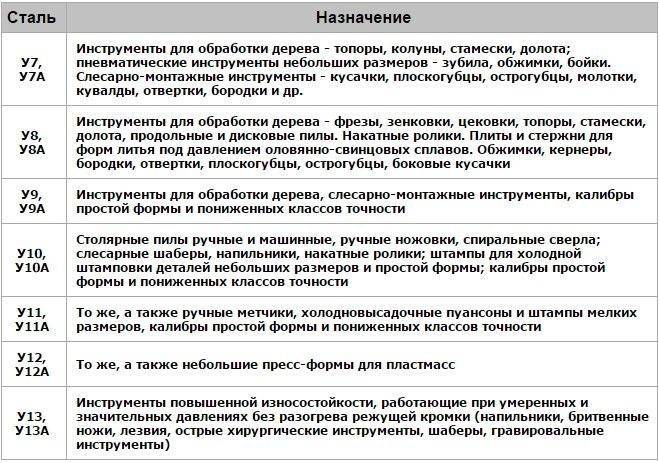

Назначение инструментальных углеродистых сталей

Как правило, топоры изготавливаются из сталей этих марок

После того как вы выяснили, что инструмент все же нужно закалить, необходимо определить, из какого металла он изготовлен. Предприятия, работающие в полном соответствии с утвержденными нормативными документами (ГОСТами), производят топоры из определенных сталей, марки которых оговорены в специальной таблице. Естественно, что для каждого из таких сплавов требуется свой температурный режим нагрева и определенная охлаждающая среда, которые и обеспечат требуемое качество термической обработки. Все подобные параметры для каждой из марок сталей также можно найти в специальных справочниках.

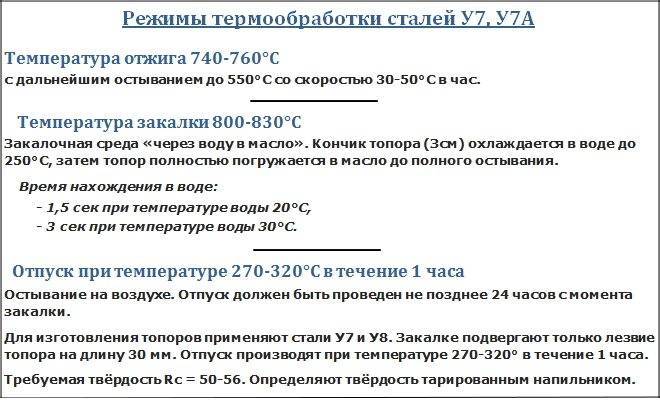

Режимы отжига углеродистых сталей

Режимы термообработки на примере сталей марок У7 и У7А

В чем состоит смысл процесса закаливания?

Высокотемпературная обработка металла позволяет изменить его внутреннюю структуру – при нагревании до определённой температуры содержание углерода в нем изменяется, а при резком остывании металл сохраняет приобретенную структуру. При чередовании процесса нагрева – остывания происходит приобретение металлом прочности. А вот нагрев в определенном температурном режиме позволяет при этом сохранить упругость металла.

Впрочем, закалка – это только первая часть процесса термической обработки металла. Вторая часть заключается в постепенном остывании металла после нагрева. Отпуск необходим для снятия внутреннего напряжения, которое возникает в кристаллической решетке металла и делает его хрупким. Таким образом, для того, чтобы закалить нож необходимо выполнить полную технологию закалки и завершить ее процессом отпуска металла.

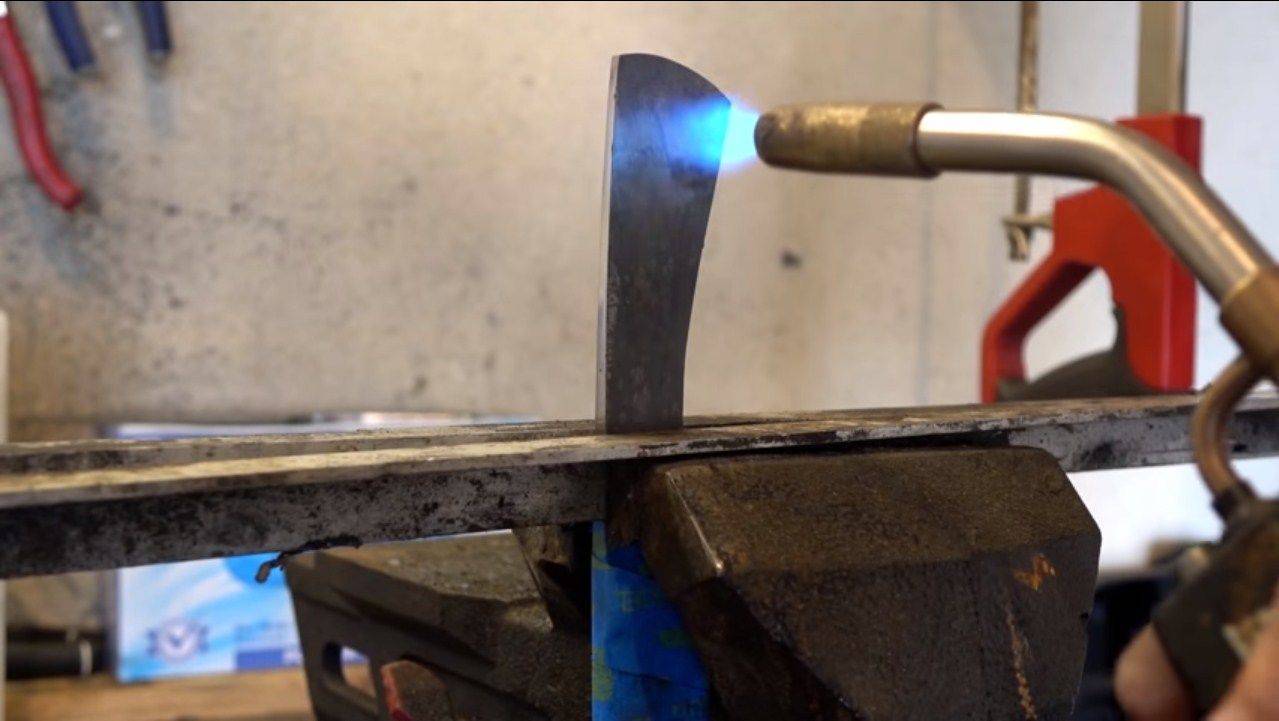

Закалка

Следующая операция термообработки – закалка. Как я уже говорил, закалка стали марки У7 производится при температуры 800-830 градусов. Нагревать топор можно на костре, в буржуйке или кирпичной печи. Как только металл перестанет магнититься, ждем еще несколько минут, а затем приступаем к закалке. Закалка производится в двух средах. Первая среда, это вода, подогретая до 30 градусов. Вторая – масло. В воду мы окунаем лезвие топора на 3-4 сантиметра. Интенсивно двигаем для того, чтобы паровая подушка не препятствовала охлаждению. Время нахождения в воде – порядка 3 секунд. Затем полностью окунаем топор в масло. Так как масло может загореться, держим наготове кусок плотной ткани. Для того, чтобы в случае возгорания закрыть ею ведро и прекратить доступ кислорода для горения. Контролируем твердость стали после закалки.

Лезвие после закалки получилось очень твердым, а значит и хрупким. Поэтому, путем отпуска его нужно будет сделать более мягким и пластичным. Для того, чтобы хорошо видеть цвета побежалости во время и после отпуска, зачищаем топор проволочным кругом. Вот, что имеем в итоге.

Сталь 9ХС и топоры

Один из востребованных вариантов – это топоры из стали 9ХС. Почему? Отвечаем. Легированная сталь, с твердостью по Роквеллу режущей части 61-64 и хвостовика 35-45. Она подвергается двум высокотемпературным обработкам с целью снизить деформацию протяжки. В дальнейшем, при ковке, заготовка топора уменьшает поперечное сечение, и вытягивается (эту работу еще называют протяжкой металла). В результате сталь приобретает необходимую твердость и пластичность, т.е. топор выдерживает серьезные удары по твердым предметам, легко разрубает кость, а сам остается в полной сохранности.

Внимание! Топоры куются руками мастера, и это имеет оборотную сторону медали – при ручной обработке стали, перегрев или прожог могут сделать металл хрупким и негодным для применения

Поэтому очень важно покупать топор у проверенных производителей, которым Вы доверяете. Тогда Ваш топор будет долго Вам служить

Тогда Ваш топор будет долго Вам служить.

Марка 9ХС говорит о содержании 0,9% углерода, 1,5% хрома и 1,5% кремния. Углерод добавляет прочности, хром увеличивает твердость металла и стойкость к коррозии, кремний также повышает устойчивость к коррозии. Как раз то, что нужно при работе с тушей, когда не избежать частого взаимодействия с влагой. Благодаря своим характеристикам, такая сталь относится к классу инструментальной. Кроме топоров и ножей, из неё изготавливают сверла, метчики, фрезы и многие другие инструменты, требующие особой твердости и износоустойчивости. Т.е. 9ХС выдержит серьезные нагрузки. Отдельно отметим: кованый топор из 9ХС приобретает дополнительные преимущества. При ковке крупные кристаллы размельчаются, все мелкие пустоты завариваются, а прочность топора увеличивается. Плюс еще и внешняя красота!

Внешне отличить качественную сталь от подделки удается не всегда, наличие посторонних примесей можно проверить с помощью точильного станка и получаемой искры. Например, от 9ХС разлетаются множество звездочек с крупинками по центру и искры темно-желтого цвета и светло-красным разветвлением. Да, такой способ достаточно относительный и требует соответствующего опыта, поэтому опять же мы рекомендуем приобретать инструменты, выкованные кузнецами с известным именем. По следам ковки на топоре всегда можно отличить ручной труд от промышленного производства. Заказать готовый топор, с гарантией качества, вы сможете на нашем сайте.

Собираясь на охоту, лучше выбрать небольшой топор, который компактно разместится в рюкзаке, и при этом легко справится с необходимыми задачами. Эти два параметра наиболее удачно сочетаются в кованых топорах из стали 9ХС. Многие, кто попробовал его в деле, остаются верным и в будущем именно стали 9ХС.

Проведенные тесты показывают, что такой инструмент долгое время служит своим владельцам, без частой дополнительной правки или заточки. Посмотрите ролики Ютьюб, эксперименты с топором из 9ХС показывают, что легкие заусеницы появляются только после рубки рогов лося. А твердость рога лося – профессионалам – охотникам известна. С остальными костями, включая лобную, топор справляется великолепно, без применения особых усилий.

Итак, выбор топора для мужчины – дело приятное, и требует знания основных моментов: размеры самого топора и топорища, и сталь. 9ХС заслужила признание многих благодаря износостойкости.

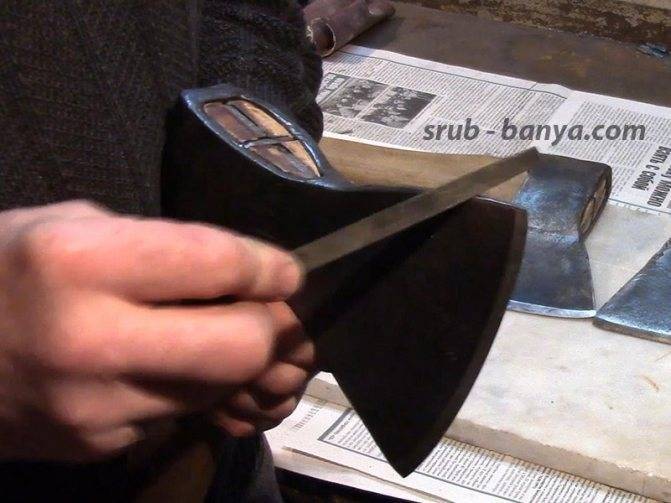

Способы заточки

Различают несколько разновидностей инструментов, которые отличаются размером топорища, формой клина, изгибом лезвия. Самые популярные топоры: строительный, плотницкий, лесорубный, колун, мясной, охотничий, туристический. На производстве каждое изделие затачивают оптимальным образом, переточка потребуется только тогда, когда кромка затупится или выкрошится. Самостоятельная заточка топора своими руками возможна двумя способами: приспособлениями с электрическим приводом или вручную с использованием абразивного камня и наждачной бумаги.

Выбор способа правильной заточки обычного топора во многом будет зависеть от таких факторов:

- твердость, плотность дерева;

- влажность древесины;

- характер работ по дереву;

- марка стали топора;

- степень закалки рубящей кромки.

Определяющими условиями являются твердость стали и угол заточки топоров. При этом важны не только угол клина, но ширина и угол фаски на рабочей кромке. Именно от последнего фактора зависит, насколько хорошо будет входить топор в дерево, а не соскальзывать с него.

На электрическом станке

На электрическом станке На механическом станке

На механическом станке С помощью точильного камня

С помощью точильного камня

Это интересно: Как сделать пружину в домашних условиях своими руками

Что такое закалка металла?

Закалка — это один из видов дополнительной обработки металла, предполагающий:

- нагрев заготовки или изделия выше критической температуры, при которой кристаллическая решетка материала изменяет свою структуру;

- быстрое охлаждение стали.

Важно! Материалы нагревают выше определенных критических температур. Для каждого металла они отличаются

Фотография №1: процесс закалки

Для улучшения физико-химических свойств металлов применяют различные виды закалки.

- С полиморфным вращением. По этой технологии закаливают стали и сплавы на основе черных металлов. Для нормализации пластичности и вязкости, а также для снижения хрупкости используют отпуск. Он незначительно уменьшает прочность заготовок и изделий.

- Без полиморфного вращения. По этой технологии закаливают цветные металлы и сплавы на их основе. Нужные характеристики материалы приобретают после процесса «старения».

Для закалки металлов применяют различные охладители. При этом технологии отличаются. Расскажем об их особенностях.

- Закалка в одном охладителе. Нагретый металл просто погружают в закалочную жидкость до полного охлаждения.

- Изотермическая закалка. Деталь или изделие выдерживается в охладительной среде только до тех пор, пока не произойдет изотермическое преобразование кристаллической решетки. При этом образуется аустенит.

- Прерывистая закалка. Этот метод повышения физико-химических свойств металлов и сплавов предполагает использование двух охлаждающих сред. Вначале заготовка или изделие быстро охлаждается в первичной среде (вода). Затем происходит медленное остывание, к примеру, в масле. Таким способом закаливают углеродистую сталь и изделия из нее.

- Ступенчатая закалка. Ее проводят в среде, которая имеет температуру выше мартенситной точки. При этом металл приобретает температуру закалочной ванны во всех точках сечения. После этого происходит окончательное медленное охлаждение заготовки или изделия.

- Струйчатая закалка. Предполагает обрызгивание металла струей воды. Чаще всего этот способ используют для повышения физико-химических свойств частей деталей или изделий. Технология обеспечивает более высокую степень прокаливаемости.

Перечислим основные охлаждающие среды.

- Вода.

- Соляные растворы.

- Щелочные растворы

- Расплавленный свинец.

- Технические масла.

К самым лучшим охлаждающим средам относят растворы поваренной соли и каустической соды.

Как изготовить камеру для закаливания металла

Понятно, что изготавливая такую камеру, к процессу лучше подойти серьезно, так как делать вы ее будете не на один день или раз. Попробуем кратко описать процесс изготовления такой камеры, также называют ее – муфельная печь.

- Главное, правильно изготовить «тело» такой камеры, здесь прибегают к простому процессу. Будущая горловина изготавливается из любого бумажного твердого материала (типа картон), обмазывается огнеупорной глиной толстым слоем. Не забываем сделать тонкую прослойку парафина, между формообразующим бумажным материалом и глиной.

- Вторым этапом, минимум сутки высушивается будущая камера, а затем помещается в духовой шкаф и прокаливается на невысокой температуре около 90-110 градусов по Цельсию. После этого этапа бумажную составляющую уже можно извлекать.

- Окончательный обжиг конструкции происходит на открытом огне при температуре около 900 градусов, затем производится остужение при естественных условиях. Нужно дождаться полного охлаждения камеры.

- После того как заготовка будет остужена, она приобретает свойства камня, становится очень жесткой как кирпич. К ней приделывают дверцы, открывающиеся по горизонтали.

- Заключительным этапом можно назвать обматывание будущей печи проволокой из нихрома, диаметром сечения около 0,75 мм. На всю конструкцию потребуется около 18 метров. Для исключения короткого замыкания при обмотке обмазывать сразу лучше сырой глиной. В корпусе проделываем два отверстия, одно для термопары (измерять температуру), а второе для визуального контроля.

Изготовленная своими руками камера для закалки ножа.

Изготовленная своими руками камера для закалки ножа.

На этом, можно сказать, что печь для каления металла готова. Как видите, нет ничего сложного в изготовлении муфельной печи для дома.

Как выточить нож из рессоры своими руками

Резать или ковать – персональный выбор ножедела. Чтобы выгнуть заготовку нужна печь. Рессору лучше взять потоньше, иначе будет много возни с толщиной заготовки: устанешь её убирать и сотрёшь несколько кругов.

Выточенный нож из рессоры.

Требуемый инструмент немного отличается от ковочного варианта

- УШМ, шлифовальный станок, круги к ним с разным зерном;

- печь и заготовка рессоры;

- напильники, молоток, наковальня;

- маркер, бумага;

- наждачка с разным зерном.

Молотом работать не придётся, больше мороки с болгаркой и шлифстанком. Приступая к работе, защитите глаза и руки.

Процесс изготовления ножа из рессоры

Следуя инструкции, клинок выйдет не хуже кованного

Важно, не перегреть заготовку и точно провести закалку:

- Произведя процесс отжига, и выпрямив заготовку, необходимо изготовить шаблон будущего клинка. Фантазия ножедела и интернет позволят создать уникальный шаблон клинка.

- Эскиз выполнить необходимо с запасом в пару миллиметров, на случай перегрева металла. Обвести его маркером на заготовке и приступить к трудоёмкому процессу – вырезанию.

- Толстую рессору придётся снять до 3-4 мм, сделать это поможет УШМ или шлифстанок. Снарядив болгарку отрезным кругом, и закрепив заготовку в тиски, вырезаем по контуру будущий клинок. Следите за цветом металла, не допускайте его изменения. Меняет цвет – перегрев. Поливайте больше водой.

- По заключению процесса вырезания снять заусенцы помогут напильники. Разметьте симметрично спуски и на шлифмашине снимите их.

Получив изделие близкое к клинку, затачивать сразу не следует. Не забывайте обработать хвостовик. Нож почти готов, осталось несколько нюансов.

Закалка лезвия

Вариантов закалки достаточно. Работая со сталью 65Г и аналогами, профессионалы рекомендуют, производить её в масле. Но присутствует мнение, что предпочтительнее процесс провести на воздухе. Остановимся на масляном методе:

- Разогрев печь до 900 °С, ниже отметки ковки, аккуратно помещаем клинок и следим за нагревом.

- Достигнув оранжевого цвета детали, вынимаем клещами и на три секунды опускаем в масло.

- Вытаскиваем, ждём полного остывания.

- Опять помещаем в печь, нагреваем и в масло. Время выдержки увеличиваем на одну секунду.

Сделать процедуру необходимо три раза с постепенным увеличением времени окунания на одну секунду. Клинок приобретёт высокую твёрдость и не потеряет пластичных качеств.

Наш ресурс содержит более подробную процедуру закалки ножей в домашних условиях.

Важный момент – отпуск клинка. Производят отпуск при температуре от 200 до 300 °С. Процесс произвести реально в духовом шкафу газовой плиты. Нагрев заготовку до необходимой отметки, следует оставить её на 2-3 часа, не уменьшая показатели термометра.

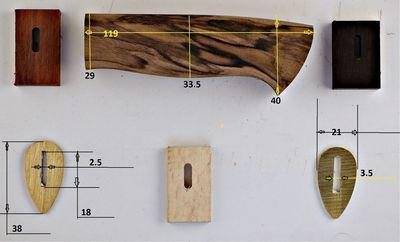

Изготовление рукоятки

Существует два основных типа рукояти: накладная и всадная. Для клинков с высокой твёрдостью применяют первый вариант.

Чертеж элементов рукоятки ножа.

Способ несложный, потребуется:

- брусок древесины;

- дрель, свёрла;

- эпоксидный клей, штифты;

- наждачку;

- шлифовальный станок.

Древесину дозволительно заменить на: пластик, оргстекло и т.д. Материал подойдёт для применения различный. Вырезав подходящие по размеру накладки, насверливаем отверстия в хвостовике. В заготовках рукояти аналогично.

Доведя накладки наждачной бумагой до идеальной плоскости, приклеиваем их к хвостовику и вставляем штифты – их можно заклепать. Струбцинами закрепляем конструкцию, оставляем на 24 часа высыхать. На шлифовальном станке доводим рукоять до необходимых размеров.

Дерево обязательно требуется пропитать маслами или средствами против старения древесины. На нашем ресурсе имеется подробная статья о монтаже рукояти.

Как выполнить закалку?

Когда есть горн, то закалку можно выполнить довольно просто:

Сначала разводят огонь. Для розжига используют древесину небольшого формата (щепки, мелкие ветки, стружку от деревообработки и бумагу).

Готовят емкости, в которых будут производить закалку. Минеральное масло (отработка от двигателей внутреннего сгорания) является лучшим охлаждением для деталей. Ёмкость должна позволять загрузить деталь полностью. Синтетические и полусинтетические масла использовать можно, но следует иметь в виду, что некоторые могут закипать. Скорость охлаждения будет снижаться

Поэтому использование подобного масла применяют с осторожностью.

Емкость для воды нужна, чтобы промывать детали после закалки.

Потребуется уголь. Используют бурые и черные угли

На практике часто применяют древесный уголь, полученный после обработки березы.

Чтобы брать заготовку и перемещать ее внутри кузни, понадобятся клещи. У опытных кузнецов имеются несколько типов клещей.

После получения стабильного огня на колосниках можно подсыпать уголь. Сначала он разгорается медленно. При включении подачи воздуха начинается интенсивный разогрев. Угольки меняют окраску на белый цвет.

Пора закладывать деталь, которую хотят закалить. Ее кладут в огонь. Наблюдают за разогревом.

Нужен магнит. Он покажет, наступил нужный нагрев или нет. Аустенит не магнитится.

При возникновении свечения темно-вишневого цвета можно рассчитывать на нагрев до близких значений температуры.

Вынимают заготовку и пробуют, намагничивается она или нет. Если нет, то температура достигнута.

Нужен прогрев не менее 15…20 минут. Теплопроводность разогретого металла низкая, поэтому внутри массивных предметов может возникнуть не полный прогрев. В этом случае при закалке наблюдают изгибы.

Вынув деталь из огня, ее опускают в масло в несколько этапов. Опускают и поднимают ритмичными движениями. Так добиваются высокой скорости охлаждения. Поднимая и опуская, перемешивают охлаждающую жидкость в процессе закалки. Может возникнуть пламя. Оно быстро погаснет.

Остается промыть деталь.

Проверить произошло закаливание или нет можно напильником. Если напильник «не берет», значит, произошло закаливание.

Испытывают качество закаливания на стекле. Если удается оставить след на стекле закаленной деталью, то получена твердость HRC более 55 единиц.

Видео: как закалить металл своими руками?