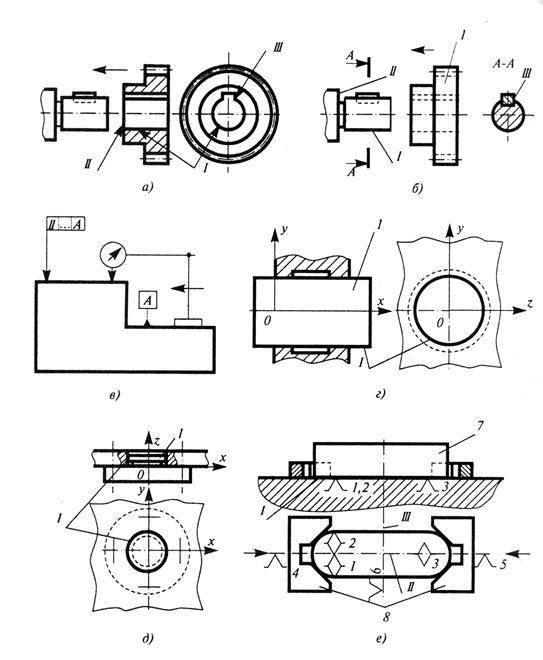

ПРИЛОЖЕНИЕ 2 (справочное). РАСПРОСТРАНЕННЫЕ СХЕМЫ БАЗИРОВАНИЯ ДЕТАЛЕЙ

ПРИЛОЖЕНИЕ 2 Справочное

| Схема установки | Теоретическая схема базирования |

| Установка заготовки по плоскости основания и двум боковым сторонам | |

| Установка заготовки по плоскости (на магнитной плите) | |

| Установка заготовки по плоскости и двум отверстиям | |

| Установка вала в трехкулачковом самоцентрирующем патроне | |

| 7 — штангенциркуль | |

| Установка диска в трехкулачковом самоцентрирующем патроне | |

| Установка вала в центрах | |

| 7 — общая ось центровых отверстий | |

| Установка вала в призме | |

| Установка втулки на цилиндрической оправке (с зазором) | |

| Установка втулки на разжимной оправке (без зазора) | |

| Установка на станке заготовки корпусной детали с выверкой ее положения по разметочным рискам | |

| Установка заготовки по обрабатываемой поверхности при бесцентровом врезном шлифовании | |

| 7 — заготовка; 8 — ведущий круг; 9 — опора; 10 — шлифующий круг; 11 — продольный упор. |

Примечание. На теоретических схемах базирования арабскими цифрами 1-6 обозначены опорные точки.

Виды баз

Деление на классы осуществляется по установленным признакам:

- назначению и области применения;

- количеству фиксированных независимых координат в направлении которых осуществляется вращение или перемещение совокупности точек на поверхности (они именуются степенями свободы);

- по степени открытости;

- особенностям применения.

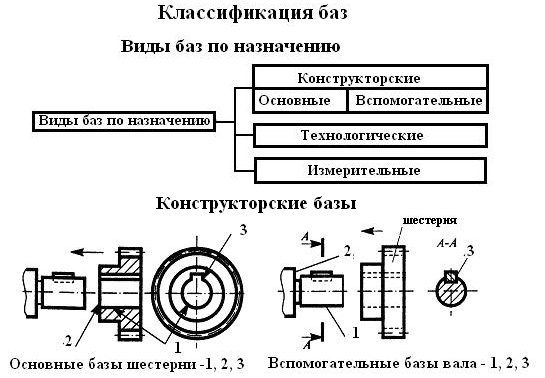

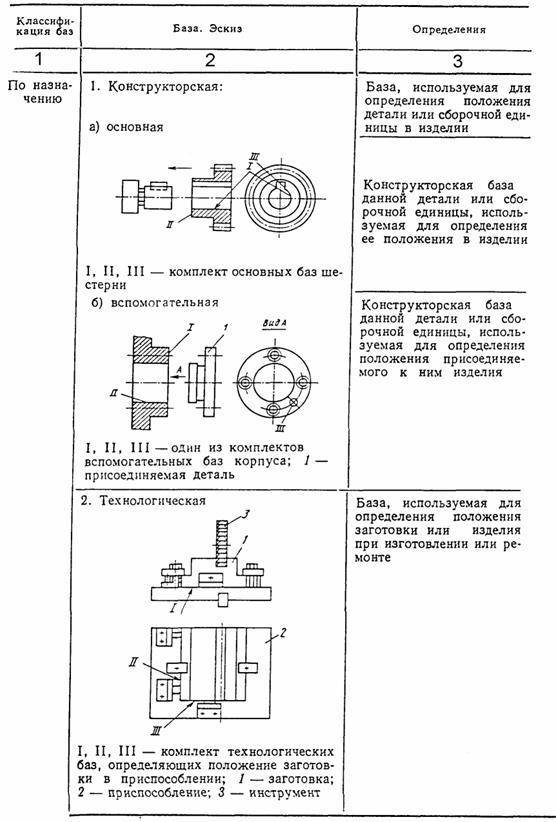

По назначению применяются четыре вида баз:

- конструкторские;

- технологические;

- настроечные;

- измерительные.

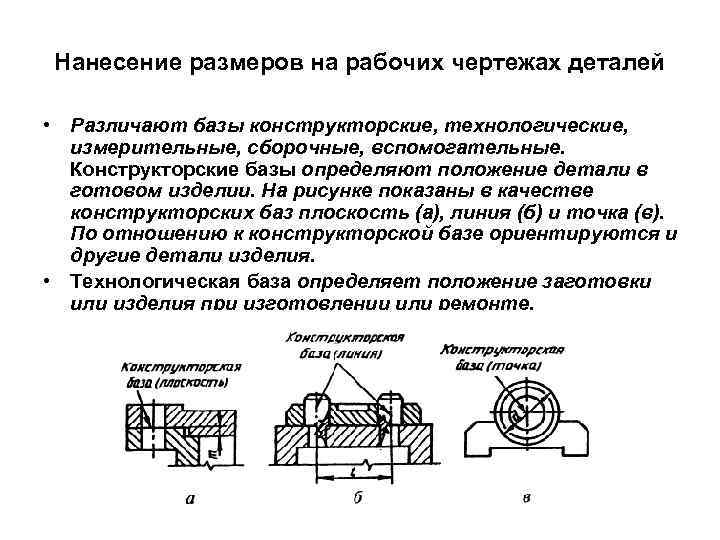

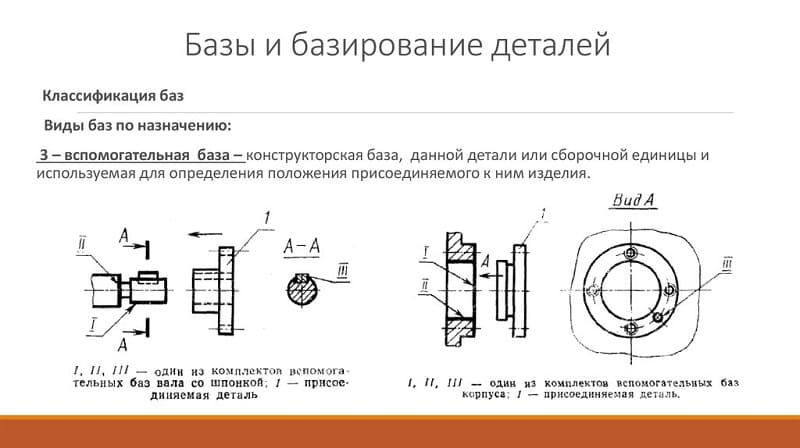

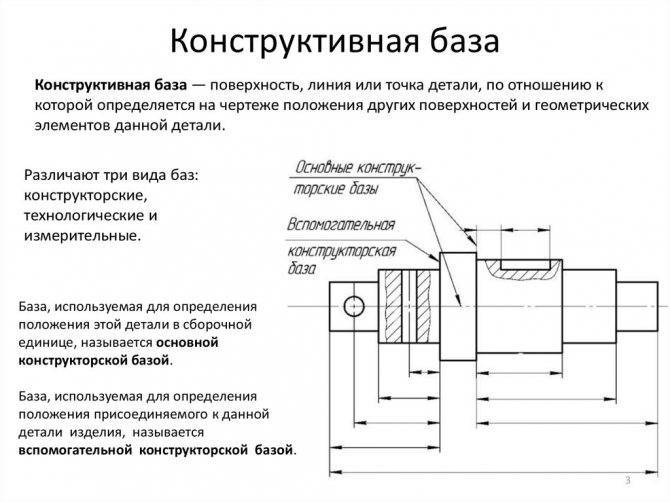

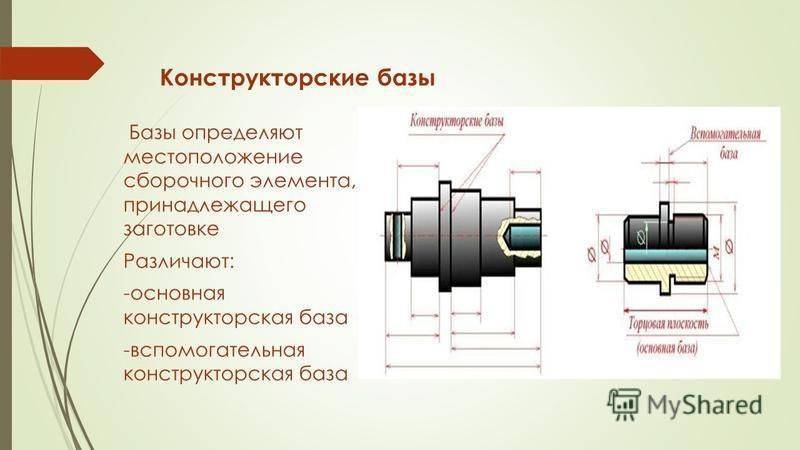

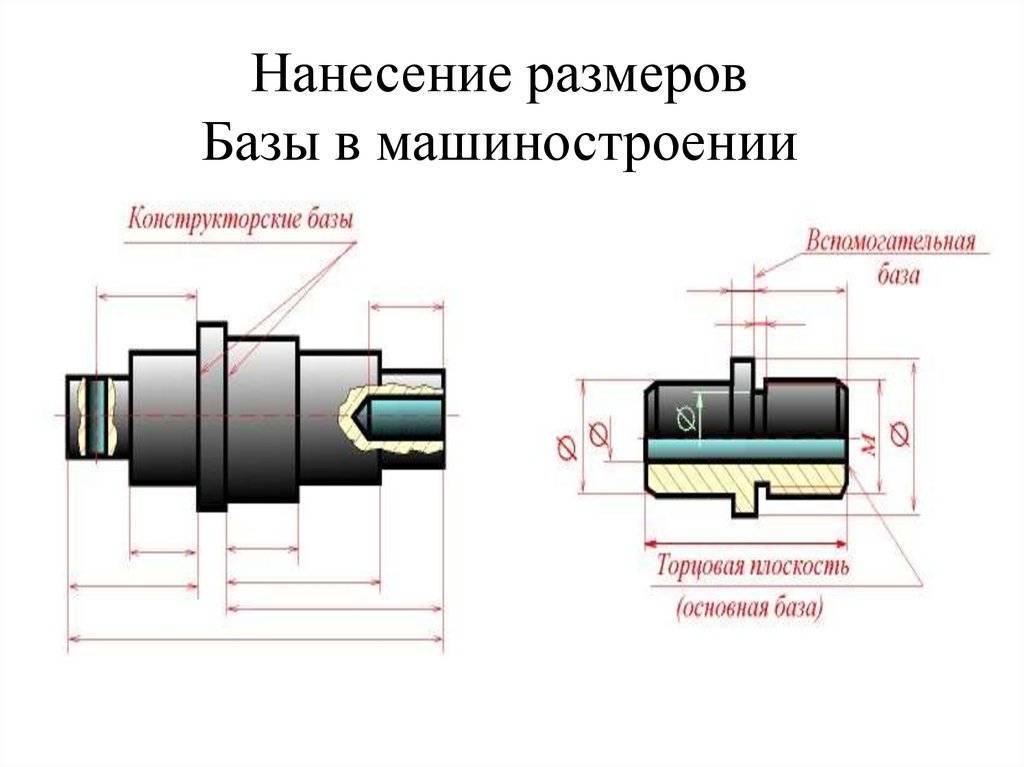

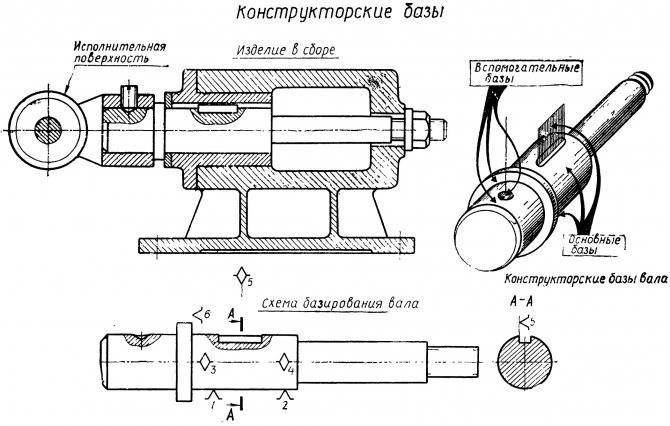

Первый тип позволяет задать трёхмерную систему координат и расположить в ней весь агрегат с подробным описанием всей конструкции. Поэтому её называют конструкторская база. Она делится на две основные категории. Первая называется основной, вторая — вспомогательной. Каждая из них указывает точное место расположения детали.

Для определения параметров каждой детали, входящей в конструкцию агрегата, составляется технологическая база. В теории машиностроения рассматривают следующие виды технологических баз:

- настроечные;

- проверочные.

Настроечные и проверочные технологические базы составляются на этапе проектирования и подготовки изделия к ремонту. В технологии машиностроения разработаны примеры составления технологических баз. Они включают технологическую последовательность обрабатывающих операций. Для проведения проверки параметров после изготовления деталей составляется измерительная база.

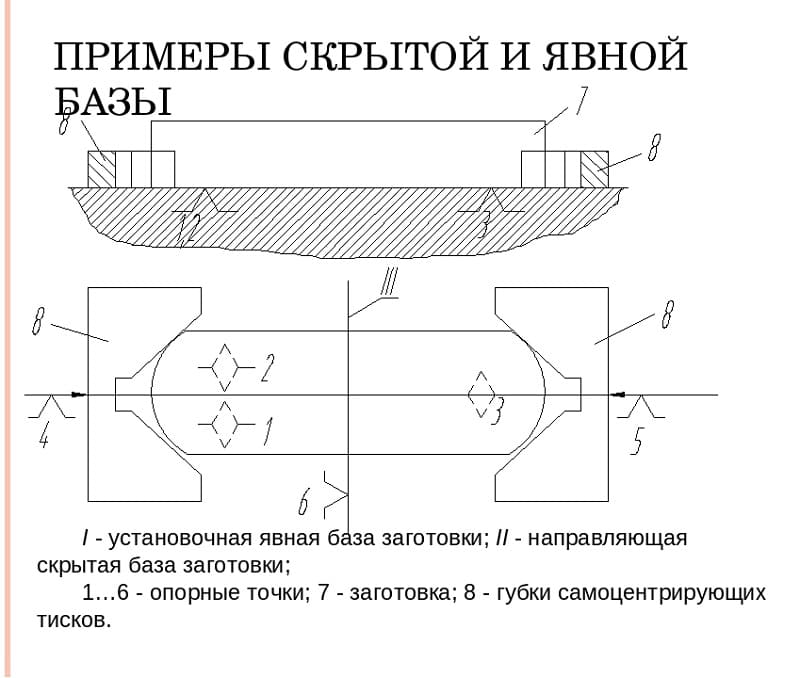

Не всегда в процессе производства необходимы все шесть степеней свободы. При технологической необходимости отдельные из них можно зафиксировать. С этой целью используются базы:

- установочная;

- направляющая (одинарная или двойная);

- опорная (одинарная или двойная);

По степени проявления: скрытая или явная.

Кроме перечисленной классификации в производстве применяют так называемые искусственные, черновые и чистовые системы. При составлении полного названия признаки, характеризующие принадлежность базы записываются в установленной последовательности. На первом месте располагается наименование (назначение). Вторым указывается название, уточняющее ограничение количества степеней свободы. На третьем записывается, как она проявляется. Например, можно встретить такие термины: «Технологическая направляющая скрытая база», «Измерительная опорная база».

5.1 Изделия по конструктивно-функциональным характеристикам

5.1.1 Устанавливаются следующие виды изделий по конструктивно-функциональным характеристикам: деталь, сборочная единица, комплекс и комплект.

5.1.2 Деталь – изделие, изготовленное из однородного по наименованию и марке материала, без применения сборочных операций, например валик из одного куска металла; литой корпус; пластина из биметаллического листа; печатная плата; маховичок из пластмассы (без арматуры); отрезок кабеля или провода заданной длины. Эти же изделия, подвергнутые покрытиям (защитным или декоративным), независимо от вида, толщины и назначения покрытия, или изготовленные с применением местной сварки, пайки, склейки, сшивки и т. п., например винт, подвергнутый хромированию; трубка, спаянная или сваренная из одного куска листового материала; коробка, склеенная из одного куска картона.

5.1.3 Сборочная единица – изделие, составные части (СЧ) которого подлежат соединению между собой на предприятии-изготовителе сборочными операциями (свинчиванием, сочленением, клепкой, сваркой, пайкой, запрессовкой, развальцовкой, склеиванием, сшиванием, укладкой и т. п.), например автомобиль, станок, телефонный аппарат, микромодуль, редуктор, сварной корпус, маховичок из пластмассы с металлической арматурой.

К сборочным единицам, при необходимости, также относят:

а) изделия, для которых конструкцией предусмотрена разборка их на составные части;

б) совокупность сборочных единиц и/или деталей, имеющих общее функциональное назначение и совместно устанавливаемых на предприятии-изготовителе в другой сборочной единице, например электрооборудование станка, автомобиля, самолета; набор составных частей для установки врезного замка (замок, запорная планка, ключи);

в) совокупность сборочных единиц и/или деталей, имеющих общее функциональное назначение, совместно уложенных на предприятии-изготовителе в укладочные средства (футляр, коробку и т. п.), которые предусмотрено использовать вместе с уложенными в них изделиями, например набор чертежных инструментов (готовальня), набор концевых плоскопараллельных мер длины;

г) упаковочную единицу, представляющую изделие, создаваемое в результате соединения упаковываемой продукции с упаковкой.

5.1.4 Комплекс – два и более специфицированных изделия, не соединенных на предприятии-изготовителе сборочными операциями, но предназначенных для выполнения взаимосвязанных эксплуатационных функций.

Каждое из этих специфицированных изделий, входящих в комплекс, служит для выполнения одной или нескольких основных функций, установленных для всего комплекса, например цех-автомат; завод-автомат, автоматическая телефонная станция, бурильная установка; изделие, состоящее из метеорологической ракеты, пусковой установки и средств управления; корабль.

В комплекс, кроме изделий, выполняющих основные функции, могут входить детали, сборочные единицы и комплекты, предназначенные для выполнения вспомогательных функций, например детали и сборочные единицы, предназначенные для монтажа комплекса на месте его эксплуатации; комплект запасных частей, укладочных средств, тары и др.

5.1.5 Комплект – два и более изделия, не соединенных на предприятии-изготовителе сборочными операциями и представляющих набор изделий, имеющих общее эксплуатационное назначение вспомогательного характера, например: комплект запасных частей, комплект инструмента и принадлежностей, комплект измерительной аппаратуры, комплект упаковочной тары и т. п.

К комплектам также относят сборочную единицу или деталь, поставляемую вместе с набором других сборочных единиц и/или деталей, предназначенных для выполнения вспомогательных функций при эксплуатации этой сборочной единицы или детали, например осциллограф в комплекте с укладочным ящиком, запасными частями, монтажным инструментом, сменными частями.

СОСТАВ И КЛАССИФИКАЦИЯ КОМПЛЕКСА ДОКУМЕНТОВ ЕСТД

2.1. В комплекс документов ЕСТД входят:

– государственные стандарты ЕСТД;

– государственные стандарты ЕСКД, требования которых распространяются на технологическую документацию, согласно перечню в приложении ;

– рекомендации ЕСТД согласно перечню в приложении ;

– рекомендации, положения которых распространяются на технологическую документацию, согласно перечню в приложении .

(Измененная редакция, Изм. № 1).

2.1а. Рекомендации, входящие в комплекс документов ЕСТД, содержат рекомендуемый порядок разработки и оформления технологической документации и порядок проведения работ, связанных с функционированием ЕСТД.

В наименование рекомендаций ЕСТД входит групповой заголовок системы, например: «РЕКОМЕНДАЦИИ. Единая система технологической документации. ПОРЯДОК ОФОРМЛЕНИЯ КАРТЫ РЕГИСТРАЦИИ РЕЗУЛЬТАТОВ ИСПЫТАНИЙ».

Примеры обозначения рекомендаций ЕСТД приведены в приложении .

(Введен дополнительно, Изм. № 1).

Номер группы | Наименование группы |

Общие положения | |

1 | Общие требования к документам |

2 | Классификация и обозначение технологических документов |

3 | Общие требования к документам на машинных носителях |

4 | Основное производство. Формы технологических документов и правила их оформления на процессы специализированные по методам изготовления или ремонта изделий |

5 | Основное производство. Формы технологических документов и правила их оформления на испытания и контроль |

6 | Вспомогательное производство. Формы технологических документов и правила их оформления |

7 | Правила заполнения технологических документов |

8 | Прочие |

9 | Информационная база |

(Измененная редакция, Изм. № 1).

2.3. (Исключен, Изм. № 1).

2.4. В группу 0 должны входить стандарты, устанавливающие общие положения.

2.5. В группу 1 должны входить стандарты, устанавливающие правила оформления документов общего назначения и документов, применяемых независимо от методов изготовления и ремонта изделий (например, ведомости оснастки), а также стандарты и рекомендации, требования и правила которых распространяются на оформление всех документов, независимо от степени детализации описания технологических процессов, организации производства и методов изготовления и ремонта изделий.

2.6. В группу 2 должны входить стандарты и рекомендации, устанавливающие классификацию и обозначение технологических документов.

2.7. В группу 3 должны входить стандарты и рекомендации, устанавливающие особенности оформления и функционирования документов на машинных носителях.

2.8. В группу 4 должны входить стандарты и рекомендации, устанавливающие формы и правила оформления технологических документов, применяемых в основном производстве в зависимости от применяемых методов при изготовлении и ремонте изделий, за исключением испытаний и технического контроля.

2.9. В группу 5 должны входить стандарты и рекомендации, устанавливающие формы и правила оформления технологических документов, применяемых в основном производстве при описании технологических процессов (операции) испытаний и технического контроля, а также при контроле выполнения технологических процессов.

2.10. В группу 6 должны входить стандарты и рекомендации, устанавливающие формы и правила оформления документов, применяемых во вспомогательном производстве.

2.11. В группу 7 должны входить стандарты и рекомендации, устанавливающие правила записи технологических операций (переходов).

2.5 – 2.11. (Измененная редакция, Изм. № 1).

2.11а. В группу 8 должны входить стандарты, имеющие в своем обозначении соответствующий индекс.

(Введен дополнительно, Изм. № 1).

2.12. В группу 9 должны входить стандарты и рекомендации, устанавливающие правила и положения по созданию информационной базы для автоматизированных систем управления и проектирования документов.

(Измененная редакция, Изм. № 1).

ПРИЛОЖЕНИЕ 3 (справочное). ПРИМЕРЫ РАЗРАБОТКИ СХЕМ БАЗИРОВАНИЯ

ПРИЛОЖЕНИЕ 3Справочное

Задача | Теоретическая схема базирования | Пример возможной реализации теоретической схемы базирования |

При фрезеровании паза шириной выдержать размеры и , параллельность оси паза относительно поверхности , а дна паза — относительно основания | ||

При обработке отверстия в диске выдержать размеры и и обеспечить перпендикулярность оси отверстия относительно поверхности | ||

При обработке поверхностей диаметром и обеспечить их соосность с отверстием и выдержать размер | Установка заготовки на цилиндрической оправке с беззазорной (прессовой) посадкой | |

При обработке отверстия в шаре выдержать размер и обеспечить прохождение оси отверстия через точку — центр шара | ||

При расточке отверстия выдержать размер , параллельность оси отверстия к плоскости , перпендикулярность оси отверстия к плоскости в сечении I-I, симметричность отверстия относительно наружного контура | ||

Обработать с применением кондуктора отверстия и во втулках рычага, обеспечив выполнение следующих требований:а) перпендикулярность осей отверстий к плоскости и симметричность отверстий относительно общей плоскости симметрии втулок рычага | ||

б) перпендикулярность осей отверстий к плоскости и симметричность отверстий относительно плоскостей симметрии втулок и | ||

в) перпендикулярность осей отверстий к плоскости , симметричность отверстий относительно плоскости симметрии втулок и соосность отверстия относительно наружной поверхности втулки | ||

г) перпендикулярность осей отверстий к плоскости , симметричность отверстий относительно плоскости симметрии втулок и постоянство толщины стенки левой втулки | ||

Примечание. На теоретических схемах базирования арабскими цифрами 1-6 обозначены опорные точки.Электронный текст документа и сверен по:официальное изданиеМ.: Издательство стандартов, 1990

Причины возникновения погрешностей

Погрешности неизбежно возникают в процессе изготовления деталей машин. Это обусловлено неточностями, сопровождающими любой производственный процесс.

В самом начале разработки конструкций машин и механизмов конструктор, учитывает будущие отклонения размеров деталей в процессе производства. Он назначает допуски на изготовление деталей, т.е. определяет верхние и нижние пределы размеров детали.

Влияние допусков деталей на точность машин можно уменьшить и не повышая точность деталей. Это достигается за счет применения селекционной сборки и введения в конструкцию механизма деталей-компенсаторов (прокладок, шайб, дистанционных колец и др.). Это позволяет компенсировать неточности размеров деталей в направлении осей или в направлениях, параллельных осям, но не компенсируют неточности размеров в радиальных направлениях.

В последние годы появились компенсаторы из пластмассы, которые позволяют компенсировать неточности и радиальных размеров. Однако и селекционная сборка, и применение компенсаторов увеличивают продолжительность сборочных операций, ограничивают взаимозаменяемость деталей и, следовательно, усложняют процесс производства и эксплуатации машин. Поэтому при массовом производстве изделий необходимо обеспечивать полную взаимозаменяемости деталей за счет уменьшения допусков на их изготовление.

Правильно выбрать степень точности изготовления деталей можно только при точном учете всех погрешностей, возникающих в процессе производства.

К ним относятся:

- погрешности, обусловленные выбранным способом базирования детали при обработке на станках;

- погрешности размещения (установки) детали в приспособлении;

- погрешности, обусловленные колебаниями сил резания;

- погрешности, обусловленные колебаниями сил закрепления детали в приспособлении;

- погрешности изготовления деталей самого приспособления;

- погрешности, связанные с износом инструментов;

- погрешности, вызываемые упругой деформацией системы станок—приспособление—инструмент—деталь (СПИД);

- и др.

Требуемое расположение поверхностей детали можно обеспечить только в следующих случаях:

- если заготовка занимает определенное положение в рабочей зоне станка;

- если положение заготовки в рабочей зоне определено до начала обработки, на основе этого можно корректировать движения формообразования.

Сумма возможных погрешностей, возникающих при обработке деталей, не должна превышать величину допуска, установленного на тот размер детали, который должен быть выдержан при выполнении данной операции.

Точное положение заготовки в рабочей зоне станка достигается в процессе установки ее в приспособлении. Процесс установки включает в себя:

- базирование (придание заготовке требуемого положения относительно выбранной системы координат);

- закрепление (приложение сил и пар сил к заготовке для обеспечения постоянства и неизменности ее положения, достигнутого при базировании).

Фактическое положение заготовки, установленной в рабочей зоне станка, отличается от требуемого.Это обусловливается отклонением положения заготовки (в направлении выдерживаемого размера) в процессе установки. Это отклонение называют погрешностью установки. Она в свою очередь состоит из

- погрешности базирования;

- погрешности закрепления.

Поверхности, принадлежащие заготовке и используемые при ее базировании, называют технологическими базами.

Поверхности, принадлежащие заготовке и используемые для ее измерений — измерительными базами.

Для установки заготовки в приспособлении обычно используют несколько баз. Упрощенно принято считать, что заготовка соприкасается с приспособлением в точках, называемых опорными.

ПРИЛОЖЕНИЕ 2 (справочное). РАСПРОСТРАНЕННЫЕ СХЕМЫ БАЗИРОВАНИЯ ДЕТАЛЕЙ

ПРИЛОЖЕНИЕ 2Справочное

Схема установки | Теоретическая схема базирования |

Установка заготовки по плоскости основания и двум боковым сторонам | |

Установка заготовки по плоскости (на магнитной плите) | |

Установка заготовки по плоскости и двум отверстиям | |

Установка вала в трехкулачковом самоцентрирующем патроне | |

7 – штангенциркуль | |

Установка диска в трехкулачковом самоцентрирующем патроне | |

Установка вала в центрах | |

7 – общая ось центровых отверстий | |

Установка вала в призме | |

Установка втулки на цилиндрической оправке (с зазором) | |

Установка втулки на разжимной оправке (без зазора) | |

Установка на станке заготовки корпусной детали с выверкой ее положения по разметочным рискам | |

Установка заготовки по обрабатываемой поверхности при бесцентровом врезном шлифовании | |

7 – заготовка; 8 – ведущий круг; 9 – опора; 10 – шлифующий круг; 11 – продольный упор. |

Примечание. На теоретических схемах базирования арабскими цифрами 1-6 обозначены опорные точки.

Конструкторские, технологические и измерительные базы.

Установочные, направляющие, опорные, двойные

направляющие и двойные опорные базы.

Базированием называют

придание детали или сборочной единице требуемого положения в

пространстве относительно выбранной системы координат. Например, при

установке вала на шлифовальный станок необходимо, чтобы ось вала

совпала с осью передней и задней бабки станка. Базирование деталей

производится с помощью определенных базовых поверхностей. Для

обеспечения по стоянного контакта детали с поверхностями другой

детали в сборочной единице или машине, в приспособлении, при

обработке или измерении, необходимо приложить определенную силу или

момент сил, создающих силовое замыкание.

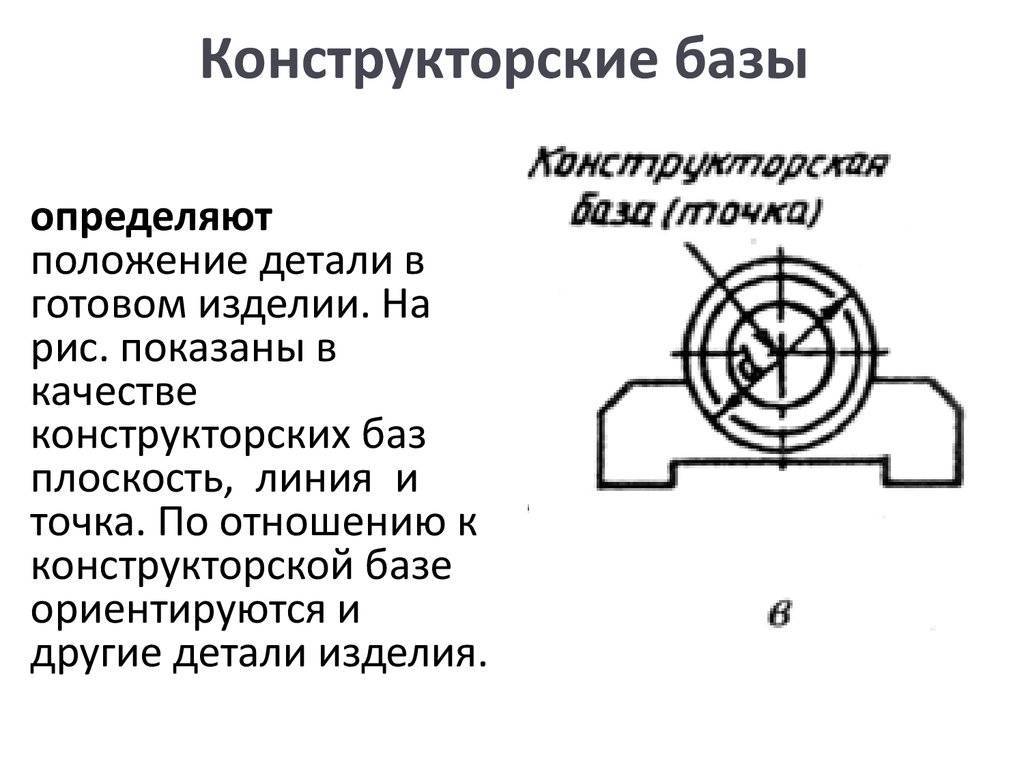

Установка детали —

это базирование и силовое замыкание совместно. По назначению базы

классифицируют на конструкторские, технологические и измерительные.

Конструкторская база определяет положение детали в изделии, технологическая база —

положение детали в процессе ее изготовления, измерительная база —

положение детали относительно средств измерения.

В процессе обработки

детали используются установочные, направляющие, опорные, двойные

направляющие и двойные опорные базы.

Установочная база фиксирует

положение детали относительно возможных поворотов вокруг двух осей и

перемещения относительно третьей.

Направляющая база фиксирует

положение детали (рис. 51) относительно возможного поворота вокруг

одной оси и перемещения относительно другой оси.

Опорная база фиксирует положение детали относительно перемещения или поворота

вокруг одной оси.

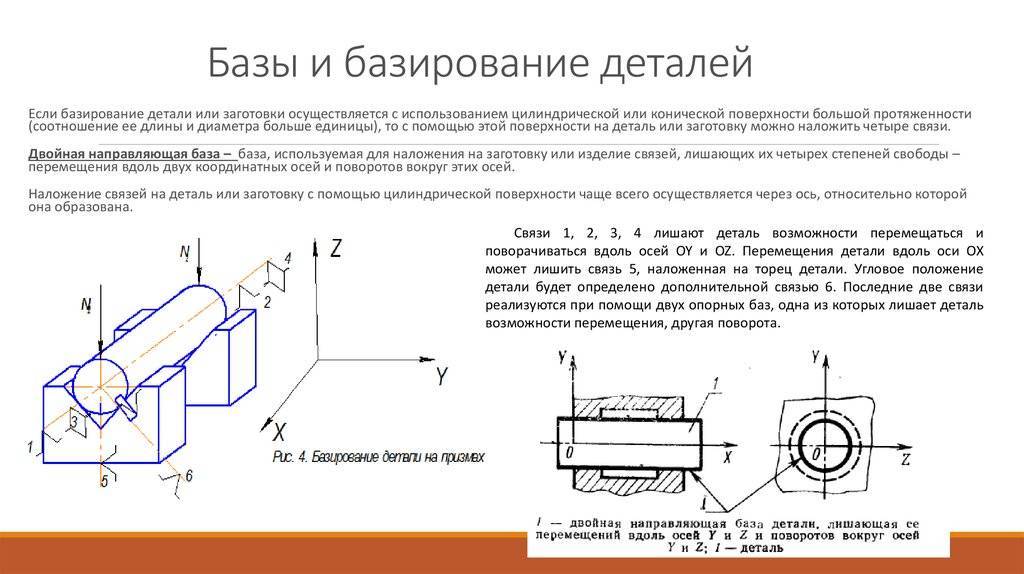

Двойная направляющая база фиксирует положение

детали относительно возможных поворотов вокруг двух осей и

перемещений относительно этих же осей. Например, установка детали по

цилиндрической базовой поверхности в призму в трехкулачковый

патрон, установка центровыми гнездами на центр станка.

Рис. 51. Технологические

базы:

А —

установочная (фиксирующая деталь относительно смещения вдоль оси Z и

поворота вокруг X и Y), Б — направляющая

(фиксирующая деталь относительно смещения вдоль оси X и поворота

вокруг оси Z), В — опорная (фиксирующая деталь

относительно ее перемещения вдоль оси Y)

Если деталь

устанавливается в трехкулачковый патрон по цилиндрической базовой

поверхности и поджимается базовым торцом к кулачкам, то она

устанавливается на двойную направляющую и опорную базу.

Двойная

опорная база фиксирует положение детали относительно перемещений

вдоль двух осей.

Базовые поверхности в

значительной мере определяют точность обработки детали, поэтому они

должны быть точно обработаны и иметь малую шероховатость поверхности.

Для получения высокой

точности при обработке и измерении детали стремятся совмещать

конструкторские и технологические базы. Так, у валов конструкторской

базой является ось вала. При обработке валов вначале производится

зацентровка торцов с двух сторон, и вал устанавливается при всех

обработках на центра станка по центровым гнездам. Вал располагается в

центрах так, что ось вала совпадает с осью центровых гнезд и центров

станка, т. е. конструкторская и технологическая базы совпадают. В

этом случае разные шейки и торцы шлифуются при одном и том же

положении оси вала. Таким образом обеспечивается соосность шеек и

перпендикулярность торцов к оси.

Чтобы деталь занимала

одинаковое положение относительно приспособления, режущего и

мерительного инструмента во время обработки в разных операциях и

контроля следует сохранять одни и те же технологические базы.

При бесцентровом

шлифовании технологической базой является шлифуемая поверхность. Если

шлифуются на бесцентровом станке две цилиндрические поверхности, то

каждая имеет свою ось вращения и потому соосность этих поверхностей

не обеспечивается.

Биение поверхности

проверяют путем установки вала в центра при базировании на центровых

гнездах. Шток индикатора касается проверяемой поверхности. Вал

медленно вращают рукой. Если стрелка индикатора отклонится на большую

величину, чем указано в технических условиях, то вал нужно

забраковать по биению (рис. 52).

Рис. 52. Проверка биения

вала

Понятие об изделии и его составных частях

Прежде всего различают изделия основного производства и вспомогательного. К основному производству относятся изделия,

предназначенные для поставки (реализации). Именно для изготовления этих изделий и организуется предприятие. Изделия

вспомогательного производства применяются для собственных нужд предприятия. Обычно это приспособления, которые позволяют

увеличить производительность работы и стоимость изделий, выпускаемых на предприятии.

Существуют такие виды изделий как:

- детали;

- сборочные единицы;

- комплексы;

- комплекты.

Изделия в зависимости от наличия или отсутствия в них составных частей разделяют на:

- неспецифицированные — не имеющие составных частей (детали)

- специфицированные — состоящие из двух составных частей и более

- cборочные единицы

- комплексы

- комплекты

Деталью называется изделие, изготовленное из однородного по наименованию и марке материала, без применения сборочных

операций. Например, контактный стержень, выполненный из одного металла, изоляционная пластина из текстолита.

Сборочной единицей называется изделие, составные части которого соединены между собой на предприятии-изготовителе

сборочными операциями: cвинчиванием, cваркой, пайкой, развальцовкой, cшиванием и др. Например, флэш-носитель, компьютерная

мышь, вилка разъема.

Комплексом называются два специфицированных изделия или более, не соединенных на предприятии – изготовителе сборочными

операциями, но предназначенных для выполнения взаимосвязанных эксплуатационных функций. Например, поточная линия станков,

автоматическая телефонная станция.

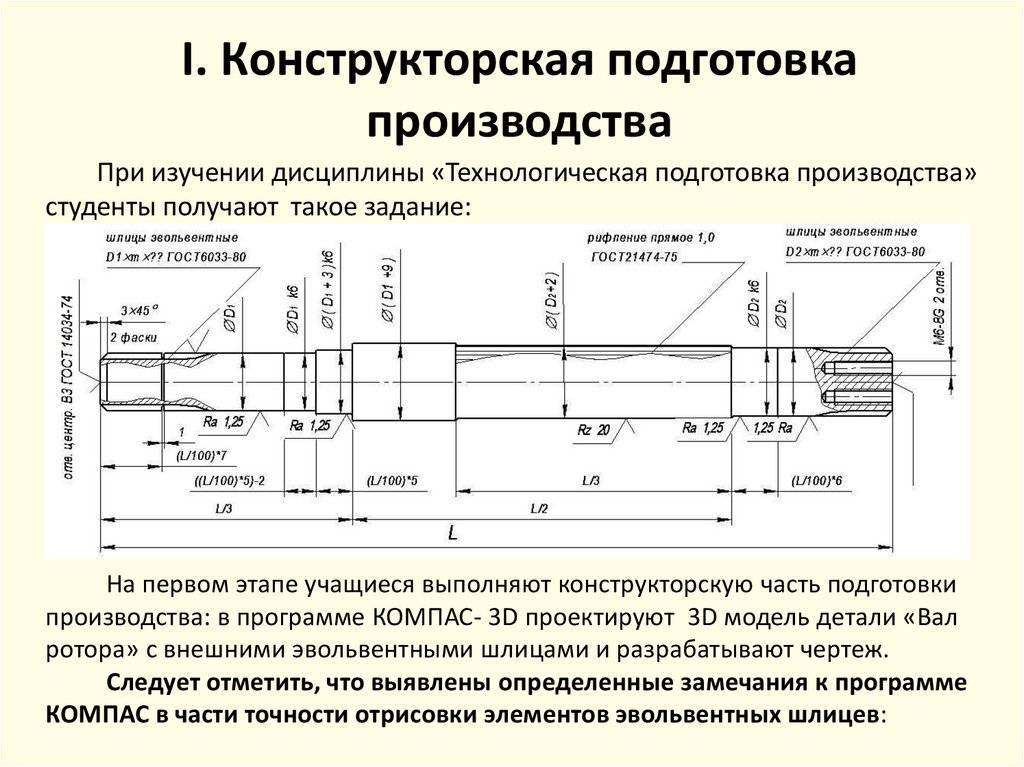

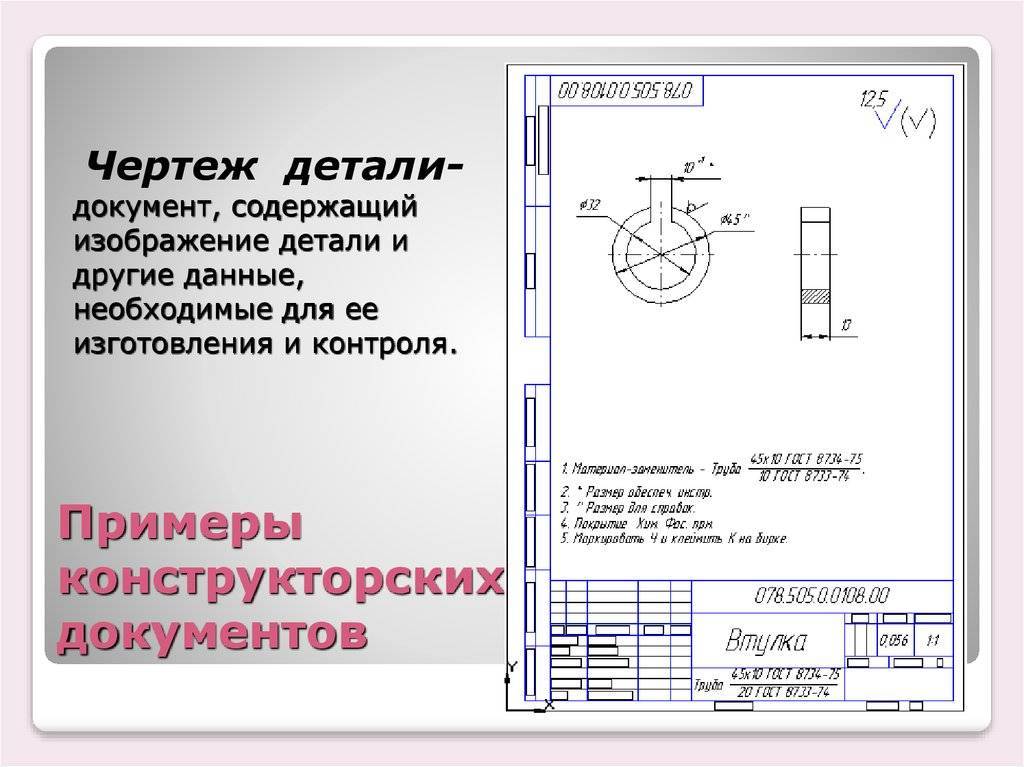

4 Основные нормативные положения

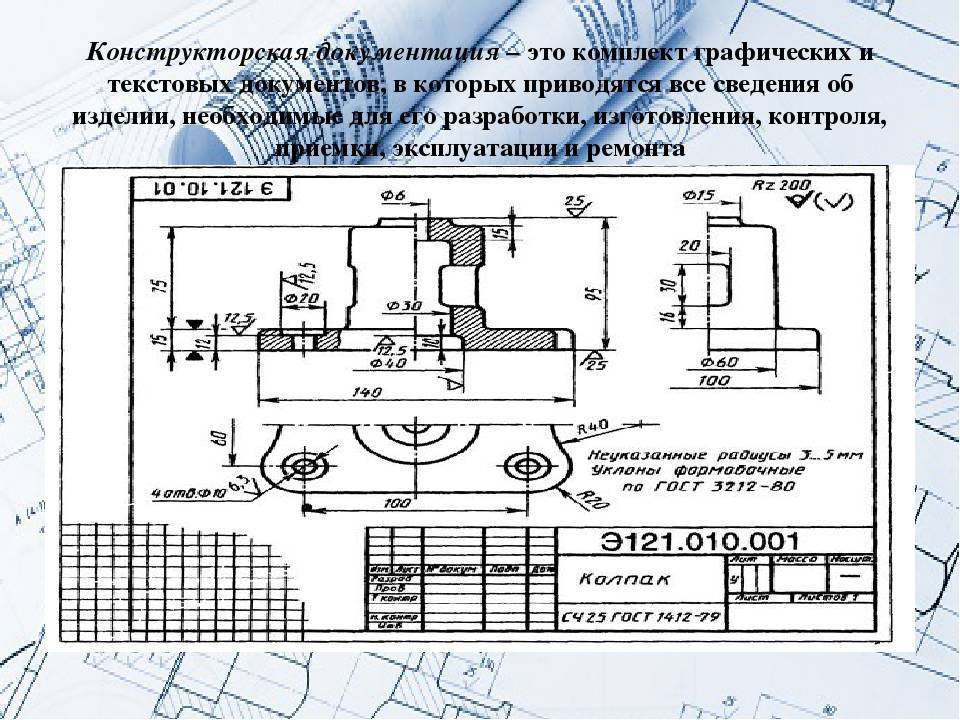

4.1 ЕСКД — комплекс стандартов, устанавливающих взаимосвязанные правила, требования и нормы по разработке, оформлению и обращению конструкторской документации, разрабатываемой и применяемой на всех стадиях ЖЦ изделия. _______________ Конструкторская документация является товаром и на нее распространяются все нормативно-правовые акты, как на товарную продукцию.

4.2 Основное назначение стандартов ЕСКД состоит в установлении единых оптимальных правил, требований и норм выполнения, оформления и обращения конструкторской документации, которые обеспечивают: — применение современных методов и средств при реализации процессов ЖЦ изделия; — взаимообмен конструкторской документацией без ее переоформления; — безбумажное представление информации и использование электронной цифровой подписи; — необходимую комплектность конструкторской документации; — автоматизацию обработки КД и содержащейся в них информации; — высокое качество изделий; — наличие в конструкторской документации требований, обеспечивающих безопасность использования изделий для жизни и здоровья потребителей, окружающей среды, а также предотвращение причинения вреда имуществу; — расширение унификации и стандартизации при проектировании изделий и разработке конструкторской документации; — проведение сертификации изделий; — сокращение сроков и снижение трудоемкости подготовки производства; — правильную эксплуатацию изделий; — оперативную подготовку документации для быстрой переналадки действующего производства; — создание и ведение единой информационной базы; — гармонизацию стандартов ЕСКД с международными стандартами (ИСО, МЭК) в области конструкторской документации; — информационную поддержку ЖЦ изделия.

4.3 КД могут быть выполнены как бумажный КД и/или как электронный КД. Виды, комплектность и выполнение КД (бумажное или электронное) устанавливает разработчик, если иное не оговорено ТЗ (либо другим заменяющим документом). Для изделий, разрабатываемых по заказу Министерства обороны, эти решения должны быть согласованы с заказчиком (представительством заказчика).

4.4 Допускается дополнительно идентифицировать конструкторские документы с применением штрихкода. При этом в качестве реквизитов штрихкода следует использовать коды страны, организации-разработчика (держателя подлинника) и обозначение документа, его версии и присвоенной ему литеры*.

6 Состав и классификация стандартов Единой системы конструкторской документации

6.1 Межгосударственные стандарты ЕСКД распределяют по классификационным группам, приведенным в таблице 1. Таблица 1

Номер группы | Наименование классификационной группы стандартов | Номер группы | Наименование классификационной группы стандартов |

Общие положения | 5 | Правила изменения и обращения конструкторской документации | |

1 | Основные положения | 6 | Правила выполнения эксплуатационной и ремонтной документации |

2 | Классификация и обозначение изделий и конструкторских документов | 7 | Правила выполнения схем |

3 | Общие правила выполнения чертежей | 8 | Правила выполнения документов при макетном методе проектирования |

4 | Правила выполнения чертежей различных изделий | 9 | Прочие стандарты |

6.2 Перечень стандартов, входящих в ЕСКД, приведен в указателе стандартов, публикуемом в установленном порядке.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 изделие: Предмет или набор предметов производства, подлежащих изготовлению в организации (на предприятии) по конструкторской документации.

Примечания

1 Изделиями могут быть: устройства, средства, машины, агрегаты, аппараты, приспособления, оборудование, установки, инструменты, механизмы, системы и др.

2 Число изделий может измеряться в штуках (экземплярах).

3 К изделиям допускается относить завершенные и незавершенные предметы производства, в том числе заготовки.

3.2 составная часть изделия; СЧ: Изделие, выполняющее определенные функции в составе другого изделия.

Примечание – Понятие «Составная часть изделия» следует применять в отношении конкретного изделия, в состав которого оно входит. СЧ может быть любым видом изделия по конструкторско-функциональным характеристикам (деталь, сборочная единица, комплекс и комплект).

7 Обозначение стандартов Единой системы конструкторской документации

7.1 Обозначение стандартов ЕСКД — согласно ГОСТ 1.0.

7.2 Обозначение стандарта состоит из: — индекса стандарта — ГОСТ; — цифры 2, присвоенной комплексу стандартов ЕСКД; — цифры (после точки), обозначающей номер группы стандартов в соответствии с таблицей 1; — двузначного числа, определяющего порядковый номер стандарта в данной группе; — четырех цифр (после тире), указывающих год утверждения стандарта. В стандартах, утвержденных до 2000 года, указаны две последние цифры года. Пример обозначения ГОСТ 2.316-2008 Единая система конструкторской документации. Правила нанесения надписей, технических требований и таблиц на графических документах:

ПРИЛОЖЕНИЕ (рекомендуемое). ПЕРЕЧЕНЬ РАБОТ, ВЫПОЛНЯЕМЫХ ПРИ РАЗРАБОТКЕ ЭСКИЗНОГО ПРОЕКТА

ПРИЛОЖЕНИЕ Рекомендуемое

В общем случае при разработке эскизного проекта проводят следующие работы:

а) выполнение вариантов возможных решений, установление особенностей вариантов (характеристики вариантов составных частей и т.п.), их конструкторскую проработку. Глубина такой проработки должна быть достаточной для сопоставления рассматриваемых вариантов;

б) предварительное решение вопросов упаковки и транспортирования изделия;

в) изготовление и испытания материальных макетов и (или) разработка и анализ электронных макетов с целью проверки принципов работы изделия и (или) его составных частей; (Измененная редакция, Изм. N 5).

г) разработку и обоснование технических решений, направленных на обеспечение показателей надежности, установленных техническим заданием и техническим предложением;

д) оценку изделия на технологичность и правильность выбора средств контроля (испытаний, анализа, измерений);

е) оценку изделия по показателям стандартизации и унификации;

ж) оценку изделия в отношении его соответствия требованиям эргономики, технической эстетики. При необходимости, для установления эргономических, эстетических характеристик изделия и для удобства сопоставления различных вариантов по этим характеристикам изготавливают материальные макеты и (или) разрабатывают электронные макеты; (Измененная редакция, Изм. N 5).

з) проверку вариантов на патентную частоту* и конкурентоспособность, оформление заявок на изобретения; ____________ * Вероятно ошибка оригинала. Следует читать «патентную чистоту». — Примечание изготовителя базы данных.

и) проверку соответствия вариантов требованиям техники безопасности и производственной санитарии;

к) сравнительную оценку рассматриваемых вариантов, вопросы метрологического обеспечения разрабатываемого изделия (возможности выбора методов и средств измерения).

Сравнение проводят по показателям качества изделия (назначения, надежности, технологичности, стандартизации и унификации, экономическим, эстетическим, эргономическим).

При этом следует учитывать конструктивные и эксплуатационные особенности разрабатываемого и существующих изделий, тенденции и перспективы развития отечественной и зарубежной техники в данной области;

л) выбор оптимального варианта (вариантов) изделия, обоснование выбора; принятие принципиальных решений; подтверждение (или уточнение) предъявляемых к изделию требований (технических характеристик, показателей качества и др.), установленных техническим заданием и техническим предложением, и определение технико-экономических характеристик и показателей, не установленных техническим заданием и техническим предложением;

м) выявление на основе принятых принципиальных решений новых изделий и материалов, которые должны быть разработаны другими предприятиями (организациями), составление технических требований к этим изделиям и материалам;

н) составление перечня работ, которые следует провести на последующей стадии разработки, в дополнение или уточнение работ, предусмотренных техническим заданием и техническим предложением;

о) проработку основных вопросов технологии изготовления (при необходимости);

п) подготовку предложений по разработке стандартов (пересмотр и внесение изменений в действующие стандарты), предусмотренных техническим заданием на данной стадии;

р) проработку вопросов, обеспечивающих возможность использования конструкторской документации в электронной форме на последующих стадиях разработки. (Введено дополнительно, Изм. N 5). ПРИЛОЖЕНИЕ. (Введено дополнительно, Изм. N 4). Электронный текст документа подготовлен АО «Кодекс» и сверен по: официальное издание Единая система конструкторской документации. Основные положения: Сб. ГОСТов. — М.: Стандартинформ, 2011

![§ 26. выбор баз и приспособления к станкам [1968 орнис н.м. - основы механической обработки металлов]](https://labequip.ru/wp-content/uploads/f/a/3/fa3cf64e0569626f96b9cccab7368af6.png)