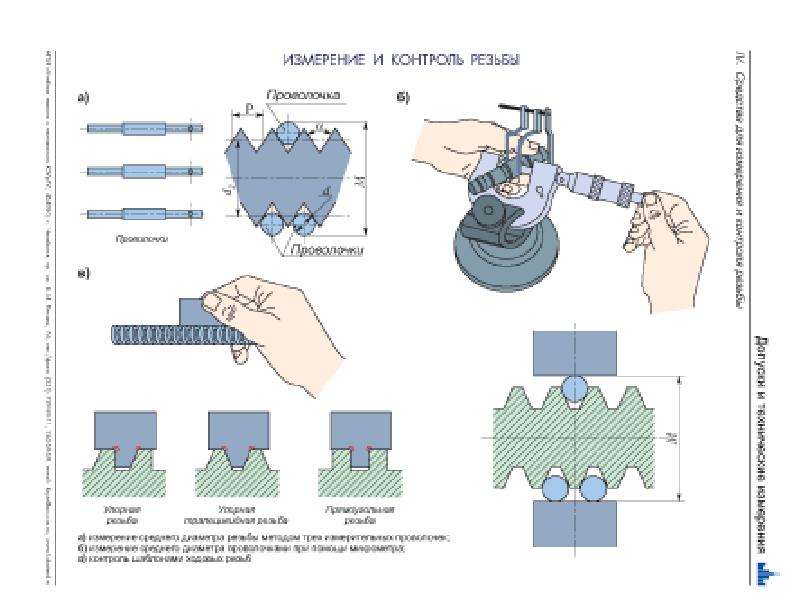

Проволочки и ролики для измерения среднего диаметра резьбы

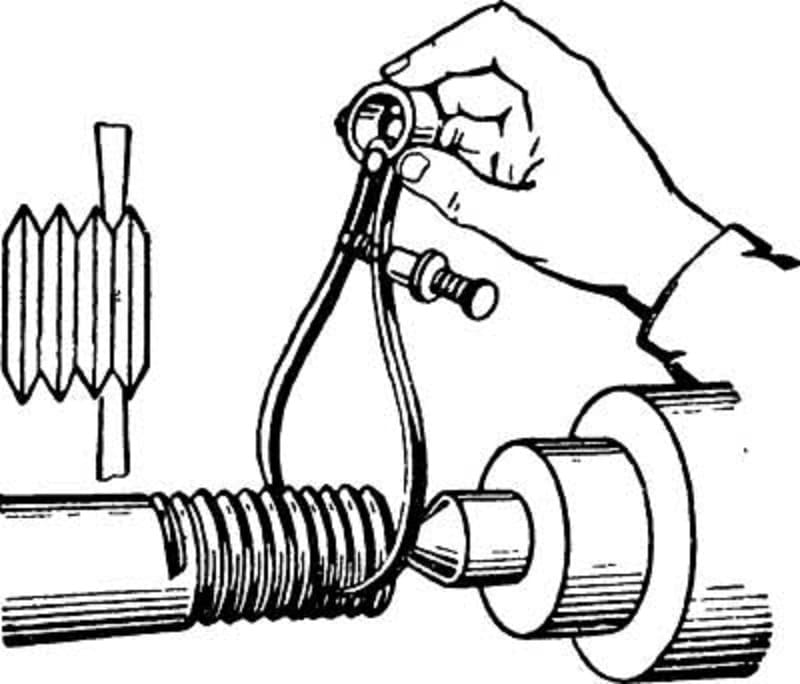

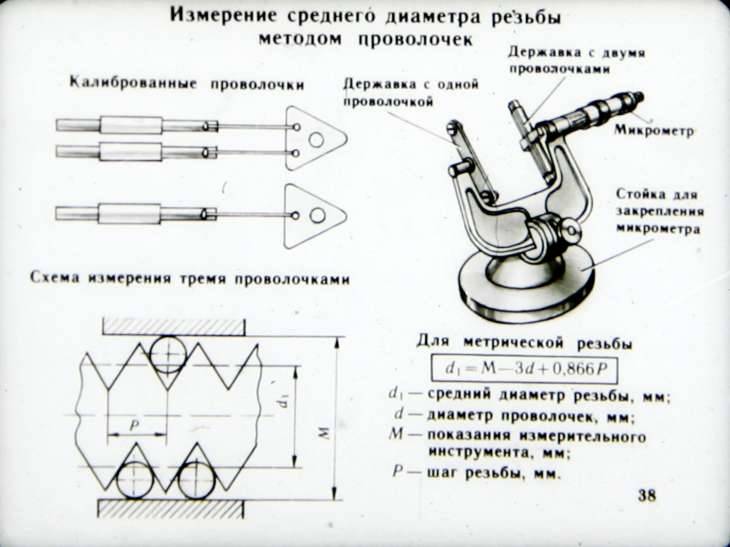

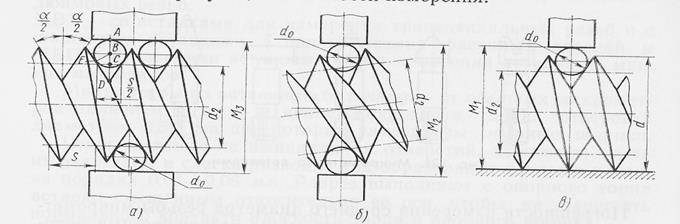

Измерениесреднего диаметра резьб с помощью проволочек производят микрометром (рис. 109).

Рис. 109 Измерение среднего диаметра резьбы с помощью проволочек

Схема измерения по методу трех, двух или одной проволочек показана на рис. 109 а. Во впадины резьбы закладывают три проволочки, как показано на рис. 109 а, и измеряют размер М3 c помощью микрометра или на стойке с помощью индикатора часового типа или электронного индикатора.. Размер среднего диаметра резьбы определяют с помощью несложных тригометрических формул.

На практике, чтобы избежать трудоемких подсчетов среднего диаметра при каждом измерении, пользуются заранее составленными таблицами. При составлении таблиц в расчетах пользуются номинальными размерами резьбы S

,d0 иаПри измерении всех упорных резьб и некоторых трапецеидальных резьб с шагами 6 и 8 мм применение проволочек наивыгоднейшего диаметра невозможно, так как они утопают во впадинах резьбы. Поэтому приходится применять проволочки больших диаметров, выступающие за пределы наружного диаметра резьбы, по крайней мере, на 0,03 мм. При этом следует учитывать поправку на отклонение угла профиля резьбы.

Отклонение формы по среднему диаметру резьбы определяется по результатам измерений во взаимно перпендикулярных направлениях и на концах резьбы.

При малой длине резьбы применяется измерение среднего диаметра резьбы с помощью двух проволочек (рис. 109 б).

Измерение среднего диаметра резьбы производят также микрометром с шаровыми вставками, предварительно установленным по аттестованной резьбовой пробке.

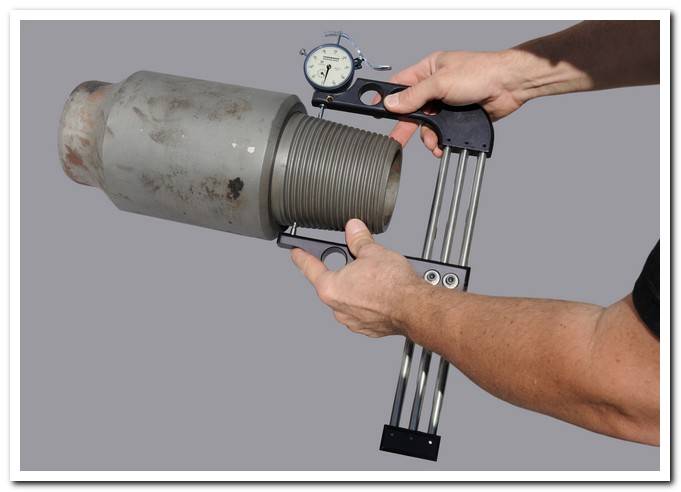

Средний диаметр резьбы диаметром свыше 100 мм обычно измеряют на плите с помощью индикатора на стойке, устанавливаемой на той же плите (рис. 109 в). Для исключения влияния эксцентричности наружного и среднего диаметров резьбы размер М1

определяют дважды в одном сечении с поворотом объекта на 180°.

Измерение среднего диаметра резьбы с помощью микрометра производят при установке его на стойке

Поверку диаметров проволочек производят на стойке с индикатором часового типа или электронным индикатором не менее, чем в трех сечениях и в четырех направлениях в каждом сечении. Проволочки измеряют непосредственно по шкале прибора абсолютным методом. Поверку огранки проволочек производят в призме с углом при вершине 60° с помощью индикатора. За величину огранки принимают разность между наибольшими и наименьшими показаниями индикатора при повороте проволочки в призме на 360°.Измерение резьбы на микроскопах.Инструментальный универсальный и современный цифровой микроскопы являются одними из часто применяемыми средствами измерения наружных резьб. Микроскопы позволяют измерять все основные параметры наружной резьбы: средний диаметр, наружный и внутренний диаметры, шаг, угол профиля, прямолинейность и закругления профиля. На микроскопах проверяют резьбовые калибры, метчики, резьбовые фрезы микровинты и разные изделия с точной резьбой. Измерения резьбы производятся проекционным методом в проходящем свете.При измерении диаметров резьб используют метод непосредственной оценки по отсчетному устройству микроскопа; угла наклона боковой стороны профиля – метод непосредственной оценки по угломерной головке микроскопа; шаг резьбы – метод непосредственной оценки по отсчетному устройству микроскопа или метод сравнения с использованием блока концевых мер длины. На современных цифровых микроскопах, снабженных инкрементными линейными преобразователями, реверсивными счетчиками, цифровым отсчетом и программным обеспечением процесс измерением значительно проще.При измерении деталей, устанавливаемых в центрах на инструментальном микроскопе, необходимо расположить ось центров параллельно направлению продольного перемещения стола. Установку производят по контрольному валику, входящему в комплект принадлежностей к инструментальному микроскопу. Контрольный валик устанавливают в центрах микроскопа и пунктирную линию наводят на образующую валика у одного из концов его. Затем стол микроскопа перемещают в продольном направлении и проверяют совпадение той же пунктирной линии окулярной сетки с образующей валика у другого конца его. А случае несовпадения стол микроскопа повертывают в соответствующую сторону на небольшой угол и проверку повторяют. После правильной установки оси центров в центрах вместо валика устанавливают проверяемое изделие и производят необходимые измерения.При измерении резьбы проекционным методом колонка микроскопа должна быть наклонена вокруг горизонтальной оси под углом Ψ

подъема резьбыу который определяют по формулеΨ °=17,25 S/do

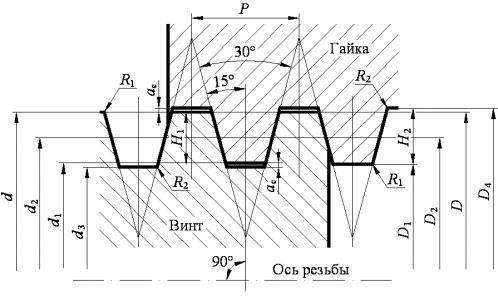

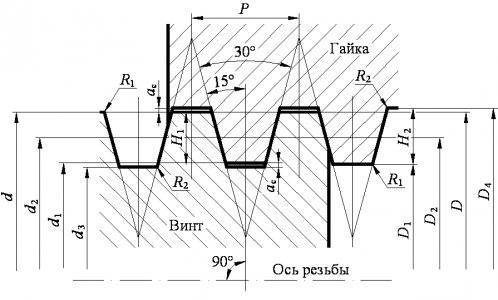

Трапецеидальная

К резьбовым соединениям этого вида относятся чаще всего соединения типа винт-гайка. Трапецеидальная резьба выполняется в соответствии с ГОСТ 9481-81. Ее форма представляет собой равнобокую трапецию. Угол наклона граней составляет 30°. Для резьбы крепежных элементов, применяемых в червячных передачах, предусмотрен угол наклона 40°.

Трапецеидальный профиль резьбы позволяет достичь повышенной прочности соединения. Благодаря этому ее применяют для соединения деталей механизмов, работающих под воздействием динамических нагрузок, например, в ходовых гайках, которыми фиксируются штоки задвижек и т. д.

Дефекты резьбовых соединений

При контроле резьбовых поверхностей могут быть выявлены следующие дефекты резьбовых соединений:

- Рваная нарезка. Этот дефект возникает при отличии диаметров отверстия и стержня от номинального диаметра. Также причиной может послужить недостаточная острота режущего инструмента. Для предупреждения проблемы необходимо тщательно проконтролировать значения всех диаметров и заменить затуплённый инструмент на подточенный.

- Тупая нарезка. Этот дефект проявляется, если номинальный диаметр меньше диаметра отверстия, но больше диаметра стержня. В итоге при нарезании профиль становится неполным. Чтобы избежать подобный дефект, нужно перед нарезанием провести точные измерения диаметров.

- Конусность резьбы. Причиной появления этого дефекта выступает неправильный размер режущего предмета, зубья которого срезают лишний металл. Единственным способом решения этой проблемы является соотнесение установленных размеров детали и режущего прибора.

- Тугая нарезка. При несоблюдении размерности детали и шероховатости резьбы инструмента процесс нарезания проводится с трудом. Этот дефект предупреждается при помощи корректного измерения параметров заготовки и определения правильных размеров режущего инструментов.

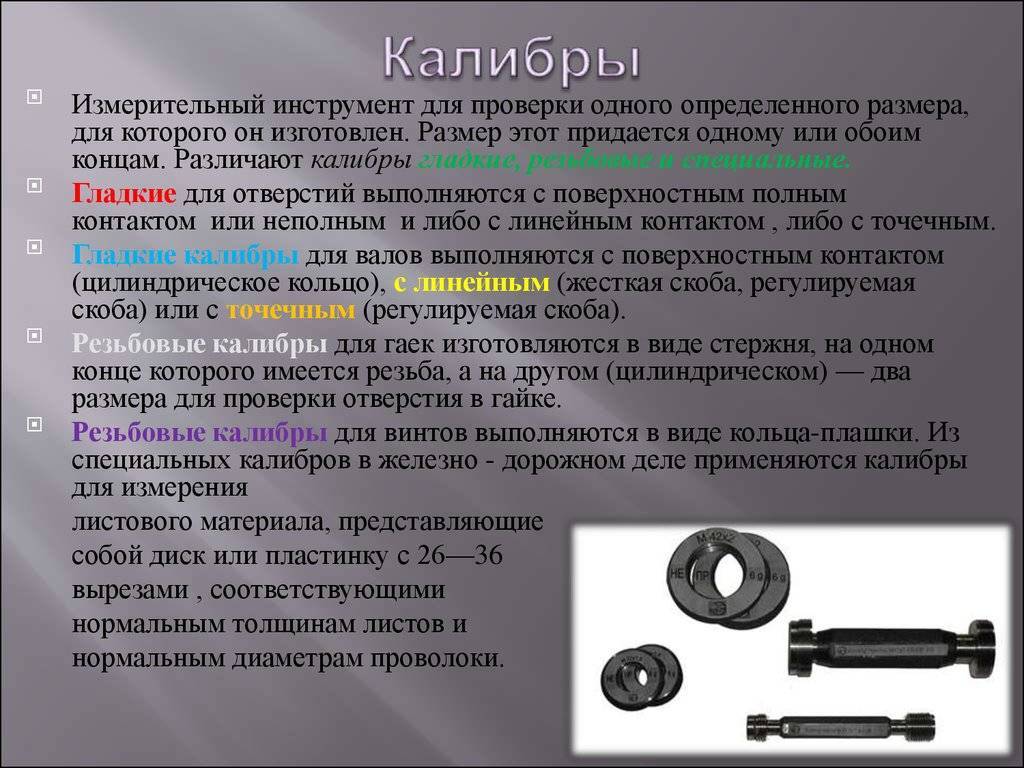

Для контроля дефектов резьбы используются калибры. Они подразделяются на следующие разновидности:

- Калибр расположения. Этот вид калибров создаётся по среднедопускаемым размерам контролируемой детали. Проверка происходит посредством вхождения калибра расположения в заготовку. Если нарезание выполнено надлежащим образом, то вход должен совершиться с большей или меньшей плотностью плавно и гладко.

- Калибры с пределами. Этот тип калибров изготавливается в соответствии с предельными размерами исходной заготовки. Он разделён на 2 стороны. Одна из них соответствует максимальному размеру детали, другая – минимальному. Одна сторона должна не проходить в измеряемое отверстие, чтобы мастер смог определить подлинные размеры детали.

- Контрольные калибры. Этот вид калибров предназначен для проверки параметров отверстий непосредственно во время рабочего процесса.

- Приемные калибры. Эти калибры являются специализированными инструментами, являющихся первостепенными рабочими приспособлениями для сотрудников отделения технического контроля (ОТК), которые осуществляют свою деятельность на проверочных пунктах.

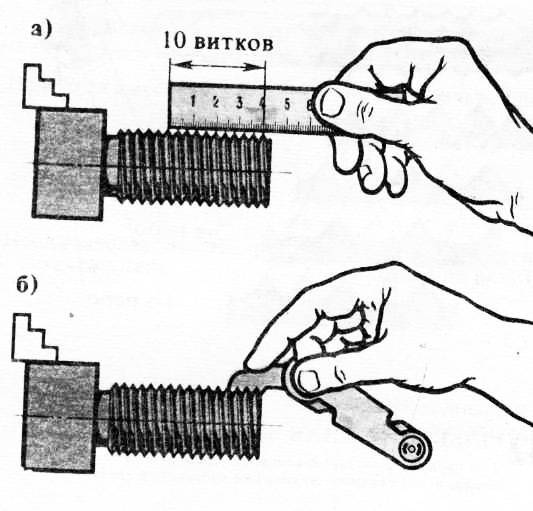

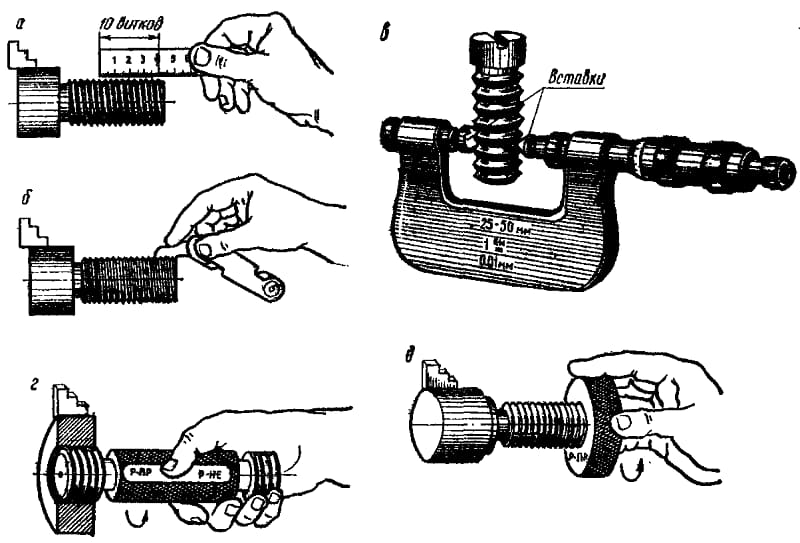

Определения шага резьбы болта:

Приложите линейку в резьбовой части болта. Если ее миллиметровые деления совпадают с вершинами нитей, то у вас без сомнения шаг 1 мм. Если нет, то посчитайте количество витков n на определенном отрезке длины L. Первую нитку в расчет не берите, так как от нее происходит отсчет, и она является нулевой.

| Количество витков на 2 см | Шаг резьбы, мм |

| 9 | 2,5 |

| 11 | 2,0 |

| 12 | 1,75 |

| 14 | 1,5 |

| 17 | 1,25 |

| 21 | 1,0 |

| 26 | 0,8 |

| 29 | 0,7 |

Длину взятого отрезка в миллиметрах разделите на количество витков и получите шаг P.

Например:

P= L/(n-1) = 20 мм / (17-1) витков = 1.25 мм

При этом важно учесть, что чем больший резьбовой участок вы возьмете для проведения измерений, тем меньше будет погрешность. Более точный результат можно получить при помощи штангенциркуля, совместив крайние вершины нитей с острием губок инструмента

Шаг резьбы находится в тесной связи с диаметром болтового соединения. Данные о соответствии этих двух параметров сведены в таблицу. Измеряем наружный диаметр болта, в нашем примере получаем 10 мм. Из таблицы видим, что болт М10 может иметь шаг резьбы: 1.5 (основной)

,1.25 (мелкий) ,1.0 (мелкий) или0.75 (супермелкий) . Полученное расчетным путем число должно точно (или почти точно) совпадать со справочным значением. В нашем случае – метрическая резьба второго ряда с мелким шагом 1.25 мм. Условное обозначение болта: М10х1.25.

Измерение наружного диаметра резьбы

Контроль внешнего диаметра резьбы производится при использовании микрометрических инструментов, основу конструкции которых составляют микровинты. Расчёт происходит в соответствии со следующим алгоритмом:

- Микровинты прикладываются к профилю резьбы. Для корректировки местоположения инструмента необходимо произвести несколько вращений микрометра.

- Записать величину профиля нарезки для одной стороны. Значение рассчитываются, исходя из цены деления на шкале микровинтов.

- Приложить микрометр к противоположному концу профиля и вычислить его размер.

- Найти внешний диаметр нарезки, отняв от результата первоначального вычисления значение второго вычисления.

Приборы контроля резьбы

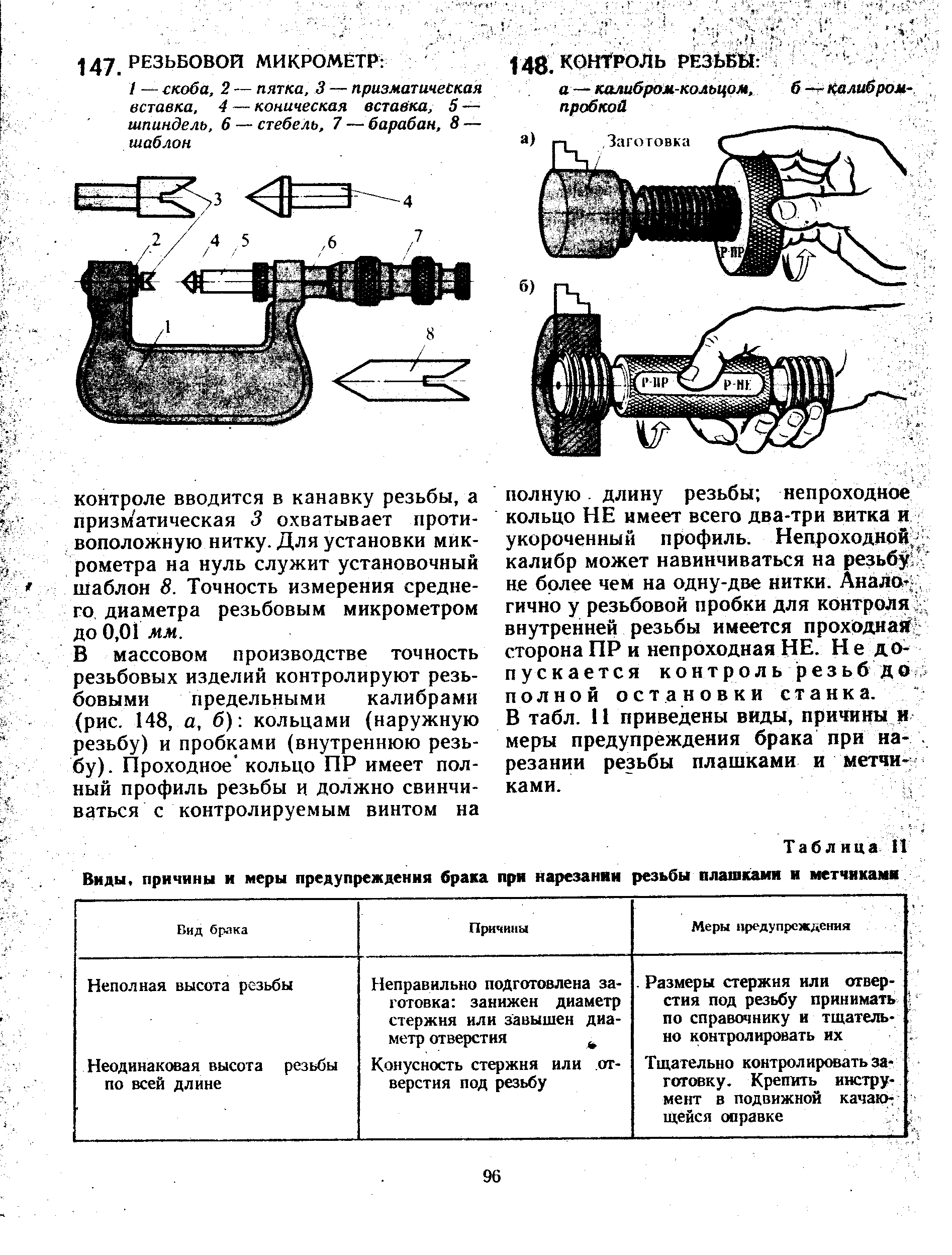

Для вычисления характеристик метрической разновидности резьбы при помощи комплексного метода контроля используются калибры в виде колец и скобы. Измерения проводятся в соответствии с ГОСТом 17763. Контроль внутреннего нарезания производится калибрами-пробками. Контроль нарезки с углом профиля 55° осуществляется при помощи микрометра со специальными вставки. На измерительный прибор устанавливается 5 комплектов вставок, размер которых определяется шагом резьбы. Существует 2 основных вида вставок:

- призматическая: устанавливается на место пятки микрометра;

- конусная: ставится в отверстие винта микрометра.

Скачать ГОСТ 17763-72

Работники ОТК для контроля угла профиля резьбы используют приспособления со встроенными индикаторами: микроскопы и проекторы. Они могут быть оснащены раздвижными вставками и наконечниками в виде шариков. Конструкция приборов с индикаторами представляет собой упорную планку, держатель и индикаторы. Главным преимуществом индикаторных приспособлений является их универсальность. С их помощью можно проводить измерительные работы как при расточке, так и при обточке детали. Они обеспечивают высокую точность измерений за короткий временной промежуток.

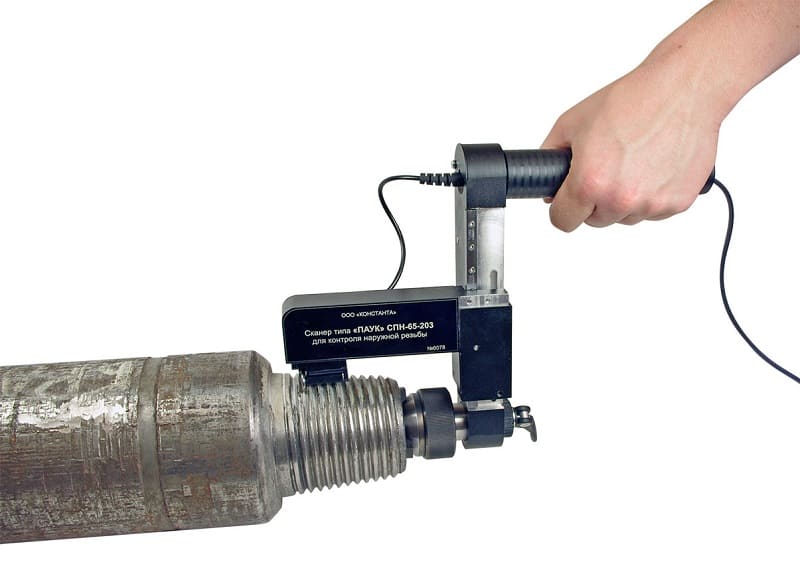

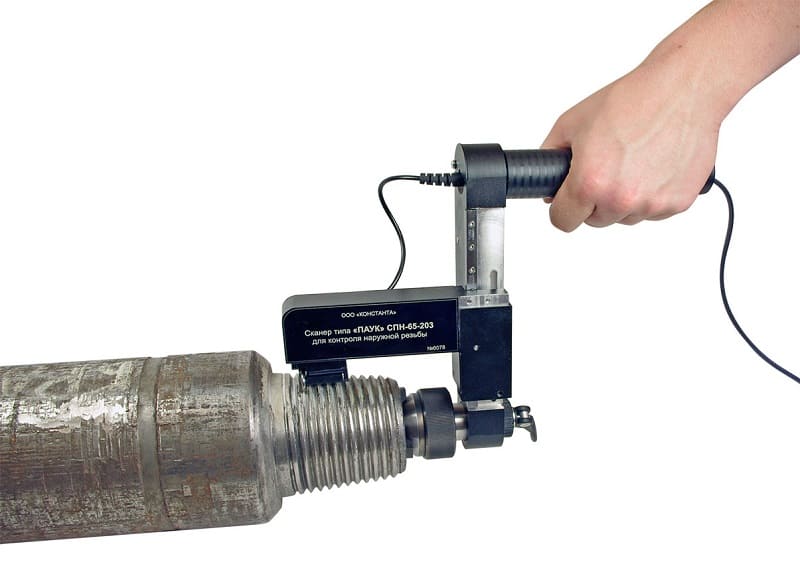

Существуют дополнительные приборы с индикаторами для контроля конусности детали. Они создаются по международному стандарту API и определяют размер резьбовых соединений в диапазоне от 1,5 до 24 дюймов. Устройство этих приспособлений представлено съёмными, измерительными наконечниками. Они передают результаты измерений отдельному индикатору, который выводит полученные данные на экран. Мастеру, применяющему индикаторные приборы для определения конусности детали, не понадобятся приблизительные шаблоны для контроля. Эта особенность обусловлена тем, что наконечники приборов всегда стараются предоставить наивысшие показатели для индикатора на минимальном расстоянии в 1 дюйм.

Сотрудники фабрик и заводов во время контроля резьбы применяют штангенциркуль и штихмассы, производящие замеры линейных единиц измерения. Они помогают определить размер резца, с помощью которого производится снятие необходимого количества стружки с заготовки. Эти измерительные приборы позволяют сэкономить время обработки отверстий средней и наибольшей степени точности.

Измерение шага резьбы

Для измерения шага резьбы используют штангенциркуль или линейку. Для этого определяют длину нескольких шагов и делят ее на количество шагов. Шаг внутренней и внешней резьбы определяют резьбомером. Каждая пластинка указывает на величину шага. При этом пластинки выбирают таким образом, чтобы зубья плотно входили в резьбу. Благодаря этому шаг совпадает с шагом на пластине.

Для измерения шага резьбы используют стандартные линейки с миллиметровыми и дюймовыми делениями и резьбомеры. Результаты вычисления шага линейкой неточные, так что главной задачей при замерах является нахождение количества витков, которые приходятся на единичный шаг резьбы. Допустим, если на 1 дюйм приходится 5 витков, шаг будет равен 1/5 дюйма. Чтобы было удобно, результаты в дюймах переводят в миллиметры.

Чтобы измерить шаг резьбы корректно, необходимо быть в курсе следующих хитростей:

- следует измерять не отдельные участки, а целую часть профиля детали;

- перед измерением необходимо подсчитать целое количество витков;

- шаг резьбы определяют после замера глубины и основных параметров резьбового соединения.

Итогом измерений будет усредненное значение шага. Погрешность в расчетах зависит от того, насколько правильно нарезана резьба на деталь.

Резьбомер предоставляет наиболее точные результаты измерений шага трубной и конической резьбы, поскольку он работает с самыми маленькими расстояниями. В конструкции предусмотрены пластины из сплавов железа. Каждая пластина имеет вырезы, равные профилю нарезки и ее шагу.

Для определения величины шага резьбомер прикладывают к детали. При этом необходимо следить, чтобы пластина была параллельна оси нарезки и совпадала по размеру с отверстием резьбы.

Трапецеидальная

К резьбовым соединениям этого вида относятся чаще всего соединения типа винт-гайка. Трапецеидальная резьба выполняется в соответствии с ГОСТ 9481-81. Ее форма представляет собой равнобокую трапецию. Угол наклона граней составляет 30°. Для резьбы крепежных элементов, применяемых в червячных передачах, предусмотрен угол наклона 40°.

Трапецеидальный профиль резьбы позволяет достичь повышенной прочности соединения. Благодаря этому ее применяют для соединения деталей механизмов, работающих под воздействием динамических нагрузок, например, в ходовых гайках, которыми фиксируются штоки задвижек и т. д.

Контроль резьбы калибрами

- I. Контрольная работа

- V. Социальный контроль и девиация.

- Автоматический контроль запыленности воздушной среды на промышленных объектах

- Административно-общественный контроль за ОТ (многоступенчатый).

- Административно-общественный контроль за охраной труда

- Алгоритм расчета контрольной суммы CRC32

- Анализ и контроль дебиторской задолженности

- Аналитический контроль в глобальном мониторинге

- Антидопинговый контроль во время соревнований

- Аудиторский (независимый) финансовый контроль

- Аудиторский финансовый контроль

- Безопасность в Windows. Контроль учетных записей

Контроль и измерение резьбы

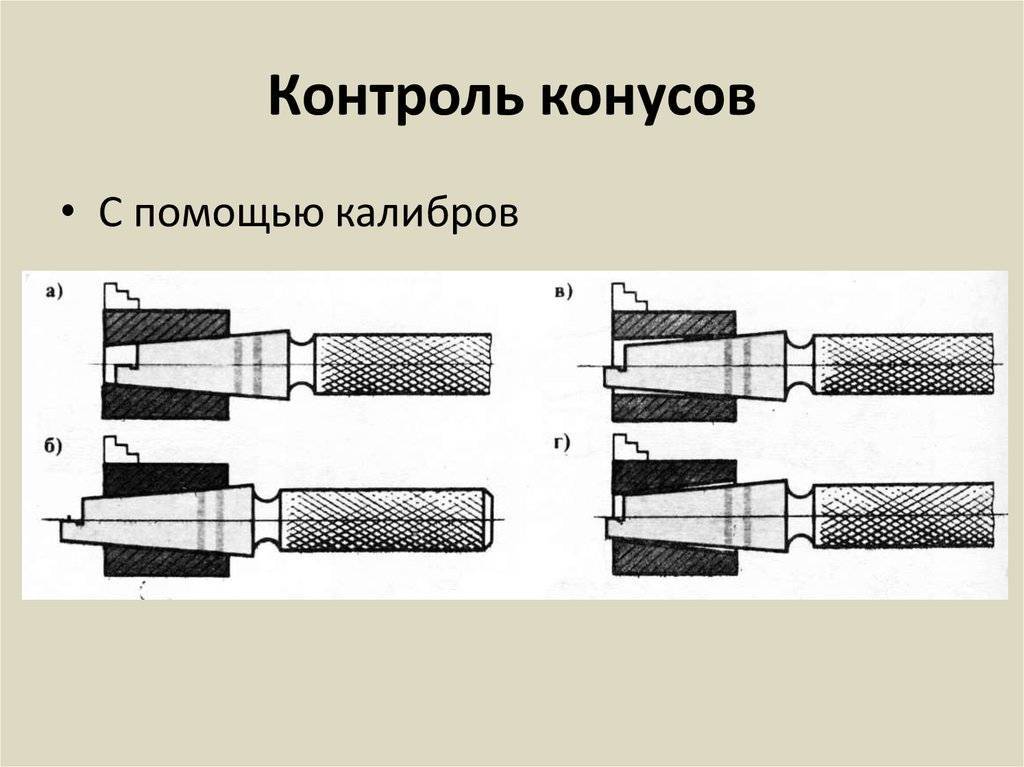

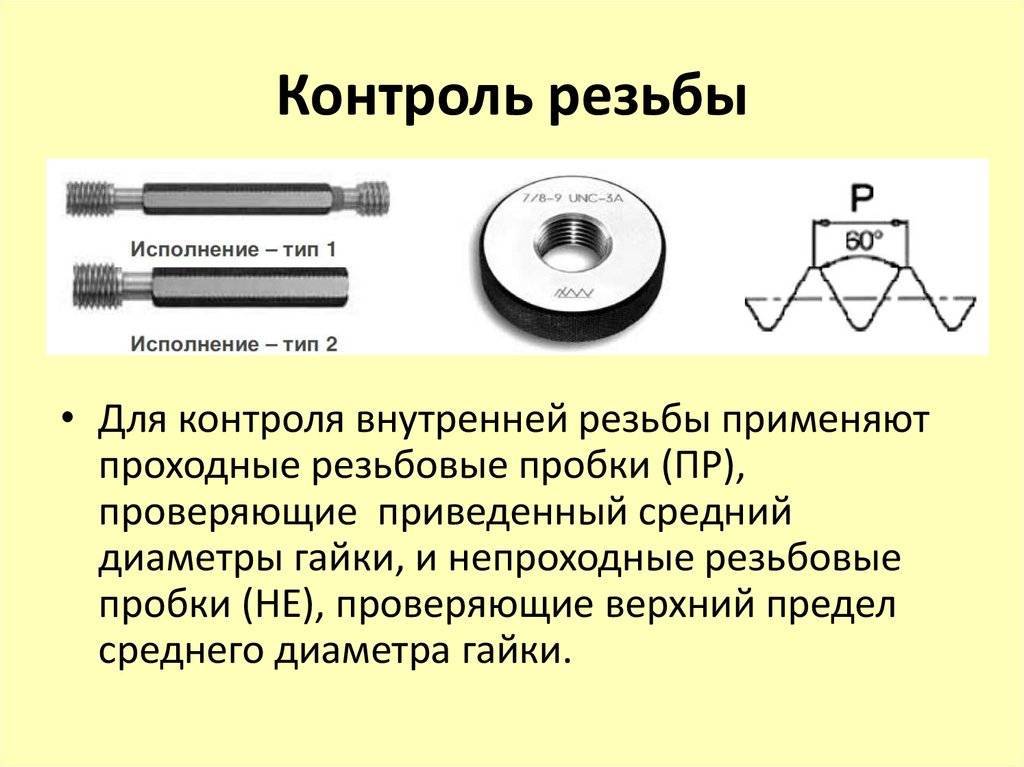

Точность резьбы можно контролировать дифференцированным (контроль каждого параметра в отдельности) и комплексным (контроль расположения контура резьбы в предписанном поле допуска) методами. Метод контроля каждого параметра резьбы в отдельности (среднего диаметра, шага и угла профиля) трудоемок, поэтому его применяют для точных резьб: ходовых винтов, резьбовых калибров, метчиков и т. п. Иногда по результатам контроля отдельных параметров судят (после вычислений) о комплексном параметре, например, о приведенном среднем диаметре резьбы. Комплексный контроль резьб выполняют либо с помощью предельных калибров, либо с помощью проекторов и шаблонов с предельными контурами.

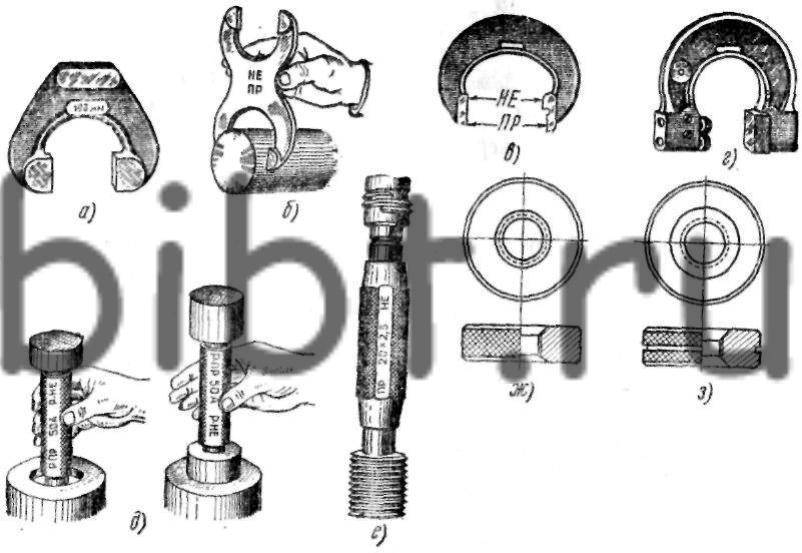

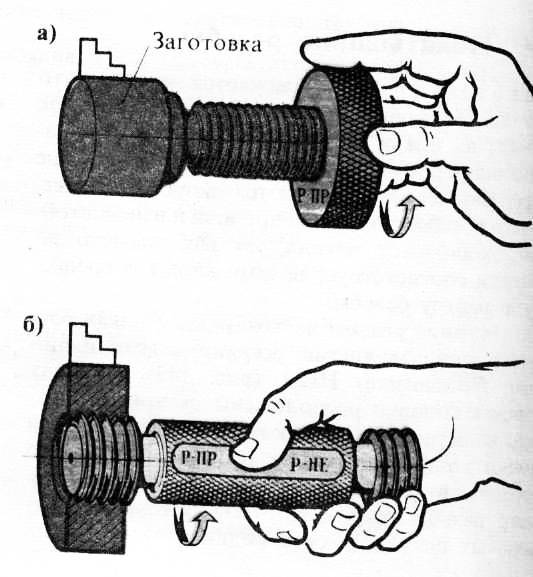

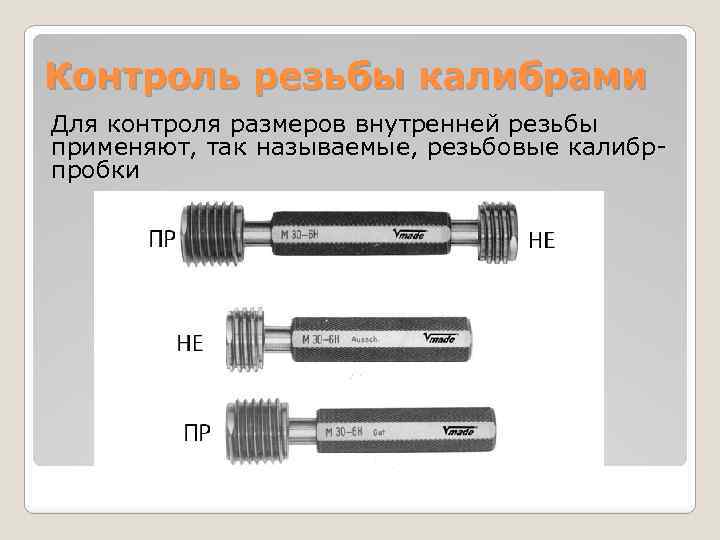

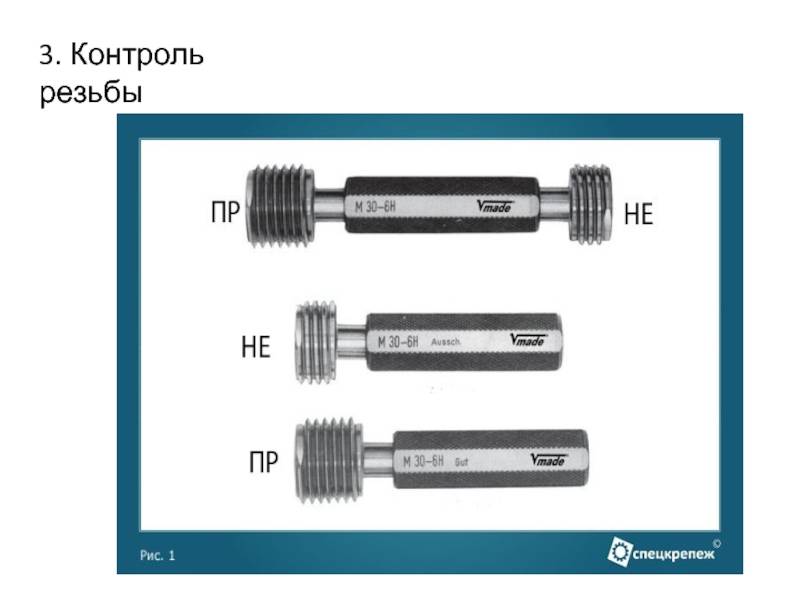

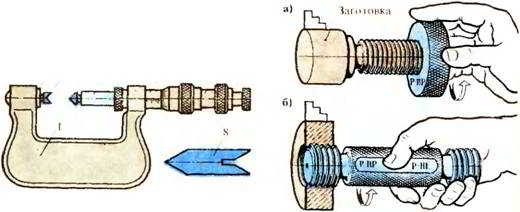

В систему калибров входят рабочие гладкие и резьбовые проходные (Р-ПР) и непроходные (Р-НЕ) калибры, а также контркалибры (КПР-ПР, КНЕ-ПР, У-ПР, КНЕ-НЕ, КИ-НЕ, У-НЕ) для проверки и регулирования (установки) рабочих резьбовых скоб и колец.

Свинчиваемость рабочего резьбового проходного калибра с резьбой или вхождение на нее скобы означает, что приведенный средний, наименьший внутренний для болта и наибольший наружный для гайки диаметры не выходят за проходные предельные значения. Непроходными резьбовыми калибрами контролируют только собственно средний диаметр резьбы — в случае годности резьбы они не должны свинчиваться с проверяемой резьбой более, чем на два оборота.

Резьбу гаек проверяют с помощью предельных резьбовых калибров — пробок, резьбу болтов — жесткими или регулируемыми резьбовыми кольцами или скобами.

Проходные резьбовые калибры (ПР) имеют полный профиль и длину свинчивания. Они являются как бы прототипами сопрягаемых деталей. Ими контролируют приведенный средний диаметр и одновременно наибольший внутренний диаметр наружной резьбы и наименьший наружный диаметр внутренней резьбы. Непроходные резьбовые калибры (НЕ) имеют укороченный профиль и служат для проверки собственно среднего диаметра резьбы — наименьшего для болта и наибольшего для гайки.

Наружный диаметр наружной резьбы и внутренний диаметр внутренней резьбы контролируют гладкими калибрами или универсальными средствами измерений.

Резьбовые и гладкие калибры для метрической резьбы цилиндрической и конической, трубной цилиндрической, соединяемой с трубной конической, изготовляются по ГОСТу 24939 – 81.

Износ калибра-кольца контролируется контрольным калибром-пробкой К-И. Калибр-скоба Р-ПР устанавливается по контркалибру-пробке У-ПР, а Р-НЕ – по контркалибру-пробке У-НЕ.

а) б)

Рис. 43. Схемы полей допусков резьбовых калибров

Допуски резьбовых калибров. Расположение полей допусков среднего диаметра калибров для контроля наружной резьбы показано на рис. 43, а, внутренней — на рис. 43, б. Допуски и величины, определяющие положение полей допусков и предел износа калибров, регламентируются по ГОСТу 24997 — 81. Допуски всех контркалибров, приведенных на рис. 43, одинаковы и равны ТСР.

Обозначения: ТPL — допуск наружного и среднего диаметра резьбового проходного и непроходного калибров-пробок; ТR — допуск внутреннего и среднего диаметра резьбового проходного и непроходного калибров-колец; WGO — величина среднедопустимого износа резьбовых проходных калибров-пробок и калибров-колец; WNG — величина среднедопустимого износа резьбовых непроходных калибров-пробок и калибров-колец; F1 — расстояние между линией среднего диаметра и вершиной укороченного профиля резьбы; ZPL — расстояние от середины поля допуска ТP резьбового проходного калибра-пробки до проходного (нижнего) предела среднего диаметра внутренней резьбы; ZR – расстояние от середины поля допуска TR резьбового проходного калибра до верхнего предела среднего диаметра наружной резьбы.

| | | следующая лекция ==> | |

| Контроль и измерение шероховатости | | | Параметров резьбы |

Дата добавления: 2014-01-15 ; Просмотров: 2428 ; Нарушение авторских прав? ;

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Калибровка — резьба

Калибровка резьбы после нанесения покрытий не допускается. Калибровка резьб болтов и гаек после нанесения гальванических покрытий не допускается.

Для калибровки резьбы круглых плашек применяются маточные метчики, конструкция которых дана на фиг.

Предназначен для калибровки резьбы в круглых гайках с наружным диаметром 5 — 8 мм после шлицовки, сверления отверстий по периметру гайки под ключ и гальванопокрытия.

Для зачистки и калибровки резьбы в круглых плашках маточные метчики имеют режущую часть на длине 12 витков и калибрующую на длине 10 витков. Величину затылования всей режущей части по всему профилю принимают в пределах 0 015 — 0 040 мм. Во избежание ударов режущих кромок метчика о режущие кромки плашки и заваливания последних метчики снабжают симметричными ( по профилю) винтовыми канавками с углом наклона к оси 3 — 7 и с направлением, противоположным направлению резания. Канавки изготовляют угловой 15 — 10 -ной фрезой с радиусом закругления 0 2 — 2 0 мм.

Калибрующая часть плашек осуществляет калибровку резьбы , служит направляющей при продольном перемещении плашки во время резьбонарезания и свинчивания. Выполняется с полным профилем резьбы, исполнительные размеры которой обеспечивают получение резьбы требуемой точности.

Калибрующая часть плашек осуществляет калибровку резьбы , участвует в самозатягивании плашки ( при работе с самозатягиванием), служит направляющей при продольном перемещении плашки как при нарезании резьбы, так и при ее свинчивании. Характеризуется она длиной, достаточной для устойчивого перемещения плашки по резьбе и обеспечивающей запас на переточки, размерами резьбовой части, формой передних и задних поверхностей, углами резания. Выполняется с полным профилем резьбы, достаточным для формирования резьбы болта.

Маточные метчики служат для прочистки и калибровки резьбы плашек после на-ре-занин их плашечнымн метчиками ( пп.

Болты и гайки — опиловка граней под ключ и калибровка резьбы .

Кроме того, выполняется ряд мелких станочных и ручных операций: зенкование торцов втулок, калибровка резьб отверстий , ввертывание шпилек, также окраска ( эмалировка) цилиндра. Окраска производится до шлифования юбки и торца фланца. Вместо окрашивания завод Райт покрывает цилиндры чистым алюминием.

Для производства круглых плашек применяют инструментальные метчики: плашечные — служащие для нарезания резьбы в плашках и маточные — предназначенные для калибровки резьбы плашек .

Утяжеленные бурильные трубы диаметрами 146, 178 и 203 мм, предназначенные для изготовления УБТ-КВ, подвергаются внешнему осмотру, обмеру и калибровке резьб .

С тепловоза № 2200 наряду с ранее введенной калибровкой резьб пробок и валов рабочая длина пробок увеличена с 30 до 47 мм.

Полный цикл образования резьбы на заготовке, включая калибровку резьбы , происходит за один поперечный ход подвижного ролика. Образование полного профиля резьбы заканчивается за несколько оборотов заготовки.

источник

Устройство и функционал

Резьбомер – это набор шаблонов, изготовленных из прочных металлических пластин. Их толщина около 1 мм. Один конец пластин имеет вырезы, калибром сопоставимые с измеряемой резьбой – шагом и профилем. Такие пластинки с зубчиками мастера называют гребенками. Метрические гребенки имеют обозначение шага резьбы, дюймовые — количество ниток помещающихся в одном дюйме.

Основной функционал приспособления – достаточно точно установить:

- Износ резьбы.

- Шаг резьбы.

- Число ниток резьбы на единицу расстояния.

- Изготовление резьбы по ГОСТу.

Прежде, чем начать работу с устройством, необходимо убедиться в его исправности. Повреждения и деформация должны исключаться. Исследуемый участок резьбы освобождается от масла и иных грязных компонентов. Заусеницы и дефекты устраняются. Из всей массы выбирается одна гребенка, которая плотно совпадет с профилем изучаемой резьбы. При этом никаких просветов быть не должно. Замеры невозможно сделать без штангенциркуля. Он определяет диаметр резьбы.

Какие бывают приспособления

На что нужно обратить внимание, чтобы не допустить ошибки при выборе продукции? Лучшие производители выпускают два типа популярных моделей:

| Вид | Описание |

|---|---|

| Метрические | Применяется при работе с заготовками, которые обладают метрической градацией. Приспособление используется для измерения шага и профиля нарезки с диаметром от 1 до 600 мм. Количество пластин в наборе – 20 штук. Представляют собой зубчатые гребенки, изготовленные из прочной стали. Главная их функция – выяснить коэффициент нарезки от 0,4 до 7 мм. Правильное название инструмента – метрический прибор. В состоянии дать оценку правильности креплений (гаек, болтов, шпилек и так далее). Несмотря на простоту конструкции, она достаточно прочная. На корпусе нанесена соответствующая маркировка «М60». Входит в перечень основных инструментов в приборостроении, машиностроении и иных аналогичных направлениях деятельности. |

| Дюймовые | Рассчитан на работу с дюймовыми нарезками. Незаменимая вещь в сантехнике, авиастроении, радиоэлектронике, станкостроении. Вне зависимости от того, продукция от отечественного или иностранного производителя, в наборе имеется 17 зубчатых пластин. От метрического приспособления отличаются углом расположения. У наименьшей гребенки количество витков – 28. Наибольшая обладает 4 гранями. Шаг определяется исходя из количества нитей в расчете на 1 дюйм. На корпус нанесена маркировка «Д55». Выпускаются устройства для профессионального и бытового применения. Незаменимый помощник при починке сантехнических приборов в домашних условиях. |

Какой лучше купить товар, зависит от многих факторов. В продаже можно встретить, помимо основных, и другие варианты популярных моделей:

- Универсальные. По мнению покупателей, самый идеальный прибор для тех, кто постоянно сталкивается с необходимостью измерения резьбы и выяснения ее состояния. Набор состоит из пластин для калибровки метрической и дюймовой шкалой. Предназначен для работы с любым типом нарезки. Изготавливается из прочного и износостойкого материала. Пользуется большой популярностью у слесарей.

- Трапецеидальные. Устройство создано специально для работы с трапецеидальными нарезками. Носят название «Т-резьбомеры».

Характеристики устройств

Резьба, вне зависимости от того, метрическая она или дюймовая, бывает наружной или внутренней. Основными параметрами принято считать:

- Глубину. Расстояние между вершиной и основанием.

- Шаг. Представляет собой расстояние между вершинами соседних витков.

- Внутренний диаметр. Размер цилиндра с имеющимися витками.

- Наружный диаметр. Измеряется по вершинам витка. Параметр заготовки в месте нарезки.

- Угол профиля. Расстояние между боковыми частями профиля в осевой плоскости. Измерение осуществляется в градусах.