Виды расточных работ

Такая технология подходит для обработки деталей и заготовок из различных видов стали, цветных металлов и их сплавов. К ней относятся сверление, чистовое фрезерование, зенкерование и развертывание отверстий, растачивание, снятие шероховатости и пр.

Технология проведения расточных работ предусматривает несколько способов обработки металла:

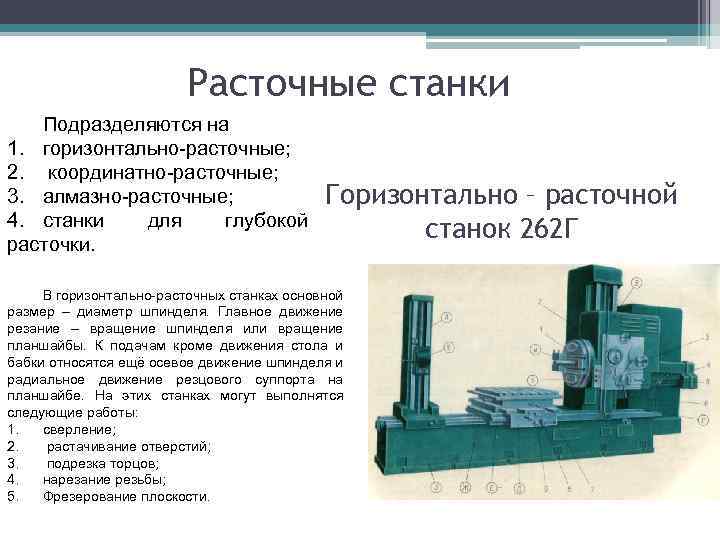

- Горизонтальная расточка. Выполняется на станках с горизонтальным размещением рабочего механизма. Применяется для крупногабаритных элементов. Современное оборудование может выполнять все стадии расточных работ по металлу — черновую и окончательную обработку.

- Наплавочный способ подходит для восстановления поврежденных деталей. Часто применяется для ремонта распределительных и цилиндрических валов, подшипников и т. д. Метод характеризуется высокой трудоемкостью и стоимостью.

- Расточные работы при обработке отверстий и пазов применяются в деталях, корпусах и элементах различных приспособлений.

2Е450АФ1 станок координатно-расточный одностоечный с оптической системой отсчёта координат по осям X и Y. Назначение и область применения

Серийное производство координатно-расточного станка 2Е450АФ1 началось в 1980 году. Модель 2Е450АФ1 пришла на смену станку .

Координатно-расточный станок 2Е450АФ1 (2Е450АФ1-1) предназначен для обработки отверстий с точным расположением осей, размеры между которыми заданы в прямоугольной системе координат чистового и получистового фрезерования плоскостей, расположенных вдоль осей X и У торцовыми и концевыми фрезами.

Поставляемые со станком поворотные столы позволяют производить обработку отверстий, заданных в полярной системе координат, а также взаимно перпендикулярных и расположенных под различными углами отверстий и плоскостей.

На станке 2Е450АФ1 (2Е450АФ1-1) также могут выполняться: нарезание резьбы, разметка и проверка линейных размеров на деталях, в частности, межцентровых расстояний.

На станке можно выполнять сверление, легкое (чистовое) фрезерование, разметку и проверку линейных размеров Станок снабжен поворотными столами, что дает возможность производить обработку отверстий, заданных в полярной системе координат, наклонных и взаимно перпендикулярных отверстий и проточку торцовых плоскостей.

Станок 2Е450АФ1 (2Е450АФ1-1) используется для работ в инструментальных цехах (обработка кондукторов и приспособлений) и в производственных цехах для точной обработки деталей без специальной оснастки.

Станок оборудован оптическими экранными отсчетными устройствами, позволяющими отсчитывать целую и дробную части координатного размера. В условиях нормальной эксплуатации станок обеспечивает точность установки межцентровых расстояний в прямоугольной системе координат — 0,004 мм и в полярной системе — 5 угловых секунд. Точность расстояний между осями отверстий, обработанных в нормальных для координатного растачивания условиях, 0,006 мм.

Установка оси отверстия на изделии относительно оси шпинделя на требуемую координату осуществляется движением стола или салазок, перемещение которых контролируется специальным оптическим устройством. Последнее базируется на точных линейках, закрепляемых в одном случае на столе (подвижная линейка), в другом — на станине (неподвижная линейка). Линейка стола имеет 1000 высокоточных делений через 1 мм, линейка станины — 630 делений. Штрихи делений проектируются на матовый экран с 75-кратным увеличением. Для оценки сотых долей одного интервала линейки в плоскости экрана имеется шкала со 100 делениями. Для получения отсчета большой точности на экране имеется дополнительная шкала, позволяющая производить отсчет до 0,001 мм.

Вращение шпинделя осуществляется от регулируемого электропривода переменного тока через трехступенчатую коробку скоростей. Подачи шпинделя осуществляются бесступенчато при помощи фрикционного вариатора. Имеется механизм автоматического отключения подачи шпинделя на заданной глубине.

В станке предусмотрены ручной зажим стола, салазок и шпиндельной бабки.

Станок снабжен устройством предварительного набора координат. Фрезерование можно производить как при ручном управлении станком, так и с использованием устройства предварительного набора координат.

Конструктивные особенности станка

- Установка более мощного привода главного движения

- Увеличение жесткости корпусных деталей приводов стола и салазок

- Применение более мощных приводов подачи

- Расширение диапазона рабочих подач и частоты вращения шпинделя

- Применение устройства предварительного набора координат (УПНК), позволяющего сократить время позиционирования стола и салазок

- Исполнение приводов подач с шариковой винтовой парой в качестве конечного звена

- Привод перемещения стола и салазок осуществляется от регулируемых высокомоментных электродвигателей постоянного тока, которые допускают широкий диапазон регулирования скорости

- Отсчетная система станка — экранная оптическая с точными стеклянными масштабами. Выносное оборудование связано со станком готовой электропроводкой со штепсельными разъемами

Корректированный уровень звуковой мощности LpA не должен превышать 93 дБА.

Класс точности станка А по ГОСТ 8—71.

Станок соответствует высшей категории качества.

Проектная организация — Московский завод координатно-расточных станков.

Год принятия станка к серийному производству — 1980.

Классификация оборудования

Расточные агрегаты обладают некоторыми конструктивными особенностями. В зависимости от типа выполняемых работ оборудование может быть специализированным или универсальным.

Главный признак агрегатов подобного рода — шпиндель (может располагаться как в горизонтальном, так и в вертикальном положении), с помощью которого приводится в движение осевая подача. Так как оборудование приспособлено под выполнение разных задач, то зачастую заготовка проходит полный цикл обработки

Важно, что изделие не нужно перемещать между несколькими станками

Потому установки для растачивания пользуются особым спросом в отрасли машиностроения, где существует острая необходимость в постоянной сложной обработке деталей. Главная характеристика, влияющая на уровень производительности — сечение шпинделя. В нем фиксируется рабочий инструмент.

Алмазно-расточной станок

335043 О П И С А Н И ИЗОБРЕТЕН И К АВТОРСИОМУ СВИДЕТЕЛЬСТВ юз Советск иалистическихРеспублик висимое от авт. свидетельстваявлено 06,Х.1970 ( 1481584/25-8 М. Кл. В 23 Ь 41/ заявкиприсоединени Комитет по делам изобретений и открытий при Совете Министров СССР,1972, Бюллетень13 публиковано та опубликования описания 15 Х.1972 Авторыизобретен ф. Дубиненко и В. Ш, Казацк явите АЛМАЗНО-РАСТОЧНОЙ СТАНОК 5 Известны алмазно-расточные станки с устройствами для копменсации тепловых деформаций. Однако в них должны быть установлены специальные охлаждающие агрегаты, кроме того, они не учитывают температурных 5 смещений в горизонтальной плоскости стола с установленной на нем обрабатываемой деталью, а также моста со шпиндельной головкой в случае смещения последней относительно вертикальной оси моста. 10Предлагаемый алмазно-расточный станок отличается от известных тем, что мост выполнен в виде плиты с направляющими скалками, каждая из которых соединена с фиксирующим устройством, управляемым сигналами, посту пающими от регистрирующих несоосность осей шпиндельной головки и обрабатываемой детали датчиков.Указанные отличия позволяют компенсировать горизонтальные смещения оси обрабаты ваемой детали путем получения разнонаправ ленных и регулируемых переметцений оси шпиндельной головки.На чертеже представлена схема предлагаемого станка, 2 Станок состоит из станины 1, подвижного стола 2, шпиндельной головки 8, установленной на мосту 4 с направляющими скалками 5 (по две с каждой стороны моста).Каждая направляющая скалка 5 входит в 30 упругую гидропластную втулку б, смонтированную в выступах 7 станины 1. На станине 1 мост 4 крепится при помощи фиксирующих устройств, состоящих, например, из четырех гидроцилиндров 8 с,пружинами 9 и поршнями 10 проставок 11 и гидропластных втулок б,Направленные температурные смещения оси шпиндель ной головки осуществляются следующим образом: с пуском станка масло подается в верхние полости двух, например левых, гидроцилиндров 8, в результате чего освобождаются левые направляющие скалки 5 моста 4.Ось шпиндельной головки 8 смещается в горизонтальной плоскости в результате температурных деформаций моста 4 влево в сторону освобожденных направляющих скалок 5, Когда смещение оси шпиндельной головки достигнет установленной величины, датчик, регистрирующий это смещение, подает сигнал на отключение масла от левых цилиндров 8, вследствие чего левые направляющие скалки 5 будут вновь зафиксированы усилиемпружины 9.При необходимости смещения оси шпиндельной головки 8 вправо масло подается к правым гидроцилиндрам 8, произойдет освобождение правых направляющих скалок 5 моста 4, Теперь ось шпиндельной головки 8 будет смещаться вправо вместе с расширяю335043 датчиков, на станине которого установл н мост, несущий шпипдельную головку, отличающийся тем, что, с целью компенсации горизонтальных смещений оси обрабатываемой 5 детали путем получения разнонаправленныхи регулируемых перемещений оси шпиндельной головки, мост выполнен в виде плиты с направляющими скалками, каждая из которых соединена,с фиксирующим устройстзом, 10 управляемым, сигналами, поступающими стрегистрирующих несоосность осей шпиндельной головки и обрабатываемой детали датчиков.2. Станок по п. 1, отличающийся тем, что 15 фиксирующее устройство выполнено, например, в виде гидроциливдра с,подпружиненным поршнем и установленной в выступах станины гидропластной втулки, во внутреннее отверстие которой входит направляющая 20 скалка. оставитель Г, Довиа Корректор Т. Китае Текр урилко ри акт аказ 1401/8 Изд.593 ЦНИИПИ Комитета по делам изобретений Москва, Ж, Раупунова,я, п нп щимся в эту сторону мостом 4, т. е. в процессе работы станка можно смещать ось шпиндельной головки 3 в горизонтальной плоскости относительно первоначального положения вправо и влево на величину, определяемую датчиком и равную смещению оси обрабатываемой детали.В качестве фиксирующих устройств можно применить любое другое известное приспособление. Также ясно, что скалки,в этом случае могут быть выполнены не цилиндрической формы, а их число — другим

Важно только, чтобы мост имел возможность направленного горизонтального перемещения, управляемого с помощью датчиков и фиксирующих устройств.Предмет изобретения1. Алмазно-расточной станок с компенсацией гемпературных смещений по сигналам Тираж 448 Подписноеоткрытий при Совете Министров СССРая наб., д

4/5 Смотреть

4/5 Смотреть

1 Расточный станок — возможности, принцип работы

Группа расточных агрегатов имеют характерную особенность, их шпиндель, закрепленный в горизонтальной (реже — вертикальной) плоскости, совершает осевое перемещение по направлению к обрабатываемой детали. В посадочном гнезде шпинделя фиксируется рабочий инструмент, от типа которого непосредственно зависят функциональные возможности станка.

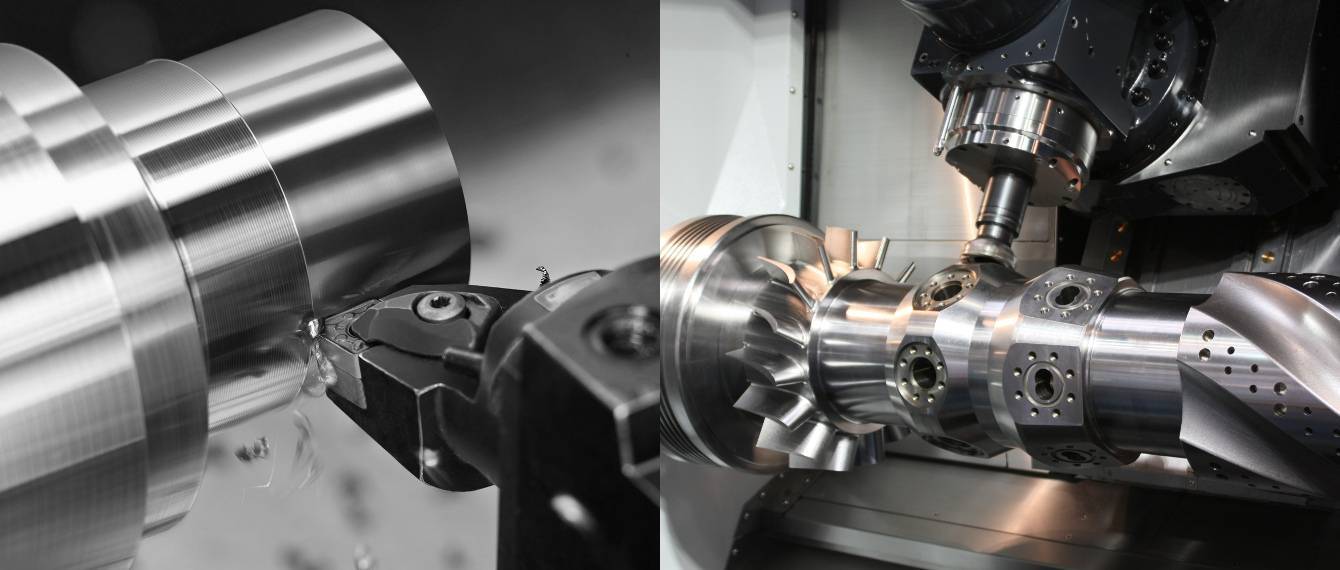

Современные расточные агрегаты способны выполнять следующие технические операции:

- растачивание;

- зенкерование;

- сверление;

- нарезка резьбы (внутренняя и наружная);

- обтачивание;

- фрезерование (торцевое и цилиндрическое);

- подрезка торцов.

По сути, данные станки представляют собой универсальное многофункциональное оборудование, способное полноценно заменить несколько металлообрабатывающих установок.

Тяжелый горизонтально-расточный станок

Ключевым параметром любого расточного станка является диаметр шпинделя, несущего основной рабочий инструмент. В зависимости от него все агрегаты классифицируются на три группы: малые (диаметр 50-125 мм), средние (100-200 мм) и тяжелые (200-320 мм).

Вращение шпинделя является главным движением станка, тогда как движение подачи, в зависимости от конструктивных особенностей оборудования, может сообщаться либо обрабатываемой детали либо режущему инструменту. Перемещение инструмента может быть осевым, радиальным либо вертикальным, движение деталей происходит за счет перемещения рабочего стола.

1.1 Особенности конструкции

В зависимости от конструктивных особенностей все расточные агрегаты разделяются на две группы: горизонтальные и вертикальные. Наиболее распространенным является вертикально расточной станок, рассмотрим его типовую конструкцию на примере популярной модели 2Е78П.

- рабочие шпиндели (1, 2, 3, 4, 5);

- блок управления (6);

- панель электроаппаратуры (7);

- несущая колонна (8);

- рабочий стол (9);

- основание (10);

- отсчетное устройство (11);

- парная коробка скоростей и подач (12);

- бабка шпинделя (13);

- освещение рабочего места (14);

- пульт управления электрооборудованием (15).

Схема конструкции 2Е78П

Характерной особенностью отделочно-расточного станка 2Е78П является возможность установки сменных шпинделей разных диаметров — 120, 78 и 48 мм, что увеличивает диаметр растачиваемых отверстий. Резцы фиксируются на шпинделе посредством прижимного вента, в отверстие, расположенное на торце резцовой головке шпинделя, монтируется центроискатель (в 2Е78П используется центроискатель индикаторного типа). Центроискатель представляет собой вспомогательный инструмент в виде накладного шаблона, позволяющий точно совместить оси резца и растачиваемого отверстия.

Рабочий стол 2Е78П состоит из двух блоков: нижних салазок, поперечно перемещающихся по направляющим станины, и непосредственно панели стола, двигающейся в продольном направлении по салазкам. На передней стенки панели размещена линейка для точного позиционирования стола. Его установка и перемещения выполняются вручную посредством маховиков.

Шпиндельная бабка является одним из ключевых узлов агрегата, она состоит из двигателя, шпинделя, и соединяющей их клиноременной передачи. Внутри корпуса бабки ребрами корпуса сформирована масляная ванна, в которой находятся вращающиеся валы.

2Е78П

На отделочно-расточный станок 2Е78П и другие модели средних и тяжелых агрегатов устанавливается зубчатая коробка передач. В данной модели она дает 12 скоростей вращения шпинделя и 4 скорости рабочих подач шпиндельной бабки. Также предусмотрена обгонная муфта для ускоренного перемещения бабки напрямую от привода.

Все расточные станки комплектуются устойчивыми к перегрузкам движками асинхронного типа, коллекторные моторы можно встретить лишь в низкокачественном китайском оборудовании. В модели 2Е78П установлено 3 движка, один из которых отвечает за перемещение шпиндельной бабки, второй — за ее ускоренное перемещение, и третий — за перемещение рабочего стола.

Варианты обработки при помощи станка

Стоит немного подробнее остановиться на том, какие операции можно производить на мобильном расточном станке. Так, прежде всего все необходимые действия связаны с тем, что идет полная или частичная обработка какой–либо детали. Действия, выполняемые на станке:

- Резьбовое нарезание.

- Плоскостное фрезерование.

- Растачивание различных отверстий.

- Обработка отверстий на металлических деталях.

- Развертывание на станке отверстий.

Если же перечислять все операции, которые можно выполнять на таком расточном оборудовании, то сюда же можно отнести и обработка изделий следующего типа: торцевая и наружная, то есть имеется в виду обработка отверстий цилиндрической поверхности.

Сведения о производителе координатно-расточного станка 2450

Производитель координатно-расточного станка 2450 Московский завод координатно-расточных станков МЗКРС, основанный в 1942 году и Куйбышевский завод координатно-расточных станков (Куйбышевское станкостроительное объединение).

Свою историю Куйбышевский завод координатно-расточных станков ведет с 1963 года, когда была введена первая очередь этого предприятия. Молодой коллектив завода в короткие сроки освоил производство станков высокой точности и уже в 1966 году выпустил их несколько сотен.

Завод прекратил свое существование в 1991 году, и на его производственных площадях открылось несколько станкостроительных предприятий, которые продолжают выпускать координатно-расточные станки, занимаются их ремонтом и модернизацией: Завод координатно-расточных станков «Стан-Самара» ЗАО; Самарское НПП координатно-расточных станков, ООО «НПП КРС»; «Станкосервис» ООО и др.

Станки, выпускаемые Московским заводом координатно-расточных станков МЗКРС

- 2А450 — станок координатно-расточной 630 х 1100

- 2Д450 — станок координатно-расточной 630 х 1120

- 2Е450 станок координатно-расточной 630 х 1120

- 2Е450АФ1 станок координатно-расточной 630 х 1120

- 2Е450АФ30 станок координатно-расточной с ЧПУ630 х 1120

- 5К822В — cтанок резьбошлифовальный универсальный высокой точности Ø 150

- 525 — станок зуборезный полуавтомат для нарезания спиральных конических колес Ø 500

- 2450 — станок координатно-расточной 630 х 1100

- 5822 cтанок резьбошлифовальный универсальный Ø 150

- 5822м cтанок резьбошлифовальный универсальный Ø 150

3 Расточные головки и спецприспособления для станков

Обработка деталей на координатно-расточных установках осуществляется при помощи специального инвентаря. Чаще всего используются расточные головки, которые монтируются в различные приспособления. Хорошо известен, например, универсальный механизм, дающий возможность выполнять одновременное растачивание в матрицах конуса и отверстий.

Головки для него обязательно имеют державку (выполнена цельнометаллической) хвостовика, на которой располагается паз, необходимый для перемещения резца на ползуне. Кроме того, головки оснащаются интегрированным в распределительную планку автоматическим элементом. Во время работы он периодически отсылает сигналы ползуну, который и передвигает резец.

Устанавливают и используют рассматриваемый механизм далее указанным способом:

- хвостовик рабочей автоматической головки монтируют при помощи кольца-зажима на шпиндель;

- к цилиндру (снизу) подсоединяют ролик на роликодержателе, который крепится к небольшому хомутику.

Также активно используется и приспособление, позволяющее выполнять высокоэффективное и быстрое растачивание пресс-формы (ее матрицы). Эту заготовку ставят на стол и фиксируют с двух сторон посредством болтов прижимами. Обработка полости матрицы (ее растачивание) выполняется при помощи головки регулирующего типа. Форма корпуса такой головки – квадратная. Она снабжена кольцом-регулятором со шкалой, в нижней части устройства располагается паз (“ласточкин хвост”).

По нему двигается ползун с резцом на держателе. Настройка головки осуществляется двумя микровинтами (один предназначен для предварительной регулировки, второй – для точной). Применяются на координатных станках и иные специальные приспособления для растачивания отверстий, зенкерования и так далее. Их конструкция зависит от того, какие конкретно операции выполняются на агрегате. Заметим, что не во всех подобных механизмах используются головки.

Назначение горизонтально-расточных работ

Обработка металла – сложная и трудоёмкая задача, для этого используются различные станки и инструменты.

Но порой обрабатываемые детали могут быть большими и громоздкими. В этом случае необходимо использовать специальные станки, которые должны отвечать самым высоким требованиям. Сюда можно отнести горизонтально расточные работы, которые выполняются на специальных станках. На них можно обрабатывать крупные детали. На них можно проводить растачивание различных отверстий, как черное, так и чистовое. Эти станки могут быть разных комплектаций, в зависимости от того списка задач, для которых они предназначаются.

Одно из основных направлений работы с металлом – фрезерование.

Кроме того, они способны проводить зенкерование, резку, а также на них можно обрабатывать цилиндрические поверхности. А это уже относится к задачам повышенной сложности. Список задач довольно обширен, а это означает, что горизонтально-расточный станок должен отвечать высоким требованиям по качеству и надёжности.

Но в чём ещё одна особенность работы с металлом?

В том, что существуют различные сплавы, которые могут разительно отличаться по своим свойствам. Станок должен справляться с любыми видами металлов и одинаково качественно справляться с любыми задачами. Горизонтально-расточные станки предназначены для работы со стальными и чугунными изделиями, а также способны обрабатывать детали из чёрных и цветных металлов. Обрабатывая подобные детали, можно выполнять как стандартные наборы задач, так и сложную обработку отверстий, нарезания внутренней и наружной резьбы, сверление и прочие технологические операции, отличающиеся разной степенью сложности.

В этом основное преимущество горизонтально-расточных станков. На них можно обрабатывать металлические изделия, не используя другие станки или инструменты. Это значительно ускоряет работу и повышает эффективность обработки. Поэтому эти станки пользуются высокой популярностью и спросом. Подобные станки значительно повышают качество и эффективность производства, а также расширяется список тех задач, которые можно выполнять с металлическими заготовками. Они решают такие задачи, которые недоступны на других станках, которые могут выполнять другие станки. В первую очередь это именно большие и тяжёлые заготовки, обработка которых связана с определёнными трудностями.