Химические сплавы

Интерметаллические (химические) титановые сплавы основаны на так называемой интерметаллической фазе. Технический интерес представляют TiAl, Ti3Al, Al3Ti и Ti2AlNb. Свойства интерметаллидов находятся между керамикой и металлами. TiAl – жаропрочные титановые сплавы, демонстрируют превосходные свойства, такие как жаропрочность, стойкость к окислению и ползучести, низкую плотность и высокую усталостную прочность. При этом TiAl демонстрирует низкую пластичность. Это необходимо учитывать при проектировании компонентов, и это является основным препятствием для широкого использования во многих приложениях.

ТС используется для выпуска поковки, заготовки, пластины и листы из TiAl. Также доступны сложные отливки, потому что он применяется для некоторых высокотемпературных компонентов практически чистой формы. TiAl представляет интерес для таких применений, как лопасти реактивного двигателя, колеса компрессора для турбонагнетателей, автомобильных клапанов и другие жаростойких компонентов. Для высокотемпературного применения, требующего небольшого веса, это хорошая альтернатива суперсплавам до 850 C.

Операции получения отливки

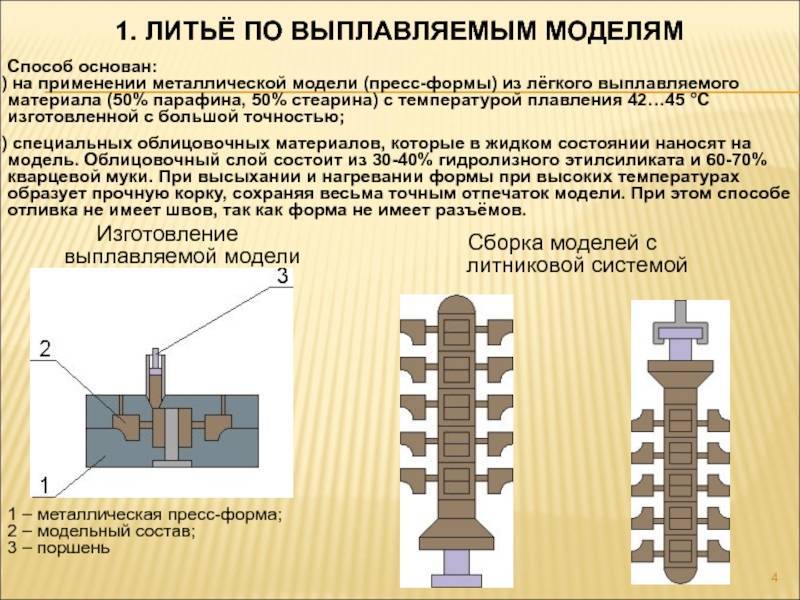

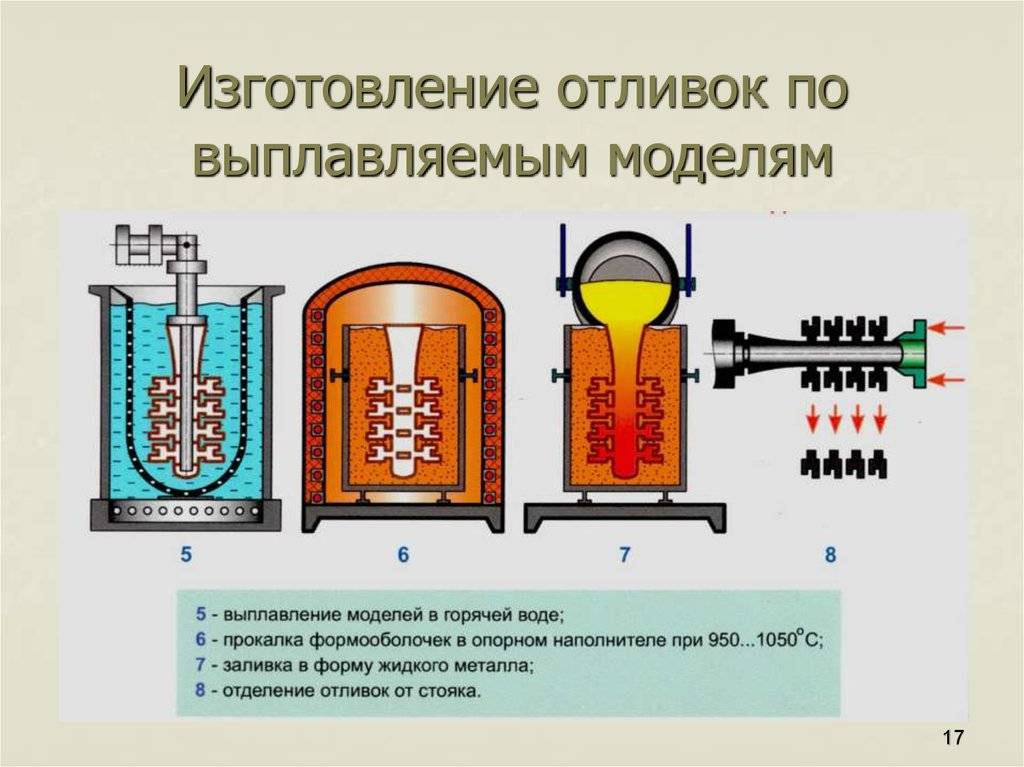

Существуют особенности литья по выплавляемым моделям при производстве подобных изделий. К ним относятся:

Расплавленный металл заливается равномерно и постепенно. Это даёт возможность сделать выплавляемые детали с гладким и точным покрытием, которое не будет нуждаться в механической доработке.

Литьё должно иметь необходимую температуру, для каждого материала она разная.

Время заливки расплавленного состава будет зависеть от сложности будущей конструкции

Важно это делать постепенно, однако не затягивать процесс слишком долго.

Чтобы выплавить качественное изделие необходимо осознавать, что тонкие детали кристаллизуются и остывают быстрее чем массивные элементы.

Чтобы литьё остывало равномерно, форму оснащают специальным теплообменником в виде элементов с повышенной проводимостью тепла. Это может быть чугун либо графит.

При охлаждении литьё передает свою температуру на форму неравномерно, на ее внутренней стороне температура не отличается от остывающей заготовки.

Выбивка выплавляемой продукции производится после окончания процесса кристаллизации и полного остывания

Спешка может негативно сказаться на качестве изделия.

Благодаря выплавляемым моделям есть возможность сделать своими силами деталь любой сложности. Это дает возможность усовершенствовать производство необходимых предметов.

Применение

Литье из титана незаменимо в производстве насосов, центрифуг, выпарных аппаратов, сушилок, кристаллизаторов для химической, гидрометаллургической, нефтехимической промышленности, нужд коммунального хозяйства. Очень востребованы детали арматуры специального назначения: крышки и тарелки клапанов (угловых, предохранительных, проходных); корпуса, диски клинкетных задвижек, шаровые корпуса, шары для нефтегазодобывающей, химической отрасли; рабочие колеса (импеллеры) центробежных насосов, а также корпуса «улитки», для горно-обогатительной, нефтеперерабатывающей отрасли.

Поставщик

Поставщик «Ауремо» предлагает купить титановое литье оптом или в рассрочку. Большой выбор полуфабрикатов на складе. Соответствие ГОСТ и международным стандартам качества. Всегда в наличии титановое литье, цена — оптимальная от поставщика. Купить сегодня. Для оптовых заказчиков цена — льготная.

Месторождения космического материала

Самыми распространёнными являются залежи ильменита, они составляют порядка 800 млн тонн. Запасы рутиловых руд значительно меньше, но при сохранении роста добычи все они могут обеспечить человечество ещё на 100 лет. По запасам титана Россия уступает только Китаю и насчитывает 20 разведанных месторождений. Большинство из них — комплексные, где добывают также железо, фосфор, ванадий и цирконий. Сегодня крупнейшим мировым производителем титана считается российская металлургическая .

Обширные залежи располагаются на территории ЮАР, Украины, Канады, США, Бразилии, Австралии, Швеции, Норвегии, Египта, Казахстана, Индии и Южной Кореи. Они различаются содержанием металла в рудах и объёмами добычи, геологические изыскания не прекращаются. Даже на Луне были обнаружены запасы титаносодержащих руд, некоторые из них в десятки раз богаче крупных месторождений Земли. Это позволяет надеяться на снижение рыночных цен металла и расширение сферы использования.

Организация литейного производства

Не у всех есть возможность иметь целый арсенал приспособлений для самостоятельного выполнения литья. Поэтому не стоит своими руками, в домашних условиях, без применения спецтехники осуществлять сложные литейные работы. Доверьте их профессионалам, имеющим для этого все необходимые навыки, оборудование и экспертные познания.

Если вы запланировали открытие собственного литейного производства, но ощущаете недостаток знаний, его организацию лучше поручить прогрессивной инжиниринговой , специализирующейся на различных технологиях литейной отрасли. Это специалисты с большим опытом в данной сфере, оказывающие все виды инжиниринговых услуг – от этапов проектирования, ввода в эксплуатацию литейного производства и до его выхода на высокие проектные мощности.

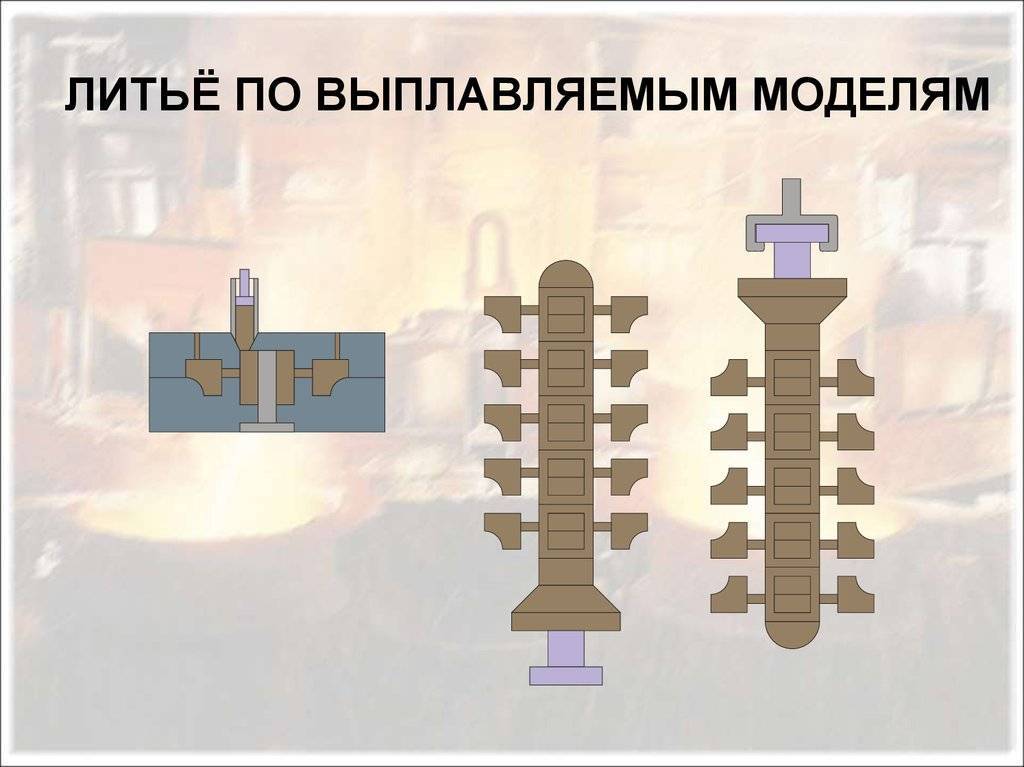

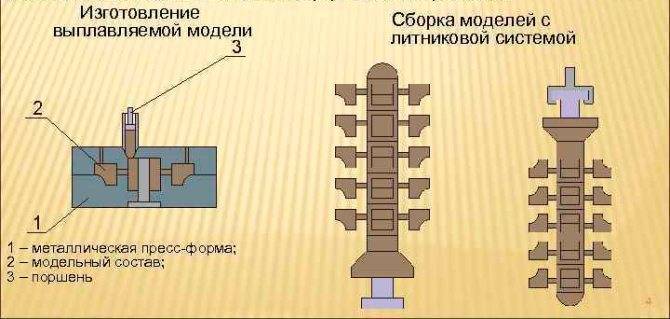

Изготовление выплавляемых моделей

Для этого применяются легкоплавкие составы, которые состоят из парафина, церезина, воска и других компонентов. Эти составы должны иметь свойства:

- температура плавки 60–81,6 °С;

- стабильная линейная усадка и расширение должны свестись к минимуму;

- хорошая текучесть материала;

- хорошая прочность и твердость в застывшем состоянии;

- не прилипать к поверхности, минимальное образование золы;

- не вступать в химические реакции с огнеупорными материалами пресс-формы; отсутствие вредных паров во время нагревания;

- многократное применение;

- малая стоимость комплектующих материалов.

Сущность заключается в том, что модельный материал должен собой заполнить все элементы формы и не допустить ее повреждения. А впоследствии, не нанеся ущерба вытечь из формы, освободив место для металлической заливки.

Применение титана для изготовления спортивного инвентаря

Причина популярности использования титана в спортивном инвентаре проста — он позволяет получить превосходящее любой другой металл соотношение веса и прочности. Использование титана в велосипедах началось примерно 25-30 лет назад и было первым применением титана в спортивном инвентаре. В основном используются трубы, в том числе поставляемые ООО «Вариант», из сплава Gr.9 Тi3Аl-2.5V (АSТМ B338 Grade 9). Другие части производимые из титановых сплавов включают в себя тормоза, звёздочки и пружины сидений. Использование титана в производстве клюшек для гольфа впервые началось в конце 80-х — самом начале 90-х годов производителями клюшек в Японии. До 1994-1995 годов это применение титана было практически неизвестно в США и в Европе. Ситуация изменилась, когда компания Callaway представила на рынок свою титановую клюшку, производимую компанией Ruger Titanium и названную Great Big Bertha. В связи с очевидными преимуществами и с помощью хорошо продуманного компанией Callaway маркетинга, титановые клюшки моментально приобрели огромную популярность. В течение короткого периода времени титановые клюшки прошли путь от эксклюзивного и дорогого инвентаря небольшой группы игроков до широкого использования большинством гольфистов (по прежнему оставаясь более дорогими по сравнению со стальными клюшками).

Титан применяют в изготовлении рам для велосипедов. В США тремя наиболее часто используемыми в велосипедной промышленности сортами титана 3-2.5 являются: — сорт AMS 105, то же самое вещество соответствует наименованию 747. Этот материал отвечает всем требованиям стандарта AMS (Аэрокосмическая спецификация материалов) для гидравлических труб. Теоретически, покупка труб AMS 105 непосредственно у производителя дает неограниченный выбор диаметров и толщины стенок трубы. В действительности, существует много ограничений на минимальную партию заказа и в связи с этим, многие производители велосипедных рам, предпочитают заказывать титановые трубы у . Покупатели иногда добавляют или изменяют стандартные спецификации труб AMS. Трубы MTS325 фирмы Merlin отличаются от труб AMS тем, что имеют более строгие допущения для структуры поверхности. Трубы фирмы Merlin также превосходят трубы AMS по минимальной прочности на разрыв при растяжении и пределу текучести. — «Спортивный сорт» Grade 9. Трубы из титана Gr.9 спортивного сорта дешевле, так как они подвергаются меньшему числу шагов обработки, что позволяет снизить цену. Однако, сокращение цены негативно сказывается на формовке труб и структуре поверхности, как изнутри, так и снаружи.

Трубы для гоночных велосипедов и другие детали изготавливают из сплава АSТМ B338 Grade 9 (Тi3Аl-2.5V), поставляемого ООО «Вариант». На удивление, значительное количество титанового листа используется при производстве ножей для подводного плавания. Большинство производителей используют титановые листы ВТ6 (сплав Тi6Аl-4V или Grade 5, или Gr.5), но этот сплав не обеспечивает долговечность кромки лезвия, как другие более прочные сплавы. Некоторые производители переключаются на использование сплава ВТ23. Литые титановые подковы дают значительное уменьшение веса по сравнению со стальными, при этом обеспечивая необходимую прочность. К сожалению, это применение титана не вошло в жизнь, потому что титановые подковы искрили и пугали лошадей. Немногие согласятся использовать титановые подковы после первых неудачных опытов. Компания Titanium Beach, расположенная в Ньюпорт Бич, Калифорния (Newport Beach, Саlifornia), разработала лезвия для коньков из сплава Тi6Аl-4V Gr.5 (Grade 5 или ВТ6). К сожалению, здесь опять проблема долговечности кромки лезвий. Мы думаем, что у этого продукта есть шанс на жизнь при условии использования производителями более прочных сплавов, таких как 15-3-3-3 или ВТ-23. Титан очень широко используется в альпинизме и туризме, практически для всех предметов, которые альпинисты и туристы несут в своих рюкзаках: бутылки, чашки, наборы для приготовления пищи, столовая посуда, в основном сделанные из коммерчески чистого титана — листов, прутков и труб ВТ1-00 (Grade 1) и ВТ1-0 (Grade 2). Другими примерами альпинистского и туристского снаряжения являются компактные печки, стойки и крепления палаток, ледорубы и ледобуры. Производители вооружения недавно начали производить титановые пистолеты как для спортивной стрельбы, так и для правоохранительных органов.

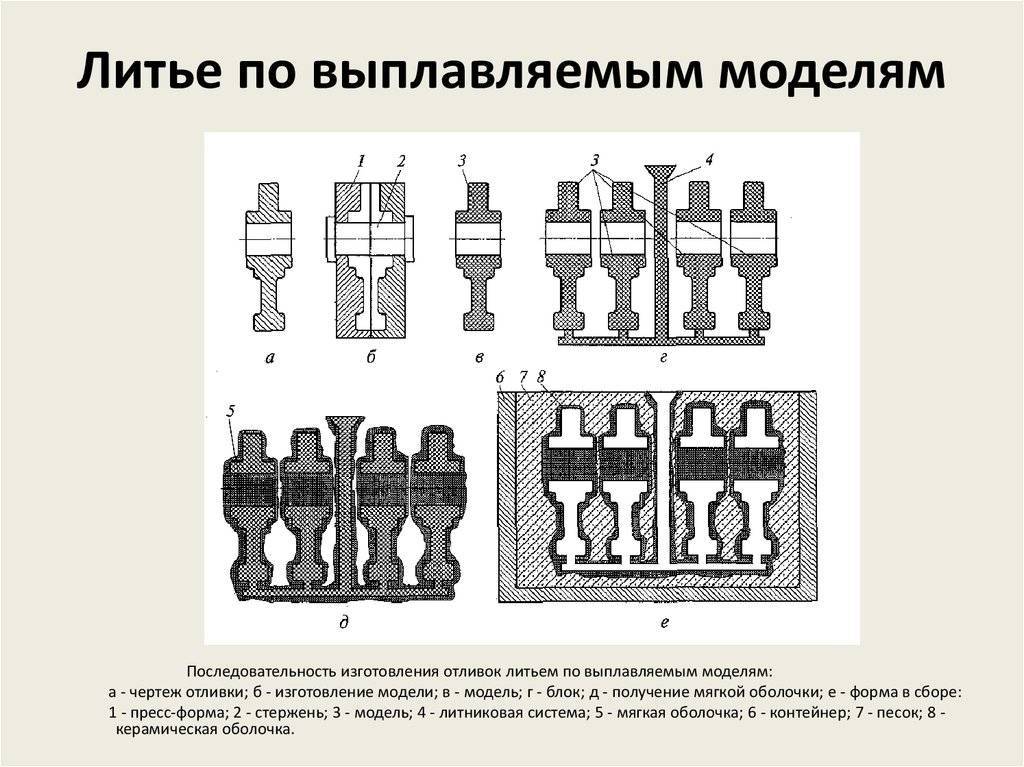

Литниково-питающая система при литье по выплавляемым моделям

Ее особенности заключаются в следующем:

1. Этот метод продолжительное время используется в литейном производстве, дает возможность делать сложные конструкции, упрощает процесс производства. Система состоит из:

- воронки для литья;

- опоры;

- питателей и зумпфа.

При заливке — струя делится в зумпфе, что уменьшает температурное воздействие. Это положительно влияет на качество отливки. Она применяется в машиностроении и других отраслях промышленности.

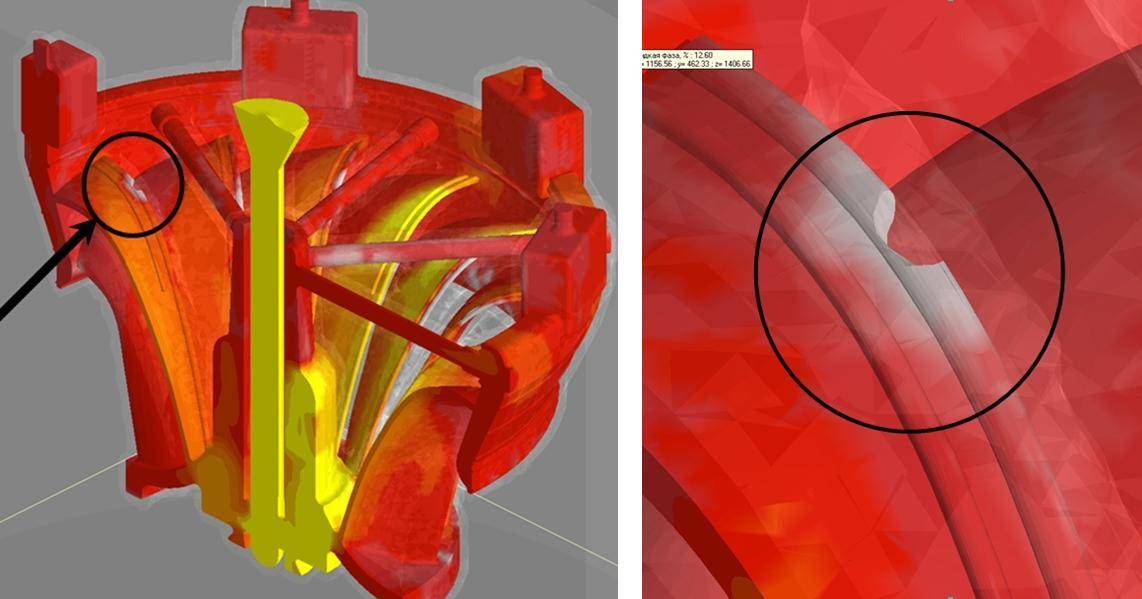

2. Могут проявиться следующие недостатки:

- гидродинамический удар способен создать трещины в керамической форме;

- увеличение струи литья может разрушить оболочку;

- завихрения струи могут спровоцировать отслоение элементов и их попадание в структуру готового изделия.

Для предотвращения этого разработано техническое решение по разделу струи горячего металла, что оберегает общую конструкции от преждевременного разрушения.

3. Правильное соотношение между преимуществами и недостатками такой конструкции при осуществлении литья понизит негативное воздействие на 40%. Для этого необходимо сделать следующее:

- модель производится из обычных материалов; на форму наносится определенное количество слоев, защищающих ее от температурного воздействия;

- каждый слой после нанесения должен высохнуть на 100%;

- в период заливки расплавленного металла плавно увеличивается струя.

Это все приводит к увеличению прочности оболочки и понижению воздействия на нее. Простое решение при литье по выплавляемым моделям приводит к использованию системы в промышленных масштабах. Что значительно удешевляет стоимость готовой продукции.

Заключительная обработка

После извлечения из литейной формы изделия, как правило, имеет непрезентабельный вид. Оно имеет различные поверхностные дефекты. Чтобы придать изделию из бронзы нормальное состояние и его нужно очистить шлифовальной машинкой или металлической щеткой.

Многофункциональная шлифовальная машина

Помимо очистки, потребуется и чеканка, хотя бронза имеет неплохую текучесть и при заполнении формы с легкостью проходит во все углубления. Тем не менее для того чтобы добиться на изделии четкого рисунка не обойтись без чеканки. Этот этап работы часто занимает долгое время, особенно если изделие имеет ажурные элементы.

Чеканка является наиболее творческим этапом литейной процедуры, и от ее качества будет зависеть окончательный внешний вид изделия. Готовые изделия часто покрывают серебром или позолотой, хромом или никелем. Часто дополнительным слоем покрываются статуэтки.

Изделия, отличающиеся сложностью конструкции, могут отливаться отдельными частями, а не целиком. После, элементы изделия соединяются специальными замками. Рекомендуется маркировать каждую часть, чтобы не спутать замки при сборке.

Литниково-питающая система при литье по выплавляемым моделям

Ее особенности заключаются в следующем:

1. Этот метод продолжительное время используется в литейном производстве, дает возможность делать сложные конструкции, упрощает процесс производства. Система состоит из:

- воронки для литья;

- опоры;

- питателей и зумпфа.

При заливке — струя делится в зумпфе, что уменьшает температурное воздействие. Это положительно влияет на качество отливки. Она применяется в машиностроении и других отраслях промышленности.

2. Могут проявиться следующие недостатки:

- гидродинамический удар способен создать трещины в керамической форме;

- увеличение струи литья может разрушить оболочку;

- завихрения струи могут спровоцировать отслоение элементов и их попадание в структуру готового изделия.

Для предотвращения этого разработано техническое решение по разделу струи горячего металла, что оберегает общую конструкции от преждевременного разрушения.

3. Правильное соотношение между преимуществами и недостатками такой конструкции при осуществлении литья понизит негативное воздействие на 40%. Для этого необходимо сделать следующее:

- модель производится из обычных материалов; на форму наносится определенное количество слоев, защищающих ее от температурного воздействия;

- каждый слой после нанесения должен высохнуть на 100%;

- в период заливки расплавленного металла плавно увеличивается струя.

Это все приводит к увеличению прочности оболочки и понижению воздействия на нее. Простое решение при литье по выплавляемым моделям приводит к использованию системы в промышленных масштабах. Что значительно удешевляет стоимость готовой продукции.

1. Технологические свойства сплава.

Литье в металлические формы нежелательно применять:

— при пониженной жидкотекучести металла, т.к. высокие скорости охлаждения приводят к быстрому остыванию и кристаллизации расплавленного металла, что может стать причиной образования недоливов и спаев;

— при высокой склонности материала к усадке, так как возможно образование трещин из-за низкой податливости формы, препятствующей свободной усадке отливки в литейной форме.

Это интересно: Виды и области применения проволоки из нержавеющей стали — изучаем суть

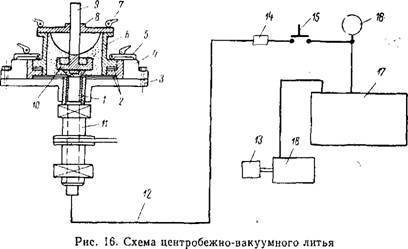

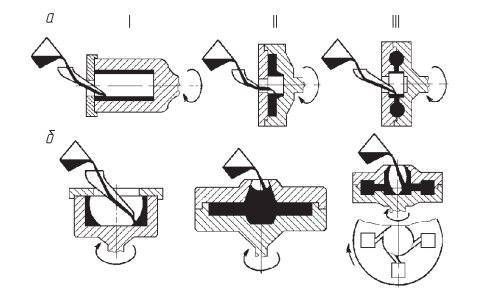

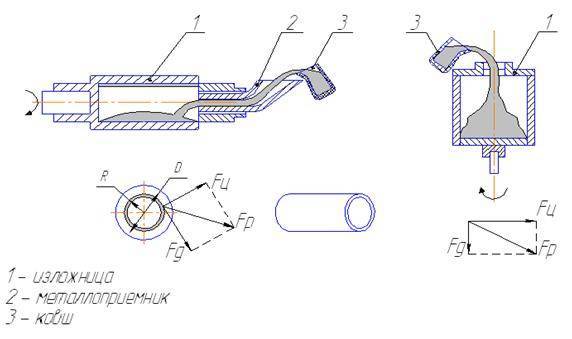

Что такое центробежное литье

Металлические формы для центробежного литья называют кокилями, или изложницами. Центробежный способ применяют также для заливки в разовые формы титановых, бронзовых, чугунных, стальных и других сплавов.

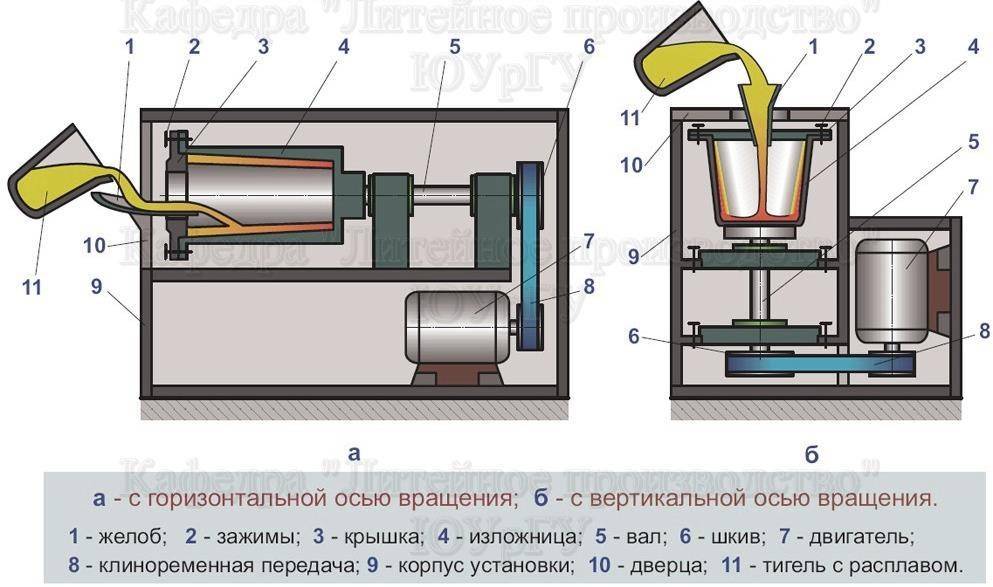

Рис. 1. Схемы центробежного литья

Возможны три схемы центробежного литья. При любой схеме ось вращения формы может быть горизонтальной, вертикальной или наклонной.

Наиболее широко распространена схема I. По ней получают полые цилиндрические отливки без стержней. Машины с горизонтальной осью вращения (рис. 1, а) применяют для отливки длинных тел вращения: длина в 3 раза больше, чем диаметр. Свободная поверхность отливки представляет собой цилиндр. Свободной поверхностью отливки называется поверхность, которая не контактирует со стенками литейной формы, а только с воздухом.

На машинах с вертикальной осью вращения (рис. 1, б) получают короткие тела вращения из-за разностенности по высоте отливки. Свободная поверхность — параболоид. Разностенность тем больше, чем выше отливка.

Схемы II и III, при реализации которых нет свободной поверхности, применяют реже, в них центробежные силы используют для повышения плотности отливок или улучшения заполнения тонкостенных отливок.

Центробежный способ литья по схеме I позволяет использовать вместо антипригарных красок для покрытия стенок формы сыпучие сухие без связующих огнеупорные теплоизоляционные покрытия форм. Поэтому перед заливкой во вращающуюся форму вводят песок, который центробежными силами распределяется по рабочей поверхности равномерным слоем.

Скорость вращения формы выбирают из условий получения отливки правильной геометрической формы и создания центробежных сил, необходимых для оптимального процесса затвердевания отливки. Наименьшим будет число оборотов, при котором нет дождевания — отрыва капель металла от потока и их падения, т. е. центробежная сила на свободной поверхности несколько больше силы тяжести.

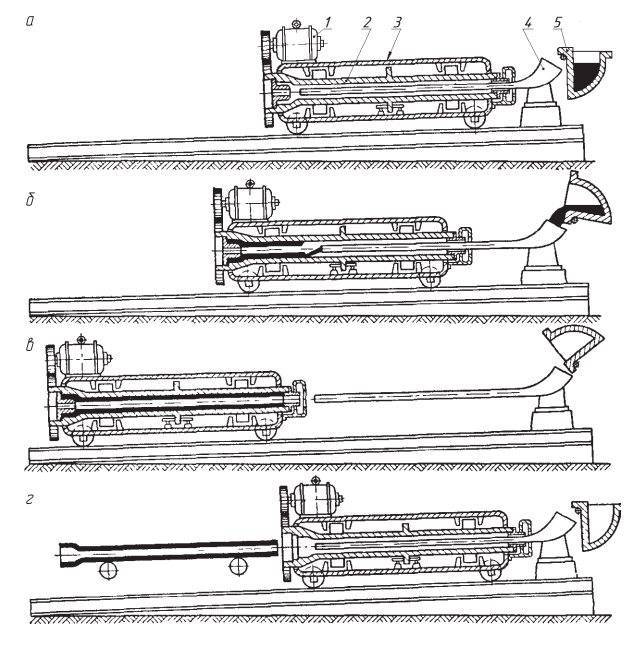

Рис. 2. Схема получения чугунной трубы центробежным способом: а — исходное положение; б — заливка чугуна; в — окончание заливки; г — извлечение отливки и возвращение машины в исходное положение.

На рис. 2 показан процесс отливки труб. В исходном положении (рис. 2, а) заливочный лоток 4 введен в самую дальнюю часть изложницы 2, которая установлена на роликах внутри защитного кожуха 3 и приводится во вращение от привода 1. После того как металл из раздаточного ковша 5 по лотку 4 заполнит самую низко расположенную часть изложницы 2 (рис. 2, б), она с помощью тележки вместе с приводом смещается влево и металл попадает в другую ее часть. Так продолжается до полного заполнения (рис. 2, в, г).

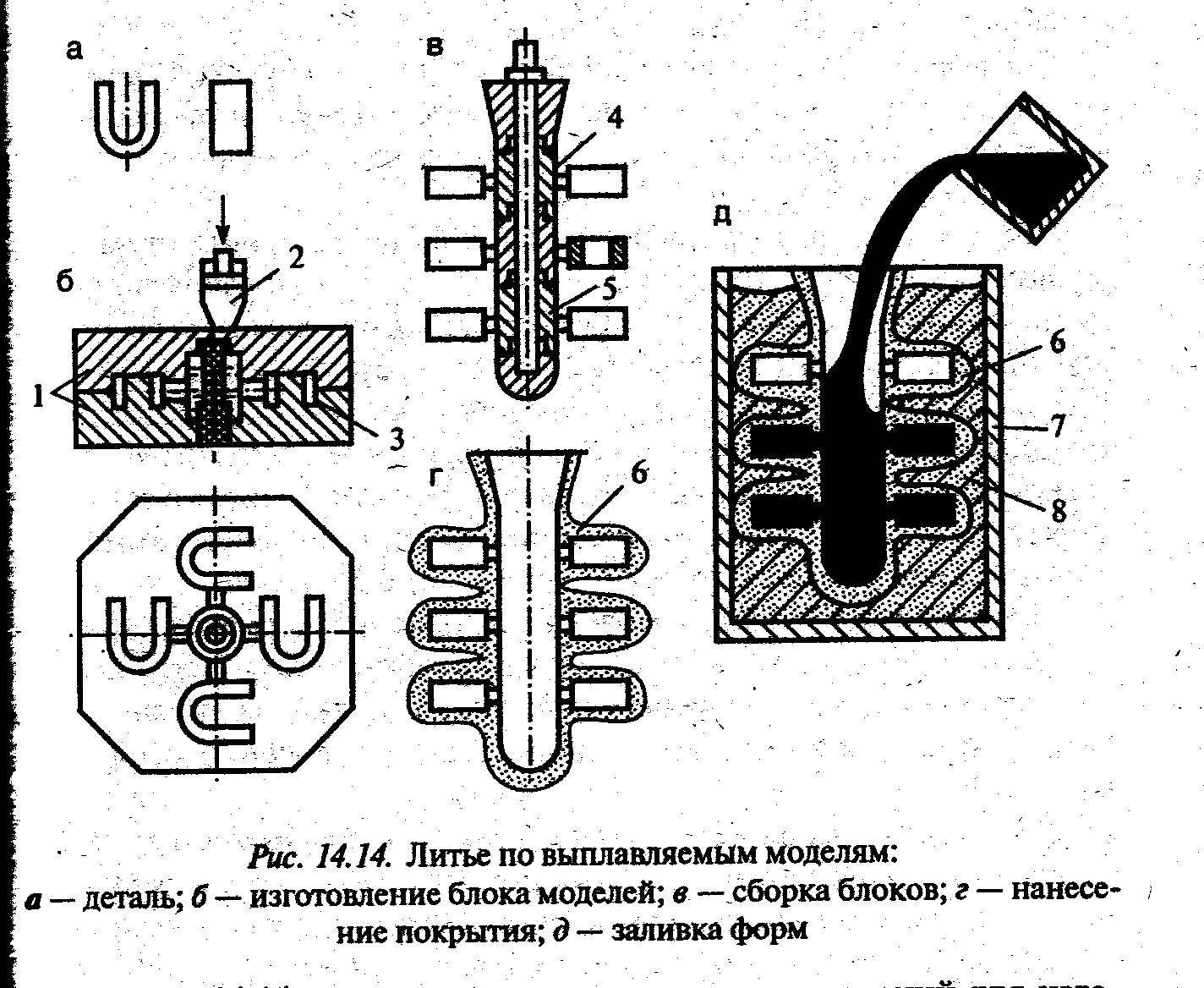

Литье по выплавляемым моделям — описание технологии, использование в домашних условиях

Не всегда возможно изготовить требуемую стальную деталь методом штамповки или при обработке на токарном станке. В особенности это касается тонкостенных заготовок сложной формы. В таком случае применяется литье по выплавляемым моделям. Описание технологии будет полезно не только для общего развития – она может быть адаптирована для работы в домашних условиях.

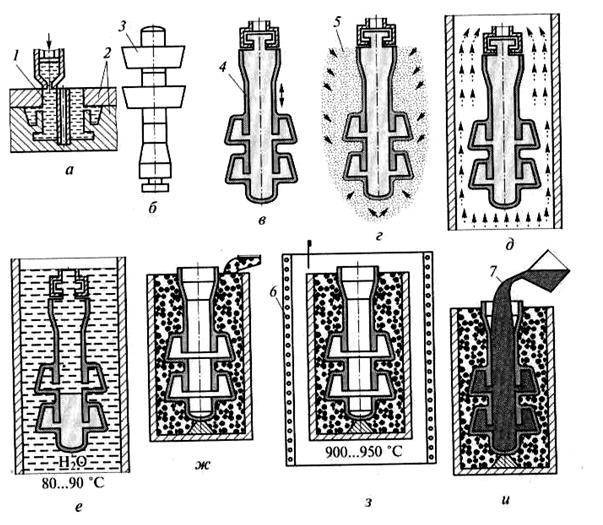

Общая схема

Принцип литья по моделям заключается в предварительном изготовлении формы, которая после определенной обработки заливается металлом. Но для начала необходимо определиться с основными этапами этого процесса.

Обобщенная технологическая схема

Первое, что предшествует литью – изготовление формы. В заводских условиях для этого используют разъемные алюминиевые изложницы. Их конфигурация соответствует форме будущей заготовки, но имеет большие габариты. Обычно части изложницы изготавливают методом прессования алюминиевых заготовок.

Модель

В качестве материала изготовления первичной формы используют материал с низкой температурой плавления: парафин, стеарин, воск или этилцеллюлоза. При этом температура заливки не должна превышать 100°С. В твердом состоянии модельный состав обладает достаточной степенью пластичности, чтобы заполнить все пространство изложницы.

| Модельный состав | Условные обозначения | Температура заливки, °С |

| Парафин-стеарин | ПС 70-30 | 65-80 |

| Парафин-стеарин | ПС 50-5и | 75-80 |

При сложной конфигурации изделия могут быть изготовлены несколько моделей, которые соединяются между собой путем незначительного нагрева торцевых частей.

Заполненная изложница

Форма

Поверх модели наносят специальный состав на основе керамики. Для лучшей термической сопротивляемости она обсыпается мелкозернистым песком с добавлением циркония. В зависимости от габаритов изделия этот процесс может повторяться от 3 до 7 раз. Минимальная толщина керамической формы должна составлять 7 мм.

Обработка керамическим составом

На этом этапе важно соблюдать следующие условия:

- Равномерное распределение состава по всей поверхности модели.

- Отсутствие внутренних пустот. Они приведут к неправильной конфигурации изделия.

- Критическая температура, при которой форма не изменит своих габаритов, должна быть больше, чем температура расплавленного металла. Обычно это от 900 до 1200°С.

По окончании формирования необходимо сделать отверстия для удаления парафинового материала. Формы помещаются в печь, где под воздействием высоких температур происходит испарение парафина. В случае надобности проводится дополнительный дожег керамической формы.

Готовая отливка

Основной проблемой литья по выплавляемым моделям в домашних условиях является частое появление дефектов формы при заливке в нее расплавленного металла. Поэтому предварительно ее поверхность нагревается до температуры заполняемой массы. При этом термическая обработка должна быть сделана равномерно по всей поверхности керамической заготовки.

В ранее сформированную горловину заливают металл. Остывание происходит при комнатной температуре. Не допускается принудительное остывание изделия.

Заливка металла

По истечении 4-6 часов можно удалить поверхностную керамическую оболочку. В промышленных условиях для этого используют вибрационную машину. Основательный этап – отсечение литника. В дальнейшем изделие может подвергаться обработке сжатым воздухом, пескоструйной шлифовке.

Области применения

Общее описание технологии не дает представление о практическом применении этой схемы. В настоящее время она используется в машиностроении и при изготовлении сложных конструкций. Учитывая высокую точность получаемых деталей и относительно низкую себестоимость их изготовления, литье по выплавляемым моделям активно применяется в следующих областях:

- Машиностроение, судостроение и приборостроение. Применяется относительно недавно, так как при изготовлении были проблемы с качеством сформированной формы. Появление этилсиликата позволило добиться требуемых показателей термической устойчивости и вязкости.

- Ювелирная промышленность. Так как температура плавления золота, серебра и бронзы значительно ниже, чем у стали – требования к качеству керамических заготовок дают возможность делать литье в домашних условиях.

- Зубопротезирование.

Ярчайшими примерами применения метода воскового литься являются памятники Санкт-Петербурга – Петру Первому и «Укротитель коней», установленный на Аничковом мосту. Соблюдение технологии и применение соответствующих составов позволяет добиться изготовления деталей, ювелирных украшений, произведений искусства высокой точности.

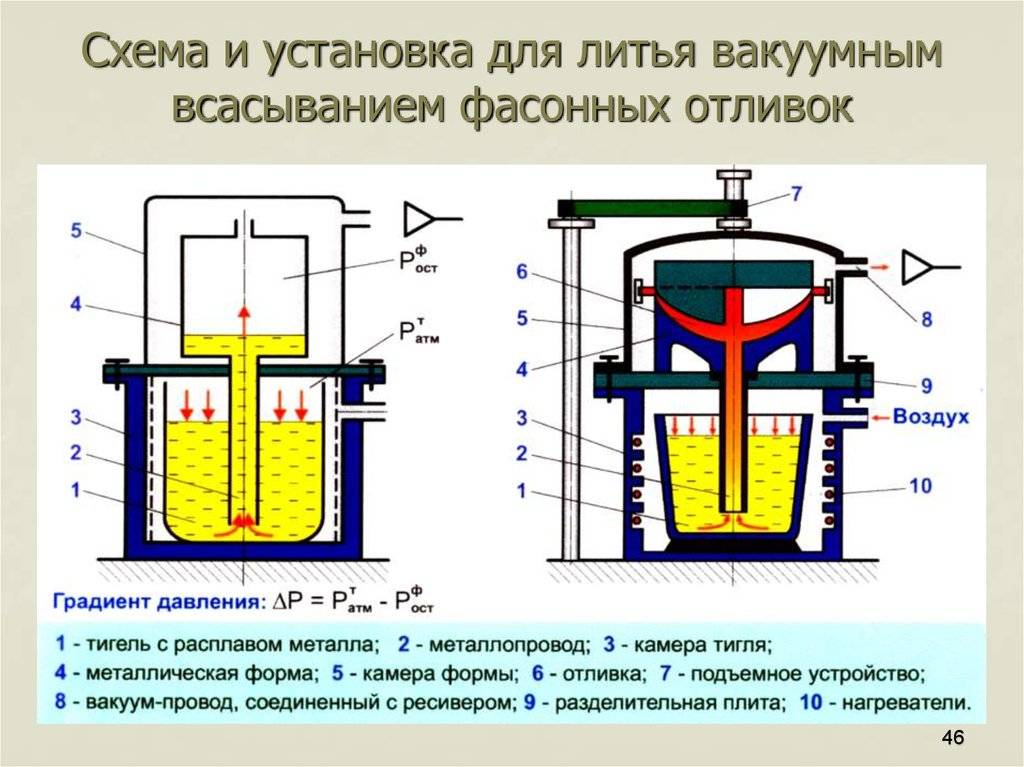

Центробежное литье с вертикальной осью вращения

Для того чтобы получить отливку на машинах, которые вращают форму вокруг оси, расположенной вертикально, заливка расплавленного металла или сплава производится сверху во вращающуюся форму через отверстие расположенное по оси вращения шпинделя.

В процессе вращения металл или сплав под влиянием центробежных сил стремится к боковым стенкам формы (изложницы). Вращение осуществляется до тех пор, пока форма затвердеет полностью. Как только это произойдет, форма останавливается, и из нее извлекается отливка.

Одной из характерных особенностей тех отливок, которые получаются на машинах с вертикальными осями вращения, является то, что толщина их стенок неравномерна по высоте: в нижней части они получаются более толстыми. Во многом именно поэтому таким способом обычно изготавливают отливки с небольшим габаритным значением по высоте: кольца, фланцы, короткие втулки.

Задачи нашего предприятия чрезвычайно просты:

- изготовить высококачественную продукцию в сжатые сроки,

- наладить надёжные партнёрские отношения с нашими клиентами,

- развивать длительное взаимовыгодное сотрудничество с заказчиками и партнёрами,

- освоить и внедрить новые технологии литейного производства.

Выпуск нашей продукции совершается точно в оговоренные сроки, чему способствует современная производственная база, квалифицированный, опытнейший персонал и инновационный менеджмент заводского управления. Также на наличествует дублирующее оборудование и автономная подстанция. Размер производственной площади представляет собой 8000 кв.м. На нашем предприятии существуют следующие цеха:

- кузнечнопрессовый,

- центробежного литья,

- механический,

- чугунолитейный,

- ремонтный.

Общая характеристика

В периодической системе элементов Д. И. Менделеева Ti расположен в IV группе 4-го периода под номером 22. В важнейших и наиболее устойчивых соединениях металл четырехвалентен. По внешнему виду напоминает сталь. Очень распространен в природе. Его содержание в земной коре выше, чем меди, свинца и цинка.

Относительная молекулярная масса вещества показывает, во сколько раз масса данной молекулы больше 1/12 массы атома углерода, а относительная атомная масса элемента — во сколько раз средняя масса атомов химического элемента больше 1/12 массы атома углерода. Титан в свободном состоянии существует в виде одноатомных молекул Ti. Значения его атомной и молекулярной масс совпадают. Они равны 47,867.

К основным механическим свойствам титановых сплавов относят:

- Стойкость к коррозийным процессам. Превосходит по этому свойству стали. Не корродирует в воздухе, морской воде, влажном хлоре и других технологических растворах и реагентах, поэтому материал незаменим в химической, целлюлозно-бумажной, нефтяной промышленности.

- Легковесность. Востребован там, где нужно очень легкое вещество, выдерживающее большие нагрузки и сверхвысокие температурные диапазоны — авиа-, ракетостроение.

- Высокую удельную прочность. Показатель примерно в 2 раза выше железа и в 6 раз — алюминия. При растяжении предел прочности — 300–450 МПа, но его можно увеличить до 2 000 МПа посредством закалки, старения и примеси некоторых элементов. При этом материал сохраняет прочностные характеристики даже под воздействием низких температур.

- Парамагнитность. В магнитном поле он не намагничивается, но и не выталкивается из него.

- Низкую теплопроводность. При комнатной температуре в среднем составляет — 18 Вт/(м·град). По мере нагревания показатель увеличивается. Температурное расширение в 3 раза меньше железа и в 12 алюминия.

- Удовлетворительную технологическую пластичность некоторых сплавов. В горячем состоянии получают различные полуфабрикаты — листы, прутки, штамповки, профили и др. При этом механическая обработка вызывает много сложностей.

Таким образом, металл хорошо сочетает прочность и пластичность, но большинство механических свойств определяет содержание примесей. На формирование структуры решающее значение оказывают полиморфные превращения. Это играет важную роль при термической обработке деталей в соответствии с требованиями чертежа.

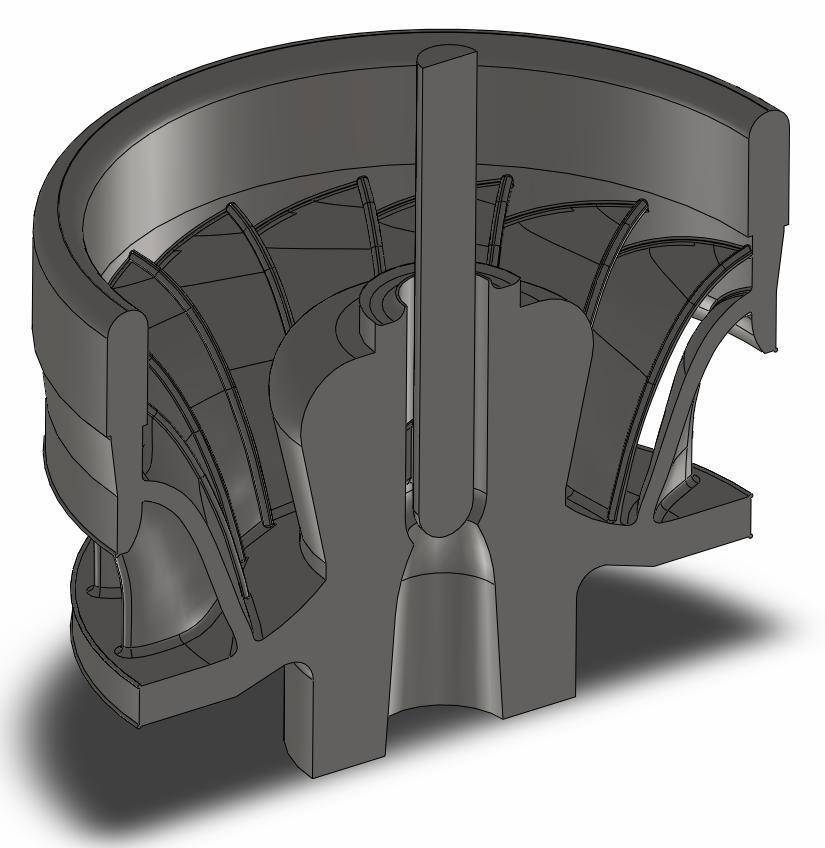

Сборка модельных блоков

Для этого модели собирают в модельные блоки (рисунок 2.5, в) с общей литниковой системой. В один блок объединяют от 2 до 100 моделей. Соединяют модели в кондукторе, механически скрепляя или склеивая их. Одновременно ведется отливка литниковой системы.

Для сборки моделей в блоки в кондукторе выставляют металлические стояки из алюминия, наращивают на них слой модельного состава толщиной 25 мм и крепят к нему модели. Этот прием ведет к повышению прочности блока, сокращению расхода состава, обеспечению удобства транспортирования, хранения и просушивания блоков при нанесении обмазки.

![Литье по выплавляемым моделям [1986 телесов м.с., ветров а.в. - изготовление и ремонт ювелирных изделий]](https://labequip.ru/wp-content/uploads/3/c/4/3c4e06f6d61485dbc6409393e7cfa46f.jpeg)