Как выполняют соединения

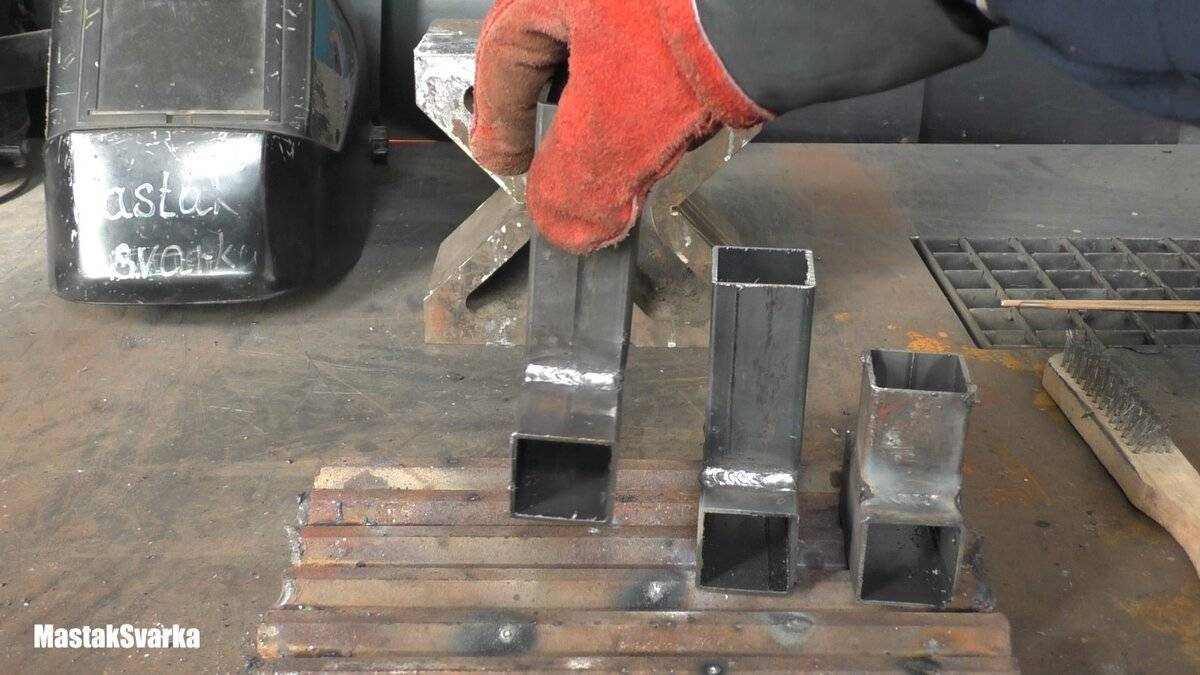

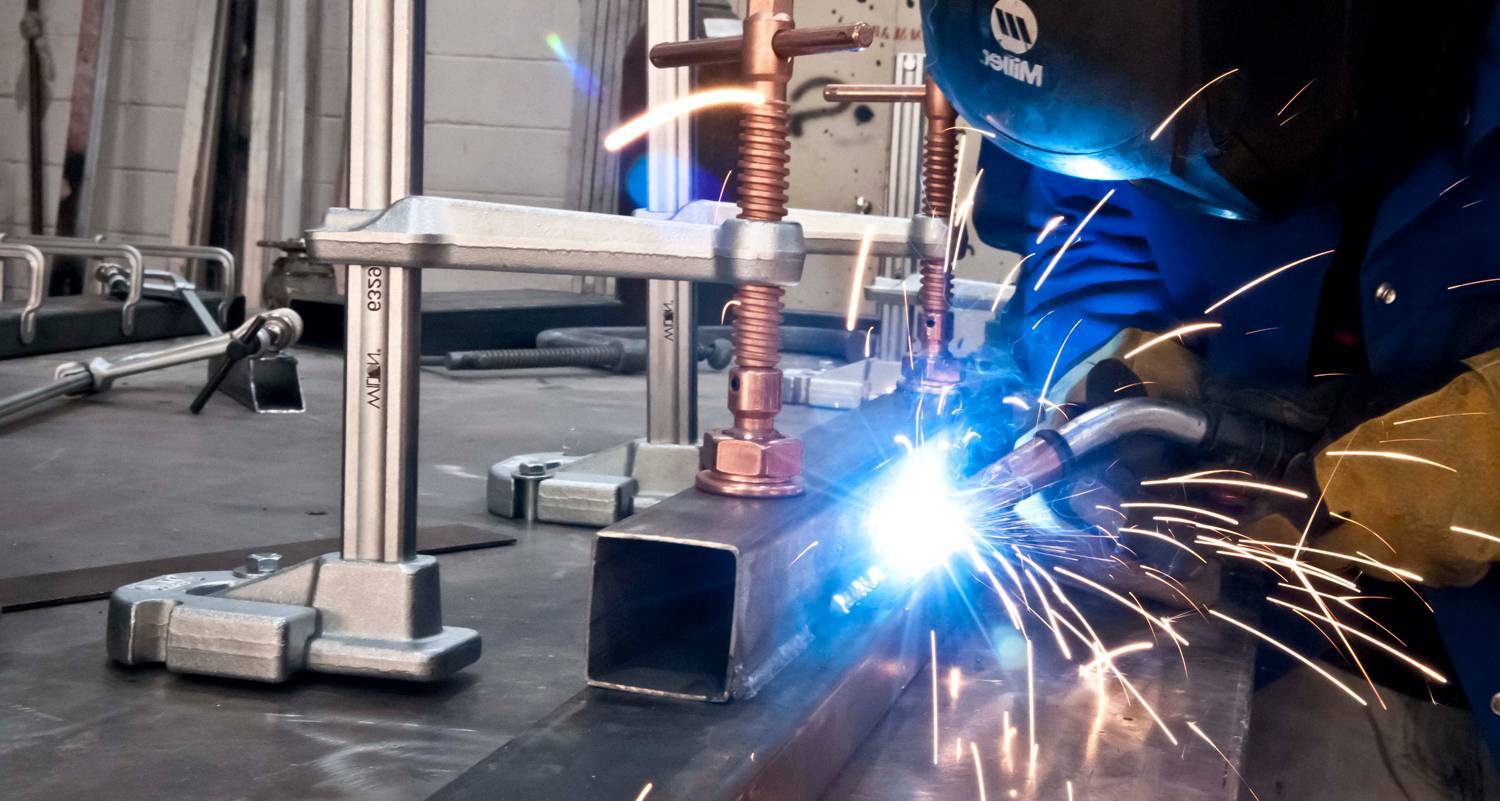

- Деталь фиксируется своими руками на вспомогательном приспособлении.

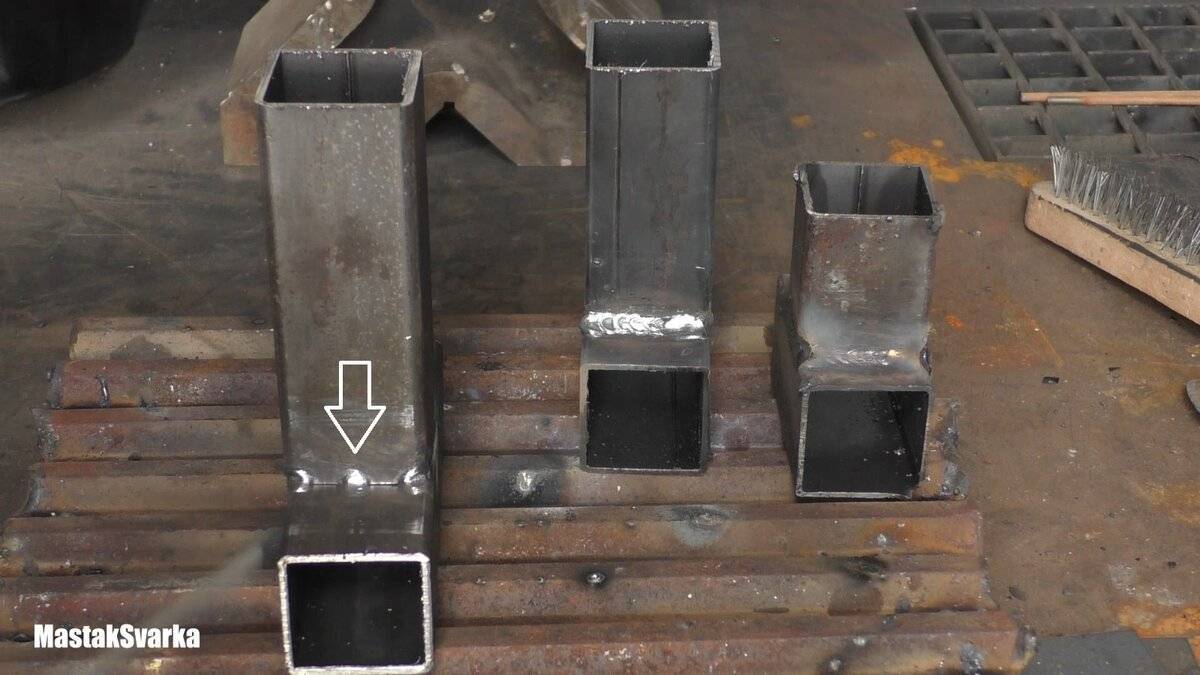

- Вначале производиться точечное сваривание и трубы прихватываются друг к дружке. Как правило, достаточно это сделать максимум в четырех местах.

- После «прихватки» проверяется положение частей. Если нужно, то позиция меняется ударами молотка.

- После этого варятся стыки соединяемых изделий. При этом валик разогретого металла оформляют в виде шва для сварки.

- Дуга проводится таким путем, чтобы кромка успела расплавиться, а метал при этом, не должен просаживаться.

Смотрите видео уроки для того чтобы иметь наглядное представление о процессе.

Деформации при сварке. Способы борьбы с ними

При нагреве до температуры сварки и последующем охлаждении детали испытывают деформации, что в конечном итоге приводит к физическому изменению их размеров и формы. Это изменение может быть заметно или незаметно невооруженному глазу. Термические деформации – это следствие возникновения внутренних структурных напряженностей металла, которые возникают из-за неравномерного распределения температуры и, соответственно, не одинакового изменения объема в различных сечениях детали в процессе ее охлаждения. Причинами появления деформаций конструкций (короблений и изгибов) в результате осуществления сварочных работ являются:

- Локализованный высокотемпературный нагрев и местное расширение объема металла в то время, когда остальная часть детали остается сравнительно холодной;

- Усадочные явления в наплавленном слое

- Фазовые превращения, которые испытывает металл при постепенном снижении температуры до комнатной.

Как минимизировать сварочные деформации?

Выбор вида сварки может сильно снизить деформации. Если применяется дуговая сварка, то наибольшие поводки будут при РДС, или как ее сегодня принято называть латинскими буквами ММА; они существенно снизятся, если использовать TIG (аргонную) и МIG/MAG (полуавтоматическую сварку). Применение PULSE режимов позволяет многократно снизить тепловложение в металл и уменьшить деформации, что очень хорошо видно на примере сварки тонколистовых сталей. Также следует отметить, что наибольшее деформирущее воздействие оказывает на изделие газовая сварка, так как под высокотемпературное влияние попадают значительные площади изделия; а наименьшее – сварка давлением (в вакууме, ультразвуком). Однако, чаще всего используется технология плавления дугой, поэтому далее речь пойдет именно про этот вид получения неразъемных соединений.

Технологические приемы, позволяющие снизить деформации при дуговой сварке

Первое, что приходит на ум каждому сварщику–любителю – это организация теплотвода, позволяющая несущественно, но снизить поводки стальных узлов. В качестве теплоотвода обычно применяют медные подкладки и другие приспособления. Есть более дешевый способ, такой как наложение влажного асбеста вблизи сварочного шва.

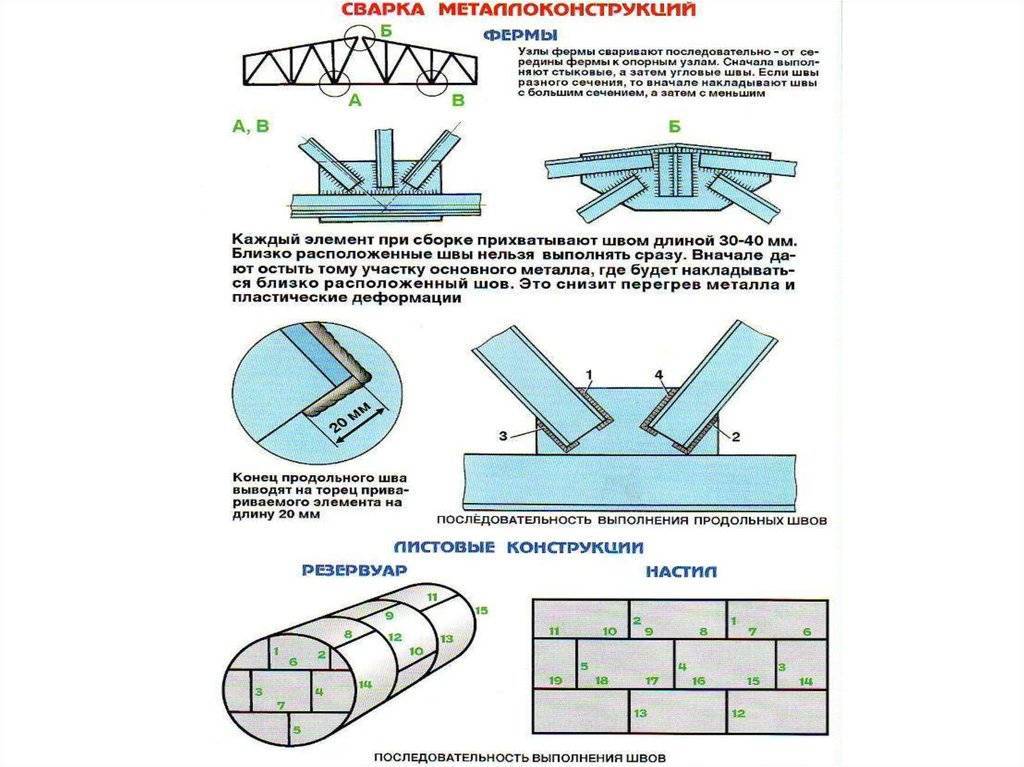

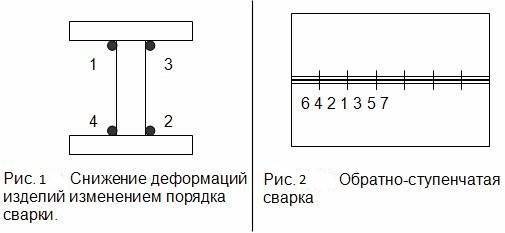

Техника выполнения работ также играет существенную роль. Для компенсации напряжений применяют сварку в шахматном порядке или путем поочередного плавления диаметрально противоположных участков соединения. Что имеется ввиду хорошо видно на примере сварной двутавровой балки, изображенной на рис.1. Цифрами обозначена последовательность проведения работ.

Сварка по принципу «обратной ступени» предполагает разделение линии соединения на небольшие участки с дальнейшей их сваркой в предложенном на рис. 2 порядке. Такой способ позволяет получить минимальные деформации, так как выполняется одновременно два принципа, позволяющих достигнуть такого результата, это:

- Короткий шов;

- Последовательность его наложения, позволяющая скомпенсировать коробления.

Если узел имеет свободные допуски, можно применить метод обратной деформации. В таком случае лист выгибается на величину сварочной деформации (которая может быть установлена опытным путем) в направлении обратном направлению ее действия.

Еще один простой способ уменьшить поводки металла – поставить прихватки перед тем, как начать сварку сплошным швом, используя при этом один из способов, указанных выше по тексту; или заневолить деталь с помощью оснастки.

Минимизировать деформации поможет:

- сопутствующий местный подогрев изделия горелками или предварительный — в электропечи

- Послесварочная термообработка

- Или же проковка в горячем и остывшем состоянии

- Рихтовка изделий в холодном состоянии

- Практически полностью снимает внутренние сварочные напряжения высокий отпуск при Т=550 -560 оС

Очевидно, что любой высокотемпературный нагрев на воздухе приводит к изменениям размеров и формы изделия. Степень изменений может быть заметна невооруженным глазом или же при проведении контроля с помощью различных инструментов: штангенциркуль позволит измерить линейные размеры, индикатор на стойке поможет проконтролировать биения. Полностью избавиться от деформаций невозможно. Однако, есть еще способы значительно их уменьшить или же вообще от них избавиться после окончательной механической обработки путем:

- Выбора оптимальной конструкции изделия;

- Организации достаточных для полного удаления поводок припусков.

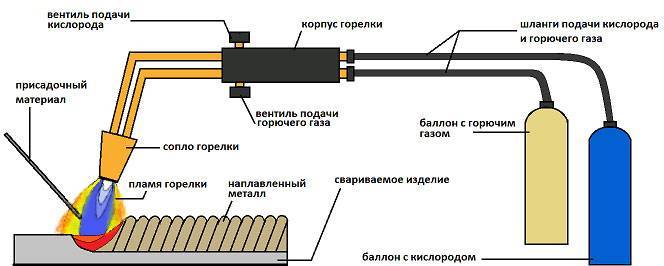

Сварка газовая

Этот способ сваривания профильного металлопроката менее популярен. Причинами тому выступают высокая затратность метода (поскольку необходимо закупать газ-ацетилен), его опасность ввиду использования того же ацетилена, необходимость специальной подготовки оператора для выполнения работ. Однако такой способ выполнения сварки является незаменимым, если нет возможности подключения оборудования к электричеству.

Для выполнения газовой сварки потребуется подготовить:

- Баллон с ацетиленом;

- Баллон кислородный;

- Редуктор;

- Присадочный материал в виде прутьев;

- Газовая горелка с наконечниками;

- Шланги для подачи газа к месту обработки металла;

- Флюс-паста.

Устройство подачи шпули безынерционной катушки

Движения устройства подачи шпули возвратно-поступательные. Существует 2 вида такого механизма:

- с винтовой передачей;

- с шестерней-кулисой.

Кулисное устройство включает в себя малую шестеренку, шестеренку-паразитку, каретку и направляющие для нее, шток для подачи шпули и ее крепления. Вращается ручка, малая шестеренка начинает тоже вращаться и передает усилие на шестерню-паразитку, которая, в свою очередь, приводит в движение каретку.

Шпуля на штоке движется аналогично каретке. Так леска укладывается на шпулю равномерно.

Для спиннинга лучше использовать БК с винтовым устройством подачи шпули.

Винтовое устройство подачи

Вращение от главной пары передается на каретку через кулачковый вал шестеренки привода. Большинство моделей БК оборудованы бесконечными винтами. Нарезка у таких винтов перекрестная, шаг канавок разный.

Из-за разного шага движение шпули вперед происходит с одной скоростью, назад — с другой.

Так обеспечивается качественная укладка даже очень тонкой лески: верхний слой ее не утопляется в нижний, и леска не запутывается.

Виды сварочных работ для соединения профильных труб

От толщины стенок зависит как способ сварки, так и особенности подготовительного этапа работ:

- Для труб с толщиной стенок от 4 мм и выше, концы изделий обрабатывают фаскоснимателем – под углом от 25 до 50 градусов. Это позволит в будущем создавать несколько слоев сварки, что обеспечивает шву надежность и прочность.

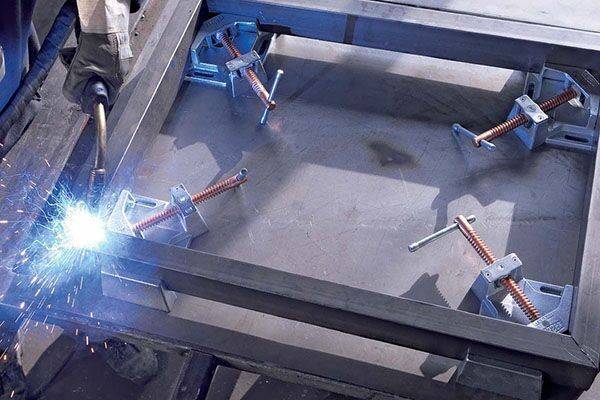

- Тонкие трубы варятся одним швом. Чтобы он получился идеальным, рекомендуется жесткая фиксация изделия. Зажимы снимаются только после полного остывания шва.

- При большом диаметре и толщине, срезы сначала прихватывают по линии соприкосновения и только затем производят основное сваривание.

- Скорость работ должна соответствовать плавке металла без его растекания.

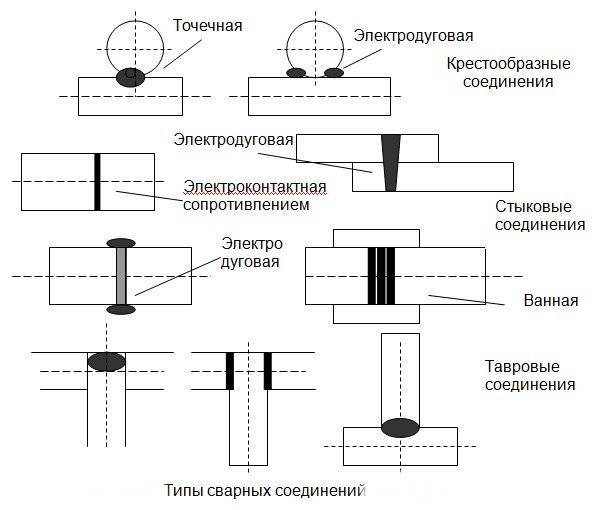

Для сваривания профильных труб применяют следующие виды сварочных работ:

- контактная сварка;

- электродуговая;

- газовая.

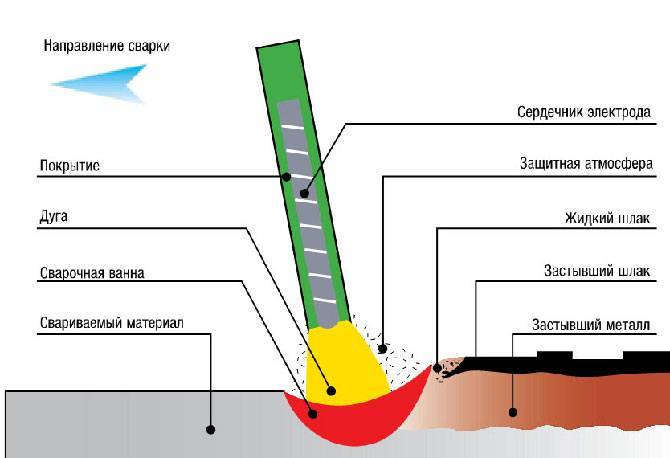

Электродуговая сварка

Особенность этого вида сварочных работ в том, что он дает возможность соединять трубы даже в труднодоступных местах. Выполняется с помощью сварочного аппарата и электродов.

При горении элемент начинает плавиться, расплавляя и обволакивая срезы стыков.

- После соприкосновения с электрода с поверхностью, как только появилась дуга, инструмент быстро отводят на несколько миллиметров выше среза.

- Движения производят плавно вдоль линии соприкосновения, без пропусков, чтобы металл успевал оплавиться, но не стекал каплями.

- По технологии предусмотрено постоянное горение, перерывы позволительны только для смены электрода.

- В конечной точке дугу придерживают пару секунд, чтобы исключить возникновение трещин или расслоения.

Для бытовых, то есть обладающих небольшой мощностью, электросварочных аппаратов, достаточно иметь подключение к однофазной проводке.

Сварочный трансформатор способен преобразовывать переменный ток из домовой сети в постоянный, что и необходимо для сварки. Однако оборудование не в состоянии поддерживать постоянство или стабильность дуги, поэтому часто к нему приобретается выпрямитель.

Для начинающих наиболее удобно производить дуговую сварку с помощью инвертора, потому что в таком случае предусмотрено изменение импульсного режима, при котором исключается залипание электрода, это обеспечивает постоянную силу тока, что стабилизирует длину электрической дуги.

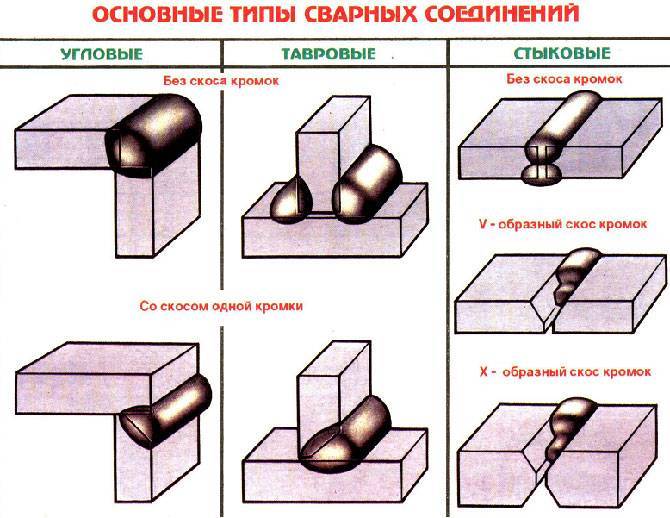

Дуговая сварка дает возможность соединять трубы разными способами: внахлест, встык, под углом, тавровым швом. При этом качество соединения целиком зависит от выбора электрода.

Выбор электродов

Для профильных труб используются электроды, имеющие характеристики, соответствующие металлам или сплавам, а также толщине изделий. От правильно подобранных параметров зависит прочность и качество шва.

Существует два основных вида электродов: плавящиеся и неплавящиеся, для которых дополнительно применяются с присадкой из проволоки оловянной или латунной с добавлением фосфатов.

Диаметр электрода всегда подбирается в соответствии толщиной стенок труб и их диаметром.

Электрод должен быть всегда меньше или равняться толщине профиля:

- диаметр расходника 1,5 мм подходит для изделий толщиной до 2 мм;

- 2 мм – для труб, толщиной от 2 до 3 мм;

- 4 мм — для толщины стенок от 4 до 6 мм.

Газовая сварка

Используется в случаях, когда нет возможности подключения сварочного оборудования к электричеству. Способ небезосновательно считается затратным: необходимо приобретение баллонов с ацетиленом и кислородом. Также требуется опыт работы.

Газовая сварка подходит для соединения труб со средней или толстой стенками. Тонкие изделия не поддаются обработке – расплавляются, деформируя металл, шов не получается без пропусков.

Для проведения работ необходимо иметь:

- баллон с ацетиленом (бутаном или пропаном) и кислородом;

- редуктор,

- газовую горелку и к ней набор наконечников;

- присадки;

- флюсовый порошок;

- шланги необходимой длины для подачи газа к месту сварки.

Перед сваркой подготовленные срезы покрывают флюсом. Соединение происходит с помощью присадочной проволоки. Тонкостенные трубы рекомендуется по технологии соединять справа налево, с введением присадки вслед за пламенем горелки. Для более 5 мм – уже слева направо и присадочный материал прокладывается перед горелкой.

После окончания работы и остывания швов, их зачищают и покрывают антикоррозийным составом.

https://youtube.com/watch?v=7_k6hZ0SyPo

Метод контактной сварки требует применения специального оборудования. В процессе соединения труб происходит пропускание электротока путем давления электродов на металлическую поверхность, в результате этого металл деформируется и образуется очень прочный шов. Такую сварку проводят для соединения конструкций промышленных объектов.

Сварка неповоротного вертикального стыка

Сварной шов выполняется за два приема. Периметр стыка условно делится вер тикальной осевой линией на два участка, каждый из которых имеет три характерных положения:

- потолочное (позиции 1-3);

- вертикальное (позиции 4-8);

- нижнее (позиции 9-11).

Каждый участок сваривается с потолочного положения. Сварка ведется только короткой дугой:

lmin=0,5 dэ, мм,

где dэ – диаметр электрода.

Оканчивают шов в нижнем положении.

Сварку каждого из участков начинают со смещением на 10-20 мм от вертикальной осевой. Участок перекрыт ия швов – «замковое» соединение – зависит от диаметра трубы и может быть от 20 до 40 мм. Чем больше диаметр трубы, тем длиннее «замок»

Начальный участок шва выполняют в потолочном положении «углом назад» (поз. 1,2). При переходе на вертикальное положение (поз. 3-7) сварка ведется «углом вперед». По достижении позиции 8 электрод ориентируют под прямым углом, а, перейдя в нижнее положение, сварку вновь ведут «углом назад».

Перед сваркой второго участка нужно зачистить начальный и конечный участки шва с плавным переходом к зазору или к предыдущему валику. Сварку второго участка следует выполнять так же, как и первого.

Для корневого шва применяют электрод диаметром 3 мм. Сила тока в потолочном положении 80-95 А. На вертикали ток рекомендуется уменьшить до 75-90 А. При сварке в нижнем положении ток увеличивают до 85-100 А.

При сварке труб с качественным формированием корня шва без подварки проплавление достигается путем постоянной подачи электрода в зазор. Добиваясь проплавления внутри трубы, можно получить шов с выпуклой поверхностью, что по требует последующей механической его зачистки в потолочном положении.

Заполнение разделки труб с толщиной стенки более 8 мм происходит неравномерно. Как правило, отстает нижнее положение. Для выравнивания заполнения разделки необходимо дополнительно наплавить валики в верхней части разделки. Предпоследние слои должны оставить незаполненную разделку на глубину не более 2 мм.

Облицовочный шов сваривают за один или несколько проходов.

Предпоследний валик заканчивают так, чтобы разделка осталась незаполненной на глубину 0,5-2 мм, а основной металл по краям разделки был переплавлен на ширину 1/2 диаметра электрода.

При сварке труб диаметром менее 150 мм с толщиной стенки менее 6 мм, а также в монтажных условиях, когда источник питания удален от места работы, сварку ведут при одном и том же значении сварочного тока. Рекомендует ся подбирать токовый режим но потолочному положению, ток в котором достаточен и для нижнего положения. При сварке на подъеме из потолочною положения в вертикальное, чтобы не было чрезмерного проплавления, следует прибегнуть к прерывистому формированию шва. При этом способе периодически прерывают процесс горения дуги на одной из кромок.

В зависимости от толщины стенки трубы, зазора и притупления кромок рекомендуется выполнять сварку «мазками» одним из способов:

| 1. Зажигают дугу постоянно на одной из кромок, а обрывают после формирования ванночки – на другой. Пауза между обрывом и зажиганием должна быть такой короткой, чтобы металл шва не успел полностью закристаллизоваться, а шлак – остыть. | |

2. При большой толщине металла зажигают и обрывают дугу на одной и той же кромке. Не рекомендуется зажигать дугу в том месте, где только что был ее обрыв. Нельзя не оборвав дугу, перемещать электрод вперед но разделке, а затем вновь возвращаться на шов. |

Способы сварки

Профессионалы хорошо знают, как варить профильную трубу разными методами. Поэтому они быстро и качественно выполняют поставленные задачи.

Сварка ручным дуговым способом

Этот метод часто используют специалисты. Данный способ прост в исполнении. Он позволяет получить качественный шов при использовании доступного оборудования.

Шов после сварки ручным дуговым способомИсточник content.foto.my.mail.ru

Для выполнения процесса специалисты используют инверторный или трансформаторный сварочный аппарат. Для повышения удобства проведения работ дополнительно могут применяться разные приспособления. Одними из них являются магнитные угольники. С их помощью удобнее сваривать трубные заготовки под нужным углом.

Нередко специалисты также используют центраторы. С их помощью удается быстро совместить оси деталей, когда они соединяются торцами. Применяются внешние и внутренние центраторы. Одной из разновидностей являются струбцины, позволяющие жестко закрепить изделия на ровной поверхности.

Ручная дуговая сварка используется для соединения профилированных трубных деталей с разными размерами сечения и толщиной стенок. Если профтрубы изготовлены из металла толще 4 мм, тогда их торцы предварительно зачищают, а потом обезжиривают.

Кроме того, необходимо еще знать, какими электродами варить профильную трубу, чтобы получить прочное соединение. Если толщина стенок не превышает 4 мм, тогда применяют стержни, у которых диаметр составляет от 2 до 3 мм. При этом сила тока на сварочном аппарате устанавливается в пределах от 50 А до 60 А.

Сварочные электроды 2.5 ммИсточник main-cdn.goods.ru

Электродуговой сварочный процесс в защитном газе

Соединение профтрубы таким способом выполняется при использовании неплавящихся электродов. Метод применяется для сварки тонкостенных деталей, которые предварительно очищаются и обезжириваются.

Для правильного выполнения процесса нужно тоже знать, какими электродами варить профильную трубу 2 мм. При соединении такого проката применяют вольфрамовые прутки. Их диаметр должен быть 1 мм. Если же у металлопроката толщина стенки превышает 2 мм, тогда используют электроды, у которых размер сечения составляет 1,6 мм.

Правильно выбирать также нужно диаметр сварочной проволоки. Эта ее характеристика тоже зависит от толщины металла. Если она составляет 1 мм, тогда применяют проволоку диаметром от 1 мм до 1,5 мм. Когда толщина стенки профтрубы равна 2 мм – используют проволоку, у которой размер сечения составляет от 2 мм до 2,5 мм.

Сварочная проволока для профтрубыИсточник tck-market.ru

При выполнении самого процесса профессионалы удерживают электрод на минимальном расстоянии от места сварки. Это позволяет создать максимально короткую дугу, что улучшает проваривание и повышает качество сварного соединения. Электрод перемещают только в направлении шва. При этом не совершают поперечных движений.

Важно также правильно устанавливать силу тока, когда выполняется электродуговая сварка профиля в защитном газе. Ее величина должна составлять 50-120 А. На выбор значения влияет толщина металла

На выбор значения влияет толщина металла.

При выполнении электродугового сварочного процесса в защитном газе специалисты используют:

- блок и трансформаторный или инверторный источник питания;

- газовую горелку;

- баллон с газом;

- специальные резиновые шланги;

- редуктор.

Оборудование для электродугового сварочного процессаИсточник 8.allegroimg.com

При завершении электродугового сварочного процесса сначала уменьшают напряжение. При этом газ перекрывают не сразу, а только по истечении 15 секунд после отключения тока.

Газовая сварка

При использовании этого способа сварочных работ сначала выполняют нагрев места, где соединяются два отрезка трубы. Потом в эту рабочую зону осуществляют подачу присадочного материала. В результате происходит его расплавление и заполнение зазора.

Газовая сварка профтрубы может выполняться правым или левым способом. Во время реализации первого варианта присадочный материал перемещается за газовой горелкой. Данная техника отличается тем, что место соединения хорошо прогревается. При этом сварщику ничто не закрывает обзор. Он хорошо видит рабочую зону. Поэтому удается снизить расход газа и увеличить производительность. Технология в основном применяется при сваривании профтруб со стенками толщиной более 5 мм.

Технологические особенности газовой сваркиИсточник ds02.infourok.ru

Вторая разновидность техники используется, когда осуществляется сварка тонкостенного металлопроката. Левый способ отличается тем, что присадочная проволока перемещается впереди газовой горелки.

Технологические способы избежать прожога

Каждый из нижеперечисленных вариантов основан на способах предотвращения достижения критически высоких температур сварочной ванны, при которых возникает прожог.

Подбор оптимальных режимов сварки

В домашних работах наиболее распространенные профили имеют толщину 1,5-2,0 мм. В качестве применяемых электродов используются с диаметром стержня 2,0-3,0 мм

Для исключения прожога важно выбрать правильно величину сварочного тока, повышенное значение которого как раз приведет к перегреву ванны

Сделать это не так просто. Существуют следующие рекомендации для подбора базовых значений:

- при сварке электродом диаметром 2,0 мм на инверторе устанавливают силу тока примерно 60 А;

- для сварки профиля электродом диаметром 3,0 мм рекомендуется использовать ток 80 – 90 А.

Окончательные рабочие значения сварочного тока сварщикам-любителям лучше выбрать через проверку режимов на опытных образцах. Пока нет соответствующего опыта, следует работать на меньших токах для исключения прожогов независимо от наличия большего количества залипаний электрода. Со временем с набором опыта соединение профилей будет производиться без них с хорошим проваром шва.

Использование короткой дуги для сварки профиля

Длина дуги оказывает существенное влияние на разогрев зоны сварочного шва. Тепловое излучение от длинной дуги охватывает большую площадь поверхности, расположенную непосредственно около сварочной ванны. Это увеличит количество тепла, подводимого в зону сварки, что будет способствовать риску возникновения прожога. Сварка короткой дугой уменьшит вероятность образования этого дефекта.

Сварка со сменой места приложения электрода

Такой метод еще называют сваркой в «разброс» (разнос, разбой). Смена места приложения электрода ограничивает возможность разогрева сварочной ванны, так как каждый новый шов образуется на свариваемых кромках, не нагретых проведением предыдущей технологической операцией. Если использовали подбор режимов на образцах, то вероятно определили длину шва до образования прожога. Выполняя сварку профиля в «разброс» участками шва такой длины, мы получим сплошной сварочный шов без прожогов.

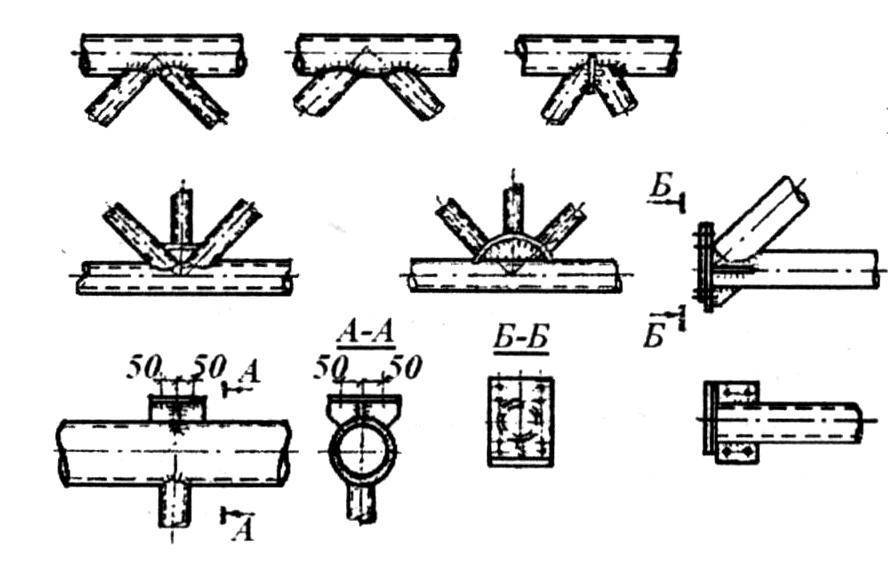

Сварка профиля прихватками с промежутком времени для охлаждения

Такой способ требует частого повторного поджига электрода, поэтому к данной технологии сварки наиболее применимы расходные материалы с рутиловым покрытием. За счет определенного интервала времени между прихватками, сварочная ванна успевает отдать часть своей тепловой энергии в окружающую среду, что снижает ее общий уровень нагрева. Прихватки следует выполнять с небольшим перекрытием. Этот способ хорошо зарекомендовал себя при использовании в тавровых сварочных соединениях профильных труб. Качественный шов без прожогов получается в любых пространственных положениях таврового соединения — вертикальном, нижнем, потолочном.

Как избежать прожога при сварке профилей с зазором

Обычно конструкцию из профильных труб для сварки подгоняют так, что она полностью соответствует чертежу, то есть практически без зазоров между профилями. В некоторых случаях это бывает сделать невозможно, и зазор доставляет дополнительные трудности для получения качественного шва без прожога. При наличии зазора свариваемые кромки тонкостенной профильной трубы быстрее расплавляются, не образуя между собой соединения.

Существуют технологические способы сварки профилей с зазором с использованием перераспределения тепловой нагрузки сварочной ванны в зависимости от возможностей теплопередачи свариваемых заготовок. Так, например, при сварке Т-образной конструкции из профилей соприкасающаяся сечением труба будет больше нагреваться, чем цельная с большим количеством металла, воспринимающего тепловую нагрузку. Тонкостью такой сварочной операции будет смещение электрода в сторону цельной трубы (собственно поджиг должен осуществляться на ней с последующим смещением в сторону другого профиля). Большая теплоотдача цельной трубы и более длительное нахождение электрода на ее поверхности будет снижать риск образования прожога.

Подготовка основания

Любой из описанных продуктов металлопроката не обладает большим весом, а, значит, платформа под террасу может быть выполнена по облегчённому типу: сваи, столбы. Как приготовить такой фундамент:

- Участок расчищается и выравнивается. Следует заранее купировать весь последующий рост корней, поэтому площадку проливают химическими растворами. Выравнивают грунт снятием дёрна и верхнего слоя.

Разметка идёт с помощью деревянных колышков и шнура причалки. Метки должны быть установлены по числу ям для опор, указанных в проекте. Делать меньше, или только под несущие элементы нельзя – терраса чревата ненадёжностью, переломами, деформациями металлического каркаса.

- Ямы под опоры должны быть достаточной глубины. Учитывается промерзание грунта + амортизирующие слои – песок и щебень. Высота каждого из них должна быть не менее 15 см.

- Если работа ведётся не с заводскими ЖБИ столбами или сваями, то потребуется ещё и армирование для самостоятельной заливки. Прутья можно просто втыкать в грунт – сваривать арматуру нельзя, так как металл под воздействием температуры разрушается.

- Концы железобетонных столбов следует гидроизолировать, обернув их рубероидом или обмазав мастикой. Так, фундамент приобретёт долговечность – агрессивные сточные воды и постоянная влажность грунта может разрушить основание.

- Полости между столбами, забутовывают – то есть укладывают внутрь строительный мусор и заливают бетоном, оставляя на три недели для застывания.

Основные методы сварки труб

Существует ряд методов соединения профильного трубного проката сваркой. Среди методов сварки, что используются в современной практике, выделяют:

Ручную дуговую

Данный метод имеет широкое распространение за счет простоты технологии, высокого качества швов, возможности простой обработки труднодоступных труб, а также доступности оборудования и расходных материалов.

Такая технология идеально подходит для сварки практически любых толщин и сечений. В случае, когда толщина трубы превышает 4 миллиметра, металлопрокат необходимо предварительно подготовить перед сваркой. Весть процесс подготовки заключается в зачистке и обезжиривании торцов.

Газовую

Технология подразумевает нагрев места сварки с последующей подачей присадок, которые при плавке заполняют место сварки. При толщине металлопроката менее 4 мм допустимо не формировать сварную кромку.

Существует 2 основные методики газовой сварки:

- Правый метод, который заключается в перемещении присадки непосредственно за горелкой. Среди плюсов метода выделяют хороший обзор рабочей зоны и максимальный прогрев кромки. Метод применим для металлопроката с толщиной более 5 мм.

- Левый метод представляет обратную технологию, где присадка подается впереди самой горелки. Такой подход является оптимальным для тонкостенного металлопроката.

Контактную

Данная технология ориентирована на производственный сектор, а ее применение в бытовых условиях практически невозможно за счет высокой стоимости оборудования и технологической сложности процесса сваривания.

Сварка проводится без применения присадок и заключается в равномерном давлении электродов при одинаковой силе пропускаемого тока. К достоинствам метода относят высокую точность стыковых соединений и монолитность итоговой конструкции.

Механизм и скорость вращения ротора в БК

Роторный механизм включает в себя главную пару и подающее шпулю устройство. В роторе есть колесо, которое ведет шестеренку на главном валу. Он начинает вращаться из-за вращения рукоятки. Она монтируется в отверстие с 4-мя гранями, расположенное на валу. Главная пара — редуктор, он имеет конкретное передаточное число.

Скорость, с которой вращается ротор, находится в зависимости от передаточного отношения привода и от того, как быстро вращается рукоятка. По передаточному числу БК для спиннинга классифицируются следующим образом:

- Силовые (катушка делает один оборот, а ротор в течение этого времени от 3,2 до 4,3 оборота) для троллинга, приспособлены для медленной проводки.

- Универсальные (от 4,5 до 6,1 оборота). Темп проводки любой.

- Скоростные (от 6,2 до 7,2) для твитчинга, джига.

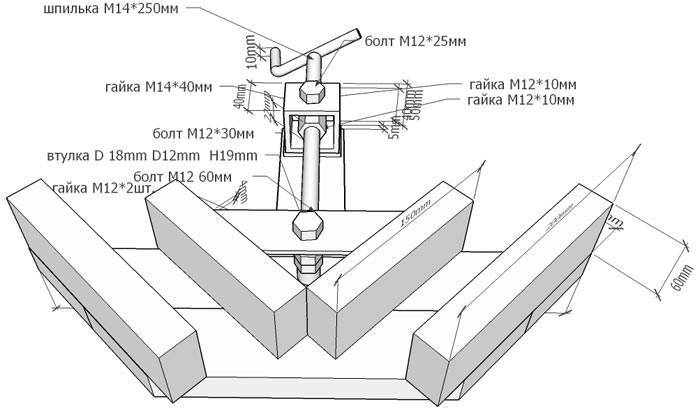

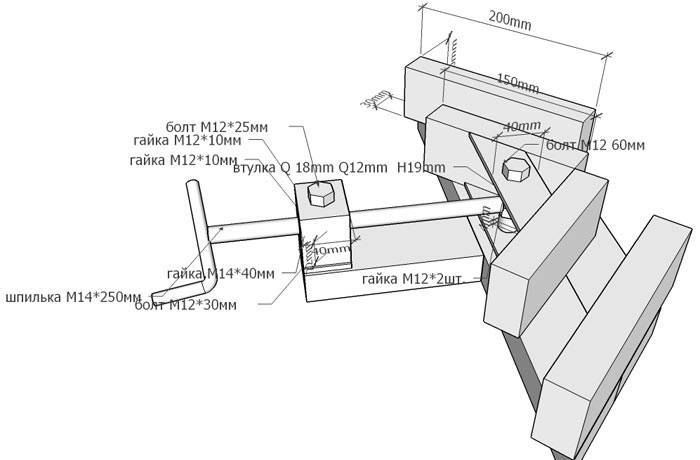

Делаем струбцину своими руками

Большинство моделей имеют стандартный угол крепления в 90 градусов, но выпускаются также устройства с возможностью изменения угла. Стоимость их на рынке на порядок выше, поэтому иногда есть смысл сделать конструкцию своими руками.

Струбцина углового типа довольно проста по своей конструкции и для многих будет несложно собрать её даже в домашних условиях.

Оптимальным материалом при изготовлении самодельной струбцины считается железо.

Для самостоятельного изготовления струбцины необходимо сделать следующее:

- Создать основание конструкции – для формирования основания устройства желательно использовать листовой металл с толщиной от 8 мм до 10 мм. Фиксирующим элементом послужит уголок нужного размера. Крепление деталей лучше делать с помощью электросварки, поскольку резьбовое крепление будет менее надёжным.

- Установить зажим – чтобы сделать винтовой зажим рекомендуется использовать 2 или 3 гайки, которые свариваются между собой. При этом лучше изготовить кронштейн с центральным резьбовым отверстием толщиной от 30 мм до 40 мм. Крепиться он с помощью болтов, чтобы в случаях срыва резьбы его можно было бы поменять.

Сформировать угол – особое внимание в струбцине углового типа необходимо уделить расположению зажимочных скоб. При сваривании уголки должны идеально подходить один к другому

В этих целях один из уголков приваривается к зажиму, на который потом накладывается второй уголок, прижимается и приваривается к скобе.

Проверить движение основания – по боковым поверхностям конструкции необходимо установить направляющие, которые позволят перемещать внутреннее основание струбцины. Для этого вырезается паз с шириной от 8 мм до 10 мм по биссектрисе углового устройства.

Просверлить отверстия – с помощью сверла в верхнем основании струбцины, в которое устанавливается болт, закручивающийся гайкой с шайбой. Перемещение оснований по отношению друг к другу должно быть свободным, поэтому лучше, чтобы резьба на болте не доходила до головки. Головка может также крепиться на основании с помощью кронштейна.

Во время эксплуатации такого стандартного варианта струбцины в виду ограничения положения устройства под прямым углом, рано или поздно может возникать вопрос об его узкой направленности в работе. Исправить это можно, разместив в месте ранее неподвижного элемента, разъёмного болтового соединения. В качестве варианта может быть установлен зажимной регулировочный винт, благодаря которому появиться возможность выбора необходимого угла с его последующей фиксацией.

Учитывая, все вышесказанное следует помнить, что для получения профессионального сварочного соединения, необходим качественный инструмент, позволяющий упрощать работу и не допускать появление не состыковок и подгонов.