Литейные свойства сплавов

Литейные сплавы и их применение

Литейные сплавы получают сплавлением двух или нескольких металлов и неметаллов. Такие сплавы должны обладать хорошей жидкотекучестью и теплопроводностью, повышенной пластичностью и др. Практическое значение литейных сплавов определяет то, что они по некоторым свойствам (прочности, твердости, способности воспроизводить очертания литейных форм, обрабатываемости режущим инструментом и др.) превосходят чистые металлы.

Важное место в литейном производстве занимают сплавы с особыми физическими свойствами (например, электропроводностью, магнитной проницаемостью и др.). Сплавы в зависимости от химического состава отличаются друг от друга температурой плавления, химической активностью, вязкостью в расплавленном состоянии, прочностью, пластичностью и другими свойствами. Для производства фасонных отливок применяют серые, высокопрочные, ковкие и другие чугуны, углеродистые и легированные стали, сплавы алюминия, магния, меди, титана и др

Для производства фасонных отливок применяют серые, высокопрочные, ковкие и другие чугуны, углеродистые и легированные стали, сплавы алюминия, магния, меди, титана и др

Сплавы в зависимости от химического состава отличаются друг от друга температурой плавления, химической активностью, вязкостью в расплавленном состоянии, прочностью, пластичностью и другими свойствами. Для производства фасонных отливок применяют серые, высокопрочные, ковкие и другие чугуны, углеродистые и легированные стали, сплавы алюминия, магния, меди, титана и др.

Не все сплавы в одинаковой степени пригодны для изготовления фасонных отливок. Из одних сплавов (серого чугуна, силумина) можно легко изготовить отливку сложной конфигурации, а из других (титановых сплавов, легированных сталей и др.) получение отливок сопряжено с определенными трудностями. Получение качественных отливок без раковин, трещин и других дефектов зависит от литейных свойств сплавов. К основным литейным свойствам сплавов относят жидкотекучесть, усадку сплавов, склонность к образованию трещин, газопоглощение и ликвацию.

Жидкотекучесть —

способность расплавленного металла течь по каналам литейной формы, заполнять ее полости и четко воспроизводить контуры отливки. При высокой жидкотекучести литейные сплавы заполняют все элементы литейной формы, при низкой — полость формы заполняется частично, в узких сечениях образуются недоливы.Жидкотекучесть сплавов определяют по специальным пробам. За меру жидкотекучести принимают длину заполненной спирали в литейной форме, и она зависит от многих факторов. Например, повышение температуры заливки увеличивает жидкотекучесть всех сплавов. Чем выше теплопроводность материала формы, тем быстрее отводится тепло от залитого металла, тем ниже жидкотекучесть.

Стоимость

Что же касается цены на данный материал, она достаточно невысока, около 80 рублей за 1 кг. сплава. А вот цены на товары из этого сплава уже на порядок выше, но так же достаточно недорогие, если сравнивать с товарами из чистого металла.

19.02.2020 980

перейти к разделам

Бюст Пушкина А. С.

Старинный бюст Пушкина А.С. эпохи СССР. Предмет небольшого размера. Имеет явные следы времени, потертости, вмятины, царапины. Этот бюст Пушкина являет… 1500 ₽

Бюст Гагарина Ю. А.

Бюст первого человека в космосе — Юрия Алексеевича Гагарина. Ю.А. Гагарин — советский летчик-космонавт, герой Советского Союза, 12 апреля 1961 года ст… 0 ₽

Раскисление стали

Для удаления кислорода из расплавленной стали в расплав добавляют так называемые раскислители. В качестве раскислителя часто применяют алюминий, а также марганец и феррокремний.

Обычно алюминий добавляют в расплавленную сталь в виде 10-килограммовых брусков. Для раскисления одной тонны стали требуется около одного килограмма алюминия. Марки алюминия для раскисления устанавливает ГОСТ

Свойства алюминия, которые определяют его применение в металлургической промышленности как раскислителя стали:

- активно реагирует с кислородом в расплавленной стали;

- стоимость;

- влияние на металлургию стали.

Читать также: Как покрасить газовый баллон

Алюминий, как наиболее легкий и пластичный металл, обладает широкой сферой использования. Он отличается устойчивостью к коррозии, имеет высокую электропроводность, а также легко переносит резкие температурные колебания. Еще одной особенностью является при контакте с воздухом появление на его поверхности особой пленки, которая защищает металл.

Все эти, а также другие особенности послужили его активному использованию. Итак, давайте узнаем подробнее, каковы области применения алюминия.

Олово

Чистое белое оловоЧистое олово

(Sn) — серебристый металл белого цвета, очень мягкий и пластичный, ковкий. Температура плавления чистого олова (232 °С), поэтому олово относится к легкоплавким металлам. Отлитая из олова палочка сгибается с характерным хрустом, вызванным трением друг о друга отдельных кристаллов (попробуйте сами, можно использовать олово, которое применяется для пайки). Интересно, что ниже 13,2 °С устойчива другая модификация —серое олово , которое имеет структуру алмаза.

Переход белого олова в серое олово начинается уже при температуре 13,2 0 C и при низкой температуре происходит спонтанно, хотя для проведения его в лабораторных условиях требуется ввести небольшую затравку серого олова. Этот переход называют «оловянной чумой»: олово рассыпается в серый порошок, утрачивая металлические свойства. Правда, при сплавлении олова с другими металлами процессы превращения происходят медленнее. Охрупчивание олова — «Оловянная чума» послужила причиной гибели в 1912 г. английской экспедиции под руководством Роберта Скотта, направленной к Южному полюсу: керосин путешественники хранили в сосудах, паянных оловом.

Серое олово

Обратный переход из серого олова

вбелое олово происходит намного быстрее, — достаточно поместить серое олово в горячую воду на минуту.

Олово реагирует с растворами кислот с образованием солей олова. Сплав Вуда

, состоящий из свинца (25%), олова (12,5%), кадмия (12,5%) и висмута (50%), плавится уже в горячей воде, при температуре 69 °С.

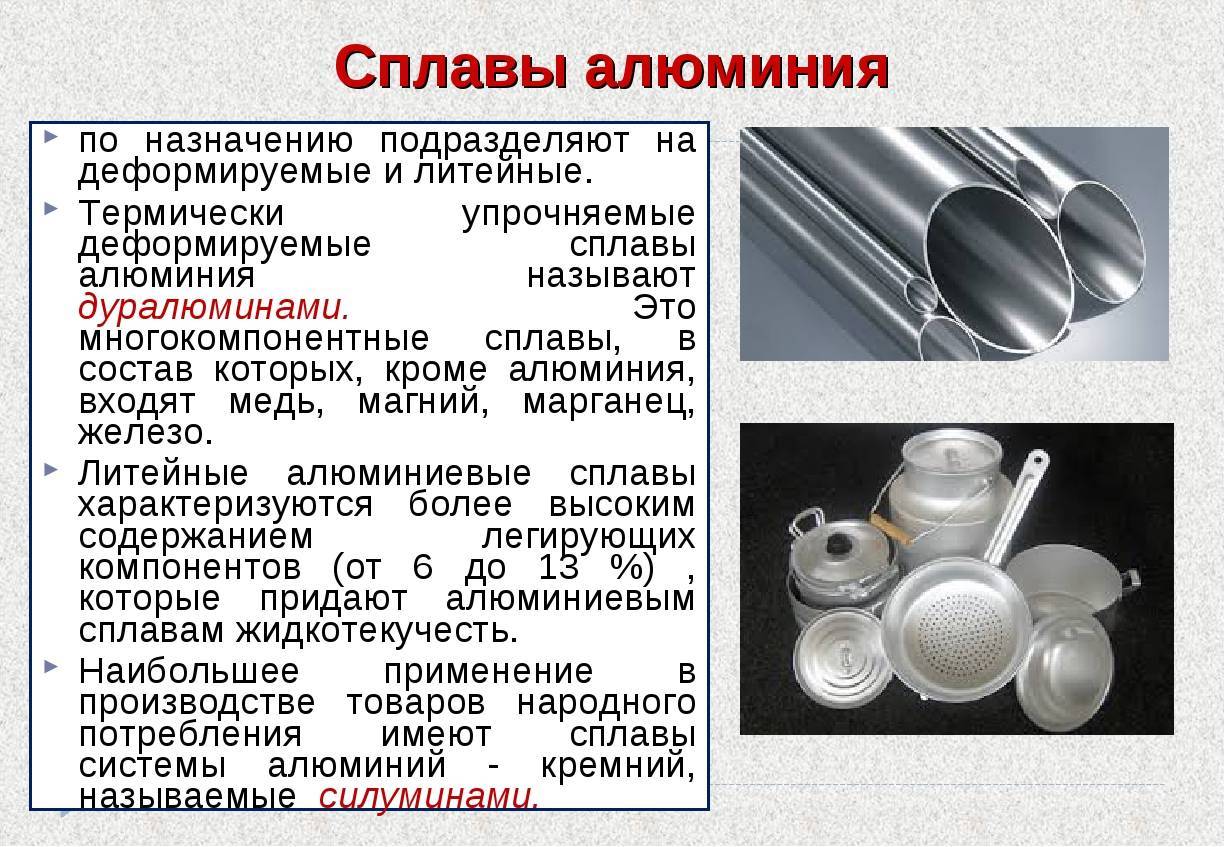

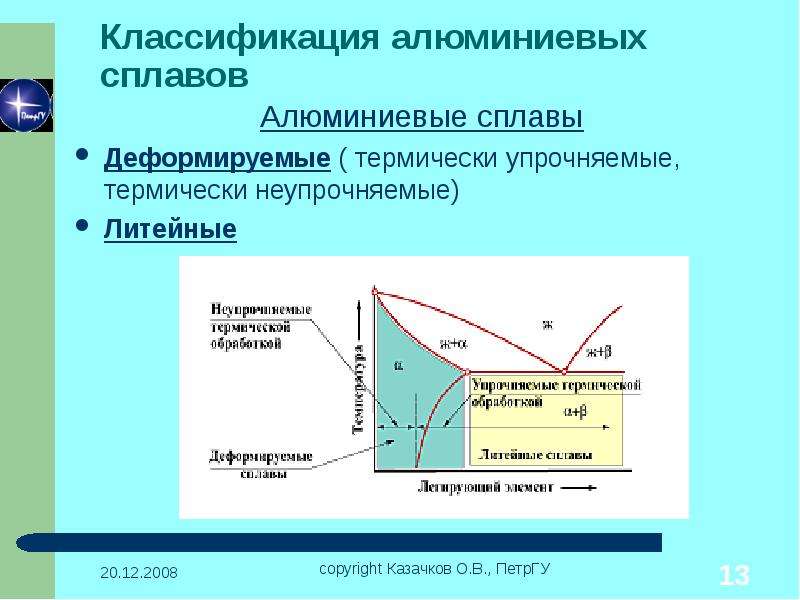

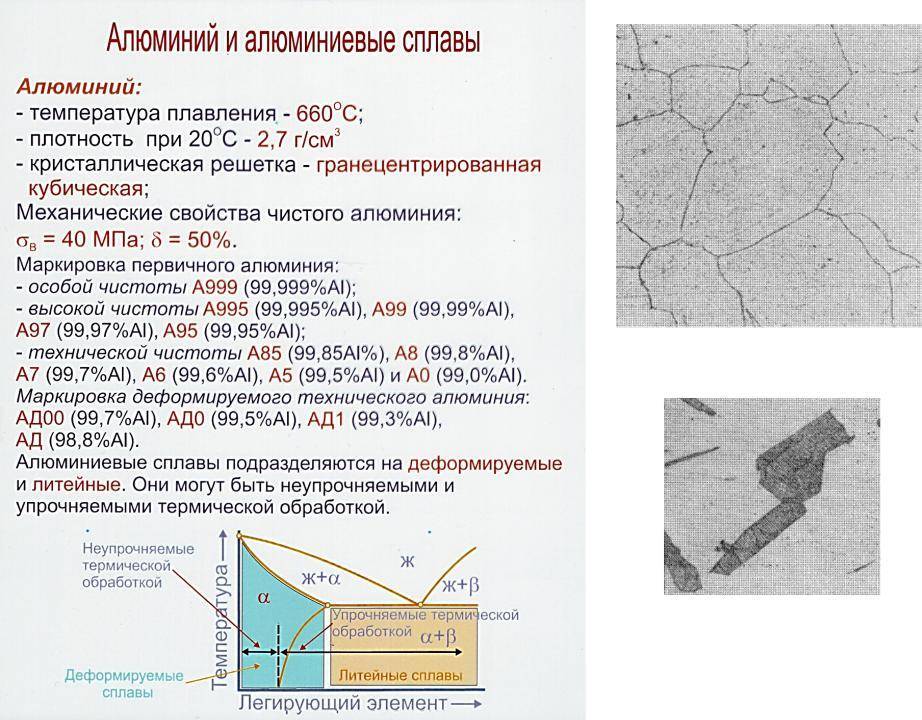

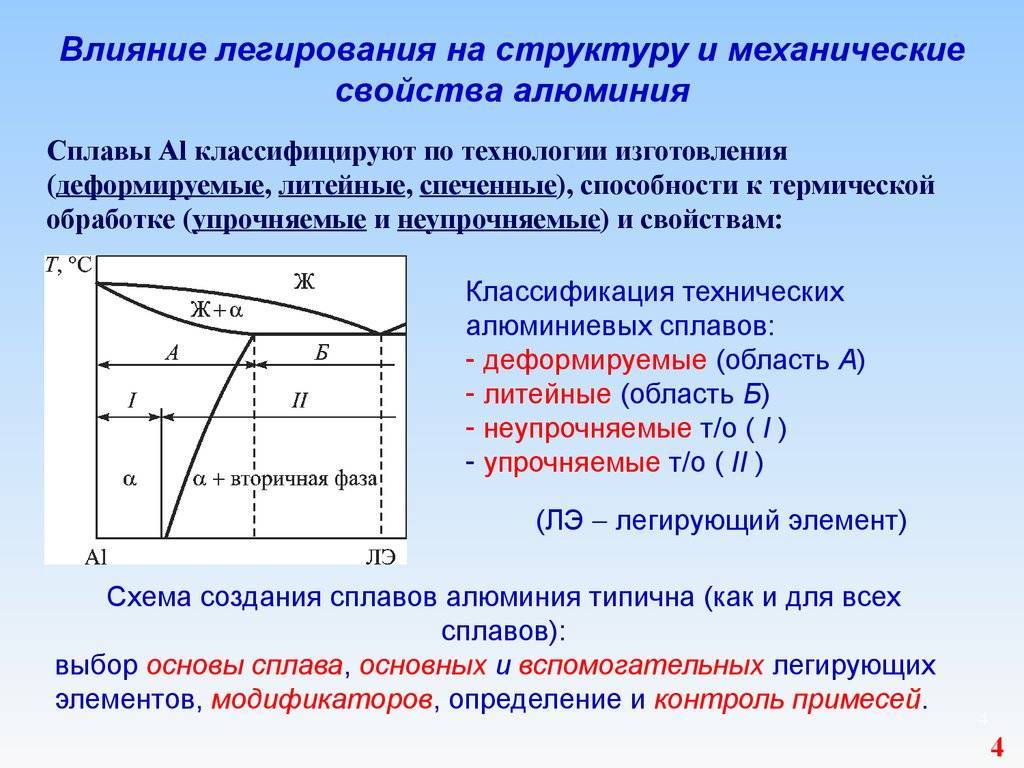

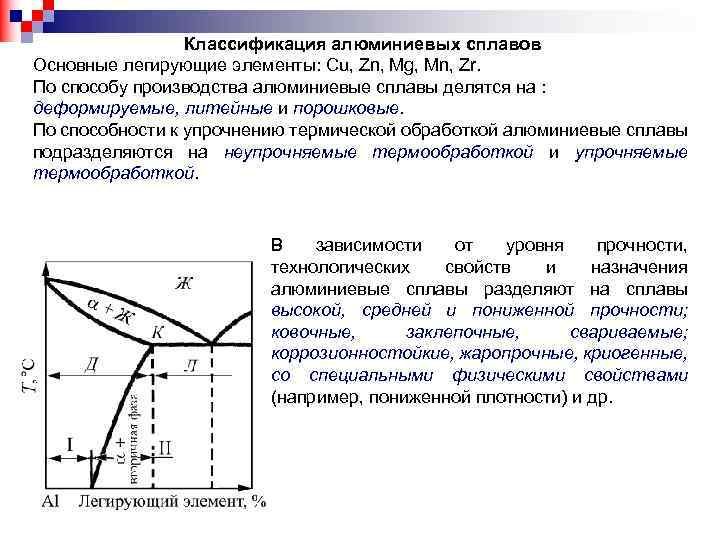

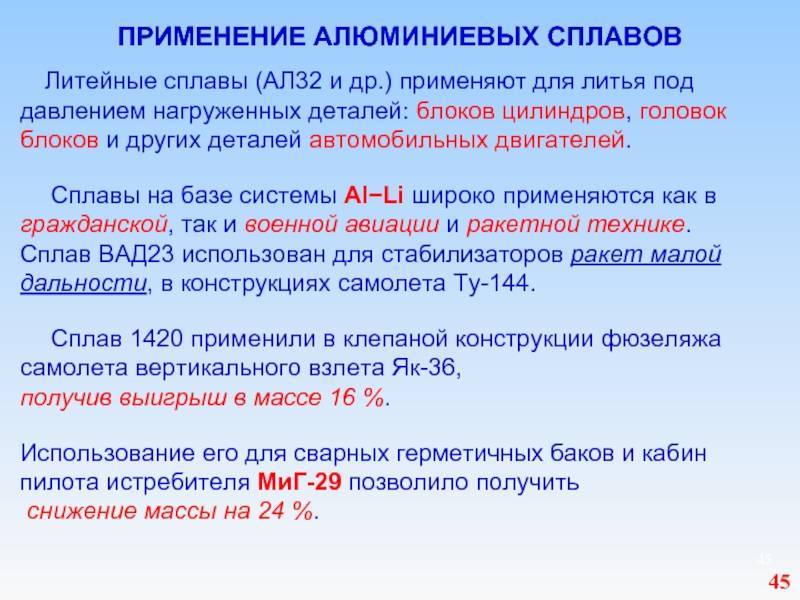

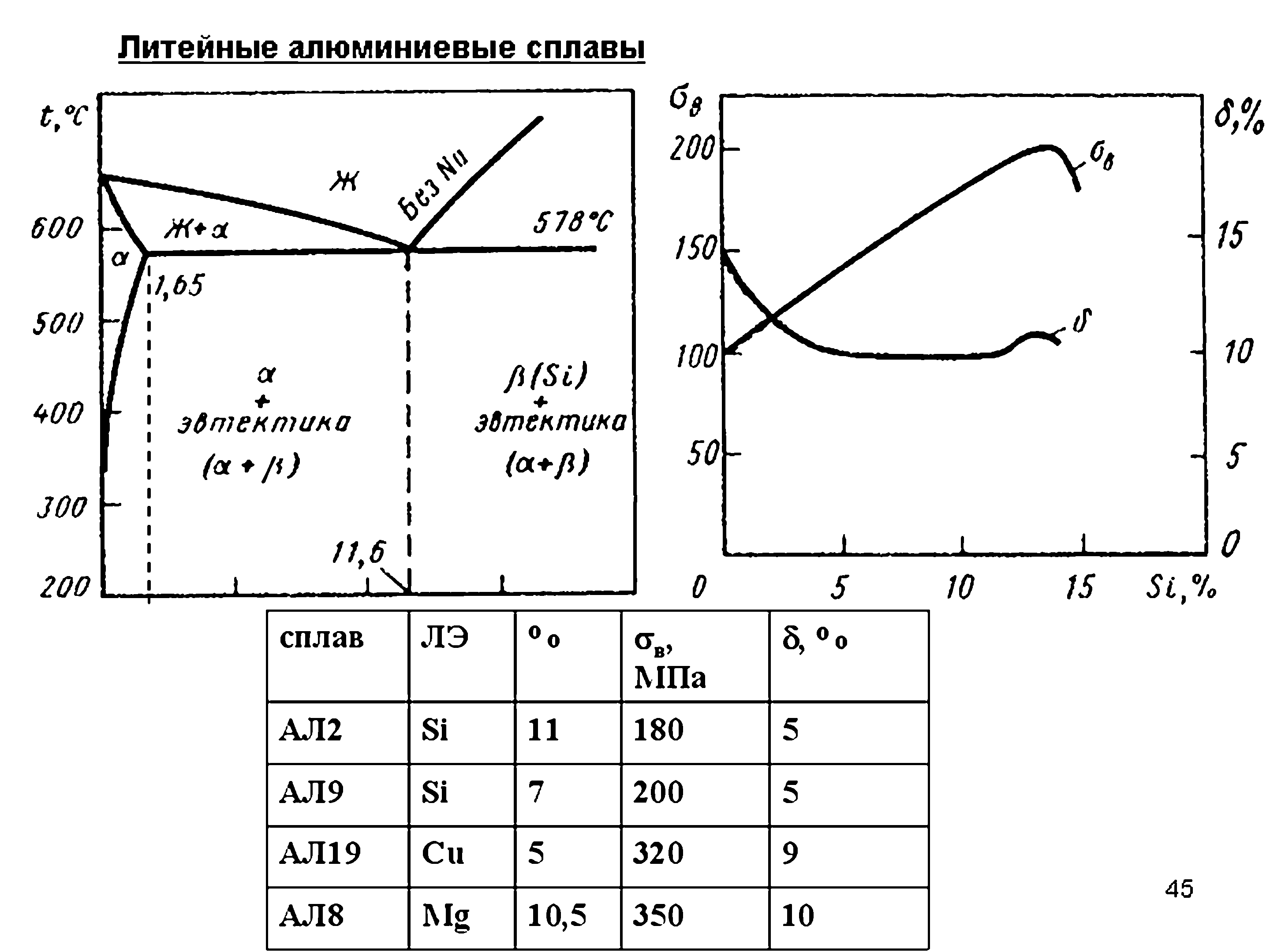

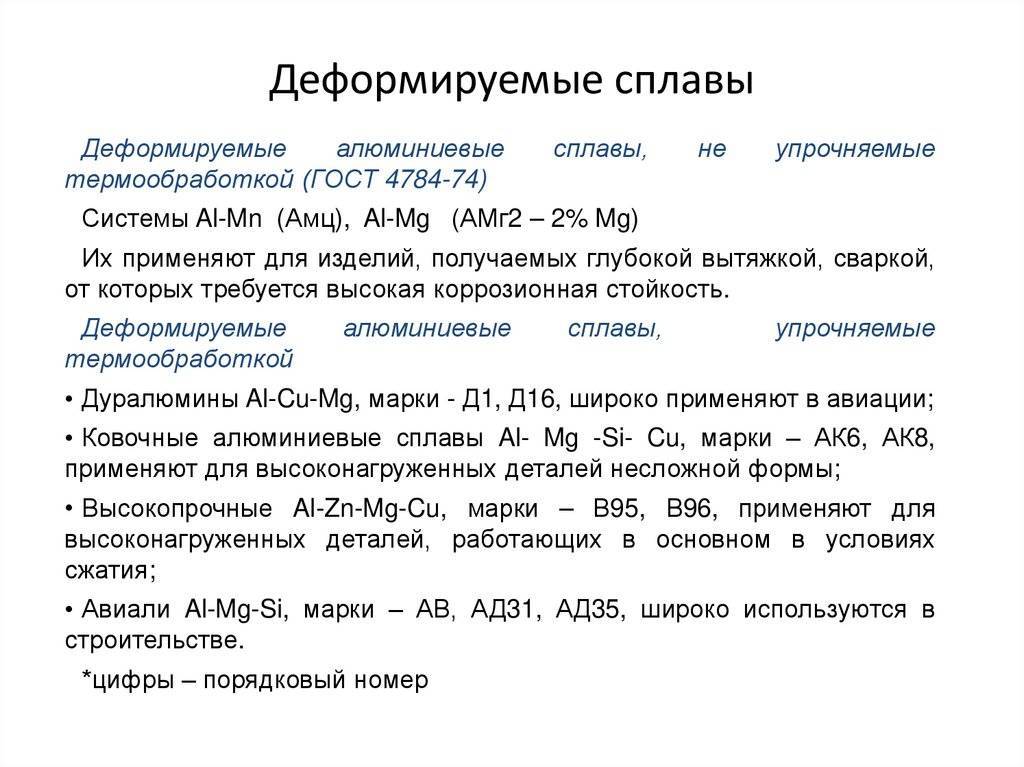

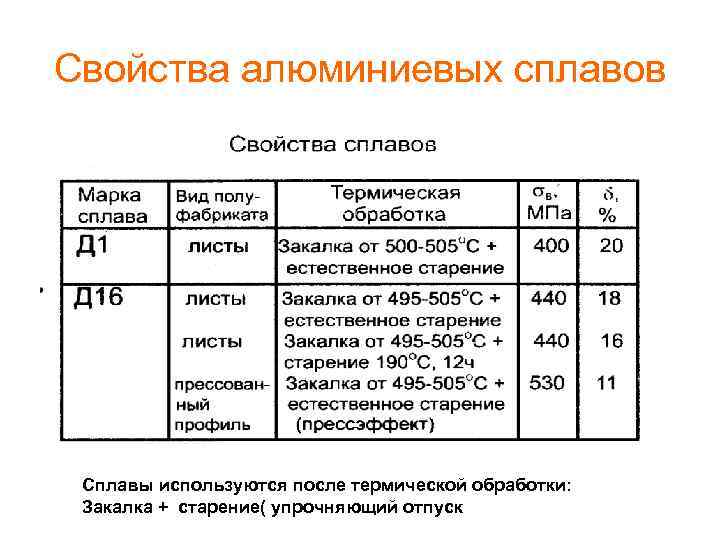

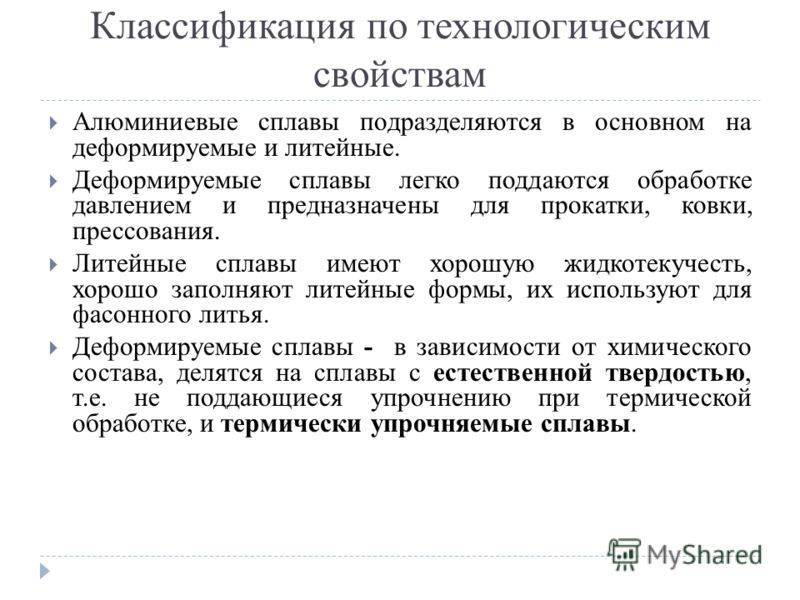

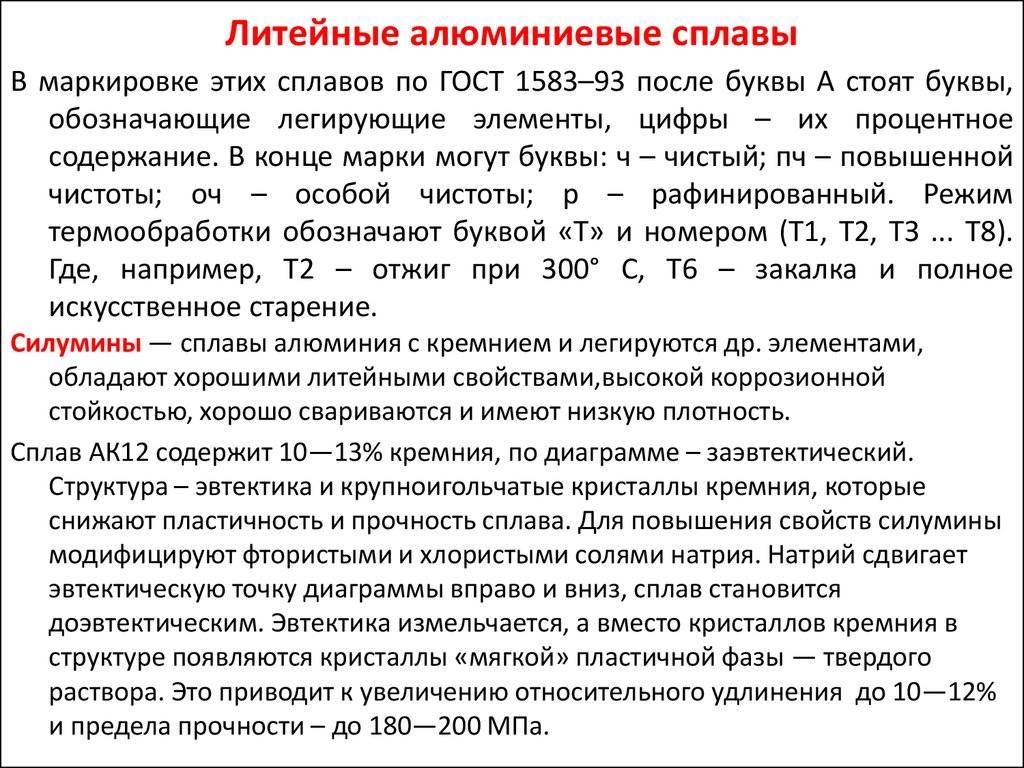

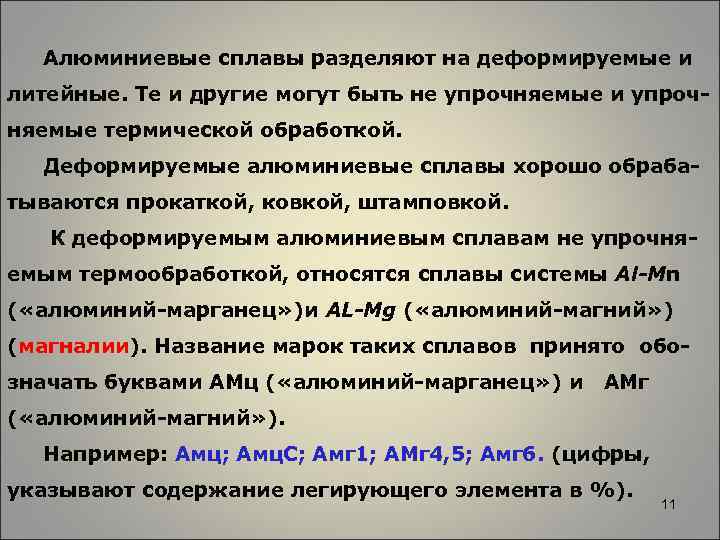

Виды и свойства алюминиевых сплавов

Работая с этим металлом и смесями на его основе, важно знать свойства алюминиевых сплавов. От этого будет зависеть область применения материала и его характеристики

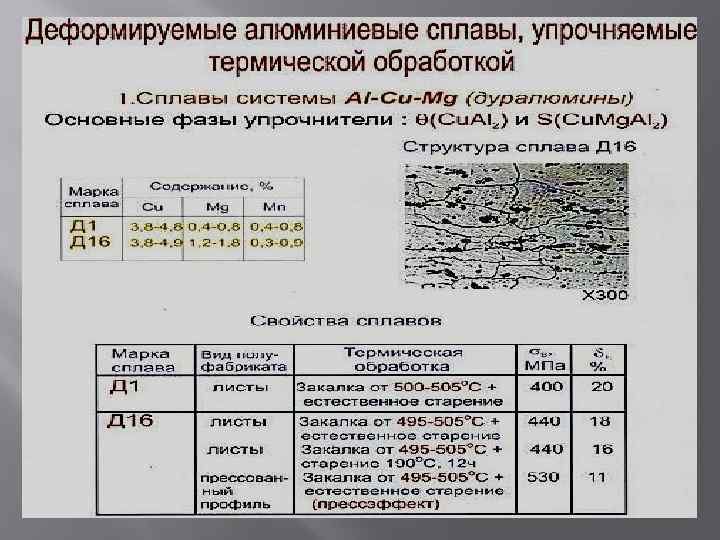

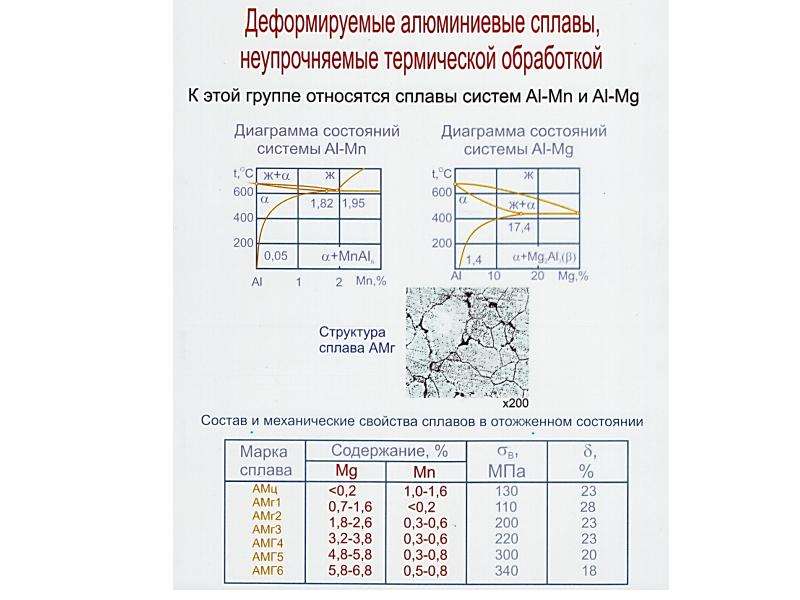

Классификация алюминиевых сплавов приведена выше. Ниже будут описаны самые популярные виды сплавов и их свойства.

Алюминиево-магниевые сплавы

Сплавы алюминия с магнием обладают высоким показателем прочности и хорошо поддаются сварке. Дополнительного компонента в состав не добавляют более 6%. В противном случае ухудшается устойчивость материала к коррозийным процессам. Чтобы дополнительно увеличить показатель прочности без ущерба защите от коррозии, алюминиевые сплавы разбавляются марганцем, ванадием, хромом или кремнием. От каждого процента магния, добавленного в состав, показатель прочности изменяется на 30 Мпа.

Алюминиево-марганцевые сплавы

Чтобы увеличить показатель коррозийной устойчивости, алюминиевый сплав разбавляется марганцем. Этот компонент дополнительно увеличивает прочность изделия и показатель свариваемости. Компоненты, которые могут добавляться в такие составы — железо и кремний.

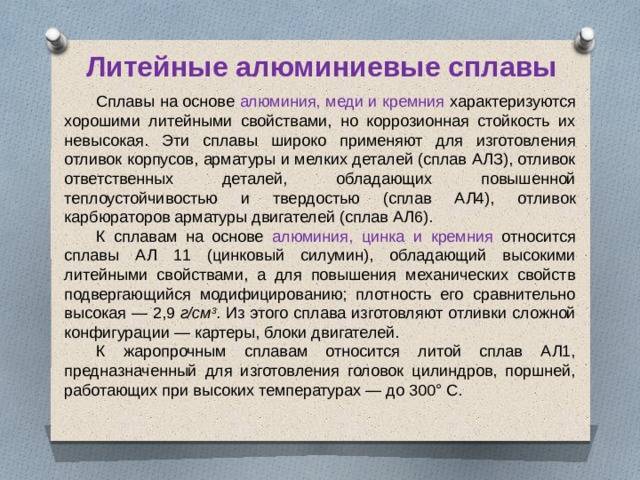

Сплавы с алюминием, медью и кремнием

Второе название этого материала — алькусин. Марки алюминия с добавлением меди и кремния идут на производство деталей для промышленного оборудования. Благодаря высоким техническим характеристикам они выдерживают постоянные нагрузки.

Алюминиево-медные сплавы

Смеси меди с алюминием по техническим характеристикам можно сравнить с низкоуглеродистыми сталями. Главный минус этого материала — подверженность к развитию коррозийных процессов. На детали наносится защитное покрытие, которое сохраняет их от воздействия факторов окружающей среды. Состав алюминия и меди улучшают с помощью легирующий добавок. Ими является марганец, железо, магний и кремний.

Алюминиево-медные сплавы

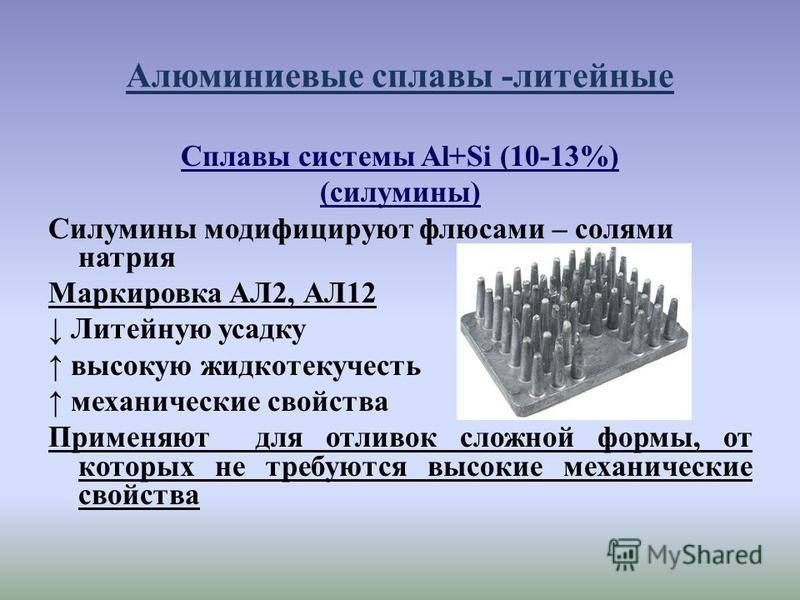

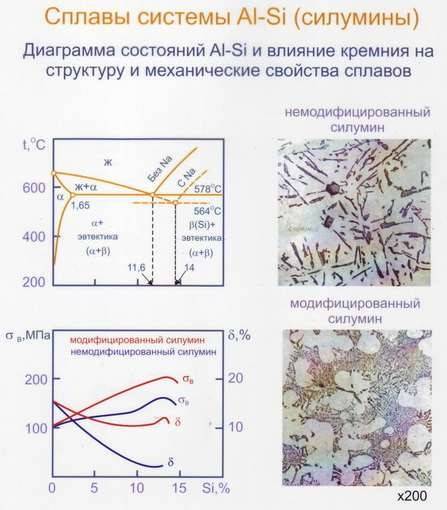

Алюминиево-кремниевые сплавы

Называются такие смеси силумином. Дополнительно эти сплавы улучшаются с помощью натрия и лития. Чаще всего, силумин используется для изготовления декоративных изделий.

Сплавы с алюминием, цинком и магнием

Сплавы на основе алюминия, в которые добавляется магний и цинк, легко обрабатываются и имеют высокий показатель прочности. Увеличить характеристики материала можно проведя термическую обработку. Недостаток смеси трёх металлов — низкая коррозийная устойчивость. Исправить этот недостаток можно с помощью легирующей медной примеси.

Авиаль

В состав этих сплавов входит алюминий, магний и кремний. Отличительные особенности — высокий показатель пластичности, хорошая устойчивость к коррозийным процессам.

Производство и рынок

Основная статья: Алюминиевая промышленность

Достоверных сведений о получении алюминия до XIX века нет. Встречающееся иногда со ссылкой на «Естественную историю» Плиния утверждение, что алюминий был известен при императоре Тиберии, основано на неверном толковании источника.

В 1825 году датский физик Ганс Христиан Эрстед получил несколько миллиграммов металлического алюминия, а в 1827 году Фридрих Вёлер смог выделить крупинки алюминия, которые, однако, на воздухе немедленно покрывались тончайшей плёнкой оксида алюминия.

До конца XIX века алюминий в промышленных масштабах не производился.

Только в 1854 году Анри Сент-Клер Девиль (его исследования финансировал Наполеон III, рассчитывая, что алюминий пригодится его армии) изобрёл первый способ промышленного производства алюминия, основанный на вытеснении алюминия металлическим натрием из двойного хлорида натрия и алюминия NaCl·AlCl3. В 1855 году был получен первый слиток металла массой 6—8 кг. За 36 лет применения, с 1855 по 1890 год, способом Сент-Клер Девиля было получено 200 тонн металлического алюминия. В 1856 году он же получил алюминий электролизом расплава хлорида натрия-алюминия.

В 1885 году был построен завод по производству алюминия в немецком городе Гмелингеме, работающий по технологии, предложенной Николаем Бекетовым. Технология Бекетова мало чем отличалась от способа Девиля, но была проще и заключалась во взаимодействии между криолитом (Na3AlF6) и магнием. За пять лет на этом заводе было получено около 58 т алюминия — более четверти всего мирового производства металла химическим путём в период с 1854 по 1890 год.

Метод, изобретённый почти одновременно Чарльзом Холлом в США и Полем Эру во Франции (1886 год) и основанный на получении алюминия электролизом глинозёма, растворённого в расплавленном криолите, положил начало современному способу производства алюминия. С тех пор, в связи с улучшением электротехники, производство алюминия совершенствовалось. Заметный вклад в развитие производства глинозёма внесли русские учёные К. И. Байер, Д. А. Пеняков, А. Н. Кузнецов, Е. И. Жуковский, А. А. Яковкин и др.

Первый алюминиевый завод в России был построен в 1932 году в городе Волхов. Металлургическая промышленность СССР в 1939 году производила 47,7 тыс. тонн алюминия, ещё 2,2 тыс. тонн импортировалось.

Вторая мировая война значительно стимулировала производство алюминия. Так, в 1939 году общемировое его производство, без учёта СССР, составляло 620 тыс. т, но уже к 1943 году выросло до 1,9 млн т.

К 1956 году в мире производилось 3,4 млн т первичного алюминия, в 1965 году — 5,4 млн т, в 1980 году — 16,1 млн т, в 1990 году — 18 млн т.

В 2007 году в мире было произведено 38 млн т первичного алюминия, а в 2008 — 39,7 млн т. Лидерами производства являлись:

- КНР (в 2007 году произвёл 12,60 млн т, а в 2008 — 13,50 млн т)

- Россия (3,96/4,20)

- Канада (3,09/3,10)

- США (2,55/2,64)

- Австралия (1,96/1,96)

- Бразилия (1,66/1,66)

- Индия (1,22/1,30)

- Норвегия (1,30/1,10)

- ОАЭ (0,89/0,92)

- Бахрейн (0,87/0,87)

- ЮАР (0,90/0,85)

- Исландия (0,40/0,79)

- Германия (0,55/0,59)

- Венесуэла (0,61/0,55)

- Мозамбик (0,56/0,55)

- Таджикистан (0,42/0,42)

В 2021 году было произведено 59 млн тонн алюминия

См. также: Список стран по выплавке алюминия

На мировом рынке запас составляет 2,224 млн т., а среднесуточное производство — 128,6 тыс. т. (2013.7).

В России монополистом по производству алюминия является , на которую приходится около 13 % мирового рынка алюминия и 16 % глинозёма.

Мировые запасы бокситов практически безграничны, то есть несоизмеримы с динамикой спроса. Существующие мощности могут производить до 44,3 млн т первичного алюминия в год. Следует также учитывать, что в будущем некоторые из применений алюминия могут быть переориентированы на использование, например, композитных материалов.

Цены на алюминий (на торгах международных сырьевых бирж) с 2007 по 2015 годы составляли в среднем 1253—3291 долларов США за тонну.

Технический алюминий

Техническим алюминием называют материал с процентным содержанием инородных примесей менее 1%. Очень часто его также называют нелегированным. Технические марки алюминия по ГОСТу 4784-97 характеризуются очень низкой прочностью, но высокой антикоррозионной стойкостью. Благодаря отсутствию в составе легирующих частиц на поверхности металла быстро образуется защитная оксидная пленка, которая отличается устойчивостью.

Марки технического алюминия отличаются и хорошей тепло- и электропроводностью. В их молекулярной решетке практически отсутствуют примеси, которые рассеивают поток электронов. Благодаря этим свойствам материал активно используется в приборостроении, при производстве нагревательного и теплообменного оборудования, предметов освещения.

Химический состав и состояние

Чистый алюминий является довольно слабым конструкционным материалом с пределом прочности около 90 МПа. Однако при добавлении к алюминию небольших количеств таких легирующих элементов как марганец, кремний, медь, магний или цинк, а также соответствующей термической обработки и/или после холодной пластической деформации, предел прочности алюминия – или уже алюминиевого сплава – может достигать 700 МПа.

Многие алюминиевые сплавы имеют широкие интервалы механических и физических свойств в зависимости от вида их состояния. Эти состояния они получают в результате технологической обработки алюминиевого изделия, как термической, так и деформационной. Эти широкие интервалы свойств алюминиевых сплавов дают возможность широкого выбора именно такого алюминиевого сплава, который бы максимально обеспечивал заданные свойства при минимуме затрат.

Микроструктура нелегированного алюминия

Железо и кремний

Поскольку железо и кремний являются основными и обязательными примесными элементами, а также поскольку растворимость железа в твердом алюминии очень мала, то в микроструктуре всех марок алюминия – кроме рафинированного, особо чистого алюминия – видны фазы алюминий-железо и алюминий-железо-кремний. В литом равновесном состоянии в нелегированном алюминии могут присутствовать следующие фазы: FeAl3, Fe3SiAl12, Fe2Si2Al9.

Второстепенные примеси

Второстепенные примеси, например, медь и марганец, находятся в слишком малом количестве, чтобы образовывать собственные фазы, но могут участвовать в образовании других фаз. Чтобы их обнаружить требуется высокое разрешение микроскопа и сложные методики идентификации фаз .

Производство алюминия

Для производства алюминия используют бокситы — это горная порода, которая содержит гидраты оксида алюминия. Мировые запасы бокситов почти не ограничены и несоизмеримы с динамикой спроса.

Боксит дробят, измельчают и сушат. Получившуюся массу сначала нагревают паром, а затем обрабатывают щелочью — в щелочной раствор переходит большая часть оксида алюминия. После этого раствор длительно перемешивают. На этапе электролиза глинозем подвергают воздействию электрического тока силой до 400 кА. Это позволяет разрушить связь между атомами кислорода и алюминия, в результате чего остается только жидкий металл. После этого алюминий отливают в слитки или добавляют к нему различные элементы для создания алюминиевых сплавов.

Виды и свойства алюминиевых сплавов

Алюминиево-магниевые сплавы

Эти пластичные сплавы обладают хорошей свариваемостью, коррозийной стойкостью и высоким уровнем усталостной прочности.

В алюминиево-магниевых сплавах содержится до 6% магния. Чем выше его содержание, тем прочнее сплав. Повышение концентрации магния на каждый процент увеличивает предел прочности примерно на 30 МПа, а предел текучести — примерно на 20 МПа. При подобных условиях уменьшается относительное удлинение, но незначительно, оставаясь в пределах 30–35%. Однако при содержании магния свыше 6% механическая структура сплава в нагартованном состоянии приобретает нестабильных характер, ухудшается коррозийная стойкость.

Для улучшения прочности в сплавы добавляют хром, марганец, титан, кремний или ванадий. Примеси меди и железа, напротив, негативно влияют на сплавы этого вида — снижают свариваемость и коррозионную стойкость.

Алюминиево-марганцевые сплавы

Это прочные и пластичные сплавы, которые обладают высоким уровнем коррозионной стойкости и хорошей свариваемостью.

Для получения мелкозернистой структуры сплавы этого вида легируют титаном, а для сохранения стабильности в нагартованном состоянии добавляют марганец. Основные примеси в сплавах вида Al-Mn — железо и кремний.

Сплавы алюминий-медь-кремний

Сплавы этого вида также называют алькусинами. Из-за высоких технических свойств их используют во втулочных подшипниках, а также при изготовлении блоков цилиндров. Обладают высокой твердостью поверхности, поэтому плохо прирабатываются.

Алюминиево-медные сплавы

Механические свойства сплавов этого вида в термоупрочненном состоянии порой превышают даже механические свойства некоторых низкоуглеродистых сталей. Их главный недостаток — невысокая коррозионная стойкость, потому эти сплавы обрабатывают поверхностными защитными покрытиями.

Алюминиево-медные сплавы легируют марганцем, кремнием, железом и магнием. Последний оказывает наибольшее влияние на свойства сплава: легирование магнием значительно повышает предел текучести и прочности. Добавление железа и никеля в сплав повышает его жаропрочность, кремния — способность к искусственному старению.

Алюминий-кремниевые сплавы

Сплавы этого вида иначе называют силуминами. Некоторые из них модифицируют добавками натрия или лития: наличие буквально 0,05% лития или 0,1% натрия увеличивает содержание кремния в эвтектическом сплаве с 12% до 14%. Сплавы применяются для декоративного литья, изготовления корпусов механизмов и элементов бытовых приборов, поскольку обладают хорошими литейными свойствами.

Сплавы алюминий-цинк-магний

Прочные и хорошо обрабатываемые. Типичный пример высокопрочного сплава этого вида — В95. Подобная прочность объясняется высокой растворимостью цинка и магния при температуре плавления до 70% и до 17,4% соответственно. При охлаждении растворимость элементов заметно снижается.

Основной недостаток этих сплавов — низкую коррозионную стойкость во время механического напряжения — исправляет легирование медью.

Авиаль

Авиаль — группа сплавов системы алюминий-магний-кремний с незначительными добавлениями иных элементов (Mn, Cr, Cu). Название образовано от сокращения словосочетания «авиационный алюминий».

Применять авиаль стали после открытия Д. Хансоном и М. Гейлером эффекта искусственного состаривания и термического упрочнения этой группы сплавов за счет выделения Mg2Si.

Эти сплавы отличаются высокой пластичностью и удовлетворительной коррозионной стойкостью. Из авиаля изготавливают кованые и штампованные детали сложной формы. Например, лонжероны лопастей винтов вертолетов. Для повышения коррозионной стойкости содержание меди иногда снижают до 0,1%.

Также сплав активно используют для замены нержавеющей стали в корпусах мобильных телефонов.

Получение

Алюминий образует прочную химическую связь с кислородом. По сравнению с другими металлами, восстановление алюминия до металла из природных оксидов и алюмосиликатов более сложно в связи с его высокой реакционной способностью и с высокой температурой плавления всех его руд, например таких, как бокситы, корунды.

Обычное восстановление до металла обжигом оксида с углеродом (как например, в металлургических процессах восстановления железа) — невозможно, так как сродство к кислороду у алюминия выше, чем у углерода.

Возможно получение алюминия посредством неполного восстановления алюминия с образованием промежуточного продукта — карбида алюминия Al4C3, который далее подвергается разложению при 1900—2000 °С с образованием металлического алюминия. Этот способ производства алюминия изучается, предполагается, что он более выгоден, чем классический электролитический способ производства алюминия , так как требует меньших энергозатрат и приводит к образованию меньшего количества CO2.

Современный метод получения, , был разработан независимо американцем Чарльзом Холлом и французом Полем Эру в 1886 году. Он заключается в растворении оксида алюминия Al2O3 в расплаве криолита Na3AlF6 с последующим электролизом с использованием расходуемых коксовых или графитовых анодных электродов. Такой метод получения требует очень больших затрат электроэнергии и поэтому получил промышленное применение только в XX веке.

Электролиз в расплаве криолита:

- 2Al2O3 →Na3AlF6 4Al + 3O2

Для производства 1000 кг чернового алюминия требуется 1920 кг глинозёма, 65 кг криолита, 35 кг фторида алюминия, 600 кг анодных графитовых электродов и около 17 МВт·ч электроэнергии (~61 ГДж).

Лабораторный способ получения алюминия предложил Фридрих Вёлер в 1827 году восстановлением металлическим калием безводного хлорида алюминия (реакция протекает при нагревании без доступа воздуха):

- AlCl3 + 3K → 3KCl + Al

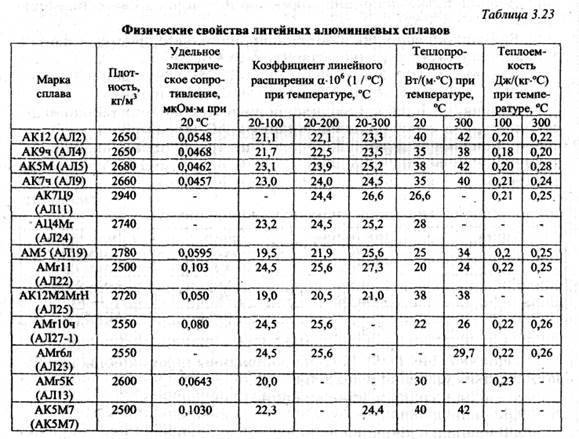

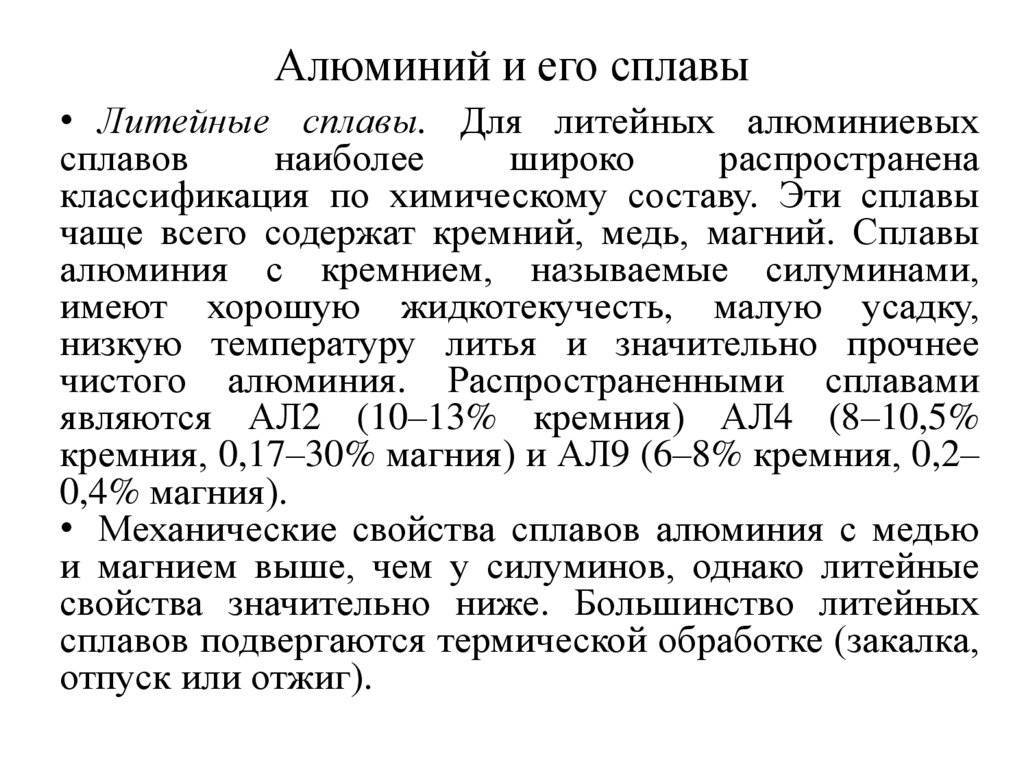

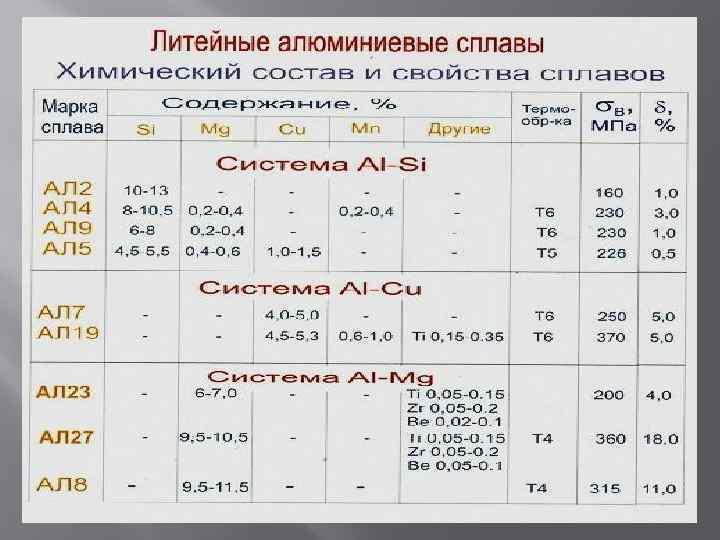

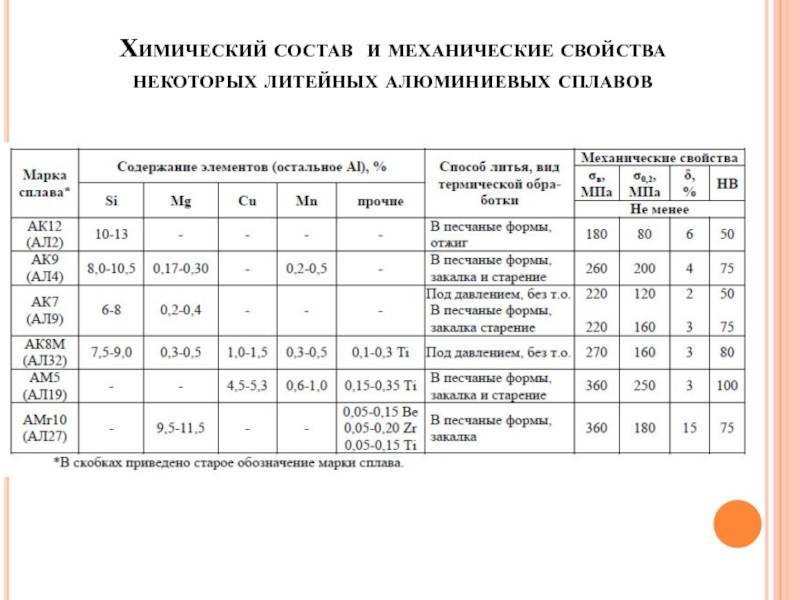

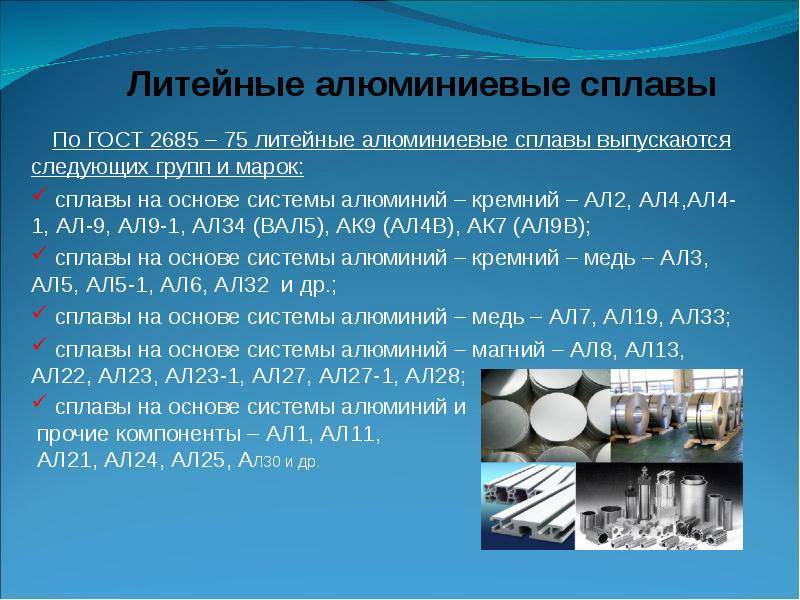

ГОСТ 1583-93: литейные алюминиевые сплавы

Отечественную классификацию литейных алюминиевых сплавов в настоящее время определяет ГОСТ 1583-93. Он включает системы с различными комбинациями алюминия с легирующими элементами И, С, Mg, Mn и Zn

- двойные сплавы Al–И, Al–С, Al–Zn и Al–Mg;

- тройные сплавы Al–И–Mg и Al–И–С;

- четверные сплавы Al–И–Mg–С.

Каждый сплав в этом стандарте имеет двойное обозначение: первое – для чушек и второе (в скобках) – для отливок, например, АК12(АЛ2). Это связано с тем, что в свое время, в конце 1980-х, ГОСТ 1583-89 объединил и заменил в один три стандарта:

- ГОСТ 1583-73 на литейные алюминиевые сплавы в чушках,

- ГОСТ 2685-75 на литейные алюминиевые сплавы в отливках и

- ГОСТ 1521-76 на силумин в чушках.

От ГОСТ 2685-75 и остались буквенно-цифровые обозначения типа АЛ2, АЛ4 или АЛ11. ГОСТ 1583-93 разрешает для отливок применять эти обозначения сплавов без дублирования обозначениями для чушек. Интересно, что ссылки на ГОСТ 2685-75, отмененный более 20 лет назад, все еще встречается, например, на сайтах некоторых литейных предприятий.

Свариваемость алюминиевых и магниевых сплавов

Свариваемость — совокупность определенных свойств материала, позволяющих при рациональном технологическом процессе получать качественные сварные соединения. Часто свариваемость оценивается сопоставлением свойств сварных соединений с аналогичными свойствами основного металла. Принято рассматривать склонность материала к образованию дефектов при сварке (трещин, пор, оксидных плен и другие дефекты), свойства при статических, повторно статических, высокочастотных и ударных нагрузках, коррозионную стойкость с учетом условий эксплуатации изделий. Выбор марки сварочной проволоки при сварке, прихватке и подварке сплавов осуществляется в соответствии c рекомендациями, представленными в табл. 1.

Таблица 1. Марки, химический состав и свариваемость алюминиевых и магниевых деформируемых сплавов •

| Система | Марка сплава | Химический состав % (по массе) | Свариваемость (сварка плавлением) | Рекомендуемые марки сварочной проволоки | Горячеломкость | |||

| без присадки | С присадкой, гр. А. | С присадкой гр. Б | Крестовая проба К, % | Проба МВТУ А, мм/мин | ||||

| Алюминиевые сплавы. | ||||||||

| А. Термические неупрочняемые | ||||||||

| Аl | АД1 | 99,3 Аl | св | св | св | св. А97; св. А85 | 5,0 | 9,0 |

| Аl-Мn | АМц | 1,3 Мn | св | св | — | св. АМц | 0,7 | 7,0 |

| Аl-Mg | AMгl | 1,1 Mg | св | св | — | св. АМн | 12,0 | 6,0 |

| АМг2 | 2,2 Mg; 0,4 Мn | нс | нс | св | св. АМгЗ | 12 | 6,0 | |

| АМг3 | 3,6 Mg; 0,6 Si; 0,5 Мn | св | св | — | св. АМгЗ | 8,0 | 8,0 | |

| АМг4 | 4,3 Mg; 0,6 Мn; 0,06 Ti | св | св | св | св. АМг4 | 10 | 7,0 | |

| АМг5 | 5,3 Mg; 0,6 Мn; 0,06 Ti | св | св | св | св. АМг5 | 10 | 7,0 | |

| АМг6 | 6,3 Mg; 0,6 Мn; 0,06 Ti | св | св | св | св. АМг6 | 8,0 | 8,0 | |

| Б. Термически упрочняемые | ||||||||

| Аl-Сu | Д20 | 6,5 Сu; 0,6 Мn; 0,15 Ti | св | св | — | Д20 | 15 | 6,0 |

| 1201 | 6,3 Сu; 0,3 Мn; 0,06 Ti; 0,17 Zr; 0,1 V | св | св | — | св. 1201 | 5,0 | 10 | |

| 1205 | 6,3 Сu; 0,6 Мn; 0,06 Ti; 0,11 Zr; 0,15 Cd | нс | нс | св | св. 1201 | 12 | 6,0 | |

| Al-Mg-Si | АД31 | 0,6 Mg; 0,5 Si | нс | нс | св | св. АК5 | 15 | 6,0 |

| АД33 | 1,1 Mg; 0,25 Сu; 0,6 Si; 0,25 Сг | нс | нс | св | св. АК5 | 12 | 6,0 | |

| АД35 | 1,1 Mg; 1,0 Si; 0,7 Мn; 0,25 Сг | нс | нс | св | св. АК5 | 12 | 6,0 | |

| АВ | 0,7 Mg; 0,3 Си; 0,85 Si; 0,25 Мn | нс | нс | св | св. АК5 | 10 | 7,0 | |

| Al-Zn-Mg | В92ц | 4,4 Mg; 3,2 Zn; 0,8 Мn; 0,13 Zr; 0,14 Cr | св | св | нс | св. В92ц | 12 | 6,0 |

| 1915 | 1,1 Mg; 3,7 Zn; 0,4 Mn 0,18 Zr | нс | нс | св | св. 1557 | 10 | 7,0 | |

| Al-Mg-Cu | ВАД1 | 2,5 Mg; 4,1 Cu; 0,6 Mn; 0,06 Ti; 0,15 Zr | св | св | нс | ВАД1 | 10 | 7,0 |

| Д1 | 0,6 Mg; 4,3 Cu; 0,6 Mn | нс | нс | нс | D1 | 40 | 2,0 | |

| Д16 | 1,5 Mg; 4,3 Cu; 0,6 Mn | нс | нс | нс | D16 | 50 | 1,0 | |

| Д19 | 2,0 Mg; 4,0 Cu; 0,75 Mn | нс | нс | нс | Д19 | 45 | 2,0 | |

| Al-Mg-Cu-Zn | В95 | 2,3 Mg; 1,7 Cu; 6,0 Zn; 0,4 Mn; 0,18 Cr | нс | нс | нс | В95 | 50 | 1,0 |

| В96 | 2,6 Mg; 2,3 Cu; 8,5 Zn | нс | нс | нс | В96 | 60 | 1,0 | |

| Al-Mg-Si-Cu | АК6 | 0,6 Mg; 2,2 Cu; 0,9 Si;0,6 Mn | нс | нс | нс | АК6 | 45 | — |

| АК8 | 0,6 Mg; 4,3 Cu; 0,9 Si; 0,7 Mn | нс | нс | нс | АК8 | 50 | — | |

| Al-Mg-Cu-Fe-Si | АК4 | 1,6 Mg; 2,2 Cu; 1,2 e; 1,3 Ni | нс | нс | нс | АК4 | 60 | — |

| АК4-1 | 1,6 Mg; 2,2 Cu; 1,2 e; 1,2 Ni | нс | нс | нс | АК4 | 65 | — | |

| Магниевые сплавы | ||||||||

| А. Термические неупрочняемые | ||||||||

| M-Мn | MA1 | 1,9 Мn | св | св | нс | MA1 | 10 | — |

| MA8 | 1,9 Мn; 0,25 Се | нс | нс | св | MA2-1 | 20 | — | |

| Mg-Zn | MA20 (ВМД8) | 1,25 Zn; 0,2 Се; 0,09 Zr | нс | нс | св | MA20-1 | 10 | — |

| Mg-Al-Zn | MA2 | 3,5 Al; 0,5 Zn; 0,3 Мn | нс | нс | св | MA2-1 | 15 | — |

| MA2-1 | 4,4 Al; 1,1 Zn; 0,4 Мn | св | св | нс | MA2-1 | 20 | — | |

| Mg-Zn-Cd-La | MA15 (ВМД3) | 1,6 Cd; 3,0 Zn; 0,9 La; 0,7 Zr | нс | нс | нс | MA15 | 30 | — |

| Mg-Zn-Cd-Nd | MA19 (ВМД6) | 0,6 Cd; 6,2 Zn; 1,7 Nd; 0,7 Zr | нс | нс | нс | MA19 | >30 | — |

| Б. Термические упрочняемые | ||||||||

| Mg-Zn | MA14 (BM65-1) | 5,5 Zn; 0,6 Zr | нс | нс | нс | MA14 | >40 | — |

| Mg-Nd | MA12 | 3,0 Nd; 0,6 Zr | св | св | нс | MA12 | 15 | — |

| Mg-Al-Zn | MA5 | 8,5 Al; 0,5 Zn; 0,3 Mn | св | св | нс | MA5 | 20 | — |

| Mg-Mn-Nd | МА11 | 3,0 Nd; 2,0 Mn: 0,2 Ni | нс | нс | нс | МА11 | >40 | — |

Примечания: 1. св — сплав свариваемый; нс — сплав трудно свариваемый: 2. «Гр. А» — проволока химического состава основного металла; «гр. Б» — проволока химического состава не идентична с основным металлом. 3. при контактной сварке (точечной, роликовой) все сплавы относятся к сплавам свариваемым (св.).

ЛИТЕРАТУРА

- Сварка и свариваемые материалы в трех томах под общей редакцией докт. техн. наук В. Н. Волченко том 1 Свариваемость материалов Под редакцией проф. докт. техн. наук Э. Л. Макарова

- Справочник по сварке цветных металлов / Гуревич С. М.; Отв. ред. Замков В. Н.- 2-е изд., перераб. и доп.- Киев; Наук, думка, 1990.- 512 с.

- Технология и оборудование сварки плавлением. Под редакцией Г. Д. Никифорова. Учебник для студентов вузов. М., «Машиностроение», 1978. 327 с. с ил.

- Технология электрической сварки металлов и сплавов плавлением. Под ред. акад. Б. Е. Патона. М., «Машиностроение», 1974. 768 с.

Микроструктура нелегированного алюминия

Железо и кремний

Поскольку железо и кремний являются основными и обязательными примесными элементами, а также поскольку растворимость железа в твердом алюминии очень мала, то в микроструктуре всех марок алюминия – кроме рафинированного, особо чистого алюминия – видны фазы алюминий-железо и алюминий-железо-кремний. В литом равновесном состоянии в нелегированном алюминии могут присутствовать следующие фазы: FeAl3, Fe3SiAl12, Fe2Si2Al9.

Второстепенные примеси

Второстепенные примеси, например, медь и марганец, находятся в слишком малом количестве, чтобы образовывать собственные фазы, но могут участвовать в образовании других фаз. Чтобы их обнаружить требуется высокое разрешение микроскопа и сложные методики идентификации фаз .