Установка и настройка люнета

Оборудование для токарного станка можно установить только в тех случаях, когда:

- Деталь в месте установки имеет идеальную цилиндрическую поверхность. Это может быть уже готовая круглая заготовка, или на участке соприкосновения болванку специально протачивают на токарном станке под опорное приспособление.

- Заготовка не имеет неисправимой деформации (она долго не хранилась в изогнутом состоянии и не успела принять форму прогиба), иначе выставить люнет будет очень сложно.

Все это актуально, когда проводятся грубые черновые работы. В таком случае со всей поверхности болванки будет сниматься определенный слой металла и можно нивелировать все возможные дефекты формы.

Вначале под деталь заводят нижние кулачки, с помощью измерительного прибора проверяют расстояние по всей длине: от заготовки до станины токарного станка (имеется в виду расстояние от участков болванки с одинаковыми диаметрами). Кулачками поднимается деталь на тот уровень, чтобы все расстояния были предельно одинаковыми. Далее деталь фиксируется сверху третьим кулачком.

В случае, когда нужно установить токарный люнет для финишной обработки изделия, метод установки и настройки отличается от рассмотренного выше:

- Вначале определяются с местом на детали, где будет установлено устройство токарное.

- Замеряют диаметр этого места и подбирают или вытачивают специальную короткую оправку, которая идеально соответствует промеренному диаметру.

- Оправку закрепляют в передней бабке и по ней выставляют люнет.

- Оправку снимают, а на ее место ставят обрабатываемую заготовку. Люнет же закрепляют на заранее подобранное место, соблюдая строгую параллельность с тем местом, где он настраивался по оправке.

Процесс накатывания, виды и назначение

Формообразование при процедуре накатывания выполняют без получения стружки. Оно состоит в том, что инструмент (ролик, резец и т. д.) вдавливается в тело материала и за счет поверхностной деформации получают соответствующий профиль. Как видим накатка – это холодный способ обработки поверхностного слоя детали в процессе, которого формируется сетка, резьба, риски, насечек и другие шероховатости, не нарушая ГОСТ.

Это разрешает на поверхности ряда деталей (ручках, рукоятках, головках винтов) машин и аппаратов для удобства в эксплуатации иметь шероховатость в виде определенного рифленого узора. На данный момент практикуется два основных вида накатки токарной:

- формообразующая;

- упрочняющая;

Первый вариант применяют в формообразовании зубьев на колесах и валах, резьбы на изделиях, нанесении шкалы на приборах. Упрочняющее накатывание поверхности материала используют для увеличения прочности и износостойкости. В ходе накатки токарной на поверхности поделки образуется наклеп, способствующий повышению эксплуатационных свойств материала, и выдерживается гост. Таким способом выполняют пластическую деформацию валов, втулок, осей и других изделий.

Процедура токарной накатки выполняется быстро, а с учетом полученных дополнительных свойств изготовление таких деталей при серийном производстве становится экономически выгодным. Способ токарной накатки применяют для поделок в связи с повышением требований к рабочим характеристикам техники: прочности, высокой производительности, быстроходности, точности и прочих качеств. Данный метод применяют только на поделках с заранее подготовленной поверхностью.

Виды накатных роликов для рифления

Упрочнение поверхностного слоя требуется для повышения эксплуатационных характеристик деталей, как требует гост. После токарной накатки они менее чувствительны к разрушению от усталости, повышается износостойкость и антикоррозийные способности, удаляются микротрещины и риски. Заготовка приобретает нужные размеры и формы. Для выполнения такой работы применяют чаще всего токарные станки.

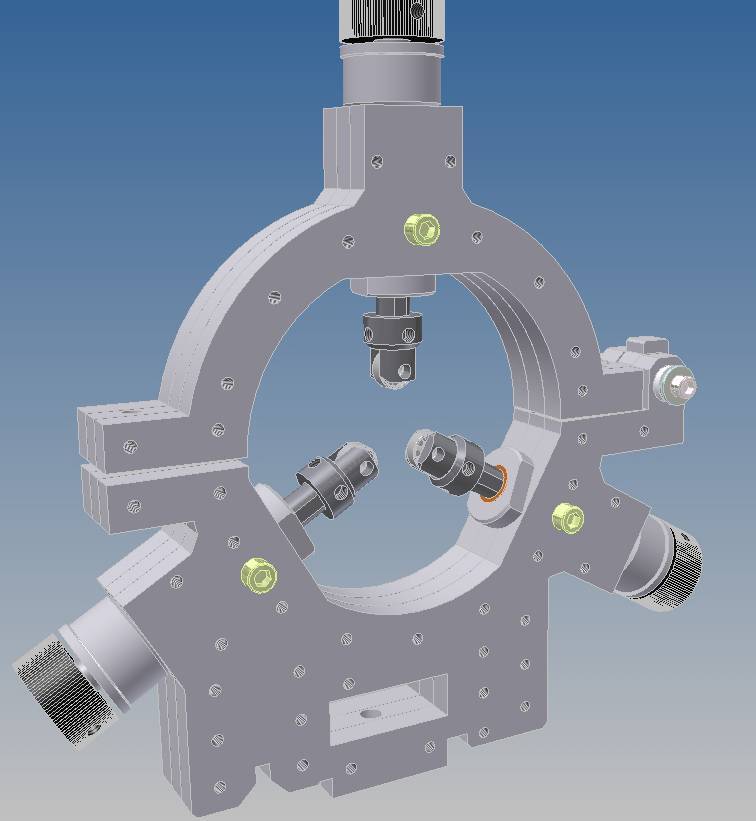

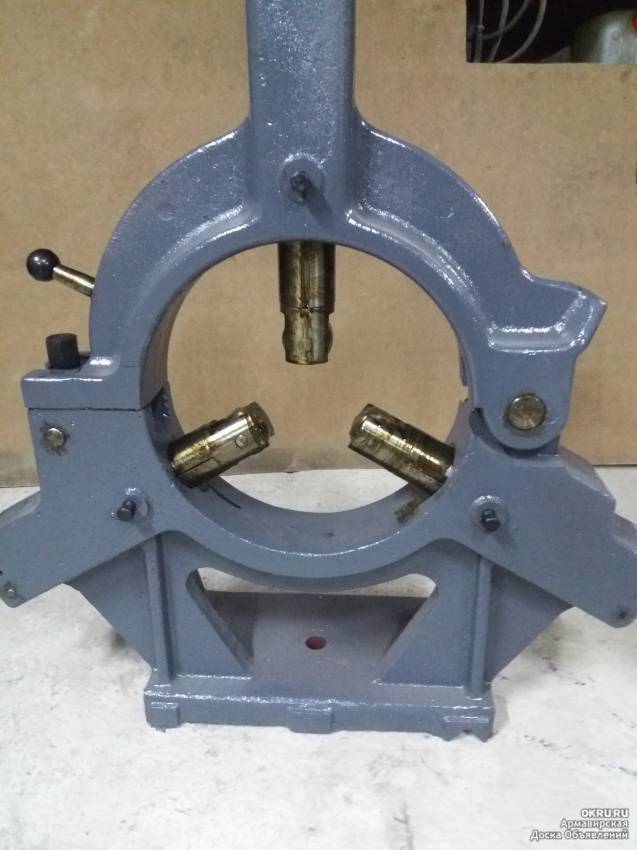

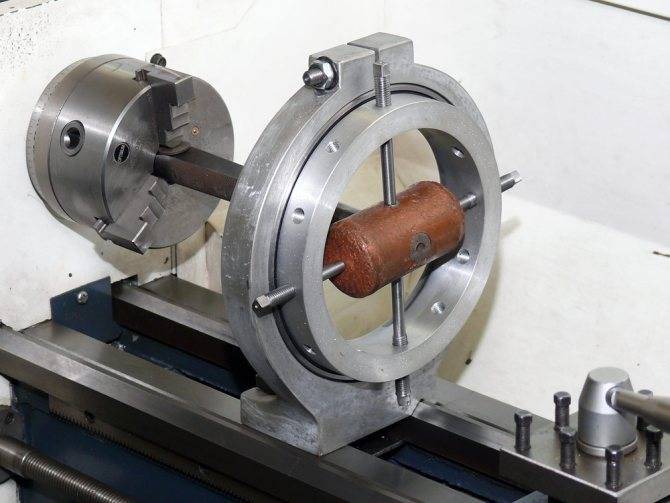

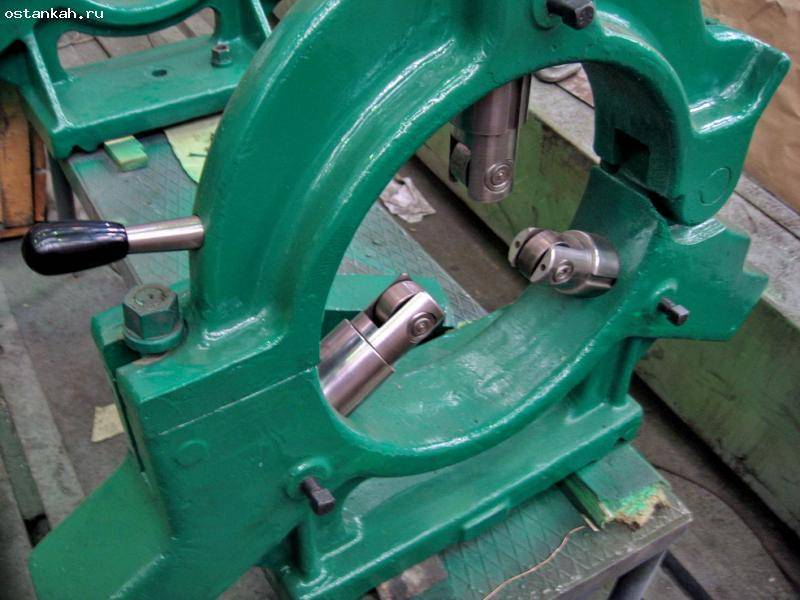

Люнет качения.

Давно эта идея не давала мне покоя и вот наконец удалось её материализовать.

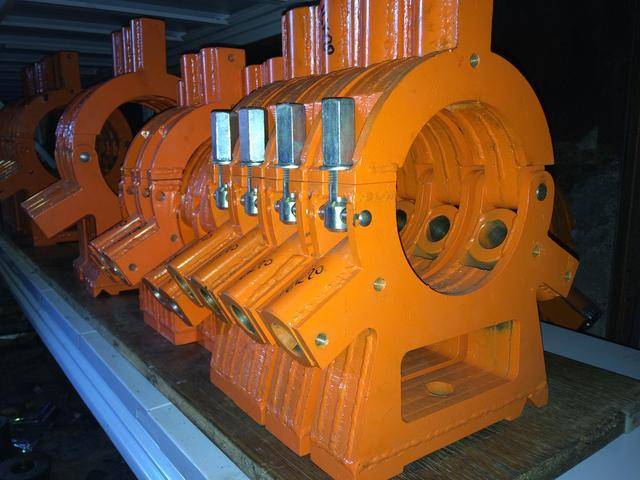

Корпус можно было сделать сварным, но материала нет, поэтому освоил литьё.

Модель из ДСП, слои соединёны шурупами, покрыта парафином с помощью фена.

Опока из того же ДСП, литейная смесь — песок с жидким стеклом.

Подробности по литью: https://www.chipmake…ery/album/5242/

Небольшая утяжина получилась на опоре, где много металла, но она компенсировалась припуском.

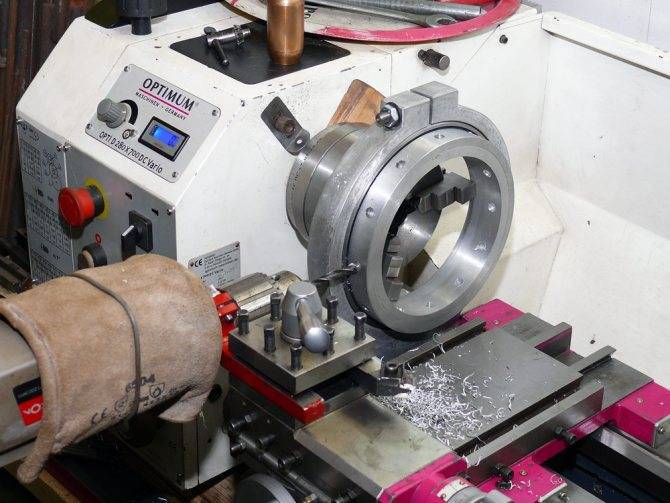

Фрезерного нет, поэтому приходится извращаться на токарном.

Под гребень направляющей подгонял паз гравёром с фрезой на краску — нашёл краплак сорокалетней давности.

Из рессоры сделал планки прижима. Благодаря изгибу, усилие передаётся по краям, напротив направляющих.

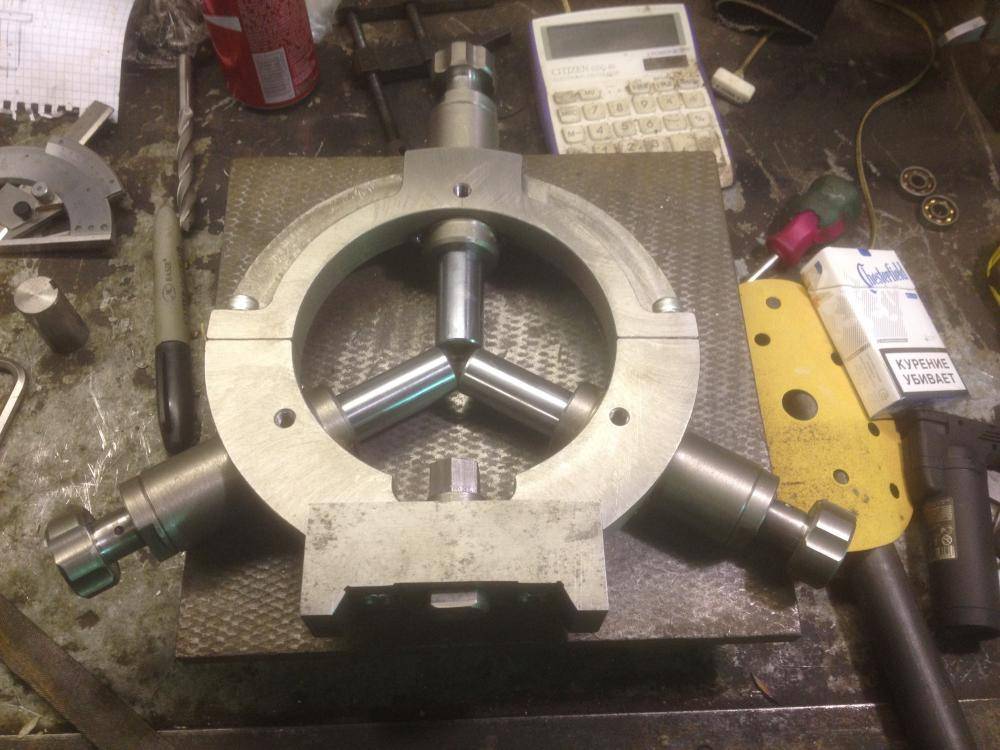

Для расточки сделал оправку под расточную головку на 50 мм, с которой даже не снимал хвостовик.

Крепится на толстостенную трубу, упор под кулачёк — головка завёрнутого болта.

Подрезал торец корпуса, на сколько хватило резца и расточил под подшипник.

Затем с одной установки просверлил хомут под шпильку: по внутреннему диаметру резьбы,

половину по наружному и фрезой под шайбу. Потом разрезал.

На шихту внутреннего кольца выбирал металл, который гнётся, чтобы не отлить из силумина.

В основном были обрезки от бака стиральной машины.

Обточил кольцо с одной установки и перевернув сделал посадку пд подшипник +2 сотки

и проточил конец буртика до 3 мм, там, где будет завальцовка.

Подшипник зашёл плотно, но в меру. Поставил его в корпус наоборот, зажал хомутом и кулачками на разжим.

Потом закатал выступающий край и обрезал лишнее.

Просверлил отверстия в кольце (12 штук) и нарезал резьбу той же дрелью.

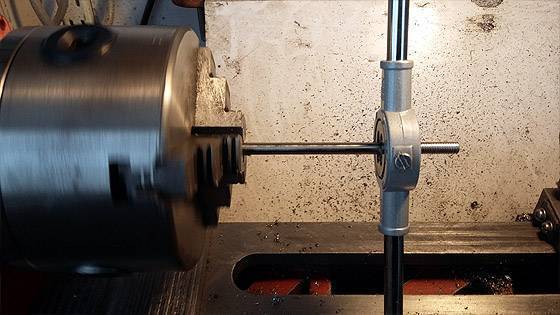

Получился такой люнет.

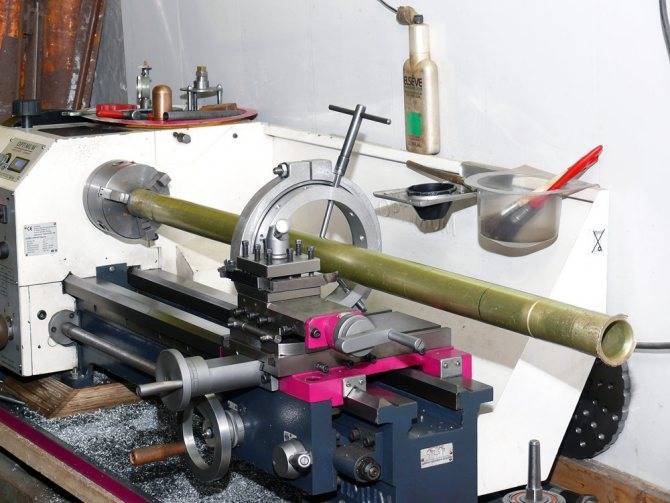

Испытал на отрезании труб. Резал и ждал всякой гадости в виде вибрации, дробления, но не дождался

На удивление резалось легко, хотя я понимал, что с жёсткостью передней бабки не сравнить.

Обрабатывать такие трубы раньше даже в мечтах не было, тем более с патроном 125 мм и шпинделем на 26 мм.

А сейчас возможности значительно расширились. Обрабатывать детали можно практически любой формы

и поверхности — полированная или литейная корка — нужно только что-нибудь подложить.

Шлицы, шпоночные пазы тоже не препятствие.

Вот для наглядности установил…

Если снять заднюю бабку, то длина ограничена только помещением, при наличии роликовых опор.

Подшипник 200х160х20 брал здесь: https://ru.aliexpres…2814786633.html

Прижимные винты в таком виде временно — хочу сделать съёмные наконечники с поверхностью в виде призмы

и упором через шарик.

Если приходится зажимать тонкостенную трубу — количество винтов можно увеличить — 6, 12.

Резюме: девайс понравился, потраченного времени нисколько не жалко.

Блог Ижевска

Станочное оборудование позволяет значительно упростить процессы обработки деталей, не только требует меньше времени, но и повышает безопасность оператора.

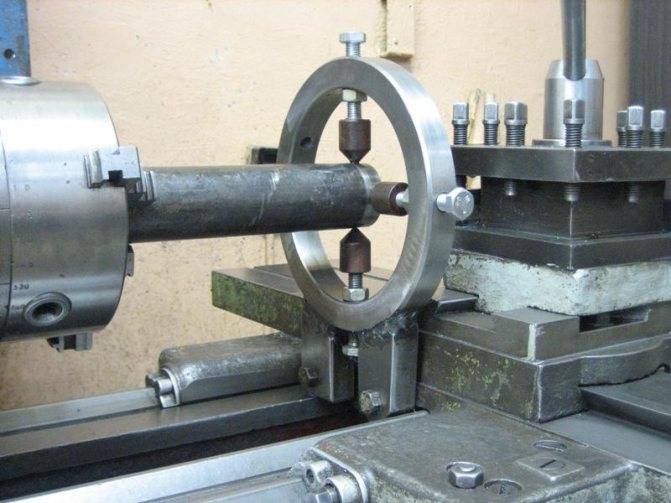

Люнет для токарного станка выполняет две разных функции. Первая из них — создание дополнительной опоры. Благодаря этому достигается возможность обработки тяжелых и громоздких деталей. Вторая — предотвращение прогибания. Имеется в виду то, что длинные заготовки могут прогибаться под собственным весом, поэтому для их корректной обработки требуется дополнительная точка фиксации.

Во многих случаях эксплуатация металлообрабатывающего оборудования тесно связана с обработкой заготовок, которые имеют цилиндрическую форму. В результате получаются круглые детали, которые имеют разную длину, конфигурацию и назначение. Безусловно, обработка деталей, которые имеют небольшую длину, намного легче, но в этом потребность возникает намного реже.

Люнет для токарного станка имеет особый смысл применять в том случае, когда показатели длины превышают ширину более чем в десять раз. В этом случае вне зависимости от прочности исходного материала прогибания не избежать.

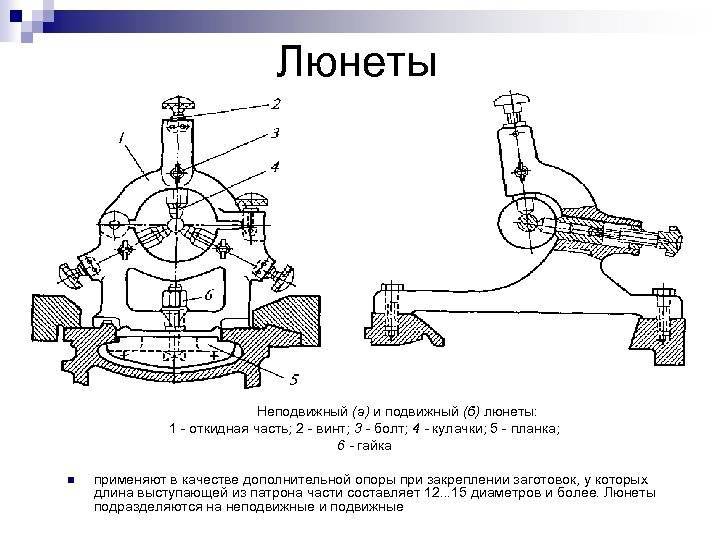

Люнеты следует разделять на два разных типа в зависимости от характера конструкции. Неподвижные монтируются и предусматриваются для стационарного использования. Неподвижность предоставляет возможность обрабатывать деталь очень точно и нейтрализует абсолютно любые вибрации, которые возникают при активном вращении. Крепление к станине осуществляется за счет опорной плиты. Она имеет плоскую форму, при этом используется соединение болтового типа.

Неподвижные люнеты обычно имеют три ролика или кулачка. Один из них является упором сверху, два остальных — крепежи по бокам. Благодаря этому фиксация очень мощная, открываются широкие возможности для обработки.

Подвижная конструкция предусматривает собой основание, которое оснащено специальными отверстиями для крепежей. По сути, этот элемент является цельным и по своему внешнему виду достаточно точно напоминает вопросительный знак. Опорных кулачков обычно два. Один из них расположен сбоку, второй — сверху. А вот третей опорой служит сам резец.

Приобретение люнета для токарного станка — вопрос один

Важно его корректно установить, чтобы минимизировать вибрацию и смещение обрабатываемой заготовки. Монтаж должны осуществлять квалифицированные специалисты, которые имеют опыт работы с оборудованием данного вида

Эксплуатация

При работе с люнетом необходимо соблюдать правила эксплуатации, учитывать особенности рабочего процесса:

- Заранее проверять надежность выставления изделий из металла.

- Использовать защитные очки, робу, перчатки во время проведения работ.

- Только при черновой обработке нужно обрабатывать место, в котором соприкасается дополнительный элемент с рабочей поверхностью.

- Резцы выставлять под отрицательным углом, чтобы они не мешали работать токарю.

- Проверять целостность кулачков. Если на их поверхности появились трещины, неровности, требуется заменить конструкцию.

- Нельзя использовать самодельные приспособления на промышленном производстве, для серийного изготовления изделий из металла.

- При проведении финишной обработки металлический изделий, требуется использовать вали-накладку для дополнительного удержания заготовки.

Для промышленного оборудования нужно покупать качественные приспособления, изготавливаемые из прочных материалов.

Люнеты для токарных станков используются для проведения более точных работ, исключения вибраций, появления неровностей. Настройку может провести начинающий токарь, прочитав пошаговую инструкция. При желании можно изготовить самоделку.

Люнет для токарного станка своими руками

Люнетом в машиностроительной отрасли называется приспособление, представляющее из себя дополнительную опору металлорежущего станка для вращающихся обрабатываемых деталей. Люнет предотвращает прогибание детали, которое может образоваться из-за усилия при резке, причиной также может послужить собственный вес. Это приспособление служит для большей виброустойчивости детали. Его обычно применяют в процессе обработки деталей, имеющих большую длину. К ним относятся длинные нежесткие валы, речь может идти также о деталях, имеющих выступающие части.

Использование

В обычной практике люнет используется на следующих станках:

- круглошлифовальные;

- шлицефрезерные;

- резьбофрезерные;

Рассматриваемое приспособление, в зависимости от метода обработки и технологических условий может иметь неподвижный характер, если оно, как это обычно бывает, прикреплено к станине или иметь подвижность. В последнем случае люнет будет перемещаться так же, как и каретка, суппорт и другие части станка.

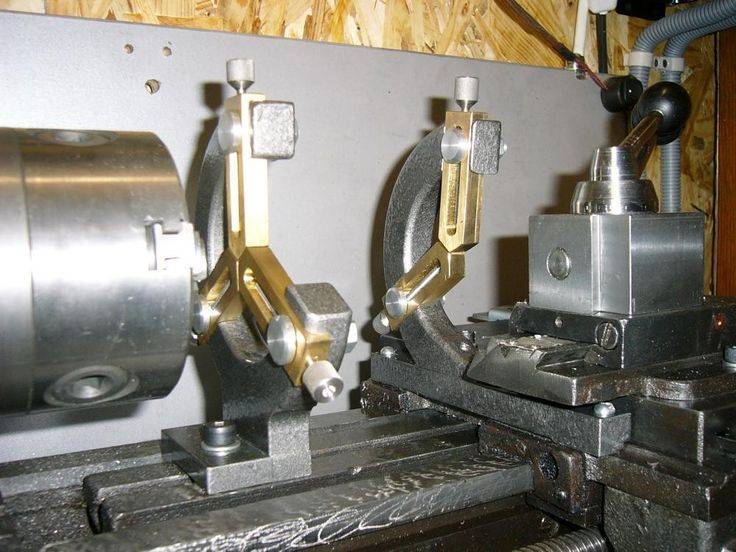

Все эти приспособления подразделяются на два вида, в зависимости от типа опоры. Если имеется в наличии опора, использующая при движении качение, то речь идет о роликовых люнетах, а если скольжение, то кулачковых. Башмаки – это тип специальных люнетов, область использования которых – шлифование, которому подвергаются кольца подшипников или роликов способом, называемым бесцентровой.

Самыми распространенными в простом станочном хозяйстве являются приспособления, имеющие ручное независимое перемещение кулачков. Если же мы говорим о станках, имеющих числовое программное управление, то здесь более всего применяются приспособления, снабженные гидроприводом. В этом случае принцип работы люнета – самоцентрирующий.

Несомненные плюсы

Главное положительное свойство рассматриваемых приспособлений – это значительная степень воздействия на деталь в процессе ее обрабатывания. Увеличивается точность производимой операции, при этом происходит перенос погрешностей формы на обрабатываемую заготовку. Эти параметры определяются в коэффициентах, которые у каждой конструкции люнета свои. Минимальны они у корректирующих устройств.

Ткацкие станки › Ручной Ткацкий Станок Своими Руками

Предлагаем рамки для ручного ткачества производства «Klass&Gessmann» (Германия). В ассортименте продукция и для взрослых, и для маленьких рукодельниц. Наименование.

Станок своими руками › Самодельный Токарный Станок

Самодельный токарный станок с ножным приводом отличная альтернатива современным токарным станкам и может использоваться для изготовления несложных изделий даже там где.

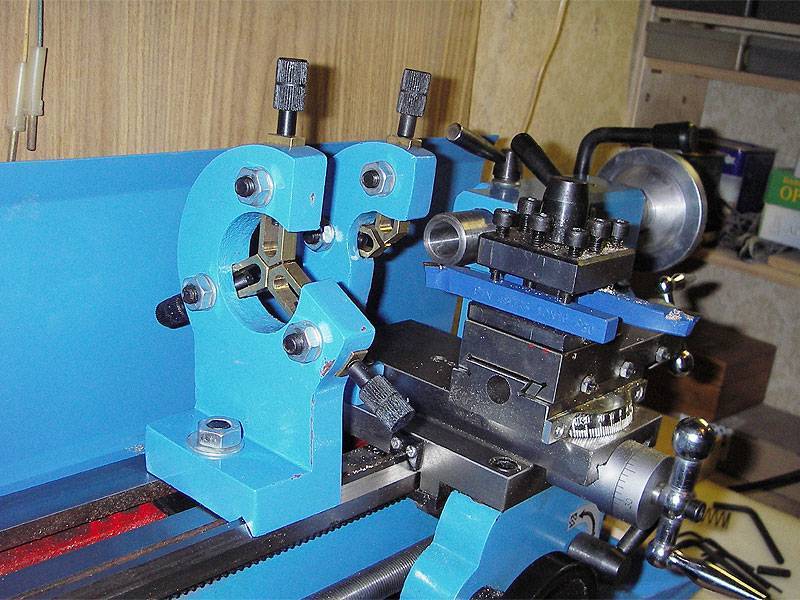

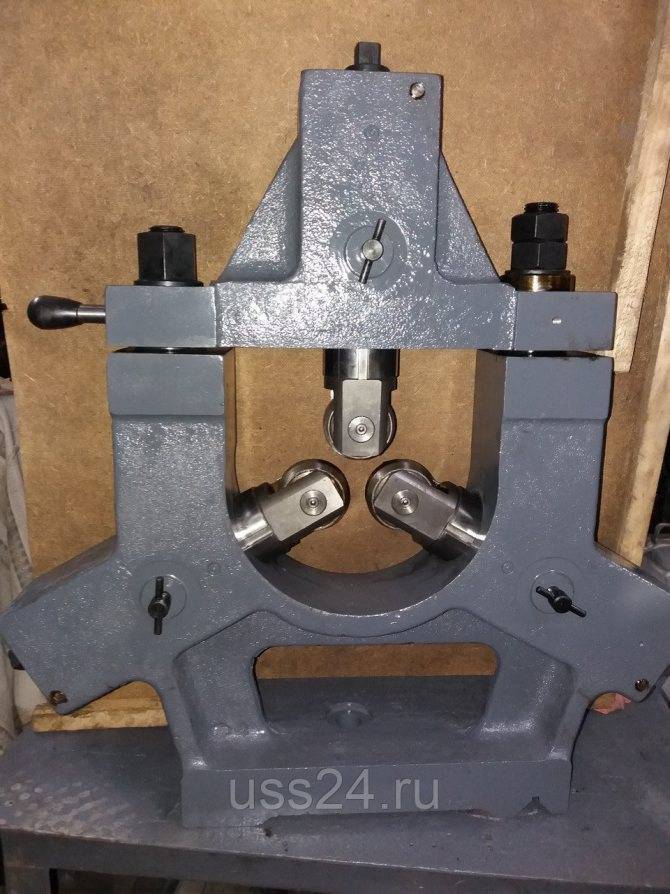

Самодельный неподвижный люнет.

Самодельный неподвижный люнет для моего токарного станка Калибр 350/550.

Люнет приспособление полезное, оно позволяет расширить возможности станка и точность обработки длинных деталей, что для моего хобби может быть очень полезным.

Подвернулся небольшой кусочек стального листа, немного побитый ржой и временем.

Решил сделать из него неподвижный люнет, что только не сделаешь для своего маленького китайского друга.

Приступил к исполнению желания. Вот как это было.

Прорезал на фрезерном станке в листе или заготовке отверстие 100мм.

Примерил к станку.

Отрезал лишний метал, и раскроил его на заготовки для опор подшипников.

Профрезеровал в них пазы.

Вот что у меня получилось.

Сделал небольшой уступ под подшипник с одной стороны, сразу на всех заготовках.

Установил подшипники и примерил к отверстию заготовки люнета. Выглядит вполне похоже на желаемое чудо.

Из небольшого кусочка металла сделал подошву люнету. Сначала прорезал паз под призму.

Ободрал ржавчину и сделал паз, для установки самого люнета.

Этот паз нужен чтобы при сварке детали остались перпендикулярны станине станка, а угол 90 градусов по вертикали можно будет подрихтовать кувалдой или молотком. Вот так выглядит готовая подошва, и заготовка для осей опор подшипников.

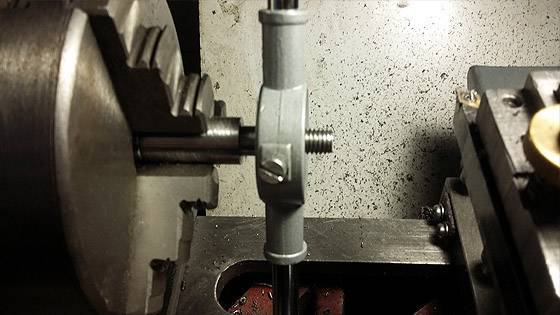

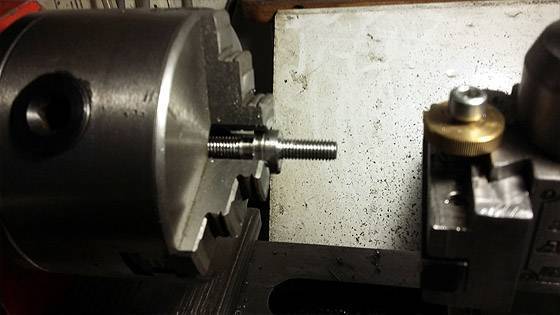

Оси, будут представлять конструктивно обычную шпильку, с утолщением по середине. Вот так мы их нарезаем резьбой М10.

Вот и готово, осталось сделать только отверстие и нарезать резьбу.

На подходящем прутке нарезал резьбу М5.

Вот так это будет собираться до кучи.

На основной заготовке люнета сделал пазы и отверстия для крепления осей и упоров. При помощи поворотного стола окружность просто разделить на 120 градусов.

Вот как выглядит теперь моя заготовка люнета на токарном станке.

Вид на люнет, со стороны задней бабки.

Ах да, добавил гаек на оси, и в местах их установки нарезал ответную резьбу.

Выточил барашки и накатал рельеф, получились такие удобные крутилки.

Вид со стороны оператора, на подошву.

Вид на люнет,со стороны передней бабки.

Осталось только сварка, и опробовать приспособление в работе. Как только будет свободное время, сразу продолжу.

Да испытаний дело пока не дошло, так как уперся в прижим к станине.

Станина у меня, имплантирована дополнительными перегородками в окнах.

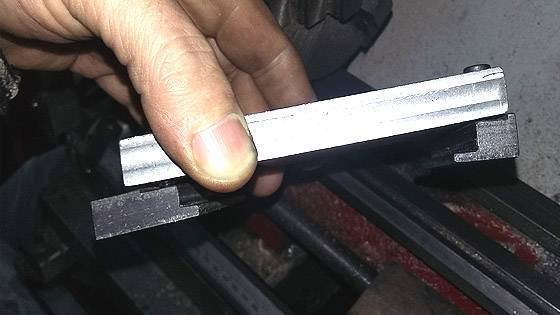

Поэтому прижим снизу не вставить, и я выпилил типа как на суппорте станка планочки.

Переднею планку сделал со сдвигом, так удобней будет снимать или ставить люнет.

Вот как выглядит процесс установки.

На слегка ослабленных винтах, накидываем подошву на станину станка.

Теперь только нужно придвинуть переднею планку и закрутить винты.

Получилось вполне работоспособно на мой взгляд.

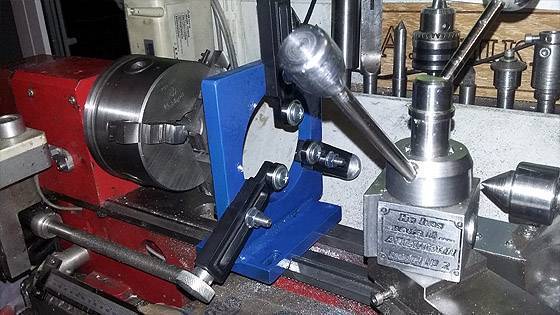

В сборе выглядит так.

Вот теперь точно только сварка нужна.

Приварил подошву к люнету.

Сварщик я ещё тот и подошву лихо выгнуло, такого я сам не ожидал.

Пришлось немного поправить, ну и вот что у меня получилось.

Вот небольшое видео , или пробный пуск…

Ну и ремонт небольшой детали от часов.

Часто спрашивают, что вы на этих станочках делаете.

Принесли вот такую деталь с трещинами.

Нужно укрепить корпус.

Вот из такого кольца, срезанного при изготовлении с будущей шестерни я сделал колечко.

Одел колечко и проточил с наружи.

Получилось не плохо на мой взгляд.

Внешний вид вроде не испортил.

Раскрасил как смог…

Художник из меня ещё тот…

Назад

Вперёд

Виды люнетов для токарных станков

Люнеты для токарных станков бывают разными. Кроме отличий в элементах конструкции, размерах, типах крепления на станину, весь без исключения инструмент может быть отнесен к одной из двух основных категорий:

- Люнеты токарные, которые называются неподвижными. Они устанавливаются стационарно в какую-либо рабочую точку и во время всего цикла обработки остаются там.

- Приспособления, которые называются подвижными. Их местоположение на станине меняется в зависимости от того, куда перемещается токарный резец вдоль заготовки.

Люнеты для шлифовального станка имеют схожую конструкцию с неподвижными приспособлениями токарного станка. Их опорные части покрыты материалом, который не позволяет протирать канавки на заготовке, например баббитом.

Люнет неподвижной конструкции

Люнет неподвижный представляет собой приспособление для токарного станка, целевое назначение которого состоит в том, чтобы поддерживать заготовку длинного размера. Это обеспечивает возможность более точной обработки изделия, исключает появление вибрации. Способ крепления оборудования к станине происходит посредством плоской опорной плиты и болтового соединения. Характерной особенностью всех неподвижных токарных люнетов является наличие трех роликов, или кулачков, два из которых подпирают деталь снизу, третий – производит упор сверху. Для того чтобы установить заготовку на приспособление, верхняя часть последнего имеет возможность откидываться на шарнире, а после закрепления детали возвращается на место и фиксируется специальным болтом. Конструкция неподвижного токарного оборудования полностью соответствует конструкции, описанной в разделе «Устройство и назначение люнета».

Люнет подвижной конструкции

Люнет подвижный представляет немного иную конструкцию опоры, нежели неподвижное устройство. Он уже крепится не за станину, а за суппорт продольный на станке токарном. Это позволяет системе двигаться одновременно и в том направлении, куда движется режущий инструмент. То есть он располагается напротив самого резца. Основное целевое назначение подвижного токарного люнета в устранении изгибов тонких и длинных деталей под воздействием на них резца. Это позволяет избегать заклинивания инструмента и порчи изделия. Приспособление токарное подвижное имеет такие конструктивные элементы:

- Основание с крепежными отверстиями. Это цельнометаллический элемент, который по форме напоминает вопросительный знак. Здесь нет необходимости в откидной части, как у неподвижного токарного люнета, так как деталь легко может быть заведена в приспособление сбоку.

- Опорные кулачки, которых два. Один располагается сверху, другой сбоку. Третьей опорой здесь выступает сам резец.

- Винты для выдвижения и закрепления кулачков.

Люнеты для токарных станков по дереву

Имеют отличную, но схожую конструкцию с люнетами для станков по металлу. Применяется для закрепления конца вместо задней бабки, в результате чего появляется возможность вытачивать полые изделия. Однако, он не заменяет заднюю бабку, т.к. для начала необходимо сформировать цилиндрическую поверхность, и только после этого, установить приспособление.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Люнеты токарные применяют в машиностроении, как дополнительную опору, для того чтобы защитить изделие от прогибов при обработке. Люнеты устанавливаются на токарном либо шлифовальном станке.

Резцедержатели для токарных станков по металлу

Резцедержатель служит для закрепления резцов на суппорте токарного станка, и как следствие, он перемещается в поперечном и продольном направлениях относительного заготовки. Другое название этого устройства — резцовая головка. Подразделяются на двухпозиционные и четырехпозиционные, т.е. в.

Приспособления для токарных станков позволяют облегчить некоторые работы и расширить функциональные возможности серийных станков. Приспособления могут быть заводскими, которые выпускают некоторые фирмы, а могут быть и самодельные. В этой статье я опишу несколько интересных приспособлений, которые будут очень полезны любому мастеру, имеющему в своей мастерской токарный станок, и большинство приспособлений можно изготовить своими руками.

Самодельные приспособления для токарных станков.

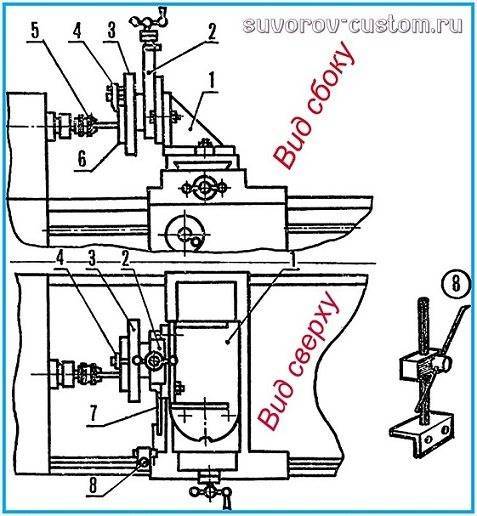

Фрезерная приставка к токарному станку .

Начнём пожалуй с самого нужного и полезного приспособления, которое поможет превратить обычный токарный станок в фрезерный и существенно расширить возможности любого мастера. Эта самодельная фрезерная приставка рассчитана на токарный станок ТВ-4 и ему подобные школьники. Но такую приспособу несложно сделать для любого токарного станка, подогнав размеры под размеры конкретного суппорта.

Эта простая, но надёжная конструкция фрезерной приставки была разработана ещё в советские годы и опубликована в журнале «Моделист конструктор». И с помощью этой приставки можно выполнять на токарном станке фрезерование плоскостей, обработку различных деталей по контуру, производить выборку различных канавок и пазов.

Да и вообще можно осуществлять обработку концевыми и торцовыми фрезами любых поверхностей деталей, за счёт того, что каретка и суппорт станка перемещается по трём координатам, каретка перемещается в вертикальной плоскости, а кронштейн приставки перемещается в горизонтальной плоскости.

Как видно из чертежей, основная деталь приспособления — это кронштейн , который закрепляется на суппорте токарного станка, вместо снятой каретки (салазок) малой продольной подачи. А сама каретка малой продольной подачи снимается с суппорта станка и закрепляется двумя болтами на передней стенке кронштейна приставки вертикально и позволяет вертикально перемещать обрабатываемую деталь.

Резцедержатель можно использовать для закрепления в нём уже не резца, а какой то плоской детали, подлежащей фрезерованию. А можно снять резцедержатель и использовать вместо него какие то самодельные тисочки, если обрабатываемая деталь более объёмная.

Так же вместо резцедержателя можно закрепить на штатной шпильке не тиски, а патрон от маленького токарного станка, если фрезеруемая деталь цилиндрическая, а не плоская. Или вместо патрона использовать планшайбу из комплекта токарного станка. И именно вариант с планшайбой 3 (с прихватами 4) и показан на чертеже ниже.

Планшайба насаживается на штатную шпильку для резцедержателя и зажимается гайкой. Ну а обрабатываемая деталь уже зажимается в планшайбе с помощью прихватов 4, как обычно. А вообще вариантов закрепления обрабатываемой детали может быть несколько, в зависимости от её конфигурации и размеров.

Кронштейн приставки вырезается болгаркой из обычной листовой стали толщиной 8 мм и затем его передняя стенка 1, боковые стенки 2 и основание 3 свариваются между собой электросваркой. При сварке разумеется везде учитываем, чтобы были выдержаны прямые углы.

Когда кронштейн будет сварен, в нём с помощью свёрл и шарошек делаем центральное отверстие и отверстия для крепления кронштейна к суппорту станка, с помощью штатных шпилек и гаек М8. Для центровки кронштейна на суппорте станка служит направляющая шайба 4, которая приваривается к нижней пластине и хорошо видна на верхнем чертеже.

Благодаря полукруглым пазам в передней стенке 1 кронштейна, которые сделаны на 30º в каждую сторону, можно будет прокручивать в вертикальной плоскости закреплённую каретку и деталь на эти же 30º в разные стороны, что расширяет возможности обработки фрезой детали под разными углами.

Обработка деталей в люнетах

Длинные и тонкие детали, длина которых в 10-12 раз больше диаметра, при обтачивании прогибаются под действием собственного веса и сил резания, в результате чего они получают бочкообразную форму – в середине толще, а по концам тоньше. Избежать этого можно, применив особое поддерживающее приспособление – люнеты. При применении люнетов можно обтачивать детали, снимая стружку большего сечения, не опасаясь прогиба их.

Люнеты бывают неподвижные и подвижные.

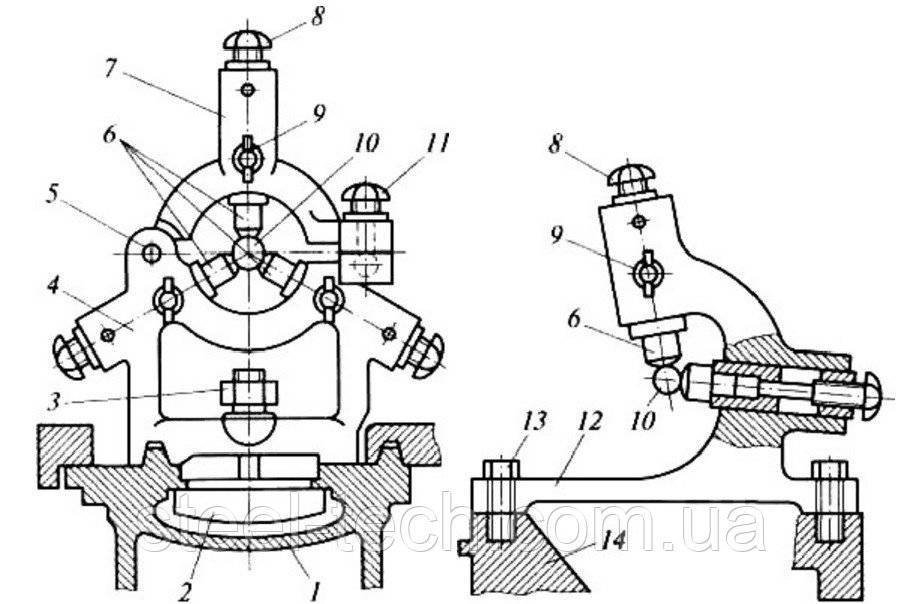

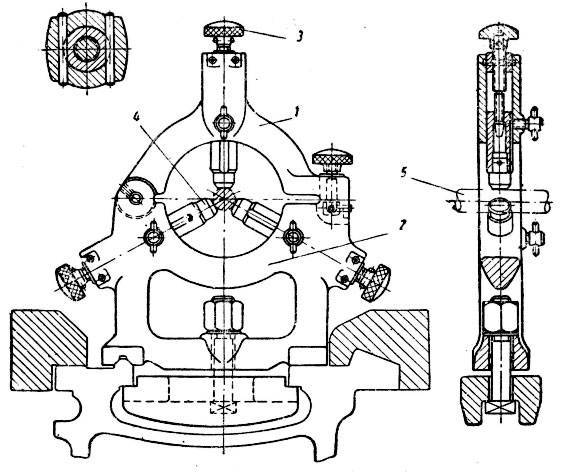

Неподвижный люнет

Неподвижный люнет (рис. 339) состоит из чугунного корпуса 1, с которым посредством болта 7 скрепляется откидная крышка 6, что облегчает установку детали. Основание корпуса люнета имеет форму соответственно направляющим станины, на которых он закрепляется планкой 9 и болтом 8. В корпусе при помощи регулировочных болтов 2 перемещаются два кулачка 4, а в крышке – один кулачок 5. Для закрепления кулачков в требуемом положении служат винты 3. Такое устройство позволяет устанавливать в люнет валы различных диаметров.

Рис. 339. Неподвижный люнет

Прежде чем установить заготовку в люнет, нужно проточить у нее посредине канавку под кулачки шириной немного больше ширины кулачка (рис. 340). Если заготовка имеет большую длину и небольшой диаметр, то при протачивании такой канавки неизбежен прогиб самой заготовки. Во избежание этого вначале протачивают дополнительную канавку ближе к концу заготовки и, установив в ней люнет, протачивают основную канавку посредине.

Рис 340. Обтачивание детали с применением неподвижного люнета

Иногда заготовка может оказаться настолько длинной и тонкой, что одной основной канавки не хватит. В подобных случаях протачивают еще две или больше дополнительных канавок.

Обработка в люнете

Обработку в люнете ведут так: обтачивают деталь до канавки, т. е. до места, где находится люнет, затем перевертывают деталь, устанавливают ее опять в центрах и, снова закрепив в люнете, обтачивают остальную часть вала.

В некоторых случаях нецелесообразно точить дополнительные канавки; тогда применяют способ, показанный на рис. 341 и 342. Цилиндрическую втулку 2 (рис. 342) надевают на среднюю часть заготовки 1 и с помощью болтов 4 устанавливают концентрично с осью заготовки. Концентричность втулки проверяют индикатором 3, как показано на рис. 342.

Заготовку с надетой втулкой устанавливают в люнет (рис. 341), а торцами – в центры и обтачивают до люнета. После этого открывают люнет, снимают заготовку с центров и удаляют втулку. Затем заготовку перевертывают и, установив кулачки люнета по диаметру обточенной части, обтачивают оставшийся участок заготовки.

Неподвижные люнеты применяют также для отрезания концов и подрезания торцов у длинных деталей. На рис. 343 показано использование неподвижного люнета при подрезании торца: деталь закреплена одним концом в трехкулачковом патроне, а другим установлена в люнете.

Рис. 342. Проверка концентричности установки втулки для обработки детали в неподвижном люнете

Рис 341. Обтачивание детали со втулкой в неподвижном люнете

Таким же образом можно обработать точные отверстия с торца длинной детали, например расточить коническое отверстие в шпинделе токарного станка или просверлить такую деталь по всей ее длине.

Кулачки неподвижного люнета должны быть установлены точно по диаметру детали с центром на оси шпинделя; их не следует зажимать туго. Поверхность детали, поддерживаемую

Рис. 343. Подрезание торца детали, установленной в патроне и неподвижном люнете

Рис. 344. Неподвижный люнет с шарикоподшипниками для скоростной обработки

кулачками, необходимо смазать маслом, чтобы уменьшить трение и предотвратить образование задиров.

Люнеты с жесткими кулачками не пригодны для скоростной обработки вследствие быстрого износа кулачков.

Рис. 345 Обтачивание детали с применением подвижного люнета

При скоростной обработке применяют люнеты с роликовыми или шариковыми подшипниками (рис. 344)

В этом случае трение скольжения заменяется трением Качения, благодаря чему уменьшается нагрев обрабатываемой детали, что важно при работе на больших скоростях резания

Подвижный люнет

Подвижный люнет (рис. 345) закрепляют на каретке суппорта. Вместе с ней он, следуя за резцом, перемещается вдоль обтачиваемой детали и поддерживает ее в месте приложения усилия, предохраняя от прогибов. Подвижный люнет применяют при чистовом обтачивании длинных деталей. Он имеет только два кулачка. Их выдвигают и закрепляют так же, как кулачки неподвижного люнета.