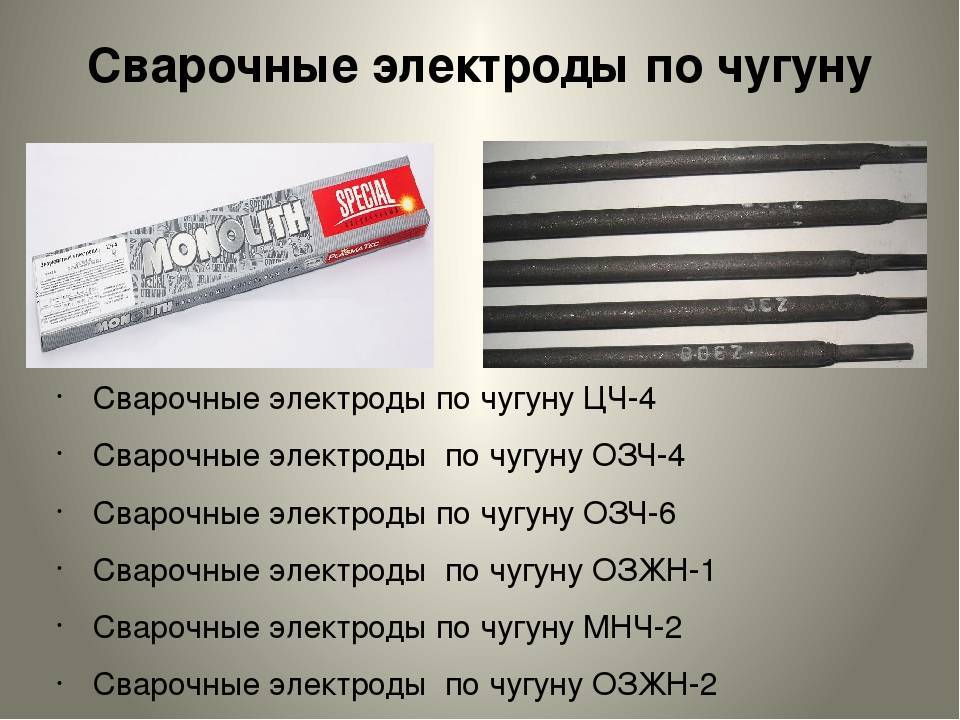

3 Электроды по чугуну – какими бывают?

Сварочные электроды для работы с чугунными деталями описываются и выбираются по используемому виду стержня. Он может быть сделан из следующих материалов:

- проволока из сталей легированного класса;

- сварочная стальная проволока;

- чугунные прутки;

- проволока из меди либо сплавов данного химического элемента.

Сварочные электроды из стали обязательно имеют покрытие, в котором в немалых количествах присутствует ферросилиций. Его наличие в покрытии дает возможность получить при сварке серый чугун. Стальные стержни обычно применяются при соединении несложных по форме деталей, которые планируется эксплуатировать в дальнейшем при малых нагрузках. Если сварочные работы с такими электродами производит опытный специалист, полученное соединение отличается превосходной плотностью, что позволяет осуществлять механическую обработку изделия.

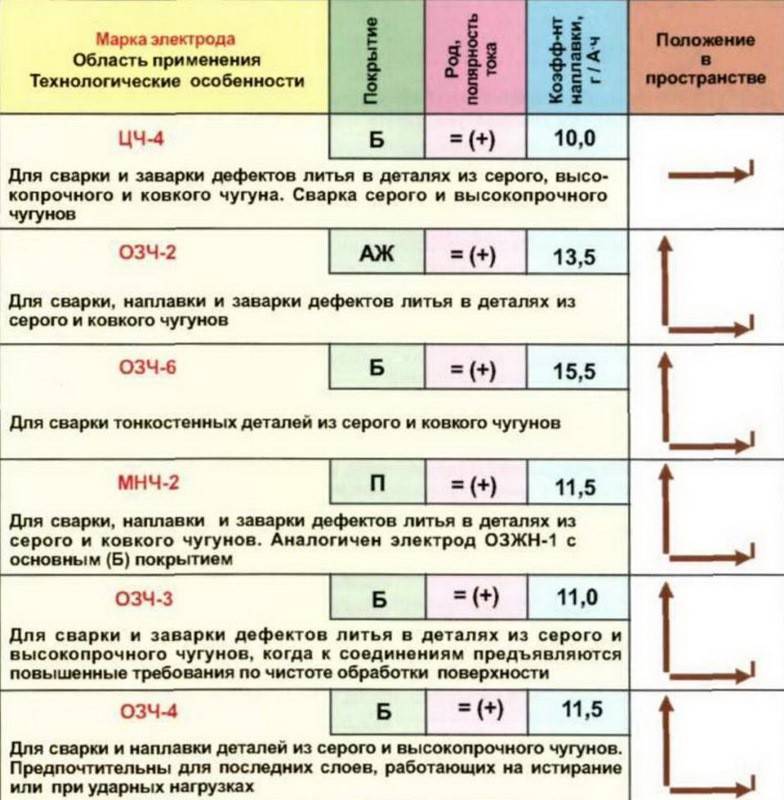

Маркировка сварочных электродов для чугуна из стальной проволоки – Св-08А и Св-08. Также к данной категории сварочных стержней относят изделия:

- ЭМЧС. Стержень этих электродов сделан из проволоки (низкоуглеродистой), а специальное покрытие состоит из трех слоев – газообразующего и шлакоформирующего, легирующего, газозащитного. ЭМЧС позволяют не выполнять предварительный нагрев заготовок, они идеальны для сваривания деталей малой толщины (до 10 миллиметров и не более того).

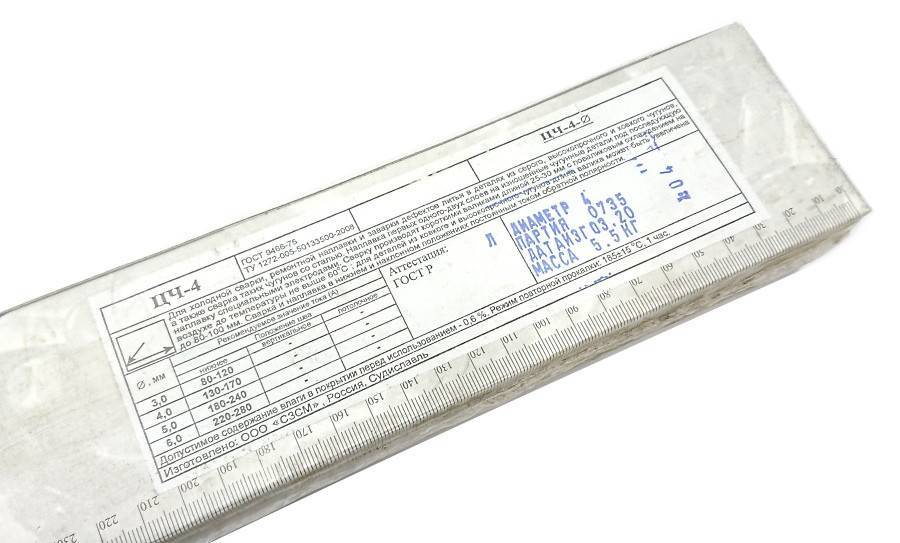

- ЦЧ-4. Самые, пожалуй, распространенные электроды с особым покрытием из компонентов, вступающих очень интенсивно в соединение с углеродом. В процессе такой химической реакции формируются нерастворимые в железе карбиды.

- МНЧ-1. Электроды из монель-металла (от 60 до 70 процентов никеля и от 25 до 30 процентов меди) обеспечивают стойкость материала к формированию трещин, характеризуются качественной обрабатываемостью наплава. Наличие в стержнях из монель-металла никеля и меди способствует процессу графитизации, а также снижению растворимости в железе углерода (и это при том, что указанные элементы с углеродом никаких соединений не образовывают). Озвученные процессы гарантируют значительное снижение опасности отбеливания.

- Чугунные стержни. На них наносятся покрытия двух видов: из 24 % (примерно) углекислого бария и 55 % карборунда, соединенных жидким стеклом, и из графитообразующих компонентов.

Информация о том, какими электродами варить чугун, будет неполной без описания комбинированных сварочных стержней. К таковым относят далее приведенные изделия:

- ОЗЧ-1: железомедные стержни сечением 4–5 миллиметров с покрытием из 50 % железного порошка и такого же количества специальной смеси УОНИ-13;

- пучки стержней для сварки (стальной электрод плюс два прутка из меди, реже один);

- медные виды электродов с жестяной оплеткой.

Тип и маркировка

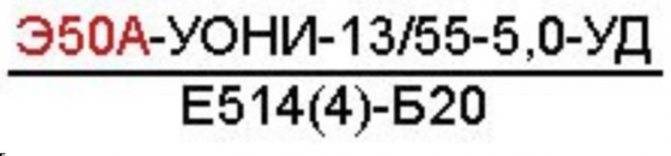

Попробуем расшифровать обозначение электродов на примере маркировке, приведенной на рисунке.

Первый комплект цифр и литер, присутствующий на пачке электродов указывает на тип изделия. В примере это Э50А.

Расходники такого типа используются для соединения изделий, изготовленных из легированной и низколегированной упрочненной стали. Само обозначение следует расшифровывать так:

- Э – изделия, применяющиеся для дуговой ручной сварки;

- 50 – максимальная прочность, измеряемая в кгс/мм2;

- А – шов характеризуется улучшенным параметром ударной вязкости, рубец пластичен.

Расшифровка электрода для сварки не вызывает затруднений, главное – запомнить или записать основные обозначения.

Марка

Присутствующие далее литерные и цифровые обозначения в маркировке электрода – его марка. Она устанавливается стандартом либо патентуется заводом-изготовителем. При этом, один и тот же расходник может относиться к нескольким маркам.

Диаметр

Расшифровка электродов по идущим далее цифрам обозначает сечение стержня в мм. По этому показателю подбор осуществляется в соответствии с толщиной металла изделия. Для нашего случая это цифра «5».

Назначение

Электродные расходники также предназначаются для соединения или наплавки определенных сортов металла. В приведенном обозначении литера «У» указывает на использование изделия для сварки низколегированных сортов стали, показатель прочности которых составляет до 60 кгс/см2.

Если требуется сваривать стали с более высоким параметром прочности, нужно использовать расходники с литерой «Л». Для соединения жаростойких сталей используются стержни с индексом «Т», для особых сталей применяются элементы с литерой «В».

Изделия, используемые для наплавочных работ, шифруются символом «Н».

Коэффициент толщины покрытия

Следующие символы в маркировке показывают толщину обмазки. Литера «Д» в приведенном примере означает толстое покрытие. Кроме «Д», элементы также выпускаются с толщиной покрытия:

- тонким – Т;

- средним – С;

- очень толстым – Г.

Какой стержень предпочесть, зависит от способа ведения работ и толщины металла.

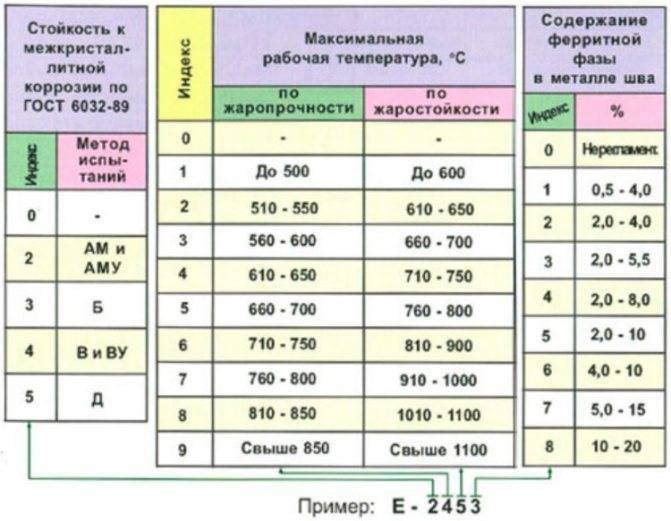

Группа индексов

Классификация по данному принципу считается самой сложной, так как в ней учитывается одновременно несколько параметров. Индексы всегда указываются на упаковке расходников, используемых для работы с высоколегированной сталью.

В примере каждая из цифр обозначает:

- 5 – сопротивление образованного шва коррозионным процессам.

- 1 – жаростойкость рубца при назначенной температуре.

- 4 – наибольшая эксплуатационная температура рубца. При наличии скобок – количество феррита в шве.

В таблице показаны параметры металла рубцов при сварке высоколегированных элементов.

Условная классификация наплавочных стержней может включать две группы индексов. К ранее описанному индексу добавляется еще 3 цифры, отделенных дробью от первого индекса и приведенных через дефис.

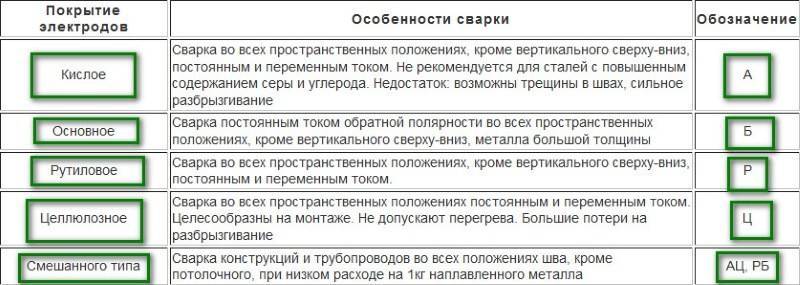

Тип покрытия

Заключительные обозначения в маркировке.

Помимо приведенных типов обмазок, электродные расходники выпускаются также и без обмазки, к примеру, прогревочные, которые не используются для работ с применением инверторов либо иных сварочных агрегатов.

Электрод для прогрева бетона ВР-4 представляет собой «голые» прутки длиной 3 метра, используемые для нагревания толщи раствора при выполнении зимних бетонных работ.

Пространственное положение

Любой из видов стержней используется только для сварки в соответствующем расположении. В рассматриваемом примере представлен стержень, используемый для соединения в любых положениях, но не в вертикальном – цифра 2.

Изделия выпускаются с иными цифрами в обозначении:

- 1 – универсального применения;

- 3 – для горизонтального либо вертикального применения;

- 4 – для размещенных внизу соединений.

Цифры принимаются в соответствии с принятыми во всем мире стандартами, они присутствуют и на упаковках изделий импортного производства.

Характеристики сварочного тока

Не на всех упаковках встречаются такие обозначения. В примере приведена цифра «0», обозначающая, что данными стержнями сварщик может пользоваться только на постоянном токе с обратной полярностью.

Электроды для нержавейки – марки и виды

Электроды для сварки нержавейки – это огромный список марок. Наибольшее распространение среди сварщиков получили три марки это ЦЛ-11, ОЗЛ-6 и НЖ-13

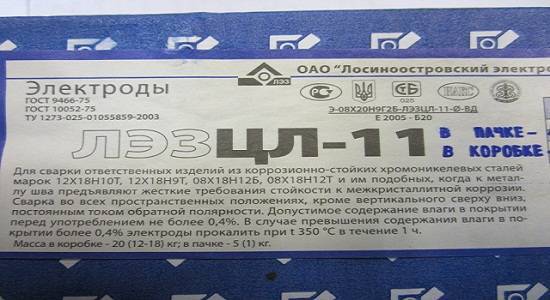

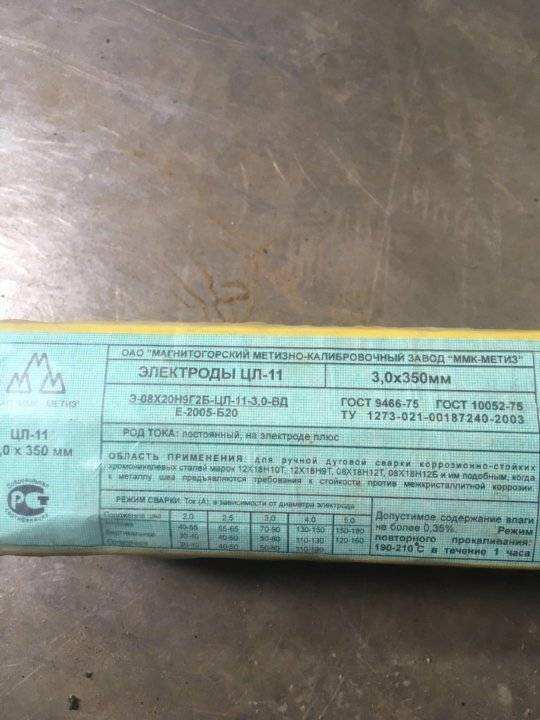

ЦЛ-11

Эта марка электродов используется для соединения сталей, в которых большое содержание хрома и никеля. К примеру, стали марки 08Х18Н12Т или последняя буква «Б». Именно содержание этих двух металлов создают такое свойство стали, как высокая антикоррозийная стойкость. Поэтому к сварочному шву стальных заготовок этой марки предъявляются достаточно жесткие требования.

Для этого используется ручная сварка при температуре +450С с применением постоянного тока. Обмазка электрода состоит из фтористых компонентов и карбоната. Сварку можно проводить в любом положении кроме вертикального. Преимуществ у шва, сделанного этим электродом по нержавеющей стали много.

- Прочность шва.

- Его пластичность.

- Немалая ударная вязкость.

- Внутри шва не образуются процессы по кристаллизации коррозии.

- Шов получается аккуратным и ровным.

- В процессе проведения сварочных работ не присутствует разбрызгивание металла сварочного стержня.

ОЗЛ-6

Этот электрод для сварки нержавеющей стали используется в тех случаях, если соединяемая конструкция будет эксплуатироваться в условиях с высокой температурой – до 1000С. При этом все достоинства этой марки в точности совпадают с предыдущим видом. Сварку проводят только постоянным током.

НЖ-13

Электроды по нержавейке этой марки используются для соединения деталей из пищевой стали. Практика так же показала, что расходники данного типа прекрасно варят заготовки не только сплавов, где присутствуют хром и никель, но и с участием в сплаве молибдена.

И еще несколько популярных марок.

ЗИО-8 используется для соединения жаростойких нержавеющих сталей. Обмазка – основная, варить можно постоянным током, полярность – обратная. Способ сварки – любой (нижний, верхний, вертикальный).

ЭФ400/10У используется, когда надо сварить заготовки из нержавейки аустенитного класса. Обычно детали из такого металла используют в агрессивных средах жидкого типа, в которых температура поднимается до +350С.

НИИ-48Г. Это универсальный электрод, который применяется для сваривания ответственных конструкций из специальных и низколегированных сталей. Имеет основной вид покрытия. Режим сварки: ток – постоянный, полярность – обратная. Положение электрода – любое.

ОЛЗ-17У. Применяются для ручной электродуговой сварки нержавеющих сталей, которые работают в средах, где используется фосфорная или серная кислота. Варить можно в любых положениях, кроме вертикального сверху вниз. Ток – постоянный, полярность – обратная. Сварочный процесс этим электродом требователен к чистоте сварных кромок

Особое внимание свариванию деталей большой толщины, где необходимо проводить двустороннюю разделку сварных кромок.

ЭА. У этой марки достаточно широкий модельный ряд

Но практически все они рекомендованы для проведения сварки ответственных конструкций, которые собираются из легированных сталей высокой прочности. После использования электродов по нержавейке этой маркировки обработка шва не требуется. Сваривание необходимо проводить короткой дугой.

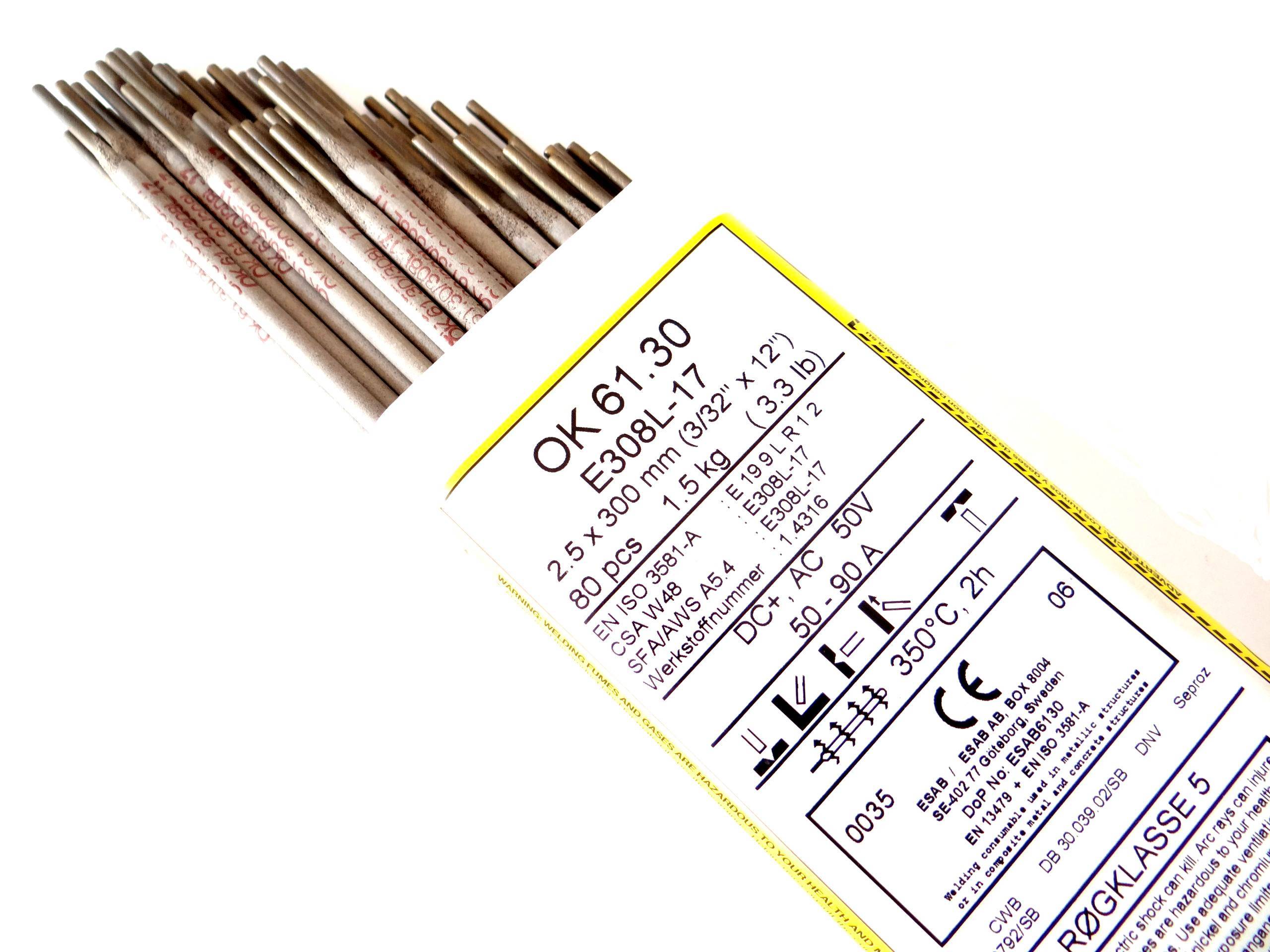

Большой популярностью среди профессионалов пользуются электроды для сварки нержавеющей стали от шведской компании ESAB.

- ОК 61.30 – универсальная модель, в которой углерод содержится в небольших количествах. Легкий поджиг (даже повторный), шов получается ровным, шлак отделяется от металла легко. Обмазка – рудно-кислая. Можно варить переменным током или постоянным (полярность – прямая). Пространственное положение электрода – любое, кроме сверху вниз.

- ОК 61.35 используется для сваривания ответственных конструкций, которые будут эксплуатироваться при перепаде температур от -196С до +400С. Часто его применяют для сварки трубопроводов разного назначения. Обмазка – основная. Ток – постоянный, полярность – прямая.

- ОК 67.45. Электрод двойного назначения. То есть, может использоваться для соединения нержавеющих сталей и применяться в процессе наплавки металлов с ограниченной свариваемостью. Проходит в качестве первого слоя, далее на полученный шов наплавляются металлы износостойкого типа. Шов из такого электрода прекрасно переносит трение и высокие температуры, легко поддается обработке.

- ОК 63.30 – это электрод общетехнического назначения, то есть универсальный. Используется для сварки почти всех марок нержавеющих сталей.

Выбор электродов

Несмотря на агрессивную среду, выход всегда можно найти. Современные производители стараются создать наиболее приемлемые составы для покрытия электродов. Это необходимо для того, чтобы они образовывали прочные сварочные швы

Особое внимание уделяется шлаку, который образовывается при сгорании основы

Электроды по нержавейке обязательно должны хорошо зажигаться и активно гореть при сварочной дуге. Также они должны равномерно расплавляться и создавать ровный шов. После окончания – легко удаляться с поверхности.

Для сварки используются такие электроды, с покрытием:

- Рутиловые;

- Основные;

- С повышенной степенью наплавки;

- Специальные

Самыми популярными разновидностями среди электродов по нержавейки считаются : ЦТ-15, ЦЛ-11, ОЗЛ-6, НЖ-13. Также могут применяться различные типы ЦЛ. Резкие перепады температур и давления не страшны для таких стержней электродов.

ЦЛ-11. Основное покрытие. Имеет общетехническое назначение. Для сварки сталей марок типа 08Х18Н10, 08Х18Н10Т, 12Х18Н10Т, 08Х18Н12Б, AISI 321, 347 и им подобных, эксплуатирующихся при температурах до 350°C когда к металлу сварного шва предъявляются требования стойкости к межкристаллитной коррозии. Электроды ЦЛ-11 производятся на заводе ЭСАБ-СВЭЛ в Санкт-Петербурге.

ОЗЛ-6. Основное покрытие. Для сварки литья и проката из жаростойких сталей типа 20Х23Н13, 20Х23Н18. Производятся на заводе ЭСАБ-СВЭЛ в Санкт-Петербурге.

ЭА-400/10У – электрод для сварки оборудования из коррозионностойких стали аустенитного класса марок 08Х18Н10Т, 08Х18Н10Т-ВД, 12Х18Н10Т, 08Х18Н12Т, 08Х18Н13М2Т, 10Х17Н13М2Т, 10Х17Н13М3Т, Х18Н22В2Т2, AISI 318, 321, 347. Тип – основной.

НЖ-13. Осовное покр. Предназначены для сварки оборудования из коррозионно-стойких хромоникелемолибденовых сталей марок 10Х17Н13М2Т, 10Х17Н13М3Т, 08Х21Н6М2Т и им подобных, работающего при температуре до 350°С, когда к металлу шва предъявляют требования стойкости к межкристаллитной коррозии.

ЦТ-15. Основной тип электродов. Предназначены для сварки узлов конструкций из хромоникелевых сталей марок Х20Н12Т-Л, Х16Н13Б, 12Х18Н9Т, 12Х18Н12Т и им подобных, работающих при температуре 570-650°С и высоком давлении, а также для сварки сталей тех же марок, когда к металлу шва предъявляют жесткие требования стойкости к межкристаллитной коррозии.

Марки электродов ESAB для нержавейки

ОК 63.30. Универсальный электрод с очень низким содержанием углерода. Свари и рутиловым покрытием. Свариваемые стали: 03Х17Н14М2, 10Х17Н13МЗТ, 316 Российский аналог – АНВ-26.

ОК 63.41. Рутиловый, кислотостойкий и высокопроизводительный.

ОК 61.35. С основным покрытием. Для сварки конструкций из нержавеющих сталей 03Х18Н10, 08Х18Н10Т, AISI 304L, 321, 347 и им подобных, работающих при температурах от -196 до +400°C. Подходит хорошо для сварки трубопроводов.

ОК 63.20. Электрод с специальным покрытием. Свариваемые стали: 03Х17Н14М2, 10Х17Н13МЗТ, 316 и т.п. Российские аналоги: ОЗЛ-20, АНВ-17, НИАТ-1. Разработан для сварки тонкостенных труб.

Предотвращение дефектов и дополнительная информация

Для предотвращения дефектов сварных соединений следует соблюдать все требования межгосударственных стандартов и прочих нормативных документов, которые содержат указания по специфике работы. Данное утверждение справедливо не только для нержавеющей стали, но и для прочих работ.

Нарушение технологического процесса могут привести не только к дефекту соединения, но и к производственному травматизму.

Основные требования таковы:

- Избегайте превышения температурного режима.

- Не допускайте изменения длины электрической дуги во время работы.

- Используйте приспособления для отвода излишков тепла.

- Все заготовки, толщиной до 5 мм, обрабатываются за один проход.

Помните, что оптимальной температурой считается + 500 Сº. Допустимая погрешность составляет 5 %.

Рекомендации по выбору

Стоит более детально рассмотреть возможности всех имеющихся на рынке электродов, потому что с их помощью можно выполнять разные виды сварки

Важно знать, что правильно выбранный электрод позволяет получить качественный сварной шов. Приведем некоторые рекомендации по выбору:

- Вы решили заварить деталь из чугуна, но не знаете, что это за сплав? Покупайте универсальные электроды ЦЧ-4 или марки UTPA68HH. Такими можно варить не только чугун, но и нержавейку и даже медные изделия.

- Для сварки высокопрочного чугуна следует выбирать ОЗЖН-1.

- При выполнении сварки контролируйте зазор между деталью и электродом, который не должна быть больше или меньше 3 мм.

Если детали тонкостенные, то выбирайте расходники меньшим диаметром.

Для ознакомления с технологией сварки простым инвертором советуем посмотреть видео от профессионалов.

Сварка разнородных сталей

Соединение материалов с различным химическим строением подразумевает предварительный учет их свойств. Таковыми являются:

- разная теплопроводность коррозионно-стойких и черных сталей, что сказывается на неудовлетворительном расплавлении одной из сочленяемых деталей;

- коэффициенты теплового расширения разнятся размерностью обратной температуры, вследствие чего в соединенных участках остаются напряжения, влияющие на прочность шва;

- различные механические характеристики;

- степень легирования;

- миграция углерода из хромосодержащей стали приводит к образованию трещин, подверженности коррозийным процессам.

Специалисты не могут дать конкретных сведений для сварки материалов различных химических составов, в связи с большим их разнообразием. Рекомендуется придерживаться нескольких общих правил термической обработки черных и легированных металлов.

Условия проведения операции следующие:

- использовать технологию сварки высокопрочных сталей;

- работы проводятся квалифицированным сварщиком.

Однако в любом случае нужно знать химическую структуру обоих обрабатываемых элементов для подбора необходимых расходных материалов.

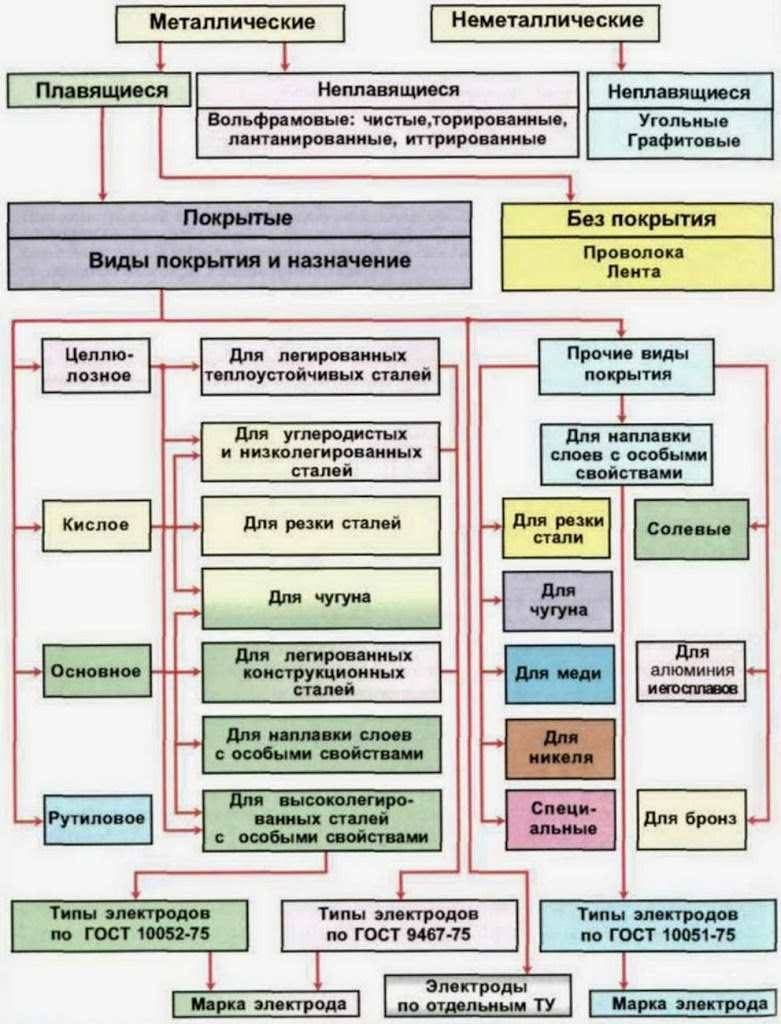

Классификация электродов по свариваемому материалу

На сегодняшний день существует множество типов, каждый из которых имеет определенную маркировку. Основные виды различают по типу свариваемого материала, и типу тока. В зависимости от типа тока выделяют условное обозначение электродов для постоянного тока и электродов для переменного тока.

В зависимости от типа свариваемого материала, можно выделить электроды для стали различного уровня легирования, чугуна и цветных металлов, таких как медь, алюминий и другие.

При сварочных работах очень важно нанести правильный шов. Так как он, быстро остывая, создает на поверхности чугуна твердые, плохо обрабатываемые зоны, которые очень часто трескаются и крошатся из-за неправильной техники выполнения и неправильного подбора изделия

Следует отметить, что чугун очень легко плавится и переходит в жидкое состояние

При выполнении сварочных работ важно соблюдать соответствующий температурный режим, позволяющий создать качественный шов без физических изменений чугуна

Также важно соблюдать точность сварки, чтобы не оставалось проваров, образованных при выделении газообразных веществ из сварочной ванны. При соблюдении вышеуказанных рекомендаций и правильном подборе электродов, вполне можно проводить качественный ремонт чугунных изделий

Классификация сварочных электродов

Наиболее распространенными и универсальными являются ванадийсодержащие электроды. Они маркируются таким образом – ЦЧ-4. Ванадий, который содержится в покрытии, обладает особыми свойствами, которые позволяют ему связывать углерод и препятствовать возникновению твердых, хрупких участков, так называемых цементитов.

Перед использованием ЦЧ-4 нужно тщательно подготовить рабочую поверхность. Чугун нужно очистить от загрязнений, пыли и окислений. Сварочные работы нужно проводить медленно, плавными движениям, так чтобы чугун не перенагревался. После остывания, шов нужно обработать, делать это лучше с помощью электроинструмента, потому что он получается достаточно прочным, и вручную обработать его не получится. Пожалуй, это можно назвать единственным недостатком этого типа.

Если же при выполнении сварочных работ важно получить легко обрабатываемый шов, который можно без особых усилий очистить, разровнять и добиться желаемого вида, лучше использовать электроды, содержащие никель. Наиболее распространенными можно считать медно-никелевые, с маркировкой МНЧ-2

Получаемый с помощью них шов довольно прочный, при этом легко поддается обработке. На рынке существуют изделия от множества производителей, но лучше всего отдать предпочтение немецким.

Следующий тип – железоникелевые электроды. Они применяются чаще всего для создания крупных швов при выполнении большого объема работ. При этом они сочетаются с МНЧ-2, с которыми можно выполнять совместную работу. Сначала наносят небольшое покрытие на кромки чугунных изделий с помощью медно-никелевых электродов, а затем проводят основную сварочную работу железно никелевыми.

Для упрощения работы был разработан особый тип, ОЗЧ-2, который отличается тем, что изделие выполнено на основе медного стержня. Их использование позволяет создать довольно качественный шов, но их применяют чаще в домашних условиях, так как для большого объема работ и получения высокой прочности соединений лучше использовать комбинацию двух типов электродов, указанных выше.

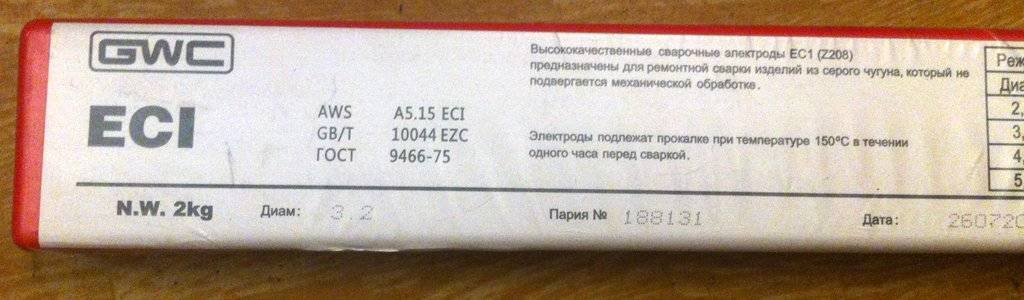

Никелевые электроды наиболее дорогостоящие, но они используются редко и обычно в промышленных условиях, там, где необходимо исправить дефекты ответственных изделий. Например, для ремонта двигателей или деталей, работающих при повышенных ударных нагрузках и износе, связанном с трением в процессе эксплуатации.

Особенности покрытий электродов

Маркировка электродов по нержавейке также зависит от типа используемых при их производстве материалов. Подбор необходимых электродов нужно выполнять строго исходя из типа свариваемой стали. При этом лучше проконсультироваться со специалистами, представляющими производителя изделий

Это важно, так как подбор марки напрямую влияет на качество сварочных работ и простоту их выполнения

В числитиле — паспортные данные:

ТИП ЭЛЕКТРОДА

Для сварки углеродистых и низколегированных сталей, а также легированных с повышенной и высокой прочностью обозначение состоит из:

- индекса Э — электрод для ручной дуговой сварки и наплавки;

- цифр, следующих за индексом, обозначающих величину предела прочности при растяжении в кгс/мм2;

- индекса А, указывающего, что металл шва имеет повышенные свойства по пластичности и ударной вязкости.

Для сварки теплоустойчивых, высоколегированных сталей и для наплавки обозначение состоит из:

- индекса Э — электрод для ручной дуговой сварки и наплавки;

- дефиса (тире);

- цифры, следующей за индексом, указывающей среднее содержание углерода в сотых долях процента;

- букв и цифр, определяющих содержание химических элементов в процентах.

Порядок расположения буквенных обозначений химических элементов определяется уменьшением среднего содержания соответствующих элементов в наплавленном металле. При среднем содержании основного химического элемента менее 1,5 % число за буквенным обозначением химического элемента не указывается. При среднем содержании в наплавленном металле кремния до 0,8 % и марганца до 1,0% буквы С и Г не проставляются.

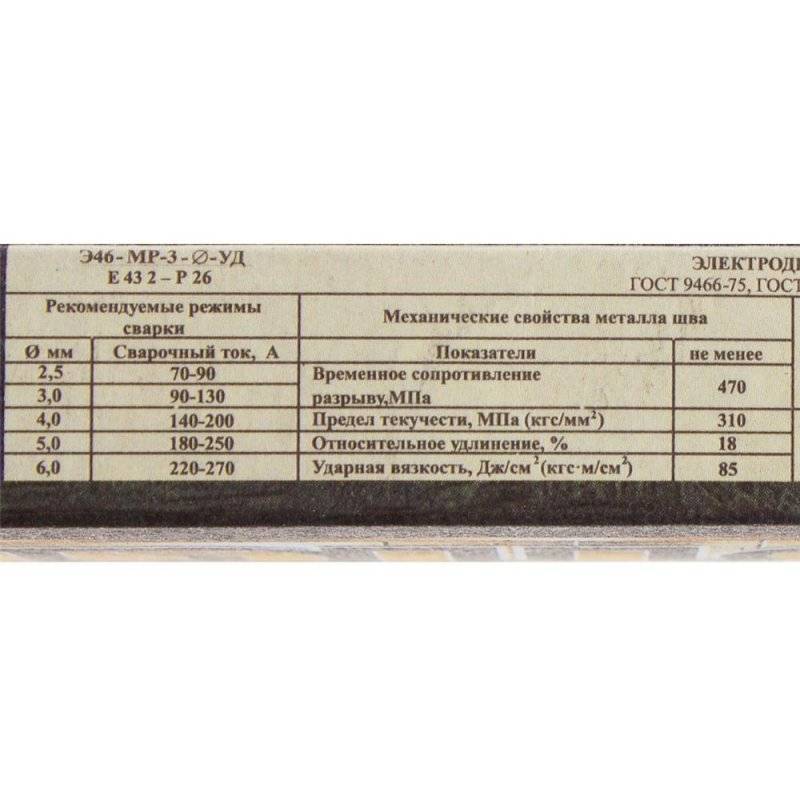

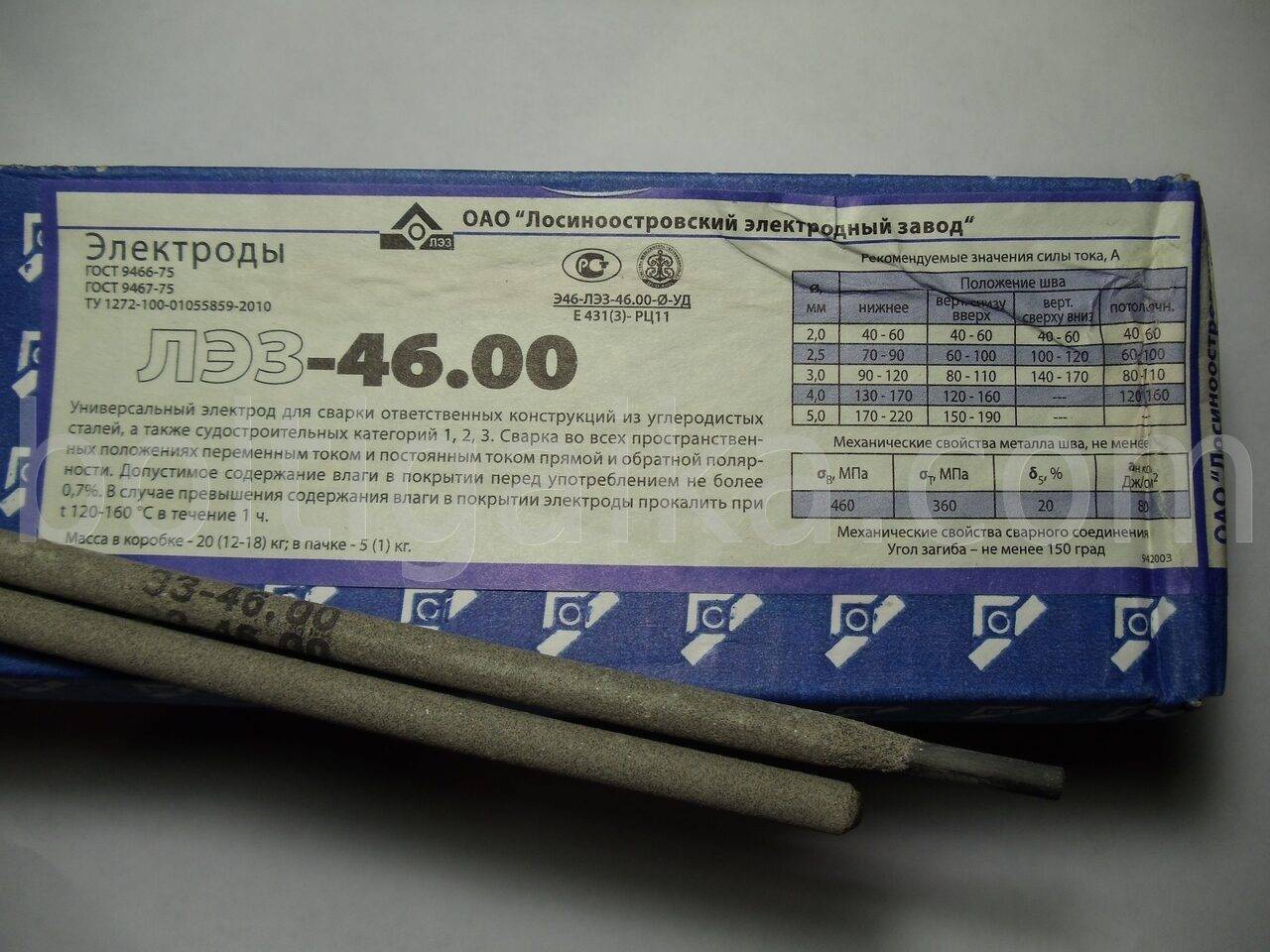

Для сварки yглеродистых и низколегированных сталей с пределом прочности при разрыве до 490 МПа (50 кгс/мм2) применяют 7 типов электродов: Э 38; Э 42; Э 46; Э 50; Э 42А; Э 46А; Э 50А.

Для сварки углеродистых и низколегированных сталей с пределом прочности при разрыве от 490 МПа (50 кгс/мм2) до 588 МПа (60 кгс/мм2) применяют 2 типа электродов: Э 55; Э 60.

Для сварки легированных сталей повышенной и высокой прочности с пределом прочности при разрыве свыше 588 МПа (60 кгс/мм2) применяют 5 типов электродов: Э 70; Э 85; Э100; Э 125; Э 150.

Для сварки теплоустойчивых сталей — 9 типов: Э-09М; Э-09МХ; Э-09X1М; Э-05Х2М; Э-09Х2М1; Э-09Х1МФ; Э-10Х1МНБФ; Э-10ХЗМ1БФ; Э-10Х5МФ.

Для сварки высоколегированных сталей с особыми свойствами — 49 типов: Э-12Х13; Э-06Х13Н; Э-10Х17Т; Э-12Х11НМФ; Э-12Х11НВМФ и другие.

Для наплавки поверхностных слоев с особыми свойствами — 44 типа: Э-10Г2; Э-10ГЗ; Э-12Г4: Э-15Г5: Э-16Г2ХМ: Э-30Г2ХМ и другие.

НАЗНАЧЕНИЕ ЭЛЕКТРОДА

Для сварки углеродистых и низколегированных сталей с пределом прочности при растяжении до 588 МПа (60 кгс/мм2) — маркируется буквой У;

Для сварки легированных конструкционных сталей с пределом прочности при растяжении свыше 588 МПа (60 кгс/мм2) — маркируется буквой Л;

Для сварки теплоустойчивых сталей — маркируется буквой Т;

Для сварки высоколегированных сталей с особыми свойствами — маркируется буквой В;

Для наплавки поверхностных слоев с особыми свойствами — буквой Н.

КОЭФФИЦИЕНТ ТОЛЩИНЫ ПОКРЫТИЯ

В зависимости от отношения диаметра покрытия электрода D к диаметру электродного стержня d электроды подразделяются на следующие группы:

- с тонким покрытием (D / d ≤ 1,2) — маркируется буквой М;

- со средним покрытием (1,2 < 1,45) — С;

- с толстым покрытием (1,45 < 1,8) — Д;

- с особо толстым покрытием (D / d > 1,8) — Г.

Переменным или постоянным током

Сваривание переменным и постоянным током обладает своими особенными характеристиками.

Основные преимущества постоянного напряжения: экономия сварочных материалов за счет низкого уровня разбрызгивания; комфорт и легкость проводимых работ; качественный шов; высокая производительность сварки; отсутствие непроверенных участков. Недостатком является высокая стоимость оборудования, способного выдавать постоянный ток. Подробнее здесь.

Главные достоинства переменного тока: легкость и доступная цена оснащения, работающего на переменке; удобство проведения сварочных работ; гарантия качественного соединения. Основные минусы: меньшая стабильность дуги; большое количество брызг способствует значительному расходу материалов. Подробности тут.

Коррозионностойкие стали можно сваривать различными способами. Однако, чаще всего, для сварки нержавейки используются два метода соединения:

- Ручное сваривание покрытыми электродами.

- Сварка вольфрамовым электродом в среде защитных газов.

В зависимости от метода сварки используется различный вид напряжения, а соответственно применяются электроды, подходящие для переменного или постоянного тока.

Электроды постоянного тока по нержавейке

Приступая к работе мастер должен решить какими электродами можно варить нержавейку. Сварочные материалы с обмазкой без особых проблем обеспечивают оптимальное качество соединения. Ручное сваривание осуществляется, как правило, постоянным напряжением обратной полярности. Поэтому используются нержавеющие электроды следующих марок:

ЦЛ-11 является одной из самых популярных марок среди сварщиков; используется для работы со сталями с высоким содержанием хрома и никеля. Шов, наплавленный с помощью данных расходников, обладает несколькими преимуществами: прочность; пластичность; аккуратность; достаточно высокий уровень ударной вязкости; отсутствие разбрызгивания.

Электроды ОЗЛ-8 предназначены для сварки конструкций, которые будут эксплуатироваться в условиях высоких температур – до 1000°С. При это достоинства данной марки во многом схожи с ЦЛ-11.

НЖ-13 успешно используются для сваривания деталей из пищевой стали. Расходники данной марки отлично сваривают сплавы, где присутствуют хром, никель и молибден. Главная отличительная особенность таких электродов – образование тонкого слоя шлаковой корки, которая отделяется самопроизвольно.

Электроды НИИ-48Г.

Ниже приведен перечень ещё нескольких востребованных электродов по нержавеющим сталям:

ЗИО-8 предназначены для жаростойких коррозионностойких сталей.

Электроды НИИ-48Г используются для работы с ответственными конструкциями.

ОЗЛ-17У подойдут для нержавейки, работающей в средах, где присутствуют серная или фосфорная кислоты.

В соответствующем разделе представлены остальные марки электродов для сварки нержавейки.

Электроды для переменного тока для нержавейки

Не все исполнители располагают оснащением, работающим на постоянном напряжении. Из-за чего возникает вопрос: можно ли варить переменным током нержавейку?

Есть такие электроды, например, это марки ОЗЛ-14, ЛЭЗ-8, ЦТ-50, ЭА-400, ОЗЛ-14А, Н-48, АНВ-36 и другие.

Сваривание вольфрамовыми электродами (на картинке) в среде газов также можно проводить переменным током прямой полярности. Данный метод соединения применяется в следующих случаях:

- сваривание тонкостенных изделий;

- повышенные требования к сварочному шву.

Данные сведения помогут исполнителю любого уровня определить какие электроды для сварки нержавейки переменным током следует использовать при решении конкретных задач.

В качестве вывода, следует отметить, что электроды для нержавейки переменного тока менее востребованы. Данный факт обусловлен меньшей популярностью переменного напряжения по сравнению с постоянным.

Постоянка обладает большим спектром достоинств и используется профессионалами намного чаще.