Как выбрать напильник – удачный выбор!

Выбирая напильник, прежде всего, проведите визуальный осмотр на предмет выявления трещин или иных дефектов. Конечно, выявить трещины на глаз не так уж и просто. Зато звук поможет их определить со стопроцентной вероятностью! Для этого слегка стукните рабочей частью по чему-то твердому и прислушайтесь к полученному звуку – если он чистый, значит трещин, и правда, нет. А вот если в звуке слышно дребезжание, то такой инструмент можно сразу же выбрасывать.

При закалке инструмент может погнуться – это считается заводским браком, так что если вам попался такой инструмент, можете смело поменять его на ровный

Обратите внимание на насечки – зубья должны быть острыми, ровными, без пропусков, направленными в сторону носа напильника. Не допускается, чтобы на поверхности при покупке были видимые следы ржавчины и каких-либо загрязнений

Как и у любых инструментов, у напильников есть свой ресурс эксплуатации. Со временем, рано или поздно, набор напильников придет в негодность. Конечно же, лучше, чтобы это случилось поздно, когда каждый инструмент отработал свою стоимость с лихвой

Поэтому очень важно научиться правильно их эксплуатировать. Например, не обрабатывать материалы, покрытые ржавчиной или окалиной

Кроме того, новую покупку лучше опробовать на мягких металлах – несмотря на твердость напильника, на зубьях новых инструментов множество заусениц, которые на твердых металлах обламываются и приводят к затуплению инструмента.

Это не касается личных напильников – стружка от мягких металлов забьется во впадины между зубьями и в скорости выведет инструмент из строя, поэтому работать такими нужно только по поверхности твердых металлов. Если же стружка уже забилась, не спешите выбрасывать инструмент – возможно, его еще спасет обработка щеткой с металлическим ворсом.

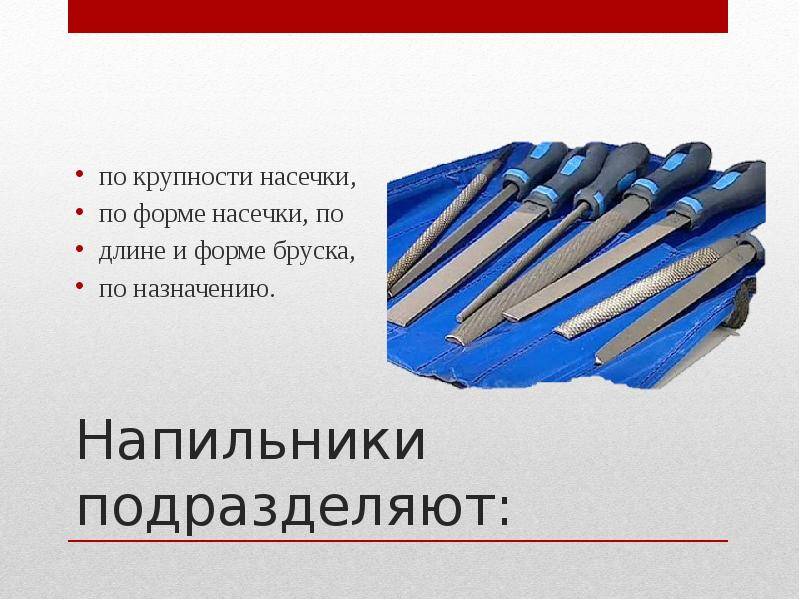

Критерии выбора

Чтобы не ошибиться при выборе, следует придерживаться простых рекомендаций выбора напильников. Предлагаем рассмотреть каждый из аспектов подробнее.

Назначение

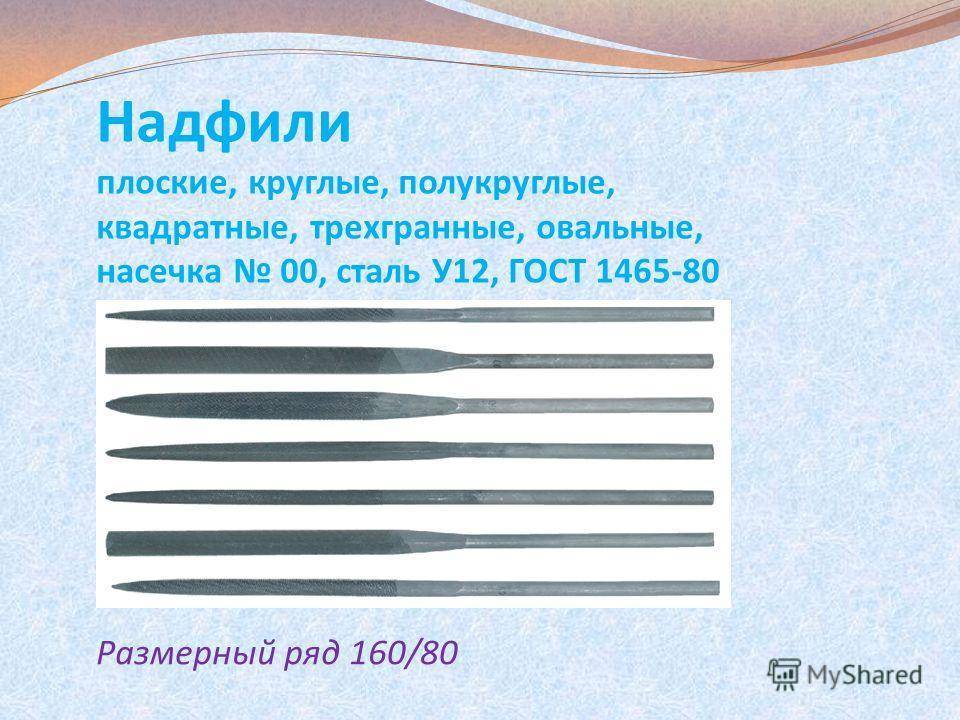

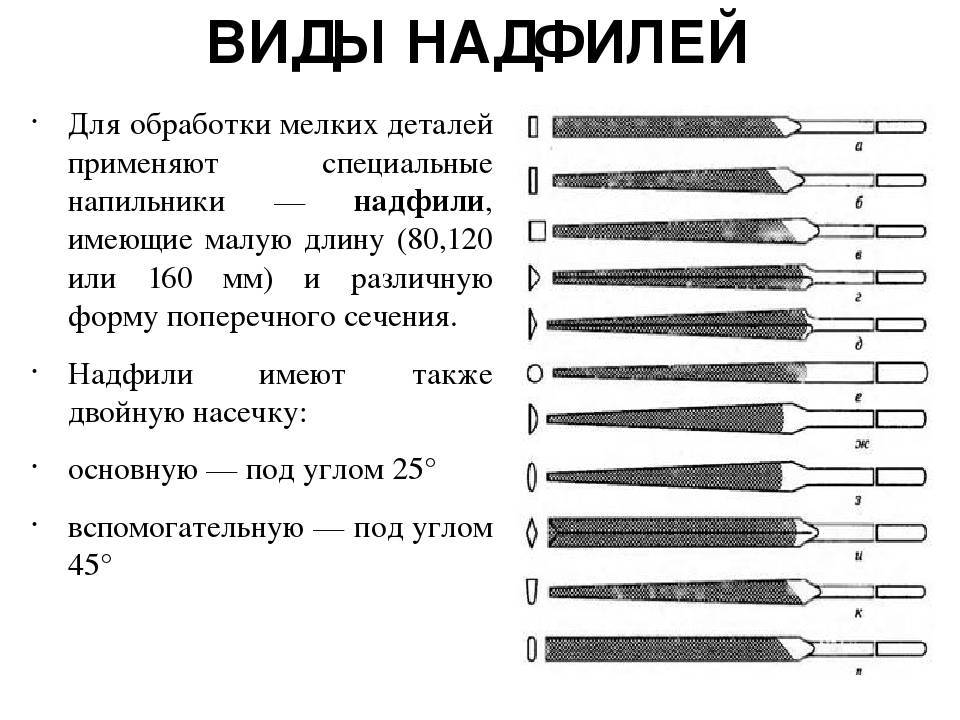

Перед покупкой подобного инструмента в первую очередь следует определиться с тем, какой тип поверхностей будет обрабатываться. Надфиль – отличное решение для работы с небольшими конструкциями и мелкими элементами. Слесарному инструменту отдается предпочтение в случае, если планируется работать с разными материалами.

Форма рабочего основания

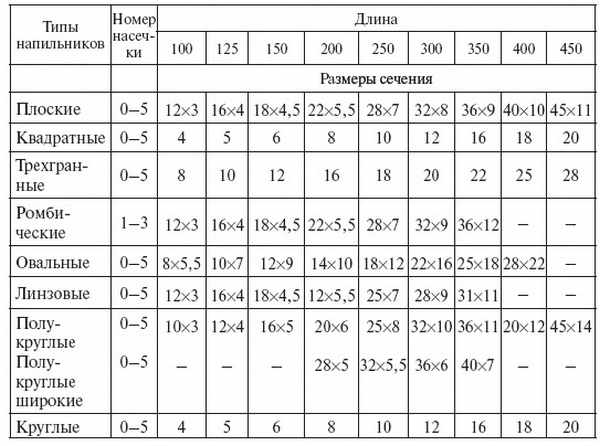

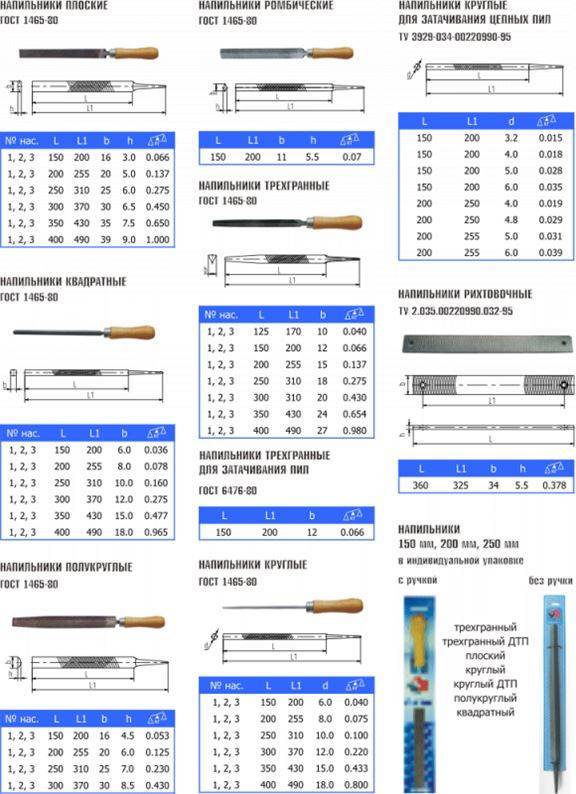

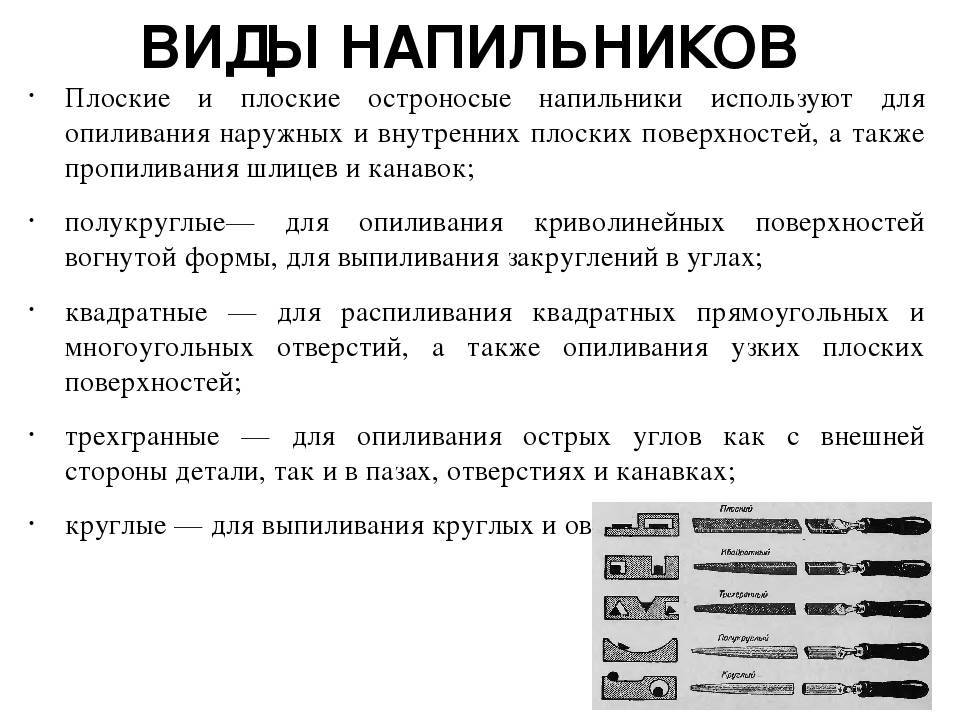

Рабочее основание у подобных приспособлений бывает нескольких видов. Различают такие типы:

| Тип | Обзор |

| Ромбическая | Самое хорошее решение, если планируется обработка звездочек и шестеренок. |

| Полукруглая или круглая | Применяется для увеличения диаметра круглых отверстий. Также используется для обработки вогнутых поверхностей. |

| Треугольная | Популярные модели пользуются спросом у строителей, которые часто работают с пазами и различными отверстиями. |

| Плоская | Многофункциональное приспособление, которое применяется для работы с плоскими поверхностями. |

| Квадратная | Популярный ручной инструмент, который используется в строительстве и ремонте для обточки углов и работы с отверстиями. |

Держатель

Для изготовления ручки применяются такие материалы:

- Резина. Приспособления с такими рукоятками относятся к профессиональным инструментам. Их средняя цена соответствующая. Такое изделие удобно и надежно лежит в руке. Материал не боится влаги и не портится со временем.

- Пластик. По мнению покупателей, инструмент с пластиковой ручкой – отличный вариант для домашнего использования. Материал относится к категории бюджетных. Пластик не боится влаги, но со временем ручка может растрескаться. Подобное наблюдается и в результате сильного удара. В руке держать неудобно.

- Дерево. Самый распространенный материал. Инструмент с деревянными ручками пользуется спросом. Скорость износа у таких рукоятей колоссальная. Материал быстро растрескивается, теряет внешний вид.

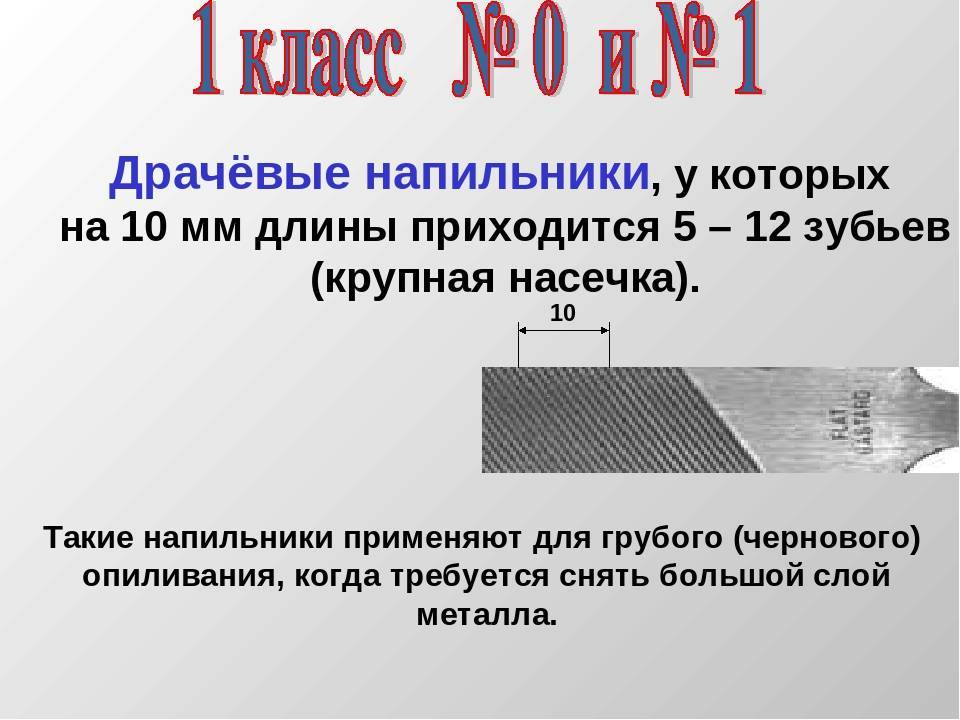

Зернистость

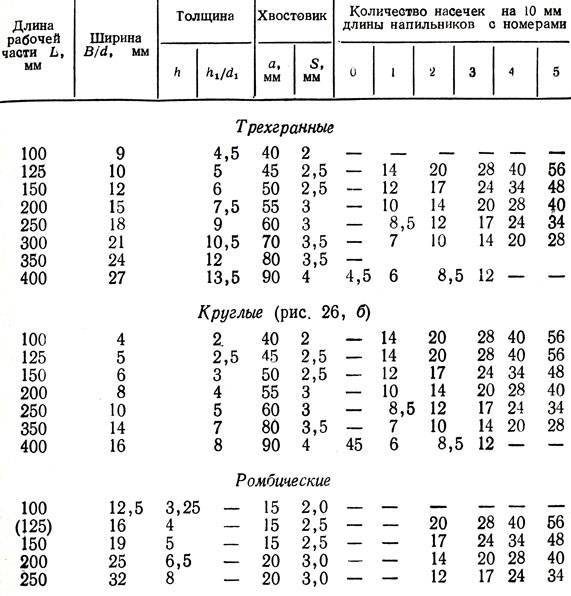

Речь идет о количестве нанесенных на рабочую поверхность насечек. Показатель измеряется на 1 см поверхности. От него зависят функциональные особенности рассматриваемого инструмента. Классов зернистости бывает шесть. Обозначаются цифрами 0-5. Чем выше значение на упаковке, тем меньшее количество насечек нанесено на рабочую поверхность. Помимо цифр в паспорте изделия могут присутствовать и такие обозначения:

| Обозначение | Характеристика |

| Бархатная (4-5) | Здесь будет нанесено порядка 24 насечек, которые поместятся на 1 см2 поверхности рабочего элемента. Применяется для обработки изделия из деликатных и мягких материалов. |

| Личная (2-3) | На 1 см2 поверхности будет размещено 13-24 насечки. Применяется для обработки изделий, изготовленных из твердых материалов. |

| Драчевая (0-1) | На таком изделии будет нанесено порядка 4-12 насечек на 1 см2 поверхности. Применяется для обработки металлических конструкций, изготовленных из стали, чугуна и др. |

Особенности насечек

Элементы отличаются между собой не только размерами, но и направленностью

Перед покупкой следует обратить внимание на то, что чем больше размер нанесенных насечек, тем быстрее обрабатывается рабочая поверхность. На качестве работы это отразится не лучшим образом. Манипуляции приведут к образованию неровностей, царапин и других повреждений

Во избежание порчи изделий, следует отдавать предпочтение конструкциям с мелкими насечками

Манипуляции приведут к образованию неровностей, царапин и других повреждений. Во избежание порчи изделий, следует отдавать предпочтение конструкциям с мелкими насечками.

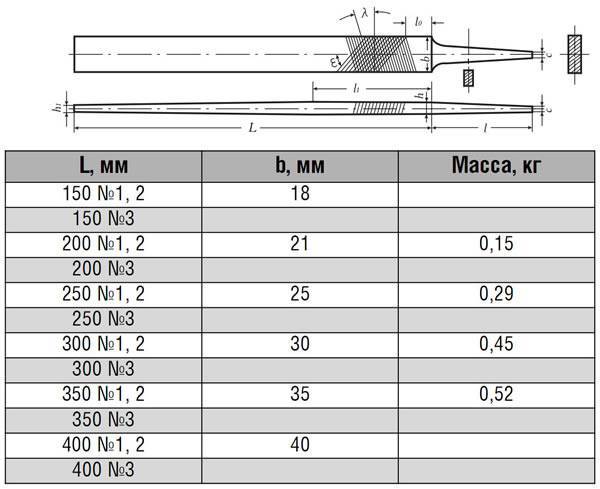

Длина лезвия

При выборе изделия следует ориентироваться на габариты рабочей поверхности и размеры самого изделия. На прилавках можно встретить такие варианты:

- 15-18 мм. Применяются для обработки небольших конструкций и заготовок.

- 20-30 мм. Используются для работы с крупными элементами и заготовками.

Напыление

Лучшие производители выпускают инструменты с алмазным напылением и без такового. Речь идет о покрытии только рабочего элемента, а не всего приспособления. Алмазное напыление нужно для работы с очень твердым материалом. Характеризуются высоким эксплуатационным сроком и отсутствием риска нанесения механических повреждений. Используются для обработки каменных и металлических конструкций.

Технические требования

3.1. Напильники должны изготовляться в соответствии с требованиями настоящего стандарта по рабочим чертежам, утвержденным в установленном порядке.

3.2. Напильники должны изготовляться из инструментальной углеродистой стали марок У13 или У13А по ГОСТ 1435 или из стали 13Х по ГОСТ 5950, профилей номеров 3, 5, 8, 10 по ГОСТ 5210. Допускается изготовлять круглые напильники из стали по ГОСТ 14955.

(Измененная редакция, Изм. N 3).

3.3. Твердость и острота зубьев напильника должны обеспечивать сцепляемость их с контрольной пластинкой, изготовленной из стали тех же марок, что и напильник, двух исполнений по твердости 59 HRC_э; 62 HRC_э.

(Измененная редакция, Изм. N 1, 2).

3.4, 3.5. (Исключены, Изм. N 2).

3.6. Твердость хвостовика напильника на участке от конца до середины его длины не должна превышать 36,5 HRC_э.

(Измененная редакция, Изм. N 1).

3.7. Отношение высоты зуба к нормальному шагу основной насечки должно быть не менее 0,5.

3.8. Передний угол зуба напильника, измеренный в сечении (по вершине зуба), перпендикулярном направлению основной насечки, может быть отрицательным, но не должен превышать минус 10°.

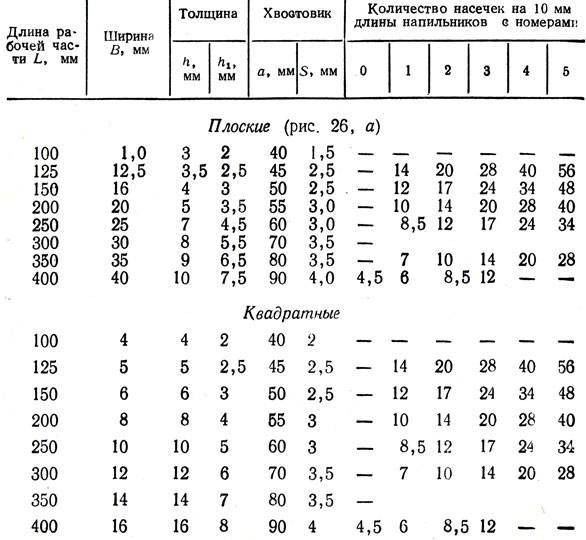

3.9. Предельные отклонения размеров напильников не должны превышать, мм:

длины рабочей части…………………………………….+-5

длины хвостовика……………………………………….+-2,5

ширины плоских напильников, большой диагонали ромбических и

диаметра круглых……………………………………….+-1,6

ширины сторон трехгранных напильников…………………….+1,6

-2,2

толщины для плоских и малой диагонали для ромбических

напильников……………………………………………+-0,8

ширины узкой стороны……………………………………+-0,2

разности ширин двух смежных сторон при большом угле

ромбического напильника…………………………………1

(Измененная редакция, Изм. N 1, 2, 3).

3.10. Предельные отклонения: углов наклона насечки…+-2°, числа основных и вспомогательных насечек на 10 мм длины напильника…+-1 насечка.

(Измененная редакция, Изм. N 2).

3.11. Допуск прямолинейности неоттянутого участка рабочей части трехгранных и круглых напильников — 0,3 мм, ромбических и плоских напильников — 0,5 мм.

(Измененная редакция, Изм. N 1, 2).

3.12. Расстояние конца носка напильника от плоскости неоттянутой части соответствующей стороны напильника должно быть не менее 0,5 мм.

3.13. Отклонение от симметричности оси хвостовика относительно оси рабочей части напильника не должно превышать 0,8 мм.

3.14. На круглых напильниках и на овальной стороне плоских напильников, при насечке рядками, насечки соседних рядков должны перекрывать друг друга.

3.15. На поверхности напильника не должно быть трещин. На рабочей поверхности напильника не должно быть заусенцев, черновин и следов коррозии.

Торец носка напильника должен быть зачищен и не иметь сколов.

Острые кромки на хвостовике должны быть притуплены.

(Измененная редакция, Изм. N 1, 3).

3.16. Разность между наибольшим и наименьшим значениями осевого шага основной или вспомогательной насечки на любом участке рассматриваемой стороны не должна превышать 10% номинального значения осевого шага.

3.17. Смещение заплечиков относительно друг друга вдоль оси напильника не должно превышать 1 мм.

3.18. (Исключен, Изм. N 2).

3.19. Надежность напильников определяется полным 95%-ным ресурсом, равным 5000 рабочих ходов на одну сторону напильника, при условиях испытаний, указанных в разд. 5.

Критерием предельного состояния напильников является потеря производительности, выраженная нормой съема металла за 5000 рабочих ходов менее указанной в табл. 4а.

Таблица 4а

| Тип напильников | Исполнение | Норма съема одной стороной, г (за 5000 рабочих ходов) |

| Трехгранный | 1 | 4,5 |

| 2 | 4,1 | |

| Ромбический | 1 | 3,7 |

| 2 | 3 2 | |

| Плоский | 1 | 5 7 |

| 2 | 5,5 | |

| Круглый | 2 | 3,7 |

Поправочный коэффициент на норму съема металла для напильников, изготовленных из стали 13Х, равен 1,4 по отношению к указанному в табл. 4а.

(Измененная редакция, Изм. N 3).

3.20. На ненасеченной части каждого напильника или на хвостовике около заплечиков должны быть четко нанесены:

товарный знак предприятия-изготовителя;

буква «П»;

марка стали 13Х (марки стали У13А, У13 не маркируют).

(Измененная редакция, Изм. N 2, 3).

3.21. При упаковывании напильников они должны быть отделены один от другого.

3.22. На потребительской таре должна быть указана твердость напильников.

3.23. Внутренняя упаковка напильников — ВУ-1 по ГОСТ 9.014.

3.24. Остальные требования к упаковке, маркировке транспортной и потребительской тары — по ГОСТ 18088.

3.21-3.24. (Введены дополнительно, Изм. N 2).

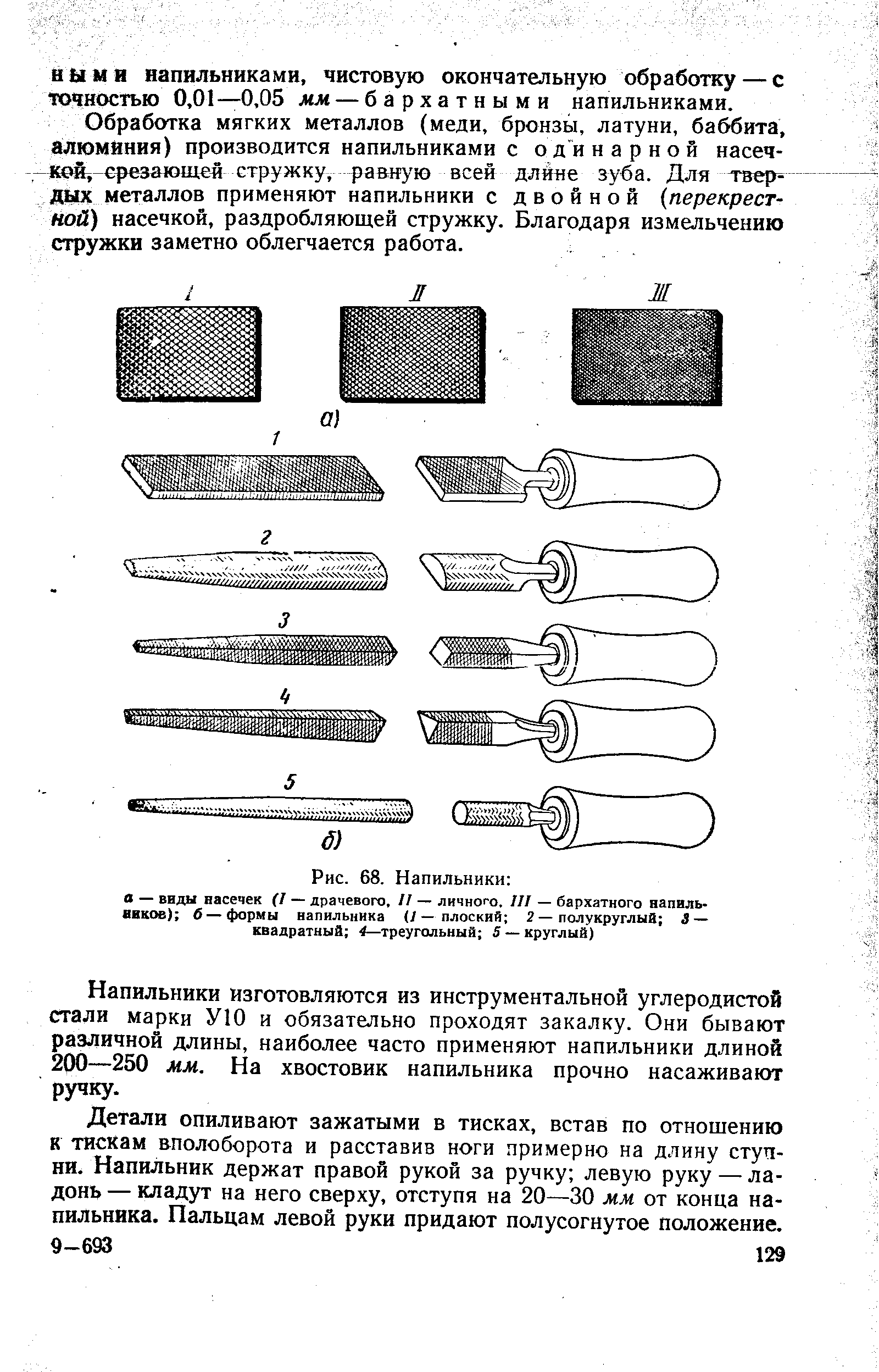

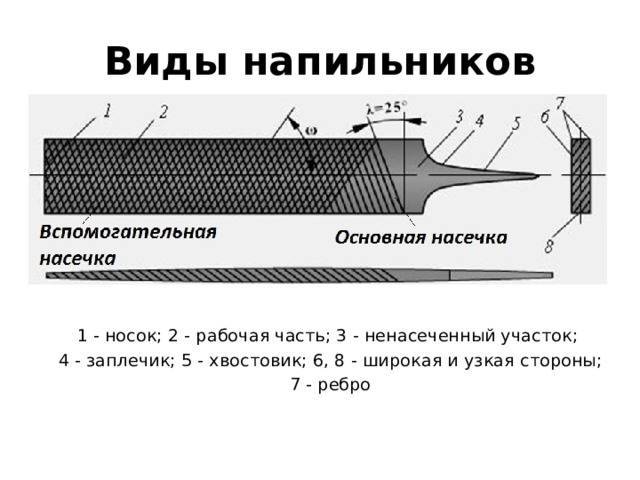

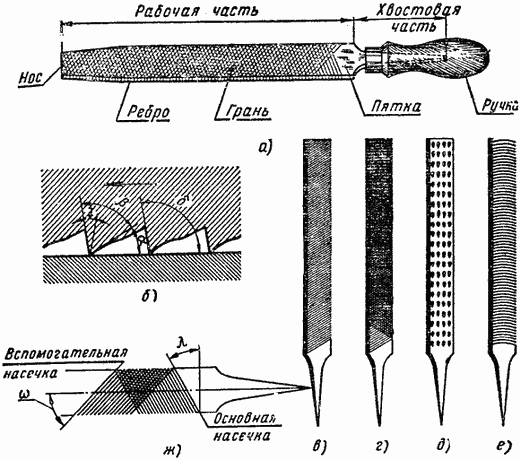

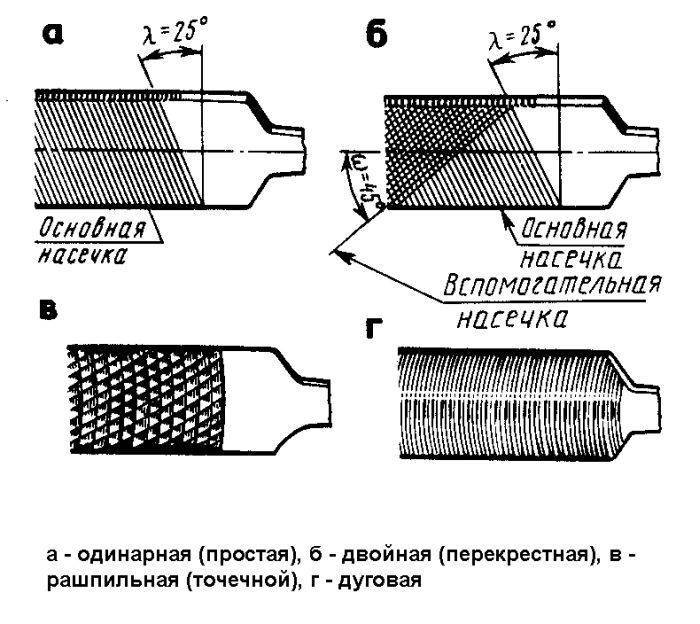

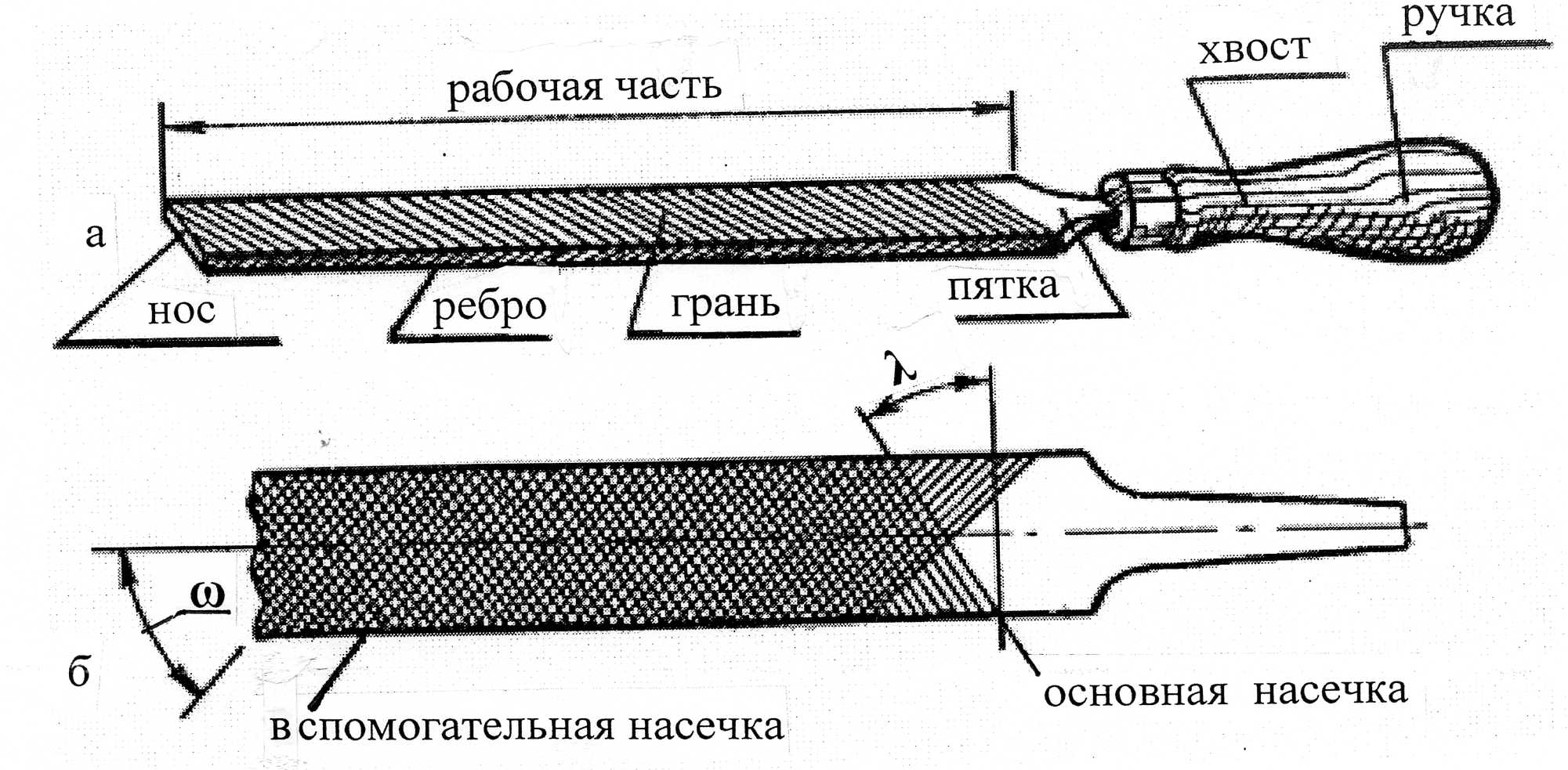

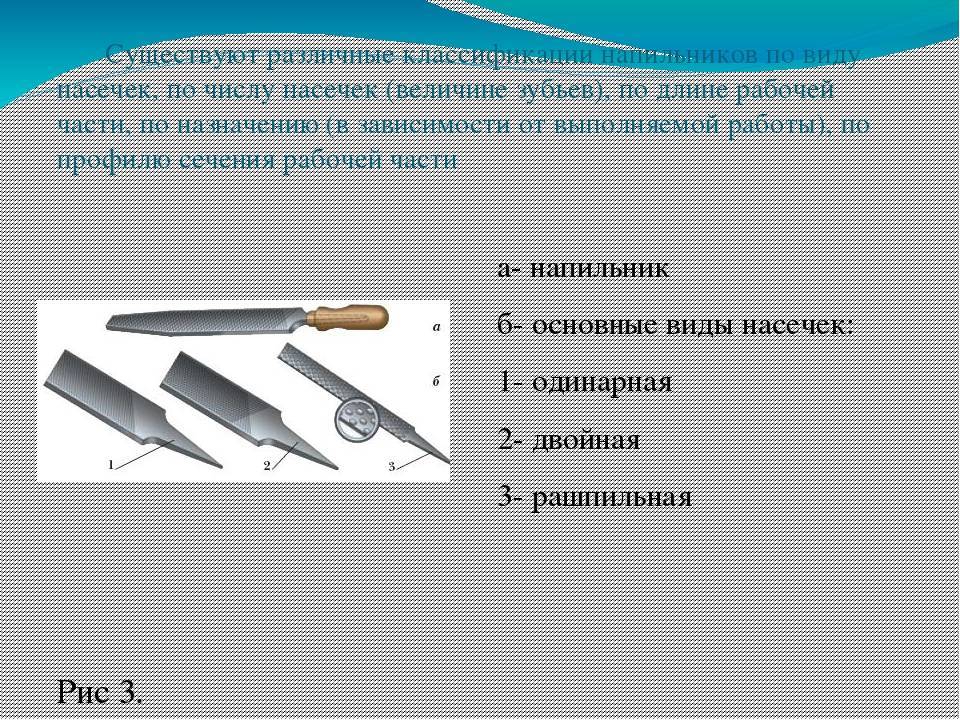

Виды насечек

Существует вариант классификации по видам нанесенной насечки. Об одинарном и двойном исполнении уже было немного сказано.

Между тем существует два вида двойной насечки. Первую называют перекрестной. Это, по сути, комбинация одинарной и второй, мелкой (вспомогательной), она выполняется под углом к базовой. В точках пересечения канавок происходит слом образовавшейся стружки. Этот вид чаще всего применяют при производстве слесарных напильников.

Второй вариант двойной насечки носит название Oberg. Вспомогательные канавки проходят реже. По сути, этот вариант, можно назвать промежуточным между одинарной и двойной насечками по качеству обработки детали.

Нумерация насечек

Применение определяют, учитывая видом, размером и конфигурацией нанесенных зубьев. Для получения рабочей поверхности применяют различные технологии:

- накат;

- фрезерование;

- нарезка и многие другие.

Многие производители, в целях повышения производительности труда, применяют специализированное оборудование, позволяющее не только ускорить выпуск этой продукции и расширить количество ее видов, но и поддерживать ее качество на надлежащем уровне.

От размера и вида нанесенной насечки на единицу длины, обычно это 1 см, напрямую зависит размер зуба. То есть, чем на один сантиметр длины нанесено меньшее количество канавок, тем больше размер режущего зуба. На практике применяют напильники с насечками от 0 до 5.

Насечка №2

К самому крупному виду относят зубья с №0 и №1. Их применяют тогда, когда необходимо за один проход снять слой металл от 0,05 до 0,1 мм. Такой инструмент обладает следующим недостатком – малая точность, она колеблется в пределах от 0,1 до 0,2 мм.

Напильники с размером зуба №2 и №3 применяют в тех случаях, когда требуется удалить слой металла от 0,02 до 0,06 мм. Точность работы такого инструмента составляет от 0,02 до 0,05 мм.

Для финишной обработки поверхности применяют изделие, который позволяет снимать слой металла от 0,01 до 0,005 мм. Инструмент такого вида иногда называют бархатным.

Геометрические параметры насечки

В соответствии с требованиями ГОСТ 1465-80, изложенными в п. 2.1. на поверхности инструмента насечка наносится под углом 65 градусов относительно оси.

https://youtube.com/watch?v=x07zF-k4CrU

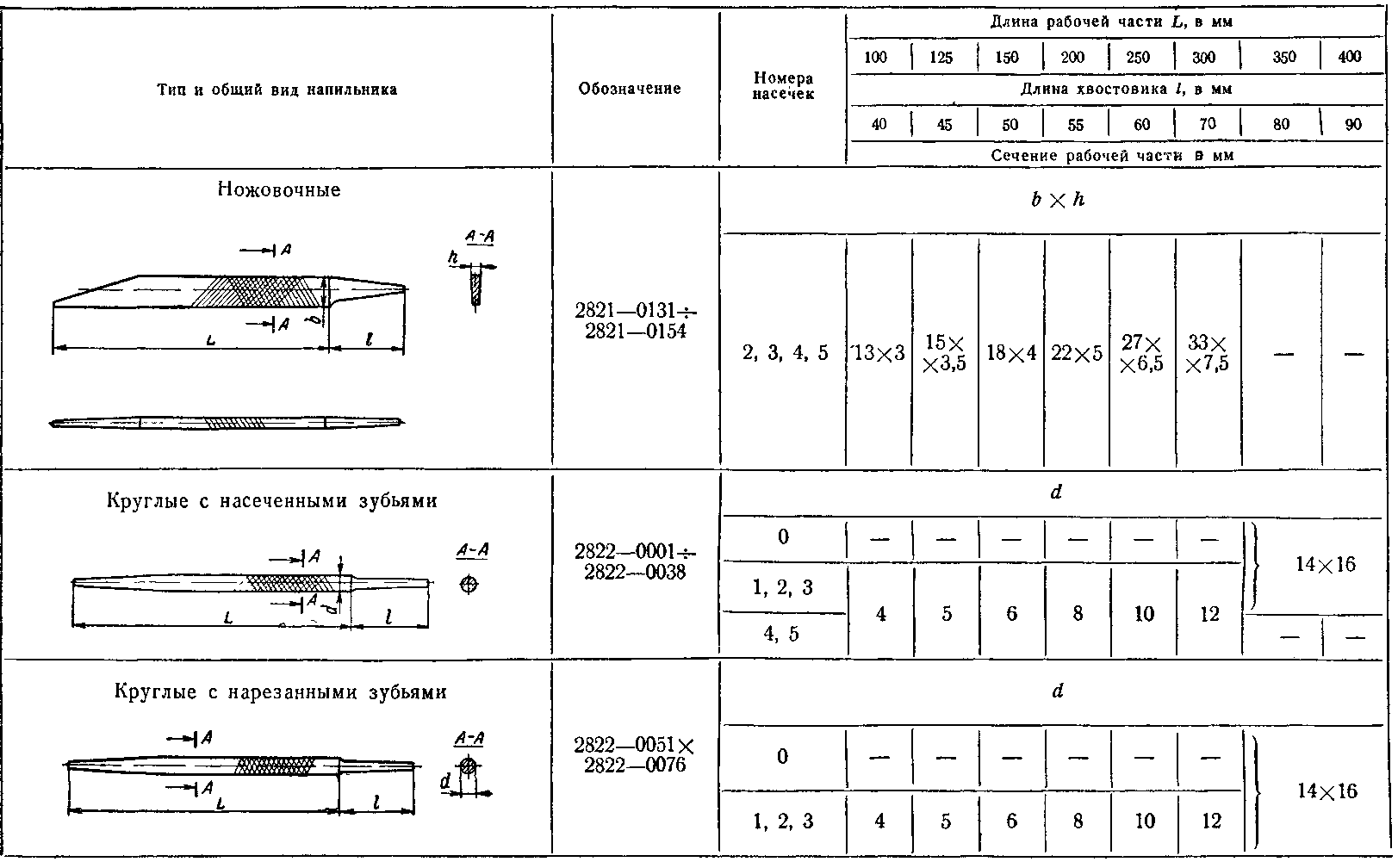

Кроме этого оговорено и то, по какой технологии должна она быть выполнена. Например, круглые напильники могут быть выполнены либо с помощью насечки или нарезки. Все остальные виды должны быть выполнены с помощью насечки.

Инструментальные стали для изготовления напильников

Исследуя свойства стали, заметили, что при определенном содержании углерода появляется возможность с помощью специальной термообработки получать высокую твердость. Низкое содержание углерода не позволяет производить закалку, повышающую прочностные свойства металла.

Только при концентрации 0,8% и выше меняются свойства сплава Fe-FeC₃ (свойства изучаются в специальном курсе технологии металлов, получившем название «Материаловедение»). Отожженная сталь довольно пластична, ее можно обрабатывать на металлорежущих станках. Есть состояние, при котором отмечается высокая пластичность. Его называют аустенитом. Достигается при температуре 727 ⁰С и выше.

Только заэвтектоидные стали могут подвергаться закалке и отпуску. Если нет никаких других добавок, то их принято обозначать в виде У8…У13. Буква «У» характеризует углеродистую сталь, а число – указывает на содержание углерода в сотых долях процента.

Внимание! Чтобы проводить закалку, нужно нагревать стальную деталь до температуры аустенита и выше. Ее легко определить с помощью магнита. При достижении нужного значения при нагревании полностью пропадают магнитные свойства

При достижении нужного значения при нагревании полностью пропадают магнитные свойства.

Некоторые считают, что достаточно нагреть до соответствующей температуры. При нагревании теплопроводность металла резко снижается. В течение одной минуты детали массой около 1 кг прогреваются на глубину 0,10…0,13 мм.

Важно! Чтобы закалить поверхность на глубину 1,5…2,5 мм потребуется выдержка при нужной температуре не менее 15…20 минут. Менее глубокая закалка может сопровождаться тем, что измерительный конус на приборе Роквелла провалится сквозь тонкий слой закаленного металла. Результат окажется неутешительным

Результат окажется неутешительным.

Закалку выполняют в воде, на воздухе и в минеральном масле. Высокая скорость охлаждения способствует более глубокому закаливанию металла. При изготовлении режущих инструментов выполняют закалку в масле. Охлаждение стали происходит со скоростью 400…450 ⁰/сек.

После закалки детали приобретают определенную хрупкость. Поэтому для снятия внутренних напряжений выполняют низкий отпуск. Он происходит при температуре 180…250 ⁰С. Деталь помещают в муфельные печи, разогретые до заданной температуры. Выдерживают в них не менее 30…40 минут. Потом дают возможность медленно остыть.

На практике термообработка металла напильника происходит в следующей последовательности:

- Заготовка нагревается до температуры 900…920 ⁰С (более высокое значение объясняется тем, что требуется меньше времени на внутренний прогрев металла).

- Выдерживается в нагретом состоянии в течение 15…20 минут.

- Закаливается в минеральном масле (допускается использовать отработку из двигателей внутреннего сгорания).

- Выполняется проверка твердости, при правильном нагревании и охлаждении получают тростит закалки (HRC 54…58).

- Заготовка помещается в муфельную печь с температурой 200…210 ⁰С.

- Выдерживается 30…40 минут и вынимается наружу.

- Остывает на воздухе (температура 18…22 ⁰С) самостоятельно.

- Проверяется твердость, у тростита отпуска (состояние закаленного и отпущенного металла) твердость увеличивается на 2…4 единицы.

Чтобы повысить прочность и твердость сталей при их варке добавляют легирующие элементы. Они позволяют улучшить эксплуатационные характеристики и получить металл заданными свойствами.

Выбор напильника с размером насечки — что важно учесть

Чтобы выбрать инструмент, необходимо для начала решить, какие работы планируется выполнять с его помощью. Снятие слоя материала — это главное предназначение напильников. Опираясь на предназначение инструмента, осуществляется выбор приборов с соответствующей насечкой.

- Для снятия слоя металла от 0,1 мм используются инструменты с насечкой под номером 0 и 1

- Тонкие работы со снятием слоя металла до 0,06 мм осуществляется приборами под номером 2 и 3

- Самые точные действия по снятию минимального слоя осуществляются при помощи напильников бархатного типа (4 и 5)

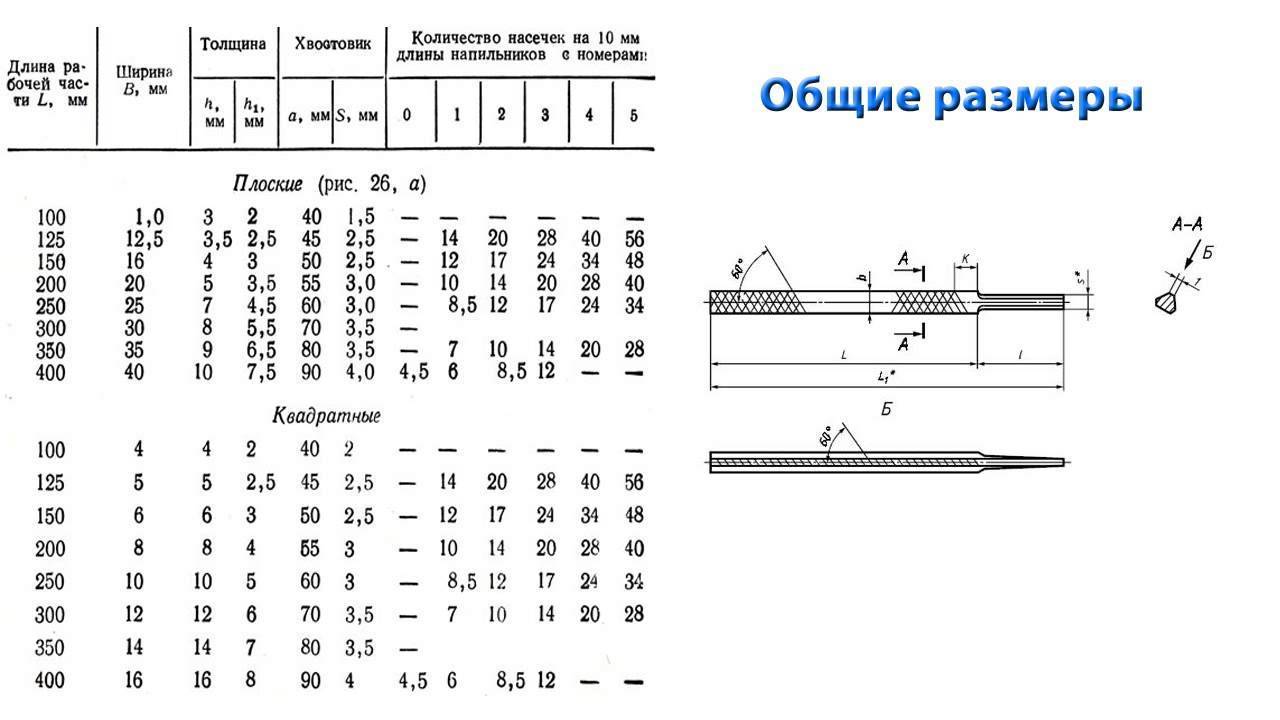

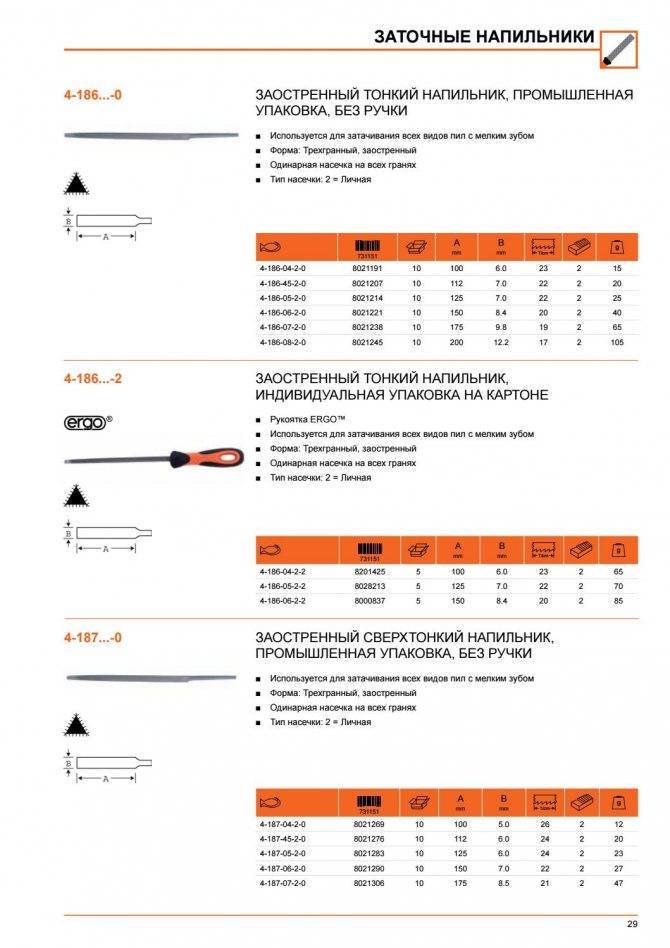

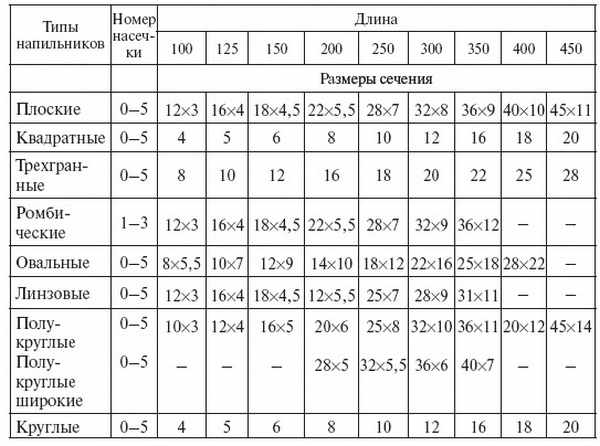

Таблица форм и размеров напильников

Чтобы исключить вероятность ошибиться с выбором соответствующего инструмента, нужно знать следующую информацию:

- Марка стали, из которой изготовлен инструмент. Подделки легко определить по низкому качеству сборки, а также невысокой стоимости. Если прибор имеет алмазное напыление, то это говорит о возможности его применения для шлифования твердых сталей, а также керамических изделий — плитка и кафель

- Длина и ширина прибора — все зависит о того, какие заготовки планируется обрабатывать (их размер)

- Тип насечки и размер зубьев

- Тип рукоятки — лучшие варианты ручек на приборах — фибергласс. Отличается повышенными эксплуатационными показателями, но и при этом стоит дороже, чем деревянные

- Форма металлического основания, что зависит от выполнения запланированных работ

Сегодня выпускаются напильники разными производителями — отечественными и зарубежными. Что лучше выбрать? Все зависит от количества средств, которые готовы потратить для приобретения инструментов. Зарубежные напильники стоят дороже, чем отечественные, однако качество при этом этих инструментов практически одинаковое. Стоит ли переплачивать за покупку напильника иностранного бренда — это решать каждому самостоятельно.

Это интересно! Сколько служат напильники? Этот вопрос интересен многим, и мало кто знает о том, что со временем насечки истираются. При правильной эксплуатации инструмента, он прослужит очень долго, но если драчевым прибором обрабатывать чугун или бронзу, то произойдет быстрый износ зубьев.