Металлы и сплавы

Самые распространенные виды металлов и сплавов являются: —медь, бронза, латунь, алюминий, цинк, свинец, олово, хром, никель, нейзильбер и мельхиор.

Легкие сплавы

Для поделок как правило используется чистая медь (то есть красная), или различные легкие сплавы.

Красная медь особо подходит для чеканки, она очень ковкая, легко обрабатывается различными хим. веществами, для получения разных оттенков цвета. Кроме того она прекрасно шлифуется и полируется, характеризуется высоким сопротивлением к коррозии.

Минусом же красной меди является её плохая свариваемость (необходимы особые электроды для сварки) и быстрое окисление на открытых воздушных массах, отчего её первоначальный блеск теряется.

Примечание: При контакте меди с воздухом, она окисляясь принимает темно-красный оттенок. А под воздействием влаги покрывается характерным зеленым цветом – патиной.

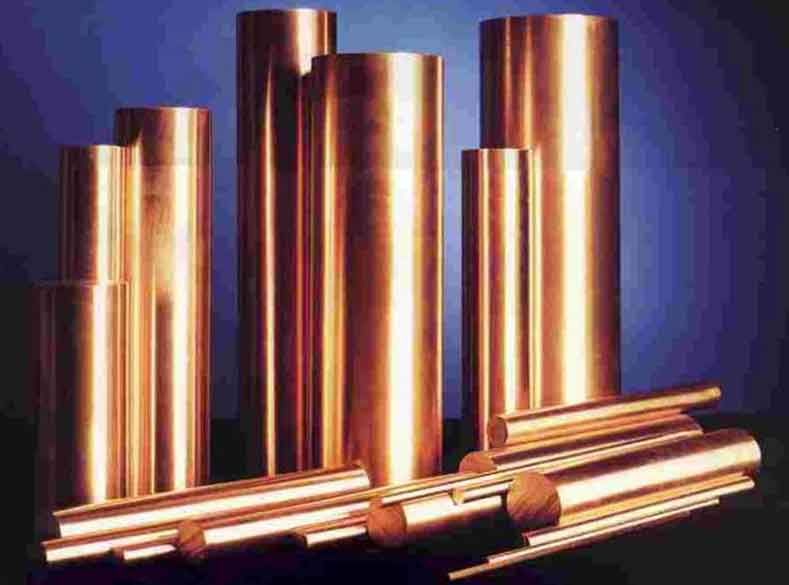

Медные заготовки (пруты)

Медные заготовки (пруты)

Бронзу получают при сплавлении олова с медью. Заготовки из нее более твердые и прочные, чем из самой меди. Бронза отлично годится для литья и ковки. Готового сплава бронзы, вы вряд ли найдете в продаже. Поэтому мастера чаще производят ее сами.

Листы бронзы и латуни в рулонах

Листы бронзы и латуни в рулонах

Латунь – есть сплав меди и цинка. В кузнечных делах её используют с отдельными легирующими элементами: алюминием, никелем, свинцом и т. п.

Латунь лучше полируется и режется, нежели красная медь. Она прекрасно покрывается золотом, серебром, никелем. Но латунь в пластичности уступает меди.

На заметку: Марка латуни квалифицируется разным процентом содержания красной меди – Л72 – 72%, Л66 – 66%. Для поделочных заготовок рекомендуется применять сплавы с наибольшим содержанием меди.

Алюминий – легкий, мягкий металл светло-серебристого цвета. Его плотность в три раза ниже чем у стали. Алюминий, а в частности его сплавы (высокопрочный конструкционный, технический деформированный, дюралюминий и пр.), которые широко используются в легкой промышленности, отлично обрабатываются в обычных условиях.

Цинк имеет серебристо-голубой оттенок. При воздействии с кислородом покрывается матовой пленкой, она предохраняет металл от коррозии. Цинк очень полезен для защиты различных черных металлов от коррозии, и в этом он чаще всего применяется (т.н. «оцинковка» — например всем известные водосточные трубы, оцинкованный металл автомобилей, и т.д.).

Цинк в чушках

Цинк в чушках

Свинец – мягок, пластичен и в то же время тяжелый металл. Устойчив к воздействию кислот. Как правило используется для производства легкоплавких припоев, и в электрохимической промышленности.

Олово – пластичный и мягкий металл светло-серебристого цвета. Используется для образования антикоррозийных покрытий. Устойчив к пищевым кислотам и потому широко используется при изготовлении крышек, консервных банок и пр.

Хром – металл светло-синего цвета. Обладает превосходными антикоррозийными свойствами и высокой твердостью. Эффективность изделий из стали или чугуна покрытых хромом, существенно возрастает.

Никель – светло-серебристый металл. Но в отличие от хрома имеет нежный желтоватый оттенок. Более устойчив к воздействиям агрессивных сред. Как и хром имеет широкое использование для защиты декоративных покрытий металлов – так называемая никелировка.

Нейзильбер и мельхиор образуется путем сплавления меди и никеля. Присутствия меди в них достаточно высоко – 82% и 66% соответственно. Из-за этого они отличаются хорошей пластичностью.

Во время обработки уксусного свинца и гипосульфата натрия, дают разные оттенки. Поверхности данных металлов прекрасно полируются и несут ряд других важных особенностей.

На этом заканчиваю статью про металлы и их сплавы.

В дальнейшем предлагаю рассмотреть также свойства и строение древесины. До новых встреч.

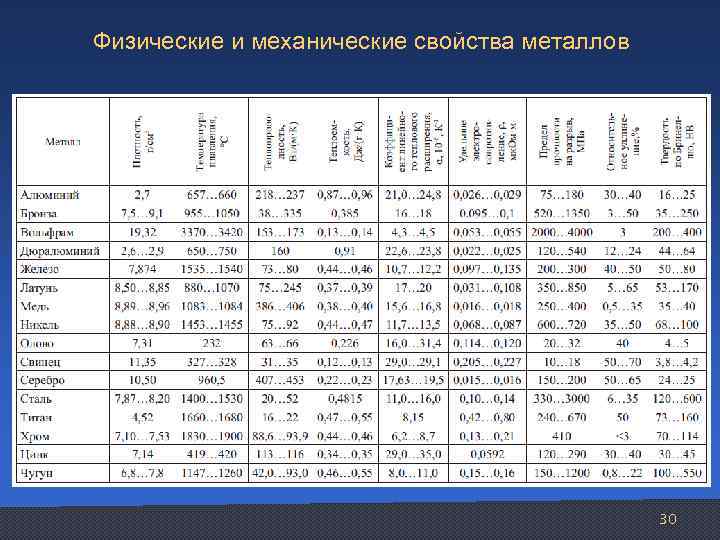

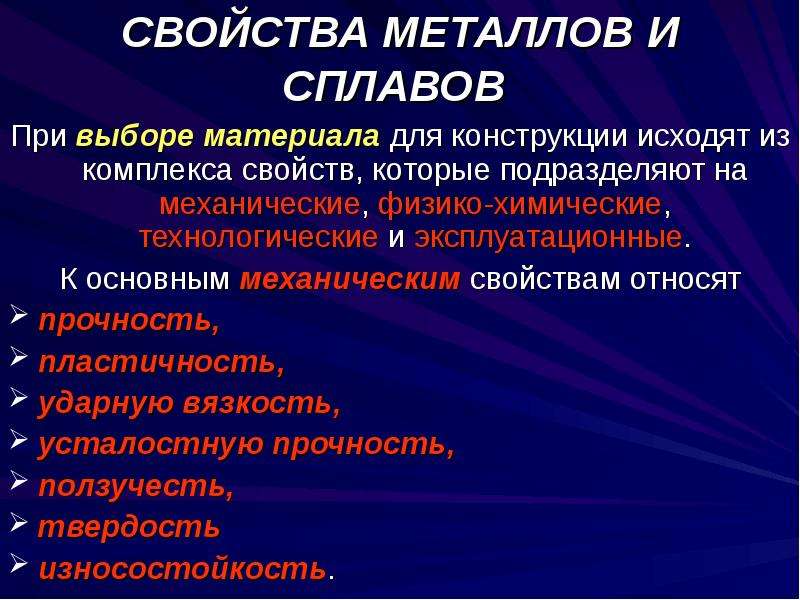

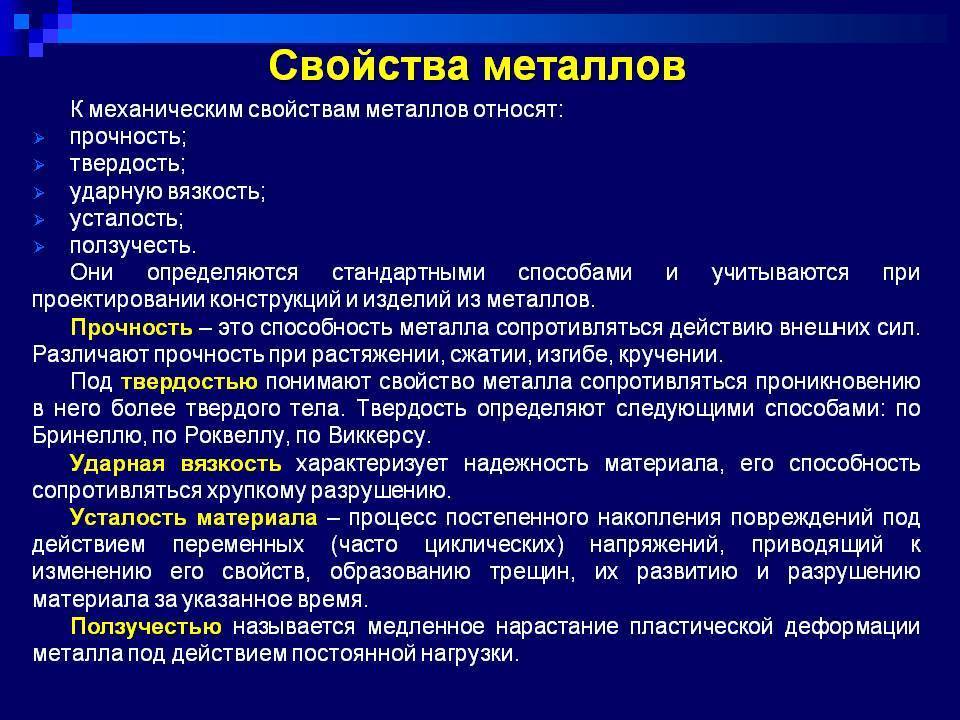

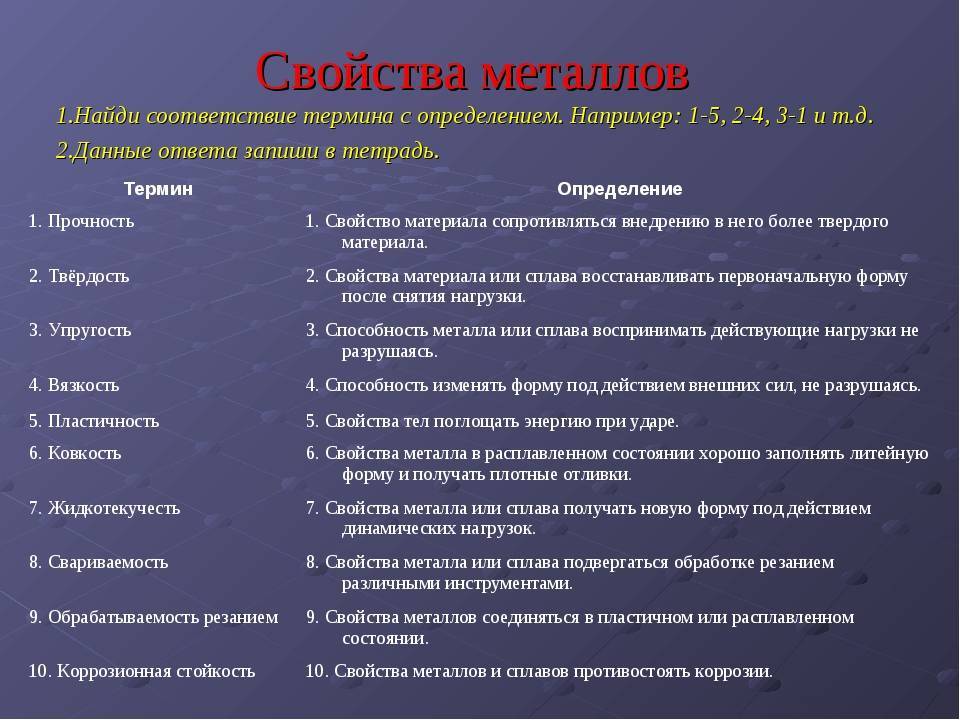

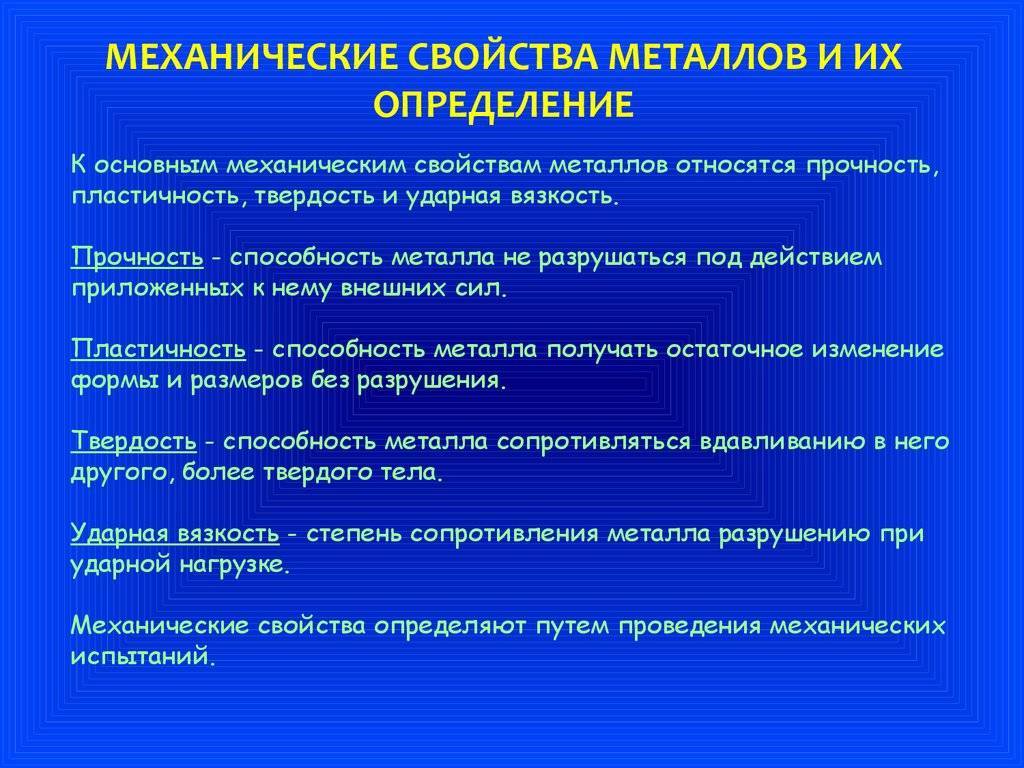

Механические свойства металлов

К основным механическим свойствам относят прочность, пластичность, твердость, ударную вязкость и упругость. Большинство показателей механических свойств определяют экспериментально растяжением стандартных образцов на испытательных машинах.

Прочность — способность металла сопротивляться разрушению при действии на него внешних сил.

Пластичность — способность металла необратимо изменять свою форму и размеры под действием внешних и внутренних сил без разрушения.

Твердость — способность металла сопротивляться внедрению в него более твердого тела.

Твердость определяют с помощью твердомеров внедрением стального закаленного шарика в металл (на приборе Бринелля) или внедрением алмазной пирамиды в хорошо подготовленную поверхность образца (на приборе Роквелла).

Чем меньше размер отпечатка, тем больше твердость испытуемого металла. Например, углеродистая сталь до закалки имеет твердость 100 . . . 150 НВ (по Бринеллю) , а после закалки — 500 . . . 600 НВ.

Упругость — способность металла восстанавливать форму и объем после прекращения действий внешних сил. Эта величина характеризуется модулем упругости Е (МПа или кгс/мм2), который равен отношению напряжения а к вызванной им упругой деформации. Высокой упругостью должны обладать стали и сплавы для изготовления рессор и пружин.

Под механическими свойствами понимают характеристики, определяющие поведение металла (или другого материала) под действием приложенных внешних механических сил. К механическим свойствам обычно относят сопротивление металла (сплава) деформации (прочность) и сопротивление разрушению (пластичность, вязкость, а также способность металла не разрушаться при наличии трещин).

В результате механических испытаний получают числовые значения механических свойств, т. е. значения напряжений или деформаций, при которых происходят изменения физического и механического состояний материала.

Оценка свойств

При оценке механических свойств металлических материалов различают несколько групп их критериев.

Критерии, определяемые независимо от конструктивных особенностей и характера службы изделий

Эти критерии находятся путем стандартных испытаний гладких образцов на растяжение, сжатие, изгиб, твердость (статические испытания) или на ударный изгиб образцов с надрезом (динамические испытания).

Прочностные и пластические свойства, определяемые при статических испытаниях на гладких образцах хотя и имеют важное значение (они входят в расчетные формулы) во многих случаях не характеризуют прочность этих материалов в реальных условиях эксплуатации деталей машин и сооружений. Они могут быть использованы только для ограниченного числа простых по форме изделий, работающих в условиях статической нагрузки при температурах, близких к нормальной.

Критерии оценки конструктивной прочности материала, которые находятся в наибольшей корреляции со служебными свойствами данного изделия и характеризуют работоспособность материала в условиях эксплуатации.

Конструкторская прочность металлов

Критерии конструктивной прочности металлических материалов можно разделить на две группы:

- критерии, определяющие надежность металлических материалов против внезапных разрушений (вязкость разрушения, работа, поглощаемая при распространении трещин, живучесть и др.). В основе этих методик, использующих основные положения механики разрушения, лежат статические или динамические испытания образцов с острыми трещинами, которые имеют место в реальных деталях машин и конструкциях в условиях эксплуатации (надрезы, сквозные отверстия, неметаллические включения, микропустоты и т. д.). Трещины и микронесплошности сильно меняют поведение металла под нагрузкой, так как являются концентраторами напряжений;

- критерии, которые определяют долговечность изделий (сопротивление усталости, износостойкость, сопротивление коррозии и т. д.).

Критерии оценки

Критерии оценки прочности конструкции в целом (конструкционной прочности), определяемые при стендовых, натурных и эксплуатационных испытаниях. При этих испытаниях выявляется влияние на прочность и долговечность конструкции таких факторов, как распределение и величина остаточных напряжений, дефектов технологии изготовления и конструирования металлоизделий и т. д.

Для решения практических задач металловедения необходимо определять как стандартные механические свойства, так и критерии конструктивной прочности.

Механические свойства металлов

Данные сведения не рассматриваются как расчетные величины. Они определяются в процессе экспериментальных изысканий, в частности, деформации заготовок на растяжение и сжатие с применением специализированного оборудования.

Основными называют:

- Прочность. Под этим аспектом принято понимать способность сохранять кристалическую целостность под воздействием мех. нагрузок различного типа, как статических, так и динамических, в том числе ударного формата. Чем прочнее монометалл, тем он долговечнее в тех конструкциях, где материал подвергается серьезным перегрузкам. Особенно это бывает актуально в тех областях, где от прочностных показателей зависит жизнь и здоровье человека, например, на транспорте.

- Пластичность – характеристика, отражающая потенциал того или иного моноэлемента либо сплава под усилиями от внешних сил изменять свою геометрию и объем. При этом, опять же, физического разрушения кристаллической решетки не должно быть.

- Твердость. Понятно, что подавляющее большинство металлических брусков руками не проверишь – для железа и алюминия ощущения будут одинаковыми. Для этого используются специальные приспособления – приборы Бриннеля или изобретение Роквелла. В первом случае в образец пытаются «впихнуть» сильнозакаленный шар, во втором – алмазную пирамиду. По размеру следа от давления и устанавливается плотность того или иного состава.

Здесь важно понимать, что прочность и твердость – это разные механические свойства металлов, порой, даже не взаимозначимые. Твердые образцы могут быть хрупкими

- Ударная вязкость. Как следует из названия речь идет о возможности противостоять нагрузкам при целенаправленных ударах. Измеряется в джоулях на сантиметр кубический.

- Упругость. Под действием различного рода сил образец изменяет свою форму и объем. Способность восстановить свои начальные параметры и определяют упругость.

Также к механике относятся конструкторские особенности – надежность, живучесть, долговечность.

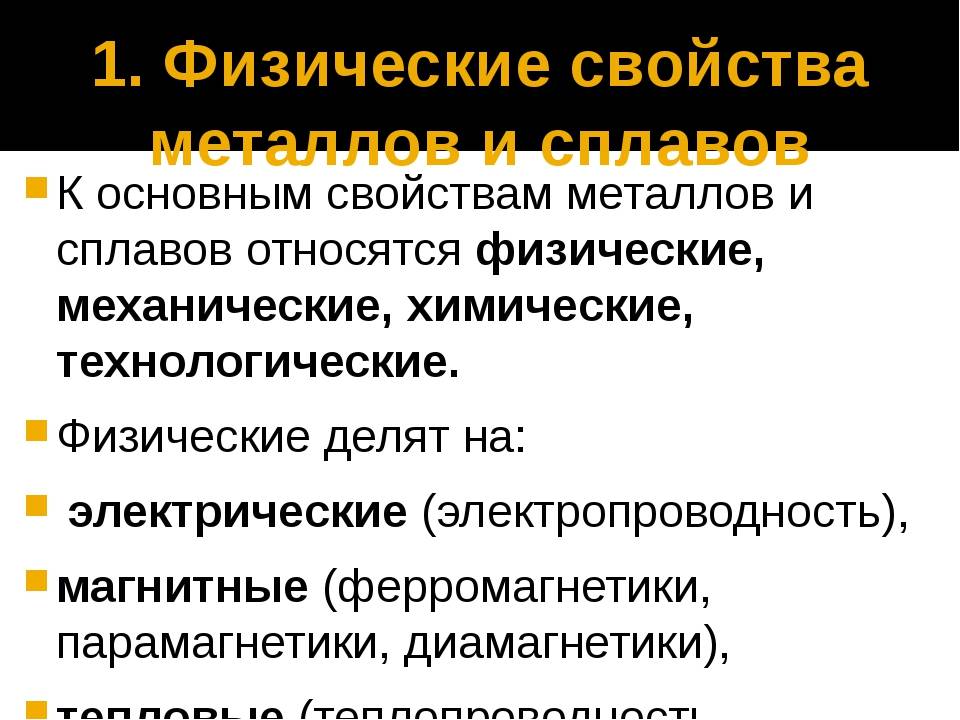

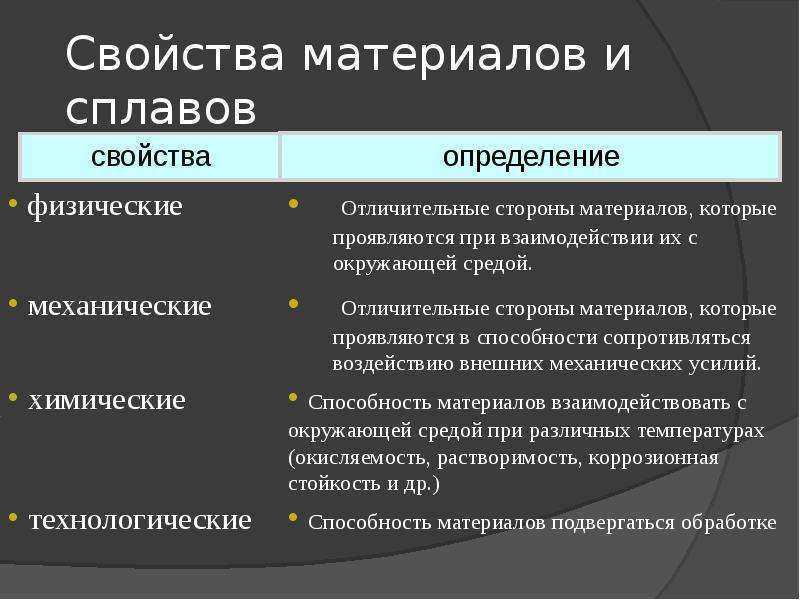

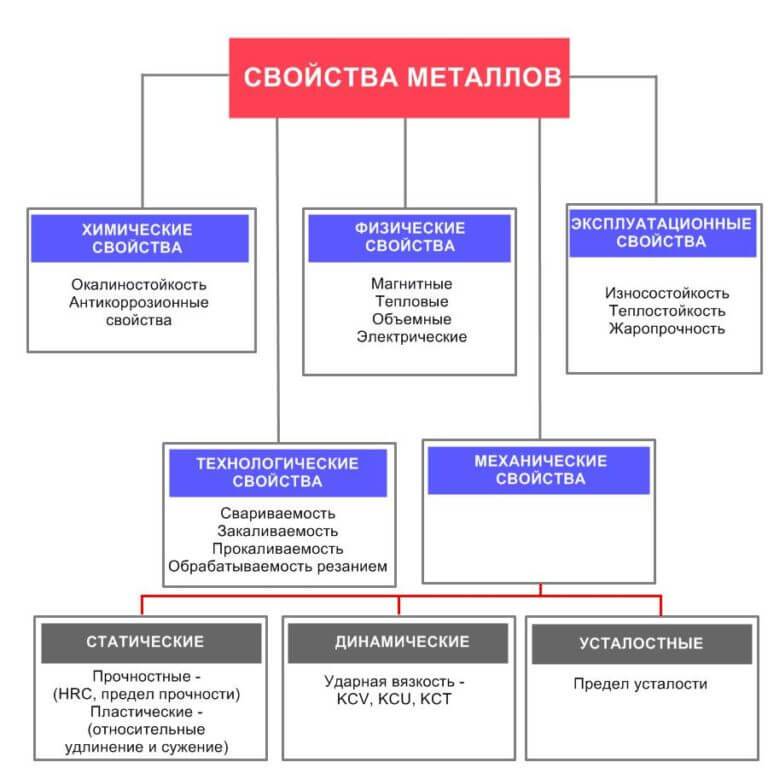

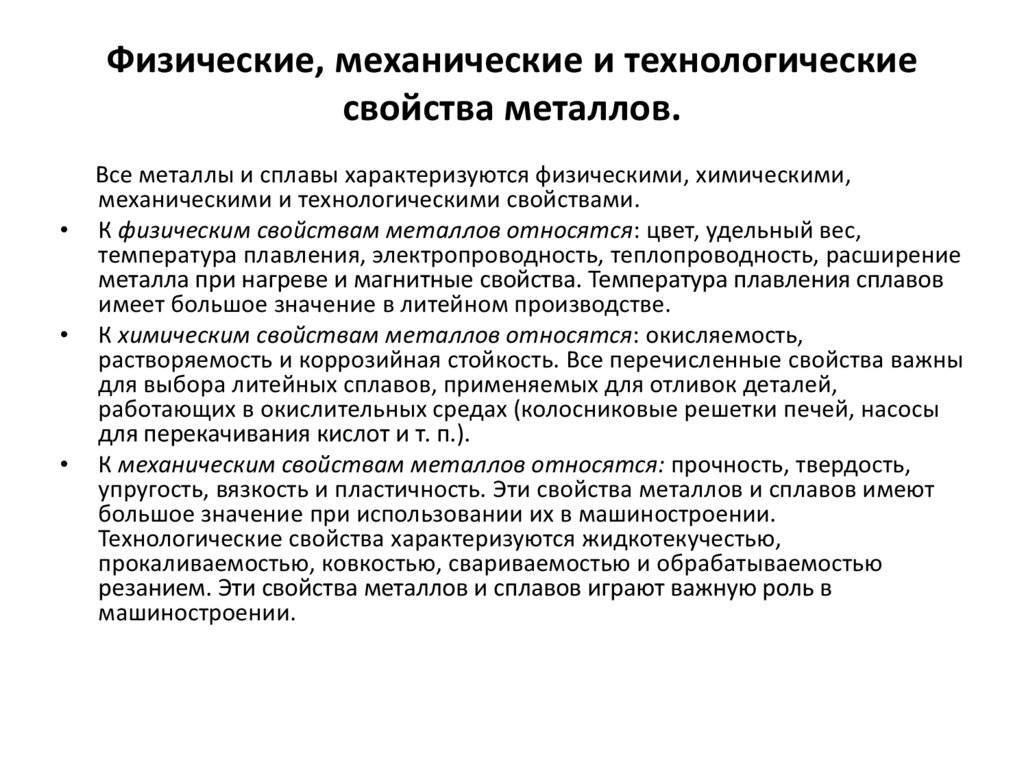

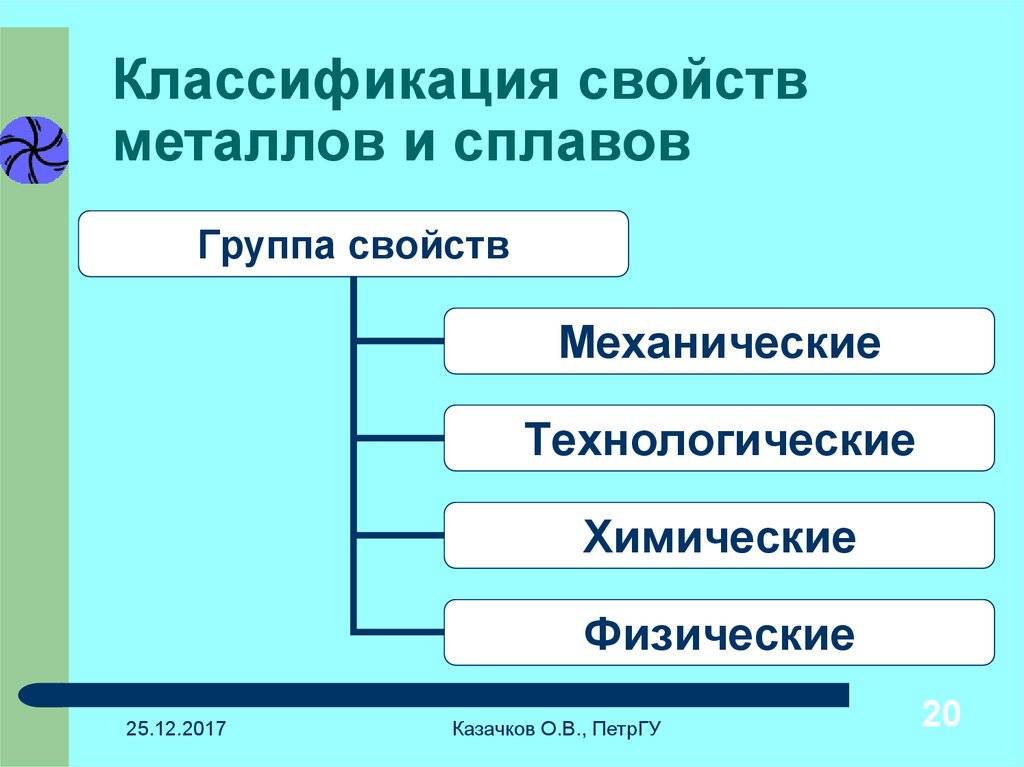

Физические и химические свойства металлов

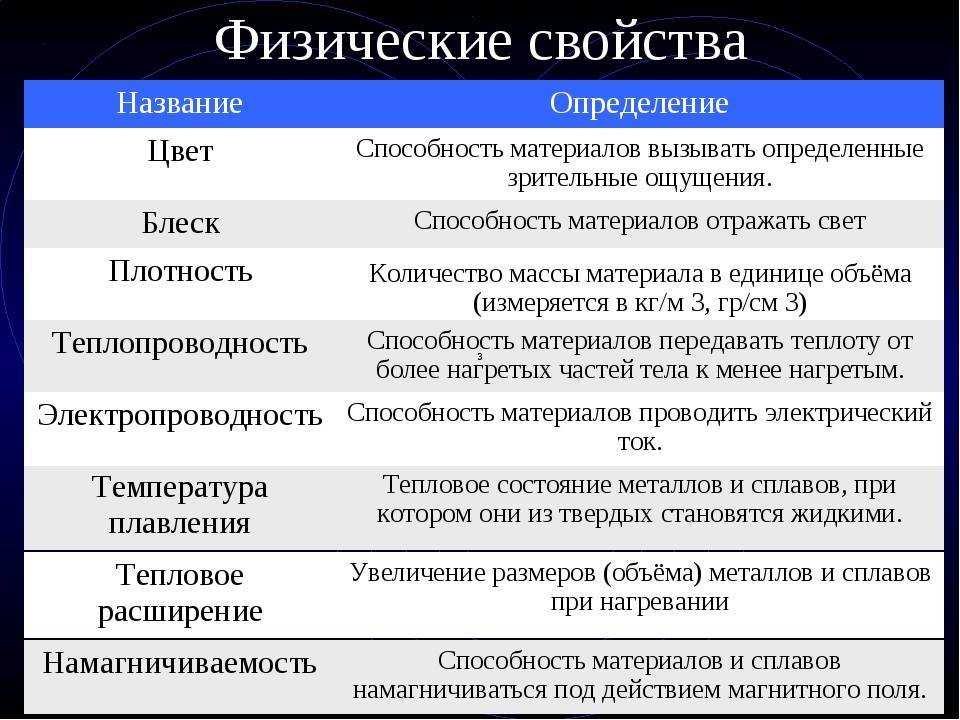

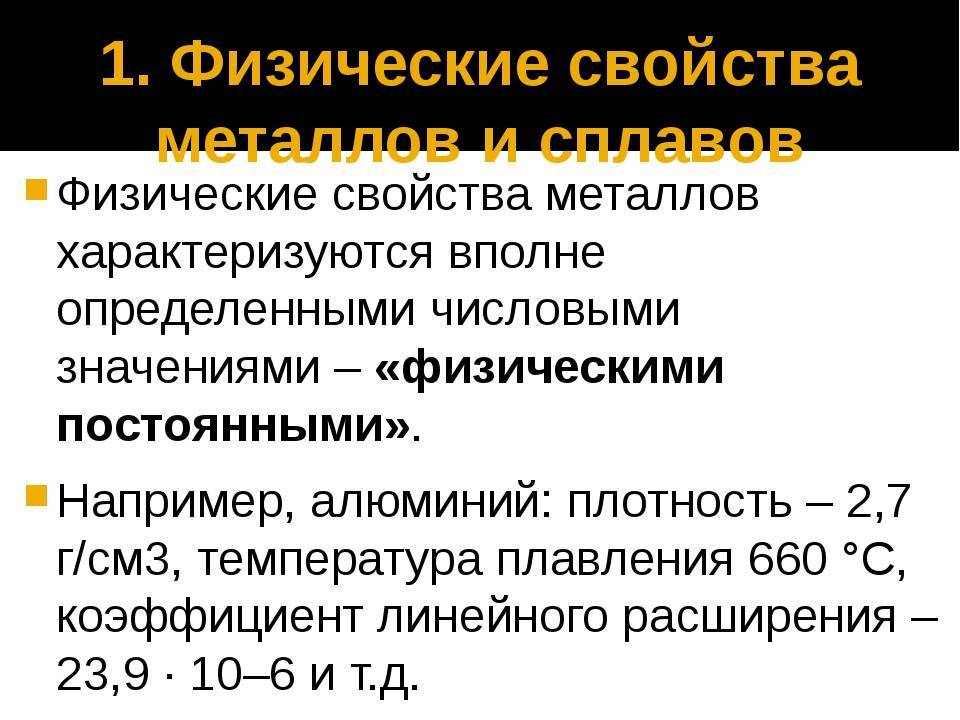

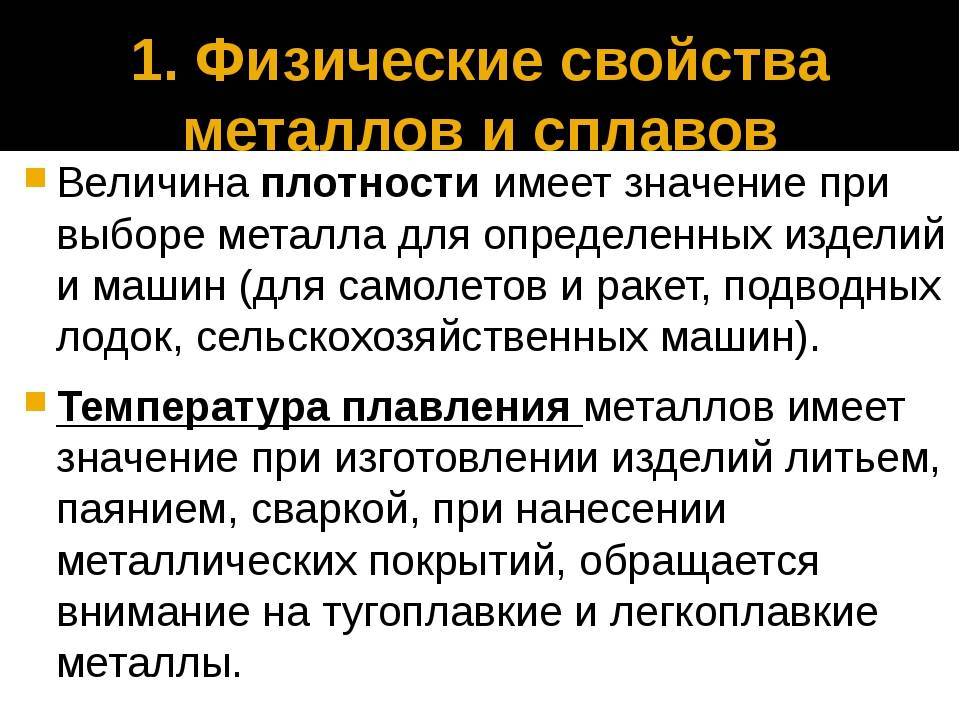

Различают технологические, физические, механические и химические свойства металлов. К физическим относят удельный вес, цвет, электропроводность. К характеристикам этой группы относятся также теплопроводность, плавкость и плотность металла.

К механическим характеристикам относят пластичность, упругость, твердость, прочность, вязкость.

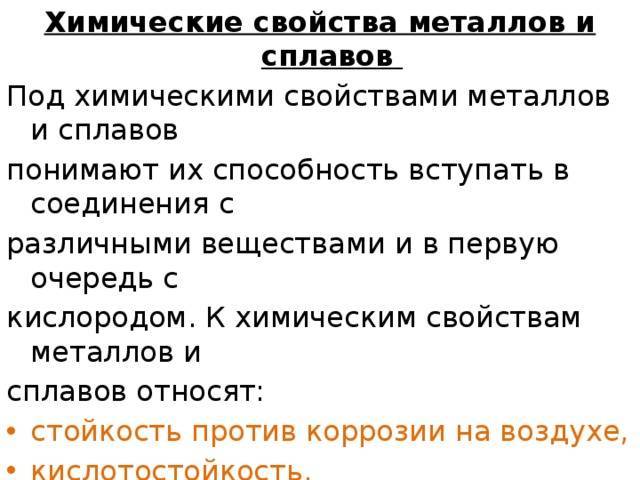

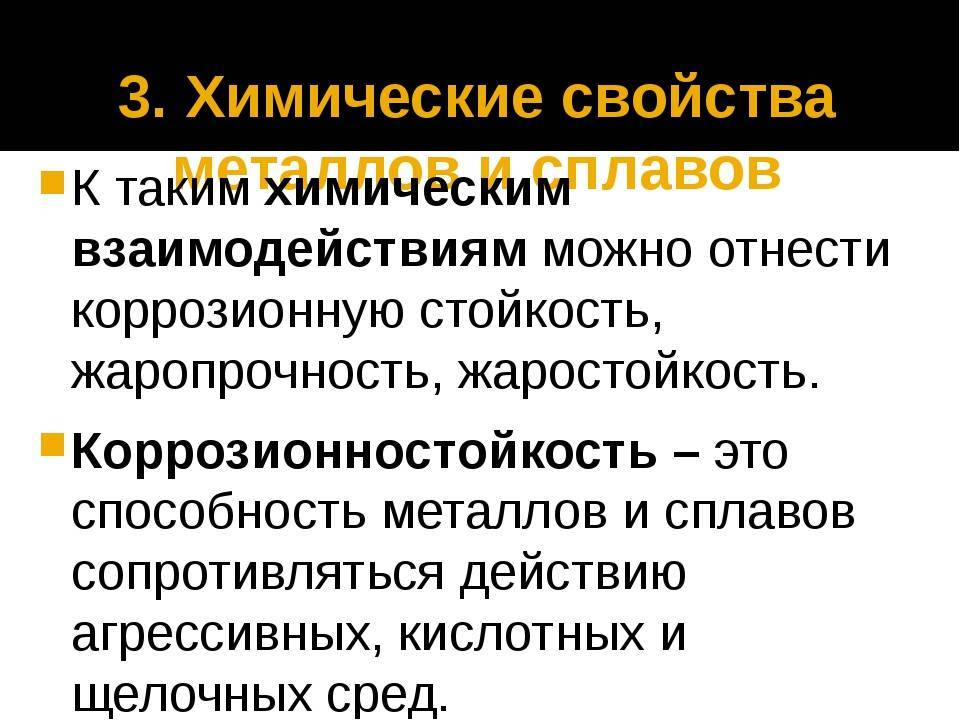

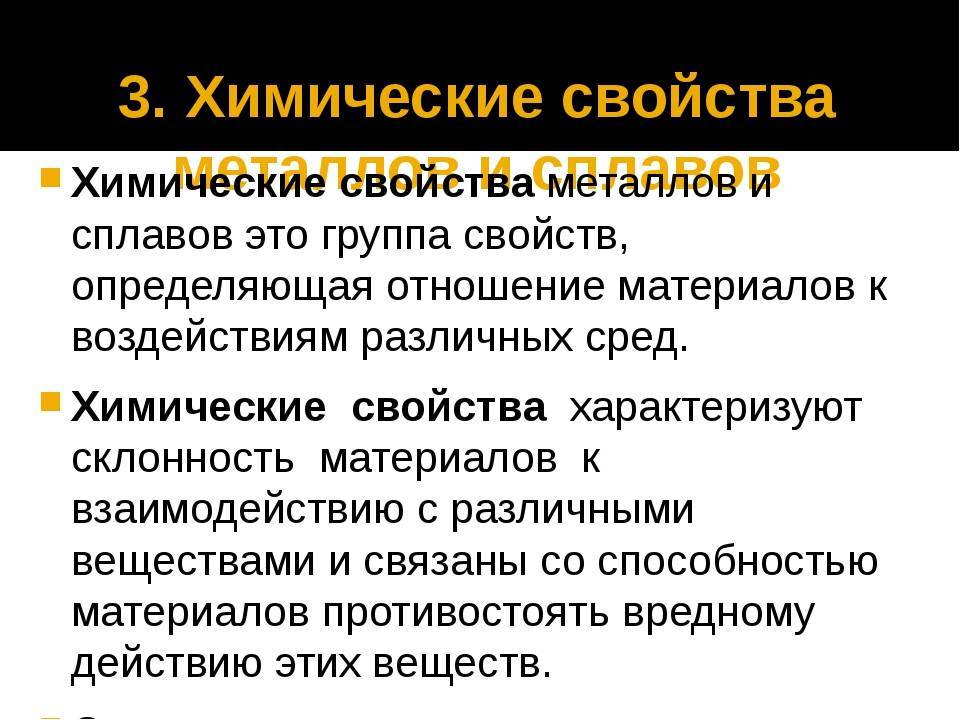

Химические свойства металлов включают в себя коррозийную стойкость, растворимость и окисляемость.

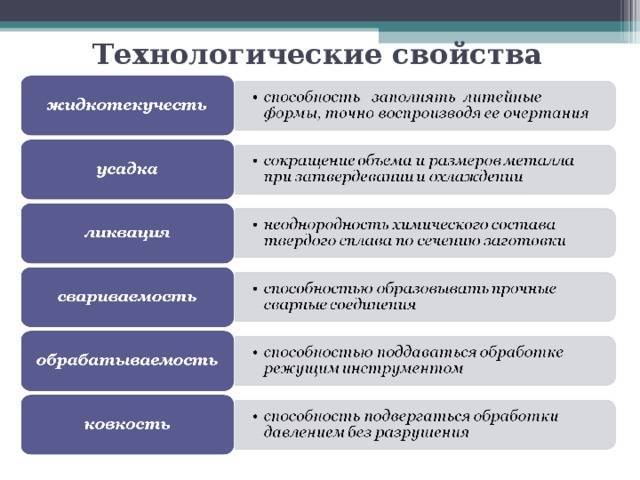

Такие характеристики, как «жидкотекучесть», прокаливаемость, свариваемость, ковкость, являются технологическими.

Физические свойства

- Цвет. Металлы не пропускают свет сквозь себя, то есть непрозрачны. В отраженном свете каждый элемент обладает своим собственным оттенком – цветом. Среди технических металлов окраску имеет только медь и сплавы с ней. Для остальных элементов характерным является оттенок от серебристо-белого до серо-стального.

- Плавкость. Эта характеристика указывает на способность элемента под воздействием температуры переходить в жидкое состояние из твердого. Плавкость считается важнейшим свойством металлов. В процессе нагревания все металлы из твердого состояния переходят в жидкое. При охлаждении же расплавленного вещества происходит обратный переход – из жидкого в твердое состояние.

- Электропроводность. Данная характеристика свидетельствует о способности переноса свободными электронами электричества. Электропроводность металлических тел в тысячи раз больше, чем неметаллических. При увеличении температуры показатель проводимости электричества снижается, а при уменьшении температуры, соответственно, повышается. Необходимо отметить, что электропроводность сплавов будет всегда ниже, нежели какого-либо металла, составляющего сплав.

- Магнитные свойства. К явно магнитным (ферромагнитным) элементам относят только кобальт, никель, железо, а также ряд их сплавов. Однако в процессе нагревания до определенной температуры указанные вещества теряют магнитность. Отдельные сплавы железа при комнатной температуре не относятся к ферромагнитным.

- Теплопроводность. Эта характеристика указывает на способность перехода тепла к менее нагретому от более нагретого тела без видимого перемещения составляющих его частиц. Высокий уровень теплопроводности позволяет равномерно и быстро нагревать и охлаждать металлы. Среди технических элементов наибольшим показателем обладает медь.

Металлы в химии занимают отдельное место. Наличие соответствующих характеристик позволяет применять то или иное вещество в определенной области.

Химические свойства металлов

- Коррозийная стойкость. Коррозией называют разрушение вещества в результате электрохимического или химического взаимоотношения с окружающей средой. Самым распространенным примером считается ржавление железа. Коррозийная стойкость относится к важнейшим природным характеристикам ряда металлов. В связи с этим такие вещества, как серебро, золото, платина получили название благородных. Обладает высокой коррозийной сопротивляемостью никель и прочие цветные металлы. Черные металлы подвержены разрушению быстрее и сильнее, нежели цветные.

- Окисляемость. Эта характеристика указывает на способность элемента вступать в реакцию с О2 под влиянием окислителей.

- Растворимость. Металлы, обладающие в жидком состоянии неограниченной растворимостью, при затвердении могут формировать твердые растворы. В этих растворах атомы от одного компонента встраиваются в кристаллическую решетку другого составляющего только в определенных пределах.

Необходимо отметить, что физические и химические свойства металлов являются одними из основных характеристик этих элементов.

Что такое металл?

Металл – это материал, обладающий металлическими свойствами. Это означает, что металлы имеют блеск и хорошо проводят тепло и электричество. Кроме того, если мы полируем поверхность, они также будут хорошими отражателями света. Кроме того, большинство металлов пластичны и пластичны. Более того, они более плотные, чем неметаллы. В большинстве случаев эти материалы имеют более высокие плотности и температуры плавления и кипения. Ковкость и пластичность металлов позволяют им деформироваться под нагрузкой без раскалывания.

Кроме того, металл может иметь три основных кристаллических структуры;

- Телоцентрированная кубическая структура

- Гранецентрированная кубическая структура

- Гексагональная плотноупакованная структура

Прежде всего, металлы склонны к образованию катионов. Они образуют катионы, теряя электроны со своих крайних атомных орбиталей. Следовательно, большинство металлов могут образовывать оксиды при реакции с кислородом в нормальном воздухе. Однако есть некоторые металлы, которые вообще не вступают в реакцию с воздухом из-за их высокой стабильности.

Физические свойства неметаллов

Неметаллы существуют в различных агрегатных состояниях. Так, бор, углерод, фосфор – твердые соединения, бром – жидкость, азот, водород, кислород – газы. Все они не проводят электрический ток, менее прочные, чем металлы, имеют низкую теплопроводность. Вид кристаллической решетки также влияет на физические свойства неметаллов. Например, соединения с молекулярной решеткой (йод, сера, фосфор) имеют низкую температуру кипения и плавления, а также летучи. Атомное кристаллическое строение присуще кремнию, алмазу. Эти вещества очень прочные, их температуры плавления и кипения высокие.

Медные сплавы

Обычно под медными сплавами понимают различные марки латуни. При содержании цинка в 5-45% латунь считается красной (томпак), а при содержании в 20-35%- желтой.

Благодаря отличной обрабатываемости резанием, литьем и штамповкой латунь — идеальный материал для изготовления мелких деталей, требующих высокой точности. Шестеренки многих знаменитых швейцарских хронометров сделаны из латуни.

Малоизвестный сплав меди и кремния называют кремнистой бронзой. Он отличается высокой прочностью. По некоторым источникам, из кремнистой бронзы ковали свои мечи легендарные спартанцы. Если вместо кремния добавить фосфор, то получится отличный материал для производства мембран и листовых пружин.

Твердые сплавы

Это устойчивые к износу и обладающие высокой твердостью материалы на основе железа, к тому же сохраняющие свои свойства при высоких температурах до 1100оС.

В качестве основной присадки применяются карбиды хрома, титана, вольфрама, вспомогательными являются никель, кобальт, рубидий, рутений или молибден.

https://youtube.com/watch?v=CloUZD5ak08

Основными сферами применения являются:

- Режущий инструмент (фрезы, сверла, метчики, плашки, резцы и т.п.).

- Измерительный инструмент и оборудование (линейки, угольники, штангенциркули рабочие поверхности особой ровности и стабильности).

- Штампы, матрицы и пуансоны.

- Валки прокатных станов и бумагоделательных машин.

- Горное оборудование (дробилки, шарошки, ковши экскаваторов).

- Детали и узлы атомных и химических реакторов.

- Высоконагруженные детали транспортных средств, промышленного оборудования и уникальных строительных конструкций, таки, например, как башня Бурж — Дубай.

Области применения твердых сплавов

Существуют и другие области применения твердосплавных веществ.

В чем разница между металлом и сплавом?

Металл – это материал с металлическими свойствами, тогда как сплав – это вещество, состоящее из двух или более компонентов, смешанных с металлом. Следовательно, это основное различие между металлом и сплавом. Более того, металлы являются чистыми веществами, если только они не вступают в реакцию с воздухом и водой, но сплав всегда представляет собой смесь двух или более компонентов. Следовательно, металл – это природное вещество, а сплав – это искусственное вещество. Еще одно различие между металлом и сплавом заключается в том, что, в отличие от чистых металлов, сплав нелегко вступает в химические реакции с воздухом и водой, поэтому мы склонны использовать сплавы в автомобильных колесах, а не чистый металл.

Медные сплавы

Чаще всего под этим термином понимаются разные сорта латуни. Это такие сплавы меди, в которых содержится от 5 до 45% цинка. Если его содержание колеблется в пределах 5-20%, то это красная латунь (томпак). Если же в материале содержится уже 20–36% Zn, то это – желтая латунь.

Эти материалы идеальны в случае необходимости производства и формовки мелких деталей. Малоизвестно, но сплав меди с кремнием носит название кремнистой бронзы и обладает большой механической прочностью. Практически тем же характеризуется фосфористая разновидность (к меди прибавляется 5% олова и некоторое количество фосфора). Как и в прошлом случае, отличается высокой прочностью и пружинистыми качествами, а потому идеальна для изготовления мембран и разного рода пружин.

Классификация

Металлурги классифицируют сплавы металлов по нескольким критериям:

- метод изготовления:

- литые;

- порошковые;

- технология производства:

- литейные;

- деформируемые;

- порошковые;

- однородность структуры:

Виды сплавов по их основе

вид металла – основы:

- черные (железо);

цветные (цветные металлы);

редких металлов (радиоактивные элементы);

количество компонентов:

- двойные;

тройные;

и так далее;

физико-химические свойства:

- тугоплавкие;

легкоплавкие;

высокопрочные;

жаропрочные;

твердые;

антифрикционные;

коррозионностойкие и др.;

предназначение:

- конструкционные;

инструментальные;

специальные.

Металлы и сплавы на их основе имеют различные физико-химические характеристики.

Металл, имеющий наибольшую массовую долю, называют основой.

Цинковые сплавы

Сплавы на основе цинка отличаются низкими температурами плавления, стойкостью к коррозии и отличной обрабатываемостью. Они применяются в машиностроении, производстве вычислительной и бытовой техники, в издательском деле. Хорошие антифрикционные свойства позволяют использовать цинковые сплавы для вкладышей подшипников.

Титановые сплавы

Титан не самый доступный металл, он сложен в производстве и тяжело обрабатывается. Эти недостатки искупаются его уникальными свойствами титановых сплавов: высокой прочностью, малым удельным весом, стойкостью к высоким температурам и агрессивным средам. Эти материалы плохо поддаются механической обработке, но зато их свойства можно улучшить с помощью термической обработки.

Легирование алюминием и небольшими количествами других металлов позволяет повысить прочность и жаростойкость. Для улучшения износостойкости в материал добавляют азот или цементируют его.

Область применения титановых сплавов

Металлические сплавы на основе титана используются в следующих областях:

- аэрокосмическая;

- химическая;

- атомная;

- криогенная;

- судостроительная;

- протезирование.

У какого металла самая высокая температура плавления?

Вольфрам – самый тугоплавкий металл, 3422 °C (6170 °F).

Твердый, тугоплавкий, достаточно тяжелый материал светло-серого цвета, который имеет металлический блеск. Механической обработке поддается с трудом. При комнатной температуре достаточно хрупок и ломается. Ломкость металла связана с загрязнением примесями углерода и кислорода.

Вольфрам можно получить из руды, благодаря сложным химическим переработкам, в качестве порошка. Используя прессование и спекание, из него создают детали обычной формы и бруски.

Вольфрам — крайне стойкий элемент к любым температурным воздействиям. По этой причине размягчить вольфрам не могли более сотни лет. Не существовало такой печи, которая смогла бы нагреться до нескольких тысяч градусов по Цельсию. Ученым удалось доказать, что это самый тугоплавкий металл. Хотя бытует мнение, что сиборгий, по некоторым теоретическим данным, имеет большую тугоплавкость, но это лишь предположение, поскольку он является радиоактивным элементом и у него небольшой срок существования.

Заключение

В заключение о плавлении металлов можно выделить следующее:

- Температура плавления зависит от природы самого вещества. Чаще всего – это постоянная величина.

- На практике используют не чистые металлы, а их сплавы. Обычно они имеют свойства гораздо лучше, чем чистый металл.

- https://plazmen.ru/kakova-temperatura-plavleniya-zheleza

- https://svarkaprosto.ru/tehnologii/pri-kakoj-temperature-plavitsya-metall

- https://stanok.guru/stanki/metallorezhuschiy-stanok/temperatura-plavleniya-raznyh-metallov-v-tablice.html

- https://metmastanki.ru/temperatura-plavleniya-metallov-i-nemetallov-tablitsy

- https://pressadv.ru/stali/temperatura-plavleniya-metallov-tablica.html

- https://tutsvarka.ru/vidy/temperatura-plavleniya-metallov-tablitsa-i-ponyatie

Технологические характеристики

При оценке целесообразности выбора того или иного металла для решения конкретных практических, производственных задач, необходимо учитывать:

- Ковкость. Под давлением производится обработка изделий. При этом полного разрушения не наблюдается, однако структура кристаллической решетки изменяется. В результате могут меняться механические, физические и даже химические факторы изделий.

- Свариваемость. Возможность формирования сварных соединений с применением стандартных технологий.

- Усадка – определяется соответствующим коэффициентом. При нагреве любой объект расширяется, после охлаждения – уменьшается. Так вот соотношение и определяет данное свойство. Кстати, далеко не всегда малое усадочное значение являет собой благо. К примеру, ртутные термометры работают именно за счет предельно большого коэффициента расширения.

- Податливость режущим инструментам. С технологической точки зрения производственную ценность имеет только тот компонент, который можно сравнительно просто обработать или изготовить этот самый технический инструментарий.

Рассматриваемые направления характеризуют поведение уже готовых производственных изделий, товаров в процессе эксплуатации.

Технологические свойства стали

Сталь считается одним из самых распространенных металлов, ее технологические свойства зависят от химического состава, различные примеси, входящие в нее, могут улучшить или ухудшить данные характеристики.

- Увеличение в составе стали углерода значительно повышает ее прокаливаемость, в тоже время она понижает ее пригодность к ковке. Для

выполнения этой операции, а также прокатки, содержание углерода не должно превышать 1,4%.

- Добавление в сталь марганца существенно снижает теплопроводность материала, что снижает ее способность к свариванию. В тоже время, при осуществлении правильного равномерного нагрева (не слишком быстрого) такие стали хорошо поддаются ковке.

- Применение никеля способно улучшить пластичные качества сплава, поэтому он способствует ковке. Но следует учитывать тот факт, что тот же никель образует устойчивую окалину в процессе нагрева. При ковке она не разрушается, поэтому может быть вкована в металл, что существенно снизит качество изделия.

- Повышение содержания хрома приводит к увеличению прочности, поэтому ковка и пригодность к прокату у таких сплавов удовлетворительна, существует большая вероятность образования трещин.

- Излишек молибдена приводит к снижению теплопроводности, что делает сталь очень чувствительной к температурному режиму обработки, нагревать и охлаждать ее следует в строгом соблюдении с технологией. Для ковки данных металлов необходимо применять более мощное оборудование.

- А вот применение ванадия, наоборот, улучшает ковкость и делает сталь более устойчивой к перегреву.

К негативным примесям, существенно влияющим на технологические характеристики, можно отнести серу и фосфор. Излишек данных веществ может привести к красноломкости и хладноломкости соответственно. То есть сталь с избытком серы становится хрупкой при нагреве, а если в ней присутствует большое количество фосфора, то она будет ломаться при отрицательных температурах. Именно поэтому при выплавке стали многие усилия направлены на снижение данных примесей в металле, но, к сожалению, избавиться от них полностью не выходит.

Как видите, химические составляющие стали оказывают огромное значение на ее технологические свойства, поэтому при выборе метода обработки должен выполняться тщательный анализ состава сплава, в противном случае могут возникнуть проблемы, как в производстве, так и при эксплуатации изделия.