Форматно-раскроечный станок своими руками: чертежи, видео, фото

По мере развития проекта Пиропринтер, нашей команде приходится оптимизировать какие-то процессы. Нам давно требовалось сделать какой-то станок или приспособление для быстрого и аккуратного роспуска фанеры для последующей фрезеровки. Не буду утомлять, сразу покажу результат, который мы получили:

Вот такой форматно-раскроечный станок мы сделали своими руками Поясню сразу — мы не мебельное производство, где форматник — это один из основных инструментов.

И к нему идет требование обязательного наличия подрезного пильного диска для пиления без малейших сколов и высокой производительности.

Раскрой фанеры (и другого листового материала) для нас — это вспомогательный производственный процесс, не требующий высокого качества реза.

Те, кто когда-либо сталкивался с раскроем листов фанеры (1,5*1,5м), знают, что распиливание сопровождается рядом сложностей:

- Лист громоздкий и требуется много места, если пилить его в горизонтальном положении;

- При раскрое поперек волокон появляется много сколов;

- Выдержать ровную линию от края до края, просто отпиливая по нарисованной линии не просто — рез немного плывет.

Исходные требования были простыми: нужен бюджетный вариант форматно-раскроечного станка, который можно собрать своими руками. Рез должен быть прямым и без сколов. При раскрое тратить минимум времени на выставление размеров. Форматник должен занимать минимум места.

Назначение форматно раскроечного станка

Основные функции форматно-раскроечного станка заключаются в формировании ровного реза на поверхности ламинированного ДСП или ДВП. При этом предъявляются особые требования к качеству кромки.

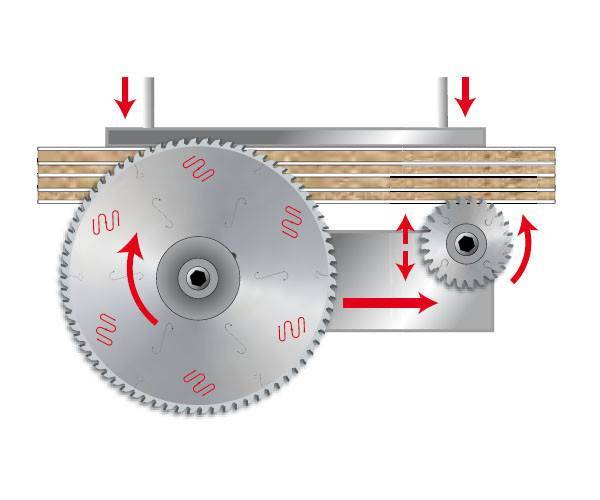

Внешне конструкция напоминает простую пилораму. Разница заключается в жесткой фиксации заготовки относительно режущих компонентов. Для увеличения качества присутствуют два диска различных диаметров. Один из них больше другого и вращается в обратную сторону. Это дает возможность уменьшить вероятность появления сколов на торце деревянной поверхности.

При изготовлении самодельной конструкции следует учитывать такие моменты:

- устойчивость оборудования во время работы;

- наличие измерительных инструментов для предварительной раскройки деревянного листа.

- размеры рабочего стола. Они напрямую зависят от габаритов заготовки;

- меры безопасности. Это относится к оборудованию и рабочему персоналу. Для удаления стружки обязательно должен присутствовать вытяжной механизм, режущие компоненты находятся под специальным чехлом.

Важным фактором является предварительный расчет всех элементов конструкции. Она должна выполнять свои функции в зависимости от степени нагрузки. Одним из недостатков форматно-раскроечного станка является невозможность формирования резов фигурной формы. Для этого необходимы другие типы оборудования.

Во время анализа заводских моделей следует учитывать толщину обрабатываемого материала и его удельную плотность. Это повлияет на выбор пильных дисков.

Почему решили сделать форматно-раскроечный станок своими руками, а не купили готовый?

Самый дешевый готовый форматник с горизонтальным расположением листа стоит 220 тыс руб. (марка Jet).

Пример готового горизонтального форматника. С листом фанеры он занимает очень много места

В данной конструкции есть подрезная пила. И по идее можно было самим собрать что-то подобное из готового циркулярного (распиловочного) станка или ручной циркулярной пилы. Самый простой дешевый циркулярный станок стоит 7 тыс руб, что-то по серьезнее обойдется в 30 тыс руб.

А со свободным местом у нас в мастерской проблематично (напомню, что раскрой фанеры — у нас вспомогательная функция). Поэтому нам подходил только вертикальный форматно раскроечный станок.

Самый простой вертикальный форматник обойдется в 230 тыс руб.

Бюджетный вариант вертикального форматинка, который нам не очень понравился

Тот, что нам понравился стоит около 300 тыс руб (причем, это бюджетный, так как серьезные форматники стоят от 500 тр до 1,5 млн). Правда, я нашел вариант на авито самодельный на металлической раме с закрепленной на нем простой ручной циркулярной пилой за 100 тыс руб. (+доставка).

Да, есть еще и простое готовое решение — пилить вдоль специальной шины (если ваша модель циркулярки предусматривает пазы под шину и шина под вашу пилу в принципе существует). Так рез будет ровным.

Но есть некоторые неудобства, связанные с шиной: долго размечать и выставлять, руки находятся в напряжении от веса циркулярки, распускать так придется либо в горизонтальном положении листа или как-то его фиксировать на расстоянии от пола, не удобно длинную шину использовать для распила коротких кусков фанеры и пр.

ТРЕБОВАНИЯ ОХРАНЫ ТРУДА ПЕРЕД НАЧАЛОМ РАБОТЫ

2.1. Надеть спецодежду и спецобувь, подготовить средства индивидуальной защиты, проверить их исправность. Застегнуть или обвязать манжеты рукавов, заправить одежду так, чтобы не было свисающих концов. Кольца, браслеты и часы на время работы необходимо снимать. 2.2. Осмотреть крепления станка, стола, пилы на валу, а также электропроводки станка в том числе наличие заземления. При выявлении недостатков доложить непосредственному руководителю. 2.3. В станках с нижним расположением пильного вала вершины зубьев пилы должны выступать над плоскостью стола на высоту пропила плюс не менее 10 мм, а в станках с верхним расположением пильного вала должны быть ниже плоскости стола на 3-5 мм. 2.4. Проверить остроту заточки и равномерность разведения зубьев, отсутствие трещин, сломанных зубьев. 2.5. Запрещается работать без защитных устройств, предусмотренных для выполнения рабочей операции и вносить изменения, влекущие за собой снижение уровня безопасности. 2.6. Перед выполнением любой операции необходимо проверять надежность крепления и исправность защитных и рабочих приспособлений. 2.7. Перед сменой инструментов, устранением неисправностей и до начала выполнения ремонтных работ следует принимать меры по предотвращению непроизвольного включения станка, например, заблокировать главный выключатель навесным замком. 2.8. Разрешается использовать пильные диски и фрезы для выборки пазов, соответствующие европейскому стандарту EN 847–1. 2.9. Разрешается устанавливать только пильные диски с размерами, соответствующими указанным техническим характеристикам. Диаметр посадочного отверстия должен всегда составлять 30 мм. Запрещается использовать незакрепленные прокладочные кольца. 2.10. На рабочем месте необходимо обеспечить достаточно свободного пространства, надлежащее освещение и предотвратить возможность травм из-за поскальзывания. 2.11. Перед включением станка следует убрать из области пильного диска незакрепленные предметы. 2.12. Операторы управляют круглопильным форматным станком со следующих рабочих мест: — с левой стороны двухроликовой каретки в передней части станка по направлению подачи (основное рабочее место); — на передней поперечной стороне станка справа от двухроликовой каретки с использованием параллельного упора; при обработке не допускать попадания рук или других частей тела в область движения лезвий; — устройство приема заготовок расположено на задней поперечной стороне станка позади удлинения стола, запрещается находиться в зоне перемещения двухроликовой каретки.

LTT MJ6116TZ

Данный раскроечный станок предназначен для форматного распила такого плитного материала, как листы ДСП и МДФ. Оборудование рекомендуется использовать на предприятиях мебельного серийного производства с большими объёмами работ. Техническое устройство выполняет распилы с идеально ровными торцами заготовок благодаря пильному узлу с двумя режущими дисками основной и подрезной пилы.

Рабочий стол каретки имеет габариты 1600 х 360 мм, который движется по шариковым направляющим. Это позволяет подвергать обработке листовой материал максимальными размерами 160 х 90 см. Предельная высота реза составляет 80 мм, что даёт возможность делать пакетный распил. Например, одновременно можно выполнить форматирование сразу 4-х листов МДФ толщиной 20 мм каждый. Это увеличивает производительность станочного парка в 4 раза.

Устройство форматно-раскроечного станка

Станина

Это основа, на которой закреплены все составляющие станка. Чем более устойчива и массивна станина, тем точнее и чище режет станок, так как тяжёлое основание гасит вибрации.

Пильный узел

Состоит из основной и подрезной пилы. Подрезной пильный диск меньше основного по диаметру и «идёт» впереди него, выполняя предварительный подпил облицовки материала. Благодаря этому основная пила, которая распиливает материал полностью, режет чисто, без сколов. Практически во всех моделях есть возможность смены угла пильных узлов от 0 до 45о.

Рабочие столы

1 – неподвижный рабочий стол, на котором крепится пильный узел; 2 – подвижный стол, с помощью каретки подающий заготовку к пилам; 3 – дополнительный стол для придерживания отрезаемых деталей материала.

Каретка

Устройство, приводящее в движение подвижный стол. Каретка — ключевой элемент станка. От её типа и качества зависит точность реза (примерно 0,1 мм на 1 м распила). Причем однажды настроенная каретка должна сохранять точность не один год!

Каретки форматно-раскроечных станков бывают двух видов:

— роликовые; — шариковые.

Какая лучше? Сами производители не скажут Вам в точности, так как у каждого типа свои преимущества.

Роликовые каретки дают большую точность и выдерживают большие нагрузки, поэтому подходят для тяжёлых, много работающих станков, но и стоят дороже. Шариковые каретки менее долговечны, но дешевле, и больше подходят для малых производств.

Ва

Рабочие столы

1 – неподвижный рабочий стол, на котором крепится пильный узел; 2 – подвижный стол, с помощью каретки подающий заготовку к пилам; 3 – дополнительный стол для придерживания отрезаемых деталей материала.

Форматно-раскроечный станок своими руками: чертежи, видео, фото

По мере развития проекта Пиропринтер, нашей команде приходится оптимизировать какие-то процессы. Нам давно требовалось сделать какой-то станок или приспособление для быстрого и аккуратного роспуска фанеры для последующей фрезеровки. Не буду утомлять, сразу покажу результат, который мы получили:

Вот такой форматно-раскроечный станок мы сделали своими руками Поясню сразу — мы не мебельное производство, где форматник — это один из основных инструментов.

И к нему идет требование обязательного наличия подрезного пильного диска для пиления без малейших сколов и высокой производительности.

Раскрой фанеры (и другого листового материала) для нас — это вспомогательный производственный процесс, не требующий высокого качества реза.

Те, кто когда-либо сталкивался с раскроем листов фанеры (1,5*1,5м), знают, что распиливание сопровождается рядом сложностей:

- Лист громоздкий и требуется много места, если пилить его в горизонтальном положении;

- При раскрое поперек волокон появляется много сколов;

- Выдержать ровную линию от края до края, просто отпиливая по нарисованной линии не просто — рез немного плывет.

Исходные требования были простыми: нужен бюджетный вариант форматно-раскроечного станка, который можно собрать своими руками. Рез должен быть прямым и без сколов. При раскрое тратить минимум времени на выставление размеров. Форматник должен занимать минимум места.

Назначение форматно раскроечного станка

Основные функции форматно-раскроечного станка заключаются в формировании ровного реза на поверхности ламинированного ДСП или ДВП. При этом предъявляются особые требования к качеству кромки.

Внешне конструкция напоминает простую пилораму. Разница заключается в жесткой фиксации заготовки относительно режущих компонентов. Для увеличения качества присутствуют два диска различных диаметров. Один из них больше другого и вращается в обратную сторону. Это дает возможность уменьшить вероятность появления сколов на торце деревянной поверхности.

При изготовлении самодельной конструкции следует учитывать такие моменты:

- устойчивость оборудования во время работы;

- наличие измерительных инструментов для предварительной раскройки деревянного листа.

- размеры рабочего стола. Они напрямую зависят от габаритов заготовки;

- меры безопасности. Это относится к оборудованию и рабочему персоналу. Для удаления стружки обязательно должен присутствовать вытяжной механизм, режущие компоненты находятся под специальным чехлом.

Важным фактором является предварительный расчет всех элементов конструкции. Она должна выполнять свои функции в зависимости от степени нагрузки. Одним из недостатков форматно-раскроечного станка является невозможность формирования резов фигурной формы. Для этого необходимы другие типы оборудования.

Во время анализа заводских моделей следует учитывать толщину обрабатываемого материала и его удельную плотность. Это повлияет на выбор пильных дисков.

Почему решили сделать форматно-раскроечный станок своими руками, а не купили готовый?

Самый дешевый готовый форматник с горизонтальным расположением листа стоит 220 тыс руб. (марка Jet).

Пример готового горизонтального форматника. С листом фанеры он занимает очень много места

В данной конструкции есть подрезная пила. И по идее можно было самим собрать что-то подобное из готового циркулярного (распиловочного) станка или ручной циркулярной пилы. Самый простой дешевый циркулярный станок стоит 7 тыс руб, что-то по серьезнее обойдется в 30 тыс руб.

А со свободным местом у нас в мастерской проблематично (напомню, что раскрой фанеры — у нас вспомогательная функция). Поэтому нам подходил только вертикальный форматно раскроечный станок.

Самый простой вертикальный форматник обойдется в 230 тыс руб.

Бюджетный вариант вертикального форматинка, который нам не очень понравился

Тот, что нам понравился стоит около 300 тыс руб (причем, это бюджетный, так как серьезные форматники стоят от 500 тр до 1,5 млн). Правда, я нашел вариант на авито самодельный на металлической раме с закрепленной на нем простой ручной циркулярной пилой за 100 тыс руб. (+доставка).

Да, есть еще и простое готовое решение — пилить вдоль специальной шины (если ваша модель циркулярки предусматривает пазы под шину и шина под вашу пилу в принципе существует). Так рез будет ровным.

Но есть некоторые неудобства, связанные с шиной: долго размечать и выставлять, руки находятся в напряжении от веса циркулярки, распускать так придется либо в горизонтальном положении листа или как-то его фиксировать на расстоянии от пола, не удобно длинную шину использовать для распила коротких кусков фанеры и пр.

Форматно-раскроечный станок своими руками: чертежи, видео, фото

По мере развития проекта Пиропринтер, нашей команде приходится оптимизировать какие-то процессы. Нам давно требовалось сделать какой-то станок или приспособление для быстрого и аккуратного роспуска фанеры для последующей фрезеровки. Не буду утомлять, сразу покажу результат, который мы получили:

Вот такой форматно-раскроечный станок мы сделали своими руками Поясню сразу — мы не мебельное производство, где форматник — это один из основных инструментов.

И к нему идет требование обязательного наличия подрезного пильного диска для пиления без малейших сколов и высокой производительности.

Раскрой фанеры (и другого листового материала) для нас — это вспомогательный производственный процесс, не требующий высокого качества реза.

Те, кто когда-либо сталкивался с раскроем листов фанеры (1,5*1,5м), знают, что распиливание сопровождается рядом сложностей:

- Лист громоздкий и требуется много места, если пилить его в горизонтальном положении;

- При раскрое поперек волокон появляется много сколов;

- Выдержать ровную линию от края до края, просто отпиливая по нарисованной линии не просто — рез немного плывет.

Исходные требования были простыми: нужен бюджетный вариант форматно-раскроечного станка, который можно собрать своими руками. Рез должен быть прямым и без сколов. При раскрое тратить минимум времени на выставление размеров. Форматник должен занимать минимум места.

Назначение форматно раскроечного станка

Основные функции форматно-раскроечного станка заключаются в формировании ровного реза на поверхности ламинированного ДСП или ДВП. При этом предъявляются особые требования к качеству кромки.

Внешне конструкция напоминает простую пилораму. Разница заключается в жесткой фиксации заготовки относительно режущих компонентов. Для увеличения качества присутствуют два диска различных диаметров. Один из них больше другого и вращается в обратную сторону. Это дает возможность уменьшить вероятность появления сколов на торце деревянной поверхности.

При изготовлении самодельной конструкции следует учитывать такие моменты:

- устойчивость оборудования во время работы;

- наличие измерительных инструментов для предварительной раскройки деревянного листа.

- размеры рабочего стола. Они напрямую зависят от габаритов заготовки;

- меры безопасности. Это относится к оборудованию и рабочему персоналу. Для удаления стружки обязательно должен присутствовать вытяжной механизм, режущие компоненты находятся под специальным чехлом.

Важным фактором является предварительный расчет всех элементов конструкции. Она должна выполнять свои функции в зависимости от степени нагрузки. Одним из недостатков форматно-раскроечного станка является невозможность формирования резов фигурной формы. Для этого необходимы другие типы оборудования.

Во время анализа заводских моделей следует учитывать толщину обрабатываемого материала и его удельную плотность. Это повлияет на выбор пильных дисков.

Почему решили сделать форматно-раскроечный станок своими руками, а не купили готовый?

Самый дешевый готовый форматник с горизонтальным расположением листа стоит 220 тыс руб. (марка Jet).

Пример готового горизонтального форматника. С листом фанеры он занимает очень много места

В данной конструкции есть подрезная пила. И по идее можно было самим собрать что-то подобное из готового циркулярного (распиловочного) станка или ручной циркулярной пилы. Самый простой дешевый циркулярный станок стоит 7 тыс руб, что-то по серьезнее обойдется в 30 тыс руб.

А со свободным местом у нас в мастерской проблематично (напомню, что раскрой фанеры — у нас вспомогательная функция). Поэтому нам подходил только вертикальный форматно раскроечный станок.

Самый простой вертикальный форматник обойдется в 230 тыс руб.

Бюджетный вариант вертикального форматинка, который нам не очень понравился

Тот, что нам понравился стоит около 300 тыс руб (причем, это бюджетный, так как серьезные форматники стоят от 500 тр до 1,5 млн). Правда, я нашел вариант на авито самодельный на металлической раме с закрепленной на нем простой ручной циркулярной пилой за 100 тыс руб. (+доставка).

Да, есть еще и простое готовое решение — пилить вдоль специальной шины (если ваша модель циркулярки предусматривает пазы под шину и шина под вашу пилу в принципе существует). Так рез будет ровным.

Но есть некоторые неудобства, связанные с шиной: долго размечать и выставлять, руки находятся в напряжении от веса циркулярки, распускать так придется либо в горизонтальном положении листа или как-то его фиксировать на расстоянии от пола, не удобно длинную шину использовать для распила коротких кусков фанеры и пр.

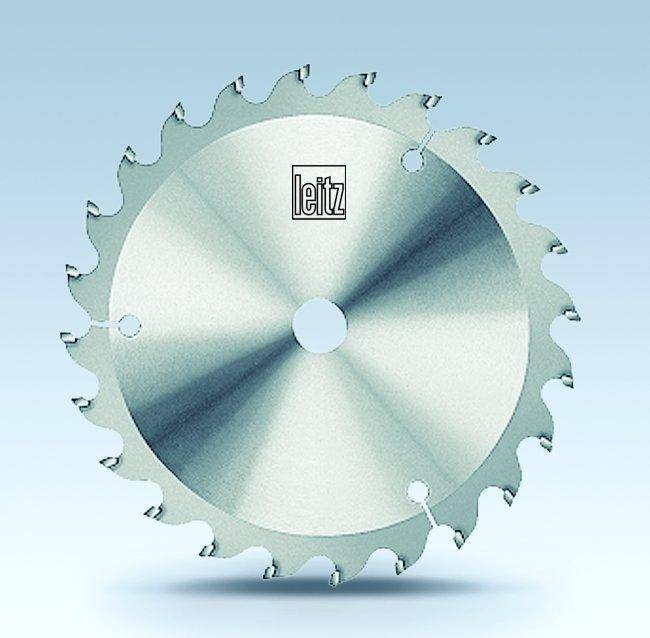

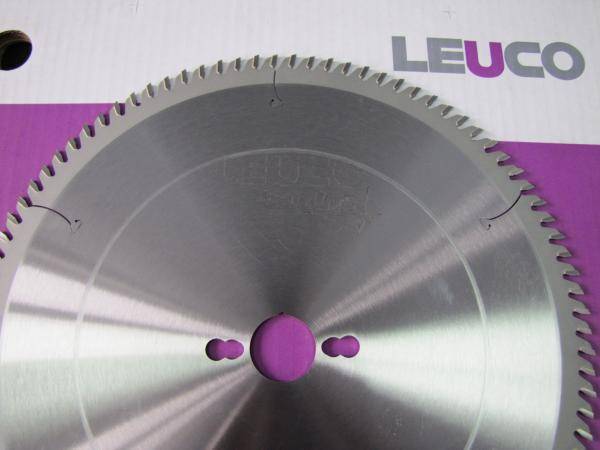

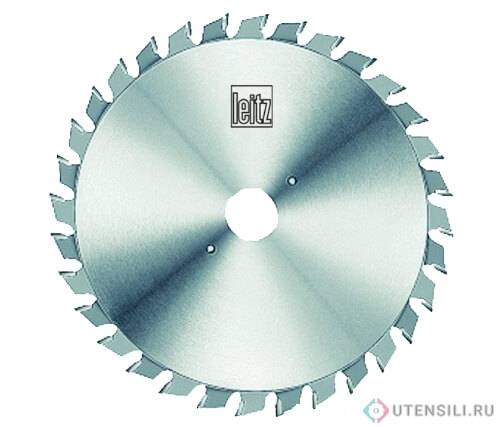

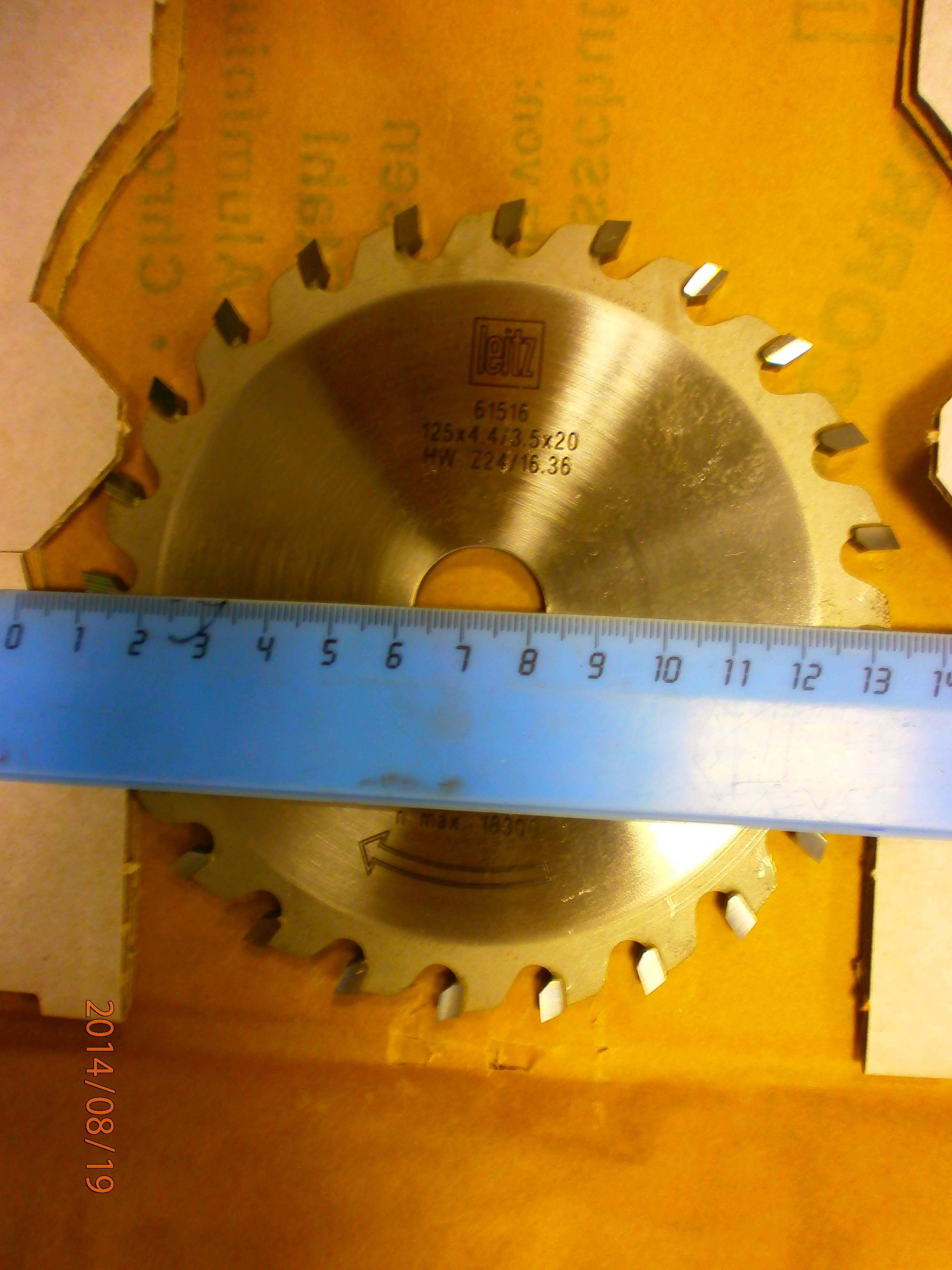

Дисковые пилы для форматно-раскроечных станков: пилы основные, подрезные для ЛДСП, МДФ, ДСП

Для прямолинейного раскроя фанеры, древесных плит (ДСП, ЛДСП и МДФ) и клееного мебельного щита используется различное оборудование. В первую очередь — это форматно раскроечные станки. Основной инструмент для этих станков – форматные дисковые пилы. При раскрое облицованных (ламинированных) плит в комплекте с основной форматной пилой чаще всего используется еще и подрезная.

Пилы для раскроя плит в ряде случаев заметно отличаются по форме зубчатого венца от дисковых пил для распиловки древесины.

Мы предлагаем широкий выбор основных и подрезных дисковых пил:

- пилы для раскроя необлицованных («сырых») плит ДСП и МДФ;

- дисковые пилы для ЛДСП (основные и подрезные);

- специальные пилы для станков с верхней прижимной балкой (раскрой пакетов плит ДСП, ЛДСП и МДФ);

- пилы для распиловки мебельного щита.

Выбор типа и конструкции дисковых пил для форматно-раскроечного станка зависит от свойств обрабатываемого материала, конструкции станка и технологических задач, которые он решает.

Например, в ряде случаев достаточно эффективным решением оказывается использование пил с трапециевидной формой зуба. Износ таких зубьев по боковым поверхностям существенно меньше, чем у форматных пил с плоской задней поверхностью. Особенно четко это преимущество проявляется при раскрое пакетов ДСП (износ по боковым поверхностям, определяющий общий ресурс пилы, уменьшается в 2-3 раза). Чаще всего трапециевидные зубья чередуются с прямыми.

Для правильного выбора пилы для раскроя плит мы советуем обратиться к нашим специалистам.

Для оснащения зубьев пил форматно-раскроечных станков, которые вы можете найти в нашем каталоге, используются сверхтвердые сплавы типа «S» и «Т». Эти сплавы получают методами современной порошковой металлургии. Сплавы обеспечивают не только повышенный период стойкости по сравнению с обычными, но и более длительный срок службы пилы.

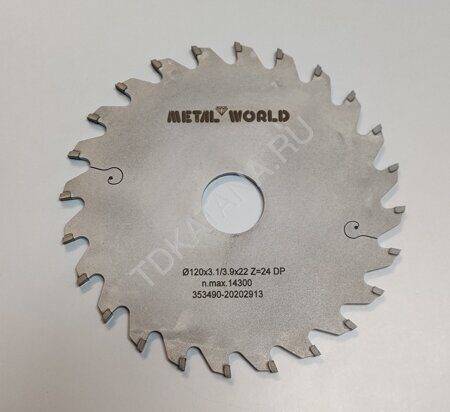

Для раскроя ламинированных плит ДСП и МДФ чаще всего применяются станки, оборудованные дополнительным шпинделем, на который устанавливается подрезная пила.

- составные подрезные пилы;

- цельные (монолитные) подрезные пилы (в том числе конические).

Регулируемые составные пилы имеют две части, соединенные между собой и механизм регулировки ширины пропила. Обе части имеют одинаковое количество зубьев, чаще всего 10-12. Изменяя настройку регулирующего механизма, пила меняет ширину подрезки, и её можно использовать для основных форматных пил разной ширины на форматно-раскроечных станках, не имеющих возможности регулирования подрезной пилы по высоте пропила.

Если такая возможность имеется, то используются конические подрезные пилы. Глубина пропила конической подрезной пилы зависит от ширины пропила основной пилы.

Как сделать форматно-раскроечный станок

- Изготовление станка начинается со станины. В качестве материала для нее хорошо подходят стальные трубы квадратного или прямоугольного сечения, из которых сваривается пространственная ферма. Габаритные размеры рамы выбираются исходя из того, насколько большие листы вы планируете обрабатывать, вдобавок к этому необходимо учесть вылет направляющих для каретки пильного узла. Сначала закрепляем элементы будущей рамы с помощью струбцин и начерно прихватываем их между собой. После проверки геометрии рамы на параллельность и перпендикулярность её основных несущих частей, они окончательно свариваются между собой.

- В качестве направляющих для подвижной каретки пильного узла можно использовать профиль в виде двутавра или швеллера. Такая форма профиля обеспечивает его достаточную жесткость, а также хорошо подходит в качестве опорной поверхности для качения роликов каретки. Крепление профиля к раме станка производится с помощью болтовых соединений. Для этого, в верхних трубах рамы с той стороны, где будет перемещаться каретка (обычно это слева от оператора) с помощью сверла выполняется ряд отверстий на равном расстоянии друг от друга. Необходимо тщательно разметить отверстия, так как от этого во многом зависит точность установки направляющих. Кроме этого, желательно проверить кривизну профиля в вертикальной плоскости, так как от этого будет зависеть, насколько ровным будет пропил в обрабатываемом материале.

- Неподвижный стол служит опорой для листовой заготовки, которая обрабатывается на данном станке. Его можно изготовить из любого материала, который обладает толщиной 10…15 мм и имеет ровную гладкую поверхность (например, ламинированное ДСП или толстая фанера). На краю стола при помощи винтов будут закреплены кронштейны для прижима заготовки, измерительная линейка, а также подвижный упор.

- Подвижная каретка является одним из самых ответственных узлов форматно-раскроечного станка. Именно она при помощи опорных роликов передвигается на направляющих и служит основой для закрепления электродвигателей привода дисковых пил. Перемещение каретки осуществляется либо вручную, либо с помощью тросового привода и дополнительного мотора. В нашем случае каретка изготавливается методом сварки из квадратных труб и листового металла толщиной 5…10 мм, что обеспечивает ей хорошую жесткость. Опорные ролики вытачиваются из стали или прочного капрона. По внешнему виду каретка напоминает собой прямоугольный короб, к нижней части которого при помощи болтов закреплены два электродвигателя мощностью 3-3,5 кВт, а сверху расположен пильный узел.

- Вращение дисковых пил осуществляется с помощью ременной передачи, один шкив которой закреплен на валу электродвигателя, а второй жестко соединен с валом, на котором сидит посадочный фланец для пилы. В качестве заготовки для этого узла можно взять пильный блок с любой подходящей по размерам заводской циркулярной пилы. Там все детали уже подогнаны по размерам и просчитаны на прочность. Аналогичным образом обеспечивается вращение в обратном направлении второй дисковой пилы, расположенной впереди основного инструмента на небольшом расстоянии. Эта пила нужна нам для того, чтобы обеспечить ровный пропил без сколов на обрабатываемом материале. Передаточное отношение шкивов подбирается таким образом, чтобы обеспечить частоту вращения пил в диапазоне 4-6 тысяч оборотов в минуту.

- Механизм регулировки положения пильного узла по высоте представляет собой четыре болта с широкими шайбами, которые перемещаются по продольным пропилам в боковых стойках каретки. Изменение высоты положения пильного узла производится путем ослабления затяжки болтов и перемещения его на необходимое расстояние вверх или вниз по пазам.

Прижим и упор для листов обрабатываемого материала делаются из кусков уголка размером 50х50 мм. Нижняя часть уголка оклеивается плотной резиной или войлоком для того, чтобы прижим не портил поверхность обрабатываемого материала. Прижим листа осуществляется специальной лапкой путем поворота эксцентрика с приводом от рычага, который вручную перемещается оператором.

В качестве измерительной шкалы для упора используем готовую линейку от списанного металлорежущего станка или ленту из рулетки. Фиксация упора осуществляется либо эксцентриком (по аналогии с прижимом листа), либо винтом с крупным шагом резьбы, наподобие того, что используется на ручных мясорубках.

По требованиям техники безопасности все подвижные части станка в обязательном порядке закрываются съемными экранами из листовой стали, а пильный узел располагается на расстоянии от того места, где стоит оператор.

Производители оборудования

Чтобы удержать объём продаж, предприятия, изготавливающие деревообрабатывающее оборудование, стремятся улучшать техническую характеристику станков и одновременно снизить их стоимость. Так как это высокоточное оборудование, то его производством занимаются крупные станкостроительные компании, известные на мировом рынке.

Выбирая производителя, необходимо изучить рынок услуг по обслуживанию. Есть ли центры, которые обслуживают такое оборудование, каким инструментом работают, кто поставляет запасные части.

К флагманам производителей деревообрабатывающего оборудования из Европы можно отнести немецкий концерн Altendorf. Изготавливаемое ими оборудование имеет хорошую комплектацию, что позволяет обеспечить ровный срез обрабатываемого материала, не прилагая больших усилий. Они работают от сети 380 В. Имеют три скорости переключения. Свою стоимость станки быстро окупают при хорошей загруженности.

Хороший модельный ряд у итальянской компании Griggio. Форматный станок этой компании известен по всему миру и представлен тремя категориями — это бизнес, стандарт, бюджет. Он выполняет много разнообразных опций по обработке материалов и имеет качественную комплектацию.

В 2009 году для удовлетворения потребностей российских мебельных компаний малого и среднего бизнеса в деревообрабатывающем оборудовании была создана . Выпускает модели качественного проектирования и исполнения. Они сориентированы на мировых производителей такого оборудования, что подтверждается устанавливаемыми компанией комплектующими на станки.

Много производителей оборудования на китайском рынке. Приобретать такое оборудование лучше у проверенного поставщика с хорошей историей продаж, который не только продаёт, но и предоставляет обслуживание, имеет в наличии запасные части.