Расход углекислоты при сварке для сварочного полуавтомата

Сварка полуавтоматом в среде углекислого газа требует постоянного присутствия углекислоты в специальном баллоне.

В большинстве случаев, количество используемого при варке газа зависит от таких параметров:

- качество присадочного материала;

- погодные условия;

- вид свариваемых металлов.

Кроме этого, в формулах расчета фигурирует толщина проволоки и рабочий ток. Стандартный сорокалитровый баллон содержит порядка 25 килограмм углекислоты. При подключении емкости к полуавтомату, благодаря химической реакции сварщик может получить до 510 литров рабочей газовой смеси из одного килограмма углекислоты.

Расход защитного газа СО2 при полуавтоматической сварке при идеальных условиях составляет примерно 8-9 литров газа в минуту, что позволяет обеспечить до 24 часов беспрерывной работы.

Режимы сварки в среде защитных газов для цветных металлов предполагают значительно больший расход смеси:

- Соединение алюминиевых изделий потребляет до 15-20 литров газовой смеси.

- Процесс образования шва между медными деталями забирает около 12 литров в минуту.

- На соединение изделий из магния потребуется до 14 литров смеси в минуту.

- Расход на варку никеля составляет 10-12 литров.

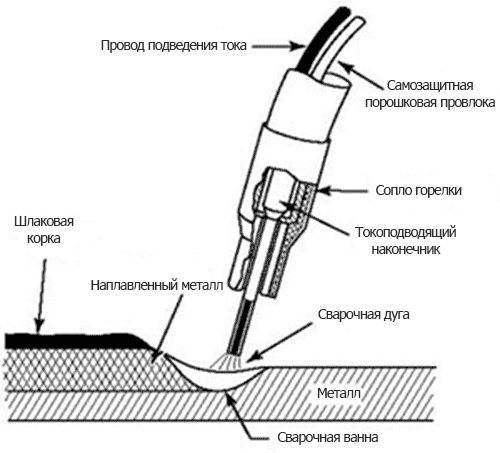

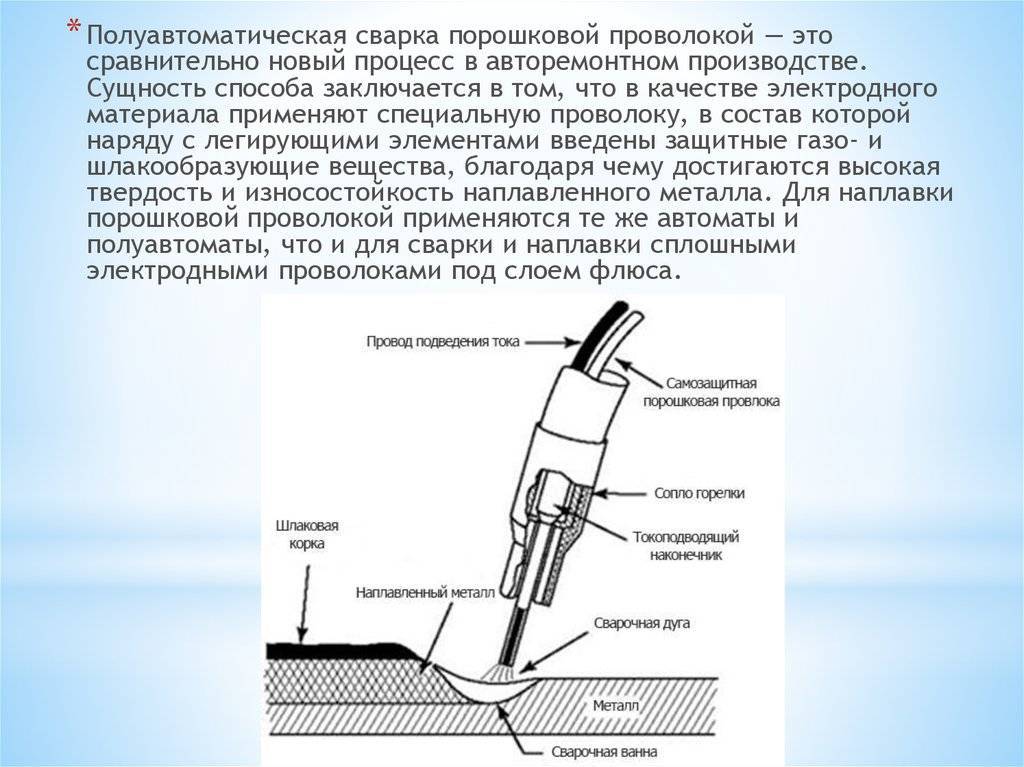

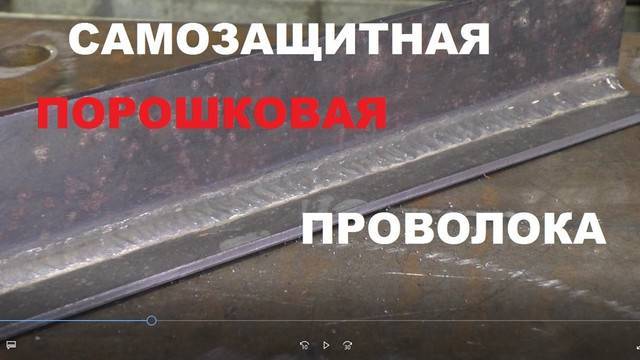

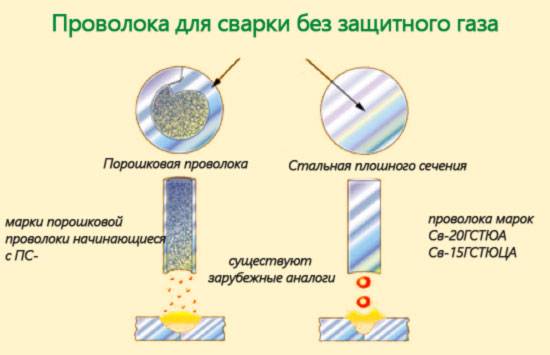

Важно отметить, что во время подготовки оборудования допускается расход защитного газа вплоть до 10% от общего объема, запасенного на проведение всех работ. Порошковая самозащитная проволока

Порошковая самозащитная проволока.

Теоретический расчет расхода сварочной проволоки при работе полуавтоматической аппаратуры должен учитывать следующие параметры:

- тип свариваемого металла;

- диаметр проволоки;

- наличие или отсутствие защитного газа;

- характеристики сварочной аппаратуры;

- место выполнения работы, например, для потолочной сварки расход материала выше, а для полувертикальной – ниже.

Как правило, расход присадочного компонента не превышает 1.5% от все массы конструкции. Перед тем, как варить сваркой, необходимо тщательно просчитать количество требуемых для работы материалов, дабы не прерывать сварочный процесс.

Расход проволоки для сварки без газа зависит от:

- качества используемых компонентов;

- толщины проволоки;

- вида металлического изделия.

Особенности технологии

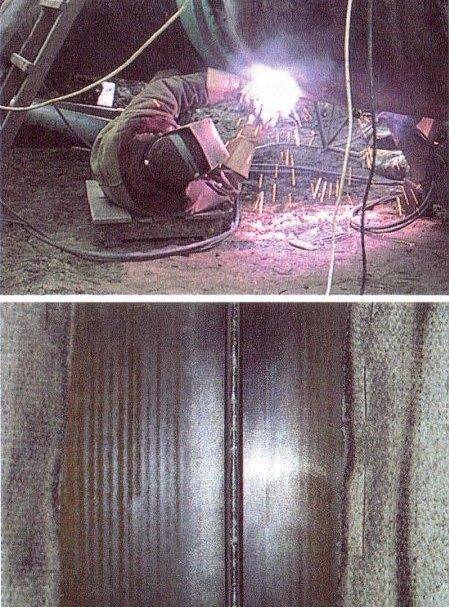

Полуавтоматическая сварка позволяет качественно сваривать даже ржавый или оцинкованный металл. Соединяя изделия из сложно свариваемых материалов лучше всего использовать медную или алюминиевую проволоку, поскольку данные металлы позволяют получить крепкий и равномерный шов.

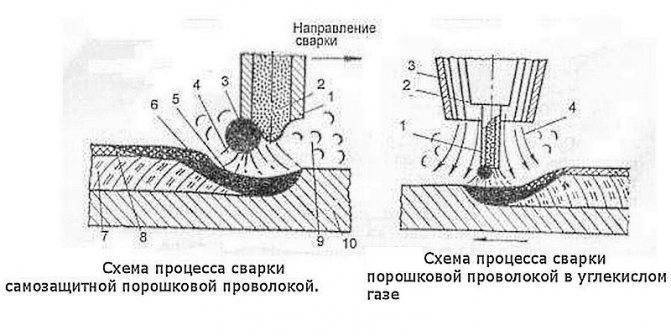

В целом, технология сварки в защитном газе или с использованием флюса включает такие подготовительные шаги:

- очистка и обезжиривание свариваемых поверхностей при помощи популярных растворителей;

- проверка газового оборудования;

- выполнение пробного шва, для корректировки настроек сварочной аппаратуры;

- тонкий подбор силы тока и напряжения.

Сварка в среде защитного газа – это наиболее простой вариант использования аппаратуры. Газ для полуавтоматической сварки подойдет любой: углекислый, гелий, азот или аргон. Техника выполнения сварочных работ одинакова для всех газов.

Чаще всего начинающие сварщики выбирают для сварки углекислый газ, ввиду его дешевизны и достаточно хороших параметров.

Преимущества полуавтоматической сварки в углекислой среде:

- сохранение внешнего вида изделия;

- возможность обработки даже самых тяжело доступных участков;

- минимальное количество отходов;

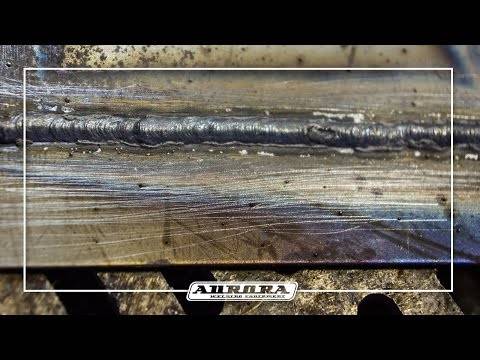

- прочный и тонкий сварной шов;

- быстрая скорость выполнения работы.

Сварка в среде углекислого газа является одним из самых простых методов соединения металлических изделий.

Выбор тока для сварки полуавтоматом.

Качество сварного шва может зависит от следующих тонкостей:

- метод ведения проволоки;

- соблюдение нужного интервала между соединяемыми деталями;

- несоблюдение норм выполнения работ.

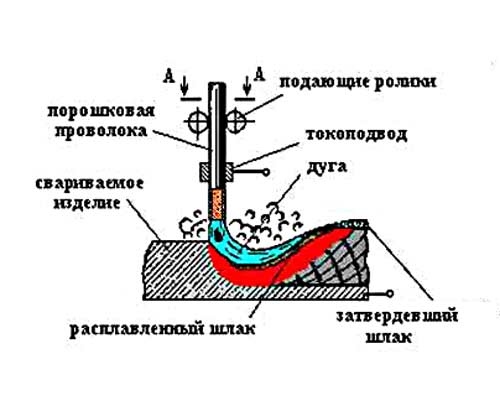

Сварка полуавтоматической аппаратурой без газа – это альтернативный вариант соединения металлов, позволяющий предотвратить возникновение окислов и проконтролировать получение высококачественного шва.

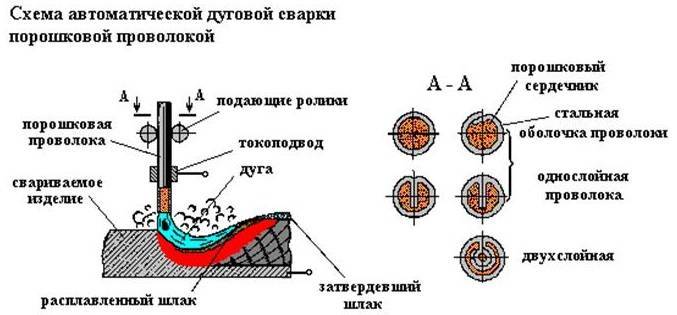

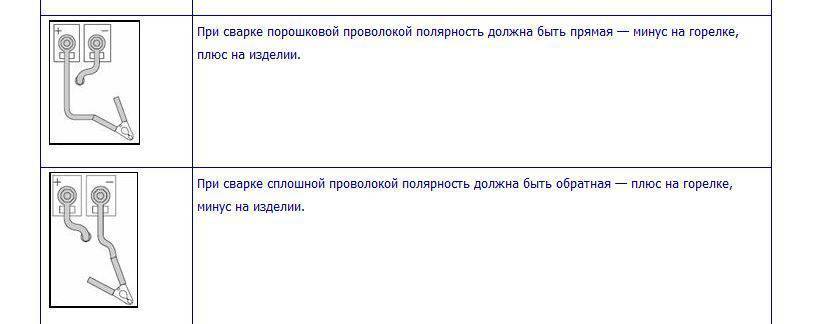

Метод безгазовой сварки подразумевает использование прямой подачи тока и применения порошковой или флюсовой проволоки. В процессе сварки при сгорании проволоки образуется газовая среда достаточная для качественного выполнения работ.

Соединение стальных изделий при помощи безгазовой полуавтоматической сварки делятся на этапы:

- приобретение сварочной стальной проволоки с флюсом;

- включение подачи проволоки;

- поворот переключателя в положение включение;

- закладка флюса внутрь воронки;

- открытие защитной заслонки для выпуска флюса;

- запуск прибора кнопкой пуск;

- ожидание появление электрической дуги;

- непосредственное выполнение работ.

Важно отметить, что полуавтоматические сварочные устройства позволяют сваривать даже алюминиевые детали, обладающие нестандартными характеристиками. Для соединения изделий из алюминия необходимо использовать аргон в качестве защитного газа

Благодаря наличию инертной атмосферы оксидная алюминиевая пленка, после ее разрушения, не сможет появиться снова и ничто не помешает спокойно выполнять работу.

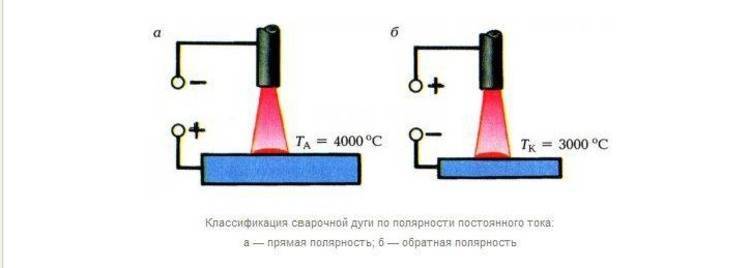

Необходимое оборудование и виды проволоки

Для соединения без газа может подойти любой аппарат с возможностью переключений обратной полярности на прямую. При использовании проволоки с флюсом подбирается сварочный полуавтомат без газа. При этом необходимо соединять клеммы оборудования, как при работе с электродами. Результатом станет повышенная энергия выхода дуги, а также температура в месте шва.

Первоначально выполняют отладку подающего механизма. Возникающие перекосы могут повредить материал, при этом снизится качество соединения. При выборе оборудования учитывают:

- небольшие размеры для быстрого перемещения;

- плавная настройка электрической дуги;

- применение различных материалов.

Различают следующие виды проволоки:

- с флюсовым сердечником;

- с металлическим порошковым сердечником.

Проволока для полуавтомата

Настройка оборудования

Подобранные параметры помогут соединить металлические детали качественным швом. Предварительно необходимо:

- определить величину электрического тока для подачи на клеммы оборудования;

- настроить инверторный сварочный аппарат по указанным параметрам;

- на подающем механизме установить набор шестерен;

- на куске металла выполнить пробный шов;

- убедившись в правильной настройке параметров, выполнить соединение металла.

Функциональные особенности для гаражных работ

Покупая аппарат для сварки в гараже, рекомендуется обращать внимание на оборудование, которое обладает необходимым функционалом для выполнения конкретных задач. В частности, для рассматриваемых условий подойдут модели, позволяющие сваривать металл без газа, и в условиях, когда регулярно меняется входное напряжение. В частности, для рассматриваемых условий подойдут модели, позволяющие сваривать металл без газа, и в условиях, когда регулярно меняется входное напряжение

В частности, для рассматриваемых условий подойдут модели, позволяющие сваривать металл без газа, и в условиях, когда регулярно меняется входное напряжение.

Возможность сварки без газа

Некоторые современные полуавтоматы выпускаются с режимом контактной сварки, который позволяет производить работы без подачи газа. Такие модели дополняются специальным клапаном, который препятствует выходу аргона. Оборудование этого типа удобно при проведении работ на высоте, когда возникает потребность в подъеме полуавтомата.

Работа при пониженном входном напряжении

В гаражах нередко в сети происходит резкое падение напряжения. Для таких условий потребуется универсальное сварочное оборудование, которое продолжает работать при снижении этого показателя до 140 Вольт. Подобные модели обеспечивают стабильное горение дуги при падении напряжения, благодаря чему шов в итоге получается качественным.

Охлаждение горелки

Сварочное оборудование обычно выпускается с горелкой, охлаждающейся естественным образом. Но в некоторых моделях предусматривается шланг, в котором, помимо проложенного кабеля, имеется циркулирующий этиловый спирт с дисциплинированной водой. Жидкость отводит часть генерируемого тепла.

Возможности импульсной сварки

Полуавтоматы с импульсной сваркой — это наиболее оптимальное решение для людей, которые ранее не работали с подобным оборудованием. Данный тип аппаратов обеспечивает:

- высокую точность отслеживания момента, когда металл начинает плавиться;

- отсутствие короткого замыкания после включения (уменьшается число брызг);

- качественный шов вне зависимости от типа используемых расходных материалов.

Импульсные инверторы подойдут для работы с алюминием, справиться с которым не способны сварочные аппараты других модификаций.

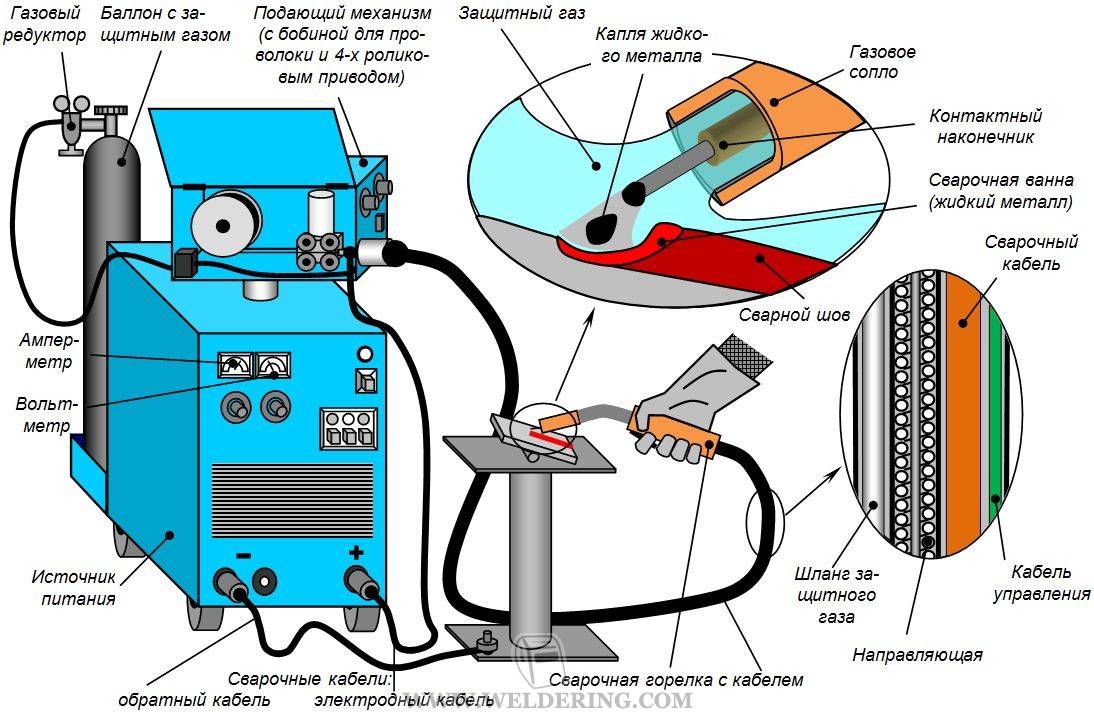

Конструкция, принцип работы полуавтоматического сварочного оборудования

Сварка – это электрический агрегат, который преобразовывает в тепловую энергию электрическую посредством электрической дуги. Процедура осуществляется плавящимся электродом, в качестве которого выступает обычная проволока. Она непрерывно подается на свариваемый участок, механическим приводом, является омедненной, откалибрована и имеет установленную толщину. Такое покрытие делается для того, чтобы она имела хорошее скольжение, качественный электрический контакт с материалом. Проволока для сварки размещается на специализированной катушке, которая обеспечивает ее равномерное разматывание и подачу в процессе выполнения сварочных работ.

Сварка осуществляется вручную с применением следующих инструментов:

- источника тока;

- механического привода для подачи проволоки;

- пистолета для наложения шва;

- гибких шлангов.

Сварочный полуавтомат может использоваться:

- с применением защитных газов;

- при сварочных соединениях под флюсом;

- при проведении сваривания металлических образцов порошковой проволокой.

Полуавтомат. сварочное оборудование чаще используется с использованием защитной газовой среды. Оно применяется для соединения изделий из легированных, углеродистых сталей, образцов из цветных металлов. В данном случае в качестве защитного газа выступает углекислота, которая находится под высоким давлением в специальных баллонах, из каких она непосредственно подается на сварочный пистолет по гибким шлангам. На баллонах установлен газовый редуктор, который стабилизирует газ перед подачей его в сварную зону.

Как правильно настроить оборудование

Сложность сварки алюминия обусловлена не только химическими свойствами данного металла, но также необходимостью строго придерживаться оптимальных режимов выполнения данной технологической операции

Для того чтобы хорошо усвоить правила выполнения такого непростого процесса, недостаточно будет просто посмотреть обучающее видео, важно понимать нюансы осуществления данной операции

К особенностям рассматриваемого процесса, о которых не расскажет обучающее видео, относятся следующие.

Перед началом сварки важно правильно выбрать и выставить рабочие режимы полуавтомата (напряжение, силу тока, скорость подачи сварочной проволоки, полярность). Чтобы полученный сварной шов обладал требуемым качеством и надежностью, необходимо правильно подобрать расходные материалы

Если посмотреть видео, демонстрирующее сварку алюминия полуавтоматом, можно обратить внимание на то, что данный процесс сопровождается образованием большого количества копоти

Это также следует учитывать при выполнении такой технологической операции

Как и любой сложный технологический процесс, сварка деталей из алюминия при помощи полуавтомата требует тщательной подготовки, в рамках которой выполняются следующие мероприятия:

- подбираются наконечники для сварочного оборудования, которые оптимально подойдут для присадочной проволоки определенного диаметра;

- выполняется тщательная зачистка поверхностей деталей, которые необходимо варить;

- выбираются режимы сварки полуавтоматом, которые зависят от нескольких параметров: толщины соединяемых деталей, типа соединения и др. (чтобы облегчить себе выбор режимов сварки, можно использовать специальные таблицы или параметры, которые оговорены требованиями соответствующих ГОСТов);

- при выполнении сварки алюминия полуавтоматом наконечник устройства располагают под требуемым углом к поверхности соединяемых деталей.

Схема наложения шва при сварке алюминия

При сварке алюминия, который отличается высокой теплопроводностью, очень важно контролировать степень нагрева соединяемых заготовок, чтобы не допустить их перегрева и, как следствие, деформации

Сварка полуавтоматом без применения газа

Таблица режимов сварки полуавтоматом.

А как варить полуавтоматом без использования защитного газа, возможно ли это? Если полуавтомат куплен для домашнего использования, то не всегда бывает выгодно приобретать к нему баллон, наполненный газом. Можно использовать вместо него специальную флюсовую или порошковую сварочную проволоку. В разрезе флюсовая проволока представляет собой тонкостенную стальную трубку, заполненную флюсом, который в процессе сварки сгорает, образуя небольшое облачко защитного газа, непосредственно в зоне сваривания деталей. При работе с применением такой проволоки на свариваемое изделие подается плюсовой вывод электропитания.

Проволока может включать компоненты флюса непосредственно в металл, из которого она выполнена. Чем хорош такой вариант? Чтобы ответить на этот вопрос, нужно вспомнить школьный курс физики: когда в результате электродугового разряда проволока начнет плавиться под действием высокой температуры, в сварной ванне обязательно образуется облачко, состоящее из тех веществ, которые входят в состав проволоки. Это облачко почти полностью заменяет инертный газ, который применяется в обычных условиях работы.

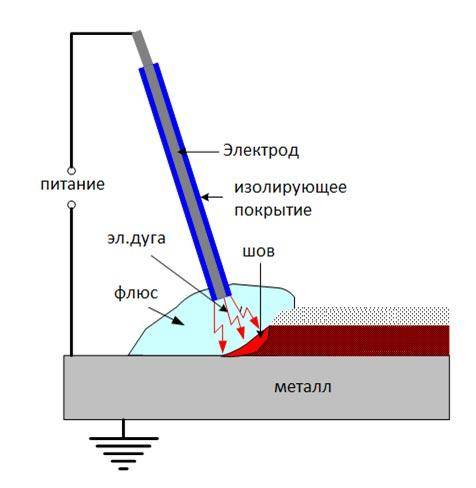

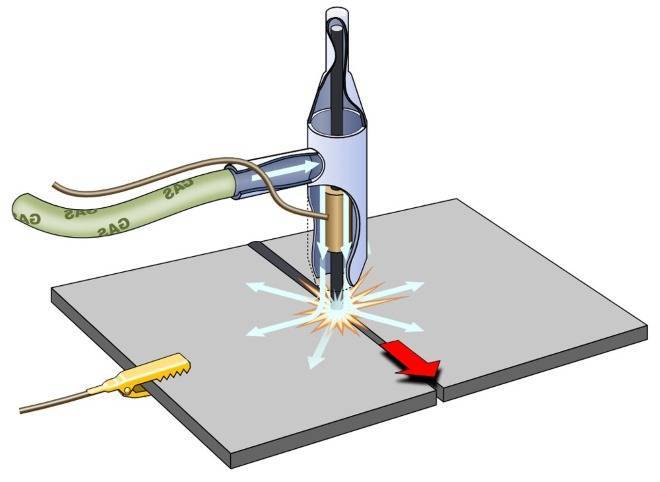

Дуговая сварка с защитным газом.

При выполнении вертикальных швов нужно учитывать, что тепло поднимается всегда снизу вверх. Поэтому шов рекомендуется вести в направлении сверху вниз, особенно при сварке тонкого листового металла. Рабочую горелку следует держать с небольшим наклоном вверх, так лучше будет удерживаться так называемая сварочная ванна — зона сварки с защитным облачком газа от сгоревшего флюса. Передвигать горелку вдоль шва нужно достаточно быстро, чтобы несколько опередить появление капли расплавленного металла сверху. Сварочная проволока всегда должна находиться на переднем крае сварочной ванны.

Квалифицированный сварщик способен накладывать сварной шов со скоростью до 2 см в секунду. Достигается это благодаря автоматической подаче проволоки толщиной 0,5-3 мм. Сварка без использования газа немного напоминает обычную сварку сварочным электродом, в процессе которой шлак может затекать в сварочную ванну. Это приводит к тому, что приходится поверх получившегося шва накладывать дополнительный сварной шов, очистив предварительно от шлаков предыдущий.

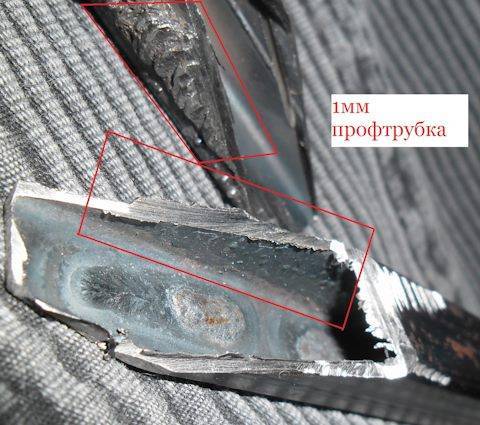

Порошковая проволока, предназначенная для сварки без использования газа, имеет довольно низкую степень жесткости. Она имеет очень тонкие стенки, поэтому при работе с ней недопустимы резкие повороты и изгибы шланга, по которому она поступает к месту сварки. Использовать обычную проволоку без газа категорически не рекомендуется, так как это приведет к неровному шву с внутренними пустотами, к перерасходу проволоки вследствие ее бесполезного испарения.

А можно ли варить потолочные швы? Следует помнить, что варить потолочные швы без газа не получится, так как получившаяся в процессе сгорания флюса углекислота под действием силы тяжести просто покидает сварочную ванну.

https://youtube.com/watch?v=aDFeNxxTtYg

Преимущества сварки полуавтоматом без использования газа:

- Нет необходимости покупать дорогостоящую и громоздкую газовую аппаратуру и периодически заряжать баллоны.

- Подготовка к сварке занимает минимум времени.

- Стоимость сварки получается гораздо ниже, чем с использованием газа.

Перед тем как варить полуавтоматом металлические детали, требуется правильно организовать свое рабочее место и неукоснительно соблюдать правила техники безопасности. При выполнении работ нужно создать десятиметровую зону вокруг места проведения сварки. В противном случае люди, случайно оказавшиеся в этой зоне, могут получить ожог сетчатки глаза. Сварщик должен использовать индивидуальные средства защиты. В зоне сварки не должно быть горючих материалов.

Стандартная сварочный полуавтомат без газа – это вид классического электродугового оборудования, при котором в качестве защитной присадки используется специальная проволока для сварки.

Наполненное флюсом или порошковым составом проволочное изделие подается к месту обработки (в сварочную головку) с постоянной скоростью посредством специального механизма.

Как правильно варить полуавтоматом без газа?

Сварочные аппараты — очень распространенная техника, используемая как в промышленности, так и в быту. Если иметь хороший сварочный аппарат и уметь им пользоваться, можно решить многие задачи, например, что-то починить, залатать, даже сконструировать. В идеале это делается с использованием газа и присадочной проволоки, но иногда работать нужно срочно, а запасного баллона с газом может не оказаться под рукой, а основной не заправлен, да и вообще баллоны очень громоздкие, что делает их маломобильными. В таких ситуациях появляется вопрос о том, возможна ли сварка без газа? О том, сработает ли это, пойдет речь далее.

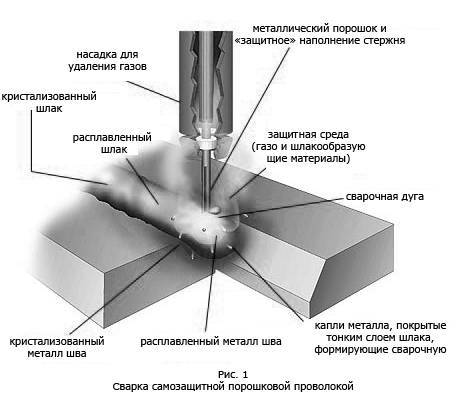

Самозащитная проволока

Для создания шва электрической дугой необходимо защитить сварочную ванну от взаимодействия с газами в окружающем воздухе. Для этого используется обмазка покрытых электродов или инертный газ, подающийся вокруг присадочной проволоки из сопла полуавтомата. Но не всегда есть возможность доставить на рабочее место тяжелый баллон, а процесс с покрытыми электродами слишком медленный. Поэтому была разработана сварка полуавтоматом порошковой проволокой без газа.

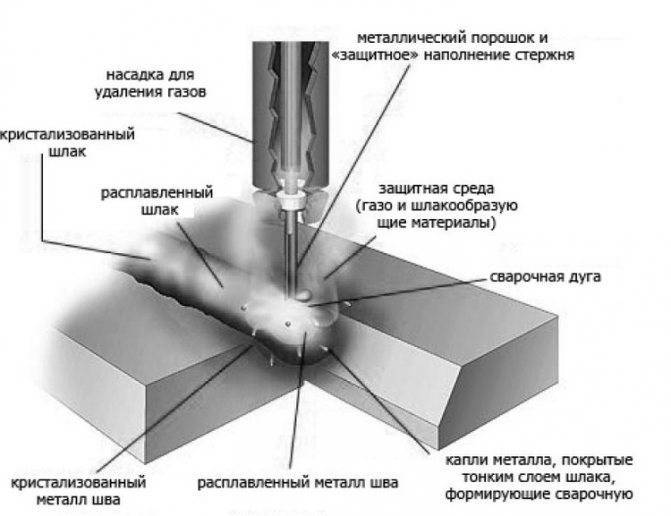

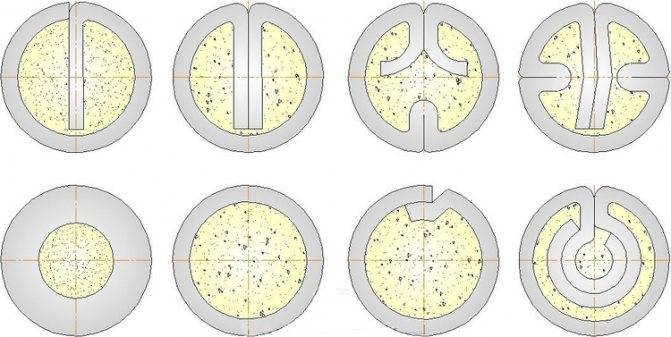

Структура проволоки полая и имеет несколько вариантов исполнения с одним или двумя ребрами жесткости. Они образуются при производстве этого расходного материала в процессе закладывания порошка и заворота трубчатой конструкции. Ребра предотвращают сминание структуры при легком случайном нажатии. На проволоку подается электрический ток, который возбуждает сварочную дугу. Температура последней плавит металлическую трубку, из которой формируется шов, и находящийся в ней порошок. Смесь образует газовое облако, защищающее расплавленный металл.

Порошок, находящийся внутри проволоки — это флюс. Его состав может отличаться, и этим определяется применение материала. Наличие рутила и концентрата флюорита может достигать 60%. Состав можно прочитать на упаковке в маркировке ГОСТ или ISO, исходя из чего принимается решение о соответствии этого расходного материала для сварки конкретного вида стали.

Трансформаторные аппараты постоянного тока для сварки плавящимися электродами.

По конструкции похожи на предыдущие аппараты, но на выходе установлены диодный или тиристорный выпрямитель. Переменный ток выпрямляется, но при этом теряется часть мощности. Конструкция более сложная, тяжелая и дорогая. Но работа на постоянном токе более комфортная, дуга стабильнее. Кроме сваривания черных металлов возможна работа с нержавеющей сталью и цветными металлами, применяя соответствующие электроды. Постоянный ток обладает полярностью, поэтому необходимо это учитывать при выборе и подключении электродов. Так же существуют электроды для постоянного тока, есть универсальные. В последнее время многие производители отказываются от производства такого типа аппаратов хобби класса.

Но в профессиональной деятельности они широко применяются.

Характеристики для этих аппаратов совпадают с предыдущим типом.

Сварка полуавтоматом

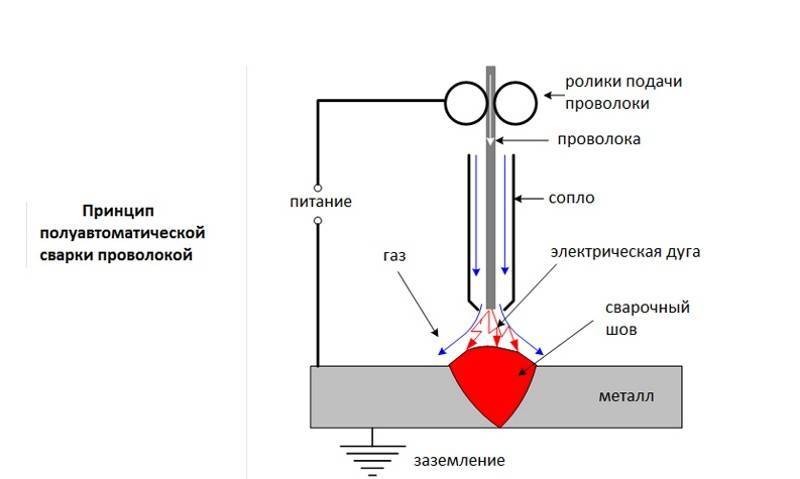

Отличительная особенность данного типа сварки состоит в использовании подвижного плавящегося электрода (проволоки) и защитного газа.

Защищать электрическую дугу нужно, чтобы расплавляемый металл и окружающая среда не контактировали между собой, потому что данный процесс (окисление азота и кислорода) влечет за собой образование таких компонентов как оксиды и нитриты, которые, попадая в металл, приводят к ухудшению качества шва. Именно для этих целей и используются баллоны с защитными газами: с аргоном, гелием, углекислотой или их смесями.

Принципы сварки полуавтоматом при помощи проволоки

Полуавтоматическая сварка производится по следующему принципу. Подвижную проволоку под напряжением пропускают через газовое сопло, далее она плавится, так как на нее действует электрическая дуга, но постоянная длина дуги сохраняется при помощи автоматического механизма подачи. Это и есть суть принципа автоматизации, а выбор направления и скорости сварки осуществляется собственными силами.

Можно осуществлять сварку и не используя газ. Для этого пользуются самозащитной («порошковой») проволокой, в состав которой входят марганец, кремний и другие металлы раскислители, при сгорании которых, образуется защитная среда вокруг проволоки. Сварочное оборудование

Сварочная установка должна состоять из следующих компонентов:

- горелка;

- шланг, через который подается проволока и газ;

- механизм, подающий проволоку;

- управляющая панель;

- моток проволоки;

- электрический провод;

- блок полуавтоматического управления;

- шланг, подающий газ;

- редуктор, снижающий газовое давление;

- нагреватель;

- газовый баллон высокого давления;

- выпрямитель.

Технология сварки полуавтоматом без газа

Полуавтоматом без газа можно варить многое, от алюминия до сложных комбинированных металлов. Главное, подобрать режим варки, флюс и методику создания швов. Поэтому перед тем, как варить полуавтоматом без газов, потребуется изучить способы варки металлов, особенности этого процесса и подготовки к нему

Особенно важно это знание для начинающих сварщиков, но и профессионалам нужно иногда напоминать себе последовательность шагов

Подготовка

Подготовка к сварке полуавтоматом без газа начинается с подготовки рабочего пространства

Места должно быть достаточно, чтобы сварщику ничего не мешало (как минимум 10 метров до легковоспламеняющихся предметов), а также важно обеспечить хорошую вентиляцию и проветриваемость пространства. Дополнительно проверяется защитная одежда, маска, так как они не должны быть деформированными

Никто без защитной экипировки не подпускается к месту сварки.

Далее обрабатывают поверхности заготовок, которые будут соединяться между собой. Сначала металл зачищают шлифовальной машинкой, потом обезжиривают спиртом или ацетоном.

После можно настраивать полуавтомат для сварки. Для этого выполняются такие шаги, как:

- Устанавливается сила тока, она определяется по толщине соединяемого металла.

- Подбирается скорость подачи проволоки, чтобы она не повреждалась в процессе и ее было достаточно. Об этом говорится в паспорте проволоки или сертификате. Прижимные ролики аппарата устанавливают согласно толщине проволоки.

- Выставляется правильная полярность. Так как здесь используется порошковый флюс, на рабочей детали должна оказаться клемма с «плюсом», а на электроде — «минус».

Чтобы проверить, все ли настроено правильно, нужно сделать пробную сварку. Для этого проволока немного прокручивается вперед, открывается заслонка для подачи флюса и нажимается пусковая кнопка. Пробную сварку полуавтоматом без газа можно делать сколько угодно раз, пока все не будет налажено — дуга не будет стабильна, проволока не будет свободно подаваться.

Пройдя все подготовительные этапы, можно начинать делать шов.

Подобрать правильную силу тока для сварки полуавтоматом без газа очень важно, так как если она будет недостаточной, то качество шва будет низким, а если слишком высокой — можно прожечь детали. Поэтому при выборе силы тока нужно ориентироваться на такие значения:

| Диаметр электрода, мм | Толщина металла, мм | Сила сварочного тока, А |

|---|---|---|

| 1,6 | 1 – 2 | 25 – 50 |

| 2 | 2 – 3 | 40 – 80 |

| 2,5 | 2 – 3 | 60 – 100 |

| 3 | 3 – 4 | 80 – 160 |

| 4 | 4 – 6 | 120 – 200 |

| 5 | 6 – 8 | 180 – 250 |

| 5 – 6 | 10 – 24 | 220 – 320 |

| 6 – 8 | 30 – 60 | 300 – 400 |

Подобные таблицы обычно помещаются в инструкции к аппарату.

Процесс сварки

Перед тем, как делать сварку полуавтоматом без газа, обязательным шагом будет правильная подготовка рабочего пространства, а также использование защитной одежды и маски. После, когда вытяжная система будет включена или хотя бы проветриваемость помещения будет достаточной, можно переходить к полуавтоматической сварке без газа.

Основной процесс заключается в равномерном движении электродом вдоль формируемого шва после того, как сварочный полуавтомат без газа подготовлен к работе. Движение обычно направлено сверху вниз. Когда флюс сгорает, тепловая энергия поднимается и позволяет удерживать единый уровень нагревания, подходящий для плавки металла. Для того чтобы плавка была постоянной, а сварочная ванна получалась правильно, ручку держателя электрода нужно направлять немного вверх. Горелка должна двигаться плавно, с единой скоростью по всему шву, чтобы не появились разрывы шва или наплывы металла. Для этого проволоку направляют по передней кромке сварной ванны.

Шов получается из-за того, что сварочная ванна полностью заполняется присадочным материалом, а когда вся полость будет заполнена, сначала отключают подачу порошковой проволоки с флюсом, потом отключают сварочный аппарат, а потом его отсоединяют от электросети — именно в этом порядке.

После сварочный шов должен немного остынуть. Иногда, если детали слишком толстые, делается несколько сварных швов. Тогда первый делается на малой силе электротока, а последующие — на обычной.

Сварить качественный шов полуавтоматом без газа, используя только проволоку, возможно. Необходимо только использовать правильный материал, соблюдать технику безопасности и методику работы, тогда даже без газа получится сделать хороший сварной шов. Пусть способ, предложенный здесь, не самый надежный для крупных работ, но для мелкого латания и бытовой сварки он вполне подойдет.

Плюсы и минусы

Основные достоинства использования безгазового сварочного метода следующие:

- повышается мобильность, поскольку нет нужды перетаскивать тяжелые баллоны, арматуру и громоздкие шланги;

- широкий выбор составов сварочных материалов для каждого сочетания свариваемых сплавов, их толщины и пространственной конфигурации;

- возможность сваривать более длинные непрерывные швы по сравнению с традиционным ММА-процессом ручной сварки с дискретными электродами;

- лучшие условия визуального контроля дуги и шва по сравнению с процессами с подачей газа, рабочая зона не закрывается газовой форсункой.

Присущи данному методу и недостатки:

высокая разница в цене порошковой проволоки повышает себестоимость погонного метра шва;

- необходимость точной настройки режимов;

- потребность в полуавтоматическом инверторе с опцией работы прямой и обратной полярностью.

- толстый слой образующегося шлака повышает трудоемкость зачистки шва после сварки.

- сложности при работе с тонколистовым металлом (тоньше 1,5 мм).

Опытные мастера, знающие, можно ли варить полуавтоматом без углекислоты, говорят, что необходима также повышенная осторожность при манипуляциях с порошковой проволокой: в отличие от обычной, она очень хрупкая и склонна к заломам

Основной принцип работы

Основной принцип работы базируется на сварочном материале: флюсосодержащей проволоке.

При изготовлении такого материала внутрь упругой металлической оболочки запрессовывают флюсосодержащий порошок, по составу напоминающий обмазку стержневых электродов.

Оболочка служит в качестве присадочного материала.

Часто встречаются следующие конструкции порошковой проволоки, служащей для сварки без газа:

- цилиндрическая оболочка;

- двухполостная с загибом,

- двухполостная с двумя загибами,

- коаксиальная двухслойная

В состав флюса входит рутил, восстановители и вещества для образования шлака. Кроме того, в порошок добавляют легирующие присадки, необходимые для придания материалу шва требуемых физико-химических свойств: Ni, Mb Mn, Fe и другие.

Виды профилей поперечного сечения порошковой проволоки.

В этом случае именно оболочка используется в качестве присадочного материала. При сгорании флюсового порошка в пламени электродуги выделяется углекислый газ СО2. Это облако вытесняет воздух в области сварочной ванны и надежно защищает расплав от контакта с кислородом и азотов воздуха, а также от содержащихся в нем водяных паров.

При продвижении горелки вдоль по шву облако перемещается вслед за дугой, защищая ванну до момента остывания и кристаллизации материала шва.