Вариант 1 — изготовление простого заточного станка из точила

Первый вариант изготовления простейшего заточного оборудования имеет следующий вид:

- На верстаке располагается наждачный станок, на валу которого размещается круг с алмазным напылением

- Изготавливается неподвижное основание из ДСП. Это основание одновременно выступает направляющим, по которому будет происходить перемещение подвижной рамки

- На следующем этапе изготавливается подвижная рамка из ДСП или фанеры, стенки которой из рейки должны быть направлены вниз, и выступать в качестве механизма перемещения

- На наружной стороне подвижной рамки размещается фиксатор дисков соответствующего диаметра, а также проделывается паз

- В итоге получается готовый заточный станок для пильных дисков

Для изготовления такого устройства требуется минимум времени и затрат, а эффективность его применения составляет 100%. Подробности на видео:

https://youtube.com/watch?v=YEDd3Nfeo6g%3F

Контроль качества заточки

На заточенных зубьях должны отсутствовать трещины, сколы, видимые риски от шлифовального круга. Радиус скругления режущей кромки должен быть не более 0,015 мм. Визуально это можно определить как отсутствие бликов на режущей кромке.

ГОСТ 9769-79 устанавливает определенные значения допусков на параметры заточки. Торцевое биение вершин зубьев не должно превышать 0,2 мм (для пил диаметром до 400 мм), радиальное — 0,15 мм. Биение проверяется с помощью обычного стрелочного индикатора.

Определение биения

Отклонения углов заточки не должно превышать:

- для переднего угла — ±1°30′;

- для заднего угла и углов скоса передней и задней плоскостей — ±2°;

Видео:

При использовании содержания данного сайта, нужно ставить активные ссылки на этот сайт, видимые пользователями и поисковыми роботами.

Литература

Как определить угол заточки дисковой пилы

Геометрия твердосплавных напаек

Оптимальным вариантом будет наличие исходного шаблона, согласно которому можно исправить геометрию режущей кромки. Зачастую он изготавливается из тонкостенного нержавеющего металла, реже – из плотного картона.

Твердосплавные зубья изготавливаются согласно ГОСТ 9769-79. Но их геометрию и геометрические размеры определяет производитель исходя из назначения пилы. Если шаблон отсутствует – необходимо самостоятельно определить требуемые углы заточки. Для этого рекомендуется воспользоваться маятниковым угломером.

Технология изготовления шаблона своими руками.

- Взять новый диск с напайками, который полностью идентичен затупившемуся.

- На твердом листе картона нарисовать точные контуры.

- С помощью маятникового угломера определить первоначальную геометрию твердосплавных напаек.

- Данные занести на шаблон.

В дальнейшем его можно использовать для самостоятельной заточки на станке или предоставить в качестве образца для компаний, предоставляющие подобные услуги.

Важно помнить, что передний угол может быть отрицательным. Подобные модели используются для раскроя пластмассовых листов и цветных металлов

Как станком заточить диск

Для качественной работы используются заточные станки со специальными приспособлениями. Самый простой можно сделать из болгарки — ее просто нужно закрепить хомутами, а рабочий стол можно сделать из ДСП.

В домашних условиях используют крупнозернистый круг для грубой обработки и придания формы зубу, диск средней зернистости для подготовки режущей кромки. Алмазный для финальной обработки.

Перед тем как заточить диск для циркулярной пилы по дереву, его обезжиривают. Маркером отмечают зуб, с которого начинается заточка и закрепляют на станке. Грани затачивают поочередно, переход к обработке следующей поверхности происходит тогда, когда обработаны все зубья пилы.

Заточка при помощи алмазного диска

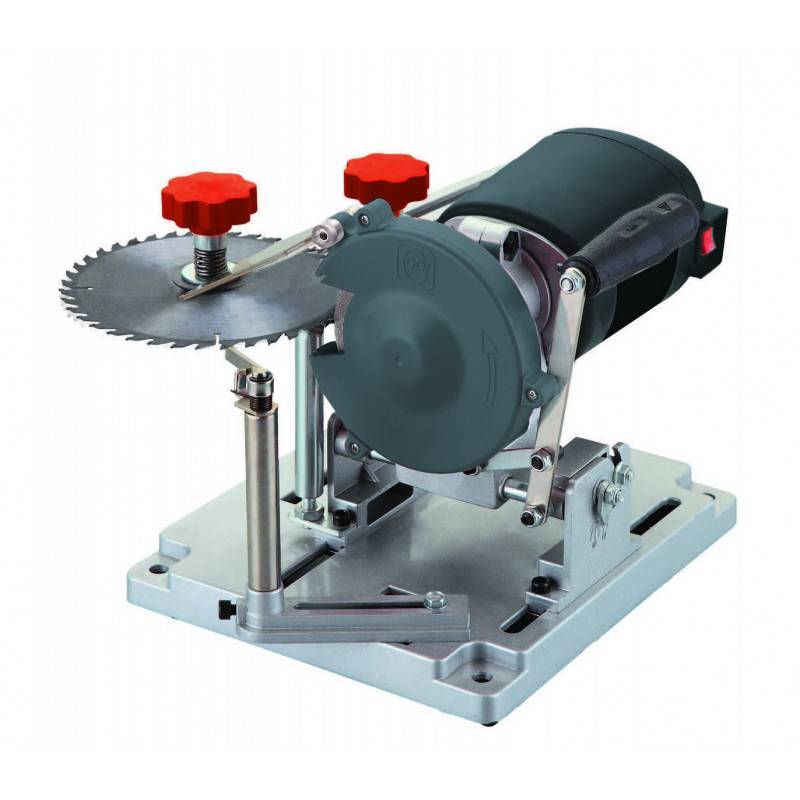

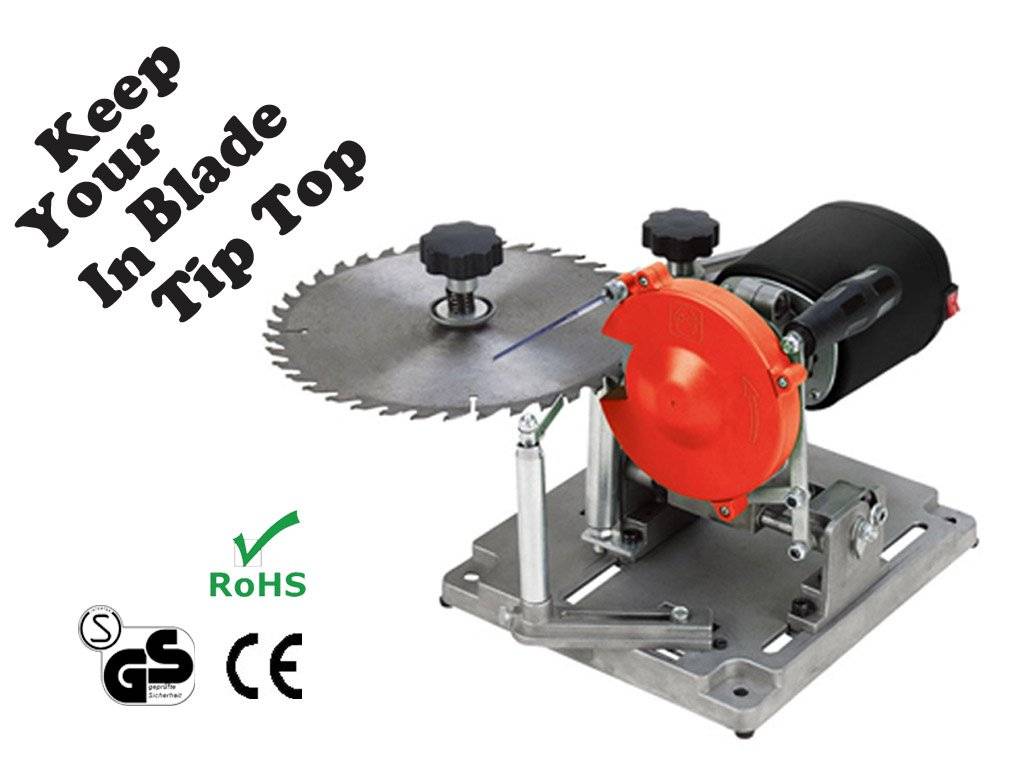

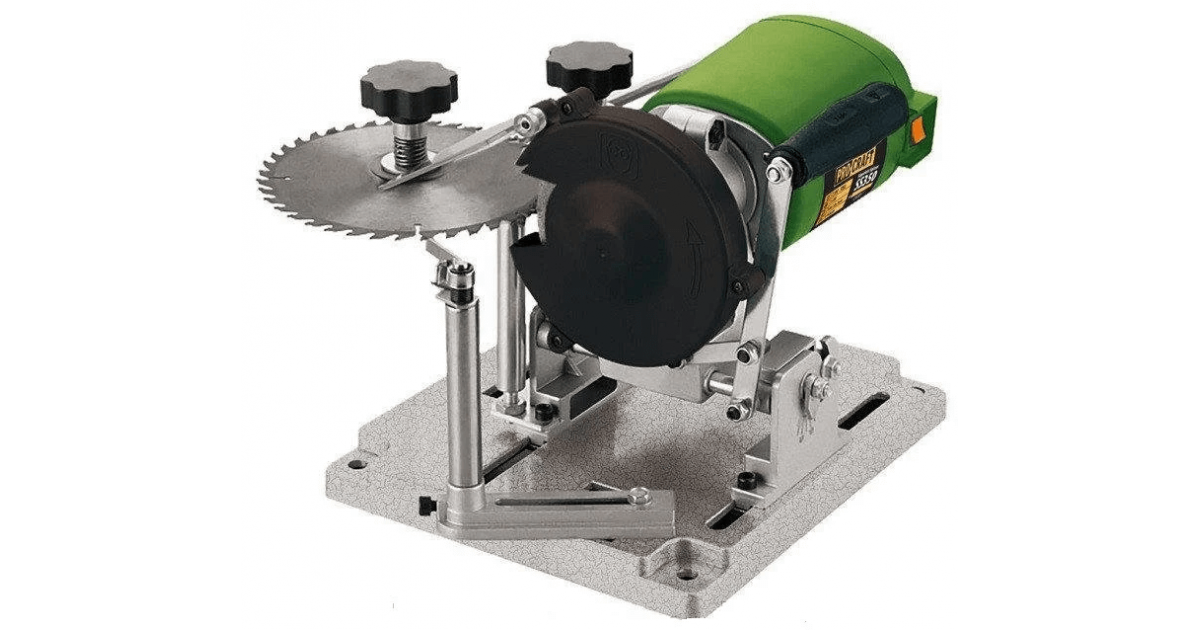

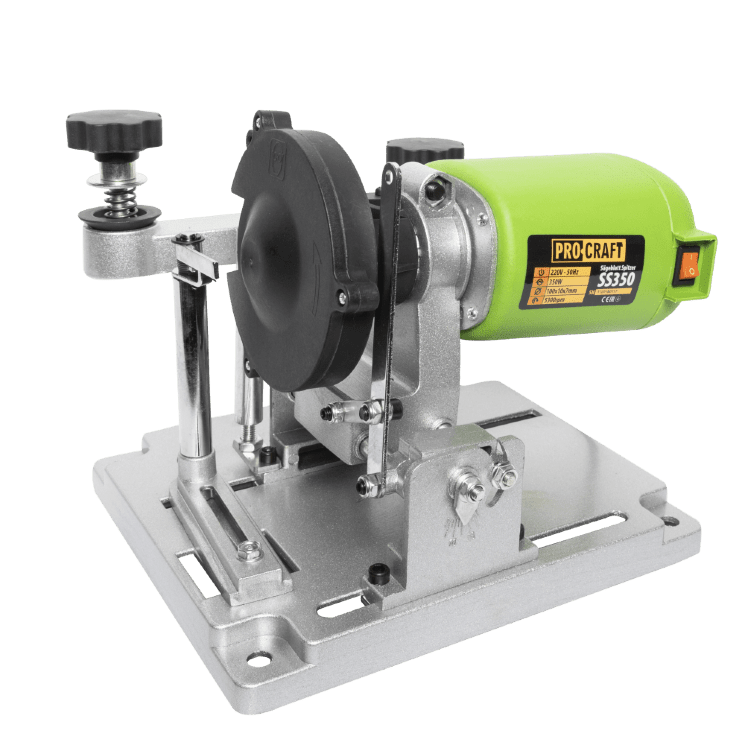

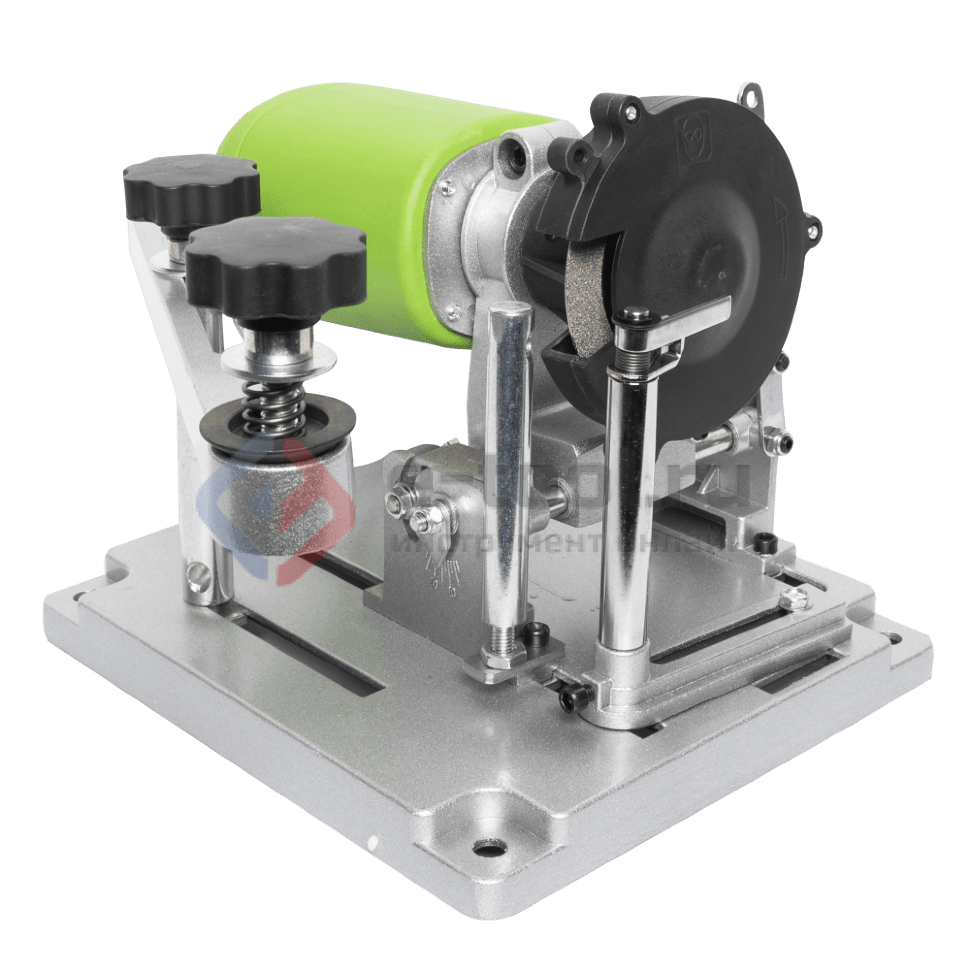

Вариант 2 — как сделать заточной станок из болгарки и дрели

Кроме наждачного станка, для изготовления контактора можно использовать болгарку или УШМ. В шпинделе этого инструмента устанавливается соответствующий диск для заточки с алмазным напылением, а сам электроинструмент крепится неподвижно к основанию. Принцип изготовления кондуктора следующий:

- Берется рамка из ДСП или ДВП размером 50х80 см. На этой рамке будут расположены составные детали

- Изначально следует зафиксировать неподвижно болгарку при помощи хомутов. Шпиндель инструмент должен располагаться под прямым углом к рамке

- С торца инструмента изготавливается и располагается подвижная рамка, на которую будут устанавливаться диски для заточки

- Подвижность рамки реализуется за счет использования мебельных салазок

- На рамке изготавливается кронштейн для закрепления затачиваемой оснастки

Готовое изделие показано на фото ниже.

Как пользоваться, а также особенности работы на самодельном станке для затачивания оснастки циркулярных пил, показано на видео.

https://youtube.com/watch?v=VGSbofcBJAo%3F

Итог проделанных работ следующий — восстановление целостности диска с зубьями, что позволяет продолжить работу электроинструментом при обработке древесины. Рассмотренные способы в материале подходят для заточки пильных дисков таких инструментов, как болгарки, циркулярные пилы и стационарные циркулярки. Если понятен принцип выполнения работ, то с изготовлением специального станка и его эксплуатацией не возникнет никаких трудностей.

Публикации по теме

Коронки по бетону для перфоратора как правильно выбрать

Квадратное сверло или как просверлить отверстие квадратной формы разными способами

Насадка для разрезания металла на дрель зачем нужна и как пользоваться

Искрение щеток на болгарке причины и особенности их замены

Способы заточки дисковых пил

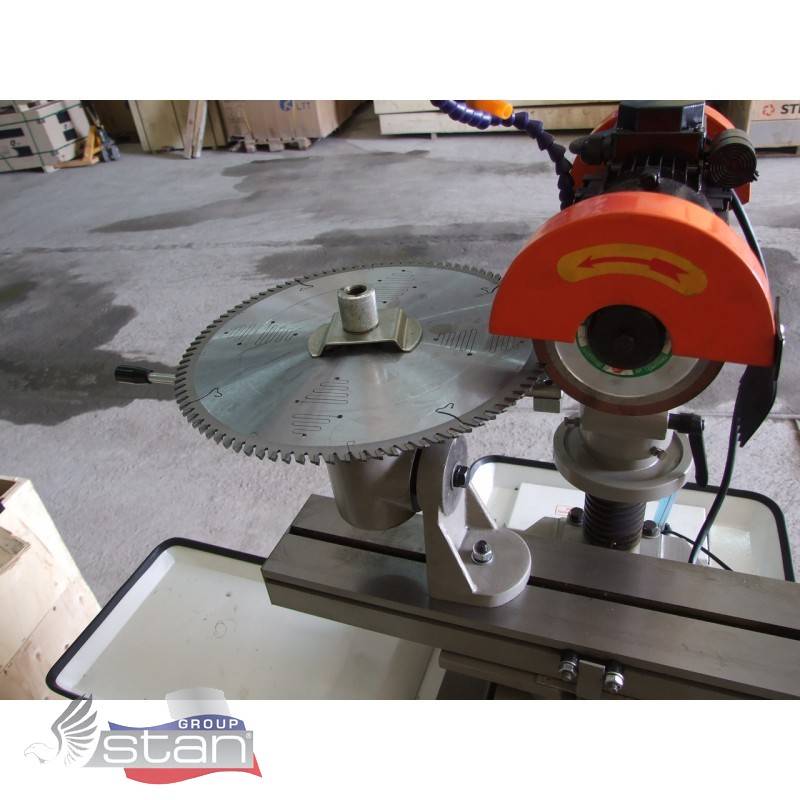

Станок для заточки дисковых пил с напайками

Для формирования новой режущей кромки можно использовать любой заточной станок

Важно изначально правильно выбрать наждачный круг и с его помощью наточить кромку. Для этого необходимо использовать корундовые или алмазные модели

Оптимальным вариантом является применение специального оборудования, предназначенного для выполнения этой работы. Но из-за его высокой стоимости во многих случаях его приобретение нецелесообразно. Альтернативным способом является использование точильного станка с возможностью изменения угла расположения корундового диска.

Ни в коем случае нельзя делать заточку вручную самому. Во-первых — это займет очень много времени. Во-вторых – полученный результат не будет соответствовать стандартам. В случае отсутствия возможности выполнить заточку пильного диска по дереву самостоятельно рекомендуется воспользоваться услугами специализированных компаний.

Профессиональная заточка пил циркулярных своими руками выполняется по следующим правилам:

- основная деформация происходит на верхней кромке зуба. Происходит округление граней от 0,1 до 0,3 мм. Именно с этого места необходимо начинать обработку;

- заточка выполняется по передней и задней кромке. Это обеспечит возможность повторной процедуры до 25 раз;

- величина съема не должна превышать значение 0,05-0,15 мм;

- уровень обработки передних и задних граней должен быть одинаков.

После того как заточка дисков по дереву завершится – рекомендуется ее довести мелкозернистой наждачной бумагой. Это можно сделать вручную или с помощью специального станка.

Как узнать что пора заточить диск

Режущие диски для обработки древесины и древесных материалов с течением времени истираются и изнашиваются, что способствует снижению их производительности. Чтобы восстановить эффективность режущего инструмента, понадобится произвести заточку зубьев. Узнать о том, что надо произвести заточку зубьев на диске, можно последующим факторам:

- Чтобы разрезать древесину, необходимо приложить усилия прижима инструмента к распиливаемой заготовке

- Наблюдается возникновение дыма, поступающего из-под защитного кожуха

- Происходит чрезмерный нагрев защитного кожуха

- Возникают признаки запаха гари. Это означает, что зубья не пилят древесину, а режут ее

Эксплуатация неисправной насадки на электроинструменте приводит к тому, что снижается производительность выполнения работ, а также повышается вероятность скорейшего выхода из строя электроинструмента и самой насадки. Снижение производительности способствует повышению нагрузки на электродвигатель, который в итоге начинает перегреваться, и выходит из строя.

Это интересно! Работать затупленным диском нерационально, так как помимо повышения нагрузки на электроинструмент, увеличивается время работы по распиливанию заготовок.

Это интересно: Станок для заточки цепей бензопил — конструкция, виды, выбор

Как определить угол заточки дисковой пилы

Геометрия твердосплавных напаек

Оптимальным вариантом будет наличие исходного шаблона, согласно которому можно исправить геометрию режущей кромки. Зачастую он изготавливается из тонкостенного нержавеющего металла, реже – из плотного картона.

Твердосплавные зубья изготавливаются согласно ГОСТ 9769-79. Но их геометрию и геометрические размеры определяет производитель исходя из назначения пилы. Если шаблон отсутствует – необходимо самостоятельно определить требуемые углы заточки. Для этого рекомендуется воспользоваться маятниковым угломером.

Технология изготовления шаблона своими руками.

- Взять новый диск с напайками, который полностью идентичен затупившемуся.

- На твердом листе картона нарисовать точные контуры.

- С помощью маятникового угломера определить первоначальную геометрию твердосплавных напаек.

- Данные занести на шаблон.

В дальнейшем его можно использовать для самостоятельной заточки на станке или предоставить в качестве образца для компаний, предоставляющие подобные услуги.

Важно помнить, что передний угол может быть отрицательным. Подобные модели используются для раскроя пластмассовых листов и цветных металлов

Геометрия твердосплавных зубьев

Твердосплавный зуб имеет четыре рабочие плоскости — переднюю (А), заднюю (Б), и две вспомогательные боковые (В). Пересекаясь между собой, эти плоскости образуют режущие кромки — главную (1) и две вспомогательные (2 и 3). Приведенное определение граней и кромок зуба дано в соответствии с ГОСТ 9769-79.

Твердосплавный зуб пильного диска

По форме различают следующие виды зубьев.

Прямой зуб. Обычно используется в пилах для продольного быстрого пиления, при котором качество не имеет особого значения.

Прямой зуб

Косой (скошенный) зуб с левым и правым углом наклона задней плоскости. Зубья с разным углом наклона чередуются между собой, из-за чего называются попеременноскошенными. Это наиболее распространенная форма зуба. В зависимости от величины углов заточки, пилы с попеременноскошенным зубом используются для пиления самых разных материалов (дерева, ДСП, пластмасс) — как в продольном, так и поперечном направлении. Пилы с большим углом наклона задней плоскости используются как подрезные при резке плит с двухсторонним ламинированием. Их использование позволяет избежать сколов покрытия на краях пропила. Увеличение угла скоса снижает усилие резания и уменьшает опасность сколов, однако одновременно уменьшает стойкость и прочность зуба.

Косой зуб со скошенной задней плоскостью

Зубья могут иметь наклон не только задней, но и передней плоскости.

Косой зуб со скошенной передней плоскостью

Трапециевидный зуб. Особенностью этих зубьев является относительно медленная скорость затупления режущих кромок в сравнении с попеременноскошенными зубьями. Обычно они применяются в сочетании с прямым зубом.

Трапециевидный зуб

Чередование зубьев разной формы

Чередуясь с последним и слегка возвышаясь над ним, трапециевидный зуб выполняет черновое пиление, а прямой, следующий за ним — чистовое. Пилы с чередующимися прямыми и трапециевидными зубьями применяются для резки плит с двухсторонним ламинированием (ДСП, МДФ и пр.), а также для пиления пластмасс.

Конический зуб. Пилы с коническим зубом являются вспомогательными и используются для надрезки нижнего слоя ламината, предохраняя его от сколов при прохождении основной пилы.

Конический зуб

В подавляющем большинстве случаев передняя грань зубьев имеют плоскую форму, но существуют пилы и с вогнутой передней гранью. Они применяются для чистового поперечного пиления.

Зуб с вогнутой передней поверхностью

Используемые материалы и процесс заточки победитового зуба дисковой пилы

При работе с дисковой пилой, чаще всего, затупляется главная кромка. В процессе резки главный упор идет именно на неё, поэтому необходимо следить, чтобы она не скруглялась более чем на 0,3 мм, так как могут возникнуть трудности при последующей заточке резцов, не говоря уже о снижении производительности.

Вспомогательные плоскости также подвержены износу (правда, в меньшей степени), особенно при работе с массивными изделиями.

Для заточки зубов дисковых пил с победитовыми зубьями используют высокопрочные материалы — алмазные круги, круги из карбида кремния (зеленого) и др.

Важно!

Перед началом процесса необходимо убедиться в чистоте прибора, то есть убедиться, что на обрабатываемых плоскостях нет грязи или воды. А также нелишне будет обработать алмазный круг смазочно-охлаждающей жидкостью, так как высока вероятность появления ржавчины при охлаждении простой водой.

При выборе абразивного круга следует обратить внимание на то, чтобы его поверхность была немного зернистой, ведь именно так достигается нужная чистота поверхности натачиваемого зуба. В противном случае, при работе на материале будут оставаться сколы, зазубрины и иные дефекты

Для обработки победитовых напаек скорость вращения круга заточки должна составлять не менее 15 м/с, то есть при диаметре от 120 до 125 мм скорость вращения должна быть минимум 1500 об/мин.

Существуют специальные приборы для заточки напаек — станки для заточки, преимуществом которых является:

- Вариабельность перемещения как станка, так и абразивного круга;

- Обеспечение ровного угла заточки.

Далее действия производятся вручную — поворот пилы по кругу (на зуб), последующая шлифовка, проверка объемов снимаемого металла. Подобные механизмы отлично подходят для обработки напаек в домашних условиях.

Формы режущей части и угол заточки

На первом этапе определяется тип ленточной пилы. Главным показателем является форма зубьев. В зависимости от этого параметра они разделяются на делительные, столярные или предназначенные для распиловки бревен. Изначальную геометрию и угол разводки определяет производитель. Эти данные рекомендуется узнавать еще на этапе закупки комплектующих. Они нужны для определения параметров станка.

Для твердых видов древесины значение переднего угла должно быть минимальным. Это обеспечивает оптимальный контакт материала обработки с металлом. Если же планируется обработка мягких сортов – для увеличения скорости обработки можно использовать модели с большим значением переднего угла.

Определяющими параметрами для самостоятельного обновления режущей кромки являются:

- шаг зуба. Это расстояние между режущими элементами конструкции. Часто встречающиеся значения – 19, 22 и 25 мм;

- высота зуба. Величина от его основания до вершины;

- угол. Главное значение, которое необходимо знать для формирования режущей плоскости. Для столярных моделей он составляет 35°. В делительных пилах угол равен от 18° до 22°. В конструкциях для обработки бруса – 10°-15°;

- развод. Определяет отклонение зуба от общей плоскости полотна.

С целью устранения резонанса в некоторых видах режущих инструментов делают переменный шаг расположения зубьев. Это не влияет на ручную заточку, но требует тщательной установки параметров во время автоматизированной.

Различия в зубьях пластин

Зуб твердых сплавов имеет основные четыре плоскости для работы: переднюю, заднюю и боковые (вспомогательные). Когда плоскости пересекаются между собой, образуются режущие кромки: главная и пара вспомогательных.

Форма зубьев бывает следующей:

– Прямая. Применение такой формы будет оправдано, когда требуется продольный распил быстрый по времени и не обязательный по качеству.

– Косая или скошенная. Угол наклона задней формы при этом может быть правым или левым, они чередуются между собой. Такая конфигурация больше всего распространена. Различные по размеру заточки служат для работы с разными материалами в любых направлениях.

– Трапециевидная. У этого зуба медленнее затупляются кромки, чем у скошенного. Чередуют его с прямым. При этом черновой распил происходил более длинным трапециевидным, а чистовой – коротким прямым.

– Коническая. Такая форма зубьев выполняет черновой распил нижнего края досок, при этом верхний уберегается от сколов. В основном передняя грань такого элемента плоская. Но если сделать ее вогнутой, то возможно применять данный аппарат для поперечного распила в чистовом варианте.

Как определить износ дисковой пилы?

Все качества дисковой пилы доступны лишь при своевременной заточке зубьев. Затупившийся диск портит материал, увеличивает износ приводных механизмов пилы, повышает риск получить травму при работе. Существуют признаки затупления, при появлении которых необходимо срочно производить заточку циркулярных пил:

- Для продвижения заготовки во время распила, требуется большое усилие

- На распиле появляются сколы, трещины

- Двигатель привода сильно нагревается при работе

- Слышен запах подгоревшего материала

- На кромке распила видны темные следы от перегрева

Кроме того, остроту зубьев можно проверять тактильно и с помощью увеличительного стекла. Радиус округления режущей кромки должен быть в пределах 0,1-0,2 мм. При распиловке заготовок большой толщины, износу подвергается не только основная рабочая кромка, но и боковые.

ВАЖНО! При проведении работ всегда используйте диск, соответствующий материалу. В противном случае вы ошибочно отправите исправный диск на заточку

Как определить износ?

Проверка дисковой пилы на износ – это важный вопрос, которому следует уделить особое внимание. Глубокие повреждения приводят к невозможности заточить круг. Существует три основных признака, по которым можно понять, что пилу нужно наточить или заменить:

Существует три основных признака, по которым можно понять, что пилу нужно наточить или заменить:

- Сильный нагрев защитного кожуха и образование дыма. Циркулярная пила обладает особым кожухом, который сигнализирует о том, что пила затупилась посредством нагрева. В особо тяжёлых ситуациях из него может появиться дым.

- Иногда устройство пилы предполагает механическую подачу (если нужно собственноручно регулировать силу нажима). В такой ситуации износ можно заметить, если нажим приходится усиливать.

- Если при распиливании древесины на заготовке образуется нагар и сильный неприятный запах.

Все ситуации, которые описаны выше, говорят пользователю о том, что устройство пора затачивать.

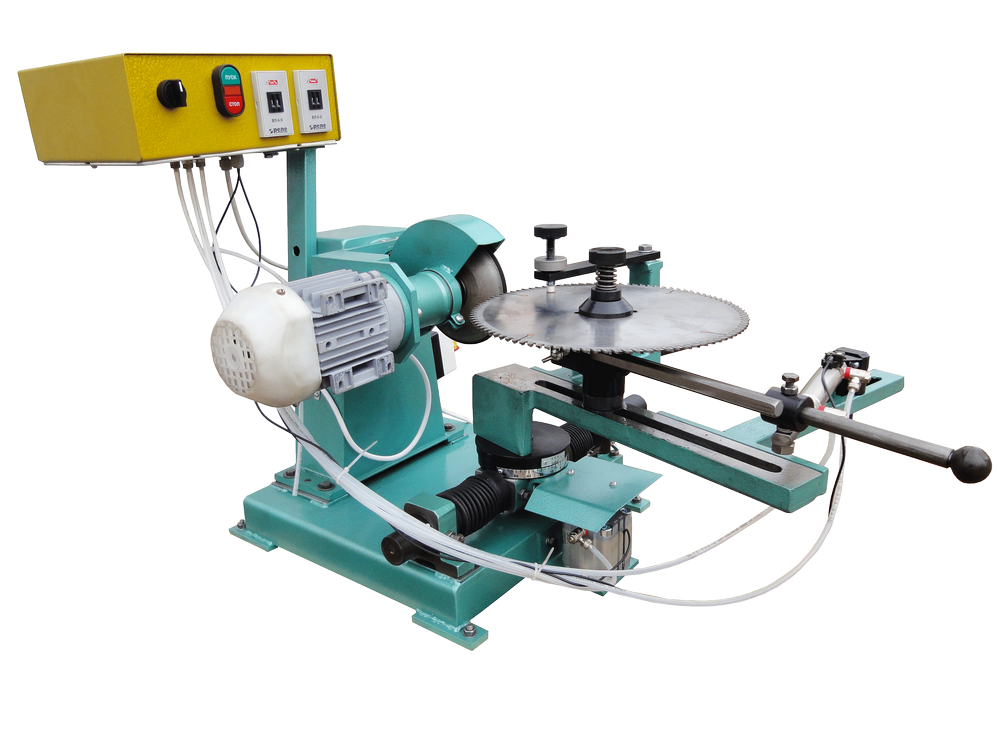

Станочный агрегат JMY8-70 – польза и отличительные особенности

Современные заточные станки для дисковых пил, таких как JMY8-70 имеют на сто процентов китайскую сборку и целиком и полностью представляет собой высококачественный агрегат, годный для долгосрочной эксплуатации. Многие специалисты по самостоятельной сборке агрегата берут данное устройство в пример, когда возникает необходимость сделать станок своими руками.

Основное назначение выше упомянутого станка: затачивание пил на диске, в основе которых лежат твердые сплавы, пригодные к быстрой резке по металлу. Станок способен с успехом обрабатывать поверхность детали спереди и сзади, а также способность делать заточку угловой поверхности на максимально качественном уровне.

- В основе лежит свой круг для обработки детали посредством алмазного нагревателя, минимальный размер радиуса – 65 мм.

- Пила оснащена наклонным суппортом, он и дает возможность осуществлять заточку изделия под необходимым углом пилой своими руками.

- Корпусная поверхность производится из специальной литой стали, главным образом используемой в авиастроении.

- Агрегат инсталлируют на резиновые прокладочные материалы. Они позволяют максимально снизить вибрационную составляющую при обработке материала и давать возможность пить либо подливать воду время от времени для недопущения остановки механизма.

- Механизм регулируется крайне легко и просто. Даже малоквалифицированный персонал способен управлять данным агрегатом, в том числе совсем не подготовленные специалисты.

При отгрузке товара заводом-производителем для эффективного управления агрегатом прилагают подробную инструкцию, которая в полной мере описывает все сильные стороны агрегата и методы работы с ними.

Основные технические характеристики, связанные с устройством JMY8-70:

- Размеры круга для шлифовальной обработки имеют трехгранные параметры: 117×9х7 мм;

- Затачиваемый круг способен поворачиваться на угол не менее 20 градусов.

- Диаметральная поверхность пилы для заточки составляет не менее 70-800 мм.

- Стандартный шлифовальный круг приводится в движение в считанные секунды, а его скорость вращательного момента достигает 2900 оборотов в минуту.

- Вес агрегата – 35 кг.

Многие люди, которые используют ручной труд, применяют дисковые пилы из сложных составляющих не на регулярной основе, а в зависимости от необходимости. Таким образом, покупка заводского оборудования может вылиться в ненужные финансовые затраты. Лучшим решением для домашней работы является использование самодельного заточного станка для дисковых пил. Именно поэтому обращение к сторонним компаниям не имеет смысла.

Как правило, для того чтобы выточить изделие своими силами, необходимо использовать сложные механизмы, дабы исключить вероятность порчи изделия. По этой причине и нужно использовать тот агрегат, который даст возможность выдержать обязательный угол для затачивания. Именно сложный станок позволяет установить механизм в продуманном положении с ориентацией на круг для заточки.

Обычный агрегат для самостоятельной выточки детали включает в себя:

- Электромотор с закрепленной насадкой для шлифовального диска.

- Подставная площадка, чаще всего на поверхности которой есть возможность располагать ось вращения заточного круга.

- Наклон подставки обеспечивается посредством петель с одной из сторон, а также благодаря вращающемуся моменту – с другой стороны. Это дает возможность выполнить заточку агрегата по передней и задней поверхности.

- Дисковая грань фиксируется за счет специальных держателей, на которых и крепятся пилы. По этой причине на поверхность устанавливают специальный паз, на котором и фиксируется пила. Строгое соблюдение правил инструкции дает возможность выдержать угол заточки зубьевых поверхностей.

- Устройства для обработки материала имеют разные диаметры.

- Обязательно должны быть качественные упоры для надежной фиксации агрегата.

Видео: самодельный заточной станок дисковых пил.

https://youtube.com/watch?v=Z4pivLmhAkY

На какие технические характеристики станков обращать внимание

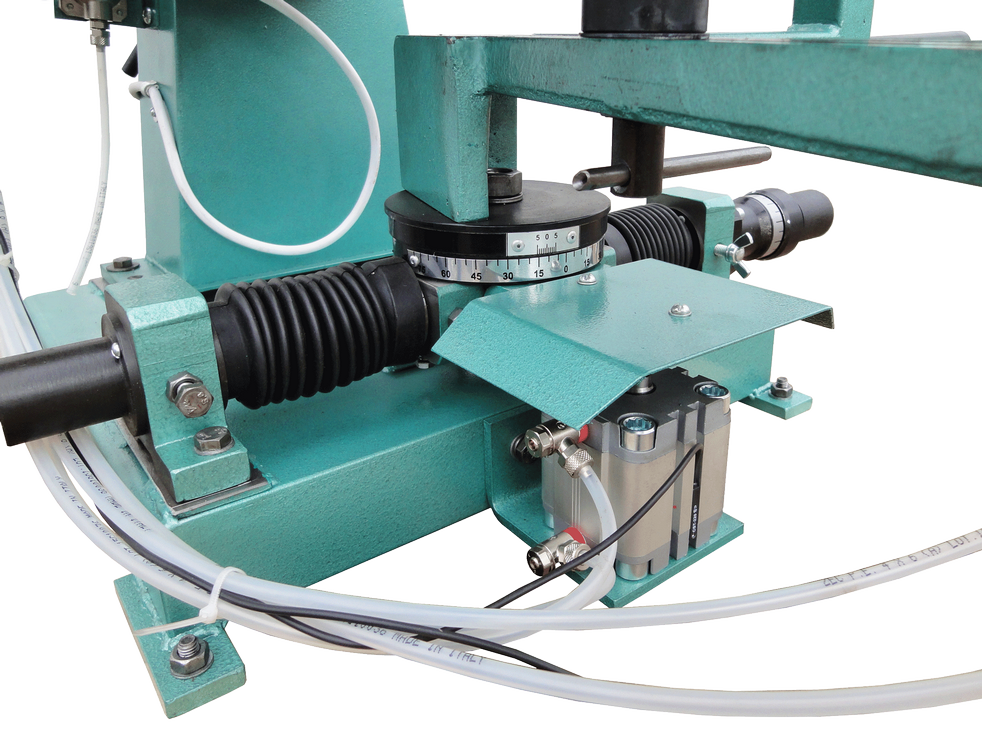

Еще один значимый параметр — это углы заточки, которые зависят от углов поворота абразивного круга и суппорта с зафиксированным на нем диске пилы. Если не предполагаются специальные виды заточки (например, трапециевидных зубьев), то вполне довольно стандартное значение – 30º. Для заточки скошенных зубьев необходимо, чтобы у станка была реализована возможность наклона абразивного круга под углом 15º.

Особенности конструкции и функционирования станка, а также удобство его эксплуатации лучшего всего анализировать по видеороликам, которые владельцы различных (часто самых популярных) моделей выкладывают на YouTube. А ответы на более узкие вопросы можно получить на профильных форумах.

Необходимость заточки

Заточка дисков для циркулярной пилы требуется тогда, когда ведение работы становится невозможным. Это можно понять по трем сигналам:

- Нагрев защитного кожуха. Из-под него появляется дым, выходит из зоны резания.

- Необходимость добавочных усилий при подаче заготовки в момент резания.

- При соприкосновении дерева с режущим металлом появляется гарь и запах.

Геометрия твердосплавных зубьев

Твердосплавный зуб имеет четыре рабочие плоскости — переднюю (А), заднюю (Б), и две вспомогательные боковые (В). Пересекаясь между собой, эти плоскости образуют режущие кромки — главную (1) и две вспомогательные (2 и 3). Приведенное определение граней и кромок зуба дано в соответствии с ГОСТ 9769-79.

Твердосплавный зуб пильного диска

По форме различают следующие виды зубьев.

Прямой зуб

. Обычно используется в пилах для продольного быстрого пиления, при котором качество не имеет особого значения.

Прямой зуб

Косой (скошенный) зуб

с левым и правым углом наклона задней плоскости. Зубья с разным углом наклона чередуются между собой, из-за чего называются попеременноскошенными. Это наиболее распространенная форма зуба. В зависимости от величины углов заточки, пилы с попеременноскошенным зубом используются для пиления самых разных материалов (дерева, ДСП, пластмасс) — как в продольном, так и поперечном направлении. Пилы с большим углом наклона задней плоскости используются как подрезные при резке плит с двухсторонним ламинированием. Их использование позволяет избежать сколов покрытия на краях пропила. Увеличение угла скоса снижает усилие резания и уменьшает опасность сколов, однако одновременно уменьшает стойкость и прочность зуба.

Косой зуб со скошенной задней плоскостью

Зубья могут иметь наклон не только задней, но и передней плоскости.

Косой зуб со скошенной передней плоскостью

Трапециевидный зуб

. Особенностью этих зубьев является относительно медленная скорость затупления режущих кромок в сравнении с попеременноскошенными зубьями. Обычно они применяются в сочетании с прямым зубом.

Трапециевидный зуб

Чередование зубьев разной формы

Чередуясь с последним и слегка возвышаясь над ним, трапециевидный зуб выполняет черновое пиление, а прямой, следующий за ним — чистовое. Пилы с чередующимися прямыми и трапециевидными зубьями применяются для резки плит с двухсторонним ламинированием (ДСП, МДФ и пр.), а также для пиления пластмасс.

Конический зуб

. Пилы с коническим зубом являются вспомогательными и используются для надрезки нижнего слоя ламината, предохраняя его от сколов при прохождении основной пилы.

Конический зуб

В подавляющем большинстве случаев передняя грань зубьев имеют плоскую форму, но существуют пилы и с вогнутой передней гранью. Они применяются для чистового поперечного пиления.

Зуб с вогнутой передней поверхностью

Углы заточки зубьев

Имеется четыре основных угла заточки дисковой пилы, которые наравне с формой зуба определяют её характеристики. Это передний угол (γ), задний (α) и углы скоса передних и задних плоскостей (ε1 и ε2). Угол заострения (β) имеет вспомогательное значение, поскольку задается передним и задним углами (β=90°-γ-α).

Углы заточки зубьев дисковой пилы

Значения углов заточки определяются назначением пилы — т.е. тем, для резки какого материала и в каком направлении она предназначена. Пилы для продольного пиления имеют относительно большой передний угол (15°-25°). У пил поперечного пиления угол γ обычно колеблется в пределах 5-10°. Универсальные пилы, предназначенные для поперечного и продольного пиления, имеют усредненное значение переднего угла — обычно 15°.

Величины углов заточки определяются не только направлением распила, но и твердостью распиливаемого материала. Чем выше твердость, тем меньше должны быть передний и задний углы (меньше заострение зуба).

Передний угол может быть не только положительным, но и отрицательным. Пилы с таким углом используются для раскроя цветных металлов и пластмасс.

Разновидности заточки режущих зубьев

Для лучшего понимания того, как производится заточка дисковых пил, нужно изучить особенности и строение тех частей инструмента, посредством которых осуществляется распиливание материала. Режущие зубья представляют собой основной элемент, участвующий в распиливании древесины.

Выполняются они из твердосплавного металла. Режущие зубья состоят из 4-х рабочих плоских поверхностей: передней (а), задней (б) и двух боковых плоскостей (в), у которых вспомогательная роль. Посредством одной главной (1) и двух дополнительных (2 и 3) режущих кромок образовываются линии пересечения, каждой указанной рабочей плоскости.

В зависимости от своей конфигурации дисковая пила может иметь различные виды режущих зубьев:

- Прямой тип зубьев. Зачастую используется при ускоренном продольном пропиливании. Не обладают идеальным качеством распила.

- Скошенный (косой) тип зубьев. Имеют характерный угловой обрез на правых и левых задних поверхностях. В некоторых случаях диски имеют зубья с разной стороной скоса, которые чередуются по всей окружности пилы. Используя такие диски можно распиливать древесину, ДСП и различную пластмассу. Большой угол скоса обеспечивает качественный пропил без скола на режущей кромке.

- Трапециевидный тип зубьев. По сечению режущих поверхностей обладают трапециевидной формой. Такая конфигурация позволяет работать без затупления на протяжении длительного периода времени. Нередко диск имеет прямые зубья, которые чередуются с трапециевидными. В таких случаях трапециевидный элемент играет основную роль при черновом распиливании, тогда как при помощи прямого типа зубьев выполняется чистовая обработка.

- Конический тип зубьев. Обладают конусообразным видом. Как правило, выполняют вспомогательную функцию для предварительных надрезов на ламинате. Коническим типом зубьев осуществляется обработка указанного напольного покрытия. Такая пила позволяет не допустить сколы на материале, как это часто случается при использовании основной пилы.

Важные характеристики

Чтобы читатели не потерялись в дебрях современного рынка оснастки для циркуляционных пил, мы подготовили 5 основных критериев, которые помогут определиться с выбором

Рассмотрим их по степени важности

Читать также: Для чего нужен дроссель в блоке питания

Внешний диаметр

Наружный, или внешний диаметр диска не должен превышать размеры кожуха циркулярной пилы, иначе его не получится установить на посадочное место. Увеличение параметра приводит к росту глубины пропила. Характеристика варьируется в пределах от 65 до 500 мм.

Посадочный диаметр

Посадочный, или внутренний диаметр — величина отверстия в центре оснастки. Определяет, подойдет ли пильный диск для крепления на шпинделе. Самые популярные размеры: 16, 20, 22, 30 и 32 мм. Но полный диапазон гораздо шире — от 11 до 50 мм.

Число зубьев

С увеличением количества зубьев снижается скорость обработки, но улучшается чистота реза. И наоборот: чем меньше зубьев — тем быстрее идет работа, но пропил становится все менее аккуратным. У характеристики есть своя классификация, представленная в таблице:

| № | Наименование | Количество зубьев, шт |

| 1 | Большое | 80-90 |

| 2 | Среднее | 40-80 |

| 3 | Малое | 10-40 |

Наклон заточки зубьев

Наклон заточки — угол отклонения режущей кромки зуба от радиуса пильного диска. На картинке наглядно показано, как характеристика может влиять на процесс работы. Углы бывают такими:

Стандартный: 5-15°. Универсальная заточка. Подходит для всех видов распила.

Положительный: 15-20°. Идеален для продольного пиления за счет эффекта «захвата».

Отрицательный: от до —5°. Применяется для поперечного реза, не образует сколов.

Толщина диска

Стандартный параметр равен 3,2 мм. Чем тоньше диск, тем сильнее он нагревается и быстрее выходит из строя. Большая толщина гарантирует долгий срок службы оснастки, но замедляет работу. В этом случае растет перерасход материала из-за широкого пропила.