Технические характеристики станка

Двухстоечный продольно-строгальный станок модели 7212 предназначенный для обработки резанием длинномерных заготовок из стали и разных цветных сплавов. Для повышения производительности на столе можно обрабатывать с одной установки нескольких заготовок одновременно. Это производится в тех случаях, когда суммарное тяговое усилие, прилагаемое к столу, не выходит за допустимые пределы. Оборудование относится к классу точности Н, и обладает такими технологическими показателями:

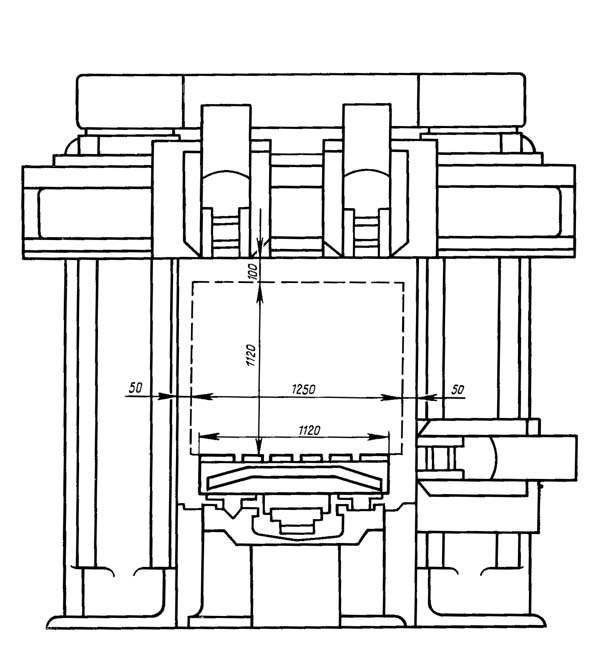

- Размеры рабочего пространства для заготовки, максимальные (длина×ширина×высота), мм – 1120×1250.

- Расстояние между стойками в свету, мм – 1350.

- Размеры стола (ширина×длина), мм — 1120×

- Рабочий диапазон продольных перемещений, мм – 900…1200.

- Тяговое усилие на метр длины, кН – 200.

- Количество суппортов на поперечине станка – 3: два – вертикальных, один – боковой.

- Максимальное значение хода, м: по горизонтали – 1,875, по вертикали – 0,3.

- Максимальное перемещение, м – 1,12.

- Возможность поворота: да, ±60°. Точность поворота ±1°.

- Ход поперечины в вертикальном направлении, м – 1,12.

- Установочная скорость хода поперечины, мм/с – 20,76.

Для удобного и безопасного выполнения производственных операций продольно- строгальный станок оборудуется устройством бесступенчатого регулирования скоростью движения и предохранителем хода в случае перегрузки по усилия (для станка 7212 оно составляет 120 кН). Отвод резцедержателя при обратном перемещении узла выполняется автоматически.

Электрическая схема станка очень сложная, что обусловлено наличием нескольких электродвигателей:

- Главного привода, 100 кВт;

- Привода машинных преобразователей (для модели 7212 электрическая схема станка включает в себя два двигателя, 55 кВт и 3 кВт);

- Двумя двигателями, приводящими в движение поперечину, и осуществляющими её торможение ( соответственно 5,2 и 0,8 кВт);

- Двумя двигателями, управляющими действием суппортов: вертикального и бокового, по 2,2 кВт каждый;

- Для привода вентилятора, 0,8 кВт;

- Для питания генераторов и управляющих приводов, 4,9 кВт.

Все электродвигатели питаются от сети переменного тока напряжением 380 В и частотой 50 Гц.

Среди главных технических характеристик продольно-строгального станка также находятся:

- Возможность регулировки значений подачи, мм — 0,25…12,5.

- Минимальное значение шага подачи, мкм – 50.

- Скорость установочных перемещений: в вертикальном направлении — 1,47 м/мин, в боковом направлении – 0,735 м/мин.

- Количество режимов передвижения – два: 4…80 м/мин – для прямого и 12…80 м/мин — для установочного (холостого) хода.

- Масса агрегата, т – 35.

Поперечно-строгальный станок

Главный узел поперечно-строгального станка – это станина, на которой присутствуют горизонтальные направляющие, гарантирующие перемещение в продольной плоскости ползуна с суппортом. Вертикальные направляющие станины гарантируют перемещение поперечины, по которым передвигается стол, имеющий стойку для гарантии высокого уровня устойчивости. Заготовка крепится на горизонтальной и вертикальной опорных поверхностях стола в особых Т–образных пазах. А вот резец находится в особом держателе, который находится на суппорте. Базовое прямолинейное возвратно–поступательное движение передается ползуну, имеющему резец. Во время строгания горизонтальных плоскостей движение подачи передается на обрабатываемую деталь, которая двигается вместе со столом по направляющим поперечины. Чтобы осуществить строгание вертикальных и наклонных поверхностей подача происходит при помощи перемещения суппорта по вертикальным направляющим.

Станина такого инструмента состоит из чугунного корпуса в виде коробки, который установлен на плиту, монтируемую к фундаменту на крепежные болты. Внутренние ребра жесткости позволяют достичь высокого показателя жесткости и прочности станины. При этом в верхней части станины имеются плоские горизонтальные направляющие, к которым на винты крепятся планки, образующие направляющие типа «ласточник хвост». Такой формы направляющие помогают ползуну перемещаться и обеспечивают плотную посадку этого станка за счет регулировки одной из направляющих планок винтами сбоку станины.

На передней стенке станины есть плоские направляющие, которые обеспечивают вертикальное движении удерживающей стол поперечины. Внутри станины присутствует коробка скоростей и кулисный механизм, монтаж и ремонт которых можно осуществить через особые отверстия и люки, с крышками, установленные в стеках станины.

Такой станок работает от электродвигателя, который передает вращение шестискоростной коробки скоростей на вал, оборудованный скользящей шпанкой. Шпанка держит тройной блок шестерен, гарантирующий валу режим из трех скоростей. Следовательно, во время движения блока вдоль оси вала происходит поочередный захват шестерен с шестернями, закрепленными на шпонке на валу. Таким образом, вал имеет шесть скоростей.

ООО «НеоИнжиниринг»

Металлообработка. Изготовление даже одной детали. По чертежам, по образцу, по изношенному образцу, и даже со слов заказчика. Из отечественных, импортных материалов или подберем аналог.

ООО «ФЕТ»

ООО «ФЕТ» многопрофильная транспортно-экспедиторская компания по международному аутсосингу. Мы ведем свою деятельность по трём основным направлениям: грузовые перевозки, поставка станков и оборудования из Китая под индивидуальный заказ

Такое оборудование осуществляет одномоментное строгание заготовки за один проход со всех сторон. Строгание происходит по фасонному профилю, чем гарантируется создание гребня, шпунта, калевки, а также лицевой части в виде плинтусов, наличников и карнизов. И все это за один проход. Фактически четырехсторонний строгальный станок объединил в себе стразу три станка: рейсмусовый, фуговальный и фрезеровальный. На таком станке есть нижний и верхний горизонтальный ножевой вал, который оснащен прямыми ножами и двумя ровными вертикально расположенными шпинделями.

Шпиндели нужны для крепления ножевых головок, фрез, или патронов, которые оснащены фасонными ножами. Вертикальные шпиндели вместе с нижним ножевым валом монтируются на станину и рабочую плиту. Верхний ножевой вал осуществляет вертикальные движения, вследствие чего гарантируется заданная толщина строгания заготовки. Шпиндели могут двигаться в горизонтальной и вертикальной плоскости по отношению к толщине и ширине обрабатываемой заготовки.

Независимо от конструкции строгальные станки по дереву обладают отличным уровнем производительности, долговечности и экономичности. При этом они обеспечивают высокое качество конечного продукта, который будет соответствовать всем мировым стандартам качества.

Сравнительная характеристика моделей 7110 и 7212

| Наименование модели | Длина хода стола, мм | Ширина стола, мм | Габариты, м | Масса, кг |

| 7110 | 3200 | 900 | 7,8×3,75×3,8 | 27400 |

| 7212 | 4000 | 1120 | 11,5×5,15×4 | 40200 |

| 7303 | 320 | 280 | 1,77×0,9×1,54 | 1100 |

| 7307 Г, 7307 ГТ | 500 | 360 | 0,53×400×320 | 500 |

| 7305 | 510 | 360 | 0,53×400×320 | 500 |

| 7Б35 | 710 | 450 | 2,85×1,68×1,8 | 3400 |

| 7Д36 | 700 | 450 | 2,8×1,65×1,8 | 3300 |

Портал Stanok-online.ru

На сайте представлены материалы такие как: паспорта на станки, паспорта на пресса и другое КПО, схемы и чертежи, технические характеристики и другая дополнительная литература…

Назначение станка

При продольном строгании перемещение сообщается столу, на котором расположена обрабатываемая заготовка, а резец – неподвижен, и имеет лишь технологические перемещения, связанные с постоянно увеличивающейся глубиной съёма слоя металла. В этом случае данный узел оборудования двигается с различной скоростью: меньшей при рабочем ходе и большей – при возвратном. Скорость главного движения регулировать невозможно. Движение подачи резцу, который закрепляется в инструментальной головке, выполняется в момент окончания холостого хода.

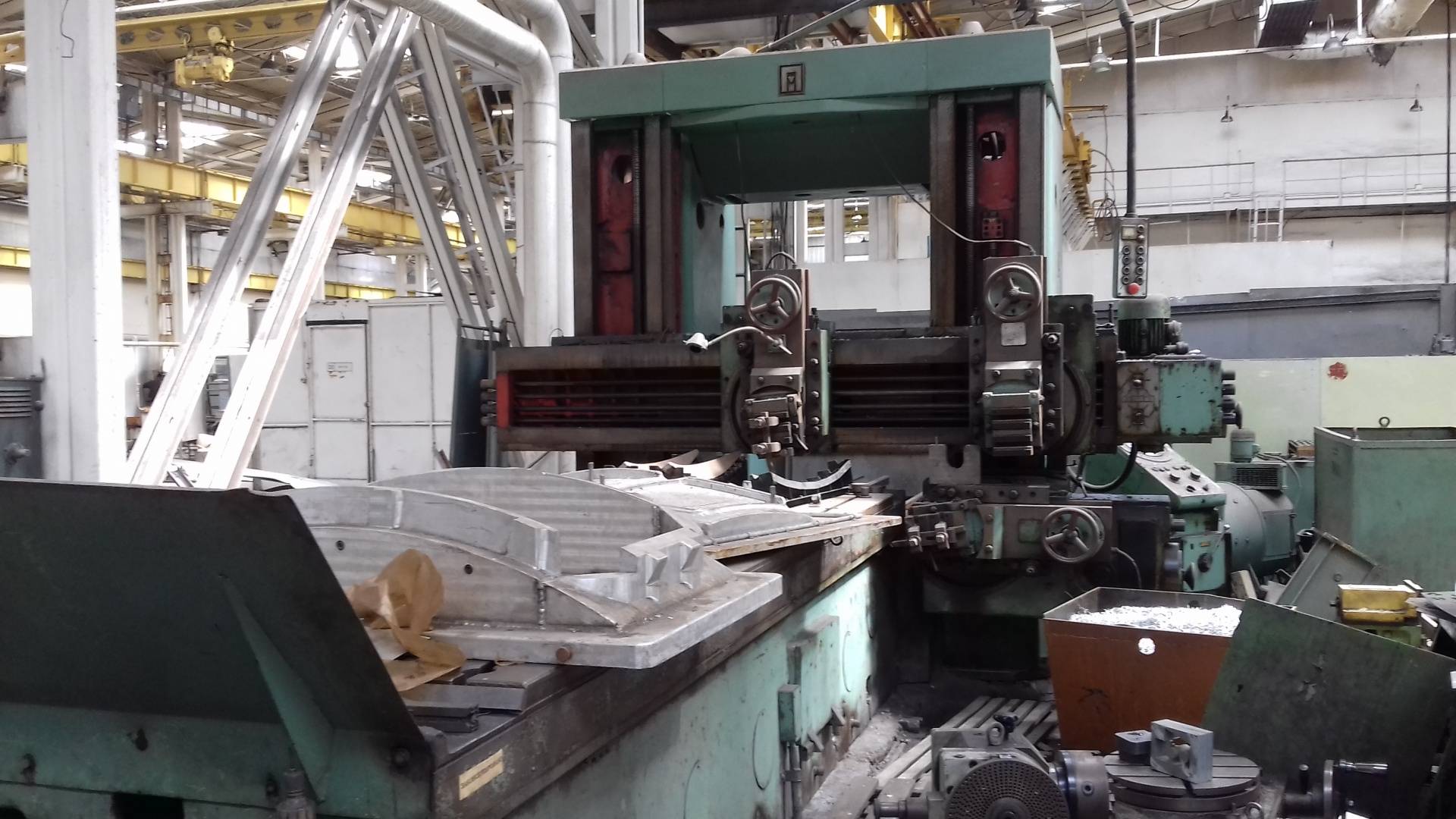

Вид рабочего стола

Повышение производительности продольного строгания (которое по своим абсолютным значениям уступает фрезерованию подобных изделий) возможно лишь за счёт установки на стол нескольких однотипных по размерам полуфабрикатов, технологически группируемых по параметру величины съёма металла. Этим производительность обработки может быть несколько увеличена. Вообще же строгальные станки рассматриваемой конструкции используются при мелкосерийном и единичном производстве продукции. Показаниями к применению технологии продольного строгания являются:

- невозможность фрезерования вследствие быстрого износа фрез, например, при повышенной твёрдости поверхности изделия;

- возможные тепловые деформации детали при её фрезеровании, когда вероятна тепловая деформация, из-за чего изделие потеряет свои, требуемые чертежом, геометрические размеры;

- наличие на предприятии высококвалифицированных рабочих кадров, которые могут вести продольное строгание изделий повышенной ответственности с весьма высокой точностью;

- снижение удельных энергетических затрат при обработке, что положительно влияет на себестоимость конечной продукции.

Это интересно: Особенности горизонтального расточного станка и его виды — излагаем детально

7Д36 станок поперечно-строгальный с гидравлическим приводом. Назначение и область применения

Поперечно-строгальный станок модели 7д36 заменил устаревшую модель .

Поперечно-строгальный станок 7Д36 предназначен для обработки резцом плоских и фасонных поверхностей (горизонтальных, вертикальных, наклонных), а также для прорезания всевозможных пазов и канавок в деталях с длиной обработки до 500 мм. Он применяется в механических цехах машиностроительных заводов для индивидуального и мелкосерийного производства.

Строгальный станок 7Д36 предназначен для строгания плоских и фасонных поверхностей в условиях единичного и мелкосерийного производства.

Особенности конструкции станка

Наличие на станке 7Д36 механических подач стола и резцового суппорта, механизма настройки стола на ширину строгания и механизма автоматического останова обеспечивает возможность многостаночного обслуживания.

Ползун имеет гидравлическое возвратно-поступательное движение. Направление движения ползуна и длина его хода изменяются при помощи упоров, расположенных па ползуне. Подача стола в вертикальном и горизонтальном направлениях осуществляется посредством гидромеханического устройства коробки подач. Ускоренные перемещения стола осуществляются от отдельного электродвигателя, соединенного с коробкой подач при помощи фрикционной муфты, отключающей цепь быстрых перемещений стола при перегрузках и крайних его положениях. Предусмотрена возможность перемещения стола вручную.

Станок имеет автоматическую подачу суппорта и отвода резца от обрабатываемой поверхности при холостом ходе ползуна.

Смазка направляющих ползуна и станины автоматическая. Станок 7Д36 является базовым для модификаций с универсальным поворотным столом и копировальным устройством.

По особому заказу за дополнительную плату станок может быть укомплектован теплообменником для охлаждения масляной ванны.

Класс точности станка Н.

Строгальные станки. Общие сведения

Основное назначение строгальных станков — это обработка долблением плоских и фасонных линейчатых поверхностей, пазов и канавок в разнообразных деталях, а также штампов различных видов.

Строгальный станок – металлорежущий станок для обработки строгальными резцами горизонтальных, вертикальных и наклонных поверхностей с прямолинейными образующими.

Различают поперечно-строгальные и продольно-строгальные станки.

Главное движение строгального станка — прямолинейное возвратно-поступательное. У поперечно-строгального станка оно сообщается резцу, закрепленному в суппорте, у продольно-строгального станка — столу, на котором устанавливается изделие. Резание производится во время рабочего хода, затем следует холостой ход (с более высокой скоростью), при котором резец (или изделие) возвращается в первоначальное положение. Скорость главного движения остается постоянной у всех продольно-строгальных станков и поперечно-строгальных станков с гидравлическим приводом и меняется (от нуля до максимальной и вновь до нуля) у поперечно-строгальных станков с приводом от кулисно-кривошипного механизма. В конце каждого холостого хода осуществляется движение подачи (в поперечном направлении относительно направления главного движения). У поперечно-строгальных станков оно сообщается столу и закрепленному на нём изделию, у продольно-строгальных — резцу, закрепленному в суппорте.

На поперечно-строгальных станках обрабатывают мелкие и средние изделия, на продольно-строгальных — относительно крупные изделия или одновременно несколько средних изделий, а также изделия с узкими длинными поверхностями, главным образом в индивидуальном и мелкосерийном производствах.

Из-за холостого хода невыгодно использование строгальных станков в крупносерийном и массовом производстве, где они заменяются фрезерными, протяжными, шлифовальными станками.

Виды поверхностей, обрабатываемых на строгальных станках

Виды поверхностей, обрабатываемых на строгальных станках:

- а — ласточкин хвост

- б, е — канавки

- в — вертикальные плоскости

- г, д — фасонные поверхности

- ж — фаски

Положение суппорта и поворотной доски суппорта при строгании

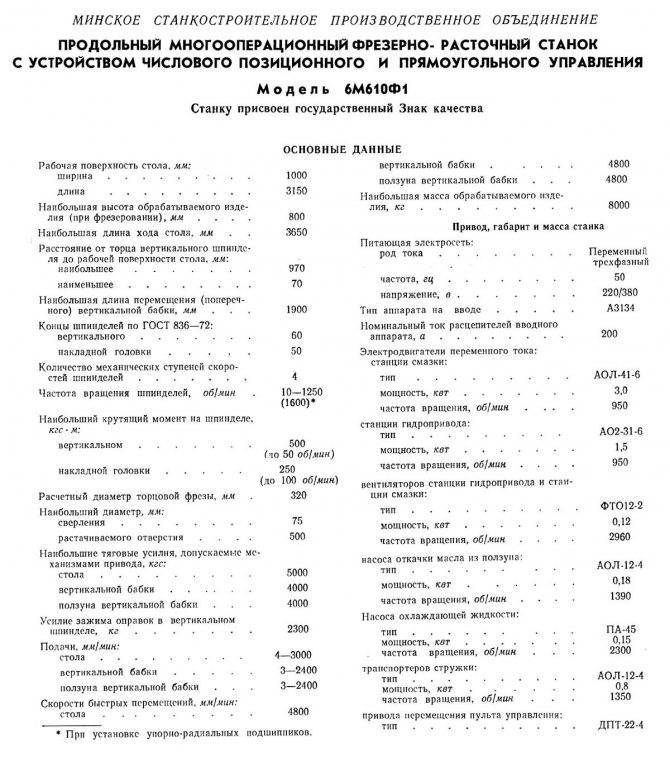

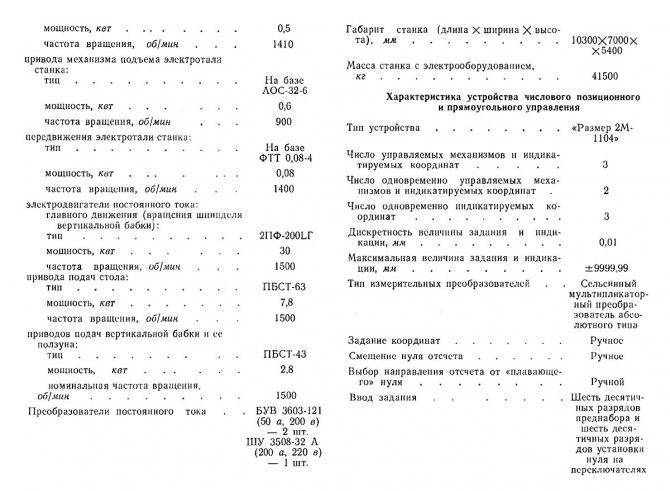

Технические характеристики продольно-фрезерного станка 6М610

Технические характеристики продольно-фрезерного станка 6М610

Технические характеристики продольно-фрезерного станка 6М610

Список литературы:

Аврутин С.В. Основы фрезерного дела, 1962

Аврутин С.В. Фрезерное дело, 1963

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

Барбашов Ф.А. Фрезерное дело 1973

Барбашов Ф.А. Фрезерные работы (Профтехобразование), 1986

Блюмберг В.А. Справочник фрезеровщика, 1984

Григорьев С.П. Практика координатно-расточных и фрезерных работ, 1980

Копылов Р.Б. Работа на фрезерных станках, 1971

Косовский В.Л. Справочник молодого фрезеровщика, 1992

Кувшинский В.В. Фрезерование,1977

Ничков А.Г. Фрезерные станки (Библиотека станочника), 1977

Пикус М.Ю. Справочник слесаря по ремонту металлорежущих станков, 1987

Плотицын В.Г. Расчёты настроек и наладок фрезерных станков, 1969

Плотицын В.Г. Наладка фрезерных станков,1975

Рябов С.А. Современные фрезерные станки и их оснастка, 2006

Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

Тепинкичиев В.К. Металлорежущие станки, 1973

Чернов Н.Н. Металлорежущие станки, 1988

Френкель С.Ш. Справочник молодого фрезеровщика (3-е изд.) (Профтехобразование), 1978

Связанные ссылки

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Скачать паспорт Интересное видео Деревообрабатывающие станки КПО Производители

Описание процесса и его назначение

Технология строжки заключается в выдувании расплавленного металла струей сжатого воздуха. Ее применяют для удаления части металла с поверхности целиком или полосами, в том числе:

- для удаления фрагментов в сварных конструкциях;

- создания канавок и занижений в толстостенных деталях;

- вырезания дефектов;

- выборки некачественных швов.

При строжке угольным электродом используют его способность расплавлять дугой металл. При этом сам графит практически не горит, только возле дуги оплавляется медная обмазка. Держак специальной конструкции, строгач, рядом с зажимом имеет отверстия для выхода газа. Кроме силового кабеля, к нему подключается шланг для сжатого воздуха, углекислого газа или аргона. Воздух нагнетается компрессором, газ подается из баллона.

Электрическая дуга нагревает и расплавляет металл, воздух сильной струей выдувает его. На месте сварной ванны образуется выемка в металле. Электродуговая строжка применяется для создания канавок и пазов в деталях, удаления бракованного шва.

При плазменной строжке газ используется одновременно для расплавления металла и его выдувания. Плазменная дуга моментально нагревает металл до температуры плавления и выше. Он буквально испаряется с зоны строжки и резки.

Недостаток такой обработки – в выделении большого количества вредных газов. Работа оборудования сопровождается сильным шумом.

Классический способ ремонта сварных конструкций и разделывания дефектов заключается в газокислородной резке. Самый старый и производительный способ основан на принципе нагрева с помощью газовой горелки. При сварке добавляется присадочная проволока, которая плавится вместе с кромками. Для строжки и резки достаточно сильного нагрева стали, чтобы она начала окисляться. Жидкий, расплавленный металл выдувается вместе с газом.

Газокислородная резка применяется для раскроя толстого металла. Она прожигает лист толщиной 100–120 мм за считаные секунды и продолжает без остановки резать его по заданному контуру. При ручной строжке за один проход выбирается полоса в 80 мм. Специальные автоматы могут удалять сразу за один проход полосу в 300 мм на одном резаке. В массовом производстве используют мощное оборудование с несколькими горелками. Предел по ширине снятия металла может достигать 3000 мм. Максимальная глубина ограничена 15 мм.

С развитием электродуговой и плазменной сварки газокислородная резка применяется для удаления с литья прибылей, накопителей. Строжкой вымывают трещины, раковины, наплывы.

При строжке дефектов металла в отливках пламя газовой горелки используется и как контрольный инструмент для высвечивания и устранения трещин и раковин. В струе горящего газа края трещин нагреваются быстрее основного тела детали и светятся узкими полосками оранжевым и желтым цветом.

В начале газовой строжки начальную точку на детали нагревают до красного цвета. При этом мундштук должен располагаться под углом до 70⁰, ядро пламени должно касаться поверхности детали. После прогрева поверхности листа мундштук поднимается на 15 мм, и после пуска кислорода угол наклона уменьшается в зависимости от глубины строжки. Глубину канавки увеличивают также повышением давления кислорода.

При массовом производстве машин газокислородным методом делают черновую выборку пазов и канавок в крупных деталях под дальнейшую обработку резанием. Работают, в основном, низколегированными сталями. Углеродистые и высоколегированные стали после газокислородной строжки требуют термической обработки для снятия напряжений от местного нагрева.

Все виды строжки можно производить в любом положении детали

Следует только соблюдать особую осторожность при работе с потолком, чтобы расплавленный металл не капал на сварщика

Теплопроводность углеродистых и легированных сталей ниже простых. При нагревании и резком охлаждении они подкаливаются с изменением кристаллической решетки. При этом возникают внутренние напряжения, которые могут привести к разрушению детали. Необходимо делать нормализацию или отжиг, чтобы выровнять структуру, снять напряжения.

Как выбрать строгальный станок

Критерии выбора:

- площадь рабочего стола;

- мощность установленного двигателя;

- скорость перемещения резца относительно заготовки;

- доступные способы резания;

- конфигурация стола;

- возможность позиционирования резца: угла наклона, траектории перемещения;

- степени защищённости корпуса от пыли и влаги;

- предельно допустимая масса обрабатываемых деталей;

- производитель, срок гарантии, наличие дополнительных возможностей по расширению функциональности.

Конфигурация оборудования (Фото: Instagram / kubanzheldormash)

Преимущества и недостатки

Преимущества строгальных станков:

- универсальность применения — обработка различных типов металлов;

- подбор оптимальной скорости резки;

- широкий выбор режущих инструментов;

- возможность черновой или чистовой обработки для получения нужного уровня шероховатости поверхности;

- высокая прочность корпуса, способная переносить повышенные нагрузки от режущего инструмента, вес детали;

- удобное управление;

- формирование поверхностей сложной формы;

- высокая надёжность установленных узлов, агрегатов.

Недостатки:

- потеря времени на перемещение резца относительно обрабатываемой детали;

- инерционность перемещающихся механизмов;

- высокий уровень вибраций;

- шумность двигателя;

- сложность получения высокой частоты оборотов двигателя под нагрузкой или на холостом ходу за короткий период времени.

Стоимость и производители

В России станки производятся на следующих предприятиях:

- ООО «Свердловский машиностроительный завод» (СМЗ);

- ООО «Рязанский станкостроительный завод» (РСЗ);

- ОАО «Оренбургский станкостроительный завод» (ОСЗ);

- ОАО «Астраханский станкостроительный завод» (АСЗ);

- ООО «Липецкая станкостроительная компания»;

- Верхневоложский станкостроительный завод.

Стоимость станков, в зависимости от их типов:

- долбёжные — от 100 тыс. руб.;

- компактные — от 35 тыс. руб.;

- комбинированные — от 600 тыс. руб.;

- поперечные — от 65 тыс. руб.;

- промышленные продольно-строгальные — от 7 млн. руб.

Долбежно-строгальный станок (Фото: Instagram / krasnyi_mehanik_)

Станок строгальный 7212

Размерной характеристикой продольно-строгальных станков являются наибольшие размеры обрабатываемых деталей (ширина X длина X высота). Промышленность выпускает станки от 630x2000x550 до 5000x12500x4500 мм. Станки размером до 1600x6300x1250 мм включительно выпускаются в одностоечном исполнении. У продольно-строгальных станков подвижной частью является стол с закрепленной на нем заготовкой. В зависимости от устройства поперечины различают одностоечные и двустоечные станки, Первые применяют для обработки крупных деталей, ширина которых выходит за пределы расстояния между колоннами станков двустоечного исполнения.

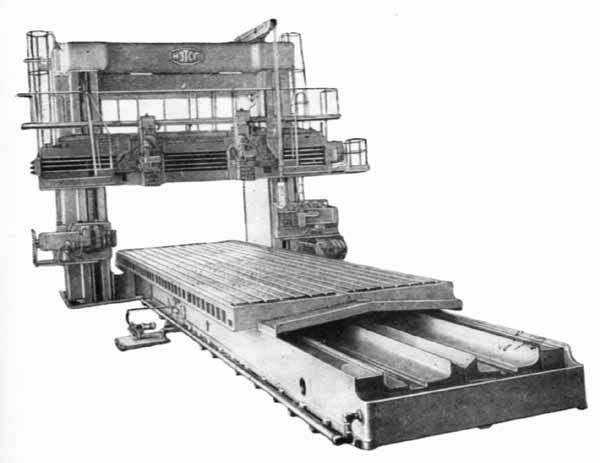

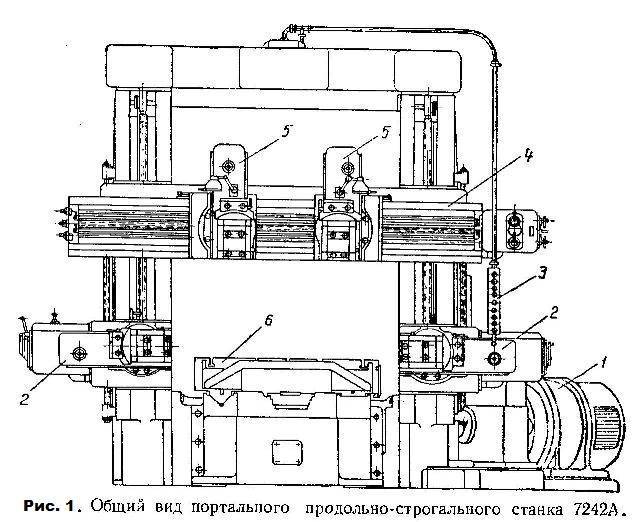

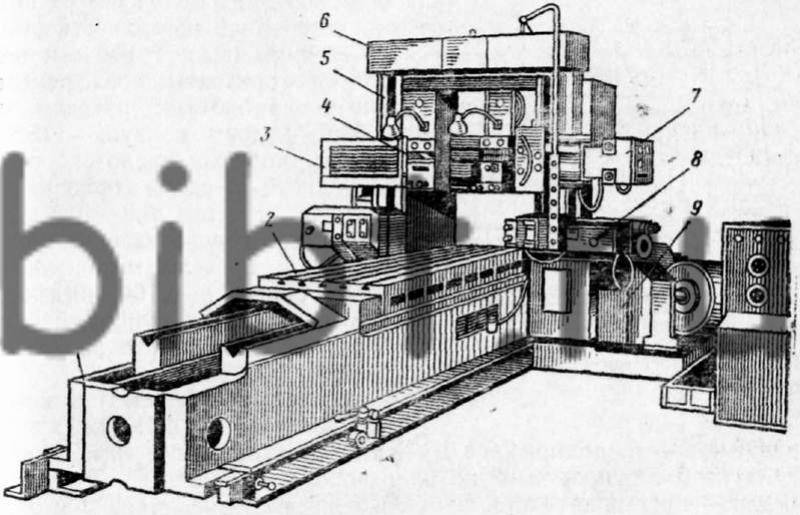

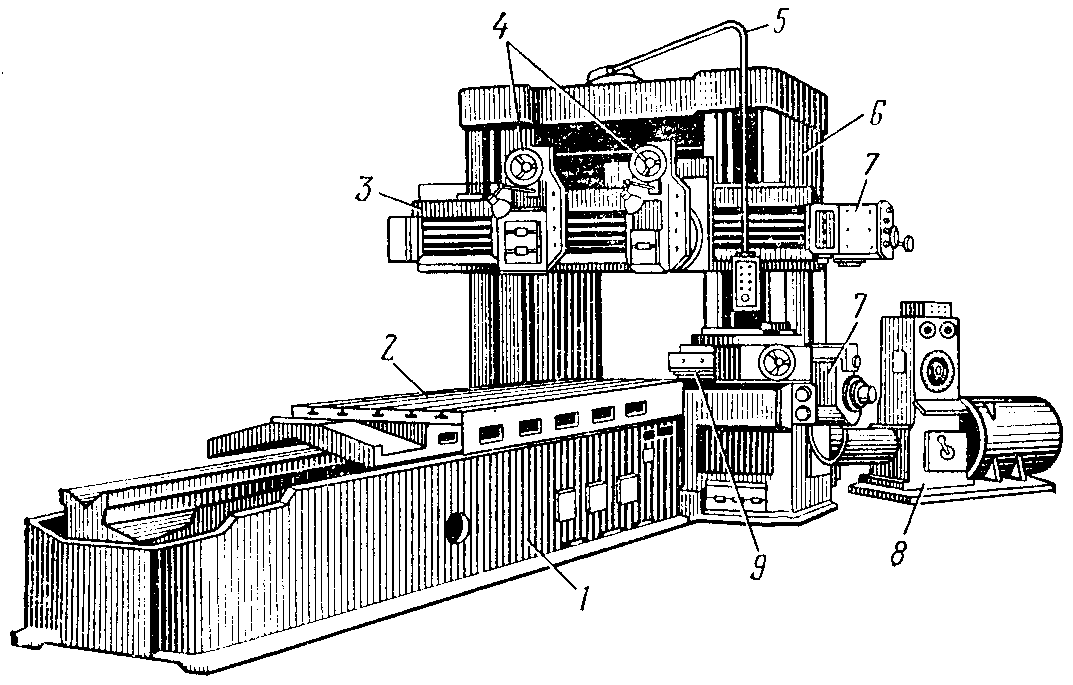

Рис. 57. Продольно-строгальный станок 7212

На рис. 57 показан продольно-строгальный станок 7212. На нем можно строгать детали с наибольшими размерами 1250Х4000Х 1120 мм. На направляющих 1 станины 2 размещен стол 3, на котором закрепляются обрабатываемые детали. Он получает возвратно-поступательное движение. На двух порталах (стойках) 4 и 5 установлена траверса, несущая два вертикальных суппорта 8. В направляющих правого портала может иметь вертикальные перемещения боковой суппорт. В коробке 10 расположен привод главного движения, в коробках 7 и 9 — приводы вертикальных и бокового суппортов. Кинематическая схема станка представлена на рис. 58.

Рис. 58. Кинематическая схема станка 7212

Главное движение

Главное движение осуществляется от регулируемого электродвигателя 54 постоянного тока. Рабочий ход передается через двухступенчатую коробку скоростей на передачу червяк-рейка 51-52 по следующему циклу: медленное перемещение стола при врезании резца в заготовку, разгон стола до рабочей скорости, рабочий ход, уменьшение скорости перед выходом резца из заготовки, возврат стола в исходное положение. Для изменения скоростей имеется специальный механизм, смонтированный на коробке скоростей. Реверсирование осуществляется электродвигателем 54.

Подача

Движение подачи осуществляется реверсивным электродвигателем 53, от которого вращение передается червячной парой 13-14 на вал I коробки подач. На этом валу на шпонке смонтирован диск 1, на котором установлен фрикцион 2, связанный пальцем с диском 3, несущим собачку 6 храпового механизма. Собачка вращает храповое колесо 5 и связанное с ним колесо 4. От него вращение передается на раздаточный вал II и далее через зубчатые колеса 16-17 на колеса 18, связанные с полумуфтами. Верхний (III) и нижний (VI) валы служат для горизонтального перемещения суппортов, а средние валы (IV и V) для вертикального перемещения.

Периодическая подача суппортов осуществляется следующим образом. В момент реверсирования стола с обратного хода на рабочий подается команда электродвигателю 53. Вращение его происходит до тех пор, пока разжимная планка фрикциона 2 не упрется в неподвижный упор и не разожмет фрикцион. При нажатии кулачка на конечник реверса стола в начале рабочего хода электродвигатель 53 отключается. Механизм подачи бокового суппорта устроен аналогичным образом, Установка подачи осуществляется храповым колесом 5. При его вращении приводится в движение подвижный упор. При этом изменяется угол между подвижным и неподвижным упорами и тем самым величина подачи.

Установочные перемещения

Установочные перемещения заимствуют движение от электродвигателя 53, который вращается в направлении рабочей подачи. Одновременно включается электромагнит, который сцепляет червячное колесо 14 с храповым колесом при помощи кулачковой муфты. Далее движение следует по предыдущему. Кнопка установочного перемещения находится на подвесной станции, на которой располагаются и другие кнопки управления. Кроме кнопок управления, на станке имеются средства ручного управления и наладочного перемещения суппортов.

www.metalcutting.ru