Разновидности сырья

Самое название «цветной» означает цвет металла. Некоторые виды, например, медь, имеют ярко выраженный цветовой оттенок. Подобные вещества важны из-за своих свойств и качеств, намного отличающихся от обычного железа.

Поэтому производство цветных металлов и сплавов необходимо для получения качественно новых соединений, применяемых во всех отраслях промышленности.

Сплав – это смешанные металлы. При соединении двух или более металлов, находящихся в расплавленном состоянии, образуется новый материал, имеющий практически полный спектр свойств, которым обладают составляющие сплава.

Цветные металлы распределяются на несколько крупных групп:

- Тяжелые – в эту группу входят медь, цинк, свинец, олово.

- Легкие – эта группа представлена магнием, титаном, бериллием, кальцием, стронцием, алюминием, натрием, калием, цезием.

- Благородные – находятся самые дорогие из цветных металлов, которых мало в природе: платина, золото, серебро, осмий, рутений, родий, палладий.

- Малые – группа веществ, которых также немного в природе. Сюда относятся кобальт, кадмий, сурьма, висмут, ртуть.

- Тугоплавкие: марганец, вольфрам, хром, ванадий, тантал.

- Редкоземельные.

- Рассеянные.

- Радиоактивные.

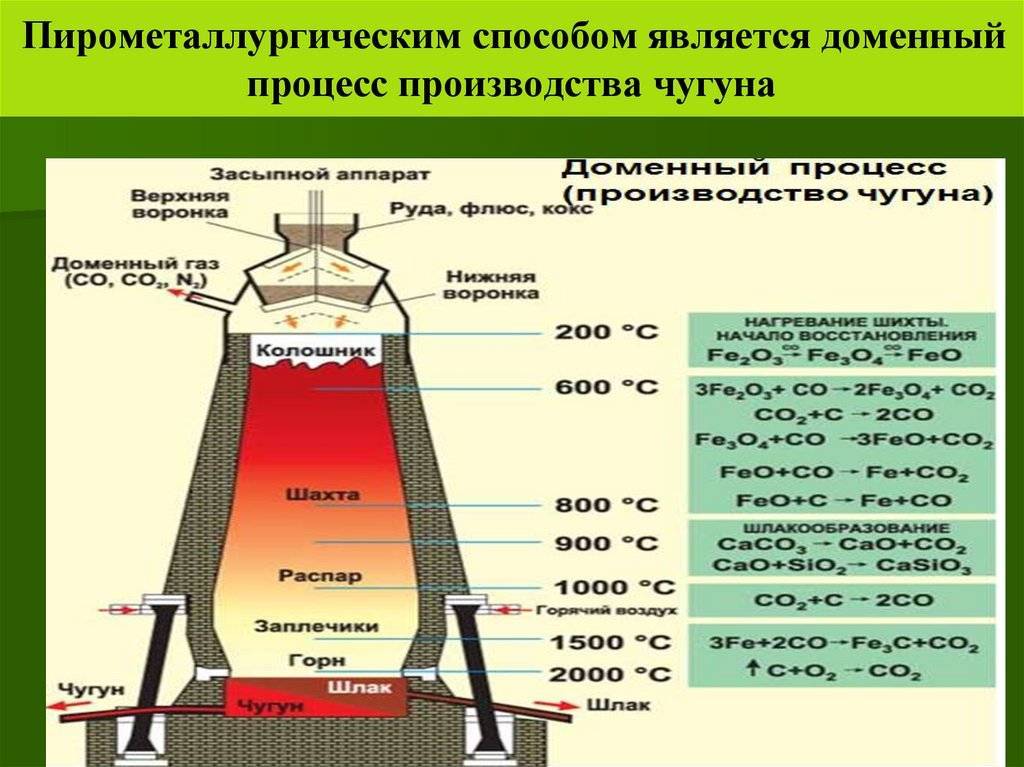

Производство железа

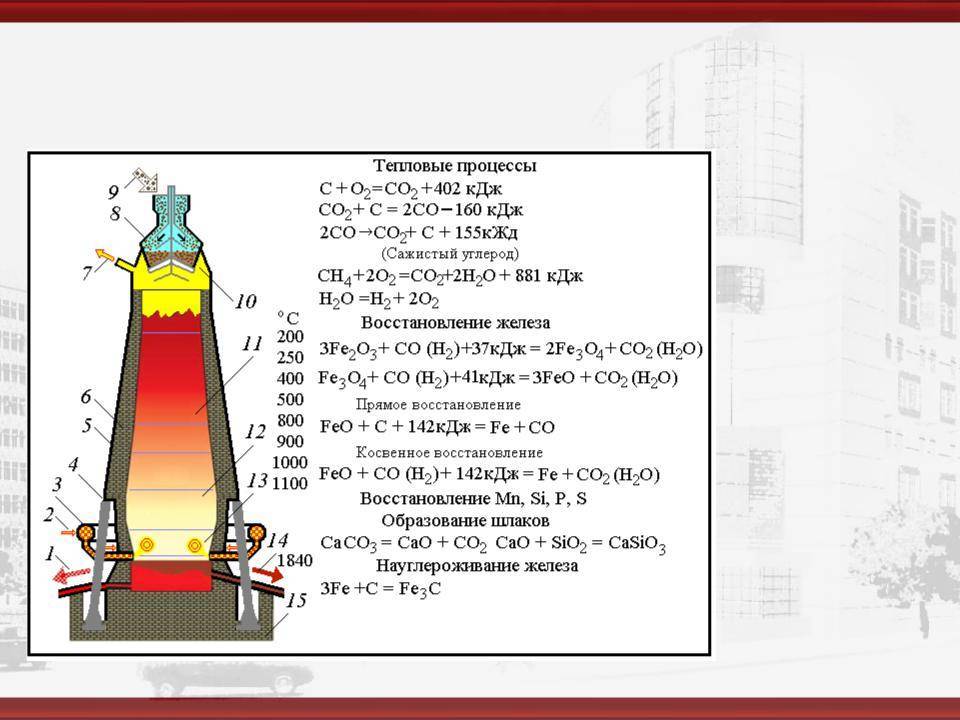

Производство железа базируется на карботермическом восстановлении оксидных металлсодержащих руд. Сульфидные, арсенидные и прочие руды предварительно подвергают окислительному обжигу. Возможность применения в качестве восстановителя угля ( кокс) и его оксида обусловлена тем, что железо является металлом средней активности.

Производство железа и стали: уголь нагревается в печах без доступа воздуха для удаления газа ( летучего материала) и получения кокса. Кокс используется в доменной печи для выплавки металла. Уголь может также непосредственно вводиться в доменную печь путем внесения распыленного угля.

Производство железа на территории нашей страны было известно еще в доисторические времена. Археологические раскопки древних поселений в центральной части СССР, на Урале, Украине, в Белоруссии, Закавказье и в ряде других районов показывают, что наши далекие предки уже 2 5 — 3 тысячелетия тому назад умели получать железо из руд и изготовлять из него оружие, орудия труда и предметы домашнего обихода. Много веков существовал сыродутный способ получения железа.

Производство железа, чугуна и стали, или так называемая черная металлургия, является основой индустриализации страны. Коммунистическая партия и Советское правительство придавали и придают большое значение развитию черной металлургии.

Производство железа ( точнее стали) осуществляется в две стадии: а) сначала из железных руд выплавляют чугун, часть которого используется на различные изделия; б) остальной чугун перерабатывают на сталь.

Производство железа ( точнее стали) осуществляется в две стадии: а) сначала из железных руд выплавляют чугун, часть которого используют на различные изделия; б) остальной чугун перерабатывают на сталь.

Производство железа из руд основано на реакции восстановления его из кислородных руд углеродом ( древесный уголь или кокс), а также окисью углерода. Но в процессе производства расплавленное железо растворяет в себе углерод, вследствие чего получается не чистое железо, а сплав его с углеродом и другими примесями, называемый чугуном.

Производство железа в больших масштабах весьма экономично; железо обладает рядом полезных механических свойств, особенно в сплавах с другими элементами. Сталь — важнейший конструкционный материал — состоит в основном из железа, содержащего небольшие количества углерода и некоторых других элементов.

Производство железа, доведенное до колоссальных размеров железнодорожной горячкой 1845 г., страдало, разумеется, в той мере, в какой сокращался сбыт для чрезмерного количества произведенного железа. В хлопчатобумажной промышленности, главной отрасли промышленности для ост-индского и китайского рынка, уже в 1845 г. имело место перепроизводство товаров, произведенных для этого рынка, и здесь очень скоро наступил известный спад. Плохой урожай хлопка в 1846 г., рост цен как на сырье, так и на готовые товары, и вызванное этим сокращение потребления усугубили угнетенное состояние этой отрасли промышленности. В первые месяцы 1847 г. во всем Ланкашире производство значительно сократилось, и рабочие хлопчатобумажной промышленности оказались уже под ударом кризиса.

Производство железа, чугуна и стали, или так называемая черная металлургия, является основой индустриализации страны. Коммунистическая партия и Советское правительство придавали и придают большое значение развитию черной металлургии.

Методы производства железа и стали, при которых тепловая энергия атомного реактора используется для получения горячего восстановительного газа, с помощью которого осуществляется восстановление окисленных железных руд.

Высокопрочный

Данный вид чугуна получается вследствие образования в металлической решетке включений графита шаровидной формы. Из-за этого металлическая основа кристаллической решетки ослабевает, и сплав обретает улучшенные механические свойства. Образование шаровидного графита происходит благодаря введению в материал магния, иттрия, кальция и церия. Высокопрочный чугун близок по своим параметрам к высокоуглеродистой стали. Он неплохо поддается литью и может полностью заменить стальные детали механизмов. Благодаря высокой теплопроводности данный материал может быть использован для изготовления трубопроводов и отопительных приспособлений.

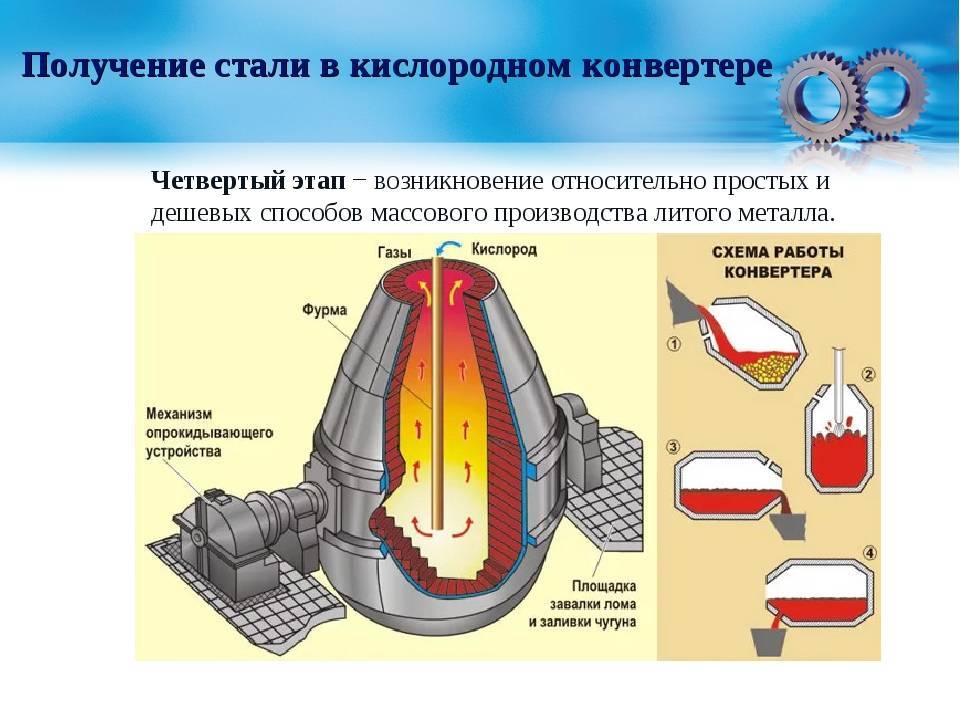

Конвертерное производство: в поисках кислорода

Предтеча конвертерного способа выплавки стали – бессемеровский процесс – появился раньше мартенов. Англичанин Генри Бессемер получил патент на свое изобретение в 1856 году. В нем жидкий чугун продували атмосферным воздухом, чтобы снизить содержание углерода. Но при этом в сталь попадал азот, который снижал температуру плавки и частично переходил в виде примеси в сталь. В том числе из-за этого способ не получил широкого распространения. Ведь более низкая температура плавки ограничивала использование металлолома, возникала потребность в высококачественном сырье – чугуне, который производился бы из железной руды без вредных примесей. Бессемер знал об этом недостатке, но в те годы было практически невозможно получить большие объемы чистого кислорода. Бессемеровские печи работали на территории современной Украины вплоть до 1983 года.

В 1878 году еще один англичанин Сидни Гилкрист Томас усовершенствовал изобретение своего земляка. Томасовские печи позволили выводить из расплава часть вредных примесей, таких как фосфор. Благодаря этому технология получила распространение в Бельгии и Люксембурге, где добывались высокофосфористые железные руды.

Однако, в обеих технологиях качество стали оставалось низким по сравнению с мартенами вплоть до начала 1930 годов. Именно тогда начались попытки внедрения кислородного дутья. В бессемеровских конвертерах жидкую сталь продували не воздухом, а чистым кислородом, получаемым в криогенных установках. Считается, что одни из первых опытов по использованию такой технологии проводились Николаем Мозговым в Киеве на заводе Большевик. Параллельно велись пробные плавки в Германии и Австрии. Но Вторая мировая война затормозила технологический прогресс в металлургии.

Лишь после окончания войны с развитием криогенных технологий кислородные конвертеры начали вытеснять мартеновское производство. Первые промышленные цеха заработали в 1952 году. Производство конвертерной стали оказалось более производительным и экономным. Некоторое время на эту технологию переводили устаревшие бессемеровские цеха, но все чаще строили новые более совершенные производственные линии.

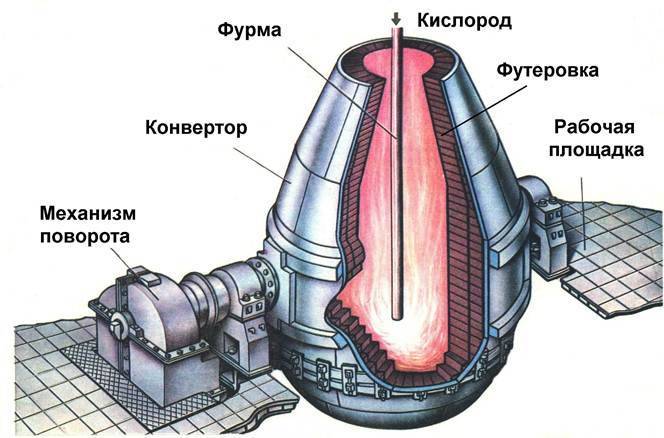

Современные кислородные конвертеры представляют собой сосуды грушевидной формы, изготовленные из стали. Внутри они обложены специальным огнеупорным материалом. Сверху в них погружаются фурмы, через которые под высоким давлением подается чистый кислород. С помощью этого газа дожигается углерод до требуемого в стали уровня.

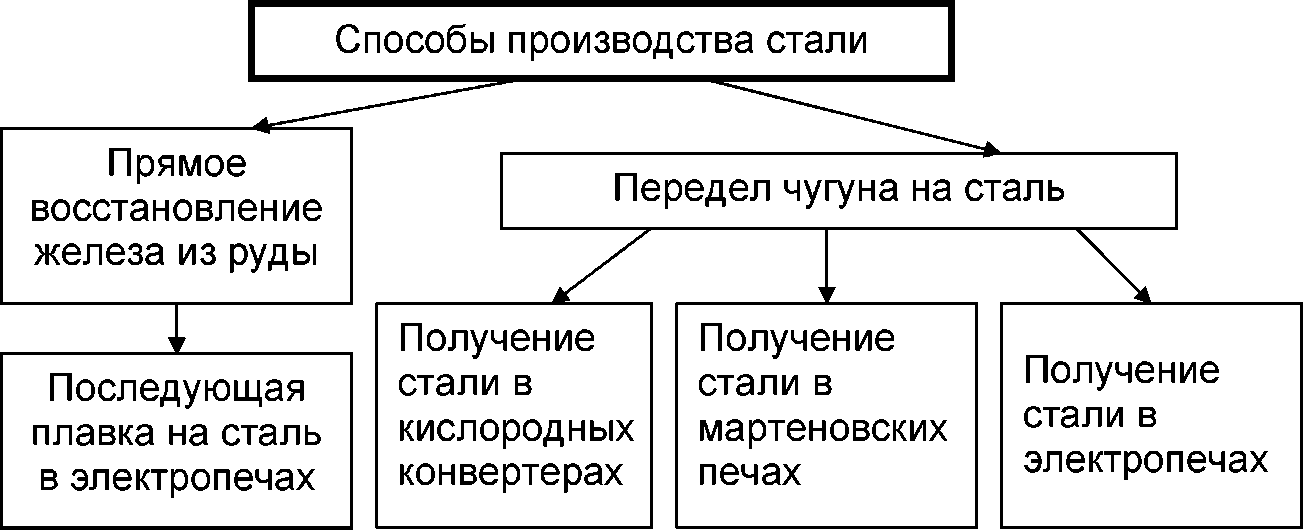

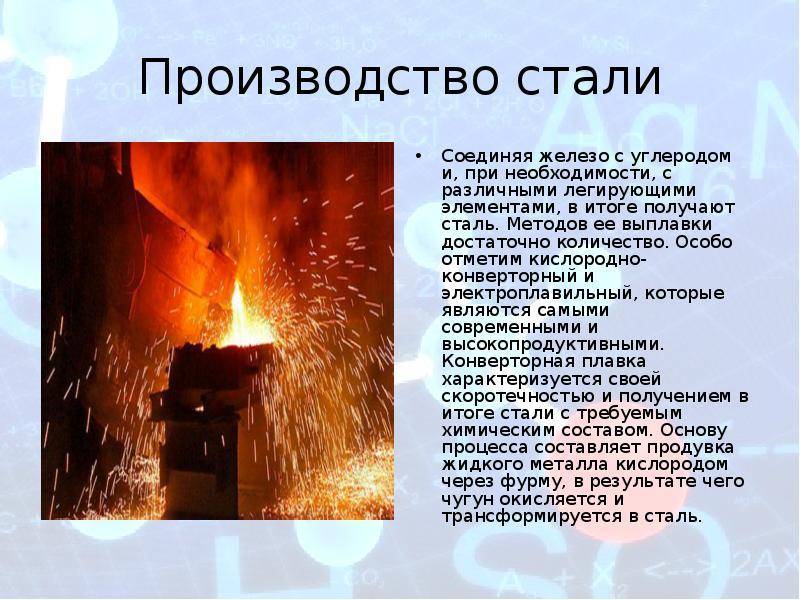

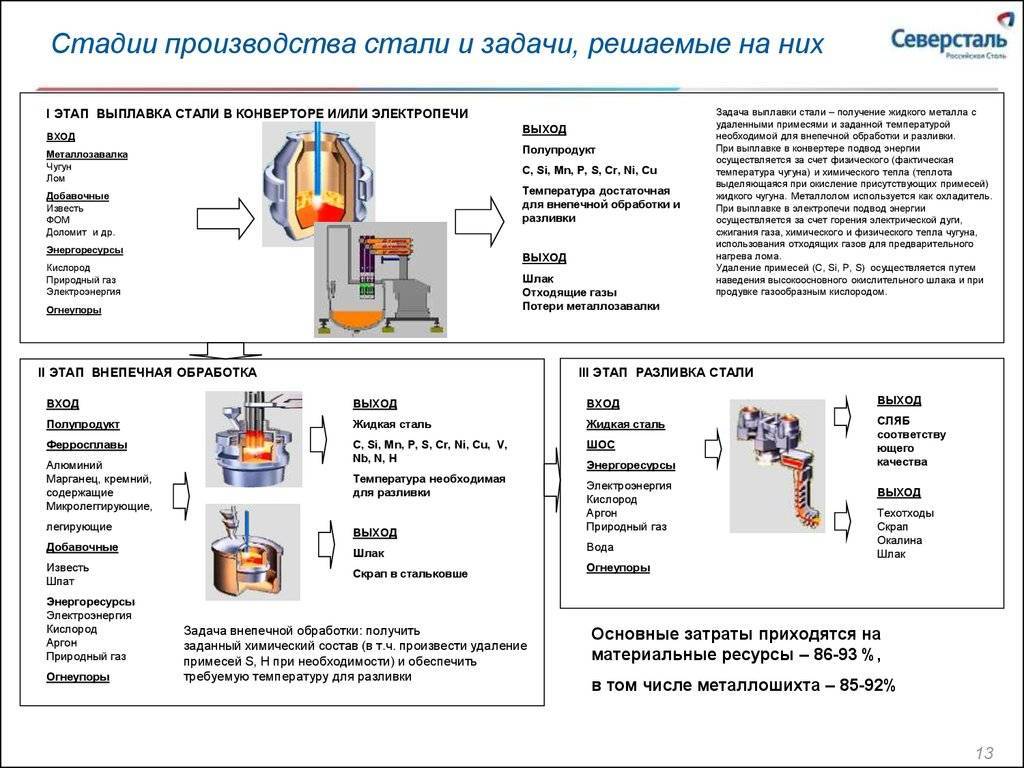

Способы производства стали

Существует несколько методов производства стали, каждый обладает своими определенными достоинствами и недостатками. От выбранного способа зависит то, с какими свойствами можно получить материал. Основные способы производства стали:

Мартеновский метод. Данная технология предусматривает применение специальных печей, которые способны нагревать сырье до температуры около 2000 градусов Цельсия. Рассматривая способы производства легированных сталей, отметим, что этот метод также позволяет проводить добавление различных примесей, за счет чего получаются необычные по составу стали. Мартеновский метод основан на применении специальных печей.

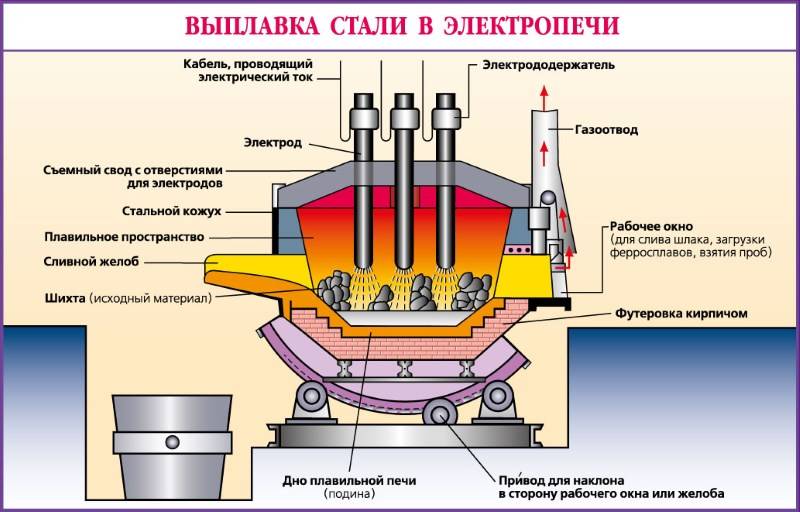

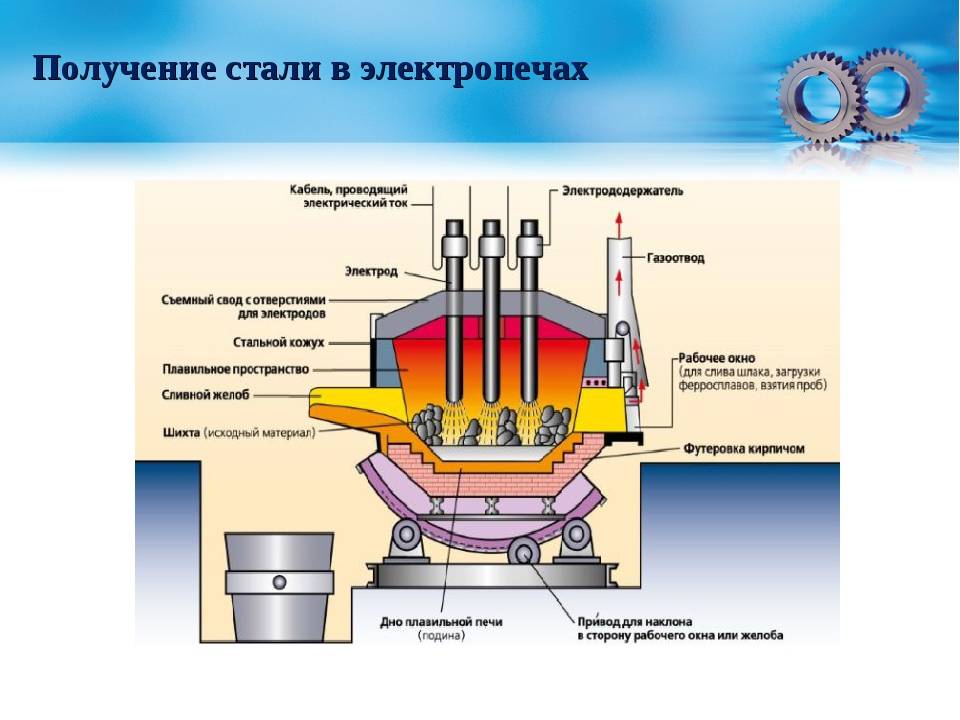

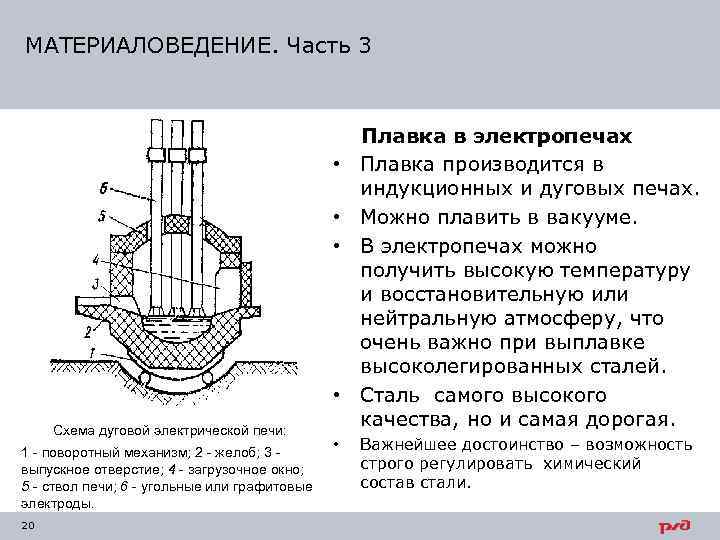

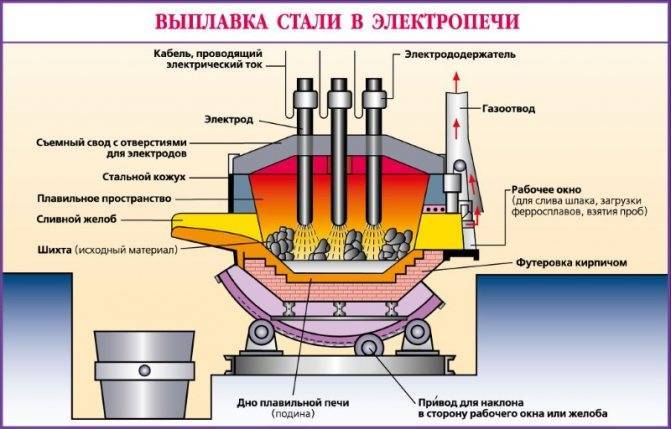

Электросталеплавильный метод. Для того чтобы получить материал высокого качества проводится производство стали в электропечах. За счет применения электрической энергии для нагрева сырья можно точно контролировать прохождение процесса окисления и выделения шлаков

В данном случае важно обеспечить появление шлаков. Они являются передатчиком кислорода и тепла

Данная технология позволяет снизить концентрацию вредных веществ, к примеру, фосфора и серы. Электрическая плавка может проходить в самой различной среде: избыточного давления, вакуума, при определенной атмосфере. Проводимые исследования указывают на то, что электросталь обладает самым высоким качеством. Применяется технология для производства качественных высоколегированных, коррозионностойких, жаропрочных и других видов стали. Для преобразования электрической энергии в тепловую применяется дуговая печь цилиндрической формы с днищем сферического типа. Для обеспечения наиболее благоприятных условий плавки внутреннее пространство отделывается при использовании жаропрочного металла. Работа устройства возможна только при подключении к трехфазной сети. Стоит учитывать, что сеть электрического снабжения должна выдерживать существенную нагрузку. Источником тепловой энергии становится электрическая дуга, возникающая между электродом и расплавленным металлом. Температура может быть более 2000 градусов Цельсия.

Кислородно-конвертерный. Непрерывная разливка стали в данном случае сопровождается с активным вдуванием кислорода, за счет чего существенно ускоряется процесс окисления. Применяется этот метод изготовления и для получения чугуна. Считается, что данная технология обладает наибольшей универсальностью, позволяет получать металлы с различными свойствами.

Способы производства оцинкованной стали не сильно отличаются от рассматриваемых. Это связано с тем, что изменение качеств поверхностного слоя проходит путем химико-термической обработки.

Существуют и другие технологии производства стали, которые обладают высокой эффективностью. Например, методы, основанные на применении вакуумных индукционных печей, а также плазменно-дуговой сварки.

Конвертерный метод

В конверторах выплавляют сорта стали для производства автомобильного листа, инструментальной стали сварных конструкций и других стальных заготовок. По качеству они уступают мартеновскими применяются для изготовления менее ответственных изделий.

В них содержится больше примесей, чем при мартеновском изготовлении. Благодаря высокому объему загрузки одной печи до 900 тонн, способ считается самым производительным, поэтому получил широкое распространение.

Производство стали и другого вида металла этим методом основано на продувке жидкого чугуна воздухом или кислородом под давлением 0,3–0,35 МПа, при этом металл разогревается до 1600 градусов. Плавка скоротечна и длится до 20 минут. За это время происходит окисление углерода, кремния и марганца, содержащихся в сырье, которые извлекаются из ванны с расплавом шлака.

Конвертер представляет сосуд ретортообразной (грушевидной) формы, состоящий из стальных листов с футеровкой изнутри. Для заливки чугуна и выпуска готовой стали используется одно отверстие, в него также загружается чугун и скрап.

Рождение стали

Кислородно-конвертерный способ получения стали

Производство стали сегодня осуществляется в основном этим способом. На долю кислородно-конверторного производства совсем недавно приходилось до 60% мирового производства стали.

Однако, этот процент снижается в связи с появлением электродуговых печей (ЭДП). Продувка печей осуществляется чистым кислородом (99,5%) под высоким давлением.

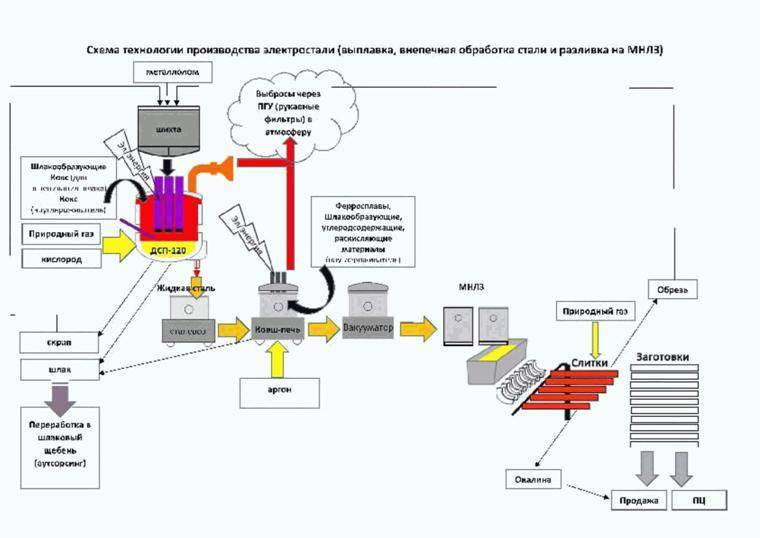

Продукт кислородно-конвертерной печи представляет сталь с заданными химическими свойствами. Она поступает в машину непрерывного литья заготовок (МНЛЗ), где материал застывает в форме блюма или плиты. Для получения определенных жестких параметров металл подвергается вторичной переработке.

Про электросталеплавильное производство

Сегодня практически любой сталелитейный завод имеет в своем составе дуговые сталеплавильные печи. Помимо этого имеют место и печи постоянного и переменного тока, однако они используются редко и объемы выплавки с них невелики. Но вот электродуговые печи пользуются большой популярностью. Обусловлено это тем, что в них можно получить сталь электропечного сортамента. Тут довольно просто получить высоколегированные и легированные стали. В это же время добиться таких же хороших результатов в мартеновских печах и конвертерах не удается. Обусловлено это тем, что в дуговой печи осуществляется быстрый нагрев, что позволяет добавить большое количество легирующих элементов. Наряду с этим защита металла от угара дает хороший результат

В принципе, тут имеется возможность не только плавной регулировки температуры, но и точной, что тоже немаловажно. Ввиду того, что этот метод только развивается, можно говорить о его перспективности

Характеристика видов углеродистого металла

Диаграмма железо-углерод показывает, из чего состоит чугун. Кроме железа, присутствует углерод в виде графита и цементита.

Состав сплава чугуна имеет разновидности:

- Белый. Присутствующий здесь углерод находится в химически связанном состоянии. Металл прочный, но хрупкий, поэтому плохо поддается механической обработке. В промышленности используется в виде отливок. Свойство материала позволяют вести его обработку абразивным кругом. Сложность вызывает процесс сварки, поскольку есть вероятность появления трещин из-за неоднородности структуры. Применение нашел в областях, связанных с сухим трением. Обладает повышенной жаростойкостью и износостойкостью.

- Половинчатый. Обладает повышенной хрупкостью, поэтому не нашел широкого применения.

- Серый. ГОСТ 1412–85 указывает, какой процент примесей содержит в своем составе этот металл: 3,5% углерода, 0,8% марганца, 0,3% фосфора, 0,12% серы и до 2,5% кремния. Присутствующий в пластинчатой форме углерод создает низкую ударную вязкость. Характеристика вида указывает, что на сжатие материал работает лучше, чем на растяжение. При достаточном нагреве обладает неплохой свариваемостью.

- Ковкий. Ферритовая основа такого вида обеспечивает ему высокую пластичность. В изломе имеет черный, бархатистый цвет. Получается из белого, который томится длительное время при температуре 800−950 градусов.

- Высокопрочный. Отличие от других видов заключается в присутствии графита шаровидной формы. Получается из серого после добавления в него магния.

Читать также: Заряжается ли аккумулятор при езде на автомобиле

Плюсы и минусы

Характеристики сплава зависят от состава, способа изготовления. Есть и универсальные свойства.

Достоинства стали:

- Прочность, твердость.

- Вязкость, упругость.

- Возможность механической обработки. Стальные фрагменты легко сгибать, сваривать, резать.

- Износостойкость, долговечность.

- Распространенность сырья.

- Простота, рентабельность производства.

- Выбор материала с нужными свойствами. Их обеспечивает разнообразие состава и методов обработки.

Недостатки материала:

- Массивность.

- Беззащитность перед коррозией.

- Склонность к аккумуляции электрического потенциала.

Материалы для производства металлов и сплавов

Для производства чугуна, стали и цветных металлов используют:

- руду;

- флюсы;

- топливо;

- огнеупорные материалы.

Промышленная руда – это природное минеральное образование, содержащее какой-либо металл или несколько металлов в концентрациях, при которых экономически целесообразно их извлечение.

Флюсы – это материалы, загружаемые в плавильную печь для образования шлаков – легкоплавких соединений с пустой породой руды или концентратом и золой топлива.

Топливо – это горючие вещества, основной составной частью которых является углерод; они применяются с целью получения при их сжигании тепловой энергии. В металлургических печах используют: кокс, природный газ, мазут, доменный (колошниковый) газ. Кокс получают из коксующихся сортов каменного угля путём сухой перегонки при Т= 1000С.

Огнеупорные материалы – это материалы и изделия преимущественно на основе минерального сырья, обладающие огнеупорностью не ниже 1580С. Их применяют для изготовления внутреннего облицовочного слоя (футеровки) металлургических печей и ковшей для расплавленного металла.

Сталеплавильный процесс

Сталеплавильный процесс представляет собой сложную систему, в ходе которого выделяется или поглощается теплота, достигается или нарушается равновесие протекающих реакций, происходят другие энергетические процессы.

Для характеристики состояния системы используют величины, называемые параметрами состояния. Параметрами состояния являются давление, объем, концентрация, температура. Величины, характеризующие процесс или изменение системы, связанное с изменением параметров состояния, называют параметрами процесса. Ими являются:

- тепловой эффект реакции, Q;

- изменения свободной энергии, ΔG или изменение изобарного потенциала;

- изменение энтропии, ΔS;

- изменение энтальпии, ΔH;

- изменение давления, ΔP.

В сталеплавильной практике обычно приходится иметь дело с процессами, протекающими при постоянном давлении. Поэтому при буквенных символах параметров ставят индекс Р (давление). Например, Qр – тепловой эффект при постоянном давлении, Кр – константа равновесия процесса и так далее.

Характеристикой возможности протекания процесса служит величина изменения свободной энергии системы ΔG=ΔH – TΔS

Если величина ΔG меньше нуля, то при данной реакции выделяется энергия, идет самопроизвольный процесс. Если величина ΔG равна нулю, то это означает, что реакция достигла состояния равновесия. Если же величина ΔG больше нуля, то это значит, что самопроизвольный процесс протекать не может, и реакция протекает в обратном направлении.

Величина константы равновесия Кр характеризует в какой степени реакция протекает в ту или иную сторону. Величина ΔG и Кр связаны между собой соотношением:

ΔG=ΔH-TΔS

Можно записать

-RT*lnKp=ΔH−TΔS

R*lnKp=ΔS−ΔH/T

Следовательно, чем больше ΔS и чем меньше ΔН, тем полнее протекает реакция и чем выше температура, тем большее значение величины ΔS (выше энтропийный фактор) и меньшее величины ΔН (энтальпийный фактор).В сталеплавильных агрегатах в большинстве случаев реакции протекают в растворах или с образованием растворов. Металл и шлак представляют собой растворы. Свойства же веществ в растворах отличаются от их свойств в чистом виде. Обычно для реакций в растворах значения концентраций компонентов заменяют значениями активностей этих компонентов в данном растворе. Активность компонента x обозначается ах и связана с концентрацией компонента соотношением:

ax=γx*Nx

где Nх – молярная концентрация компонента,γx – коэффициент активности.При рассмотрении реакций, в которых компонент растворен в металле, принято обозначать его в квадратных скобках. Например, углерод , раство-ренный в металле, марганец, растворенный в металле , и так далее. В тех случаях, когда речь идет о концентрации компонента в шлаке, используют кру-глые скобки. Например, (MnO), (FeO). И реакция, происходящая между раство-ренным марганцем в металле и растворенным оксидом железа в шлаке запи-шется в виде:

+(FeO)=(MnO)+ Feж

Основными материалами для производства стали являются:

- передельный чугун;

- стальной лом (скрап).

Состав стали отличается от чугуна пониженным содержанием углерода и примесей (таблица 2).

Таблица 2- Состав передельного чугуна и низкоуглеродистой стали.

| Материал | Состав, % | ||||

| С | Si | Mn | P | S | |

Передельный чугун | 4-4,4 | 0,75-1,25 | До 1,75 | 0,15-0,3 | 0,03-0,07 |

Сталь низкоуглеродистая | 0,15-0,2 | 0,12-0,30 | 0,40-0,65 | 0,05 | 0,055 |

Поэтому сущностью передела чугуна в сталь является снижение содержа-ния углерода и примесей путем окисления их и удаления в шлак. В сталеплавильной практике особое значение имеют реакции окисления. Кислород для протекания этих реакций поступает из атмосферы, из железной руды или при продувки ванны кислородом.

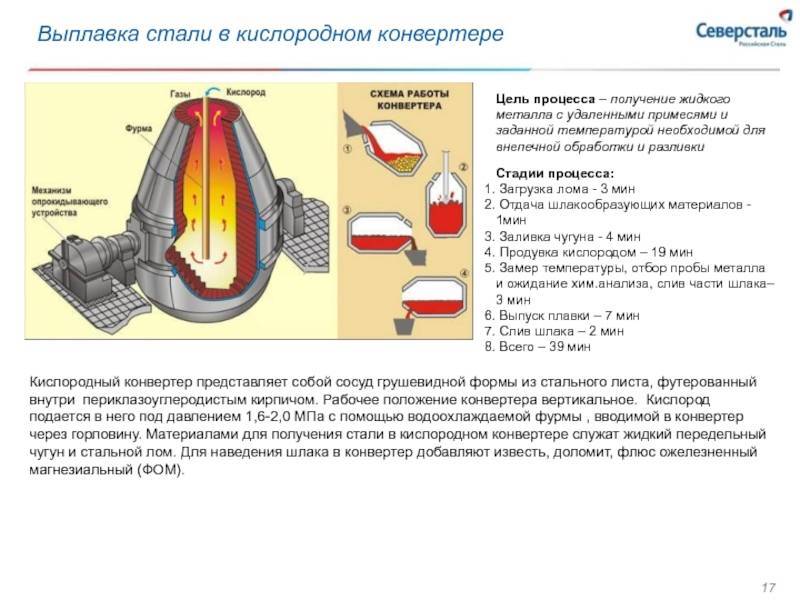

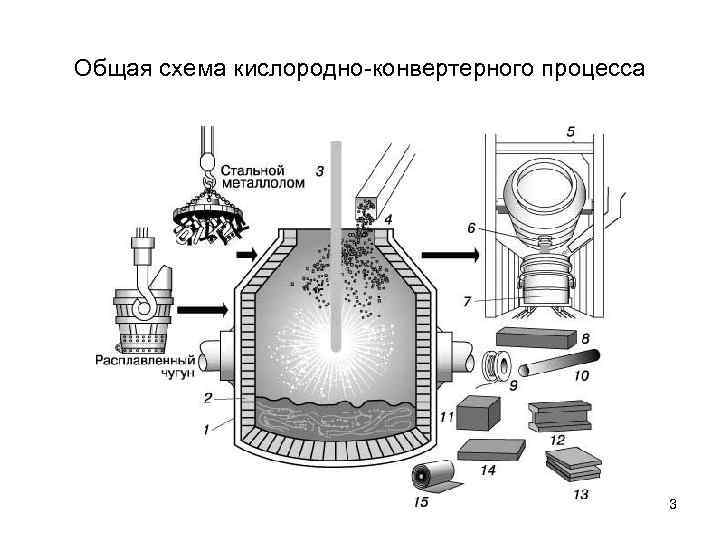

Кислородный конвертер

Кислородные конвертеры футеруют основными огнеупорными материалами в соответствии с характером осуществляемого процесса и свойствами образующихся шлаков.

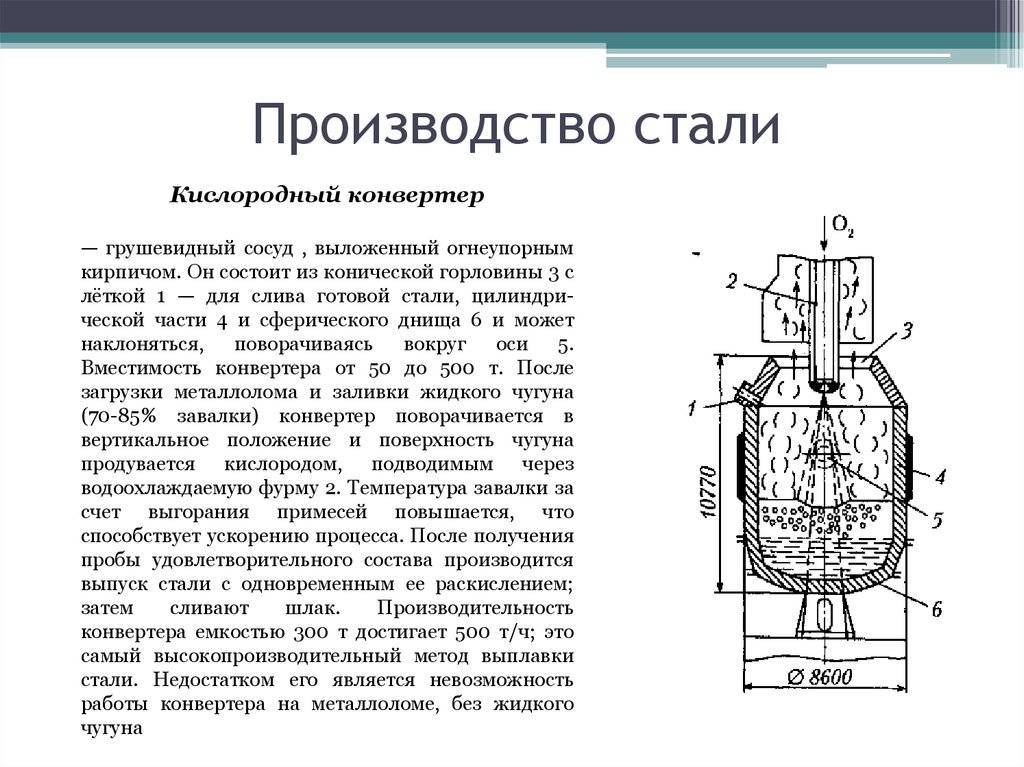

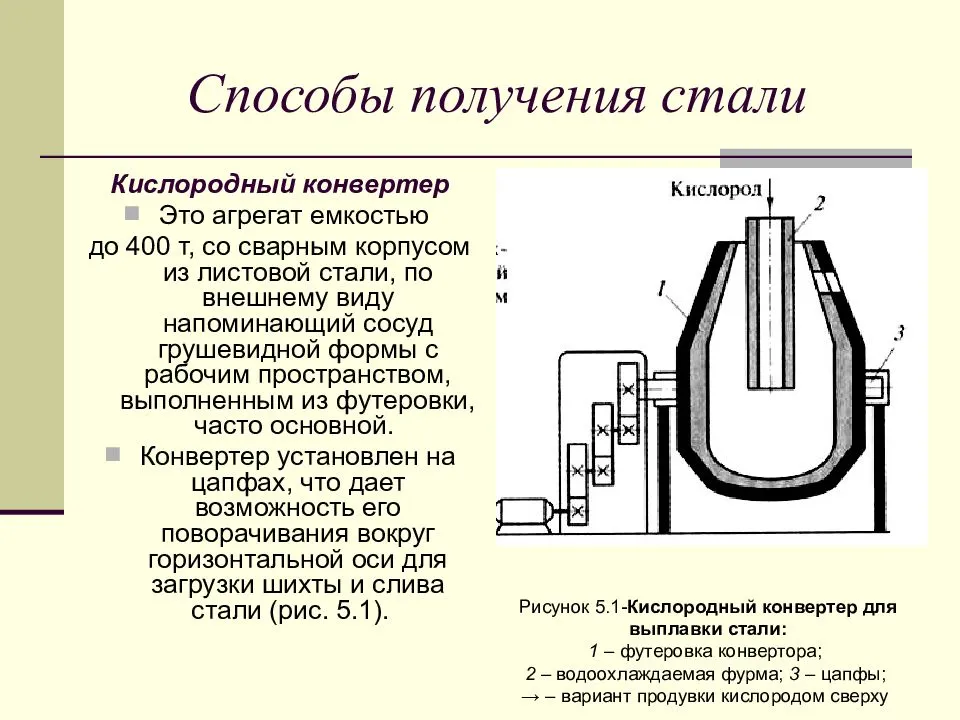

Кислородный конвертер – это сосуд грушевидной формы из стального листа, футерованный основным кирпичом. В процессе работы конвертер может поворачиваться на цапфах вокруг горизонтальной оси на 360 С для завалки скрапа, заливки чугуна, слива стали и шлака.

| Устройство кислородного конвертера. |

Кислородный конвертер ( рис. 2.4) – это сосуд фушевидной формы 2, корпус которого сварен из листовой стали толщиной от 50 до 100 мм. Она изготовляется из основных огнеупорных материалов, преимущественно из магнезита и доломита. Конвертер имеет опорный пояс 3 с цапфами, расположенными в подшипниках опор. Для поворота конвертера предусмотрен механизм привода 4, при помощи которого конвертер может поворачиваться в обе стороны на любой угол.

| Кислородный кон – конвертер фурма для подачи кисло-всртвр. |

Кислородный конвертер является реакторов периодического действия РИС-П.

Кислородный конвертер ( рис. 3.28) состоит из корпуса / диаметром до 8 м и днища 4, футерованных огнеупорным кирпичем, опорных подшипников 2, станин 5 и механизма поворота 3, позволяющего поворачивать конвертер на любой угол вокруг горизонтальной оси. Продувка кислородом производится через специальную водоохлаж-даемую фурму, вводимую в горловину конвертера. Наконечник фурмы имеет несколько ( 3 – 4) сопл Лаваля диаметром 30 – 50 мм, обеспечивающих скорость струи с числом Ма 2 при давлении кислорода 1 – 1 4 МПа. Наконечник устанавливается на высоте 1 – 2 м от уровня ванны. Продолжительность продувки составляет 20 – 25 мин. Преимуществом конвертеров является высокая производительность без расхода топлива, недостатком – невозможность использования большого количества скрапа в шихте.

Сколько 350-тонных кислородных конвертеров должно быть установлено на заводе, который оборудован 2 доменными печами с полезными объемами 3200 и 3000 м3, если КИПО для первой из них составляет в среднем 0 53, а для второй 0 55, а средняя длительность плавки в конвертере равна соответственно 45 и ПО мин. Выход стали составляет 0 93 массовой доли чугуна.

Футеровка кислородных конвертеров выполняется из специального периклазошпинельного или смолодоломитного кирпича.

Газы кислородных конвертеров также характеризуются высокими концентрациями оксидов азота.

В кислородных конвертерах трудно выплавлять легированные стали, содержащие легкоокисляющиеся легирующие элементы. Поэтому в кислородных конвертерах выплавляют низколегированные стали, содержащие до 2 – 3 % легирующих элементов. Легирующие элементы вводят в ковш, предварительно расплавив их в электропечи, или легирующие ферросплавы вводят в ковш неред выпуском в него стали. Окисление примесей чугуна в кислородном конвертере протекает очень быстро: плавка в конвертерах емкостью 130 – 300 т заканчивается через 25 – 50 мин. Вследствие этого производство стали в пашей стране в основном увеличивается за счет ввода в строй новых кислородно-конвертерных цехов.

В кислородных конвертерах освоено производство как углеродистой, так и легированной сталей. Побочным продуктом производства при продувке высокофосфористого чугуна является фосфатшлак, содержащий примерно 20 % Р2О5, который используют как ценное удобрение.

В кислородных конвертерах трудно выплавлять легированные стали, содержащие легкоокисляющиеся легирующие элементы. Поэтому в кислородных конвертерах выплавляют низколегированные стали, содержащие до 2 – 3 % легирующих элементов. Легирующие элементы вводят в ковш, предварительно расплавив их в электропечи, или легирующие ферросплавы вводят в ковш перед выпуском в него стали. Окисление примесей чугуна в кислородном конвертере протекает очень быстро: плавка в конвертерах емкостью 130 – 300 т заканчивается через 25 – 50 мин. Вследствие этого производство стали в нашей стране в основном увеличивается за счет ввода в строй новых кислородно-конвертерных цехов.

| Схема дуговой плавильной печи. |

В кислородных конвертерах выплавляют конструкционные стали с различным содержанием углерода, кипящие и спокойные.

Современные процессы [ править ]

Распределение мирового производства стали по методам

Современные сталеплавильные процессы можно разделить на две категории: первичные и вторичные.

Первичное производство стали включает преобразование жидкого чугуна из доменной печи и стального лома в сталь путем выплавки стали в кислородном кислороде или плавления стального лома или железа прямого восстановления (DRI) в электродуговой печи.

Вторичное производство стали включает рафинирование необработанной стали перед разливкой, а различные операции обычно выполняются в ковшах. Во вторичной металлургии добавляются легирующие агенты, снижается содержание растворенных газов в стали, а включения удаляются или химически изменяются, чтобы гарантировать получение высококачественной стали после литья.

Первичное производство стали править

Производство стали в кислородном конвертере – это метод первичной выплавки стали, при котором обогащенный углеродом жидкий чугун превращается в сталь. Продувка кислородом расплавленного чугуна снижает содержание углерода в сплаве и превращает его в сталь. Процесс известен как основная из – за химической природы огнеупоров – оксид кальция и оксид магния -Вот линии сосуд , чтобы выдерживать высокую температуру и коррозионный характер расплавленного металла и шлака в емкости. Шлак химия процесса также контролируется , чтобы гарантировать , что примеси , такие как кремний и фосфор, удаляются из металла.

Процесс был разработан в 1948 году Робертом Даррером с использованием усовершенствованного конвертера Бессемера, в котором продувка воздухом заменена продувкой кислородом . Это снизило капитальные затраты заводов и время плавки, а также повысило производительность труда. Между 1920 и 2000 годами потребность в рабочей силе в отрасли снизилась в 1000 раз, с более чем 3 человеко-часов на тонну до 0,003 человеко-часов. Подавляющее большинство стали, производимой в мире, производится с использованием кислородной печи; в 2011 году на его долю приходилось 70% мирового производства стали. Современные печи загружают до 350 тонн чугуна и превращают его в сталь менее чем за 40 минут по сравнению с 10–12 часами в мартеновской печи .

Производство стали в электродуговых печах – это производство стали из лома или чугуна прямого восстановления, выплавленного в электрической дуге . В электродуговой печи партию стали («нагрев») можно запустить путем загрузки лома или железа прямого восстановления в печь, иногда с «горячей пятой» (расплавленной стали после предыдущего плавления). Газовые горелки могут использоваться для плавления груды металлолома в печи. Как и при производстве стали с кислородным азотом, флюсы также добавляются для защиты футеровки корпуса и улучшения удаления примесей. При производстве стали в электродуговых печах обычно используются печи емкостью около 100 тонн, которые производят сталь каждые 40–50 минут для дальнейшей обработки.

Вторичное производство стали править

Вторичная выплавка стали чаще всего осуществляется в ковшах . Некоторые из операций, выполняемых в ковшах, включают раскисление (или «гашение»), вакуумную дегазацию, добавление сплава, удаление включений, изменение химического состава включений, десульфуризацию и гомогенизацию. В настоящее время стали обычным делом проводить металлургические операции в ковшах с газовой мешалкой и электродуговым нагревом в крышке печи. Жесткий контроль ковшевой металлургии связан с производством высококачественной стали с узкими допусками по химическому составу и консистенции.

Производство стали в Хисарне править

В процессе производства чугуна HIsarna, железная руда обрабатывается почти непосредственно в жидкое железо или горячий металл . Процесс основан на типе доменной печи, называемой циклонной конвертерной печью , что позволяет пропустить процесс производства чугунных окатышей, необходимых для основного процесса производства стали в кислородном конвертере . Без необходимости этого подготовительного этапа процесс HIsarna более энергоэффективен и имеет меньший углеродный след, чем традиционные процессы производства стали.

Плюсы и минусы стали

Сталь классифицируется по химическому составу и физическим свойствам. Разным маркам металла характерны свои преимущества и недостатки.

По сравнению с другими сплавами сталь отличается:

- высокой прочностью;

- твердостью;

- устойчивостью к ударной, статической и динамической нагрузке;

- пригодностью к сварке, резке и гибке заготовок механическим или ручным способом;

- многолетней износостойкостью;

- доступной стоимостью.

К минусам стали относится нестойкость к коррозии, тяжелый вес и намагничивание. Чтобы изделия из стали не портились, изготавливают нержавеющие марки. Чтобы получить устойчивый к коррозии сплав, добавляют хром. Также в составе могут присутствовать никель, молибден, титан, сера, фосфор.

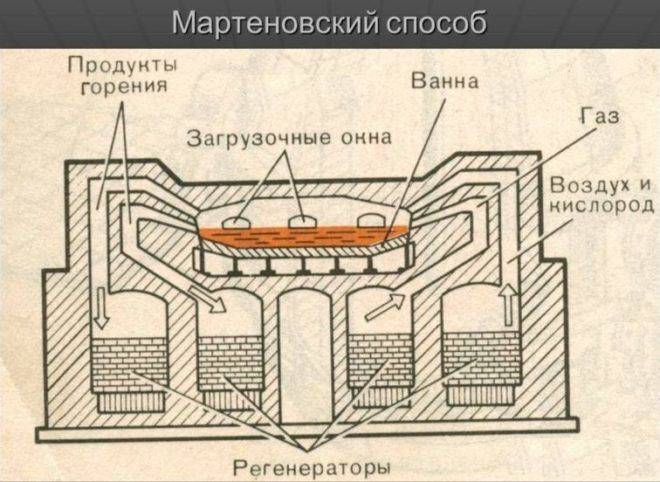

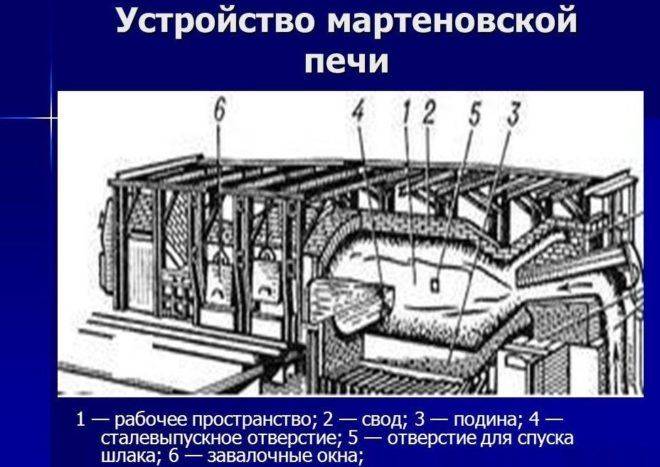

Мартеновский способ

Этот способ применяется для производства сталей высокого качества, применяемых в особо ответственных деталях машинах и точных механизмах.

В свое время он заменил трудоемкие и малопроизводительные тигельную и пулдинговую плавки, применявшиеся ранее.

Емкость загрузки одной отражательной печи, используемой при этом методе, достигает 500 тонн. Особенностью мартеновского способа является возможность переплавки не только передельного чугуна, но и металлургических отходов, металлического лома.

Температура нагрева жидкой стали достигает 2 тыс. градусов. Этот результат достигается специальной конструкцией мартеновской печи:

- применением дополнительного тепла регенераторов, получаемого сжиганием коксовального или доменного газа в струе горячего воздуха;

- отражения от свода закачиваемого газа в результате сгорание топлива в нем происходит над ванной с металлом, что способствует быстрому нагреву содержимого;

- применением реверсирования нагревающего потока.

Мартеновская печь состоит из следующих элементов:

- рабочего пространства с огнеупорной футеровкой стенок и завалочными окнами;

- подины (основания) из магнезитового кирпича;

- свода печи;

- головки печи;

- шлаковика для выведения пыли;

- регенератора с перекидными клапанами.

Процесс плавки занимает от 4 до 12 часов. С целью ускорения процесса плавки объем закачиваемого кислорода превышает потребности, что повышает производительность плавки на 20–30%.

Особенности процесса производства стали

В производстве чугуна и стали применяются разные технологии, несмотря на достаточно близкий химический состав и некоторые физико-механические свойства. Отличия заключаются в том, что сталь содержит меньшее количество вредных примесей и углерода, за счет чего достигаются высокие эксплуатационные качества. В процессе плавки все примеси и лишний углерод, который становится причиной повышения хрупкости материала, уходят в шлаки. Технология производства стали предусматривает принудительное окисление основных элементов за счет взаимодействия железа с кислородом.

Выплавка стали в электропечи

Рассматривая процесс производства углеродистой и других видов стали, следует выделить несколько основных этапов процесса:

- Расплавление породы. Сырье, которое используется для производства металла, называют шихтой. На данном этапе при окислении железа происходит раскисление и примесей. Уделяется много внимания тому, чтобы происходило уменьшение концентрации вредных примесей, к которым можно отнести фосфор. Для обеспечения наиболее подходящих условий для окисления вредных примесей изначально выдерживается относительно невысокая температура. Формирование железного шлака происходит за счет добавления железной руды. После выделения вредных примесей на поверхности сплава они удаляются, проводится добавление новой порции оксида кальция.

- Кипение полученной массы. Ванны расплавленного металла после предварительного этапа очистки состава нагреваются до высокой температуры, сплав начинает кипеть. За счет кипения углерод, находящийся в составе, начинает активно окисляться. Как ранее было отмечено, чугун отличается от стали слишком высокой концентрацией углерода, за счет чего материал становится хрупким и приобретает другие свойства. Решить подобную проблему можно путем вдувания чистого кислорода, за счет чего процесс окисления будет проходить с большой скоростью. При кипении образуются пузырьки оксида углерода, к которым также прилипают другие примеси, за счет чего происходит очистка состава. На данной стадии производства с состава удаляется сера, относящаяся к вредным примесям.

- Раскисление состава. С одной стороны, добавление в состав кислорода обеспечивает удаление вредных примесей, с другой, приводит к ухудшению основных эксплуатационных качеств. Именно поэтому зачастую для очистки состава от вредных примесей проводится диффузионное раскисление, которое основано на введении специального расплавленного металла. В этом материале содержатся вещества, которые оказывают примерно такое же воздействие на расплавленный сплав, как и кислород.

Кроме этого, в зависимости от особенностей применяемой технологии могут быть получены материалы двух типов:

- Спокойные, которые прошли процесс раскисления до конца.

- Полуспокойные, которые имеют состояние, находящееся между спокойными и кипящими сталями.

https://youtube.com/watch?v=gkgFOipxxew

При производстве материала в состав могут добавляться чистые металлы и ферросплавы. За счет этого получаются легированные составы, которые обладают своими определенными свойствами.