Назначение и классификация строгальных станков

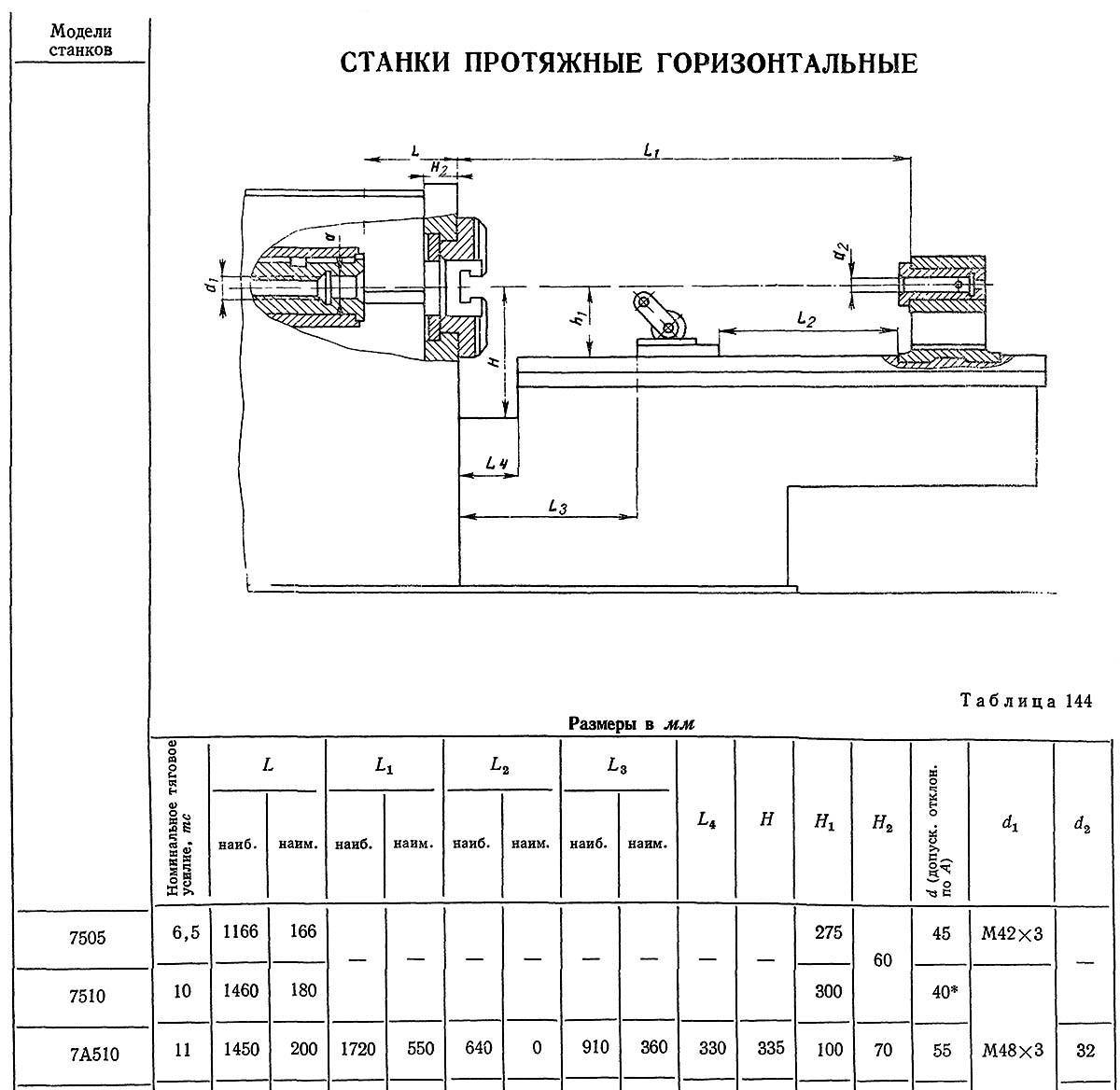

Станки, предназначенные для обработки заготовок строганием, долблением и протяжкой, составляют седьмую группу металлорежущего оборудования по классификации табл. 1.5. Станки этой группы по конструктивному исполнению подразделяют на продольно-строгальные одностоечные и двустоечные, поперечно-строгальные, долбежные, горизонтальные протяжные, полуавтоматы для внутреннего протягивания и вертикально-протяжные полуавтоматы для внутреннего и наружного протягивания. Продольно-строгальные станки мод. 7210, 7212—7216 — двустоечные, а мод. 7110, 7112, 7116 — одностоечные.

Все одностоечные и двустоечные продольно-строгальные станки имеют угол поворота суппортов 60о. У станков мод. 7212Г и 7216Г наибольшее перемещение гильзы головки составляет 200 мм, а подача кареток — бесступенчатая 20…125 мм/мин.

Отечественная промышленность производит следующие модели поперечно-строгальных станков: 7А311, 7Е35, 7М36, 7Д36, 7Д36Ц, 7307, 7307Д, 7Д37Ц, 7310Д. Станки мод. 7А311 и 7Е35 — с механическим приводом, остальные — с гидравлическим. Для всех станков, кроме мод. 7А311, 7Е35 и 7307, скорость ползуна составляет 3…48 м/мин.

Различают строгальные станки универсальные и специализированные. К универсальным относят поперечнои продольно-строгальные, а также долбежные. Для обработки горизонтальных, вертикальных и наклонных поверхностей деталей применяют поперечно-строгальные станки.

Горизонтальные протяжные полуавтоматы для внутреннего протягивания представлены моделями 7Б55, 7Б66У, 7Б56, 7Б56У, 7Б56САУ, 7Б57 и 7Б58. Полуавтоматы мод. 7Б55У и 7Б56У являются модификацией полуавтоматов соответственно мод. 7Б55 и 7Б56 и отличаются отсутствием приставной станины с механизмом автоматического подвода и отвода протяжки. Вертикальные протяжные полуавтоматы для внутреннего и наружного протягивания характеризуются в основном следующими моделями: 7Б64, 7Б65, 7Б66, 7Б67, 7Б68, 7Б74, причем модели 7Б64, 7Б65, 7Б66, 7Б67 предназначены для внутреннего протягивания, а остальные — для наружного. Полуавтоматы мод. 7В75Д и 7В76Д сдвоенные с двумя салазками и двумя подводными столами, работающими поочередно.

Долбежные станки станкостроительная промышленность выпускает следующих моделей: 7А412, 7Д430, 7Д450, 7410, 7414. Станки мод. 7Д430 и 7Д450 с гидравлическим приводом, остальные — с электроприводом. При этом станки мод. 7410 и 7414 имеют привод от регулируемых электродвигателей постоянного тока. У всех станков угол поворота стола составляет 360о.

Особенности эксплуатации

От обслуживающего персонала требуется размещение заготовки в рабочей нише оборудования. Далее, после запуска, начинается непосредственный процесс обработки. Ключевой особенностью функционирования таких станков является тот факт, что рабочие элементы в виде протяжек не удаляют стружку сразу после обрезки, а выталкивают ее только после окончательного выхода из тела заготовки. Поэтому спектр задач оператора расширяется еще и за счет необходимости отслеживания, насколько корректно выполняется механическая обработка. На протяжных станках вертикального типа риски отклонений и некорректных линий реза не так высоки, поскольку исключается перегиб длинной заготовки из-за собственного веса.

Описание полуавтоматического станка модели 7534

Дополнительным светлым представителем собственного класса считается полуавтоматическая модель 7534 в горизонтальном положении протяжного станка.

Протяжной станок 7534

Данный станок по металлу, также, как и предыдущая модель, используется для обработки не только круглых и шлицевых отверстий, но шпоночных пазов разной формы методом горизонтальной протяжки.

Спецификой этого отрезного станка является вероятность установки дополнительного оборудования, благодаря которому становится доступной не только обработка внутренней, но и поверхности с наружной стороны деталей самых разных размеров и комбинаций. Также, на протяжной станок 7534 позволяется установка и полностью автоматической системы для разгрузки и погрузки, которая вкупе с ЧПУ дает возможность сделать весь процесс работы полностью автоматическим.

Станок горизонтальной протяжки имеет в собственном арсенале следующие характерности:

- автоматическую систему смазки, подача которой к трущимся деталям выполняется умерено;

- встроеную систему сигнализации, срабатывающую в случае нарушение или полного прекращения подачи материала для смазки;

- аксиально – поршневой насос, обеспечивающий работу гидропривода во время рабочего цикла;

- систему электрического контроля за степенью чистки жидкости для работы, которая состоит в двойной степени фильтрации применяя фильтр тонкой чистки;

- систему охлаждения воздуха масла, находящегося в гидравлике металлообрабатывающего станка.

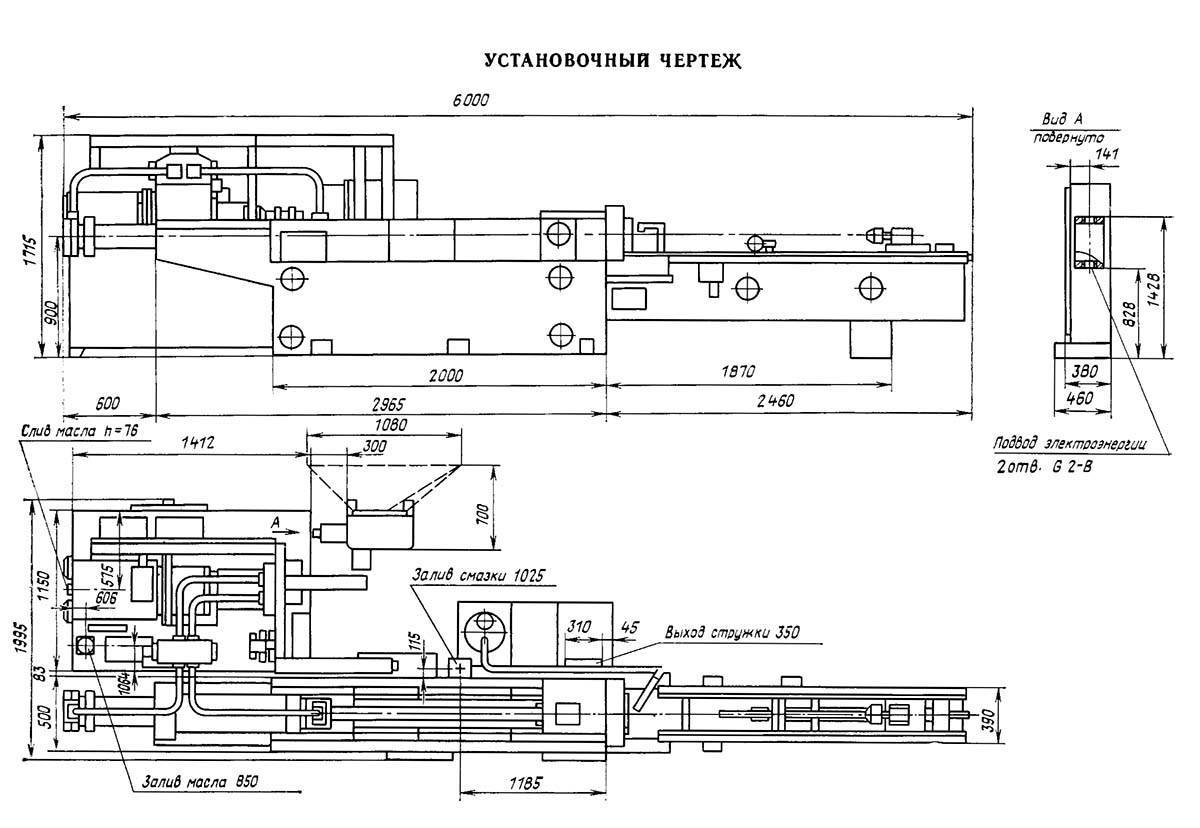

Полуавтоматический станок серии 7534 обладает следующими техническими спецификами:

- рабочий ход в горизонтальном положении размещенных направляющих салазок составляет 160 см.;

- мощность имеющегося тягового усилия равно 250 кН;

- скорость движения детали во время цикла производства может достигать 13 метров за минуту;

- самый большой внешний размер детали, подлежащей обработки, отвечает 60 см.;

- номинальный вес станка 6250 кг.

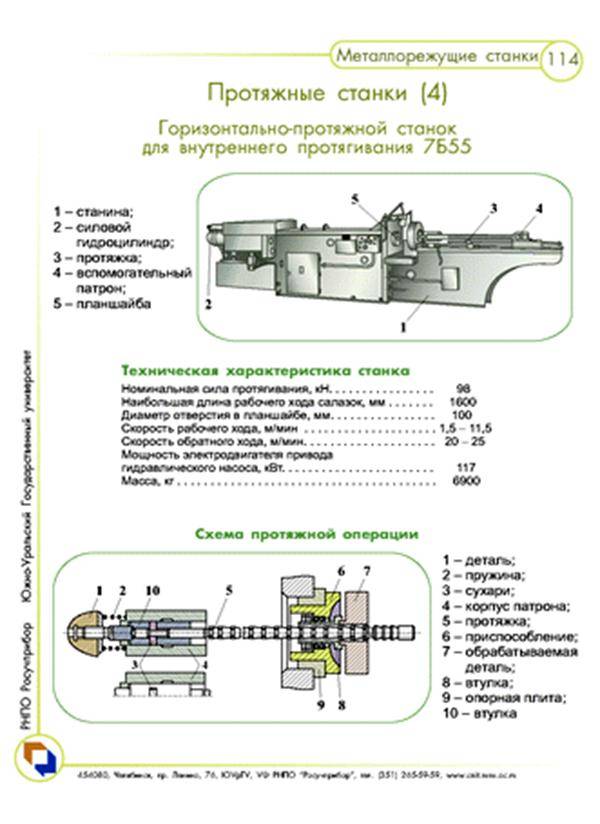

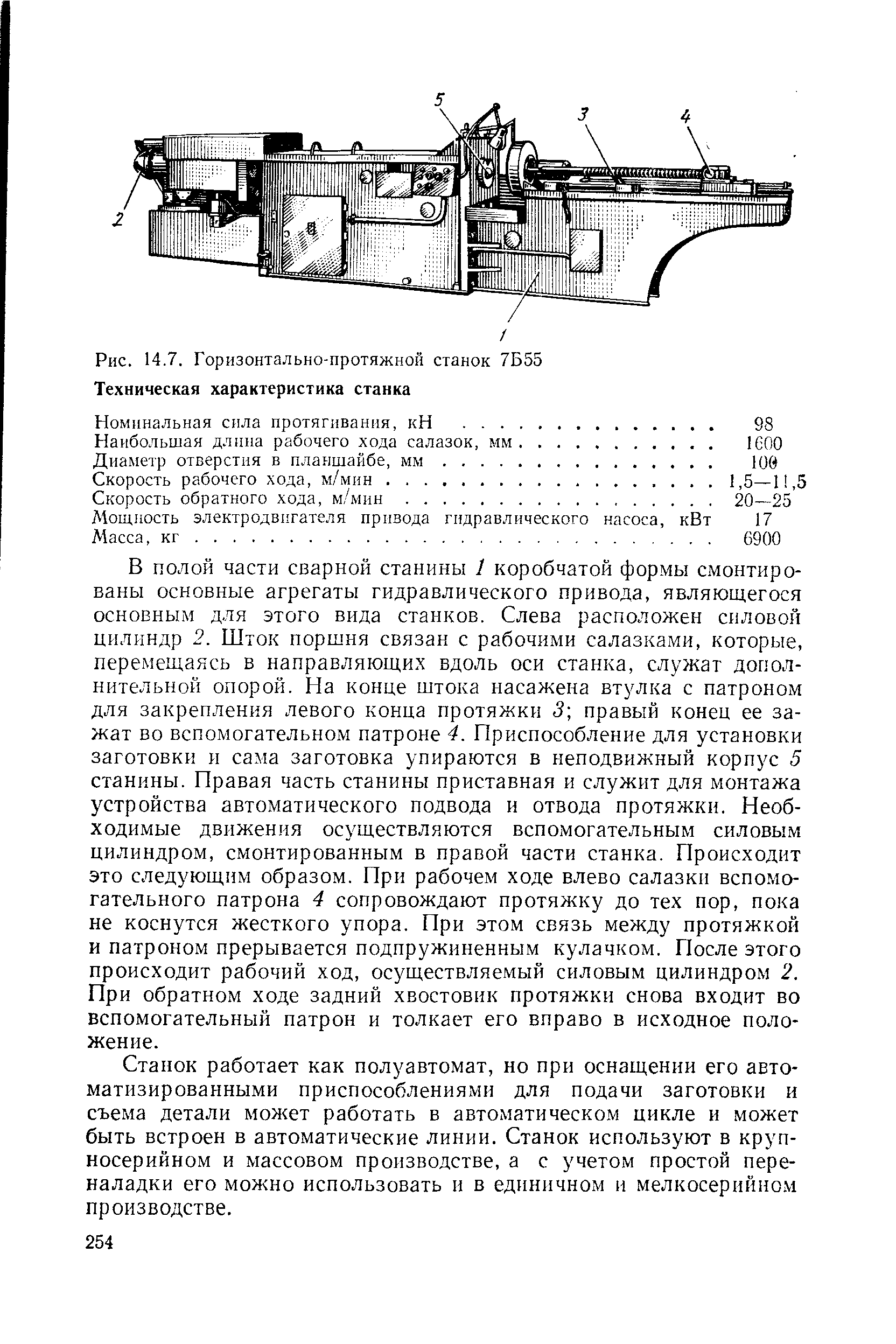

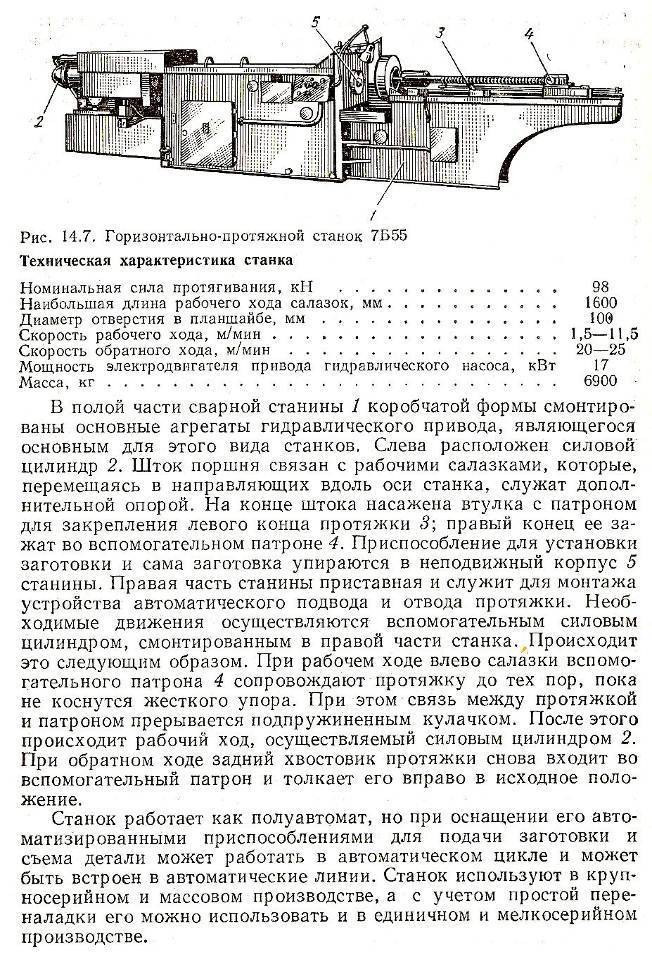

Обзор станка модели 7Б55

Технические свойства протяжных станков для работы по металлу в себя включают следующие важные критерии — силу рабочей тяги и самую большую величину движения протяжки. Изготовителями из нашей страны выпускаются разные модели протяжных станков для металлообработки, способных удовлетворить все нужные потребности заказчика. К одному из подобных станков относится модель 7Б55.

Внешний вид протяжного станка 7Б55

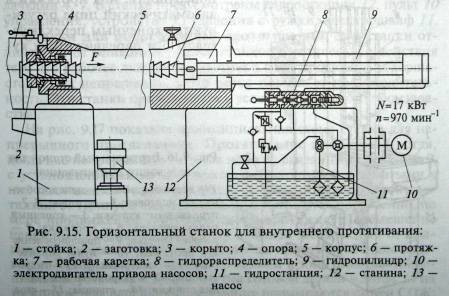

Техническое устройство данного станка имеет следующее описание:

- главной частью технологичной оснастки считается сварная, пустотелая в середине станина, в середине которой размещается мощный гидропривод;

- сам привод состоит из силового цилиндра и штока, в горизонтальном положении перемещающегося по специализированным направляющим салазкам;

- на штоке поставлен патрон, в котором происходит фиксация протяжки;

- схема станка имеет и специализированный запасной патрон, который предназначен для крепления конца инструмента для резки.

Во время процесса работы происходит перемещение дополнительного патрона по в горизонтальном положении размещенным салазкам одновременно с протяжкой до самого упора. В конечной точке движения происходит разрыв их связи с помощью специализированного пружинного кулачка. После выполнения отрезным станком всей операции резки протяжка возвращается в собственное первое положение и вновь прикрепляется к вспомогательному патрону.Как и большинство станков подобного класса, 7Б55 поддерживает лишь полуавтоматический режим обработки деталей. Впрочем, технические свойства протяжных станков дают возможность выполнять усовершенствование путем установки ЧПУ, которое доводит весь процесс работы до полного автоматизма.

Основные характеристики протяжных станков:

· Тяговая сила (максимальный показатель — 1 Мн);

· Скорость протягивания (от 1,5 до 15 м/мин., в зависимости от назначения станка);

· Длина хода каретки (максимальный показатель — 2 метра);

· Конструкция привода (гидравлическая или электромеханическая);

· Точность работы (от 1 до 10 класса).

Тяговая сила станка зависит от каретки. Для станков общего назначения характерна скорость протягивания от 15 до 20 м/мин. и привод, основанный на гидравлике, а для станков непрерывного действия скорость протягивания от 1,5 до 15 м/мин. и электромеханический привод. В массовом производстве используются станки 1-2 класса, не допускающие погрешностей. Их точность достаточно высока. Станок протяжной 3-10 класса может оставлять на отшлифованных поверхностях мелкие шероховатости или неровности.

Устройство и принцип работы

Механическая часть строгальных станков состоит из следующих элементов:

- чугунная или стальная станина — основная часть конструкции, воспринимающая основные нагрузки, используемая для размещения узла с режущим инструментом и рабочего стола;

- рабочая поверхность — предназначена для размещения заготовок, их крепления;

- направляющие —необходимы для перемещения ползуна или рабочей поверхности;

- ползун — выполняет поступательные перемещения при обработке заготовок;

- резец, используемый для резки металла;

- суппорт — фиксирует резец под определённым углом;

- коробка переключения передач — применяется для изменения скорости вращения шпинделя с закреплённой заготовкой;

- тиски для фиксирования деталей при обработке.

Конструкция также включает электрические компоненты: двигатель, органы управления, контролирующие датчики, системы защиты. Для охлаждения механических элементов используется система подачи смазочных, а также охлаждающих жидкостей. Все узлы станка располагаются внутри стального или чугунного корпуса.

Принцип работы основан на прямом контакте режущего инструмента с обрабатываемой деталью. Обработка происходит при перемещении или вращении заготовки относительно резца.

Обработка детали (Фото: Instagram / khuevgen)

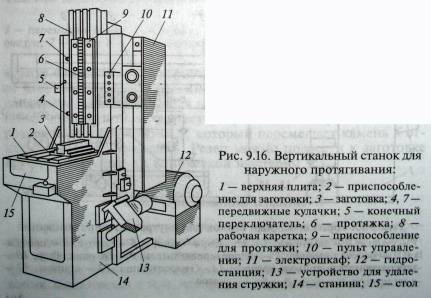

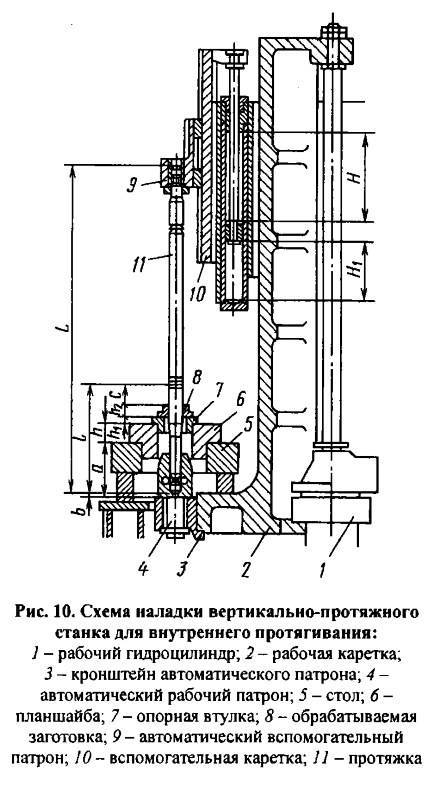

Вертикальная протяжка

Рабочий принцип вертикально протяжного станка для внутреннего протягивания построен на том, что основное движение выполняется прямолинейно в вертикальном направлении режущим элементом станка В то время, как заготовка будущей детали остается неподвижной. Кроме того, во время использования на подобных аппаратах метода винтового протягивания, являющегося одним из видов внутренней протяжки, как самой заготовке, так и элементу, производящему резку, придается еще и дополнительное вращение.

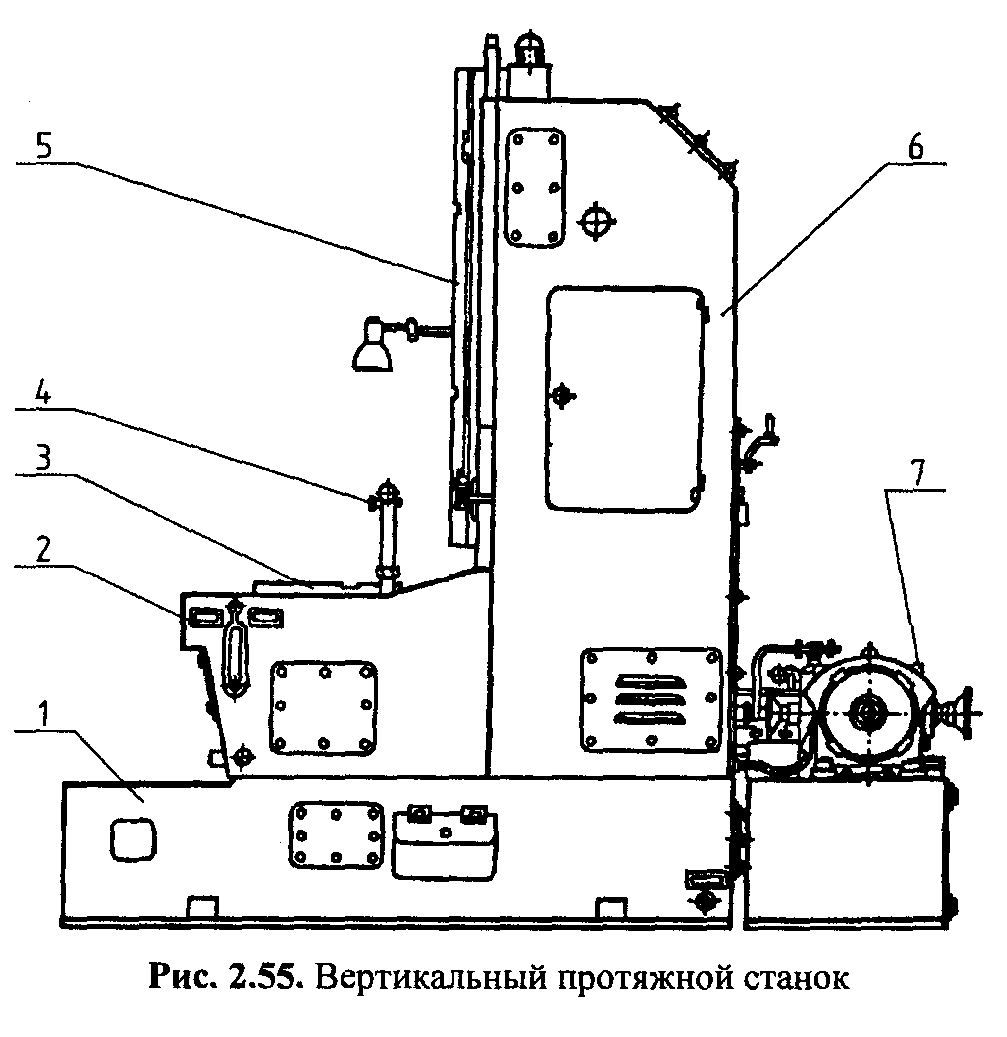

Вертикальный протяжной станок

Вертикальный протяжной станок внутреннего протягивания обладает фактически аналогичным правилом работы, как и горизонтальный, но с определенными преимуществами, к которым можно отнести следующее:

- во время эксплуатации у станков аналогичного класса как таковой отсутствует вероятность провисания и искревления оси протяжного элемента;

- на станок аналогичного класса не составляет большого труда установить дополнительные протяжки в случае проведения модернизации;

- протяжной станок вертикальный занимает относительно маленькую площадь для работы. Это связано с тем, что весь его цикл работы происходит строго в вертикальном направлении.

- Станки с вертикальной протяжкой не только занимают меньше полезной площади во время эксплуатации, но и намного удобнее, чем их горизонтальные «коллеги». Станки такого типа очень часто используются на производстве, где выполняется глобальная обработка деталей легкой и средней тяжести.

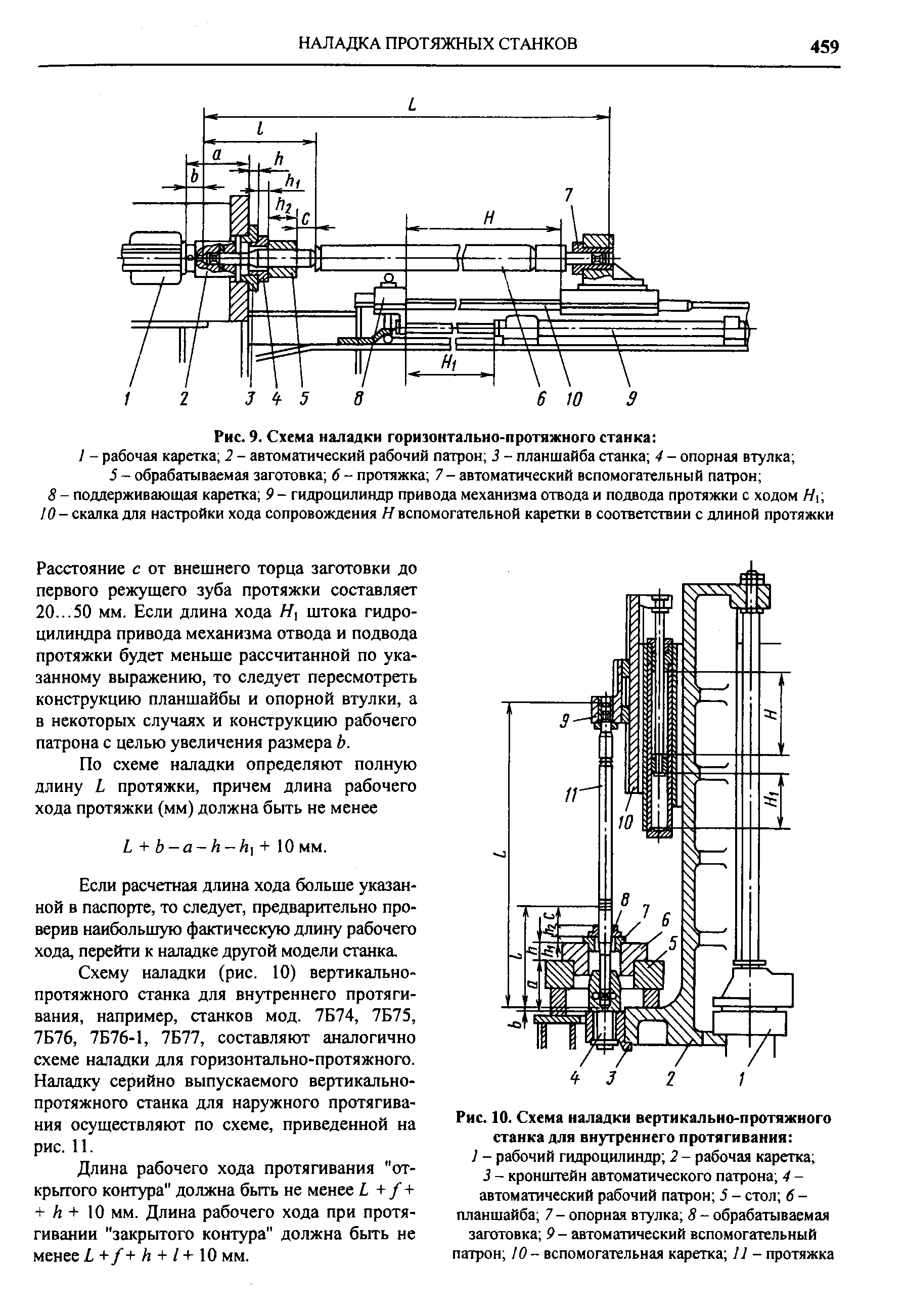

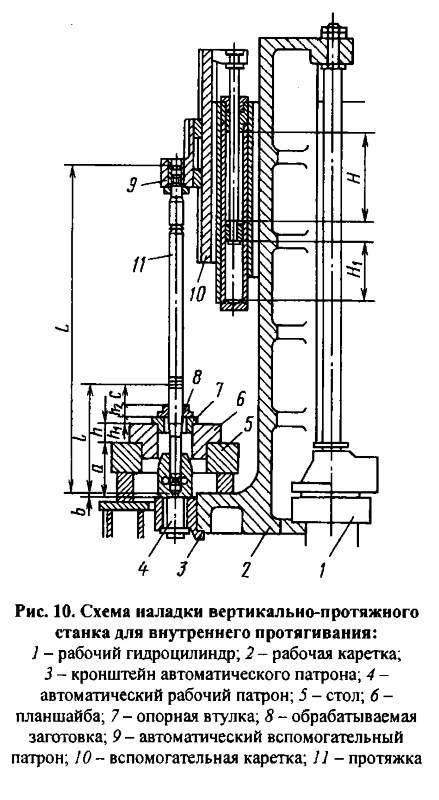

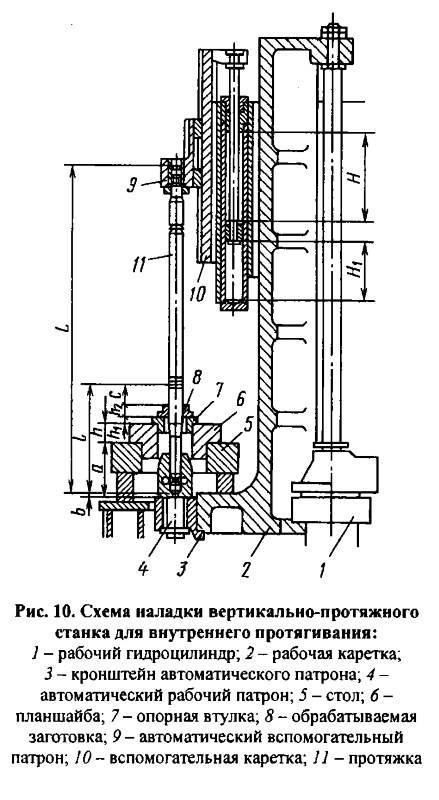

Схема наладки вертикально-протяжного станка

Вертикально-протяжные станки также бывают как наружного, так и внутреннего типа протягивания. Все такие варианты следующими критериями:

- тяговая сила, все зависит от модели станка, может составлять от 50 до 200 кН;

- предельно самая большая величина, на которую двигается рабочая каретка, находится в пределах от 60 до 160 сантиметров;

- скорость движения протяжки во время рабочего цикла может варьировать в границах от 0,5 до 14 метров за минуту.

Необходимо сказать, что и вертикальные и горизонтальные протяжные станки применяют в собственном процессе полуавтоматический рабочий принцип. В виде исключения могут быть лишь протяжные станки с программным обеспечением, весь процесс изготовления которых максимально упрощен и имеет наиболее большую скорость.

Дополнительным признаком, отличающим один от одного станки для обработки металла, считается кол-во имеющихся рабочих кареток, так как есть станки не только с одной, но и с несколькими.К следующему характерному признаку относится позиция. Самый простой считается одно позиционная конструкция, однако самыми эффективными являются станки с имеющимся многопозиционным рабочим принципом, так как они содержат в собственной технологичной оснастке фабричные устройства столов с поворотной системой.

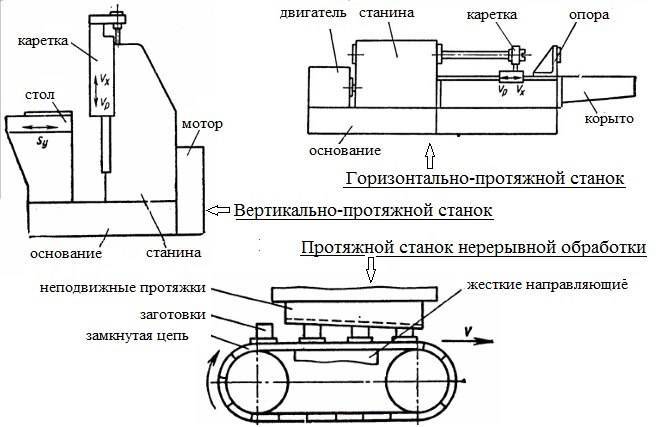

Протяжные станки

Протяжные станки в основном используются для обработки внутренних и внешних поверхностей сложной формы в крупносерийном и массовом производстве.

Протяжные станки могут быть с ЧПУ и без. Разделяются по типу:

- вертикальные протяжные станки;

- горизонтальные протяжные станки.

Также протяжные станки разделяются по методу протягивания (протягивание — это инструмент, с помощью которого происходит обработка):

- внутренние станки (для внутренней протяжки);

- внешние станки (для наружной протяжки);

- станки с винтовой протяжкой;

- станки с подъёмным электромеханическим столом.

Протяжные станки оптимальны для массового производства деталей широкого спектра:

- Автозапчасти: зубчатые передачи, шпоночные пазы, системы торможения, трансмиссии, рулевые тяги и пр.

- Велозапчасти: шестерни, коробки передач, пневматические цилиндры, системы крепления сидения и пр.

- Ручные инструменты: регулируемые и накидные гаечные ключи, трубные и торцевые ключи, плоскогубцы и пр.

- Другие детали: винтовые крепёжные детаил, дверные доводчики, обработка спирального внутреннего диаметра, обработка деталей гидравлических насосов, оси швейных машин, строительная фурнитура, боеприпасы, аэрокосмическая техника, замковые детали и пр.

Преимущества протяжных станков:

- Постоянная высокая точность и производительность.

- Экономия времени и человеческих ресурсов.

- Простое управление с высокой производительностью.

- Простая форма обработки и удобство в обслуживании.

- Официальный дистрибьютор протяжных станков Axisco и Tsan Tsin по Москве и МО.

- Открытые прозрачные цены.

- Поставка запчастей и расходных материалов.

- Техническая поддержка на всё время гарантии и после её окончания

Эксплуатация и применение протяжных станков

Данный вид станков чаще всего используется для крупномасштабного производства изделий из металла. Качество изделий «на выходе» зависит от точности и мощности оборудования, так как протяжка металла проходит в условиях жестких нагрузок (изгибы, растяжение и сжатие металла). Прежде, чем использовать станок, металл обрабатывают, развертывают, сверлят, создавая максимально точные заготовки.

Станок протяжной используется для выполнения следующих операций:

· Калибровка отверстия (фигурного, многогранного, цилиндрического и пр.).

· Коррекция наружного профиля сложной конструкции.

· Нарезка канавки шпоночной и шлица.

· Обработка посадочной поверхности лопатки для турбины авиационного двигателя.

· Обработка и корректировка отверстия для огнестрельного оружия нарезного типа (ствол пушки, пулемета, пистолетный ствол).

В мелкомасштабном производстве оборудование используется для создания отверстий в шестеренках и втулках, шпоночных и шлицевых канавок.

Это интересно: Плазменные сварочные аппараты — видео, фото, своими руками

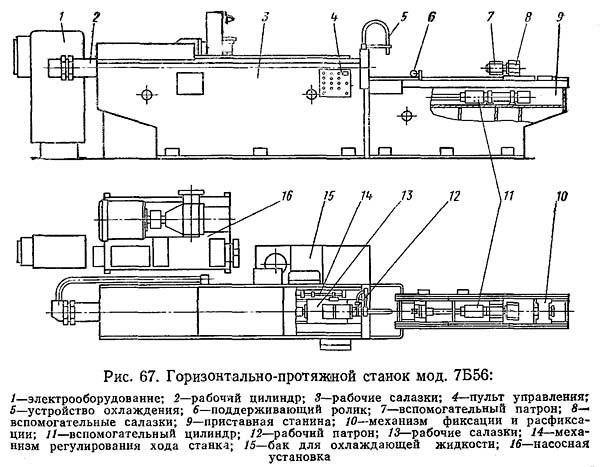

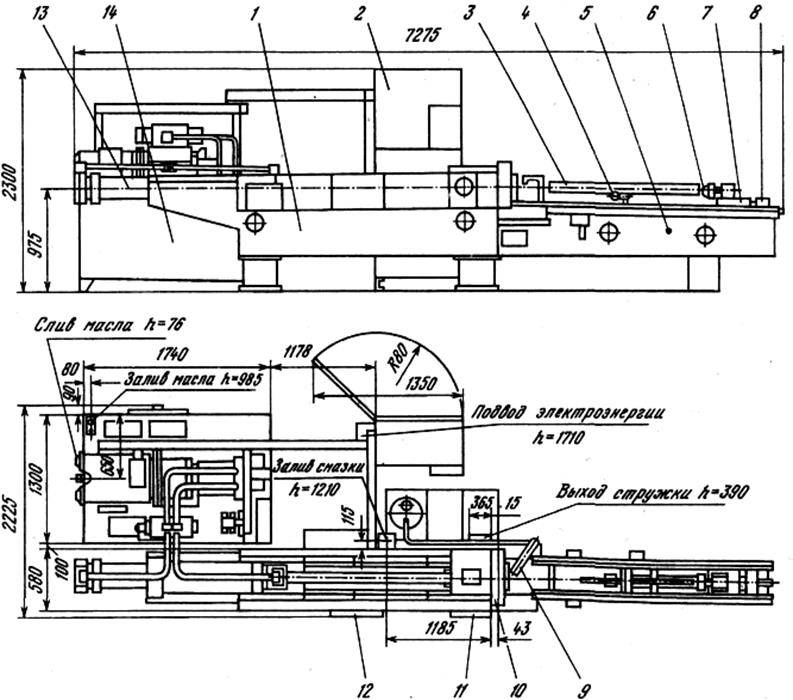

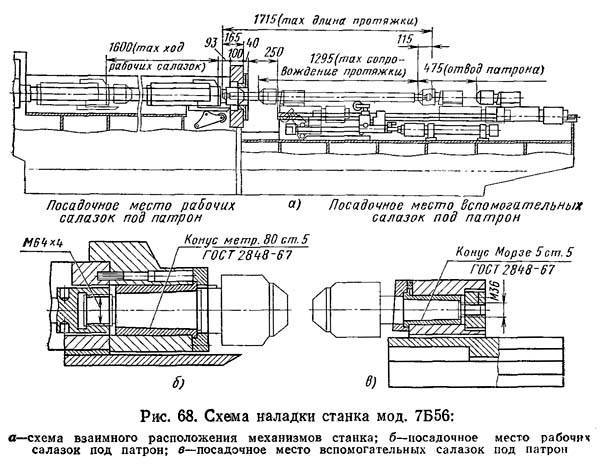

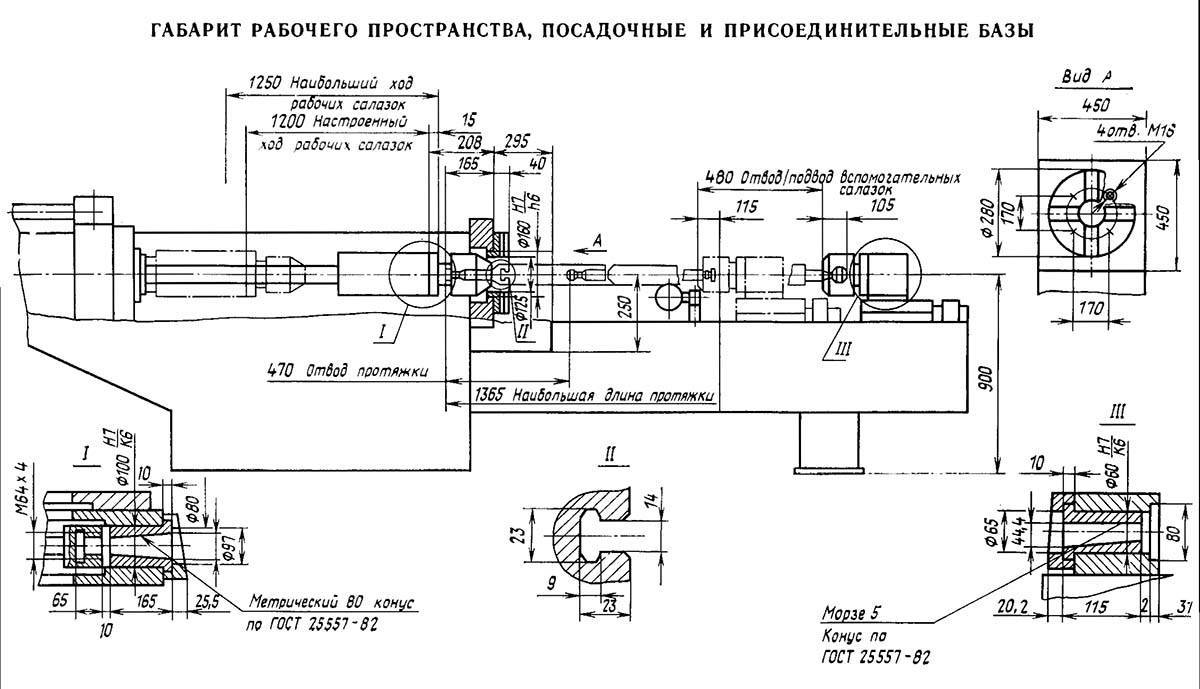

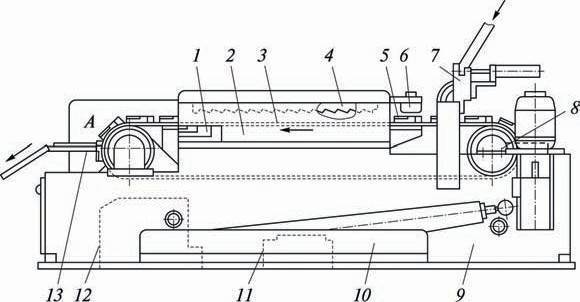

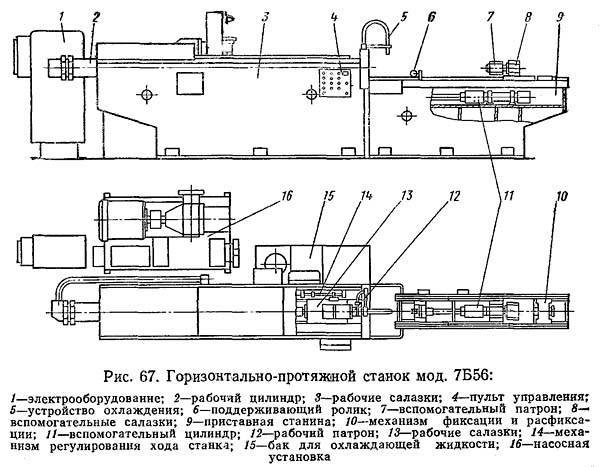

7Б56 Расположение составных частей протяжного станка

Фото горизонтального протяжного станка 7Б56

7Б56 основные узлы протяжного станка

- электрооборудование

- рабочий цилиндр

- рабочие салазки

- пульт управления

- устройство охлаждения

- поддерживающий ролик

- вспомогательный патрон

- вспомогательные салазки

- приставная станина

- механизм фиксации и расфиксации

- вспомогательный цилиндр

- рабочий патрон

- рабочие салазки

- механизм регулирования хода станка

- бак для охлаждающей жидкости

- насосная установка

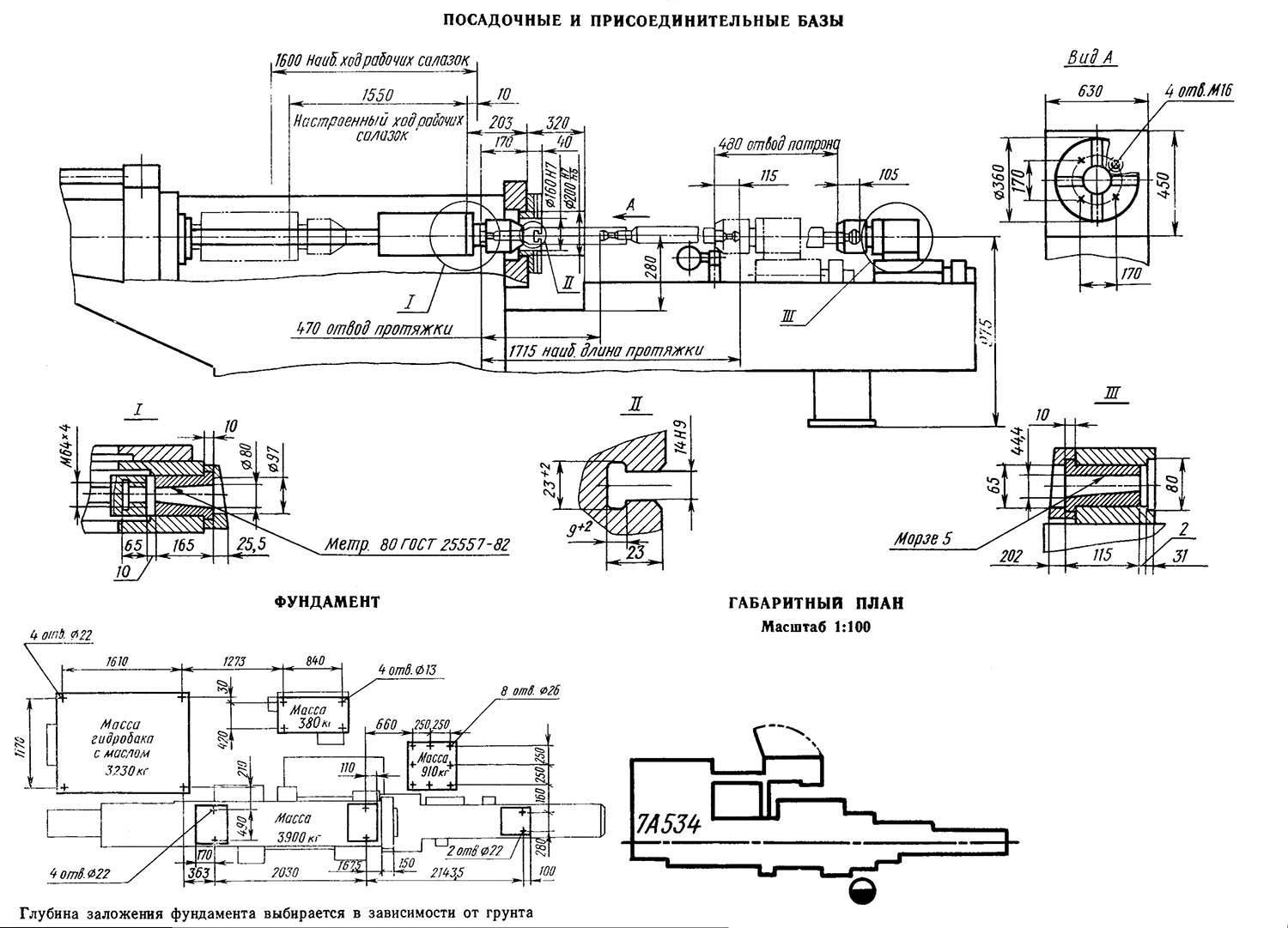

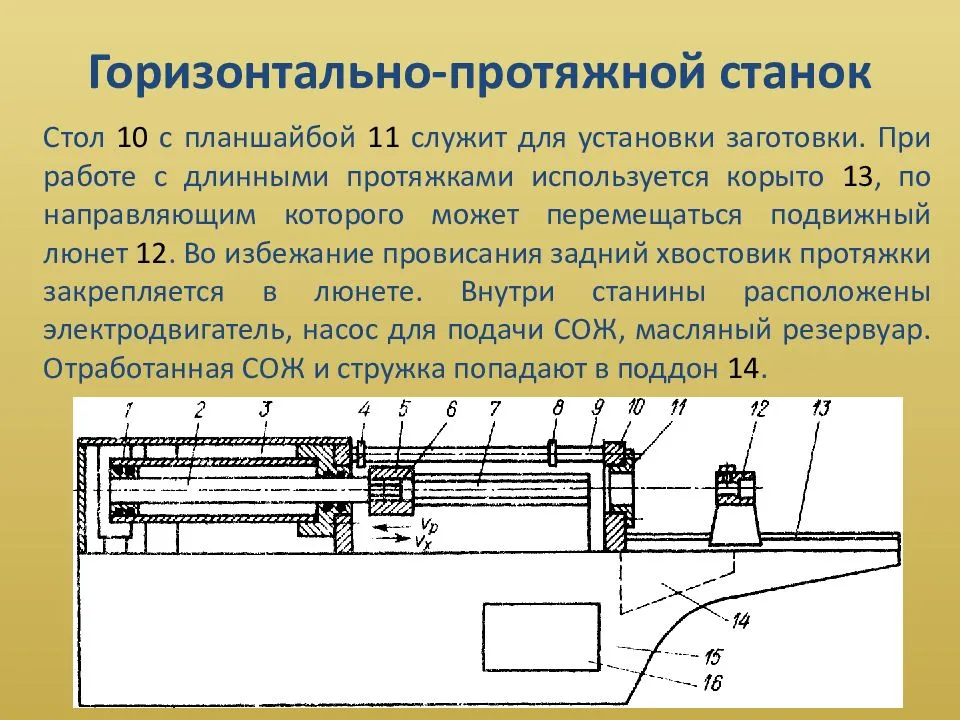

Основная станина служит для размещения главных частей станка: рабочего цилиндра и рабочих салазок, соосность которых обеспечивается постельными планками, приваренными внутри станины на всей ее длине. В передней части станину замыкает массивная опорная плита, в которой выполнено точное отверстие, строго соосное с рабочим цилиндром станка. Это отверстие используется для установки опорной планшайбы станка. Около опорной плиты предусмотрен склиз, по которому стружка с охлаждающей жидкостью попадает в приемный ящик, расположенный рядом с баком для охлаждающей жидкости. В передней части основной станины, внизу имеется механизм поддерживающего ролика. Его назначение — поддерживать протяжку, когда ее задний хвостовик выходит из вспомогательного патрона. Поддержка осуществляется вплоть до конца обратного хода рабочих салазок, когда задний хвостовик протяжки снова входит во вспомогательный патрон. В механизме предусмотрено регулирование с помощью пружинного устройства для работы с протяжками разного диаметра.

Рабочие салазки связывают шток рабочего цилиндра с рабочим патроном. Для установки рабочего патрона в них предусмотрена переходная втулка с конусным посадочным отверстием. Конструкция рабочих салазок позволяет передавать нагрузку непосредственно со штока гидроцилиндра на рабочий патрон с помощью специальной муфты и стяжки (рис. 68). Рабочие салазки, выпускаемых, горизонтально-протяжных станков перемещаются по одной плоской и по одной V-образной направляющим станины, что повышает геометрическую точность станка. В салазках предусмотрены привернутые направляющие планки, позволяющие производить компенсацию износа в направляющих. В нижней части салазок имеется копир для опускания поддерживающего ролика в основной станине, когда рабочие салазки подходят к опорной плите.

Механизм регулирования хода станка смонтирован в верхней части основной станины. Он выполнен в виде двух валиков, угловой поворот которых включает и выключает конечные выключатели, управляющие работой гидросистемы станка. Эти выключатели находятся снаружи основной станины в специальном корпусе. Настройкой положения закрепляемых на валиках кулачков обеспечиваются требуемые величины рабочего и замедленного ходов, а также величину замедленного хода и крайнее положение рабочих салазок в конце обратного хода. Поворот кулачков происходит под воздействием копира, укрепленного на рабочих салазках.

Приставная станина предназначена для монтажа механизмов, обеспечивающих подвод и отвод протяжки. Движения подвода и отвода сообщаются одновременно поддерживающему ролику 6 (см. рис. 67) и вспомогательным салазкам 8 от вспомогательного цилиндра 11. В конце подвода протяжки, когда поддерживающий ролик опускается в проем приставной станины, механизм 10 фиксации и расфиксации обеспечивает расцепление вспомогательных салазок от механизма подвода и отвода. Это позволяет вспомогательным салазкам сопровождать протяжку до конца резания, что становится возможным благодаря тому, что поддерживающий ролик 6 утоплен. В конце обратного хода вспомогательные салазки с помощью механизма фиксации и расфиксации вновь жестко соединяются с механизмом подвода и отвода. После этого начинается отвод протяжки, в начале которого поддерживающий ролик поднимается и становится опорой протяжки. Ее задний хвостовик закреплен во вспомогательном патроне.

При протягивании с сопровождением протяжки станок мод. 7Б56 работает в режиме полного полуцикла. Взаимодействие рассмотренных механизмов станка при этом отражено в табл. 21. При работе в режиме простого полуцикла исключаются из работы механизмы, расположенные в приставной станине. Последовательность действий при этом сохраняется полностью. Режим простого полуцикла применяется обычно при работе мелкими протяжками, например, шпоночными.

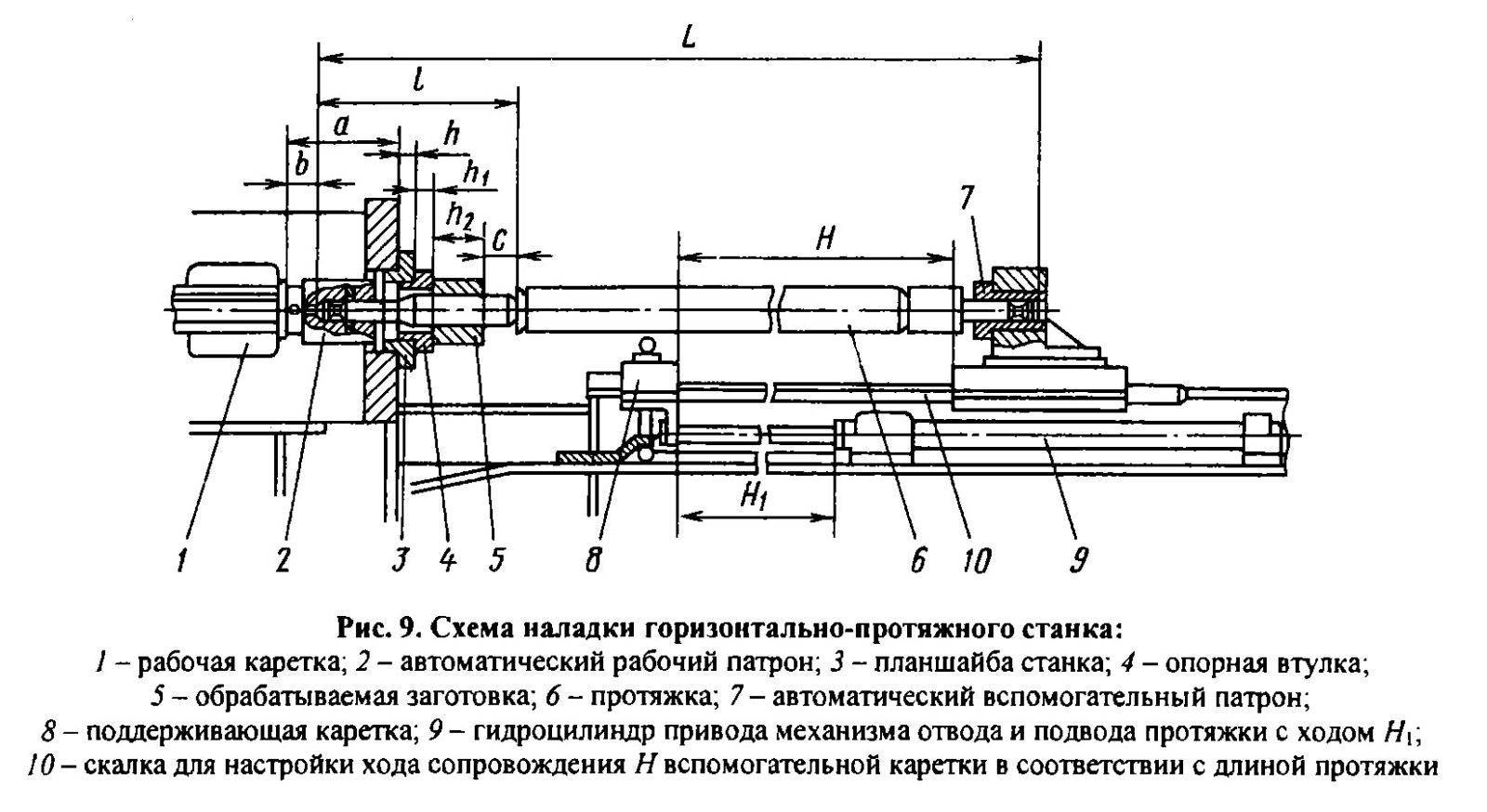

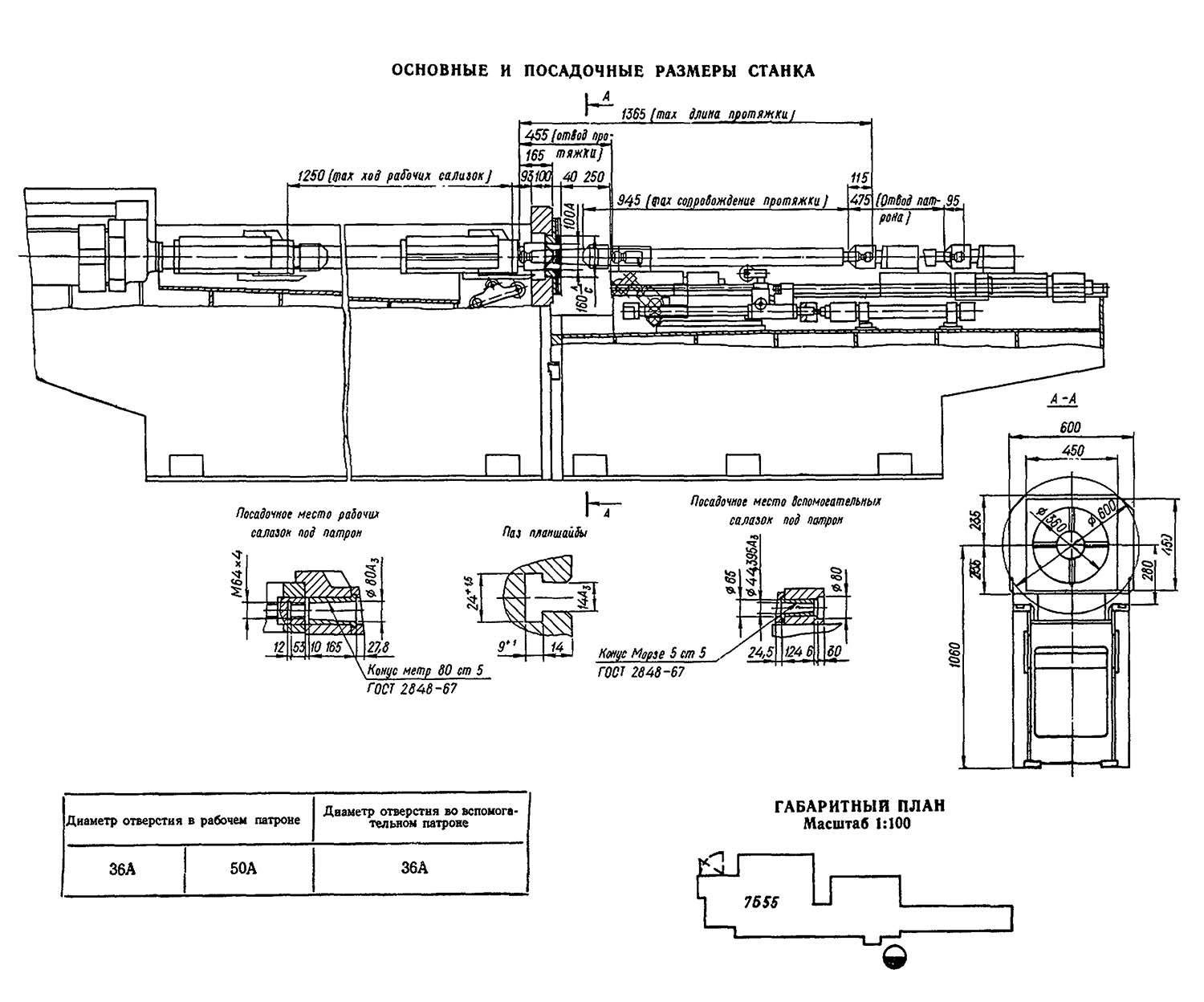

Наладочные размеры, определяющие возможности станка с точки зрения длины протяжки и длины, на которой обеспечивается сопровождение инструмента приведены на рис. 68.

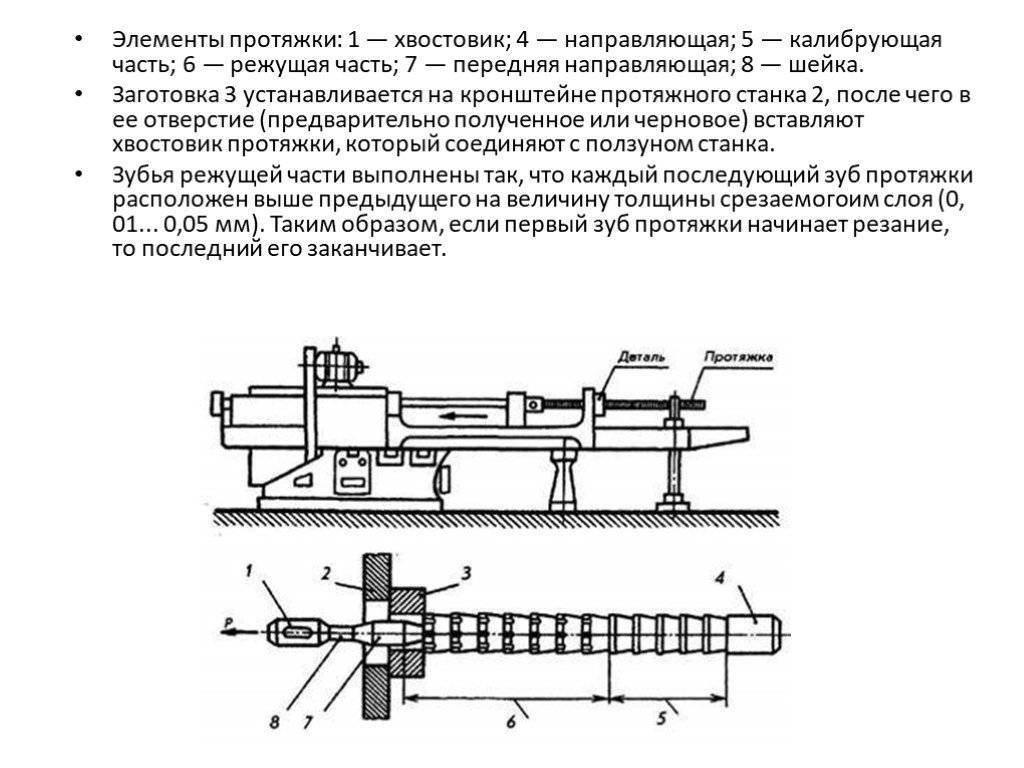

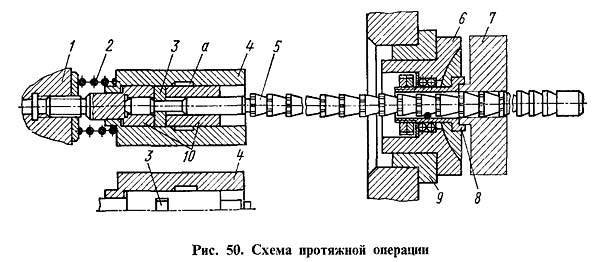

7Б55 Схема протяжной операции

Схема протяжной операции горизонтального станка 7Б55

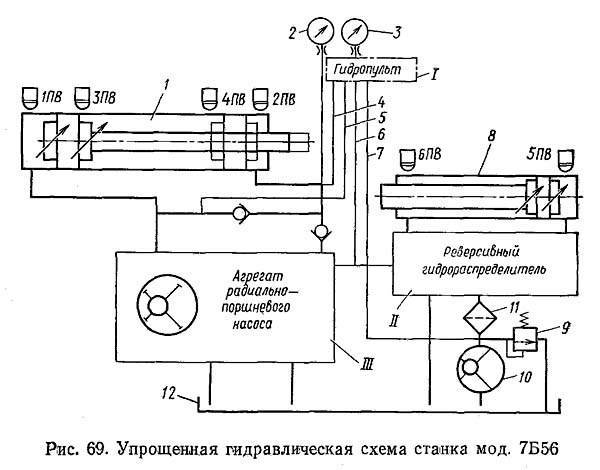

Движение протяжки осуществляется с помощью гидропривода, имеющего два насоса. Один из них производительностью 200 л/мин служит для подачи масла в основной (рабочий) гидроцилиндр, другой – производительностью 25 л/мин – подает масло во вспомогательный гидроцилиндр. Гидропривод позволяет осуществлять три цикла работы: полный цикл, простой цикл и наладочный. Работу на полном цикле производят длинными протяжками (1200-1300 мм) с задним хвостовиком. Протяжку устанавливают хвостовиком во вспомогательный патрон, получающий движение от штока вспомогательного цилиндра. Протяжка перемещается, поддерживаемая роликом, к рабочему патрону. Патрон захватывает передний хвостовик протяжки» перемещает ее вместе со вспомогательным патроном до его раскрытия от копира, осуществяет рабочий и обратный хода, после которых вспомогательный патрон захватывает задний хвостовик протяжки и отводит ее в исходное положение.

Простой цикл применяют при использовании коротких протяжек. В этом случае протяжку закрепляют вручную в патроне, смонтированном на салазках, получающих горизонтальное перемещение от основного гидроцилиндра по направляющим станины. Перемещения вспомогательных салазок при этом цикле не происходит.

Наладочный режим используют при настройке станка. Этот режим включает необходимые для подготовки процесса протягивания движения инструмента.

Станок работает как полуавтомат, но при оснащении его автоматизированными приспособлениями для подачи и съема деталей может работать в автоматическом цикле и может быть встроен в автоматические линии. Применяется станок в крупносерийном и массовом производстве, а с учетом простой переналадки его можно использовать и в единичном и мелкосерийном производстве.

Одна из схем протягивания показана на рис. 50. Хвостовик протяжки 5 пропускают через отверстие обрабатываемой детали 7 и втулку 8 приспособления 6, установленного в опорной плите 9.

Левый конец протяжки закрепляют в автоматическом патроне, состоящем из корпуса 4, специальной втулки 10 с внутренним диаметром, соответствующим протяжке, и двух сухарей 3. В показанном положении пружина 2, распирая деталь 1, связанную со штоком силового цилиндра, и корпус 4, сдвигает сухари 3, вследствие чего последние захватывают хвостовик протяжки.

Когда протяжка перемещается влево, происходит обработка отверстия. Во время холостого хода протяжка возвращается в исходное положение.

Корпус 4, подойдя к приспособлению 6, упирается в него и останавливается.

Шток поршня и муфта 1, продолжая движение и сжимая пружину 2, сдвигают втулку 10 вправо, сухари 3 попадают в выточку а, и движение прекращается. Теперь хвостовик протяжки можно свободно вытащить из отверстия втулки 10, вставить в следующую деталь и, установив снова, начинать обработку.

Станок работает с полным и простым циклом. При полном цикле прямого хода осуществляется подвод протяжки, замедленный рабочий ход, настроенный рабочий ход — замедленный рабочий ход при работе калибрующих зубьев и стоп. При обратном ходе осуществляется замедленный ход и отвод протяжки. Простой цикл отличается от полного отсутствием подвода и отвода протяжки.

Полный цикл станка предусматривает:

- быстрый подвод протяжки к рабочему патрону и захват ее

- замедленный ход с большей скоростью (которая обеспечивает полное использование мощности привода)

- замедленный рабочий ход (для получения требуемой шероховатости при работе калибрующих зубьев протяжки)

- раскрытие вспомогательного патрона и вывод протяжки из детали

- остановка станка для выгрузки детали

- обратный ход рабочих салазок после повторного нажатия кнопки «Пуск цикла»

- захват заготовки вспомогательным патроном в начале обратного хода

- замедление скорости в конце обратного хода и раскрытие рабочего патрона

- отвод протяжки вспомогательными салазками

- останов

Возможен неполный цикл без подвода и отвода протяжки, когда вспомогательные узлы не действуют.

Во избежание провисания свободного конца протяжки, когда она закреплена только в одном из патронов, предусмотрены поддерживающие ролики, которые могут быть отведены.

Техника обработки деталей

Описание процесса проведения обработки на протяжных станках заключается в следующем: деталь, которая подлежит обработке, закрепляется на стандартную планшайбу рабочего стола с соблюдением всех мер безопасности. Через отверстие этой детали пропускается протяжное приспособление, которое фиксируется непосредственно в тяговом патроне. После включения пусковой кнопки во внутрь цилиндра осуществляется подача масла, которое давит на шток, заставляя перемещаться протяжной элемент.

В то время, когда движущаяся каретка своим упорным элементом наедет на специальный упор для перестановки — произойдет срабатывание концевого выключателя, вследствие чего осуществится остановка рабочего хода каретки. На следующем этапе эксплуатации произойдет включение ее движения в противоположном направлении.

На завершающем этапе происходит задействование оператором кнопки включения холостого хода протяжки, после чего она вернется в свое исходное положение и на этом рабочий цикл аппарата будет считаться законченным.

Современный горизонтально-протяжной станок

Непосредственно от модели протяжного станка зависят и варианты фиксации элемента протяжки в патроне, которые могут быть не только обычными и быстросъемными, но и полностью автоматическими.

Благодаря тому, что на хвостовике корпуса станка имеется специальная резьба — происходит соединение патрона с рабочей кареткой.

Особенности эксплуатации

От обслуживающего персонала требуется размещение заготовки в рабочей нише оборудования. Далее, после запуска, начинается непосредственный процесс обработки. Ключевой особенностью функционирования таких станков является тот факт, что рабочие элементы в виде протяжек не удаляют стружку сразу после обрезки, а выталкивают ее только после окончательного выхода из тела заготовки. Поэтому спектр задач оператора расширяется еще и за счет необходимости отслеживания, насколько корректно выполняется механическая обработка. На протяжных станках вертикального типа риски отклонений и некорректных линий реза не так высоки, поскольку исключается перегиб длинной заготовки из-за собственного веса.

Вертикальная протяжка

Рабочий принцип вертикально протяжного станка для внутреннего протягивания построен на том, что основное движение выполняется прямолинейно в вертикальном направлении режущим элементом станка В то время, как заготовка будущей детали остается неподвижной. Кроме того, во время использования на подобных аппаратах метода винтового протягивания, являющегося одним из видов внутренней протяжки, как самой заготовке, так и элементу, производящему резку, придается еще и дополнительное вращение.

Вертикальный протяжной станок

Вертикальный протяжной станок внутреннего протягивания обладает фактически аналогичным правилом работы, как и горизонтальный, но с определенными преимуществами, к которым можно отнести следующее:

- во время эксплуатации у станков аналогичного класса как таковой отсутствует вероятность провисания и искревления оси протяжного элемента;

- на станок аналогичного класса не составляет большого труда установить дополнительные протяжки в случае проведения модернизации;

- протяжной станок вертикальный занимает относительно маленькую площадь для работы. Это связано с тем, что весь его цикл работы происходит строго в вертикальном направлении.

- Станки с вертикальной протяжкой не только занимают меньше полезной площади во время эксплуатации, но и намного удобнее, чем их горизонтальные «коллеги». Станки такого типа очень часто используются на производстве, где выполняется глобальная обработка деталей легкой и средней тяжести.

Схема наладки вертикально-протяжного станка

Вертикально-протяжные станки также бывают как наружного, так и внутреннего типа протягивания. Все такие варианты следующими критериями:

- тяговая сила, все зависит от модели станка, может составлять от 50 до 200 кН;

- предельно самая большая величина, на которую двигается рабочая каретка, находится в пределах от 60 до 160 сантиметров;

- скорость движения протяжки во время рабочего цикла может варьировать в границах от 0,5 до 14 метров за минуту.

Необходимо сказать, что и вертикальные и горизонтальные протяжные станки применяют в собственном процессе полуавтоматический рабочий принцип. В виде исключения могут быть лишь протяжные станки с программным обеспечением, весь процесс изготовления которых максимально упрощен и имеет наиболее большую скорость.

Дополнительным признаком, отличающим один от одного станки для обработки металла, считается кол-во имеющихся рабочих кареток, так как есть станки не только с одной, но и с несколькими.К следующему характерному признаку относится позиция. Самый простой считается одно позиционная конструкция, однако самыми эффективными являются станки с имеющимся многопозиционным рабочим принципом, так как они содержат в собственной технологичной оснастке фабричные устройства столов с поворотной системой.

Шлифовальная бабка

Шлифовальная бабка расположена на станине. На шлифовальной бабке установлен шлифовальный круг, вращающийся от специального электропривода. Головки шпинделя на плоскошлифовальных станках установлены в отверстия в колоннах. Основная задача этого узла — обеспечить работу шпинделя с шлифовальным кругом с учётом следующих характеристик:

- высокая точность вращения — минимальное биение на переднем конце шпинделя в радиальном и осевом направлениях;

- жёсткость — правильное расположения шпинделя под действием центростремительной силы и силы сопротивления;

- виброустойчивость — способность гасить вибрации при металлообработке;

- долговечность — длительное поддержание точности вращения;

- минимальные нагрев и температурные деформации;

- быстрая и надёжная фиксация инструмента.

При увеличение мощности привода шлифовального круга особое внимание уделяется жёсткости шпинделя в сборе и конструкции стыков узлов станины. Вращение шлифовальных кругов на плоскошлифовальных станках осуществляется от встроенного электродвигателя. Шпиндель плоскошлифовальных станков KAMIOKA снабжён лабиринтом для предотвращения попадания влаги и смазки внутрь шпинделя

Шпиндели станков L&W оснащены высокоточными радиально-упорными подшипниками P4, обеспечивающими точность до 2 микрон. Также применяется конструкция картриджа, которая полностью герметична и смазана для обеспечения высокой прочности и точности. Конструкция патрона также делает его герметичным и постоянно смазанным

Шпиндель плоскошлифовальных станков KAMIOKA снабжён лабиринтом для предотвращения попадания влаги и смазки внутрь шпинделя. Шпиндели станков L&W оснащены высокоточными радиально-упорными подшипниками P4, обеспечивающими точность до 2 микрон. Также применяется конструкция картриджа, которая полностью герметична и смазана для обеспечения высокой прочности и точности. Конструкция патрона также делает его герметичным и постоянно смазанным.