Геометрические параметры и размеры инструмента

Конструкция любого канавочного резца характеризуется его геометрическими параметрами.

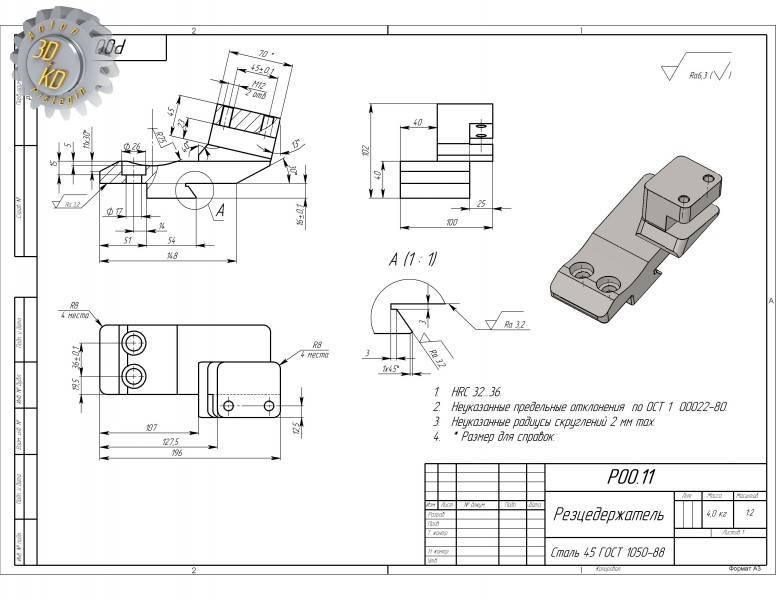

- Геометрия корпуса или державки: L – длина тела, B и H – размеры сторон поперечного сечения.

- Форма рабочей режущей пластины: l – длина рабочей части резца, b – высота тела пластины, S – толщина.

- Расположение режущего элемента в корпусе. Гнездо под пластину может занимать всю ширину корпуса или один из углов. В последнем случае ширина гнезда обозначается литерой n. Пластина может быть посажена в гнездо под некоторым углом к корпусу.

Клинок для резания заготовки также имеет свои параметры, выраженные в углах.

- «Гамма» отображает угол передней заточки – это главный элемент режущей кромки.

- «Альфа» – задний главный угол заточки.

- «Альфа» с индексом 1 – задний угол вспомогательного назначения.

- «Лямбда» – угол, под которым режущая кромка имеет наклон.

- «Фи» – угол главного назначения, расположенный в плане.

- «Фи» с индексом 1 – угол вспомогательного назначения, расположенный в плане.

Условное деление державок для резцов

Державки токарные разделяются по нескольким параметрам. По типу исполнения держатели бывают:

- со сменными блоками;

- с осью вращения.

По расположению оси последние модели разделяются на:

- горизонтальные (вдоль шпинделя);

- вертикальные (под углом 90° к шпинделю).

По способу изменения позиции:

- механические;

- электромеханические;

- гидравлические;

- с сервоприводом.

По количеству мест для установки резцов:

- двухпозиционные, позволяющие одновременно зафиксировать пару резцов;

- четырехпозиционные, допускающие одновременную установку четырех единиц режущих приспособлений на станке.

Крепление инструмента в резцедержателе может осуществляться несколькими способами:

- посредством клинового блока;

- VDI – крепление одним клиновым болтом с края диска держателя;

- ВМТ – фиксация в отверстии на удаленном диаметре диска.

Кроме того, по типу конструкции резцедержатели разделяются на:

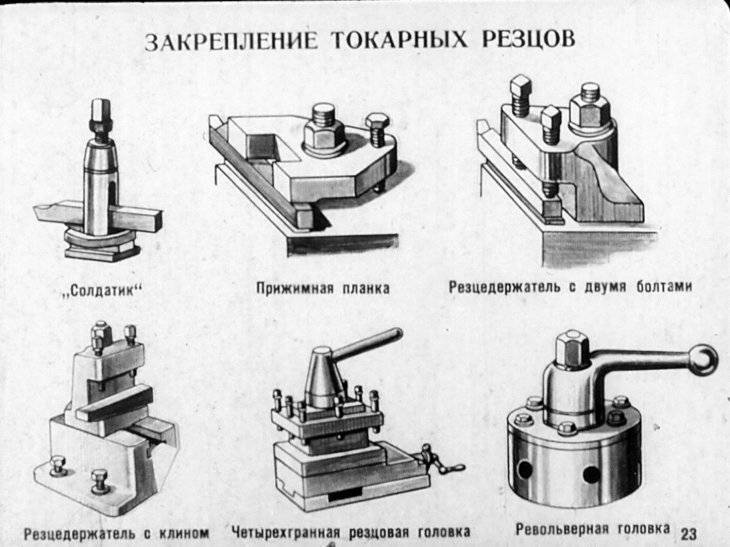

- простые («солдатиком»);

- поворотные;

- быстросменные кассетные резцедержатели;

- универсальные переходники.

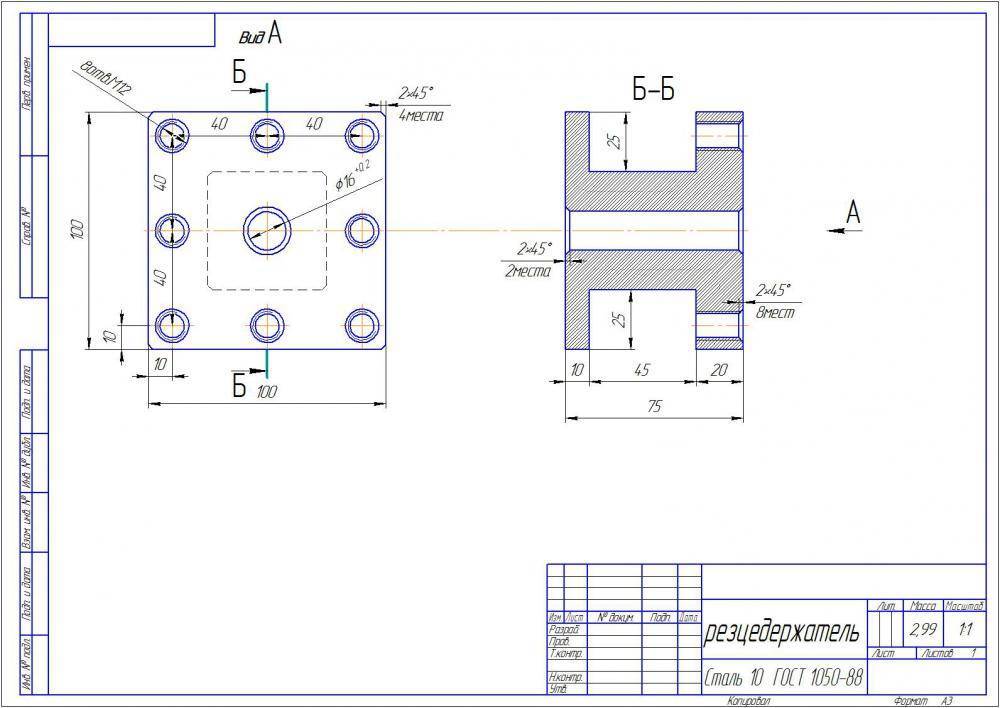

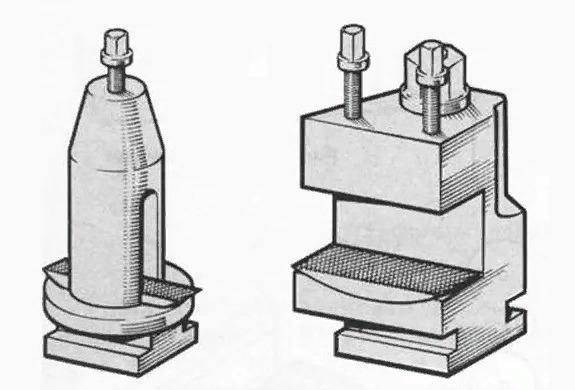

Простой резцедержатель

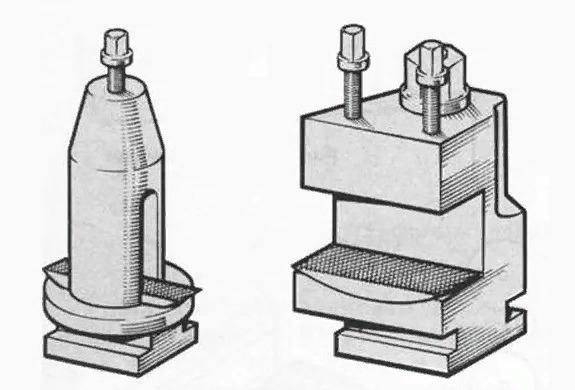

Резцедержатели на токарный станок обычной конструкции «солдатиком» оснащены специальной прокладкой сферической формы, позволяющей оперативно поставить требуемый резец. Угол резания и высотное расположение изменяются разворотом прокладки. Инструмент в резцедержателе закрепляется посредством одного болта.

При работе со станком с резцедержателем такого типа следует избегать чрезмерного зажатия болта, так как велика вероятность срыва резьбы. Для ремонта державки достаточно заменить болт, расточить отверстия под другой размер либо установить в образовавшийся зазор втулки с внутренней резьбой.

Для увеличения прочности болты изготавливаются из высокопрочной стали, цементируются на глубину 0,6–0,8 и закаливаются. В итоге болт соответствует марке твердости 50–60 HRС, устойчив к разрыву.

Резцедержатели конструкции «солдатиком» часто ставились на станки советского производства. Сейчас они перенесены в разряд устаревших и устанавливаются на модели легких станков. В таких резцедержателях крепится единственный инструмент, требующий периодической смены.

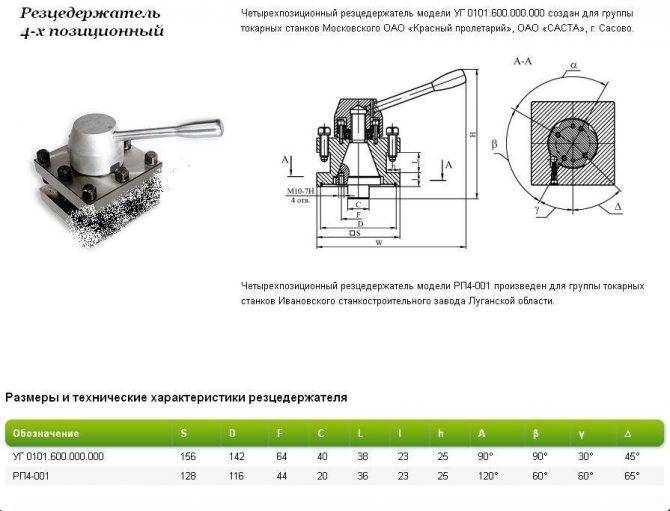

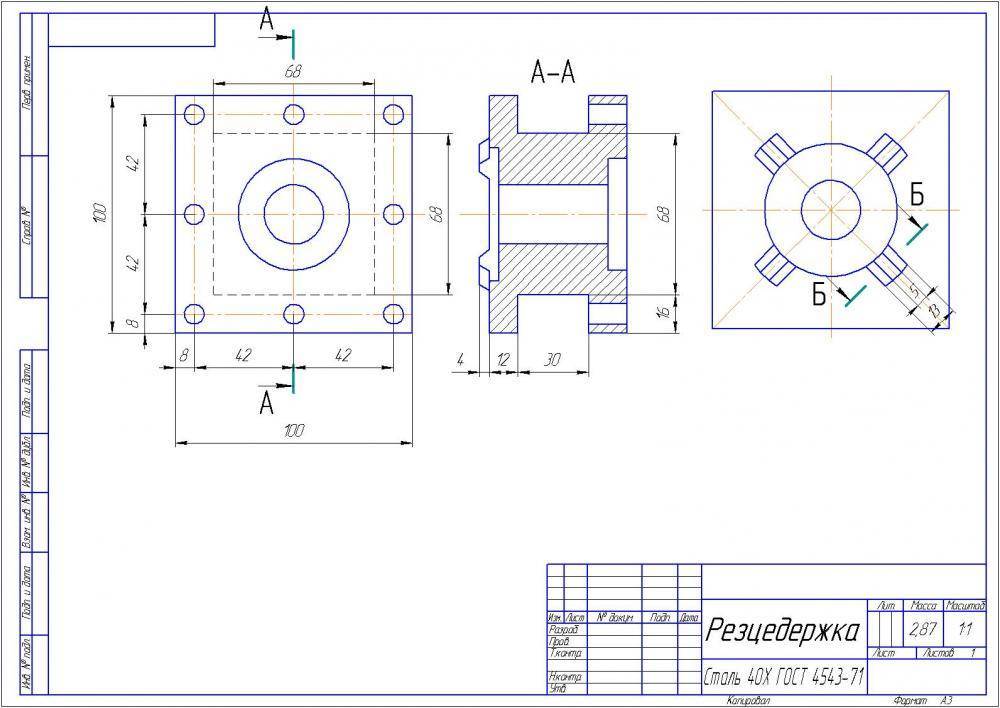

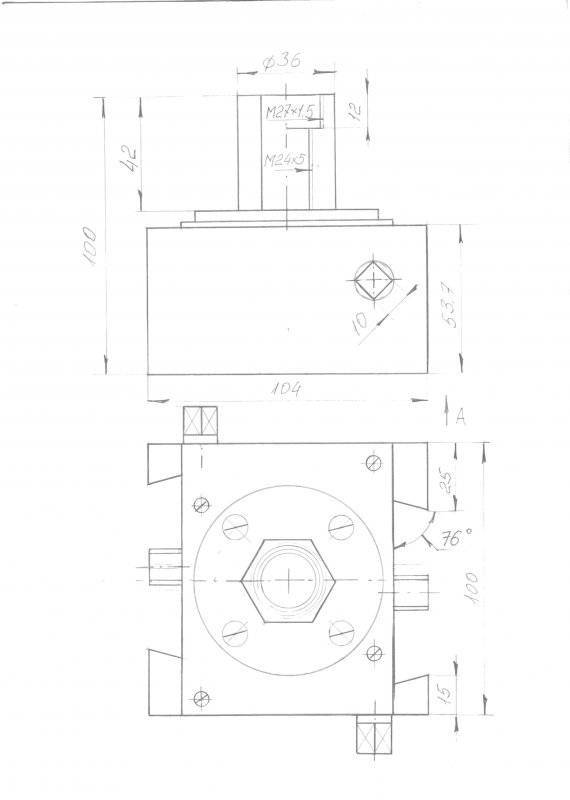

Поворотные

Наиболее распространены в токарных станках резцедержатели, позволяющие разместить сразу 4 резца. Станок заранее подготовлен к выполнению нескольких следующих одна за другой работ без необходимости замены резца. Максимальный эффект от установки поворотного резцедержателя в станок получается при необходимости обработки деталей сложных геометрических форм. Резцедержатели подобной конструкции внешним видом походят на револьвер. Основная деталь – диск с проделанными насквозь отверстиями, находящимися друг от друга на одинаковом удалении. В отверстиях размещены втулки с разрезом, в которых фиксируются резцы станка. Благодаря применению втулок резцы устанавливаются без прокладок – замена режущего инструмента производится быстро. Резцедержатели обладают пружинными устройствами, позволяющими растачивать отверстия на большую глубину, нарезать внутреннюю резьбу и применять станок для иных работ, требующих высокой точности.

В выпускающихся сейчас станках также устанавливаются поворотные резцедержатели, несущие до 12 резцов. Они особенно эффективны на станках с ЧПУ, производительность которых значительно увеличивается. Быстрая фиксация инструмента и повышенная надежность обеспечивается электромеханическим приводом.

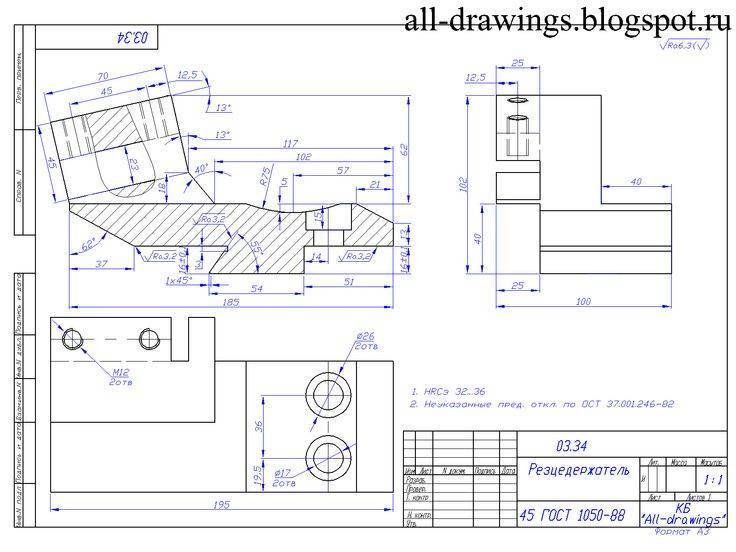

Быстросменный резцедержатель

Если станок используется дома для небольших объемов различных работ, резцы требуется часто менять. Для минимальных трудовых и временных потерь рекомендуется установить быстросменный резцедержатель со сменяемыми кассетами. Держатели закрепляются таким образом: в верхнюю часть суппорта вкручивается ось, служащая в качестве фиксатора резцедержателя. Сверху держатель прижимается гайкой. В комплекте к таким устройствам идет пластина, позволяющая при необходимости поднять резец повыше.

Крепление кассеты осуществляется посредством клиновой планки.

Универсальный переходник

Держатели резцов универсального типа (переходники) позволяют поставить на станок инструмент с большими размерами, чем предусмотренный конструкцией. При использовании малогабаритных станков иногда возникает необходимость в работе с крупными резцами. Имеющийся на станке держатель не позволяет разместить инструмент с иными размерами, из-за чего крупные резцы приходится стачивать. Чтобы избежать расточки, на станок устанавливается специальный резцедержатель-переходник, позволяющий работать с инструментом различных размеров.

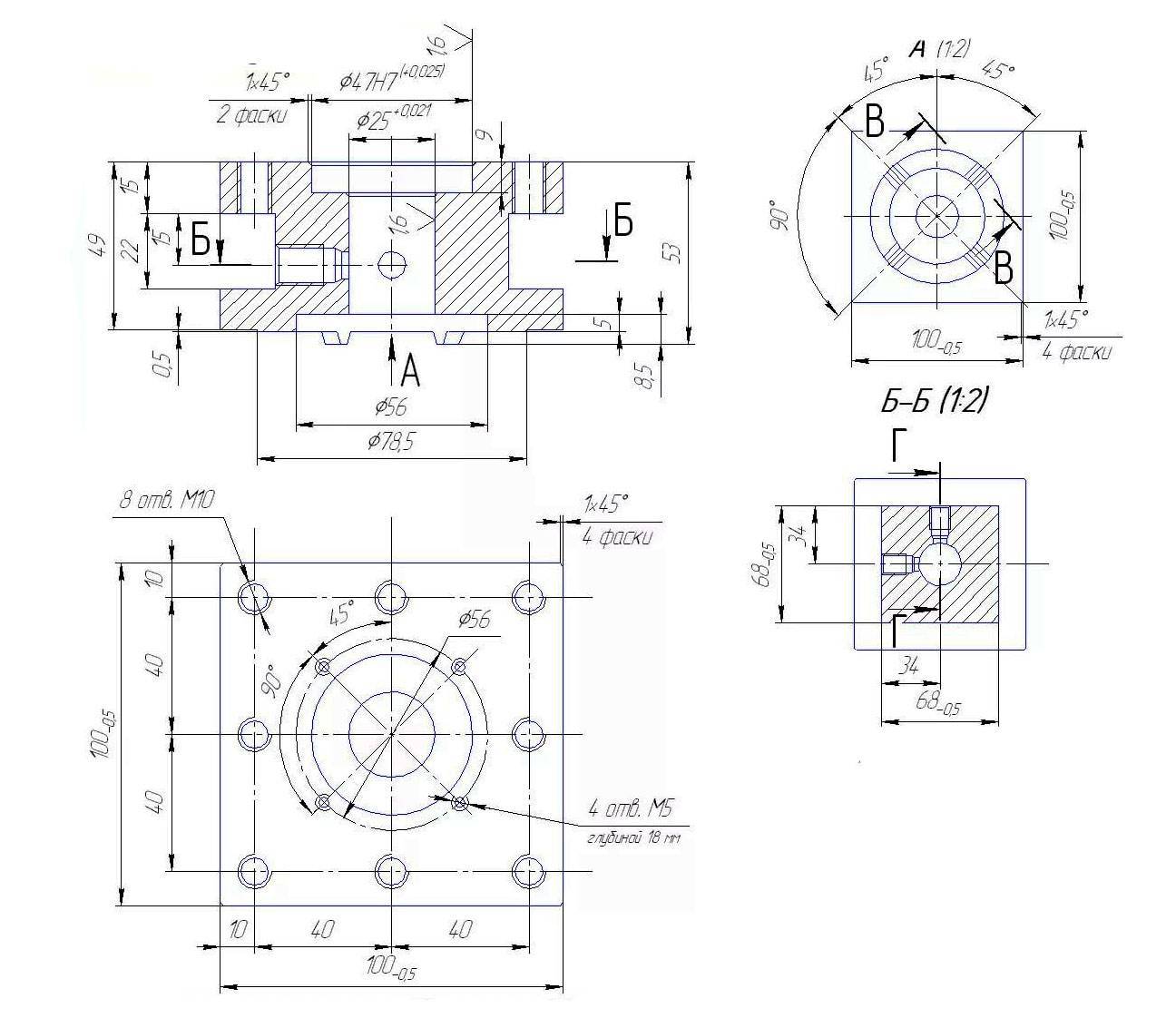

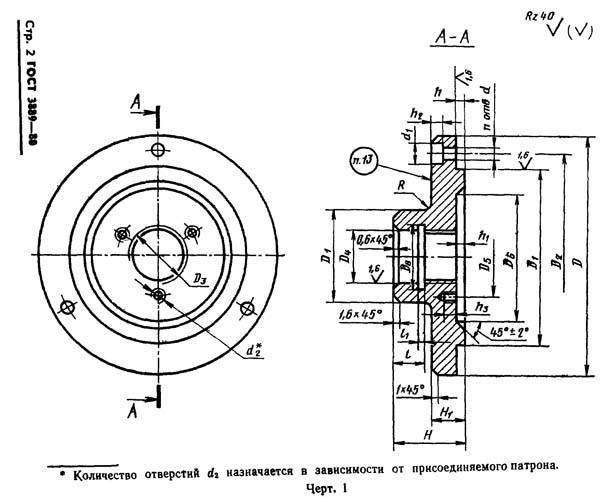

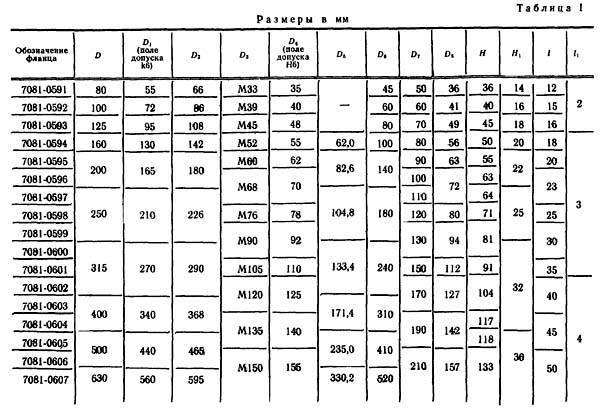

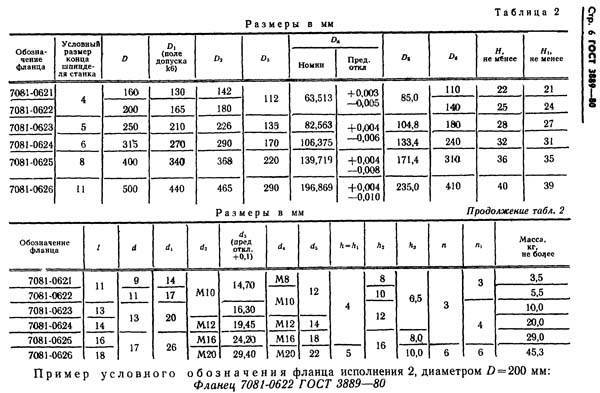

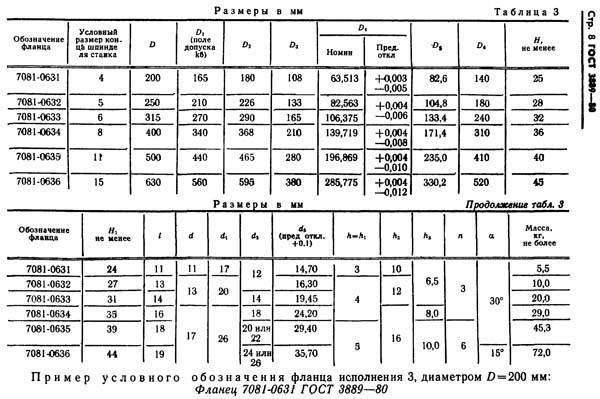

Фланцы промежуточные к самоцентрирующим патронам ГОСТ 3889-80

Настоящий стандарт распространяется на промежуточные фланцы, предназначенные для установки на концы шпинделей металлорежущих станков самоцентрирующих патронов общего назначения.

Промежуточные фланцы (их называют еще План-шайбы) необходим для центрирования и крепления патронов с центрирующим пояском (ГОСТ 2675 тип 1) на любой из 4-х типов концов шпинделей токарных станков.

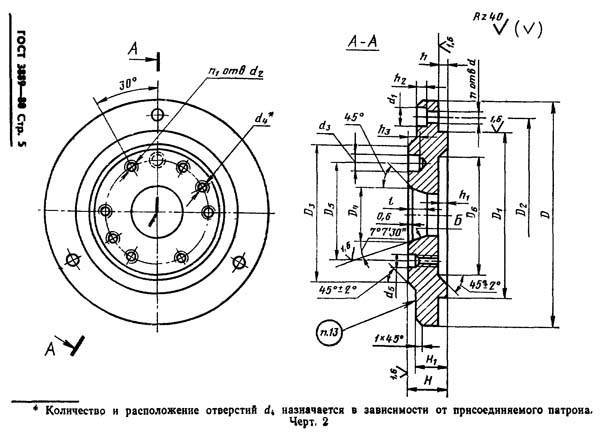

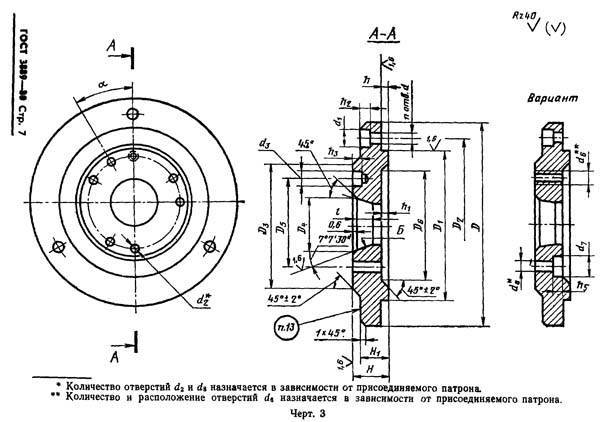

ГОСТ 3889-80 (DIN 6350) Фланцы должны изготавливаться исполнений:

- Исполнение 1 – устанавливаемое на резьбовые концы шпинделей по ГОСТ 16868;

- Исполнение 2 – устанавливаемое на фланцевые концы шпинделей по ГОСТ 12593 под поворотную шайбу;

- Исполнение 3 – устанавливаемое на фланцевые концы шпинделей по ГОСТ 12595 исполнения 1;

- Исполнение 4 – устанавливаемое на фланцевые концы шпинделей по ГОСТ 12595 исполнения 3.

ГОСТ 3889 Исполнение 1. Фланцы промежуточные на резьбовые концы шпинделей

ГОСТ 3889 Фланцы промежуточные на резьбовые концы шпинделей

ГОСТ 3889 Фланцы промежуточные на резьбовые концы шпинделей

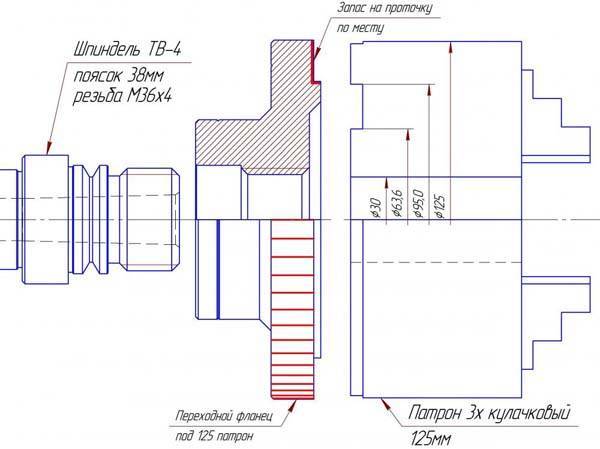

Для того, чтобы на переднем конце шпинделя закрепить токарный патрон, необходимо изготовить или приобрести промежуточный (переходной) фланец, который еще называют планшайбой.

Со стороны шпинделя промежуточный фланец должен навинчиваться на резьбу шпинделя d и очень точно надвигаться на центрирующий поясок – цилиндр диаметром Ø d1 и длиной l мм.

Со стороны токарного патрона промежуточный фланец должен иметь центрирующий поясок – ступеньку D4 для точной установки и центрирования токарного патрона на промежуточном фланце, а также иметь сквозные отверстия для крепления патрона. Очевидно, что для каждого типоразмера токарного патрона должен быть свой промежуточной фланец.

Допускается устанавливать на промежуточном фланце исполнения 1 запорное устройство против самоотвинчивания.

Процесс установки токарного патрона состоит из следующих этапов:

- Промежуточный фланец навинчивается на резьбу шпинделя до упора. Отверстие во фланце должно плотно садиться на поясок шпинделя

- Закручиваются винты запорного устройства против самоотвинчивания

- Проверяется биение центрирующего пояска на фланце (D1) и опорной торцевой поверхности со стороны патрона

- На центрирующий поясок (D1) устанавливается патрон и крепится болтами

- Проверяется радиальное и торцевое биение патрона

Пример: фланец промежуточный к токарному станку ТВ-4

Фланец промежуточный к токарному станку ТВ-4

Пример условного обозначения фланца исполнения 1, диаметром 100 мм:

Фланец 7081-0592 ГОСТ 3889-80

Пример условного обозначения фланца исполнения 1, диаметром 125 мм:

Фланец 7081-0593 ГОСТ 3889-80

Фланец промежуточный к токарному станку с резьбовым концом шпинделя

Фланец промежуточный к токарному станку с резьбовым концом шпинделя

ГОСТ 3889-80 Фланцы промежуточные под поворотную шайбу

ГОСТ 3889-80 Фланцы промежуточные под поворотную шайбу

ГОСТ 3889-80 Фланцы промежуточные к концам шпинделей типа А. Исполнение 1

ГОСТ 3889-80 Фланцы промежуточные к концам шпинделей типа А. Исполнение 1

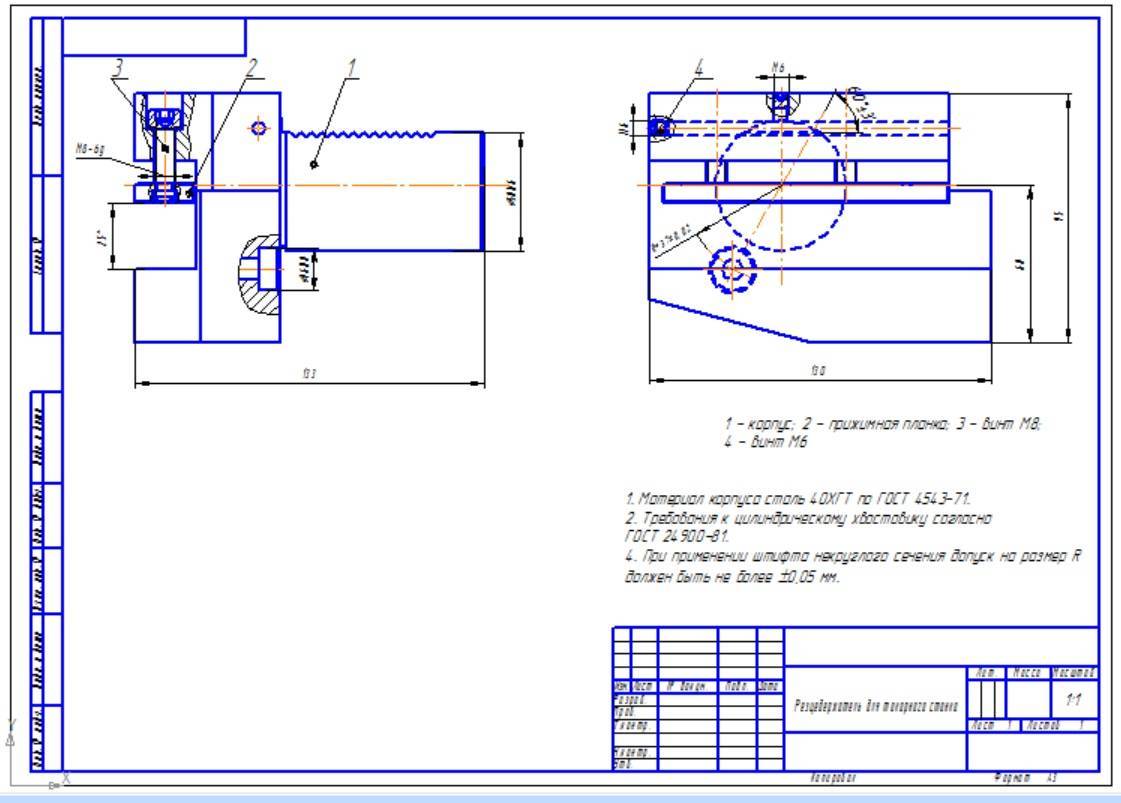

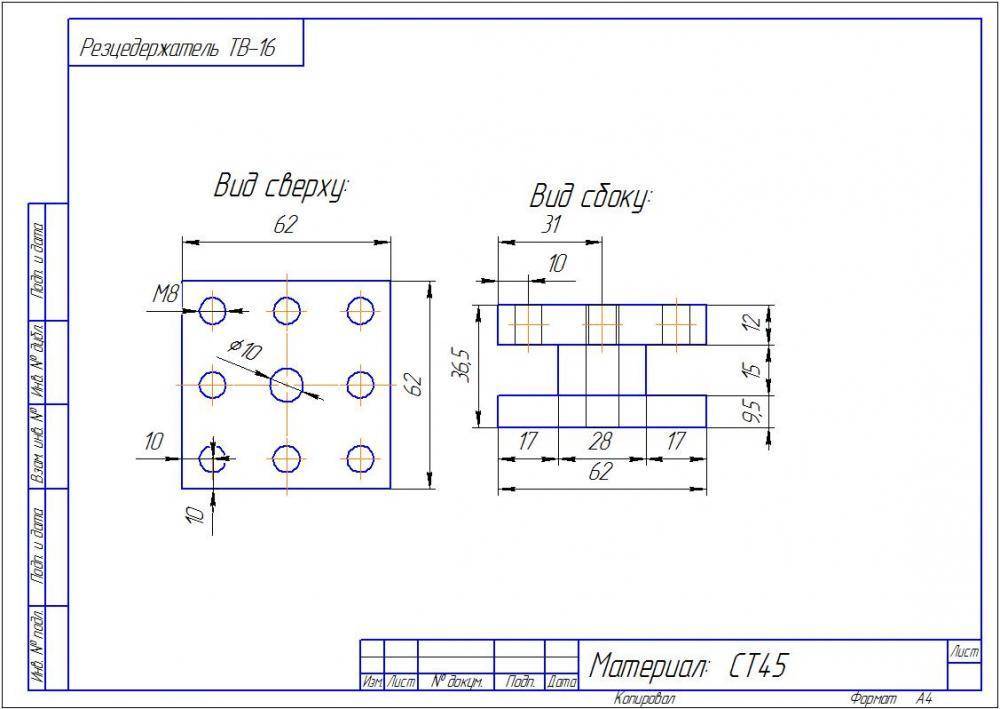

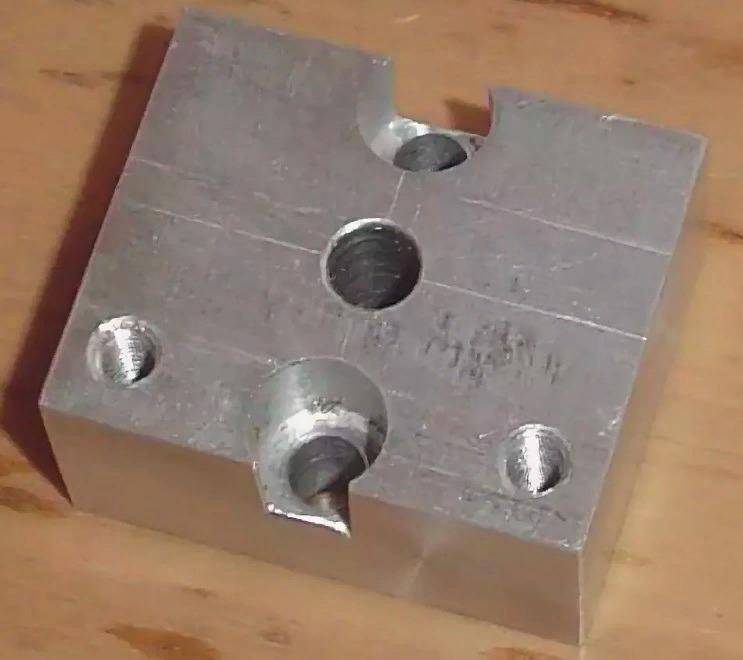

Быстросменный резцедержатель. Делаем дополнительную кассету.

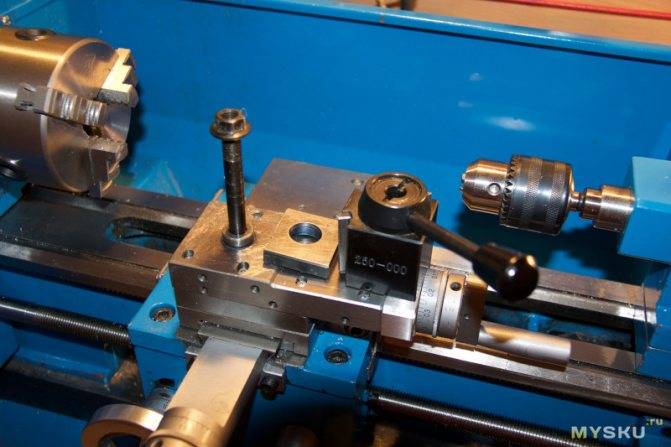

В одном из предыдущих обзоров зоркие читатели увидели на моем токарном станке быстросменный резцедержатель. Попросили его обозреть. Выполняю заявки трудящихся Для чего нужен быстросменный резцедержатель? Из названия очевидно, что для быстрой смены резцов. Зачем нужна быстрая смена резцов? В токарном деле используется несколько десятков различных резцов: проходные, расточные, подрезные, резьбовые внутренние и наружние, канавочные, отрезные и т.д. и т.п. Какие-то чаще, какие-то реже, но используются все.

Обычный резцедержатель может удерживать одновременно до четырех резцов, что бывает достаточно для производственного процесса. Как правило, детали однотипные и точатся на потоке. Установив утром один набор резцов, до вечера можно работать только им.

При штучной работе или в условиях домашнего применения резцы постоянно нужно менять. Откручивать- закручивать винты, вынимать резец и подбирать подкладки для выставления высоты резца довольно муторно. Для этих целей и существует быстросменный резцедержатель со сменными картриджами (кассетами).

Купил я данный резцедержатель уже достаточно давно, лет 5 назад точно. Так что он прошел огонь, воду и медные трубы. Зарекомендовал себя с наилучшей стороны.

Крепится резцедержатель следующим образом: в верхний суппорт ввинчивается ось, на которую насаживается резцедержатель. Сверху он фиксируется гайкой. В комплекте шла пластина, позволяющая подкладывать ее по резцедержатель, если необходимо приподнять его повыше.

У меня на суппорте было цилиндрическое утолщение, и я расточил в пластине отверстие в диаметр утолщения.

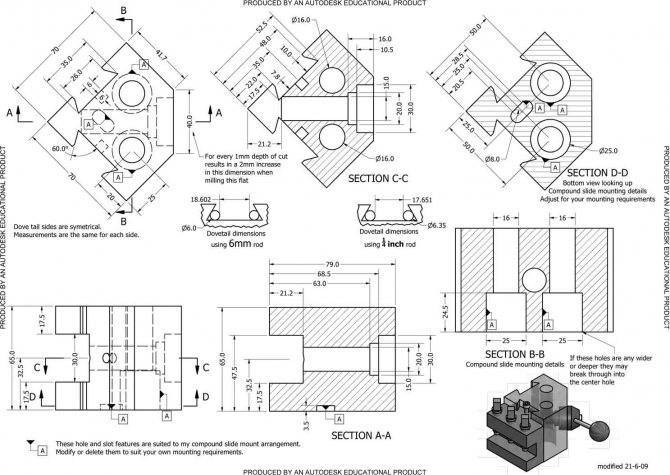

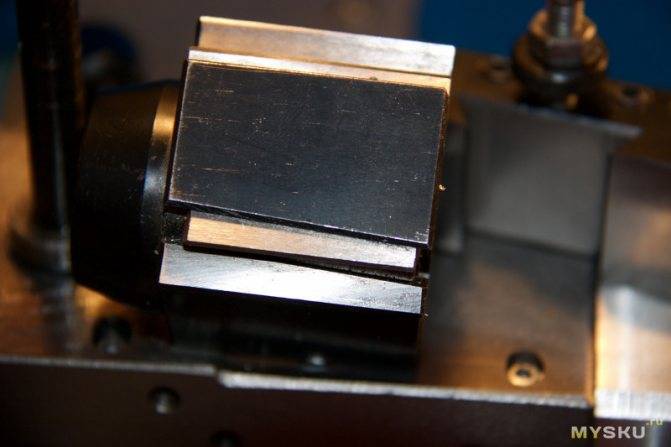

Фиксация картриджа происходит за счет подвижной клинообразной планки, которая распирает паз «ласточкиного хвоста». Фиксация просто намертво.

В комплекте идут 5 картриджей

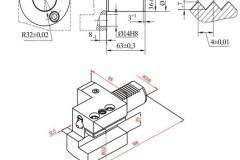

Первый под обычные прямоугольные державки. Высота паза 13 мм, глубина 8 мм. Четыре винта М6 фиксируют державку, один болт с широкой шайбой и контровой гайкой позволяет контролировать высоту картриджа и резца соответственно. Кончик резца должен быть на высоте оси шпинделя токарного станка.

Второй картридж полностью копирует первый с одним дополнением, на нижней полке крепления державки профрезерована V-образная канавка, позволяющая крепить закругленные державки резцов.

Третий картридж предназначен для крепления отрезного резца. И хотя резцы из быстрорежущей стали отживают свой век, такое решение очень удачное и востребованное. Резец можно затачивать не вынимая из картриджа. Толщина режущей пластины 1.5мм (в комплект не входит)

Четвертый и самый многофункциональный картридж совмещает в себе ролики для накатывания насечки на заготовку и место под резец. Я креплю в картридже небольшой резец для торцевания заготовок.

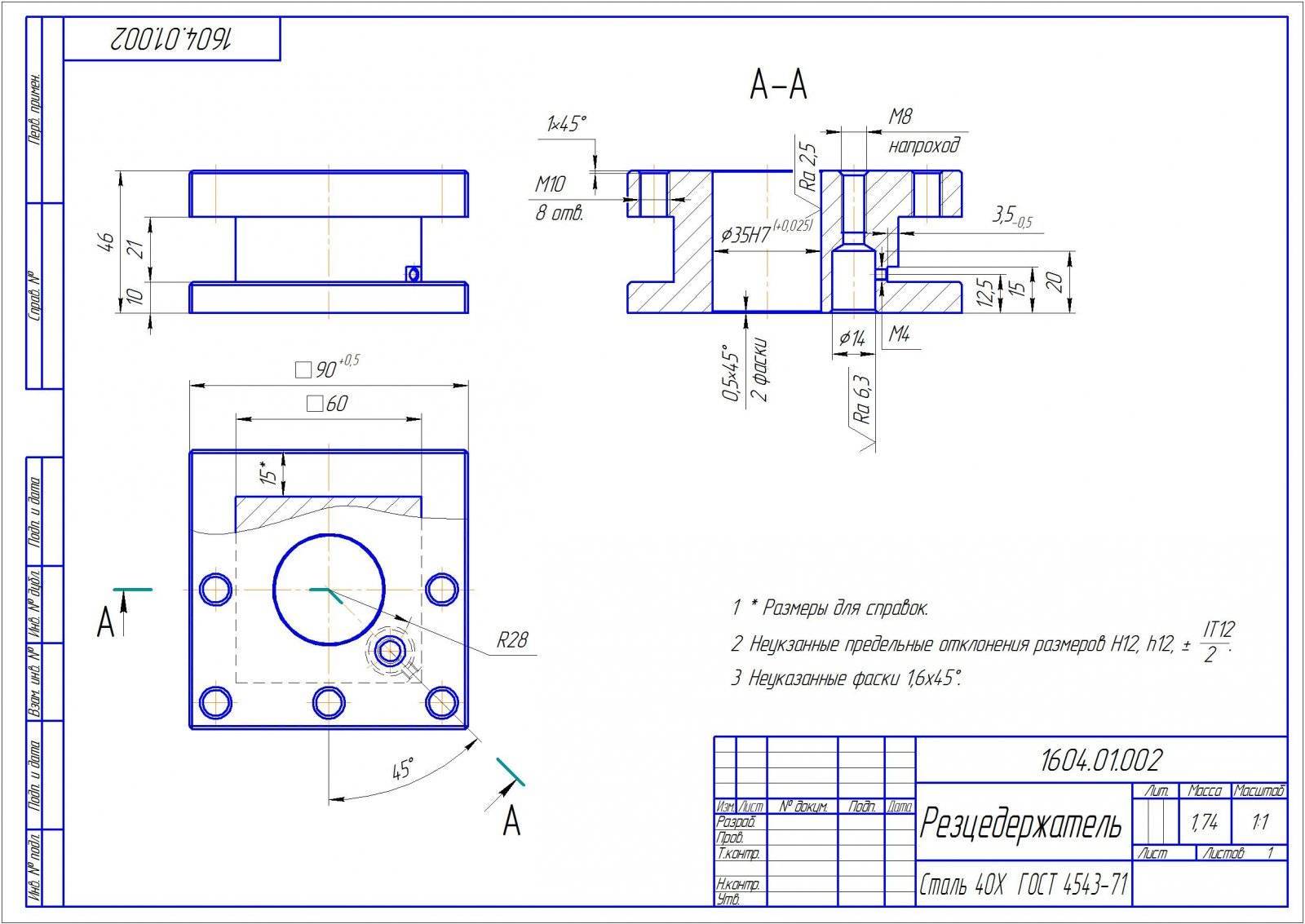

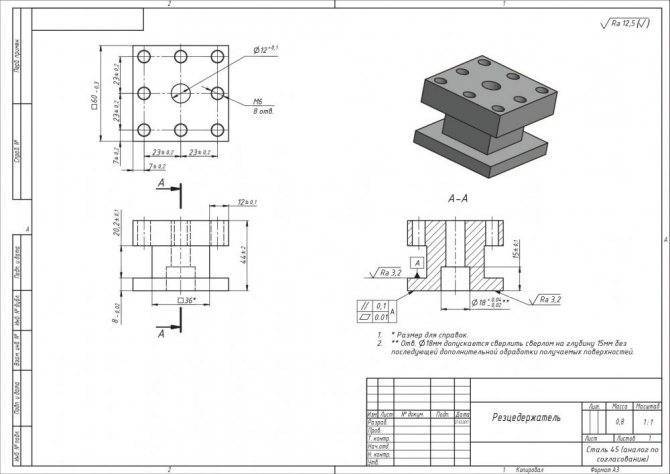

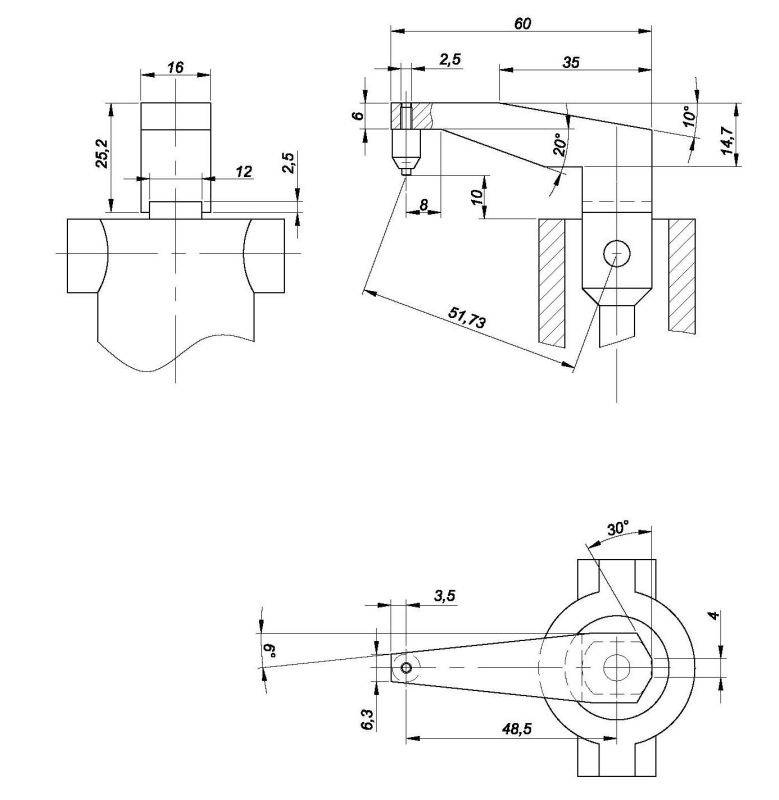

Устройство и назначение резцедержателя

Резцедержатель представляет собой зафиксированный с помощью болтового соединения отдельный узел, используемый для крепления металлообрабатывающего инструмента. Значительно упрощает работу с заготовками, позволяет максимально расточить отверстия. Резцедержателями комплектуются блоки станков, перемещающие резец.

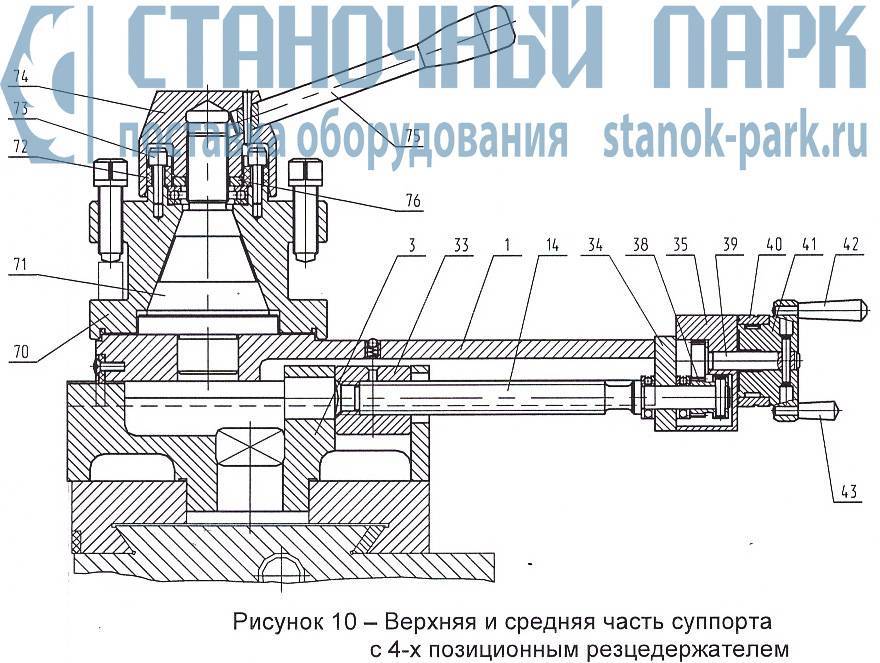

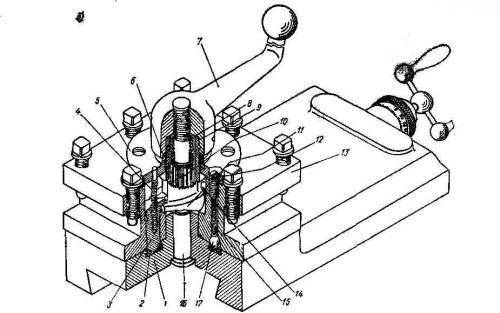

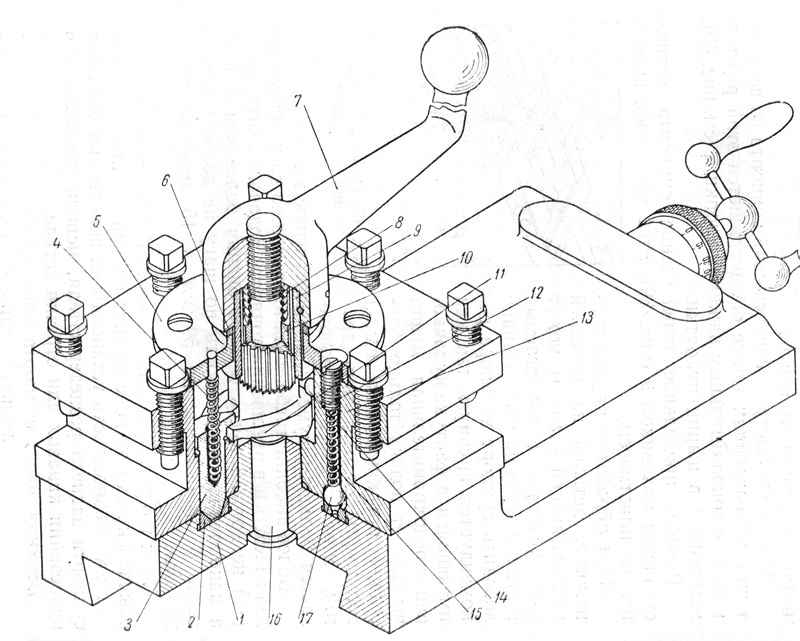

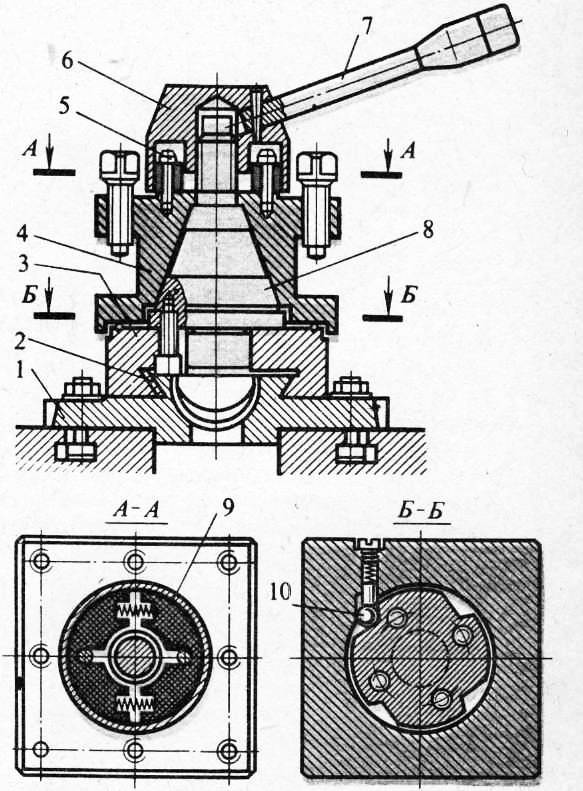

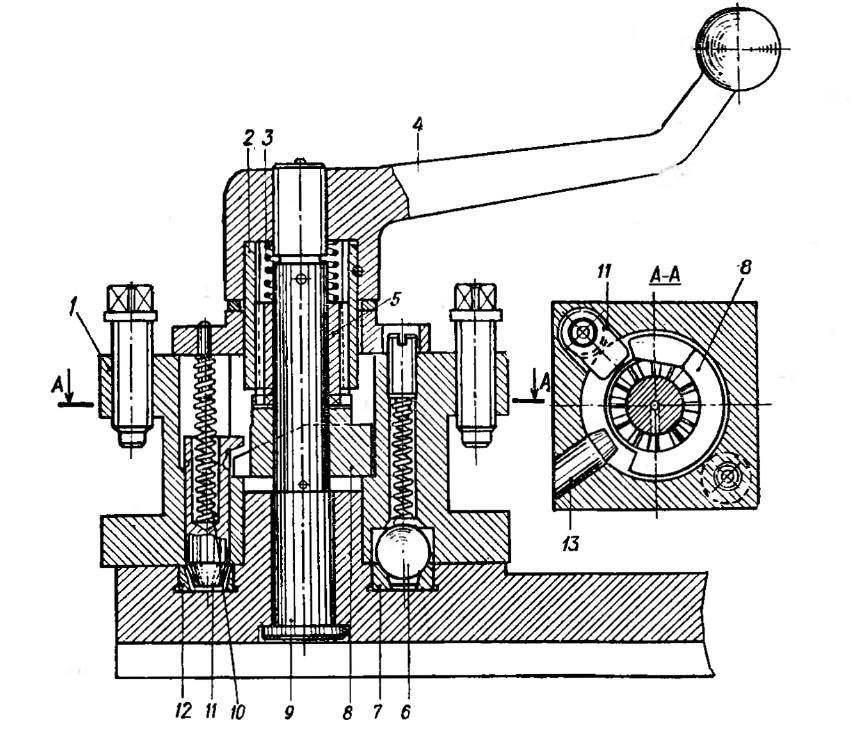

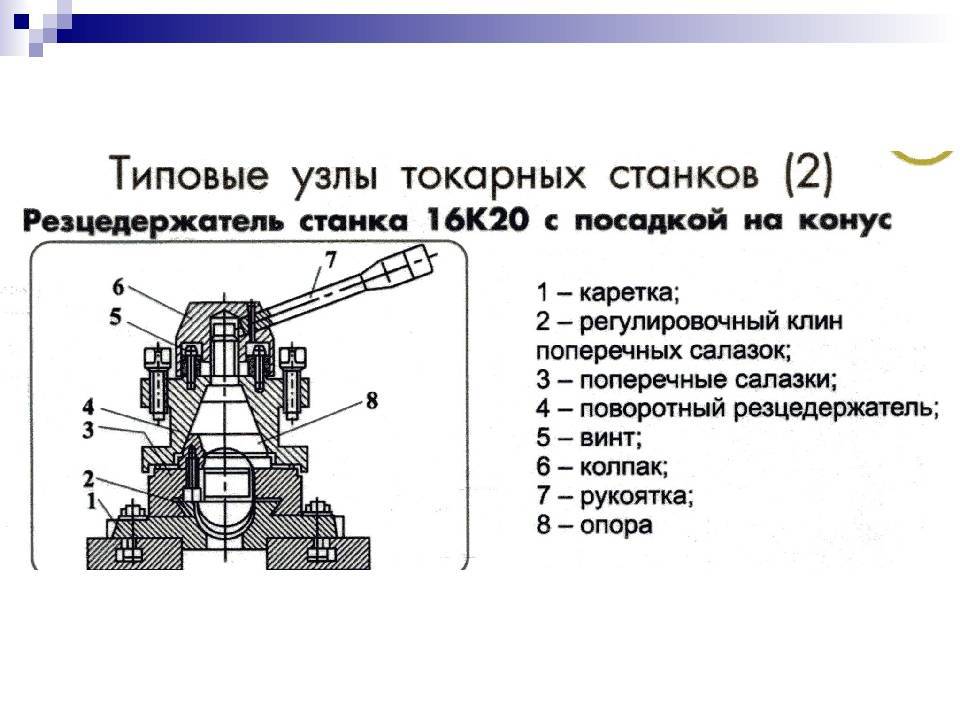

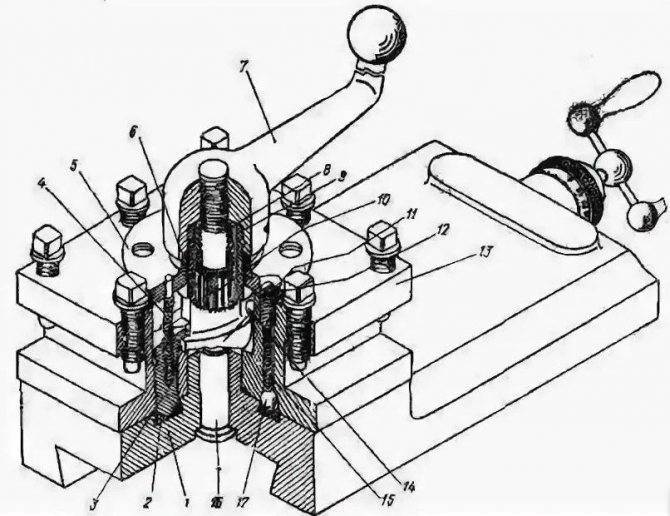

В верху суппорта 1 на центрующем бурте расположена четырехгранная головка. С одной ее стороны установлен конусообразный фиксатор 5 с пружинкой 4, с обратной – фиксатор шариковый 17 с пробкой на резьбе 12 и пружинкой 15.

К верхней части головки 13 с помощью болтов прикреплен фланец 5. На среднем пальце 16 внутри головки размещается кулак 11, имеющий торцовые зубцы, а также храповая муфта 10, прижимающаяся к торцу кулака пружинкой 8. Муфта легко перемещается по прорезям втулки 9, впрессованной в рукоять 7.

Рукоять 7 служит для высвобождения, поворота, установки и крепления головки. Высвобождение осуществляется при развороте рукояти по резьбе против часовой стрелки. Совместно с рукоятью также перемещается и кулак 11, соединенный с ней через зубцы храповика 10. При освобождении головки при воздействии скоса кулака 11 на лапку фиксатора 3 приподнимается сам фиксатор, кулак 11 поворачивает головку, упираясь стенкой выреза в штифт 14. Шарик 17 при этом приподнимается. В заключительной стадии разворота шарик фиксатора попадает в следующее гнездо, предварительно закрепляя головку.

При развороте рукояти 7 в обратную сторону кулак 11 открепляет фиксатор 3, при этом он впадает в гнездо 2 и окончательно закрепляет головку. Стенка выреза упирается в штифт и останавливает кулак 11. Последующий поворот рукояти 7 приводит к отжатию храповика 10 вверх скошенными торцовыми зубцами. По окончании поворота рукояти происходит окончательное закрепление головки с режущим инструментом.

Рекомендации по использованию

Резцедержатель относится к основным блокам станка и закрепляется на нем посредством болтового соединения. Использование устройства особенно эффективно при необходимости расточки повышенной точности. Конструкция их должна отличаться надежностью и высокой прочностью

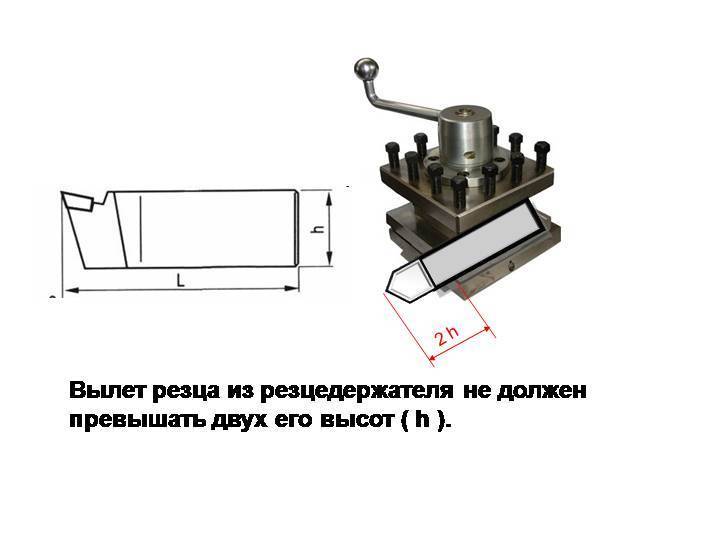

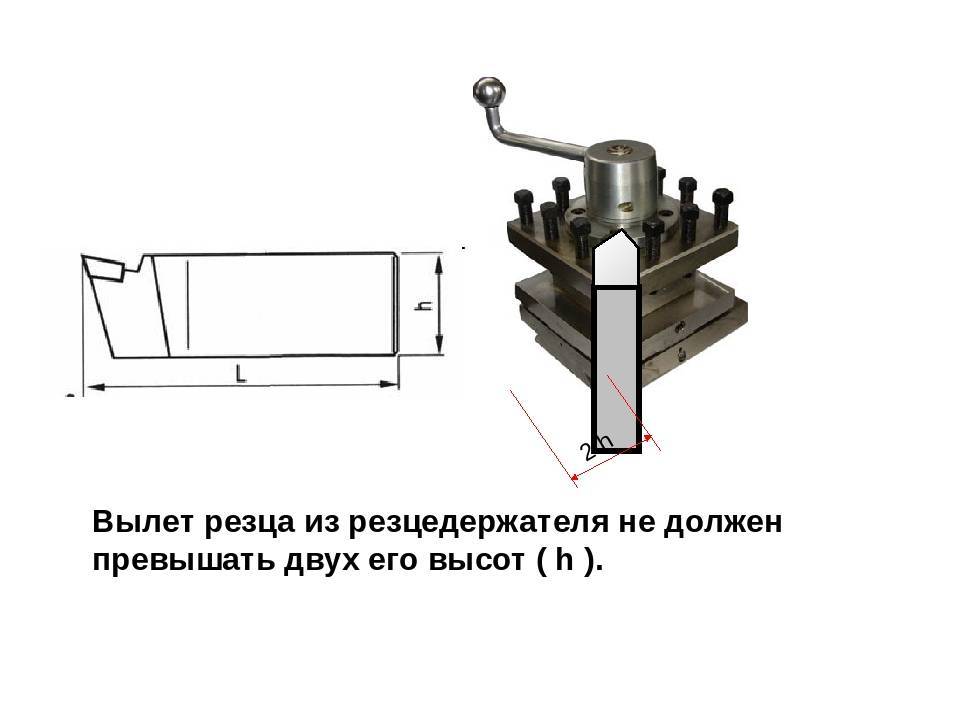

Не менее важно правильно установить резец, потому как точность металлообработки заметно снижается при появлении даже малого люфта. Резцедержатель на токарный станок используется для крепления резца по вертикали и горизонтали

Неточность фиксации по высоте считается главной причиной недостатков и брака обработки. При обтачивании резец должен размещаться так, чтобы его рабочая часть находилась поверх центров станка. При растачивании резец следует устанавливать по низу плоскости центровки.

Держатель на обдирочный станок тяжелого типа размещен на вспомогательных салазках. Это объясняется слишком большими размерами поперечных салазок: ручное их передвижение крайне затруднительно.

Условное деление державок для резцов

Державки токарные разделяются по нескольким параметрам. По типу исполнения держатели бывают:

- со сменными блоками;

- с осью вращения.

По расположению оси последние модели разделяются на:

- горизонтальные (вдоль шпинделя);

- вертикальные (под углом 90° к шпинделю).

По способу изменения позиции:

- механические;

- электромеханические;

- гидравлические;

- с сервоприводом.

По количеству мест для установки резцов:

- двухпозиционные, позволяющие одновременно зафиксировать пару резцов;

- четырехпозиционные, допускающие одновременную установку четырех единиц режущих приспособлений на станке.

Крепление инструмента в резцедержателе может осуществляться несколькими способами:

- посредством клинового блока;

- VDI – крепление одним клиновым болтом с края диска держателя;

- ВМТ – фиксация в отверстии на удаленном диаметре диска.

Кроме того, по типу конструкции резцедержатели разделяются на:

- простые («солдатиком»);

- поворотные;

- быстросменные кассетные резцедержатели;

- универсальные переходники.

Простой резцедержатель

Резцедержатели на токарный станок обычной конструкции «солдатиком» оснащены специальной прокладкой сферической формы, позволяющей оперативно поставить требуемый резец. Угол резания и высотное расположение изменяются разворотом прокладки. Инструмент в резцедержателе закрепляется посредством одного болта.

При работе со станком с резцедержателем такого типа следует избегать чрезмерного зажатия болта, так как велика вероятность срыва резьбы. Для ремонта державки достаточно заменить болт, расточить отверстия под другой размер либо установить в образовавшийся зазор втулки с внутренней резьбой.

Для увеличения прочности болты изготавливаются из высокопрочной стали, цементируются на глубину 0,6–0,8 и закаливаются. В итоге болт соответствует марке твердости 50–60 HRС, устойчив к разрыву.

Резцедержатели конструкции «солдатиком» часто ставились на станки советского производства. Сейчас они перенесены в разряд устаревших и устанавливаются на модели легких станков. В таких резцедержателях крепится единственный инструмент, требующий периодической смены.

Поворотные

Наиболее распространены в токарных станках резцедержатели, позволяющие разместить сразу 4 резца. Станок заранее подготовлен к выполнению нескольких следующих одна за другой работ без необходимости замены резца. Максимальный эффект от установки поворотного резцедержателя в станок получается при необходимости обработки деталей сложных геометрических форм. Резцедержатели подобной конструкции внешним видом походят на револьвер. Основная деталь – диск с проделанными насквозь отверстиями, находящимися друг от друга на одинаковом удалении. В отверстиях размещены втулки с разрезом, в которых фиксируются резцы станка. Благодаря применению втулок резцы устанавливаются без прокладок – замена режущего инструмента производится быстро. Резцедержатели обладают пружинными устройствами, позволяющими растачивать отверстия на большую глубину, нарезать внутреннюю резьбу и применять станок для иных работ, требующих высокой точности.

В выпускающихся сейчас станках также устанавливаются поворотные резцедержатели, несущие до 12 резцов. Они особенно эффективны на станках с ЧПУ, производительность которых значительно увеличивается. Быстрая фиксация инструмента и повышенная надежность обеспечивается электромеханическим приводом.

Быстросменный резцедержатель

Если станок используется дома для небольших объемов различных работ, резцы требуется часто менять. Для минимальных трудовых и временных потерь рекомендуется установить быстросменный резцедержатель со сменяемыми кассетами. Держатели закрепляются таким образом: в верхнюю часть суппорта вкручивается ось, служащая в качестве фиксатора резцедержателя. Сверху держатель прижимается гайкой. В комплекте к таким устройствам идет пластина, позволяющая при необходимости поднять резец повыше.

Крепление кассеты осуществляется посредством клиновой планки.

Универсальный переходник

Держатели резцов универсального типа (переходники) позволяют поставить на станок инструмент с большими размерами, чем предусмотренный конструкцией. При использовании малогабаритных станков иногда возникает необходимость в работе с крупными резцами. Имеющийся на станке держатель не позволяет разместить инструмент с иными размерами, из-за чего крупные резцы приходится стачивать. Чтобы избежать расточки, на станок устанавливается специальный резцедержатель-переходник, позволяющий работать с инструментом различных размеров.

Виды и варианты конструкций токарных резцедержателей

Резцедержатель для токарного станка: назначение и устройство. Разновидности, их конструктивные особенности. Преимущества быстросъемных конструкций. Изготовление резцедержателя в домашних условиях – видео.

Резцедержатель – один из важнейших блоков токарных станков, используемый для закрепления режущего инструмента. Существует множество модификаций конструкции такого узла, предназначенных для применения в различных условиях. Кроме того, выпускаются универсальные резцедержатели для токарных станков, которые возможно использовать и для другого металлорежущего оборудования. Качество металлообработки заготовки во многом зависит от точности исполнения державки для резца.

Типы и обозначения МРС

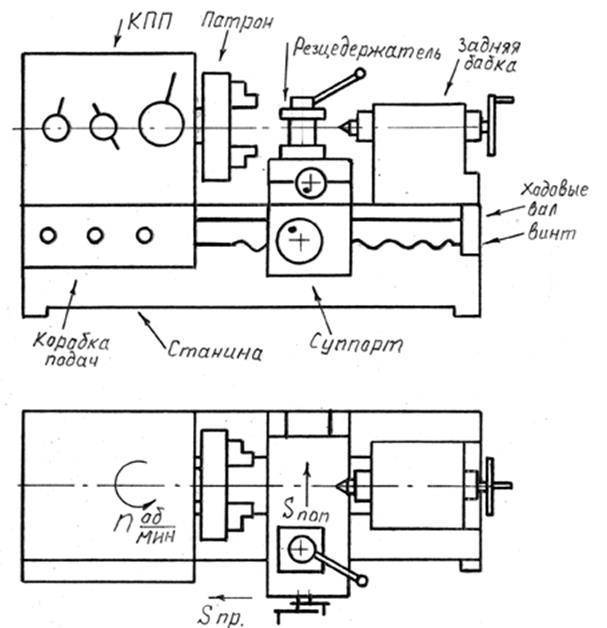

Основная классификация металлорежущих станков построена по технологическому признаку и подразделяются на 9 групп:

- Токарные станки, основным признаком которых является главное вращательное движение заготовки и поступательное движение подачи инструмента. На станках этой группы обрабатываются тела вращения.

- Сверлильные и расточные станки. Характерным признаком станков этой группы является главное вращательное движение инструмента. Поступательное движение подачи могут осуществлять как заготовка, так и инструмент. Станки предназначены в основном для обработки отверстий.

- Шлифовальные станки, основной характерной особенностью которых является применяемый абразивный инструмент.

- Комбинированные станки. Станки этой группы отличаются тем, что имеют на одной станине устройства, позволяющие производить точение, сверление, фрезерование, шлифование, а иногда строгание.

- Резьбо — и зубообрабатывающие станки. В эту группу выделены зубообрабатывающие и резьбообрабатывающие станки независимо от способа осуществления этих операций в силу общности кинематических особенностей.

- Фрезерные станки, основным признаком которых является применяемый инструмент — фреза, совершающая главное вращательное движение. Станки применяются для обработки плоскостей и фасонных поверхностей.

- Строгальные и протяжные станки. В эту группу сконцентрированы станки с главным поступательным движением. Строгальные станки предназначены для обработки плоскостей и фасонных линейчатых поверхностей, а протяжные — для обработки линейчатых поверхностей, определяемых формой режущей кромки инструмента — протяжки.

- Разрезные станки, предназначенные для отрезки заготовок от целого куска металла.

- Разные станки.

Внутри каждой группы станки подразделяются на 9 подгрупп т.е. на типы станков по более узким технологическим и конструктивным признакам. При изучении станков соответствующих групп эта классификация будет раскрыта.

По степени универсальности станки подразделяются на станки:

- общего назначения,

- специализированные,

- специальные.

Станки общего назначения (универсальные, широкоуниверсальные) позволяют обработку широкой номенклатуры деталей и применяются преимущественно в единичном и мелкосерийном производстве.

Специализированные станки предназначаются для обработки ограниченной номенклатуры деталей. Область их применения — серийное производство.

Специальные станки изготавливаются для обработки одного или весьма ограниченного числа наименований деталей или даже выполнения одной операции при обработке какой-либо детали. Эти станки применяются в массовом производстве.

По точности станки подразделяются на пять классов:

Н — нормальной; П — повышенной; В — высокой; А — особо высокой точности; С — спец-мастер станки.

По массе различают:

- легкие — до 1 тонны,

- средние — 1…10 тонн,

- тяжелые — свыше 10 тонн.

Тяжелые подразделяются:

- на крупные — 10…30 тонн,

- собственно тяжелые — 30…100 тонн,

- уникальные — свыше 100 тонн.

Обозначения станков

Обозначения станков строятся на буквенно-цифровой основе. При обозначении станков общего назначения первая цифра показывает принадлежность к группе классификации. Вторая цифра определяет отношение станка к соответствующей подгруппе, типу, последняя или две последние цифры обозначают размерную характеристику станка. Буквы русского алфавита, размещаемые между цифрами, указывают на соответствующую модификацию станка данного типоразмера.

Например,

Обозначения станков-маркировка

В обозначениях специальных станков первые буквы указывают на индекс завода — изготовителя, а следующие за ними цифры — порядковый номер модели. Например, Е3-24 — станок Егорьевского .

Прецизионные станки обозначаются соответствующей буквой в конце, например, 1И611П, 1К62В.

Станки с ЧПУ в обозначениях имеют букву Ф и цифру, указывающую на тип системы управления (1 — с индикацией отработанной геометрической информации, 2 — позиционная, 3 — контурная, 4 — комбинированная) например, 6П13Ф3; 3М151Ф2; ИР-500МФ4.

Самодельный токарный станок по металлу своими руками: порядок сборки

Сборка механизма выполняется в следующем порядке:

- Из металлических балок и швеллеров собирается рама станка. Если вы собираетесь работать с большими деталями, то и материалы для сборки рамы нужно использовать с расчетом на большую нагрузку. К примеру, если планируется работать с металлическими заготовками длиной свыше 50 мм, толщина материалов для рамы должна начинаться от 3 мм для уголков и от 30 мм – для стержней.

- На швеллеры устанавливаются продольные валы с направляющими. Валы могут быть приварены при помощи сварки или закреплены болтами.

- Изготавливается передняя бабка. Для изготовления передней бабки токарного станка своими руками используется гидравлический цилиндр с толщиной стенок от 6 мм. В цилиндр необходимо запрессовать два подшипника.

- Прокладывается вал. Для этого используются подшипники с большим внутренним диаметром.

- В гидравлический цилиндр заливается смазывающая жидкость.

- Устанавливается шкив и суппорт с направляющими.

- Монтируется электропривод.

Кроме того, по чертежам токарного станка по металлу своими руками видно, что для повышения устойчивости резцового механизма изготавливается подручник, а на нижней части конструкции закрепляется тонкая полоса металла. Последняя служит для защиты рабочей части станка от деформации в процессе работы.

Устройство самодельного токарного станка для обработки металла: 1, 7 — швеллеры; 2 — ходовая труба; 3 — задняя бабка; 4 — поддон для сбора стружки; 5 — суппорт; 6 — ходовой винт; 8 — электрический двигатель; 9 — неподвижная передняя бабка; 10 — лампа в защитном колпаке-отражателе; 11 — сетчатый экран для защиты токаря от стружки; 12 — опора