Режимы резания при использовании отрезного резца

Токарная обработка металлических заготовок заключается в методичном снятии лишнего металла. Припуск – лишний металл, снятый с детали за определенное количество проходов. Главная задача оператора – выбрать такой режим вращения шпинделя и подачи резца, чтобы не происходило перегрева. Скорость выполнения работы не должна существенно ускорять износ оборудования и допускать нештатные режимы работы (перегрев, обработку материала неподходящим или тупым резцом), потенциально опасные для станка и оператора.

Технологи производят расчет режима резания индивидуально для каждого станка, учитывая его износ и специфику операций. В случае решения сложных задач используется метод пробных проходов в виде точения небольших участков при разных условиях. Это сильно растягивает процесс во времени, но может помочь выйти на оптимальные параметры, которые в итоге ускорят работу. Изготовление новой детали на станках с ЧПУ тоже не обходится без пробных проходов и построения алгоритма работы с учетом специфики изделия и особенностей оборудования.

Тщательно спланированный технологический цикл на основе справочных данных и опыта, использование отрезных токарных резцов, соответствующих ГОСТ, и исправного оборудования – залог успешного и безаварийного производства. Увеличение производительности – задача, решение которой не должно доходить до абсурда. Эксплуатация на пределе возможностей – гарантия быстрого выхода из строя станочного парка, срыва сроков поставки изделий. Резцы – дорогие расходные материалы, но использование дешевых изделий может привести к поломке станка полностью.

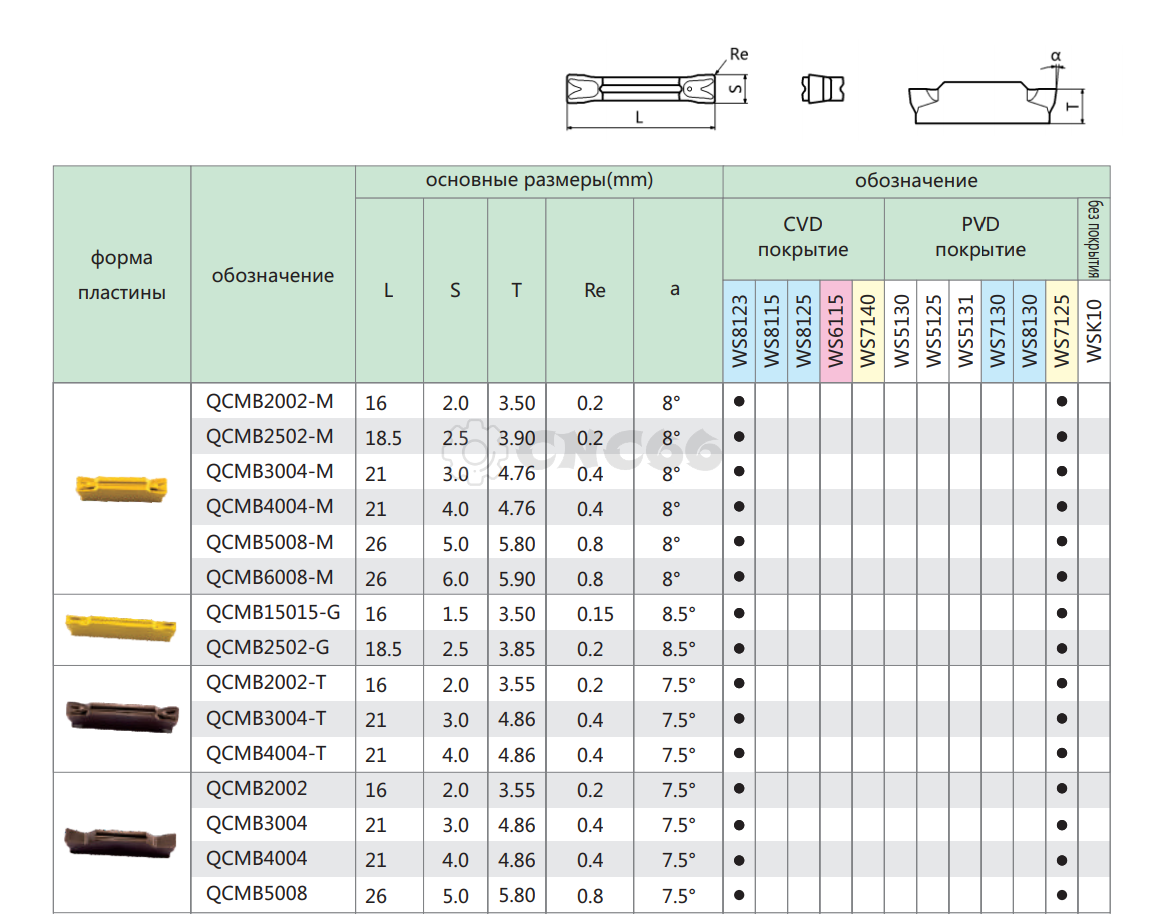

Резцы токарные канавочные.

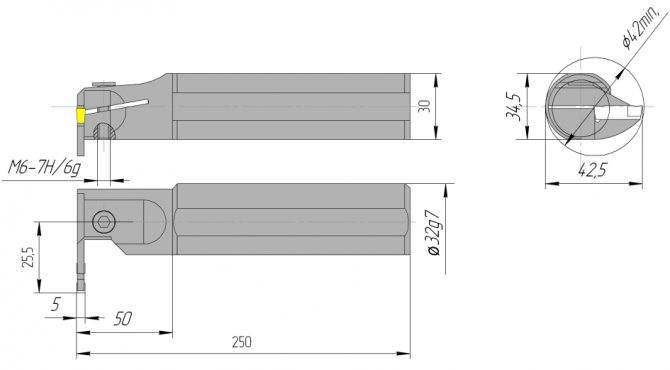

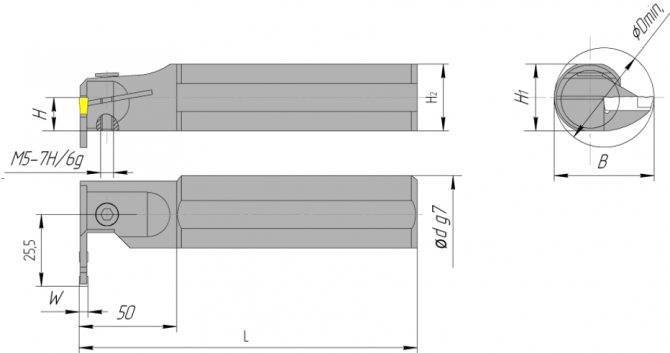

| Резец применяется для внутреннего контурного растачивания, нарезания внутренних канавок. Правый. Чертеж 2130-4120. Обозначение S32S-CSFCR 5. Левый. Чертеж 2130-4020-01. Обозначение S32S-CSFCL 5. Режущая пластина TGMF 508 IC908 «Iscar». Вес 1, 5 кг. |

| Применяются для нарезания внутренних канавок, фасонного точения. Режущая пластина TSC 4 TT7220 «Taegu Tec». |

| По чертежуОбозначение | Размеры,мм | Масса, кг | ||||||||

| Правый | Левый | d | L | H | H1 | H2 | Dmn | B | W | |

| 2130-4021 S25R-CSFCR3 | 2130-4021-01 S25R-CSFCL3 | 25 | 200 | 11,5 | 30,7 | 23 | 38 | 38 | 2,65; 3; 3,15 | 1,1 |

| -02 S32S-CSFCR3 | -03 S32S-CSFCL3 | 32 | 250 | 15 | 34,2 | 30 | 42 | 41,5 | 1,5 | |

| -04 S25R-CSFCR4 | -05 S25R-CSFCL4 | 25 | 200 | 11,5 | 30,7 | 23 | 38 | 38 | 4; 4,15 | 1,1 |

| -06 S32S-CSFCR4 | -07 S32S-CSFCL4 | 32 | 250 | 15 | 34,2 | 30 | 42 | 41,5 | 1,5 |

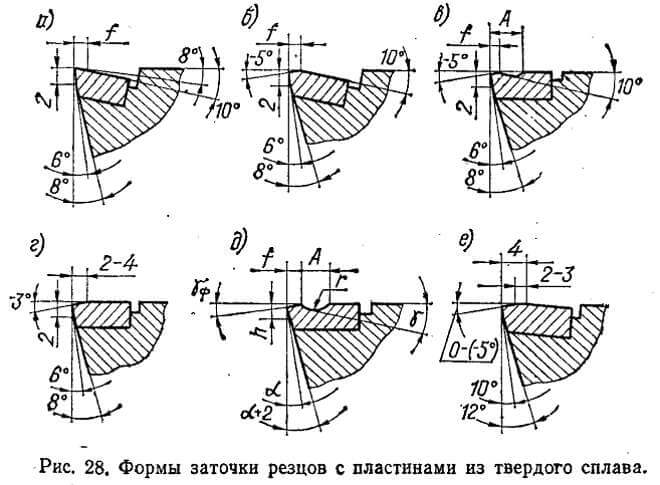

Углы затачивания

Далее будет приведен список углов заточки для всех распространенных материалов. Первая дробь указывает на задний угол при черновом обрабатывании, вторая – на задний угол при чистовой обработке. Третья дробь показывает величину переднего угла. В числителе указываются углы для резцов, которые точат и растачивают детали, а в знаменателе – для инструментов, строгающих заготовки.

- Сталь (твердость меньше восьмисот Мегапаскалей) – 8/6, 12/8, 15/12.

- Сталь (твердость больше восьмисот Мегапаскалей) – 8/6, 12/8, 10/10.

- Сталь (твердость больше тысячи Мегапаскалей) – 8/6, 12/10, 10/8.

- Серый чугун (твердость по Бриннелю меньше двухсот двадцати) – 6/6, 10/10, 12/8.

- Серый чугун (твердость по Бриннелю больше двухсот двадцати) – 6/6, 10/10, 8/5.

- Ковкий чугун – 8/8, 10/10, 8/8.

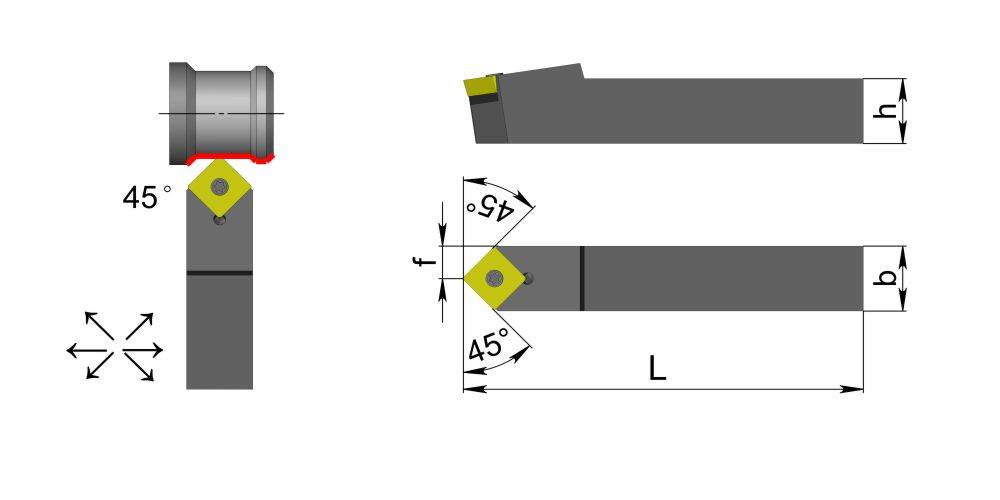

Основной угол в плане должен составлять 30 – 45 градусов. Ширина фаски зависит от сечения резцовых стержней.

Какие абразивные круги используются для затачивания токарных инструментов Затачивание проходного инструмента по державке и под углом 5 градусов выполняется кругом из электрокорунда, имеющим зернистость сорок — пятьдесят, твердость СМ1/2. Окружная скорость круга составляет 25 м/с.

Подготовительное затачивание осуществляется изделиями из черного кремниевого карбида, имеющими зернистость двадцать пять — сорок, твердость М3-СМ1. Финальное затачивание отрезного инструмента выполняется кругами из зеленого кремниевого карбида, имеющими зернистость шестнадцать — двадцать пять, твердость М3-СМ1.

Параметры точильных кругов для стальных и твердосплавных резцов прописаны в таблице режимов затачивания. Там же можно посмотреть окружные скорости кручения.

В настоящее время финальное затачивание рекомендуется проводить посредством алмазного круга. В особенности это актуально для пластин из твердых сплавов. Окружная скорость круга при подготовительном/финальном затачивании не должна превышать двенадцать — пятнадцать метров в секунду.

Технические особенности

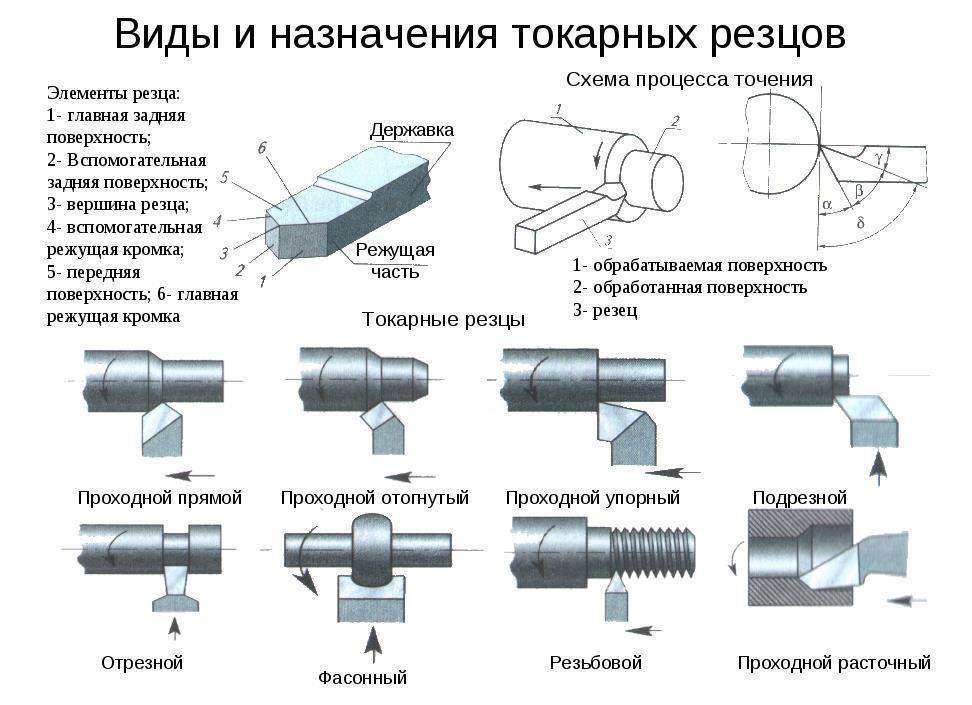

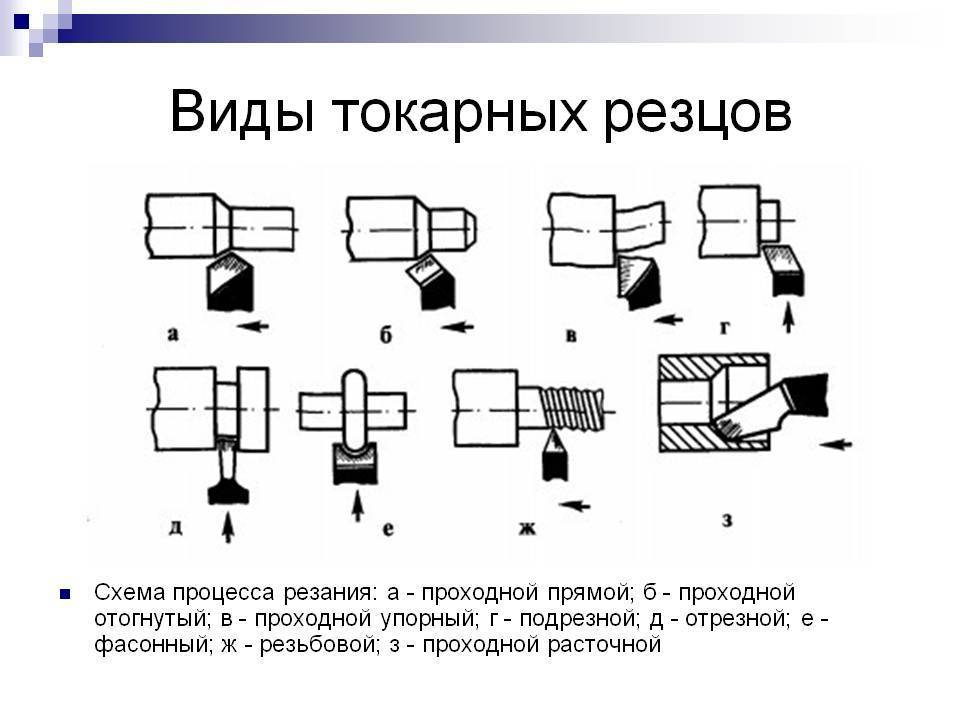

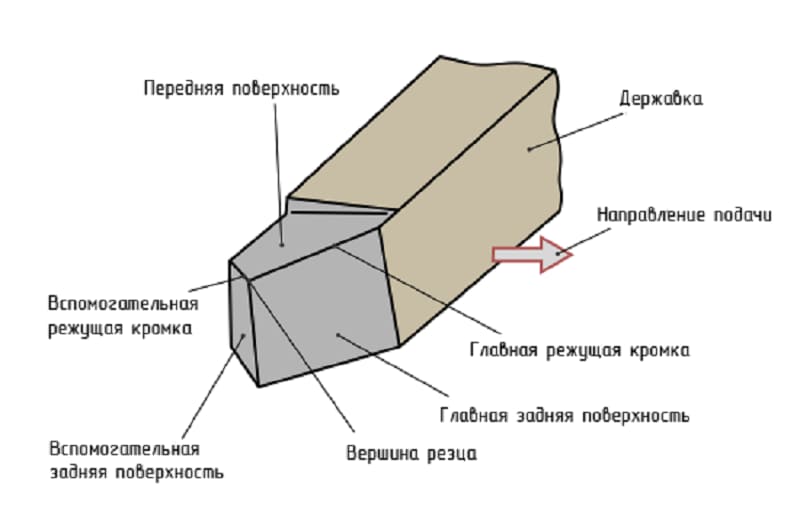

Любые резцы для токарного станка по металлу обладают двумя составными частями:

- Рабочий элемент, с помощью которого производится обработка металлической поверхности.

- Державка, которая позволяет закреплять приспособление на токарном станке.

Рабочий элемент состоит из режущих кромок и нескольких плоскостей. Угол заточки кромок находится в зависимости от характера обработки и материала, из которого сделаны заготовки. Державка может быть прямоугольной и квадратной формы:

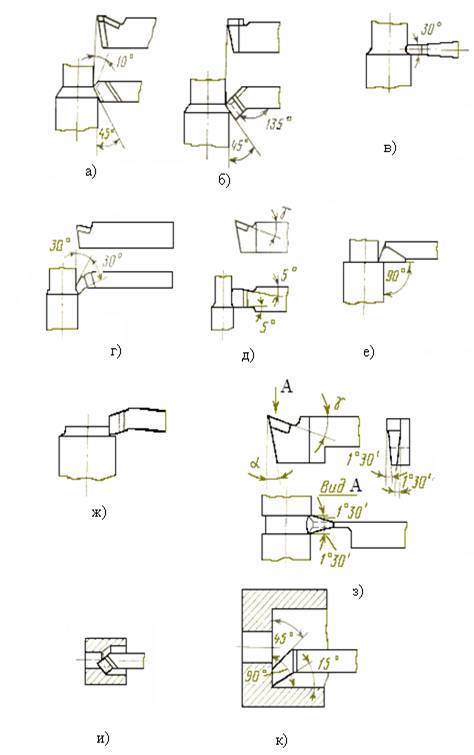

По конструкции все токарные резцы делятся на следующие разновидности:

- Прямые — приспособления, у которых рабочий элемент и держатель установлены на одной или паре параллельных осях.

- Гнутые резцы по металлу.

- Отогнутые — у такого приспособления рабочий элемент отогнут от оси держателя.

- Оттянутые — ширина державки у этого приспособления больше, нежели ширина рабочего элемента.

Качественная работа с заточенными ножами

Чтобы работа была качественной, нужно постоянно натачивать инструменты. В машиностроительной промышленности используют специализированое оборудование с приспособлениями.

В заточных станках используется два абразивных круга. Белые круги используются для обтачки стальных частей. Второй круг с зеленным оттенком заправляется твердосплавной пластиной.

Лезвия затачивают в следующей последовательности:

- Главный задний угол;

- Вспомогательный задний угол;

- Передний угол;

- Делают закругление по радиусу.

Для заточки лезвий используют охлаждающую жидкость. Можно постоянно ее подавать, так же как во время шлифовки. Для сменных пластин не требуется перезаточка.

Рекомендации по выбору отрезных резцов по металлу

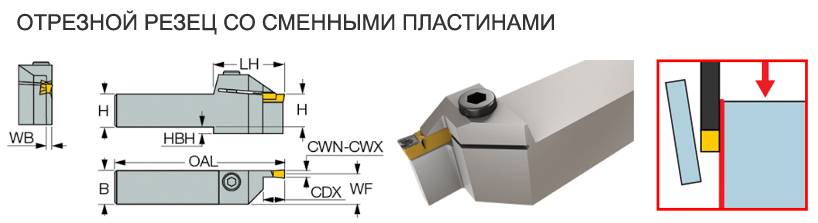

Отрезной токарный резец является узкоспециализированным инструментом и применяется для выполнения только двух видов операций: отрезания и проточки узких пазов. Поэтому для домашних и небольших ремонтных мастерских одним из основных критериев при его выборе, скорее всего, будет цена. В случае разового использования этого инструмента вполне подойдет российский отрезной резец с напайкой, цена которого в полтора-два раза меньше, чем у одной твердосплавной пластины с механическим креплением. В серийном производстве, особенно на станках с ЧПУ и токарных автоматах, или операция отрезки является завершающей, или после нее следует передача детали в контршпиндель для дальнейшей обработки. В этих условиях к геометрии и качеству работы отрезного инструмента предъявляют особые требования, поэтому в таких производствах альтернативы высокотехнологичным резцам со сменными пластинами попросту нет.

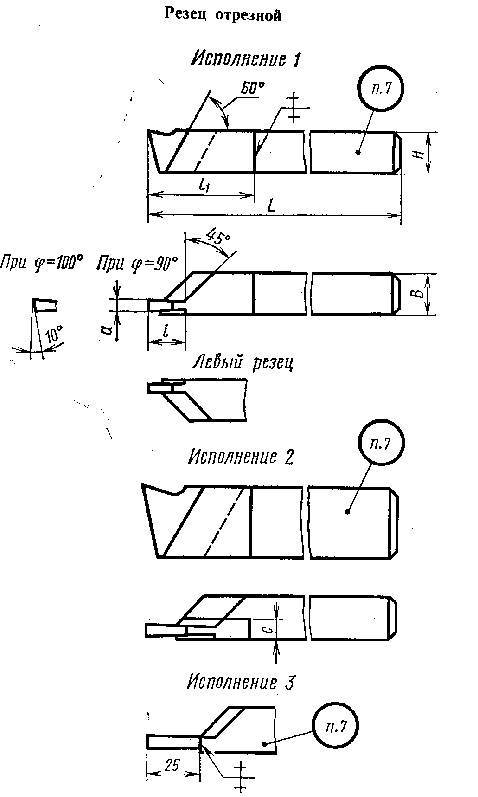

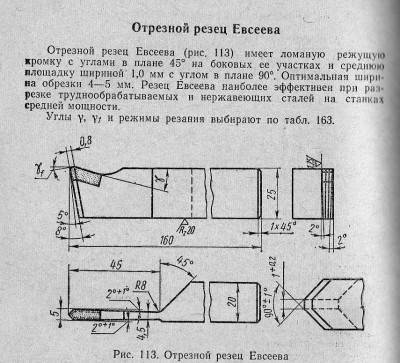

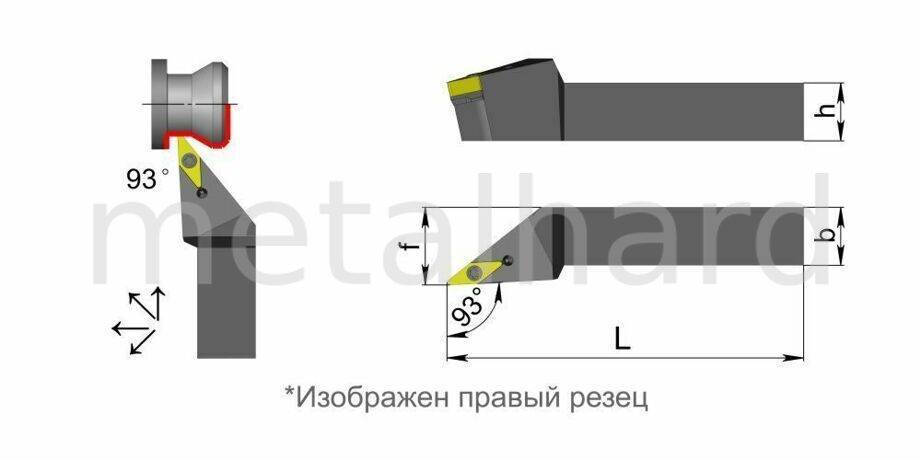

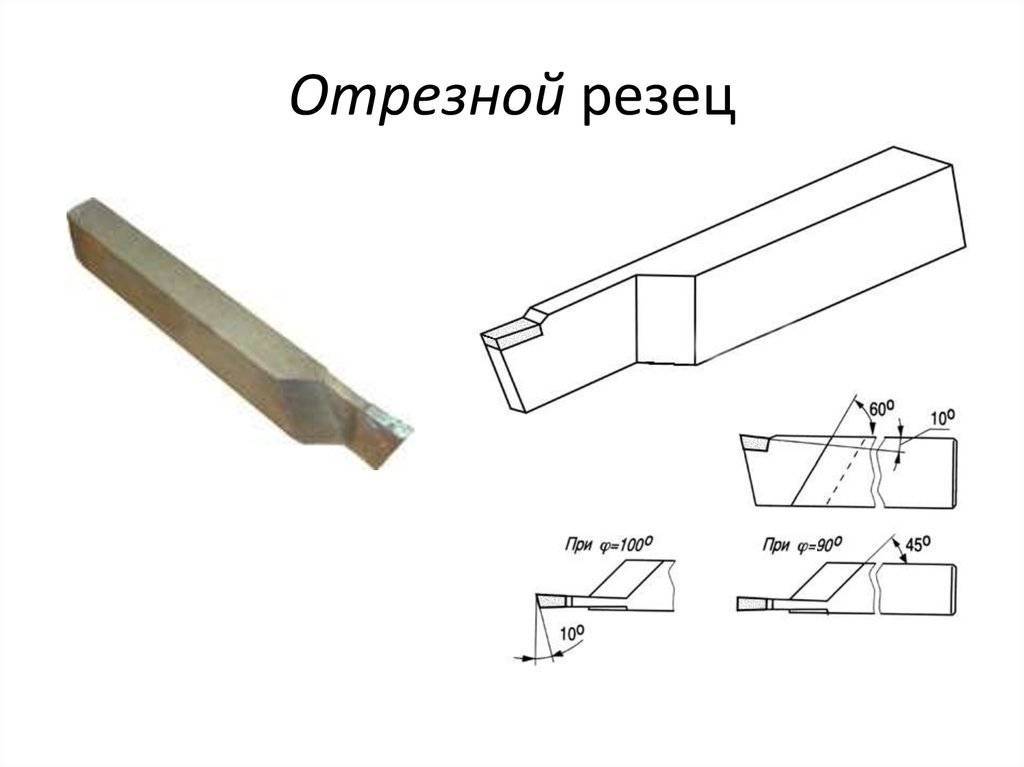

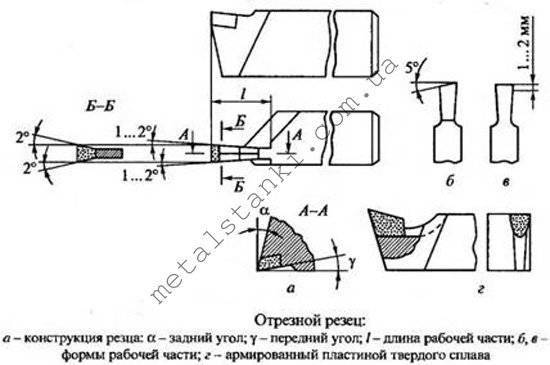

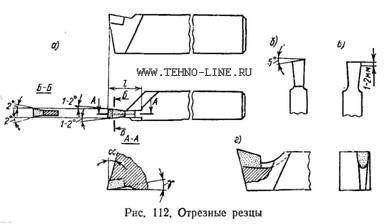

Конструкция отрезного резца

Любой токарный резец состоит из тела и рабочей головки. Особенность отрезного в том, что головка его оттянута, то есть ее ширина должна быть меньше, чем ширина тела. Длина кромки должна быть такой, чтобы было удобно отрезать болванку. На отрезные резаки выпадает большая нагрузка, потому что жесткость функциональной части невелика, а вывод стружки осложнен. Толщина головок довольно мала, поэтому чтобы сохранить их прочность, значения углов принимают около 1 — 3 градусов (задних и в плане). Благодаря такой форме при неправильной установке инструмента или его плохой правке значительно увеличивается трение.

На рабочей головке выделяют следующие зоны: режущая кромка (основная и вспомогательная), вершина головки, передняя поверхность головки и пара задних. Режущая кромка располагается вдоль и заточена в форме клина. Назначение тела или хвостовика — крепление инструмента в подручнике.

Качественно резать можно только правильно заточенным отрезным инструментом. Для правильного выявления углов используются следующие понятия:

- основная плоскость: это поверхность, совмещенная с опорной, параллельная подаче в продольной и поперечной плоскостях;

- плоскость резки: касательная к поверхности заготовки, проходит по рабочей кромке.

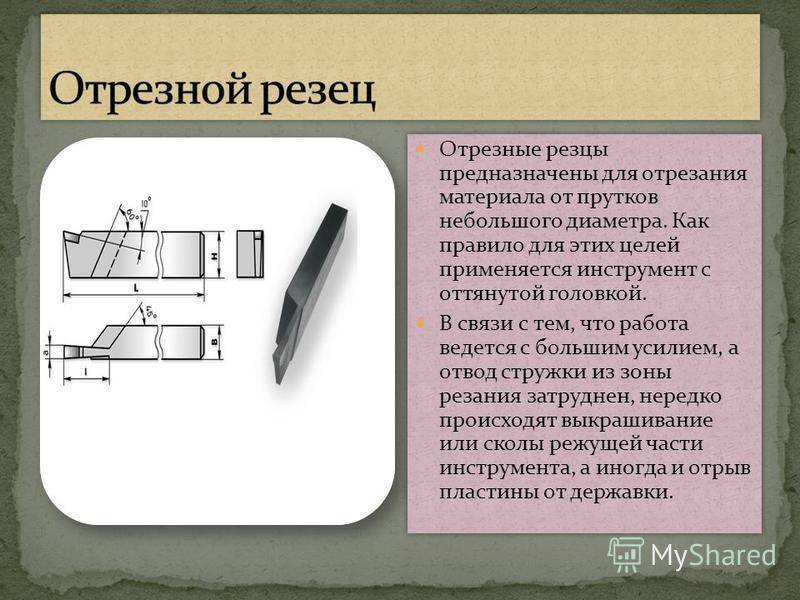

Отрезные резцы

Такие резцы встречаются в токарном деле чаще других. Их название говорит само за себя, указывая на основную область использования – отрезание. Изделия подаются строго перпендикулярно к оси вращения заготовки. Помимо отрезов с их помощью делают различные канавки.

Основная конструктивная особенность подобных металлообрабатывающих инструментов – очень тонкая ножка. Она позволяет сокращать потери материла при отрезании и имеет накладную пластину из сплава повышенной твердости.

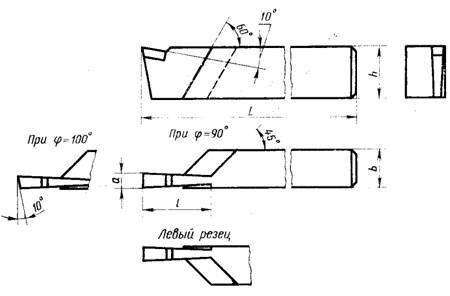

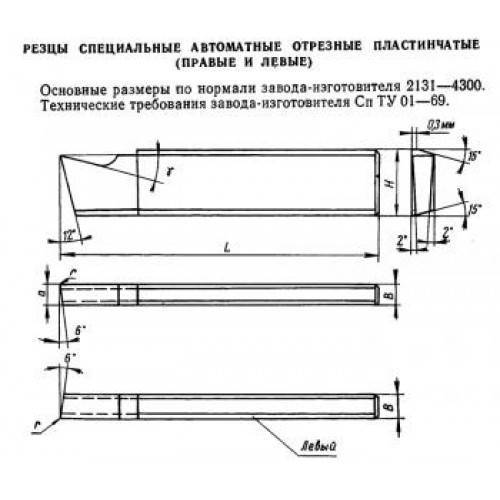

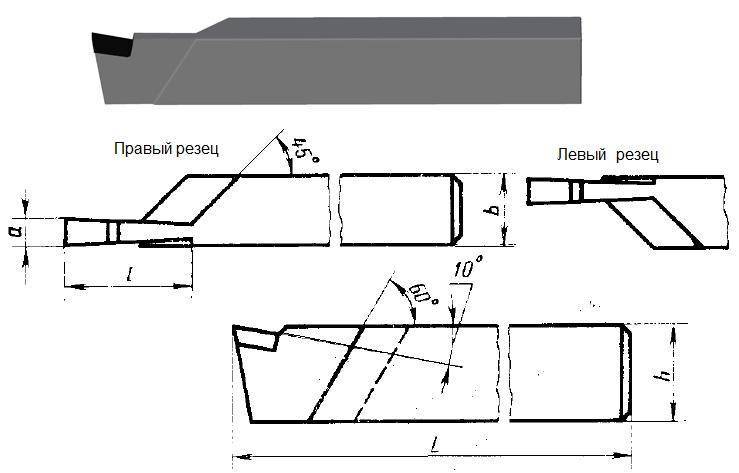

Отрезные резцы

Для удобства использования на станках резцы отрезного типа изготавливают разнонаправленными: лево- и правосторонними. Если возникает сложность с их идентификацией, достаточно положить изделие так, чтобы режущая пластина находилась снизу. По стороне расположения ножки можно понять, к какой группе и относится инструмент.

Изделия могут предназначаться для резцедержателей следующих размеров (указано в мм):

ДОБАВИМ ВРАЩЕНИЯ

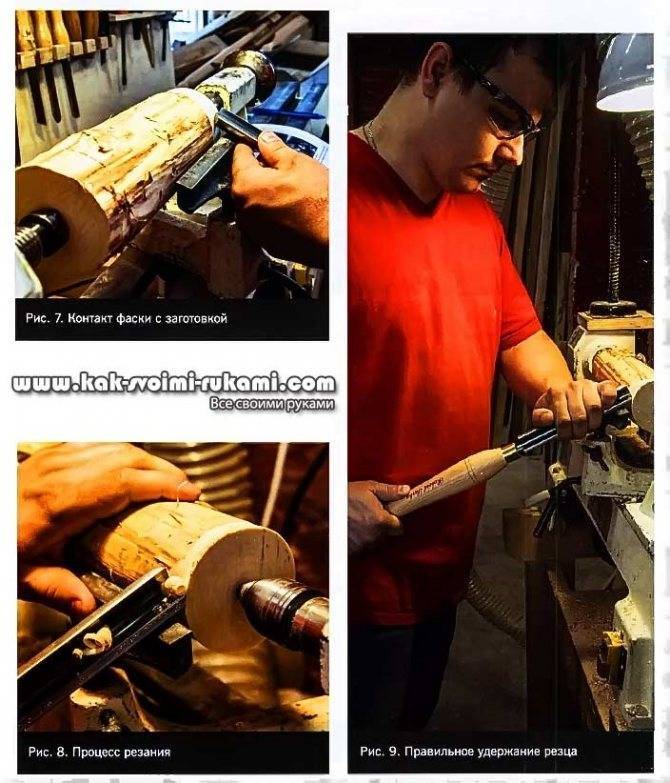

Вращая токарный станок вручную, попробуйте получить небольшую стружку. Если это не выходит, то отрегулируйте положение инструмента и повторите попытку.

Если вы правша, возьмите токарный резец за рукоять правой рукой, а левой обхватите его сверху (рис. 9).

Рис. 7. Контакт фаски с заготовкой

Резание происходит немного левее от центральной оси резца (рис. 8). Не давите на него сильно. Как только получена небольшая стружка, перемещайте инструмент вдоль подручника и срезайте вершины заготовки.

Рис. 8. Процесс резания

Рис. 9. Правильное удержание резца

Включаем станок:

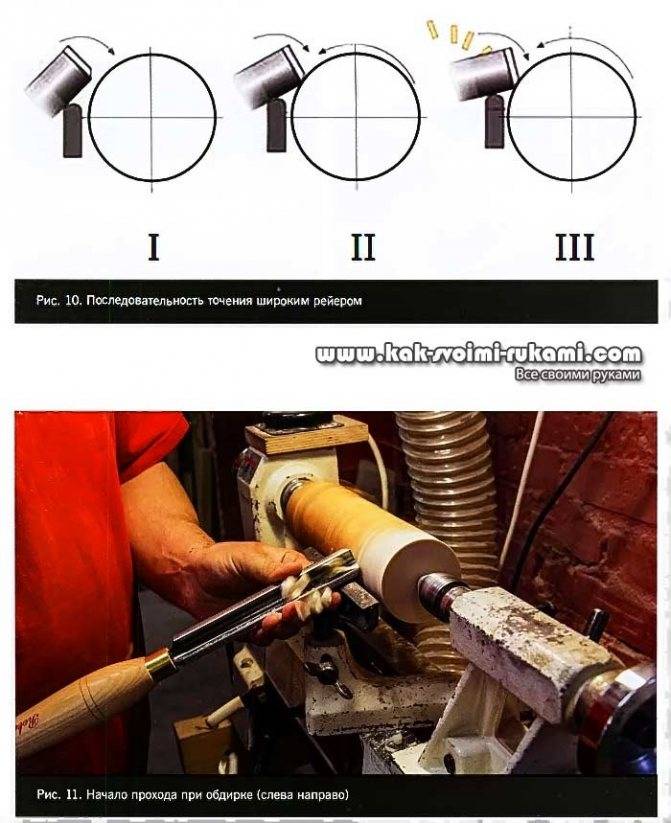

1. Положите резец на подручник таким образом, чтобы фаска была гарантированно выше заготовки, но не касалась её (рис. 10).

2. Плавно опускайте резец и найдите контакт фаски с деталью.

3. Опустите ещё чуть-чуть и начинайте резать.

Рис. 10. Последовательность точения широким рейером

Если заготовка некруглая, несоосная или квадратная, то начинать обработку следует, отступив от края на 30-40 мм, и вести её в его (края) сторону. Таким образом следует произвести обработку всей поверхности заготовки, не доходя 30-40 мм до противоположного торца. Обработку остальной поверхности заготовки следует произвести в противоположном направлении (рис. 11).

Рис. 11. Начало прохода при обдирке (слева направо)

Постепенно перемещая резец вдоль заготовки, сконцентрируйтесь на том, чтобы ваши движения были как можно более плавными. Толщина срезаемого слоя не должна превышать 1-2 мм.

В процессе работы расстояние между подручником и заготовкой будет увеличиваться. Периодически пододвигайте подручник ПРИ ВЫКЛЮЧЕННОМ двигателе. Сохраняйте зазор равным 3-5 мм.

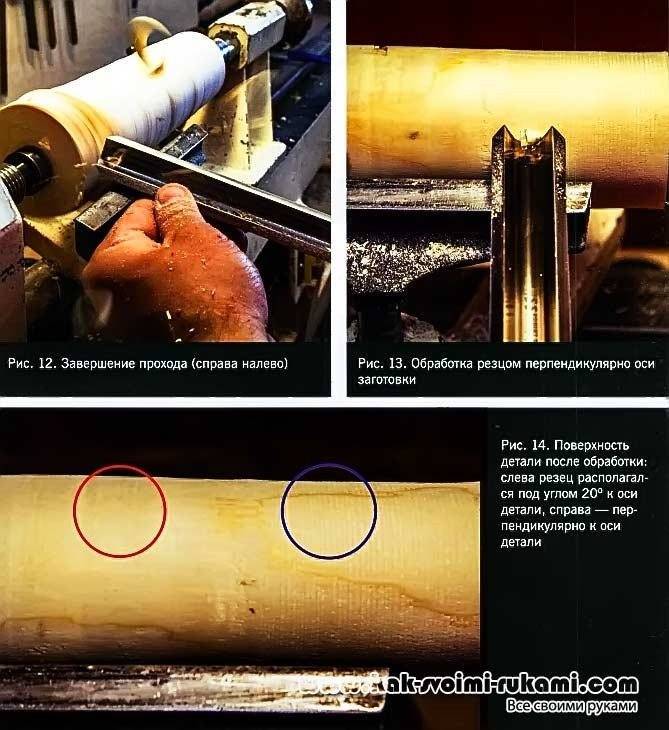

Меняйте направление резания справа налево и слева направо. Резец должен быть направлен в сторону резания (рис. 12).

Если вы будете располагать инструмент перпендикулярно оси заготовки (рис. 13), а не под углом около 20° к перпендикуляру оси токарного станка, то резание не получится плавным, а обрабатываемая поверхность останется грубой. Экспериментируйте с углом и положением резца, пробуйте углы меньше и больше чем 20°, однако следите за тем, чтобы держать углы фаски резца подальше от дерева (рис. 14).

Рис. 12. Завершение прохода (справа налево)

Рис. 13. Обработка резцом перпендикулярно оси заготовки

Рис. 14. Поверхность детали после обработки: слева резец располагался под углом 20° к оси детали, справа — перпендикулярно к оси детали

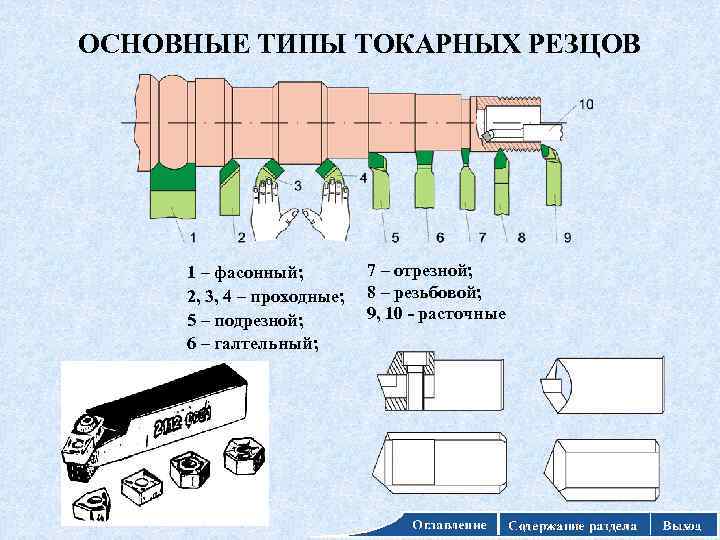

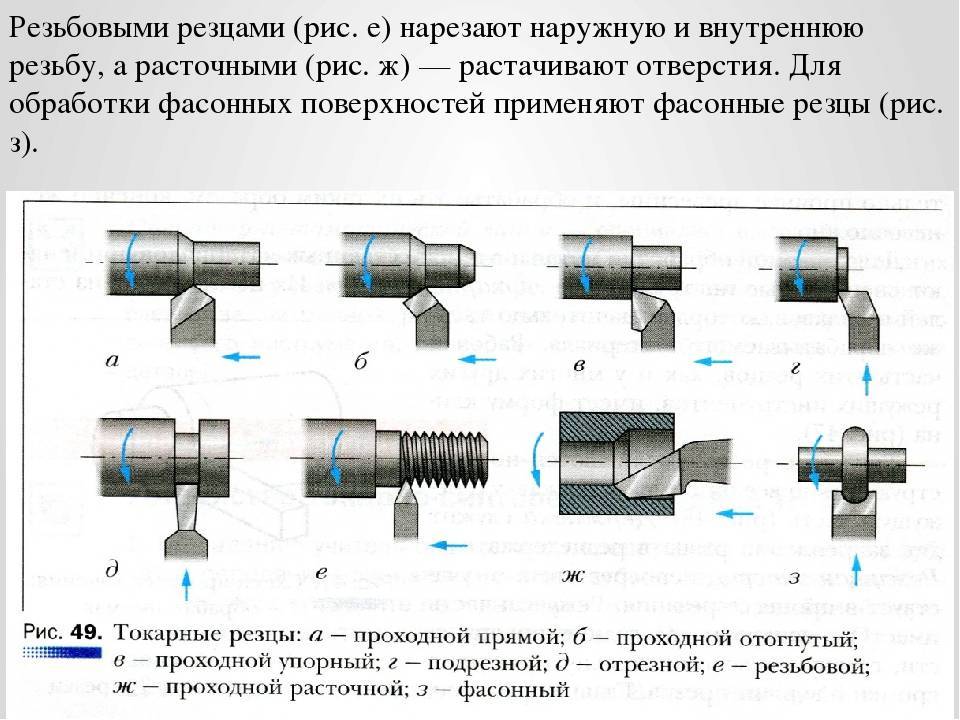

Классификация токарных резцов

Производство и разделение этих деталей по отдельным видам происходит по специальному ГОСТу. В этом документе сказано, что существуют следующие категории инструмента:

- Цельные приспособления, которые произведены полностью из стального сплава легированного типа. А также существуют детали, выполненные из инструментальной стали, однако они встречаются достаточно редко.

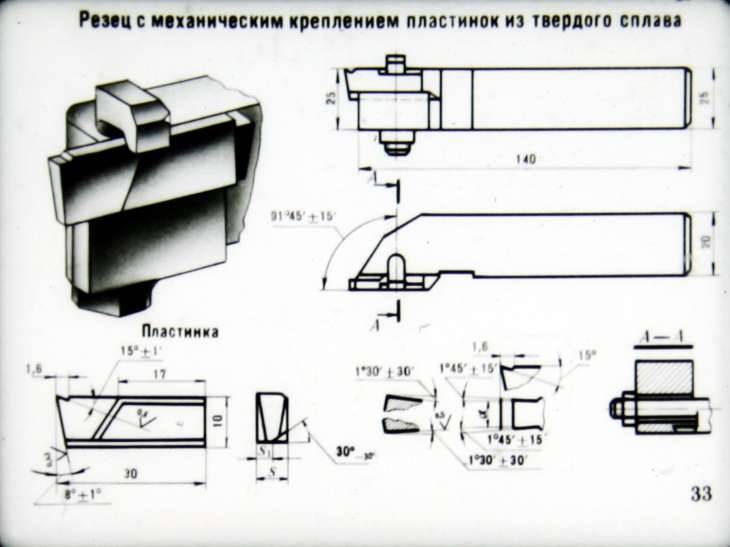

- Резцы с напаянной твердосплавной пластинкой. Такой инструмент считается самым популярным.

- Резцы, оснащенные съемными пластинками из твердого сплава, закрепляемыми на рабочем элементе с помощью прижимов и винтов.

Резцы по металлу различаются и направлением подающего движения при работе. Так, выделяют следующие виды:

- Левые инструменты — при работе такие резцы подаются слева направо. Если на это приспособление положить свою левую ладонь, то режущая плоскость его будет находиться рядом с большим пальцем.

- Правосторонние резцы характеризуются подачей справа налево.

Прямой и отогнутый проходной инструмент

Прямые проходные резцы зачастую применяются для обработки наружных поверхностей заготовок цилиндрической формы.

Существует два самых распространенных типоразмера державок этого инструмента:

- Квадрат — 25×25 мм (предназначены для специальных видов работ).

- Прямоугольник — 25×16 мм.

Проходные отогнутые изделия используются для обработки торцевых поверхностей. Кроме того, этот инструмент позволяет качественно снимать фаски и выполнять множество других работ. У этого приспособления державки могут иметь разные размеры. Требования, которые предъявляются к этому инструменту, регламентированы в ГОСТ 18877–73 .

Упорный, подрезной и отрезной

Упорные приспособления могут производиться с отогнутым или абсолютно прямым рабочим элементом. Этим инструментом можно обрабатывать цилиндрические заготовки из металлических сплавов. Кроме того, он является самым популярным типом среди многих специалистов.

Внешний вид подрезных резцов похож на проходной, однако первый инструмент обладает треугольной режущей пластинкой, выполненной из твердого металлического сплава.

Отрезная разновидность инструмента считается самой распространенной. Такие резцы используются для отрезания материала под углом в 90 градусов. А также с их помощью делаются всевозможные канавки на поверхности металлических деталей. Выяснить, что у вас в руках находится инструмент именно отрезного типа, нетрудно. Характерной особенностью этого приспособления является тоненькая нога, на которую припаяна твердосплавная пластинка.

Существуют и другие типы:

- для нарезания внутренней и внешней резьбы;

- для обработки глухих и сквозных отверстий.

Все виды токарных резцов обладают своими особенностями и предназначены для разных видов обработки.

Основное назначение инструмента

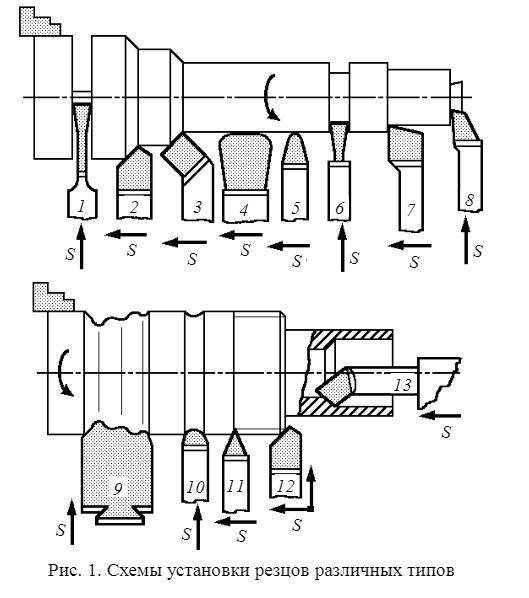

Этот режущий инструмент применяется в машиностроении на самых разных станках: фрезерных; строгальных; долбёжных; токарных.

С помощью этого инструмента происходит обработка самых разных деталей, с определённой точностью. Чтобы получить изделие нужной формы, с детали снимается несколько слоёв металла. Для этого его прочно закрепляют в резцедержателе.

Рабочая поверхность инструмента имеет очень острую кромку, напоминающую клин. Он врезается в заготовку, деформирует её наружную поверхность. В результате она начинает скалываться. Передняя поверхность инструмента сдвигает её, превращая в стружку.

Поступательное движение продолжается, процесс скалывания не останавливается, продолжается образование стружки. Её внешний вид сильно зависит от нескольких факторов:

- Скорость вращения детали.

- Подача.

- СОЖ.

В зависимости от вида операции, оснастка подразделяется на несколько типов:

- Токарная.

- Долбёжная.

- Строгальная.

Для перемещения заготовки совместно с инструментом в горизонтальном направлении, устанавливается строгальный резец. Если резание происходит вертикально, пользуются долбёжным приспособлением. Оба приспособления работают по одному принципу. Они отличаются от аналогичной токарной оснастки, так как на этом станке процесс резания происходит непрерывно. Когда выполняется строгание или долбление, врезание происходит только во время рабочего хода.

Согласно технологическому процессу, обработка заготовки может иметь несколько операций:

- Черновую.

- Получистовую. Резец имеет режущую пластину с закруглённой режущей кромкой. В результате улучшается шероховатость поверхности.

- Чистовую.

- Тонкое точение.

Обработка глухих отверстий

Очень часто встречаются конструкции, где детали не имеют сквозных отверстий. Чтобы их расточить, применяется специальный, расточной резец для глухих отверстий. Все типы такого инструмента стандартизованы. В ГОСТе можно посмотреть размеры резца, а также его конструкцию.

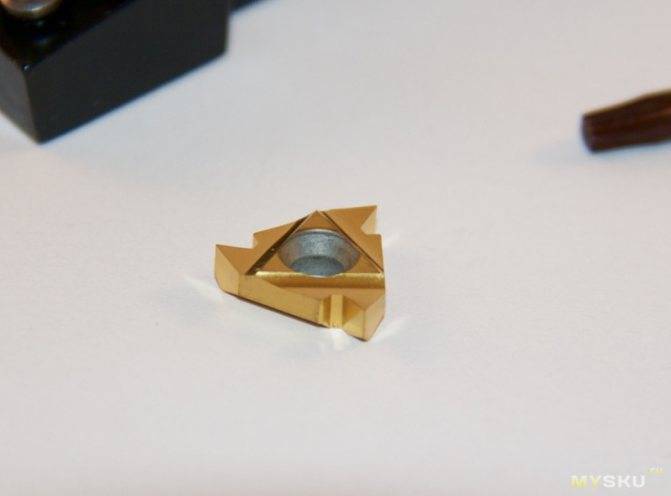

Когда приходится обрабатывать глухие отверстия, устанавливается режущая пластина в виде треугольника. Для удобства работы, рабочая часть державки имеет небольшой изгиб. По диаметру отверстия, подбирается соответствующий габарит державки.

Растачивание сквозных отверстий

Чтобы использовать изогнутый резец, в детали предварительно сверлят отверстие. Его глубина находится в прямой зависимости от размера державки. Чем она длиннее, тем больше глубина отверстия. Толщина слоя снимаемого металла, при такой обработке примерно равна величине загиба режущей части.

Расточной инструмент для работы на токарном станке

Токарная обработка деталей считается одной из важнейших операции машиностроения. При помощи расточного инструмента выполняется обработка глухих или сквозных отверстий.

Использование расточного инструмента даёт возможность получить высокую точность обработки и отличную шероховатость поверхности. Расточные операции выполняются только в определённых ситуациях:

- Когда сверление не даёт точных размеров и нужной чистоты поверхности.

- Отсутствует нужный инструмент для получения требуемого диаметра.

- Необходимо получить прямолинейное отверстие с точным расположением оси. Диаметр обрабатываемого отверстия намного больше стандартного размера сверла.

- Очень маленькая длина отверстия.

Для обработки цветных металлов, пластмассы и других лёгких материалов, применяют резцы, для изготовления которых используется инструментальная сталь. Если в рабочую головку установлена твердосплавная пластина, используют прочную нержавеющую сталь.

Во время работы режущая часть начинает изнашиваться, происходит выкрашивание твердосплавной пластины. Резцы приходится перетачивать.

Как установить на станке

Для получения надлежащего качества и точности обработки необходим правильный монтаж резца. Также ошибки при установке способствуют быстрому износу режущей кромки.

Устанавливается инструмент в резцедержатель строго по центру. Для корректировки его по высоте в арсенале токаря должны быть металлические пластины толщиной от 1 до 4-5 мм. Установка ниже центра приводит к выталкиванию детали, что опасно и для инструмента, и для работника. Если режущая кромка завышена, она перегревается и быстро изнашивается.

При установке режущего инструмента нужно придерживаться простых правил:

- Протереть опорную поверхность резцедержателя.

- Фиксировать инструмент минимум двумя болтами.

- Вылет головки не должен превышать 1,5 высоты державки.

- При черновой обработке допускается завышение режущей кромки на 0,3-1 мм.

После установки инструмента нужно снять пробную стружку. Если поверхность получается ровная и гладкая, стружка не наматывается на резец — можно приступать к работе.

Важно!

Не допускается использование более трех прокладок. Также они не должны выступать за пределы резцедержателя.

Резьбовой̆ резец наружный̆ со сменными пластинами

Постепенно перехожу на современные технологии. Приятно работать качественным и красивым инструментом. Резьбовые резцы входят в разряд самых необходимых для станочника инструментов. И если резьбы малых диаметров можно нарезать метчиками и лерками, то большие диаметры или нестандартные шаги резьбы – только на станке.

Я всегда пользовался резьбовыми резцами из быстрорежущей стали – Р6М5 или Р18. Дешево и доступно. Одно лишь неудобство – точить надо, и при работе со сталями достаточно часто. Заточной станок на балконе, балкон завален всяким крайне необходимым барахлом зимой холодно, вечером темно и т.д. и т.п. Неудобно в общем.

Резцы со сменными пластинами конечно решают все эти проблемы. Обратная сторона медали – цена. Она не бог весть какая большая, но в разы больше заготовки из быстрореза.

Резец приехал в коробочке, с ключом torx в комплекте. Также в набор входил пенал с десятью сменными пластинами

Резец сделан из стали по ощущениям напоминающей знакомую марку Ст45. Производитель уверяет, что она еще и нержавеющая

Впрочем для домашнего применения это не так уж и важно

Маркировка резца SER1212H16. Тело резца в сечении представляет собой квадрат 12х12 мм. Длина резца около 100мм.

Сменные пластины имеют маркировку 16ER AG60. Они предназначены для получистового и чистового точения резьб с профилем угла 60 градусов

Что значит чистовое и получистовое точение? Величину съема металла за один проход. То есть этим резцом не рекомендуют проходить резьбу за один проход, например. Им можно снимать по паре соток вначале, и по сотке ближе к завершению нарезания резьбы.

По большому счету, в домашнем применении большие съемы как правило не используются. Это ограничивается и мощностью двигателей маленьких станков, и общей жесткостью системы СПИД (станок, приспособление, инструмент, деталь). Так что резец вполне себе подойдет для любых домашних станочных применений без ограничений.

Давайте пойдем на станок и попробуем что-то нарезать. В качестве примера я сделал резьбу М6х1 (резьба метрическая, диаметр 6 мм, шаг резьбы 1мм).

Резьба нарезалась легко и приятно. Стружка вилась ровно и с легким шелестом. Съем у меня был 2 сотки вначале, и одна сотка в конце процесса.

Гайка накрутилась чудесно.

Как обычно прилагаю короткое видео

Резюме. Резец замечательный, к покупке рекомендую однозначно. Цена является сдерживающим фактором. Но если в ваших увлечениях доля деталей с резьбой существенна, то деньги вернутся сэкономленным на заточку временем и высоким качеством нарезаемой резьбы.

Товар предоставлен для написания обзора магазином. Обзор опубликован в соответствии с п.18 Правил сайта.

Классификация резцов

Производство резцов токарных и разделение их на категории осуществляется по ГОСТу:

- из стали легированной (редко из инструментальной), цельные;

- с твердосплавной напаяной пластиной – самый популярный вариант;

- со съемными пластинками из стали твердосплавной, крепящиеся на рабочей поверхности станка посредством винтов и прижимов.

По характеристикам качества обработки:

- черновые – характеризуются большой скоростью резания, крупной по ширине стружкой;

- получистовые, чистовые – для конечного точения готовой продукции, обладают низкой скоростью резания, снимающейся стружкой небольшой ширины и толщины;

- для тонких технологических манипуляций.

Приспособления для резьбы по металлу также могут иметь разное подающее направление:

- левосторонние – подающиеся слева направо;

- правосторонние – с подающим движением справа налево.