Применяемый инструмент [ править | править код ]

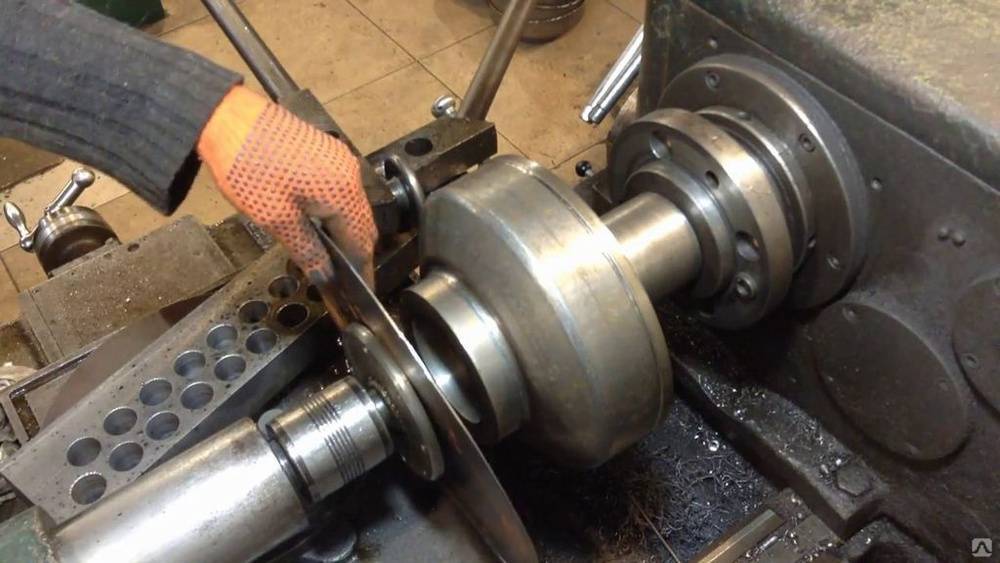

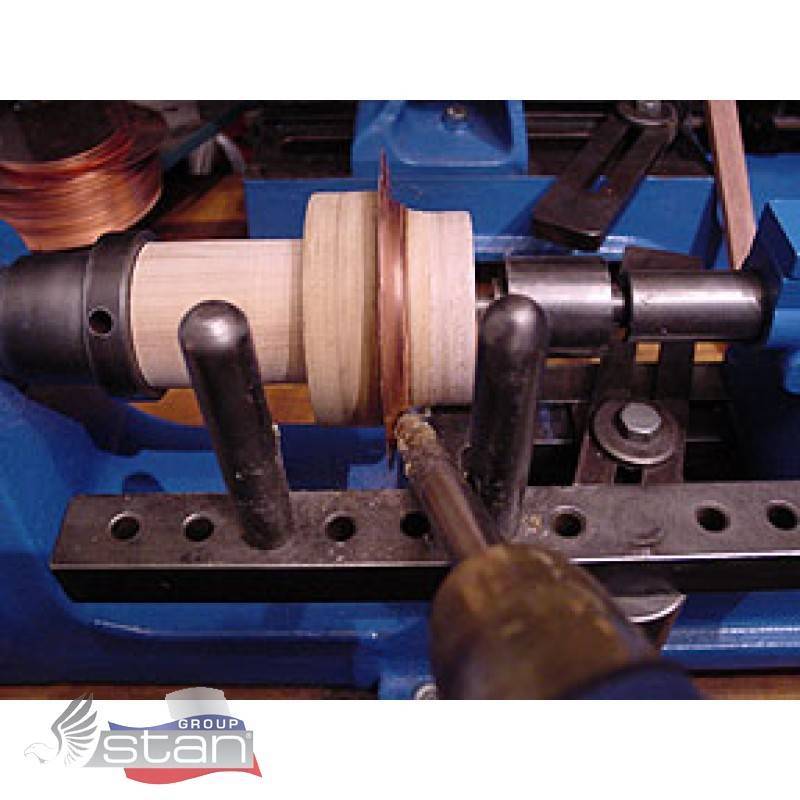

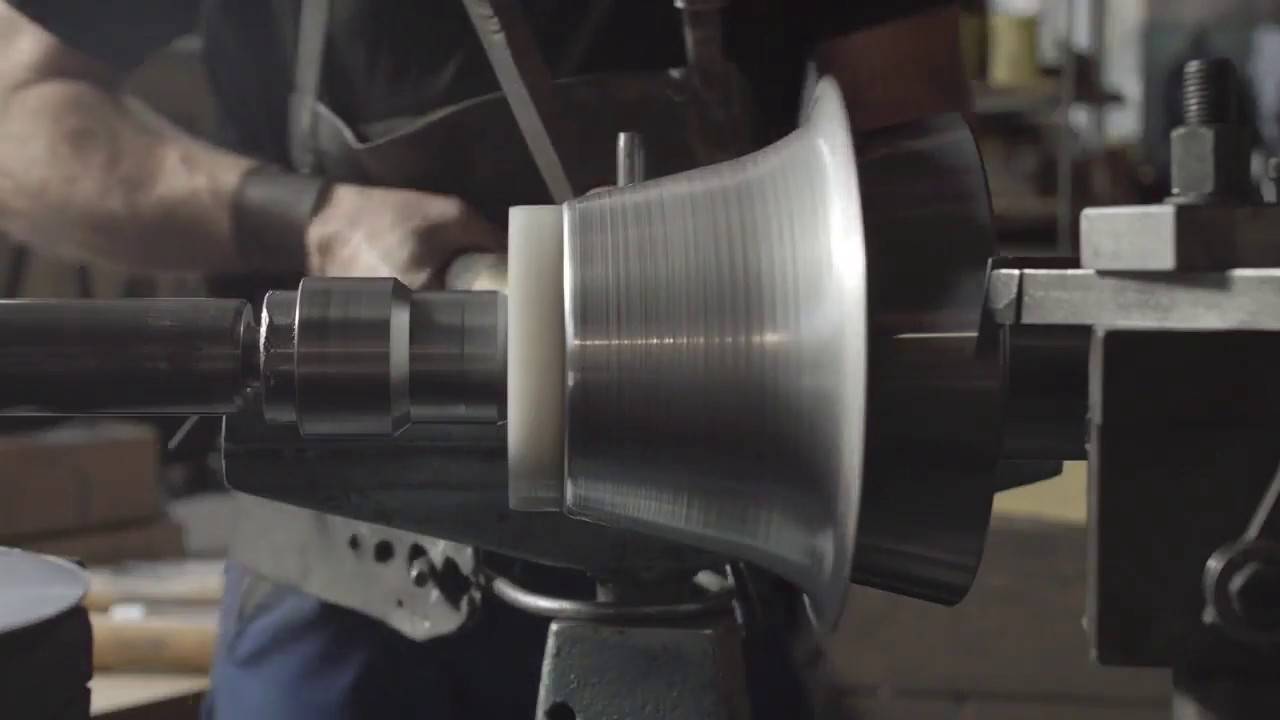

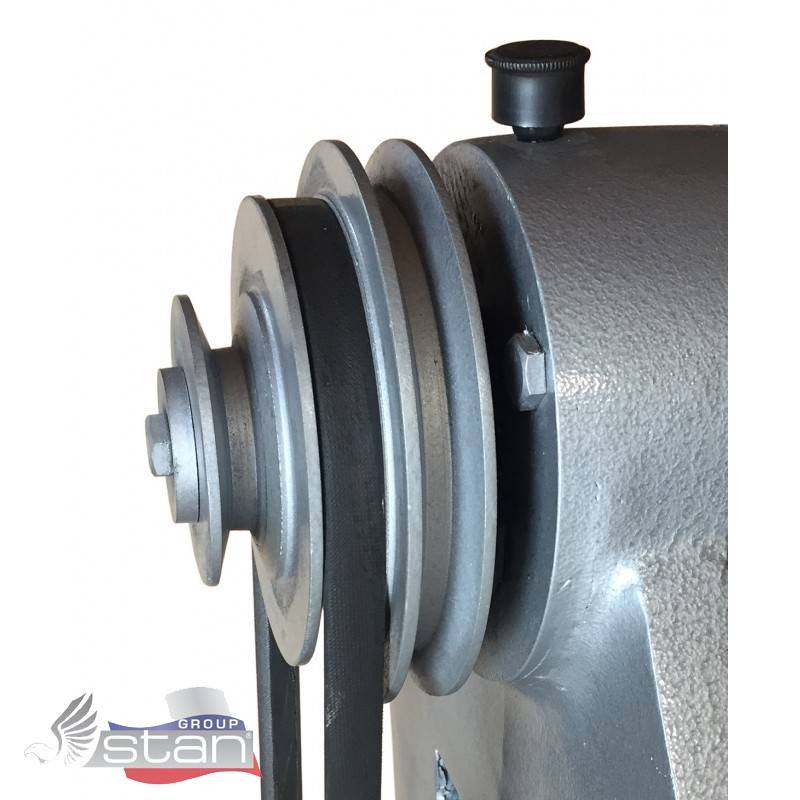

Ролики применяют в качестве инструмента для работы при ротационной вытяжке. Ролики, устанавливаемые на специальных приспособлениях станков, вращаются на валу в подшипниках при соприкосновении с обрабатываемым материалом вращающихся заготовок.

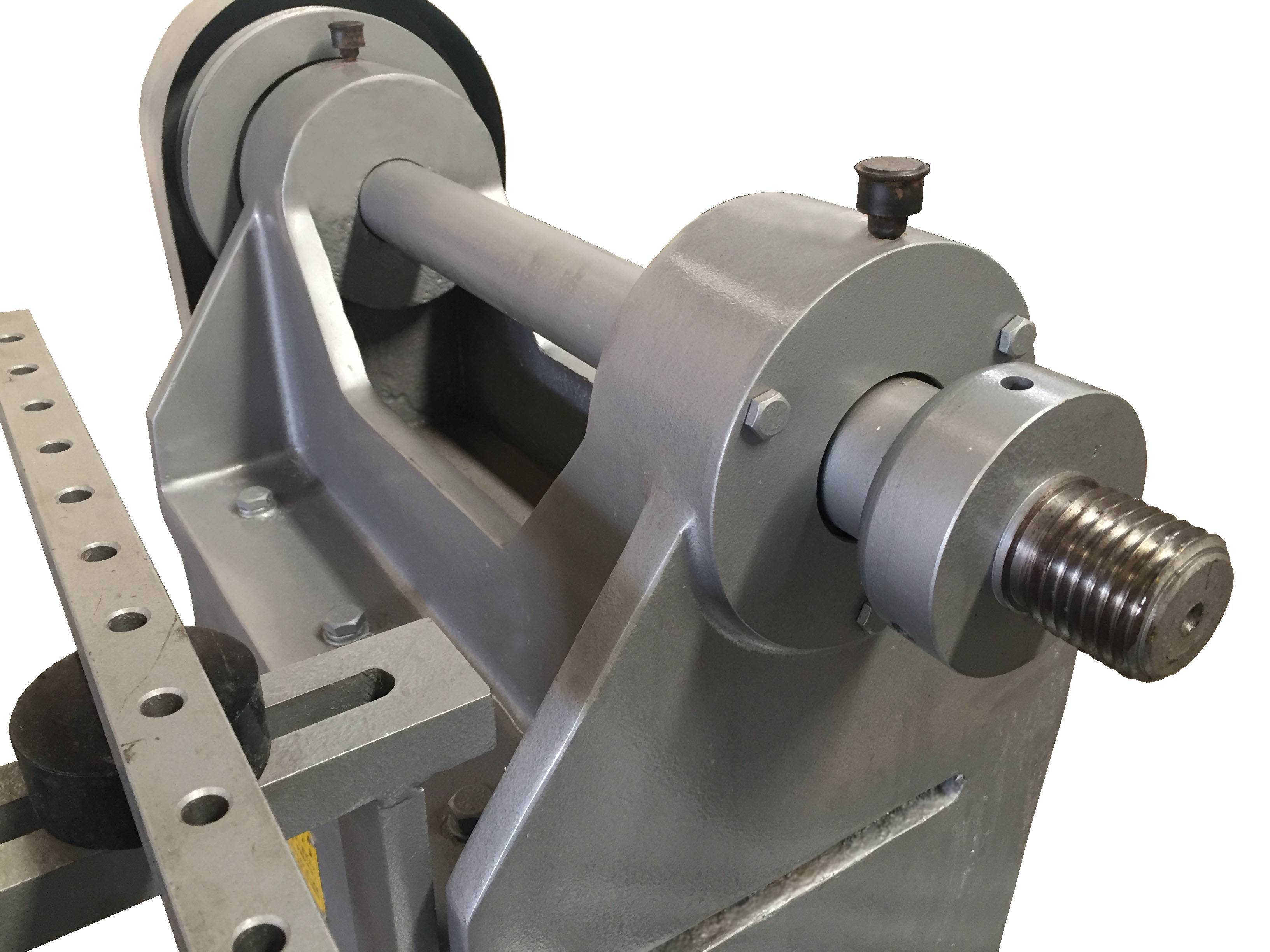

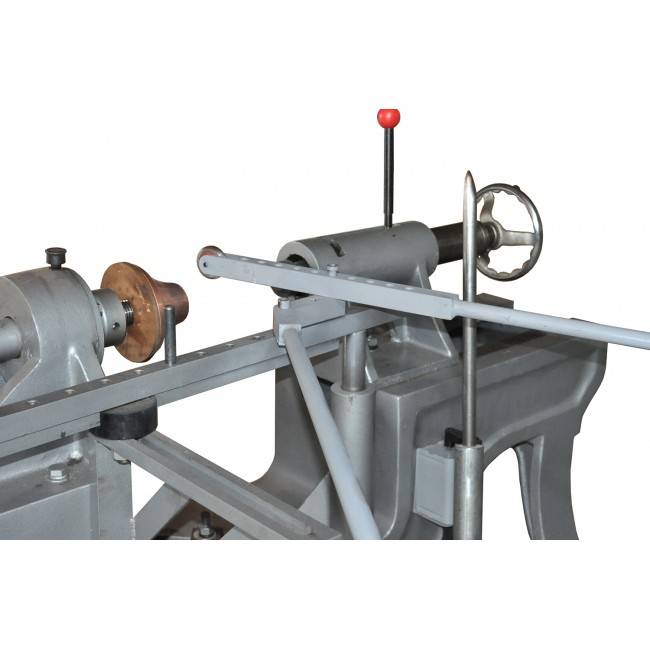

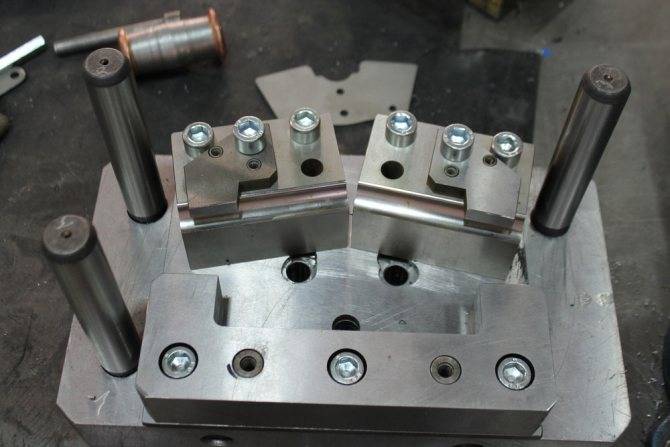

Приспособление для установки ролика на станке жёсткое устройство, устанавливаемое, фиксируемое и надёжно закрепляемое после выверки на салазках станка. Оно должно соответствовать жёсткости давильного станка и выдерживать без больших деформаций возникающие в процессе работы значительные усилия, обеспечивая устойчивую работу давильно-обкатного станка.

Ролики изготовляют из высококачественной инструментальной (быстрорежущей) стали такой как ХВГ, У10, У8, термически обработанном (закалка, отпуск) до твёрдости HRC 62—64. При давильно-обкатной обработке выделяется значительное количество тепла. Хотя некоторое количество тепла отводится охлаждающей жидкостью, все же ролики должны быть стойкими к повышенным температурам.

Валы для установки и закрепления роликов изготовляют цельными, а для очень крупных размеров сварными из инструментальной стали. Рабочие поверхности роликов после установки на валу не должны иметь биений. Смена ролика на приспособлении не должна занимать много времени. После посадки на вал ролики должны воспринимать осевые и радиальные усилия без деформации и смещений. На подшипниках вала ролики легко вращаются под нагрузкой. При начале давильной обработки должно быть обязательно зафиксировано вращение ролика. При малейших заеданиях вращения возникают пульсирующие усилия и вибрации, что влечёт к неустранимым дефектам обрабатываемой поверхности — гофрам.

Читать также: Токарка по металлу видео ютуб

Для различных давильно-обкатных работ и операций применяют ролики различной формы, учитывая профиль получаемых деталей. Рабочую поверхность роликов шлифуют и полируют до зеркального блеска, не допуская дефектов поверхности. Ролики для тяжёлых работ имеют диаметры 250—300 мм, радиусы закругления рабочей части 6—20 мм. Радиус закругления 3—6 мм используют для обработки материала толщиной меньше 4 мм. Обоснованных рекомендаций по выбору величин радиусов закруглений роликов для давильных работ ещё нет. Радиус закругления ролика влияет на усилие деформирования и устойчивость заготовки при обработке. С увеличением радиуса материал небольшой толщины не только теряет устойчивость, но и сильно растягивается, вплоть до разрыва. При уменьшении радиуса закругления ролика происходит подрезание фланца заготовок.

Что нужно для штамповки?

Технология штамповки деталей из листового металла требует специального оборудования: это ножницы, кривошипный пресс и гидравлический пресс, имеющий несколько шайб и поверхность матрицы.

ВАЖНО ЗНАТЬ: Способы оксидирования металлов

Также необходимо соблюдать нормы работы и расчет материала.

Для холодной штамповки чаще всего используют гидравлический пресс, т.к. это оборудование бывает разнообразных конструкций и делает возможным изготовление деталей разных форм с уменьшением расхода материала.

Также выбор пресса зависит от работы, которую нужно провести с заготовкой.

К примеру, чтобы сделать вырубку и пробивку, требуется пресс простого действия, который отличается небольшим ходом ползуна и шайб, а также уменьшением расхода материала.

Чтобы произвести вытяжку, нужен пресс, имеющий двойное действие и заметно больший ход ползуна и шайб.

По конструкции прессы бывают однокривошипные, двухкривошипные, четырехкривошипные, но все они отличаются наличием матрицы.

Два последних типа отличаются стволами и ползунами более крупных размеров.

Видео:

Пресс работает за счет наличия клиноременной передачи: непосредственно передача движения осуществляется с помощью пусковой муфты и шайб на кривошипный вал.

С помощью шатуна, способного регулировать длину, движение поступает к ползуну и приводит его в работу.

Ползун движется возвратно-поступательным способом по направлению к столу. Запускается пресс педалью, которая воздействует на муфту. Педаль установлена на сам пресс.

Четырехшатунный пневматический пресс с наличием шайб и матрицы штампует детали с усилием, центр которого находится между шатунами, образующими между собой четырехугольник.

Таким образом, можно получить ассиметричные детали из листового металла крупного размера со снижением расхода материала.

Чтобы сделать более сложные изделия, нужен пневматический пресс, имеющий двойное или тройное действие, а также правильный расчет.

Особенность этого оборудования в том, что оно оснащено двумя или тремя ползунами.

В прессе, имеющим двойное действие, внешний ползун осуществляет зажим металлической заготовки посредством буфера, а ползун внутри позволяет сделать вытяжку изделия матрицы.

Сначала начинает двигаться внешний ползун, после достижения им самой крайней нижней точки, он замирает и фиксирует край детали на поверхности матрицы.

Затем в движение приходит внутренний ползун и начинается процесс вытяжки – все это время внешний ползун остается на месте.

ВАЖНО ЗНАТЬ: Технология кадмирования металла в домашних условиях

После того как работа закончена, второй ползун поднимается вверх, тем самым освобождая заготовку, над которой производится работа. Таким образом и производится объемная или другая деталь с помощью пресса.

Для работы с тонкими листами металла существует специальный фрикционный пресс с наличием шайб, гидравлические же модели используют, главным образом, для создания деталей из толстого листового металла для снижения возможного расхода материала.

Гидравлический пресс отличается большим качеством штамповки материала, благодаря наличию более надежных шайб, матрицы и прочих элементов.

Еще один плюс в его пользу для использования на производстве и своими руками в том, что он не подвергается перегрузке, что довольно часто случается во время работы на кривошипном прессе.

Не только станок с прессом требуется для штамповки металла. Для проведения правильной работы с уменьшением расхода материала необходим также станок, имеющий встроенные вибрационные ножницы.

Помимо ножниц, станок имеет короткие ножки. Работа по обработке металла начинается с верхнего ножа, который запускается электродвигателем.

При работе заготовку из листового металла нужно установить на стол, и сдвинуть его в промежуток между ножками сверху и снизу до полного упора.

Подобный вид обработки металла так популярен потому, что количество расхода материала снижено, по сравнению с другими вариантами работы.

Плюс с его помощью может быть создана деталь любого вида: объемная, плоская, конусообразная и т.д.

Расчет требуемого материала можно провести как самостоятельно, так и с помощью специалистов, но, в любом случае, нормы будут ниже, чем при другой обработке металла.

Видео:

При всех своих плюсах, эта обработка металла требует специального оборудования: для работы нужен станок, на котором есть пресс, поверхность матрицы, несколько шайб и другие элементы, а также необходимо соблюдать нормы работы.

Все это делает создание станка своими руками маловозможным, однако заказать изготовление деталей путем штамповки не так дорого, поэтому острая необходимость иметь подобный станок дома, отсутствует.

Вытяжка заготовки

Вытяжка без утонения стенки — операция, превращающая плоскую заготовку в полое изделие (полуфабрикат), без обусловленного изменения толщины стенок.

Исходную плоскую заготовку для вытяжки получают с помощью вырубки. Заготовка для изготовления детали, имеющей форму тела вращения, представляет собой диск.

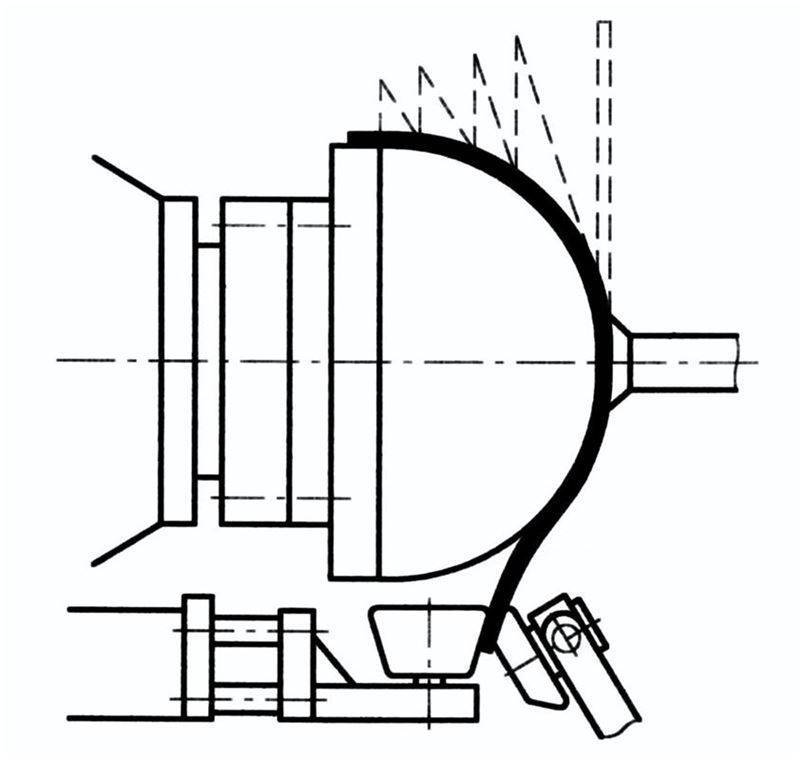

Схема операций вытяжки приведена на рис. 179.

Нажимая пуансоном на заготовку, последняя постепенно вдавливается в отверстие матрицы. Центральная часть заготовки тянет за собой остальную кольцевую часть (фланец) до тех пор, пока вся заготовка не пройдет через отверстие матрицы (рис. 179, а

).

Рис. 179.

Схема операции вытяжки: а — первая вытяжка; б — образование складок; в— с прижимом заготовки; г — без прижима; д — с прижимом.

Для снижения концентрации удельных давлений на металл заготовки кромки пуансона и матрицы делают скругленными. Для первой вытяжки стальной заготовки толщиной менее 3 мм радиусы закругления пуансона и матрицы принимают равными rn = rm — (6 ÷ 10) S, а для других материалов несколько меньшими. Радиус закругления пуансона для промежуточных вытяжек

rn = 1/2 ּ (dn + 1 – dn)

,

где dn+l — диаметр полуфабриката после n + 1 операции; dn — диаметр полуфабриката после n-й операции.

Для уменьшения потребного усилия вытяжки и вероятности разрушения заготовки величину одностороннего зазора между пуансоном и матрицей устанавливают равным Z = (1,1 ÷ 1,3)S.

Для того чтобы произвести вытяжку детали цилиндрической формы, необходимо, чтобы коэффициент вытяжки

К = Dзаг/dд = (1,5 ÷ 2).

Большие значения принимаются для более пластичных материалов.

В процессе вытяжки фланец заготовки претерпевает растяжения в радиальном направлении и сжатие в тангенциальном, при этом толщина заготовки изменяется.

В вытянутом стакане толщина распределяется следующим образом: по краю детали толщина больше толщины исходной заготовки, а у донной части получается утонение.Вследствие сжатия фланца заготовки в тангенциальном направлении при определенном соотношении между шириной фланца и толщиной заготовки может начаться процесс складкообразования (рис. 179, б

).

В целях избежания образования складок фланец заготовки с помощью прижимного кольца прижимают к рабочему торцу матрицы с усилием, достаточным для предотвращения складкообразования (рис. 179, в

). Этим обеспечивается качественная вытяжка.

Вероятность образования складок тем больше, чем больше отношение ширины фланца к толщине заготовки.

В процессе холодного деформирования металл упрочняется и пластичность его понижается. Поэтому при необходимости изготовления детали за несколько вытяжных операций полуфабрикат подвергают межоперационному отжигу с последующими травлением, промывкой и сушкой.

При вытяжных операциях имеет место внешнее трение между металлом заготовки, матрицей и пуансоном, вызывающее в металле внутренние напряжения, способствующие обрыву донышка, поэтому вытяжку ведут со смазкой, которая снижает коэффициент трения. Для смазки применяют минеральные масла как чистые, так и с наполнителями в виде чешуйчатого графита, мела и талька. Для простых случаев вытяжки применяют мыльные эмульсии. Если за одну операцию нельзя изготовить деталь, то ее изготовление осуществляется за несколько вытяжных операций.

Схема последующей вытяжки представлена на рис. 179, г и д

. Коэффициент вытяжки для последующих переходов берется меньше, чем для первой вытяжки, так как пластичность металла в процессе деформирования уменьшается.

Диаметр заготовки при вытяжке находится из равенства поверхности детали и исходной заготовки. Усилие вытяжки (приближенно) определяется по формуле Р = Fσпчn, где F — площадь поперечного сечения вытягиваемого стакана, σпч — предел прочности, n — отношение диаметра заготовки к диаметру стакана.

Процессы производства деталей исследуемого типа

При производстве сложнопрофильных осесимметричных изделий из листового материала возможно применение следующих формообразующих операций: штамповка жестким инструментом на гидропрессе, гибка, в сочетании со сваркой и калибровкой, штамповка на прессе эластичным инструментом, гидроформовка и ротационная вытяжка (рисунок 2). Рассмотрим целесообразность применения вышеуказанных операций при производстве сложнопрофильных осесимметричных деталей из жаропрочных и коррозионно-стойких сплавов.

Несмотря на сравнительно маленькую трудоемкость штамповки на гидропрессе, в связи с необходимостью проведения данной операции в инструментом на прессе профилирование инструментом на прессе несколько переходов, стоимость оснастки вносит значительный вклад в Гибка в сочетании со сваркой и калибровкой обеспечивает достаточную многономенклатурность производимых деталей, однако наличие сварных швов значительно снижает механические характеристики получаемых изделий. Штамповка эластичным инструментом может исключить все недостатки вышеуказанных технологий, однако ограничения по прочностным характеристикам деформируемого металла сводят на нет все преимущества процесса при штамповке жаропрочных и коррозионно-стойких сплавов. Штамповка жидкостью (гидроформовка), не смотря на возможность получать сложнопрофильные изделия за один переход, имеет два главных недостатка -значительное утонение материала в куполообразной части детали или у дна и возможность нарушения осевой симметрии изделия в связи с неравномерностью трения по прижиму и отсутствием трения между заготовкой и жидким пуансоном .

Ротационная вытяжка на специализированном оборудовании исключает либо значительно уменьшает все недостатки вышеуказанных способов, позволяя производить высокоточные детали из жаропрочных и коррозионно-стойких сплавов различных типоразмеров и форм, обладающих высокими механическими характеристиками .

Ротационная вытяжка является одним из древнейших способов обработки тонколистового материала. Первые станки для ротационной вытяжки широко применялись ещё в древнем Египте. Они использовались для производства деталей из мягких металлов и сплавов, таких как кувшины, стаканы и др. .

Со временем процесс стал вытесняться более высокопроизводительными технологиями – холодная штамповка вытяжка, сварка из листа и т.д.

Вновь вспомнили про ротационную вытяжку лишь в 30-х годах прошлого века, когда стали появляться первые станки с электрическим приводом вращения детали и ручным перемещением ролика. Позже они сменились станками с гидрокопирами, а затем, в 70-х годах станками с ЧПУ (CNC) и системой «Playback» (PNC) .

В настоящее время основными производителями станков для ротационной вытяжки в мире являются фирмы Leifeld и Denn. Их оборудование, имеющее жесткую систему крепления и перемещения роликов позволяет получать детали с точностью до Ла=0.63-0.32 не требующие дополнительной чистовой обработки.

Рассмотрим различные схемы процесса ротационной вытяжки, выделив три основные схемы процессов формообразования,

К первой схеме отнесехМ процесс «укладки» заготовки на оправку за один проход, так называемую вытяжку проецированием – формовку сдвигом (shear forming). В ходе процесса изменение толщины стенки заготовки происходит по закону синуса, т.е. толщина стенки заготовки пропорциональна синусу угла наклона образующей оболочки к оси детали. S=S0xsma (1.1)

Принципиальная схема процесса формовки «проецированием» для случая изготовления конических деталей приведена на рисунке Рисунок 3 – Схема формовки «проецированием» из плоской заготовки.

Таким образом, при выборе размеров исходной заготовки необходимо учитывать утонение её стенок при формовке.

При формовке «проецированием» деталей с криволинейной образующей необходимо проектировать технологию с учетом изменения угла наклона касательной к элементу заготовки, что обуславливает необходимость применения заготовок различных форм .

На рисунке 4 представлены варианты выбора заготовок, обеспечивающие получение оболочек с равномерной толщиной стенок. Это предварительная формовка заготовки (а) и применение заготовок с переменной толщиной (б).

Способы формоизменения [ править | править код ]

Различают два основных способа Ротационной вытяжки:

- Прямой, при котором направление течения материала совпадает с направлением перемещения ролика;

- Обратный, при котором направление течения материала противоположно направлению перемещения ролика.

При ротационной вытяжке прямым способом наружный контур оправки должен повторять внутренний контур вытянутой детали с технологическими припусками, поэтому длина оправки должна быть больше длины детали, что усложняет конструкцию оправки, делает её тяжёлой и дорогой, а наладку более трудоёмкой.

Прямой способ ротационной вытяжки рекомендуется для формоизменения тонкостенных и длинномерных цилиндрических деталей, а также всех типов деталей конической и оживальной форм. При РВ по обратному способу оправка должна соответствовать внутреннему контуру заготовки, поэтому оправка может быть в несколько раз короче детали. Однако при этом способе возникает опасность появления продольного изгиба у выдавливаемой детали после схода её с оправки, что накладывает особо жёсткие требования на разностенность заготовки, биение оправки и роликов и на точность установки зазора между оправкой и всеми роликами.

Обратный способ допустимо применять для формоизменения сравнительно толстостенных и коротких точных заготовок цилиндрических деталей или заготовок деталей.

Процесс ротационной вытяжки может быть подразделён на обработку без утонения, с утонением и раскатыванием.

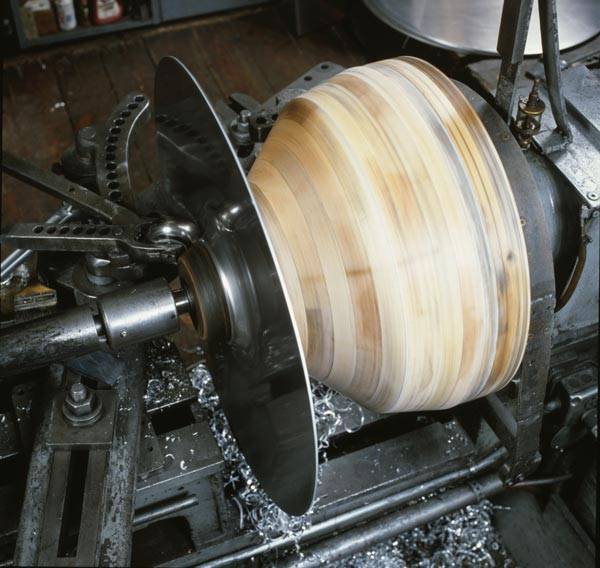

При выдавливании без утонения за несколько последовательных проходов инструмента толщина стенки не меняется или же незначительно уменьшается. Получают более или менее значительное уменьшение максимального диаметра заготовки при обработке без утонения. При обработке с утонением и раскатке наружный диаметр заготовки (или внутренний диаметр труб) и получаемой детали сохраняется неизменным, а толщина стенки более или менее значительно уменьшается; благодаря этому увеличивается длина получаемой детали вдоль оси вращения. При ротационной вытяжке заготовку устанавливают между оправкой, закреплённой на шпинделе, и прижимом задней бабки.

Вытяжка металла и ее виды

Основные виды ротационной вытяжки металла:

Поступенчатое формование

Листовая заготовка в форме круга закрепляется между оправкой и суппортом. Оправка должна совпадать с внутренней конфигурацией изделия. Привод начинает вращать болванку, а управляемое формовочное давление осуществляется специальным пассивным роликом, приводимым в движение вращением заготовки. Давление осуществляется как в продольной, так и радиальной плоскостях. Ролик прижимает металл к оправке и двигается по сложной кривой то к краю болванки, то назад.

Прижим осуществляется за несколько проходов, ступенчато. В конце обработки проводится серия сглаживающих движений ролика с пониженным прижимом для получения высококачественной поверхности.

Проецирование — формование за один проход

Вытяжка осуществляется за один проход. Ролик перемещается параллельно оправке, в зависимости от угла его установки осуществляется большее или меньшее утонение стенки болванки, материал ее смещается под воздействием ролика в осевом направлении.

Проецирование — формование за один проход

Способ отличается экономичностью и точностью соблюдения размеров, а также высоким классом получаемой поверхности..

Закатка с оправкой или без нее

В этом случае осуществляется уменьшение внешнего диаметра заготовки с одновременным утолщением ее стенки за счет перераспределения материала. Закатка осуществляется по направлению к центру, в несколько проходов.

Закатка с оправкой или без нее

Как вариант применяется формование детали отдельными сегментами оправки посредством ролика со смещенным центром. Резка, дополнительное профилирование или отбортовку проводят в качестве завершающих операций.

Комбинированный

Для деталей сложной конфигурации поступенчатое формование, закатки, профилирования и резки применяются совместно в различных сочетаниях.

Преимущества станков данного типа

Все виды давильно-ротационных станков имеют одинаковый принцип использования. Роликовый инструмент используется наиболее часто. При работе с данным оборудованием имеется возможность производить уникальные запчасти сложной формы, одновременно осуществляя оснащение. Оснащение станка осуществляются по низкой цене. При других видах манипуляции металла цена на оснастку будет значительно выше.

Среди основных преимуществ агрегатов с наличием ротационной вытяжки выделяются:

- возможность осуществления массового, мелкосерийного и единичного производства;

- возможность эксплуатации в больших и малых цехах;

- возможность изготовления деревянной оснастки;

- производство деталей для хозяйственной, химической и пищевой отраслей производства;

- экономичность использования.

Что такое ротационная вытяжка

» Ротационная вытяжка

Ротационную вытяжка – это процесс пластического формообразования оболочечной детали из металлической заготовки.

Вращающиеся оправки совместно с роликами из плоской или полой вращающейся заготовки формируют осесимметричную или не осесимметричную деталь. Деталь получает такую же форму, как и вращающаяся оправка.

Существует несколько видов ротационной вытяжки, а именно:

– многопроходная; – однопроходная; – раскатка; – закатка;

– профилирование и др.

Благодаря технологии ротационной вытяжки удается получать сложные детали различных форм, например, конических, сферических, оживальной и др. Для их изготовления не требуется большого количества технологической оснастки.

Также технология ротационной вытяжки позволяет:

1. Изготавливать осесимметричные детали как с постоянным, так и с переменным сечением стенок. Деталь в процессе производства подвергается специальной обработке, направленной на улучшение механических свойств материала, из которого она изготавливается. 2. Изготавливать сложные детали, которые другим способом изготовить не представляется возможным. 3. Изготавливать не осесимметричные детали. 4. Получать детали с минимальной шероховатостью поверхности и высокой точностью. 5. Осуществлять в одном процессе доделочные операции, такие как рифление, обрезка, накатка и другие. 6. При помощи ротационной вытяжки есть возможность обрабатывать кованые, литые или сварные заготовки. 7. Детали любой степени сложности можно обрабатывать в автоматическом режиме.

8. Исключить ручной труд в процессе доработки полученной детали.

Основные преимущества технологии РВ.

Традиционные технологии обработки металлов такие как ковка, литье или штамповка лишены тех преимуществ, которыми обладает РВ. В процессе обработки деталей с использованием технологии РВ можно получить значительную экономию времени и средств. К преимуществам технологии РВ обычно относят:

1. Автоматизированные станки РВ имеют высокую производительность, особенно это касается операции формообразования конусов. 2. Деталь полностью повторяет профиль и почти не требует дополнительной обработки. 3. Даже изготовление малых или опытных серий деталей доказывает максимальную экономическую эффективность технологии РВ. 4. Технология РВ позволяет существенно сократить производственный цикл. 5. Технология РВ позволяет существенно ускорить процесс изготовления любых партий деталей самой сложной формы, такие традиционные методы обработки металлов, как ковка или литье, проигрывают по многим показателям. 6. При изготовлении деталей существенно сокращается расход материала. 7. Технология позволяет изготавливать детали из заготовок с толщиной близкой к толщине стенок детали. 8. Приспособления и инструмент имеют низкую себестоимость, обладают повышенной прочностью и небольшой массой. Оснастка и инструменты, применяемые при изготовлении деталей по технологии РВ более экономически эффективные в сравнении с инструментами и оснасткой, используемой при традиционной обработке металла. Нет необходимости производства штампов и литьевых моделей, которые, как правило, требуют использования дорогостоящих материалов и ручного труда. 9. Детали после изготовления по технологии РВ обладают повышенной прочностью и однородной структурой. Благодаря этому удается существенно увеличить ресурс работы не только детали, но и сборочной единицы в целом. 11. Оборудование можно быстро переналадить для изготовления другой детали. 12. Одно рабочее место позволяет производить несколько операций, благодаря этому существенно сокращается полный цикл обработки. 13. Нет необходимости использовать большое количество оборудования и специальной оснастки для каждого технологического перехода.

14. Достаточно невысокая стоимость подготовительного цикла для изготовления детали. Если производство опытное или мелкосерийное, то экономическая эффективность его является максимальной.

Какие детали можно получить, используя технологию РВ

Такая технология позволяет получить детали различных геометрических размеров. Толщина стенок может быть в пределах от десятых долей мм, до 75 мм (алюминий). Диаметр детали может быть до семи метров. Если использовать специальные режимы нагрева, то толщину стенок можно увеличить. Точность детали может соответствовать 5-6 квалитету.

Сколько стоит инструмент и оснастка для производства деталей по технологии ротационной вытяжки

Ротационная обработка отличается невысокой стоимостью инструментов и оснастки для изготовления деталей, она в несколько раз меньше стоимости деталей и оснастки, которую используют при традиционной обработке металла.