Технические условия и стандарты

Некоторые виды работ, товаров и услуг в плане качества контролируются государством. Причиной такого контроля стало межотраслевое значение. Государственные стандарты (ГОСТ) содержат перечень требований к каждой продукции, к каждому результату деятельности, подлежащему стандартизации. Это документ, основывающийся на международных стандартах и учитывающий передовой опыт, а также все достижения науки и техники. Стандартизация была введена еще во времена существования СССР. Стандарты не могут быть статичными, поэтому с течением времени они изменяются.

ГОСТы в России обязательны лишь для оборонной продукции, однако в строительстве они имеют огромное практическое значение, ведь основными показателями конструкция являются безопасность и надежность. Некоторые путают государственный стандарт с техническими условиями. На самом деле ТУ регламентируют производство тех товаров, которые не подлежат стандартизации по ГОСТ. Можно сказать, что ТУ – есть результат разработки предпринимателей, которые являются производителями. Хоть ТУ не является гостом, но они не противоречат государственному документу, а наоборот, дополняют его.

В некоторых источниках по запросу можно встретить всего один документ. Однако он далеко не полностью отражает все стандарты, касающиеся аргонодуговой сварки, ее подготовки и проведения. Перечень всех нормативных документов содержит ГОСТы, принятые в разное время. На сегодняшний день насчитывается 9 документов.

- ГОСТ 5.917-71 определяет требования к ручным горелкам РГА-150 и РГА-400.

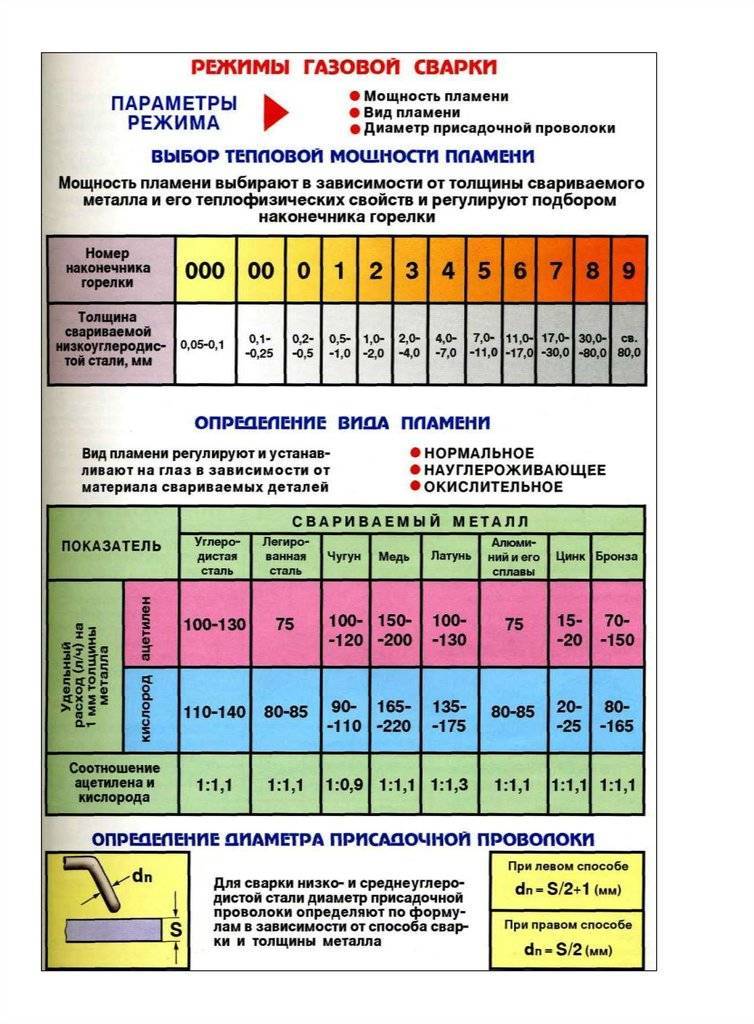

- ГОСТ 14806-80 содержит информацию о параметрах аргонодуговой сварки сплавов, содержащих алюминий.

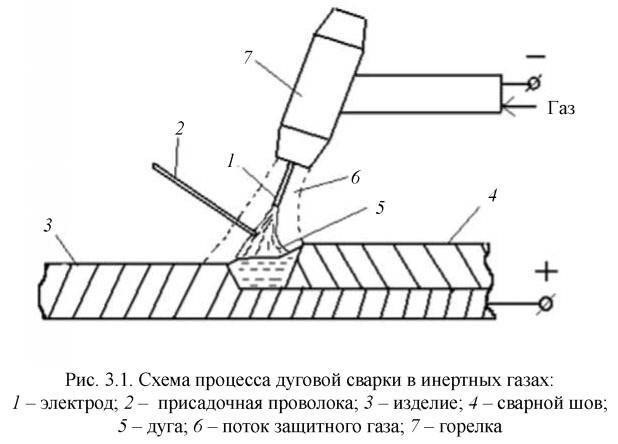

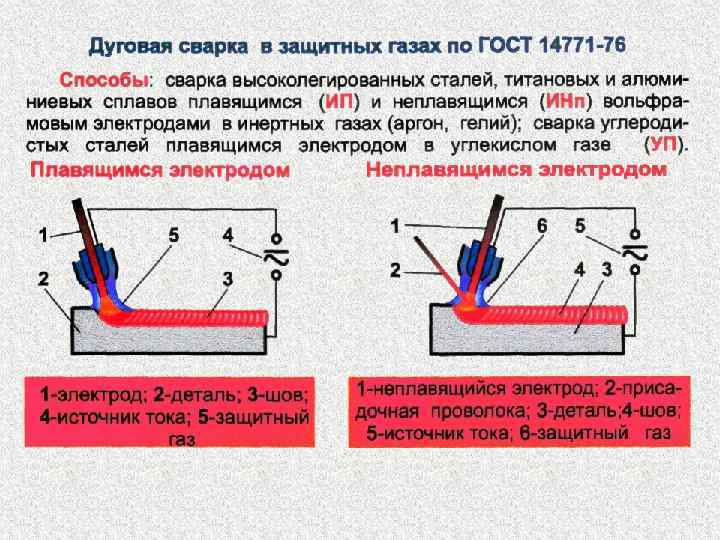

- ГОСТ 14771-76 по своей структуре похож на предыдущий документ. Только здесь речь идет о дуговой сварке в защитном газе, как об обобщенном процессе.

- ГОСТ 7871-75 определяет параметры алюминиевой сварочной проволоки для сварки TIG.

- ГОСТ 2246-70 – документ, в котором прописаны требования к стальной проволоке.

- ГОСТ 23949-80 – стандарт, применяемый к вольфрамовым электродам для аргонодуговой сварки.

- ГОСТ 18130-79 и ГОСТ 13821-77 регламентируют работу оборудования, включая полуавтоматы и выпрямители.

- ГОСТ 10157-79 определяет стандарт для самого инертного газа (аргона).

Технология выполнения ручной дуговой сварки

Перед основным процессом проводят подготовительные, без которых сварной шов не будет качественным: правку, очистку, разметку, резку и сборку. Зажигание дуги между электродом и изделием выполняется в два приёма: прикосновение к поверхности, короткое замыкание, отрыв на расстояние, равное диаметру электрода. Зажигают двумя способами: впритык и чирканьем. В первом случае металл разогревается в точке, где происходит короткое замыкание, во втором – в нескольких местах.

После зажигания электродный и основной металлы начинают плавиться, на месте шва образуется ванна расплава. Задача сварщика – поддерживать длину дуги постоянной, от этого зависит качество соединения. Оптимальная длина дуги – от 0,5 до 1,1 диаметра.

Угол наклона к поверхности обеспечивает достаточную глубину плавления свариваемых деталей. Также он зависит от толщины и состава металла, диаметра электрода, толщины и вида покрытия, расположения сварки в пространстве.

Подготовительные работы

Прежде чем варить трубу необходимо подготовить металл в зоне стыка. Торцы должны быть отрезаны ровно, иначе наложить надежный шов будет затруднительно. С кромок снимаются фаски, чтобы угол между ними был 65 70˚. Поверхности на расстоянии не менее 3 см от торцов зачищаются шлифовальной машинкой или металлической щеткой до блеска снаружи и изнутри. Участки, изменившие цвет после обработки шлифмашинкой удаляются. Заусенцы убираются напильником. Острые края кромок притупляются до 2 мм, иначе они быстро расплавятся. Затем поверхности обезжириваются ацетоном.

Не менее важна и подготовка электродов. Их, перед началом работы, прокаливают в печи при температуре 380 400˚C в течение двух часов. Для продолжительного хранения электроды кладут в специальный пенал, в котором поддерживается температура на уровне 80˚С. Контейнер для этой цели можно изготовить самостоятельно из трубы ППУ. Когда нет возможности длительного прокаливания, электроды сушат горелкой в течение полутора минут слабым пламенем. Такой метод запрещен правилами, но в аварийной ситуации выбирать не приходится. Поскольку покрытие электродов быстро высыхает и опять набирает влагу, сушить более двух штук одновременно не следует.

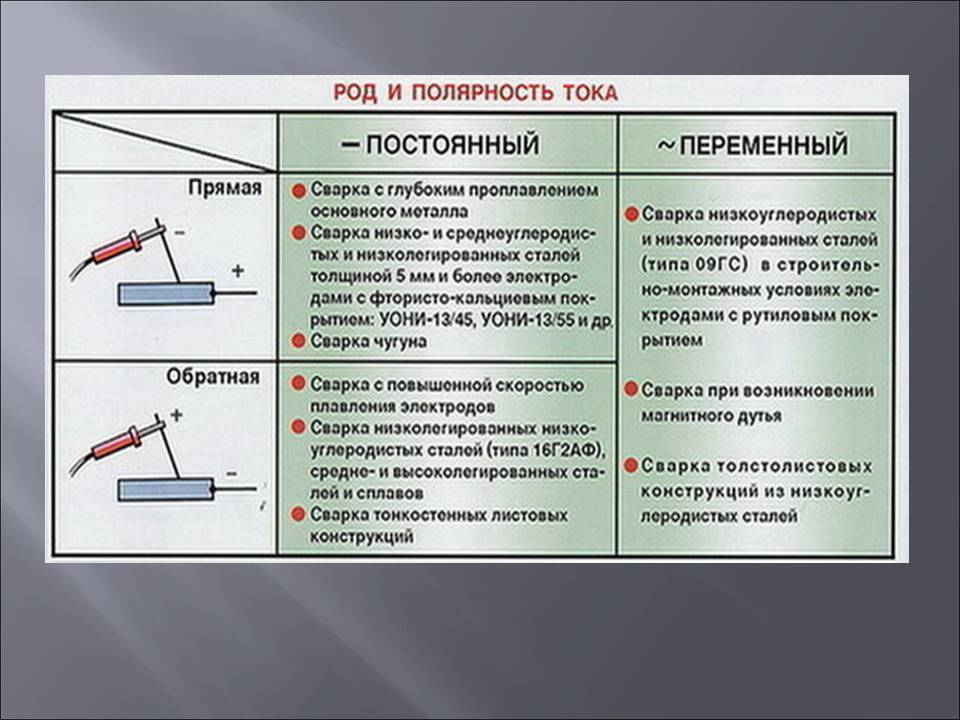

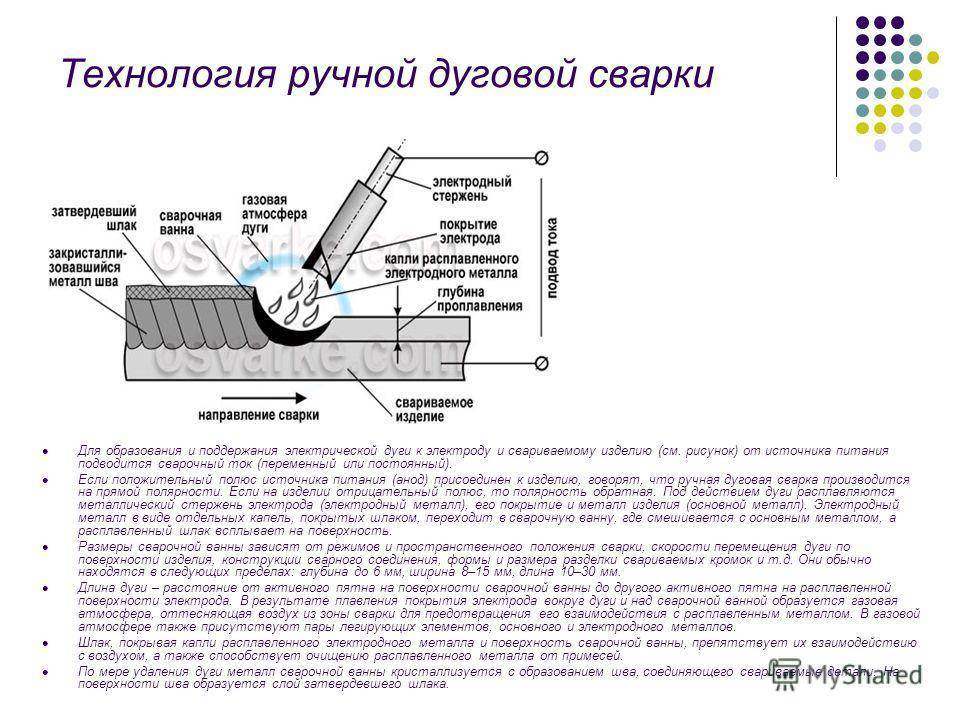

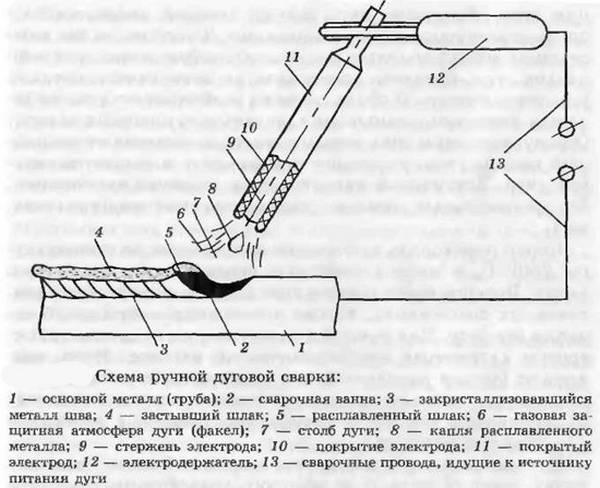

1 Технология ручной дуговой сварки

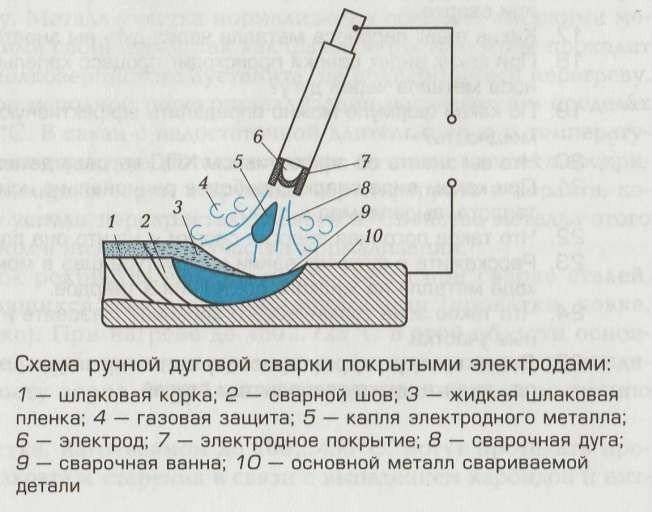

Суть процесса заключается в том, что для образования электрической дуги (а также ее поддержания в рабочем состоянии) к свариваемой поверхности и электроду для дуговой сварки подается переменный либо постоянный сварочный ток, поступающий от источника питания. В тех ситуациях, когда данный источник присоединен своим положительным полюсом к конструкции, речь идет о сварочном процессе на прямой полярности. Под обратной же полярностью понимают ситуацию, при которой к конструкции подсоединяется отрицательный полюс.

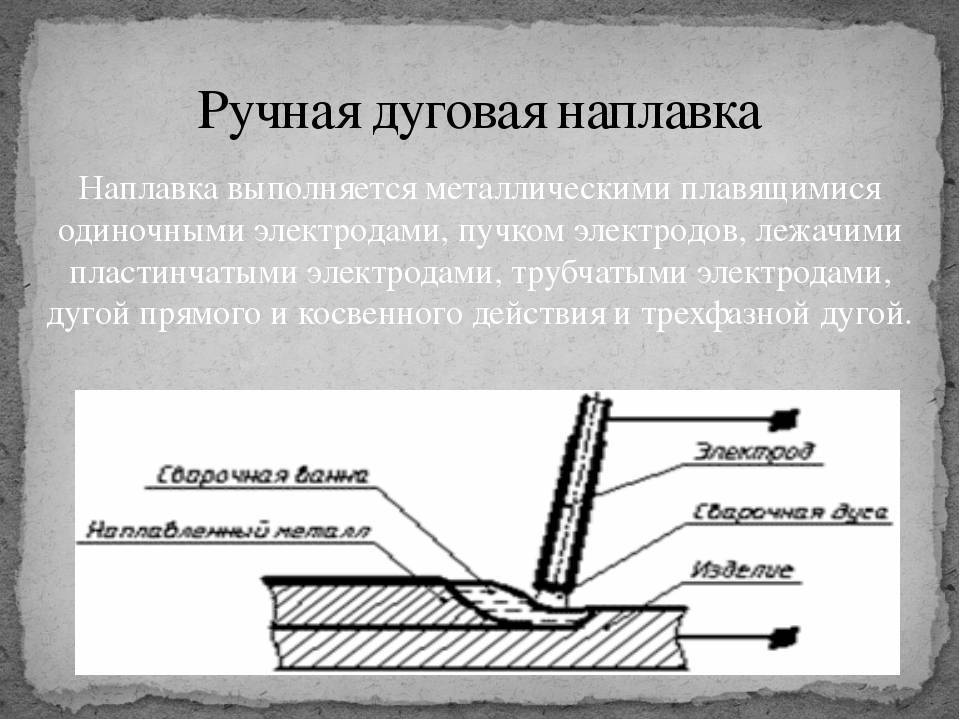

Металл обрабатываемого изделия, покрытие и стержень электрода, используемого для сварки, расплавляются под влиянием дуги. После этого они попадают в сварочную ванну и смешиваются в ней. При этом на поверхность выделяется расплавленный шлак. Ванна может иметь разные размеры, которые зависят от пространственного расположения сварки, ее режимов, размера и формы кромок, подвергающихся обработке, характеристик сварного шва. В большинстве случаев длина сварочной ванны равняется 1–3 см, ширина – 0,8–1,5 см, глубина – не более 0,6 см.

Под длиной дуги понимают дистанцию между двумя активными пятнами:

- на поверхности (расплавленной) сварочного стержня;

- на поверхности ванны.

Кроме того, плавление электрода осуществляется достаточно медленно, что обеспечивает аккуратный пучок искр. Это приводит к большой глубине проплавления поверхности. Если же данная глубина будет малой, при плавлении сварочный стержень станет активно разбрызгиваться за счет реакции окисления. В результате полученное соединение будет характеризоваться большим содержанием окислов и неровным швом.

Зажигание дуги производится посредством непродолжительного касания электрода (его окончания) к конструкции, предназначенной для обработки. Из-за контактного сопротивления и тока короткого замыкания конец стержня нагревается максимально быстро до повышенной температуры, необходимой для формирования сварочной дуги. Она не возникает тогда, когда сварщик держит электрод слишком далеко от свариваемой поверхности. Как правило, зажигание выполняется на дистанции 4–5 миллиметров от нее.

Плавление покрытия стержня приводит к созданию газовой атмосферы над сварочной ванной и непосредственно вокруг дуги. Указанная атмосфера не позволяет взаимодействовать расплавленному металлу и воздуху, так как вытесняет последний из сварочной зоны. Также воздух не попадает к поверхности ванны за счет того, что шлак покрывает ее и частички расплавленного металла.

Сварка на просвет

Подготовительные работы

Сварка на просвет — это практически всегда необходимость подготовки металла под сварку. Если вы раньше никогда не занимались сваркой труб, то можете подобрать для себя пару деталей для тренировки. Новичкам рекомендуем взять трубы среднего диметра с толщиной стенок 5-10 миллиметров.

Далее нужно как следует зачистить трубы в месте будущего сварного соединения. Вне зависимости от того, варите вы тренировочные или реальные трубы. Следите, что не было следов коррозии или краски. Желательно зачистить детали до видимого металлического блеска. В нашем случае идеальный инструмент для зачистки — это шлифовальная машинка. С ее помощью вы удалите большинство загрязнений. Чтобы убрать металлические включения используйте болгарку или напильник. После очистки обезжирьте поверхность растворителем и протрите лоскутом ткани.

Теперь нужно правильно состыковать две трубы. Многие новички спрашивают, как это можно сделать. Ведь трубы могут быть тяжелыми или у вас просто не получает их состыковать точно. В этой ситуации не обойтись без дополнительных приспособлений. Мы в своей практике используем центратор. Сейчас можно найти в продаже компактные недорогие модели, которые удобно монтируются. При стыковании труб оставьте небольшой зазор между ними. Зазор должен быть чуть меньше диметра электрода, которым вы будете варить. Оптимальный размер зазора — 2.5 миллиметра.

Помимо труб нужно подготовить и сами электроды. Когда с заготовками закончено, приступают к подготовке электродов. Если размер зазора равен 2.5 миллиметра, то выберите электроды диаметром 2.6 миллиметров. Что касается производителя, то здесь выбор остается за вами. Мы используем в работе Kobelco LB52U. На наш взгляд они идеально выполняют свою работу, хотя и стоят недешево.

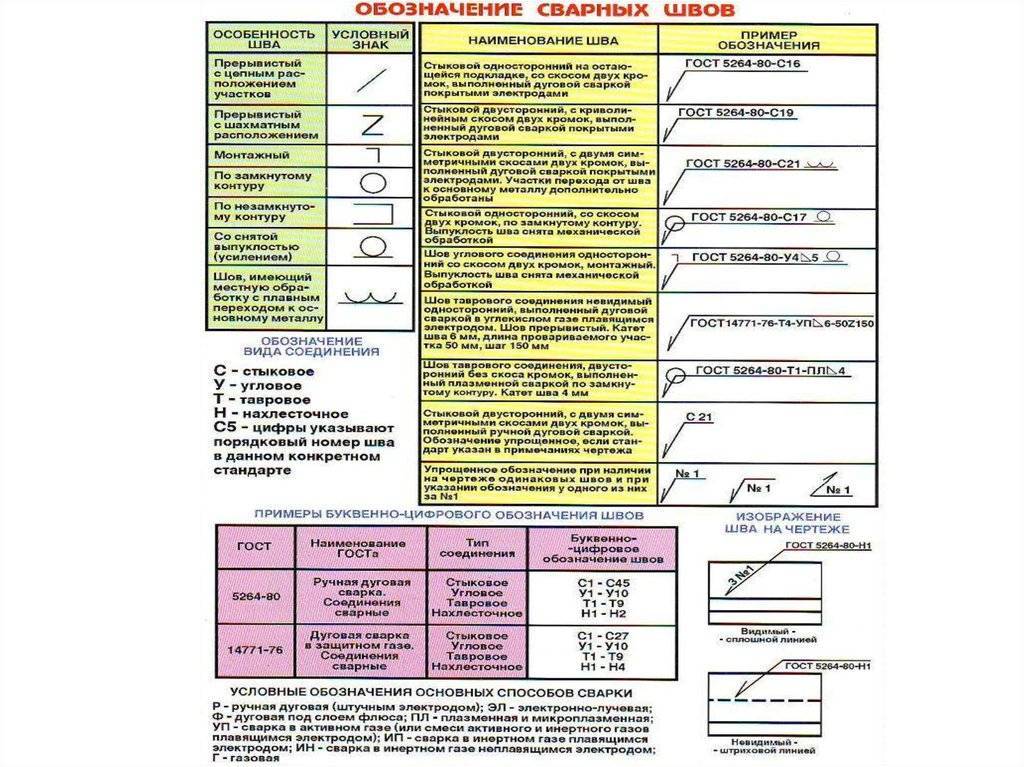

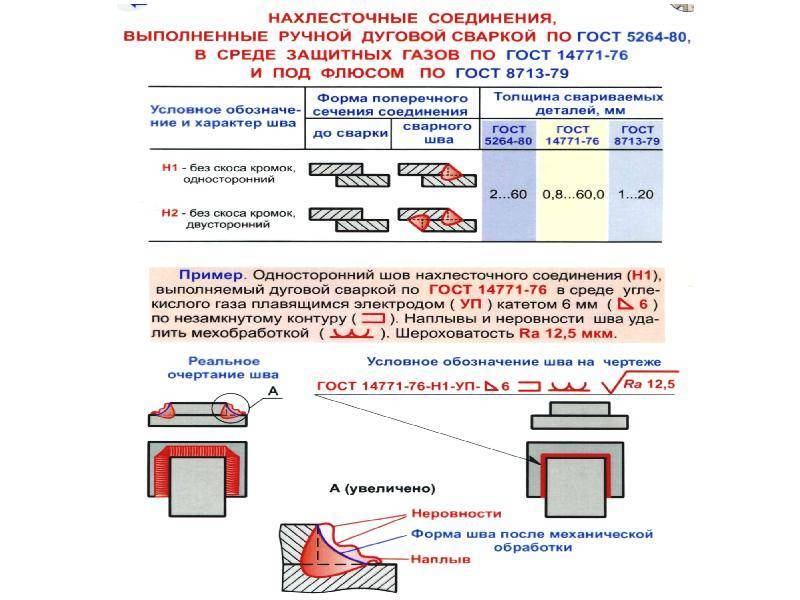

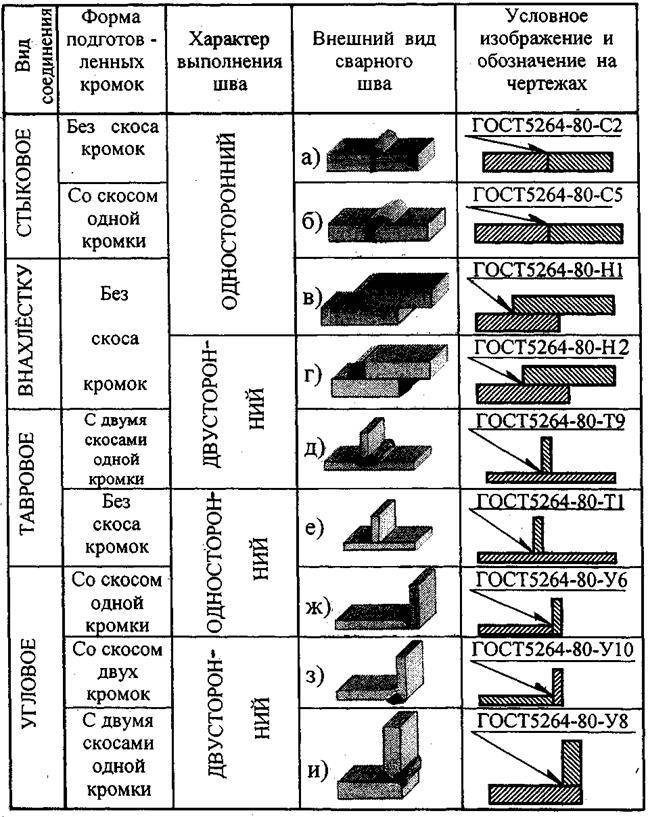

Разбираем квадраты №2 и 3, виды швов по ГОСТам

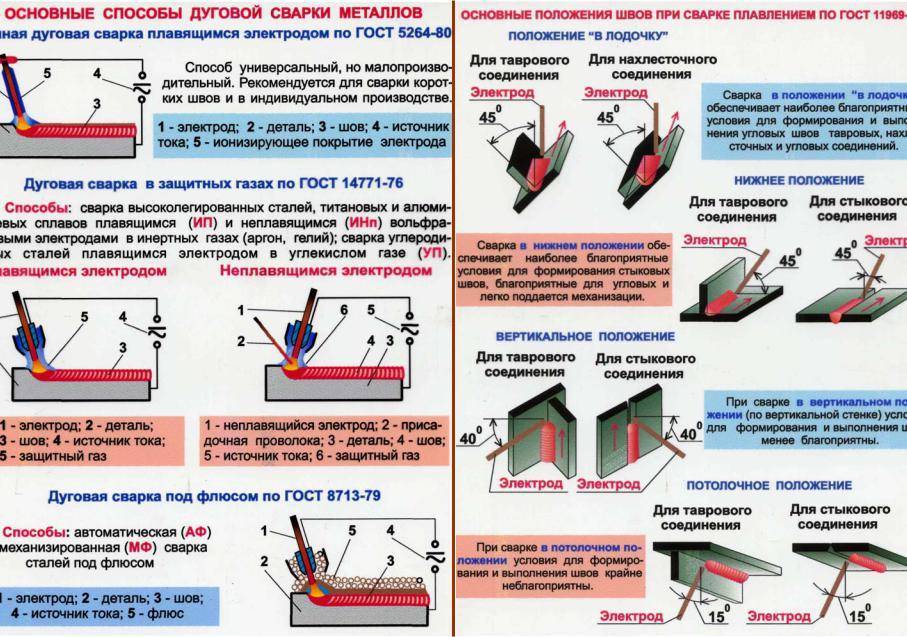

Вариантами соединений вплотную занимаются два стандарта: уже знакомый нам ГОСТ 14771-76 и знаменитый ГОСТ 5264-80 о ручной дуговой сварке.

Чем знаменит второй стандарт: он был написан много лет назад – в 1981 году, и это было сделано так грамотно, что этот документ отлично работает до сих пор.

Пример чертежа сварных швов по ГОСТ.

Виды сварочных соединений следующие:

С – стыковой шов. Свариваемые металлические поверхности соединяются смежными торцами, находятся на одной поверхности или в одной плоскости. Это один из самых распространенных вариантов, так как механические параметры стыковых конструкций очень высокие. Вместе с тем этот способ достаточно сложный с технической точки зрения, он по силам опытным мастерам.

Т – тавровый шов. Поверхность одной металлической заготовки соединяется с торцом другой заготовки. Это самая жесткая конструкция из всех возможных, но за счет этого тавровый способ не любит и не предназначен для нагрузок с изгибаниями.

Н – нахлесточный шов. Свариваемые поверхности параллельно смещены и немного перекрывают друг друга. Способ довольно прочный. Но нагрузки переносит меньше, чем стыковые варианты.

У – угловой шов. Плавление идет по торцам заготовок, поверхности деталей держат под углом друг к другу.

О – особые типы. Если способа нет в ГОСТе, в чертеже обозначается особый тип сварки.

Оба стандарта в рамках ЕКСД хорошо перекликаются друг с другом и справедливо делят ответственность по видам:

Варианты изображения сварных швов на чертежах.

Соединения ручного дугового способа по ГОСТу 5264-80:

- С1 – С40 стыковые

- Т1 – Т9 тавровые

- Н1 – Н2 нахлесточные

- У1 – У10 угловые

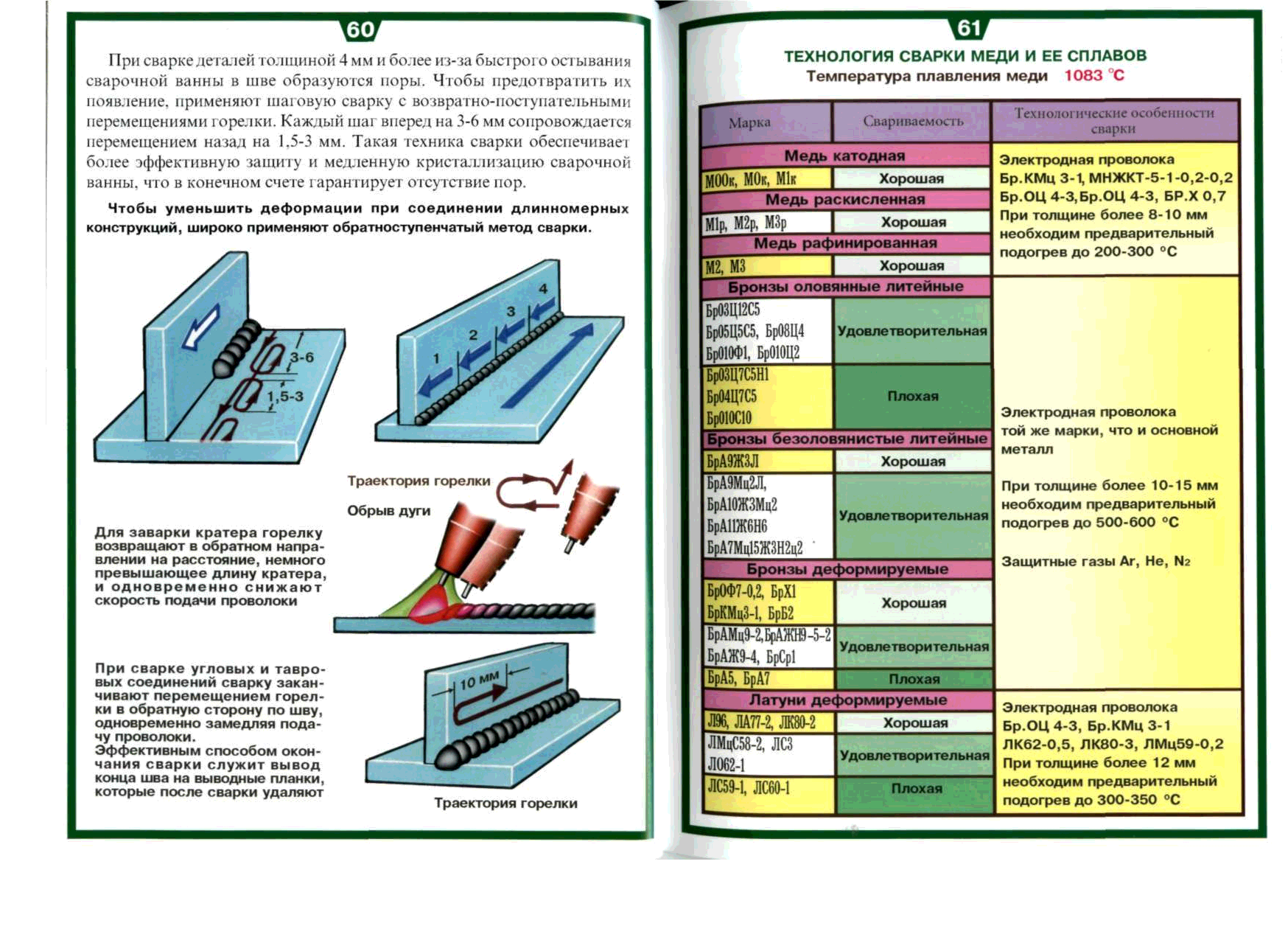

Соединения сварки в защитных газах по ГОСТу 14771-76:

- С1 – С27 стыковые

- Т1 – Т10 тавровые

- Н1 – Н4 нахлесточные

- У1 – У10 угловые

В нашей аббревиатуре во втором квадрате указан ГОСТ 14771-76, а в третьем Т3 – тавровый способ без скоса кромок двусторонний, который как раз указан в этом стандарте.

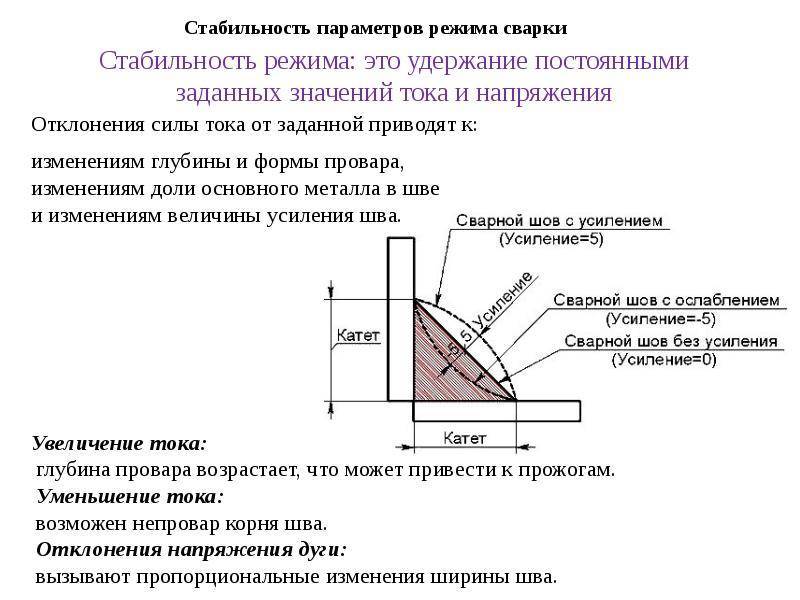

Предел текучести

Качество сварного стыка определяется визуальным осмотром и исследованием на макро и микро-структуру, механические свойства. Сталь имеет свой предел текучести – нагрузка, при которой начинается деформация. Контроль осуществляется разрушающим методом. Вырезают фрагмент шва с металлом, который он соединяет. Проверяют механические качества металла шва и сваренных элементов на растяжение, изгиб и другие показатели.

Прочность и предел текучести шва не должны превышать аналогичные показатели основного металла. По таблице выбирается тип электрода, соединение которого будет соответствовать требованиям по прочности и текучести.

Из исследуемого участка вырезают небольшие кубики, со сторонами по 10 мм. После шлифовки и травления кислотой на них структуру зерна и микротрещины, образованные при растяжении на предел текучести.

Related Posts via Categories

- Сварка аустенитных сталей – обо всех тонкостях процесса понятно и просто

- Контактная сварка – как самому изготовить оборудование и клещи?

- Ресанта САИ 160 – для сварки в бытовых условиях

- Электроды МР-3 – все характеристики самых распространенных электродов

- Сварочная проволока – надежное соединение металлов

- Ресанта САИ 250ПРОФ – инвертор для профессиональной сварки

- Сварочный полуавтомат инверторного типа – сварка без затруднений

- Сварочный аппарат своими руками – возможно ли такое?

- Как варить сварочным инвертором – все по-настоящему просто!

- Сварка легированных сталей – просто и понятно об особенностях процесса

О технических приемах формирования шва

Перед тем, как самостоятельно научиться варить электросваркой, следует освоить различные сварочные техники соединения металлических деталей. Грамотное поддержание и перемещение электрической дуги — залог качественного шва. Если дуга чересчур длинная, то металл окисляется и насыщаться азотом, разбрызгиваться каплями, и формировать пористую структуру.

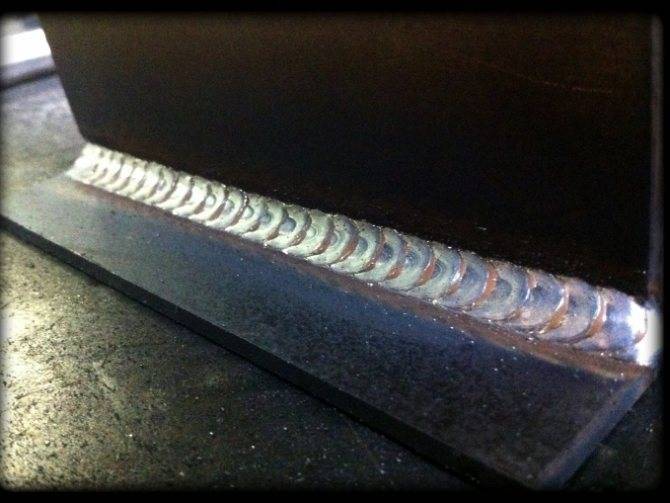

Шов внахлест

Сварочная дуга перемещается поступательно, вдоль оси электрода. Таким образом поддерживается нужная длина дуги, на которую влияет скорость плавления электрода. Длина электрода уменьшается постепенно, так же, как между ним и сварочной ванной увеличивается расстояние. Чтобы это предотвратить, электрод полагается двигать вдоль оси, соблюдая синхронность его укорачивания и движение в направлении сварочной ванны.

Потолочный шов

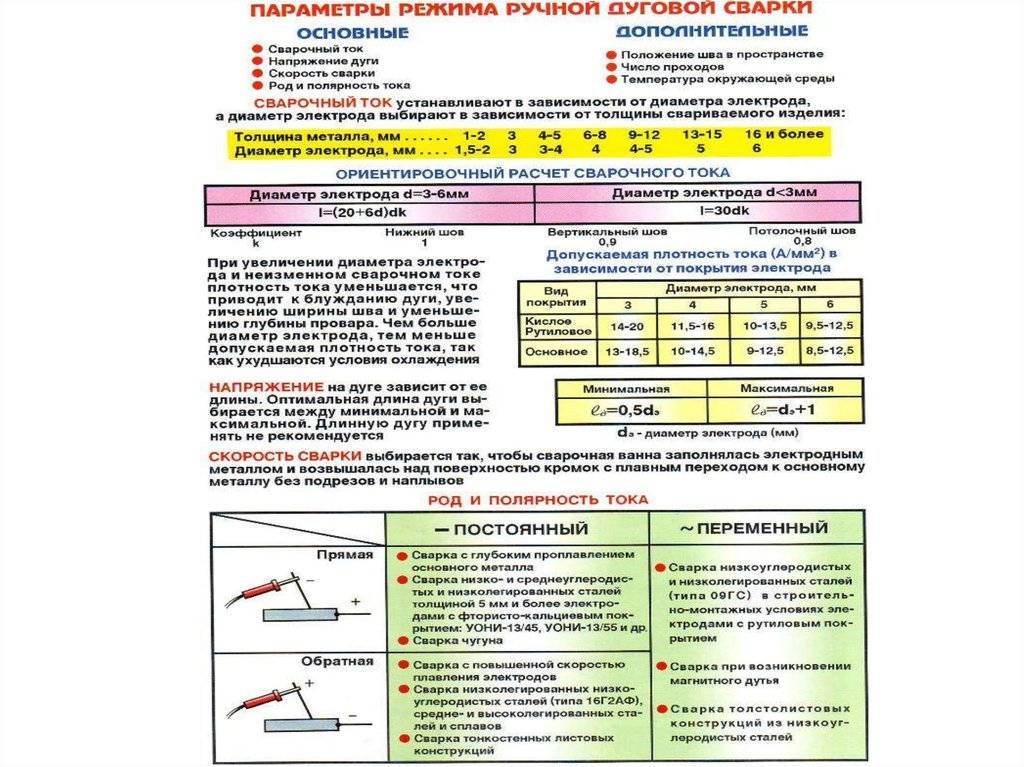

Диаметр электрода зависит от толщина свариваемого сеталла

Еще одна разновидность валика именуется ниточной. Такой валик формируется в процессе перемещения электрода по оси свариваемого шва. Что касается толщины валика, то она зависит от диаметра электрода и скорости, с которой он перемещается.

Про ширину валика можно сказать, что она обычно на 2-3 мм превышает диаметр электрода. Таким образом получается достаточно узкий сварочный шов. Его прочность недостаточно высока для создания крепкой конструкции. Как это исправить? Достаточно при движении электрода вдоль оси сварочного шва совершать дополнительное перемещение его — поперек оси.

Тавровый шов (с односторонней разделкой)

Поперечное смещение электрода в процессе работы дает возможность получить достаточную ширину шва. Это делается возвратно-поступательными колебаниями электрода, ширина которых определяется для каждого конкретного случая индивидуально. Здесь нужно принимать в расчет положение шва, его размер, форму разделки, особенности материалов, а также список требований, выдвигаемых к конструкции. Принято считать нормальной ширину шва от 1.5 до 5.0 диаметров электрода.

Сварочный шов с опиранием электрода

Формируется при достаточно сложных, тройных движениях электрода. Существует в нескольких вариациях. Траектория движения при классической дуговой сварке должна быть такой, чтобы проплавлялись кромки деталей, которые требуется соединить, и при этом должно образовываться достаточно количество расплавленного металла, чтобы сформировать шов заданной формы.

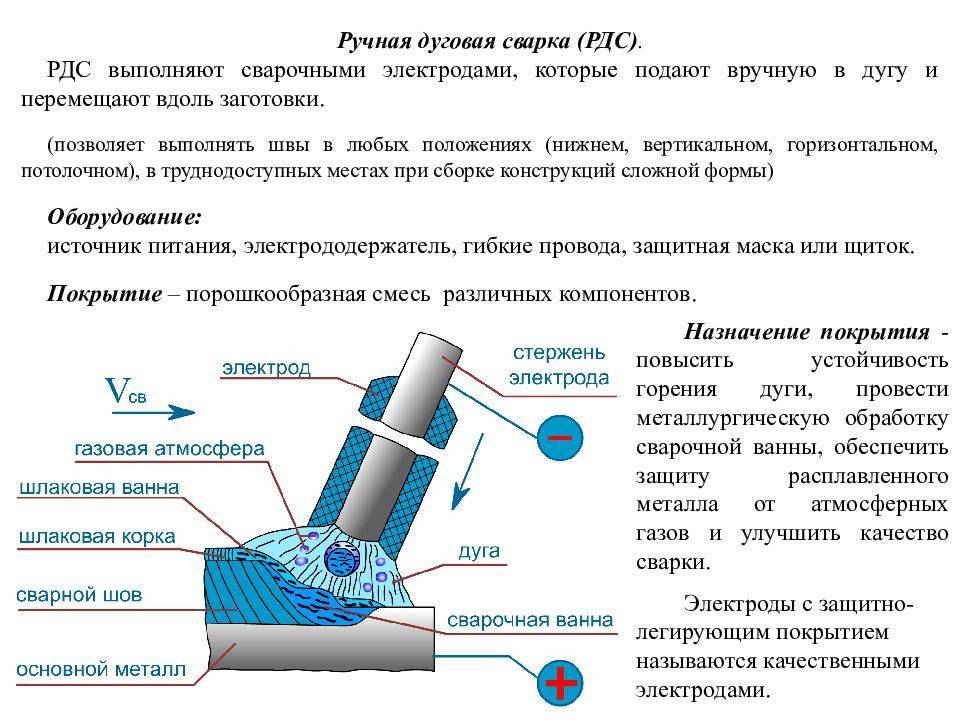

2 Электроды для ручной сварки – какие используются?

Существует несколько групп электродов. Каждая из них предназначена для соединения различных по составу металлов. Ручная электродуговая сварка может выполняться электродами, предназначенными для сваривания:

- высоколегированных сталей;

- конструкционных легированных сталей;

- низкоуглеродистых и углеродистых сталей;

- теплоустойчивых легированных сплавов.

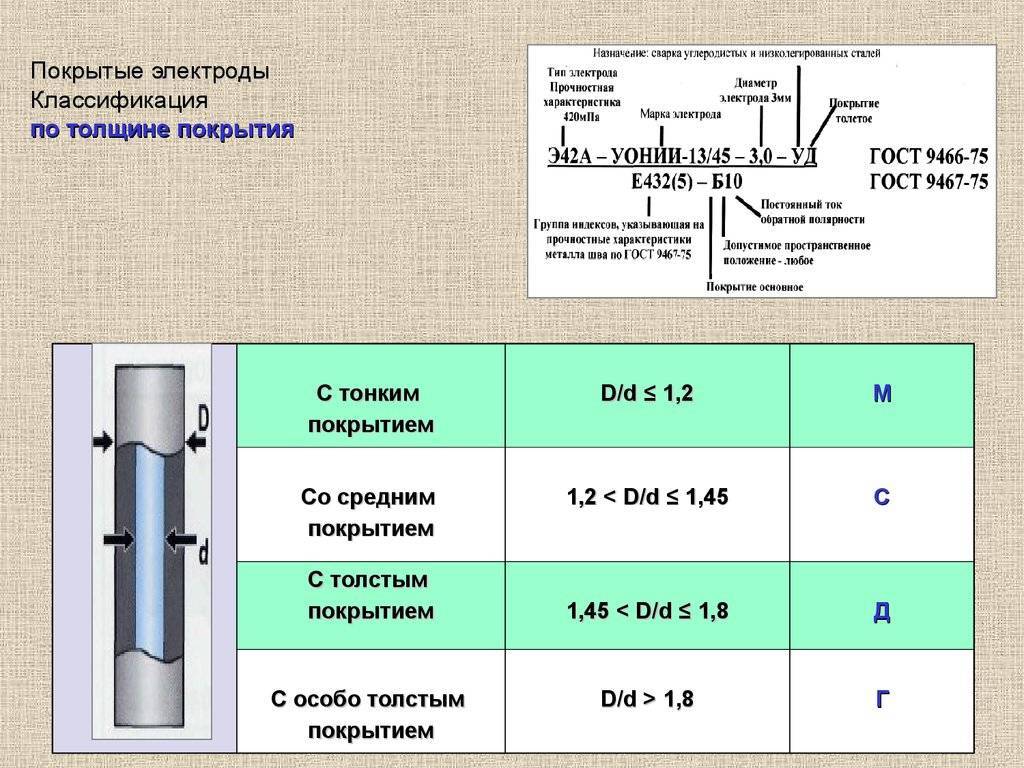

Характеристики электродов и требования к ним изложены в ряде Государственных стандартов, в частности, следующих:

- 9467–75;

- 9466–75;

- 10051–75.

Стержни для сварки выпускаются со специальными покрытиями, которые обязаны гарантировать стабильное горение электродуги. Только при таких условиях соединение будет описываться требуемыми свойствами (стойкость против ржавления, высокая пластичность и прочность, ударная вязкость и так далее).

Производители добиваются стабильного горения дуги посредством уменьшения ионизационного потенциала промежутка (воздушного) между свариваемой поверхностью и сварочным стержнем. Электродные шлаковые покрытия имеют и защитную функцию (не дают азоту и кислороду воздействовать на место соединения), так как они состоят из шлакообразующих ингредиентов. Под таковыми понимают:

- полевой шпат;

- кварцевый песок;

- каолин;

- титановый концентрат;

- доломит;

- мел;

- марганцевую руду;

- мрамор.

В некоторых случаях в состав покрытий электродов привносят железный порошок, что повышает производительность, с которой работает сварочный аппарат, дуга при наличии такой “добавки” зажигается быстрее и обеспечивает больший объем наплавляемого материала за конкретную единицу времени. Подобные электроды чаще всего применяются для выполнения работ при малых температурах окружающей среды.

Электроды могут иметь покрытия следующих видов:

Режимы ведения

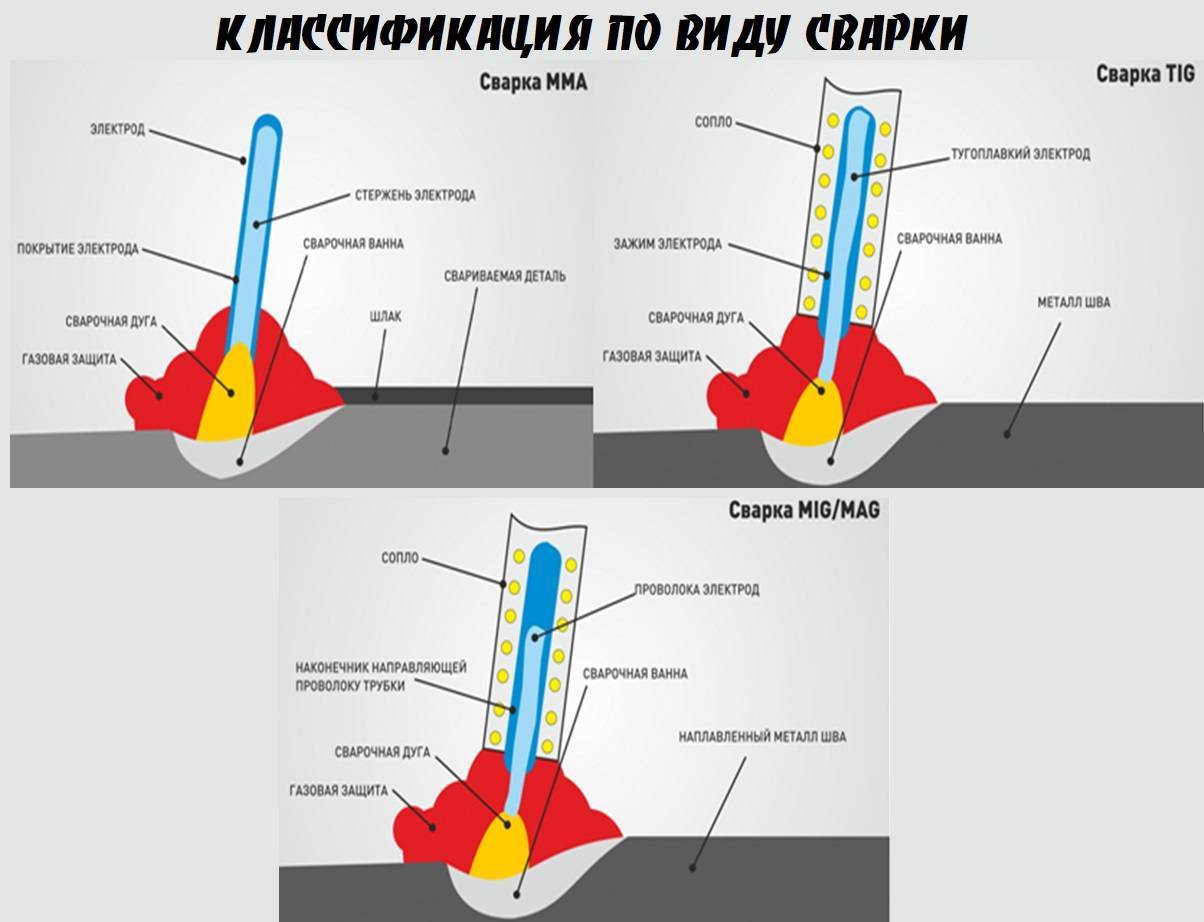

Изобретение и широкое распространение инверторов подтолкнуло к появлению нескольких новых способов сварки. Наиболее распространенными из них стали TIG и ММА. Что такое сварка ММА и ТИГ? Для ответа на этот вопрос нужно рассмотреть особенности обоих методов соединения.

Для работы с ММА сваркой требуется расходный материал – электроды, подлежащие замене.

ТИГ (аргонодуговая сварка) представляет собой способ, для которого требуется использование баллона с газом, горелка и неплавящийся вольфрамовый электрод. Такой метод используется значительно реже, но все равно пользуется популярностью. Достоинствами ТИГ-сварки считается возможность соединения тонкостенных изделий или деталей из цветных металлов. Шов получается очень аккуратным, работа требует существенно меньших энерго- и трудозатрат.

Недостаток сварки ТИГ – невозможность работы с изделиями значительной толщины. Большая часть современных инверторов производятся в универсальном исполнении и позволяют использовать оба режима.

Дмитрий Камушкин, сварщик, стаж работы 15 лет: Как и любой другой способ, ММА сначала может показаться трудоемким и непонятным. Не всем новичкам удается быстро разобраться с тонкостями процесса и выполнять свою работу правильно. Способ требует максимального терпения и постепенного обретения навыков, потому сначала лучше потренироваться на непригодных в строительстве кусках металла».

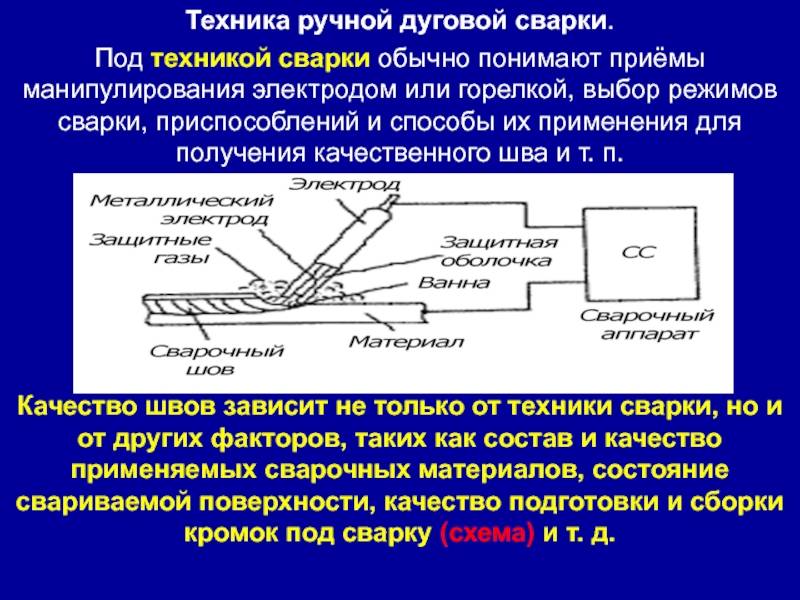

Техника ручной дуговой сварки

Дуговая сварка является универсальным способом соединения металла. От качества сварочного шва зависит всей конструкции

Важно научиться грамотно работать со сварочным аппаратом, чтобы шов был надежным и герметичным

Требования к сварному шву по ГОСТ

Стандарт параметров качества сварных швов определен по ГОСТ 23118-99. Кроме него, контроль за всеми видами сварочных работ и их результатами производят согласно:

- ВСН 012-88 – инструкция, по которой определяется, какие действия предпринимаются для контролирования качества сварных швов;

- ВБН А.3.1.-36-3-96 и ВСН 006-89 – подробный инструктаж о проведении работ сварочным аппаратом;

- СП 105-34-96 – сборка правил, которые регламентируют стандарты проведения сварочных работ и характеристики качества сварного шва.

Приемы дуговой сварки

Запал дуги проходит в несколько стадий:

- короткое замыкание электрода на элемент;

- отведение электрода;

- появление дуги.

Касаться электродом изделия следует отрывисто, иначе возникает опасность его приваривания. Качество сварки зависит непосредственно от длины дуги:

- длинная — делает шов пористым, неоднородным;

- короткая — устойчиво горит и гарантирует хороший шов.

Если угол наклона меньше 90градусов, сварку проводят углом вперед, если больше – наклонив назад. Электрод при сварке может двигаться тремя способами:

- движения поперек шва – в результате получают шов, который называют расширенный валик;

- движение вдоль оси электрода – для поддержки постоянной длины дуги;

- движение вдоль оси валика – получают узкий шов и ниточный валик.

Схемы сварки

Схема дуговой сварки заключена в образовании замкнутого контура, по которому циркулирует высокочастотный, постоянный или переменный ток. Сварочные швы бывают трех видов:

- короткий;

- средний;

- длинный.

По размеру сечения швов определяются их свойства:

- однословность или однопроходность;

- многопроходность или многослойность.

Однопроходная сварка – экономична и проста, высокопроизводительна. Ее недостаток – низкая пластичность металла и большая область перегрева.

В результате многослойной сварки создаются надежные и прочные соединения, они более износоустойчивы. Для заполнения шва применяются несколько способов сварки:

- «каскадный»;

- «горкой»;

- «в угол»;

- «в лодочку».

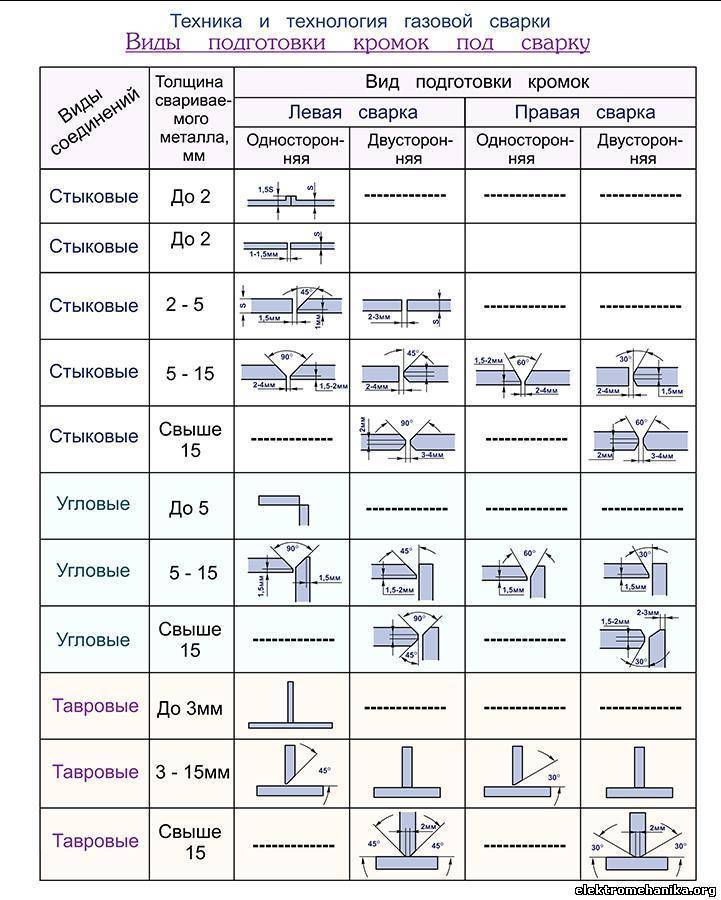

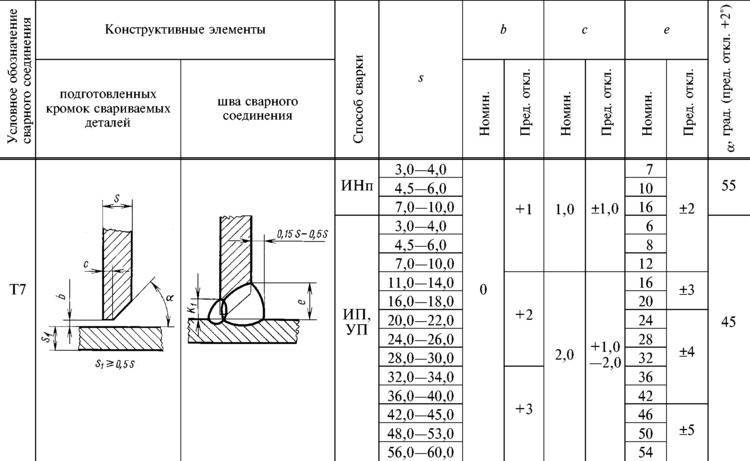

Толщина деталей

Стандарт четко разделяет типы разделки кромок и количество слоев в зависимости от толщины деталей. В основной таблице указано, какой формы должна быть разделка и характер шва.

При производстве сварных соединений по ГОСТ 5264-80 с разной толщиной стенок, не превышающих допустимых размеров 1 – 4 мм, детали свариваются как одинаковой толщины. Допускается расположение стыка под наклоном.

В случае большей разницы толщин соединяемых пластин, большая деталь стачивается под углом в 15⁰, до толщины меньшей детали. Механическая обработка производится при необходимости с двух сторон. Режим сварки выбирают по детали с меньшей толщиной.

В угловых стыках торец привариваемой пластины может не разделываться и сварка производится с 2 сторон по указанной схеме. В этом случае допускается наличие зазора – b. Он увеличивается пропорционально толщине листа и составляет от 1 мм до 4 мм, без зачистки кромок.

Дуга электрической сварки

После тщательного изучения плюсов и минусов ручного сварочного оборудования можно перейти к осмотру электрических приборов. Перед тем как возбудить дугу, сварщик касается кончиком электрода металлической заготовки, отводя её кончик на 3 миллиметра. Таким образом, начинается вспыхивание дуги, равноудаленная длина которой поддерживается с помощью постепенного опускания самого электрода в меру его плавления

Важно успеть закрыть лицо щитком перед формированием дуги. Другой способ зажигания дуги заключается в проведении кончиком электрода по поверхности заготовки, после чего необходимо увести его на короткое расстояние. Дугу поддерживают как можно короче

Известно, что короткие дуги уменьшают количество мелких капель, к тому же в таком случае плавление электрода осуществляется в свободном темпе, обеспечивая ровный пучок искр. В таком случае глубина проплавления становится максимально большой

Дугу поддерживают как можно короче. Известно, что короткие дуги уменьшают количество мелких капель, к тому же в таком случае плавление электрода осуществляется в свободном темпе, обеспечивая ровный пучок искр. В таком случае глубина проплавления становится максимально большой.

Если ручной станок не способен выдавать конкретную глубину, то электрод начинает плавиться и окисляться, что приводит к его разгибанию. Из-за этого шов получается неровным и содержит в себе большое количество оксидов.

Вы должны понимать, что длина дуги контролируется с помощью звука, который появляется при горении. Электрическая дуга с определенной длиной издаёт равномерный звук на одном тоне. Если эта деталь слишком длинная, тон становится по-особому резким, а иногда он сопровождается громкими хлопками. Если по каким-либо причинам происходит обрыв дуги, её необходимо повторно возбудить, тщательно заварив провал в месте обрыва. Затем можно продолжить сварку шва.

Если необходимо сварить самые важные места, которые будут подвергаться определенной «усталости» и переменным нагрузкам, дугу зажигают исключительно вне зоны самого шва. Если не соблюдать такую рекомендацию, не исключается образование «ожога» поверхности, что приведет к дальнейшему разрушению этой зоны.

Если необходимо сварить самые важные места, которые будут подвергаться определенной «усталости» и переменным нагрузкам, дугу зажигают исключительно вне зоны самого шва. Если не соблюдать такую рекомендацию, не исключается образование «ожога» поверхности, что приведет к дальнейшему разрушению этой зоны.

Уровень квалификации и опытность сварщика отыгрывают значительную роль в том, насколько умело происходит зажигание и последующее контролирование длины дуги.

Ведь чем успешнее поддерживается длина, тем выше получается качество швов, а соответственно — прочность самого соединения

Важно научиться правильно манипулировать электродом, перемещая его по линии накладываемого шва для придачи определенной формы