Расшифровка аббревиатур

ММА (РДС)

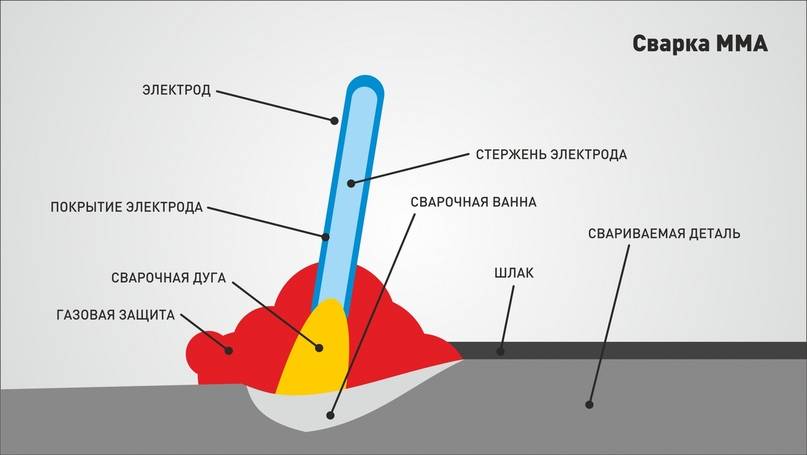

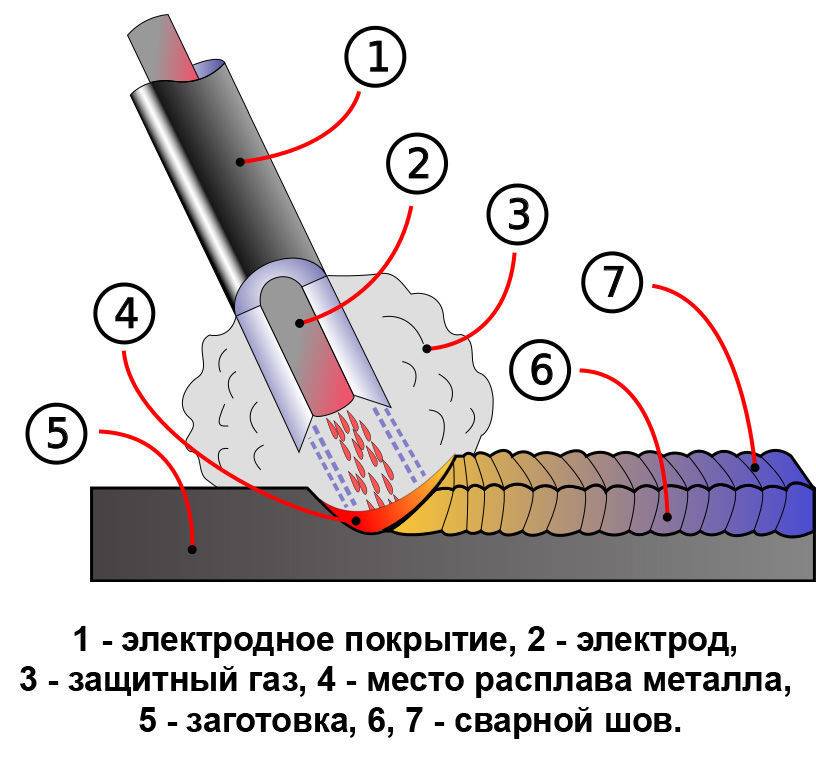

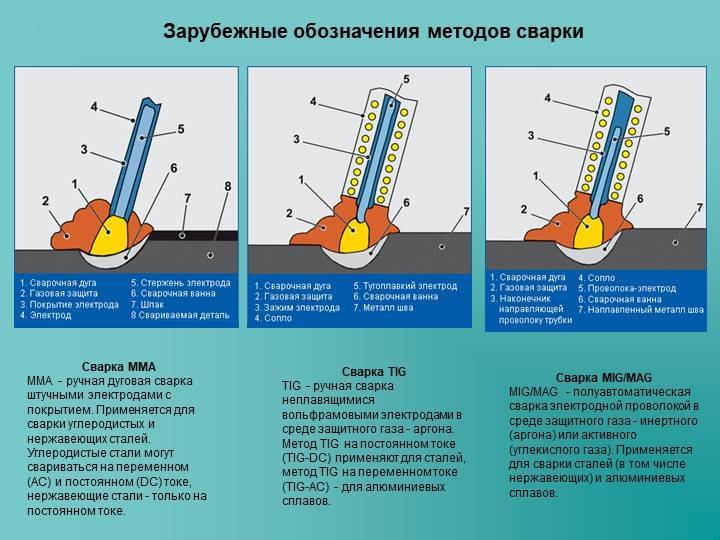

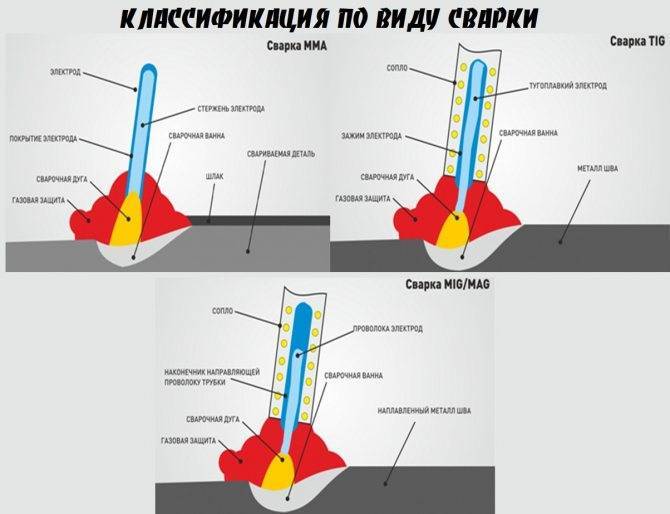

MMA (Manual Metal Arc)-ручная дуговая сварка штучными (покрытыми) электродами с помощью инвертора или трансформатора. Техническая литература советских времен оперировала обозначением РДС.

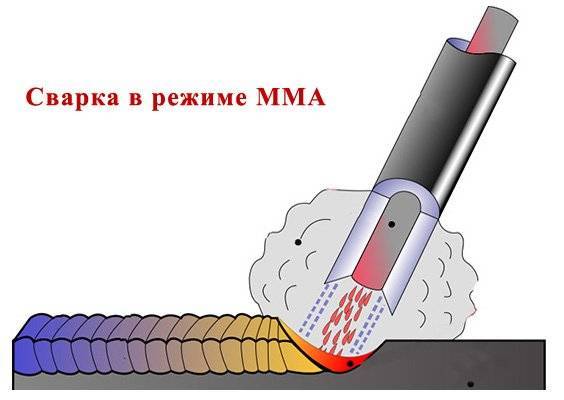

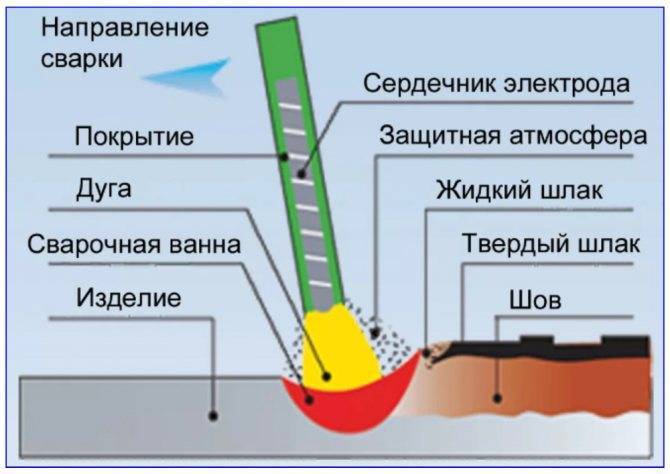

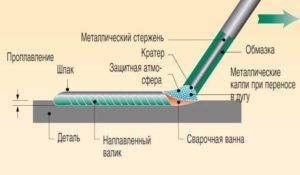

Процесс сварки происходит за счет плавления металлического стержня – электрода, покрытого специальной обмазкой, которые имеют свою классификацию. Основное ее предназначение заключается в защите сварочной ванны от воздуха, предотвращая окисление металла. Расплавленный стержень образует сварочный шов, а использованное покрытие остается в виде шлака.

Сварка покрытым электродом

Сварка покрытым электродом

РДС возможна как на постоянном, так и на переменном токе. При постоянном токе возможны два варианта подключения зажима массы и держателя электрода, поэтому существует сварка на прямой и обратной полярности. Переменный ток такой особенностью не обладает – как подключать электрод в данном случае не имеет значения. Приведенный рейтинг надежности сварочных инверторов поможет подобрать аппарат, который прослужит долгие годы.

Поскольку метод ММА самый популярный ввиду его простоты и относительно недорого применяемого оборудования, с вопросом как научиться варить электросваркой самостоятельно стоит ознакомиться непременно.

TIG(WIG) или РАДС

TIG (Tungsten Inert Gas) – технология дуговой сварки в среде инертного газа неплавящимся электродом. Вольфрам – (англ.Tungsten) очень тугоплавкий металл с температурой плавления около 3500 С, поэтому он является основой для производства подобного рода электродов. Иногда можно встретить иные вариации этого способа:

- WIG(Wolfram Inert Gas) – название образовано от немецкого написания;

- GTA (Gas Tungsten Arc) – в данной аббревиатуре опущено химическое взаимодействие защитного газа.

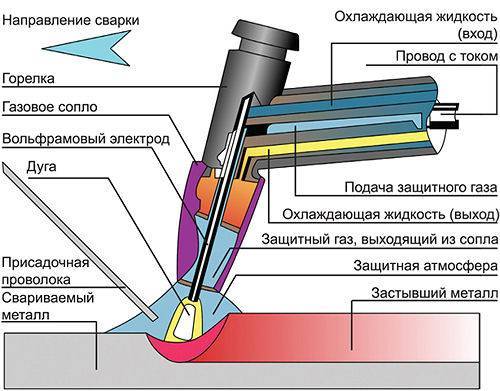

Т.к. электрод является неплавящимся, процесс аргонной сварки происходит по другому сценарию:

- электрическая дуга возбуждается между концом электрода и свариваемым металлом;

- заполнение сварочного шва происходит путем подачи в сварочную зону специального присадочного материала – прутка;

- сварочная ванна защищается газовым облаком.

Процесс сварки по методу TIG

Процесс сварки по методу TIG

Защитным инертным газом, т.е. газом, молекулы которого химически не взаимодействуют в процессе сварки с основным и присадочным материалом, в данном случае выступает аргон. Именно поэтому за ним закрепилось название “ручная аргонно-дуговая сварка” или РАДС.

Аргон может использоваться при сварке плавящимся электродов – MIG метод, речь о котором пойдет ниже.

В технических характеристиках сварочного оборудования помимо обозначения TIG всегда дополняется упоминанием рода сварочного тока DC (Direct Current) – постоянный ток или AC/DC (Alternating Current/Direct Current) – переменный/постоянный ток

В данном случае это очень важно. К примеру, сварка алюминия аргоном производится на переменном токе

MIG / MAG

MIG/MAG (Metal Inert/Active Gas) – метод дуговой сварки в защитной среде инертного/активного газа с помощью плавящегося электрода в виде стальной или иной проволоки в зависимости от типа соединяемого металла.

Схематичное изображение mig/mag-метода

Схематичное изображение mig/mag-метода

Под МИГ или МАГ сваркой обычно подразумевают полуавтоматическую. Основной задачей данного способа была идея создания “бесконечного электрода”, чтобы тем самым добиться значительной производительности сварочных работ. Ведь при РДС методе приходится часто менять электрод по мере его расходования, что в некоторых случаях является крайне не удобным. Как и при ТИГ сварке здесь применяются защитные газы.

В роли инертного обычно выступает аргон и его смеси, который подходит, к примеру, для сварки алюминия и его сплавов полуавтоматом. Активным газом, т. е. взаимодействующим в процессе со свариваемым металлом, как правило является углекислый газ( углекислота). Вы можете услышать от сварщика словосочетание “сварка полуавтоматом в среде углекислого газа“, подразумевающий способ MAG(МАГ).

Данный способ наиболее распространен ввиду повышенной производительности по сравнению с MMA, и дающий лучший результат в качестве сварного шва.Определиться с выбором сварочного аппарата поможет рейтинг бытовых полуавтоматов на основе отзывов опытных сварщиков.

Надеемся, что данная статья поможет разобраться в классификации основных методов сварки, а также будет полезной при выборе оборудования и материалов с английскими аббревиатурами.

Окончание сварки. Заварка кратера

Начало и конец сварного шва являются зоной наибольшей вероятности образования дефектов

Поэтому правильно завершать процесс сварки очень важно. Если нет возможности закончить сварку на выводных планках, то нужно использовать специальные приемы заварки кратеров

Кратером называет воронкообразное углубление в месте обрыва дуги, образующиеся в результате усадки металла. При завершении наплавки валика (шва) кратер должен быть обязательно заправлен. Чтобы правильно заварить кратер нужно задержать электрод в месте окончания сварного шва на несколько секунд, а затем отвезти его назад на ранее наплавленный валик на 5-10 мм и медленно растягивая дугу отвезти электрод. Если не получилось правильно закончить сварку то нужно в месте обрыва дуги, вновь произвести зажигание и полностью заплавить кратер.

Обучающее видео по дуговой сварке

Виды ручного сваривания

Сварку mma проводят на переменном и постоянном токе. Используется разный тип оборудования. Способы сварки характеризуются параметрами электродуги.

Переменным током

Дуга нестабильная, но зрительно воспринимается ровной. Каждый полупериод, когда напряжение проходит нулевую отметку, она затухает, а затем вновь разгорается за счет ионизации искрового промежутка. Из-за смены полярности возникает много брызг. Равномерность горения напрямую зависит от частоты колебаний тока, чем они выше, тем стабильнее горит дуга.

Постоянным током

При технологии ММА плюсовой контакт допускается подключать:

- к электродному держателю (прямая полярность);

- свариваемой детали (обратная).

Тип полярности определяет распределение тепла в рабочей зоне. При прямой полярности быстрее плавится наплавочный стержень, кромки проплавляются медленнее. При обратной полярности заготовки проплавляются сильнее, а электрод плавится медленнее.

Что означает маркировка

Рассматривая все о дуговой ручной сварке, стоит особое внимание уделить электродам, именно эти компоненты помогают сформировать прочный и качественный сварной шов

Важно учесть, что маркировка стержней определяет важные функции и качества:

- для каких металлов предназначены стержни;

- положения их удерживания при сварочном процессе – вертикальное, горизонтальное, под углом;

- толщину и состав покрытия.

Вид маркирования сочетает буквы и цифры. Сразу после названия и марки идет буква, которая определяет назначение стержней:

- У – для низколегированной и среднеуглеродистой стали;

- Т – для легированной с высокой теплоустойчивостью;

- Н – для наплавления;

- А – для металлических основ пластичного типа.

Затем идет буква, которая указывает на показатель толщины покрытия: М – тонкое покрытие, С – средняя толщина, Д – толстое, Г – сильно толстое. После идет буквенное обозначение типа стержня. Если это Е, то он является плавящимся.

После букв идут цифры. Они указывают на степень возможного предела прочности на растяжение, показатели относительного удлинения, температурный режим сохранения ударной вязкости. Они важны только для профессионалов, работающие на ответственных и важных предприятиях.

После цифр следуют буквы, которые указывают на тип материала обмазки стержня:

- А – кислотное соединение.

- Б – из щелочей.

- Ц – из целлюлозы.

- Р – рутиловое.

- П – другие разновидности.

Далее идут последние цифры в маркировке электродов, и они означают важные параметры стержней – положение в пространстве, в котором можно производить способ сварки РДС, и характеристики тока для сварочного процесса.

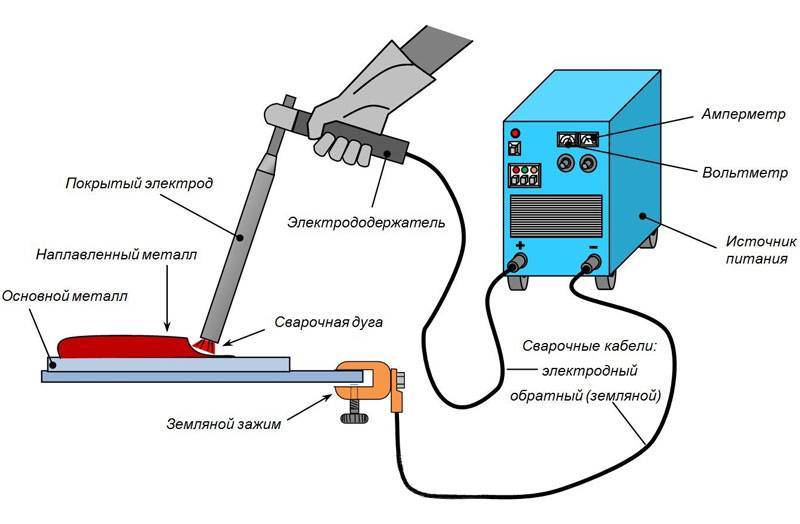

Сварочные аппараты ММА

Для работы используют источники питания трех видов: универсальные генераторы, работающие и как выпрямители, трансформаторы, инверторы – устройства нового поколения, оснащенные дополнительными функциями.

Генератор – универсальная установка, преобразующая энергию сжигания топлива в электрическую. Двигатель работает на дизельном топливе или бензине. У сварочного генератора имеется регулятор выходного напряжения, он используется как резервный источник питания. Для сварочных работ переключают на 70-75 вольт. Дополнительно монтируется выпрямительный блок, сглаживающий пульсацию дросселями и объемными конденсаторами.

Трансформатор – устройство, меняющее выходное напряжение. Принцип работы основан на физическом свойстве электромагнитной индукции. Первичная обмотка подключается к сети или другому источнику тока. От второй провода идут к сварочным контактам:

- держателю электрода и зажимной клемме;

- присоединяемой к свариваемой детали.

Рабочее напряжение холостого хода – от 50 до 80 В. Однофазные трансформаторы работают от сети 220 В, генерируют высокочастотный переменный ток. Трехфазные подключаются к питанию 380 В, они считаются более мощными, самые тяжелые.

Инвертор – оборудование, генерирующее ток в большом диапазоне частот (до 100кГЦ), напряжений, показателях силы тока (80–120 А). Устройства отличаются небольшим весом, габаритами. Оснащены конденсаторными фильтрами, обеспечивающими быстрое разжигание и стабильное горение дуги.

Ручная электродуговая сварка – самая распространенная технология сваривания углеродистой и легированной стали, алюминия, цветных металлов. По силам начинающим сварщикам. Вид оборудования для ММА выбирается с учетом толщины металла, температуры его плавления.

Подготовка поверхности металла под сварку и требования к сборке металлических деталей перед сваркой

Подготовка деталей под сварку заключается в правке, разметке, резке, подготовке кромок под сварку, холодной или горячей гибке.

Правку металла выполняют на станках. Листовой и полосовый металл правят на различных листоправильных вальцах. Угловую сталь правят на роликовых машинах. Двутавры и швеллеры правят на правильно-гибочных прессах кулачкового типа.

Разметка – это такая операция, которая определяет конфигурацию будущей детали. Применение разметочно-маркировочных машин с пневмокернером обеспечивает скорость разметки до ±1 мм и допускает использование программного управления. Использование газорезательных машин с масштабной фотокопировальной системой управления или программным управлением позволяет обходиться без разметки.

Механическую резку применяют для прямолинейного реза листов, иногда и для криволинейного реза листов при использовании для этой цели роликовых ножниц с дисковыми ножами. Углеродистые стали разрезаются кислородной и плазменно-дуговой резкой. По механизации эти способы могут быть ручными и механизированными. Для резки легированных сталей, цветных металлов может применяться кислородно-флюсовая или пламенно-дуговая резка.

Форма подготовки кромок металла под сварку зависит от толщины листов. Основной металл и присадочный материал перед сваркой должны быть тщательно очищены от ржавчины, масла, окалины, влаги и различного рода неметаллических загрязнений. Наличие указанных загрязнений приводит к образованию в сварных швах пор, трещин, шлаковых включений, что ведет к снижению прочности и плотности сварного соединения.

Требования к сборке металлических деталей перед сваркой. Применяемые сборочно-сварочные приспособления должны обеспечивать доступность к местам установки деталей, рукояткам фиксирующих и зажимных устройств, а также местам прихваток и сварки. Эти приспособления должны быть также достаточно прочными и жесткими, обеспечивать точное закрепление деталей в нужном положении и препятствовать их деформированию в процессе сварки. Кроме этого, сборочно-сварочные приспособления должны обеспечивать оптимальный порядок сборки и сварки:

– наименьшее число поворотов при наложении прихваток и сварных швов;

– свободный доступ для проверки размеров изделий и их легкий съем после изготовления;

– безопасность сборочно-сварочных работ.

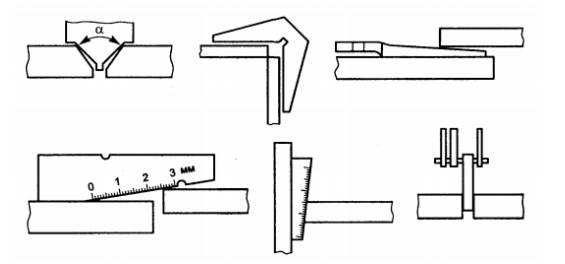

Любая сборочная операция не должна затруднять выполнение следующей операции. Поступающие на сборку детали должны быть тщательно проверены. Проверке подлежат все геометрические размеры детали и подготовленная форма кромок под сварку.

Сборку сварных конструкций, как правило, осуществляют либо по разметке, либо при помощи шаблонов, упоров, фиксаторов, прижимных механизмов, стендов или специальных приспособлений- кондукторов, облегчающих сборочные операции. Точность сборки контролируют шаблонами, щупами (рисунок 36), а также измерительными приборами.

Рисунок 36 – Контроль сборки под сварку

Подготовку и сборку изделий под сварку выполняют с соблюдением следующих основных обязательных правил:

– притупление кромок и зазоры между ними должны быть равномерными по всей длине;

– кромки элементов, подлежащих сварке, и прилегающие к ним места шириной 25 – 30 мм от торца кромки должны быть высушены, очищены от грата после резки, масла, ржавчины и прочих загрязнений;

– во избежание деформаций прихватку следует выполнять качественными электродами через интервал не более 500 мм при длине одной прихватки 50 – 80 мм;

– для обеспечения нормального и качественного формирования шва нужно в начале и в конце изделия прихватывать выводные планки.

Понятие процесса

Принцип ММА базируется на расплавлении граничных участков, подлежащих соединению металлических элементов под воздействием высокой температуры электродуги. Кромки изделий расплавляются, образуя сварочную ванну. При остывании металла вдоль линии сплавления происходит кристаллизация разжиженного материала, формируется шов, благодаря чему обеспечивается прочное неразъемное соединение.

Используется несколько видов ММА-сварки:

- РДС с использованием расплавляющихся электродов,

- электродуговая с применением неплавящихся стержней,

- дуговая, подразумевающая использование присадочной проволоки при ее непрерывной подаче в газовой защитной среде.

Суть сварки ММА

Для того, чтобы произошла сварка ММА, нужно совсем немного: чтобы плавился подходящий металлический электрод. Возможность применения электрода определяется видом его обмазки, диаметром, составом металлического сплава стержня – все эти параметры уложены в довольно обширную классификацию сварочных электродов.

Технология сварки MMA.

Технология сварки MMA.

Варить способом ММА можно и на постоянном, и на переменном токе. Если ток постоянный, подключать зажим и держатель можно двумя способами, то есть работать можно как на прямой, так и на обратной полярности. Если ток переменный, вариант подключения электрода не играет никакой роли.

В настоящее время существует огромное количество сварочных аппаратов в виде инверторов, среди которых можно найти самую подходящую версия для себя с учетом опыта, вида планируемых работ и так далее.

Техника безопасности при ручной дуговой сварке

Сварочные работы, несмотря на простоту, относятся к работам, которые требуют внимания и сосредоточенности от сварщика и его помощника:

Сварочные работы, несмотря на простоту, относятся к работам, которые требуют внимания и сосредоточенности от сварщика и его помощника:

- необходимо защитить лицо и глаза от поражения светом и металлической окалиной, которая образуется при сгорании и искрении электрода;

- во избежание поражения электрическим током необходимо производить работу в защитных перчатках из резины. Так же необходимо следить, чтобы перчатки не были сырыми и не имели дыр, так как в этом случае возникнет “пробой”. Такое случается в тот самый момент, когда сварщик “заряжает” электрод в держатель и возникает контр замыкания “сварщик-держак-баласник”, данном случае весь ток пойдет через руку сварщика;

- сварочный кабель не прокладывается по лужам и талому снегу, это может привести к поражению током и поломке сварочного аппарата;

- сварочная ванна представляет собой расплавленный металл, который может обжечь сварщика при несоблюдении элементарных норм техники безопасности.

Работы по перемещению сварных поверхностей необходимо производить в крагах.

Пара слов о швах и их кромках

Пара слов о кромках. Если вы хотите, чтобы у вас получился проваренный и ровный шов высокого качества по всем параметрам, на металлических заготовках нужно сделать кромки.

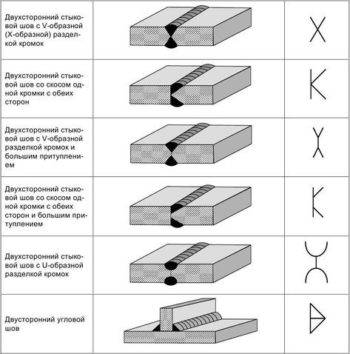

Подробное описание разделки краев в зависимости от типа шва отлично прописаны в ГОСТе 5264-80, полностью посвященному РДС. Кромки бывают трех видов, которые различаются лишь по форме: V, R, X.

После сварки кромку нужно удалить. Это можно сделать просто – зубилом. Но в этом случае о качестве и эстетике шва придется забыть. Ровное и аккуратное удаление получится с помощью фрезерного или токарного станка.

Если применение станка невозможно из-за трудного доступа, кромки убираются кислородной резкой. Чистка кромок металлической щеткой от грязи, коррозии и окалины также относится к обязательным действиям.

Разновидности сварочных швов.Сварочные швы

- стыковой тип;

- швы внахлест;

- угловые;

- тавровые швы.

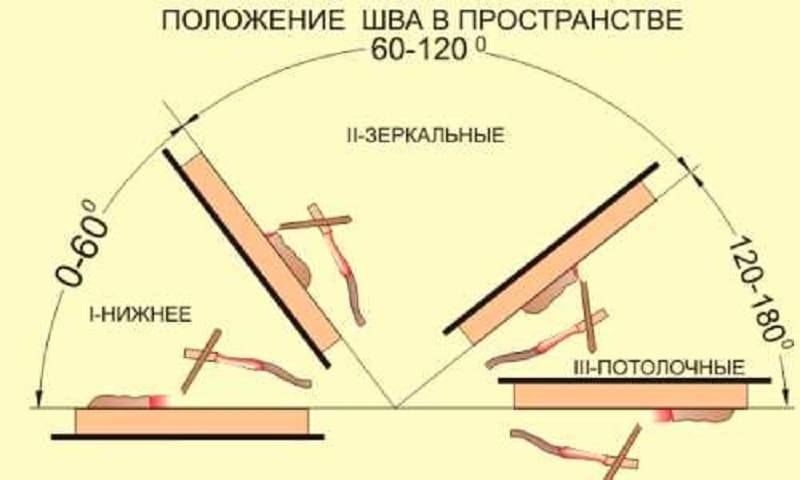

Также сварные соединения подразделяются исходя из положения в пространстве:

- нижний тип – самый распространенный, при котором свариваемые заготовки находятся под электродом;

- горизонтальный тип: заготовку фиксируют под углом, а электрод и процесс сварки – в горизонтальном положении;

- вертикальный тип шва, которые формируется снизу наверх. Это непростой вид из-за стекания расплавленного металла вниз;

- потолочный тип, когда шов находится сверху по отношению к электроду;

При сложных положениях в пространстве используется пониженный ток, а сама сварка производится короткими движениями.

Что варим с помощью РДС

Да практически все. Если говорить о сталях, то это и легированные, и нелегированные марки. Правда, есть ограничения в толщине, он должна быть не больше до 5-ти см. Слишком тонкие листы металла тоже не пойдут: если заготовка тоньше 1,5 мм, металл при РДС мгновенно прогорит.

Больше всего РДС подходит для работы с заготовками толщиной от 3,0 до 20,0 мм.

Где ручная дуговая только не применяется, вот только некоторые из примеров:

- производство труб самого разного вила и назначения;

- машиностроение;

- судостроение;

- все ремонтные работы на многочисленных СТО;

- все виды коммунальных работ, где необходимо соединение металлов.

Как правильно выбирать покрытые электроды

В первую очередь, при выборе покрытых электродов необходимо проверить будет ли металл шва соответствовать требованиям по механическим свойствам: прочности на растяжение, относительному удлинению и ударной прочности. Применительно к электродами для нелегированных сталей механические свойства могут быть определены по маркировке.

Сварочно-технологические свойства. Сварочно-технологические свойства электродов определяются, в первую очередь, видом его покрытия. Две последние цифры в обозначении электрода дают информацию о стабильности процесса в различных положениях сварки, а также о роде и полярности тока. Электродами рутилового типа выполнять сварку, как правило, легче и поэтому они применяются чаще других типов. Однако этот электродов, также как и электроды с кислым видом покрытия характеризуются достаточно высоким содержанием водорода в металле шва. Электродами с основным видом покрытия выполнять сварку значительно сложнее, так как ими трудно зажигать дугу и, к тому же, ее необходимо поддерживать очень короткой. Однако эти электроды обеспечивают прекрасные механические свойства металла шва.

Легирование металла шва. При сварке легированных сталей выбор электрода, как правило, зависит от требуемого химического состава металла шва. Обычно стремятся, чтобы металл шва имел тот же химический состав, что и основной металл. При сварке разнородных металлов легирование электрода обычно должно соответствовать менее легированному металлу. Однако, при сварке нелегированной и нержавеющей стали предпочтение должно отдаваться высоколегированным электродам с тем, чтобы снизить склонность к закаливанию металла шва, представляющего собой смесь обоих указанных сталей.

Экономические факторы. При выборе покрытых электродов немаловажным фактором является его скорость наплавки, измеряемая в кг/час. Высокопроизводительные электроды, как правило, более предпочтительные в этом отношении, однако их применение ограничено сваркой в нижнем и, иногда, в горизонтальном положениях. Оценить указанное свойство электродов можно по каталогам, которые предоставляются предприятиями изготовителями

При этом, естественно, необходимо обращать внимание на стоимость электродов от разных производителей

При сварке покрытыми электродами сварщик должен стремиться использовать электрод полностью, оставляя огарок длиной не более 50 мм. К сожалению, плохой привычкой некоторых сварщиков является выбрасывание всего лишь наполовину использованного электрода, что приводит к неоправданно высокому их потреблению и частым остановкам при выполнении сварки.

Виды покрытия электродов

Каждый тип покрытия электродов обладает своими свойствами и имеет специальное уникальное обозначение.

Сварочные электроды для сварки

Кислое. Обозначается буквой «А» в маркировке. В основе состава лежит кремний, марганец, оксиды железа и прочие элементы. Главным недостатком является то, что шов, который выполнен такими электродами, имеет достаточно высокую вероятность покрыться горячими трещинами во время процесса сваривания. Такое покрытие имеют электроды Э 42 и Э 38. В качестве преимуществ можно отметить, что кислая разновидность покрытия электродов для ручной дуговой сварки не обладает склонностью к появлению пор в шве. Это касается даже ржавых заготовок или деталей с окалиной. Они хорошо проявляют себя при дуге любой длине и нормально работают как при постоянном, так и при переменном токе.

Сварочные электроды с кислым покрытием

Целлюлозное. В маркировке обозначается буквой «Ц». Состав покрытия сварочных электродов данного типа содержит наибольшее количество органических веществ, так здесь их около половины. Исходя из названия можно понять, что в основном это целлюлоза. Исходя из степени раскисления, металл в готовом шве соответствует сталям в спокойном и полуспокойном состоянии. Но в нем содержится достаточно большое количество водорода. Обмазка используется на электродах Э46 и Э50. Здесь происходит равномерное образование валика наплавленного металла, если речь идет об односторонней сварке. Электроды хорошо проявляют себя в вертикальном пространственном положении.

Сварочные электроды Э46 с целлюлозным покрытием

Рутиловое. Обозначается буквой «Р» в маркировке. Покрытые сварочные электроды с такой обмазкой содержат в своем составе почти половину рутила. Здесь низкое содержание кремния и кислорода, так что нет риска образования горячих трещин. Наплавленный металл обладает хорошей ударной вязкостью. Газ, который выделяется во время горению дуги, и который служит для защиты сварочной ванны, образуют карбонаты и органические материалы в обмазке. Наплавка покрытыми электродами с такой обмазкой может страдать от окисления только при наличии углекислого газа и паров воды. При правильном соблюдении режимов здесь намечается минимальное содержание водорода, так что в шве не возникает пор. Здесь нужно прокаливать материалы, чтобы избежать подобных проблем. Но слишком высокая температура прокалки может также привести к последующему порообразованию. Электроды с рутиловым покрытием могут применяться даже в тех случаях, когда на поверхности основного металла имеется ржавчина. Они чувствительны к температуре и повышение режима может привести к браку даже при идеально чистой поверхности. По техническим свойствам они превосходят такие виды покрытий сварочных электродов как кислое и основное. Электроды легки в зажигании дуги и могут применяться в разных пространственных положениях.

Основное. В маркировке обозначается буквой «Б». такие виды покрытия электродов для ручной дуговой сварки обладают шлаковой основой для покрытия, в которой содержатся разнообразные минералы. Их еще называются флористо-кальциевыми. В них очень высокий коэффициент образования шлаков. Газ для защиты выделяют минералы, которые входят в состав обмазки сварочных электродов. Наплавленный металл получается слабонасыщенным водородом. Здесь нет органических материалов, что избавляет электроды от источника водорода. Наплавленный металл не склонен к окислению, так что здесь не наблюдается риск образования трещин. В отличие от рутилового покрытия, здесь имеется большое сопротивление сероводородному растрескиванию. Это позволяет применять материалы для сварки трубопроводов.

Сварочные электроды с обычным покрытием

Как варить швы в разных положениях

Ручная дуговая сварка позволяет варить в самых разнообразных положениях. ДЛЯ каждого из них существуют свои технологические указания, направленные на обеспечение высокого качества работ.

Параметры режима ручной дуговой сварки

Нижнее положение

Сварщик находится сверху относительно рабочей зоны, заготовки расположены горизонтально. Это самое простое и самое распространенное положение. В нем необходимо следить лишь за полным проплавлением сечений и не допускать прожогов. Требуется надежно закрепить заготовки инвентарными крепежными средствами, а под них подложить специальные монтажные прокладки из меди.

Вертикальное положение

В этом положении начинает действовать такой осложняющий работу фактор, как земное притяжение. Под его воздействием расплавленный металл будет стремить покинуть сварочную ванну и стечь вниз. Работу рекомендуется вести в направлении снизу вверх, чтобы стекающие расплавленные капли попадали на сформированный шовный материал. Этот прием заметно снижает скорость работы, но позволяет сохранить качество. При выборе направления сверху вниз скорость повысится, но заметно упадет глубина проплава.

Сварка вертикальных швов

Потолочное положение

Это самое сложное положение, в котором приходится работать сварщику. Чтобы расплавленный металл не пролился вниз, требуется снизить вес сварочной ванны до такой степени, чтобы он удерживался силами поверхностного натяжения. Это достигается уменьшением скорости и периодической приостановкой работ для того, чтобы металл успевал схватываться.

Ручная дуговая сварка в потолочном положении

Умение работать в потолочном положении — признак высокой квалификации сварщика.

Оборудование для ручной дуговой сварки

Самый элементарный сварочный баласник состоит из следующих элементов:

Самый элементарный сварочный баласник состоит из следующих элементов:

- баласный реостат с возможностью изменять величину тока, это необходимо для того, чтобы выставлять значений в зависимости от свариваемых поверхностей, глубины сварочной ванны или других технологических задач (резка, стягивание, наплавка);

- “держак”, который состоит из катода и анода, “нулевого” электрода, который соединяется с баласным реостатом с помощью сварочного кабеля в различном исполнении (1-,2-,3 жилы) и различного сечения;

- кабель для заземления на баласник, иначе при взаимодействии электрода и сварной поверхности не возникнет замкнутый контур, а значит не возникнет и дуги.

Как выбирать инвертор

Выбирая сварочный аппарат, зная, что такое ММА-сварка и способ ее выполнения, будущие владельцы чаще всего ориентируются только на стоимость устройства.

На отечественном рынке имеется такие основные категории чварочников:

- дешевые китайские;

- более дорогие от европейских производителей.

Следует понимать, что большинство комплектующих в оборудовании известных марок производится в Китае. Потому при подборе аппарата нужно смотреть не столько на цену, сколько на технические параметры прибора.

Главной характеристикой любого инвертора считается его мощность. Принцип действия устройства основывается на образовании импульсов высокой частоты, поступающих от находящихся под значительным напряжением транзисторов – так называемых «силовых ключей». Эти элементы нужны для повышения силы тока при ее снижении в питающей сети. Для защиты от перегорания силовых ключей в инверторе должна быть предусмотрена защита.

Не менее важным параметром является потребляемая аппаратом мощность. Учесть этот показатель особенно необходимо в том случае, если устройство предполагается применять на максимальном сварочном токе. В этом случае мощность электросети должна с запасом превышать прогнозируемую нагрузку с учетом и других потребителей.

Важно! В инструкции к аппарату указываются характеристики предохранителей, устанавливающихся в питающей электросети. Использовать защиту с иными параметрами не следует, так как это может повлечь неисправности наиболее слабых мест проводки.. Перед покупкой сварочника важно определить допустимую продолжительность его безостановочной работы, которая указывается в техпаспорте

Этот параметр обозначает время функционирования прибора на максимальном токе

Перед покупкой сварочника важно определить допустимую продолжительность его безостановочной работы, которая указывается в техпаспорте. Этот параметр обозначает время функционирования прибора на максимальном токе

Самые важные характеристики при выборе аппарата

При подборе инвертора также следует уделить внимание другим важным параметрам и характеристикам:

- Наличие дополнительных опций, делающих работу с аппаратом комфортной и удобной. К ним относится функция «Горячий старт», обеспечивающая скорое образование сварочной дуги; «Антизалипание» — при прилипании электрода к обрабатываемой поверхности, на него автоматически прекращается подача сварочного тока; «Форсаж дуги» — функция, необходимая для формирования располагающихся в вертикальной плоскости сварочных швов.

- Пригодность устройства к ремонту. Сварочники – оборудование со сложным устройством, для техобслуживания и ремонта их требуются специальные знания и запчасти. Потому если в месте проживания отсутствуют сервисные центры конкретных производителей, то лучше остановиться на моделях других марок.

- Гарантия. Большинство производителей дают гарантию на продукцию до 2 лет, у китайских «ноунеймов» и малоизвестных заводов срок возврата и бесплатного ремонта либо отсутствует вообще, либо он ограничен 2-3 месяцами.

- Возможность модернизации для улучшения функциональности. Эта опция важна только в тех случаях, если аппарат предполагается применять не только для черных металлов, но и для цветных, качественное соединение которых возможно только в защитной газовой среде неплавящимся электродом (метод ТИГ). В этом случае следует выбирать приборы с возможностью дополнительного подключения баллонов и приборов для подачи инертного газа.

Сергей Дроздовский, сварщик, стаж работы 22 года: «Сварка ММА, как и любая другая, сперва может показаться слишком сложной и трудоемкой. Не так просто для новичков запомнить последовательность работ, сразу постичь нюансы технологии. Сварка требует терпеливого отношения и постепенного обретения навыков, потому перед выполнением ответственной работы лучше потренироваться на кусках или обрезках металла, посмотреть обучающие видеоуроки».

Как работает электрическая сварка

Для получения необходимого тепла, которое позволяет осуществить расплавление основного металла и электродного стержня, принято использовать метод образования электрической дуги. Расплавы металлов, причём как основного, так и электродного, соединяются в образующейся особой сварочной ёмкости, в результате чего происходит затвердевание и формирование сварочного шва. Электродный элемент выполнен из стали и обработан специальным покрытием, которое обеспечивает защиту самой ванночки в процессе плавления. В качестве подобной защиты выступает слой шлака и газового облака, который предотвращает проникновение азота и других газообразных веществ, находящихся в воздухе.

Для поддержания эффекта электрической дуги электрод и свариваемый элемент постоянно поддаются воздействию электрической энергии от специального прибора. Под воздействием температуры электрической дуги края свариваемой заготовки (вместе с металлом электрода) начинают плавиться. Температурные показатели внутри дуги достигают 4000 градусов Цельсия. В подобной ёмкости происходит соединение металлической заготовки с электродом. В свою очередь, расплавленный шлак выплывает на поверхность, создавая требуемую защиту. Для получения необходимой электрической энергии применяют специальный трансформатор.

Теперь ток

РДС в этом плане универсальна – варить можно хоть на постоянном, хоть на переменном токе. Электроды могут быть специализированными, но есть и универсальные, которые подходят и для того, и для другого.

Если есть возможность выбирать, то это ток постоянный. С ним и дуга стабильнее, шов крепче и работать комфортнее.

Сила сварочного тока в зависимости от диаметра электрода и толщины металла.

Если вы работаете с постоянным током, у вас может быть два варианта полярности – прямая и обратная. При прямой полярности минусовый полюс подводится к электроду, а плюсовой – к металлической заготовке. При обратной полярности все наоборот: к электроду идут плюсы, к деатялм – минусы.

Варим трубы

Одно из технологических преимуществ РДС перед другими методами – это сварка труб ручной дуговой сваркой.

К данному виду работ всегда имеются особые требования. И прежде всего это идеальная герметичность швов и устойчивость к значительному и длительному давлению. Именно поэтому швы на трубе варят в нижнем положении, где это только возможно.

Трубы варят стыковыми швами, других вариантов практически нет. Предварительная подготовка – формирование прихваток, без них сделать что-либо будет трудно. Если труба большая, и ее диаметр превышает 30 см, участки сварки будут в длину будут составлять не больше 20-ти см.

Какое оборудование используется

Для начала стоит отметить, ММА сварка имеет расшифровку на английском языке Manual Metal Arc, что на русском обозначает ручная дуговая сварка. Это значит, что во время этого процесса используется источник тока, который и осуществляет процесс сваривания металлических заготовок.

В качестве источника тока часто применяются автономные генераторы, понижающие трансформаторы, инверторные преобразователи типа ММА.

Но все же стоит рассмотреть основное оборудование, которое применяется при ММА технологии:

- Сварочный генератор. Это синхронная электрическая машина, в основе которой имеется двигатель внутреннего сгорания. Он работает на основе бензинового или дизельного топлива. У данного оборудования присутствует выпрямительный блок, который обеспечивает сварку постоянным током.

- Сварочный трансформатор. Это постоянный источник тока. Оборудование имеет вторичное напряжение холостого хода от 50 до 80 Вольт. В зависимости от конструкции может быть трехфазным с напряжением 220/380 Вольт, однофазным — на 220 или 380 Вольт.

- Сварочный инвертор. Это уникальный прибор, который делает процесс сваривания простым, а также повышает его производительность. Принцип его работы такой 0 входное напряжение (часто однофазное на 220 Вольт) выпрямляется, после оно переходит на инвертирующий генератор с высокой частой, которые построен на мощных IGBT — транзисторах.

Многие часто интересуются, что такое TIG и MMA сварка и в чем отличие данных методов. Первый метод производится с использованием защитной газовой среды из аргона и вольфрамового электрода. Но все же ММА считается наиболее простым и доступным методом сваривания, который может работать с конструкциями из любых металлов. Главное нужно предварительно изучить важные особенности и принципы проведения.