Плюсы

Существует достаточное количество преимуществ, полностью оправдывающих использование описываемых инструментов.

- Простота конструкции. Благодаря отсутствию большого количества составляющих механические дрели легко ремонтируются и не нуждаются в особо тщательном уходе. Это позволяет существенно уменьшить количество времени и средств, нужных для обеспечения работоспособности используемого инструмента. Решение данной задачи сложностью не отличается: оно предполагает своевременное нанесение смазочных материалов и замену деталей, исчерпавших свой рабочий ресурс.

- Надежность и прочность. Опыт показывает, что сломать ручную дрель очень сложно даже при условии регулярной и весьма интенсивной эксплуатации. Это объясняется высоким качеством материалов, используемых при изготовлении таких инструментов (особенно тех, которые были выпущены во времена СССР). Многие механические дрели, произведенные несколько десятилетий назад, успешно служат до сих пор, неоднократно оправдав свою первоначальную стоимость.

- Автономность. Описываемые инструменты не нуждаются в электрическом питании, а потому они могут применяться где угодно. Данное преимущество ручных дрелей особенно актуально для тех, кому приходится работать вдали от привычных благ цивилизации.

- Демократичная цена. На сегодняшний день новую ручную дрель можно приобрести за 600-1000 рублей, тогда как бывшая в употреблении механическая «помощница» обойдется еще дешевле (примерно вдвое). Помимо технического состояния, на стоимость инструмента влияют его габариты, комплектация, материал корпуса и репутация завода-изготовителя.

Чаще всего мастера отдают предпочтения дрелям, выпускаемым в двуручном исполнении, используя их для создания небольших отверстий и пазов

Аккуратное выполнение таких работ предполагает точное регулирование глубины сверления и предельно осторожное вращение, для которых описываемый инструмент подходит в наибольшей степени

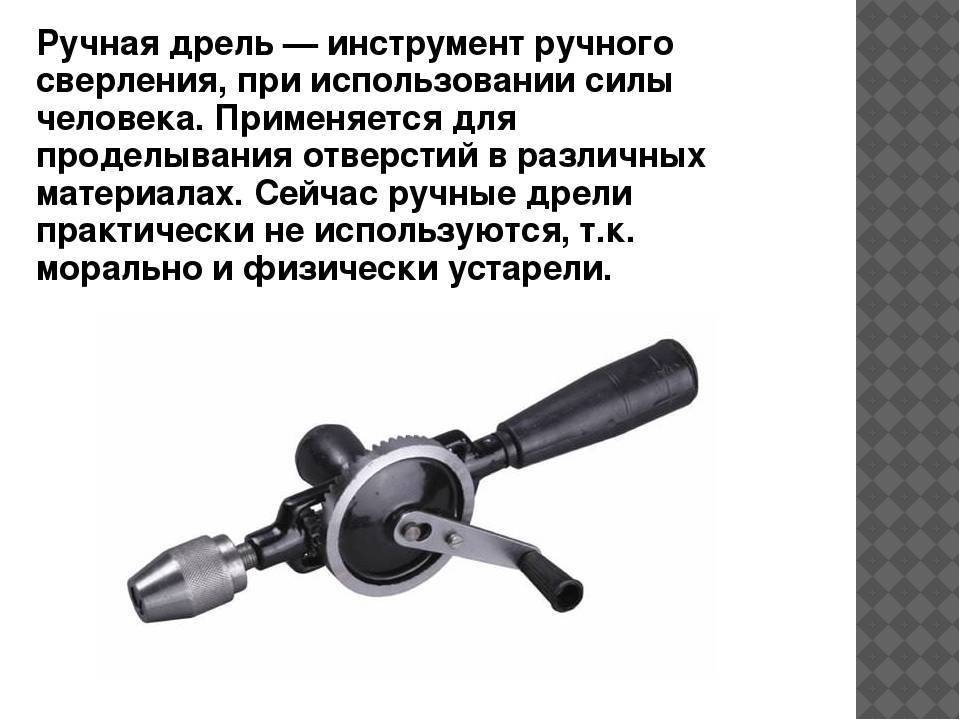

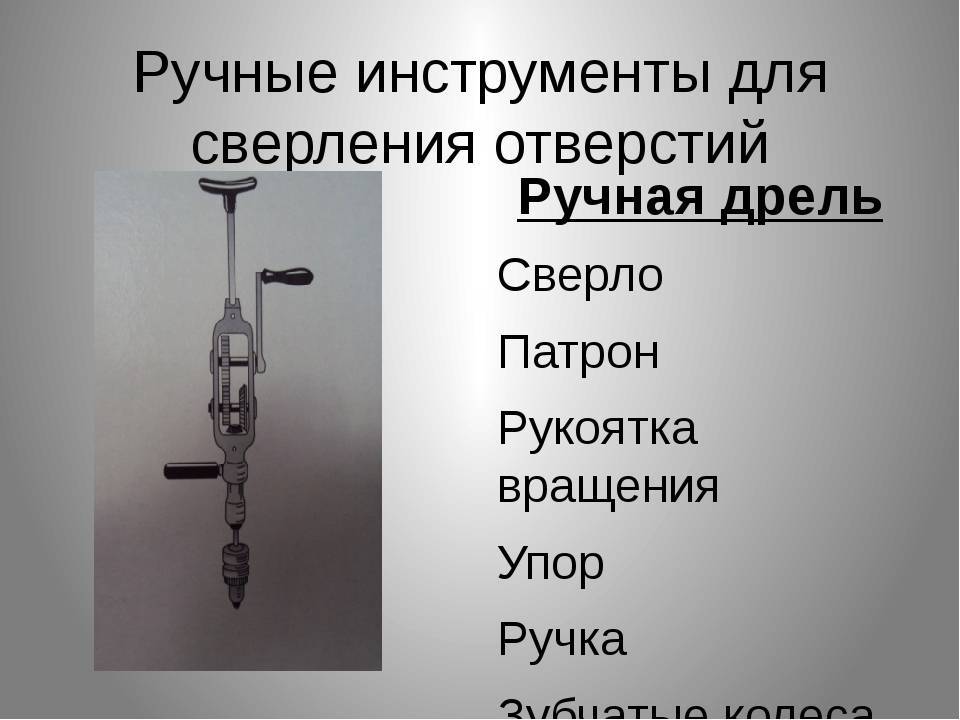

Механическая дрель

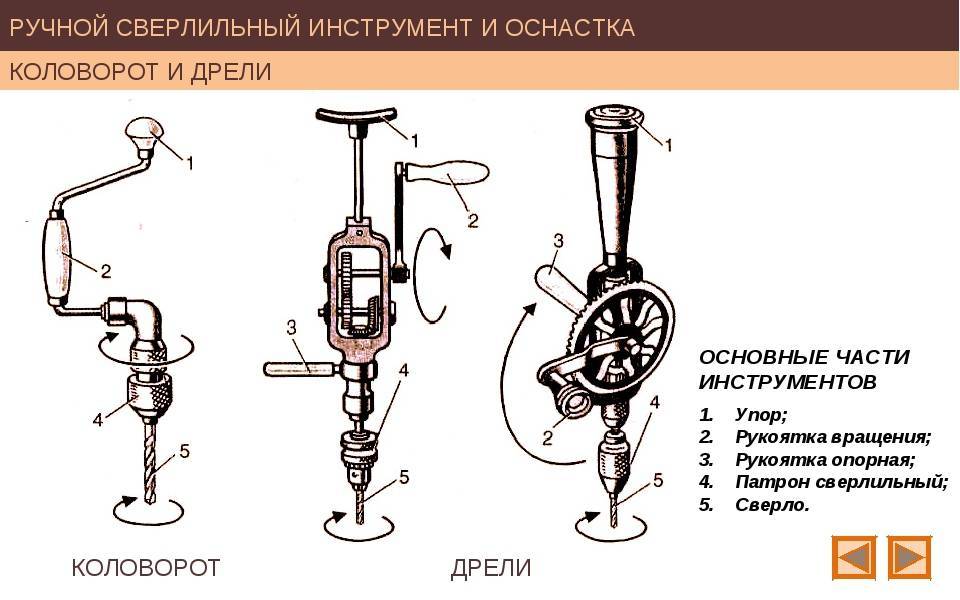

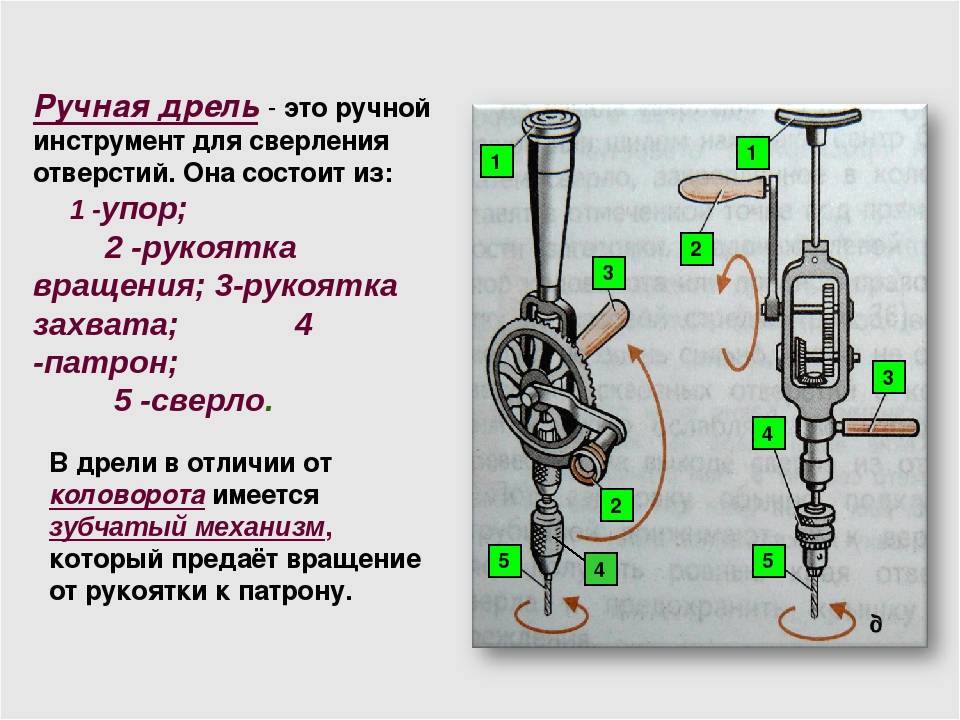

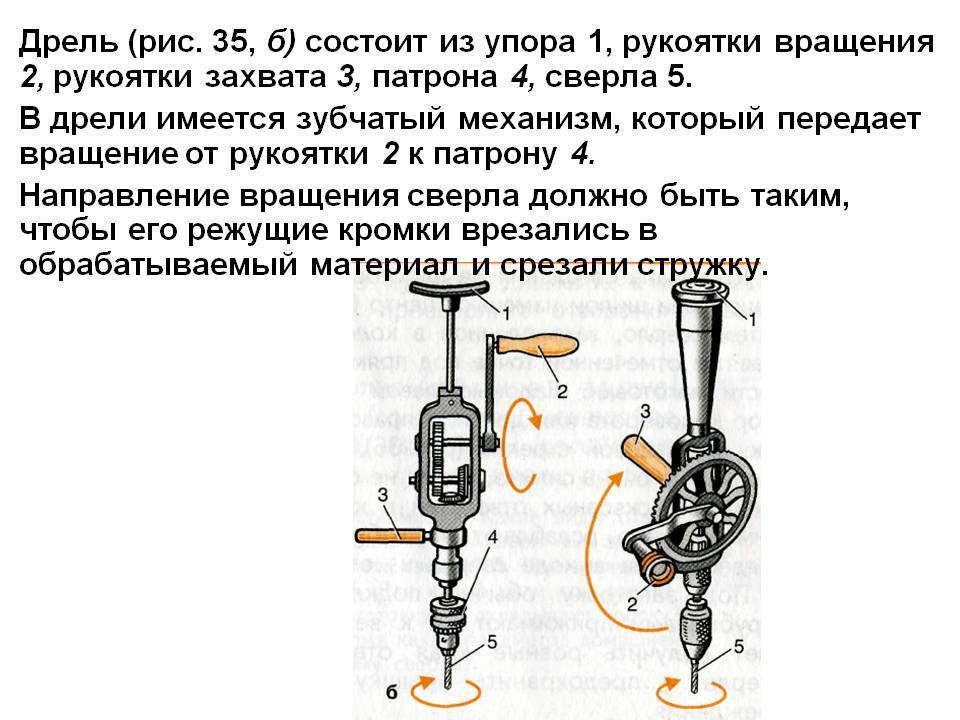

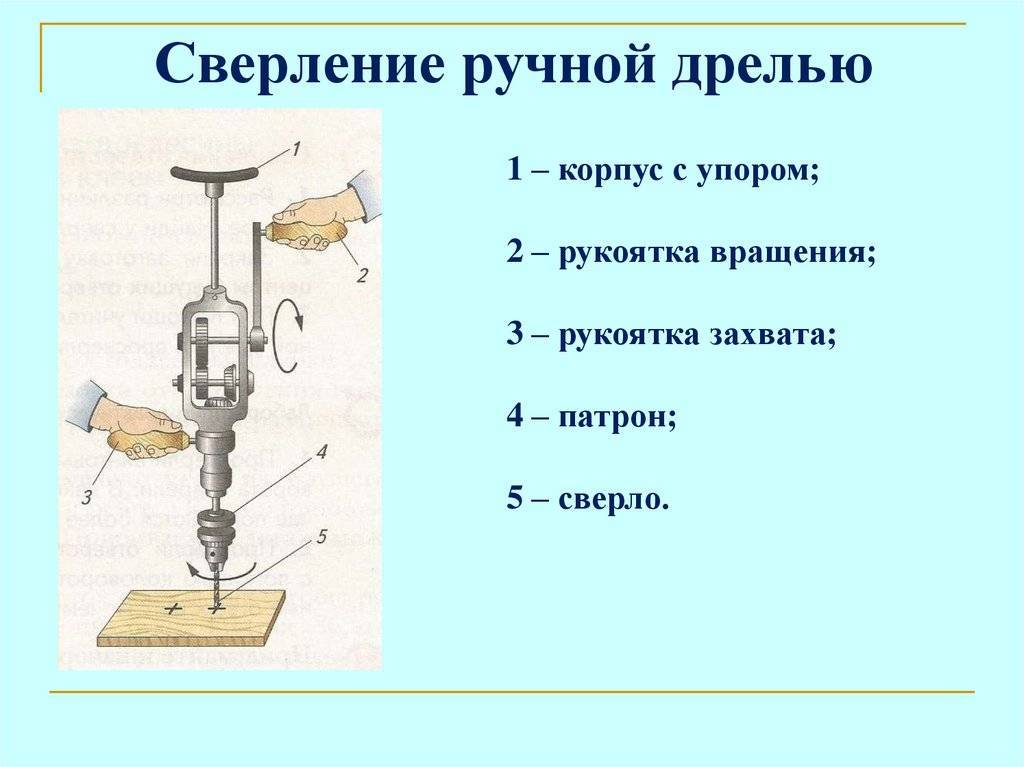

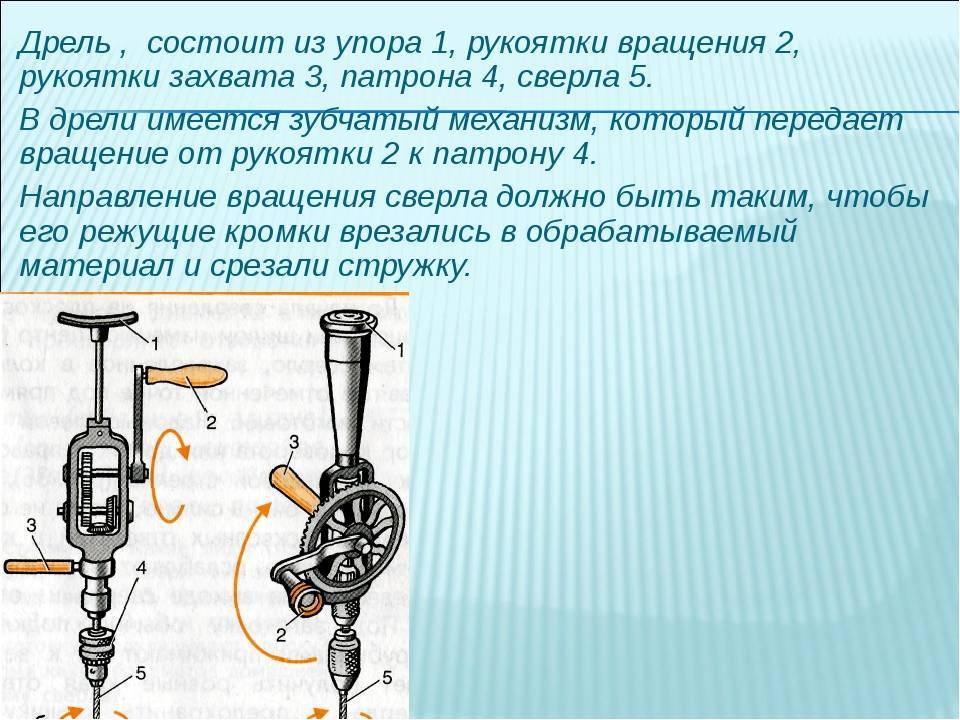

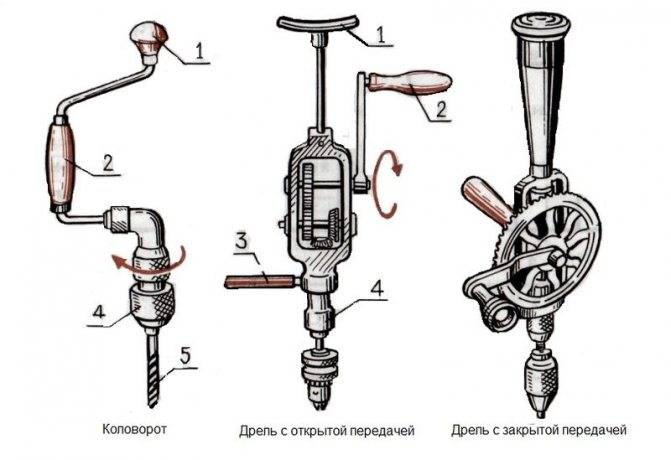

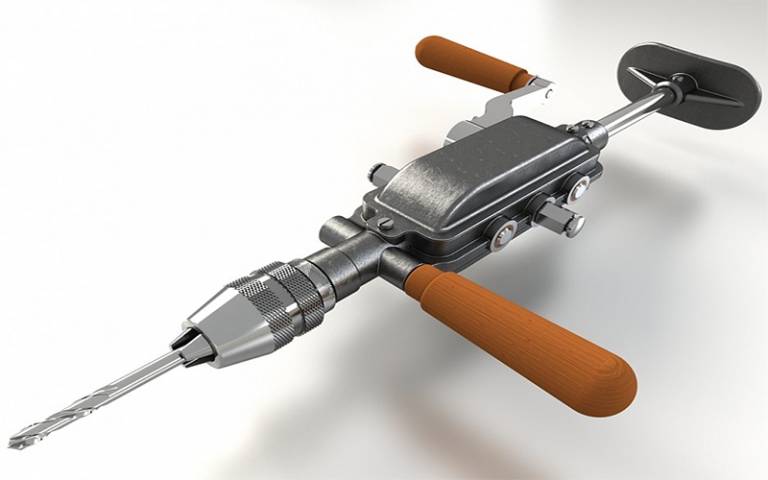

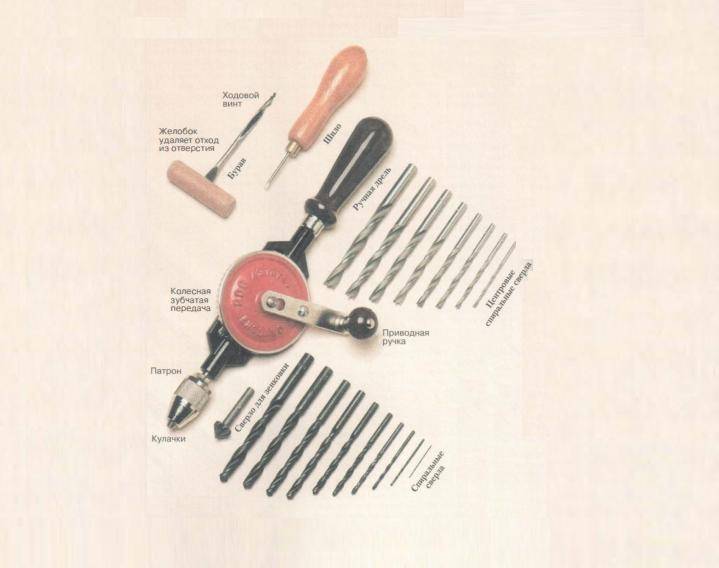

Прибор состоит из корпуса с шестеренками, необходимыми для усиления оборотов сверла. Есть рукоятка для вращения, опорная ручка для надежного удерживания инструмента. Устройство включает верхний упор и патрон для фиксации сверла. Рабочая скорость сверления больше, чем у коловорота.

Ручная дрель может иметь 1–2 скорости. Режим сверления выбирается путем перехода с одного вала на другой за счет перемещения ручки.

Ручная двухскоростная дрель способна набирать высокие обороты. Этим она отличается от односкоростной модели.

Если необходимо выполнить сверление на большой скорости, нужно перейти с нижнего на верхний вал.

При помощи ручного оборудования делают отверстия в заготовках из дерева, его производных, пластика, металлов, других материалов. При необходимости инструмент справится с задачами шуруповерта. Для этого достаточно укомплектовать патрон битой.

Впервые ручная дрель с возможностью переключения скоростей была выпущена в XX веке.

Механические дрели из СССР применяются и сегодня, но их становится все меньше.

Для просверливания отверстий подойдет ручная дрель KRAFTOOL 29025. Компактный инструмент из легированной стали снабжен патроном, позволяющим устанавливать сверла различного диаметра (максимум — 6 мм). Сверлильное приспособление советского образца имело внушительные габариты. Эта дрель более эргономична и удобна.

История появления электроинструмента

Первая в мире радиально-консольная пила компании DeWalt

Трудно себе представить современную жизнь без электроинструмента – сейчас им пользуются практически в каждом доме.

Но относительно недавно картина выглядела совершенно иначе и это не мудрено, ведь первый электроинструмент появился лишь в конце 19 века, а обрёл повсеместную популярность только ближе к середине 20-ого.

Давайте разбираться, кто были эти пионеры инструментальной промышленности и какие модели стали первыми и детищами.

Доподлинно известно, что древние египтяне пользовались неким аналогом токарного станка, таким образом, люди стремились упростить и максимально автоматизировать процессы жизнедеятельности.

Но настоящий прорыв произошёл многим позже – с появлением первых электрических генераторов.

К производству электроинструмента люди пришли не сразу, в начале были созданы другие не маловажные изобретения, использующие электричество, такие как телеграф, телефон, кинематограф и т.д.

DeWalt

Одним из первооткрывателей электроинструмента признано считать компанию DeWalt, а именно её основателя – Раймонда Девольта. В 1923 году он изобрёл первую в мире радиально-консольную пилу. Это событие произвело фурор! До этого мало кто мог поверить, что когда-нибудь будет изобретён инструмент, который бы заменял деятельность четырёх рабочих.

Даже после выпуска данная пила ещё очень долгое время служила эталоном надёжности, долговечности и непревзойдённой точности в деревообработке, более того, до сих пор скользящие циркулярные пилы DeWalt – это отличный пример того, что со временем качество производства хорошего инструмента остаётся неизменным.

BOSCH

Старейшем же производителем в инструментальной промышленности считается немецкая компания BOSCH, основанная в 1886 году. Но они не сразу занялись производством электроинструмента, изначально изготавливая различные автомобильные запчасти и бытовую технику. Первый же свой инструмент компания выпустила лишь по прошествии полувека – им была простая электрическая дрель.

Но на тот момент «простой» она не считалась.

Конечно, тогда электродрель не являлась чем-то новым, ведь данный инструмент был запатентован ещё в 1868 году одним австралийским инженером, шотландцем по происхождению, но в Европе подобного инструмента было не много, к тому же, модель немецкой компании отличалась великолепным качеством и повышенной мощностью работы, чем и подкупала сердца потребителей.

Известная немецкая компания BOSCH дала миру несколько полезных изобретений. Так в 1932 году с конвейера сошёл первый в мире перфоратор, а уже в 1946 свет увидел первый в истории электрический лобзик.

Дункан Блэк и Алонсо Деккер – основатели огромной империи электроинструмента

Makita и Hitachi

Приблизительно в это же время – первой половине 20-го века, на другом конце земного шара – в Японии, начали развиваться две многообещающие компании Makita и Hitachi.

Практически все этапы становления этих двух компаний они проходили нога в ногу, поэтому разделять их в данном контексте было бы не целесообразно. Как и многие другие машиностроительные предприятия, японские производители начинали свою деятельность с изготовления различных деталей к автомобилям.

Созданием электроинструмента они занялись только в конце 50-х годов, на волне популярности данного вида техники во всём мире.

Black&Decker

Ну и естественно рассказывая об истории электроинструмента нельзя не упомянуть главного американского гиганта в этой промышленной сфере – компанию Black&Decker.

Своё начало известный производитель берёт в 1910 году – именно тогда Дункан Блэк и Алонсо Деккер основали свою фирму, капитал которой составлял порядка 1200 долларов. Производить электроинструмент они начали с 1928 года.

Американская компания в первую очередь известна как основоположник аккумуляторного инструмента – более продвинутая, современная и мобильная разновидность электрических аналогов.

На этом, пожалуй, всё. Производство электроинструмента – достаточно молодой вид машиностроительной отрасли, но до сих пор активно развивающийся – практически каждый день тот или иной производитель выпускает новые модели инструмента, совершенствует старые и создаёт что-нибудь уникальное, дабы оставить свой след в истории.

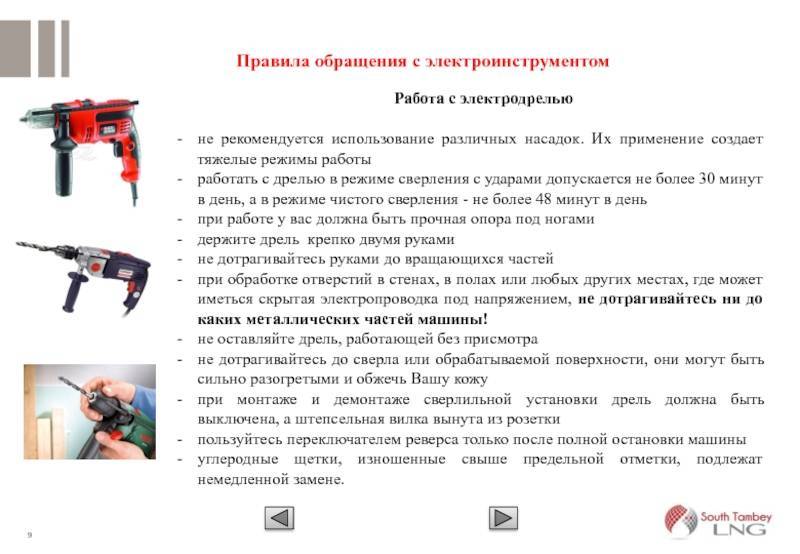

Как достичь максимальной эффективности

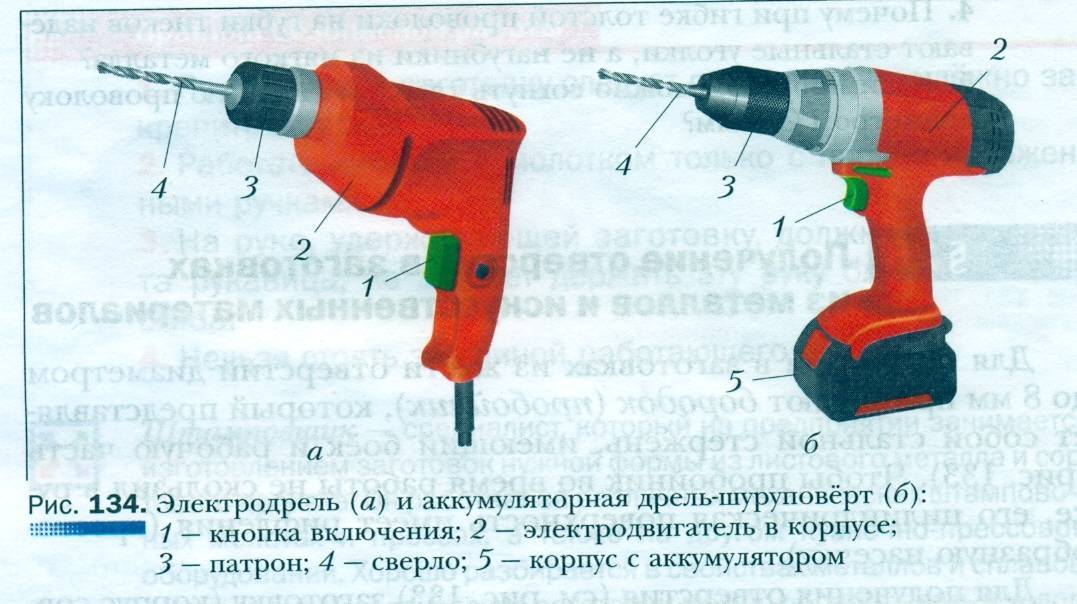

Каждая фирма-производитель указывает тот интервал скорости вращения, который будет способствовать максимальной эффективности. Специалисты рекомендуют ориентироваться на рабочий материал. Например, если сверлится дерево или другие аналогичные материалы, то используется высокая скорость, а для камня или металла лучше выбрать более медленный режим. Для того чтобы качественно вкрутить шуруп или винт, выбирается низкая скорость вращения.

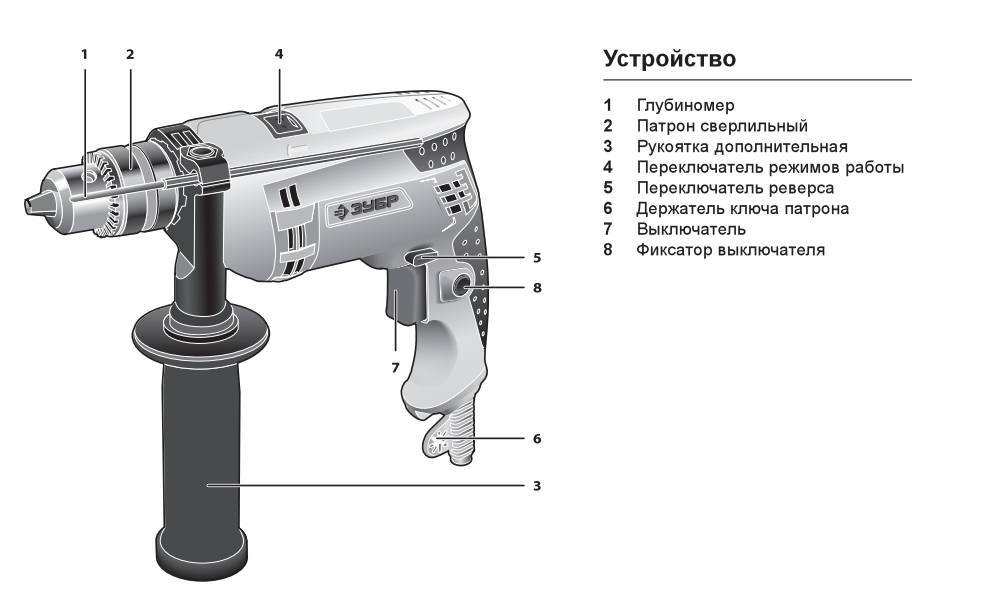

Если провести с каждой деталью устройства определенную манипуляцию, то тоже можно повысить эффективность:

- Патрон. Если сверло устанавливается при помощи ключа, то рекомендуется вручную отрегулировать патрон до тех пор, пока кулачки не зажмут конец, а уже только потом, двигаясь по периметру, ключом затягивают все положения. В тех моделях, которые регулируются без ключа, всю процедуру проводят вручную.

- Устройство сверла. Такой рабочий инструмент всегда должен быть хорошо наточен. Изношенность, повреждения или затупления значительно снижают производительность работы. К тому же использование некачественных сверл приводит к тому, что электрическая дрель, точнее, ее мотор и редуктор, испытывает чрезмерную нагрузку. Это может привести к тому, что они перегреются и выйдут из строя. Для устранения такого недостатка следует время от времени затачивать сверла, к тому же на сегодняшний день для этой процедуры придуманы как ручные, так и электрические устройства.

- Надежный хват. Электродрель является достаточно опасным инструментом. Поэтому во время работ она должна надежно лежать в руке. Из-за вращательных движений сам корпус будет создавать вибрации, особенно в тех случаях, когда клинит сверло или насадку. При неаккуратном обращении это может навредить изделию или привести травмированию человека. С этим недостатком производители борются путем подсоединения к основной рукоятке дополнительной ручки. Она помогает контролировать ход устройства.

Очень важно, чтобы во время рабочего процесса вентиляционные отверстия были открыты и ничем не закрывались, например, руками сверлящего. Вне зависимости от того, какой моделью пользуются (дорогой или более дешевым аналогом), необходимо соблюдать чистоту инструмента

Конечно, отремонтировать такое устройство можно попробовать и самостоятельно, но все же поломка всегда огорчает. Поэтому, чтобы этого избежать, следует каждый раз после окончания работ протирать дрель от пыли, особенно это касается вентиляционных отверстий. Когда устройство убирается на неопределенное время, лучше всего его металлические части покрыть тонким слоем масла. Это убережет их от коррозии, чтобы в дальнейшем прибор мог полноценно работать

Вне зависимости от того, какой моделью пользуются (дорогой или более дешевым аналогом), необходимо соблюдать чистоту инструмента. Конечно, отремонтировать такое устройство можно попробовать и самостоятельно, но все же поломка всегда огорчает. Поэтому, чтобы этого избежать, следует каждый раз после окончания работ протирать дрель от пыли, особенно это касается вентиляционных отверстий. Когда устройство убирается на неопределенное время, лучше всего его металлические части покрыть тонким слоем масла. Это убережет их от коррозии, чтобы в дальнейшем прибор мог полноценно работать.

Советы по выбору

Чтобы правильно выбрать дрель для дома, следует учитывать различные параметры аппаратов.

Мощность

Мощность аппарата является первоочередным параметром, который следует учитывать перед тем, как выбрать электродрель. В бытовых устройствах она колеблется в диапазоне от 500 до 900 Вт. Этой мощности достаточно, если не стоит задача по бурению глубоких отверстий или перемешиванию густых строительных растворов (в случае, когда вы затеяли ремонт). Для таких работ потребуется покупать более “сильный” агрегат. Мощности дрели для дома в 600-700 Вт будет вполне достаточно.

Скорость вращения

Скорость вращения вала влияет на гладкость стенок отверстия. Чем выше обороты, тем более качественным будет сверление. Высокооборотистая дрель будет полезной при полировке и шлифовке. Также, при работе аппарата в режиме перфоратора, большая скорость вращения шпинделя сыграет хорошую роль. Следует учитывать тот факт, что при высоких оборотах любительские аппараты быстро греются. Если вы хотите, чтобы сверлилка не грелась после включения, остановите выбор на профессиональной модели.

Диаметр отверстий

Максимальное отверстие, которое можно просверлить с помощью определенного сверлильного агрегата, указывается в инструкции к нему. Обычно диаметр находится в диапазоне от 0,6 см до 10 мм. А для сверления отверстий большого диаметра с помощью коронки, например, в ДСП, выбирают устройство с мощностью около 1 кВт.

Тип патрона

Патроны для сверлилки бывают быстрозажимными и ключевыми. Последние применяется в мощных аппаратах, поскольку они обеспечивают надежный зажим сверла с помощью зубчатого ключа.

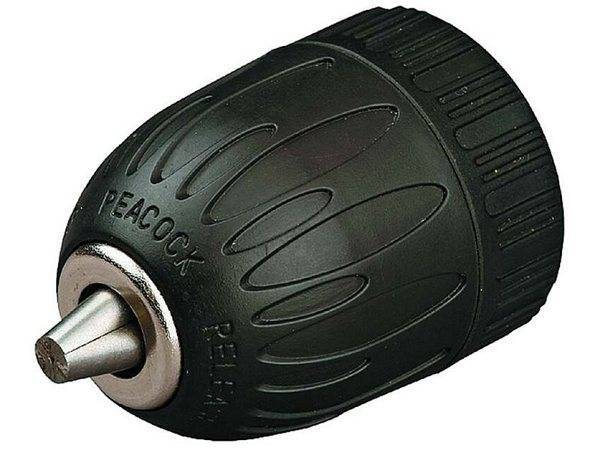

Ключевой патрон

Быстрозажимной патрон используется, например, если требуется частая замена сверл или бит. Данный патрон обеспечивает быструю смену инструмента и не требует применение ключа.

Патрон быстрозажимной

Переключатель скоростей

Дрель должна быть с плавной регулировкой оборотов. Этой функции не было в старой, советской модели ручной электрической сверлилки. Плавная регулировка достигается за счет встроенного реостата. Чем сильнее вы надавливаете на кнопку, тем быстрее вращается патрон устройства. Чтобы изменять скорость ступенчато, в аппарате предусмотрен переключатель.

Фиксация кнопки

Данная функция полезна, если агрегат закрепляется на специально приспособленной стойке, для использования данного “гибрида” в качестве сверлильного станка. После нажатия пусковой кнопки, нажимается фиксирующая, после чего, палец можно отпускать. После фиксации кнопки, аппарат продолжит свою работу.

В заключение, можно сказать, что для мелких сверлильных работ в домашних условиях можно обойтись покупкой обычной бытовой электрической дрели. Но если вам по роду своей деятельности придется часто пользоваться данным инструментом, то без профессионального оборудования не обойтись.

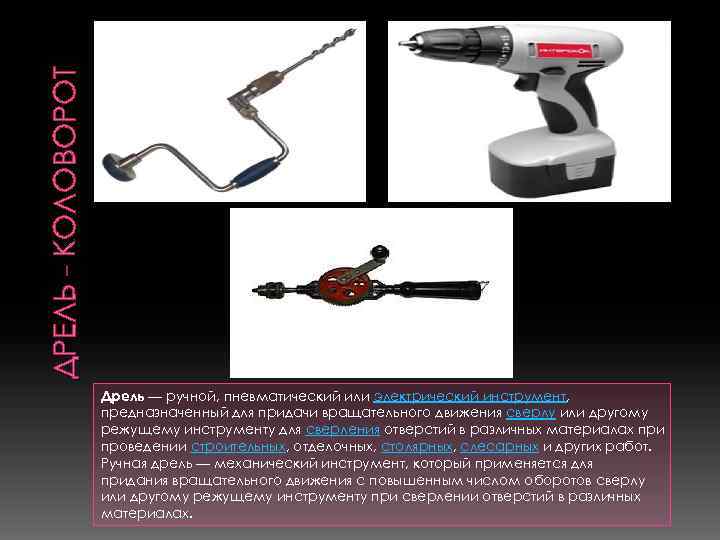

Коловорот ручной

В процессе строительства приходится сверлить отверстия. Для этого используется коловорот, с помощью которого сверлят дерево и прочие материалы.

Несмотря на существование электрического прибора для сверления – дрели, коловорот ручной часто применяется в строительстве. Это механический инструмент, которому не требуется электроэнергия или топливо.

Ручной коловорот приводится в движение мышечной силой человека.

Устройство и принцип работы

Ручной коловорот представляет собой несложное, но надёжное устройство. Он состоит из металлического прута, изогнутого в виде скобы или вала. На верхнем его конце расположена круглая рукоятка, посаженная на подшипник.

Это обеспечивает ей неподвижность во время работы. По форме она напоминает гриб. На неё в процессе работы нажимают рукой. В центральной части скобы имеется другая рукоятка, которая свободно вращается.

На нижнем конце располагается патрон для закрепления сверла.

Существуют и простые конструкции, без патрона. В них есть небольшое углубление, предназначенное для хвостовика сверла. Сбоку расположено гнездо для вкручивания болта, зажимающего и удерживающего сверло. В самых простых моделях нижний конец остро заточен, он и используется для сверления.

На случаи, когда невозможно сделать полный размах, выше патрона устанавливают трещотку. После максимально возможного оборота рукоятку возвращают обратно и повторяют движение. Трещотка препятствует движению сверла в обратном направлении.

Свёрла подбираются с учётом цели работы. Диаметр их составляет до шести мм.

Работать этим устройством несложно. Кончик сверла приставляется к выбранной точке и нажимом на верхнюю рукоять фиксируется. Сверление проводится путём вращения вала. Сверло проникает в поверхность, формируя отверстие требуемой глубины и диаметра.

Перед окончанием бурения давление на верхнюю рукоять нужно ослабить, чтобы на наружном крае отверстия не появилось сколов.

Изготовление насадки для шуруповерта из ручной дрели

Мало кто знает о том, что можно сделать из старой дрели, поэтому не торопитесь утилизировать или продавать этот бесценный инструмент. Из него можно изготовить приспособление для шуруповерта, которое предназначено для завинчивания и вывинчивания разных крепежей. Это могут быть не только длинные саморезы, но еще и болты с гайками. Секрет этого устройства в том, что сделать из старой дрели можно очень полезную вещь, которая позволит добираться до труднодоступных мест с последующим вывинчиванием крепежных изделий.

Принцип изготовления насадки или приспособления под шуруповерт из ручной дрели заключается в выполнении таких манипуляций:

- Для начала освобождаем инструмент от лишних деталей. Для этого следует демонтировать патрон с инструмента, а также рукоятку

- Демонтируется также упорная пятка, которая в новом приспособлении не понадобится

- Вал, на котором располагался патрон, имеет достаточно большой диаметр. В патрон шуруповерта установить вал такого диаметра не получится, поэтому приступаем к его стачиванию

- Стачивать вал для уменьшения его диаметра рекомендуется на токарном станке. Использование для таких целей наждачного круга или болгарки не рекомендовано, так как стачивание получится неравномерным

- Чтобы сточить вал на токарном станке, его понадобится изначально демонтировать с инструмента. Сделать это не трудно. В механизме возле конической шестерни, которая посажена на валу, находится отверстие со шплинтом. Этот шплинт необходимо выбить, тем самым разъединив шестеренку с валом

- После стачивания вала до 8-10 мм на токарном станке, его следует установить на место, не забыв зашплинтовать. Вал изготовлен из каленой стали, поэтому перед тем, как его стачивать, рекомендуется проделать термообработку (нагреть его паяльной лампой)

- Вал перемещается при помощи шарикового подшипника, который можно смазать, чтобы продлить срок его службы

- Первая часть работы выполнена. Вал, который был сточен, на новом приспособлении будет применяться в качестве передаточного устройства. Рабочим элементом на приспособлении будет вал, на котором крепилась рукоятка

- Второй вал имеет специфичную шестигранную форму, которую следует также обработать, чтобы можно было надевать на него торцевые головки или другие насадки. Самый простой вариант — это сделать из шестигранной формы торцевого выступа квадратную под закрепление головок

- Сделать это можно при помощи болгарки и отрезного круга. При этом на такой вал можно будет устанавливать только головки для завинчивания и вывинчивания болтовых соединений

- Если планируется применять приспособление для других целей, то на валу можно нарезать резьбы, предварительно сделав его цилиндрической формы и обточив до нужных размеров

- На нарезанную резьбу необходимо завинтить патрон от дрели, в который можно устанавливать различные насадки — биты, миксеры, сверла, фрезы и т.п.

- Учтите также, что для установки патрона на вторичный вал приспособления, понадобится также нарезать внутреннюю резьбу для контрольного закрепления цангового патрона

- В завершении изготовления приспособления из старой ручной дрели необходимо отрезать оставшуюся часть, на которой крепилась упорная лапка

- После этого самодельная приспособа готова к применению. Остается закрепить ее в патроне шуруповерта, и протестировать

Достоинство такого приспособления заключается в увеличении силы момента. Шуруповерт приводит в движение шестерню малого диаметра, которая передает усилие на большую шестеренку. К большой шестерне крепится малая, передаваемая усилие на вторую большую шестерню, на которой расположен вторичный вал, тем самым снижается скорость вращения, а значит, усиливается момент. В итоге приспособа позволяет выкручивать и срывать прикипевшие и заржавевшие болтовые соединения. Однако не забывайте, что главную роль выполняет шуруповерт, который должен иметь необходимый запас мощности, иначе может пострадать его двигатель.

Ручная дрель – механическое воплощение инструмента

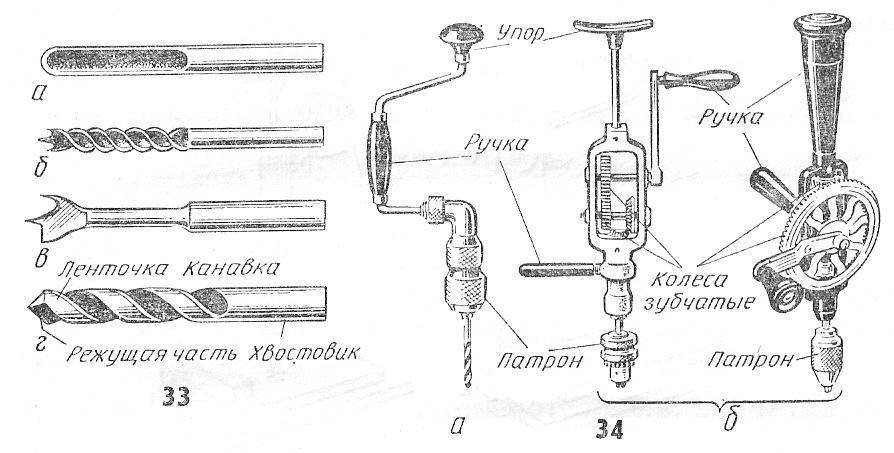

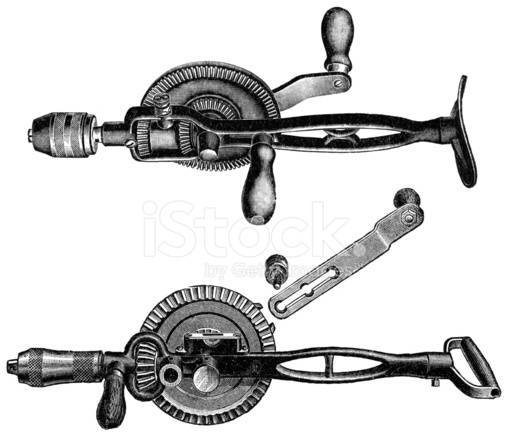

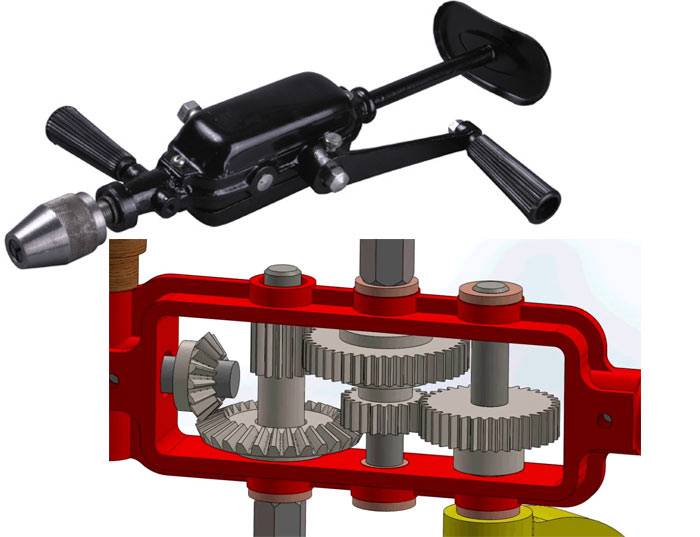

Второй ступенью эволюции дрелей стало появление ручной механической дрели. Конструкция такого изделия очень проста – корпус с шестеренками, которые усиливают обороты сверла, ручка для захвата и рукоятка вращения, упор сверху и патрон, в который вставляется сверло. Главное отличие от предшественника – это высокая по сравнению с ним скорость работы.

Механические ручные дрели даже выпускаются как односкоростные, так и двухскоростные. В последних существует возможность переключаться между режимами сверления с помощью перестановки ручки с одного приводного вала на другой. Нижний вал позволяет работать на низкой скорости, а дальний обеспечивает весьма приличную высокую скорость сверления. Односкоростные ручные дрели имеют лишь один вал.

Основное назначение данного инструмента заключается в выполнении отверстий в дереве, пластмассе, металле и других материалах, однако же его можно использовать и в качестве шуруповерта, вставив в патрон соответствующую биту. Более того, использование ручной дрели даже предпочтительнее электрическому шуруповерту в тех случаях, когда вкручивать шурупы нужно в мягкий материал.

Ручная механическая дрель – практически вечный инструмент. Опять же, в этом «виновата» простота конструкции. Надежность, невысокая цена и автономность – еще одни критерии, благодаря которым многие покупатели выбирают именно ручные дрели для своего дома.

Устройство ручной дрели

Механические дрели, как правило, разделяются на односкоростные и двухскоростные. Вторые считаются более практичными и универсальными, несмотря на то, что конструкция немного более сложная. Однако появляется возможность менять скорость вращения, что расширяет сферу применения.

Ручная мини-дрель, имеющая одну скорость вращения, технически представляет собой пару шестерен, с помощью которых передаётся вращение от рукоятки на патрон. Довольно часто шестерни даже не прячут в корпус, а оставляют открытыми.

На крупной ведущей шестерне расположена рукоятка, которой приводится в движение механизм, маленькая (ведомая) шестерёнка зафиксирована на общем валу с патроном. На противоположном от патрона конце устройства смонтирована упорная рукоятка, позволяющая удерживать инструмент и направлять его. Конструкция простейшая, за счёт чего ручная дрель обладает феноменальной надёжностью и практически никогда не выходит из строя.

Двухскоростные ручные дрели несколько более сложные по конструкции, устройство базируется на механизме, который называется двухступенчатым мультипликатором. Это механический редуктор, состоящий из набора шестерен, скомпонованных на нескольких осях в одном корпусе.

Для того чтобы изменить скорость вращения, рукоятка переустанавливается на нужную сторону, при этом меняется передаточное число редуктора и, соответственно, число оборотов патрона за один оборот ручки. Справедливости ради следует отметить, что существуют модели, где переключение скоростей происходит при помощи продольного смещения оси вращения рукоятки и для изменения частоты вращения патрона перекручивать саму ручку нет необходимости.

В целом ручная дрель представляет собой устройство, имеющее плечевой упор, одну рукоятку для вращения патрона и расположенную с другой стороны ручку для удержания инструмента.

Патрон может быть разных моделей, трёх- или четырёхкулачковый. Вращаемая рукоятка фиксируется на валу, как правило, контрящим винтом. Упорная завинчивается в корпус справа или слева. При необходимости все детали можно снять, шестерни почистить и смазать.

Из чего состоит водосточная система

Кронштейны

Они служат для решения задачи, как правильно установить водосточные желоба на поверхности крыши. Могут иметь различную форму и разный материал изготовления. Однако цвет изделий должен совпадать с окраской других кровельных элементов.

Форма кронштейнов напрямую зависит от способа их крепления:

- На лобовую доску. Этот наиболее распространенный способ, как установить водостоки если крыша уже покрыта. Чаще всего эти кронштейны входят в комплектацию ПВХ систем. Усиленные вертикальные ребра придают изделиям хорошие несущие способности. Для металлических систем подобные кронштейны идут укороченными. Когда лобовой доски нет, монтаж водосточной системы на готовую крышу может быть проведено комбинированными кронштейнами.

- Второй способ предусматривает монтаж водостоков до того, как будет уложен кровельный материал. Местом крепления желоба в таком случае выступает стропильная нога. Обычно таким образом обустраиваются обширные крыши, на которых используется кровельное покрытие значительного веса. Чтобы крепление было надежным, размер шага стропил делают до 60 см.

- Третьим способом оснащаются кровли с шагом между стропилами более 60 см. Чаще всего они оформляются ондулином или металлочерепицей. В этом случае применяются комбинированные кронштейны или крюки значительной длины. Местом их крепления выступает первая планка каркаса или нижняя часть настила.

Желоба

Форма их также может быть разной. Она может быть круглой, полукруглой, овальной, прямоугольной или комбинированной. Рекомендуется использовать желоба и кронштейны из одного набора: в таком случае их форма одинакова. Наиболее универсальной является симметричная форма, комплектация которой подбирается очень быстро.

Также могут различаться способы, как правильно крепить водосточную систему. Наиболее простой из них – метод защелкивания. В этом случае применяются поворотные защелки, дающие возможность проводить демонтаж нужной части желоба очень быстро. При выборе изделий учета требует также степень линейных колебаний, чем особенно славятся ПВХ конструкции. Компенсация в таком случае осуществляется за счет муфт, имеющих насечку внутри полости.

Хотя металлические желоба не так сильно расширяются при нагревании, компенсатор в виде соединительной муфты при их установке также желательно применять. Чтобы конструкции не покрывались льдом, их нередко оснащают системой кабельного нагревания.

Уплотнители

Для их изготовления используется ЭПДМ резина, которая является современным заменителем каучуковой герметизации. Для нее характерна хорошая эластичность, благодаря чему изделие способно сохранять форму продолжительное время. Таким уплотнителям не страшна влага и другие вредные воздействия. Для простоты установки их дополнительно покрывают силиконовой смазкой.

Воронки для водосбора

С их помощью собирают воду, которая стекает по желобам, перенаправляя ее внутрь водосточных труб. Пластиковые системы оснащаются воронками в виде отдельных элементов. Воронки бывают левыми, правыми и проходными. В первых двух случаях присутствует стенка в виде заглушки, что подразумевает их установку в конце желоба. Проходной элемент может монтироваться на любом участке.

Колена

Выглядят, как загнутая труба небольшой длины. С их помощью соединяются водосточные трубы и воронки, а также отводится вода от основания здания. Каждая водосточная труба обычно оснащена тремя коленами: двумя верхними, и одним нижним.