Технология выполнения операции

От множества особенностей зависит глубина процедуры и ее эффект. В частности, от того, как быстро будет двигаться заготовка, вращаться шлифовальный круг (это зависит не только от технических характеристик станка, но и от диаметра насадки, покрытой абразивом) и от того, какое направление движение предусмотрено на оборудовании – только поступательное или вращательное.

Метод довольно простой. Легче всего его представить на примере наждачной бумаги и дерева. Есть определенная плоскость, которая покрыта неровным слоем песка или частиц горных пород. С помощью нее можно механически воздействовать на рабочую поверхность (деревянную или металлическую). За счет интенсивного трения с нее исчезают неровности.

Аналогично применяется технология шлифования, только используется для этого не наждачка, а специальные насадки в виде круга. Они различаются по диаметру, степени жесткости абразива (это напыление, которое образует шероховатость) и цели применения – к разным вариантам подходят различные материалы.

Еще одно ключевое различие обусловлено жесткостью и сопротивляемостью к нарушениям структуры. Работать вручную фактически невозможно, используются специальные станки, потому что нужен сильный нажим и высокая скорость вращения.

Это очень продуктивный метод, но у него есть ряд недостатков, для их избежания следует внимательно подходить к процессу:

- могут появиться прижоги, то есть участки с невысокой прочностью, они образуются при перегреве;

- образуются микротрещины;

- хуже, если начнутся зоны вторичной закалки, так как под ними – слои опущенного материала.

Все это снижает длительность эксплуатации, а также приближает разрушение деталей от воздействия окружающей среды, уменьшает их прочность. Это может произойти, если нарушать рекомендации и нормативы, использовать плохие расходные материалы.

Выбор и подготовка заготовки

Основа будущего изделия – брусок квадратного сечения. Брусок должен быть без сучков, без трещин и прочих механических повреждений. С помощью линейки и карандаша намечают центры. Найти центр несложно, достаточно начертить по две диагонали на каждом торце бруска.

Прежде чем крепить болванку в токарный станок, ей надо придать форму, близкую к цилиндрической. Не стоит пытаться обточить цельный брусок, можно сломать инструмент или травмироваться в случае вылета крупных щепок. Но и создавать идеальный цилиндр необязательно, достаточно срезать углы, превратив брусок в восьмигранник. Это можно сделать топориком или рубанком.

Иногда в качестве основы используют не брусок, а заготовку, имеющую сечение, близкое к кругу, например обрезок полена. В данном случае используется несколько другая технология. Придавать полену круглую форму не придется, но возникают трудности в поиске центров. Тут не обойтись без специального инструмента плотника – центроискателя.

Основные виды шлифования металлических поверхностей

Для процесса шлифовки применяются самые разнообразные технологии, и в этой статье мы рассмотрим наиболее распространенные из них. Поговорим:

- о круглом шлифовании металла;

- об изменении шероховатости внутренних поверхностей;

- о зубошлифовании;

- о сути бесцентровой технологии;

- о шлифовании плоских поверхностей.

Также технологии классифицируют в зависимости от типа материала, который используется при шлифовании металлической поверхности. На сегодняшний день процесс значительно упростился за счет применения специальных станков, к примеру, с ЧПУ. Их использование значительно снижает трудовые затраты и максимально повышает качество конечного продукта.

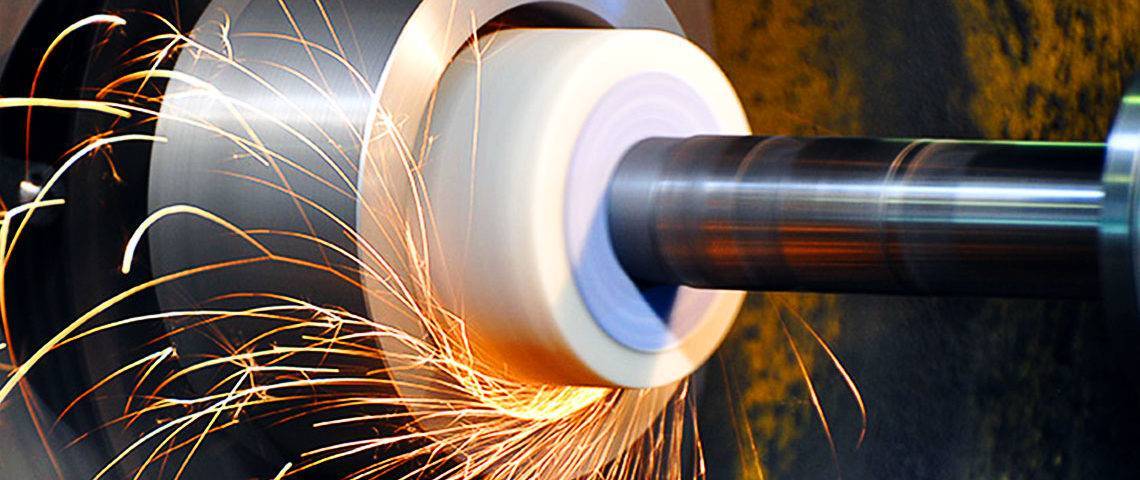

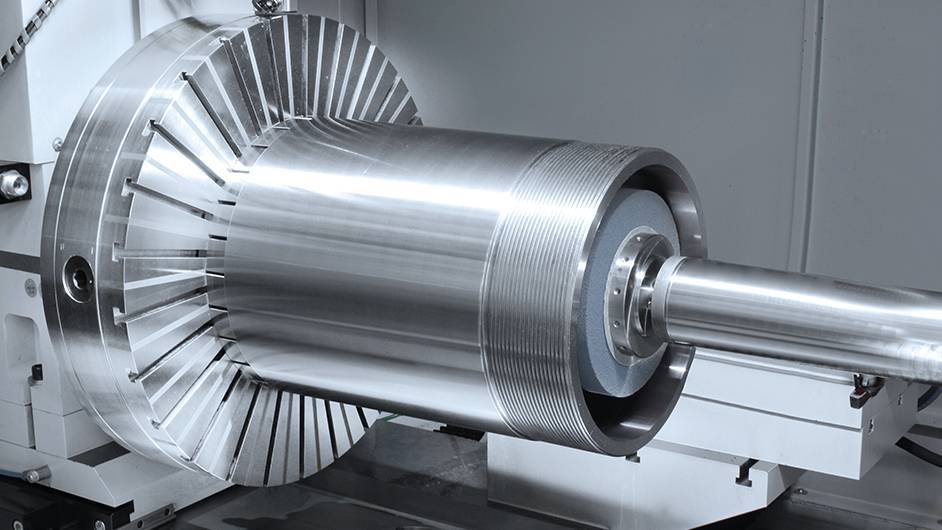

Круглое наружное шлифование.

Для использования данной технологии необходимо наличие специального оборудования. Выделяют следующие особенности этого вида шлифовки:

- Обработка детали производится вращающимся на большой скорости абразивным кругом.

- Для максимального повышения эффективности процесса шлифования одновременно с кругом вращается в обратном направлении сама заготовка.

- Чтобы изменить глубину врезания инструмента и обеспечить возможность обработки детали по всей длине, подача может осуществляться как продольная, так и поперечная.

В связи с тем, что на момент вращения обрабатывается вся поверхность металлической заготовки, что обеспечивает необходимую равномерность, этот метод нередко применяется для обработки деталей цилиндрической формы.

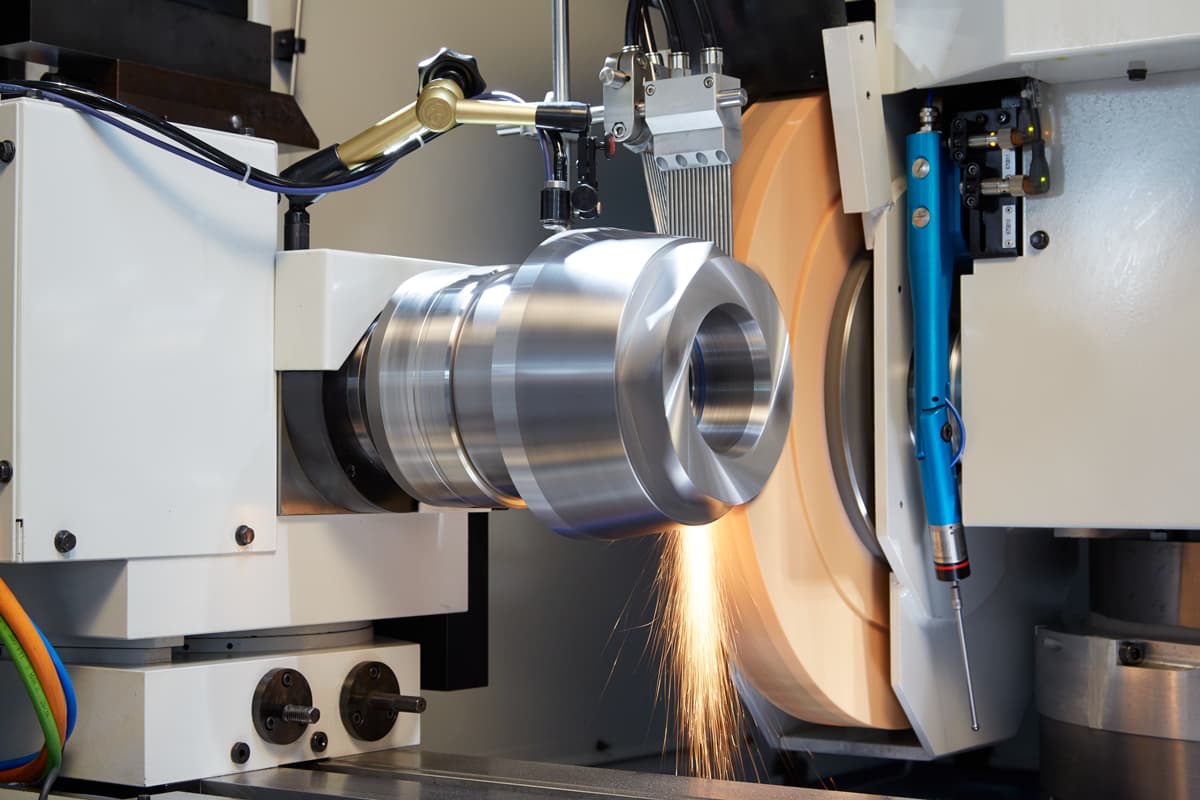

Внутреннее шлифование.

Если необходимо обработать цилиндрическую заготовку изнутри, то применяется именно эта технология. От предыдущего метода она отличается тем, что абразивный круг шлифует деталь с внутренней стороны цилиндра.

Особенностями этой технологии является:

- получение инструментом и заготовкой поперечной и продольной подачи;

- то, что в основном вращается абразивный круг.

Для максимальной эффективности обработки в зону шлифования подается охлаждающая жидкость.

Зубошлифование.

Этот метод используется для шлифования зубчатых колес, которые являются составными частями самых разных механизмов. В связи со сложной формой обрабатываемой поверхности в этом случае необходимо специальное шлифовальное оборудование.

При использовании данного способа шлифования:

- обрабатывается профиль зубчатого венца;

- круг меняют под размер эвольвенты зуба;

- необходимы специальные станки.

Так как в подавляющем большинстве случаев зубцы подвергаются закалке, процесс шлифовки значительно усложняется.

Бесцентровое шлифование.

При таком шлифовании заготовка не закрепляется в центрах. Особенность этой технологии заключается в том, что деталь обрабатывается посредством двух вращающихся шлифовальных кругов, между которыми она и помещается. Для того чтобы заготовка из-за смещения не провалилась или ее не заклинило, в центре находится нож из нержавеющей стали.

Такое оборудование, за счет применения сразу двух абразивных кругов, намного ускоряет процесс шлифовки. В продаже вы найдете огромное количество станков, в основе работы которых лежит принцип бесцентрового шлифования.

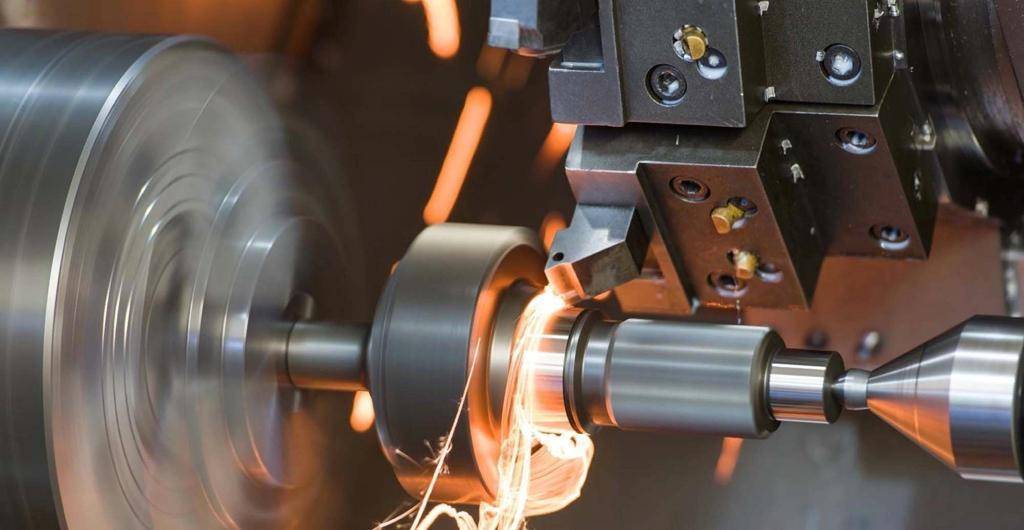

Шлифование плоских поверхностей.

Такой обработке чаще всего подвергаются плоские корпусные детали, сделанные из различных металлов. Особенности такой шлифовки:

- Деталь кладут на специальный стол, за счет него и обеспечивается надежное магнитное или механическое крепление.

- Абразивный круг осуществляет основное вращение, а деталь или инструмент – возвратно-поступательное.

Подобрав круг с подходящим профилем, можно обработать детали наиболее сложных форм. Чтобы избежать перегрева и коробления при шлифовании металлических поверхностей в место контакта заготовки и инструмента следует подавать охлаждающую жидкость.

Описание процесса полировки

Для шлифовки металлической поверхности вам понадобятся: притиры и несколько тюбиков алмазной смеси с разной зернистостью. Алмазная паста равномерно распределяется по рабочей поверхности тряпки или другого материала. Специалисты заметили интересную закономерность, позволяющую повысить качество обработки металла.

Шлифование металлических деталей

Оказывается, что в вещество для шлифовки нужно добавлять касторовое или оливковое масло. Идеальным соотношением считается микстура, состоящая на 40% из алмазной пыли и 60% масла. После разбавления смесь сразу же наносится на металлическую поверхность.

Связанный абразивный инструмент и способы шлифования

Специалисты рекомендуют начинать работу только с крупными зернами, постепенно переходя к абразивным средствам. Во время обработки следите за тем, чтобы в микстуру не попадали лишние элементы – пыль, опилки, волосы или куски тряпок. Наличие сторонних предметов сильно ухудшает полировку до блеска. Также рекомендуется мыть руки после перехода с одной зернистости к другой.

10.4 Шлифование наружных цилиндрических поверхностей

Шлифование является основным методом чистовой отделки наружных цилиндрических

поверхностей.

Для обработки наружных цилиндрических поверхностей применяют следующие виды

шлифования:

- обдирочное;

- точное, которое может быть предварительным и чистовым;

- тонкое.

Обдирочное шлифование применяется взамен предварительной обработки резанием лезвийным

инструментом и здесь не рассматривается.

Наиболее распространенным является обычное точное шлифование, при котором точность

обработки наружных цилиндрических поверхностей достигает 7-го квалитета, а шероховатость

поверхности – 0,63 мкм.

Тонкое шлифование дает возможность получить более высокую степень точности обработки,

соответствующую 6-му квалитету и более высокое качество поверхности, соответствующее 0,32

мкм.

Тонкое шлифование осуществляется мягким мелкозернистым шлифовальным кругам при большой

скорости его вращения (более 40м/сек) при малой скорости вращения обрабатываемой детали

(до 10м/сек) и малой глубине резания (/до 5 мк); шлифование сопровождается усиленным

охлаждением обрабатываемой детали.

Шлифование наружных цилиндрических и конических поверхностей (называемое «круглым»

шлифованием) производят на круглошлифовальных станках, причем обрабатываемая деталь может

быть установлена в центрах станка, цанге, патроне или в специальном приспособлении.

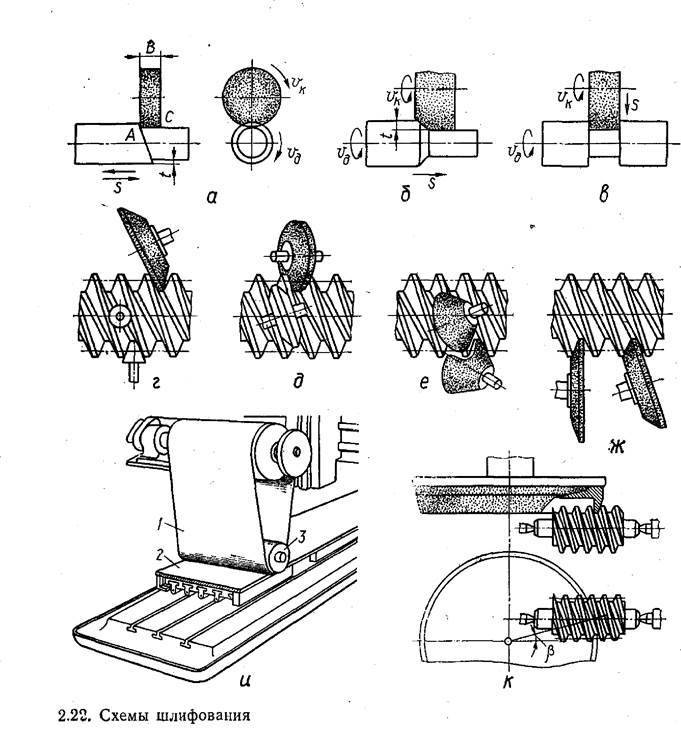

Различают следующие два способа круглого шлифования:

- шлифование с продольной подачей;

- шлифование с поперечной подачей (способ врезания).

При шлифовании с продольным движением подачи (рисунок 10.3, а) заготовка вращается

равномерно и совершает возвратно-поступательное движение. В конце хода заготовки

шлифовальный круг перемещается на расстояние, численно равное Sn, и при следующем ходе

срезается слой металла определенной глубины. Шлифование продолжается до тех пор, пока не

будет достигнут необходимый размер. Если необходимо шлифовать другой участок заготовки

(ступенчатый вал), то положения шлифовальной бабки и стола изменяются благодаря системе

управления. Следующая ступень вала шлифуется аналогично предыдущей.

Высокой производительностью характеризуется врезное шлифование, применяемое при

обработке жестких заготовок в тех случаях, когда ширина шлифуемого участка меньше ширины

шлифовального круга (рисунок 10.3, б). Круг перемещается с постоянным движением подачи до

достижения необходимого размера поверхности. Этот метод также используют в тех случаях,

когда необходимо шлифовать фасонные поверхности и кольцевые канавки. Глубинное шлифование

позволяет за один рабочий ход снять слой материала на всю необходимую глубину. На

шлифовальном круге имеется конический участок длиной 8-12 мм (рисунок 10.3, в). В ходе

шлифования конический участок удаляет основную часть срезаемого слоя, а цилиндрический

участок защищает обработанную поверхность. Поперечное движение подачи отсутствует.

Конструкция заготовки должна быть такой, чтобы было возможно шлифование данным методом.

Рисунок 10.3 – Схемы круглого шлифования

Для обеспечения правильного взаимного расположения цилиндрических и плоских (торцовых)

поверхностей детали шлифовальный круг специально заправляют, (рисунок 10.3, д) и поворачивают

на определенный угол. Шлифование производят коническими участками круга. Схема обработки

конических поверхностей аналогична обработки цилиндрических поверхностей. Шлифование

наружных конических поверхностей производят по двум основным схемам. При обработке

заготовок в центрах верхнюю часть стола поворачивают вместе с центрами на необходимый

угол так, что положение образующей конической поверхности совпадает с направлением

продольного движения подачи. Далее шлифование конических поверхностей производится как

при обработке цилиндрических поверхностей. При консольном закреплении заготовок передняя

бабка поворачивается на половину угла конуса и в таком положении фиксируется. Образующая

конической поверхности также совпадает с направлением продольного движения подачи.

Литература

- Лермантов В. В.,. Шлифование // Энциклопедический словарь Брокгауза и Ефрона : в 86 т. (82 т. и 4 доп.). — СПб., 1890—1907.

- З.И. Кремень, В.Г. Юрьев, А.Ф. Бабошкин. Технология шлифования в машиностроении. — Санкт-Петербург: Политехника, 2007. — 425 с. — ISBN 978-5-7325-0517.

- В.С. Лысанов. Эльбор в машиностроении. — Машиностроение, 1978. — 280 с.

- Кожевников Д.В., Кирсанов С.В. Металлорежущие инструменты. Учебник (гриф УМО). Томск: Изд-во Томского ун-та. 2003. 392 с. (250 экз.).

- Кожевников Д.В., Кирсанов С.В. Резание материалов. Учебник (гриф УМО). М.:Машиностроение. 2007. 304 с. (2000 экз.).

Область применения

Принцип действия лазерной полировки металла имеет максимальный эффект и промышленное применение при:

- Очистке труб в объектах атомной энергетики, нефтегазового комплекса, ЖКХ;

- Очистке лазером больших строительных конструкций. В данный момент для подобных работ применяется малоэффективный пескоструйный метод;

- Очистке внутренних стенок труб магистралей теплообменников. Сейчас на АЭС для этих целей задействованы человеческие ресурсы, а лазерные шлифовальные установки позволят минимизировать участие человека в подобных действиях.

- Очистке поверхностей лопаток турбин. Сейчас для подобных работ лопатки приходится демонтировать. Мобильные лазерные установки позволят проводить очистку на месте, без демонтажа;

- Очистке элементов запорно-регулировочной арматуры. Лазерный метод позволяет селективно избавляться от старого покрытия шара и сохранить его геометрические параметры;

- Очистке резьбовых соединений. После нарезания резьбы часто требуется дополнительная чистка. Лазер легко справляется с поставленной задачей.

Круги для плоского шлифования

Для эффективной шлифовки важно подобрать правильный инструмент. Сегодня производители предлагают инструменты, использующее различные абразивные зерна натурального и искусственного происхождения

Шлифовальные круги создаются на основе минеральной, синтетической или керамической связки. Они эффективно справляются с обработкой металлических, каменных и деревянных поверхностей и используются как на производственных станках, так и в бытовых домашних мастерских.

Шлифовальный круг на керамической основе создан для работы с твердыми сплавами, металлами. В результате его применения можно достичь низкой степени шероховатости обрабатываемого изделия.

Абразивное зерно на бакелитовой связке используется при обработке каменных поверхностей – гранитных, мраморных, бетонных, шлифовки кирпича и чугуна.

Вулканитовая связка служит для более тщательной обработки хрупких поверхностей, к числу которых относятся цветные металлы. Её можно использовать для полировки и доведения до идеального презентабельного состояния металлических изделий.

Еще одним абразивным инструментом является шлифовальная лента, которая состоит из абразивного зерна синтетического происхождения, закрепленного на бумажной или тканевой основе. Шлифовальная лента служит как для самостоятельного применения, так и в качестве расходного материала на шлифовальных станках.

Основные виды шлифовки

Шлифовка деталей может проходить при применении самых различных технологий. Наибольшее распространение получили следующие:

- Круглое шлифование металла.

- Изменение шероховатости внутренних поверхностей.

- Зубошлифование.

- Бесцентровая технология.

- Шлифование плоских поверхностей.

Кроме этого, классификация может проводится по типу применяемого материала при обработке. Для автоматизации процесса и снижения трудовых затрат используются специализированные станки. Встречаются модели и со встроенным блоком ЧПУ, который автоматизирует процесс и обеспечивает высокое качество получаемой поверхности.

Процесс работы при креплении между двумя центрами

Одним из наиболее популярных способов работы на токарном станке является вытачивание детали, закрепленной между передней и задней бабкой. Подобным методом можно изготавливать различные изделия, в том числе достаточно большого размера. Помимо универсальности, этот способ отличается безопасностью, его рекомендуют для обучения работе на токарном станке по дереву начинающих токарей.

Обтачивание до цилиндрической формы

Используя полукруглый резец с ровной режущей кромкой, выполняют выравнивание детали. Начиная с одного конца заготовки, без сильного нажима, медленно и аккуратно снимают избыточный материал. Не надо гнаться за скоростью, эта работа не терпит суеты. В результате с поверхности должны исчезнуть все плоскости, а заготовка должна обрести форму правильного цилиндра требуемого диаметра.

Выравнивание плоским резцом

После того как болванке придана форма правильного цилиндра, токарный станок отключают. Поскольку в процессе работы было снято некоторое количество материала, заготовка стала тоньше, следовательно, нужно пододвинуть подручник ближе.

Дальнейшее выравнивание выполняют с помощью косого плоского резца. Это простой и эффективный прием. Полотно резца упирается на подручник, его поддерживают одной рукой, второй держат за ручку, немного приподымая инструмент для противодействия вращению заготовки.

Время от времени станок отключают, с помощью штангенциркуля контролируют диаметр детали.

Использование отрезного резца

Данный тип резцов применяют в случае необходимости отрезать заготовку из дерева определенной длины. Он оставляет идеально ровный срез, практически не требующий последующей шлифовки.

Чтобы срез получился точным, рекомендуется предварительно поставить пометку на детали. Для этого подойдет обычный карандаш. Удерживая резец перпендикулярно заготовке, с легким нажимом его вдавливают в древесину. Срез делают не на полную глубину, оставляют тонкую шейку, которую впоследствии срезают ножом или пилой.

Виды плоского шлифования

Каждый вид плоского шлифования обладает преимуществами и недостатками. Постараемся детально рассмотреть каждый из них.

- Плоское шлифование торцом круга и его периферией применяется при обработке объемных тел, имеющих форму шара, цилиндра, конуса и других объемных фигур. Осуществляется посредством установки детали в недвижущиеся патроны или выемки.

- Внутреннее шлифование необходимо для обработки цилиндрических и конусообразных отверстий. Таким методом возможна бесцентровая шлифовка, при которой деталь не закрепляется, а базируется по обрабатываемой поверхности.

- Профильное шлифование – это вариант шлифовки поверхности деталей, образующая линия которых имеет кривую или ломанную форму.

- Зубо и резьбошлифование применяется при производстве режущего инструмента резьбонарезного характера, к которым относятся ходовые винты, зубчатые колеса, метчики и др. Обрабатываются боковые впадины и стороны профиля резьбы.

- Скоростное шлифование – это метод абразивной обработки, при котором скорость вращения шлифовального круга достигает показателя 60 метров в секунду и выше. На такой скорости удается достичь минимального уровня шероховатости обрабатываемой плоской поверхности.

Использование электрополировки

Полировка алюминия может осуществляться и другим способом. При этом удается получить сверкающую и гладкую поверхность, а очистка характеризуется высоким качеством. Электролиты для таких работ в большинстве случаев обладают серной и ортофосфорной кислотой, остальные составляющие будут зависеть от материала.

Электролиты позволяют добиться блеска после завершения работ. Для процесса температура должна быть более низкой, чем в вышеописанном случае, температурный предел будет равен от 60 до 90 °С.

Полировку нужно осуществлять в течение 5 минут, тогда как плотность тока может быть равна 10-50 А/дм². Процесс проведения полировки предполагает применение катодов из свинца, однако существуют и другие сплавы, которые предусматривают использование нержавейки. Полировка требует использования дюралевых подвесок, а также электролитных ванн с полиэтиленовой, свинцовой или обработкой фторопластом. Нужно подготовить щелочные электролиты, они обойдутся дешевле.

На параметры процесса будет влиять состав электролита, температурный предел может изменяться от 40 до 95 °С, что касается выдержки, то она длится от 3 до 6 минут, тогда как плотность тока на аноде составляет предел от 3-20 А/дм². Выбирая катоды, следует предпочесть никелированные.

Отличия от полировки

По некоторым параметрам рабочей операции шлифование и полировка пересекаются, но принципиальные задачи у них немного отличаются. Дело в том, что полировка реализуется с целью получения именно декоративного эффекта. Именно это обуславливает и особенность технической организации процесса. Полировочные мероприятия предполагают более точное и щадящее воздействие на материал. При этом в обработке металла или камня может сохраняться и высокая степень жесткости, которая и позволяет деформировать внешние слои на глубине микронов. Другое дело, что речь идет именно о минимальном вторжении в структуру поверхности, что зачастую исключает даже повреждение защитного слоя. В свою очередь, шлифование – это зачастую грубое снятие верхнего слоя, которое обеспечивается абразивами крупной фракции. Еще одним отличием является применение специальных абразивных паст и мастик в процессе полировки. Они помогают эффективнее реализовывать механическое воздействие на структуру материала, предотвращая риск чрезмерного повреждения заготовки.

Шлифовка металлических деталей, особенности и процесс производства

Процедуре шлифования подвергаются: медь, алюминий, сталь и ее сплавы, чугун и другие металлы имеющие дефекты и неровности на поверхности. Технология заключается в непосредственном воздействии абразивных инструментов на лист стали, заготовку или готовую деталь. Вся плоскость, и в некоторых случаях торцевые части, диска или ленты покрыты абразивными веществами, с разной степенью твердости и зернистости. Во время вращения на высокой скорости, происходит контакт круга с металлической поверхностью в результате чего срезается небольшой слой материала. Толщина слоя материала который будет снят, напрямую зависит от фракции (зернистости) инструмента.

Во время шлифования металла важно учитывать такие аспекты как:

скорость вращения инструмента — чем она выше, тем четче и аккуратнее будет срез, даже если речь идет о снятии тончайшей, поверхностной пленки;

динамика — в ходе работы, важно время от времени перемещать и вращать инструмент в разных направлениях. В результате такого подходя изделие получает эстетичный вид, без глубоких однонаправленных царапин и срезов;

терморегуляция — в процессе высокоскоростного воздействия инструмента на металл, образуется высокая сила трения в результате чего повышается температура

Поэтому в производстве необходимо использование специальных охлаждающих смесей;

очистка изделия — во время обработки стальных сплавов появляется мелкая стружка, и в случае если в станке не предусмотрена функция отведения стружки, необходимо очищать поверхность от загрязнений в процессе работы. Это нужно, для того чтобы избежать брака в процессе шлифовки металла.

Виды шлифования металла Обратившись к нам, вы можете воспользоваться услугами шлифования металла следующих видов.

Плоская шлифовка металла

Из-за простой конфигурации изделий, это простой и распространенный метод. Шлифовка плоских заготовок может быть 3-х видов.

1. Обдирочное. Осуществляется путем срезания необходимой толщины верхнего слоя. Применяется при работе с мелкими деталями, когда фрезерная обработка не обеспечивает точность и соответствие требуемым размерам изделия.

2. Черновое. Является одним из этапов предварительной подготовки изделия. Часто применяется перед термообработкой, для удаления слоя стали относящегося к припуску. От обработки такого вида не требуется высокой точности и эстетичности.

3. Чистовое. Заключительный этап обработки, проводится для придания эстетичного вида, гладкости и матовых переливов на изделии.

Круглая шлифовка металла

Эта технология используется, когда стоит задача, выполнить шлифование заготовок цилиндрической формы. Для выполнения такой работы применяется круглошлифовальный станок, так как именно в нем обеспечивается оптимальный уровень соприкосновения инструмента с криволинейной заготовкой.

Круглошлифовальный станок состоит из абразивных дисков разной направленности, их может быть несколько. Цилиндрическая заготовка надежно фиксируется между дисками и тоже приводится в движение. Процесс управления таким станком заключается в регулировании:

количества контактов дисков с поверхностью; режима скорости вращения; степени прижима абразивных дисков к обрабатываемой плоскости.

Режущий инструмент подается продольно, и поперечно тем самым шлифование осуществляется в разных направлениях.

Обработка дерева и металла

Полированием на токарном станке получают малую шероховатость поверхности (12-й класс). Полирование осуществляют образивной шкуркой, которая представляет собой полотно с наклеенным на него слоем абразивных зерен. В зависимости от размера зерен различают шкурки грубые (№ 6, 5, 4), средние (№ 3, 2), мелкие ( № 1, 0) и отделочные (№ 00, 000).

Полирование на токарном станке выполняют при помощи жимков — двух шарнирно связанных деревянных колодок, между которыми вкладывают абразивную шкурку (рис. 1). Токарь удерживает жимки за ручки левой рукой, создавая необходимый прижим шкурки к заготовке (детали), а правой рукой поддерживает шарнир и осуществляет продольную подачу. Можно закреплять шкурку в резцедержателе при помощи деревянной колодки с обхватом заготовки (детали ) шкуркой или с прижимом шкурки к заготовке. Не допускается прижим шкурки к заготовке (детали) вручную.

При внутреннем полировании шкурку наматывают на деревянную оправку, закрепив конец шкурки в прорези оправки. Не допускается полирование отверстия с прижимом шкурки рукой или пальцем.

Окружная скорость при полировании шкуркой 60—70 м/мин. При полировании для предохранения от попадания абразивной пыли отверстие в патроне закрывают заглушкой из пенопласта, а направляющие станины прикрывают брезентовой тканью.

Полирование применяют для придания поверхностям деталей декоративного вида, зеркального блеска на отдельных частях деталей и уменьшения шероховатости поверхностей до Rа

= 0,63…0,08 мкм. Полирование производят мягкими абразивными материалами (венская известь, крокус, окись хрома), которые наносят на упругие круги из дерева, кожи, войлока, фетра, тканей и капрона. В качестве абразивного материала при полировании заготовок из стали применяют порошки из электрокорунда и окиси железа, при полировании заготовок из чугуна – из карбида кремния и окиси железа, а при полировании заготовок из алюминия и медных сплавов – окись хрома. Порошок абразивного материала смешивают со смазкой (связующим материалом), которая состоит из смеси воска, парафина и керосина. Помимо смазочных функций, они активизируют также процесс полирования за счет создания химических и адсорбционных явлений.

Читать также: Шипорезка ласточкин хвост какой размер смещения заготовок

Рис. 6.109. Схемы полирования поверхностей.

олученные полировальные пасты наносят на быстровращающиеся эластичные круги или щетки (рис. 6.109, а и б). Заготовка –1

подводится к носителю пасты или абразива –2 . Носитель –2 перемещается так, чтобы поверхность во всех частях подвергалась обработке. При полировании фасонных поверхностей заготовки, как правило, перемещают вручную. Для полирования плоских, цилиндрических, конических поверхностей используют полировальные станки. В процессе полирования заготовка поджимается к кругу с силойP и совершает движения подачи –Sпр в соответствии с профилем обрабатываемой поверхности (рис. 6.109, б).

Скорость вращения круга при полировании зависит от обрабатываемого материала: для сталей, чугунов, никеля, хрома она равна – 30…35м/с, для цветных металлов и их сплавов – 18…30 м/с.

Особое место при полировании занимает использование абразивной ленты (рис. 6.110, а, б, в, г). Обработка абразивными лентами широко применяется для шлифования сложных поверхностей деталей с достигаемой шероховатостью –Rа

= 0,02…0,03 мкм. Абразивная лента изготовляется из бумаги, ткани и кожи; на нее наносят абразивные зерна электрокорунда, алмаза синтетического, эльбора – для обработки стали или карбида кремния – для обработки чугуна и цветных металлов. При полировании лентами (рис. 6.109, в) рабочая поверхность ленты значительно превышает рабочую поверхность круга, благодаря чему происходит большое рассеяние теплоты. Эластичная лента может огибать всю шлифуемую поверхность, поэтому движение подачи может отсутствовать.

При полировании абразивными лентами (рис. 6.109, г) главное движение может совершать и заготовка – 1

, имеющая форму кольца с фасонной внутренней поверхностью. Абразивная лента –3 поджимается через прижим –2 к обрабатываемой поверхности и периодически перемещается. Полирование абразивными лентами осуществляется со скоростью до 30 м/с. при этом обрабатываемая деталь или лента поджимаются друг к другу – давление поджима не более 0,04 МПа (при обработке цветных металлов и сплавов) и 0,2 МПа (при обработке чугуна и сталей).

Метод травления

Травление является достаточно распространенным методом обработки изделий из нержавеющих сталей. Такую технологическую операцию, которая позволяет удалить с поверхности изделия из нержавеющей стали различные дефекты, используют для устранения следов сварки, после выполнения термической обработки, а также обработки деталей методами пластической деформации. Кроме того, травление позволяет удалить с нержавейки цвета побежалости, а также обновляет на ней пассивный слой, защищающий металл от последствий воздействия повышенной температуры.

Для выполнения травления в производственных условиях применяются водные растворы кислот или расплавленные щелочные среды. При использовании кислотных сред травление выполняется в два этапа, первый из которых предполагает обработку нержавеющей стали сернокислым раствором, а второй – раствором на основе азотной кислоты. Чтобы выполнить щелочное травление, изделие из нержавейки помещают в расплав каустической соды, которая, не изменяя структуру стали, эффективно разрушает оксидную пленку, сформировавшуюся на ее поверхности.

Вернуть нержавеющей поверхности металлический блеск и восстановить потерю хрома после сварки можно с помощью травильной пасты

В домашних условиях травление выполняют при помощи специальных паст, имеющих желеобразную консистенцию

Используя такие пасты, следует иметь в виду, что в их состав, кроме плавиковой и азотной, входит соляная кислота, а также хлориды, представляющие опасность для здоровья человека, поэтому обращаться с ними следует крайне осторожно

Пасту для травления нержавейки следует наносить только на тщательно очищенную и обезжиренную деталь, для чего ее промывают теплой водой и обрабатывают любым доступным моющим средством. После непродолжительной выдержки (от 10 до 60 минут) травильная паста смывается, для чего также используют обычную проточную воду. Наносят пасты для травления нержавейки кислотостойкими кистями и специальными пластиковыми лопатками.

Большие площади нержавеющих поверхностей обрабатывают травильными спреями с помощью струйного напыления

Такая паста обеспечивает надежную защиту нержавейки от негативного влияния температурных воздействий, а также нивелирует все поверхностные дефекты сварных соединений. Что удобно, эту пасту, которая эффективно обрабатывает стальное изделие всего за 10 минут, можно использовать для травления и вертикально расположенных поверхностей.