Как правильно пользоваться интимной смазкой: инструкция

Применять гели смазки нужно обоим партнерам, наносить на член мужчине и на наружные половые органы женщине. Если мужчина применяет средства контрацепции, гель наносится на поверхность презерватива. Использовать лубриканты нужно строго по назначению, чтобы не вызвать раздражения и аллергических реакций.

| Мощнейший метод увеличения члена. Член вырос на +5,5см. Нужно всего лишь… Читать дальше >>> |

Согласно общим рекомендациям пользоваться гель смазкой нужно следующим образом:

- к каждому лубриканту предусмотрена подробная инструкция;

- перед началом применения смазки нужно протестировать средство на наличие аллергии (нанести немного на запястье);

- если реакции нет, смазку нужно нанести на кожу половых органов обоим партнерам;

- после окончания полового акта остатки лубриканта нужно смыть водой с мылом.

Если вдруг смазки будет не хватать, можно наносить средство повторно, чтобы трение не причиняло дискомфорта партнерам. Обязательным условием является соблюдение назначения смазок, так как некоторые из них не приемлют применения контрацептивов и игрушек, другие нельзя использовать ежедневно.

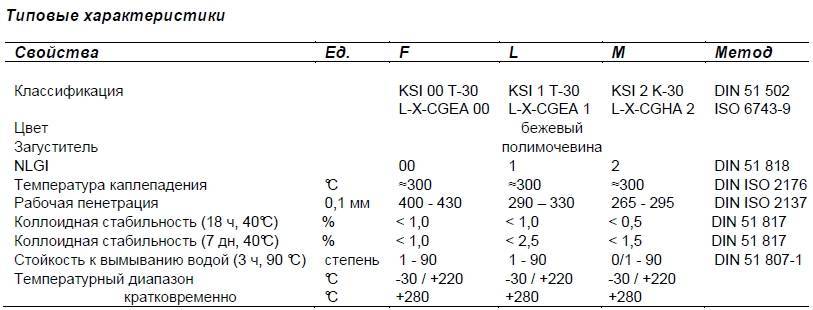

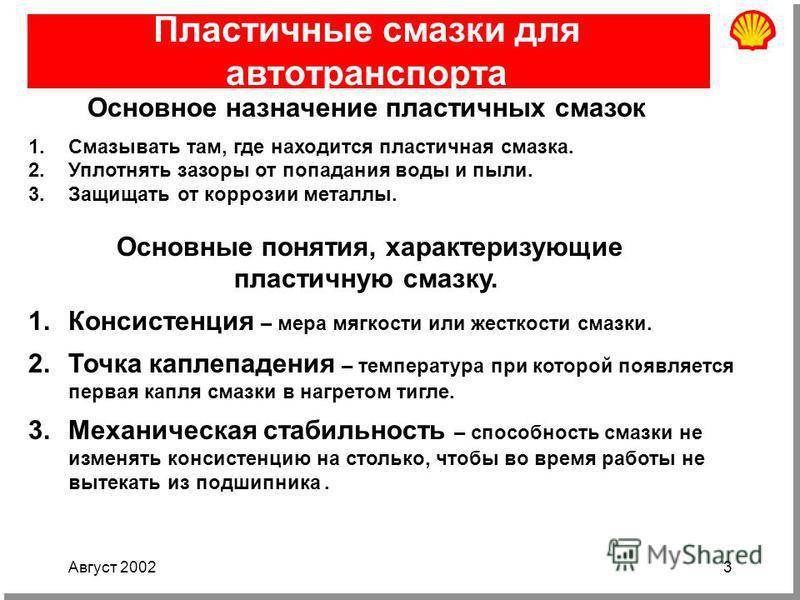

Свойства пластичных смазок

Рассмотрим наиболее важные свойства, которые часто используются при подборе консистентных смазок для механизмов.

Главный параметр – температура каплепадения

Чем она выше, тем дольше состав будет удерживаться на поверхности детали под нагрузкой.

Обратите внимание

Любое масло при нагреве меняет вязкость: проще говоря, становится более жидким. Обратная сторона медали: высокотемпературная консистентная смазка может оказаться слишком густой в зимних условиях, и на проворачивание механизма придется затрачивать больше усилий.

Эффективная вязкость

Загустевший состав приобретает консистенцию парафина, и не формирует жидкую фазу в рабочей зоне. Например, неправильно подобранная смазка для велосипеда просто осыпается с цепной передачи на морозе, или скатывается в комочки.

Поэтому разработка формулы – это постоянный поиск компромисса. Эффективная вязкость – как раз определяет способность переходить в жидкое агрегатное состояние, и удерживаться на поверхности

Особенно важно сохранять стабильную консистенцию в негерметизированных узлах

Пенетрация

Это степень густоты в так называемом твердом агрегатном состоянии. Замеры производятся с помощью тарированного конуса, погружаемого в емкость со смазкой.

В чистом виде этот параметр не важен, однако он определяет предел прочности слоя и его зависимость от температуры.

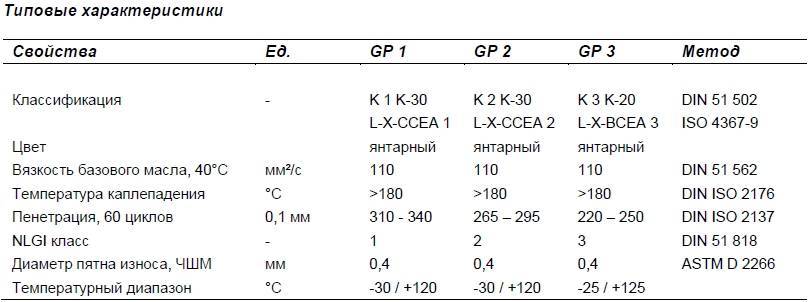

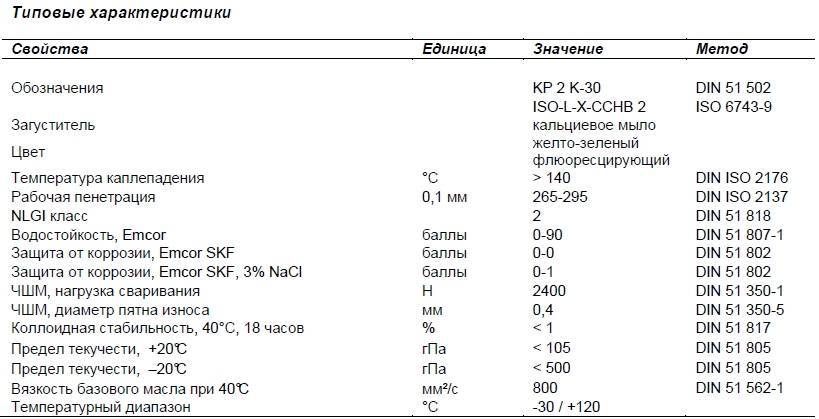

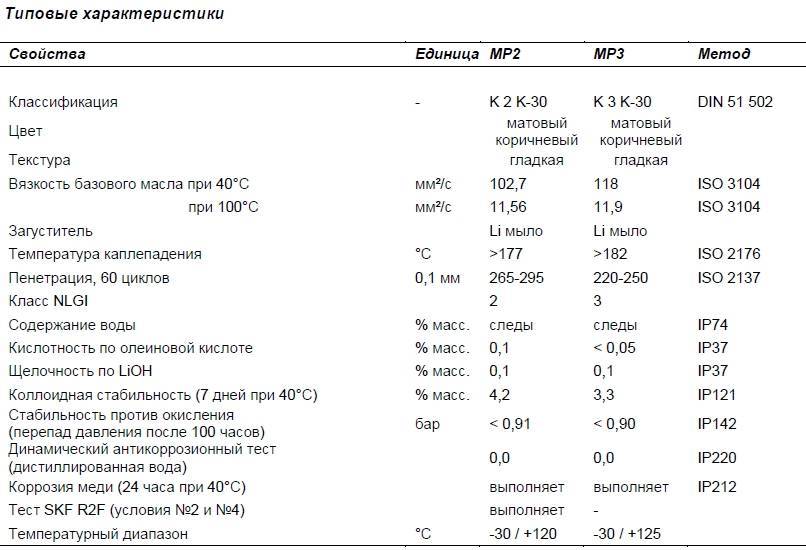

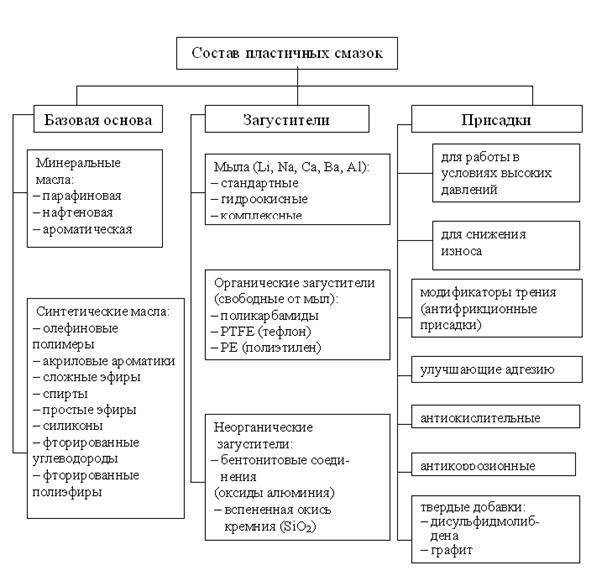

Параметры определяются составом, подробности на иллюстрации:

Создание формулы происходит в соответствии с техническим заданием, которое представляет конкретный заказчик, или в целом диктует рынок.

Некоторые производители работают исключительно в содружестве с корпоративными потребителями (производители агрегатов, подшипников, автомобилей).

А такие компании, как Liqui Moly, выпускают консистентную смазку в основном для розничной торговли.

Консистентные смазки применение. Основа смазки.

Применение смазки необходимо, чтобы сделать детали «скользкими. Присутствует в этом утверждении доля правды, но имеются, немаловажные причины использования консистентных смазочных материалов. Смазки способны уменьшить трение, снизить степень износа, уменьшить рабочую температуру, свести к минимуму коррозию металлических поверхностей

Что же такое смазка

Чтобы понять, зачем использовать смазку, необходимо разобраться – что это такое. Известно, что трение — это сила сопротивления относительного движения между двумя телами. Если бы трения не существовало, ничто никогда не смогло бы остановиться.

Нам нужны функция трения, но бывают случаи, когда мы хотим уменьшить силу присутствующего трения. Когда вы потираете, руки друг о друга, вы создаете тепло из-за трения между скользящими поверхностями от ваших рук. А теперь представьте, потирая руки 3600 раз в минуту – ваши руки были бы в огне! Нечто похожее происходит и в вашей технике. Таким образом, если бы в оборудовании не использовались смазочные материалы, вряд ли смогли выдерживаться рабочие температуры, нагрузки, скорости. Катастрофического выхода оборудования из строя не возможно было бы избежать. Итак, сокращение трения, снижения теплоотдачи — только некоторые из причин, почему мы используем смазки. Если посмотреть под микроскопом, при перемещении двух поверхностей относительно друг друга, мы бы увидели то, как два горных хребта трутся друг о друга. Когда это происходит, небольшие куски материала превращаются в маленькие абразивные частицы, в результате появления которых подвергаются истиранию, а также обламыванию более крупных осколков. Этот замкнутый круг мы пытаемся разорвать, путем создания масляной пленки.

Типы масляных пленок

Два наиболее распространенных типов пленок смазочного материала — гидродинамическая и эластогидродинамическая. Первые находятся между скользящими поверхностями. Наиболее распространенным примером может служить подшипник скольжения.

Примером же эластогидродинамической пленки могут служить — шарикоподшипники или роликовые подшипники.

Из чего производят смазки?

Все смазочные материалы создаются на базовом масле. Есть три типа: минеральные, синтетические и растительные. Минеральное масло производят из нефти, и качество, напрямую зависит от процесса рафинирования. Существует шкала оценок на нефть и различное оборудование требуют различного качества нефти.

Минеральное масло в основном состоит из четырех различных типов молекул — парафин, разветвленные парафиновые молекулы, нафтеновые и ароматические. Парафиновые масла имеют длинную, прямую структуру, а разветвленные парафиновые масла такие же, но с ответвлением в стороны. Они используются главным образом в моторных маслах, промышленных смазках и технологических маслах.

Например, смазка Fliessfett ZS KOOK-40 — Жидкая консистентная смазка для центральных систем, на минеральной основе, полученная с использованием высококачественных материалов и присадок.

Нафтеновые масла имеют насыщенную кольцевую структуру и являются распространенными в умеренных температурах.

Ароматические масла имеют ненасыщенную циклическую структуру и используются для изготовления уплотнений соединений и клеев.

Синтетические масла имеют одинаковую прямую структуру. Синтетический молекулярный размер и вес являются постоянными в то время, как в минеральных маслах сильно различаются.

Какая основа предпочтительна

И всё же, лучшими качествами обладают именно минеральные масла. Так, во многих случаях, минеральное масло является предпочтительным основанием из-за невысокой стоимости, токсичности, растворимости и образовании опасных отходов.В крайних случаях (высокие температуры, низкие температуры застывания, огнестойкость, термостойкость) высокая прочность на сдвиг, и высокий индекс вязкости синтетической основы бывает как нигде кстати.

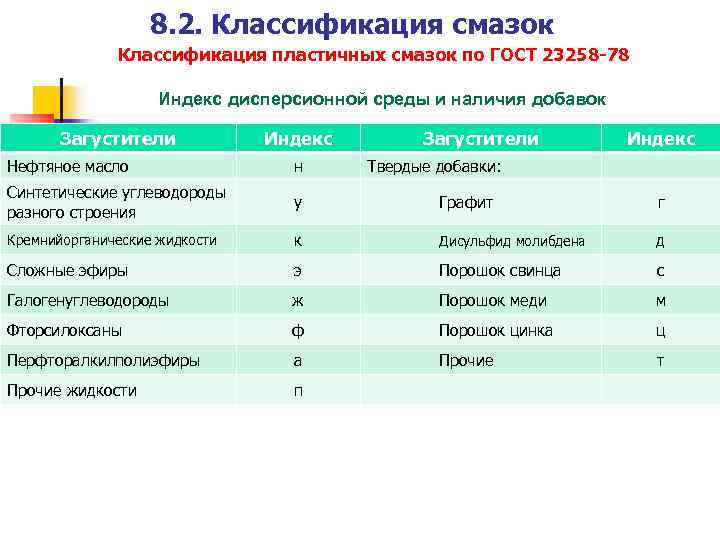

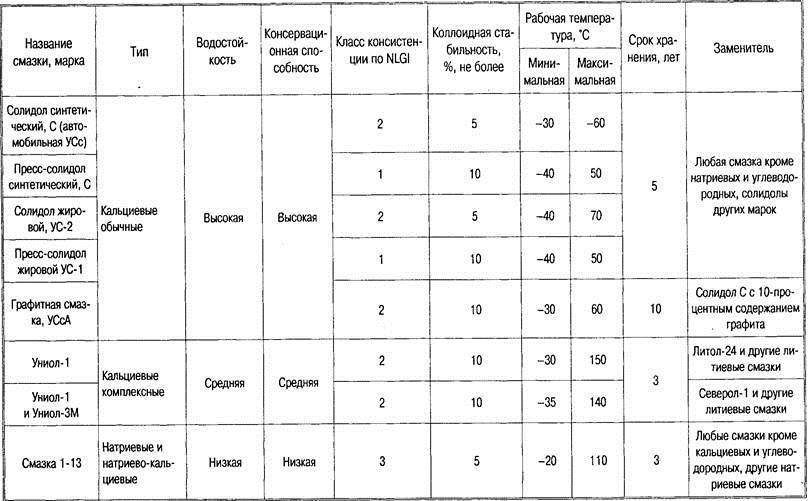

Классификация пластичных смазок.

Следует отметить, что не все нижеперечисленные классификации являются общепринятыми для отечественных и зарубежных производителей.

Классификация по типу масла (основы)

- На нефтяных маслах (полученных переработкой нефти).

- На синтетических маслах (искусственно синтезированных).

- На растительных маслах.

- На смеси вышеперечисленных масел (в основном нефтяных и синтетических).

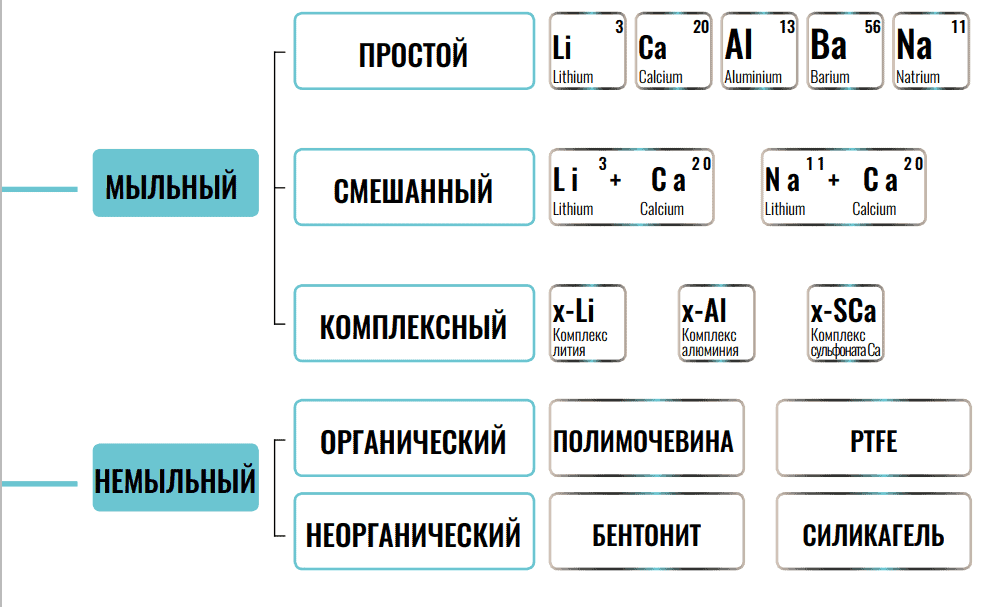

Классификация по природе загустителя

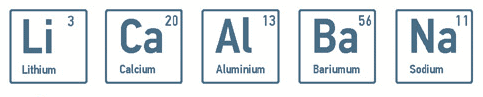

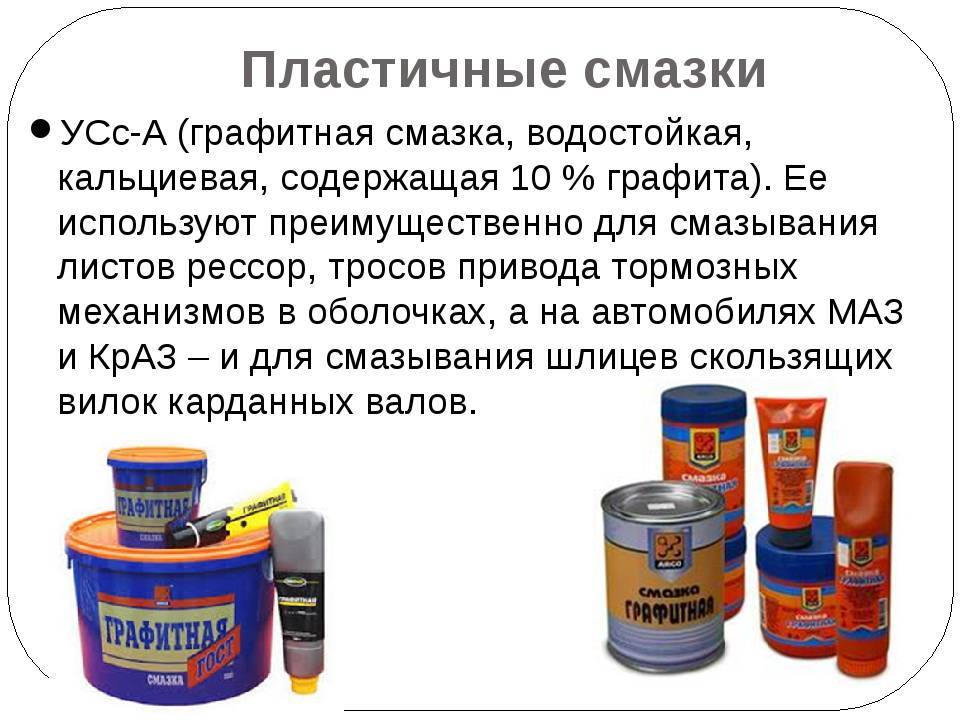

- Мыльные — это смазки, для производства которых в качестве загустителя применяют мыла (соли высших карбоновых кислот). В свою очередь, их подразделяют на натриевые (созданы в 1872 г.), кальциевые и алюминиевые (созданы в 1882 г.), литиевые (созданы в 1942 г.), комплексные (например, комплексные кальциевые, комплексные литиевые) и др. На мыльные приходится более 80% всего производства смазок.

- Углеводородные — смазки, для производства которых в качестве загустителя используются парафины, церезины, петролатумы и др.

- Неорганические — смазки, для производства которых в качестве загустителя используются силикагели, бентониты и др.

- Органические — смазки, для производства которых в качестве загустителя используются сажа, полимочевина, полимеры и др.

Классификация по области применения.В соответствии с ГОСТом 23258-78 смазки делятся на следующие группы.

- Антифрикционные — снижают силу трения и износ различных трущихся поверхностей.

- Консервационные — предотвращают коррозию металлических поверхностей механизмов при их хранении и эксплуатации.

- Уплотнительные — герметизируют и предотвращают износ резьбовых соединений и запорной арматуры (вентили, задвижки, краны).

- Канатные — предотвращают износ и коррозию стальных канатов.

В свою очередь, антифрикционная группа делится на подгруппы: смазки общего назначения, многоцелевые смазки, термостойкие, низкотемпературные, химически стойкие, приборные, автомобильные, авиационные и т.д.

В автомобилях наибольшее распространение получили антифрикционные смазки многоцелевые (Литол-24, Фиол-2М, Зимол, Лита) и антифрикционные смазки автомобильные (ЛСЦ-15, Фиол-2У, ШРБ-4, ШРУС-4, КСБ, ДТ-1, № 158, ЛЗ-31).

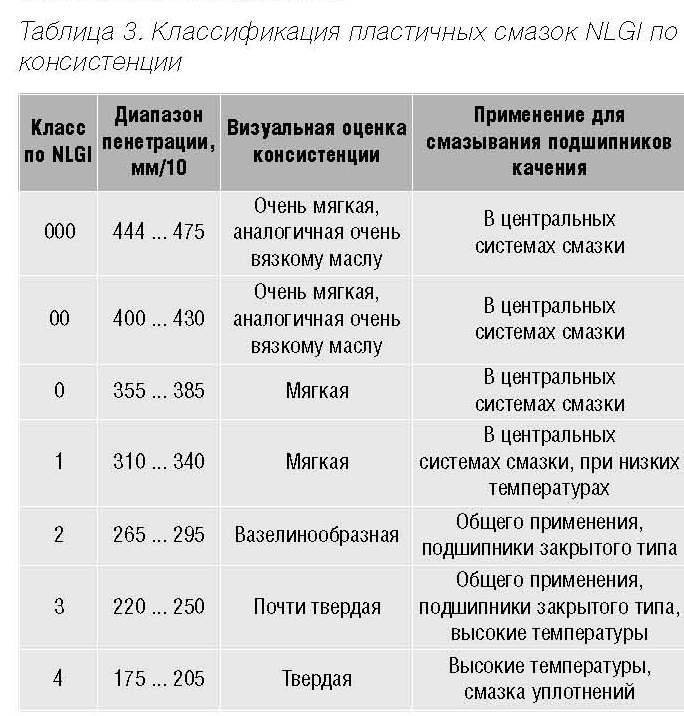

Классификация смазок по консистенции (густоте).

Разработана NLGI (Национальный институт смазочных материалов США). Согласно этой классификации смазки делят на классы в зависимости от уровня пенетрации (см. выше) — чем больше численное значение пенетрации, тем мягче смазка. Классификация NLGI пластичных смазок по консистенции приведена в табл. 8.1 (соответствует сортам по DIN 51818. DIN — Институт стандартов Германии).

Состав смазок

Минеральное

Синтетическое

Противозадирные

Противоизносные

Антифрикционные

Антиокислительные

Антикоррозионные

Графит

Дисульфид молибдена и другие

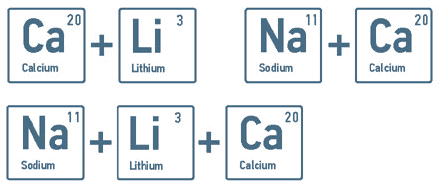

Международная классификация смазок

Простые

Смешанные

Комплексные

Бетонитовые глины

Полимочевина

Масло – основа смазки

Поскольку масло занимает до 96% объема смазки, выбор базового масла оказывает большое влияние на свойства продукта.

При производстве пластичных смазок обычно применяют минеральные и синтетические масла.

Минеральные масла – наиболее распространенные базовые масла, имеют самое выгодное соотношение цены и эксплуатационных характеристик.

Синтетические масла – оптимальный выбор, когда требуется продукт с более широким температурным интервалом и большей химической стойкостью.

В зависимости от условий применения важно верно подобрать вязкость базового масла. Масло с высокой вязкостью при низких температурах может застывать, в этом случае предпочтительнее низковязкие масла

Масло с высокой вязкостью при низких температурах может застывать, в этом случае предпочтительнее низковязкие масла.

Для тяжелых нагрузок применяют высоковязкие масла, т.к. низковязкие масла не обеспечивают достаточную гидродинамическую пленку в этих условиях.

Низкие скорости менее 15 м/мин вибрация < 0.5 м/с2

повышенный износ

Высокая вязкость 100-500 сСт

Средние скорости от 15 до 60 м/мин вибрация < 1.0 м/с2

Средняя вязкость около 100 сСт

Высокие скорости более 60 м/мин вибрация < 2.0 м/с2

выделение тепла

Низкая вязкость 50-75 сСт

Загуститель – характер смазки

Работает загуститель по принципу губки:

- впитывает и удерживает масло;

- при возникновении рабочих условий выделяет масло для смазывания;

- при снятии нагрузки масло возвращается внутрь загустителя.

Загустители делятся на мыльные и не мыльные

Литиевый наиболее распространенный классический загуститель.

Кальциевый загуститель подходит для применения во влажных средах при невысоких температурах.

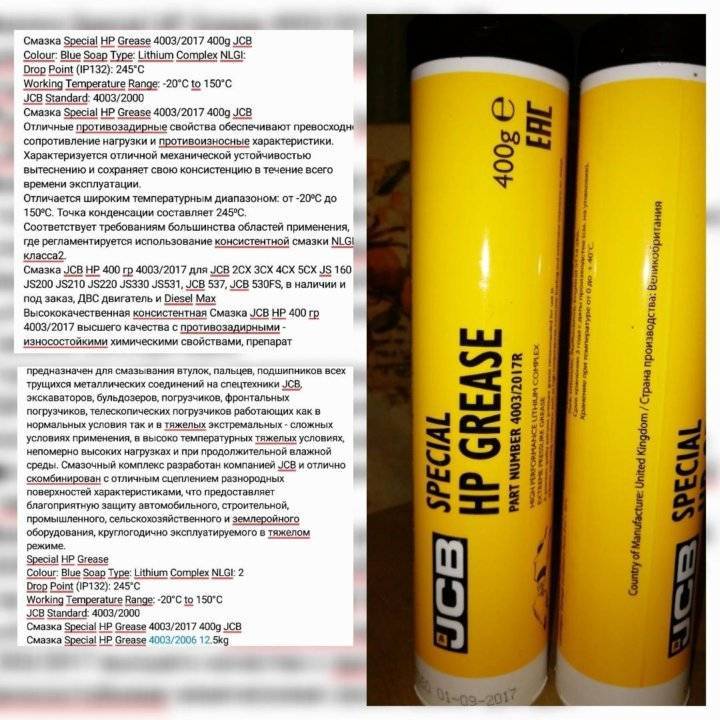

Комплекс лития имеет более широкую область применения по сравнения с простыми мыльными загустителями.

Алюминия комплекс относится к функциональным загустителям. Придает смазке тепловую обратимость, высокую адгезию, стойкость к смыванию струей воды и к воздействию морской воды.

Комплекс сульфоната кальция относится к функциональным загустителям. Придает смазке стойкость к обводнению и воздействиям агрессивных сред, высокую несущую способность, антикоррозийные свойства.

Полимочевина — относится к функциональным загустителям. Она придает смазке высокую стойкость к окислению при высоких температурах, долговечность, стабильность при работе на очень высоких скоростях.

= отличная

= хорошая

= средняя

= низкая

Характеристики и применение

Характеристики смазок отличаются разнообразием, основываясь на которых можно определить, для каких целей и механизмов можно ее использовать.

Эксплуатационные свойства пластичных смазок характеризуются следующими показателями:

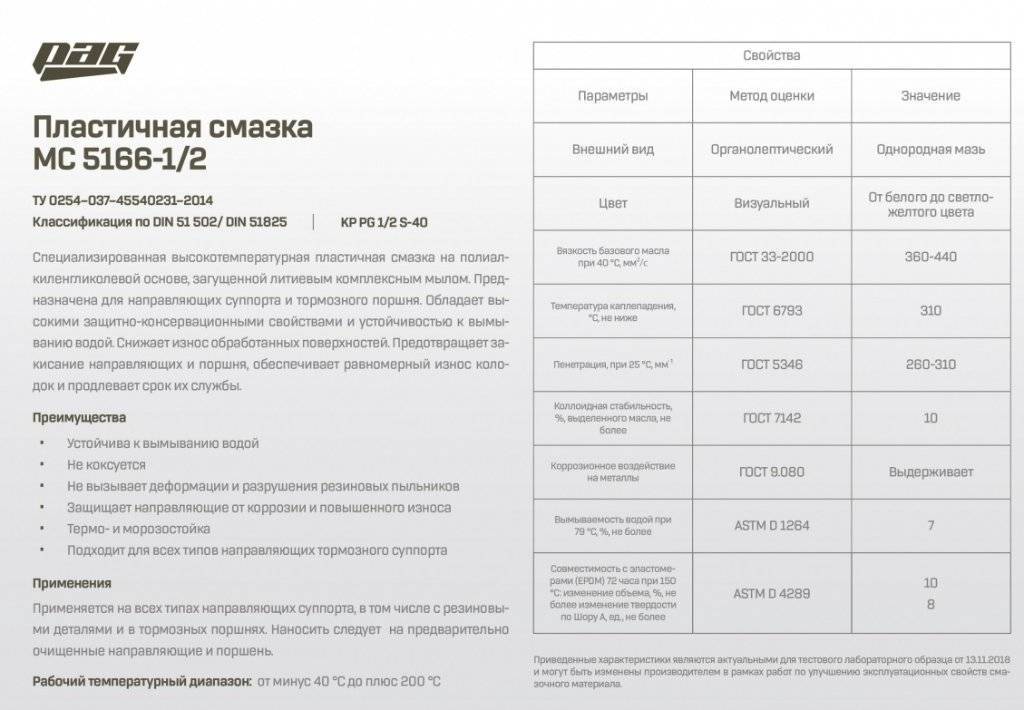

Температура каплепадения – это показатель, который указывает на граничную температуру, при которой состав расплавляется и выделяется первая капля масла. Для нормальной работы обслуживаемых узлов, этот показатель должен превышать минимум на 10 градусов их рабочую температуру. Универсальные смазки, к которым относятся литиевые, имеют показатель каплепадения на уровне 170 градусов. Более устойчивые (кальциевые, бариевые) способны выполнять свои функции при температурах до 250 градусов. Консистенция – показатель, определяющий степень густоты. Методы определения консистенции бывают разные, но стандартным считается проверка с помощью пенетрометра, погружаемого в продукт. Прибор показывает число пенетрации. Чем выше его показатель, тем консистенция смазки более мягкая. Чтобы определить изменения вязкости при различных температурах, пенетрометр используют при различных температурах, с диапазоном в 25 градусов. Это необходимо для определения подходящей смазки для узлов, работающих при значительном колебании температур. Вязкость – указывает на текучесть вещества, в результате воздействия критических нагрузок. Вязкость имеет свойство изменения при повышении температур и скорости деформации. От вязкости зависит условия обслуживания узлов, процесса работы механизмов при пусковых моментах. Наличие воды в составе – вода в составе очень важный показатель, который сильно влияет на антикоррозийные свойства. Наличие воды в составе для защитных смазок не допускается, для остальных составляющая часть воды не должна превышать 4%. Испаряемость – показатель, указывающий на летучесть вещества при строго регламентированной температуре и времени ее воздействия. Чем выше испаряемость, тем ниже срок эксплуатации. Это связано с тем, что в процессе испарения увеличивается количество загустителя в составе. Это приводит к изменения первоначальных свойств и эксплуатационных характеристик. Водостойкость – характеризует способность продукта, противостоять воздействию воды, не поглощать ее, не смываться и не изменять своих свойств под ее воздействием. Измерять водостойкость довольно сложно, поэтому для определения методики нужно изучать нормативную-техническую документацию от производителя, где все подробно указано. Несущая способность – указывает на свойства масленой пленки, в том числе на критическую температуру разрушения, предел прочности, антифрикционные, противоизносные свойства и критическое давление. Чем несущая способность выше, тем дольше смазка сохраняет свои эксплуатационные свойства. Антикоррозионные свойства – указывают на степень защиты узлов трения от воздействия коррозии, путем обслуживания с помощью смазки

Это важнейший показатель, обращая внимание на который можно значительно увеличить эксплуатационный срок обслуживаемых механизмов. Отсутствие механических примесей – если в составе содержатся механические примеси, она считается непригодной для использования

Применение пластичных смазок для обслуживания узлов трения не допускается. Отсутствие кислот и щелочей – состав должен быть нейтральным, для некоторых составов допускается наличие щелочей, объемом до 0,2%. Вибродемпфирующие свойства – некоторые типы смазок применяются в узлах, работающих в условиях сильной вибрации.

Чаще всего этот продукт применяется в различных узлах автомобилей. Практически 50% производимых в мире смазок предназначены именно для обслуживания автомобилей. Большое распространение они получили также в промышленности, где требуется стабильная работа станков и конвейеров. Также стоит отметить горную промышленности и сельское хозяйство, где множество тракторов, экскаваторов и других механизмов невозможно обслуживать без консистентной смазки.

Классификация пластичных смазок NLGI

Температура каплепадения

Температура, при которой смазка из квазитвердого (пластичного) состояния переходит в жидкое и появляется первая капля из отверстия при стандартных условиях испытания.

Смазочные свойства

Смазывающие свойства пластичной смазки и ее способность нести нагрузку зависят как от вязкости базового масла, так и от поведения загустителей в предельных условиях смазывания и их совместной способности образовывать масляную пленку. Противоизносные и противозадирные качества смазки определяют на основании испытаний на специальном стендовом оборудовании (SKF R2F, Timken EP, Almen EP и др.).

Предел возможности запрессовки

Возможность запрессовки смазки под давлением в трущуюся пару является одним из важнейших показателей качества смазки применительно к использованию в конструкциях с централизованной системы смазки, особенно в условиях холодного климата. Фирма Safematic разработала метод испытаний смазок на данный показатель, при котором фиксируется нижняя рабочая температура. Safematic регулярно обновляет и публикует результаты своих исследований.

Защитные свойства

Защитные свойства по SKF Emcor определяются как степень повреждения коррозией подшипника, покрытого смазкой, в присутствии воды.

Популярные смазки для авто

Современный рынок изобилует смазочными материалами, Цена консистентных смазок вполне доступна, выбор большой, поэтому всегда можно подобрать самый подходящий в том или ином случае материал. Компания «Супротек» предлагает автомобилистам восстанавливающую триботехническую смазку «Супротек Универсал-М» и восстанавливающую триботехническую консистентную смазка «Универсал-PRO». Эти составы значительно увеличивают ресурс подшипников, зубчатых передач, ШРУСов и других узлов, где используется смазка. Главное достоинство – восстановление геометрии детали при незначительной степени износа.

Концентрат вводят в рабочую полость узла прямо в имеющееся там смазывающее вещество. По возможности следует перемешать две субстанции до однородного состояния. Если не получается хорошо смешать концентрат со смазкой, следует эксплуатировать автомобиль в щадящем режиме, пока эти два вещества не перемешаются самостоятельно.

Применение

Основная задача использования смазочного материала в цепных передачах — снижение износа шарниров цепи, термозащита, амортизация (демпфирование). При постоянном воздействии силы трения цепь нагревается, вытягивается и становится непригодной к эксплуатации. Звенья цепи постоянно соприкасаются с зубьями звездочек. Благодаря защитному слою взаимодействие становится более плавным, бесшумным, мягким, в итоге снижается степень механического износа деталей.

Обработка шарниров цепи труднодоступна, поэтому в ходе многочисленных экспериментов было определено: эффективность применения смазки зависит от скорости цепной передачи:

Скорость цепной передачи Метод смазки До 4 м/с С помощью ручной масленки, фитильным способом, аэрозолем. Подача производится со скоростью 4-10 капель/мин. 4-8 м/с Капельная — до 20 кап./мин. Альтернатива — окунание в масло. Капельная распространена при обслуживании конвейерных линий. Смазочный материал подается автоматически через форсунки, но при этом может разбрызгиваться, поэтому желательно установить защитный кожух От 8 м/с С помощью наноса. Альтернативный метод — окунание. Обработка цепи привода высокоскоростного оборудования проводится с помощью окунания зубцов колесика в резервуар со смазкой. Высота уровня масла контролируется через смотровое окошко

Важно не опускать цепь слишком глубоко, чтобы не вызвать вспенивание масла и общее повышения температуры в резервуаре От 12 м/с Циркуляционным способом. Состав распрыскивается под давлением в сторону внутреннего хода цепи. Под воздействием циркуляционных сил частицы масла отбрасываются к наружной стороне звеньев

Под воздействием циркуляционных сил частицы масла отбрасываются к наружной стороне звеньев

Защитный состав должен попадать на следующие поверхности:

- между внешним и внутренним звеном цепи;

- между внутренней пластиной и втулкой.

При работе оборудования на высоких скоростях смазка нагревается. Снизить температуру позволяет использование дополнительной маслоотводной трубки. По ней масло подается в место, где оканчивается зацепление цепи с ведомой звездочкой.

При недостатке смазки на цепи образуется красная ржавчина (оксид железа трехвалентный). В своей толще он образует гидроксид железа, который со временем отслаивается, подвергая коррозии новые слои металла. Красная ржавчина приводит к внезапному разрушению деталей цепной передачи, а защитит от коррозии только верно подобранный смазочный материал.

![Смазка (смазка)содержание а также свойства [ править ]](https://labequip.ru/wp-content/uploads/c/f/b/cfb45a133a0a029e9349fcbd28ea21f1.jpeg)