Изготовление

В качестве основы предлагается взять дешевый фрезерный станок с числовым программным управлением.

Для конструирования устройства шпинделя потребуется:

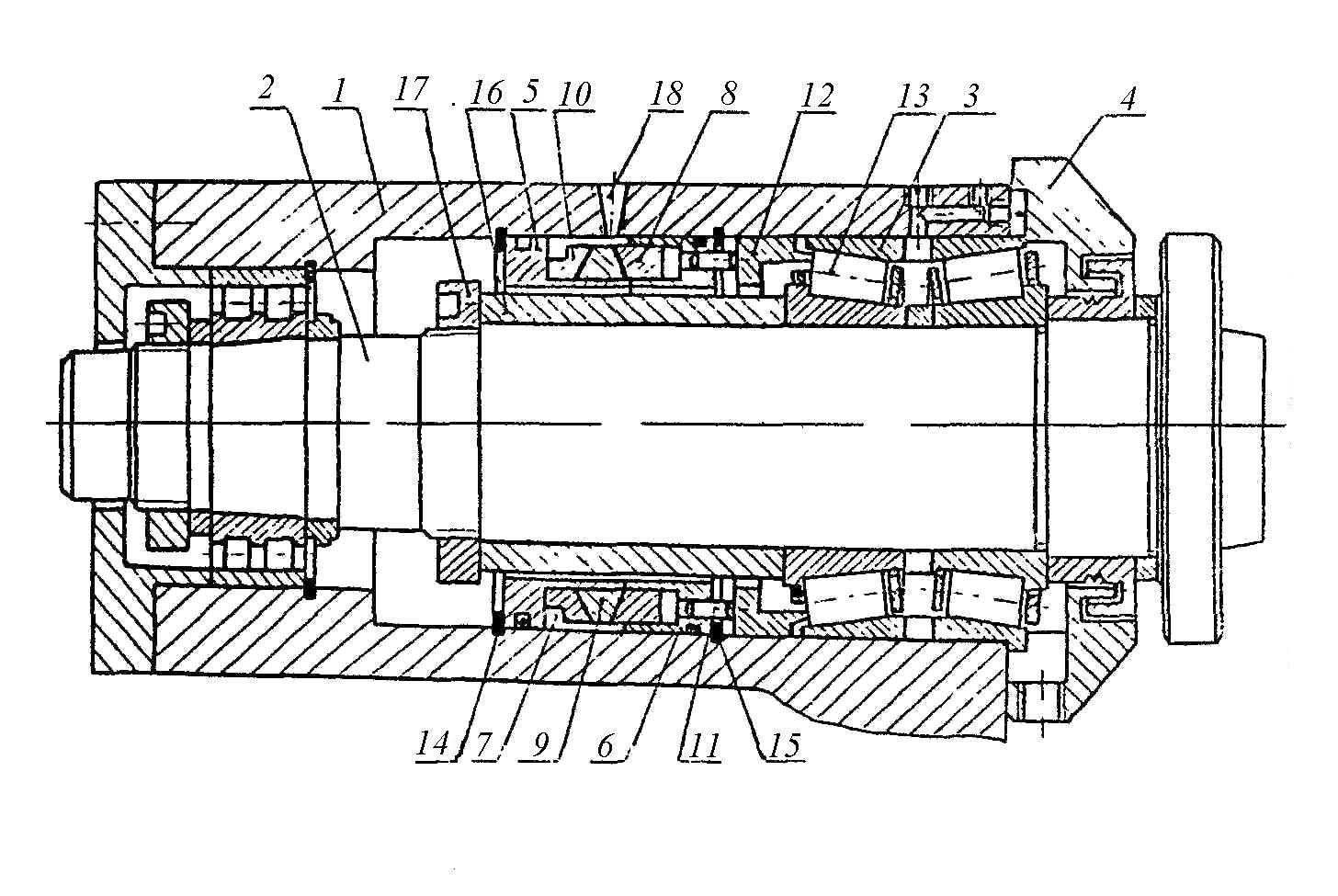

- электродвигатель (можно применить марку NTM серия 50-50, 5800 об/мин и мощностью 2 кВт);

- конусообразный вал;

- контроллер для электродвигателя;

- 2 подшипника;

- зажим в виде цанги;

- прибор для определения работоспособности, в том числе вычисления скоростных характеристик при вращении, углов наклона, шагов. Это устройство называется сервотестер.

Последний можно приобрести по низкой цене, важно лишь при выборе принять во внимание удобство крепления. https://www.youtube.com/embed/Khnh7IIz6Tw

Технология изготовления:

Технология изготовления:

- В конструктивном исполнении двигателя имеются два подшипника качения. На вал тоже следует установить два подшипника при помощи держателей. На удлиненном вале устанавливается цанговый зажим для закрепления фрезы. Такое приспособление отлично решает вопрос возникающих боковых нагрузок, которые могут возникнуть не только во время фрезерования металла, но и обработке дерева.

- Установка контроллера на самодельном устройстве способствует стабилизации крутящих моментов в случаях изменения нагрузки. Это необходимо при производстве чистовых операций.

Стабильность работы самодельного шпинделя можно регулировать за счет сервотестера.

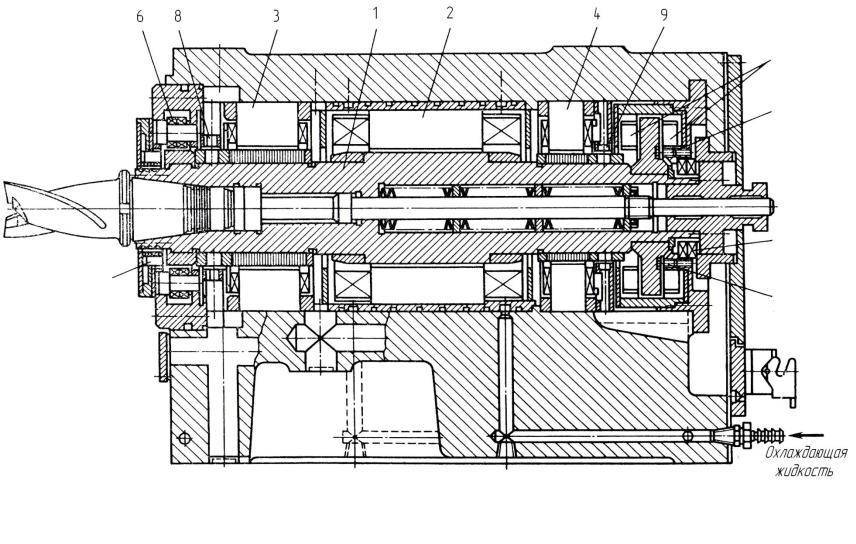

Система охлаждения

Не важно, самодельный шпиндель или приобретенный, в конструкции обязательно должна быть предусмотрена система охлаждения. Разновидности:. Разновидности:

Разновидности:

- Водяная. В корпусе имеются отверстия, специально предусмотренные для прохода воды. От нагрева металла выделяется тепло, которое принимает вода. Теплая жидкость выливается в емкость. Последняя зачатую мешает при обслуживании и ремонтах станка, поэтому наиболее распространен иной вид охлаждения.

- Воздушная. Воздухозаборники способствуют обдуванию подвергаемых нагреву элементов. Но недостаток существует и у этого устройства – фильтры быстро загрязняются, и их следует постоянно чистить. Но шпиндели, установленные на фрезерном станке при данной системе охлаждения, прослужат намного дольше.

Инструкция по эксплуатации

Перед тем, как вообще использовать шпиндель с токарным патроном для работы с заготовками, необходимо провести обкатку, о которой чуть позже.

После того, как обкатка была завершена, можно приступать к самой работе. Если в шпиндельном узле используются подшипники, то их смазывают специальной смазкой, которая помогает использовать возможности шпинделя по полной на высокой скорости.

Это позволяет шпиндельным узлам служить на протяжении всего времени, которое им отводят производители. Конструкция шпинделя сделана так, чтобы эта замазка могла смазывать все движущиеся части, при этом не позволяя ей выбраться из подшипника.

Также, благодаря конструкции, не только смазка не может выбраться наружу, но и различная грязь не сможет забраться внутрь шпиндельного узла.

Промывку необходимо производить с тщательным соблюдением мер обеспечения чистоты рабочего места и инструментов. При промывке подшипника, в случае констатации предельных или запредельных люфтов, а также износа беговых дорожек или выкрашивании текстолитового сепаратора, рекомендуется произвести полную замену подшипников шпинделя.

Кроме, выше указанного, в ряде случаев, когда шпиндель имеет высокую степень технологической загрузки, а режим его работы относится или близок к категории «круглосуточный», замену смазки в подшипниках следует производить по истечении определённого эмпирическим путем периода времени работы шпинделя.

Классификация

Разделить фрезерный шпиндель можно по техническим характеристикам и способу использованию.

Деление в зависимости от мощности:

- Станки для работы с фанерой — 800 Вт. На маломощном оборудовании обрабатывается фанера, ДВП, ДСП, МДФ.

- Оптимальная мощность для фрезерного станка по дереву с ЧПУ — 1500 Вт. С такой мощностью обрабатывают мягкие сплавы металлов, текстолит.

- Оборудование мощностью от 3000 Вт. Подходит для стали, натурального камня.

Одновременно с разделением по мощности станки подразделяются по своему функционалу. Они могут использоваться для нанесения гравировки, раскроя металла и фрезеровки.

Также фрезерные шпиндели можно разделить на две группы в зависимости от использования:

- Шпиндели, устанавливаемые в бормашинах, ручных фрезерных станках, дрелях.

- Промышленные модели. Используются в станках, изготавливаемых для большого производства. Они способны выдерживать большие нагрузки, имеют износоустойчивые детали, керамические подшипники. Чтобы оборудование не выходило из строя из-за интенсивной работы, на него может устанавливаться дополнительно охлаждение. На поверхности с большим уровнем трения с помощью специальной автоматической системы подается смазка.

Если в качестве шпинделя используется дрель или бормашина, необходимо учитывать, что она не способна выдержать постоянные интенсивные нагрузки и подшипники начнут выть спустя короткий промежуток времени.

Станок для работы с фанерой

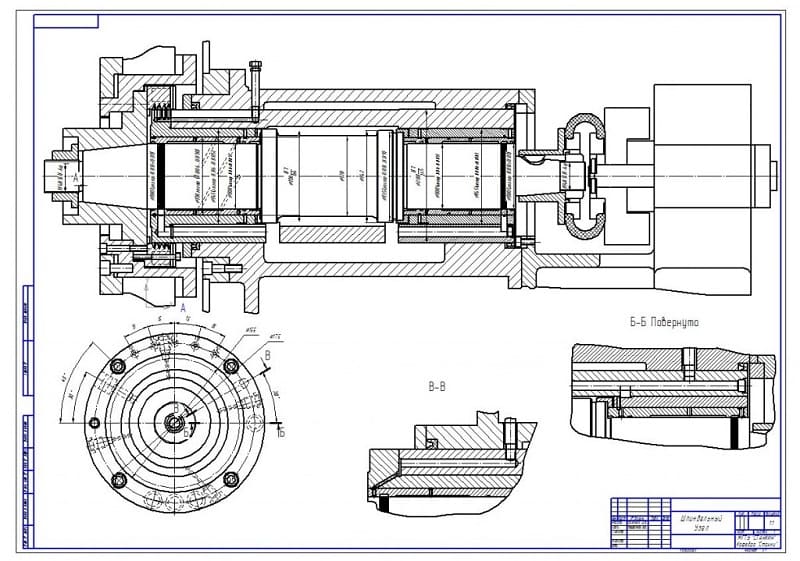

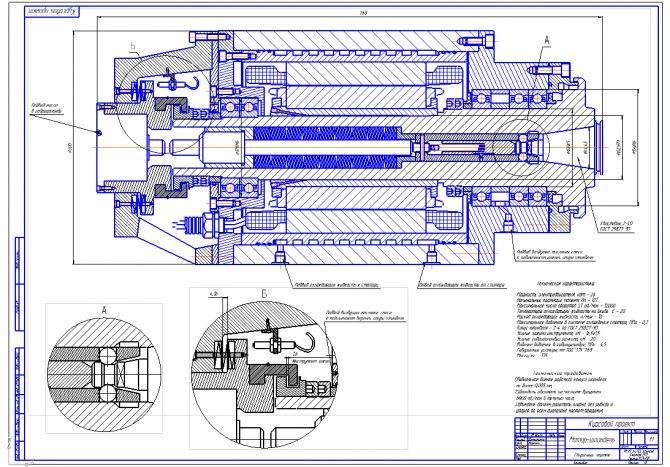

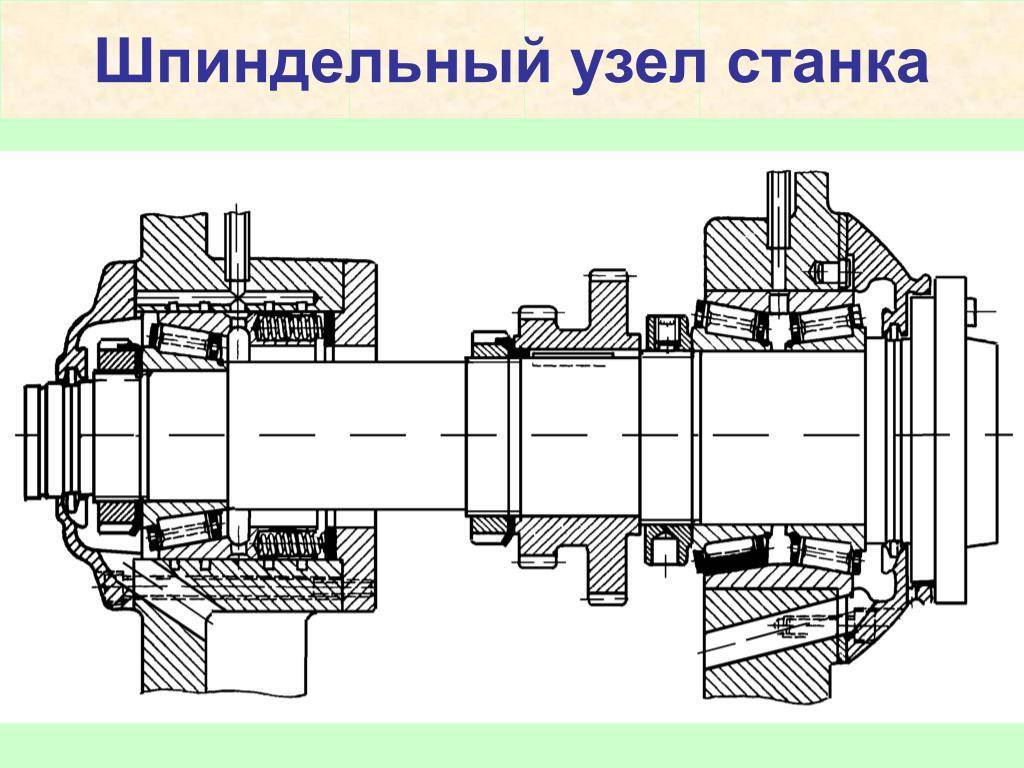

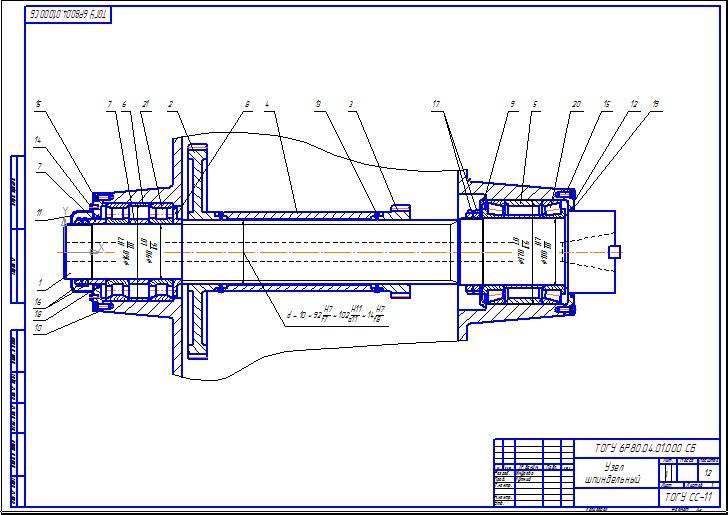

Типы шпиндельных узлов

Эти узлы классифицируются так:

- типу привода;

- виду и количеству опор;

- связи с приводом;

- типу отверстия;

- конструктивному исполнению ШУ;

- способу закрепления заготовки, обрабатывающего инструмента, добавочной оснастки;

- марки применяемой стали;

- габаритам всего агрегата;

- количеством одновременно закреплённого инструмента;

- способам смазки.

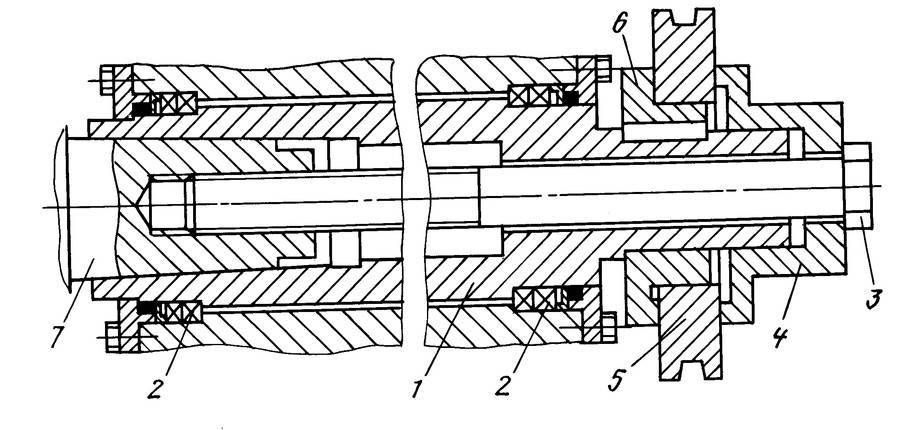

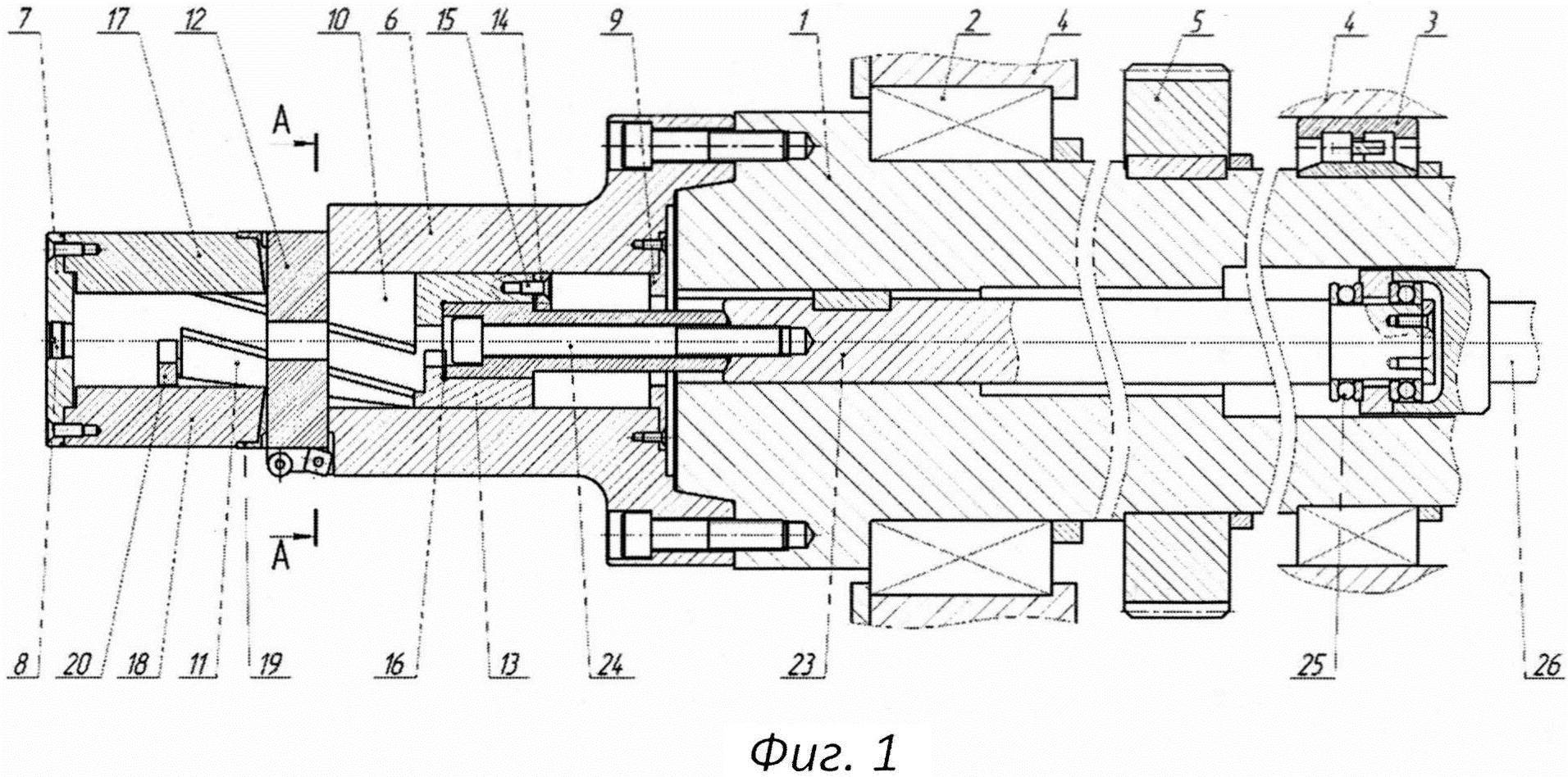

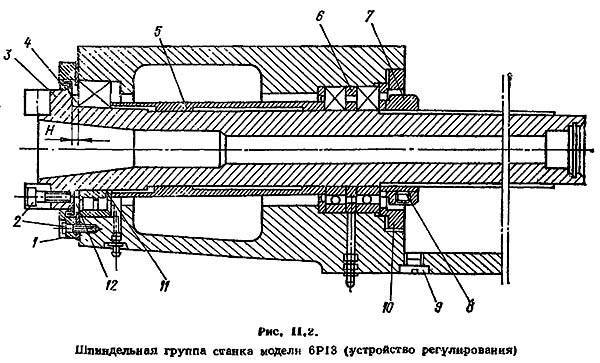

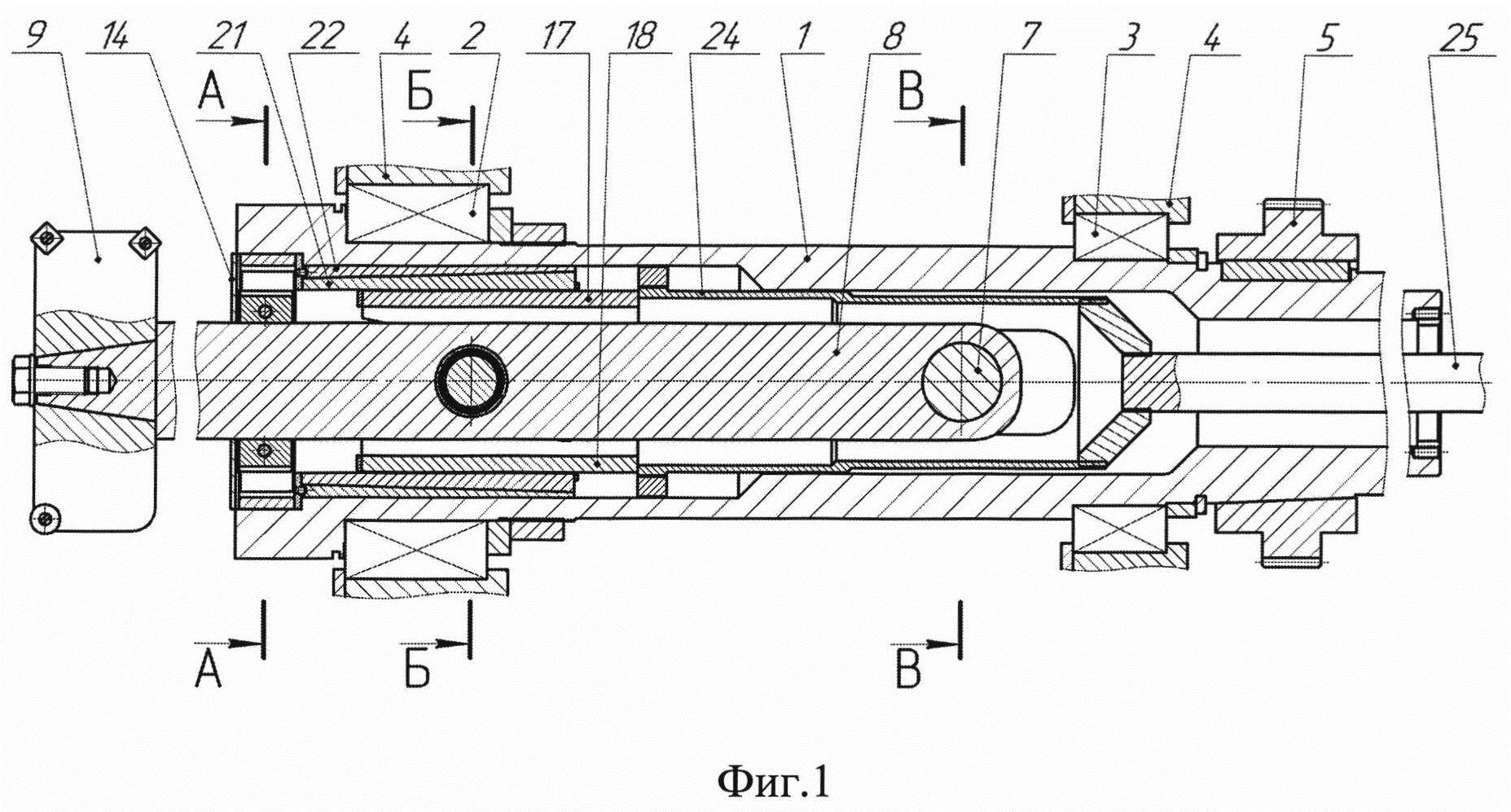

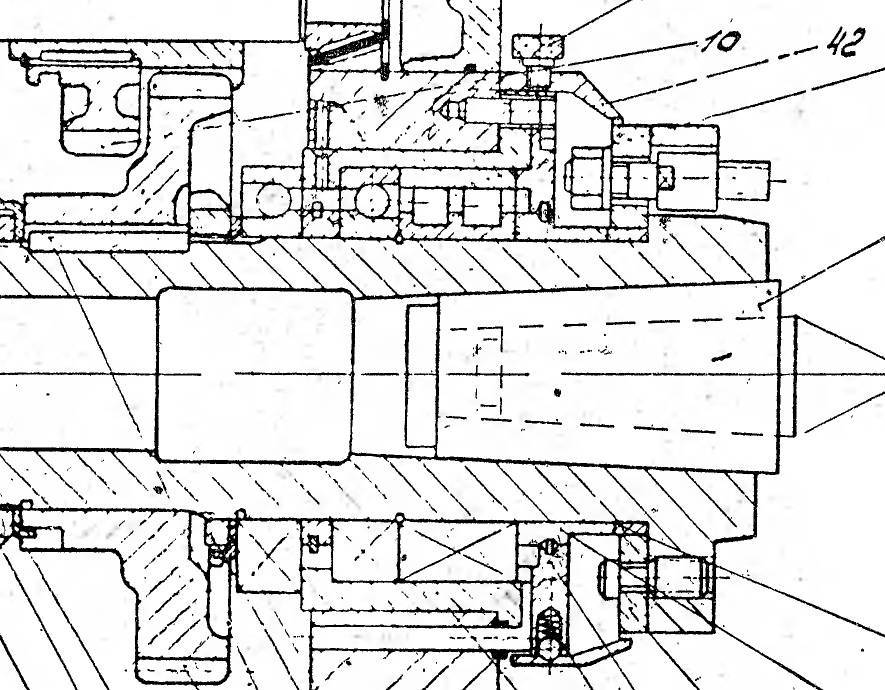

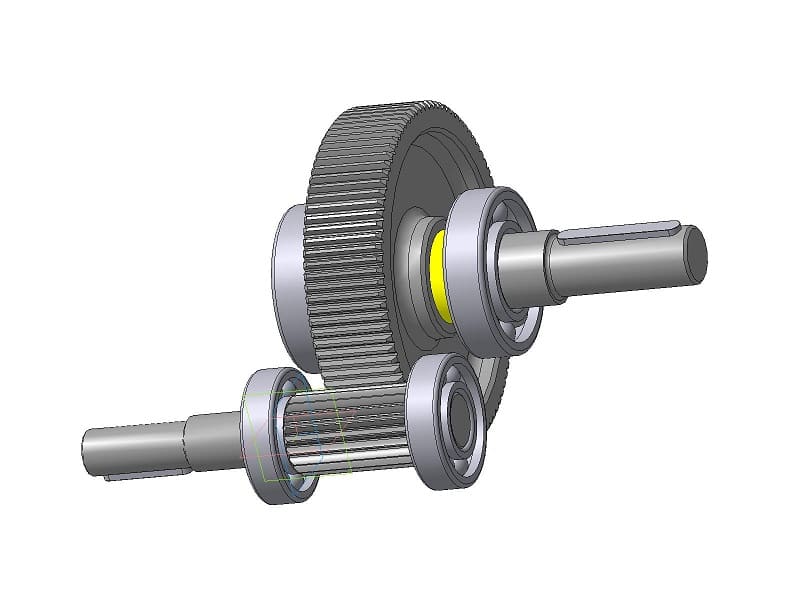

Шпиндели и шпиндельные узлы приводятся в движение при помощи ременой или зубчатой передачи. Выбор способа привода, а значит конструкция шпиндельного узла, устанавливается нужной частотой вращения, передаваемой мощности, кинематической схемой станка.

Ременные передачи предоставляют мягкий ход, уменьшают динамические нагрузки, предоставляют передачу вращения на длинные расстояния между двигателем и шпинделем, не просят постоянной смазки.

Зубчатая передача достаточно удобна, может гарантировать постоянное передаточное отношение, больший вращающий момент.

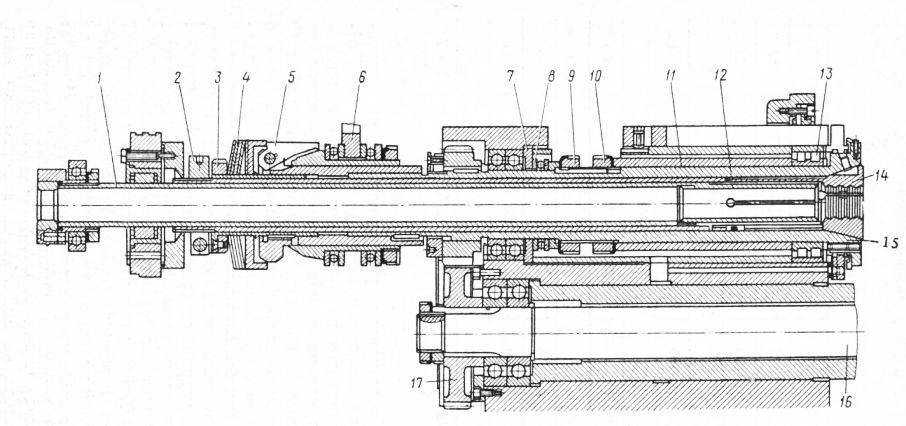

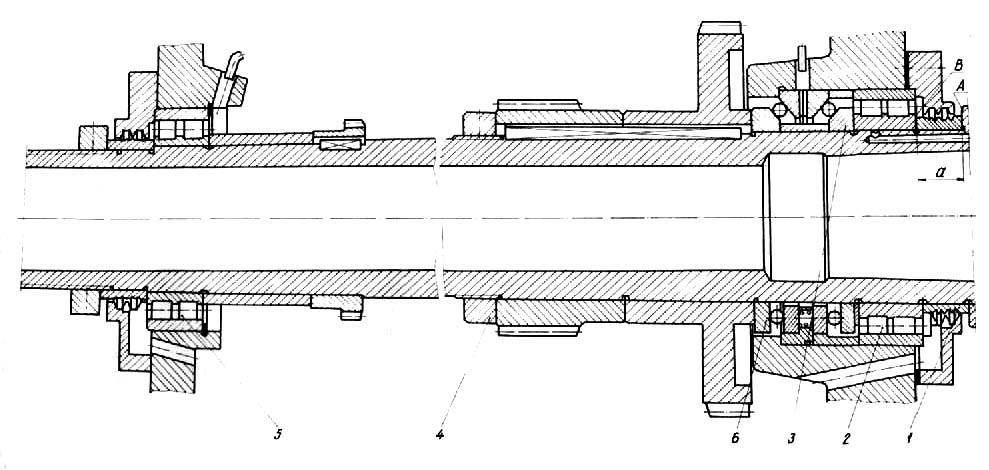

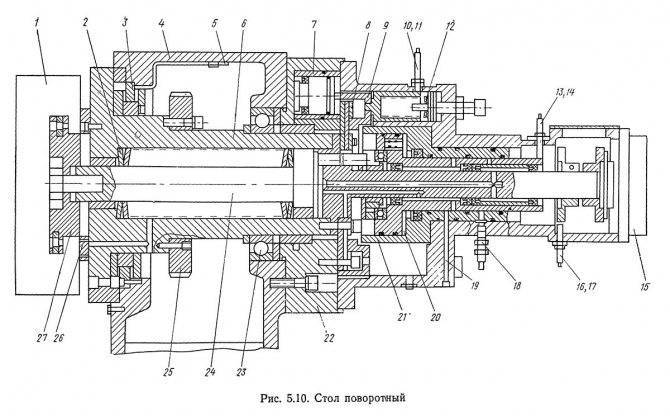

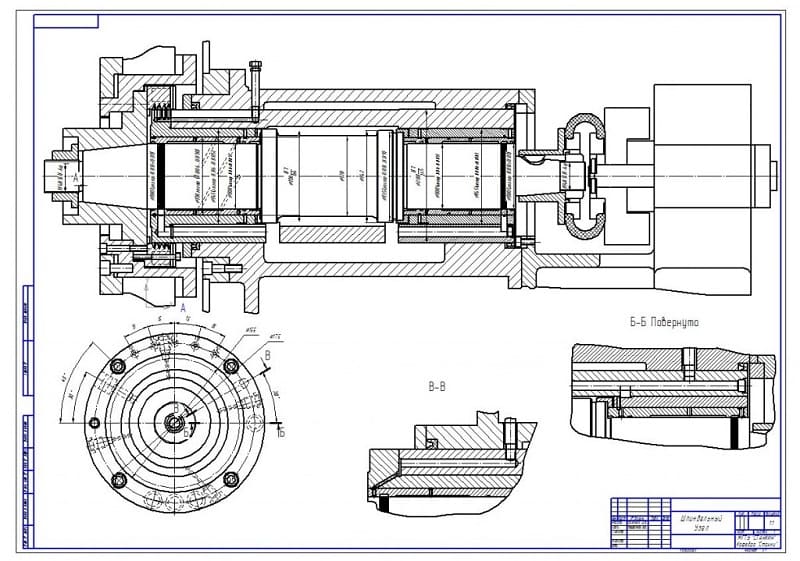

Шпиндельный узел токарного станка поставлен на две опоры. У агрегатов, которые предназначены для изготовления больших и массивных деталей, дополнительно устанавливают третью опору. Жесткость конструкций зависит от конструкции крепежа и расстояния между ними. Использование третьей опоры вызвано необходимостью обеспечить дополнительную жёсткость крепления заготовки и демпфирования потенциальной нестабильности колебаний.

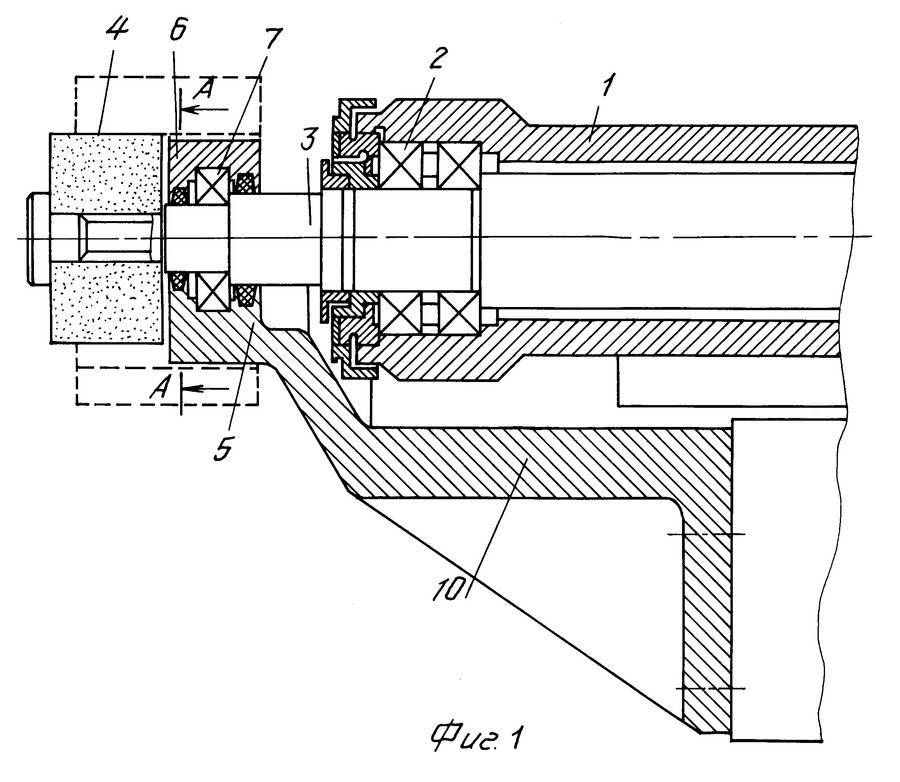

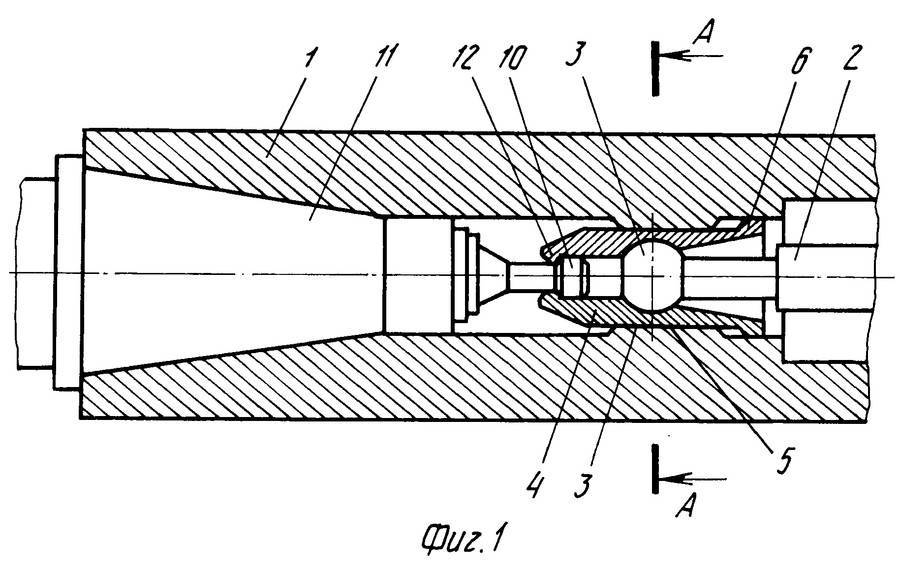

В станках, которые предназначены для выполнения огромного числа операций, концы шпинделей сделаны в форме цилиндра. В каждом из них размещается скалка, которая свободно передвигается вдоль продольной оси. Она завершается отверстием, сделанным на конус.

Станки для фрезерных работ снабжены оправкой, которая фиксируется специализированной тягой. Вращение подается устройствами, которые называются сухарями. Во время установки инструмента для резки их наконечник помещается в специализированные пазы.

У шлифовальных станков наконечник шпиндельного узла снабжён хвостовиком. Его выполняют в форме конуса. К нему закреплена планшайба. На неё с помощью фланца фиксируется абразивный круг. Фланец имеет специализированный паз, в который устанавливаются двигающиеся сухари. При их помощи делают балансировку круга.

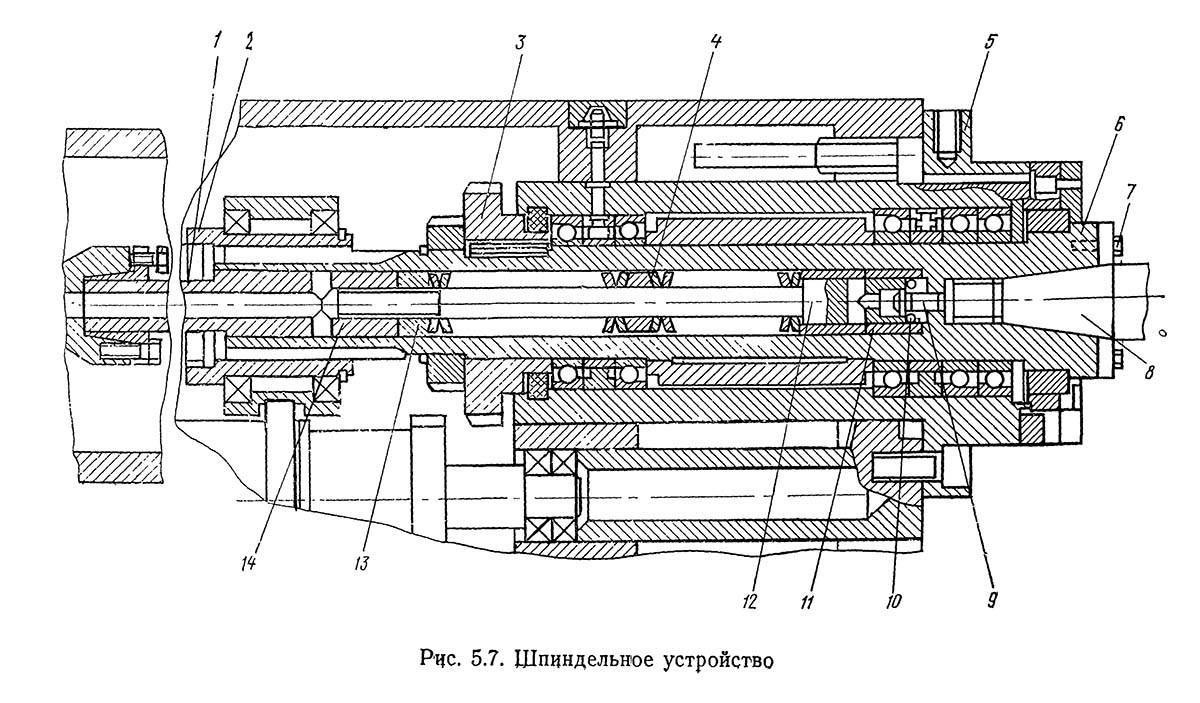

В шпиндельных устройствах используются два типа подшипников:

- шариковые (ставятся в быстроходных малонагруженных агрегатах);

- роликовые (в средних и тяжёлых станках, где нужно обеспечить очень высокую жесткость).

В определенных типах станков (к примеру, агрегаты шлифовальные, расточные, для присадочного станка) применяются гидродинамические подшипники. Они предоставляют успешную работу узла при маленьких изменениях частоты вращения в условиях маленьких нагрузок.

Для обеспечения хорошей подвижности и легкости работы используют способы подачи смазки трёх типов:

- проточная под давлением (циркуляция обеспечивается специализированным насосом);

- система смазывания разработкой так на «масляного» тумана;

- использование насыщенный консистенции.

Все системы предоставляют хорошую смазку и сохранение режима температур.

Первый способ обеспечивает надежность поступления масла в территорию смазки. Происходит это благодаря насосу. Под давлением происходит качественный отвод тепла. Второй дает возможность более равномерно распределять масляную жидкость, но может обеспечить только малый отвод тепла от крутящихся деталей. По мимо этого при нарушении герметизации в сальниках манжетах может случиться выброс воздушно масляной смеси.

По количеству одновременного закреплённого инструмента станки делятся на аппараты с одним узлом крепления и несколькими. К примеру, станок для токарных работ марки ИТ 42 имеет револьверную головку с восемью крепежными элементами.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Классификация шпинделей по типу, размеру и диаметру

Есть различные основания для классифицирования. Первая, она же, пожалуй, основная, – это то, для какого оборудования предназначен узел. Безусловно, для разных станков и электрооборудования необходимы различные приборы.

Второй принцип различения – это типоразмер. Аппараты бывают разных размеров, предназначены для промышленного использования и частного применения. В связи с этим и расходные детали нужны самые разные – покрупнее помельче. Если вы хотите заменить шпиндель на собственном станке, то обязательно при покупке необходимо указать номер своего оборудования, название и год выпуска (могут быть разные модификации).

Ну и последняя, но не по назначению, классификация – по виду. Валы могут быть:

- Коллекторные. Это устройство, включающее цанговый валец высокоскоростного типа. Основные сферы использования – фрезерные станки, а также операции по нанесению гравировки.

- Специализированные на высоких оборотах. Они позволяют достигать значительной скорости металлообработки, поэтому повышается производительность. Но так как хорошее качество может быть достигнуто только при большой точности, то применяются высокоскоростные модели в основном только на оборудовании с ЧПУ. Купить такие станки можно на сайте .

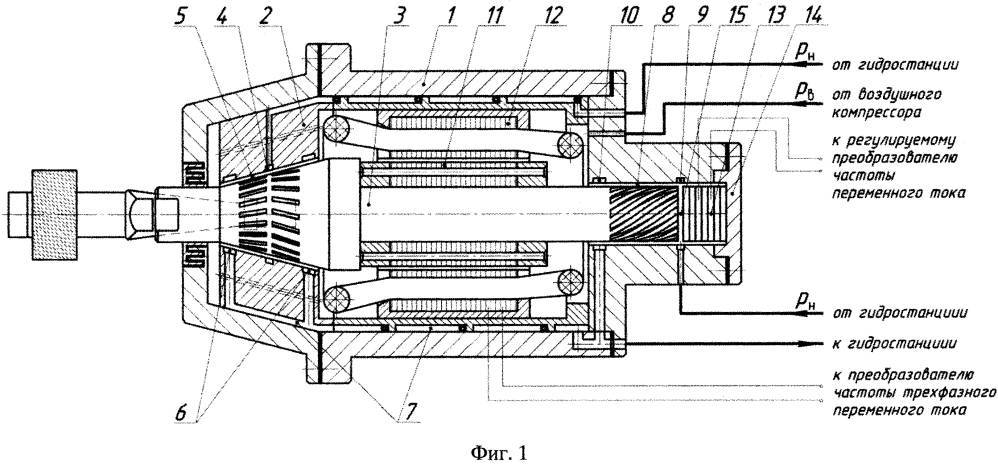

- Конструкция со встроенным охлаждением. Охлаждающая система может подавать через деталь или жидкость, или холодный воздух. Это повышает скорость резания и степень шероховатости поверхности, а трение становится меньше, поэтому и износ тоже приходит позже.

Есть и еще одна классификация – по производителю. Конечно, европейское изготовление более предпочтительно, чем китайское. В Европе часто используют фарфоровые подшипники, которые дают очень положительные качества работы.

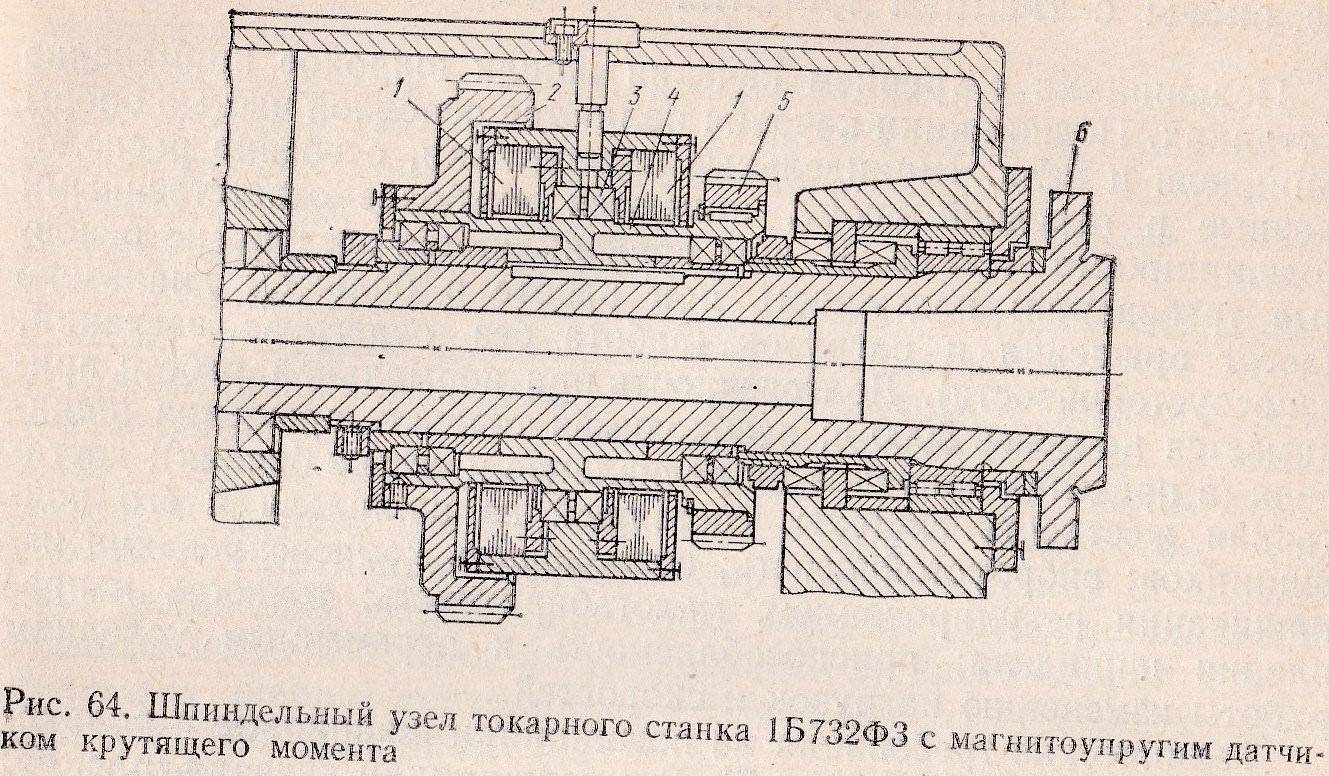

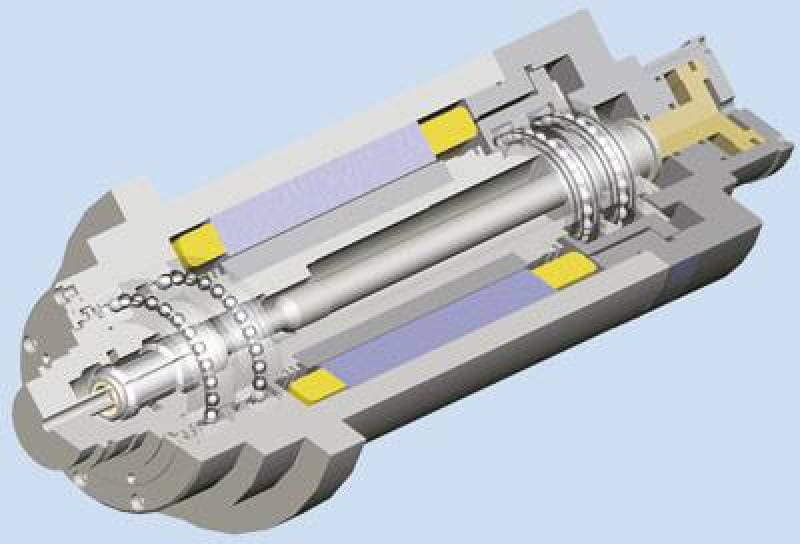

Общие сведения об изделии

Данный механизм также называется мотор-шпинделем и образует собой одну из ключевых сборочных единиц современных дерево- и металлообрабатывающих станков. От его характеристик зависит производительность и еще в большей мере точность механического воздействия на заготовку. Как уже отмечалось, речь идет о целом комплексе элементов, формирующих основу шпиндельных узлов. Опоры, система смазки, уплотнители, средства для передачи крутящего момента и подшипниковые детали формируют базу данного механизма. Преимущественно это компоненты, которые выполняют поддерживающие и вспомогательные функции для обеспечения работы насадки в виде режущего инструмента.

Принято считать, что силовой потенциал станочного оборудования в первую очередь зависит от двигателя. Это справедливо, но лишь отчасти. Например, шпиндельные узлы металлорежущих станков имеют свой частотный диапазон вращения, обуславливая ограничительные условия для скоростей резки

Но важно понимать, что этот диапазон носит в большей мере функцию регулирующей настройки оптимального темпа обработки с поддержкой достаточно высокой точности

Еще одна из ключевых функций шпинделя – это непосредственное удержание обрабатывающего инструмента, а в некоторых случаях и самой заготовки. Для такого рода креплений используются специальные зажимы и фиксаторы наподобие инструментальной оправки и патронов

Поэтому в выборе оснастки по размерам хвостовика и определении допустимых параметров обрабатывающего процесса важно учитывать характеристики шпинделя

Основные требования к деталям

Шпиндели для станков с ЧПУ обладать следующими качествами:

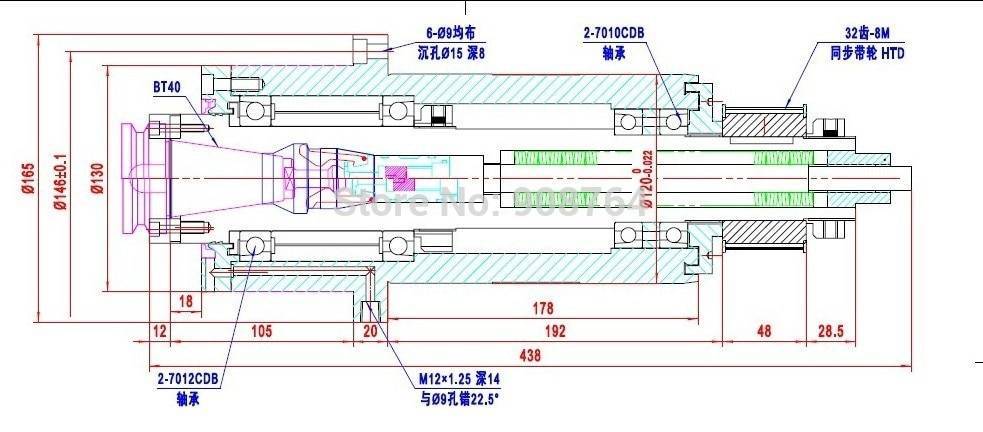

- точностью вращения. Нормы осевого, радиального и торцового биения переднего конца регламентирует ГОСТ 9726-89 п. 3.4.12, 3.4.15 или аналогичные импортные;

- статической жесткостью. Параметр определяется упругими деформациями шпинделя под воздействием сил, возникающих при обработке;

- износостойкостью. Для изготовления деталей используются сплавы с низкой склонностью к истиранию и образованию задиров;

- виброустойчивостью. Максимальные требования предъявляются к высокоскоростным устройствам с ЧПУ, которые используются для чистовой обработки.

Эксплуатационные свойства ШУ

Вам будет интересно:Мощность одной секции алюминиевого радиатора: особенности и отзывы

Жесткостью и точностью набор важных технико-физических показателей шпинделя не ограничивается. Среди других значимых свойств данного механизма стоит выделить:

- Вибростойкость. Способность ШУ к обеспечению стабильного вращения без колебаний. Полностью исключить вибрационный эффект представляется невозможным, однако благодаря тщательным конструкционным расчетам его удается минимизировать, снижая действие источников поперечных и крутильных колебаний наподобие пульсирующих сил в зоне обработки и крутящего момента в приводе станка.

- Быстроходность. Характеристика скорости шпиндельного узла, отражающая количество допустимых для оптимального рабочего состояния оборотов в минуту. Иными словами, предельно допустимая частота вращения, которая определяется конструкционными и технологическими качествами изделия.

- Нагрев подшипников. Интенсивное тепловыделение является естественным производным фактором при механической обработке на высоких скоростях. Поскольку нагрев может привести к деформации элементной базы, этот показатель должен рассчитываться в ходе проектирования. Наиболее чувствительным к тепловому воздействию компонентом узла является подшипник, изменение формы которого может нарушить функцию шпинделя. В целях снижения тепловых деформирующих процессов изготовители должны придерживаться норм допустимого нагрева наружных подшипниковых колец.

- Несущая способность. Определяется через коэффициент работоспособности шпиндельных подшипников в условиях предельно допустимых статических нагрузок.

- Долговечность. Временной показатель, указывающий на количество часов наработки изделия до капитального ремонта. При условии обеспечения сбалансированных показателей осевой и радиальной жесткости шпиндельного узла долговечность может достигать 20 тысяч часов. Минимальные показатели времени наработки до первого отказа составляют две и пять тысяч часов, что характерно соответственно для шлифовальных и внутришлифовальных станков.

Обслуживание

Промышленное и самодельное оборудование требует постоянного обслуживания и соблюдения правил эксплуатации:

- Перед началом обработки деталей требуется проверить все крепежные элементы.

- После включения двигателя нельзя сразу же начинать работать. Шпиндель нужно разогреть.

- Перед выключением оборудования подвижному механизму необходимо дать остыть.

- При использовании воздушной системы требуется раз в неделю проверять состояние фильтров и прочищать их при загрязнении.

- Подшипники и подвижные элементы требуется очищать от накопившегося мусора после работы за станком. Дополнительно их нужно смазывать для лучшей работы и медленного загрязнения.

- Если используется водная система охлаждения, необходимо использовать смазочно-охлаждающие эмульсии, которые рекомендует производитель.

При длительной эксплуатации необходимо наблюдать за состоянием подшипников и менять их, если появляются посторонние звуки. Иных расходов эта деталь не несет. При поломке составных частей конструкции требуется заменить их, но не восстанавливать. При больших нагрузках восстановленные детали сломаются по старым трещинам.

Шпиндель для фрезерного станка считается ключевым узлом, работе которого стоит уделять особое внимание. При выборе производственного оборудования достаточно соблюдать правила эксплуатации и вовремя обслуживать подвижные элементы, чтобы станок проработал более 10-ти лет

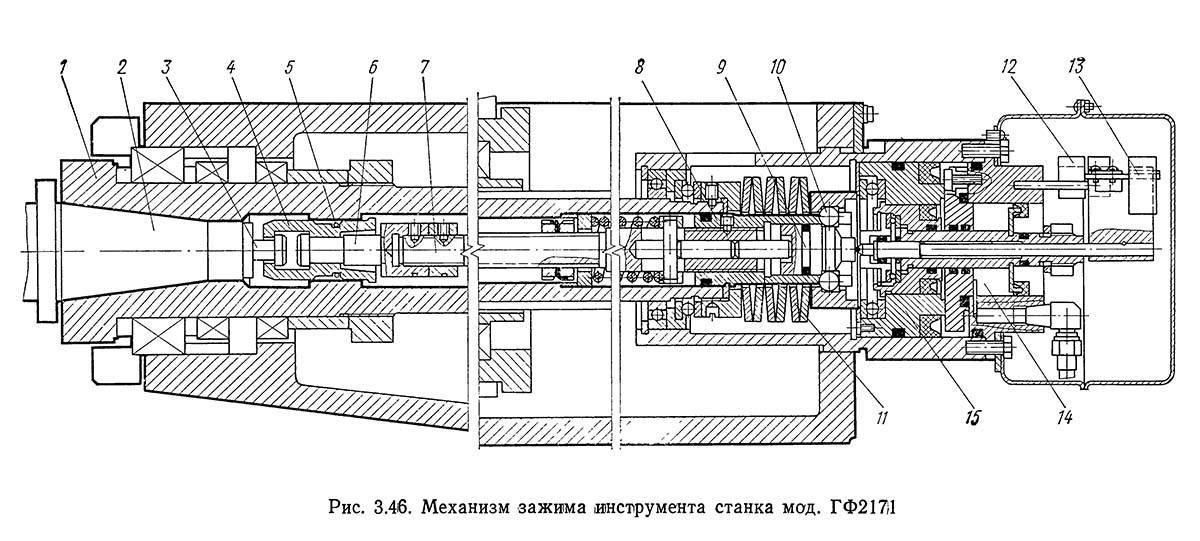

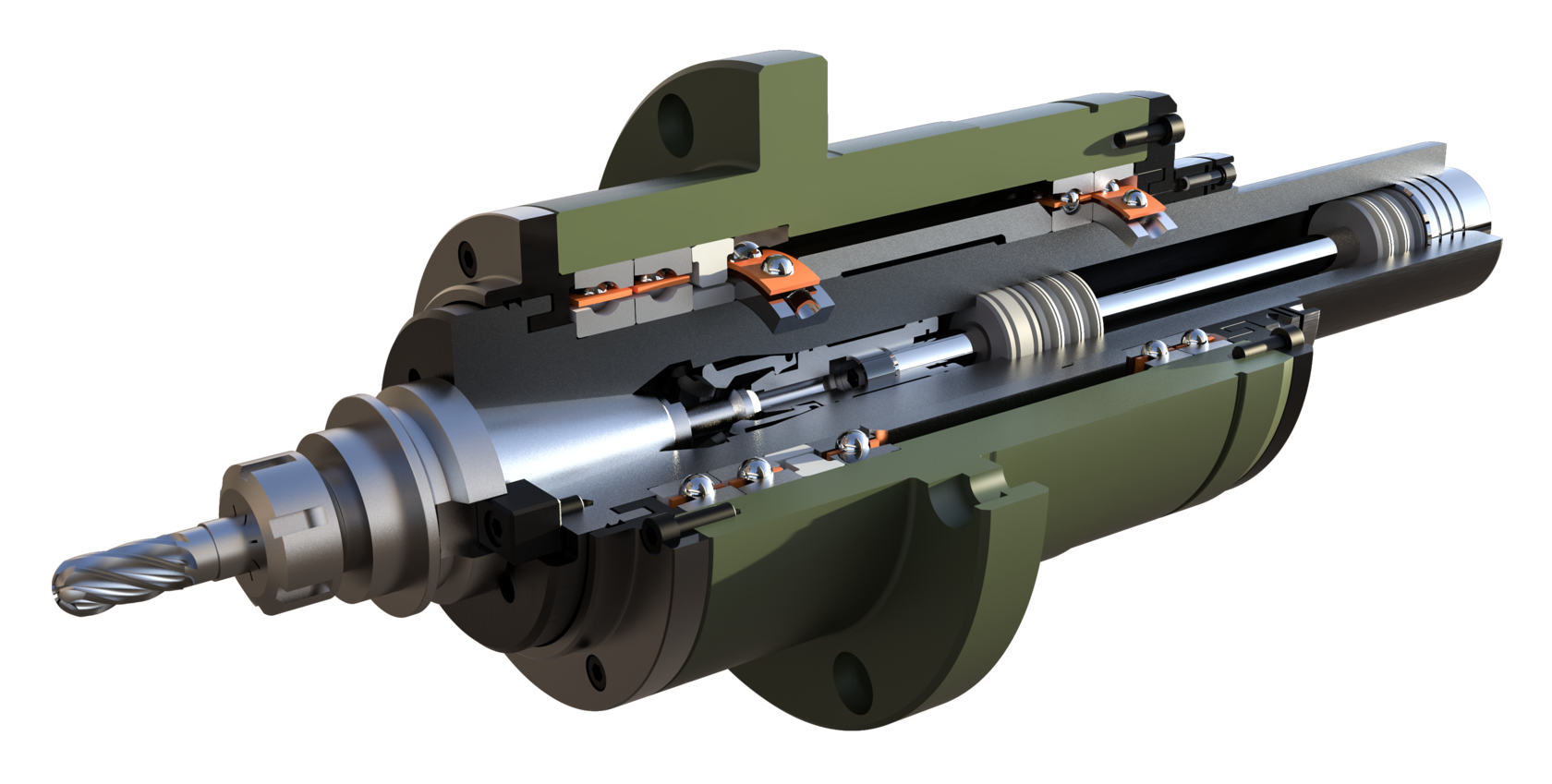

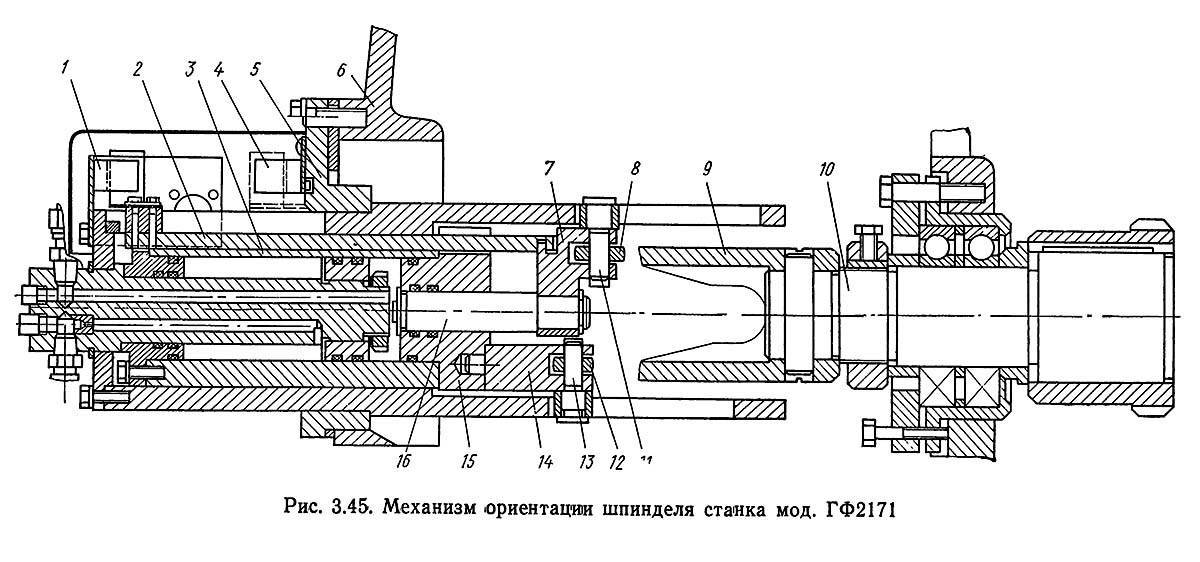

Особенности конструкции

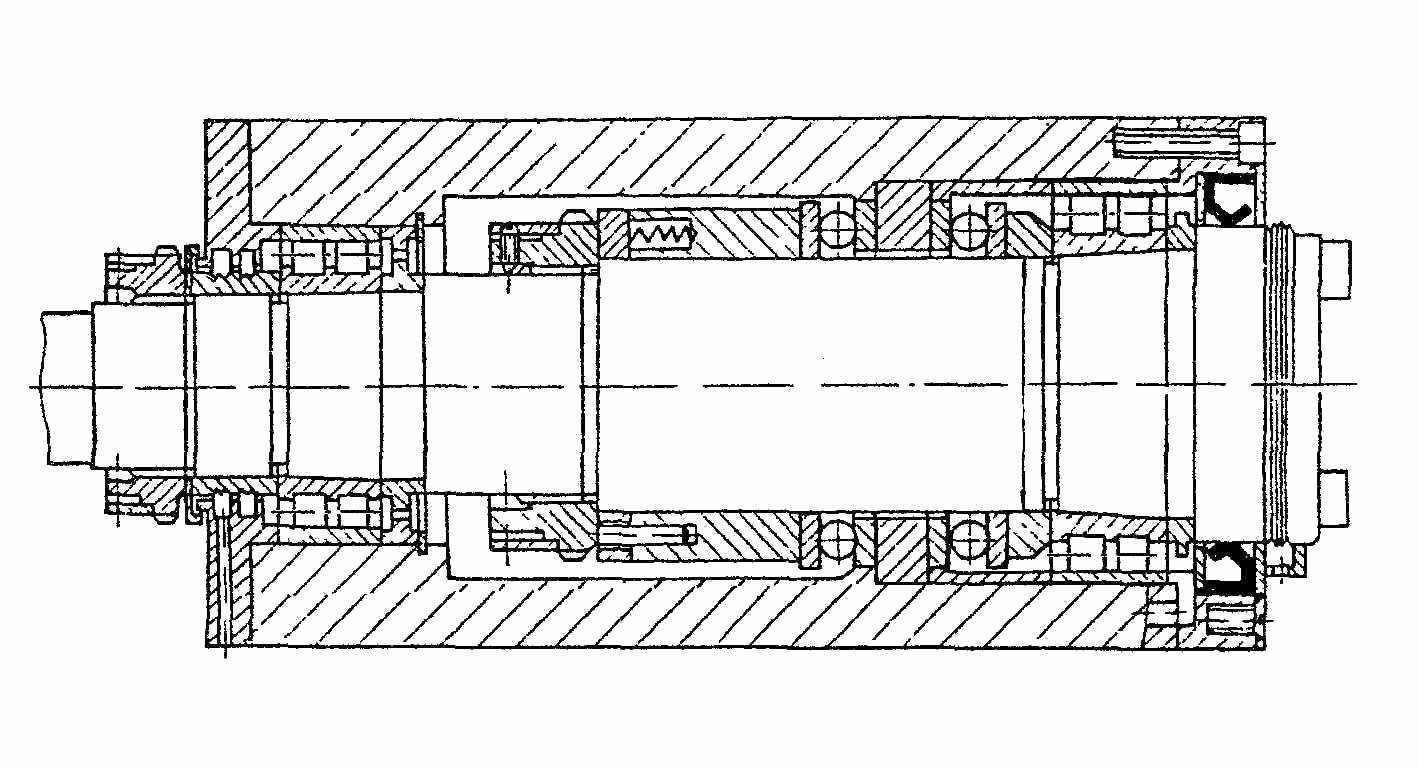

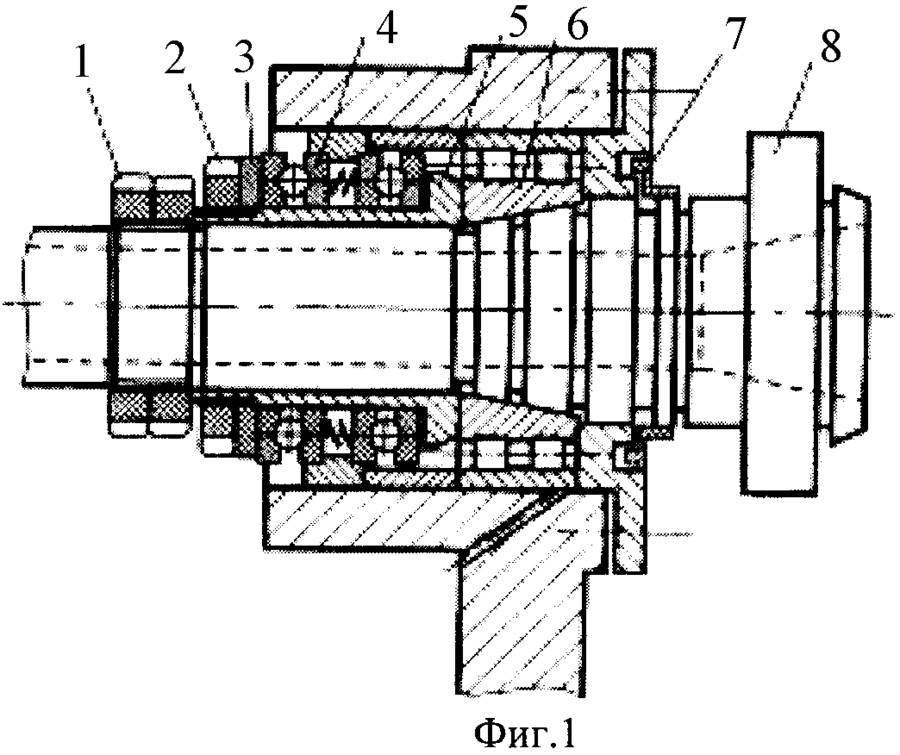

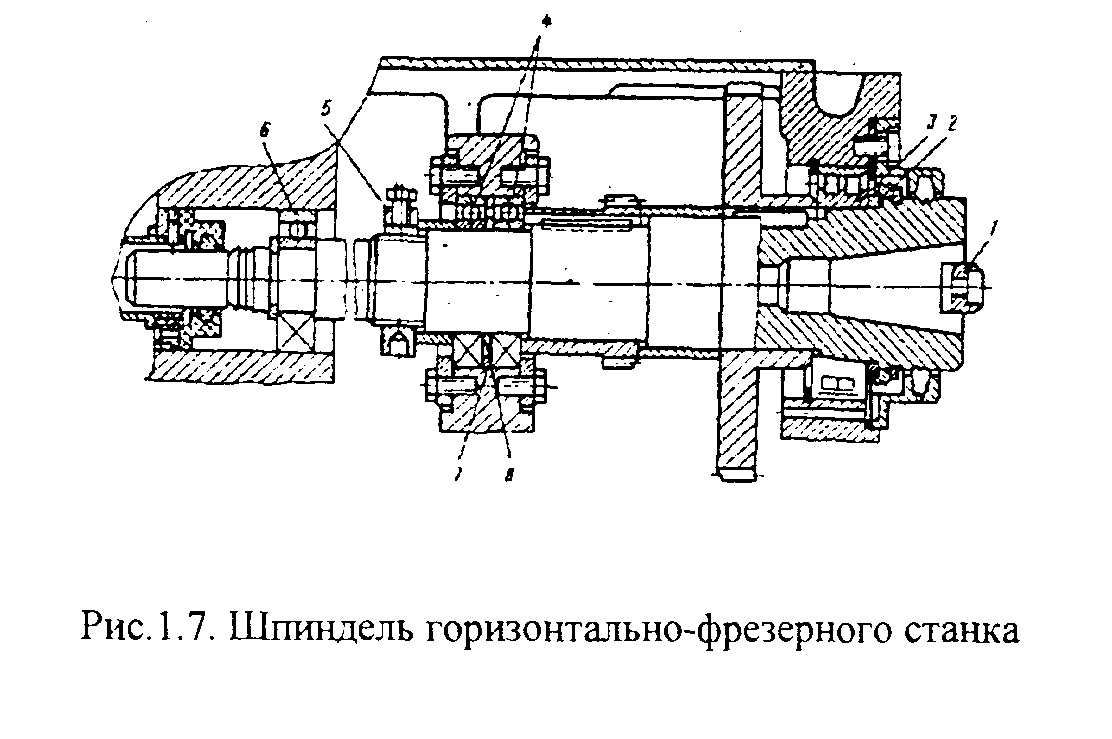

Шпиндель фрезерного станка — это высокотехнологичное устройство, собранное в термоконстантном помещении, с применением высокоточных и высокоскоростных подшипников. Торец шпинделя расточен и отшлифован под конус (ISO, BT, SK, HSK, Морзе и т.д.). Это необходимо для плотной посадки фрезерной оправки и точной установки фрезы. Фиксация оправки с режущим инструментом осуществляется с помощью внешнего усилия, чаще всего набором тарельчатых пружин.

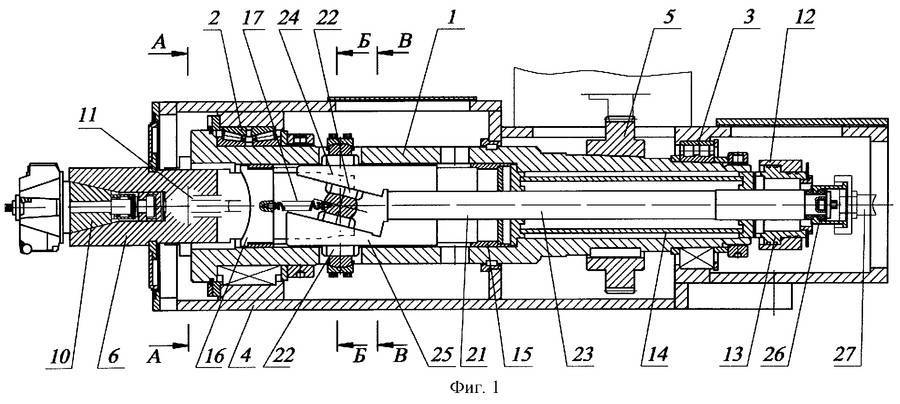

Шпиндель состоит из нескольких узлов — неподвижного корпуса, вращающейся части, подшипников, системы полива СОЖ, шкивов, балансировочных колец и т.д. Роль неподвижного корпуса на низкоскоростных шпинделях может выполнять шпиндельная бабка.

Также в техническом языке существует подмена понятий: шпиндель как устройство в сборе и шпиндель как вращающаяся часть шпиндельного узла.

Шпиндель вращается в опорах. Роль опор выполняют — высокоточные подшипники, диаметр и тип которых зависит от размерного ряда шпинделя. На фрезерных станках не применяются шпинделя на гидростатических подшипниках, т.к. не обеспечивается усилие резания и минимальная величина отклонения от оси вращения

Особенности конструкции шпинделя

Ключевой конструктивной особенностью шпинделя любого типа является использование в конструкции опорных подшипников, удерживающих вал в рабочем положении (горизонтальном или вертикальном) и предотвращающих его радиальное биение. Дешёвые шпиндели комплектуются, как правило, самыми простыми подшипниками качения. Узлы, к которым предъявляются жёсткие требования по минимизации радиальных биений, оснащаются гидродинамическими подшипниками скольжения. В высокоскоростных прецизионных станках применяются гидростатические и магнитные опоры, обеспечивающие осевые отклонения не более 0,5 мкм. Такие подшипники используются сегодня в большинстве машин с ЧПУ.

Другая особенность конструкции шпинделя состоит в наличии собственной системы охлаждения. Поскольку шпиндель механически непосредственно сопряжён с обрабатываемой заготовкой или инструментом, то выделяемое в процессе металлообработки тепло поглощается зажимным устройством и валом, что вызывает температурные деформации компонентов шпинделя. Этот эффект предотвращает смазочно-охлаждающая жидкость, омывающая специальные технологические полости внутри шпинделя, за счёт чего устраняются условия возникновения деформаций.

Инструкция по эксплуатации

Перед тем, как вообще использовать шпиндель с токарным патроном для работы с заготовками, необходимо провести обкатку, о которой чуть позже.

После того, как обкатка была завершена, можно приступать к самой работе. Если в шпиндельном узле используются подшипники, то их смазывают специальной смазкой, которая помогает использовать возможности шпинделя по полной на высокой скорости.

Это позволяет шпиндельным узлам служить на протяжении всего времени, которое им отводят производители. Конструкция шпинделя сделана так, чтобы эта замазка могла смазывать все движущиеся части, при этом не позволяя ей выбраться из подшипника.

Также, благодаря конструкции, не только смазка не может выбраться наружу, но и различная грязь не сможет забраться внутрь шпиндельного узла.

Промывку необходимо производить с тщательным соблюдением мер обеспечения чистоты рабочего места и инструментов. При промывке подшипника, в случае констатации предельных или запредельных люфтов, а также износа беговых дорожек или выкрашивании текстолитового сепаратора, рекомендуется произвести полную замену подшипников шпинделя.

Кроме, выше указанного, в ряде случаев, когда шпиндель имеет высокую степень технологической загрузки, а режим его работы относится или близок к категории «круглосуточный», замену смазки в подшипниках следует производить по истечении определённого эмпирическим путем периода времени работы шпинделя.

Принцип работы

Работа практически всех станков основана на использовании режущих инструментов. Классическая конструкция шпинделя позволяет проводить надежное крепление инструмента в скоростном или силовом режиме.

Ключевыми особенностями подобного процесса можно назвать следующее:

- Есть возможность существенно повысить показатель производительности, для чего выбирается большая скорость резания. Стоит учитывать, что практически во всех случаях проводится составление технологической карты, в которой и указываются основные параметры: подача, скорость резания и некоторые другие.

- Подобный вариант исполнения шпинделя получил широкое распространение в случае финишного точения или фрезерования на станке. Именно поэтому требуется устройство повышенной мощности.

- В большинстве случаев для передачи вращения устанавливается асинхронный двигатель повышенной мощности. Изменить частоту вращения можно за счет зубчатой или ременной передачи.

- Некоторые конструкции напрямую соединены с валом устанавливаемого электрического двигателя, все промежуточные элементы отсутствуют. В подобном случае слишком большое усилие может стать причиной перегрузки мотора. Однако, отсутствие промежуточного элемента позволяет существенно уменьшить размер инструмента. Поэтому в электрических инструментах установленный двигатель напрямую связан со шпинделем.

Рассматривая принцип работы следует уделить внимание тому, что силовые и скоростные конструкции также имеют различный принцип работы. Силовые установки характеризуются следующими особенностями:

- Устанавливаются специальные переходные втулки конической формы, которые выступают в качестве переходника. Они изготавливаются самыми различными производителями, существенно повышают степень крепления устройства. Втулки подбираются в зависимости от особенностей хвостовика инструмента.

- При установке инструмента хвостовик фиксируется непосредственно во втулке, после чего в отверстии шпинделя. За счет этого обеспечивается равномерное распределение возникающей нагрузки.

Сегодня вал шпинделя токарного станка не соединяется напрямую с мотором. Это связано с тем, что возникающая переменная нагрузка может привести к повреждению электрического двигателя. Чаще всего устанавливается клиноременная передача или комплект шестерен. За счет этого обеспечиваются наиболее безопасные условия эксплуатации.