Физические и механические свойства

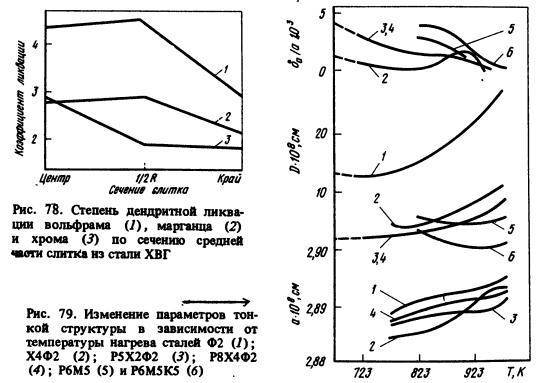

В химический состав металла входит 1-1,6% вольфрама, который придаёт элементу дополнительную сопротивляемость к износу. Чтобы добиться необходимой твёрдости, в состав добавляют хром и углерод в соотношении 1%. Наличие кремния (0,4%) повышает сопротивляемость отпуску, а марганец (1-2%) обеспечивает целостность структуры.

Легированная сталь ХВГ

Сам ХВГ имеет следующие характеристики:

- при Т=20 °C плотность изделия будет 7850 кг/м3;

- с температурой в 100 °C коэффициент линейного расширения (a106) составит 11 ГРАД, а плотность снизится на 20 единиц;

- при Т=200 °C a106 будет 12;

- при нагреве до 600°C расширение достигнет 14,5 град, а «p» уменьшиться до 7660.

Важно отметить, что углерод – главный компонент ХВГ, которого должно быть не менее 1%. Данное значение получается завышенным, что и отличает эту марку от остальных. Немаловажный показатель – стойкость к коррозии, что даёт возможность применять металлопрокат для создания сложных агрегатов

Общая химическая структура выглядит следующим образом:

Немаловажный показатель – стойкость к коррозии, что даёт возможность применять металлопрокат для создания сложных агрегатов. Общая химическая структура выглядит следующим образом:

- Fe – 94%;

- C – 1-1,5%;

- Mn – 08-11%;

- Ni – 0,35%;

- S, P – не более 0,03%;

- Mo, Cu – до 0,3%;

- W – 1,2-1,6%.

Все соединения добавляют в такой пропорции, чтобы обеспечить слиткам лучшую закаливаемость, снизить деформацию и убрать вероятность появления трещин. В итоге получается углеродистая сталь высшего сорта.

Расшифровка аббревиатуры

Технические характеристики легированной стали шх15 Из названия можно определить главные компоненты, которые наделяют железо особыми свойствами. В этом случае по символам ХВГ делается следующая расшифровка Знак «Х» означает присутствие хрома (Cr), «В – ванадий (V), «Г» – марганец (Mn). Из слитков можно изготовить множество строительных приборов, но они обязаны строго соответствовать всем государственным стандартам. Например, калиброванные прутья разрешено выпускать только по ГОСТ 8560-78, 8559-75, 7417-75, 5950-2000. Для черновых или промежуточных деталей применяются 1133-71, 7831-78, 5950-2000 стандарты.

Полосная сталь ХВГ обязана придерживаться ГОСТ 4405-75. К серебрянке и шлифованным прутьям относятся правила 14955-77 и 5950-2000.

Изделия из стали ХВГ

Государственным требованиям должны соответствовать и другие разновидности, но только наличие данной маркировки может дать гарантию на высокое качество заготовки. Подобный регламент создан для регулирования технических предприятий, для защиты жизни и здоровья потребителей, с целью предупреждения обмана во время реализации товара. Поэтому наличие на ХВГ ГОСТ знака – обязательное условие продажи.

ХВГ сталь: применение, закалка готовых изделий

При изготовлении свёрл с применением стали ХВГ используется особая технология закалки готовых изделий: для нагрева рабочей части сверла применяется свинцовая или соляная ванна. В некоторых случаях нагрев продолжается в камерной печи, где готовые изделия помещаются на специальную огнеупорную подставку. Чтобы охладить закаленные свёрла их переносят в масляную или селитровую ванну (t=150-180°, продолжительность 1-2 часа), после чего оставляют остывать на воздухе.

Закалка готовых метчиков осуществляется при помощи нагрева изделий в свинцовой ванне с наименьшей выдержкой. Это позволяет в полной мере закалить лишь саму поверхность метчика, оставив сердцевину относительно вязкой. В результате, удаётся значительно снизить вероятность деформации резьбы при работе, что означает увеличение стойкости и прочности метчика.

Для изготовления концевых фрез сталь ХВГ нагревают, после чего осуществляют постепенное охлаждение: расплавленная селитра (t=450 – 500°), масло (t=150-200°), воздух. Это позволяет добиться твёрдости зуба Rc=62-65, в то время как хвостовая часть фрезы, изготовленная из стали 45, проходит термическую обработку и наделяется твёрдостью Rc=30-45.

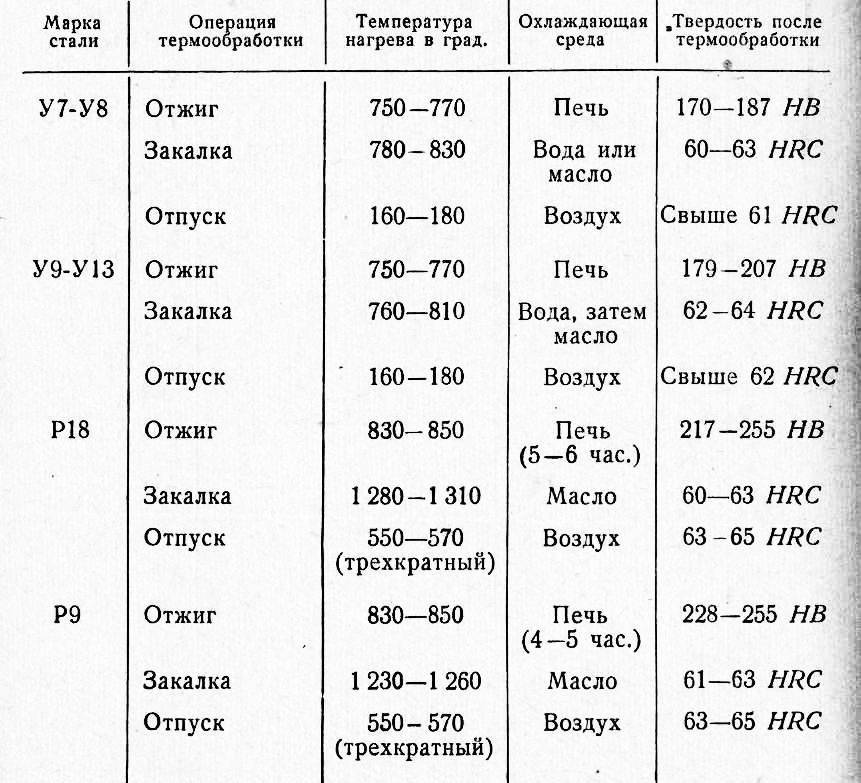

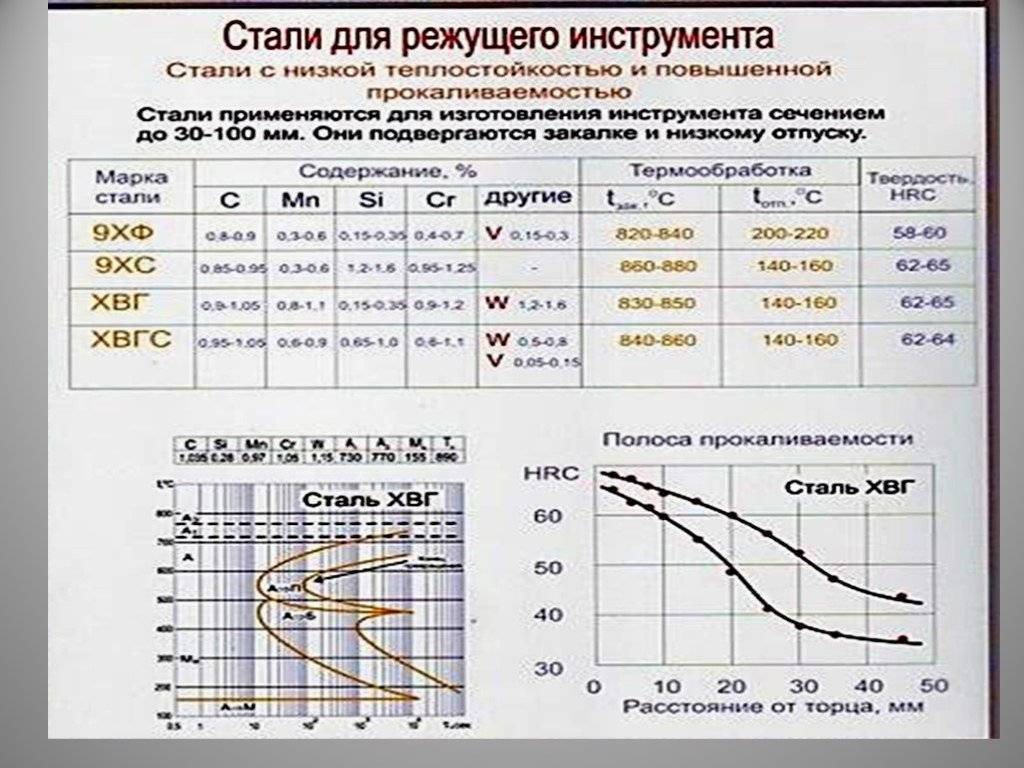

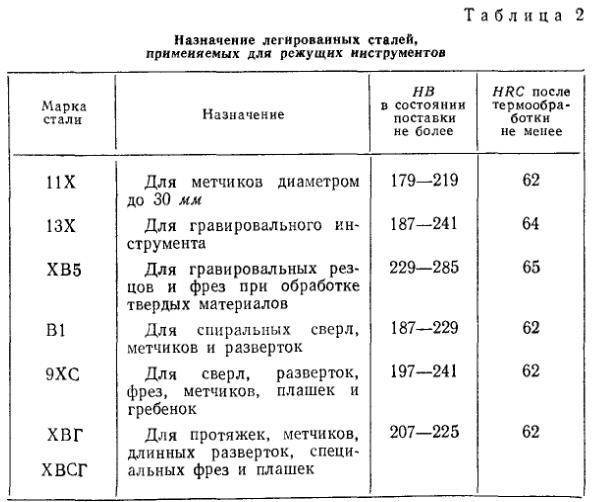

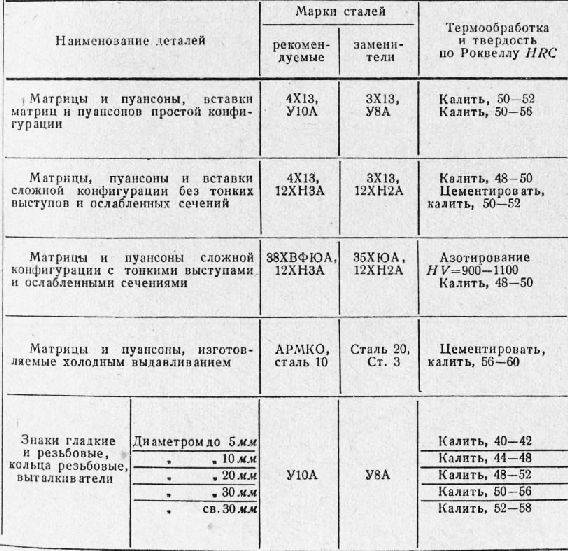

Режущий инструмент из легированных сталей

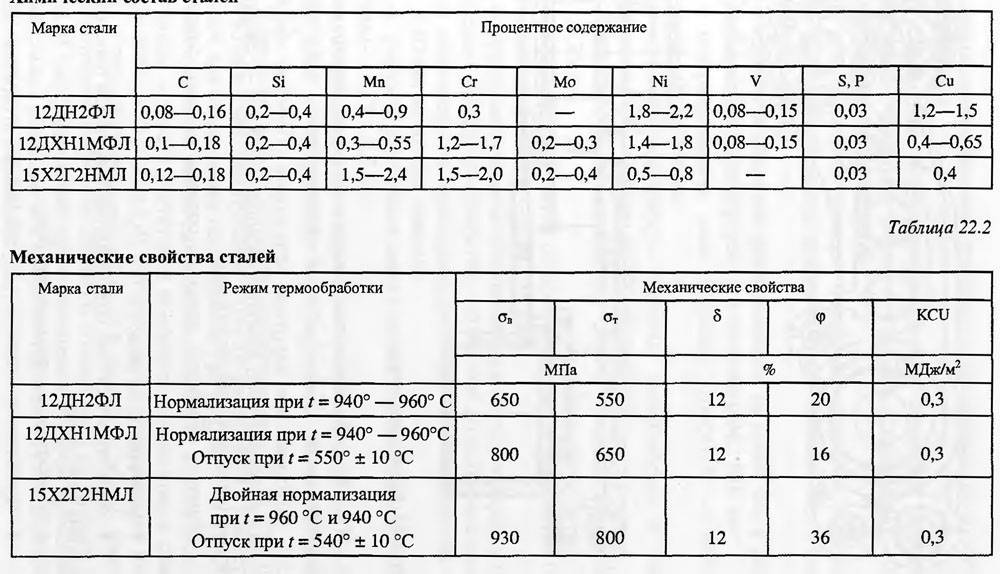

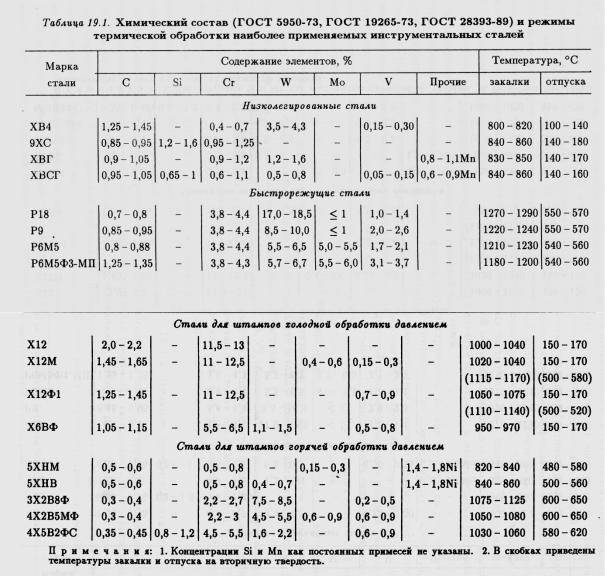

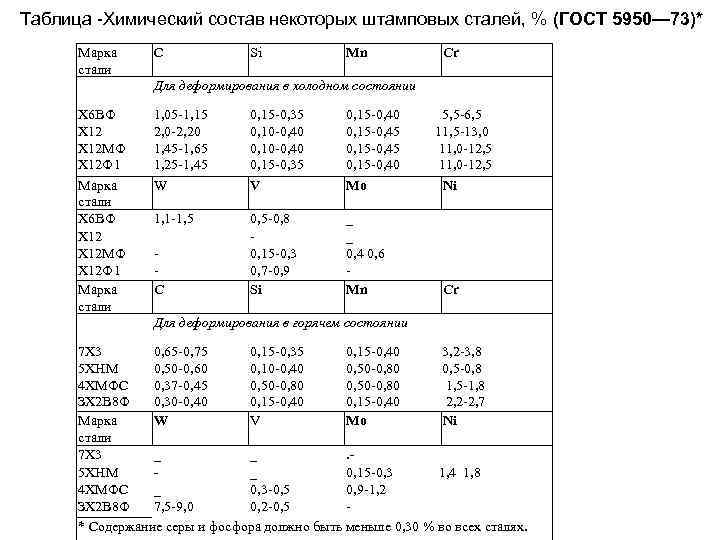

В производстве режущих инструментов применяют небольшое количество марок легированных сталей с малым содержанием легирующих элементов. Из них основными являются 9ХС, ХВГ, 95ХГСВФ и Х6ВФ (последние две марки являются новыми и в ГОСТе 5950-51 их нет). Химический состав сталей показан в таблице.

Химический состав сталей

| Марка стали | С | Mn | Si | Gr | W | V |

| 9ХС | 0.85 – 0.95 | 0.30 – 0.60 | 1.20 – 1.60 | 0.95 – 1.25 | – | – |

| ХВГ | 0,90 – 1,05 | 0,80 – 1,10 | 0,15 – 0,35 | 0,90 – 1,20 | 1,2 – 1,6 | – |

| 95ХГСВФ | 0,95 – 1,05 | 0,70 – 1,00 | 0,65 – 1,00 | 0,60 – 1,00 | 0,7 – 1,0 | 0,05 |

| Х6ВФ | 1,00 – 1,15 | 0,45 | 0,35 | 5,50 – 7,00 | 1,1 – 1,5 | 0,15 |

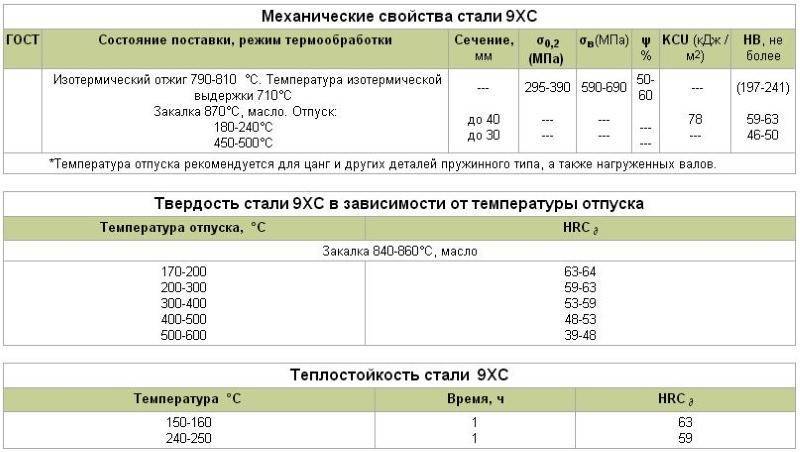

Сталь марки 9ХС

Сталь марки 9ХС является самой распространенной в производстве режущих инструментов. Она обладает целым рядом преимуществ по сравнению с углеродистой сталью. Лучшая закаливаемость и прокаливаемость стали 9ХС позволяет осуществлять охлаждение после нагрева под закалку в масле, что резко уменьшает деформации и короблении закаливаемого инструмента

Дли фасонных инструментов, не подвергающихся шлифованию по профилю, важно сохраним, при закалке постоянными размеры, например шага, формы профиля резьбы у метчиков и круглых плашек. Сталь 9ХС является одной из малодеформирующихся легированных сталей

Сталь 9ХС обеспечивает равномерное распределение карбидов, поэтому ее целесообразно применять для инструментов с тонкими режущими элементами, расположенными не только на периферии (например, для метчиков, мелких сверл, разверток), но и в особенности ближе к сердцевине (например, для круглых плашек). Наличие удачной комбинации легирующих элементов (в основном, кремния, хрома, марганца), а так равномерное распределение карбидов повышают красностойкость 9ХС примерно до 250е. Однако наряду с этими преимуществами сталь 9ХС имеет и недостатки:

- более высокую твердость в отожженном состояние (НВ 217-235);

- сниженную обрабатываемость и ухудшение качества обрабатываемой поверхности из-за надиров, в особенности при нарезании резьбы и затылование;

- повышенную чувствительность к обезуглероживанию, что Отрицательно отражается на твердости в тонких местах режущей части инструментов.

Увеличение твердости в отожженном состоянии и чувствительности к обезуглероживанию связано с наличием повышенного содержания кремния. Но, с другой стороны, кремний оказывает значительное влияние на повышение красностойкости.

Сталь марки ХВГ

Сталь марки ХВГ по сравнению с углеродистой сталью обладает хорошей прокаливаемостью, меньшими объемными изменениями, а, следовательно, значительной устойчивостью в отношении сохранения размеров инструмента при закалке. Крупным недостатком стали ХВГ является повышенная чувствительность к образованию карбидной сетки, что приводит к выкрашиванию режущих кромок инструмента. По этой причине сталь ХВГ не рекомендуется применять для инструментов, работающих в тяжелых условиях. Еще недавно из-за дефицита быстрорежущей стали она применялась в основном для изготовления протяжек в качестве заменителя быстрорежущей стали. По красностойкости и износоустойчивости сталь марки ХВГ значительно уступает маркам быстрорежущей стали и поэтому протяжки из нее обладают малой стойкостью (в 3-4 раза ниже по сравнению с протяжками из стали Р18 и в 1,2 раза ниже по сравнению с протяжками из стали Р9).

Сталь марки 95ХГСВФ

Сталь марки 95ХГСВФ обладает меньшей твердостью после отжига и меньшей склонностью к обезуглероживанию по сравнению со сталью 9ХС. По красностойкости и карбидной неоднородности она лучше стали ХВГ. Кроме того, она обладает большей прокаливаемостью. Круглые плашки, изготовленные из этой стали, показали большую стойкость по сравнению с плашками из стали 9ХС.

Сталь марки Х6ВФ

Сталь Х6ВФ обладает высокими прокаливаемостью и закаливаемостью и значительной износоустойчивостью» Эта сталь рекомендуется для ножовочных полотен, роликов для накатывания резьбы и др.

Сталь 40Х

Главная/Характеристики Марок Стали, Металлопроката/Сталь 40Х

Характеристика материала.Сталь 40Х.

| Марка | Сталь 40Х |

| Классификация | Сталь конструкционная легированная.Хромистая |

| Заменитель | Сталь 45Х ,сталь 38ХА ,сталь 40ХН ,сталь 40ХС ,сталь 40ХФА ,сталь 40ХГТР |

| Прочие обозначения | |

| Иностранные аналоги | AISI 5135,AISI 5135 H,AISI 5140,AISI 5140 H |

| Применение | оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, губчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности. |

| Видпоставки | |

| Обработка металлов давлением. Поковки: | ГОСТ 8479-70 |

| Сортовой и фасонный прокат | ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 2879-88 |

| Листы и полосы | ГОСТ 82-70, ГОСТ 103-76, ГОСТ 19903-74 |

| Сортовой и фасонный прокат | ГОСТ 1051-73, ГОСТ 4543-71, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 10702-78, ГОСТ 14955-77 |

| Листы и полосы | ГОСТ 1577-93 |

| Трубы стальные и соединительные части к ним | ГОСТ 13663-86 |

Химический состав в % материала 40Х

| С | Si | Mn | Ni | S | P | Cr | Cu |

| 0,36-0,44 | 0,17-0,37 | 0,5-0,8 | до 0,3 | до 0,035 | до 0,035 | 0,8-1,1 | до 0,3 |

| Критическая точка | °С |

| Ac1 | 743 |

| Ac3 | 815 |

| Ar3 | 730 |

| Ar1 | 693 |

| Mn | 325 |

Механические свойства стали 40Х

| Термообработка, состояние поставки | Сечение, мм | σ0,2 ,МПа | σв,МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB |

| Пруток ГОСТ 4543-71 | |||||||

| Закалка 860 °С, масло. Отпуск 500 °С, вода или масло | 25 | 780 | 980 | 10 | 45 | 59 | |

| Поковка ГОСТ 8479-70 | |||||||

| Нормализация. КП 245 | 500-800 | 245 | 470 | 15 | 30 | 34 | 143-179 |

| Нормализация. КП 275 | 300-500 | 275 | 530 | 15 | 32 | 29 | 156-197 |

| Закалка, отпуск. КП 275 | 500-800 | 275 | 530 | 13 | 30 | 29 | 156-197 |

| Нормализация. КП 315 | <100 | 315 | 570 | 17 | 38 | 39 | 167-207 |

| 100-300 | 315 | 570 | 14 | 35 | 34 | 167-207 | |

| Закалка, отпуск. КП 315 | 300-500 | 315 | 570 | 12 | 30 | 29 | 167-207 |

| 500-800 | 315 | 570 | 11 | 30 | 29 | 167-207 | |

| Нормализация. КП 345 | <100 | 345 | 590 | 18 | 45 | 59 | 174-217 |

| 100-300 | 345 | 590 | 17 | 40 | 54 | 174-217 | |

| Закалка, отпуск. КП 345 | 300-500 | 345 | 590 | 14 | 38 | 49 | 174-217 |

| Закалка, отпуск. КП 395 | <100 | 395 | 615 | 17 | 45 | 59 | 187-229 |

| 100-300 | 395 | 615 | 15 | 40 | 54 | 187-229 | |

| 300-500 | 395 | 615 | 13 | 35 | 49 | 187-229 | |

| Закалка, отпуск. КП 440 | <100 | 440 | 635 | 16 | 45 | 59 | 197-235 |

| 100-300 | 440 | 635 | 14 | 40 | 54 | 197-235 | |

| Закалка, отпуск. КП 490 | <100 | 490 | 655 | 16 | 45 | 59 | 212-248 |

| 100-300 | 490 | 655 | 13 | 40 | 54 | 212-248 |

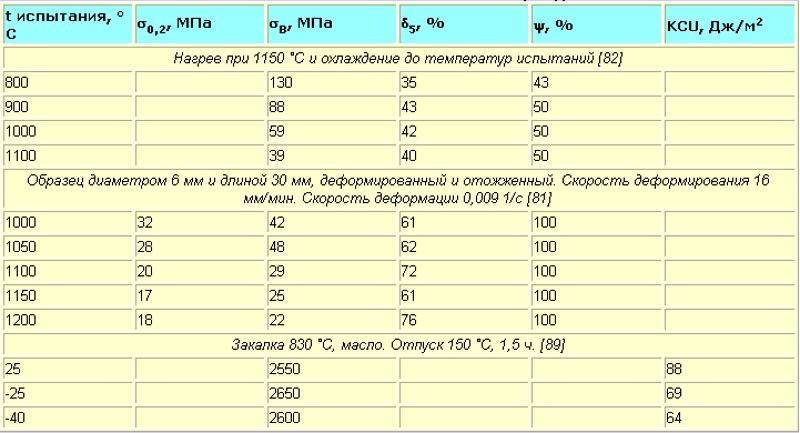

Механические свойства при повышенных температурах

| t испытания, °C | σ0,2 ,МПа | σв,МПа | δ5, % | ψ, % | KCU, Дж/м2 |

| Закалка 830 °С, масло. Отпуск 550 °С | |||||

| 200 | 700 | 880 | 15 | 42 | 118 |

| 300 | 680 | 870 | 17 | 58 | |

| 400 | 610 | 690 | 18 | 68 | 98 |

| 500 | 430 | 490 | 21 | 80 | 78 |

| Образец диаметром 10 мм, длиной 50 мм кованый и отожженный. Скорость деформирования 5 мм/мин, скорость деформации 0,002 1/с. | |||||

| 700 | 140 | 175 | 33 | 78 | |

| 800 | 54 | 98 | 59 | 98 | |

| 900 | 41 | 69 | 65 | 100 | |

| 1000 | 24 | 43 | 68 | 100 | |

| 1100 | 11 | 26 | 68 | 100 | |

| 1200 | 11 | 24 | 70 | 100 |

Механические свойства в зависимости от температуры отпуска

| t испытания, °C | σ0,2 ,МПа | σв,МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB |

| Закалка 850 °С, вода | ||||||

| 200 | 1560 | 1760 | 8 | 35 | 29 | 552 |

| 300 | 1390 | 1610 | 8 | 35 | 20 | 498 |

| 400 | 1180 | 1320 | 9 | 40 | 49 | 417 |

| 500 | 910 | 1150 | 11 | 49 | 69 | 326 |

| 600 | 720 | 860 | 14 | 60 | 147 | 265 |

Механические свойства в зависимости от сечения

| t испытания, °C | σ0,2 ,МПа | σв,МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB |

| Закалка 840-860 °С, вода, масло. Отпуск 580-650 °С, вода, воздух. | ||||||

| 101-200 | 490 | 655 | 15 | 45 | 59 | 212-248 |

| 201-300 | 440 | 635 | 14 | 40 | 54 | 197-235 |

| 301-500 | 345 | 590 | 14 | 38 | 49 | 174-217 |

Технологические свойства

| Температура ковки | Начала 1250, конца 800. Сечения до 350 мм охлаждаются на воздухе. |

| Свариваемость | трудносвариваемая. Способы сварки: РДС, ЭШС. Необходимы подогрев и последующая термообработка. КТС — необходима последующая термообработка. |

| Обрабатываемость резанием | В горячекатаном состоянии при НВ 163-168, σв = 610 МПа Kν тв.спл. = 0.20, Kν б.ст. = 0.95. |

| Склонность к отпускной способности | склонна |

| Флокеночувствительность | чувствительна |

Ударная вязкость, KCU, Дж/см2

| Состояние поставки, термообработка | +20 | -25 | -40 | -70 |

| Закалка 850 С, масло. Отпуск 650 С. | 160 | 148 | 107 | 85 |

| Закалка 850 С, масло. Отпуск 580 С. | 91 | 82 | 54 |

Предел выносливости

| σ-1, МПа | τ-1, МПа | n | σB, МПа | σ0,2, МПа | Термообработка, состояние стали |

| 363 | 1Е+6 | 690 | |||

| 470 | 1Е+6 | 940 | |||

| 509 | 960 | 870 | |||

| 333 | 240 | 5Е+6 | 690 | ||

| 372 | Закалка 860 С, масло, отпуск 550 С. |

Характеристики стали 9хс

Главным преимуществом стали 9хс является ее высокая упругость, позволяющая изготавливать из нее практически любое изделие. Кроме того, она отличается высочайшей прочностью и неприхотлива в содержании, что делает ножи из стали 9хс незаменимыми в условиях похода или охоты.

Немаловажна и ее износостойкость. Изделия из 9хс практически не подвержены коррозии, независимо от окружающих условий. Несмотря на упругость 9хс обладает более чем достойными показателями твёрдости по Роквелллу, HRC = 63, далеко не каждая сталь может похвастаться такими цифрами.

Cталь 9хс плюсы и минусы:

Как и любая другая сталь 9ХС имеет положительные и отрицательные стороны, рассмотрим их подробнее.

Плюсы:

- Антикоррозийная сталь, любители длительного нахождения в дикой природе не смогут не оценить, такое простое, но безусловно полезное качество.

- Твёрдость в 63 единицы говорит сама за себя, нож без проблем справится с любыми работами в походном лагере и резом по древесине и кости.

- Лёгкий и хорошо контролируемый рез по любому материалу. Устойчивость к износу, упругость и сопротивление изгибам.

- Клинки из 9ХС изготавливаются только методом ручной ковки. Так что если вы покупаете нож из данной стали можете быть уверены что он КОВАННЫЙ.

Разумеется, минусы мы тоже не обойдём стороной они, они есть у всех сталей.

Минусы:

- Своеобразный внешний вид. Особенности ковки данной стали делают внешний вид ножа не самым «товарным».

- Особенности производства влияют не только на внешний вид, но и на цену. Сталь не является примиальной, но и дешёвой её назвать тоже не выйдет.

- Капризная в обработке сталь – не рекомендуется покупать у кустарей, возможны нарушения технологического процесса.

Итоги:

- Надежный и неприхотливый инструмент, не подверженный коррозии и обладающей огромным запасом прочности.

- Режущая часть ножа подводится спусками, выведенными к нулю, а ближайшей аналогией такой заточки является опасная бритва.

- Все ножи из 9хс изготавливаются вручную.

Сварка легированных сталей: особенности

Легированные сплавы обладают хорошей пластичностью, поэтому из них можно изготовить сложные конструкции методом сварки. По причине различного содержания добавок каждый тип легированных изделий имеет свои особенности.

Сварка низколегированных сталей

Особенность сварных соединений низколегированных сталей заключается в высокой сопротивляемости холодным трещинам и хрупкому разрушению. Но, такие свойства соединительного шва можно достичь только при правильном сваривании.

Если процесс предварительного нагрева будет нарушен либо сварной шов подвергнется слишком быстрому остыванию металл может получить в местах соединения микроскопические повреждения, которые значительно уменьшат прочность всей конструкции.

Низколегированные стали марки 10Г2СД, а также 14ХГС и 15ХСНД свариваются с использованием аппарата постоянного тока с обратной полярностью. Электроды для сваривания должны иметь фтористо-кальциевое покрытие. Величина сварочного тока должна точно соответствовать типу электрода, толщине металла и типу сплава. Несоблюдение этого требования также отразится на качестве сварного шва и, как следствие, на прочности изготавливаемой конструкции.

Сварка низколегированной стали должна осуществляться без перерыва, чтобы весь шов был выполнен без при температуре металла не менее 200 градусов. Средняя скорость сварки составляет 20 м/ч, при напряжении 40 В и силе тока 80 А.

Видео:

Сварка среднелегированных сталей

При изготовлении конструкций из среднелегированных сталей необходимо использовать сварочные материалы, в которых содержание легирующих элементов должно быть меньше, чем в свариваемом материале.

Только при использовании таких материалов можно добиться получения шва с высокой устойчивостью к деформации. Если при изготовлении изделий из среднелегированных сталей толщина листа не превышает 5 мм, то высокого качества соединения можно достичь при использовании аргонодуговой сварки.

Если для соединения деталей используется газовая сварка, то в качестве источника горения следует применять ацетилен в смеси с кислородом.

Сварка высоколегированных сталей

Если для производства металлических деталей применяется высоколегированная сталь, то в этом случае следует применять сварочное оборудование с минимальным тепловым захватом материала. Это необходимо для снижения вероятности коробления металла во время сварки, по причине большого содержания в составе металла различных примесей.

Электрическая сварка высоколегированных сплавов осуществляется с использованием электродов с фтористокальциевым покрытием. В этом случае удаётся добиться высоких показателей механической и химической прочности сварного шва.

Применение газовой сварки при изготовлении конструкций из высоколегированных сталей нежелательно. В исключительных случаях возможно использование газовой сварки для соединения жаропрочного высоколегированного стального листа толщиной не более 2 мм.

Видео:

Другие сплавы из категории Сталь инструментальная штамповая

| Марка сплава | ГОСТ | Хим. состав |

| 27Х2Н2М1Ф | ТУ 5950 — 73 — 73, в последней версии материал отсутствует | Feот 92.9%Cr2-2.5%Ni1.4-1.8%Mo0.8-1%Mn0.5-0.8%C0.25-0.3%V0.2-0.3%Si0.17-0.3%… |

| 2Х6В8М2К8 | Feот 72.6%Co7.5-8.5%W7-8%Cr6.5-7%Mo1.8-2.3%Si0.3-0.6%C0.22-0.3%Mn0.15-0.4%V0.1-0.25%… | |

| 3Х2В8Ф | ГОСТ 5950 — 73, в последней версии материал отсутствует | Feот 86.2%W7.5-8.5%Cr2.2-2.7%C0.3-0.4%V0.2-0.5%Mn0.15-0.4%Si0.15-0.4%… |

| 3Х2Н2МВФ | ОСТ 24,959,01 — 0 | Feот 91.7%Cr2-2.5%Ni1.4-1.8%W0.8-1.2%Mo0.8-1%Mn0.5-0.8%C0.32-0.3%V0.2-0.3%Si0.17-0.3%… |

| 3Х3М3Ф | ГОСТ 5950 — 2000 | Feот 85.5%Cr2.8-3.5%Mo2.5-3%V0.4-6%C0.27-0.3%Mn0.2-0.5%Si0.1-0.4%… |

| 40Х5МФ | ТУ 24-1-12-180 — 0 | Feот 90.4%Cr4.5-5.5%Mo1.2-1.6%Mn0.5-0.8%V0.4-0.6%C0.35-0.4%Si0.17-0.3%… |

| 4Х2В5МФ | ГОСТ 5950 — 2000 | Feот 87.7%W4.5-5.5%Cr2.2-3%Mo0.6-0.9%V0.6-0.9%C0.3-0.4%Mn0.1-0.45%Si0.1-0.4%… |

| 4Х2НМФ | ТУ 24-1-12-180 — 0 | Feот 94%Cr2-2.5%Ni0.8-1.1%Mn0.5-0.8%Mo0.4-0.6%C0.36-0.4%Si0.17-0.3%V0.15-0.2%… |

| 4Х3ВМФ | ГОСТ 5950 — 2000 | Feот 91.3%Cr2.8-3.5%W0.6-1%Si0.6-0.9%V0.6-0.9%Mo0.4-0.6%C0.4-0.48%Mn0.3-0.6%… |

| 4Х4ВМФС | ГОСТ 5950 — 2000 | Feот 89.5%Cr3.2-4%Mo1.2-1.5%W0.8-1.2%Si0.6-1%V0.6-0.9%C0.37-0.4%Mn0.2-0.5%… |

| 4Х5В2ФС | ГОСТ 5950 — 2000 | Feот 88.6%Cr4.5-5.5%W1.6-2.2%Si0.8-1.2%V0.6-0.9%C0.35-0.4%Mn0.15-0.4%… |

| 4Х5МФ1С | ГОСТ 5950 — 2000 | Feот 88.9%Cr4.5-5.5%Mo1.2-1.6%Si0.9-1.2%V0.8-1.1%C0.37-0.4%Mn0.2-0.5%… |

| 4Х5МФС | ГОСТ 5950 — 2000 | Feот 89.5%Cr4.5-5.5%Mo1.2-1.6%Si0.9-1.2%C0.32-0.4%V0.3-0.5%Mn0.2-0.5%… |

| 4ХВ2С | ГОСТ 5950 — 73, в последней версии материал отсутствует | Feот 93.8%W2-2.5%Cr1-1.3%Si0.6-0.9%C0.35-0.4%Mn0.15-0.4%… |

| 4ХМФС | ГОСТ 5950 — 2000 | Feот 93.7%Cr1.5-1.8%Mo0.9-1.2%Mn0.5-0.8%Si0.5-0.8%C0.37-0.4%V0.3-0.5%… |

| 5Х2МНФ | ГОСТ 5950 — 2000 | Feот 92.9%Cr1.5-2%Ni1.2-1.6%Mo0.8-1%C0.46-0.5%Mn0.4-0.7%V0.3-0.5%Si0.1-0.4%… |

| 5Х3В3МФС | ГОСТ 5950 — 2000 | Feот 87.6%W3-3.6%Cr2.5-3.2%V1.5-1.8%Mo0.8-1.1%Si0.5-0.8%C0.45-0.5%Mn0.2-0.5%Nb0.05-0.1%… |

| 5ХВ2С | ГОСТ 5950 — 73, в последней версии материал отсутствует | Feот 93.2%W1.8-2.3%Cr0.9-1.2%Si0.8-1.1%C0.45-0.5%Mn0.15-0.4%… |

| 5ХГМ | ГОСТ 5950 — 73, в последней версии материал отсутствует | Feот 95.3%Mn1.2-1.6%Cr0.6-0.9%C0.5-0.6%Si0.25-0.6%Mo0.15-0.3%… |

| 5ХНМ | ГОСТ 5950 — 2000 | Feот 94.9%Ni1.4-1.8%Cr0.5-0.8%Mn0.5-0.8%C0.5-0.6%Mo0.15-0.3%Si0.1-0.4%… |

| 6ХВ2С | ГОСТ 5950 — 2000 | Feот 93.4%W2.2-2.7%Cr1-1.3%C0.55-0.6%Si0.5-0.8%Mn0.15-0.4%… |

| 6ХВГ | ГОСТ 5950 — 2000 | Feот 95.3%Mn0.9-1.2%C0.55-0.7%Cr0.5-0.8%W0.5-0.8%Si0.1-0.4%… |

| 6ХС | ГОСТ 5950 — 2000 | Feот 95.3%Cr1-1.3%Si0.6-1%C0.6-0.7%Mn0.15-0.4%… |

| 7Х3 | ГОСТ 5950 — 2000 | Feот 93.4%Cr3.2-3.8%C0.65-0.7%Mn0.15-0.4%Si0.1-0.4%… |

| 7ХГ2ВМ | ГОСТ 5950 — 73, в последней версии материал отсутствует | Feот 92.8%Mn1.8-2.3%Cr1.5-1.8%C0.68-0.7%W0.5-0.9%Mo0.5-0.8%Si0.2-0.4%V0.1-0.25%… |

| 7ХГ2ВМФ | ГОСТ 5950 — 2000 | Feот 92.1%Mn1.8-2.3%Cr1.5-1.8%C0.68-0.7%W0.55-0.9%Mo0.5-0.8%Si0.1-0.4%V0.1-0.25%… |

| 8Х3 | ГОСТ 5950 — 2000 | Feот 93.3%Cr3.2-3.8%C0.75-0.8%Mn0.15-0.4%Si0.1-0.4%… |

| 8Х4В3М3Ф2 | ГОСТ 5950 — 73, в последней версии материал отсутствует | Feот 85.1%Cr3.5-4.5%W2.5-3.2%Mo2.5-3%V1.9-2.5%C0.75-0.8%Mn0.15-0.4%Si0.15-0.4%… |

| Х12 | ГОСТ 5950 — 2000 | Feот 82.7%Cr11.5-13%C2-2.2%Mn0.15-0.4%Si0.1-0.4%… |

| Х12ВМ | ГОСТ 5950 — 73, в последней версии материал отсутствует | Feот 81.8%Cr11-12.5%C2-2.2%Mo0.6-0.9%W0.5-0.8%Mn0.15-0.4%V0.15-0.3%Si0.1-0.4%… |

| Х12ВМФ | ГОСТ 5950 — 2000 | Feот 81.7%Cr11-12.5%C2-2.2%Mo0.6-0.9%W0.5-0.8%Mn0.15-0.4%V0.15-0.3%Si0.1-0.4%… |

| Х12М | ГОСТ 5950 — 73, в последней версии материал отсутствует | Feот 84.2%Cr11-12.5%C1.45-1.6%Mo0.4-0.6%Mn0.15-0.4%Si0.15-0.3%V0.15-0.3%… |

| Х12МФ | ГОСТ 5950 — 2000 | Feот 83.4%Cr11-12.5%C1.45-1.6%Mo0.4-0.6%Mn0.15-0.4%V0.15-0.3%Si0.1-0.4%… |

| Х12Ф1 | ГОСТ 5950 — 2000 | Feот 83.6%Cr11-12.5%C1.25-1.4%V0.7-0.9%Mn0.15-0.4%Si0.1-0.4%… |

| Х6ВФ | ГОСТ 5950 — 2000 | Feот 88.5%Cr5.5-6.5%W1.1-1.5%C1.05-1.1%V0.5-0.8%Mn0.15-0.4%Si0.1-0.4%… |

| Х6Ф4М | Feот 86%Cr5.7-6.5%V3.5-4%C1.7-1.85%Mo0.5-0.8%Mn0.15-0.4%Si0.15-0.4%… |

Технология

В том случае если вам в руки попадет образец стали ХВГ, и вы примете решение что-либо из него изготовить, вам очень пригодятся некоторые знания в области металлообработки

Особое внимание стоит уделить температуре. Ведь в зависимости от того, какой температурный режим для обработки вы используете, характеристики и применение стали ХВГ по окончанию процесса могут сильно измениться

Чтобы уберечь вас от подобного, ниже мы опишем основные технологические процессы, связанные с термической обработкой, и рекомендации по их исполнению.

Отжиг. Производится в самом начале, то есть до какой-либо механической обработки изделия. Отжиг призван нивелировать изначальную твердость сплава и облегчить последующую механическую обработку. Для стали ХВГ отжиг происходит при температуре 800 °С с последующим понижением температуры со скоростью 50 °С/час и вплоть до 500 °С. После изделие остужается до комнатной температуры на воздухе.

Ковка. Цель этого процесса состоит в том, чтобы придать заготовке нужную форму

В данном случае очень важно не перегреть или не недогреть сталь. Подобное грозит образованием внутренних и/или внешних дефектов, а также изменением структуры сплава на клеточном уровне в худшую сторону

Поэтому ковать заготовку рекомендуется в температурном промежутке от 1070 до 860 °С.

Закалка. Процедура, состоящая из двух процессов: нагрева до определенной температуры и последующего резкого понижения температуры. Подобная процедура многократно увеличивает твердость стали, но уменьшает ее пластичность, отчего та становится хрупкой. Закалка стали ХВГ осуществляется при нагреве до 850 °С, последующем погружении в масло и остывании в нем до отметки в 200 °С. Далее заготовка остужается на воздухе.

Отпуск. Простой, но достаточно важный процесс, призванный убрать излишнее напряжение в металле, снизить хрупкость и увеличить пластичность. Проводится при температуре в 200 °С на протяжении двух часов. Итоговая твердость стали будет в пределах 63 единиц шкалы Роквелла.

голоса

Рейтинг статьи

Применение ХВГ

Само название «инструментальная» определяет использование этой марки. Но какие свойства обеспечивают ей такое назначение? В первую очередь ее стойкость к короблению при закалке, которой она обязательно подвергается, и коррозионная стойкость.

- Так как сталь ХВГ не деформируется, из нее изготавливают мерительный инструмент высокой точности и любой длины.

- Устойчивость к образованию окалины позволяет подвергать изделия из этой стали термическим операциям в уже шлифованном виде, что также позволяет изготовить инструмент без припусков на окончательную механическую обработку (т. е. шлифование).

- Износостойкость поверхности и вязкая середина определяют, как сталь для изготовления деталей, подвергающихся динамическим нагрузкам, например, кольцам пружинных амортизаторов.

- Коррозионная стойкость ХВГ обеспечена содержанием хрома, актуальна при изготовлении практически любого инструмента и запчасти.

- Высокая прочность используется для изготовления деталей для прокатных станов, холодного волочения. Это пуансоны, валки, резьбовых калибров и т. д.

- Износостойкость и прочность — основные используемые характеристики для всех деталей, в том числе и замочных шайб.

Чем не обладает марка стали ХВГ, так это теплостойкостью, способностью сохранять свои свойства, в частности твердость, при высоких температурах. Это условие необходимо для режущего и быстрорежущего инструмента, где температура кромок может достигать 650 ºC. Разупрочнение ХВГ происходит при температуре 200 ºC, поэтому ее используют только для деталей, работающих в диапазоне низких температур.

Поставляется сталь ХВГ в:

- прутках калиброванных и шлифованных;

- серебрянке;

- листах толстых;

- полосах;

- поковках;

- болванках;

- слябах.

Марочник сталей характеристики, свойства сталей и сплавов

Инструментальная легированная сталь ХВГ используется для изготовления режущего/ измерительного инструмента, для которого при закалке недопустимо повышенное коробление – длинные развертки/ метчики, протяжки, резьбовые калибры, холодновысадочные пуансоны/ матрицы, технологическая оснастка, другой специальный инструмент.

Сталь ХВГ – отечественные аналоги

| Марка металлопроката | Заменитель |

| ХВГ | ХГ |

| ХВСГ | |

| 9ХВГ | |

| 9ХС | |

| ШХ15СГ |

| Марка | Классификация | Зарубежные аналоги |

| ХВГ | Сталь инструментальная легированная | есть |

| Вид полуфабриката | t, 0С | Размер, мм | Условия охлаждения |

| Слиток | 1150–800 | до 400 | Низкотемпературный отжиг |

| Переохлаждение | |||

| Заготовка | 1180–800 | до 300 | В яме |

| Свариваемость |

| для сварных конструкций не применяется |

Чувствительна.

Резка

| Исходные данные | Обрабатываемость резанием Ku | |||

| Состояние | HB, МПа | sB, МПа | твердый сплав | быстрорежущая сталь |

| горячекатаное | 235 | 780 | 0,75 | 0,35 |

Сталь ХВГ – химический состав

Массовая доля элементов не более, %:

| Вольфрам | Кремний | Марганец | Медь | Никель | Сера | Углерод | Фосфор | Хром |

| 1,2–1,6 | 0,1–0,4 | 0,8–1,1 | 0,3 | 0,4 | 0,03 | 0,9–1,05 | 0,03 | 0,9–1,2 |

Материал ХВГ – механические свойства

| Сортамент | ГОСТ | Размеры – толщина, диаметр | Режим термообработки | t | KCU | y | d5 | sт | sв |

| мм | 0С | кДж/м2 | % | % | МПа | МПа | |||

| Лента отожжен. | 2283–79 | 0,1–4 | 880 |

| Сортамент | ГОСТ | HB 10-1 |

| Прокат после отжига | 5950–2000 | 241 |

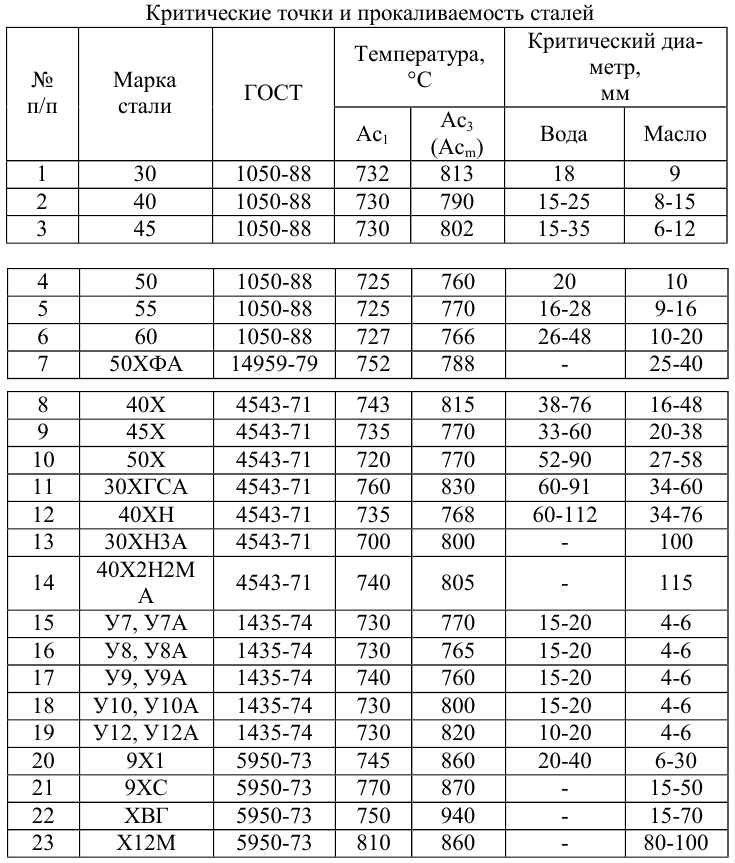

| Критические точки | Ac1 | Ac3 | Ar1 | Ar3 | Mn |

| Температура | 815 | 845 | 625 | 775 | 150 |

| HRC | Шлифуемость |

| 54–56 | удовлетворительная |

| 58–60 | пониженная |

| t | HRCэ | Время |

| 0С | ч | |

| 150–160 | 62 | 1 |

| 200–220 | 58 | 1 |

| HRC | На воздухе | В воде | В селитре | В масле |

| 60 | – | – | 15–40 | 15–70 |

| t | r | R 109 | E 10-5 | l | a 106 | C |

| 0С | кг/м3 | Ом·м | МПа | Вт/(м·град) | 1/Град | Дж/ (кг·град) |

| 20 | 7850 | 380 | ||||

| 100 | 7830 | 11 | ||||

| 200 | 12 | |||||

| 300 | 7760 | 13 | ||||

| 400 | 13,5 | |||||

| 500 | 14 | |||||

| 600 | 7660 | 14,5 |

| Болгария | Венгрия | Германия | Евросоюз | Испания | Италия | Китай |

| BDS | MSZ | DIN, WNr | EN | UNE | UNI | GB |

| Польша | Румыния | США | Франция | Швеция | Юж.Корея | Япония |

| PN | STAS | — | AFNOR | SS | KS | JIS |

| 106WCr6 | ||||||

| 90MCW5 |

Материал ХВГ – область применения

Сталь марки ХВГ используют для изготовления режущего/ измерительного инструмента, для которого при закалке недопустимо повышенное коробление.

Условные обозначения

| HRCэ | HB | KCU | y | d5 | sT | sв |

| МПа | кДж / м2 | % | % | МПа | МПа | |

| Твердость по Роквеллу | Твердость по Бринеллю | Ударная вязкость | Относительное сужение | Относительное удлинение при разрыве | Предел текучести | Предел кратковременной прочности |

| Ku | s0,2 | t-1 | s-1 |

| Коэффициент относительной обрабатываемости | Условный предел текучести с 0,2% допуском при нагружении на значение пластической деформации | Предел выносливости при кручении (симметричный цикл) | Предел выносливости при сжатии-растяжении (симметричный цикл) |

| N | число циклов деформаций/ напряжений, выдержанных объектом под нагрузкой до появления усталостного разрушения/ трещины |

Свариваемость

| Без ограничений | Ограниченная | Трудно свариваемая | |

| Подогрев | нет | до 100–1200С | 200–3000С |

| Термообработка | нет | есть | отжиг |

Физические свойства

| R | Ом·м | Удельное сопротивление |

| r | кг/м3 | Плотность |

| C | Дж/(кг·град) | Удельная теплоемкость |

| l | Вт/(м·град) | Коэффициент теплопроводности |

| a | 1/Град | Коэффициент линейного расширения |

| E | МПа | Модуль упругости |

| t | 0С | Температура |

Купить инструментальную легированную сталь ХВГ в Санкт-Петербурге Вы можете по телефону +. Специалисты оформят заказ, сориентируют по сортаменту, ценам, условиям доставки.

ПродукцияДоставкаКонтакты

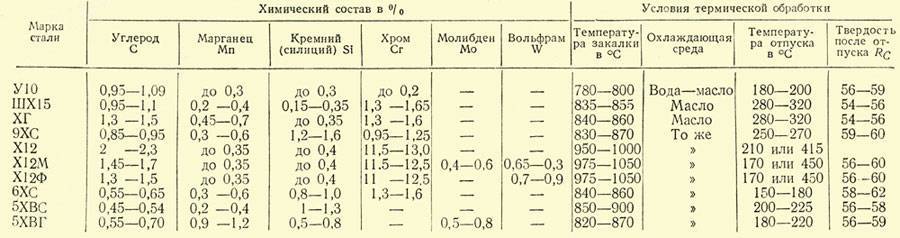

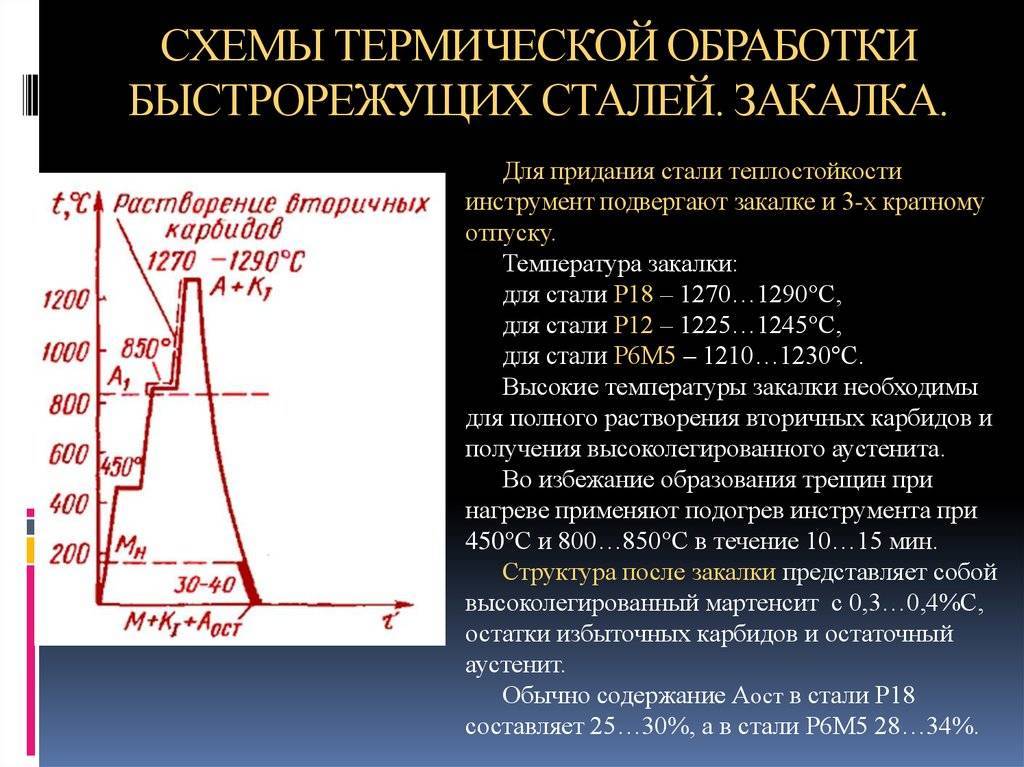

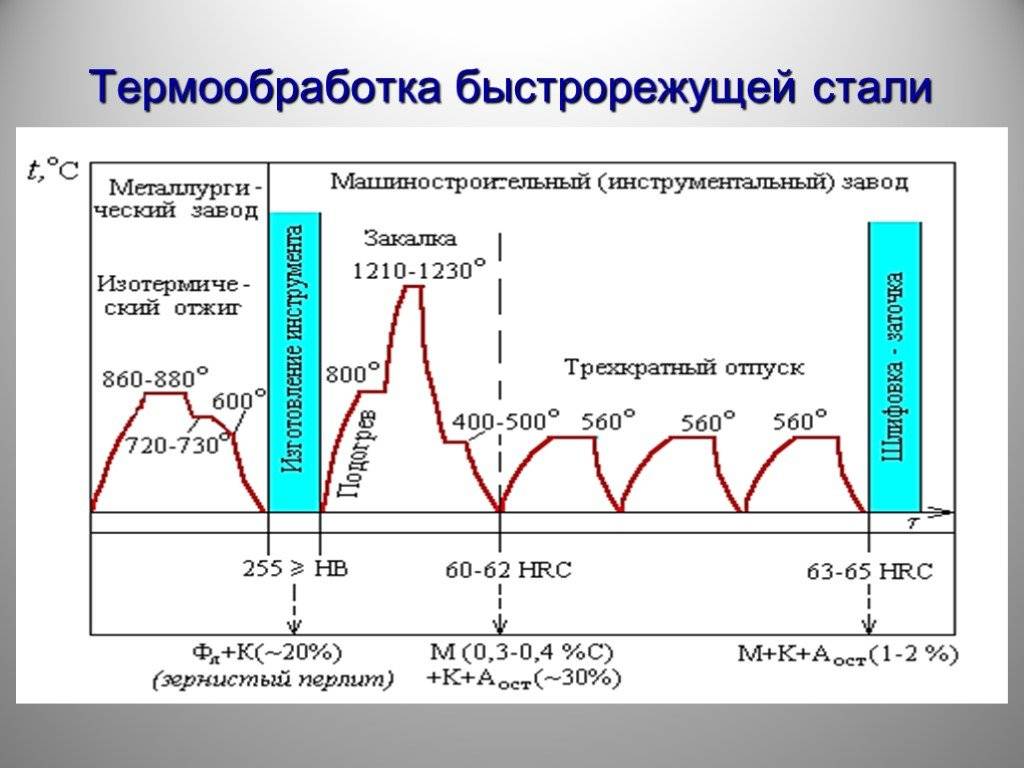

Термическая обработка

Под этим термином понимается процесс температурного воздействия, который позволяет улучшить атрибуты твёрдых сплавов. Термообработку могут проходить металлы различной категории, но для каждого вида требуется определённый подход. Всего существует несколько разновидностей данных манипуляций:

- Закаливание. Особенность этой процедуры заключается в разогреве до критических градусов с быстрым охлаждением детали. Подобные экстремальные перепады наделяют поверхность предмета повышенной прочностью. При закалке ХВГ печь разогревают до 830 °C, а после нагрева следует остывание в масле.

- Отжиг. Этот класс похож на предыдущий, только охлаждение должно быть постепенным, желательно на открытом воздухе. Основная задача метода – уменьшение плотности для простоты дальнейшей механической обработки.

- Криогенная. Тут воздействуют на объект низкими температурами, которые могут быть ниже -150 °C. Благодаря такому подходу можно добиться повышения износостойкости элементов.

https://youtube.com/watch?v=6u_1rP9-NEw

Последний способ применим для производства тормозных дисков, лезвий, дисков сцепления и прочих запчастей. Отсюда можно сделать вывод, что данный материал не замораживают. А термообработка стали ХВГ в стандартной печи представляется более популярным вариантом.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Распространенная благодаря характеристикам и хорошей обрабатываемости ковкой и резанием (после отжига), невысокой стоимости, сталь ХВГ применяется во многих агрегатах, конструкциях и промышленности. По структуре относиться она к заэвтектоидным сталям перлитного класса, по назначению к инструментальным легированным.