Основные критерии выбора

Все станки для плазменной резки можно поделить на несколько основных групп:

- бюджетный вариант;

- оборудование с целью использования в промышленной сфере, созданной по простой технологии;

- оборудование для использования в промышленной сфере, созданной по сложной технологии.

У всех моделей есть свои ресурсы, уровень продуктивности и цена. Однако в специализированных магазинах цель – продать товар подороже, поэтому необходимо разбираться в факторах, по которым можно самостоятельно собрать оборудование для резки металла.

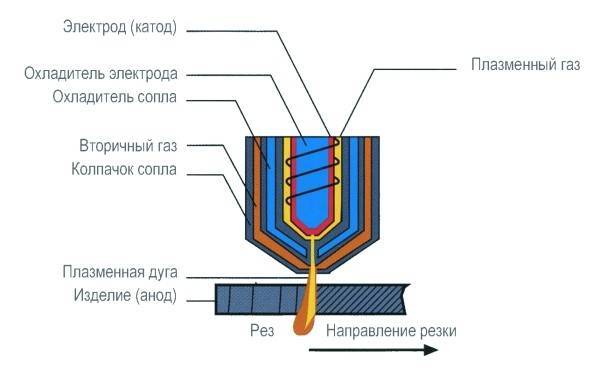

Схема плазменной резки.

Стоит отметить основные критерии выбора станка плазменного резания для изготовления своими руками:

- У станка ЧПУ, созданного своими руками, должен быть портал, на котором устанавливаются направляющие двигатели, зубчатые рейки либо ремни.

При помощи этого элемента можно регулировать жесткость и точность резки. Сама деталь должна быть как можно легче, чтобы обеспечить быстрое ускорение. Это влияет на качество резки угловых участков и небольших дырочек на большой скорости. - Агрегат должен обладать качественной стойкой, благодаря которой совершается управление над всеми системами.

Это также позволяет правильно расположить каждый провод и шланг для качественной и продуктивной работы. Стойка помогает облегчить и улучшить сам процесс, а аккуратность сократит риск повреждения механизмов во время эксплуатации. - Следует аккуратно подходить к выбору краски для устройства.

Используйте только известных и проверенных изготовителей. Лучше всего использовать дорогую порошковую окраску. Её особенность заключается в устойчивости ко всем внешним факторам. Качественные агрегаты грамотный сборщик всегда красит по отдельности по детально, в отличие от дешевого, где конструкция просто поливается краской. В последнем случае станок ненадежный, некачественный и быстро поломается. - У станка также должна быть система, удаляющая дым.

При эксплуатации данного оборудования возникает много дыма, который при попадании в организм, может навредить. Чтобы избежать неприятного фактора, достаточно установить водоналивной стол либо механизм с принудительной вентилированной системой. Эти детали имеют вид ванны с водой, куда крепится опора с ламели, чтобы уложить материал. Необходимо отметить, что лист должен быть чуть ниже уровня воды. Благодаря этому, во время процесса, дым и другие негативные компоненты пропадают под водой. Вода может превратиться в кислоту, поэтому её регулярно надо менять, а сам механизм тщательно промывать. - Для работы с агрегатом необходимо подготовить рабочий стол соответствующего размера, дабы можно было комфортно работать.

Поверх стола кладется металлический лист. Сам стол зачастую либо интегрированный в портал, либо расположен раздельно. - Двигатель в оборудовании для резки металла с ЧПУ должен обладать запасом мощности, чтобы как можно дольше сохранить его работоспособность.

Качество зубчатых реек, шестеренок, приводных ремней и направляющих должно быть безупречным, поскольку это влияет на точность резки, воспроизводимость шума при выполнении работы, а также на ресурс рабочего стола. Бывают серводвигатели либо шаговые. В первом случае деталь окажется эффективнее, нежели шаговая, за счет «запоминания» своего последнего положения в пространстве. Они также выполняют специфические задачи и, в отличие от шаговых, являются более уместными в рассматриваемой конструкции с другим порядком точной резки.

Основные элементы

Конструкция оборудования для плазменной резки на ЧПУ состоит из следующих элементов:

- плазмотрон, укомплектованный системой подачи газа;

- рабочая поверхность;

- система изделий для управления высотой уровня расположения горелки;

- система ЧПУ.

В моделях аппаратов, использующихся для крупных производственным предприятий, в комплект входят несколько плазмотронов. Большое значение имеет источник, формирующий плазму – электрическая дуга высокой температуры, сжатая воздушным потоком. Если обрабатывается деталь из тонкой листовой стали (не больше 6 мм), то станок работает на сравнительно малом токе. Если толщина заготовки от 12 мм и выше, нужно задействовать высокий ток.

В случае отсутствия у источника нужной мощности, то качество резки заготовки будет снижаться: на участке среза будут появляться отложения шлака, окалины и другие виды дефектов. Чтобы избежать таких явлений, нужно подбирать источник, мощность которого будет в 1,5-2 раза выше требуемого уровня.

Принцип работы

В первую очередь, разрабатывается чертеж и создается программа. Далее на станок подается сигнал и он активируется, после того, как будет нажата кнопка «Включение». После включения станка, на плазмотрон начинает поступать ток и, таким образом, образуется рабочая дуга. Ее температура постепенно достигает 20000-30000оС, благодаря этому она способна резать любые металлы.

Образуется давление, посредством которого в камеру поступает воздух. Под действием температуры происходит его нагрев и ионизация, тем самым он начинает функционировать как токопроводник.

В сопле воздух преобразуется в плазму и подается на поверхность заготовки. Когда плазма и поверхность соединяются, дуга рабочего инструмента возбуждается и начинает плавить металл, благодаря чему выполняется плазморезка. Траектория инструмента задается заранее составленной программой.

Основные критерии выбора

Все станки для плазменной резки можно поделить на несколько основных групп:

- бюджетный вариант;

- оборудование с целью использования в промышленной сфере, созданной по простой технологии;

- оборудование для использования в промышленной сфере, созданной по сложной технологии.

У всех моделей есть свои ресурсы, уровень продуктивности и цена. Однако в специализированных магазинах цель – продать товар подороже, поэтому необходимо разбираться в факторах, по которым можно самостоятельно собрать оборудование для резки металла.

Схема плазменной резки.

Стоит отметить основные критерии выбора станка плазменного резания для изготовления своими руками:

- У станка ЧПУ, созданного своими руками, должен быть портал, на котором устанавливаются направляющие двигатели, зубчатые рейки либо ремни. При помощи этого элемента можно регулировать жесткость и точность резки. Сама деталь должна быть как можно легче, чтобы обеспечить быстрое ускорение. Это влияет на качество резки угловых участков и небольших дырочек на большой скорости.

- Агрегат должен обладать качественной стойкой, благодаря которой совершается управление над всеми системами. Это также позволяет правильно расположить каждый провод и шланг для качественной и продуктивной работы. Стойка помогает облегчить и улучшить сам процесс, а аккуратность сократит риск повреждения механизмов во время эксплуатации.

- Следует аккуратно подходить к выбору краски для устройства. Используйте только известных и проверенных изготовителей. Лучше всего использовать дорогую порошковую окраску. Её особенность заключается в устойчивости ко всем внешним факторам. Качественные агрегаты грамотный сборщик всегда красит по отдельности по детально, в отличие от дешевого, где конструкция просто поливается краской. В последнем случае станок ненадежный, некачественный и быстро поломается.

- У станка также должна быть система, удаляющая дым. При эксплуатации данного оборудования возникает много дыма, который при попадании в организм, может навредить. Чтобы избежать неприятного фактора, достаточно установить водоналивной стол либо механизм с принудительной вентилированной системой. Эти детали имеют вид ванны с водой, куда крепится опора с ламели, чтобы уложить материал. Необходимо отметить, что лист должен быть чуть ниже уровня воды. Благодаря этому, во время процесса, дым и другие негативные компоненты пропадают под водой. Вода может превратиться в кислоту, поэтому её регулярно надо менять, а сам механизм тщательно промывать.

- Для работы с агрегатом необходимо подготовить рабочий стол соответствующего размера, дабы можно было комфортно работать. Поверх стола кладется металлический лист. Сам стол зачастую либо интегрированный в портал, либо расположен раздельно.

- Двигатель в оборудовании для резки металла с ЧПУ должен обладать запасом мощности, чтобы как можно дольше сохранить его работоспособность. Качество зубчатых реек, шестеренок, приводных ремней и направляющих должно быть безупречным, поскольку это влияет на точность резки, воспроизводимость шума при выполнении работы, а также на ресурс рабочего стола. Бывают серводвигатели либо шаговые. В первом случае деталь окажется эффективнее, нежели шаговая, за счет «запоминания» своего последнего положения в пространстве. Они также выполняют специфические задачи и, в отличие от шаговых, являются более уместными в рассматриваемой конструкции с другим порядком точной резки.

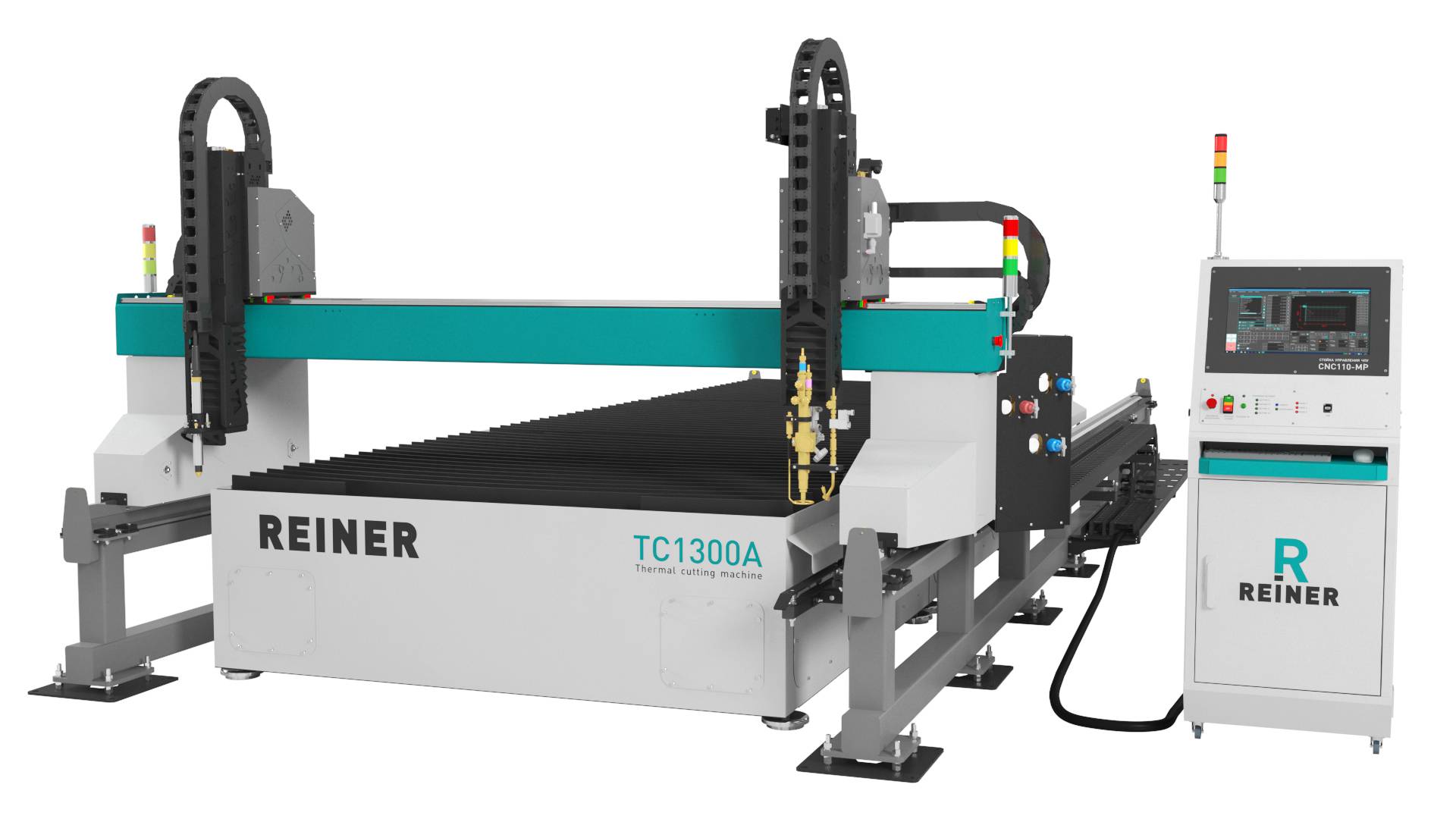

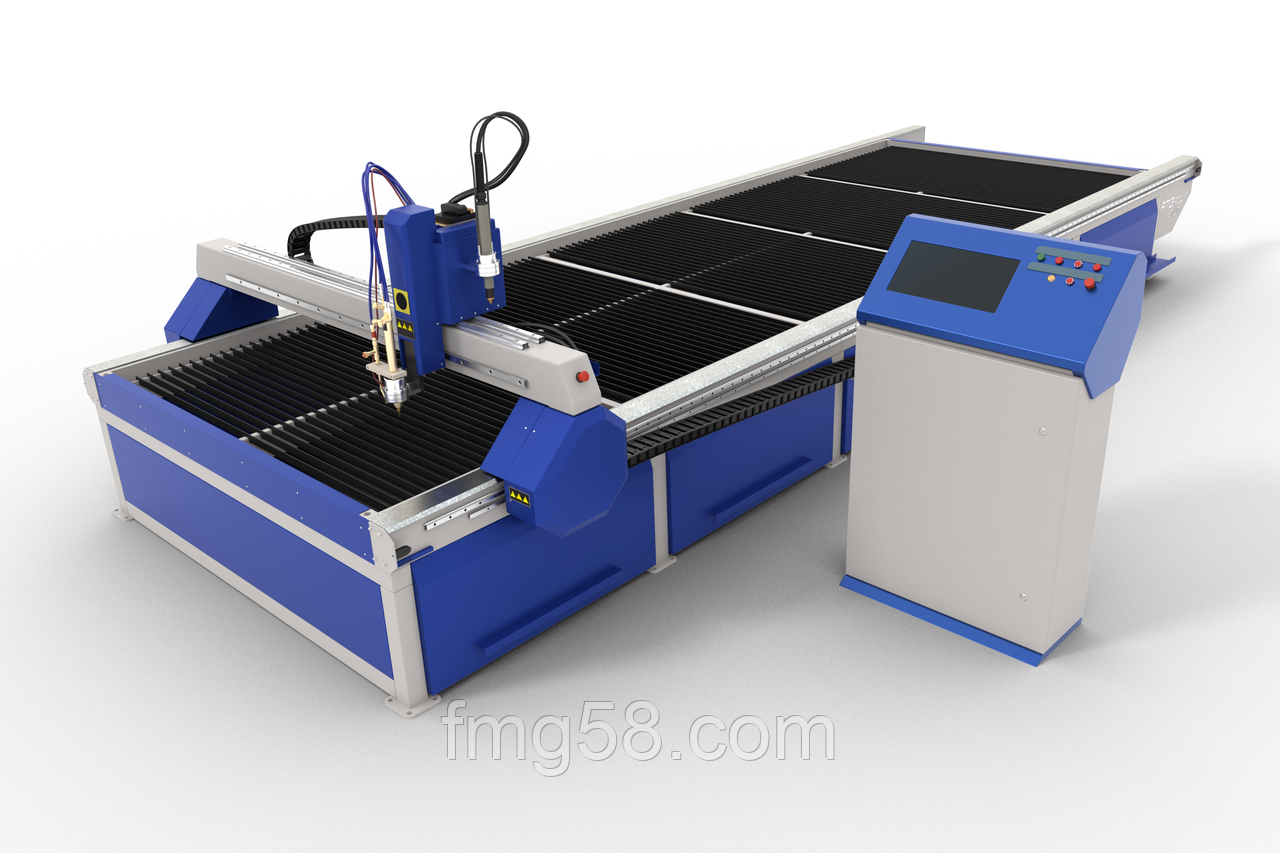

Виды станков для плазменной резки с ЧПУ

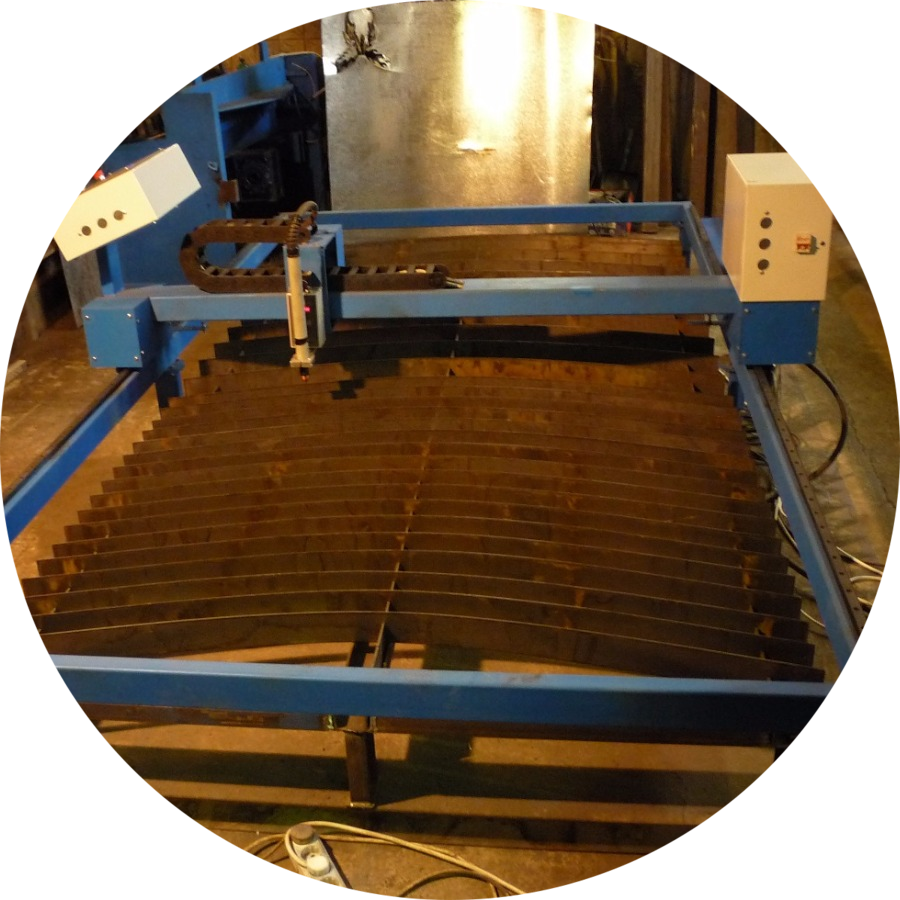

Описываемое оборудование отличается по конструктивным особенностям, способам управления, типу обрабатываемых деталей и их количества одновременно. По конструкции станки могут быть передвижными и стационарными. Например, станок плазменной резки StaRP LITE 3000 является стационарным. Его ножки укомплектованы специальными колпачками, сберегающими поверхность пола. Передвижные модели можно переместить в любое место в пределах помещения заводского цеха или мастерской.

Описываемое оборудование отличается по конструктивным особенностям, способам управления, типу обрабатываемых деталей и их количества одновременно. По конструкции станки могут быть передвижными и стационарными. Например, станок плазменной резки StaRP LITE 3000 является стационарным. Его ножки укомплектованы специальными колпачками, сберегающими поверхность пола. Передвижные модели можно переместить в любое место в пределах помещения заводского цеха или мастерской.

Способ управления оборудования может быть фотоэлектронным или программным электромагнитным. Наивысшее качество обеспечивают устройства автоматические портальные. Однако в этом случае существует ограничение портала. Консольные станки могут качественно обеспечить резку сложного уровня в том числе и фигурную. Также существуют универсальные станки, способные обрабатывать детали вне зависимости от вида материала.

Топ-10 недорогих плазморезов

Дорогостоящие плазменные резаки промышленного типа могут стоить сотни тысяч рублей. Однако на рынке в широком ассортименте представлены устройства из средней и низкой ценовой категории.

TSS Pro Cut-40

Инверторный плазменный резак работает от сети 220 В и выдает максимальный ток 40 А. Периодичность включения у модели составляет 60%, а наибольшая толщина пропила равна стандартным 12 мм. Работает с любыми металлами и сплавами, но требует подключения отдельного компрессора.

Стоимость плазмореза начинается от 18000 рублей

Fubag Plasma 30 LV

Бытовой аппарат со скромным потреблением 3,6 кВт функционирует от обычной сети и выдает максимум 30 А при работе. Периодичность включения невысокая — 32%, в отдыхе плазморез нуждается часто. Расходует 115 л газа в минуту, обладает толщиной резки до 10 мм.

Небольшие возможности плазмореза Fubag модели 30 LV окупаются доступной ценой — всего 4500 рублей

Русэлком Cut 40

Один из самых хороших плазморезов для дома предлагает силу режущего тока до 35 А и справляется с заготовками толщиной 12 мм. Встроенного компрессора у агрегата нет, поэтому для него потребуется приобрести внешний источник. Охлаждение у модели воздушное, но КПД составляет не менее 60%, что и обуславливает высокую популярность агрегата.

Купить резак Русэлком можно за 18700 рублей

Bars Profi Cut 47 D

Бытовой плазменный резак способен выдавать от 20 до 40 А тока при сварке. Поддерживает подключение к сети 220 В, справляется с металлами до 12 мм. Не коробит и не деформирует листы в процессе работы, выполняет распил точно и быстро.

Bars Profi без встроенного компрессора стоит около 17000 рублей

FoxWeld Plasma 43

Плазморез с высоким КПД 85% отличается долговечностью и устойчивостью к износу — расходники и энергоносители устройства долго не выходят из строя. Прибор оснащен автоматической продувкой и возможностью электронной регулировки. Обладает компактными размерами и относительно небольшим весом 8,5 кг.

Цена FoxWeld Plasma 43 средняя, примерно 20000 рублей

Ресанта ИПР-40К

Плазморез латвийского производства оснащен ручной системой поджига, поддерживает ток до 40 А, при максимальной нагрузке демонстрирует продолжительность действия 35%. Справляется со сталью 12 мм и с алюминием 6 м, работает от бытовой электросети.

Купить Ресанта ИПР-40К можно от 21000 рублей

Kedr Cut-40

Недорогой профессиональный резак потребляет целых 6,6 кВт при работе, поэтому чаще всего используется в промышленных условиях. Обладает максимальным током 40 А и показателем периодичности включения 60%, распиливает металл до 12 мм.

Приобрести плазморез Kedr можно за 22000 рублей

FoxWeld Saggio Plasma 40

Еще один плазменный резак от FoxWeld поддерживает стандартную толщину сечения 12 мм и демонстрирует периодичность включения 35%. Способен выдавать ток от 15 до 40 А, отличается высоким классом защиты и изоляции. Требует приобретения внешнего компрессора, причем подача воздуха не должна быть ниже 110 л.

Saggio Plasma 40 от FoxWeld стоит около 15000

Ресанта IPR-25

Недорогой аппарат плазменного действия подходит для домашнего применения. Максимальная сила тока устройства составляет всего 25 А, при этом периодичность включения довольно высокая — 60%. Поддерживает систему бесконтактного поджига, работает от сети 220 В и не создает перегрузок для электросистемы.

Купить модель плазмореза IPR-25 от Ресанта можно всего за 7000 рублей

FoxWeld Plasma 33

Недорогой воздушно-плазменный аппарат от FoxWeld применяется для резки стали, алюминиевых сплавов и других металлов. Обладает КПД на уровне 85%, поддерживает ток 15-30 А, выполняет пропил до 8 мм. Система поджига в устройстве контактная, для работы с плазморезом рекомендуется покупать компрессор с производительностью не менее 170 л за минуту. В комплекте с аппаратом идут шланг, заземляющий кабель и узел редуктор-осушитель для подготовки воздуха.

В среднем цена FoxWeld Plasma 33 начинается от 13000 рублей

Особенности работы с оборудованием

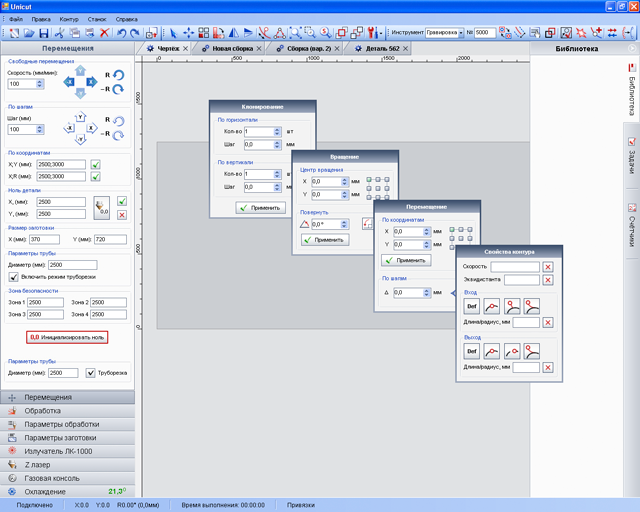

Можно следующим образом описать типичную стратегию, по которой применяются фрезерные ЧПУ станки, когда создаются изделия:

- Этап, посвященный созданию эскиза или чертежа.

- Предыдущая работа становится основой для разработки моделей в трёхмерном варианте.

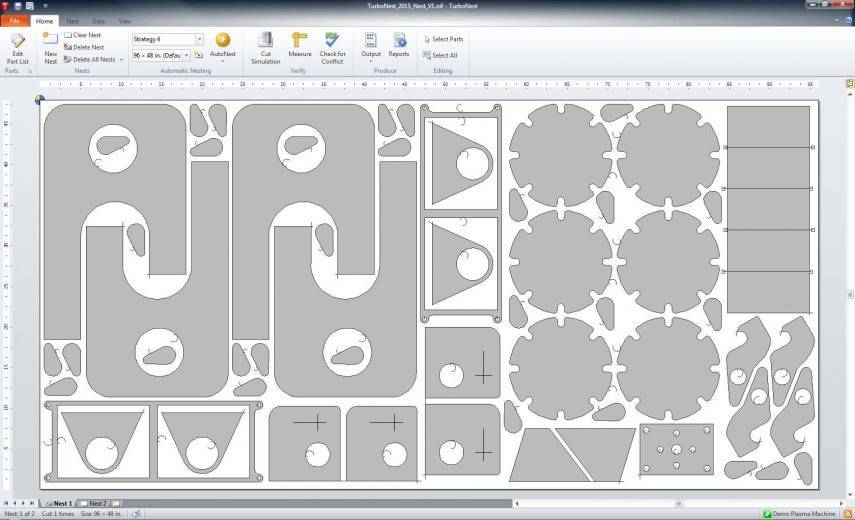

- Задание маршрута при использовании программного обеспечения. Трехмерная модель теперь становится основой, по которой создается этот самый маршрут.

- Затем переходят к экспорту управляющей программы, с использованием специального формата. Главное, чтобы формат был понятен самой модели лазерного станка.

- Загрузка программы управления внутрь памяти устройства. После чего запускается программа обработки.

Первый этап

На первом этапе не обойтись без тщательного изучения документации конструкторского содержания. Предполагается применение чертежей по мелким компонентам и сборочным единицам, большого количества материалов при разработке подробных чертежей. На чертежах специалисты укажут виды, разрезы, сечения, проставят необходимые размеры. Использование плазменной резки упрощает получение требуемого результата.

Несколько лет назад производственные условия предполагали создание технологических карт для построения будущих изделий. Они предназначались для того, чтобы эффективно организовать работу специалистов с ручными фрезерными станками. Но, когда появилось автоматическое оборудование, создавать такие карты больше не нужно.

Подробные чертежи в большинстве случаев с самого начала поддерживают электронный формат, создаются с его активным применением. Двухмерные эскизы, помимо всего прочего, легко сделать, осуществив оцифровку бумажного чертежа. Созданная в программе, такая картинка ускорит процесс обработки.

Второй этап

Во время второго этапа создаются детали в трехмерной плоскости. Эта задача так же осуществляется с использованием CAD-среды. Благодаря чему можно доступна визуализация каркаса у деталей, узлов для сборки, целого изделия. Дополнительная возможность – проведение расчётов на основе жёсткости с прочностью.

Трехмерная модель, ставшая базисом – это математическая копия изделия, каким оно должно быть в готовом виде. Для воплощения проекта в жизни остается лишь выпустить деталь, обладающую требуемыми характеристиками. Использование плазменной резки позволяет быстрее добиваться результатов.

Третий этап

Именно для получения необходимого результата применяется третий этап. Он предполагает разработку маршрута для будущей обработки с применением плазменного оборудования. Такая работа относится к технологической части процесса. Она влияет на несколько параметров в итоге:

- Качество, с которым выпускаются изделия.

- Уровень себестоимости.

- Скорость обработки.

Если говорить о фрезерных станках с ЧПУ, на которых осуществляется резка, то в данном случае трехмерный эскиз преобразовывается. Значит, выполняются следующие действия:

- Область обработки ограничивается.

- Определение переходов, чистовых и черновых.

- Подбор фрезы с определёнными габаритами.

- Программирование режимов, в которых проводится резка.

Есть специальное программное обеспечение – посткомпрессоры. Они позволяют провести экспорт описанных выше данных в удобном формате, который без проблем принимается в контроллере для станка ЧПУ, представляющего ту или иную конкретную модель.

Четвертый этап

Четвёртый этап завершается оформлением рабочего файла управления, позволяющего создать требуемую деталь. После этого все делают сами плазморезы.

Пятый этап

Завершается работа на пятом этапе. Он предполагает, что файл программы загружается в память станка ЧПУ. Выполняется сама обработка. Первый образец выпущенной детали надо обязательно проверить. Если выявлены ошибки, то проводятся корректировки и в электронной документации.

Конструкция

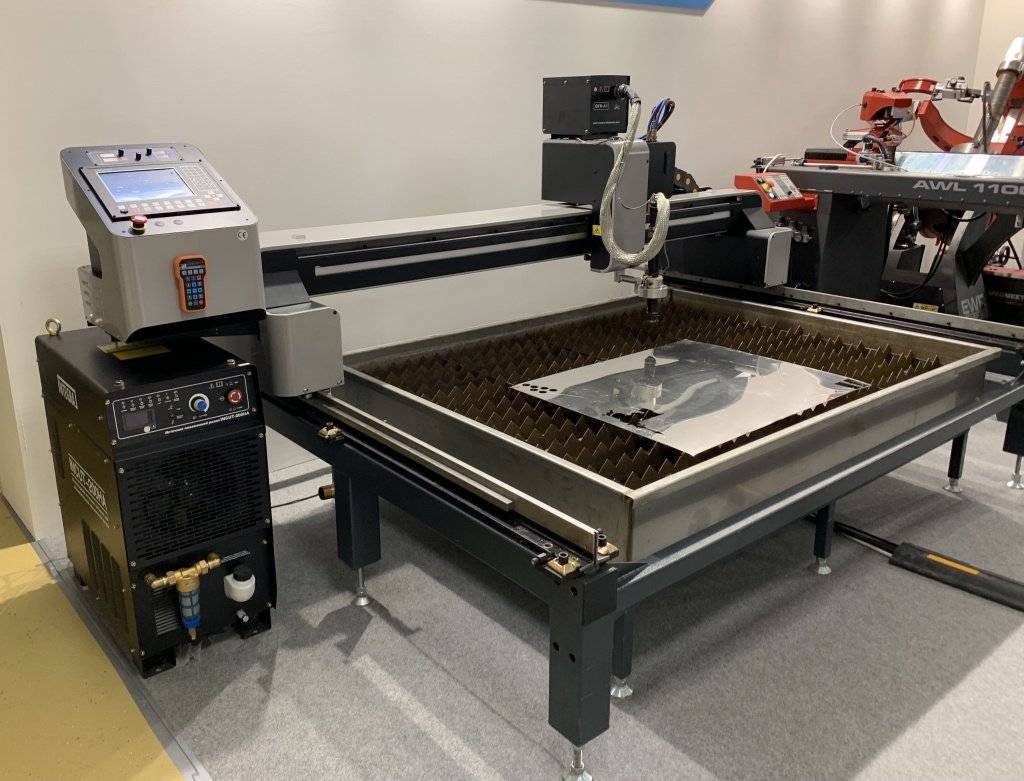

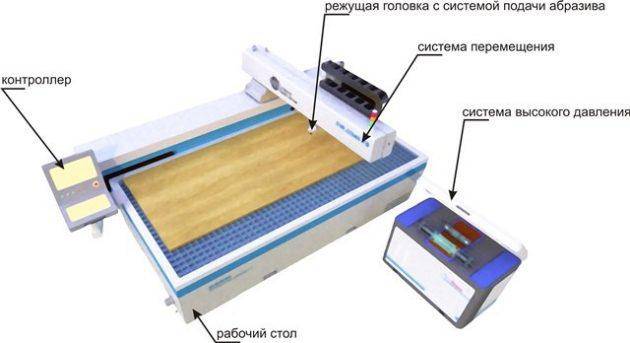

Рис. 1 – Основные элементы станка для плазменной резки с ЧПУ

1. Рабочий стол, или рама

Он изготовлен из секционных отделений, размеры которых могут отличаться друг от друга. В современной металлообработке чаще всего применяются столы с размерами отделений 50х50 см. Процесс обработки заготовки возможен на одной и более частях. Конструкция стола разработана так, чтобы избавление от отходов во время работы не затрудняло процесс работы. В нижней его части расположена система удаления дыма и частиц материала. Если длина стола превышает 2,5 м, то применяется 2-х сторонняя система удаления дыма.

В дополнение, станок оснащён устройством, способным обнаружить металлическую пыль во время работы станок – пылезащитная пневматика.

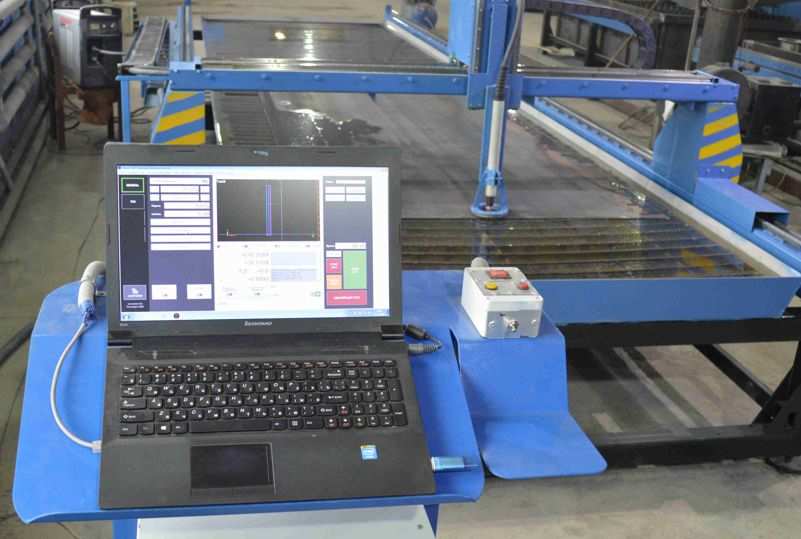

2. Система ЧПУ

Система характеризуется удобством интерфейса, диагональю монитора (15-19 дюймов), ПО.

Благодаря программе, детали на столе располагаются оптимально, так же легко рассчитываются определенные параметры, к примеру такие как, расчет времени на обработку детали, количество деталей и др. Программа оснащена повышенной точностью перевода на русский.

Выбор плазмотрона обусловлен рядом некоторых факторов, перечисленных ниже:

1. Вид плазмообразующего газа. Применение воздуха является экончически выгодным, но для более качественного реза заготовок из стали, алюминия и меди применяют кислород. Так же, возможно, применение аргона или смесь водорода и азота.

2. Вид охлаждающего газа. Чаще всего используется применение газа, но так же, возможно, использование углекислого газа, но это встречается гораздо реже.

3. Точность. При резке металла достигается достаточно высокая точность, что не требуется последующая механообработки детали. Это значительно сокращает процесс ее изготовления.

4. Скорость резки.

5. Род тока. Работа промышленного оборудования на постоянном токе преобладает, чем на переменном токе.

4. Система ТНС

Это система контроля высоты горелки для поднятия и опускания плазмотрона при раскрое. Работоспособность этой составляющей зависит от напряжения дуги. Контроль осуществляется датчиками.

Рейтинг лучших инверторных плазморезов

Aurora PRO Airhold 42

Плазменный резак работает от обычной домашней сети и потребляет 220 В, а показатель силы тока составляет 40 А. На максимальных настройках демонстрирует продолжительность работы 60%.

Подходит для раскройки углеродистой и легированной стали, чугуна и меди. Сопло у плазмореза долго не изнашивается, хотя может потемнеть в процессе работы. При необходимости для устройства легко найти комплектующие на замену.

Внимание! Плазморез хорошо функционирует даже при температуре — 20 °С и является оптимальным для уличных работ. Средняя цена резака Aurora PRO составляет 22000 рублей

Brima Cut-40

Полупрофессиональный плазморез 40 А питается от обычной бытовой сети и потребляет 5 кВт энергии. Работает в паре с компрессором, требует не меньше 170 л воздуха в течение минуты. Показатель продолжительности действия составляет 60%, агрегат осуществляет чистый пропил до 12 мм. Отличается компактными размерами и хорошо подходит для дома и гаража, на корпусе имеются отверстия для отвода воздуха и встроенный вентилятор. Комплектуется 3 соплами и 3 электродами.

Средняя стоимость плазмореза Brima составляет 18000 рублей

Средняя стоимость плазмореза Brima составляет 18000 рублей

Устройство плазмореза

Любая машина плазменной резки с ЧПУ имеет несколько обязательных устройств, которые входят в ее состав.

В первую очередь, установка для резки металла имеет источник питания с определенными параметрами работы, чтобы обеспечивать нормальное функционирование всего оборудования.

Кроме этого, в состав аппарата входит специальный плазменный резак или плазмотрон, который имеет специфическую конструкцию.

Также в состав установки входит воздушный компрессор, обеспечивающий подачу воздушного потока с заданным рабочим давлением.

Видео:

Станок, предназначенный для плазменной резки с ЧПУ, также в своем составе имеет и специальный пакет, состоящий из шлангов и кабелей.

В большинстве случаев, в качестве основного источника питания выступает обыкновенный трансформатор, а также инвертор. Они отвечают за подачу на аппарат для плазменной резки тока с заданными параметрами силы.

Основным достоинством устройств, работающих от трансформаторов, является возможность нарезки труб с большой толщиной металла.

В свою очередь, плазменные инверторы потребляют значительно меньше электрической энергии, а поэтому их целесообразно использовать на небольших производствах.

Плазменная резка ЧПУ своими руками дает возможность выполнить необходимые работы точно и эффективно.

Одним из главных элементов любого станка для плазменной резки с ЧПУ является резак или плазмотрон. Именно им производится нарезание любых заготовок заданных размеров и формы.

Кроме этого, на резаке обязательно предусмотрен канал для подачи сжатого воздуха под заданным давлением.

Непосредственно режущая струя формируется в сопле резака. От ее размеров и характеристик и зависят главным образом все возможности данного оборудования.

Аппарат для плазменной резки с ЧПУ обязательно оснащается компрессором, который обеспечивает необходимую подачу воздуха под определенным давлением.

Соединение компрессора непосредственно с источником питания и самим плазмотроном обеспечивает так называемый кабель-шланговый пакет.

Стоит отметить, что и цена на такое универсальное оборудование с ЧПУ, реализуемое во всех специализированных магазинах, выставлена достаточно высокая, а поэтому многие умельцы делают его своими руками.

Конструктивные особенности труборезов

Производители изготавливают ручные механические и электрические резаки для точного раскроя продукции из полипропилена.

Аккумуляторный резак для полипропиленовых труб

При выборе инструмента учитываются:

- Объем предстоящих работ.

- Качество лезвия. Оно должно быть создано из легированной стали.

- Минимальный и максимальный диаметр разрезаемых труб.

Режущее оборудование обычно создается с металлическим корпусом. Предпочтение у моделей из алюминия. Устройства с корпусом из стали отличаются большим весом.

Поэтому они менее удобны в работе. Тем более при резке труб ПП не нужно прикладывать больших усилий. Алюминиевые корпуса прекрасно выдерживают создаваемые нагрузки.

Выпускаются модели, у которых можно менять режущие части. При больших объемах работ применяется именно такой инструмент. При отсутствии возможности смены лезвия придется покупать новое приспособление. Этот нюанс не учитывается при разовых работах.

Гильотинные

Этот тип инструмента отличается простой конструкцией и способностью точно отрезать прямолинейные трубные детали. Выпускаются ручные и с электрическим приводом гильотинные модели. В конструкции оборудования присутствует лезвие, которое строго перпендикулярно опускается на трубу.

Большинство ручных приспособлений способны разрезать продукцию с диаметром до 70 мм. Выпускается также инструмент, позволяющий работать с деталями сечением 100-150 мм.

Такого диапазона вполне достаточно, чтобы выполнить монтаж водопровода и отопления в квартире или коттедже. Промышленные модели позволяют резать трубы большего диаметра.

Гильотинный труборез состоит из следующих основных частей:

- острое лезвие обычно с тефлоновым покрытием;

- зажим для трубного элемента, открывающийся снизу;

- ручка со штоком, позволяющим создавать плавно увеличивающееся давление.

Гильотинный инструмент не предназначен для выполнения работы в ускоренном режиме. Причиной этому служит шток, который после каждого реза приходится выкручивать в обратном направлении.

Храповые

Такие приспособления конструктивно похожи на ножницы. Устройства имеют две ручки и одно лезвие. В конструкции присутствует также полукруглый упор для размещения разрезаемой трубы.

Ножницы полипропиленовых труб

Храповый механизм — это трещотка. Он плавно двигает нож при минимальных прикладываемых усилиях. С помощью такого инструмента обычно разрезают трубы диаметром от 15 до 30 мм. Если лезвие тупое, изделие из полипропилена сминается.

При резком нажатии на храповый механизм может произойти деформация стенок трубных деталей. Поэтому работать с инструментом нужно максимально аккуратно. Также труборез держать строго перпендикулярно относительно оси.

Даже небольшое отклонение в сторону приведет к получению косого среза. В этом случае торец приходится подтачивать. Если же он еще и замят, тогда дополнительно используется калибратор для его расправления.

Храповые труборезы изготавливаются также в пистолетном исполнении. Такие модели, позволяют получать более ровный срез при еще меньших усилиях.

В их конструкции присутствует пружина, возвращающая нож в исходное положение. Пистолетные храповые труборезы подходят для нарезки трубных деталей с твердыми стенками большой толщины.

Роликовые

Устройства выполняются в форме крюка, внутри которого располагается один или несколько подвижных колесиков. Разрезаемая труба размещается именно на роликах.

Роликовый труборез для полипропиленовых труб

В конструкции также присутствует острое колесико. С его помощью выполняется раскрой деталей. Режущий ролик размещен на телескопическом удлинителе. Он выдвигается из рукоятки.

Разрез детали трубопровода осуществляется путем поворота роликового приспособления вокруг зажатой заготовки. Количество оборотов зависит от толщины стенок. При этом резец каждый раз подтягивается с помощью поворота винтового механизма.

Роликовый инструмент выполнят быструю резку полипропиленовых труб. Самое главное, точно установить резак на отмеченную линию реза.

Во время раскроя нельзя сильно прижимать ролик к полимерной поверхности. Иначе в материале образуются микротрещины. Из-за них уменьшаются прочностные характеристики, что приводит к образованию сколов.

Отрезать часть прямолинейной детали нужно плавно. Это правила необходимо строго соблюдать при работе с толстостенными трубами большого диаметра.

Строение и принципы работы

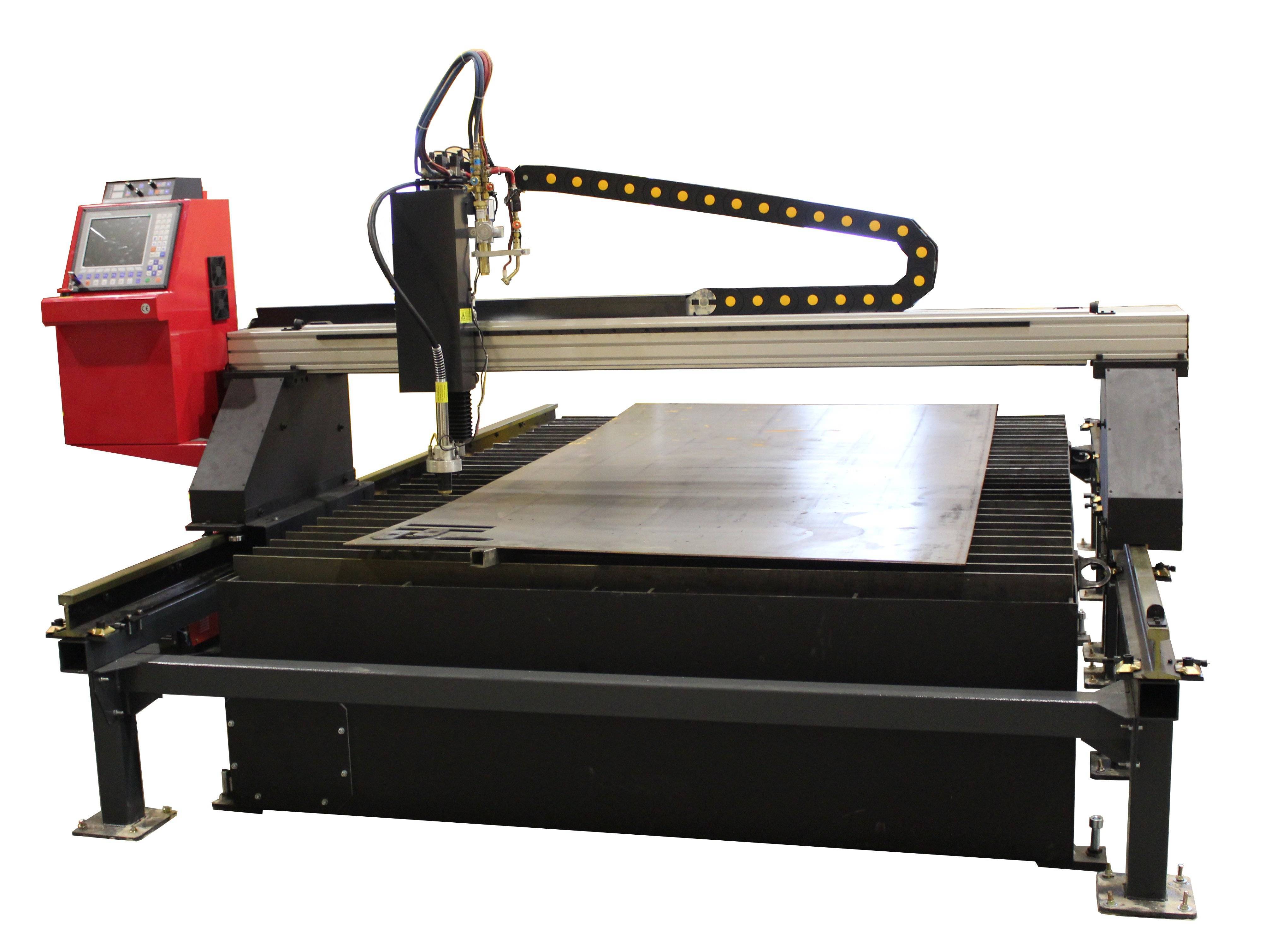

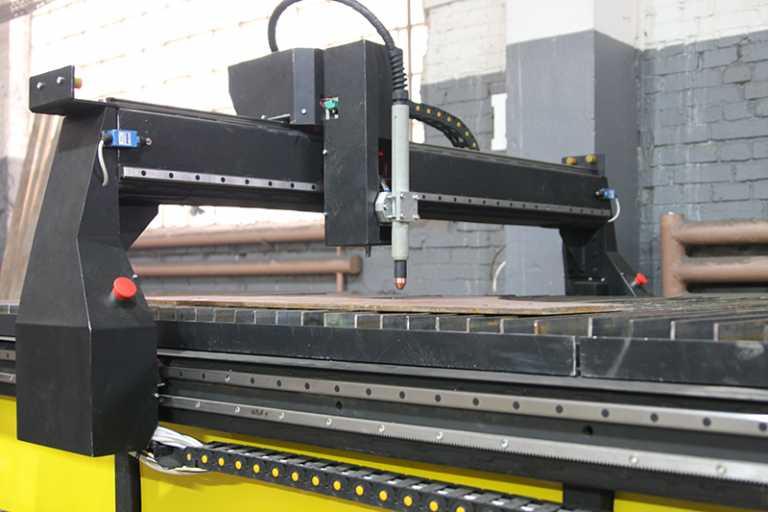

Плазменный станок с ЧПУ представлен различными моделями, которые отличаются по типу устройства, схемой управления и методом подачи материала. Но у них обязательно наличие таких составляющих:

- плазмотрон с системой подачи газового вещества;

- поворотная поверхность рабочего стола для облегчения установки металлолистов;

- механизм передвижения резака и система магнитных креплений;

- датчик контроля для управления высотой горелки над поверхностью заготовки;

- профильная рельса и по обе стороны от нее две зубчатые рейки;

- системы ЧПУ.

Плазморез отличается простым принципом работы. Поступивший на резак поток воздуха с определенным давлением, соприкоснувшись с электродом, приобретает температуру, максимум, до 30 000˚ С. У ионизированного воздуха возрастает электропроводность.

Как итог, металл расплавляется от контакта с направленным потоком раскалившегося воздуха или газовой смеси (это и есть плазма), и отрезанная часть отбрасывается, благодаря давлению. Так проходят процессы плазменной резки металла с ЧПУ. Обработав программу, заданную оператором агрегата, аппарат, используя плазму, режет листы металла самостоятельно, а участие людей в процессе – минимальное.

Это интересно: Станки для малого бизнеса в домашних условиях и гараже — изучаем вопрос

Виды станков

Аппараты стационарного типа подразделяются на модели:

- портальные;

- шарнирные;

- консольные.

Некоторые предприятия собирают станки плазменной резки по своему требованию, но большинство потребителей пользуется готовыми моделями от проверенных производителей. Выбор плазморезов представлен аппаратами отечественного и зарубежного происхождения.

Устройство PlasmaCut российского производства предназначено для применения на мелких и средних предприятиях. Аппарат снабжён компактной обширной поверхностью и мощным механизмом Focut, который осуществляет контроль за высотой резки. Источником ионированного газа выступает высокотехнологичный компонент Hypertherm.

Плазменный станок Plasma Cut

Плазменный аппарат PresCut 1530 относится к машинам портального вида. Особая конструкция устройства обеспечивает высокоточное разрезание металла. В районе портала установлены основные компоненты аппарата: источник плазмы, каналы и система контроля высоты.

Плазменный станок PresCut 1530

Плазменный станок PlasmaBox отличается высокими параметрами мощности, которые обеспечены 4 шаговыми двигателями. Общий пакет электроники для устройства с ЧПУ включает датчики, сетевые кабели и диск с настройками для станка. Устройством можно управлять со стойки управления через интернет или USB-портал.

https://youtube.com/watch?v=togAoBSXvzY

Принцип действия установки

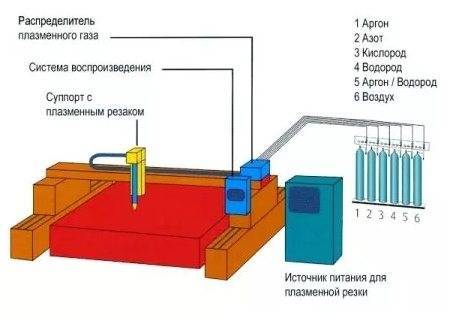

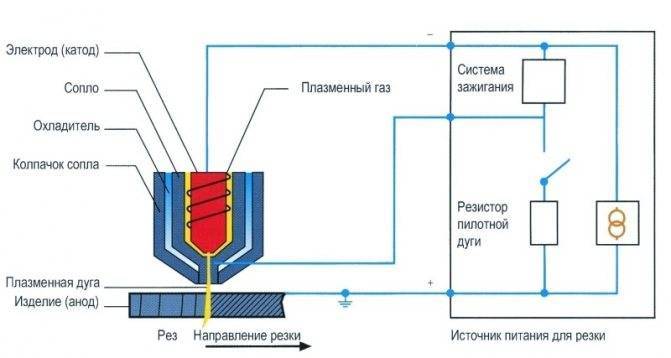

Конструктивно оборудование для плазменной разделительной резки металлов включает следующие компоненты:

- Источник питания – служит для подачи тока и напряжения для возбуждения дежурной и режущей дуги. Он может иметь крутопадающую вольтамперную или постоянную токовую характеристику.

- Плазмотрон – устройство для образования и стабилизации плазменной струи. Имеет сложную конструкцию, основными элементами которой являются сопло, катод, завихритель.

- Система охлаждения – предназначена для охлаждения кабелей и плазмотрона, которые подвержены чрезмерному нагреву. Установки мощностью от 100 А оборудуются водяным охлаждением, менее мощные аппараты – воздушным.

- Система воспроизведения или ЧПУ (числовое программное управление) – комплекс, обеспечивающий автоматическое движение суппорта с плазмотроном по заданному специальной программой контуру.

- Стол для резки (актуально для автоматических машин с ЧПУ) – представляет собой стальной настил для размещения металлопроката, который будет резаться.

Рисунок 1. Примерная схема оснащения участка по автоматической плазменной резке

Принцип работы заключается в образовании плазмы, которую плазмотрон формирует в струю направленного действия. Плазменная дуга прямого действия возникает при протекании тока от катода (неплавящийся электрод) на анод (стальную заготовку). За счет высокой плотности энергии и большой температуры (до 5000-30000 °C) плазма расширяется, что приводит к ее высокоскоростному (до 3 км/сек.) истеканию по направлению к металлопрокату.

Струя плазмы формируется небольшим отверстием в сопле и, благодаря направленному воздействию, мгновенно нагревает металл до температуры плавления, выдувая его из зоны реза.

Рисунок 2. Принцип работы устройств

Последовательность работы с установками следующая:

- Подготовка – укладка металлического листа на рабочий стол, к которому подведен «плюсовой» провод, подключенный к источнику питания. «Минусовой» провод подключен к электроду в плазмотроне. Проверка работоспособности оборудования, целостности шлангпакетов и т.д.

- Поджиг дежурной дуги за счет подачи высокого напряжения и возбуждение режущей дуги при касании пилотной к разрезаемому материалу.

- Прожиг металла и движение плазмотрона по заданному контуру с постоянной скоростью и расстоянием между заготовкой и соплом.

Фото 3. Процесс разделительного резания струей плазмы

Заключение. Некоторые особенности плазменной резки

Плазменная резка относится к одному из самых эффективных способов для обработки металла. Но такой мощностью сложно управлять, с этим справятся только мастера достаточно высокой квалификации. Только их можно допускать к управлению плазморезом.

На некоторых деталях могут появиться незначительные дефекты, в этом нет совершенно ничего страшного. Надо только учитывать особенность каждого из оснований, используемых в производстве. Минимальный размер отверстия при использовании данной технологии так же имеет свои особенности. Например, если диаметр металла – 20 миллиметров, то максимальная величина для самого отверстия – 15 миллиметров. Это надо учитывать, работая с программой для плазмы ЧПУ, создание чертежа только в этом случае будет точным.

В зависимости от толщины листа надо использовать ток с различными характеристиками. Например, листовой прокат на 40 миллиметров и больше разрезается силой тока 260 Ампер. Но 30 Ампер будет достаточно, если толщина всего 2 миллиметра. Сила тока влияет на то, какой получается толщина листа. Надо учитывать и то, какая форма у детали сохраняется на каждом участке. От этого результат тоже зависит.

Современное оборудование отличается высоким уровнем точности. Но небольшие отклонения вполне допустимы, если они не превышают существующих стандартов.

![Станок плазменной резки с чпу [машины, установки, аппараты]](https://labequip.ru/wp-content/uploads/0/6/7/0679b03ad2f4369d5aab2d53999b9223.jpeg)

![Станок плазменной резки с чпу [машины, установки, аппараты]](https://labequip.ru/wp-content/uploads/c/0/e/c0e392c4294d0bb1bc443cd3f0c092e5.jpeg)