Что необходимо для пайки труб из меди

Пайка медных труб, своими руками выполнить которую совсем несложно, не требует дорогостоящего оборудования и каких-то особых материалов. Для того чтобы правильно ее осуществить, вам понадобятся следующие приспособления.

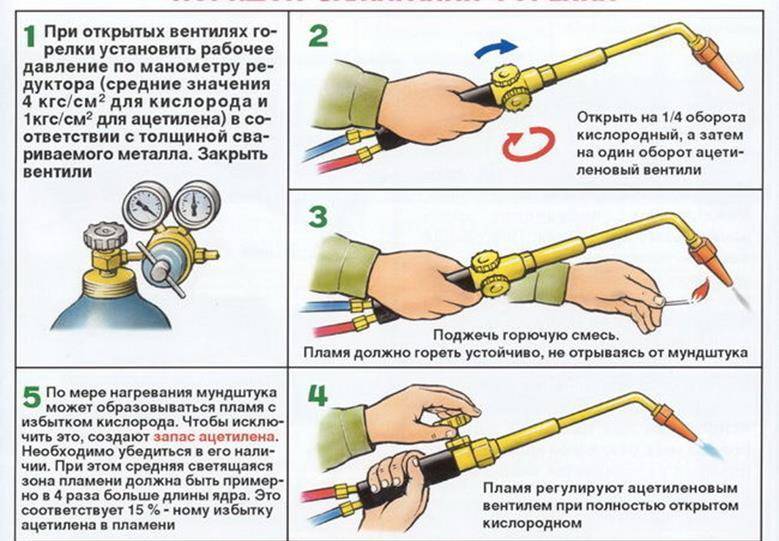

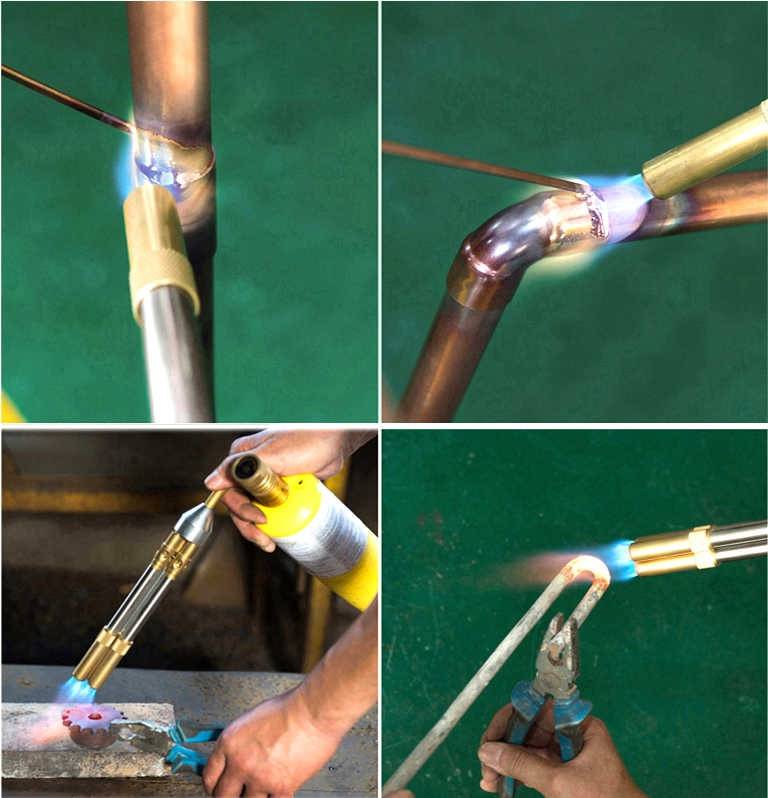

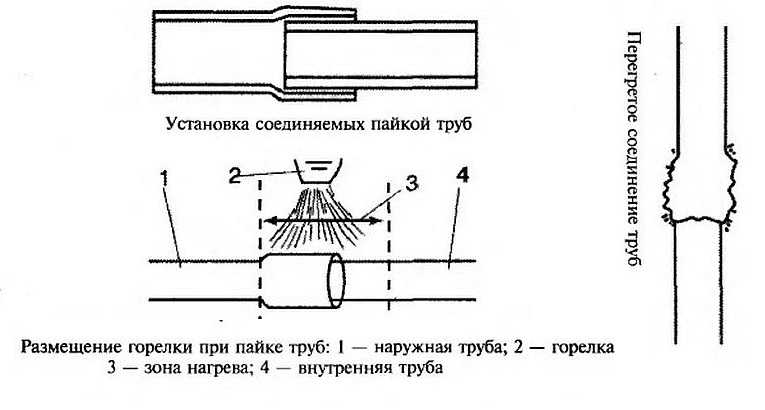

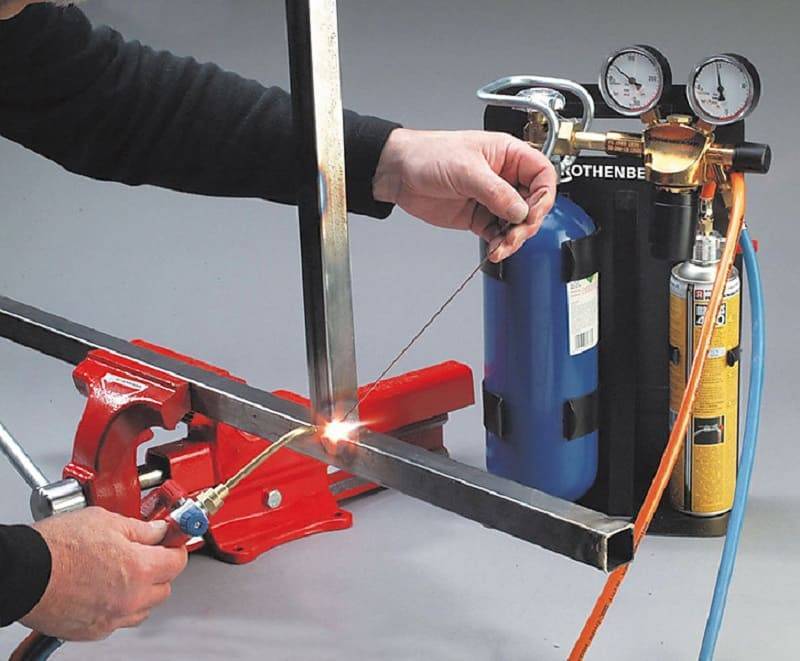

Горелка, за счет которой станет выполняться нагрев припоя и участка труб, где будет выполняться их соединение. В такую горелку подается, как правило, газ пропан, давление которого регулируется при помощи сварочного редуктора. Специальное приспособление для резки медных труб. Так как изделия из этого металла являются очень мягкими, резать их следует достаточно нежно, чтобы не помять стенки. На современном рынке предлагаются труборезы различных моделей, отличающиеся и своей функциональностью, и техническими возможностями

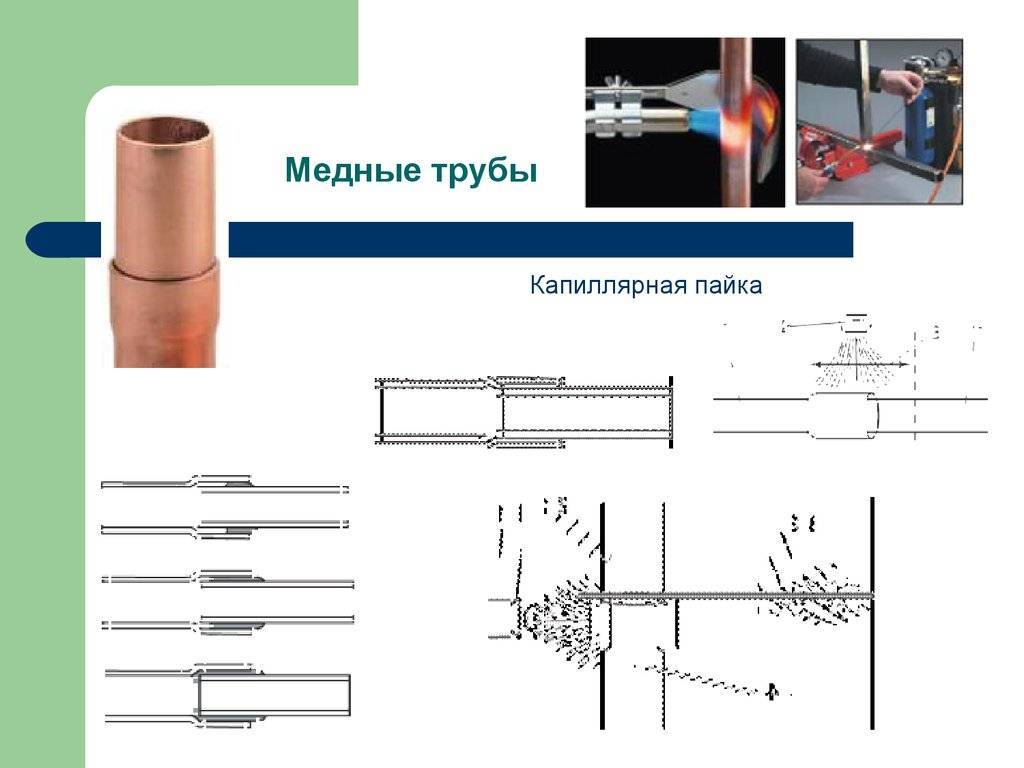

Конструкция отдельных моделей таких приспособлений, что важно, позволяет использовать их даже для работы в труднодоступных местах. Труборасширитель — это устройство, позволяющее расширить диаметр медной трубы, что необходимо для того, чтобы более качественно выполнить пайку

В различных системах, монтируемых из медных труб, используются элементы одного сечения, и для того, чтобы качественно соединить их, необходимо незначительно увеличить диаметр одного из соединяемых элементов

Именно такую задачу и решает такое приспособление как труборасширитель.

Набор для развальцовки медных труб

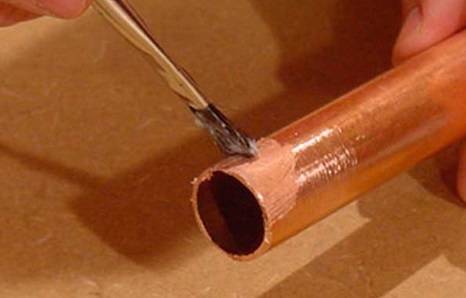

Приспособление для снятия фасок с торцов медных труб. После обрезки на торцах деталей остаются заусеницы, которые могут помешать получить качественное и надежное соединение. Чтобы удалить их и придать торцам труб требуемую конфигурацию, перед пайкой как раз и используется фаскосниматель. На современном рынке предлагаются приспособления для снятия фасок двух основных типов: помещенные в круглый корпус и изготовленные в виде карандаша. Более удобными в эксплуатации, но и более дорогими являются круглые устройства, которыми можно обрабатывать мягкие медные трубы диаметром не более 36 мм. Чтобы правильно подготовить медные трубы к пайке, необходимо удалить с их поверхности все загрязнения и окислы. Для этих целей используются ершики и щетки, щетина которых изготовлена из стальной проволоки. Обычно выполняется пайка медных труб твердым припоем, который может быть высоко- и низкотемпературным. Высокотемпературный припой — это медная проволока, содержащая в своем составе около 6% фосфора. Плавится такая проволока при температуре 700 градусов, в то время как для низкотемпературного его вида (проволока из олова) достаточно и 350 градусов. Технология пайки медных труб предполагает использование специальных флюсов и паст, которые выполняют защитную функцию. Такие флюсы не только защищают формируемый шов от образования в нем воздушных пузырьков, но и значительно улучшают сцепление припоя с материалом труб.

Кроме флюса, припоя и других основных элементов, для выполнения пайки труб из меди понадобятся и дополнительные инструменты, найти которые можно в каждой мастерской или гараже. Чтобы паять или варить изделия из меди, дополнительно приготовьте:

- обычный маркер;

- рулетку;

- строительный уровень;

- небольшую кисточку с жесткой щетиной;

- молоток.

Перед началом работ важно также решить, как паять медные трубы. Основных вариантов может быть два: пайка меди твердым припоем (используется реже) и применение припоя мягкого типа. При решении этого вопроса важно исходить из того, что существуют требования по использованию того или иного типа припоя

Так, припои твердого типа используются для пайки элементов холодильных агрегатов и кондиционеров. Во всех остальных случаях (системы водоснабжения, отопления и др.) можно использовать оловянную проволоку. Но какая бы технология не была выбрана, следует помнить, что флюс необходим в любом случае

При решении этого вопроса важно исходить из того, что существуют требования по использованию того или иного типа припоя. Так, припои твердого типа используются для пайки элементов холодильных агрегатов и кондиционеров

Во всех остальных случаях (системы водоснабжения, отопления и др.) можно использовать оловянную проволоку. Но какая бы технология не была выбрана, следует помнить, что флюс необходим в любом случае.

Ершики для зачистки внутренней поверхности медной трубы перед пайкой

Немного теории

Медь и её сплав (бронза и никель) ввиду электро- и теплопроводности, антикоррозийности используется во многих отраслях. Точка плавления материала 1083°C. Теплопроводность чистой меди в 2 раза больше по сравнению с алюминием, поэтому, при сварке аргоном необходим хороший разогрев металла.

Медь и сплавы подразделяются на несколько марок. Для получения качественного сварного соединения, лучше применять раскисленную или бескислородную медь, в них мало кислорода.

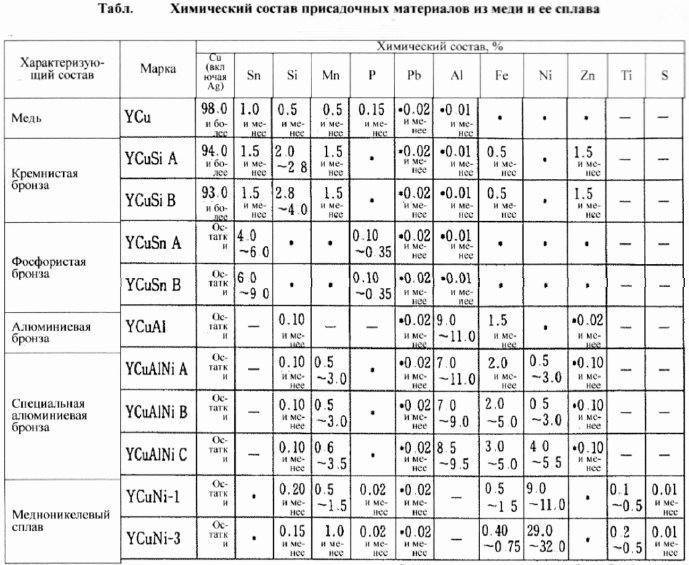

Основные присадочные составы для сварки меди аргоном представленны в таблице.

Но на практике, обычно используются аналогичные металлы по составу (что найдется в домашней мастерской).

Также, для лучшего расплава и сплавления металла, применяются прутки с тонким покрытием слоя флюса.

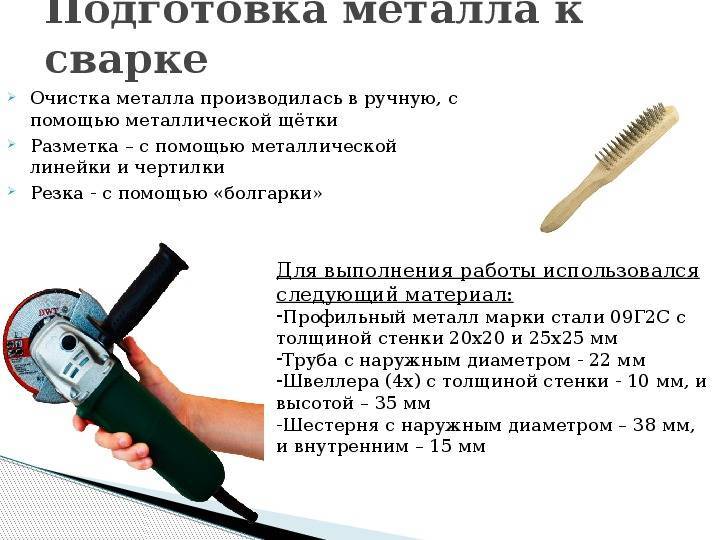

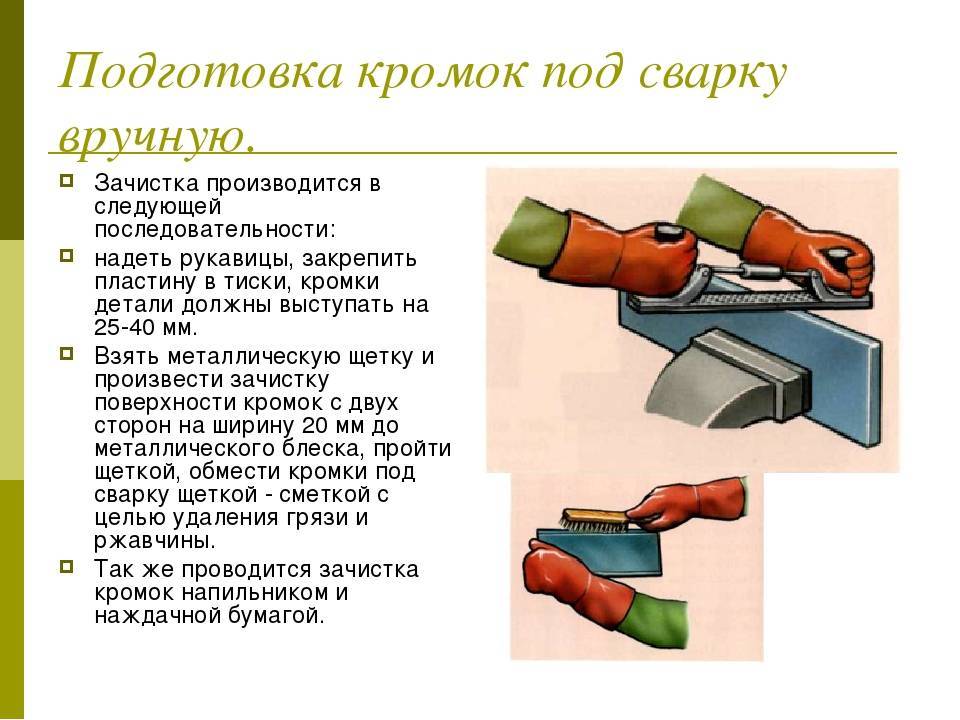

Подготовка материала (очистка)

Сварка меди аргоном не может выполняться без тщательной очистки материала. Берется любой абразивный инструмент и сварное место зачищается до блеска. Далее с помощью любого растворителя обезжиривается материал.

Подготовка материала — это важная процедура

Подойдите ответственно к очистке медных изделий — это влияет на качество соединения.

Чтобы не было деффектов (несплавление, шлаковые включения), выполняйте предварительный нагрев материала до температуры 350-600°C. Разность температуры зависит от основного металла, присадочного и разделки кромок. Определяется опытным путем.

Видео: как подготовить трещину у газового медного радиатора для сварных работ.

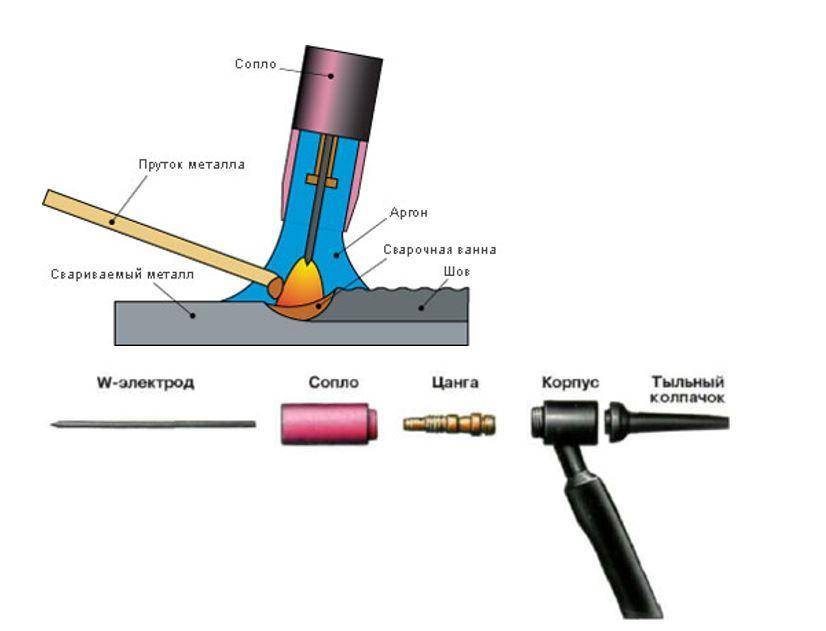

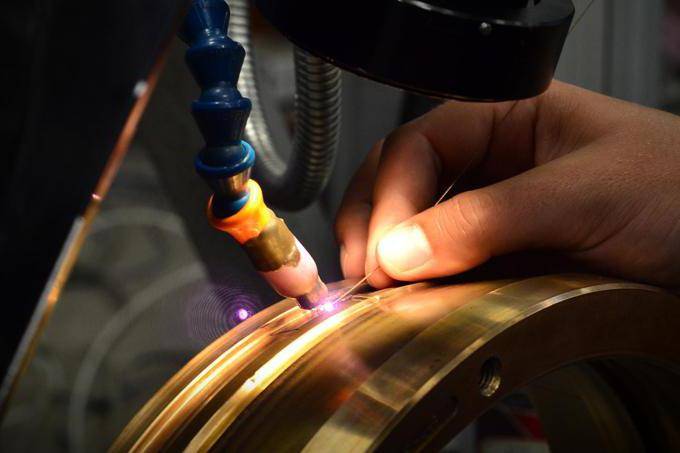

Сварка аргоном (режим TIG)

Эта технология по заверениям сварщиков самая лучшая, швы получаются аккуратными и прочными. Сварка меди аргоном выполняется вольфрамовым электродом на постоянном токе. А вот, при сплаве алюминиевой бронзы, соединение лучше производить на переменном токе.

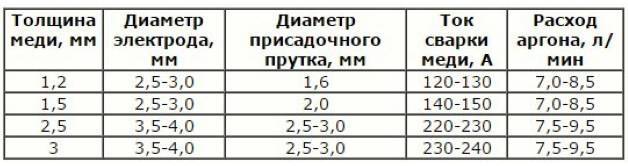

Настройки тока аппарата подбираются в зависимости от толщины изделия и диаметра электрода. Таблица в помощь:

Кроме аргона, можно использовать азот, гелий и их смеси в составе защитных газов. Все перечисленные газы имеют свои плюсы и минусы. Но аргон, все же более востребован для сварочных работ.

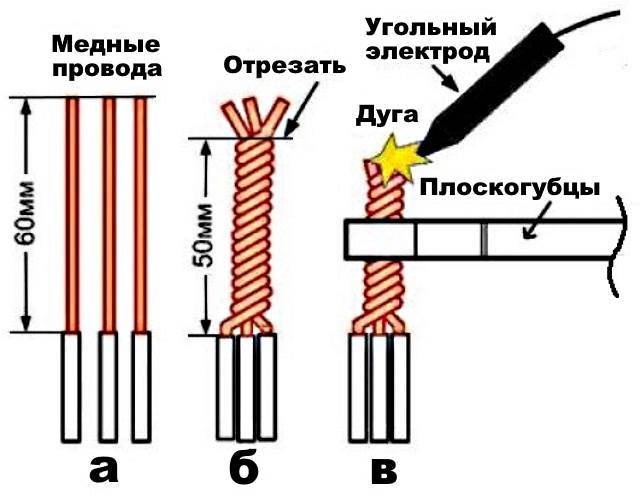

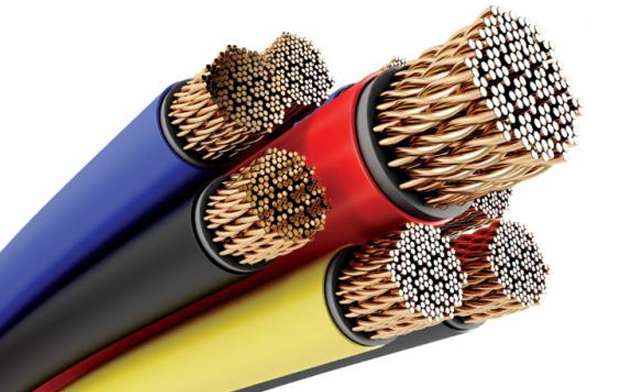

Присадочные прутки подбираются по составу материала. Но обычно, в домашней мастерской, применяются медные провода добытые из электрических кабелей или трансформатора. Предварительно, медная жилка очищается от лака наждачкой и обезжиривается растворителем.

Хорошо, если добытая присадочная проволока будет с меньшей температурой плавления, чем приготовленное к сварке изделие.

Некоторые советы бывалых сварщиков:

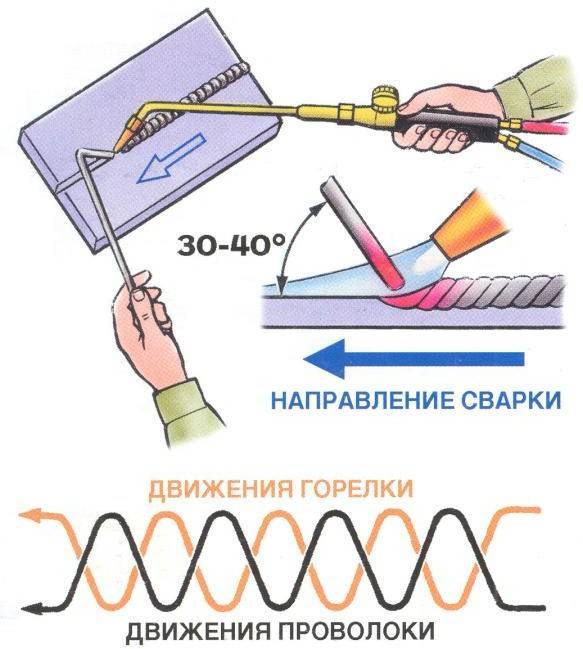

- присадку всегда ведите перед горелкой;

- сварка аргоном для толстой меди может выполняться без присадочной проволоки;

- горелку рекомендуется вести зигзагами для обеспечения лучшего сцепления металла;

- тонкий материал, чтобы не было прожогов, необходимо варить короткими швами с перерывами;

- если аппарат без функции «заварка кратера», то горелку нужно отводить постепенно (удлиняя дугу);

- сварка аргоном производится в вертикальном и горизонтальном положении шва.

Видео: нагрев и соединение меди.

Сварка медных труб

При соединении медных труб аргоном, ток выставляется небольшой. Сварка ведется медленно, отдельными кусочками шва, с перекрытием не менее 1/3. Присадочная проволока расталкивается боковыми движениями горелки. Принцип простой:

- капнуть — растянуть;

- ещё раз добавить и растянуть.

Самый лучший вариант, иметь аппарат с функцией импульсной сварки. Ток можно выставить побольше, чтобы присадочный материал расплавлялся быстро. Время между импульсами настраивать так, чтобы медь после подачи импульса успевала остыть (защита от прожога). Также правильно настраивайте время функции — «заварка кратера».

P.S. Сварка медных труб или плоских изделий для каждого материала требует подбора тока методом тыка. Желательно пробы проводить на схожих по составу материалах. Не надо портить деталь, которую надумали сваривать.

Правильно выбранный ток, должен осуществлять хороший нагрев и проплавление медного изделия. Дыр и пор не должно быть. Удачи в освоение техники!

Медные материалы применяются в условиях с повышенными требованиями пластичности, стойкости к воздействию коррозии. Сварка меди производится при использовании различными сферами производства, декоративных деталей ввиду повышенных эстетических свойств. Теплопроводность материала в два раза выше алюминиевых сплавов, существует множество способов стыкования медных изделий. Современные технологии позволяют избежать при работе горячих трещин, пористых образований и других несоответствий стандартам.

Способы сварки меди

Негативные свойства меди, препятствующие сварке, обходят многими способами, применяя различные расходные материалы и оборудование. Не все можно применить в домашних условиях, но некоторые вполне доступны.

Сварка меди аргоном

Этим способом выполняют сварку меди полуавтоматом или ручным аргонодуговым методом. Работа проводится постоянным током прямой полярности. Его величина устанавливается из расчета, что на каждый миллиметр толщины нужно 100 А. Значение можно корректировать в процессе работы в зависимости от состава металла. При сварке меди аргоном расход газа не должен превышать 10 л/мин.

В качестве присадочной проволоки можно использовать медные провода или жилы кабеля, очищенные от изоляции и лака. Ее подают по краю сварочной ванны впереди электрода, чтобы при плавлении металл не прилипал к нему. Для заготовок толщиной меньше 0,5 см предварительный подогрев не нужен.

Чаще всего выполняют сварку меди угольными электродами, так как вольфрамовые приходится часто менять. Заготовки толщиной больше 1,5 см соединяют графитовыми электродами. Допустимый вылет электрода не больше 7 мм, длина дуги 3 мм. В отличие от других способов сваркой меди аргоном можно качественно соединять вертикальные стыки.

https://youtube.com/watch?v=CCtzyoyn120

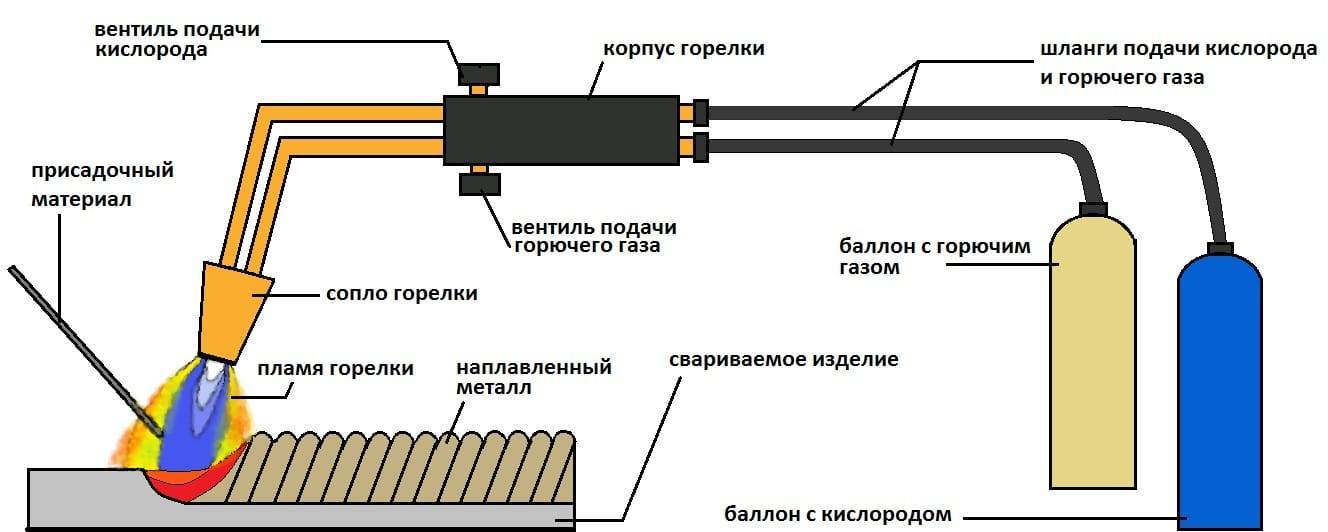

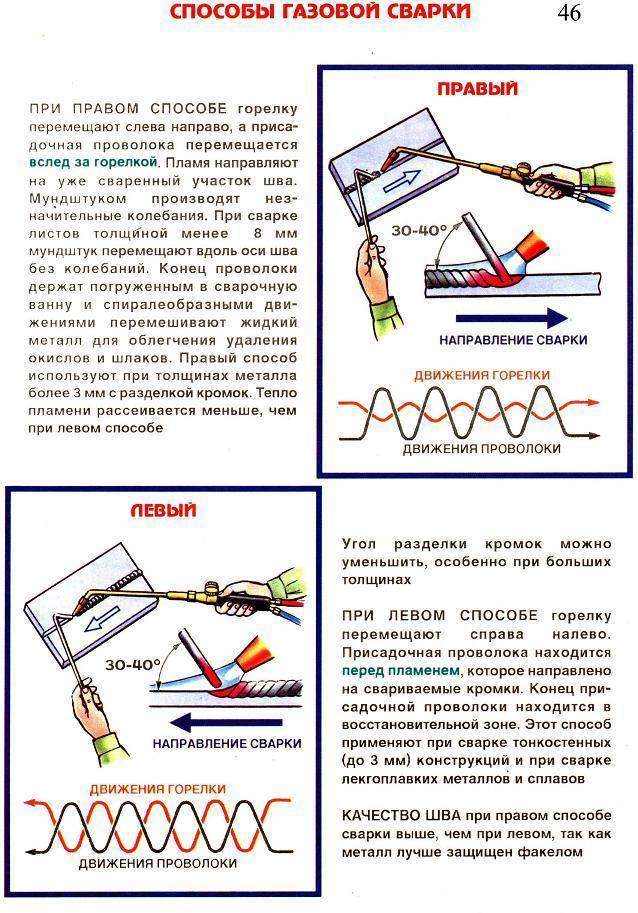

Газовая сварка

Для этой технологии не требуется сложное оборудование как для аргонодуговой. Достаточно горелки и баллона с ацетиленом. Чтобы обеспечить нормальное протекание процесса, потребуется расход газа 150 л/час для заготовок толщиной до 10 мм, свыше ― 200 л/час. Для замедления остывания заготовки с обеих сторон обкладывают листовым асбестом. Диаметр присадочной проволоки выбирается равным 0,6 толщины металла, но не более 8 мм.

Выполняя газовую сварку меди, пламя направляется перпендикулярно к стыку. При этом нужно следить, чтобы проволока плавилась раньше основного металла. Чтобы снизить вероятность появления горячих трещин, работу проводят без остановок. Завершенный стык проковывают без нагрева, если детали тоньше 5 мм, или при температуре 250⁰C, когда толще. Затем проводят отжиг при 500⁰C и быстро охлаждают водой.

Ручная дуговая сварка

Этим способом соединяют заготовки толщиной больше 2 мм, используя плавящиеся электроды и постоянный ток обратной полярности. Процесс практически не отличается от сварки стали, только электрод ведут без поперечных колебаний, поддерживая короткую дугу. Шов формируется возвратно-поступательными движениями.

Для сварки меди в домашних условиях лучшими признаны электроды АНЦ-1, которыми можно соединять металл толщиной до 15 мм без подогрева. Аналогичными характеристиками обладают марки EC и EG польского производства. При ремонте трубы с горячим носителем следует учитывать, что тепло и электропроводность швов, сделанных этим способом, в 5 раз меньше, чем у меди.

Сила тока и диаметр электрода в зависимости от толщины деталей приведены в таблице:

Толщина меди, мм | Диаметр электрода, мм | Значение тока, А |

2 | 2 — 3 | 100 — 120 |

3 | 3 — 4 | 120 — 160 |

4 | 4 — 5 | 160 — 200 |

5 | 5 — 6 | 240 — 300 |

6 | 5 — 7 | 260 — 340 |

7 — 8 | 6 — 7 | 380 — 400 |

9 — 10 | 7 — 8 | 400 — 420 |

Автоматическая сварка под флюсом

Для работы потребуется сварочный автомат, выдающий переменный и постоянный ток. Флюс наносят на обе стороны стыкуемых заготовок. Сварку под керамическим флюсом проводят переменным током, для остальных устанавливается обратная полярность. Для соединения деталей тоньше 10 мм пользуются обычными флюсами. Более толстые заготовки варят под сухими гранулированными.

Сварку проводят одним проходом с использованием присадочной проволоки из меди. Если характеристики по тепло и электропроводности не важны, ее заменяют бронзовой для повышения прочности соединения. Чтобы швы создавались одновременно с обеих сторон, на подкладках под стыком выкладывают подушки из флюса.

При работе с медью и ее сплавами выделяются токсичные газы. Из латуни при сильном нагреве испаряется цинк, образуя ядовитую окись. Поэтому работать надо в респираторах и защитной одежде в помещениях с вытяжной вентиляцией.

Сборка медного трубопровода методом пайки

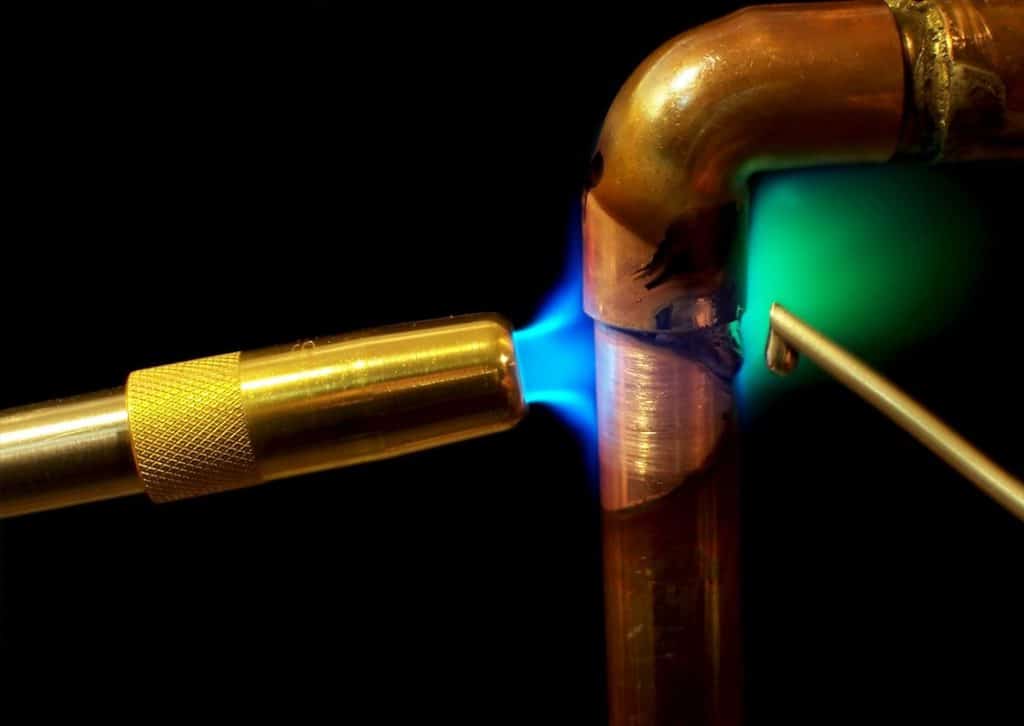

Наибольшей герметичности можно достичь, если соединять трубы методом пайки. При выполнении работы необходимо четко соблюдать рекомендуемые правила безопасности.

Инструменты

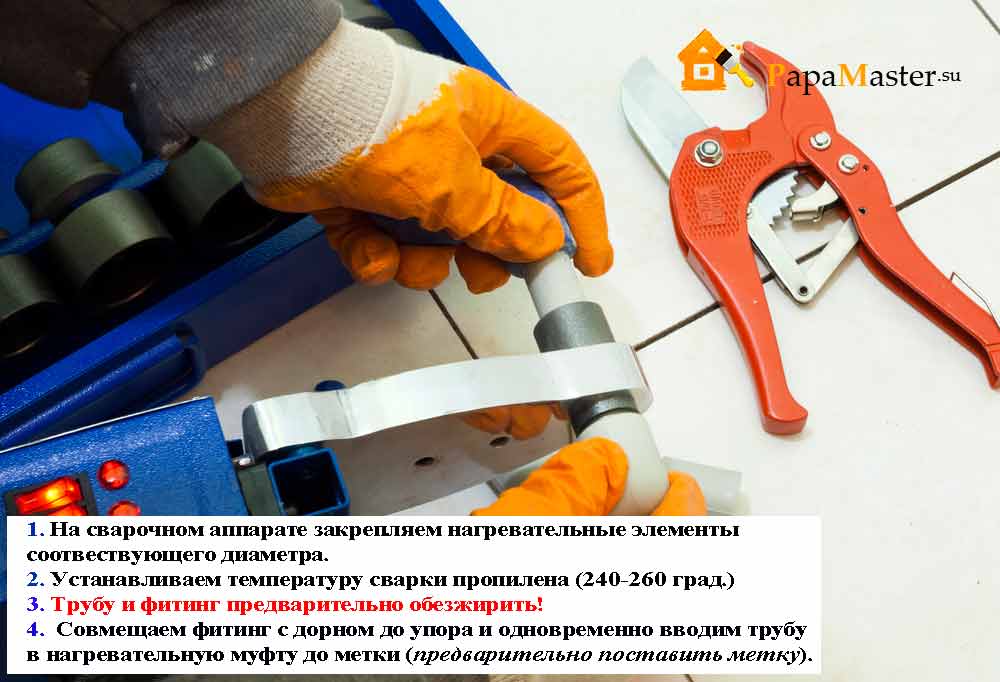

Для сборки трубопровода методом пайки потребуется следующий набор материалов и инструментов:

- медные трубы, количество и диаметр которых определяется по схеме;

- труборез (в отсутствии устройства можно воспользоваться обычной ножовкой по металлу);

- трубогиб;

- металлическая щетка для подготовки трубы для пайки;

- наждачная бумага (используется в дополнение к щетке);

- труборасширитель – специальное устройство для увеличения диаметра одной из соединяемых труб;

- газовая горелка;

- фаскосниматель (устройство для удаления заусенцев после обрезки труб);

- флюс-состав, который позволяет произвести дополнительную чистку труб и способствует более равномерному распределению припоя;

Разновидности флюса для пайки

припой – металлический сплав, которым заполняется пространство между трубами в процессе пайки.

Разновидности припоя для разных видов пайки

Флюс и припой подбираются в зависимости от вида пайки (низкотемпературной или высокотемпературной), причем флюс и припой должны максимально соответствовать друг другу.

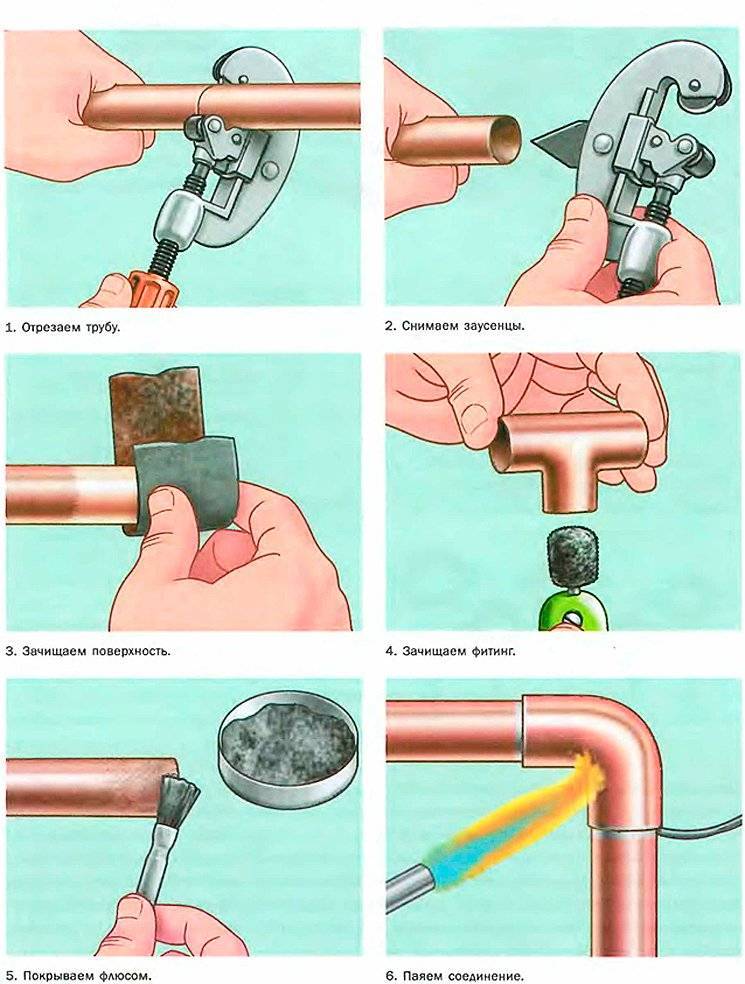

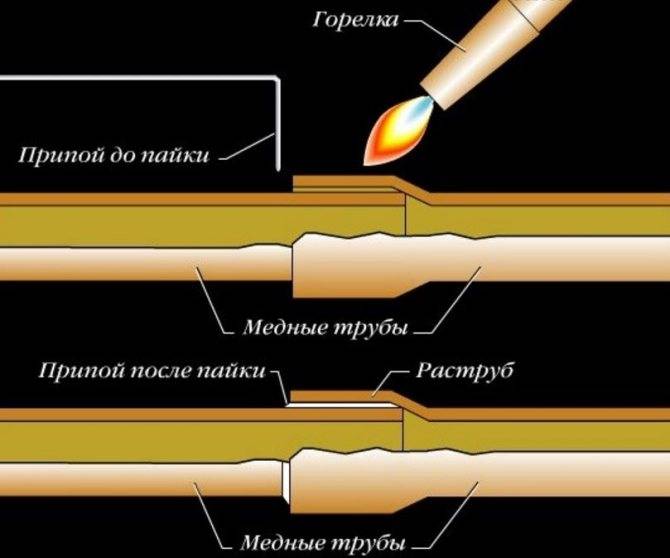

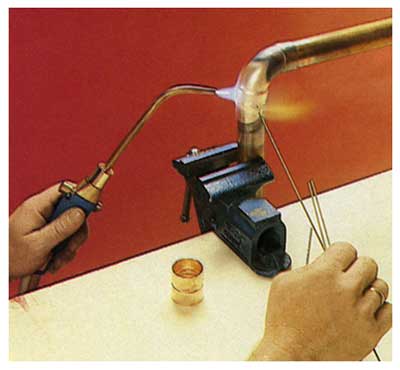

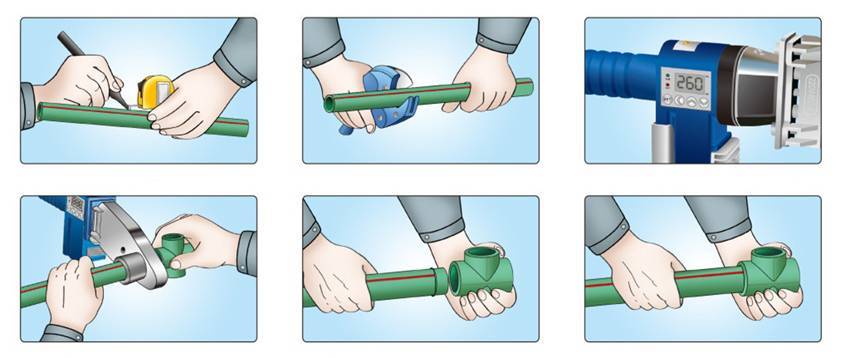

Процесс пайки

Как соединять медные трубы методом пайки? Для получения прочного соединения рекомендуется придерживаться следующей схемы:

- нарезаются трубы. Длина каждого участка трубопровода должна соответствовать схеме, в которой указана медная разводка труб по жилому помещению;

Резка труб труборезом

- с концов труб снимается фаска. Затем участки для пайки зачищаются до достижения максимально ровной поверхности и очищаются от окислов и иных загрязнений при помощи металлической щетки;

Подготовка поверхности трубы к пайке

- для достижения максимальной герметичности паевого соединения конец одной трубы необходимо расширить на 2 мм – 3 мм;

Увеличение диаметра трубы

- место будущей пайки обрабатывается флюсом. Поскольку химический состав может негативно повлиять на кожу рук, то работа производится в защитных перчатках. Флюс в виде пасты удобнее всего наносить при помощи небольшой кисточки;

Нанесение флюса на участок трубы

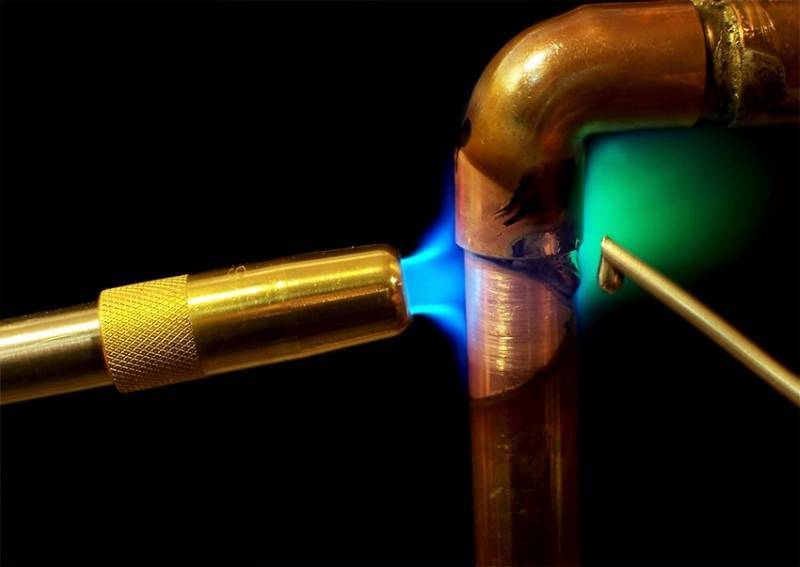

- разогревается до нужной рабочей температуры горелка;

- флюс немного расплавляется;

- соединяются трубы;

- излишнее количество флюса удаляется при помощи сухой мягкой тряпки;

- производится пайка. На разогретый участок плавно наносится припой, который при нагреве расплавляется и заполняет все свободное пространство;

Заполнение припоем в процессе пайки

- на 3 – 5 минут (до полного остывания) соединение оставляется в неподвижном состоянии;

- следующий участок трубопровода присоединяется аналогичным образом.

Пайка труб производится при высокой температуре. Кроме этого нередко в ходе выполнения работы выделяются вредные вещества. Поэтому сборку трубопровода методом пайки необходимо производить в хорошо проветриваемом помещении и вдали от легковоспламеняющихся веществ или предметов.

Возможные способы монтажа медных труб подробно рассмотрены на видео.

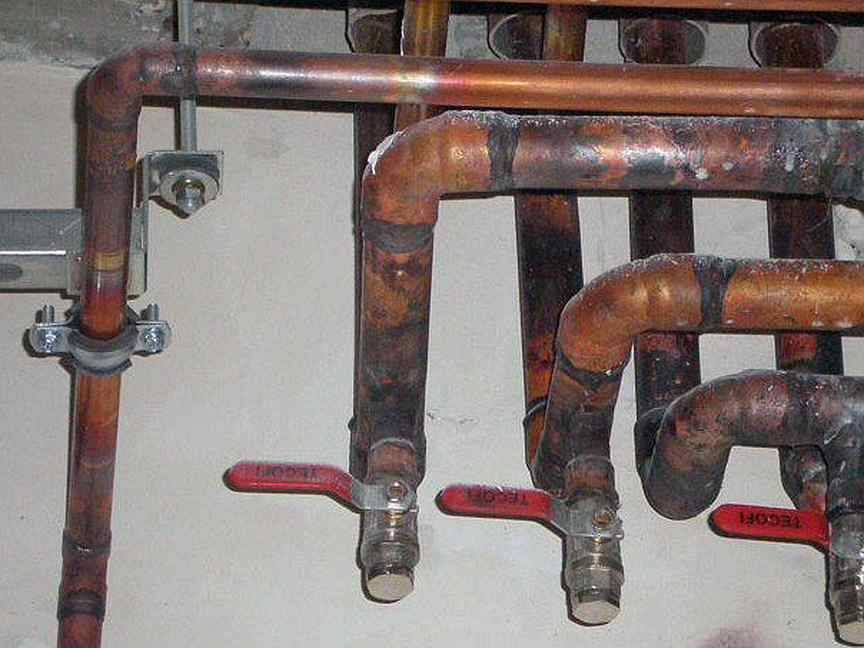

После предварительной сборки производится прокладка медных труб согласно ранее разработанной схеме. Для крепления трубопровода можно использовать хомут, кронштейн или иные приспособления. Кроме этого прокладывать трубы можно в стенах.

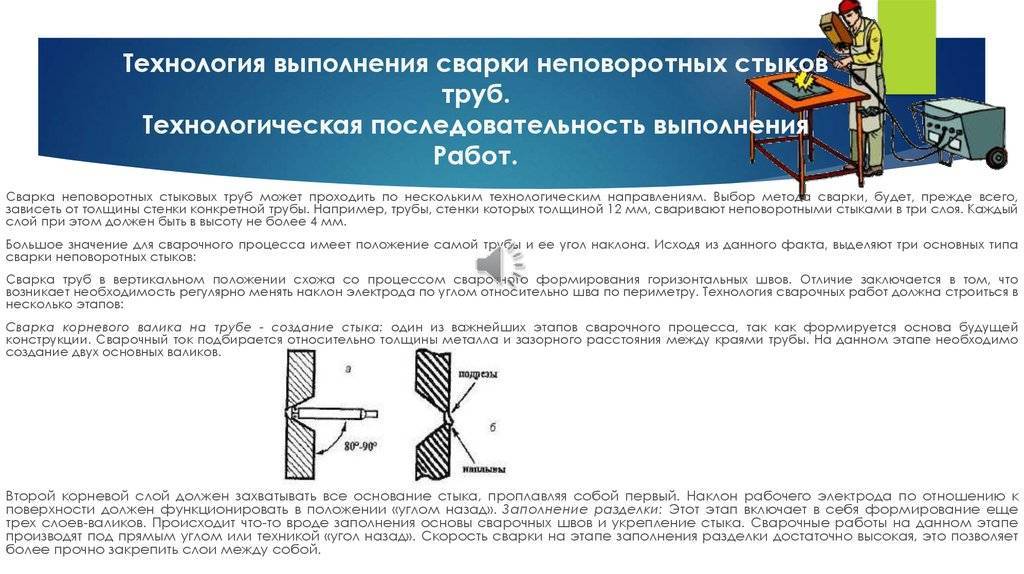

СТЫКОВКА ТРУБ

Тем, кто намеревается стать профи в сварном деле, пригодится и теория, и практика. Ведь даже для сварки всего 2-х деталей применимы 33, может больше, способа. Пожалуй, более всех известны тавровые, угловые соединения, а также внахлест и встык.

Выбранный способ должен соответствовать характеристикам металла, и предназначению коммуникаций. Если взять многим известную систему отопления централизованного типа, то трубы сейчас больше сваривают встык. Надежность определит провар, который идет вкруговую.

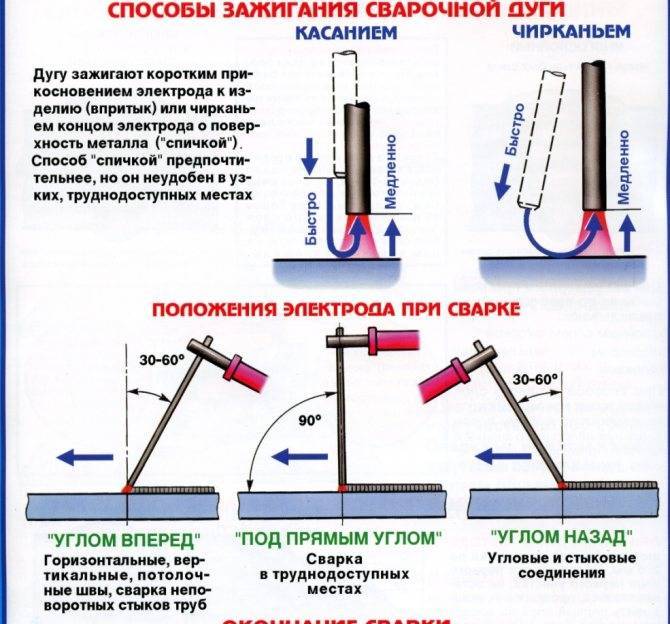

Набор швов дуговой сварки представлен вертикальными, горизонтальными, потолочными и нижними, всего 4. От их местоположения в пространстве зависит выбор технологии.

Проще всего с нижними. Если свариваемая конструкция позволяет, то сварщик поворачивает ее вниз. Преимущества налицо. Металлу некуда стекать, брызги не полетят вовсе. Прокладка технологического трубопровода характеризуется многочисленными ответвлениями. Для него используют почти все виды швов, ведут сплошняком, можно и прерывисто.

Сборка трубопровода при помощи фитингов

Соединение медных труб при помощи фитингов производится исключительно в местах, доступных для проведения контроля. Это правило обуславливается тем, что соединение получается не полностью герметичным и с течением времени могут образовываться протечки.

Преимуществом резьбового соединения является то, что в случае необходимости можно произвести ремонт без дополнительных усилий, так как полученное соединение получается разъемным.

Инструменты и материалы

Для сборки трубопровода потребуются следующие материалы и инструмент:

- медные трубы подходящего диаметра;

- соединительные обжимные или пресс-фитинги;

Специальные устройства для сборки трубопровода

Виды и количество фитингов подбирается в соответствии со схемой трубопровода.

- труборез или ножовка по металлу;

- трубогиб для медных труб. Устройство используется для организации трубопровода с меньшим количеством соединений, что повышает прочность системы;

- напильник для обработки труб после резки (перед соединением). Дополнительно можно использовать мелкую наждачную бумагу;

- ФУМ-лента для герметизации резьбы. Кроме ФУМ-ленты можно также использовать льняную нить, нить Тангит Унилок или любой иной герметизирующий материал;

- гаечный ключ.

Инструкция по сборке

Сборка медного трубопровода своими руками при помощи фитингов производится следующим способом:

- нарезка труб для трубопровода. Длина каждой трубы должна полностью соответствовать составленной в процессе разработки системы схеме;

- удаление изоляционного слоя. Если для обустраиваемой системы трубопровода какого-либо назначения используются трубы с изоляцией, то для прочного соединения утепляющий слой удаляется. Для этого ножом прорезается нужный участок и производится зачистка трубы;

- обрезанный край обрабатывается напильником, наждачной бумагой до получения ровной поверхности. Если на конце трубы останутся заусенцы, выбоины или иные неровности, то соединение получится менее герметичным;

Зачистка трубы перед соединением с фитингом

- при необходимости производится гибка труб;

- на подготовленную трубу надевается накидная гайка и обжимное кольцо;

Установка элементов фитинга для соединения

- труба соединяется с фитингом. Первоначально затяжка производится руками, а затем гаечным ключом. В процессе затяжки обжимное кольцо полностью герметизирует соединение, что исключает необходимость применения дополнительных герметиков. Однако при соединении медной трубы с трубой или фитингом, изготовленным из иного материала, требуется дополнительная герметизация ФУМ-лентой.

Фиксация фитинга

Важно не перетянуть резьбу, так как мягкая медь легко деформируется

Медные трубы для отопления: расчет и диаметр

Все дорогие котельные собираются, как правило, из медной трубы, у которой присутствуют на это ряд таких существенных достоинств, таких как:

1. Медные трубы для отопления считаются безопасным материалом при использовании человеком в жилых строениях. Сравниться в этом с медными трубами, могут не все современные материалы, применяемые для отопления. Под эту «гребёнку» подходят лишь высококачественные полимеры и армированные полипропиленовые трубы.

2. Кроме экологических параметров, у медных труб для отопления и значительно высокий срок эксплуатации, на протяжении которого они абсолютно не утрачивают своих эксплуатационных свойств и качеств.

3. Немаловажным преимуществом является также и тот факт, что медные трубы для отопления абсолютно не подвержены гниению и коррозии, чего нельзя сказать о металлических трубах или о полипропиленовых.

4. Высокий температурный диапазон, который с лёгкостью могут выдержать трубы из меди, является следующим их весьма достойным преимуществом

Медные трубы для отопления, могут работать в различном температурном диапазоне внимание, от — 200 градусов и вплоть до + 350 градусов. При этом с такими трубами ничего не случиться, и они не будут повреждены при столь значительных перепадах температур

5. Медные трубы для отопления, также имеют достаточно привлекательный вид, их нет необходимости прятать в стену или в декоративный короб. Хотя нужно сказать и о том, что медные трубы нельзя прятать в штробу, поскольку медь вступает в реакцию с бетоном и здесь уже коррозии и быстрой порчи материала не избежать.

Кроме всех вышеперечисленных плюсов трубы из меди, обязательно необходимо добавить и сказать об очень высокой теплопроводности материала. Благодаря этому фактору, повышается эффективность в работе всей отопительной системе, что влияет на многое, в том числе и на возможность несколько сэкономить на отоплении.

Что нужно для соединения медных труб

И хоть широко распространилось сегодня мнение о том, что монтаж медных труб для отопления чрезмерно сложен и под силу лишь специалистам, на самом деле это не совсем так, и при правильном подходе можно самостоятельно спаять систему отопления из медных труб.

В этом нет ничего сложного, а для того, чтобы это правильно сделать, прежде всего, потребуется узнать всю информацию о том, как паять медные трубы, и что для этого собственно, прежде всего, потребуется.

Во-первых, нужно знать, что паять медные трубы необходимо при помощи газовой горелки и определённого флюса с мягким припоем. Резьбовое соединение на сегодняшний день практически не применяется, поскольку оно не обеспечивает надёжной герметичности и долговечности стыков. Также, нужны будут определенные инструменты для монтажа медных труб.

Кроме газовой горелки и флюса, потребуется специальный резак по меди или небольшая болгарка с регулируемыми оборотами. И хоть губки для зачистки медной трубы редко кем используются из монтажников, всё-таки рекомендуется приобрести данное изделие, для того чтобы качественно зачистить медную трубу перед пайкой.

Назначение и характеристики инструмента

Назначение такого инструмента, как труборасширитель для медных труб, полностью соответствует его названию. Он необходим, когда требуется сформировать на конце обрезанной трубы участок с определенным внутренним диаметром. Создать на конце медной трубы расширение нужно в тех случаях, когда ее соединяют с другим элементом формируемого трубопровода.

Ручной инструмент расширяет трубу при нажатии на ручки

В полученный при помощи труборасширителя раструб, внутренний диаметр которого строго контролируется, плотно вставляется конец второй трубы, после чего выполняется пайка двух трубных изделий.

Расширитель, предназначенный для обработки концов труб из меди, также успешно применяется для изготовления фитинговых элементов (тройники, муфты и др.), активно используемых при монтаже трубопроводных систем.

Соединение медных труб с использованием расширителя

Среди полезных характеристик расширителя для медных труб стоит выделить следующие.

- Данный инструмент позволяет выполнить незначительное расширение конца трубы, а не ее развальцовку. Он предназначен для подготовки трубного изделия к монтажу, не предусматривающему использования резьбовых элементов.

- Конструкция инструмента специально разработана для того, чтобы обеспечить качественное расширение конца трубы до требуемых геометрических параметров.

- Основным рабочим органом, при помощи которого расширитель, предназначенный для обработки труб из меди, воздействует на стенки изделия, является головка, оснащенная шестью разжимающимися лепестками.

- Ручки инструмента, чтобы обеспечить удобство работы с ним, изготавливаются из прочного и легкого металлического сплава.

Рабочая насадка расширителя – головка нужного диаметра (измеряется в дюймах)

На современном рынке представлены как модели узкоспециализированных расширителей, которые предназначены для работы с трубными изделиями определенного диаметра, так и универсальные устройства, оснащенные набором сменных рабочих головок. Естественно, что стоимость универсальных и специализированных устройств может серьезно разниться.

Медь отличается высокой пластичностью, однако значительное механическое воздействие на медное изделие может привести не только к его пластической деформации, но и к частичному разрушению. Именно поэтому при использовании расширителя для труб из меди следует иметь в виду, что конец изделия, на который будет оказываться основное механическое воздействие, необходимо предварительно нагреть при помощи обычной газовой горелки.

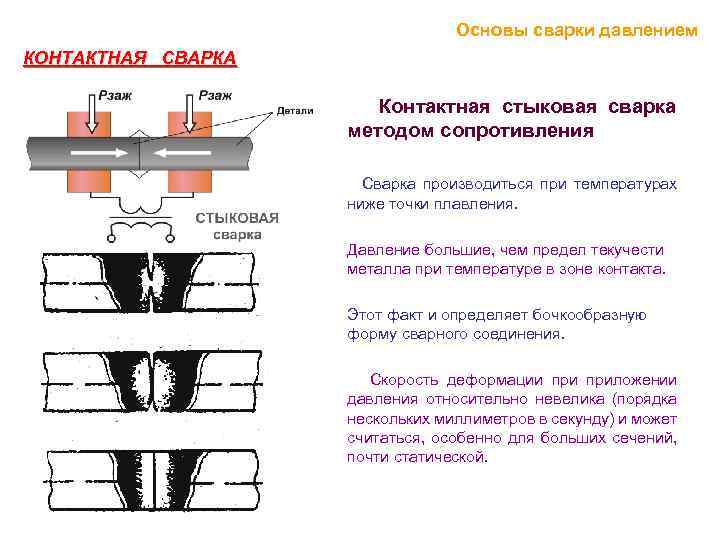

Автоматическая сварка под флюсом

Основным преимуществом автоматической сварки Сu под флюсом является возможность получения стабильных высоких механических свойств без предварительного подогрева. Поэтому при изготовлении крупногабаритных сварных конструкций из Сu больших толщин технологический процесс достаточно прост и почти не отличается от процесса сварки сталей.

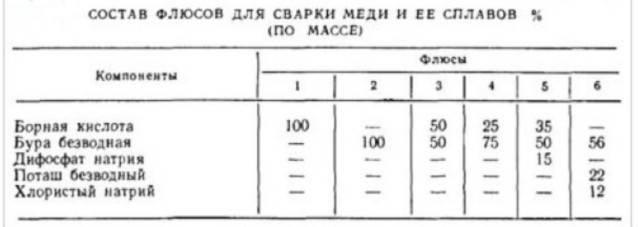

Химические составы некоторых флюсов, применяющихся для автоматической сварки меди и ее сплавов плавящимся электродом (ГОСТ 9087—69), приведены в табл. 27.3.

При сварке меди под такими кислыми флюсами в металл шва переходят Si и Мn, в результате ухудшаются тепло- и электрофизические свойства соединений по сравнению с основным металлом. Применение бескислородных фторидных флюсов, например марки АН-M1, который содержит, % (по массе), 55 MgF2, 40 NaF, 5 BaF2, позволяет получать швы, удельное сопротивление которых в 1,5 раза ниже, а теплопроводность в 2 раза выше по сравнению со швами, выполненными под кислым флюсом АН-348А.

Для электродуговой сварки меди используются керамические флюсы: ЖМ-1 для сварки меди и К-13МВТУ для сварки меди со сталью.

Режимы сварки меди под флюсом К-13МВТУ приведены в табл. 27.4.

Сварку ведут на постоянном токе обратной полярности при жестком закреплении на подкладках из охлаждаемой меди (толщиной до 2,5 мм) или на графите (толщиной 5—6 мм). Состав флюса К-13МВТУ, % (по массе): глинозем 20, плавиковый шпат 20, кварцевый песок 8—10, магнезит 15, мел 15, бура безводная 15—19, порошок алюминия 3—5. Применение керамического флюса позволяет раскислить и легировать металл шва, электро- и теплопроводность металла шва получаются на уровне исходного металла.

С увеличением толщины металла керамические флюсы становятся ограниченно пригодными, так как не обеспечивают требуемой плотности и необходимой пластичности соединения. Снизить пористость при сварке Cu и хромистой бронзы позволила смесь, состоящая из 80 % (по массе) флюса АН-26С и 20 % флюса АН-20С. Лучшие результаты по плотности швов обеспечивает флюс сухой грануляции АН-М13 (ВТУ ИЭС 56Ф—72).

Для сварки латуни применяют плавленые флюсы (АН-20, ФН-10), а также специально разработанный для латуней флюс МАТИ-53. Ориентировочный режим сварки латуни толщиной 12 мм: ток дуги Iд = 450÷470 А, напряжение Uд = 30÷32В, скорость сварки vсв = 25 м/ч, используется односторонняя сварка без разделки кромок в один проход. Предел прочности сварного соединения из латуни марок Л62, ЛМд58-2, Л062-1, выполненного проволокой БрОЦ4-3 под флюсом АН-20, без усиления шва составляет 245—343 МПа, а с усилием шва 294— 392 МПа, угол загиба 100—180°.

Автоматическую дуговую сварку под флюсом применяют для соединения меди со сталью. Сварка производится со смещением электрода на медь, практически без оплавления стали: расплавленная медь смачивает стальную кромку и соединение образуется за счет диффузии меди в сталь. Применяется специальная разделка кромок: скос только медной кромки под углом 45° с притуплением, равным половине толщины. Стыковое или угловое соединения собираются без зазора, расстояние оси электрода от края медной кромки составляет 0,65—0,70 толщины меди. Режим сварки такой же, как и при сварке медных соединений, но сварочный ток снижают на 15—20%- Сварные соединения медь — низкоуглеродистая сталь обладают хорошими механическими свойствами: σв = 205÷225 МПа, ψ=59÷72%, KCU = 343÷981 кДж/м2.

Припой для пайки цветных металлов

Припой для медных труб подразделяется на два вида твердый (высокотемпературный) припой или мягкий (низкотемпературный) припой. Выбор того или иного обусловлен спецификой применения трубопровода.

Мягкие припои.

имеют температуру плавления ниже, чем у меди (обычно порядка 250 гр.). При использовании мягких припоев необходимо применение флюса или специальной пасты на его основе. За счет использования флюса в месте пайки улучшаются адгезионные свойства поверхности.

Твердые припои.

Изготавливаются на основе меди с фосфором или серебром. Такой тип припоев подходит для пайки не только соединений медь-медь или латунь-латунь, но и для медь-сталь. Твердый припой более устойчив на разрыв и истирание.