Обработка нержавейки после проведения сварочных работ

При сварке нержавейки полуавтоматом в режиме МИГ/МАГ образуется пористый слой окиси на поверхности заготовки. При этом хром, который содержится в металле, ослабляет свойства стали, подвергая ее коррозии. Для устранения этих дефектов нужно выполнять тщательную подготовку и обработку изделий после завершения сварочного процесса.

Перед началом работ необходимо:

- очистить рабочую поверхность заготовки от следов масла, ржавчины и т.д.;

- обезжирить поверхность изделия с помощью ацетона или растворителя.

В конце сварочного цикла следует проверить внешний вид шва, и при необходимости выполнить очистку и шлифовку.

MIG/MAG

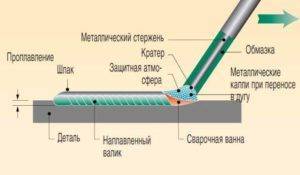

Схема mig/mag технологии

Вопрос о том, что такое MIG/MAG сварка не должен вводить в заблуждение, несмотря на непривычное обозначение.

Английское сокращение MIG/MAG (МИГ/МАГ) скрывает под собой хорошо знакомую полуавтоматическую сварку электродной проволокой в среде защитного газа.

Вместо стержня в качестве электрода выступает тонкая проволока, которая полуавтоматом подается в зону образования сварочного шва. Это компенсирует процесс расплавления и упрощает задачу исполнителя.

Проволока небольшого диаметра (от 0,8 до 3,0 мм) позволяет получить компактные размеры соединения в несколько миллиметров.

Принципиально MIG от MAG отличается типом защитного газа, который необходим для изоляции от окружающей среды с её высоким содержанием кислорода в воздухе. Окислительные процессы негативно сказываются на структуре путем образования межкристаллитной ржавчины. МИГ сварка предполагает использование инертного газа, которые сам не вступает ни в какие химические реакции, но благодаря сравнительно большому весу стремиться вниз, вытесняя воздух. Образуется локальный микроклимат, который показывает хорошие результаты.

MAG сварка же предполагает взаимодействие между естественной и создаваемой средой, сопровождающееся связыванием кислорода.

Скорость сварки и потока защитного газа

Дуговая сварка в среде защитных газов должна выполняться правильно в соответствии с основными принципами

Особое внимание стоит обращать на показатели скорости сварочного процесса, под ними подразумевается скорость, с которой электрическая дуга проходит вдоль места сварки. Она контролируется сварщиком

Скорость движения сварочной горелки должна осуществляться только под строгим контролем специалиста, она должна соответствовать скорости подачи присадочной проволоки и напряжению электрической арки. Проволоку и арку требуется выбирать в зависимости от толщины свариваемого металла и формы сварного соединения.

При проведении электродуговой сварки в среде защитных газов важно добиться правильной скорости. Слишком высокие ее показатели могут привести к чрезмерному разбрызгиванию расплавленного металла

Защитная газовая смесь может попасть в состав быстрозастывающего расплавленного металла и приводит к появлению пор. Медленная скорость сварочного процесса может привести к чрезмерному проникновению дуги в свариваемую металлическую основу.

Важно! Скорость сварки оказывает влияние на качество и форму сварного шва. Многие опытные специалисты определяют, с какой скоростью необходимо двигать горелку при сварочном процессе в зависимости от толщины и ширины шва

На качество ручной дуговой сварки в среде защитных газов оказывает влияние скорость потока защитного газа. Этот показатель должен строго соответствовать скорости подачи проволоки. Слишком медленный поток не сможет обеспечить полноценную защиту от окисления, а чрезмерно высокая подача защитной газовой смеси в результате создаст завихрения, которые могут помещать полноценной защите.

Всевозможные отклонения в скорости подачи защитного газа вызывают образование пор в структуре шва. По этой причине обязательно нужно создать ровный поток воздуха, без завихрений. На это может оказывать влияние наличие застывших брызг на области насадки.

Какие металлы варят аргоном?

Принцип работы аргонодуговой сварки обуславливает широкий спектр ее применения. Имеется ввиду не только сфера использования, но и обрабатываемые материалы. С ее помощью можно соединять чугун, сталь (включая нержавеющую), титан, алюминий, а также другие черные и цветные металлы.

Работаем с алюминием

Без аргона соединить две алюминиевые заготовки не то что проблематично, а практически невозможно. Распространенный в быту и производственной сфере металл – один из наиболее сложных в этом плане. Трудности обусловлены свойствами алюминия. при малейшем контакте с кислородом на его поверхности моментально образуется защитная пленка, представляющая собой оксид алюминия.

Сама по себе она не проблема. Дело в другом: температура плавления оксида намного выше по сравнению с алюминием. Инертный газ тяжелее воздуха и направляясь в рабочую зону, он вытесняет оттуда кислород, препятствуя окислению металла и образованию защитной пленки. При таких условиях сам алюминий и присадочная проволока плавятся при подходящей температуре, а сварочный шов получается достаточно прочным и внешне приятным.

Подразумевается использование переменного тока. Обратная полярность заметно повышает температуру плавления за счет катодной очистки оксида металла. И наоборот. Прямая полярность дает возможность сформировать короткую и стабильную дугу. Тем не менее мощности недостаточно, чтобы разрушить оксидную пленку. Вывод: необходима обратная полярность, поскольку в этом случае повышается качество сварного шва.

Не исключено использование постоянного тока при сваривании алюминиевых заготовок. Но в таком случае необходим другой инертный газ – гелий. А он намного дороже гелия и расходуется куда активнее. Помимо этого, работать постоянным током очень сложно с точки зрения техники исполнения.

При любых технологиях сваривания алюминиевых деталей предварительная обработка поверхности очень важна. Ею нельзя пренебрегать, независимо от уровня мастерства сварщика. Очистка проводится в следующем порядке:

- растворителем обезжириваются предназначенные для сваривания части заготовок;

- механическим или химическим путем удаляется оксидная пленка;

- очищенной поверхности дают возможность высохнуть.

Варим медь

Высокая устойчивость к агрессивной среде и коррозии отличает медь от других цветных металлов с точки зрения химической активности. При работе с ней опытный сварщики используют не чистый аргон, а его смесь с гелием (добавляется в меньших долях). Вольфрамовые электроды используются как плавящиеся, так и неплавящиеся. Ток выбирается постоянный.

Когда необходимо варить заготовки толщиной от 4 мм и больше, то требуется их предварительный разогрев до температуры 800 градусов Цельсия. Присадочная проволока может быть из чистой меди или медно-никелевого сплава. Нередко она заменяется аналогичного состава прутками. Дуга при работе образуется устойчивая и стабильная.

Из-за высокой теплопроводности свариваемые кромки нужно в обязательном порядке разделывать. Если толщина заготовок не превышает 12 мм, то достаточно разделать одну из двух кромок. При большей толщине желательно обработать обе стороны.

Выбор подходящего аппарата

Нержавейка – это высоколегированная сталь, содержащая в себе много хрома, титана, никеля и молибдена. Металлы предохраняют от коррозии и улучшают общие характеристики изделий. Сваривать материал сложно по причине низкой теплопроводности. Нужно применять пониженное напряжение и ток обратной полярности.

Для домашнего пользования годится любая марка инвертора. Умельцы часто собирают модели, не уступающие заводским аналогам.

Для сварки нержавеющей стали необходимо устройство с функциями:

- «Форсаж», снижающий напряжение дуги и увеличивающий ток;

- ПВ – длительность работы в непрерывном режиме.

Кабель выбирают длиной до 6 м. Электропроводка больших размеров сильно нагревается. При внезапных скачках в сети работоспособность устройства должна сохраняться. Лучше взять инвертор, который работает при пониженных температурах.

Расшифровка аббревиатур

ММА (РДС)

MMA (Manual Metal Arc)-ручная дуговая сварка штучными (покрытыми) электродами с помощью инвертора или трансформатора. Техническая литература советских времен оперировала обозначением РДС. Процесс сварки происходит за счет плавления металлического стержня – электрода, покрытого специальной обмазкой, которые имеют свою классификацию. Основное ее предназначение заключается в защите сварочной ванны от воздуха, предотвращая окисление металла. Расплавленный стержень образует сварочный шов, а использованное покрытие остается в виде шлака.

Сварка покрытым электродом

Сварка покрытым электродом

РДС возможна как на постоянном, так и на переменном токе. При постоянном токе возможны два варианта подключения зажима массы и держателя электрода, поэтому существует сварка на прямой и обратной полярности. Переменный ток такой особенностью не обладает – как подключать электрод в данном случае не имеет значения. Приведенный рейтинг надежности сварочных инверторов поможет подобрать аппарат, который прослужит долгие годы.

Поскольку метод ММА самый популярный ввиду его простоты и относительно недорого применяемого оборудования, с вопросом как научиться варить электросваркой самостоятельно стоит ознакомиться непременно.

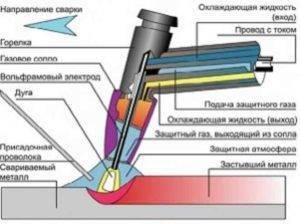

TIG(WIG) или РАДС

TIG (Tungsten Inert Gas) – технология дуговой сварки в среде инертного газа неплавящимся электродом. Вольфрам – (англ.Tungsten) очень тугоплавкий металл с температурой плавления около 3500 С, поэтому он является основой для производства подобного рода электродов. Иногда можно встретить иные вариации этого способа:

- WIG(Wolfram Inert Gas) – название образовано от немецкого написания;

- GTA (Gas Tungsten Arc) – в данной аббревиатуре опущено химическое взаимодействие защитного газа.

Т.к. электрод является неплавящимся, процесс аргонной сварки происходит по другому сценарию:

- электрическая дуга возбуждается между концом электрода и свариваемым металлом;

- заполнение сварочного шва происходит путем подачи в сварочную зону специального присадочного материала – прутка;

- сварочная ванна защищается газовым облаком.

Процесс сварки по методу TIG

Процесс сварки по методу TIG

Защитным инертным газом, т.е. газом, молекулы которого химически не взаимодействуют в процессе сварки с основным и присадочным материалом, в данном случае выступает аргон. Именно поэтому за ним закрепилось название “ручная аргонно-дуговая сварка” или РАДС.

Аргон может использоваться при сварке плавящимся электродов – MIG метод, речь о котором пойдет ниже.

В технических характеристиках сварочного оборудования помимо обозначения TIG всегда дополняется упоминанием рода сварочного тока DC (Direct Current) – постоянный ток или AC/DC (Alternating Current/Direct Current) – переменный/постоянный ток

В данном случае это очень важно. К примеру, сварка алюминия аргоном производится на переменном токе

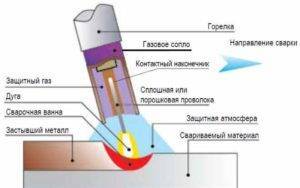

MIG / MAG

MIG/MAG (Metal Inert/Active Gas) – метод дуговой сварки в защитной среде инертного/активного газа с помощью плавящегося электрода в виде стальной или иной проволоки в зависимости от типа соединяемого металла.

Схематичное изображение mig/mag-метода

Схематичное изображение mig/mag-метода

Под МИГ или МАГ сваркой обычно подразумевают полуавтоматическую. Основной задачей данного способа была идея создания “бесконечного электрода”, чтобы тем самым добиться значительной производительности сварочных работ. Ведь при РДС методе приходится часто менять электрод по мере его расходования, что в некоторых случаях является крайне не удобным. Как и при ТИГ сварке здесь применяются защитные газы.

В роли инертного обычно выступает аргон и его смеси, который подходит, к примеру, для сварки алюминия и его сплавов полуавтоматом. Активным газом, т. е. взаимодействующим в процессе со свариваемым металлом, как правило является углекислый газ( углекислота). Вы можете услышать от сварщика словосочетание “сварка полуавтоматом в среде углекислого газа“, подразумевающий способ MAG(МАГ).

Данный способ наиболее распространен ввиду повышенной производительности по сравнению с MMA, и дающий лучший результат в качестве сварного шва.Определиться с выбором сварочного аппарата поможет рейтинг бытовых полуавтоматов на основе отзывов опытных сварщиков.

Надеемся, что данная статья поможет разобраться в классификации основных методов сварки, а также будет полезной при выборе оборудования и материалов с английскими аббревиатурами.

Подготовка материалов перед сваркой нержавеющей стали аргоном

Предварительная подготовка нержавейки является залогом успешного результата. Данный этап является практически основным. Что нужно сделать:

- Изначально стоит обработать места, которые будут свариваться между собой – края затереть абразивным материалом. Чаще всего используется именно наждачная бумага.

- Следующим этапом станет обезжиривание ранее зачищенных участков – протереть края ацетоном или другим растворителем.

- При сваривании тонкого метала нужно совершить предварительный прогрев. Горелкой стоит разогреть нержавейку до 200-300 °С. Это поможет избежать напряжения деталей и предотвратит появление трещин.

- В последнюю очередь стоит определиться с выставлением зазоров.

Такая подготовка проводится непосредственно перед началом сварочных работ. Нельзя зачистить и обезжирить нержавеющую сталь за сутки до проведения манипуляций. Выполняя каждый пункт, можно уберечь металл от деформации, повреждений и продлить время эксплуатации шва.

Настраивание аппаратуры

Для проведения манипуляций такого плана, важно правильно произвести подготовку аппарата. Нижеприведенный пример актуален для соединения пластинок высотой 1 мм:

- Выставить постоянный ток прямой полярности.

- Сила тока должна составлять 30-50 А.

- Напряжения меньше 28 В.

- Скорость 12 см за 1 минуту.

- Расход газа 4 л.

Подача присадки

Устройство подачи присадки находится внутри корпуса инвертора. Привод подает проволоку равномерно без зажевывания, она не проскальзывает и не растягивается. В аппарат можно заправлять катушку весом 15 кг вместе с присадочной проволокой, диаметр которой варьируется от 0,8 до 1,2 мм.

В комплект поставки универсального сварочного аппарата входят:

- источник питания инверторного типа;

- MIG/MAG горелка с 3 м кабелем;

- TIG горелка с 4 м кабелем;

- сетевой кабель;

- шланг, чтобы подавать защитный газ;

- держак с кабелем для ручной работы MMA;

- кабель для подключения «массы» (на нем предусмотрен зажим).

Масса аппарата с функциями MIG, MAG, TIG и MMA составляет 32 кг, имеются колеса для транспортировки. На передней панели отражается вся информация о состоянии прибора в текущий момент.

Расположены разъемы для быстрого разъединения кабелей. Пин разъем обеспечивает подключение SPOOL GUN горелок, что дает возможность использования почти любых видов сварочной проволоки. Это позволяет в свою очередь позволяет сильно расширить перечень свариваемых металлов и их сплавов.

Предусмотрена защита от перегрева и перегрузок.

Такой подбор функций аппарата позволяет ему быть универсальным устройством, что обеспечивает выполнение практически всех видов сварочных работ без приобретения дополнительного оборудования.

Холодная

Данный метод характерен тем, что не требует нагрева деталей и применения специального оборудования. В качестве скрепляющего материала используется двухкомпонентный клей. Состав сохраняет прочность и целостность после застывания. Место сварки не боится влаги, поэтому технология применяется при заделывании течи в емкостях.

Алгоритм работ достаточно прост. Необходимо зачистить и обезжирить поверхности, а затем нанести царапины. Клей отрезается в необходимом количестве. Состав следует размять в руке, слегка разогрев его и перемешав компоненты. После застывания шов можно обрабатывать.

Важная особенность такого способа заключается в том, что клеем можно заделывать отверстия, однако шов не способен выдерживать сильные нагрузки. Не рекомендуется использовать холодную сварку, как способ соединения деталей. Популярность таких работ обусловлена малыми затратами и относительной простотой их проведения.

Угол наклона горелки

Величина угла наклона сварочной горелки относительно продольного направления сварного шва зависит от пространственного положения при сварке. Приблизительно считается, что этот угол не должен превышать 15° относительно перпендикуляра к сварному шву. На этом же рисунке проиллюстрирована разница в положении горелки при сварке углом вперед и углом назад. При сварке углом назад, сварочная горелка наклонена в направлении хвостовой части сварочной ванны. Большая часть тепла при этом вкладывается в расплавленную ванну, при этом глубина проплавления увеличивается. Сварка углов вперед является более часто используемой и среди прочего применяется для сварки тонкостенных деталей и изделий из алюминия.

С другими металлами

При необходимости сопряжения нержавейки с различными инородными структурами обязательно учитываются особенности каждого из этих материалов, а также подбираются соответствующие режимы и тип электродов.

При необходимости сопряжения нержавейки с различными инородными структурами обязательно учитываются особенности каждого из этих материалов, а также подбираются соответствующие режимы и тип электродов.

(нержавейки с алюминием или чёрными металлами, например) приводит к эффекту, в результате которого в зоне плавления присутствуют сразу два металла. Причём свойства этих компонентов передаются сварному шву неравномерно, так что в случае выгорания одного из них соединение получается недостаточно надёжным.

https://youtube.com/watch?v=i9Xa0YxhtIc

При сварке алюминия и нержавейки, как правило, применяют известный метод, предусматривающий использование неплавящихся электродов в среде аргона. Такое сваривание реализуется с помощью специальной горелки с закреплённым на ней рабочим стержнем из вольфрама и с подаваемым в зону горения защитным газом.

Этот вид сварочных операций относится к категории наиболее сложных и ответственных мероприятий и нуждается в самом современном оборудовании и высоком профессионализме сварщика.

При необходимости приваривания нержавейки к чёрному металлу (стали и её сплавам) также следует воспользоваться вольфрамовыми неплавящимися электродами и работать в защитной газовой среде (аргоне).

Ко всему сказанному следует добавить, что к перечню способов соединения нержавейки при желании можно добавить холодное сплавление под большим давлением и контактную сварку.

Подготовительные работы

Сваривать детали из нержавеющей стали можно как обычным инвертором, так и с помощью аргонно-дугового сварочного аппарата. Какой бы способ сварки ни выбрал мастер, в любом случае необходимо провести подготовительные работы.

- Первым делом заготовки следует очистить от пыли и грязи. Посторонние частицы на поверхности металла становятся причиной некачественного и неровного шва.

- Если работа ведется с заготовками, имеющими относительно небольшую толщину (до 1,5 мм), то кромки прижимаются друг к другу вплотную. Для этого рекомендуется воспользоваться струбцинами.

- При толщине металла более 4 мм приходится разделывать кромки. Обычно их обтачивают напильником или шлифовальной машиной под углом 45° градусов. Такая своеобразная канавка позволяет добиться проваривания по всей толщине. Чем больше толщина заготовки, тем больший угол следует создать на кромках.

- Если тонкие листы нержавейки скрепляются плотно, то массивные заготовки требуют зазора между кромками. Имеющимися приспособлениями выставляется зазор в 2 мм. Он должен оставаться постоянным в течение всего процесса.

- Когда толщина металла превышает 7 мм, требуется его предварительный прогрев.

Используемое оборудование

Источниками сварочного тока служат автономные генераторы, понижающие трансформаторы, а также появившиеся сравнительно недавно инверторные преобразователи ММА типа.

Сварочный генератор

Генератор для ММА сварки обычно представляет собой синхронную электрическую машину, приводимую двигателем внутреннего сгорания, дизельным или бензиновым. Конструктивно такой генератор очень близок к агрегатам, предназначенным для обеспечения резервного электропитания.

Отличие заключается в уровне выходного напряжения (у сварочных агрегатов оно обычно составляет 70 – 75 Вольт) и наличии выпрямительного блока, обеспечивающего сварку постоянным током.

Идентичность основных узлов сварочных и резервных генераторов обусловливает тот факт, что обычно такие машины конструируются как универсальные. При переключении уровня выходного напряжения и исключении выпрямительного блока, агрегат превращается в обычный генератор резервного питания.

Сварочный трансформатор

Это традиционный источник тока, применяемый в ММА сварке. Представляет собой обычный понижающий трансформатор, имеющий вторичное напряжение холостого хода от 50 до 80 Вольт. По конструкции бывают трехфазными, на напряжение 220/380 Вольт, либо однофазными, на 220 либо 380 Вольт.

Однофазные трансформаторы, как правило, используются для сварки переменным током и не содержат выпрямителей. Трехфазные преобразователи комплектуются диодными мостами и применяются для сварки ММА постоянным током.

Это объясняется тем, что однофазное переменное напряжение, после выпрямления представляет собой последовательность пульсаций с амплитудой от 0 до максимального напряжения, что вызывает неустойчивость горения дуги при сварке электродом для постоянного тока. Поэтому, однофазные выпрямители ММА требуют применения средств, сглаживающих пульсации, в виде мощных дросселей и объемных конденсаторов.

Трехфазные выпрямители ММА выдают напряжение, значительно более приближенное к постоянному, имеющее незначительные пульсации. Такие сварочные аппараты ММА в настоящее время имеют наиболее широкое применение на производственных предприятиях, обеспечивая высокое качество сварных соединений.

Сварочный инвертор

Без преувеличения можно сказать, что этот тип оборудования произвел революцию в сварочном деле. Принцип его работы заключается в следующем: входное напряжение (чаще всего однофазное, 220 Вольт) выпрямляется, затем поступает на инвертирующий генератор высокой (до 100 кГц) частоты, построенный на мощных IGBT – транзисторах.

После этого, переменное напряжение высокой частоты трансформируется до необходимого уровня и выпрямляется. В результате, на выходе аппарата ММА (или другого типа) формируется постоянное напряжение с наложенными на него высокочастотными пульсациями.

Это свойство инверторного аппарата позволяет выполнять работу, используя различные типы электродов. С успехом могут применяться сварочные электроды, предназначенные для работы с постоянным током, а также предназначенные для переменного тока сварки mma.

Ну, а самое главное, что принесла инверторная технология – сварочный аппарат значительно уменьшился в размерах и по весу. Это стало возможным благодаря особенностям преобразования напряжения высокой частоты.

Дело в том, что трансформатор, понижающий напряжение частотой в десятки килогерц до необходимого уровня, на порядок меньше и легче работающего с частотой 50 Гц при той же мощности.

То же самое можно сказать о конденсаторах фильтров. В результате, вместо трансформатора, перемещение которого было возможно только с применением грузоподъемной техники, сварщик получил сварочный портативный инвертор mma, переносимый на плечевом ремне и выполняющий те же функции.

Сварочный источник питания

Сварочный источник питания обеспечивает сварочную дугу электрической энергией. В качестве источника питания при сварке ТИГ используются:

– сварочные трансформаторы – при сварке на переменном токе;

– сварочные выпрямители и генераторы – при сварке на постоянном токе;

– универсальные источники питания, обеспечивающие, как сварку переменным, так и постоянным током.

Источники питания для сварки ТИГ должны иметь крутопадающую внешнюю вольт-амперную характеристику (Источники питания для дуговой сварки). Такая характеристика обеспечивает постоянство заданного значения тока сварки при нарушениях длины дуги, например, из-за колебаний руки сварщика.

Сварочная горелка

Основным назначением горелки для дуговой сварки ТИГ является жесткое фиксирование вольфрамового электрода (W-электрода) в требуемом положении, подвода к нему электрического тока и равномерного распределения потока защитного газа вокруг сварочной ванны. Она состоит из корпуса (ручки) и головки покрытой изолирующим материалом. Обычно, в рукоятку горелки встроена кнопка управления для включения и выключения тока сварки и защитного газа. Некоторые современные горелки имеют кнопку управления током в процессе сварки. Цанга позволяет жестко закрепить W-электрод в горелке; для этого необходимо закрутить тыльный колпачок до отказа. Обычно, тыльный колпачок достаточно длинный, чтобы вместить в себя всю длину электрода, как это показано на рисунке. Но для работы в стесненных условиях горелки могут снабжаться и короткими колпачками.

Горелки для сварки ТИГ разработаны самых разных конструкций и размеров в зависимости от максимального требуемого тока, а также от условий ее применения. Размер горелки также влияет на то, как горелка будет нагреваться и охлаждаться при сварке. Конструкция некоторых горелок предполагает их охлаждение потоком защитного газа (это так называемые, горелки воздушного охлаждения). Горелки также отводят тепло в окружающее пространство. Имеются также горелки с водяным охлаждением. Они, обычно, предназначаются для использования на повышенных токах сварки. Горелки ТИГ с водяным охлаждением, как правило, имеют меньшие размеры, чем горелки воздушного охлаждения для тех же токов сварки.

Газовое сопло. Функцией газового сопла является направлять защитный газ в зону сварки с тем, чтобы он замещал окружающий воздух. Газовое сопло крепится к горелке ТИГ на резьбе, что, в случае необходимости, облегчает его замену. Они обычно изготавливаются из керамического материала для того, чтобы противостоять интенсивному нагреву.

Газовые линзы. Другим типом сопел являются сопла со встроенными газовыми линзами, в которых поток газа проходит через металлическую решетку, что придает ему большую ламинарность, обеспечивающую более надежную защиту, так как такой поток более устойчив к воздействиям поперечных воздушных потоков и действует на большее расстояние. Преимуществом сопла, обеспечивающего ламинарный поток газа, заключается в том, что можно устанавливать больший вылет электрода, что дает сварщику лучший обзор сварочной ванны. Газовые линзы также снижают расход газа.

Обычное сопло (слева) и сопло с газовой линзой (справа)

Форма потока защитного газа от обычного сопла

Форма потока защитного газа от сопла с газовой линзой

Движение сварочной горелкой во время сварки

- Прямой шов, без каких-либо движений в сторону можно применять на металлах, имеющих практически любую толщину, но здесь нужен определённый опыт, чтобы удостовериться, что сварочная дуга равномерно действует на оба свариваемых металла.

- При сварке металлических деталей, имеющих толщину меньше 1мм, лучше использовать электродную проволоку меньшего диаметра, уменьшить параметры силы тока, а также скорость подачи проволоки. Нужно варить короткими импульсами, делая перерыв между ними в пределах 1 секунды, чтобы металл успевал охладиться. Короткий перерыв нужен, чтобы следующий сегмент сливался с предыдущим и получался монолитный герметичный шов.

- При сварке длинного сегмента, во избежание перегрева металла и тепловой деформации, можно сваривать небольшими сегментами или точками с интервалами, поочерёдно, то с одного, то с другого конца свариваемого отрезка. Таким образом, можно проварить весь сегмент, без получения тепловой деформации листового металла.

Виды сварки

С помощью mig mag и mma сварки происходит прочное соединение металлических конструкций, отдельных деталей посредством расплавления кромок и образования единого целого. В результате сварки образуется прочный шов, обладающий высокой прочностью, даже при колебательных нагрузках. Что такое TIG и MMA, а также расшифровку аббревиатур MIG и MAG вы узнаете из следующих разделов.

Ручной вариант сварки

MMA сварка что это такое, аббревиатура переводится дословно — дуговая сварка вручную, при этом используется электрод с напыленным или обмазанным флюсом. В качестве источника тока применяют трансформатор или инвертор. При расплавлении покрытие стержня становится жидким и защищает расплавленный металл от окисления воздухом.

После окончания процесса сварки шлак покрывает шовное соединение прочным слоем, который удаляется сварщиком, чтобы визуально проверить качество соединения. Аналогичная сварка производится при подключении постоянного или переменного тока, причем первый вариант использует прямую и обратную полярность. ММА — это наиболее распространенная сварка на любом производстве.

MIG/MAG

Что это такое MIG сварка — полуавтоматический процесс соединения металлов при подаче присадочной проволоки, а защиту выполняет инертный газ. Различие аббревиатур МИГ/МАГ происходит из-за написания на английском или немецком языке. Исполнитель ведет горелку по месту соединения конструкции или заготовок, а тонкая проволока, расплавляясь, образует идеальный по ширине шов.

MIG сварка — это процесс, построенный на использовании инертного газа, который тяжелее воздуха и обволакивает сварочную ванну, препятствуя окислению расплавленного металла. MAG — использует агрессивные газы, в состав которых входят молекулы кислорода, сварка металлов происходит при соединении создаваемой и естественной среды.

Преимущества метода

Основные достоинства этих прогрессивных методов соединения металлов:

- Простата технологии сварки, доступная начинающим сварщикам.

- Высокое качество шовного соединения и аналогичная производительность, т. к. нет затрат времени на смену электродов.

- Сварка производится во всех пространственных положениях, при низком тепловом вложении, что подходит для соединения тонколистового металла.

- Не надо производить последующую обработку шва.

- Длинные швы выполняются без остановки и повторной активации дуги, что намного упрощает весь процесс.

Именно из-за таких преимуществ МИГ/МАГ применяется на автоматических линиях сборки автомобилей, где используются роботы для сварочных работ.

Выпрямитель или инвертор?

Опытные сварщики для каждодневной работы выбирают инвертор, потому что дополнительные режимы и встроенные функции упрощают технологию, особенно это актуально при соединении деталей и конструкций из алюминия, нержавеющей стали и сложных тугоплавких сплавов. Имеет значение и вес аппарата, возможность подключения к любой электрической сети. Трансформатор отличается исключительной надежностью в работе и низкой стоимостью, но потребляет гораздо больше электроэнергии. Его масса значительна, поэтому мобильностью он не отличается, да и используют его для простейших видов сварки.

TIG

Точная расшифровка аббревиатуры означает вольфрам в инертном газе, в качестве электрода применяется тонкий стержень из аналогичного металла, который затачивается определенным способом. При сварке используют присадочную проволоку, которая, расплавляясь, заполняет углубление между заготовками.

Особое значение имеет конструкция горелки, где неплавящийся электрод расположен в центре, а вокруг него подается защитный газ, состоящий из чистого аргона или его смесей. Эта методика требует основательной подготовки исполнителя и качественного оборудования, нагрев здесь минимальный, поэтому перегрев металла не происходит.

Применяется для сплавки алюминия и тонкой листовой нержавейки.

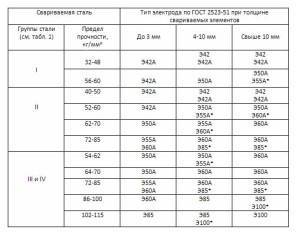

3 Технология ММА – электроды для сварки нержавеющей стали

Самой распространенной считается сварка покрытыми электродами (ММА). Такой метод очень часто применяется домашними мастерами. Он подходит для тех случаев, когда к качеству сварки не предъявляется очень жестких требований

Важно только грамотно подобрать электроды для нержавеющей стали, которые делятся на два типа:

- из двуокиси титана с рутиловым покрытием: ими можно осуществлять сварку на постоянном (полярность – обратная) и переменном токе, подобные электроды характеризуются малым разбрызгиванием при использовании и стабильной дугой, обеспечивающей постоянное горение;

- с основным покрытием (как правило, оно создается карбонатами магния и кальция): годятся для применения на постоянном токе (полярность – обратная).

Безопасная работа

Прежде чем начать сварку, надо принять меры по безопасности. Сварщику необходимо иметь защитные средства:

- краги из искростойких материалов;

- маска – тип „Хамелион“ или обычная со светофильтром;

- роба;

- обувь из кожи и войлока;

- очки для защиты глаз от металлических частиц при ошкуривании.

Маска „Хамелион“ с автоматической регулировкой – затемняется только при зажигании дуги. Степень затемнения можно настроить самостоятельно.

При работе следует соблюдать пожарную и электробезопасность. В рабочем помещении необходимо установить вентиляцию, а в гараже или домашней мастерской работать при открытых дверях и окнах.