Какой метод сварки выбрать – автоматический или полуавтоматический?

Выбрать, что именно требуется сейчас – автоматическая и полуавтоматическая дуговая сварка, поможет конкретная ситуация. Автомат необходим для изготовления швов повышенной сложности и для производства крупных партий изделий. Полуавтомат прекрасно подойдет для небольших партий продукции с качественным равномерным швом.

Настройка полуавтоматов не требует длительной подготовки, а их обслуживание экономично. Нет необходимости в создании специальных условий для соединения. Рабочие трудятся как в помещениях, так и на улице. Для размещения аппаратуры не нужна ровная поверхность с покрытием определенной плотности

И, пожалуй, самое важное свойство полуавтоматов – их мобильность

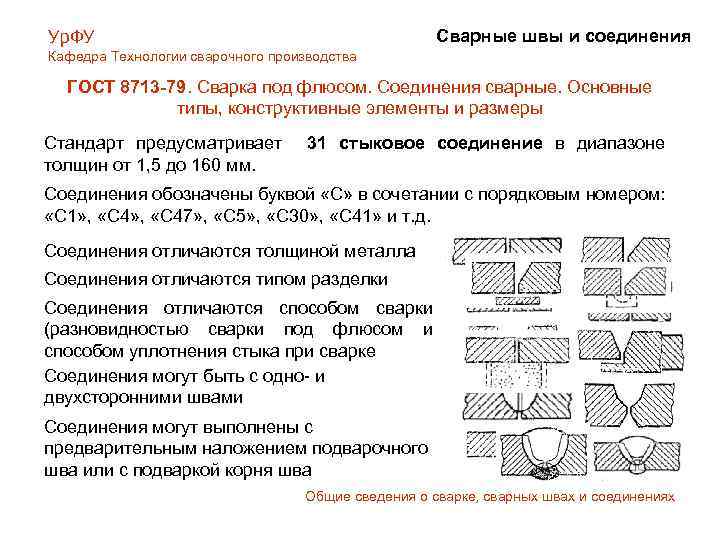

Другие ГОСТы

ГОСТ 28915-91 Сварка лазерная импульсная. Соединения сварные точечные. Основные типы, конструктивные элементы и размеры ГОСТ 25997-83 Сварка металлов плавлением. Статистическая оценка качества по результатам неразрушающего контроля ГОСТ 19521-74 Сварка металлов. Классификация ГОСТ 23338-91 Сварка металлов. Методы определения содержания диффузионного водорода в наплавленном металле и металле шва ГОСТ 2601-74 Сварка металлов. Основные понятия. Термины и определения ГОСТ 2601-84 Сварка металлов. Термины и определения основных понятий ГОСТ 11969-79 Сварка плавлением. Основные положения и их обозначения ГОСТ ISO 12932-2017 Сварка. Гибридная лазерно-дуговая сварка сталей, никеля и никелевых сплавов. Уровни качества для дефектов ГОСТ 29297-92 Сварка, высокотемпературная и низкотемператупная пайка, пайкосварка металлов. Перечень и условные обозначения процессов ГОСТ Р 56155-2014 Сварка термопластов. Экструзионная сварка труб деталей трубопроводов и листов ГОСТ Р 54793-2011 Сварка термопластов. Сварка труб, узлов трубопроводов и листов из PVDF (ПВДФ) нагретым инструментом ГОСТ EN 13705-2015 Сварка термопластов. Оборудование для сварки нагретым газом и экструзионной сварки ГОСТ 30482-97 Сварка сталей электрошлаковая. Требования к технологическому процессу ГОСТ Р 57179-2016 Сварка рельсов термитная. Методика испытаний и контроля качества

Влияние выбранных режимов автоматической сварки на глубину проплавления и ширину шва

Влияние силы тока и напряжения сварочной дуги

При увеличении силы тока, тепловая мощность и давление сварочной дуги возрастают. Это способствует увеличению глубины проплавления, но на ширину сварного шва оказывает незначительное влияние.

Если увеличить напряжение электрической дуги, то увеличивается степень её подвижности и увеличивается степень доля тепловой энергии, которая расходуется на расплавление сварочного флюса. При этом ширина сварного шва становится больше, а на глубину проплавления влияние оказывается незначительное.

Влияние диаметра электродной проволоки и скорости сварки

Если увеличить диаметр электродной проволоки, но не менять величину сварочного тока, то глубина проплавления металла уменьшится, а ширина сварного шва увеличится, вследствие увеличения подвижности сварочной дуги.

Увеличение скорости сварки уменьшит и глубину проплавления, и ширину сварного шва, т.к. металл при большей скорости сварки не будет успевать плавиться в том же количестве, в котором он плавился при меньшей скорости.

Влияние рода сварочного тока и его полярности

Род сварочного тока и его полярность существенно влияют на размеры и форму сварного шва из-за того, что количество теплоты, образующееся на катоде и аноде сварочной дуги, также сильно меняется. Если выбрать постоянный ток прямой полярности, то глубина проплавления свариваемого металла уменьшается на 40-50%, а у переменного тока на 15-20%, по сравнению с постоянным током обратной полярности.

Исходя из этого, если требуется выполнить сварной шов небольшой ширины с глубоким проплавлением металла (например, при сварке стыковых швов, или при сварке угловых швов без разделки), то рекомендуется выбирать для этого постоянный сварочный ток обратной полярности.

Влияние вылета электродной проволоки

Когда увеличивается вылет электродной проволоки, то увеличиваются также скорость его подогрева и скорость плавления. Из-за этого, объём сварочной ванны под электрической дугой увеличивается за счёт электродного металла и это препятствует расплавлению основного металла. Как следствие, глубина проплавления уменьшается. Подобную особенность иногда используют при автоматических наплавках для того, чтобы увеличить производительность наплавки.

В отдельных случаях (чаще всего при автоматической наплавке), электроду задают движение поперёк сварных кромок с разной амплитудой и частотой. Такой технологический приём позволяет существенно изменять форму и размеры сварного шва. При автоматической сварке под флюсом с поперечными движениями электродной проволоки, глубина проплавления основного металла уменьшается, а ширина сварного шва увеличивается.

Такой способ сварки применяется для того, чтобы уменьшить вероятность прожога при сварке стыковых швов с большим зазором между сварными кромками. Такой же цели можно достигнуть, если производить сварку сдвоенным электродом, при этом электроды необходимо расположить поперёк направления сварки. Если их расположить вдоль направления сварки, то это, наоборот, увеличит глубину проплавления.

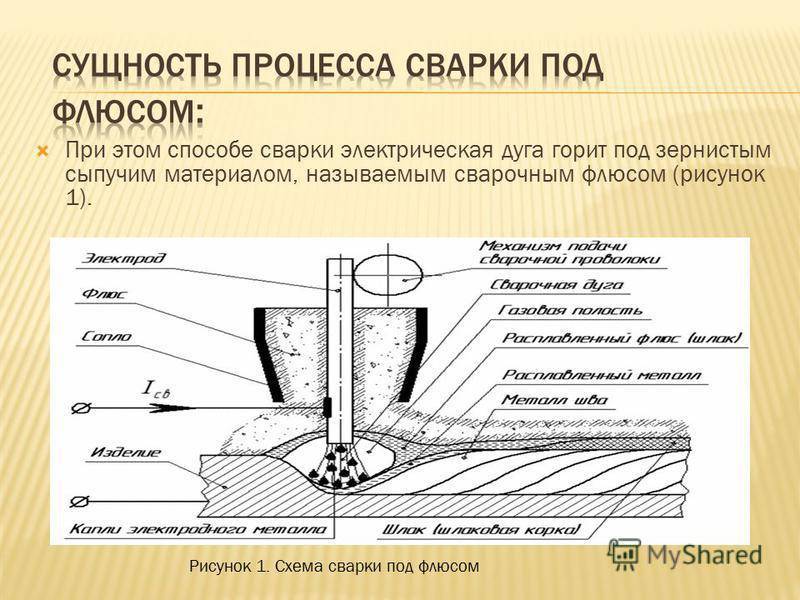

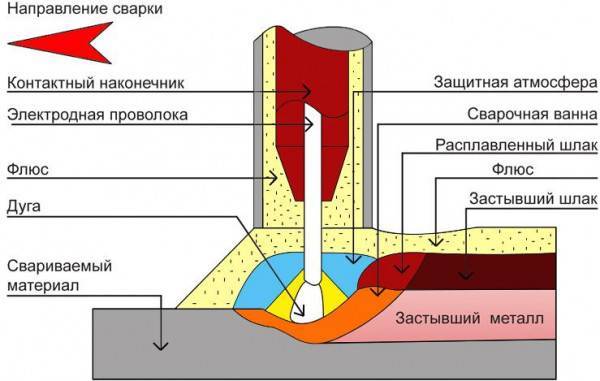

Особенности сварки под флюсом

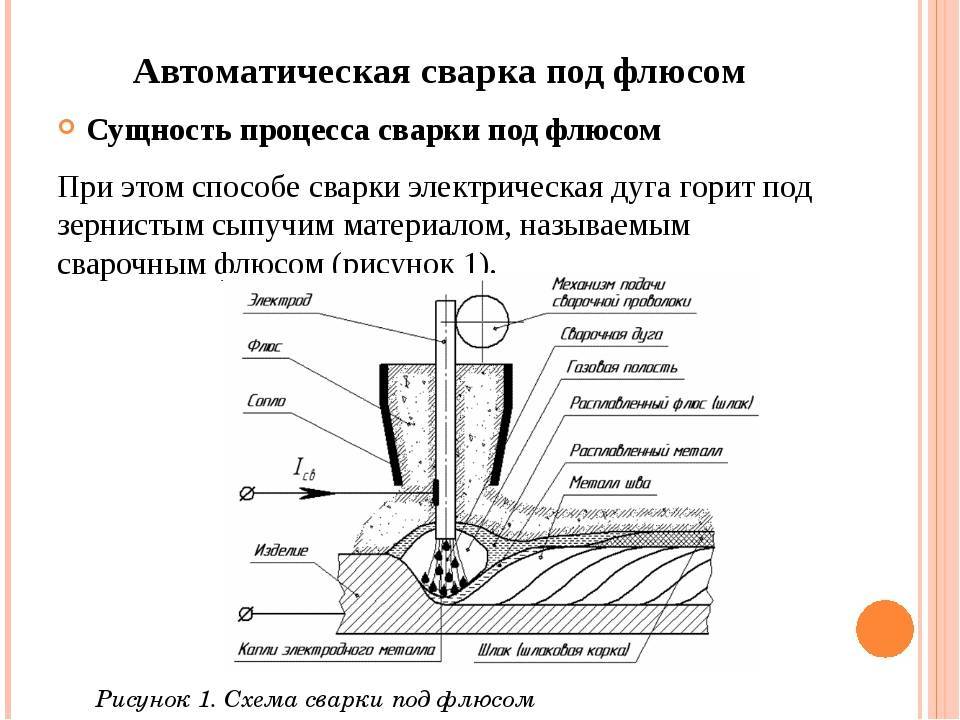

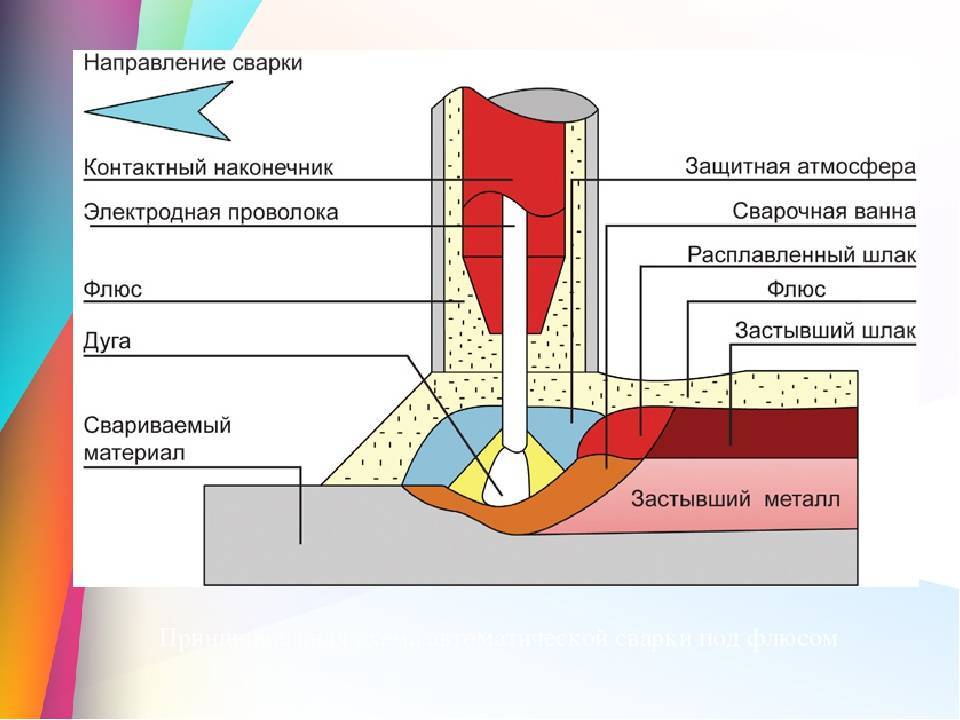

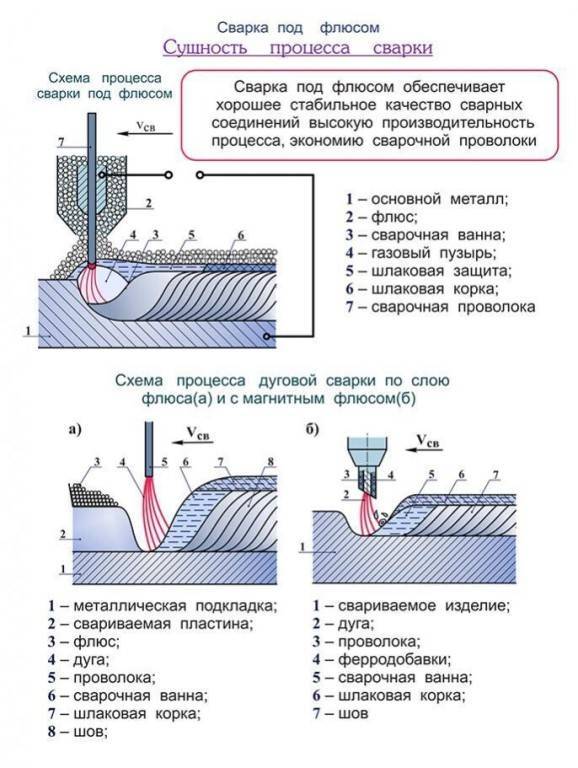

Не стоит думать, что сварка под флюсом это какой-то совершенно новый способ сварки. Придуман он очень давно, в конце в XIX века, а сущность заключается все в том же использовании присадочной проволоки и неплавящихся электродов. Однако, оборудование постоянно улучшалось, а вместо газа, покрывающего всю зону шва, используется только флюс. Он имеет порошковую консистенцию, засыпаясь поверх шва.

Такой состав под влиянием высоких температур тоже начинает выделять газ, который будет защищать свариваемые детали от окислов. Когда порошок выгорит, от него останется только легкоудаляемый шлак, а если средство не будет использовано полностью, его легко можно сохранить до следующего раза.

Перед тем, как делать варку под флюсом, потребуется выбрать:

- режим;

- электроды;

- присадочную проволоку.

Также, как при любой другой сварной работе, нужно будет правильно оформить кромки, обезжирить детали

Но здесь еще будет важно подобрать флюс, так как он существует в разных видах

Флюс защищает сварной шов от окислов

Флюс защищает сварной шов от окислов

Характер сварного шва

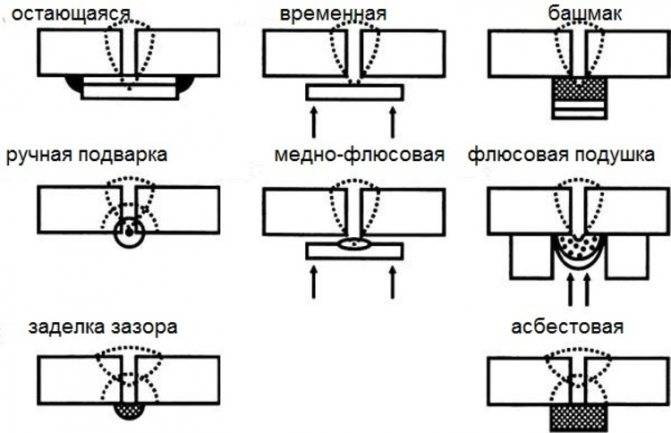

Односторонняя сварка стыков используется для менее ответственных соединений. Применяют ее и в тех случаях, когда не удается получить доступ к изнанке. Большой размер сварочной ванны, ее относительный перегрев, большой объем расплава зачастую приводят к расплескиванию расплава и его вытеканию через зазор. Для предотвращения нежелательного эффекта используют подкладочные пластины из стали или меди, а также подсыпку флюса. Наиболее распространены следующие методы выполнения односторонних швов:

- Флюсовая подушка. Под соединяемые кромки засыпают флюсовый порошок слоем 3-7 см. Прижим осуществляется за счет собственного веса или с помощью резинового баллона, наполненного сжатым воздухом. При небольших размерах соединения используется резиновый шланг. Слой флюсового порошка препятствует вытеканию расплавленной среды и предотвращает доступ воздуха к сварочной ванне.

- Медная подкладочная пластина. Медь имеет высокий коэффициент теплопроводности. Это свойство используется для отвода избыточного тепла из рабочей зоны. Таким образом не происходит пережог материала заготовок. Кроме того, пластина предохраняет расплав от вытекания через зазор. Напротив шва в пластине делается продольная выемка, ее засыпают флюсовым порошком. Благодаря такой выемке на изнаночной стороне соединения формируется сварочный валик. Медная пластина имеет ширину от 4 до 6 см, и толщину от 0,5 до 3 см.

- Медный ползун. Параллельно электроду с изнаночной стороны на шпильках движется массивный башмак с водяным охлаждением. Для снижения трения могут применяться ролики.

- Стальная подкладная пластина. Если позволяет конструкция, с тыльной стороны подкладывают контактную полосу шириной 2-5 см и толщиной полсантиметра из того же сплава, что и заготовки. Ее устанавливают с минимальным зазором и прихватывают через каждые 40 см конденсаторной сваркой. Пластина проваривается вместе с заготовками, входя в состав шовного материала. Таким образом не только предотвращается вытекание расплава, но и повышается прочность шва.

- Подварочный шов. Ручная подварка формирует корень шва, надежно фиксирует заготовки и предотвращает вытекание расплава.

Способы защиты от вытекания, виды подкладок.

Двустороння сварка стыков формирует более прочный и долговечный шов. Этот метод применяется в ходе сборки промышленных установок, станков, транспортных средств, строительных конструкций, ответственных и нагруженных изделий с высокой удельной прочностью. Проварка с двух сторон позволяет шву выдерживать как статические, так и динамические нагрузки наравне с основным материалом изделия.

При выполнении стыка в два прохода сначала заваривают шов с лицевой стороны, достигая глубины провара 60-70% от высоты. Перед этим заготовки тщательно подгоняют друг к другу, зазор не должен превышать 1 мм. Различные подкладочные средства при этом не применяют, сил поверхностного натяжения расплава достаточно, чтобы избежать вытекания. На следующем этапе проходят шов с изнаночной стороны, формируя его полный профиль.

Если по конструктивным или технологическим причинам обеспечить малый зазор не удается, используют те же методы для предотвращения протекания, что и при одностороннем способе:

- подкладочная пластина из меди;

- пластина из стали;

- слой флюсового порошка;

- подварка вручную.

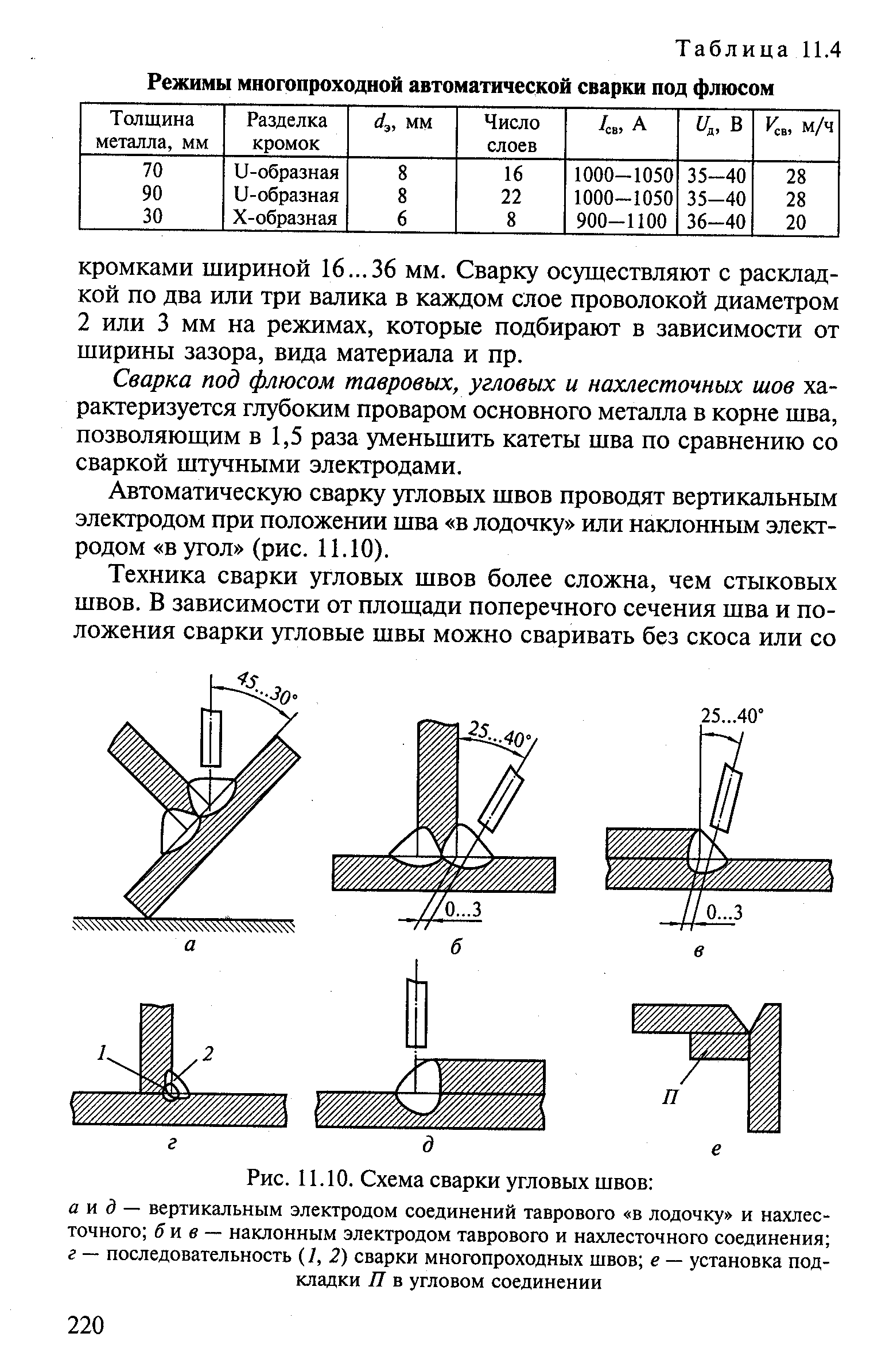

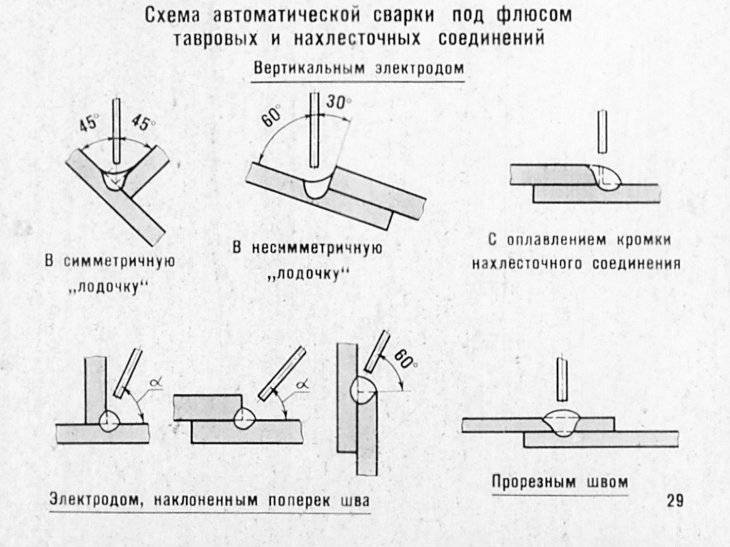

Угловые, тавровые и нахлесточные швы заваривают, располагая заготовки в лодочку. При проварке с обратной стороны кантователь с закрепленными в нем заготовками поворачивают на необходимый угол.

Достоинства и недостатки

К преимуществам сварки под флюсом относятся:

- высокая степень автоматизации процесса;

- возможность проведения сварки под большой силой тока;

- высокая скорость сварки;

- качественный шов без окислов и раковин;

- возможность увеличения сварной ванны для более качественного провара.

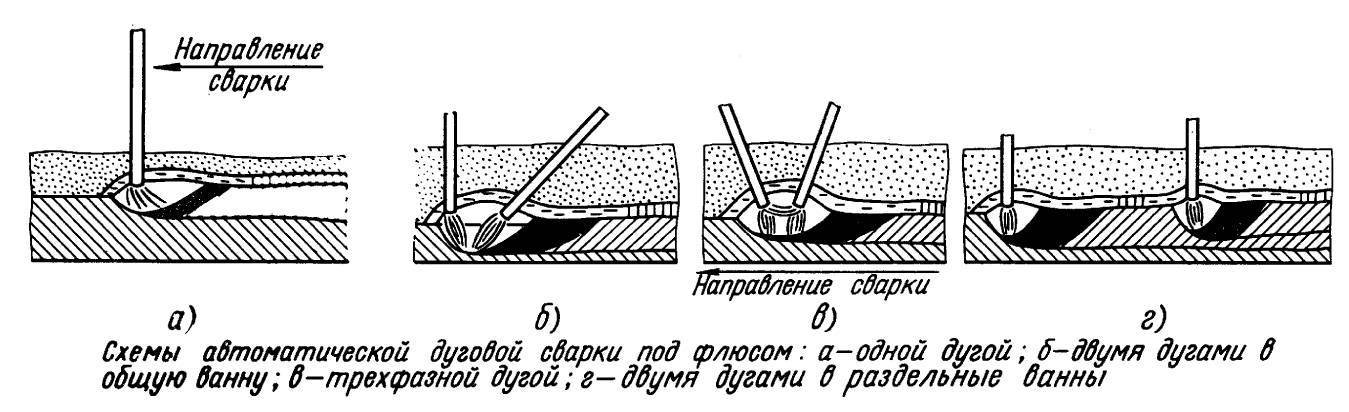

Однородность шва достигается за счет изоляции сварной ванны от кислорода воздуха, а также из-за легирования шва компонентами флюса, которые можно подобрать специально для материала свариваемых деталей. Также сварка под флюсом дает возможность использования одновременно двух электродов, расположенных на расстоянии 10-20 мм друг от друга и питаемых от одного источника тока – это позволяет сделать больше сварную ванну под флюсом, увеличив таким образом скорость сварки и степень однородности готового изделия.

К недостаткам сварки под флюсом относят трудности контроля процесса и технологическую сложность. Агрегаты для сварки под флюсом занимают большие площади и требуют обслуживания квалифицированными кадрами. Сварной шов формируется под слоем флюса и у сварщика нет возможности контролировать качество шва в режиме реального времени. Избежать брака можно путем дополнения агрегата ультразвуковыми или лазерными системами контроля наличия дефектов.

Подбираем все, что нужно

Сварка под флюсом покажет себя с лучшей стороны только в том случае, если максимально правильно подобрать для нее все необходимое. Это утверждение касается как оборудования, так и флюсовых составов.

Оборудование

В промышленности чаще всего используется специальный автоматический стенд сборочного типа, позволяющий не только варить любые конструкции, но и надежно фиксировать их в том положении, в каком они должны будут пребывать постоянно после завершения работы. Подобное оборудование отличается повышенными показателями надежности крепления элементов – это позволяет гарантировать отсутствие отклонений по швам или форме будущего изделия, тем более что мастер в процессе работы сам шов не видит.

Такой агрегат удобен для выполнения стыковых и угловых швов, работает быстро, обеспечивает высокое качество и надежность соединений. Конструкция управляет собой сама, потому стоит дорого – в качестве альтернативы на стенд иногда устанавливают мобильные головки.

Полуавтомат стоит ощутимо дешевле, но требует от оператора куда большей вовлеченности в процесс. Направление проволоки и контроль вылета электрода целиком и полностью перекладываются на плечи сварщика, хотя подача проволоки все же производится автоматически. Мощность напряжения, скорость перемещения по шву и угол наклона электрода – это те параметры режима сварки, которые мастер должен выбрать самостоятельно в зависимости от специфики обрабатываемой детали.

Ручное оборудование чаще применяется в небольших мастерских или любителями, хотя есть и специфические сферы применения, где это наиболее удобный вариант для выполнения поставленной задачи. Так, ручная сварка возможна даже в труднодоступных местах и в любых положениях.

Флюсы

Сварочные флюсы бывают различных видов, их маркировка строго привязана к действующему ГОСТу. Классификация таких составов возможна по разным признакам, мы рассмотрим лишь некоторые из них. В первую очередь все флюсы делятся на классы в зависимости от материала, для сварки которого они годятся. Для высоколегированной стали нужен один класс составов, для углеродистой или легированной – другой. Третий, отдельный класс флюсов, выпускается производителями специально для цветных металлов и сплавов – меди, бронзы и так далее.

По способу производства флюсы делятся на керамические и плавленые. Керамические хороши тем, что обеспечивают повышенные качества шва и обладают легирующими свойствами. Производится масса путем экструзии сыпучих керамических компонентов с последующим добавлением жидкого стекла. Плавленые флюсы отличаются структурой, напоминающей пемзу или стекло, производятся они плавлением и спеканием ингредиентов с дальнейшим образованием гранул.

Существует также классификация флюсов по их химическому составу. Выделяют следующие классы.

- Солевые составы состоят из хлоридов и фторидов. Типичная сфера их применения – варение активных металлов и шлакового переплава.

- Оксидные смеси представляют собой металлические окислы с некоторой примесью соединений фтора. Это оптимальный выбор для сварки фтористых и низколегированных сталей.

- Смешанные флюсы, как следует из названия, представляют собой комбинацию солевых и оксидных. Лучше всего такое вещество подходит для варки легированных сталей.

Классифицируют флюсовые смеси также и по тому, в каком виде они продаются. Гранулы и порошок являются наиболее характерными формами флюса, но только в том случае, если сварка будет электрической. Состав может приобретать форму пасты или даже газа, но тогда он предназначен для более редкой газовой сварки. Некоторые начинающие сварщики по привычке стремятся определить еще и лучшего производителя флюсов, по традиции отдавая предпочтение составам импортных марок.

Технология выполнения работ

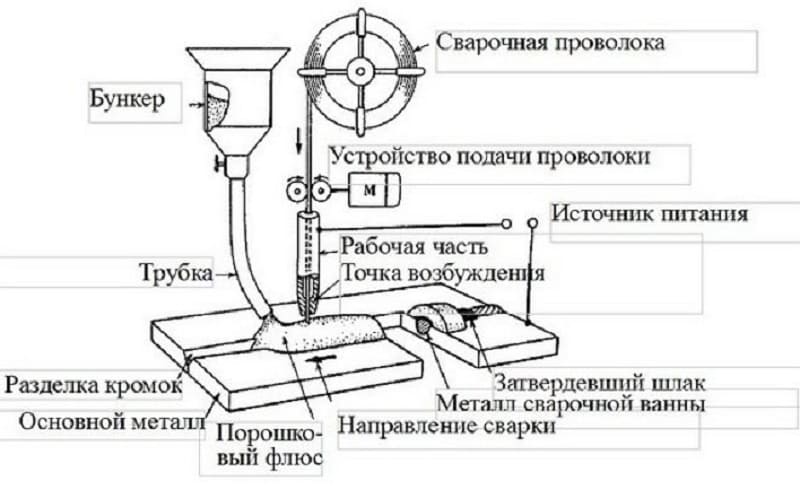

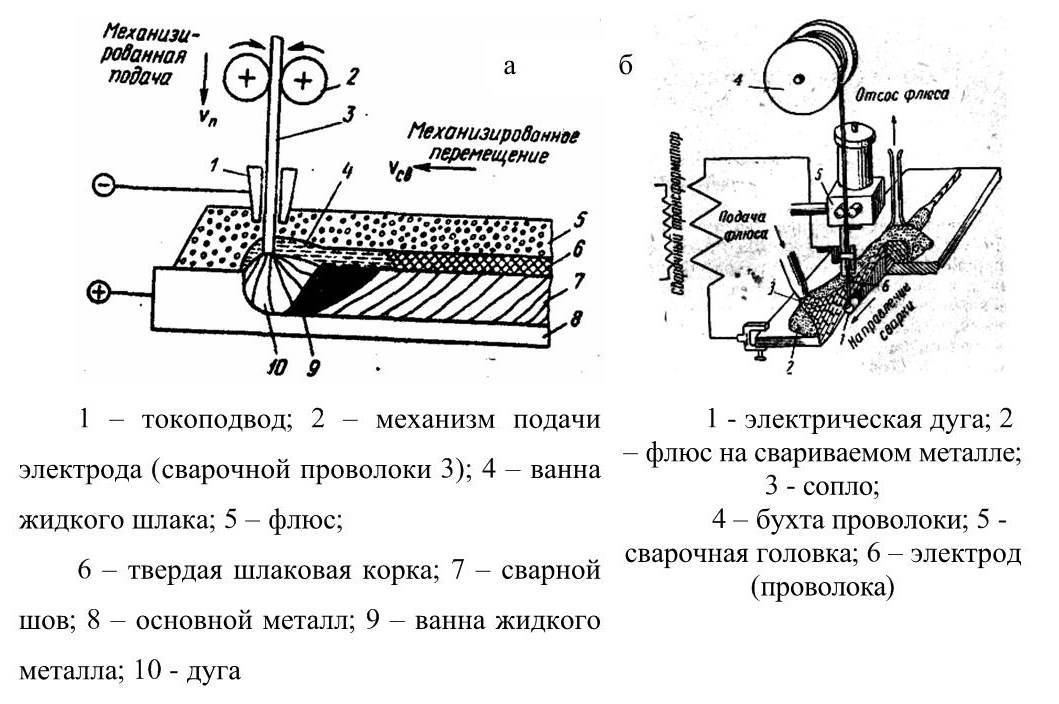

Чтобы понять, что такое сварка под флюсом стоит рассмотреть технологию ее проведения. Первым делом стоит подготовить сварочное оборудование, для этого вида сварки подходят разные автоматические аппараты – трактор и подвесной сварочный прибор.

Главным элементом конструкции автоматического аппарата является сварочная головка, которая состоит из следующих компонентов:

- устройства подачи и перемещения;

- токопроводные элементы;

- самодвижущаяся тележка;

- блок управления.

Для работы потребуется специальный флюс и проволока для сварки под флюсом или прочие электродные материалы. Ее подает сварочная головка, а уже после она осуществляет подачу электрического тока.

Обязательно для этого вида сварки требуется токопроводящий механизм, который называется горелкой или мундштуком. Встречаются разные варианты исполнения, но все они имеют общее принципиальное устройство – направляющую трубку с вкрученным токопроводящим элементом.

Трубка при помощи сапожковой вилки на шарнире соединяется с прижимным механизмом. Для увеличения срока службы вилка имеет вставку из высокопрочной основы. Прижимной механизм состоит из винта и пружины.

Для автоматической импульсной сварки под слоем флюса рекомендуется применять источники энергии с пологопадающими качествами. Если выполняются работы в газовой среде, то предпочтение стоит отдавать источникам с жесткими характеристиками.

Стоит отметить! При проведении орбитальных сварочных работ рекомендуется применять оборудование с асинхронными двигателями с постоянной частотой. За счет того, что реализуется принцип саморегуляции, скорость подачи электродов будет оставаться неизменной.

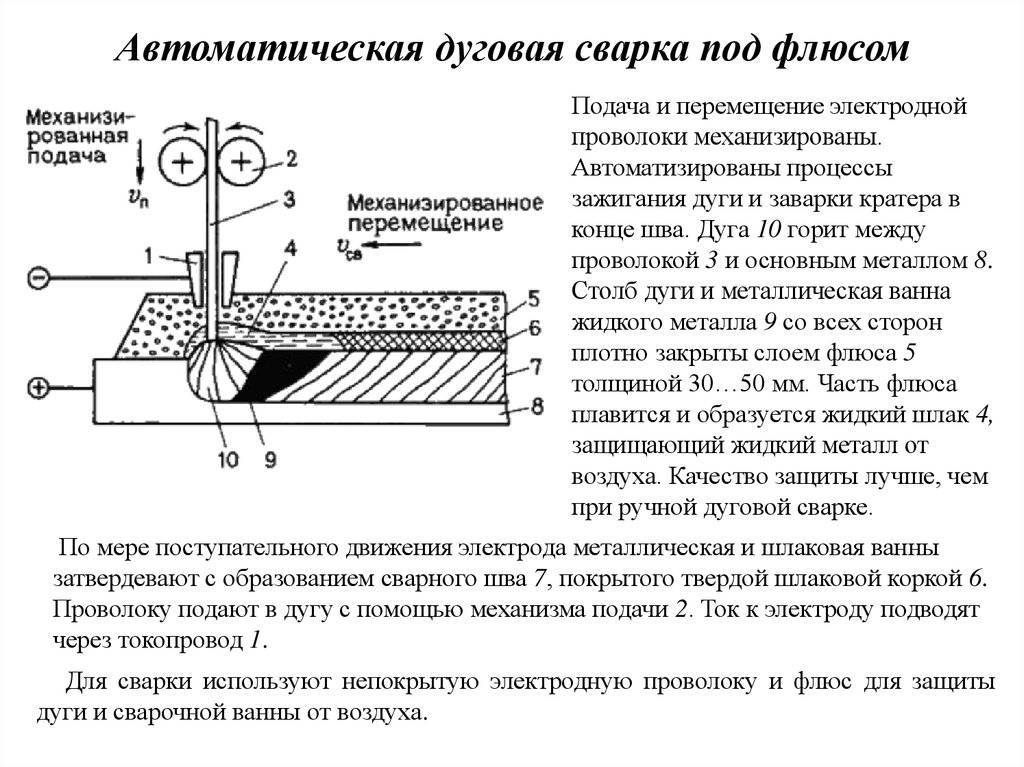

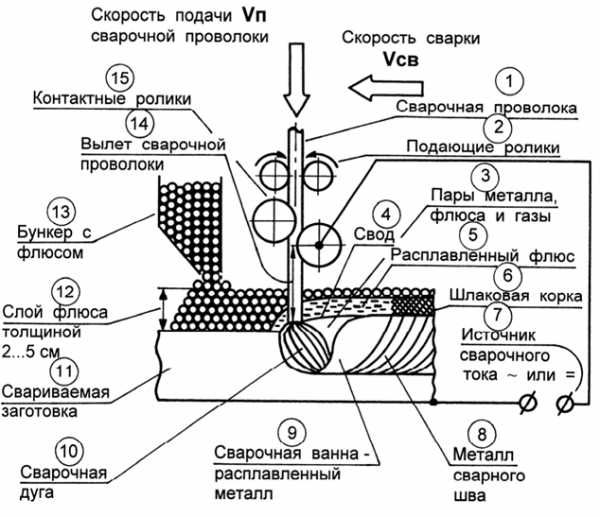

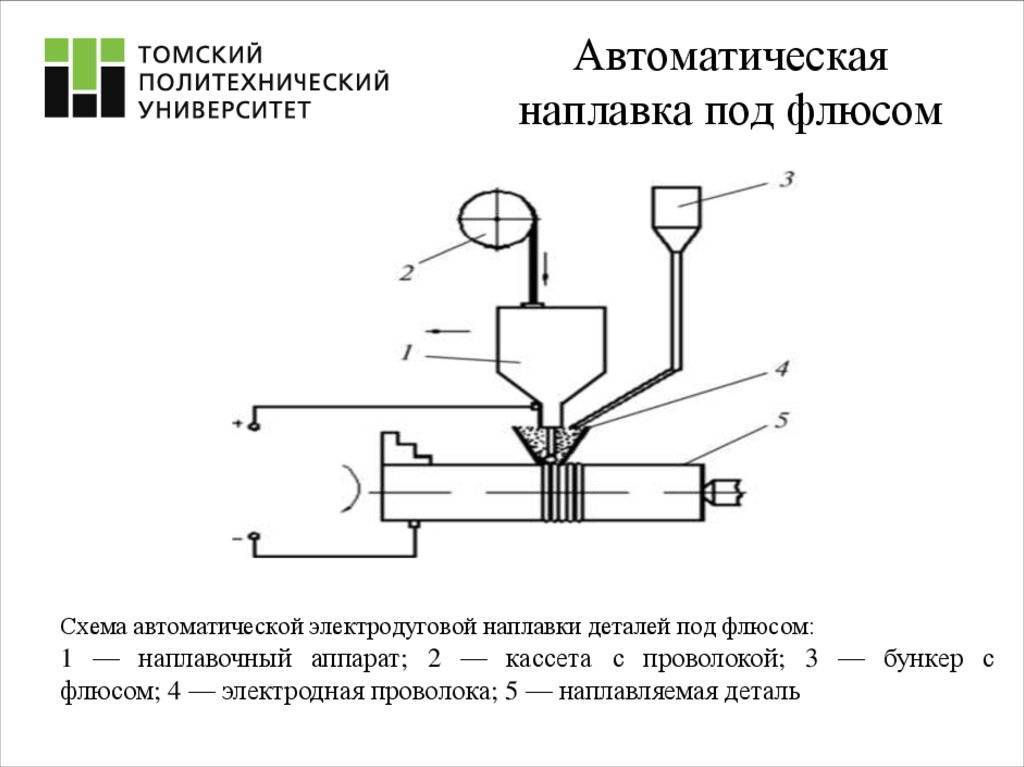

Особенности технологии

Чтобы понять, как производится автоматический сварочный процесс, стоит рассмотреть его важные особенности:

- Флюс автоматически подается на область соединяемых элементов из предварительно заполненного бункера. При этом высота слоя зависит от толщины металлической основы.

- Электродная проволока, которая используется для автоматической сварочной технологии, сматывается в бухты или на кассеты. Она подается в рабочую зону при помощи специального механизма.

- Электрод, который создает дугу, перемещается вдоль шва со скоростью, зависящей от видов используемых режимов.

- При сварочном процессе на поверхности образуется флюсовый свод, он защищает сварочную ванну и предотвращает разбрызгивание металла.

- Расплавленный флюс не оказывает негативного воздействие на качество сварочного шва, поскольку он имеет низкую плотность, поэтому он всплывает на поверхность. При остывании на поверхности образуется шлак, который обязательно требуется полностью счистить с поверхности изделия.

- Флюс, который не был израсходован, необходимо собрать в емкость. Его можно будет использовать повторно.

Автоматическая технология сваривания считается одной из лучших техник, которые активно применяются в разных областях промышленности. Но чтобы она было проведена правильно, требуется учитывать множество важных нюансов – виды флюсов, типы автоматического оборудования, расчет режимов наплавки под слоем флюса, принцип работы и многое другое. Поэтому перед тем как приступать к данному процессу стоит заранее рассмотреть его важные особенности.

Преимущества и недостатки сварки под флюсом

Сущность процесса сварки под флюсом определяет его особенности по сравнению с ручной дуговой сваркой.

Производительность по сравнению с ручной сваркой увеличивается в 5—12 раз. При сварке под флюсом ток по электродной проволоке проходит только в ее вылете (место от токоподвода до дуги). Поэтому можно использовать повышенные (25—100 А/мм2) по сравнению с ручной дуговой сваркой (10—20 А/мм2) плотности сварочного тока без опасения значительного перегрева электрода в вылете в отслаивания обмазки, как в покрытом электроде. Использование больших сварочных токов резко повышает глубину проплавления основного металла И появляется возможность сварки металла повышенной толщины без разделки кромок. При сварке с разделкой кромок уменьшается угол разделки и увеличивается величина их притупления, т. е. уменьшается количество электродного металла, необходимого для заполнения разделки. Металл шва обычно состоит приблизительно на 2/3 из переплавленного основного металла (при ручной дуговой сварке соотношение обратное). В результате вышесказанного растут скорость и производительность сварки (рис. Х.4). Под флюсом сваривают металл толщиной 2— 60 мм при скорости однодуговой сварки до 0,07 км/ч. Применение многодуговой сварки позволяет повысить ее скорость до 0,3 км/ч.

Высокое качество металлов шва и сварного соединения достигается за счет надежной защиты расплавленного металла от взаимодействия с воздухом, его металлургической обработки и легирования расплавленным шлаком. Наличие шлака на поверхности шва уменьшает скорость кристаллизации металла сварочной ванны и скорость охлаждения металла шва В результате металл шва не имеет пор, содержит пониженное количество неметаллических включений. Улучшение формы шва и стабильности его размеров, особенно глубины проплавления, обеспечивает постоянные химический состав и другие свойства па всей длине шва. Сварку под флюсом применяют для изготовления крупногабаритных резервуаров, строительных конструкций, труб и т.д. из сталей, никелевых сплавов, меди, алюминия, титана и их сплавов.

Экономичность процесса определяется снижением расхода сварочных материалов за счет сокращения потерь металла на угар и разбрызгивание (не более 3 %, а при ручной сварке достигают 15%), отсутствием потерь на огарки. Лучшее использование тепла дуги при сварке под флюсом по сравнению с ручной сваркой уменьшает расход электроэнергии на 30—40 %, Повышению экономичности способствует и снижение трудоемкости работ по разделке кромок под сварку, зачистке шва от брызг и шлака. Сварка выполняется с применением специальных автоматов или полуавтоматов. Условия работы позволяют сварщику обходиться без щитков для защиты глаз и лица. Повышаются общий уровень и культура производства.

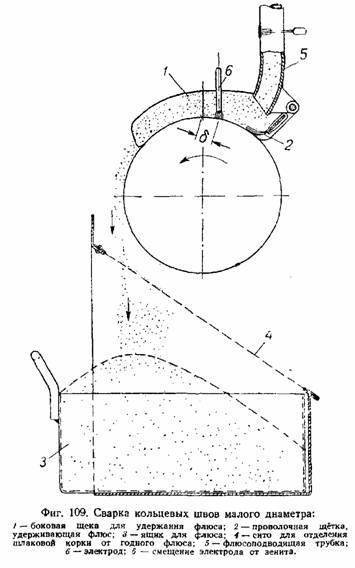

Недостатками способа является повышенная жидкотекучесть расплавленного металла и флюса. Поэтому сварка возможна только в нижнем положении при отклонении плоскости шва от горизонтали не более чем на 10—15o. В противном случае нарушится формирование шва, могут образоваться подрезы и другие дефекты. Это одна из причин, почему сварку под флюсом не применяют для соединения поворотных кольцевых стыков труб диаметром менее 150 мм. Кроме того, этот способ сварки требует и более тщательной сборки кромок под сварку и использования специальных приемов сварки. При увеличенном зазоре между кромками возможно вытекание в него расплавленного металла и флюса и образование в шве дефектов.

Оборудование для автоматической сварки под флюсом

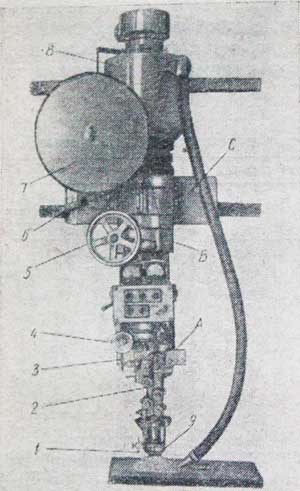

Универсальная самоходная головка АБС

Этот аппарат состоит из трех отдельных узлов.

- Узел А представляет собой подвесную сварочную головку с пультом управления, которая предназначена для правки и подачи проволоки с постоянной скоростью к изделию.

- Узел Б состоит из бункера для флюса, устройств для подачи и отсоса флюса, кассеты со сварочной проволокой и механизма вертикального перемещения.

- Узел С – это самоходная тележка для перемещения всего аппарата вдоль свариваемого изделия.

Технические данные аппарата АБС приведены в табл. 2.

Рис.3 Универсальный сварочный аппарат АБС

1 — указатель; 2 — мундштук; 5 —механизм подачи; 4 -корректор; 5 — маховичок вертикального подъема; 6 — рукоятка фрикциона; 7 — кассета со сварочной проволокой; 8 — флюсоаппарат; 9 — направляющая воронка

Особенно широко распространены одноэлектродные сварочные тракторы — легкие самоходные тележки, перемещающиеся непосредственно по свариваемому изделию.

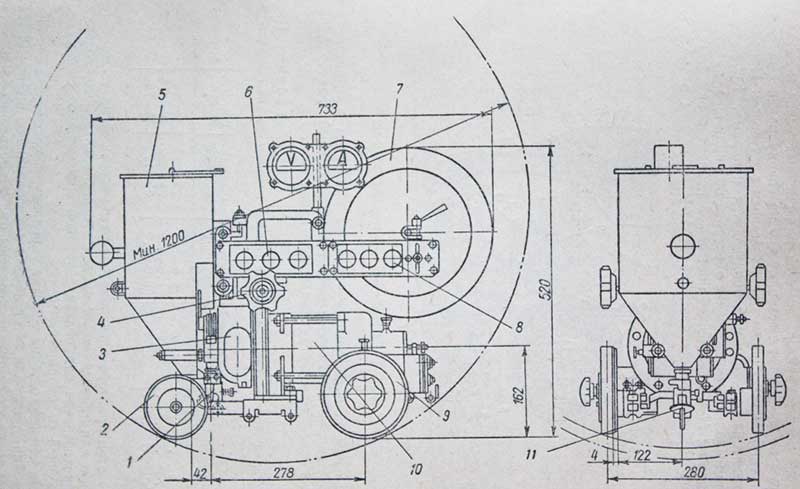

Универсальный сварочный трактор ТС-17-Р

Этот аппарат предназначен для сварки под флюсом прямолинейных и круговых швов стыковых, угловых и нахлесточных соединений.

Рис.4 Сварочный трактор ТС-17-Р

Трактор опирается на изделие обрезиненными ведущими бегунками 9 и передними съемными бегунками 2.

Электродвигатель 10 с постоянным числом оборотов приводит в движение механизм вращения бегунков 9 и механизм подачи сварочной проволоки 3.

Оба Механизма с коробками сменных шестерен смонтированы вместе с электромотором в одном общем корпусе, имеющем, мундштук 1 для подвода тока к электродной проволоке, бункер 5 для флюса, пульты управления 5 и 8 и кассету 7 со сварочной проволокой.

В комплекте трактора имеется ряд сменных узлов и деталей, которые осуществляют настройку его на сварку различных типов соединений вертикальным или наклонным электродом. Направление трактора по линии шва производится копирами. Кроме того, можно выполнить направление электрода по линии шва, пользуясь указателем 11 и механизмом поперечной корректировки 4.

Технические характеристики трактора ТС-17-Р приведены, в таблице.

Технические данные самоходных головок и тракторов для сварки под флюсом.

| Тип аппарата | Наибольший сварочный ток, а | Диаметр сварочной проволоки, мм | Скорость подачи проволоки, м/ч | Скорость сварки, м/ч | Масса, кг |

| АБС | 1500 | 2,0-6,0 | 29—220 | 14—110 | 160 |

| ТС-17-Р | 1200 | 1,6-5,0 | 56-435 | 16-126 | 42 |

| АДС-1000-2 | 1200 | 3,0-6,0 | 30-120 | 15—70 | 65 |

Двухмоторный трактор АДС-1000-2

Другим широко распространенным аппаратом для автоматической сварки под флюсом является двухмоторный трактор АДС-1000-2 (рис. 5) .

В этом тракторе электромотор, расположенный на тележке 1, служит для привода механизма двигателя, а электромотор головки 13 – предназначен для подачи сварочной проёолоки со скоростью, зависящей от напряжения дуги.

Рис. 5 Сварочный трактор АДС-1000-2

На четырехколесной тележке укреплена на поперечном суппорте стойка 3, которая несет на себе горизонтальную штангу 9. На левом конце этой штанги укреплены пульт управления 6 и кассета с проволокой 7, а на правом— сварочная головка 13 и бункер с флюсом 10.

Штанга может поворачиваться как около своей оси, так и относительно оси стойки. Сварочная головка может также изменять свое положение, так как она укреплена на штанге при помощи шарнира, фиксируемого зубчатыми полумуфтами.

Таким образом, можно придавать электроду при сварке различные положения в пространстве, фиксируй головку рукоятками 8, II и маховичком 5.

Для вертикального перемещения головки служит рукоятка 12.

Перемещение стойки по направлению, перпендикулярному к линии движения трактора, осуществляется маховичком 2.

Рукоятка 4 служит для выключения фрикционного сцепления передачи от мотора к ведущим бегункам трактора.

Причины появления пор

Процесс кристаллизации сварного шва может сопровождаться образованием пор. Это заполненные газом полости различной формы. Внешние признаки отсутствуют. Обнаружение возможно посредством применения методов неразрушающего контроля. Для конструкций, которые работают в условиях повышенной нагрузки, поры считают недопустимым дефектом.

Основной причиной появления пор является перенасыщение расплава сварочной ванны газами. Кроме того, высокая скорость кристаллизации шва не позволяет сварочным газом покинуть зону соединения. Опытным путем установлено, что высокомолекулярные газы практически не влияют на процесс порообразования. Главными виновниками являются простые соединения – водород, азот и угарный газ.

Многое зависит от соединяемых материалов. При сварке под флюсом нержавющей стали причиной порообразования является водород. Углерод не способен воздействие на аустенитные сорта стали, а азот практически не вызывает пор.

Состав флюса также оказывает влияние на процесс. Учеными института Электросварки было установлено, что понижение уровня кислотности флюса способствует образованию пор. А применение ферритизаторов снижает риск появления пор при сваривании обычных сортов стали.

Формула изобретения

1. Способ автоматической электродуговой наплавки под флюсом наружных или внутренних поверхностей тел вращения, при котором электроды одной или нескольких групп электродов устанавливают со смещением в горизонтальной плоскости против направления вращения тела с линейным и угловым отклонением от «зенита» и с расстоянием между электродами каждой группы, выбранным из условия формирования общей ванны жидкого металла по всей ширине наплавляемого валика, запитывают их от одного или нескольких источников электрического тока и формируют наплавкой на обрабатываемой поверхности кольцевой валик с площадью, равновеликой площади обрабатываемой поверхности, при вращении тела и одновременном перемещении одной или нескольких групп электродов в прямом и обратном направлениях вдоль его образующей, которую совмещают с подачей флюса, отличающийся тем, что электроды устанавливают с линейным отклонением от «зенита» на 5-20 мм и угловым отклонением от «зенита» более 30°, а наплавку осуществляют на обратной полярности и одинаковом для электродов каждой группы технологическом режиме, при этом устанавливают погонную энергию, позволяющую формировать вытянутую вдоль тела вращения ванну жидкого металла и шлака с соотношением ее геометрических размеров не менее чем 3:1, а наплавку ведут со скоростью продольного перемещения электродов, в 28-32 раза превышающей линейную скорость вращения тела.

2. Способ по п.1, отличающийся тем, что при наплавке используют флюс с предельной температурой жидкотекучести шлака, близкой к температуре солидуса металла наплавляемого тела.

Виды гранулированного порошка

Гост 1139-80. основные нормы взаимозаменяемости. соединения шлицевые прямобочные. размеры и допуски (с изменениями n 1, 2)

Для осуществления сварочного процесса, флюс подразделяется на несколько типов. Все зависит от металла, который будет обрабатываться:

- Высоколегированная сталь.

- Цветные сплавы.

- Углеродистая и легированная сталь.

Методика производства также подразделяет этот гранулированный материал на несколько подвидов:

- Керамический.

- Плавленный.

Использование первого вида позволяет получить улучшенный шов. Плавленый флюс отличается своей пемзовидной структурой.

Чтобы получить керамический материал, сначала специальные элементы подвергают мелкому измельчению. Затем смешивают с экструзией, которая помогает получить однородную массу. В нее добавляют жидкое стекло. Такая смесь используется только в том случае, когда требуется провести ещё одно легирование материала сварочного шва.

После спекания исходных веществ, проведения их грануляции, получается плавленый флюс. Гранулы для проведения газовой сварки делятся на несколько подгрупп. Разделение зависит от их химического состава:

- Солевые. В их состав входит большое количество хлоридов, а также небольшое количество фторидов. Гранулы применяются для сваривания активных металлов. Их используют для переплава оставшегося шлака.

- Смешанные. Материал представляет собой смесь солевых гранул с оксидами. Используется для работы с легированными сталями.

- Оксидные. Смесь предназначена для обработки фтористой стали или низколегированного металла. В состав входят окислы металла вкупе с минимальным количеством фтористых соединений.

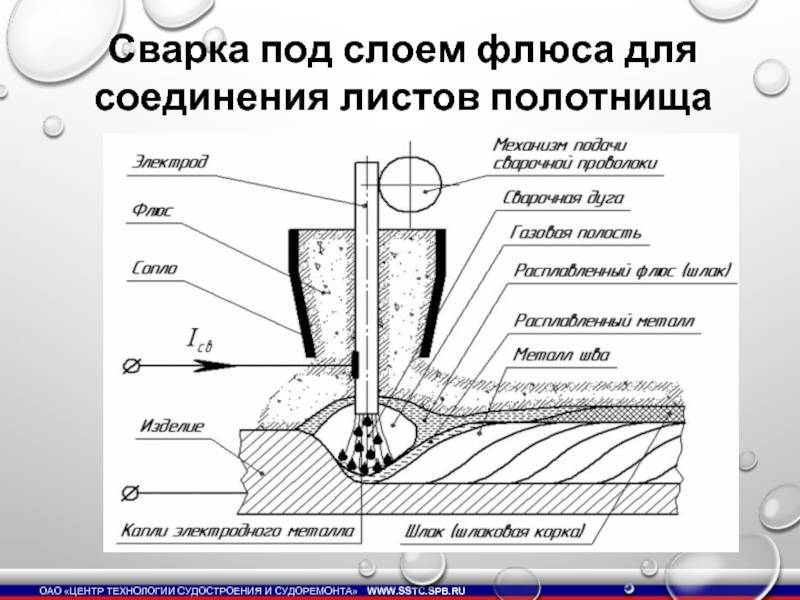

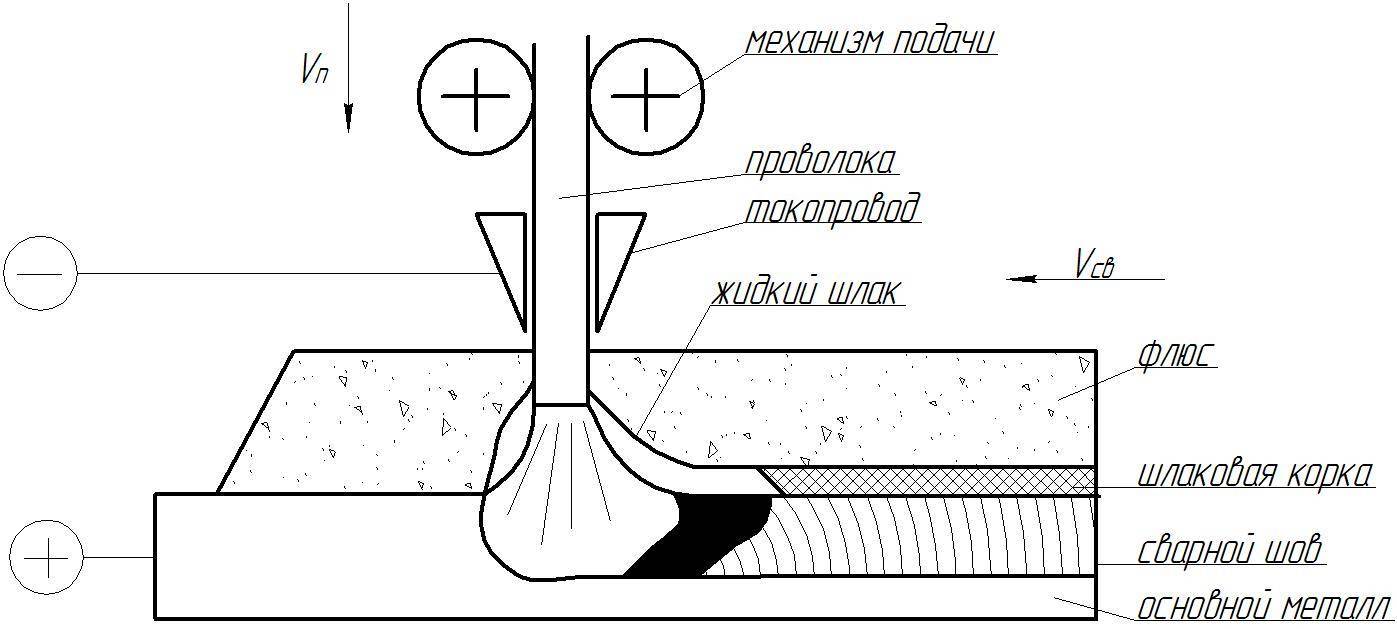

Технология сварки под слоем флюса

Автоматизированный процесс сварки подразумевает наличие сыпучего флюса, подаваемого непосредственно к изделию. При розжиге дуги происходит плавление проволоки электрода, воздействующего на металлическое основание. Результатом реакции металла с веществом, которые интегрируются на участке сварки, образуется газовая ванна, состоящая из сварочных паров. Сварка под флюсом применяется автоматическим либо механизированным производством.

Также конструкция электродной проволоки реагирует на флюс, подвергая обработке материал, допускает получить качественный шов.

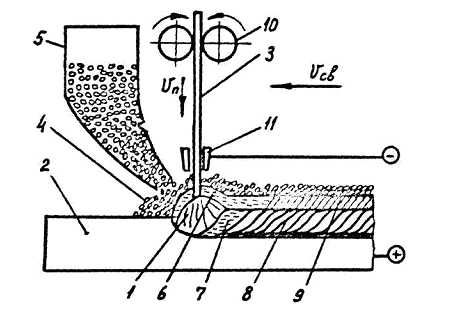

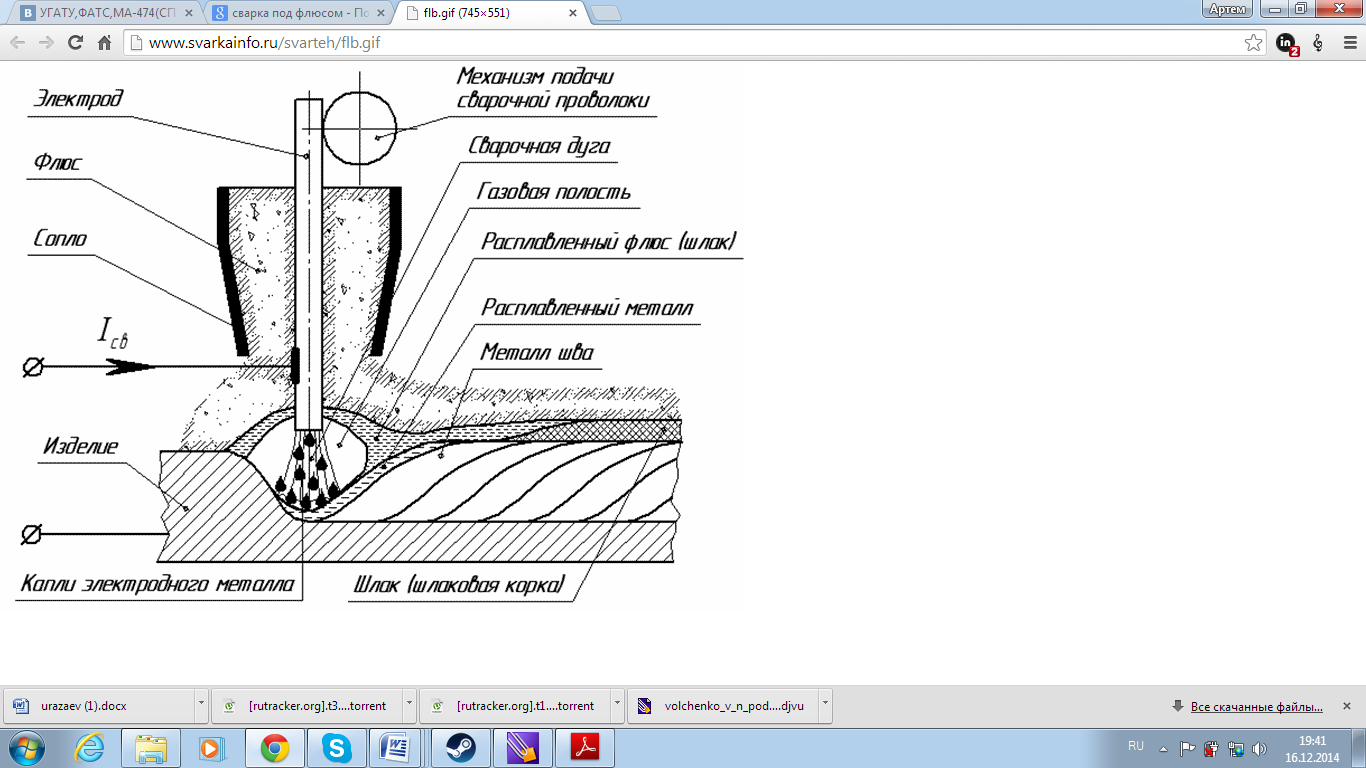

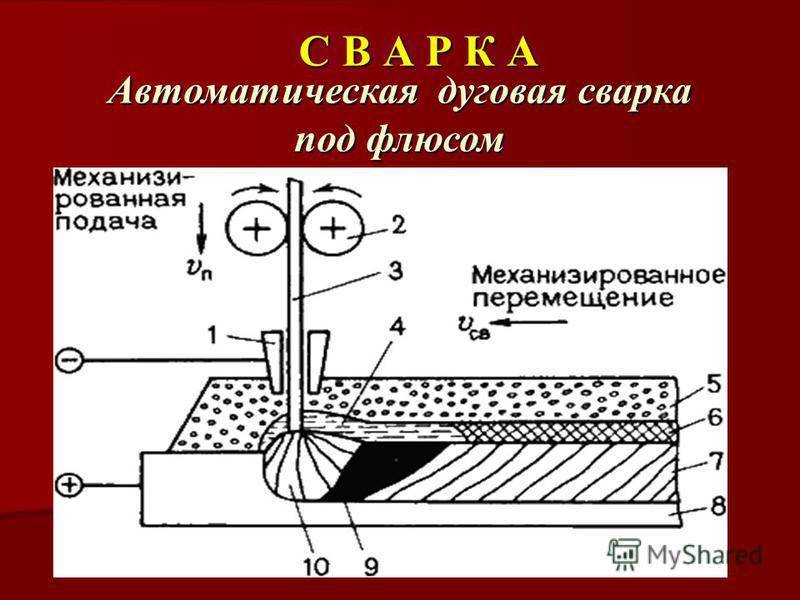

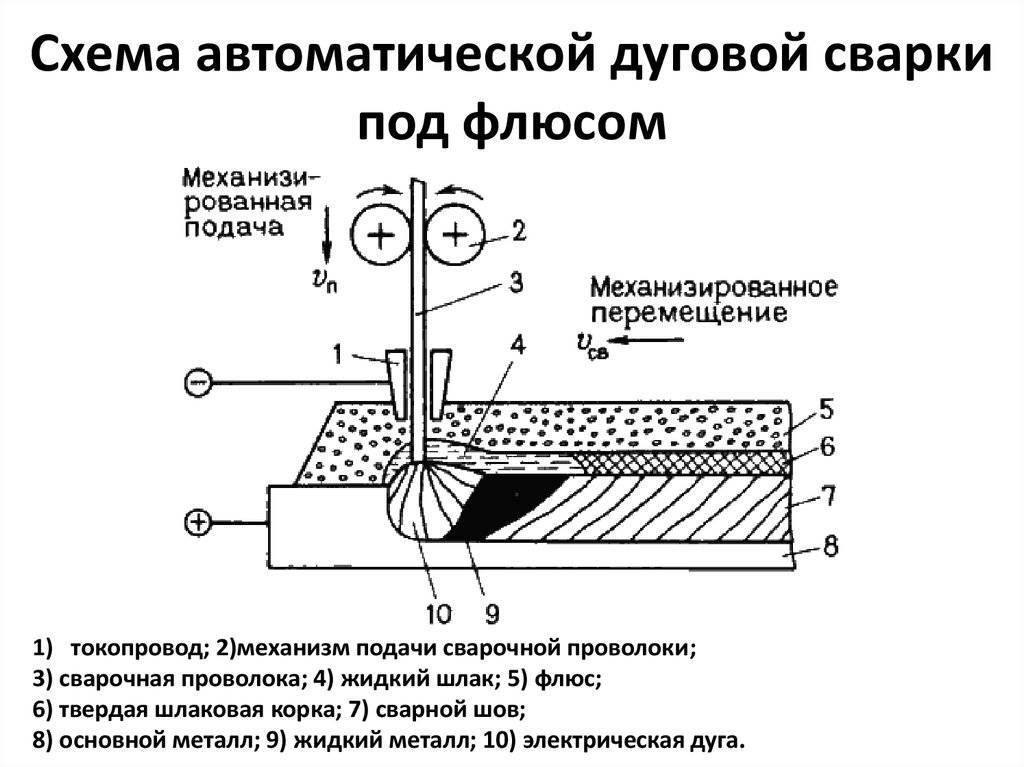

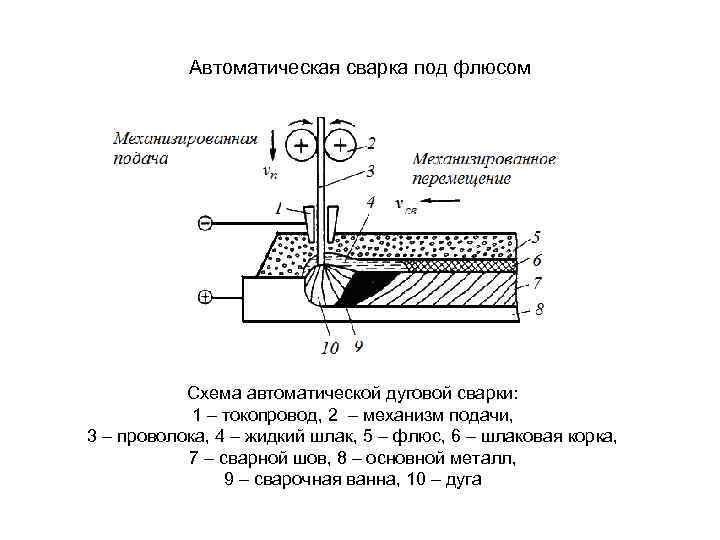

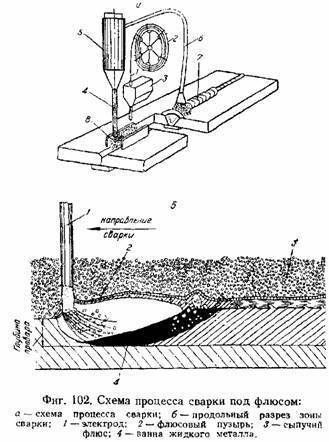

Схема дуговой сварки под флюсом

В процессе удаления дуги, изделие переходит из расплавленного состояния в твердое, образовывая твердый слой, легко удаляемый с поверхности изделия. Технология автоматической сварки под флюсом подразумевает цикл изъятия лишнего вещества с помощью специального механизма. Технология имеет множество достоинств, позволяющих применять метод на любом предприятии.

- Возможно объединить детали, используя повышенную силу тока. На большинстве производств употребляется сила тока от 1000 до 2000 А, для сравнения показатель дуговой сварки не превышает 650 Ампер. Обычным режимом увеличение силы тока пагубно влияет на качество, разбрызгивая металл. При использовании вещества, возможно повышение мощности до 4000 А, что позволяет получить готовый материал в сочетании со скоростью процесса.

- Процесс подразумевает образование дуги под слоем флюса, работающей при большой глубине. Данное условие дает возможность не беспокоится о предварительной обработке сварных соединений.

- Повышенная скорость сцепления позволяет производить больший объем сварочных работ. Для сравнения, изготовление шва с идентичными параметрами дуговой сваркой может отнять больше времени в 10 раз.

- Формируемый газовый пузырь в процессе позволяет избежать разбрызгивания раскаленного металла в процессе. Данное условие позволяет не только получить крепкий шов, но и соблюдать технику безопасности при работе с большими температурами. За счет этого, происходит экономия электроэнергии и инструментов.

https://youtube.com/watch?v=rMF3I_u3zjw

Режим сварки определяется при зависимости от некоторых требуемых характеристик шва. Основные критерии:

- диаметр электрода;

- электроток, его полярность;

- скоростные показатели работы и напряжение тока;

- характеристики состава.

Также существует ряд дополнительных параметров, зависящих от применяемых инструментов.

Что дает применение флюса

Химическое вещество, основанное на множестве компонентов, именуется флюсом. Применяется при необходимом следовании стандартам, защите металлических изделий от коррозионных условий при последующей эксплуатации.

Флюс сварочный

Основные задачи, которые под силу решить веществу:

- устойчивое горение сварочной дуги;

- улучшенные свойства и формы шва;

- обеспечение сварочной ванны, ей производится защита металла;

- применение различных креплений позволяет изменять состав химической смеси для получения необходимых характеристик.

Кроме вышеперечисленных достоинств, основным преимуществом является возможность построения механического процесса стыковки. Различные химические соединения применяются в автоматических линиях.

Химический состав различных марок флюса

У каждого способа существуют недостатки, использование флюса не исключение:

- работа производится только при нижнем положении стыка;

- сборка деталей должна соответствовать параметрам подгонки и обработки кромок;

- производство выполняется только на жесткой опоре, воздействие в подвешенном состоянии на материал недоступно;

- стоимость вспомогательных материалов высока, поэтому способ употребляется в ответственных конструкциях.

Сварка алюминия или других цветных металлом невозможна без применения флюса, вне зависимости от способа стыковки. Однако существует вероятность образования твердой окиси, вытесняемой на поверхность в процессе.