Сварка трением с перемешиванием

Этот метод был разработан и внедрен в 1991 году.

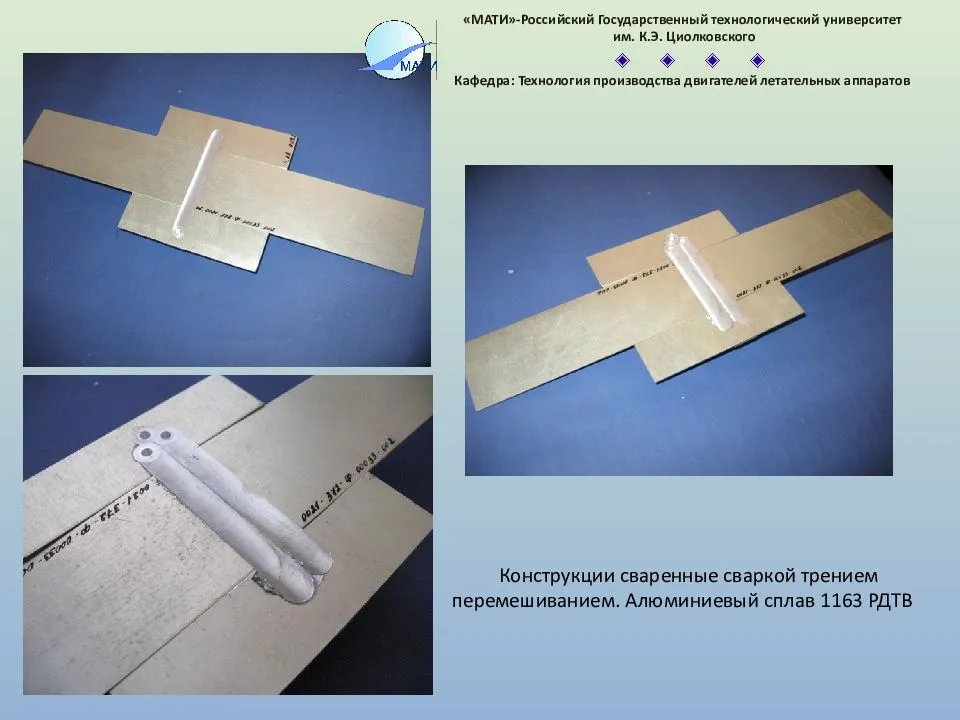

Первоначально этот метод был разработан для алюминия и алюминиевых сплавов, так как при сварке плавлением большая часть материала уходило на оформление сварочного шва, так же при оплавлении терялись пластические свойства алюминия.

После внедрения метода и высоких результатов выяснилось, что метод сварки вращением с перемешиванием подходит для широкого диапазона металлов.

Основные сферы применения:

- судостроение, особенно подводный флот, где необходимы полностью герметичные сварные соединения;

- строительство космических объектов и шатлов;

- хранилища и баки для хранения криогенных газов и жидкостей, которые обладают повышенной летучестью.

Самыми уникальными изделиями, которые производятся с элементами вращательной сварки, являются медные контейнеры, предназначенные для хранения отходов ядерной промышленности.

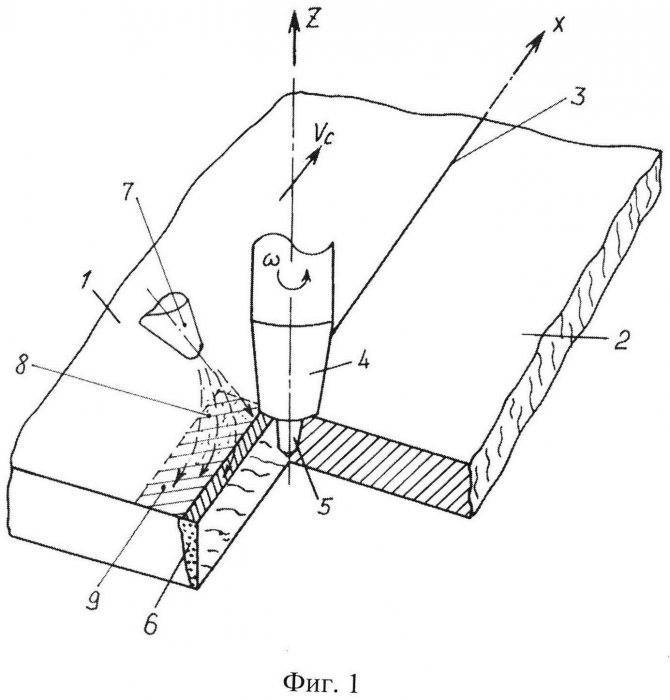

Технология

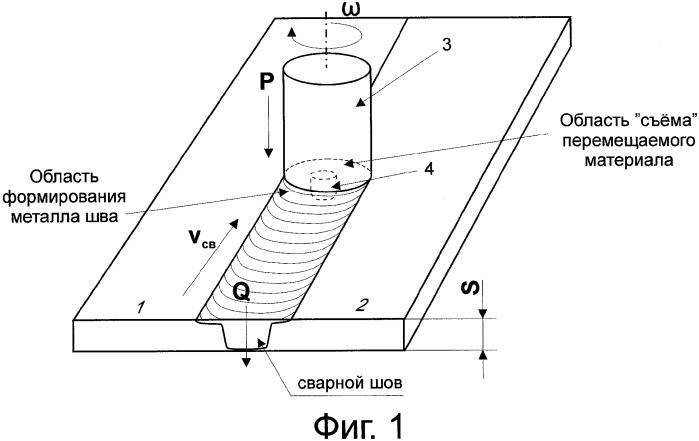

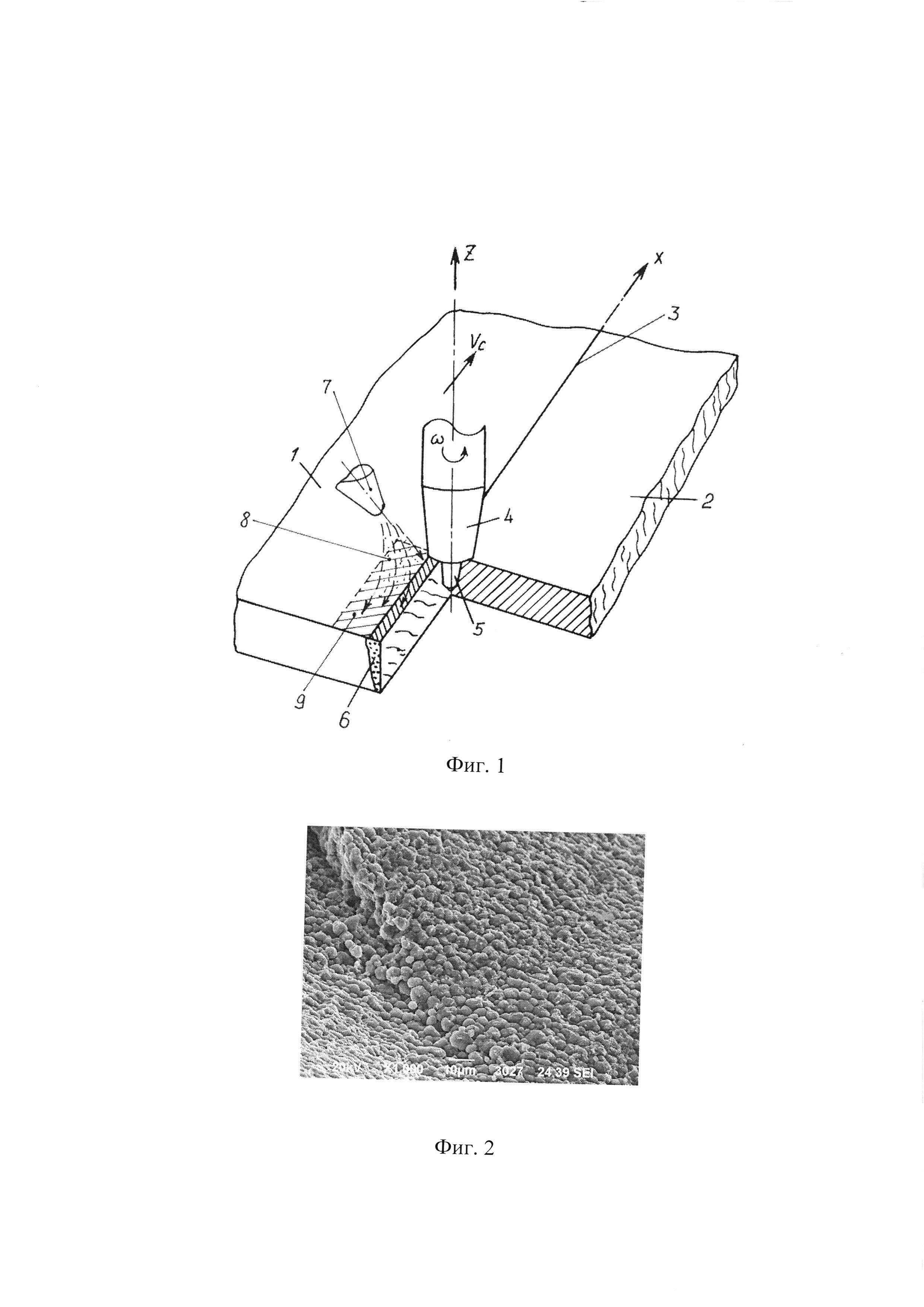

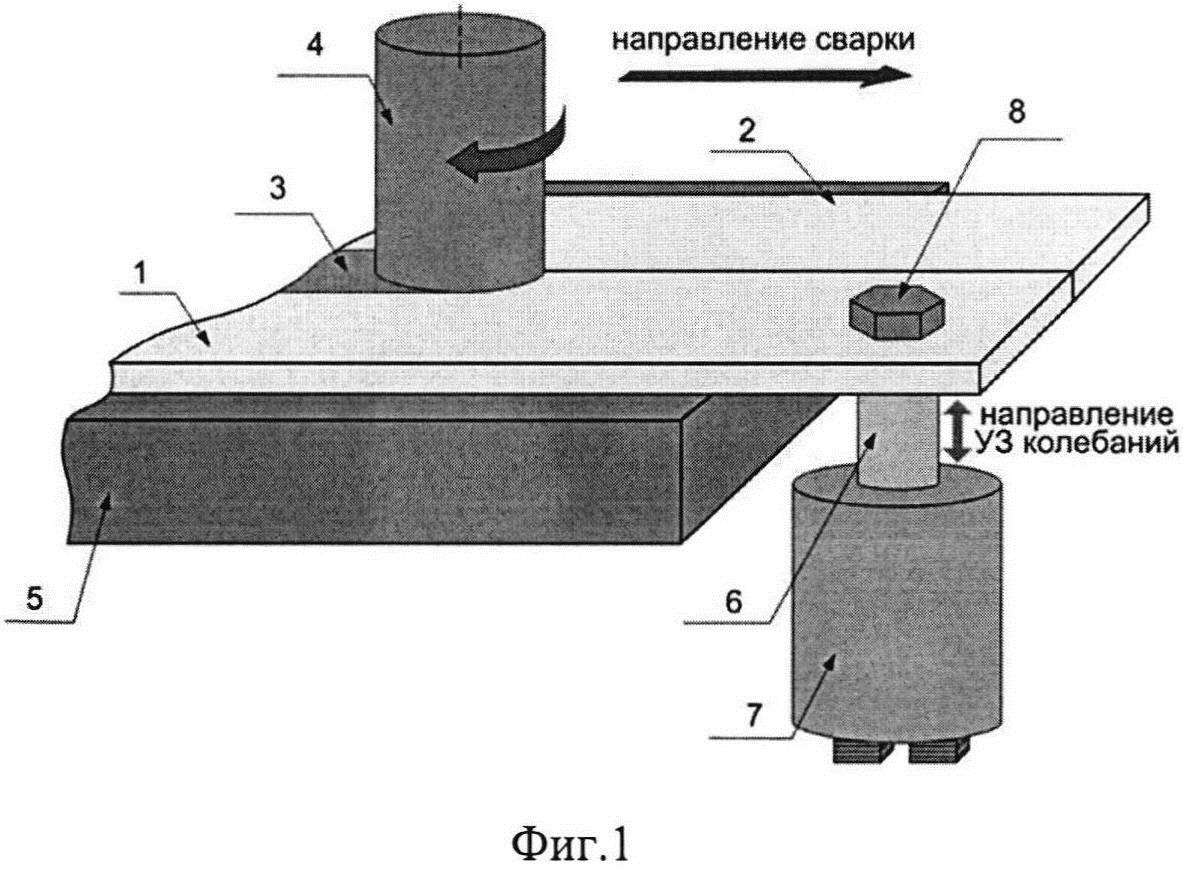

При движении свариваемых трением деталей происходит ряд последовательных процессов:

- под воздействием механических нагрузок разрушаются пленки окислов и загрязнения;

- заготовки разогреваются, металл выдавливается из стыка, одновременно вынося все загрязнения;

- вращение резко прекращается, при этом давление на детали не убирается, а часто увеличивается.

Опыт показал, что оптимальное значение размеров свариваемых элементов лежит в пределах от нескольких миллиметров, до 100-150 см. Бoльшие размеры требуют резкого увеличения мощности привода, переставая быть рентабельными. Наилучший эффект получается при использовании деталей с одинаковыми свариваемыми поверхностями. Исходя из этой особенности, в процессе подготовки, заготовки специально подрезают, выравнивая их торцы.

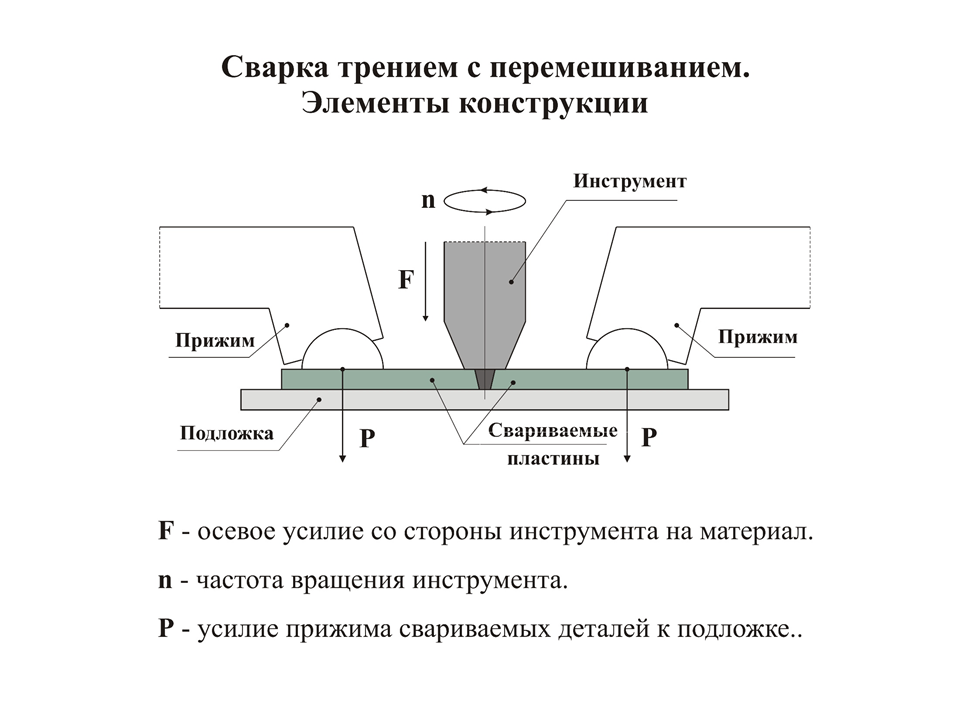

Сварочный процесс, выполняемый за счет трения, включает две переменных:

Скорость вращения и давление. Подбор этих параметров зависит от сочетания металлов, составляя наиболее сложную составляющую процесса. На 80% расчеты основаны на экспериментальных данных.

Динамические нагрузки возникающие при этом способе в ряде случаев требует дополнительной термической обработки. При этом она не требуется для низколегированных и некоторых классов высоколегированных сталей.

Виды сварки для сплавов

Для алюминиевых сплавов используют разнообразные виды сварки, включая:

- ручную электродуговую (MMA);

- аргоновую с неплавким электродом (TIG);

- плазменную;

- полуавтоматом в защитной среде.

Последний вид технологии подразделяется на несколько подвидов:

- обычная с подачей проволоки и защитного газа;

- импульсная;

- с управляемым массопереносом с использованием инвертора;

- на аппаратах ВД-306ДК.

Чем еще сваривают алюминий? Такие виды сварки, как газосварка, точечная, или под флюсовым слоем, применяются реже. Редко применяются и угольные электроды вместо вольфрамовых.

При подборе способа создания сварного соединения учитывают состав сплавов, толщину заготовки, пространственную форму изделий, их назначение и ряд других факторов.

Сварка кузовных деталей автомобиля при помощи инновационных технологий

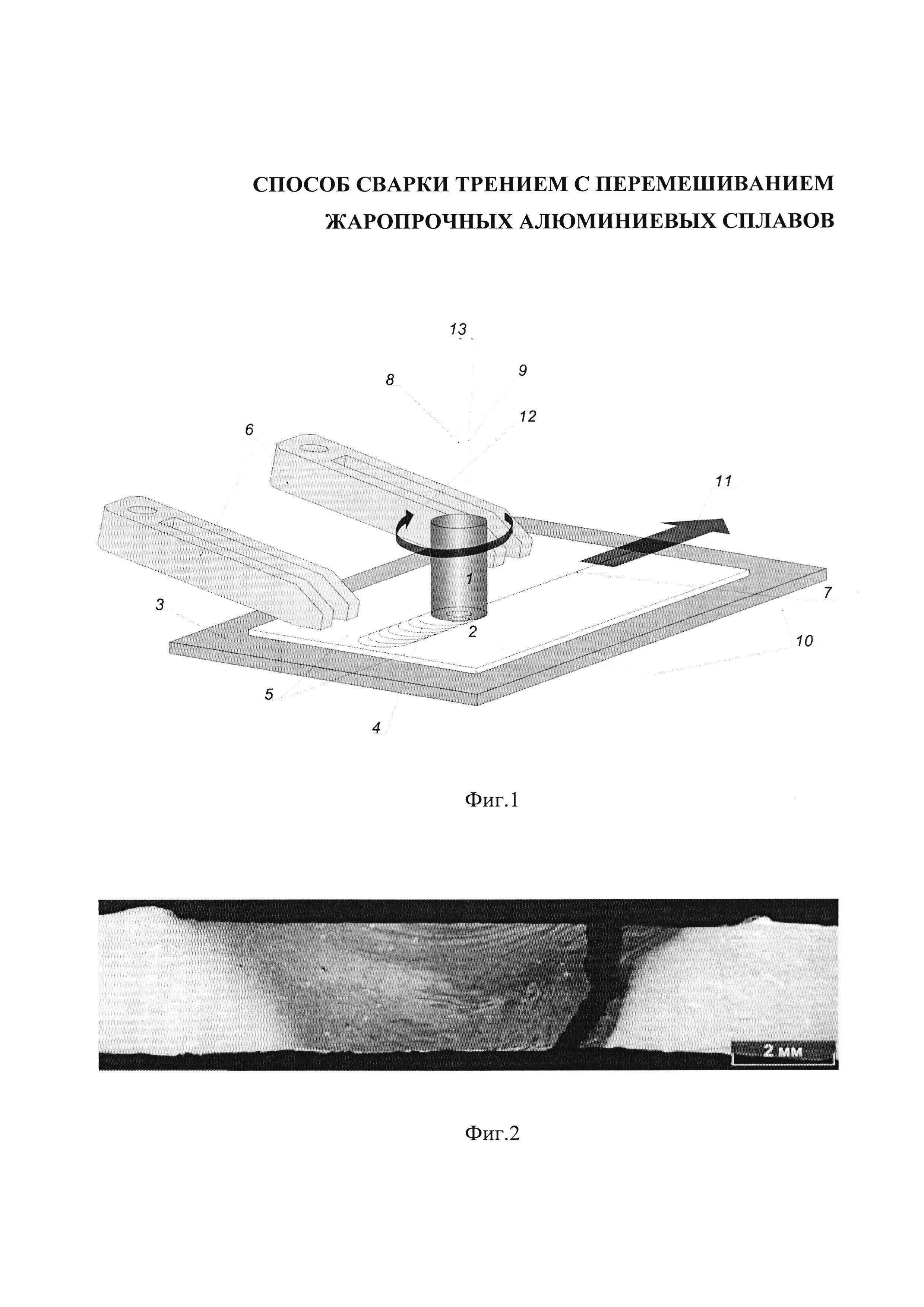

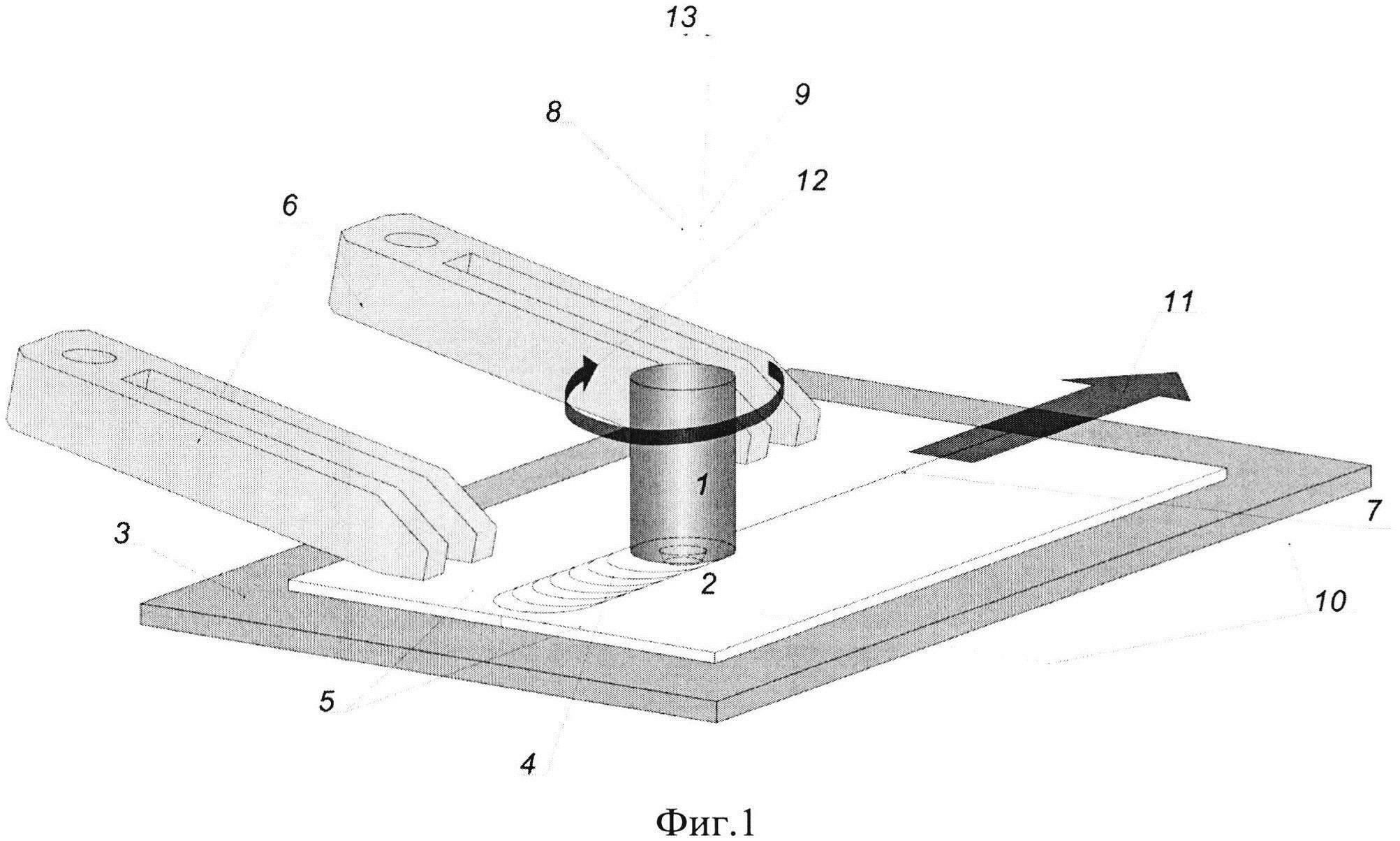

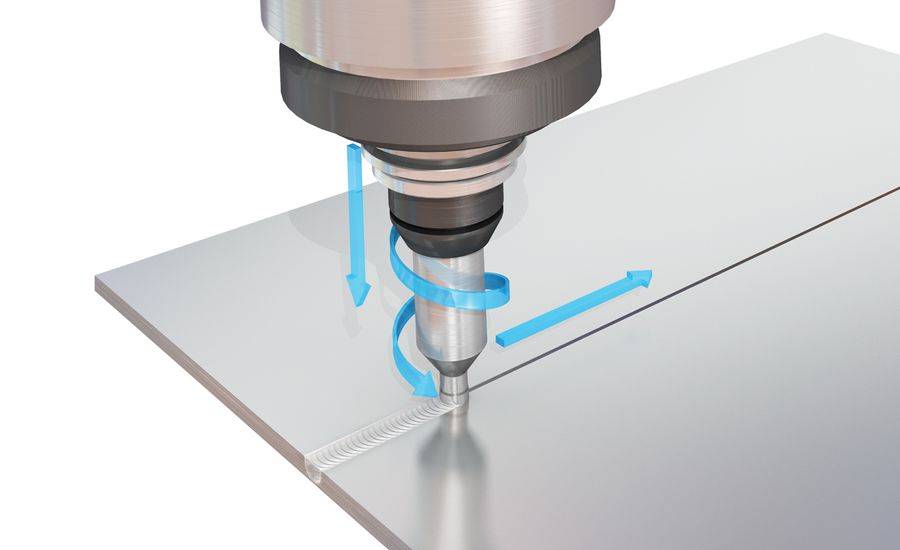

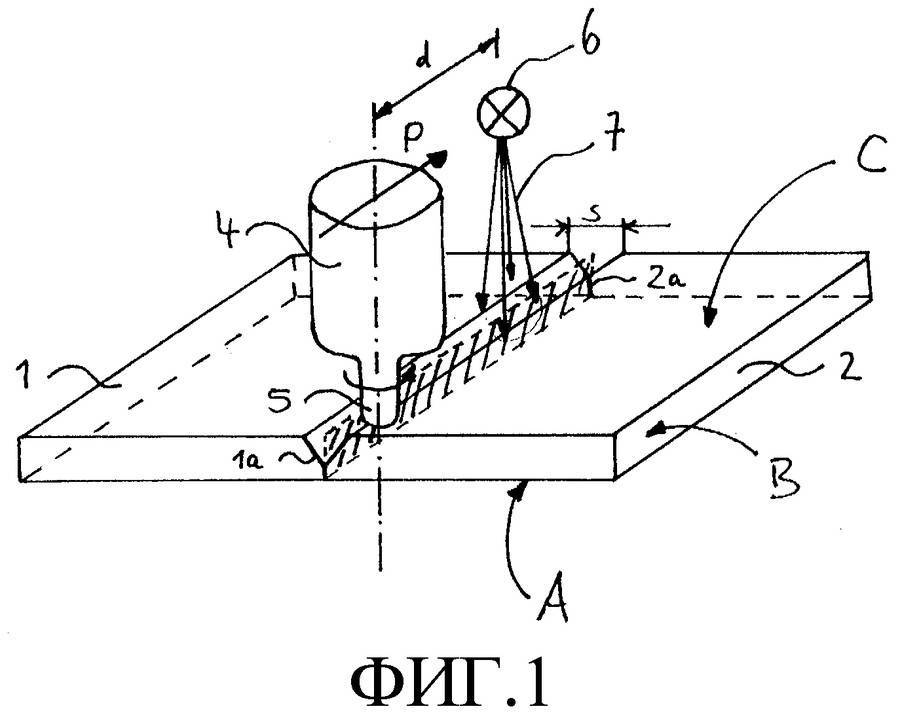

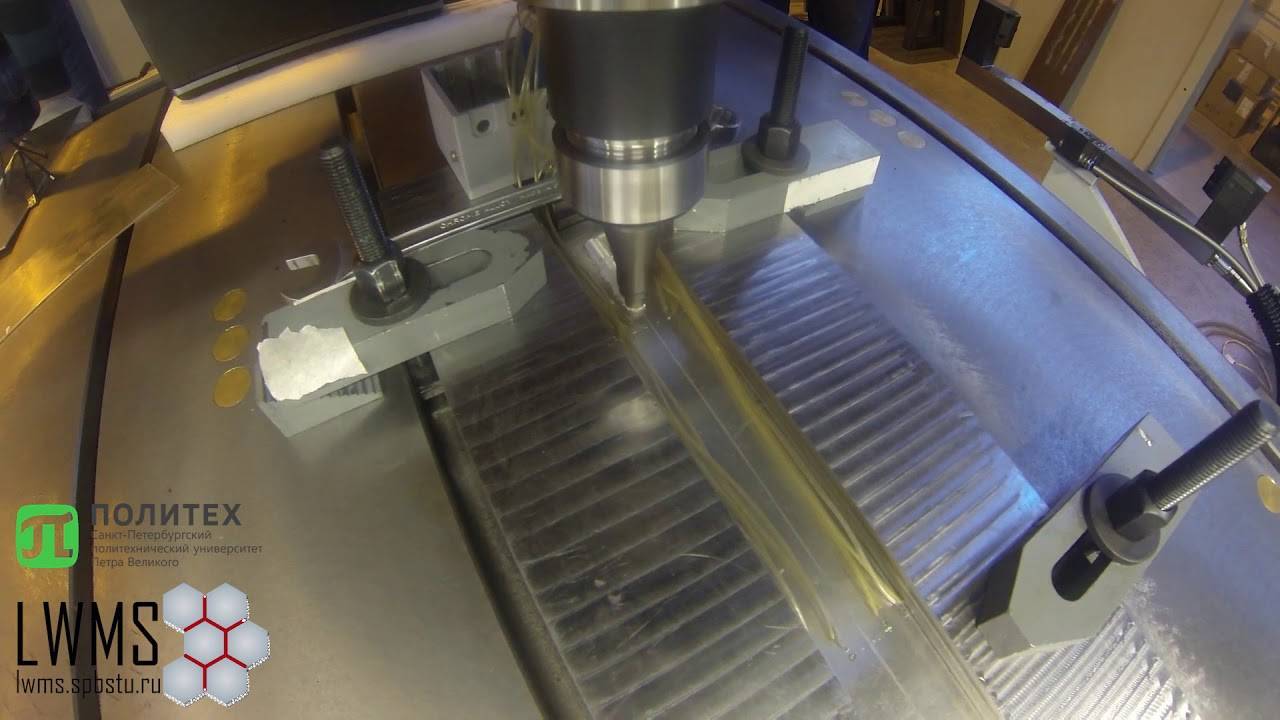

Типичные изображения сварки – манипулятор, изрыгающий искры, или мужчина в сварочной маске, нависший над лужей светящегося металла – не распространяются на сварку трением с перемешиванием (СТП). Металло-соединяющий метод был разработан в 1991 году промышленным исследовательским Институтом сварки недалеко от Кембриджа, Англия. В середине 1990-х годов две скандинавские алюминиево-экструзивные компании стали первыми использовать данную технику в коммерческих целях. С тех пор она получила широкое распространение в авиакосмической промышленности и постепенно проникла в автомобильную сферу.

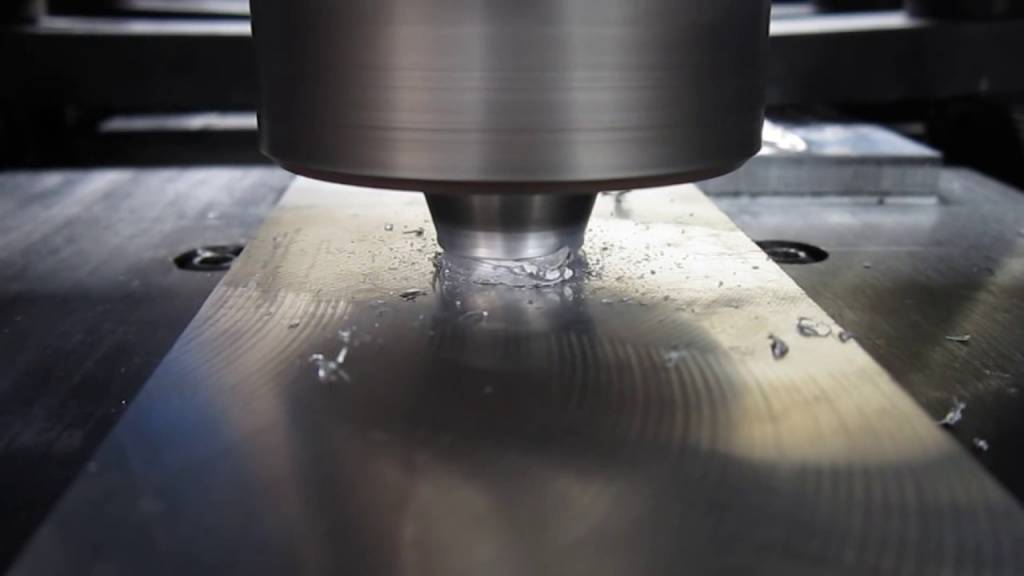

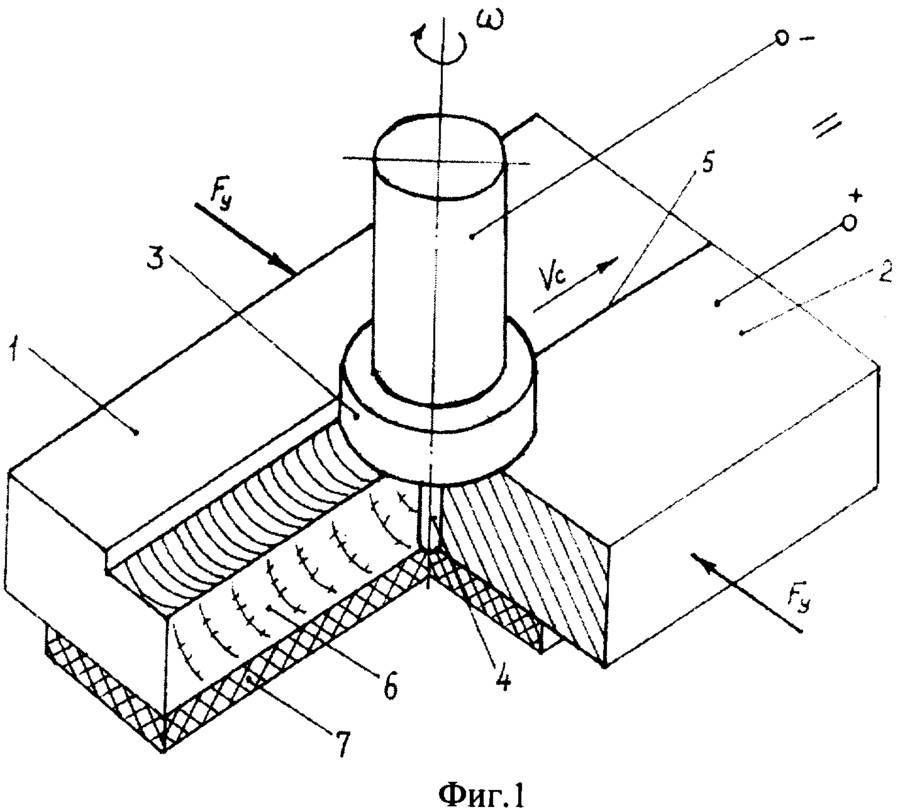

Искры и защитные очки являются частью сварки методом плавления, где электрический ток нагревает два куска металла до расплавленного состояния. Когда металл остывает, результатом становится оно – твердое металлическое соединение. В противоположность этому методу, СТП является твердотелым методом сварки не предусматривающим расплавление металла. Тепло, выделяемое давлением и трением, это все, что необходимо для обеспечения прочной связи между металлами.

Преимущества сварки трения с перемешиванием

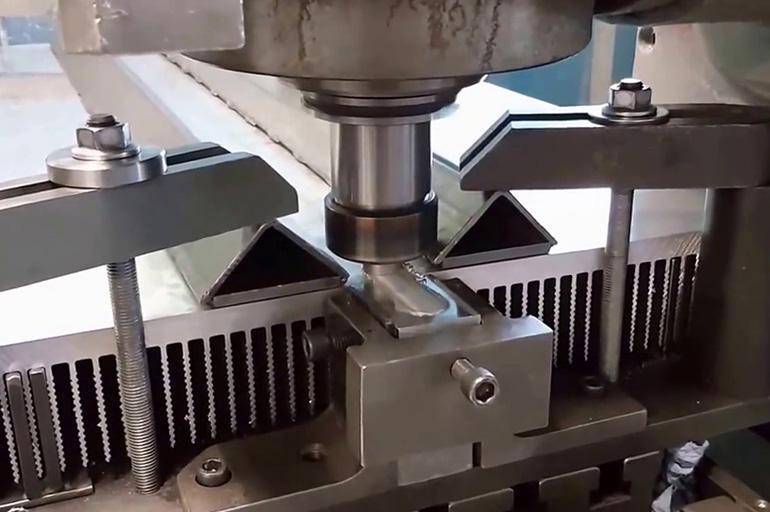

Преимущества данного метода многочисленны. Наиболее важным является то, что СТП работает для разнородных металлов. Сварить различные сплавы алюминия можно не только этим методом, но только им можно приварить сталь к алюминию. До изобретения СТП это было трудоемким, дорогостоящим процессом, а хрупкое соединение, которое часто было результатом попыток такой сварки, не подходило для несущих конструкций.

Сфера применения в сварке кузова автомобиля

Область применения сварки кузовных деталей автомобиля путем трения с перемешиванием довольно широка. К примеру, компания Mazda, использует СТП, чтобы прикрепить стальные шипы к алюминиевой панели внутри багажника в модели MX-5 Miata. Передний подрамник в автомобиле Honda Accord, который несет на себе вес двигателя и некоторые компоненты подвески, сделан на половину из стали и алюминия. Подробности конструкции являются секретом компании, хотя Honda все-таки призналась, что это первое их использование непрерывной, или линейной, сварки трением с перемешиванием в биметаллических структурных компонентах для производства автомобилей. Технология проста: две половины соединяемых частей металла перекрывают друг друга, а их соединительные швы распологаются между ними. Барьер, устанавливаемый между сталью и алюминием, уменьшает вероятность биметаллической коррозии кузова автомобиля. По словам компании Honda, во время процесса СТП формируется новое железо-алюминиевое химическое соединение – Fe4A113 – а соединение между металлами такое же прочное, как при обычной сварке двух одинаковых металлов.

- 2013 Honda Accord (передний подрамник)

- 2010 Toyota Prius (задняя дверь)

- 2007 Audi R8 (часть пространственной рамы)

- 2006 Mazda MX-5 Miata (багажник и капот)

- 2005 Ford GT (часть пространственной рамы)

- 2004 Mazda RX-8 (задняя дверь и капот)

- 2003 Lincoln Town Car L (элементы подвески)

- 2001 Volvo V70 (рама заднего сидения)

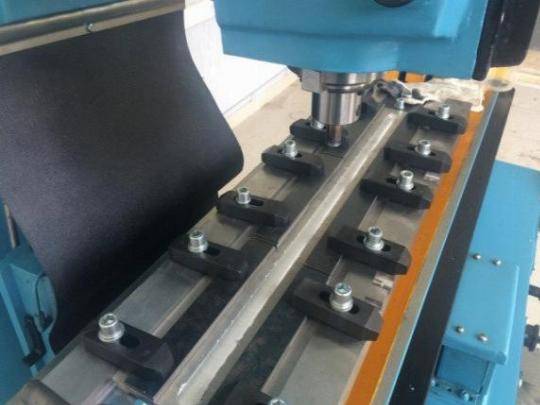

Метод СТП также набирает популярность среди автопроизводителей благодаря своей способности точечной сварки тонких листов алюминия, как в вышеупомянутом случае с панелями багажника MX-5. Сварка плавлением может перфорировать тонколистовой алюминий, но так как при СТП выделяется меньше тепла, такие повреждения менее вероятны. Кроме того, по сравнению со сваркой плавлением, при сварке трением с перемешиванием потребляется в два раза меньше электроэнергии.

Также, в отличие от обычной сварки кузова автомобиля, которая добавляет вес в виде швов из сварочной проволоки присадочного металла, СТП ничего не добавляет

Таким образом, данный метод сварки уменьшает вес готовой продукции, что особенно важно в современном автомобильном мире, когда идет борьба за высокую эффективность расхода топлива (про методы уменьшения веса в конструкции автомобилей читайте здесь). Особенно это преимущество актуально для сборки электрических и гибридных автомобилей, так как такие модели, как правило, покупают не из-за внешнего вида, не из-за технических характеристик, а в надежде сэкономить на топливе

Учитывая этот факт, а также возможность сварки разнородных металлов, сварка трением с перемешиванием открывает большие возможности для использования алюминия во всех конструкциях автомобиля для максимального снижения веса. Глядя на успешные результаты применения СТП в производстве транспортных средств, можно с уверенностью сказать, что вскоре СТП будут использовать в автомобильной промышленности повсеместно.

Разновидности

Подвиды сварки трением: инерционная, колебательная, с непрерывным приводом, а также радиальную и орбитальную. О каждой из них расскажем детально

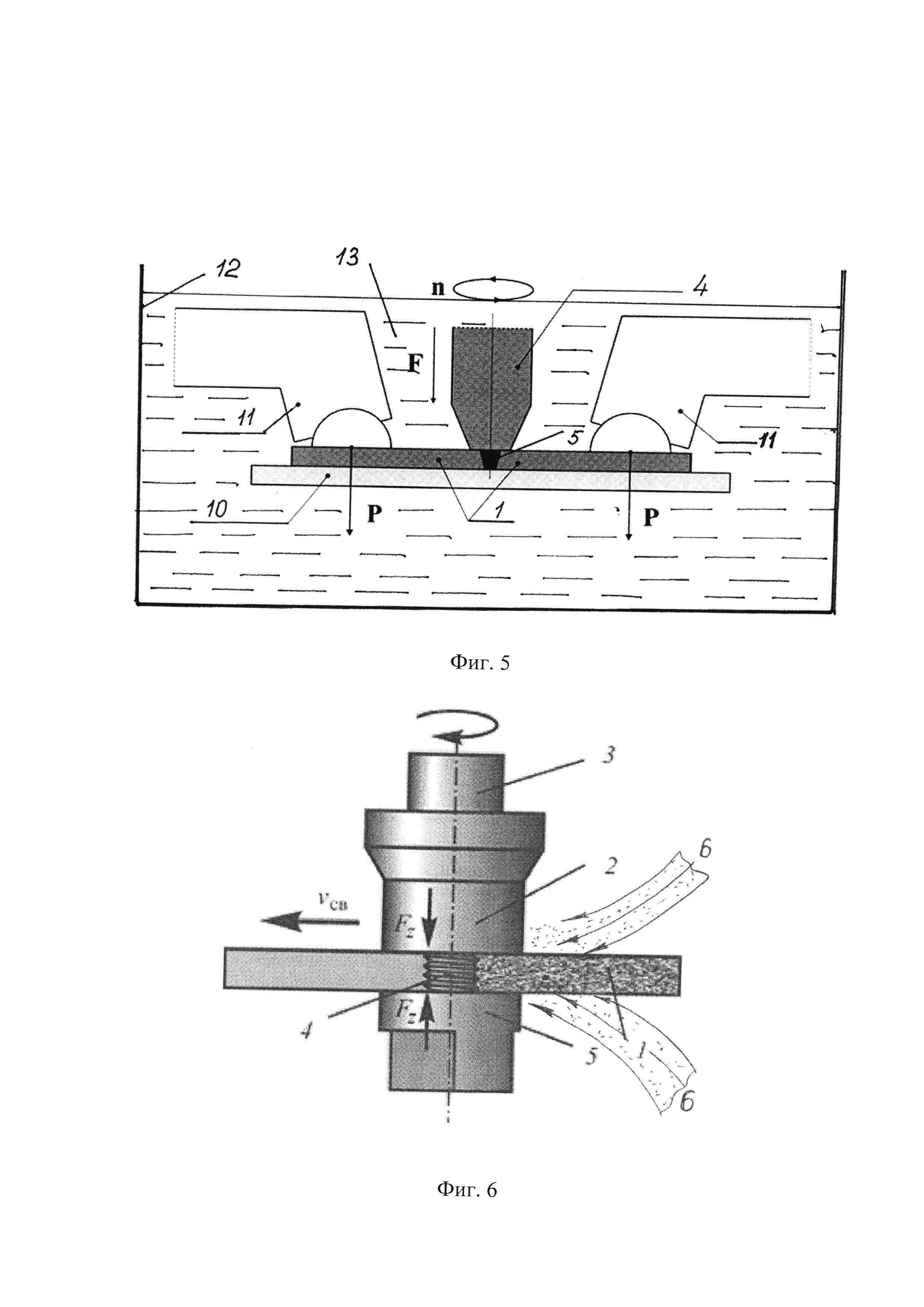

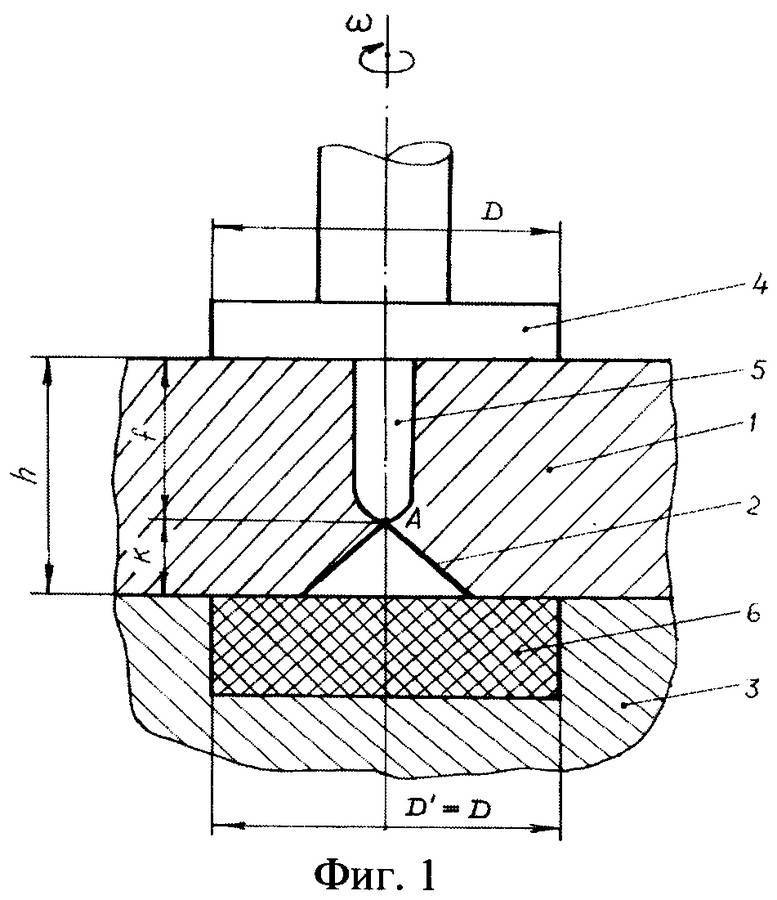

С непрерывным приводом

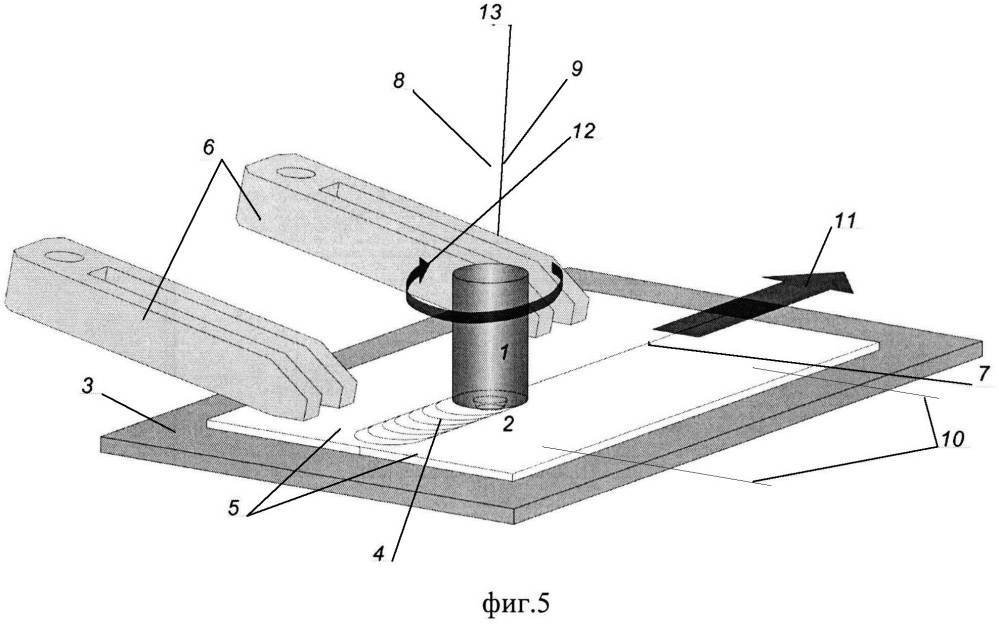

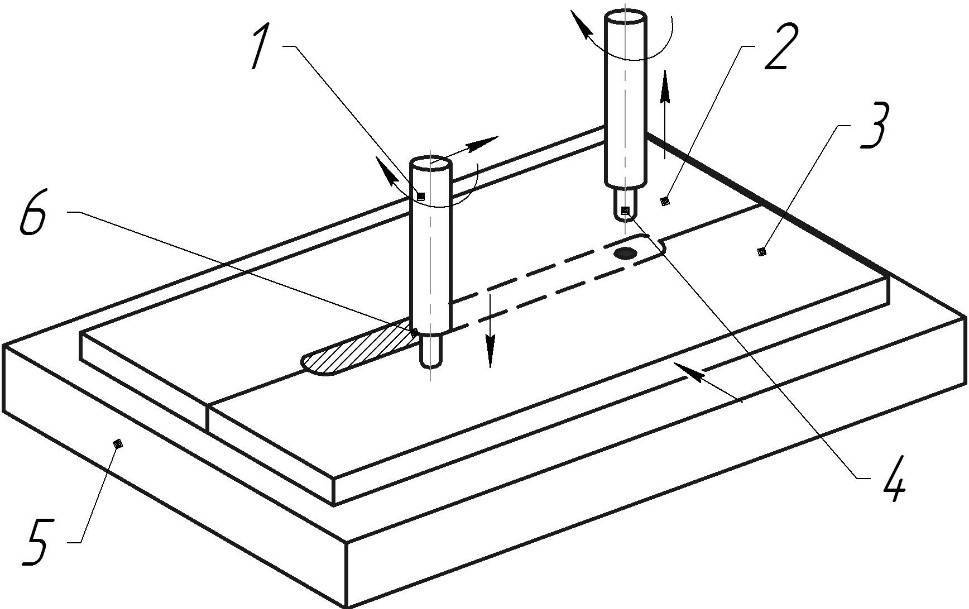

Технологию придумали в середине 20-го века. Принцип ее работы достаточно прост и не претерпел изменений. Во время работы за станком одна болванка располагается неподвижно, а вторая вертится. Как только они контактируют, возникает осевое напряжение нагрева. Заготовки раскаляются и при получении определенной температуры деталь которая вращалась прекращает движение. После этого происходит проковка деталей. Ниже изображена методика работы данной технологии, где 1 это тормоз, а 2 и 3 болванки

Инерционная

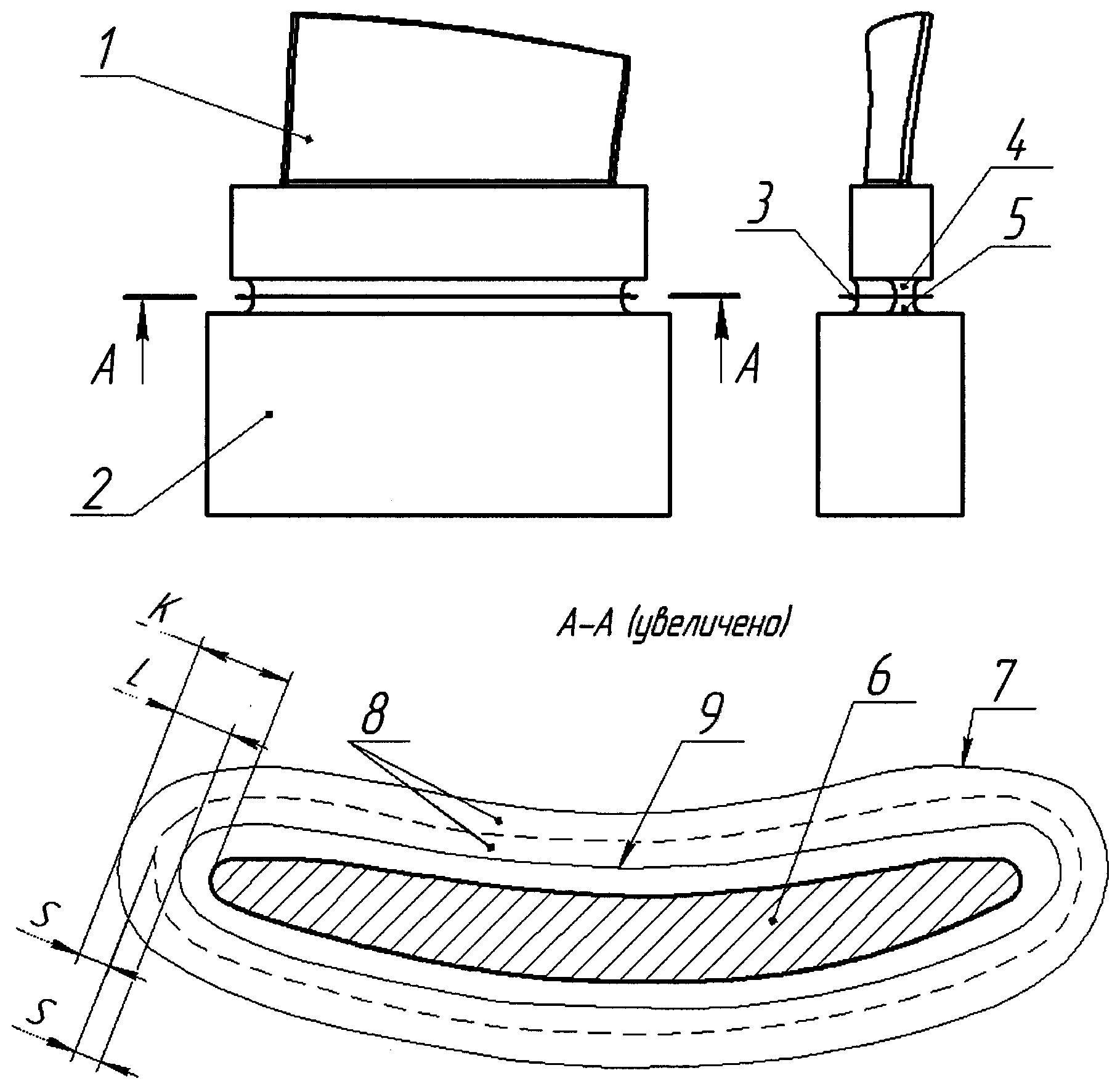

Принцип ее работы довольно прост: во время вращения насаженного на шпиндель маховика скапливается энергия. Когда скорость вращения достигнет нужного значения, заготовки направляются друг на друга нагрузкой. После остановки шпинделя заканчивается и процесс сварки. Ниже на схематическом рисунке изображен принцип работы 1 – маховик 2, 3 – детали

Вибротрением

Известна как колебательная. Принцип работы в колебании под конкретным углом двух или одной детали. Сварка вибротрением употребляется время от времени, при этом более подходит для соединения термо- и реактопластов.

Орбитальная

Уделите внимание этому виду. В этом пункте мы кратко опишем принцип ее работы

Суть способа в том что слияние происходит когда две детали вращаются одна вокруг другой. Потом происходит совмещение осей заготовок что вызывает их остановку и окончание сварки, после происходит проковка.

При таком виде сварки идет равномерное выделение тепла что позволяет беспрепятственно варить заготовки у которых большая площадь поперечного разреза. Ниже на рисунке, а – нагрев, б – проковка.

Радиальная

При использовании этой технологией используется 2 кольца – внешнее и внутренне. Они вращаются под конкретным углом, в результате выделяется тепло, которое плавит окончания трубок. При этом дополнительно можно оказывать давление на трубы.

Понятие и определение

Процесс перехода кинетической (двигательной) энергии в тепловую известен с незапамятных времен. Заключается он в том, что при трении предметов друг о друга их температура повышается и может достичь точки плавления.

На этом принципе и основан способ соединения двух металлических или пластиковых изделий с помощью трения. Способ этот считается одной из разновидности сварки давлением.

Попытки соединить металл таким способом предпринимались еще в начале века. Но впервые получить по-настоящему качественный стык получилось лишь в 1956 г у А. И. Чудикова. Используя токарный станок, он, вращением нагрел, а затем сжал заготовки, тем самым став родоначальником нового вида сварных соединений.

Преимущества сварки трением

Возникшая в ходе экспериментов по присоединению концевых деталей на токарном станке сварка трением получила быстрое распространение в различных производствах. Сегодня это один из самых высокоэффективных процессов соединения заготовок, чаще всего круглой формы, изготовленных как из однообразных, так и разнородных материалов. Его применение позволяет в несколько раз увеличивать производительность работ при высоком качестве стыка. К преимуществам данного способа относят несложное оборудование, простоту процесса работы, а также экономичность.

Схемами сварки трением предусмотрено вращение сжатых деталей: одной из двух, обеих, вращающейся вставки между неподвижными либо поступательно-возвратным движением единственной. Нагревание их происходит посредством трения с почти мгновенной остановкой по завершении процесса нагрева. Причем усилие сжатия заготовок постоянно, а усилие проковки увеличивается с нагревом и после торможения вращающихся деталей. На параметры режима такой сварки оказывают влияние как скорость вращения с длительностью действия усилия проковки, так и величины осадки с осевым усилием в ходе нагревания и проковки.

Исключительно высокое и стабильное качество соединения при несложной технике работы на станках сварки трением делает ее результат, не зависящим от квалификации и опыта работающего. Удобство режимов этой технологии способствует устранению имеющихся трудностей в контроле качества сварных соединений другими способами, что особенно эффективно для изготовления режущего инструмента типа сверл, фрез и метчиков. С его помощью можно соединять дорогостоящие режущие части с хвостовиками определенного инструмента из других материалов. Также широко применяются машины сварки трением в автомобиле- и станкостроении.

Преимущества и недостатки сварки трением

Преимущества

1. Высокое качество соединения. В месте стыка отсутствуют многие дефекты,

присущие сварным швам, полученным при помощи других видов сварки. К примеру,

в месте соединения исключается образование газовых пор и сварных

трещин, различных неметаллических включений и других дефектов.

2. Постоянство механических свойств. Как правило, механические свойства основного

металла, места стыка и зоны возле него практические одинаковые из-за равномерной

структуры металла.

3. Высокая производительность метода. Весь цикл сварки занимает от нескольких

секунд до нескольких минут, в зависимости от размеров свариваемых деталей.

4. Подготовка к сварке занимает меньше времени. Из-за того, что нет необходимости

удалять оксидные плёнки с соединяемых поверхностей и зачищать их, это существенно

экономит время подготовки.

5. Не требуется дополнительных присадочных материалов, как для многих других

видов сварки.

6. Не требуется дополнительных операций после сварки, таких как отпуск, отжиг,

проковка и др.

7. Снижаются затраты на последующую механическую обработку после сварки.

8. Отсутствуют сварочные поводки и низкая степень деформации

после окончания сварки.

9. Большая номенклатура свариваемых материалов. Сварка трением позволяет сваривать

многие материалы, как между собой, так и в различных их сочетаниях.

10. Высокий коэффициент использования металла (КИМ). У альтернативных методов

получения заготовок (отливки, поковки и др.) КИМ значительно ниже.

11. Меньшая степень вредности. При сварке трением отсутствует яркий слепящий

свет, как при дуговой сварке, нет выделения вредных газов, отсутствуют брызги

расплавленного металла.

12. Лёгкая возможность автоматизации. Достигаться она может установкой машин

для сварки в автоматические и роторные поточные линии, или, к примеру, применением

управляющих компьютеров, работающих по программам.

13. Экологичность процесса. Для сварки не требуется защитных газовых сред,

флюсов или покрытий, из-за этого нет выделения вредных веществ в воздушную среду.

14. Низкая энергоёмкость. По сравнению с обычной дуговой сварки энергоёмкость

снижена в 10 раз.

Недостатки

1. Низкая универсальность процесса и относительно небольшая номенклатура свариваемых

деталей.

2. Габариты свариваемых деталей ограничены. В случае с круглыми деталями, при

сварке которых одна неподвижно закреплена, а вторая вращается вокруг своей оси

(ротационная сварка), экономически нецелесообразно сваривать заготовки, диаметром

более 150мм.

3. Дорогое и громоздкое оборудование для сварки трением.

4. Возможно искажение волокон в зоне сварки, если сварное соединение в процессе

эксплуатации подвергается высоким динамическим нагрузкам.

5. Отсутствие мобильности. Невозможно применить данный вид сварки в “полевых

условиях” и различных монтажных работах, так как сварочное оборудование

для сварки трением является стационарным, а не мобильным.

Преимущества сварки трением

К важным преимуществам технологии сварки трением относят:

- Производительность. Весь сварочный процесс занимает от нескольких секунд до нескольких минут. Существенно меньше времени занимают также и подготовительно — завершающие операции. По этому параметру технология превосходит контактную электросварку.

- Эффективность использования энергии. Нагрев происходит очень быстро и в весьма ограниченной закрытой области, потери энергии на обогрев окружающего пространства ничтожны по сравнению с другими сварочными технологиями. Преимущество по энергозатратам может быть десятикратным.

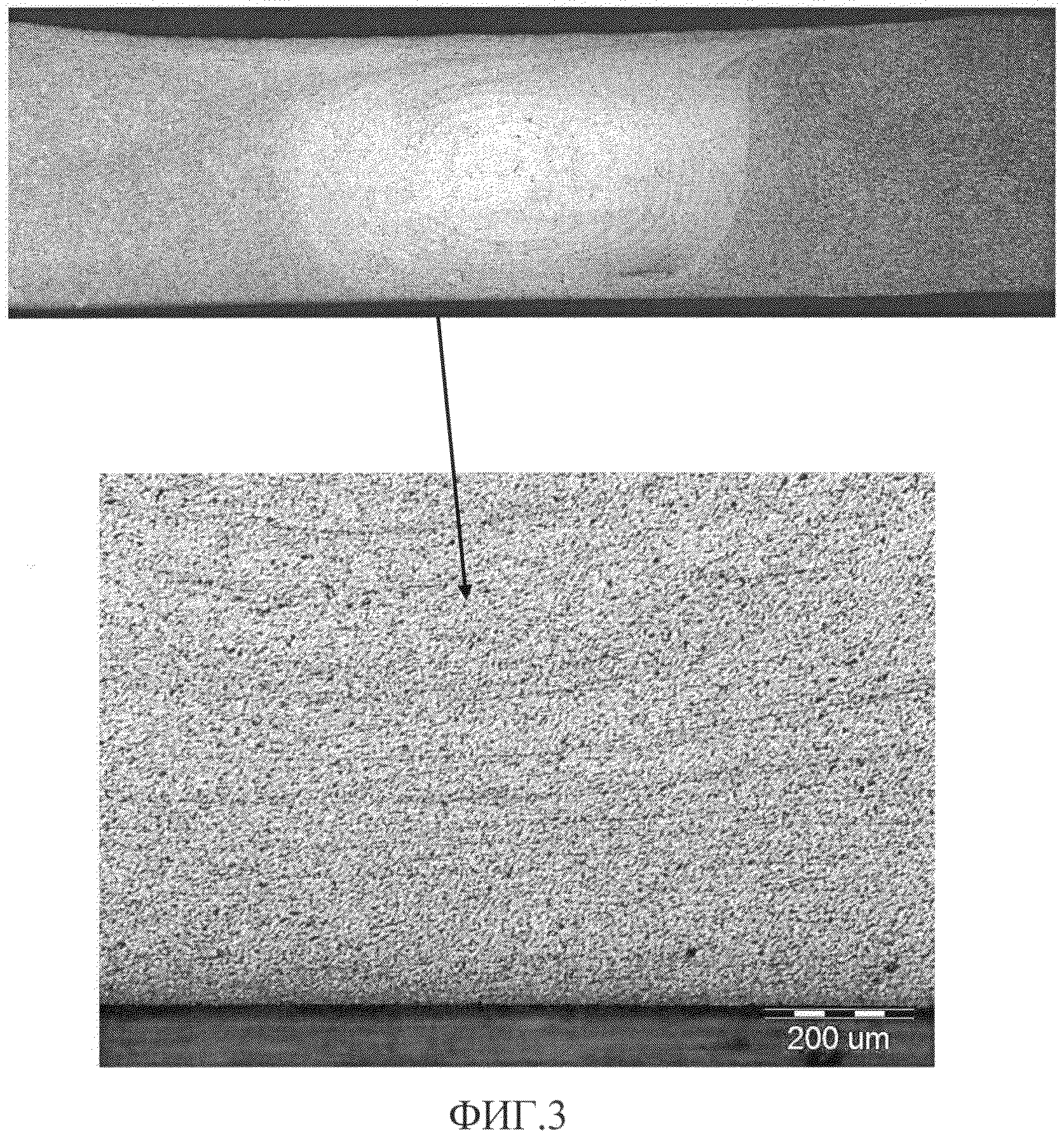

- Отличное качество шва. При корректно подобранном технологическом режиме зона сварного шва и околошовные области станут практически идентичны по своему строению и характеристикам основному металлу. Кроме того, в шовном материале практически отсутствуют дефекты: пористость, каверны, трещины, посторонние включения.

- Высокая стабильность характеристик швов внутри партии деталей. Если точно выдерживать режим, параметры деталей будут отличаться на доли процента. Это позволяет контролировать качество выборочно и позволяет сэкономить много времени и средств. Если одна деталь из партии прошла разрушающий контроль, то можно принимать технически обоснованное решение о годности всей партии.

- Нет необходимости в предварительной механической зачистке поверхности зоны шва и околошовной области. Она выполняется на первом этапе технологического процесса. Поскольку на подготовительно — завершающие операции времени уходит больше, чем на собственно сварку, это преимущество дает возможность для весьма заметной экономии.

- Способность к свариванию разнородных металлов и сплавов. Успешно свариваются такие пары металлов, которые просто невозможно сварить другими методами: стальные сплавы с алюминиевыми, алюминиевые с медными, сталь с титаном и т.д.

- Экологичность технологии. Сведены к минимуму как загрязнение окружающей среды, так и вредные факторы воздействия на здоровье людей: высокое напряжение, брызги расплавленного металла, ультрафиолетовое излучение, пожароопасность и другие.

https://youtube.com/watch?v=XRvoqfIipXY

Кроме того, сварка трением легко поддается механизации и автоматизации

Это особенно важно при крупносерийном и массовом производстве. Несколько несложных повторяющихся операций легко алгоритмизируются и могут выполняться по программе без участия человека

Технологические особенности

Оборудование, используемое для такого вида сварки в промышленных масштабах, позволяет соединять заготовки, минимальный диаметр которых составляет 6 мм. Применять такую технологию целесообразно для сваривания поверхностей площадью 30-8000 мм².

Механические показатели полученного шва не ниже, чем у основного материала. В шве нет пор и раковин, что позволяет достигать высоких показателей прочности. На единицу сечения в среднем тратится около 15-20 т/мм², что в 5-10 раз меньше, чем при контактном методе сваривания. Машинное время сварки всего 1-30 секунд, что позволяет достигать производительности 60-450 сварок/ч.

Насколько подходит для разных материалов

Фрикционный метод сваривания используется для соединения разных сталей:

- углеродистых;

- малоуглеродистых;

- высоколегированных;

- инструментальных.

Также можно работать с такими сплавами:

- алюминиевыми;

- медными;

- титановыми;

- магниевыми;

- свинцовыми;

- циркониевыми и цирконием в однородном сочетании;

- термопластами.

Подготовка деталей

Этот метод нетребователен к чистоте поверхностей, по сравнению с другими видами сварки. Если соединяются детали разного размера, то проводится фигурная обработка их концов. Главное – обеспечить, чтобы поверхности трения были перпендикулярны оси вращения заготовок. Отклонение может составлять 5-7%. Детали, предназначенные для сваривания, могут быть порезаны на гильотине, дисковой пилой и даже газорезкой.

Необходимые для сваривания деталей условия на их поверхности создаются после пластической деформации металла в зоне трения. Наличие тонких оксидных пленок не влияет на качество соединения, т.к. они удаляются во время сваривания. Окалина, образовавшаяся после прокатки, штамповки или проковки, должна быть удалена, то же касается и ржавчины.

Как подобрать подходящий метод

Какой метод фрикционной сварки выбирать, зависит от формы, размеров деталей, технологических возможностей предприятия и т.д.

Рекомендуем к прочтению Технология соединения с помощью ванной сварки

Все существующие методы сварки трением имеют несколько режимов, различающихся такими параметрами:

- скоростью вращения заготовок;

- силой сдавливания;

- толщиной сварного кольца (при радиальном методе).

Физические параметры зависят от выбранной технологии сваривания, но условно их делят на:

- низкоскоростную, которую используют для материалов с высокой вязкостью, а также в том случае, когда есть вероятность нарушения структуры волокон деталей;

- стандартную;

- ускоренную, используемую при соединении сплавов и легкоплавких металлов методом перемешивания.

Обработка шва

Для снижения в сварном шве напряжений, повышения его пластичности, рекристаллизации и улучшения качества шва может выполняться его термическая обработка. Этот метод не используется при работе с низколегированными, высоколегированными хромоникелевыми и хромистыми сталями. Применяют его при соединении легированных и нелегированных среднеуглеродистых сталей.

БМП армии будущего?

По некоторым данным, корпорация занята создание корпуса боевой машины по программе NGCV. Пентагон еще в 2011 году выбрал BAE Systems и General Dynamics для разработки боевой машины пехоты армии будущего (IFV) для замены автомобилей Bradleys и Strykers с 2017 года. Этот автомобиль должен будет противостоять самодельным взрывным устройствам, иметь возможность работать в сети, иметь электронные контрмеры и перевозить 9 пехотинцев. Ожидается, что он будет перевозиться самолетом С-17.

Пентагон выбрал BAE Systems и General Dynamics для разработки боевой машины пехоты армии будущего (IFV) для замены автомобилей Bradleys и Strykers с 2017 года.

Пентагон выбрал BAE Systems и General Dynamics для разработки боевой машины пехоты армии будущего (IFV) для замены автомобилей Bradleys и Strykers с 2017 года.

General Dynamics разрабатывала «концепт-кар, как хорошо вооруженную боевую машину, достаточно легкую, чтобы ее можно было развернуть вместе с десантниками и другой легкой пехотой, обеспечив им мобильную защищенную огневую мощь против высококлассных противников. Это медведи-мамы, защищающие войска».

На выставке AUSA 2016 года был показан танк, а точнее машина массой 28-тонн (менее половины веса танка M1 Abrams), которая объединила электронику последней модели M1, корпус британского разведывательного корабля Ajax и легкую 120-мм пушку.

На выставке AUSA 2016 года был показан танк, а точнее машина массой 28-тонн (менее половины веса танка M1 Abrams), которая объединила электронику последней модели M1, корпус британского разведывательного корабля Ajax и легкую 120-мм пушку.

Процесс сварки трением

Данный способ является достаточно уникальным процессом соединения двух металлов, в котором при превращении механической энергии трения в тепловую, генерирование нагрева с последующим расплавом происходит в строго заданном месте соединения, уникальность его в том числе заключается в отсутствии воздействия внешнего нагрева на свариваемые поверхности.

Аналогия сути данного процесса довольно проста: если вы прижмете ладони к друг другу и потрете их, вы заметите, что кожный покров ладоней в месте контакта станет теплым, и по мере того, как вы будете увеличивать давление и скорость, поверхность кожного покрова будет становиться все горячее.

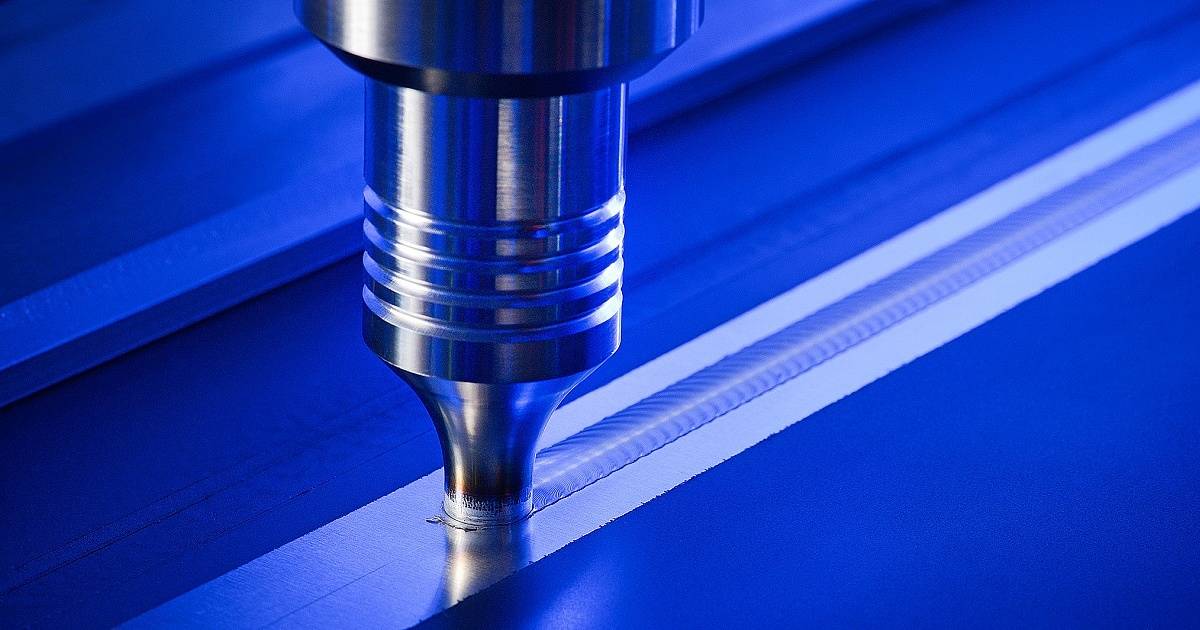

Этот же принцип используется и при сварке трением: соединяемые поверхности свариваемых деталей прижимаются к друг другу с постоянным или нарастающим во времени давлением, и несмотря на то, что поверхности свариваемых деталей внешне кажутся гладкими для невооружённого глаза, при рассмотрении микроскопическом уровне их поверхности окажутся с небольшими неровности. Если одной из низ, или обеим задать движение, то неровностей будет достаточно, чтобы между контактирующими поверхностями возникло трение.

Движение (перемещение одной заготовки относительно другой) при этом может задаваться совершенно разное:

– вращательное;

– поступательное;

– возвратно-поступательное (колебательные движения).

Когда две поверхности при приложенном взаимном движении и определенном давлении, подвергаются воздействию сил трения, в месте контакта генерируют тепло, которое с течением процесса значительно увеличится. Возрастающая температура в месте контакта, при содействии сил трения разрушает оксидные пленки, и остатки частиц загрязнения, содержащиеся на поверхности свариваемых деталей, параллельно с этими процессами поверхности начнут выравниваться, что даст атомам возможность более плотно взаимодействовать с друг другом.

Под влиянием тепловой энергии, трения и давления поверхности материалов начинают терять твердость, и становятся вязкостными в точках контакта, между ними кратко временно формируются и разрушаются металлические связи, поверхности вступают в процесс расплава, что приводит взаимному проникновению атомов и смешиванию двух разных материалов. В этот момент, температура плавления достигает заданных параметров, вращение/перемещение останавливают и значительно увеличивают силу прижима, создавая при попутно возникающей взаимной пластической деформации в точках контакта поверхностей соединение или сварной шов.

Подводя итог можно сказать, что весь процесс условно делится на несколько этапов:

– закрепление деталей зажимах станка, при котором задается подвижность одной или обеим деталям;

– выравнивание и нагрев поверхностей свариваемых металлов механическим путем до их пластичного состояния;

– сопутствующие процессы разрушения оксидных и жировых пленок, препятствующих образованию сварного шва;

– установление между кромками расплавленного металла кристаллических связей на атомном уровне;

– остановка вращательных/перемещающих движений, усиление давления, режим застывания соединения деталей.

Сварка трением может использоваться для соединения различных металлов и сплавов, в том числе и те, которые не могут быть соединены при использовании сваркой плавлением. Следует отметить, что сварное соединение формируется исключительно на завершающей стадии процесса, так как проковочное усилие прикладывается к уже неподвижным деталям, что относит вышеописанный процесс к сварке в твердом состоянии, при этом полученное сварное соединение становится не менее прочным, чем основной металл.

Технологические особенности

Оборудование, используемое для такого вида сварки в промышленных масштабах, позволяет соединять заготовки, минимальный диаметр которых составляет 6 мм. Применять такую технологию целесообразно для сваривания поверхностей площадью 30-8000 мм².

Механические показатели полученного шва не ниже, чем у основного материала. В шве нет пор и раковин, что позволяет достигать высоких показателей прочности. На единицу сечения в среднем тратится около 15-20 т/мм², что в 5-10 раз меньше, чем при контактном методе сваривания. Машинное время сварки всего 1-30 секунд, что позволяет достигать производительности 60-450 сварок/ч.

Насколько подходит для разных материалов

Фрикционный метод сваривания используется для соединения разных сталей:

- углеродистых;

- малоуглеродистых;

- высоколегированных;

- инструментальных.

Также можно работать с такими сплавами:

- алюминиевыми;

- медными;

- титановыми;

- магниевыми;

- свинцовыми;

- циркониевыми и цирконием в однородном сочетании;

- термопластами.

Подготовка деталей

Этот метод нетребователен к чистоте поверхностей, по сравнению с другими видами сварки. Если соединяются детали разного размера, то проводится фигурная обработка их концов. Главное – обеспечить, чтобы поверхности трения были перпендикулярны оси вращения заготовок. Отклонение может составлять 5-7%. Детали, предназначенные для сваривания, могут быть порезаны на гильотине, дисковой пилой и даже газорезкой.

Необходимые для сваривания деталей условия на их поверхности создаются после пластической деформации металла в зоне трения. Наличие тонких оксидных пленок не влияет на качество соединения, т.к. они удаляются во время сваривания. Окалина, образовавшаяся после прокатки, штамповки или проковки, должна быть удалена, то же касается и ржавчины.

Как подобрать подходящий метод

Какой метод фрикционной сварки выбирать, зависит от формы, размеров деталей, технологических возможностей предприятия и т.д.

Рекомендуем к прочтению Технология плазменной сварки

Все существующие методы сварки трением имеют несколько режимов, различающихся такими параметрами:

- скоростью вращения заготовок;

- силой сдавливания;

- толщиной сварного кольца (при радиальном методе).

Физические параметры зависят от выбранной технологии сваривания, но условно их делят на:

- низкоскоростную, которую используют для материалов с высокой вязкостью, а также в том случае, когда есть вероятность нарушения структуры волокон деталей;

- стандартную;

- ускоренную, используемую при соединении сплавов и легкоплавких металлов методом перемешивания.

Обработка шва

Для снижения в сварном шве напряжений, повышения его пластичности, рекристаллизации и улучшения качества шва может выполняться его термическая обработка. Этот метод не используется при работе с низколегированными, высоколегированными хромоникелевыми и хромистыми сталями. Применяют его при соединении легированных и нелегированных среднеуглеродистых сталей.