Сущность сварки взрывом

Определение сварки взрывом

Сварка взрывом – это один из видов сварки давлением, который происходит за счёт воздействия энергии, выделяющейся при взрыве специальных взрывчатых веществ.

Схемы сварки и описание процесса

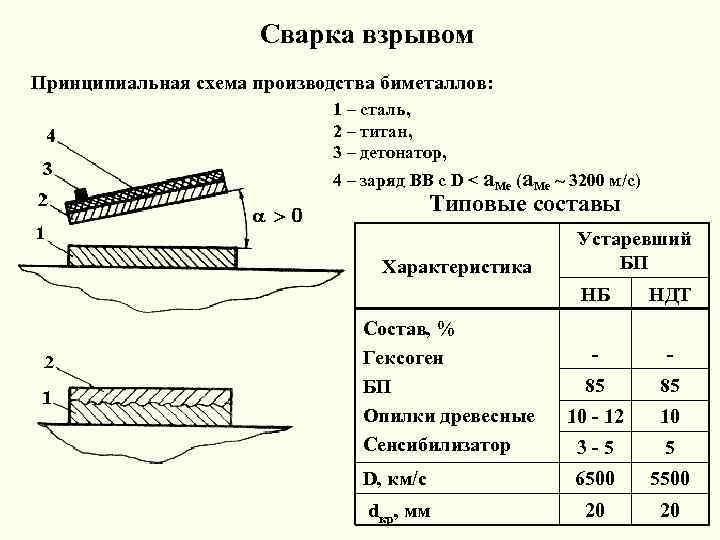

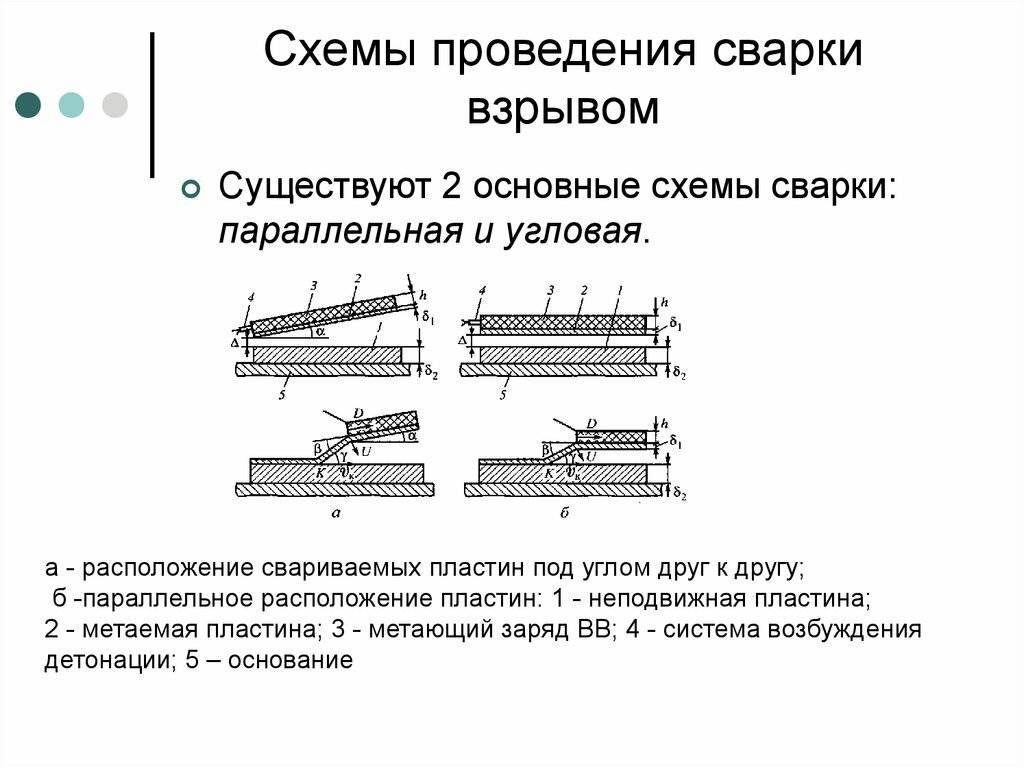

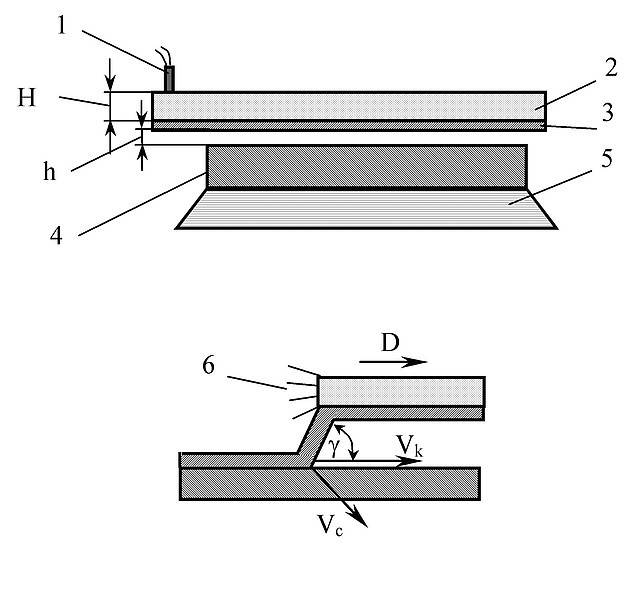

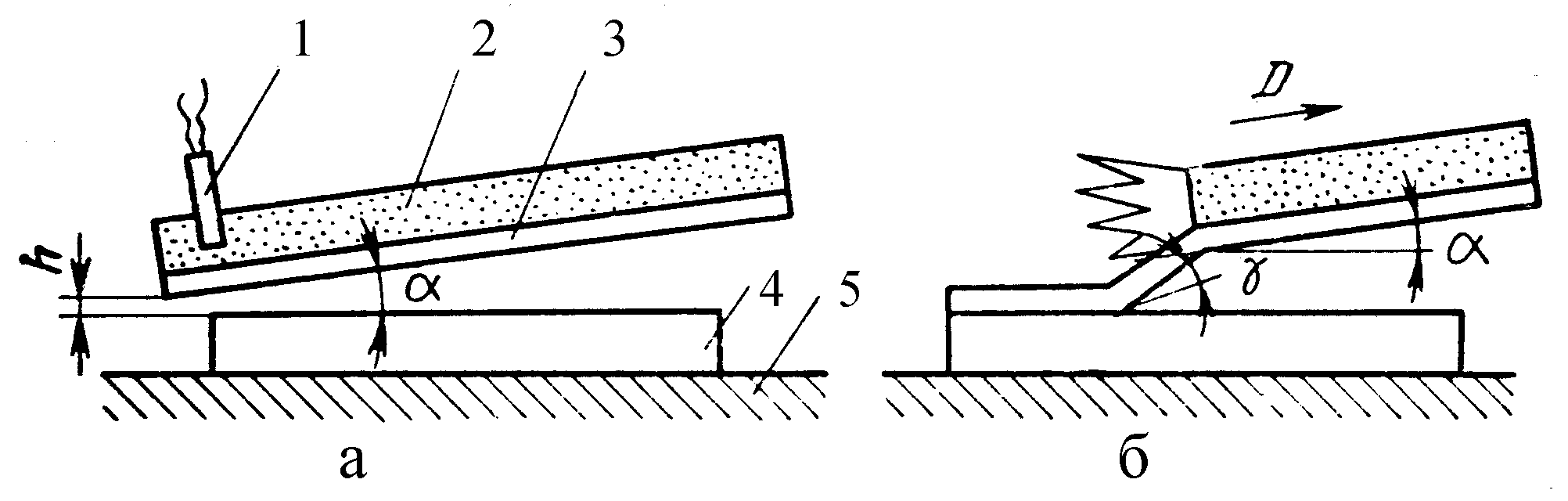

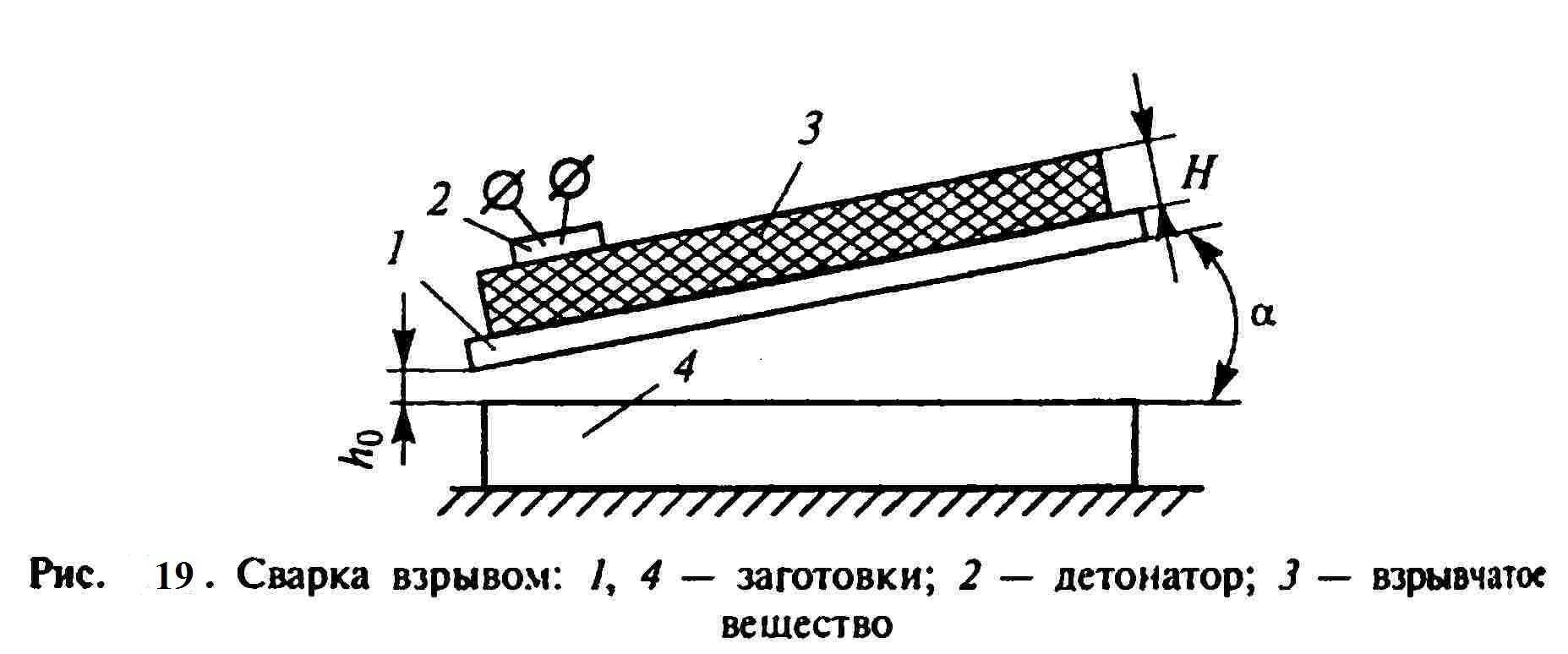

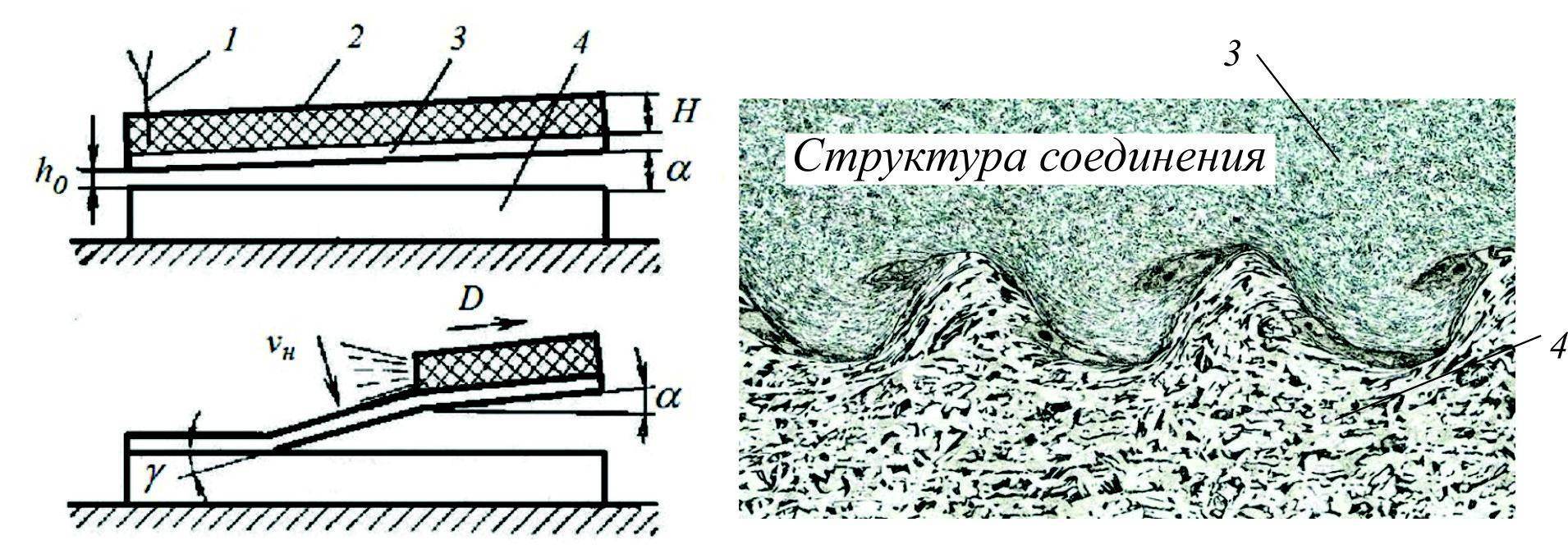

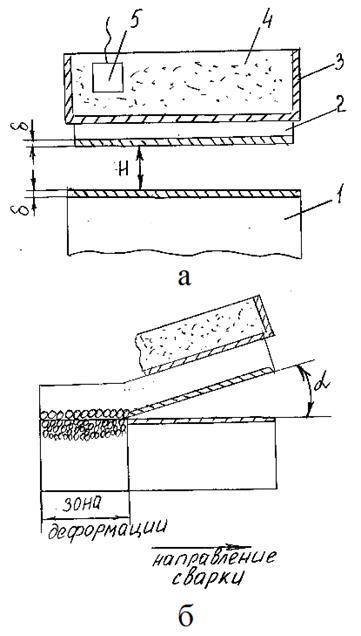

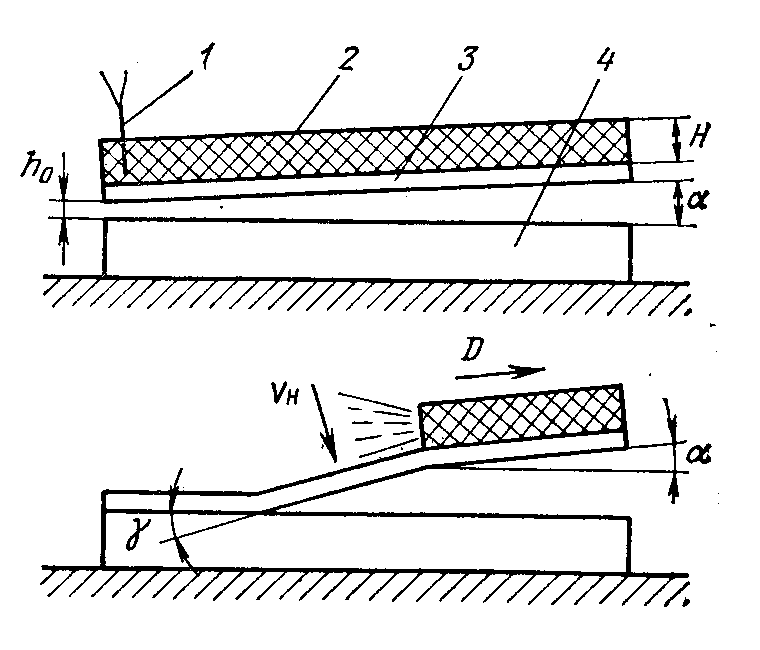

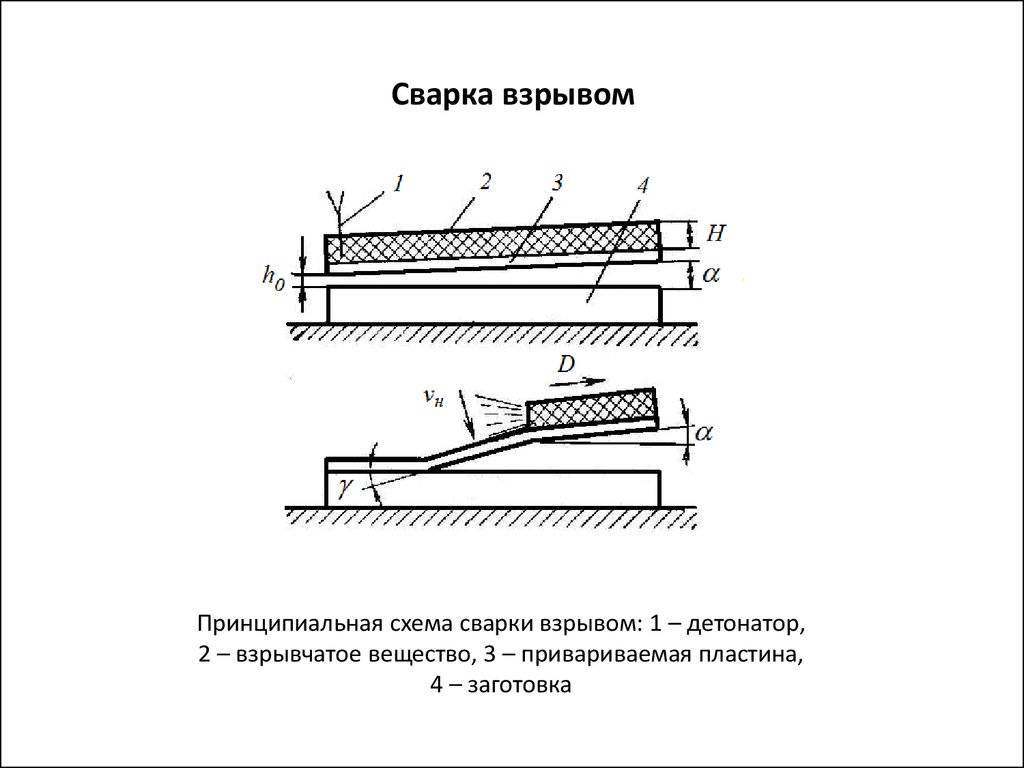

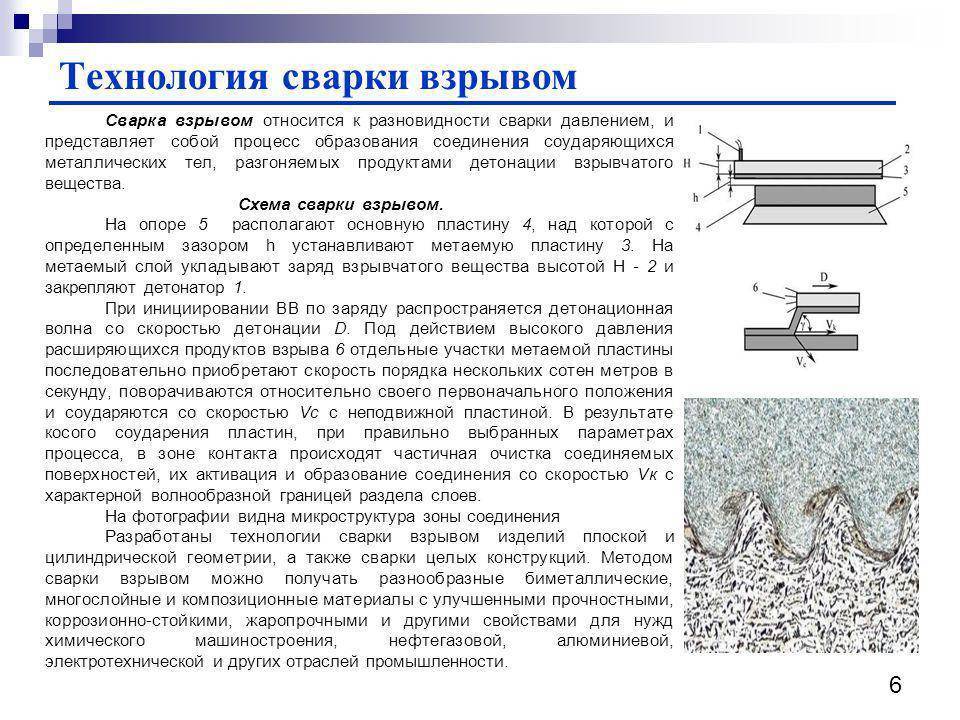

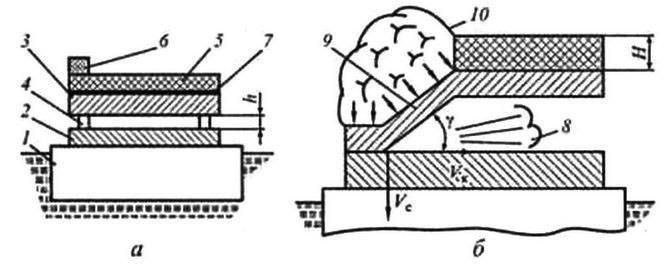

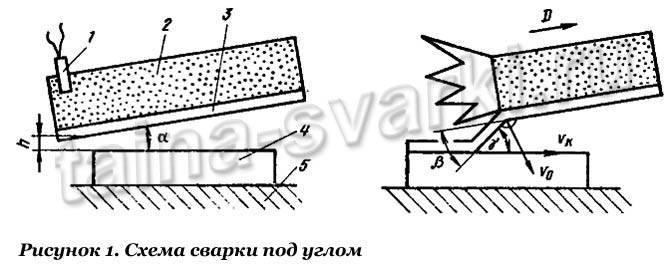

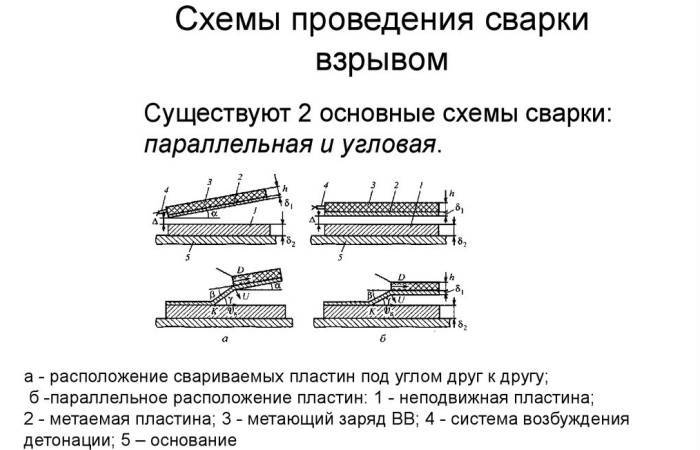

Принципиальная схема сварки взрывом показана на рисунке 1. Неподвижная пластина (поз. 4) и метаемая пластина (поз. 5) располагаются под углом ? друг к другу, на расстоянии h от вершины угла. На метаемой пластине располагается взрывчатое вещество (поз. 2), а на вершине угла располагается детонатор (поз. 1). Процесс сварки происходит на опоре (поз. 5). В качестве опоры может быть металл, земля, песок и другие вещества.

Метаемая пластина превосходит по площади основную пластину, это необходимо для минимизации эффекта бокового разлёта частей металла в процессе взрыва.

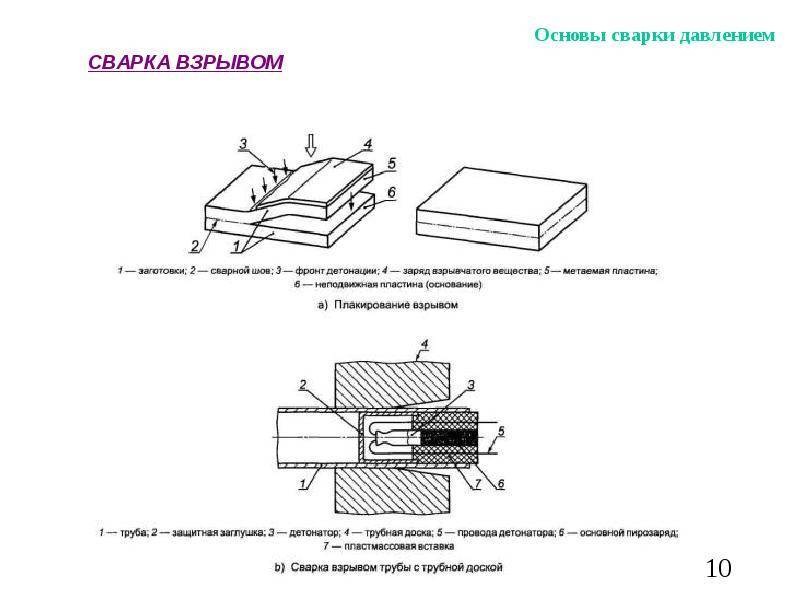

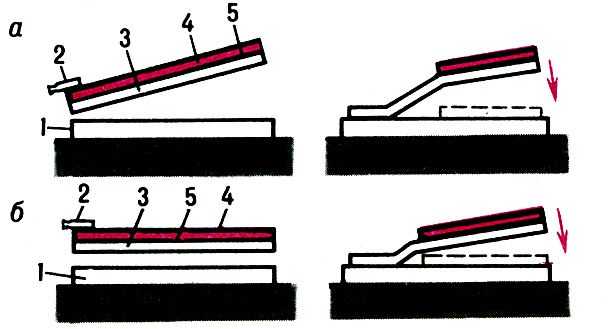

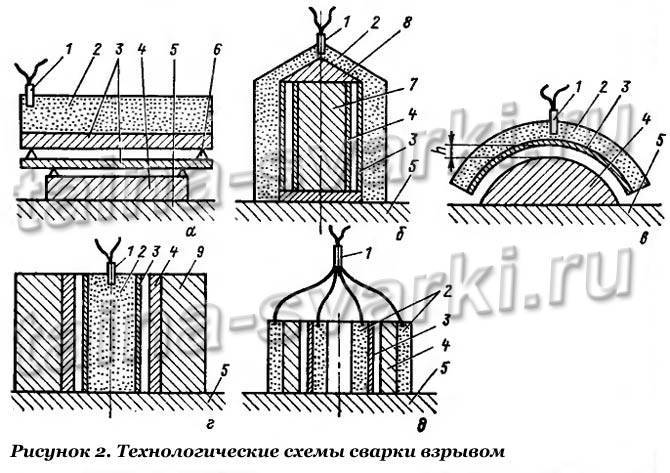

На практике наиболее распространена схема, когда угол равен 0°, так называемая, параллельная схема. Эти базовые схемы являются основой для всех технологических схем, разработанных для каждого конкретного случая (см. рис. 2).

Схема а – параллельная, для сварки многослойных изделий; б – плакирование наружной поверхности труб; в – эквидистантная схема; г – плакирование внутренней поверхности труб: д – плакирование крупногабаритных обечаек с противозарядом.

Позициями на рисунках обозначены: 1 – детонатор; 2 – заряд взрывчатого вещества; 3 – метаемый элемент; 4 – неподвижный элемент; 5 – опора; 6 – установочный элемент; 7 – стержень; 8 – конус; 9 – матрица.

Физическая основа сварки взрывом

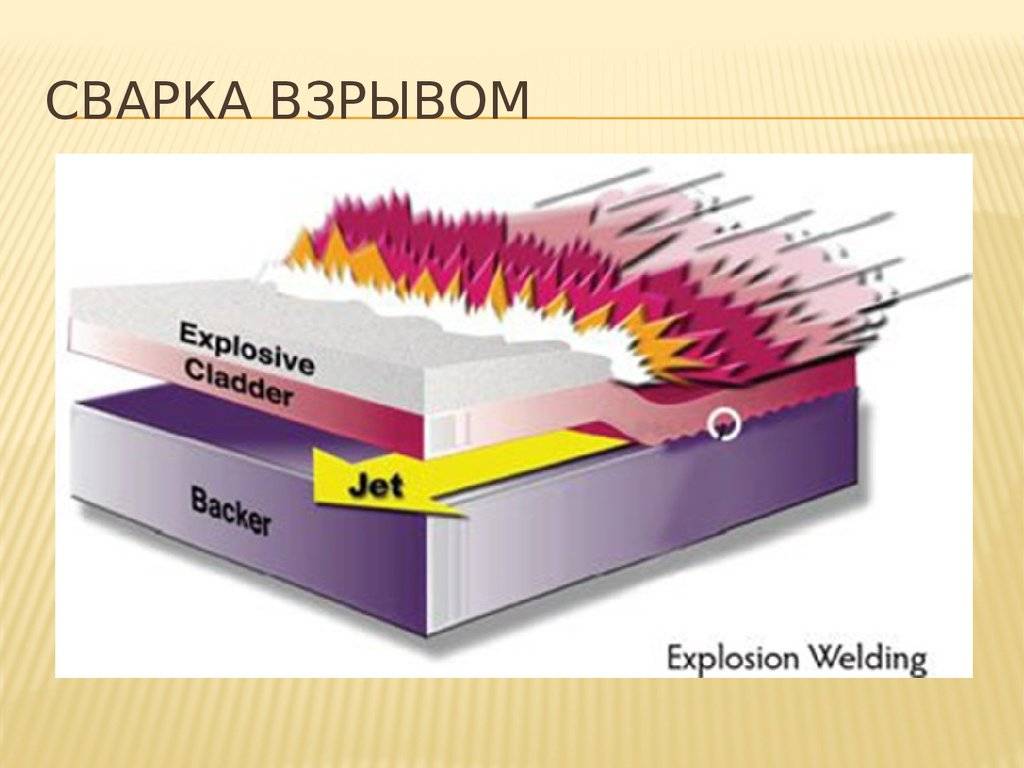

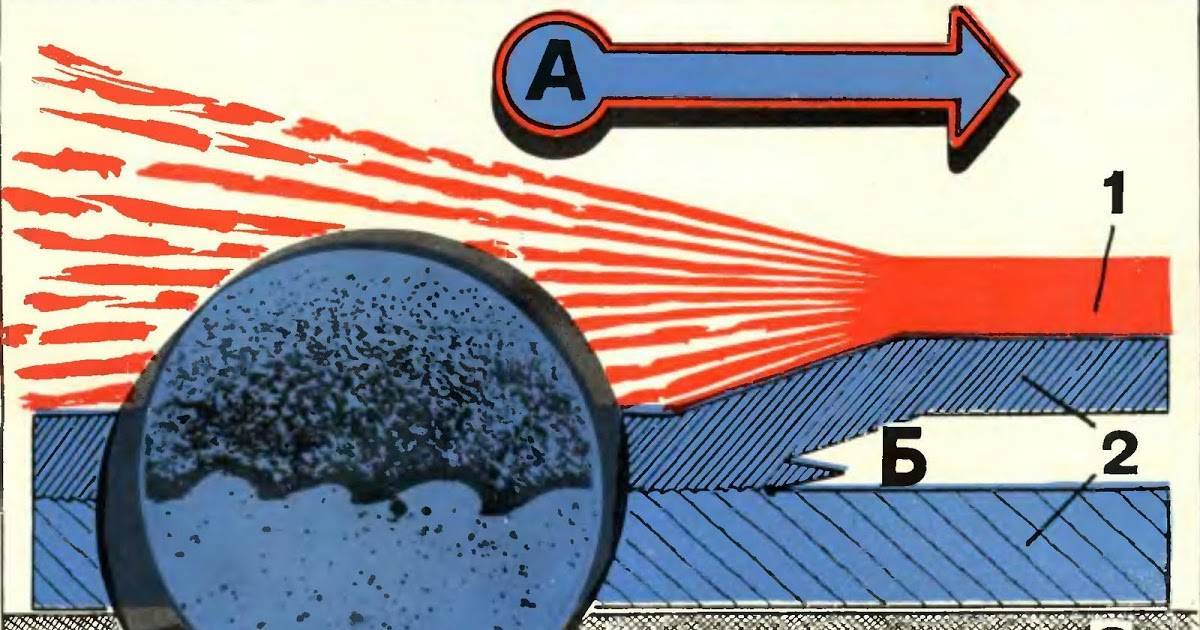

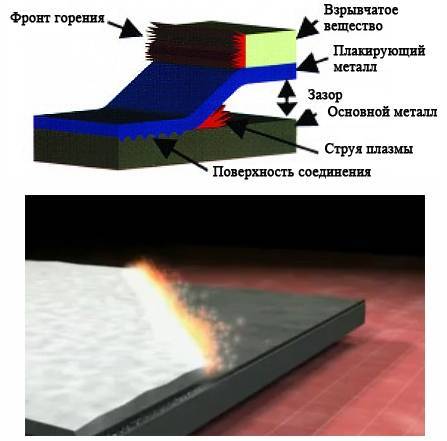

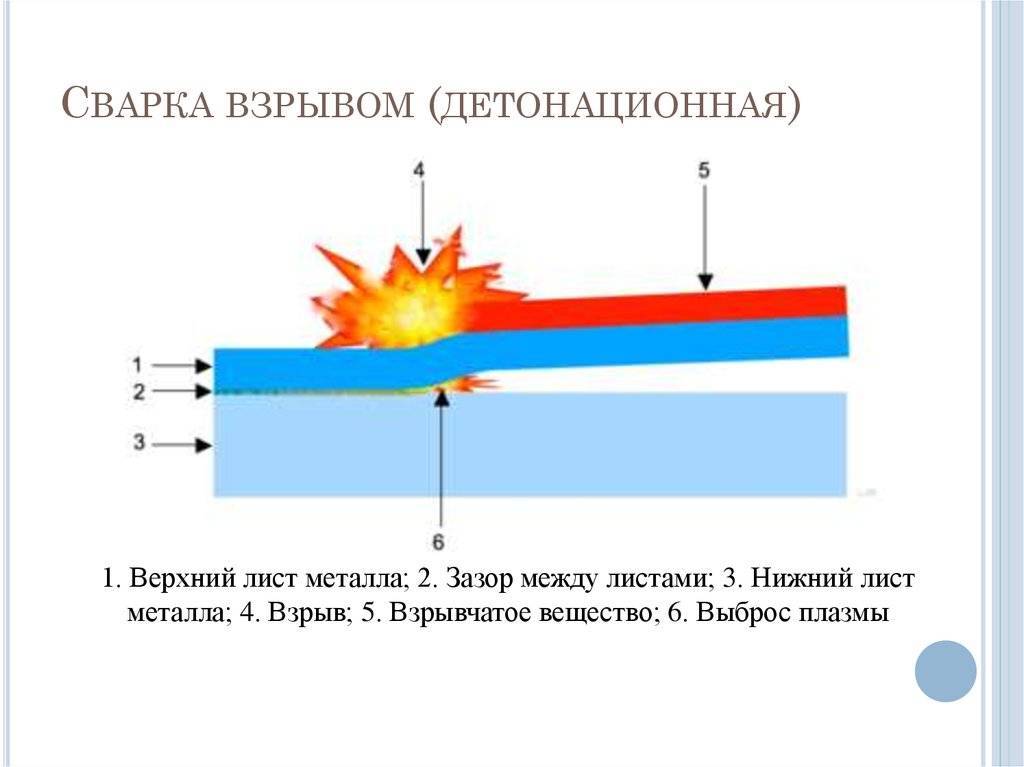

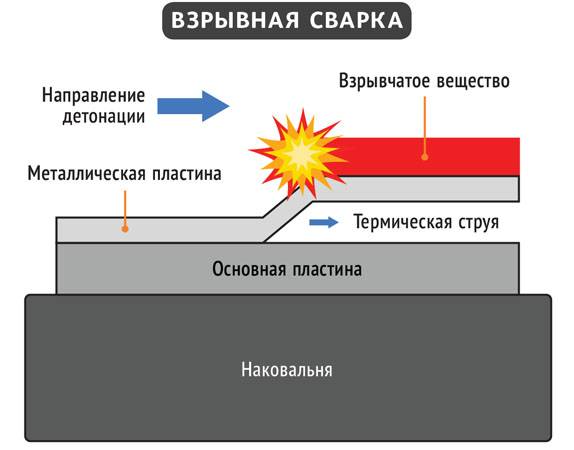

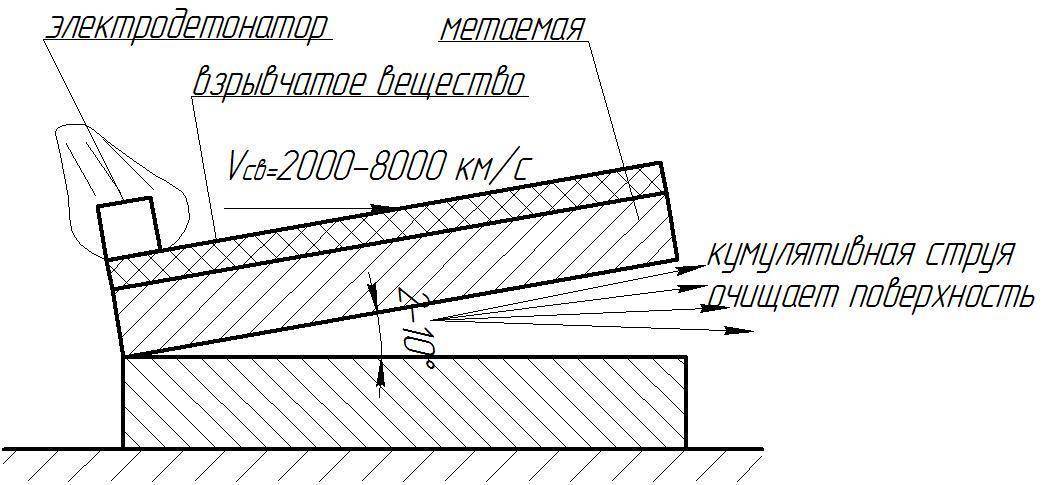

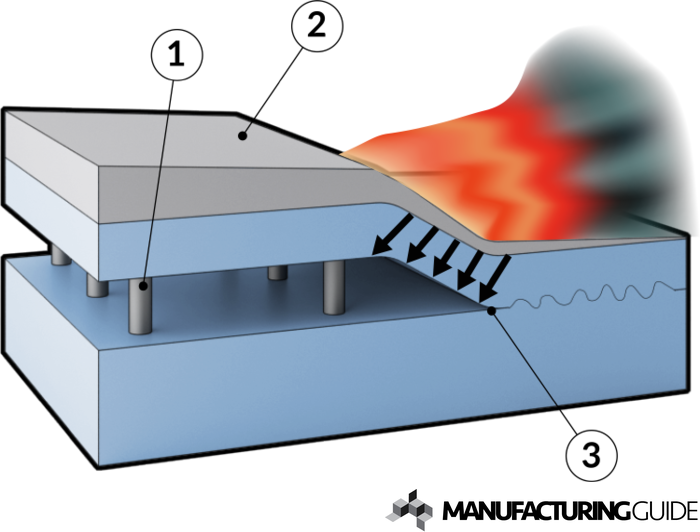

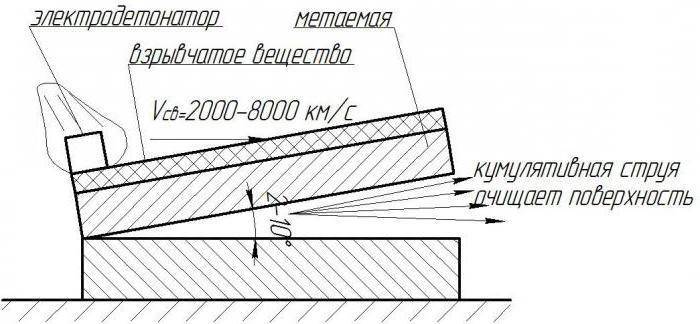

В процессе взрыва по заряду взрывчатого вещества распространяется детонационная волна. Скорость её распространения измеряется тысячами метров в секунду. Под действием этой волны метаемая пластина приобретает скорость порядка нескольких сотен метров в секунду и происходит её соударение с неподвижной пластиной под определённым углом.

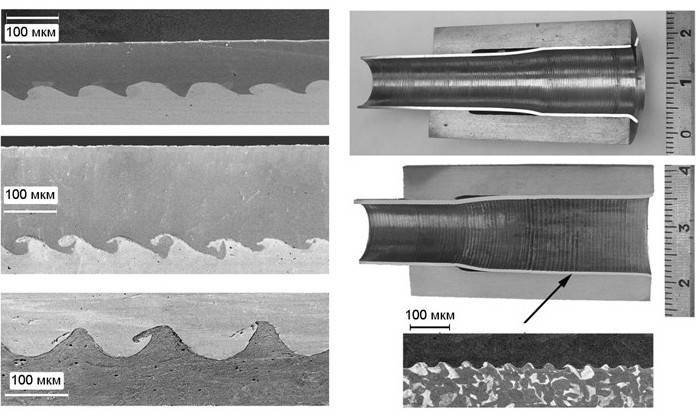

В окрестности точки соударения возникает высокое давление, которое в десятки раз превышает предел прочности материалов. Под воздействием такого давления, согласно гидродинамической теории, свариваемые материалы текут подобно жидкостям. Их течение определяется углом соударения и скоростью точки контакта.

В процессе соударения сварные поверхности самоочищаются и создаются условия для их сближения под воздействием высокого давления и совместного пластического течения. Весь процесс длится порядка 10-6 с, поэтому взаимная диффузия не успевает распространиться на большую глубину.

Технологические возможности сварки взрывом

Сварка взрывом позволяет соединять между собой такие материалы и сплавы, сварка которых другими способами затруднена. Это касается, к примеру, сварки стали с алюминием или титаном. При этом, по прочности сварной шов таких соединений не уступает прочности наиболее слабого металла в паре.

Сварка взрывом позволяет получать как заготовки, так и уже готовые детали различной формы и разных габаритов. На практике были случаи успешного плакирования листов площадью до 50м2, толщиной до 460мм и массой до 40т. Толщины плакирующих слоёв могут колебаться от 0,01 до 45мм.

Данный способ сварки очень хорошо подходит для плакирования труб или цилиндров, а также деталей с криволинейной поверхностью, таких как лопасти турбин, подпятники и других.

Особенности технологии

У сварки взрывом есть свои характерные особенности, которые надо учитывать. Прежде всего, необходимо обязательно обрабатывать поверхность заготовок перед сваркой. Если на поверхности останется пыль или грязь, то при соприкосновении после взрыва детали просто не соединяться должным образом.

Также нужно учитывать, что сварка взрывом дает возможность соединения любых металлов, но с оговорками. Дело в том, что у некоторых металлов от силы взрыва начинает ускоряться диффузия, что плохо сказывается на конечном результате. Это нужно учитывать в работе.

Только при соблюдении рекомендаций, указанных выше, взрывная сварка может пройти с хорошим результатом. В противном случае металлоструктура нарушится и соединение получится недолговечным

Также важно знать и понимать некоторые особенности самого процесса

Например, мы уже знаем, что верхняя пластина вращается, а нижняя остается в неподвижном положении. Так вот, даже после соединения верхней и нижней пластины верхняя продолжает сохранять свою энергию и вращаться, но уже вместе с соединенной нижней частью. Понимание таких мелочей позволит вам не совершить многие ошибки.

Зная такие мелочи вы уже поймете, что от скорости вращения верхней пластины может зависеть качество сварного соединения. Зачастую скорость вращения верхней детали должна быть очень большой, чтобы две заготовки соединились друг с другом. И наблюдение за скоростью поможет вам заранее узнать, какой результат вы получите в итоге.

Это лишь некоторые их особенностей, которые нужно учитывать. Мы рассказали самые основные. В ходе работы вы заметите еще много других нюансов, которые не совсем очевидны. Так что единственная рекомендация, которую мы можем дать — практикуйтесь как можно больше, чтобы получить опыт и понимание всей сути данной технологии.

Скорее всего, ваша первая сварка взрывом не будет успешной. А все потому, что недостаточно просто прочесть пару статей в интернете, посмотреть несколько видеороликов и приступить к работе. Нужно много практиковаться и желательно изучать нормативные документы, в которых четко расписаны все особенности и технология сварки взрывом.

Контроль качества швов

Для контроля сварных соединений, полученных путем сварки взрывом, проверяются три параметра:

- Плотность шва проверяют ультразвуковым методом. Для важных швов применяют проверку рентгеноскопией.

- Прочность выявляют при помощи срез части шва или его разрыва.

- Пластичность исследуют путем различных изгибов, прогибов и кручений сварного соединения.

При возникновении сомнений в ровности результата, полученное изделие проверяют на деформацию. Для этого понадобится любой измерительный прибор, например линейка.

Новые технологии обработки металлов завоевывают позиции, но остаются не полностью рассмотренными. Поэтому, несмотря на кажущуюся простоту процесса, необходимо предварительно изучить все нюансы и особенности техники безопасности.

Способы

Специфика сварки взрывом достаточно проста в применении, а полученное соединение считается одним из наиболее прочных. Для качественного сплавления существуют два отличных друг от друга способа сварки: по стыку и по разнородности.

Первый, наиболее распространенный способ сварки взрывом — это создание биметаллических заготовок из листовых материалов. Процесс выглядит следующим образом:

- На опорный фундамент помещается заготовка, которая в процессе будет неподвижной и основной.

- По всей длине листа размещается взрывчатое вещество, после чего монтируется детонатор.

- Верхний (плакирующий) лист по плану должен смещаться после взрыва, поэтому его укладывают под углом 3-10° градусов к поверхности основного листа.

- Взрыв за доли секунды перемещает верхний лист к основному. В результате воздействия сильной ударной волны практически мгновенно образуется прочное соединение.

Второй способ взрывной сварки применяется для плавления труб по стыку. Вот как происходит процесс обработки:

- В большинстве случаев сплавляют полые трубы. Для предотвращения деформации внутри каждой трубы помещают металлический сердечник.

- По всему стыку располагают взрывчатое вещество, а потом и детонатор.

- За доли секунды после взрыва поверхности сплавляются.

В любом из способов необходимо точно рассчитать количество и разновидность взрывчатки. В противном случае велик риск деформации или повреждения свариваемых поверхностей.

Преимущества и недостатки сварки взрывом

Как у любой сварки данному методу присущи положительные моменты и, естественно, существуют недостатки. К достоинствам этого типа технологии относятся:

- высокая скорость процесса сварки;

- широкие возможности качественного соединения биметалла;

- способность плавить особые металлические элементы;

- возможность создания ровного участка заготовок со сложной конфигурацией углов. Например, заготовки с изгибом;

- создание изделий для ковки и штамповки;

Качественная сварка детали

Сварка взрывом хоть и сложный технологический процесс, но удобный во всех отношениях.

К отрицательным факторам относятся:

- плохая безопасность объекта при воздействии детонации взрывной волны;

- для проведения работ необходимо пройти специальное обучение и получить допуск;

- для проведения работ этого уровня наличие защитных камер обязательно. В них закладывается взрывчатое вещество;

- к недостаткам можно с большой долей вероятности отнести отсутствие автоматических и механических условий ведения процесса.

Рассматривая отрицательные факторы данного типа технологий можно констатировать, что положительных моментов гораздо больше, нежели отрицательных.

Режимы и процесс сварки

Не существует сегодня точных режимов и расчётов. Они пока не приняты. Сварка взрывом – это скорее метод экспериментальный, нежели точный.

Не спроектирован и отсутствует сегодня научно разработанный процесс. Поэтому метод, о котором идёт речь, весьма затруднительно предугадать детально поведение взрывной волны и металла.

Схема сварки взрывом определяется исходя из предполагаемых элементов. В каждом случае отдельно.

Впрочем, существуют специально рассчитанные режимы, но они носят всего лишь рекомендательный характер.

Способы сварки взрывом

Существуют два наиболее распространённых способа, когда используется сварка взрывом.

Распространённый способ – это изготовление биметаллических заготовок. Процесс заключается в следующем.

Основная плита помещается на опорный фундамент. Металлический лист, который предполагается перемещать, устанавливают под углом 3-10 относительно поверхности плиты.

По её длине устанавливается взрывчатка и равномерно распределяется. Далее проводится монтаж детонатора. Движение листа происходит после контролируемого взрыва.

Он перемещается за доли секунды ко второму. В результате столкновения большой силы получается соединение.

Метод соединения труб по стыку. В этом случае также используется сварка взрывом. Особенность процесса заключается в использовании телескопических стыков.

По стыку закладывают ВВ (взрывчатое вещество) в виде кольцеобразной полосы.

Чтобы предупредить деформацию самой трубы при взрыве в неё вводят сердечники. Они противостоят процессу деформации.

Схема сварки взрывом

Какое оборудование необходимо?

В этом вопросе всё предельно ясно. Для проведения работ необходимы три составляющие. Это:

- Поверхности, которые необходимо соединить.

- ВВ (взрывчатое вещество).

- Детонатор, используемый для провокации взрыва.

Но это ещё не всё. Существуют другие условия, которые необходимы для взрывного метода соединения разнородных тел. Необходимо помнить, что ГОСТ сварки взрывом 260184 регламентирует термины и определения основных понятий.

Для проведения работ, кроме трёх составляющих, нужно подготовить: полигон, площадку и взрывную камеру.

Что нужно знать

Главная особенность заключается в возможности обработки металлических поверхностей любых видов. Выбранные соединения могут обладать любыми размерами, что является дополнительным преимуществом. Сварка взрывом, схема которой представлена выше, обеспечивает моментальное получение качественного соединения, которое образуется менее чем за миллионную долю секунды.

Стоит отметить, что в случае необходимости вторичного нагрева готовых поверхностей следует помнить про высокий риск развития активной диффузии, она может появиться в месте полученного ранее соединения. Из-за этого присутствует высокая вероятность существенного понижения характеристик прочности и надежности, в особенности при условии воздействия высокого температурного диапазона.

Для предотвращения подобных пагубных изменений в процессе соединения используются специальные промежуточные прослойки на металлической основе, при этом поверхности, проходящие обработку, и применяемые дополнения не формируют химических соединений. В качестве примера можно привести сварку титана и стали, в данном случае такие материалы, как ванадий или тантал применяются в качестве специальной прослойки.

Какие же есть особенности у цветных металлов?

- Во-первых, это температура плавления. У меди, олова, латуни, бронзы, алюминия она гораздо ниже, чем у стали и чугуна. При чрезмерно высокой температуре металл не только растекается, но и начинает испаряться.

- Во-вторых, теплоемкость цветных металлов очень высока. Поэтому изделия перед сваркой необходимо нагревать, повышая и поддерживая тепловой режим.

- В-третьих, цветные металлы при нагревании активно окисляются и впитывают газы. Это приводит к загрязнению сварочной ванны, расплескиванию металла и образованию пор. Механические свойства шва, его прочность и внешний вид значительно ухудшаются.

- В-четвертых, цветные металлы сильно расширяются при нагревании и дают большую литейную усадку. Результат – внутренние деформации, трещины в швах, большие остаточные напряжения.

Принцип работы газовой сварки и необходимое оборудование.

Газовая сварка – сварка, при которой нагрев и плавление металла происходят с помощью пламени от сгорания газов. Для сварки могут применяться различные газы: кислород, ацетилен, пропан, бутан, аргон и их смеси. Наиболее распространенными являются ацетилен-кислородная и пропано-бутан-кислородная смеси.

Для производства сварочных работ необходимо специальное оборудование: ацетиленовый генератор (аппарат для получения ацетилена путем взаимодействия карбида кальция с водой) или баллоны с горючим газом, редукторы для кислорода и рабочего газа, горелка с набором наконечников, шланги для подачи газа в горелку, сменные сопла для газовой сварки, флюсы и присадочные прутки.

Так же на сварочном посту есть и общее оборудование – сварочный стол, сборочные и удерживающие приспособления, набор инструментов. И, конечно же, мощная вентиляционная установка. Испарения цветных металлов и газов очень вредны для здоровья, так что на этом пункте экономить не следует. Так же, как и при выполнении любых других сварочных работ, не стоит забывать о средствах индивидуальной защиты: одежда, закрывающая все тело, рукавицы, очки с черными стеклами или маска, респираторы.

При газовой сварке, используется большой ассортимент смесей

Подготавливаем детали к сварке.

Правила подготовки деталей к газовой сварке почти не отличаются от ручной дуговой или полуавтоматической сварки. Детали должны быть чистыми, без следов масла, копоти, грязи, формовочной смеси. Поверхность под работу – ровная, без зазубрин, ям, бугров. Рекомендуем следующий порядок действий:

- Зачистка кромок и сопряженных поверхностей (можно использовать и механический, и химический способ).

- Сборка деталей и их закрепление (лучше всего это делать в кондукторе – специальном приспособлении, которое обеспечит ровную установку и не позволит деталям разойтись в процессе соединения).

- Сделать прихватки (если металл тонкий, то не больше 5 мм, с интервалом в 70-100 мм; если металл толстый, то не более 20 мм с интервалом 400 мм.)

- Установить угол детали. Лучше всего располагать детали под углом 7-10 градусов к поверхности стола. Это обеспечит равномерное заполнение кромок расплавленным металлом.

Материалы

Для проведения работ используются насыпные взрывные вещества, к числу которых относится селитра, аммониты, гранулит и другие. Масса веществ, применяемых в современных технологичных процессах, может варьироваться от нескольких сотен килограмм до одного грамма.

Сварка металлов взрывом характеризуется выделением энергии, основная часть которой выходит в окружающее пространство в виде ударных волн, также возможно излучение в виде возмущений сейсмического характера и осколков с широким радиусом разброса.

Процесс должен производиться на достаточном расстоянии от жилых построек в специализированных камерах и на полигонах, это вызвано наличием ударной волны – неизбежным фактором с высокой опасностью и поражающим воздействием.

Получение биметаллических и многослойных композиционных материалов

Характеристики метода:

- Биметаллические и многослойные композиционные материалы, полученные с помощью сварки взрывом сочетают в себе высокую конструкционную прочность, высокую коррозионную стойкость и другие специальные свойства.

- Сварка взрывом позволяет получать качественные сварные соединения на больших площадях из таких металлов и сплавов, как титан-сталь, алюминий – сталь и др. сочетаний, соединение которых традиционными методами сварки невозможно или вызывает значительные затруднения.

- В качестве плакирующиего слоя применяется титановый сплав ВТ1-0, нержавеющие стали типа 0Х18Н10Т, медь, медноникелевые и алюминиевые сплавы толщиной от 0,5 до 16 мм.

- Процесс получения биметаллических заготовок с помощью сварки взрывом отличается высокой производительностью – за один подрыв заряда можно соединить между собой листы площадью более 5 кв.м каждый. Прочность сварки определяется прочностью соединяемых материалов и зачастую превышает эти значения в исходном состоянии.

Преимущества:

Преимущество метода сварки взрывом от традиционных способов сварки плавлением заключается в том, что свариваемые материалы, не расплавляются, а взаимодействуют в твердой фазе, ввиду чего между ними не образуются нежелательные прослойки интерметаллидов, резко снижающие прочность соединений.

Биметалл титан-сталь применялся при изготовлении теплообменного оборудования для финской АЭС «Ловиса», болгарской АЭС «Козлодуй», для Ленинградской АЭС.

Биметаллы МНЖ5-1-сталь 08Х22Н6Т, 08Х18Н10Т – сталь 15ХН3МФА использованы при изготовлении судовых теплообменников, успешно прошедших ресурсные испытания.

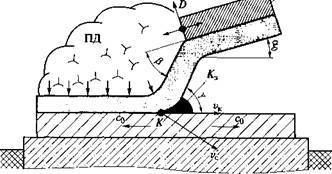

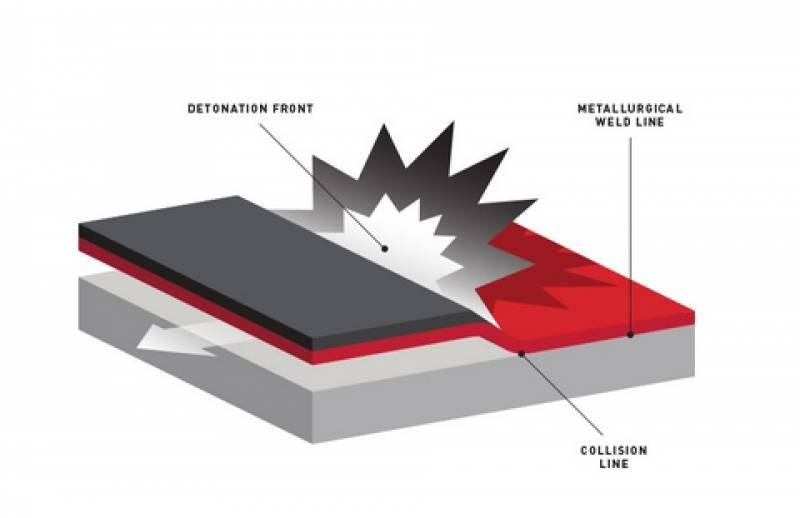

Микроструктура многослойного соединения меди, латуни и нержавеющей стали толщиной 1,5-2 мм, полученного сваркой взрывом.

Предложения по сотрудничеству:

- Разработка технической и технологической документации на получение различных биметаллических материалов сваркой взрывом .

- Адаптация технологии изготовления отливок под требования Заказчика .

- Изготовление сваркой взрывом опытно-промышленных партий биметаллов и изделий из них .

Сварка решетчатых конструкций

Решетчатые конструкции представляют собой соединенные между собой стержни. К такому виду конструкций относятся, например, фермы и всевозможные каркасы, арматурные сетки. Каркасы бывают плоские и пространственные, а сетки, состоящие из взаимно-перпендикулярных стержней – рулонными или плоскими.

Они все могут иметь различные виды соединений.

Очертания решетки позволяют разделять фермы на различные типы. Имеются следующие виды очертаний:

- сегментные;

- треугольные;

- трапецеидальные;

- с параллельными поясами.

Для их изготовления используется металл толщиной до десяти миллиметров. Ферма представляет собой не подверженную изменениям систему, состоящую из стержней, имеющих прямолинейную форму. Между собой стержни соединены шарнирами – цилиндрическими или шаровыми. Работают фермы на изгиб.

Особенности сварки решетчатых конструкций в виде ферм заключаются в правильной центрировке соединяемых стержней. Это поможет избежать появления дополнительных напряжений на изгиб, которые не были включены в первоначальный расчет. Соединение стержней должно быть таким, чтобы они испытывали только такие воздействия, как растяжение или сжатие.

Элементы металлоконструкций выполняют из уголков, швеллеров и двутавров. Конструктивные элементы металлической фермы:

- нижний пояс;

- верхний пояс;

- узловая фасонка;

- раскос;

- листовая накладка;

- несущий профиль;

- крепеж в виде болтов или заклепок.

Узлом называют место, где сходятся два или несколько стержней. Расстояние между узлами именуется панелью фермы, а расстояние между опорами фермы – пролетом. Соединение стержней в узлах осуществляется с помощью металлического листа, называемого фасонкой.

К особенностям сварки ферм относится последовательность, в которой осуществляются различные этапы. Сварку узлов фермы ведут от середины к их краям. Если применяются швы различных видов, то вначале выполняют стыковые, а затем угловые швы. Если швы обладают разным сечением, то первыми начинают прокладывать швы с более большим размером сечения. Конец шва проводят на торец привариваемого элемента миллиметров на двадцать.

Сборка и сварка решетчатых конструкций будет более удобна при использовании различных приспособлений.Технология сварки решетчатых конструкций должна быть описана в технологической карте на изделие. Длина сварочных швов при сварке решетчатых конструкций должна находиться в диапазоне 20-40 сантиметров.

Чтобы напряжение в узлах фермы сделать минимальным, сварку следует начинать в середине, а затем двигаться к ее краям. При наличии швов с большим и маленьким сечением начинать следует с тех, чье сечение больше.

Преимущества и недостатки

Сварка взрывом имеет определенные преимущества и недостатки также как и другие виды сварочных процессов. Для начала стоит рассмотреть ее положительные особенности:

- она обладает высокой скоростью сварного процесса. Чтобы получить прочный шов достаточно всего несколько микросекунд;

- этот метод имеет высокие показатели производительности, это связано с тем, что он обладает моментальной скоростью выполнения сварного соединения;

- позволяет соединить изделия из разных видов металла, в результате получаются биметаллические элементы;

- с помощью этого сваривания можно производить плакирование стали с особыми физико-химическими свойствами. Плакирование считается процесс, при котором производится покрытие одного металла слоем другого металла;

- данный способ позволяет изготавливать заготовки с неограниченным размером, также можно делать элементы для ковки;

- простое проведение и невысокая стоимость. Траты уходят на приобретение взрывного вещества и детонатора, на детали, которые требуется сварить.

Но взрывная сварка имеет некоторые недостатки, которые обязательно стоит учитывать при проведении сварочных работ:

- Может наблюдаться вред от волн, которые образуются во время взрыва. Если производится соединение небольших элементов, то особого вреда не будет. Но вот при крупном производстве требуется защищать персонал от вредного воздействия. А это потребует дополнительные затраты на защитные средства и экипировку.

- К работам допускаются только высококвалифицированные сварщики. Если на предприятии их нет, то придется обучать персонал азам данной технологии. Дополнительно необходимо будет преподавать технику безопасности при работе с взрывоопасными веществами.

- Нет возможности произвести полную автоматизацию всего процесса. При взрывной технологии обязательно должен присутствовать сварщик и контролировать ее процесс.

Взрывная сварочная технология считается новым направлением в области сварки, но она успела получить широкое распространение. Ее используют во многих сферах производства. Ее востребованность связана с тем, что она позволяет работать с разнородными металлами, а также процесс обладает высокой скоростью и производительностью, а это имеет огромное значение при изготовлении многих металлических конструкций.

Технология сварки взрывом

Требования к свариваемым материалам

Ка уже отмечалось, сварка взрывом позволяет сваривать почти любые разнородные

материалы и сплавы. Количество возможных композиций исчисляется несколькими

сотнями. Но при сварке материалов с пониженной пластичностью, таких как молибден,

вольфрам, закалённые стали, при

сварке чугуна и сварке высокопрочных сталей могут возникать определённые

трудности.

Для легкоплавких и пластичных металлов, например, для

сварки свинца, олова или сварке

алюминия требуется минимальное количество энергии и необходима защита поверхности

от воздействия взрывчатого вещества.

Достаточно сложно получить сваркой взрывом такие композиции, как сталь-алюминий

и сталь-титан. Сваривание этих металлов происходит на умеренных режимах и при

сварке толстых листов применяют специальные промежуточные прослойки из материалов,

не образующих хрупкие соединения со сварными деталями.

Твёрдость свариваемых материалов оказывает сильно влияние на прочность соединения

структуру шва. Для успешной сварки закалённых сталей с алюминием и титаном необходим

специальный технологический приём, суть которого состоит в том, чтобы месте

контакта создать давление, намного превышающее прочность соединяемых материалов.

Подготовка к сварке

Перед сваркой взрывом поверхности соединяемых изделий должны быть очищены от

загрязнений (масляных плёнок, краски, ржавчины и других), потому что при скоростях

детонации 2000-2500м/с с поверхностей удаляются только плёнки, толщиной доя

12мкм. Результаты, полученные на практике, показали, что поверхности необходимо

зачистить до зеркально блеска, или же протравить и обезжирить.

Кроме того, свариваемые поверхности не должны иметь дефектов (пор, раковин,

различных инородных включений), иначе, при сварке возможно разрушение. Также

практические данные говорят о том, что прогиб исходных заготовок не должен быть

более 5-10мм на погонный метр. Несоблюдение этого требования может повлечь такой

дефект,

как непровар сварного соединения.

Выбор режимов сварки

Так как процесс сварки взрывом довольно специфичен, универсального режима для

данного вида сварки не существует. Исходя из этого, параметры режимы сварки

выбирают экспериментально, исходя из каждого конкретного случая.

Минимальную скорость метания можно определить по формуле:

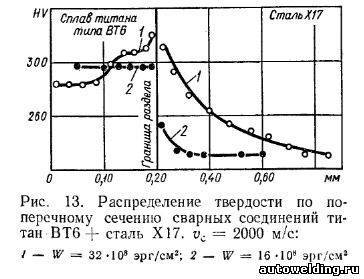

Vmin=1,14*(НV/р)0,5, где НV – твердость по Виккерсу, а р – плотность

материала.

Скорость точки контакта влияет на продолжительность протекания процессов деформации

в области соударения, поэтому, для получения качественного сварного соединения

необходимо выдерживать её в определённом диапазоне. На практике наилучшие результаты

получаются при vк=0,4-0,6м/с. Скорость точки контакта зависит от скорости детонации,

которую можно регулировать, применяя различные взрывчатые вещества.

Наибольшая скорость метаемой пластины получается на расстоянии L=g, где g –

относительное удлинение, в %. На практике сварочный зазор выдерживают в интервале

L=(1-2) g.

Минимальную энергию пластической деформации, необходимую для образования сварного

соединения, можно рассчитать по формуле:

W=0,606+0,184 ln (НВ/ g), где НВ – твёрдость по Бринеллю, g – относительное

удлинение, %.

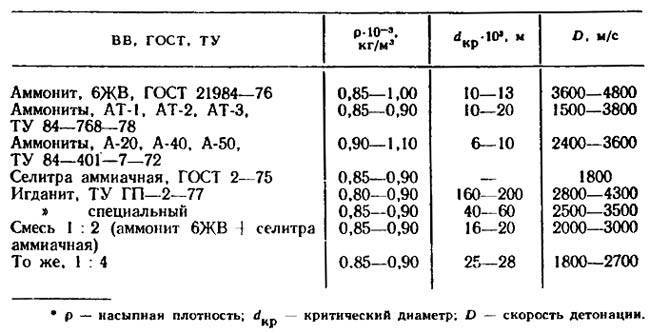

Характеристика взрывчатых веществ для сварки взрывом

Наиболее распространённые взрывчатые вещества, применяемые для сварки взрывом

и их характеристики, представлены в таблице:

Особенности микронеоднородности сварных соединений

Физическая и химическая микронеоднородность, являющаяся общей чертой всех сварных соединений из-за местного приложения энергии при сварке взрывом разделяется на 10 основных видов, обусловленных характером и параметрами этого процесса, свойствами и сочетаниями соединяемых материалов.

Физическая микронеоднородность:

не обнаруживающиеся средствами оптической металлографии участки границы раздела металлов с низкой, доходящей до 0 прочностью, образующиеся при недостаточных величинах ϑc и W, видимо, вследствие недостаточного развития пластической деформации, обеспечивающей создание только физического контакта;участки мартенситнои структуры на границе раздела углеродистой и легированной стали, иногда образующиеся из-за чрезмерного локального выделения тепла пластической деформации при развитии се неравномерности по профилю волн и быстрого отвода тепла в прилежащий холодный металл (рис. 12);

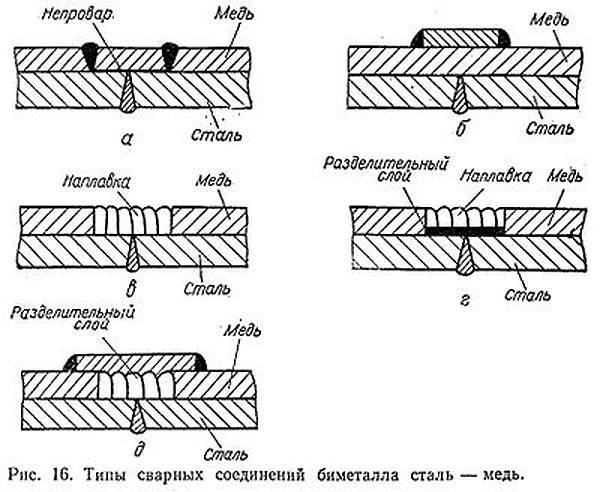

Химическая микронеоднородность:локальные участки оплавленного металла трех видов, образующиеся в соединениях разнородных металлов со свойствами, обусловленными их сочетаниями:состоящие из твердых растворов, обладающих непрерывной взаимной растворимостью, практически не влияющие (а иногда и повышающие) на прочность соединений, если они не содержат кристаллизационных дефектов; состоящие из интерметаллических соединений и эвтектик в композициях с ограниченной растворимостью (например, титан — сталь), практически не участвующие в работе соединений и линейно снижающие их прочность с ростом относительной протяженности (рис. 16);

состоящие из мелкодиспергированных частиц обоих сваренных металлов в композициях, не взаимодействующих в равновесном состоянии (например, серебро — сталь), (см. рис. 15); примыкающие к границе раздела металлов слои с однофазной структурой в соединениях двухфазных сплавов с второй фазой, упрочняющей границы твердого раствора; при этом вторая фаза скапливается на внешних границах однофазных слоев. Механизм образования этой неоднородности требует специального изучения.

В заключение необходимо отметить отсутствие на границах раздела разнородных металлов диффузионных зон или перемешивания (в соединениях без оплавленных участков), не обнаруживаемых электронной микроскопией и локальным рентгеноспектральным анализом, что позволяет с помощью сварки взрывом получать прочные соединения между разнородными металлами и сплавами.

Физическая сущность

Ранее мы писали про сварку взрывом здесь.

Процесс сварки взрывом основан на известной способности металлов образовывать прочные металлические связи в твердом состоянии при создании между соединяемыми поверхностями физического контакта и обеспечении в нем условий для электронного взаимодействия. Образование физического контакта, т. е. сближение поверхностей соединяемых частей на расстояния, необходимые для протекания последнего, осуществляется при сварке взрывом в процессе совместной пластической деформации поверхностных слоев соединяемых металлов.

Требуемая для этого процесса энергия активации обеспечивается при пластической деформации поверхностных слоев соединяемых металлов рис.

Очистка контактирующих поверхностей от окисных пленок и других загрязнений, необходимая для образования физического контакта, при сварке взрывом протекает под действием кумулятивного эффекта и совместной пластической деформации свариваемых поверхностей непосредственно перед сваркой.