Технология получения

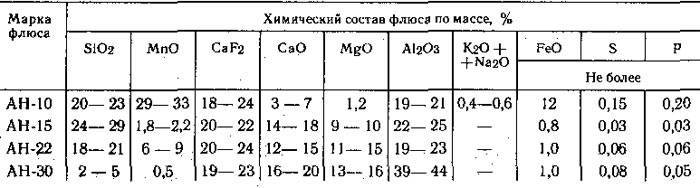

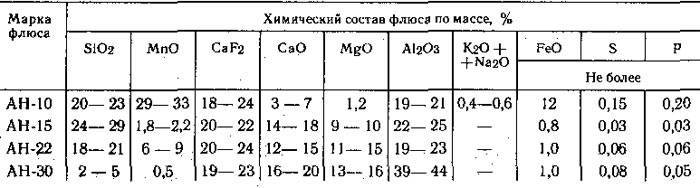

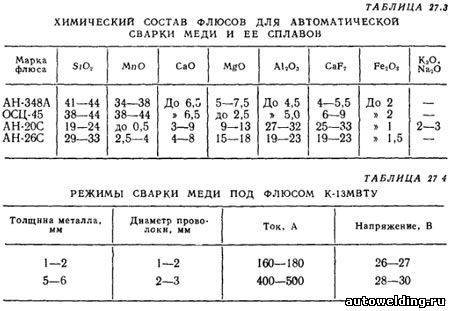

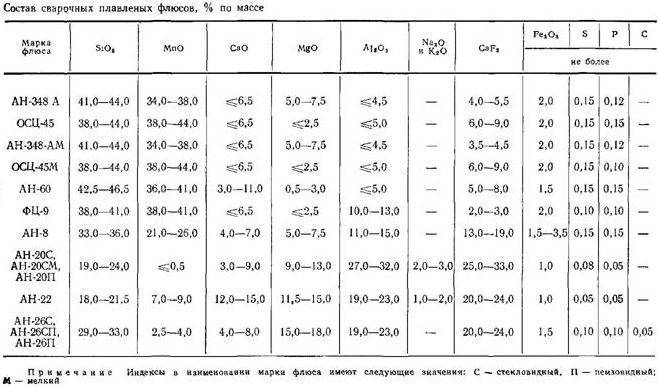

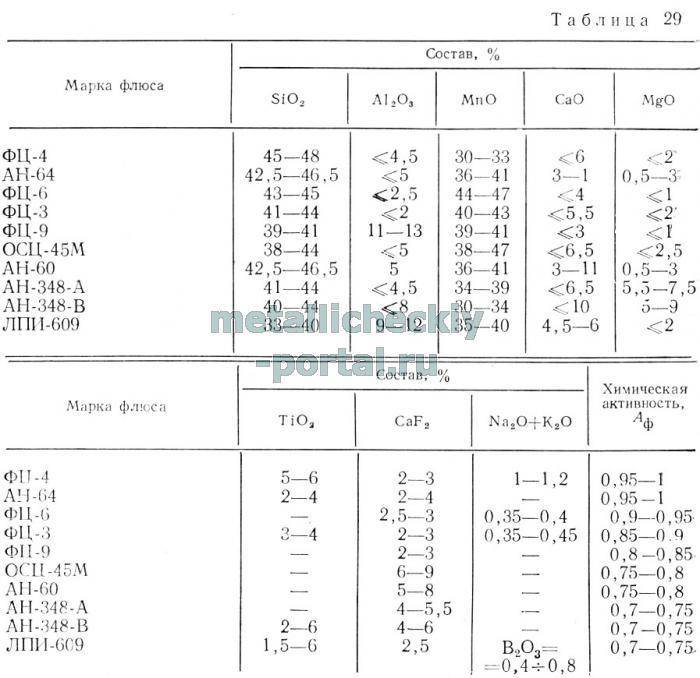

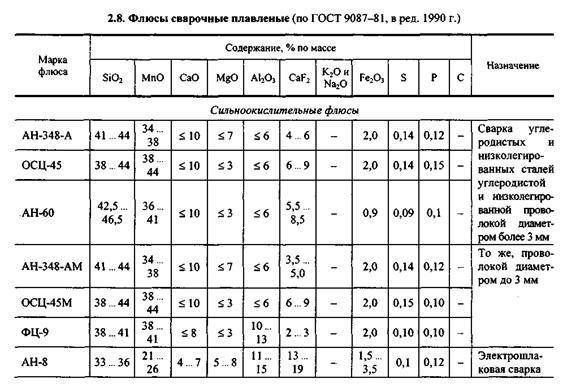

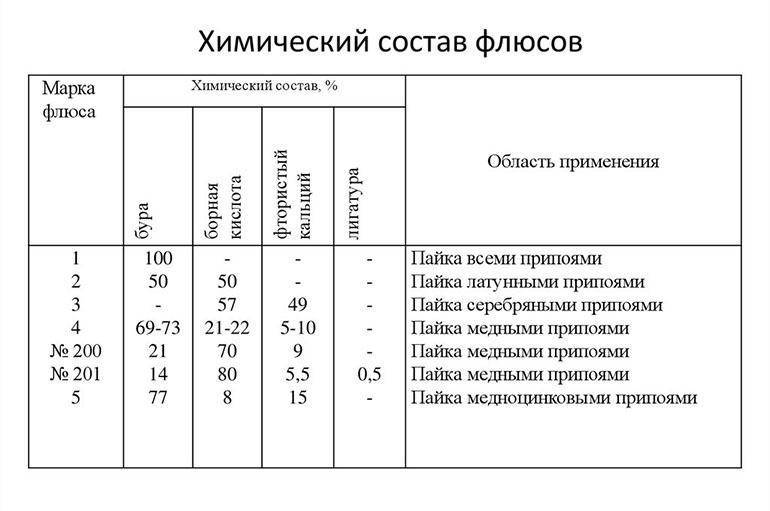

Она определяется химическим составом сварочного флюса.

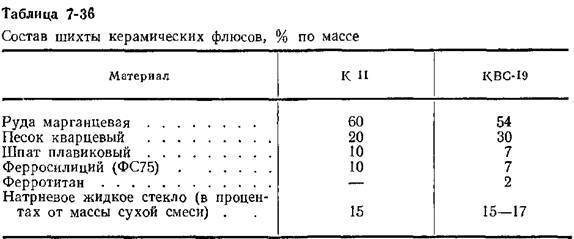

Неплавленые флюсы имеют керамическую основу, и получаются механическим измельчением компонентов на шаровых мельницах. В зависимости от размера фракций такие флюсы подразделяются на мелкие с размером зерна 0,25…1,0 мм, и нормальные, с размером зерна до 3…4 мм. Первые применяются при сварке проволокой небольших диаметров, не превышающих 1,0…1,5 мм; в обозначение таких флюсов добавляют букву М. В случае значительного количества компонентов в марке неплавленого флюса, их предварительно связывают между собой склеиванием, а затем уже размалывают до требуемого размера частиц.

В состав неплавленых флюсов входят, кроме кремнезёма, марганцевая руда, ферросплавы, металлические порошки и оксиды некоторых элементов. Критерием отбора считается способность этих компонентов усиливать металлургические процессы, которые протекают в зоне сварки. В результате улучшаются условия для поверхностного легирования и раскисления металла, сварной шов приобретает более мелкозернистую структуру, а количество вредных примесей в шве уменьшается. Легирующие способности неплавленых флюсов позволяет применять более дешёвую сварочную проволоку.

Вместе с тем, неплавленые флюсы имеют и свои недостатки. Например, их упаковка должна быть гораздо более тщательной, поскольку все компоненты таких флюсов гигроскопичны и легко впитывают влагу, ухудшающую качество материала. Неплавленые флюсы более требовательны к соблюдению технологического процесса сварки, поскольку при этом могут существенно измениться условия легирования.

К неплавленым флюсам относят также магнитные. По своей эффективности они подобны керамическим, но содержат дополнительно ещё железный порошок, что увеличивает производительность сварки.

К неплавленым флюсам относят также магнитные. По своей эффективности они подобны керамическим, но содержат дополнительно ещё железный порошок, что увеличивает производительность сварки.

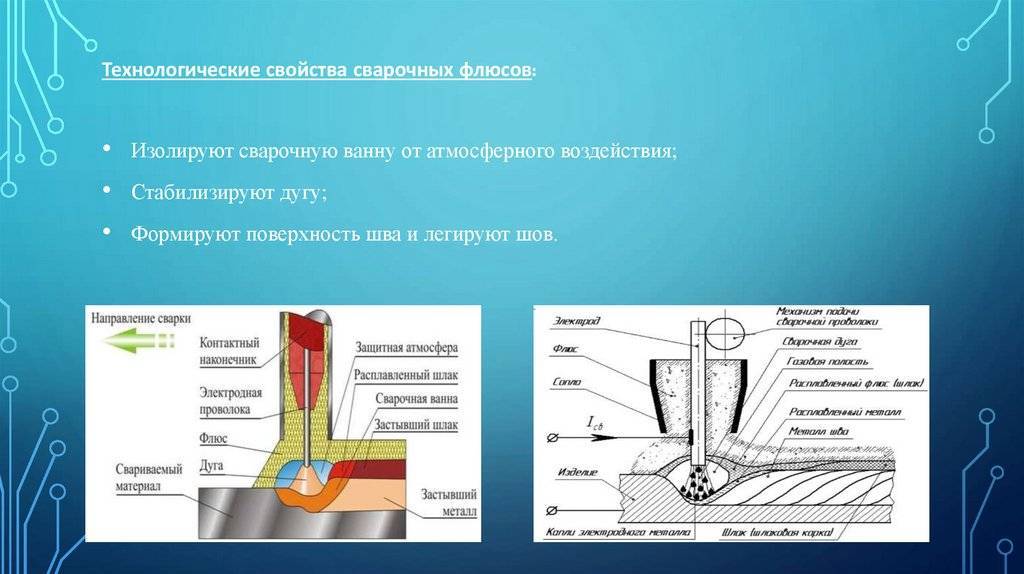

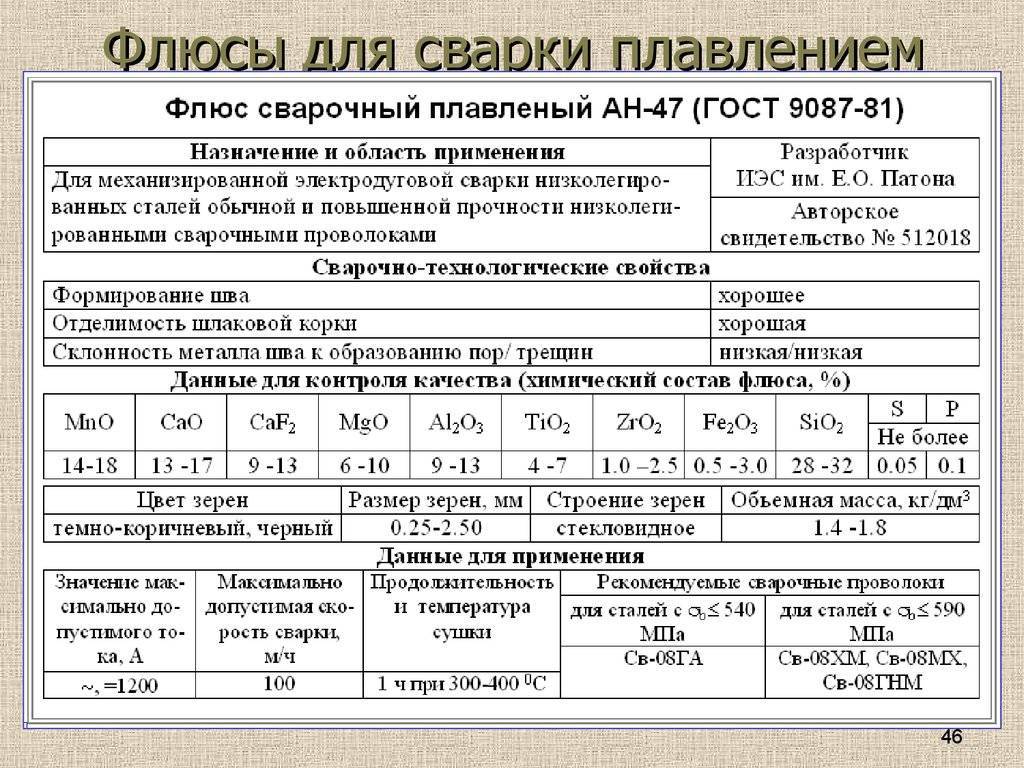

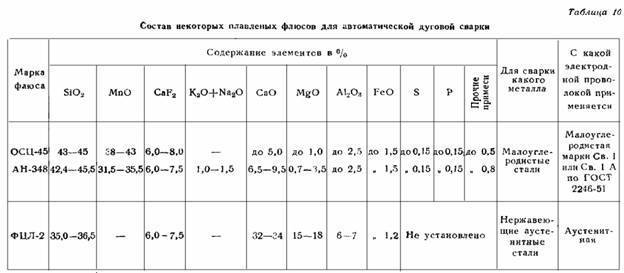

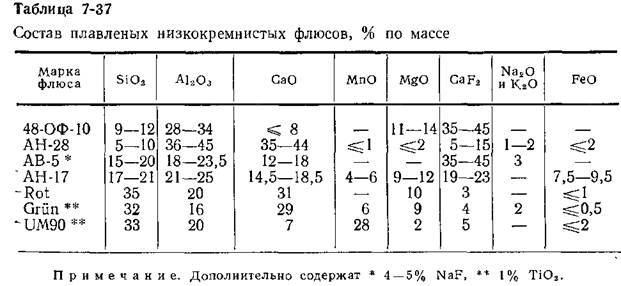

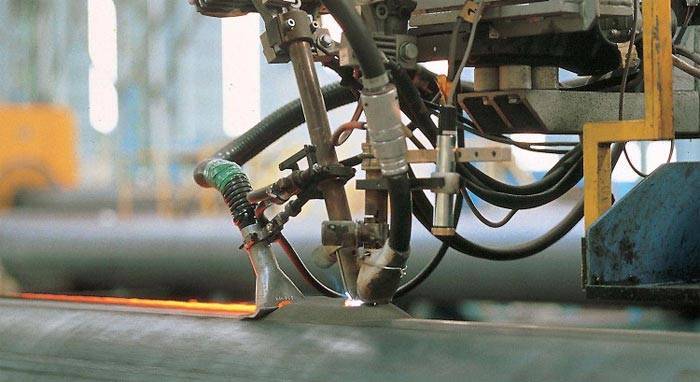

Плавленые флюсы используются преимущественно в технологиях автоматической сварки всех разновидностей. Технология их получения более сложная, и включает в себя следующие этапы:

- Подготовку, и размол всех компонентов, которые должны быть в составе флюса (кроме тех, что используются в неплавленых флюсах, туда включают также плавиковый шпат, глинозём, мел и ряд других);

- Перемешивание механической смеси в специальных вращающихся мельницах;

- Плавку в газопламенных печах с защитной атмосферой или в электродуговых печах;

- Гранулирование, которое выполняется для того, чтобы итоговые фракции имели нужных размер зёрен. Для этого расплав флюса выпускается в воду, где и затвердевает в шарообразные частицы;

- Сушку во вращающихся сушильных барабанах;

- Окончательное просеивание и упаковку.

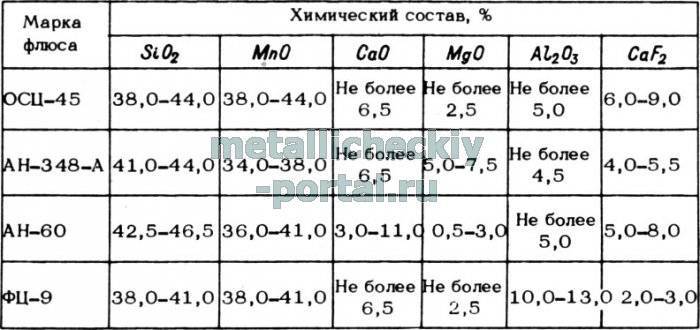

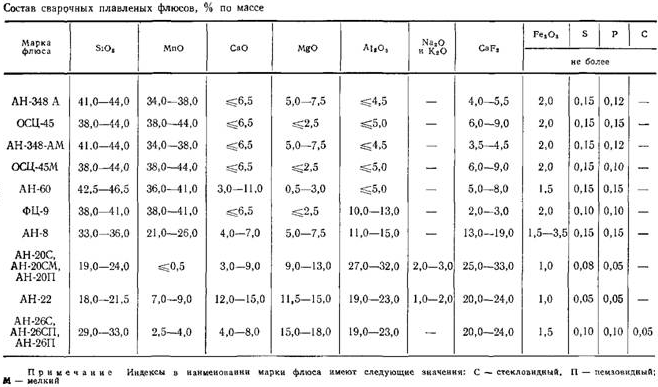

Плавленые сварочные флюсы состоят из оксида марганца и кремнезёма SiO2. Марганец обеспечивает восстановление оксидов железа, которые постоянно образуются в процессе сварки, а также связывает находящуюся в шлаках серу в сульфид, который впоследствии легко удаляется с поверхности сварного шва. Кремний, в свою очередь, повышает сплошность металла в зоне шва, поскольку препятствует росту концентрации окиси углерода при сварке. Хорошие раскисляющие свойства кремния способствуют увеличению однородности химического состава металла при сварке под флюсом.

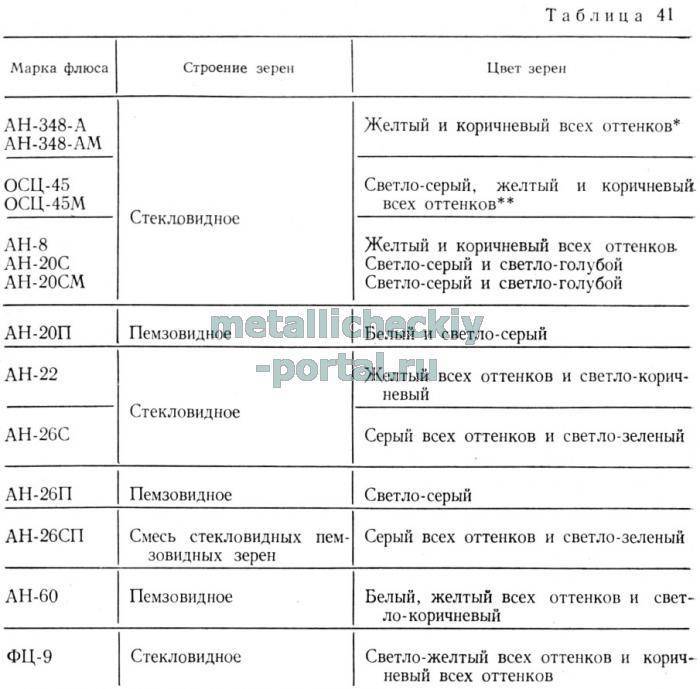

Плавленые флюсы имеют прозрачную или светло-жёлтую окраску. Их плотность не превышает 1,6…1,8 г/см3.

Флюс

Подобрать врачей Флюс в медицинской практике имеет другое название – периостит десны. Это такой патологический процесс, при котором развивается воспалительная реакция со стороны надкостницы на десне. Обычно он связан с тем или иным зубом, в котором имеется воспалительный процесс.

Симптомы болезни

По клиническому течению флюс может быть острым и хроническим. Основными симптомами заболевания являются:

- Боль в области десны, где имеется очаг воспаления

- Наличие гнойного содержимого в патологическом очаге

- Боли отдают в ухо, шею, глаз, висок и т.д.

- Боль усиливается во время акта жевания, а также при надавливании

- При осмотре становится видна гиперемия и отечность в месте поражения, а позже появляются гнойные точки

- Может отмечаться незначительный подъем температуры.

Причины болезни

Основными причинными факторами флюса являются микроорганизмы, которые проникают в ротовую полость извне или активизируются на фоне снижения иммунитета.

Предрасполагающими факторами для развития воспалительной реакции являются следующие:

- Периодонтит – воспаление тканей, окружающих зуб

- Пародонтит

- Травматическое повреждение зубочелюстной системы

- Остеомиелит, то есть воспаление костного мозга.

Все эти инфекционно-воспалительные процессы развиваются на фоне ослабления иммунных сил организма. Это может происходить в следующих случаях:

- Авитаминоз

- Нерациональное питание

- Наличие сопутствующих заболеваний организма и т.д.

Диагностика

Диагностический поиск при подозрении на флюс основывается на проведении следующих процедур:

- Тщательный осмотр ротовой полости с выявлением характерных признаков воспаления

- Пальпация и перкуссия причинного зуба

- Рентгенологическое исследование, которое позволяет уточнить состояние причинного зуба, соседних зубов, а также состояние надкостницы и челюсти.

Осложнения

Отсутствие своевременного лечения периостита приводит к формированию следующих патологических процессов:

- Поднадкостничному абсцессу

- Генерализации инфекции с ее попаданием в головной мозг и его оболочки.

Лечение болезни

Как правило, наиболее часто встречается гнойный периостит. Поэтому в процессе лечения справедливо применение принципов гнойной хирургии, то есть где имеется гной, там должен быть разрез. Относительно гнойного флюса это выглядит следующим образом. Производится широкий разрез в области гнойного очага. Затем санируется (промывается) растворами антисептиков гнойная полость. Только после этого в нее вводится дренаж, который будет обеспечивать эвакуацию содержимого. В последующем проводится обработка вскрытого флюса и смена дренажей.

Помимо хирургического лечения флюса большое место отводится физиотерапевтическим процедурам. Они способствуют отграничению гнойного очага и ускоряют образование абсцесса, который и подлежит вскрытию (на более ранней стадии хирургическое лечение не проводится). С этой целью используется УВЧ или микроволны. Помимо основного рассмотренного выше действия эти процедуры оказывают умеренный обезболивающий эффект.

Также эти физиотерапевтические процедуры могут применяться и после вскрытия гнойного очага. В этом случае они будут ускорять заживление тканей. В итоге гнойная полость полностью очиститься. Это происходит за счет того, что уменьшается экссудация (образование патологического секрета), улучшается микроциркуляция. Обычно эти процедуры проводят на второй день после хирургического вскрытия. Полный курс включает в себя проведение 5-6 процедур. Еще одно положительное свойство физиолечения заключается в том, что уменьшается образование спаек, то есть не формируется склерозирующий периостит.

В некоторых клинических ситуациях показано назначение антибактериальной терапии. Такая необходимость возникает в следующих случаях:

- Ослабление иммунитета у лиц пожилого возраста и у детей

- ВИЧ-инфицированные пациенты и лица с онкологическими заболеваниями и т.д

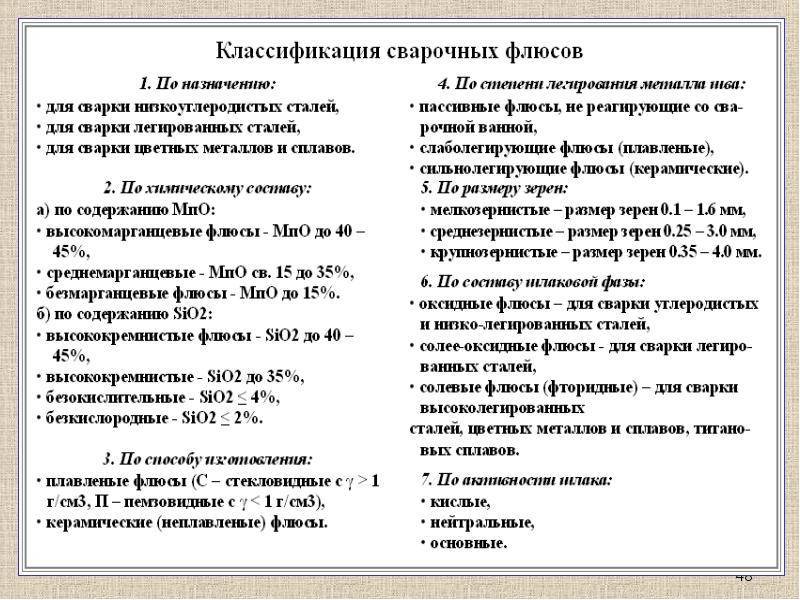

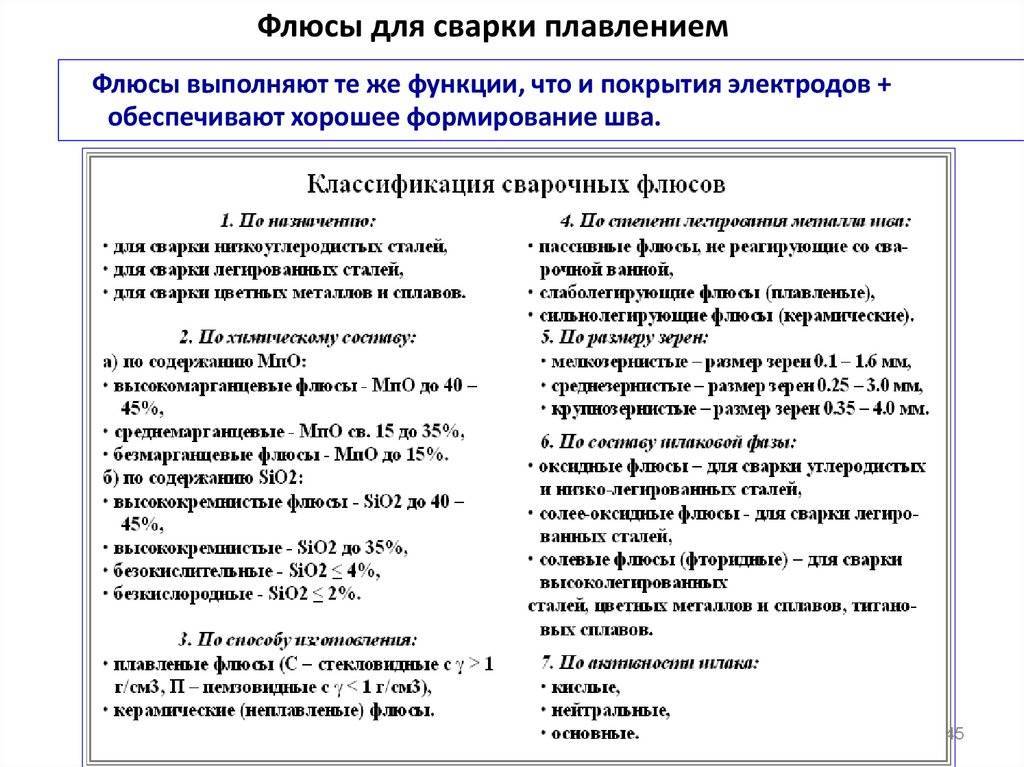

Классификация

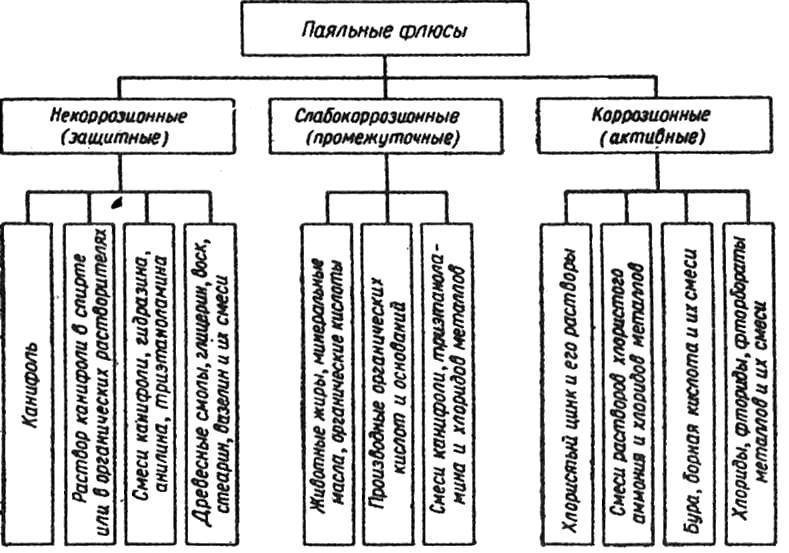

Флюсы – большая группа многофункциональных смесей. Они отличаются по ряду признаков, которые положены в основу классификации. Классы носят условный характер.

По методу получения композиции подразделяют на смеси, полученные сплавлением, механическим перемешиванием и склеиванием. Последние составы называют керамическими.

Сварочные флюсы бывают прозрачными, похожими на стекло, и пористыми непрозрачными, похожими не пемзу. По вполне понятным причинам плотность пористого состава меньше, чем стекловидного. Плавление проводят в печах при температуре, достигающей 1500 °C.

Сплавлению подвергают неорганические вещества и их смеси. Чаще других используют:

- оксиды кремния (кремнеземы);

- образцы марганцевых руд;

- флюорита (плавикового шпата);

- карбоната магния (каустического магнезита).

Расплавы выливают в раствор. После застывания такой сварочный флюс образует гранулы. Гидрофильные вещества, склонные поглощать воду, гранулируют по отдельной технологической схеме сухими.

Склеенные сварочные флюсы, подобные керамике, используются широко, гораздо чаще, чем механические порошки. Керамика не реагирует на остатки ржавчины, окалины в рабочей зоне, присутствие там следов воды. Если керамическую смесь добавить к стекловидной, можно получить идеальный шов даже на неочищенном металле.

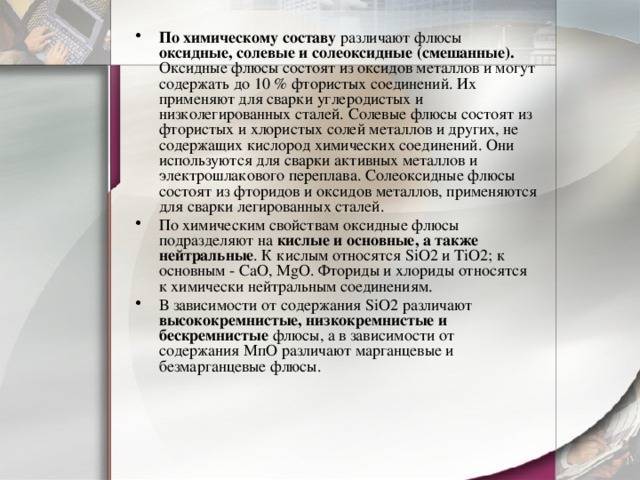

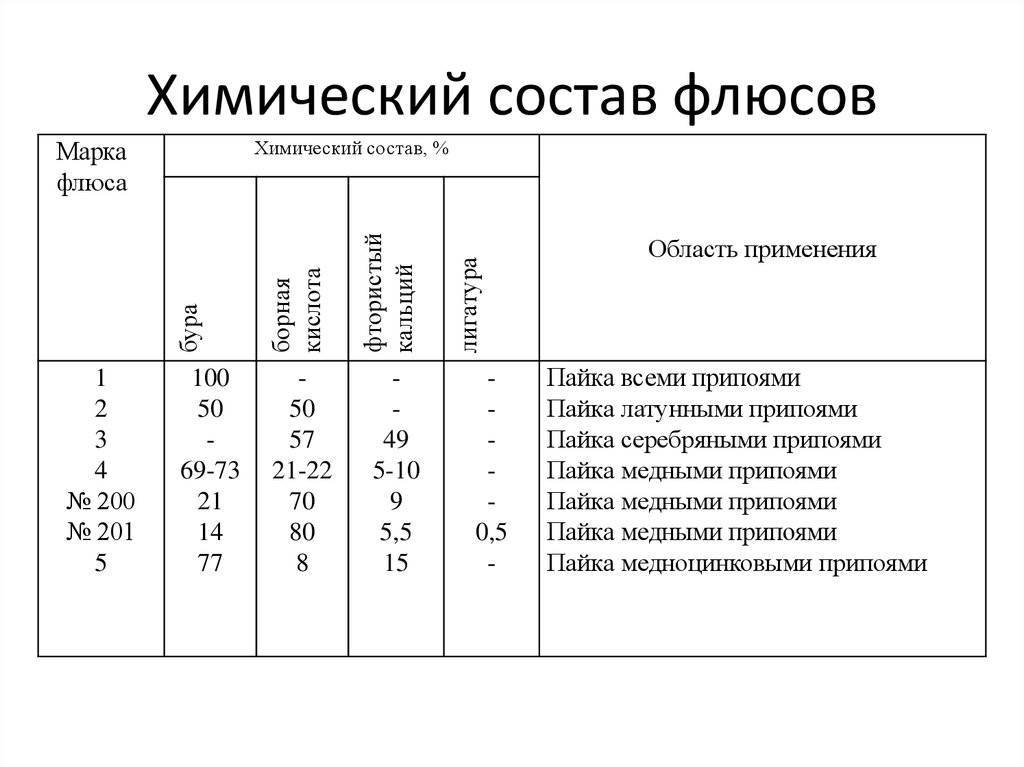

Флюсы имеют различную химическую природу. Они состоят из оксидов, солей, смеси оксидов с солями.

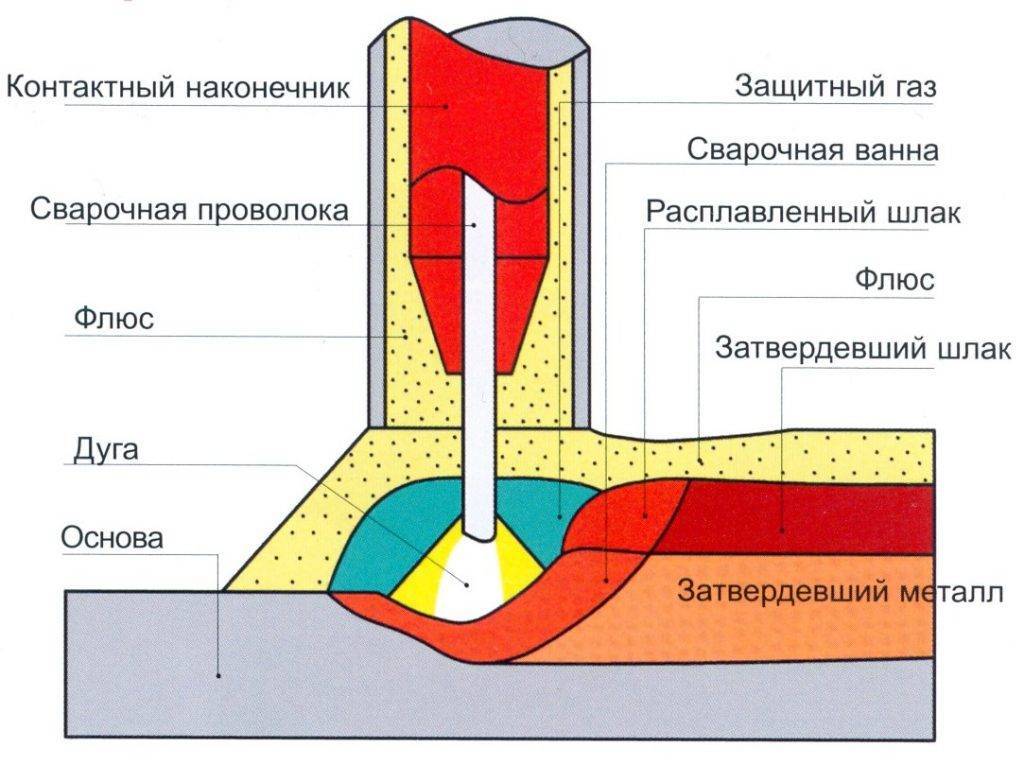

Техника применения флюса

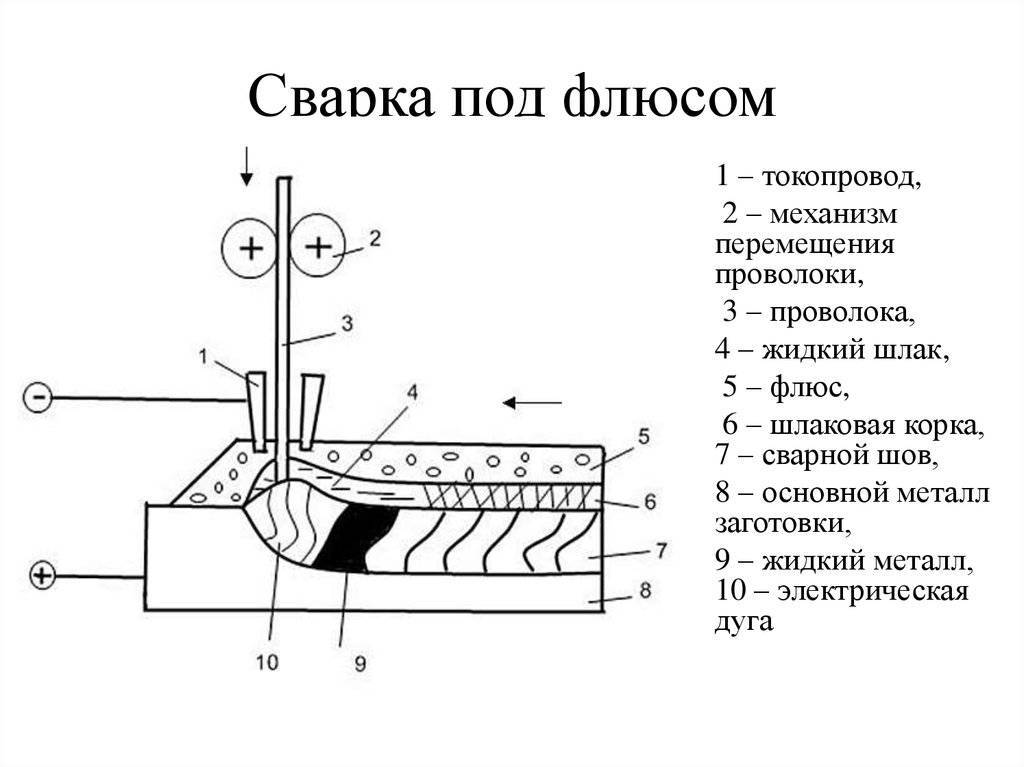

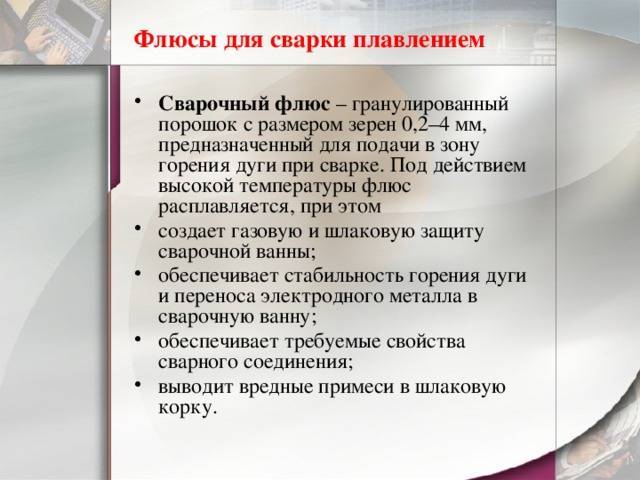

После розжига дуги оператор должен ее поддерживать между окончанием электрода и заготовкой именно под слоем флюса. Порошок насыпается слоем 55-60 мм, после чего дугу следует буквально утопить в этой массе, пока она будет плавиться. При среднем весе флюса его статическое давление на металл может составлять порядка 8-9 г/см кв. Этой величины достаточно для устранения нежелательных механических воздействий на сварочную ванну. При использовании проволоки для сварки с флюсом можно добиться и минимальных показателей разбрызгивания расплава. Это условие выполняется путем обеспечения стабильного контакта зоны расплава с плавящейся проволокой и флюсом, а также за счет регуляции силы тока. Защита со стороны газа в данном случае тоже не требуется, но контроль мощности будет особенно важен. Как правило, комбинация проволоки и флюса используется при сварке на токе высокой плотности, поэтому и автомат должен подбираться с учетом поддержки постоянной скорости направления электродной нити.

Функции флюсовых добавок

Большинство металлов обладают высокой активностью, поэтому покрыты сверху слоем оксидов. Содержания в воздухе кислорода (21 %) вполне хватает для реакции окисления.

При работе с металлами в место контакта неизбежно попадает оксидная пленка. Даже если накануне вы ее сняли каким-либо методом, то она очень быстро образуется заново.

Особенно легко окислительные реакции происходят на алюминиевых поверхностях. Сваривать их обычными методами практически невозможно. Нужно обязательно использовать флюсы, инертную газовую среду.

Оксиды, попадая в сварочную ванну, нарушают процесс формирования шва. Компоненты флюса могут предотвратить контакт металла с кислородом, убрать слой продуктов окисления. Образующееся облако газов уменьшает расход электрода, предотвращает разбрызгивание сварочной массы.

Сварочный шов формируется в нормальных условиях без дефектов. Компоненты флюсов взаимодействуют с расплавом металлов, улучшая свойства и внешнюю поверхность соединения.

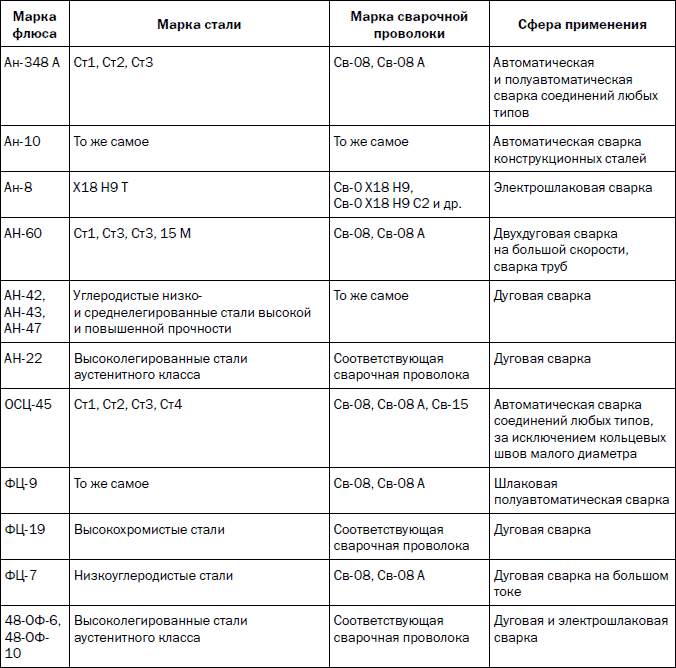

Выбор флюса обусловлен составом металла, условиями сварки в каждой производственной ситуации.

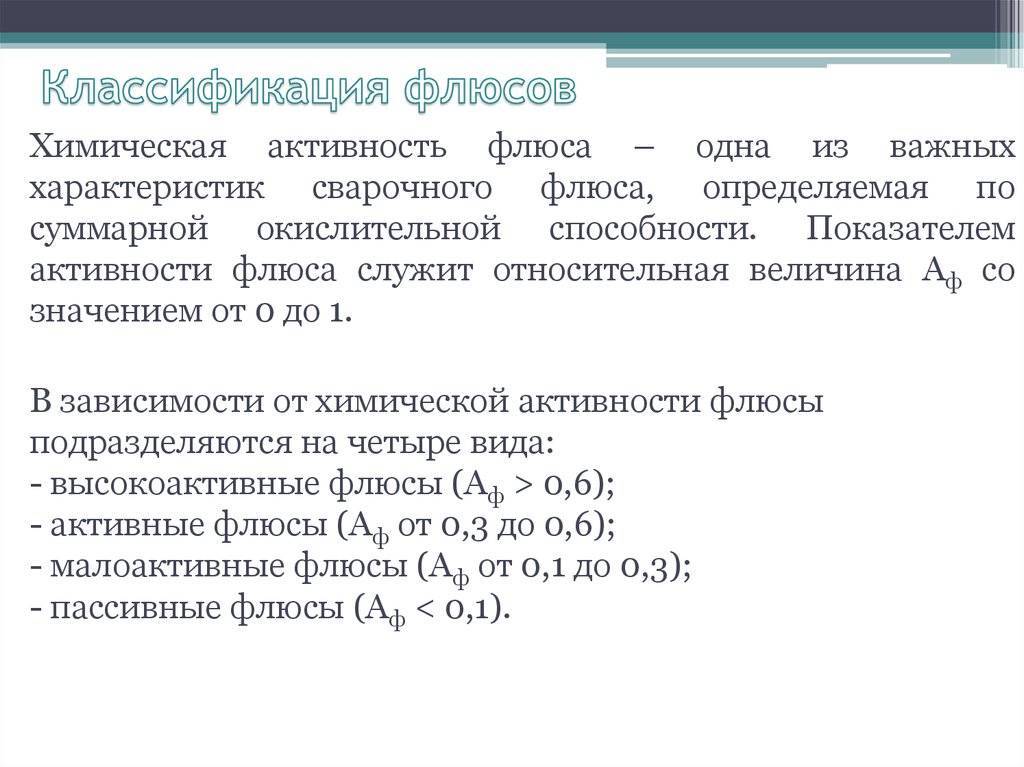

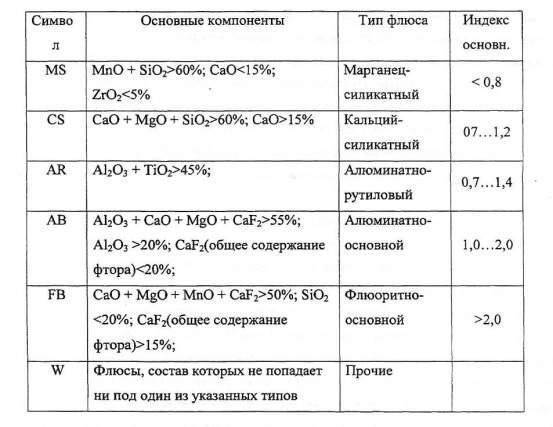

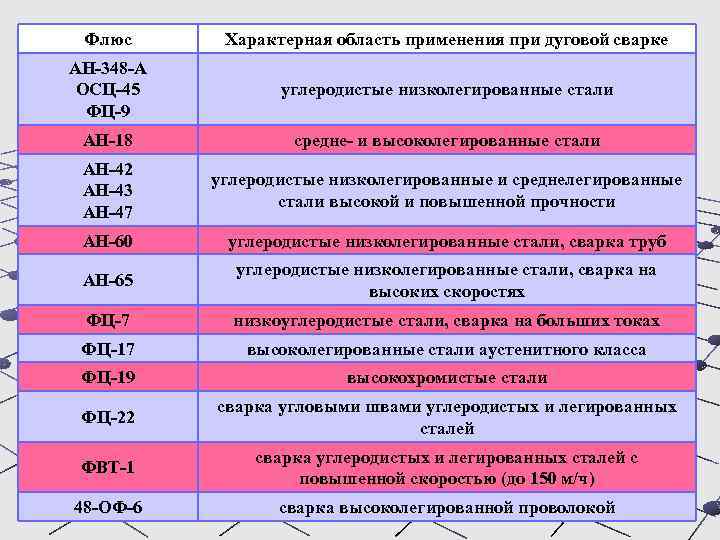

Классификация

Сварочные флюсы группируют по нескольким признакам, оценивается фазовая структура, химсостав и другие важные свойства химсоединений. Виды объединяют в группы, предназначенные для какого-то одного состава металла, маркируют соответствующим образом. Главный критерий маркировки – базовая основа.

Технологии с использованием флюсов соответствуют нормам стандарта. Например, ГОСТ 8713-89 регламентирует электросварку:

- железоникелевых деталей;

- заготовок на никелевой основе;

- металлоизделий и металлоконструкций из сталей.

Основные критерии группировки сварочных защитных смесей стоит рассмотреть подробнее.

По физическому состоянию

Получаемый порошок для удобства формируют в форме:

- цементированных или стекловидных зерен (для дуговой сварки чаще используют стеклогранулы, обладающие большой насыпной массой);

- пемзообразные – легкие, пористые, овальной или округлой формы, насыпаются плотным слоем;

- газообразные состоят из фтористых и хлористых солей, моментально распадающихся при нагревании с выделением газа;

- пасты формируются на основе органических или водных растворов, сделаны для удобства пользования, когда нужно наносить равномерный слой на вертикальные, наклонные поверхности.

По химическому составу

Классификация сварочных порошков схожа с группировкой плавящихся электродов. Неплавящийся сварочный флюс востребован при соединении цветнины.

Порошки градируются по содержанию двуокиси кремния или заменителя – плавикового шпата:

- В низкокремнистых много марганца, связывающего кислород в рабочей зоне. Кремний снижает риск пористости, угнетает процесс окисления.

- В кремнистых концентрация основного компонента колеблется от 35 до 80%.

- Бескислородные – солевые, универсальные.

Источники Mn, Mg – марганцевые руды, каустический магнезит.

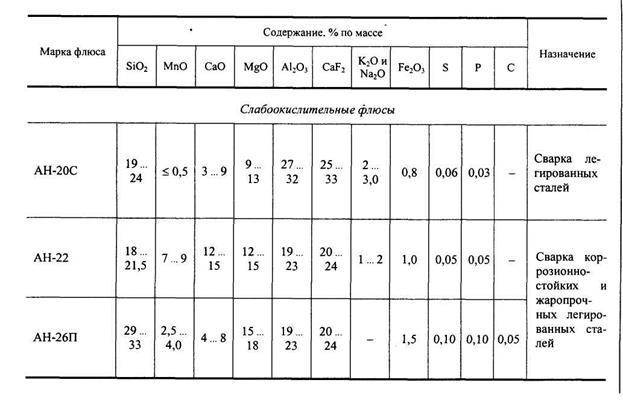

Теперь о взаимодействии флюсов со сплавами:

- Пассивные не влияют на диффузный слой и шовный валик.

- Слаболегирующие насыщают марганцем, кремнием, другими упрочняющими молекулами повышающими показатель ударной вязкости.

Солевые флюсы содержат хлор, фтор, кальций, натрий, барий. Оксидные – металлические окислы и галогениды. Технологи предупреждают, что увлекаться универсальными флюсами чревато. Швы не приобретут устойчивость к изгибающим и вибрационным нагрузкам.

По способу изготовления

Флюсы в больших объемах производят несколькими способами:

- Плавленые получают в электропечах. Компоненты расплавляют до аморфного состояния, затем остужают. Полученные листы или комки измельчают, просеивают через фракционные сетки. Мелкодисперсные обычно серого цвета.

- Неплавленные представляют собой механически перемешанные вещества. Минус – фракционное и химическое деление пороков при транспортировке и подаче.

- Керамические скрепляются жидким стеклом или спекаются без расплавления. Сформированные комки дополнительно разбиваются до нужного размера после остывания. Особенность – сохранность легирующих элементов в несвязанном виде.

По назначению

Для низкоуглеродистых сталей применяют оксидные смеси с содержанием:

- кремниевых компонентов от 5 до 35%;

- марганцовистых от 1 до 30%.

При выборе сварочного флюса учитывают химический состав используемой присадочной проволоки. Чем больше Mg в сухих сварочных защитах, тем меньше должно быть легирующих металлических примесей в проволоке.

Для активных низколегированных сталей нужны флюсы с содержанием галогенов щелочных и щелочноземельных металлов. Должны присутствовать хлориды, фториды элементов I и II групп периодической таблицы Менделеева.

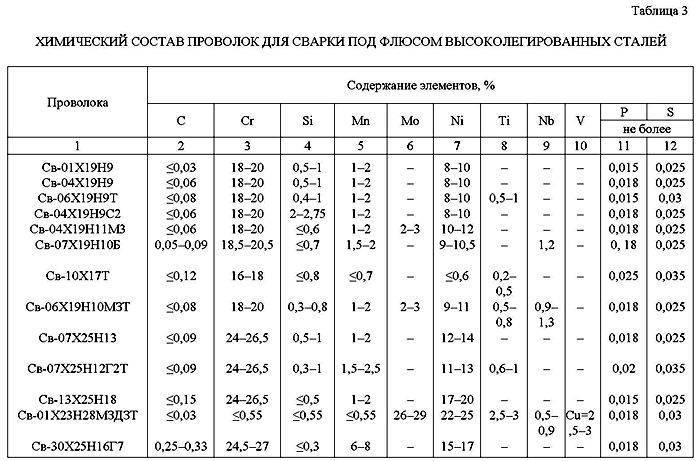

Для высоколегированных сталей пользуются оксидами и солями. Суммарно рекомендованная доля компонентов для сварочного флюса:

- с двуокисью кремния – до 15%;

- марганцем – от 1 до 9%;

- фтором – до 30%.

Флюсы, создающие облако, применяют для:

- тонколистовой стали;

- алюминия;

- другого цветмета;

- литья из пористого чугуна;

- инструментальных ферроплавов с высоким порогом текучести.

Насыпают флюсовые композиции в соответствии со сварочной технологией, регламентированной стандартом для данного вида сварки. Возможные варианты расположения флюса:

- закрывают только свариваемые кромки;

- защищают сварочную ванну полностью, пока идет разогрев;

- присыпают подаваемую присадочную проволоку.

Некоторые группы взаимозаменяемые, другие – узкоспециальные.

Рекомендуемые сочетания сварочного флюса OK Flux 10.93 с проволокой

Классификация сварочной проволоки и наплавленного металла с флюсом ОК 10.93

| Наименование проволоки | EN ISO 14343-A | AWS A 5.9 |

| Классификация сварочной проволоки | ||

| OK Autrod 16.97 | S 18 8 Mn | (ER307) |

OK Autrod 308H | S 19 9 H | ER308H |

OK Autrod 308L | S 19 9 L | ER308L |

OK Autrod 309L | S 23 12 L | ER309L |

OK Autrod 309MoL | S 23 12 2 L | (ER309LMo) |

OK Autrod 310 | S 25 20 | ER310 |

OK Autrod 310MoL | S 25 22 2 N L | (ER310LMo) |

| OK Autrod 312 | S 29 9 | ER312 |

OK Autrod 316H | S 19 12 3 H | ER316H |

OK Autrod 316L | S 19 12 3 L | ER316L |

OK Autrod 16.38 | S 20 16 3 Mn L | |

OK Autrod 317 | S 18 15 3 L | ER317L |

OK Autrod 318 | S 19 12 3 Nb | ER318 |

OK Autrod 347 | S 19 9 Nb | ER347 |

OK Autrod 385 | S 20 25 5 Cu L | ER385 |

OK Autrod 2307 | S Z 23 7 N L | |

OK Autrod 2209 | S 22 9 3 N L | ER2209 |

OK Autrod 2509 | S 25 9 4 N L | (ER307) |

Одобрения сварочной проволоки и наплавленного металла с флюсом ОК 10 93

| НАКС (диаметры) | ABS | BV | DNV | GL | LR | VdTuV | DB | CE | |

OK FLUX 10.93 | * | * | * | ||||||

OK Autrod 16.97 | SS/CMn | ||||||||

OK Autrod 308H | |||||||||

OK Autrod 308L | 3.2, 4.0 | 308L | * | * | * | ||||

| OK Autrod 309L | 3.2, 4.0 | 309L | SS/CMn, | * | * | ||||

OK Autrod 309MoL | |||||||||

OK Autrod 310 | |||||||||

OK Autrod 310MoL | |||||||||

OK Autrod 312 | |||||||||

OK Autrod 316H | |||||||||

OK Autrod 316L | * | 316L | * | * | * | ||||

OK Autrod 16.38 | |||||||||

OK Autrod 317 | |||||||||

OK Autrod 318 | * | * | |||||||

OK Autrod 347 | 2.4, 3.2, 4.0 | * | * | ||||||

OK Autrod 385 | * | ||||||||

OK Autrod 2307 | |||||||||

OK Autrod 2209 | Duplex | Duplex | Duplex | 4462M | S31803 | * | |||

OK Autrod 2509 | * |

VdTuV – Ассоциация Технических Инспекционных Агентств, Берлин, Германия. Сочетание с проволоками OK Autrod согласно VdTuV 1000.

Полный список одобрений на флюс ОК 10.93 см. в PDS или обращайтесь к менеджерам ООО “Компании ТНД” по телефону +7 (495) 225-95-78.

Типичный химический состав наплавленного металла при сварке с флюсом ESAB OK FLUX 10.93

| Марка проволоки/ленты | C – углерод, % | Mn – марганец, % | Si – кремний, % | Cr – хром, % | Ni – никель, % | Mo – молибден, % | Cu – медь, % | Nb – ниобий, % | N – азот, % | S – сера, % | P – фосфор, % | FN | Феррит, % |

OK Autrod 16.97 | 0,06 | 6,3 | 1,2 | 18,0 | 8,0 | ≤0,020 | ≤0,030 | ~0 | ~0 | ||||

OK Autrod 308H | 0,05 | 1,5 | 0,6 | 20,0 | 10,0 | ≤0,020 | ≤0,030 | 6 | 3,5 | ||||

OK Autrod 308L | ≤0,03 | 1,4 | 0,6 | 20,0 | 10,0 | ≤0,020 | ≤0,030 | 8 | 4,5 | ||||

OK Autrod 309L | ≤0,03 | 1,5 | 0,6 | 24,0 | 12,5 | ≤0,020 | ≤0,030 | 16 | 9 | ||||

OK Autrod 309MoL | 0,02 | 1,5 | 0,5 | 21,0 | 15,0 | 3,0 | ≤0,020 | ≤0,030 | 8 | 4,5 | |||

OK Autrod 310 | 0,10 | 1,1 | 0,5 | 26,0 | 21,0 | ≤0,020 | ≤0,030 | ||||||

OK Autrod 310MoL | 0,02 | 4,0 | 0,1 | 24,5 | 22,0 | 2,1 | 0,12 | ≤0,020 | ≤0,025 | ||||

OK Autrod 312 | 0,10 | 1,5 | 0,5 | 29,0 | 9,5 | ≤0,020 | ≤0,030 | 50 | 30 | ||||

OK Autrod 316H | 0,05 | 1,5 | 0,6 | 19,0 | 12,5 | 2.2 | ≤0,020 | ≤0,030 | 6 | 3,5 | |||

OK Autrod 316L | 0,02 | 1,4 | 0,5 | 18,0 | 12,5 | 2,6 | ≤0,020 | ≤0,030 | 8 | 4,5 | |||

OK Autrod 16.38 | 0,02 | 5,4 | 0,7 | 20,0 | 15,5 | 2,5 | 0,13 | ≤0,020 | ≤0,030 | ~0 | ~0 | ||

OK Autrod 317 | ≤0,04 | 1,5 | 0,6 | 19,0 | 13,5 | 3,5 | ≤0,020 | ≤0,030 | 8 | 4,5 | |||

OK Autrod 318 | 0,035 | 1,2 | 0,5 | 18,5 | 12,0 | 2,6 | 0,3 | ≤0,020 | ≤0,030 | 9 | 5 | ||

OK Autrod 347 | 0,035 | 1,1 | 0,5 | 19,2 | 9,6 | 0,5 | ≤0,020 | ≤0,030 | 8 | 4,5 | |||

OK Autrod 385 | ≤0,03 | 1,5 | 0,6 | 19,0 | 25,0 | 4,0 | 1,5 | ≤0,020 | ≤0,020 | ||||

OK Autrod 2307 | 0,02 | 1,1 | 0,7 | 22,5 | 7,5 | 0,12 | ≤0,020 | ≤0,025 | 50 | 30 | |||

OK Autrod 2209 | 0,03 | 1,4 | 0,5 | 22,0 | 9,0 | 3,0 | 0,15 | ≤0,020 | ≤0,025 | 45 | 26 | ||

OK Autrod 2509 | 0,02 | 0,5 | 0,5 | 24,5 | 9,5 | 4,0 | 0,25 | ≤0,020 | ≤0,025 | 45 | 26 | ||

OK Autrod 430* | 0,05 | 0,2 | 0,2 | 16,2 | ≤0,030 | ≤0,030 | 100 |

Типовые механические свойства наплавленного металла при сварке с флюсом OK Flux 10.93

| Проволока | Предел текучести, МПа | Предел прочности, МПа | Удлинение, % | Работа удара, Дж | |||||

C OK Autrod | +20°C | -20°C | -40°C | -60°C | -110°C | -196°C | |||

OK Autrod 310 | 390 | 590 | 45 | 170 | |||||

OK Autrod 312 | 530 | 750 | 20 | 63 | |||||

OK Autrod 317 | 440 | 615 | 28 | 100 | 63 | ||||

OK Autrod 318 | 440 | 600 | 42 | 125 | 113 | 50 | |||

OK Autrod 347 | 455 | 635 | 35 | 131 | 106 | 75 | 38 | ||

OK Autrod 385 | 310 | 530 | 35 | 100 | 44 | ||||

OK Autrod 2209 | 630 | 780 | 30 | 175 | 156 | 138 | 100 | 80 | |

OK Autrod 2307 | 640 | 840 | 28 | 106 | 75 | ||||

OK Autrod 2509 | 640 | 840 | 28 | 106 | 63 | ||||

OK Autrod 16.38 | 410 | 600 | 44 | 88 | 75 | 50 | |||

OK Autrod 16.97 | 400 | 600 | 45 | 95 | 75 | 60 | 40 | ||

OK Autrod 308H | 400 | 560 | 38 | ||||||

OK Autrod 308L | 400 | 580 | 38 | 125 | 94 | 81 | 69 | 50 | |

OK Autrod 309L | 430 | 570 | 33 | 113 | 88 | 75 | 44 | ||

OK Autrod 309MoL | 400 | 600 | 38 | 150 | |||||

OK Autrod 310MoL | 335 | 575 | 42 | 150 | |||||

OK Autrod 316H | 390 | 565 | 40 | ||||||

OK Autrod 316L | 390 | 565 | 42 | 125 | 119 | 113 | 94 | 50 | |

OK Autrod 317L | 440 | 615 | 28 | 80 | 50 |

За дополнительной информацией обращайтесь к Спецификации на материал (PDS) или к менеджерам ООО “Компании ТНД” по телефону +7 (495) 225-95-78.

Расход флюса ОК FLUX 10.93

Расход флюса всегда пропорционален напряжению дуги, как это показано в таблице, приведенной ниже. (кг флюса/кг проволоки)

| Напряжение дуги, (В) Ток сварки 580А | Расход флюса (сварка на постоянном токе обратной полярности) |

| 26 | 0.5 |

| 30 | 0.6 |

| 34 | 0.8 |

| 38 | 1.0 |

Хранение и использование флюсов ЭСАБ OK Flux 10 93

Режимы прокалки: 275-325°С, 2-4 часа. Рекомендации по хранению и использованию флюсов.

Упаковка флюсов ESAB

OK Flux 10.93 поставляется упакованным в бумажно-пластиковые мешки весом по 20кг.

Все флюсы ESAB поставляются в специальных мешках из негигроскопичной бумаги, дополнительно герметизированных пластиком изнутри, весом по 20 кг. По желанию заказчика флюсы могут поставляться в упаковках «Big Bag» весом: 500, 600, 800 или 1000 кг.

Для получения дополнительной информации просим Вас обращаться в ООО «Компания ТНД» по тел. +7(495) 225-95-78.

ФИМ

В пайке часто используются очень сильные флюсы такие как ортофосфорная и паяльная кислота. Частенько безкислотная канифоль и её растворы вполне справляются со своей задачей. И того и другого подхода существуют свои достоинства и недостатки. Очень большая активность это быстрая и качественная пайка даже трудно поддающихся материалов. Но при этом остатки продолжают подъёдать металл ещё долгое время. Крайне медленно паяет канифоль. В плюсе — считается что после неё настолько всё безопасно, что можно ничего не смывать. В центре между этими полюсами потребительских свойств находится замечательный флюс ФИМ.

Конечно можно сказать, что получив достоинства — высокую активность паяния и малую кислотность остатков, он не избегает и недочётов — уменьшенной флюсующей силы и остающейся кислой плёнке требующей удаления. Но блестящий результат пайки и легко смываемый тряпочкой остатки по настоящему вселяют уважение к этой прозрачной жидкости.

В продукте присутствует маленький процент фосфорной кислоты это определяет его уникальность. Надо сказать что это пищевая добавка так же входит в состав Кока-колы и других продуктов. Смачивающие агенты флюса затягивают по своим следам оловянно-свинцовый сплав в самые узкие и щели и складки поверхности.

Когда следует применять этот флюс?

- Когда материал представляет трудности для пайки — имеются окислы, ржавчина и т.д.

- Поверхности имеют глубокие углубления и есть риск не смочить внутренние полости и соответственно не пропаять.

- Мишура — сгусток или скрутки проводов. Здесь опять используется особенность улучшенной смачиваемости.

Когда не стоит его использовать?

- На печатных платах.

- В высокочастотных схемах.

- Когда промывка обязательна но ввиду конструктивных особенностей затруднительна.

Пайка

Работа с этим составом достаточно приятна. Он не скатывается в шарики а смачивает детали в тех местах куда Вы его нанесли. При нагреве паяльником жидкость увлекает припой в обработанные области соединяя или облуживая детали.

Последующая обработка.

Очень часто этот флюс выбирают чтобы ничего больше после пайки не делать. Но мы рекомендуем протереть салфеткой смоченной в воде все места подвергшиеся флюсованию. Это эстетически улучшит результат — спайки засияют. Так же не придется волноваться о закислении припоя. Если забота о последствиях встанет очень остро, то лучше применить специальное средство «Удалитель флюса» и большое количество H2O. Это избавит Вас от всех проблем в будущем.

Ассортимент:

- Для удобства мы предлагаем продукцию в различной упаковке:

- от 6 до 15 миллилитров это флаконы с дозатором.

- Для надёжности предлагаем стеклянную баночку. Она обладает высочайшими барьерными свойствами дополненные двумя крышками: вставляющейся и закручивающейся.

- Для удобства намазывание емкость со встроенной кисточкой. (20 милитров)

- Вытянутый капель-дозатор так же может удлинен иголочкой от обычного шприца. В этом случае размер капли уменьшается до пиколитров. (25, 50, 100 mL)

- Покупая в ёмкостях 0,5, 1, 5 литров можно существенно сэкономить. Крышки на этой таре имеют контрольное кольцо.

Упаковка.

Для удобства распространения каждая товарная единица объединена с себе подобными на не скольких уровнях. Обычно это групповая и транспортная. Первая это полиэтиленовая стяжка из 10 шт. Она удобна для складских и внутренне магазинных перемещений. Для отправки в другие города требуется более серьёзный подход. На этом этапе гофрированные картонные коробки облегчают логистику.

Чтобы узнать как и в каком виде упакованы изделия ознакомьтесь с этой таблицей.

Классификация сварочных флюсов

Все разновидности сварочных флюсов характеризуются следующими параметрами:

- Своим внешним видом – могут быть порошковидными, зернистыми/кристаллическими, пастоподобными и даже газовыми. Например, для целей электросварки или наплавки оптимальными считаются сварочные флюсы в виде порошка или мелких гранул (при этом материал должен обладать ещё и соответствующими показателями электропроводности). В то же время при газосварке или пайке лучше применять флюсы в виде паст, порошка или газа.

- Химическим составом, к которому предъявляются требования химической инертности при весьма высоких температурах, а также способности к эффективной диффузии некоторых составляющих флюсов в металл сварного шва.

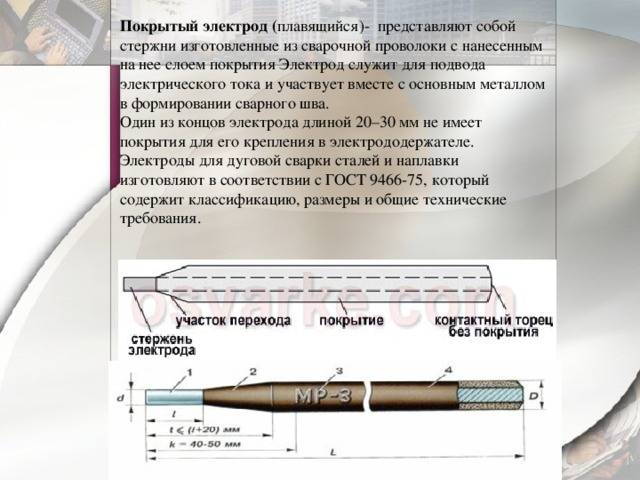

- Способом получения. Различают плавящиеся и неплавящиеся флюсы. Первые эффективнее при наплавке, когда поверхность металла должна быть эффективно дополнена иными химическими элементами (например, для улучшения внешнего вида и повышения антикоррозионных свойств). Неплавящиеся флюсы призваны улучшить механические показатели готового шва, поэтому их используют при сварке высокоуглеродистых сталей и цветных металлов, например, алюминия, которые в обычных условиях плохо свариваются.

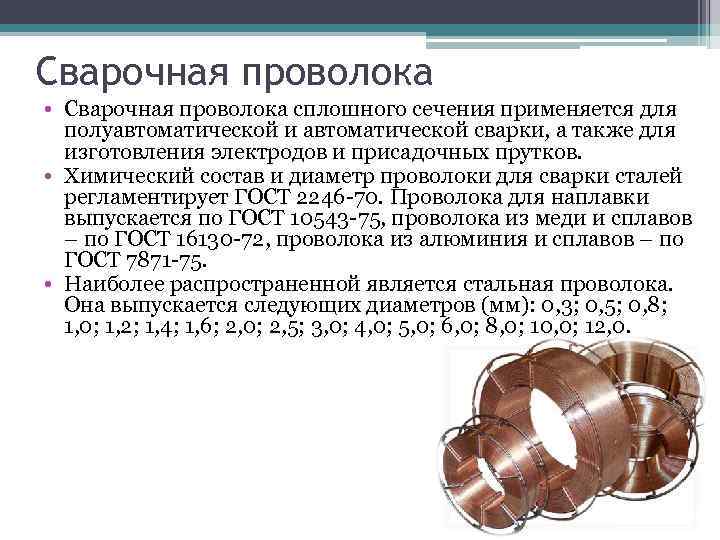

- По своему назначению. Например, легированная сварочная проволока с флюсом позволяет улучшить химсостав, и повысить уровень механической прочности исходного металла. Особо ценятся флюсы универсального применения, которые можно использовать не только для сварки стали, но также для сварки цветных металлов и сплавов.

Типовыми составляющими любого сварочного флюса являются кремнезём и марганец. Однако для целей легирования в состав флюсов могут включаться различные ферросплавы и металлы.

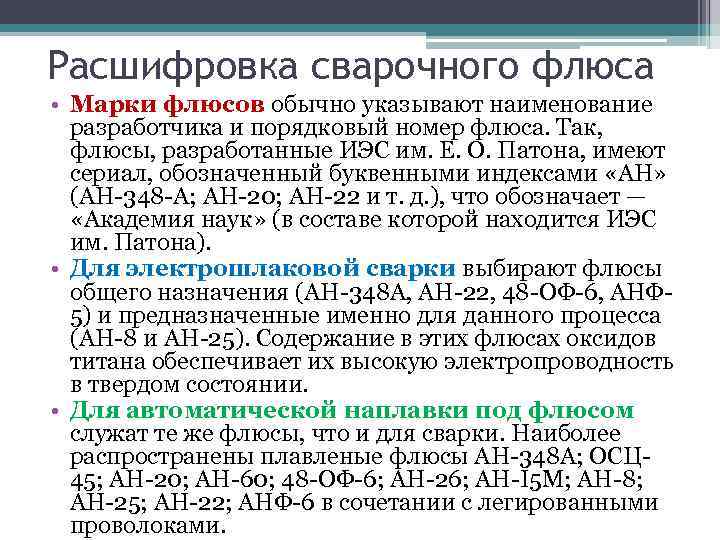

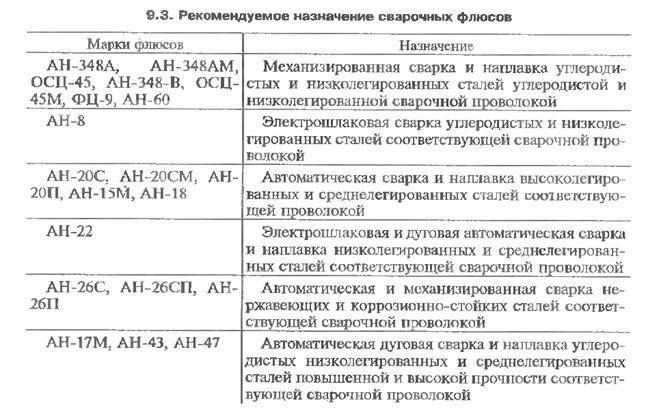

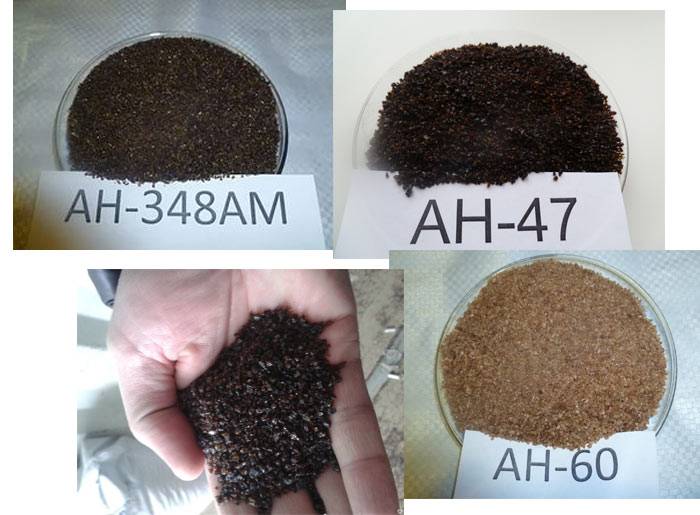

Классификацию рассматриваемых материалов часто производят также и по их марке. Она определяется предприятием-разработчиком. Например, все марки флюсов, которые были разработаны Институтом электросварки имени Патона, в своём обозначении обязательно имеют буквы АН (академия наук). Своё «фирменное» обозначение ФЦ имеют и флюсы, разработанные Центральным НИИ транспортного машиностроения. Несмотря на то что рецептура практически всех флюсов стандартизирована (например, флюсы, предназначенные для автоматической сварки под флюсом сварочными тракторами, выпускаются по требованиям ГОСТ 9087), единой маркировки данных материалов нет.