Основные виды сварки

Имеются различные способы сварки. Способы сварки и виды сварных соединений необходимо знать, чтобы выбирать правильное оборудование, расходные материалы и устанавливать нужные режимы. Виды сварки и их краткая характеристика должны быть тем знанием, которое позволит в результате получить качественный, красивый и прочный шов. Каждый способ обладает своими нюансами, преимуществами и недостатками.

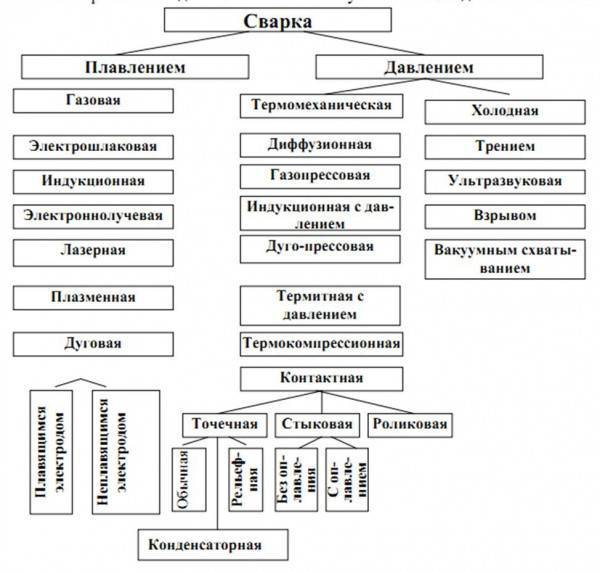

В сварке могут использоваться нагревание или давление, а также их сочетание. В соответствии с этим виды сварки и их характеристики разделяются на две большие группы – плавлением и давлением.

Технология сварки заключается в образовании межатомной связи между металлическими изделиями и получению в результате прочного неразъемного соединения. Первая стадия процесса заключается в максимально близком приближении свариваемых элементов друг к другу.

Однако на этом этапе достаточного взаимного проникновения атомов невозможно. Это объясняется тем, что при обычной температуре не помогут даже значительные прилагаемые усилия. Этому помешает твердость материала, а также то, что даже при самой хорошей обработке контакт между деталями будет происходить не по всей поверхности, а только по нескольким точкам. К тому же прочному соединению будут препятствовать остатки на поверхностях грязи, окисел, жировых пленок.

Прочный физический контакт будет возможен только в результате применения сильного давления или расплавлением краев соединяемых металлических деталей. При этом исчезает зазор между соединяемыми деталями, и они начинают представлять собой единое целое.

Виды классификации способов сварки предполагают сварку плавлением без применения давления, термомеханическую с использованием тепловой энергии и давления и сварку давлением. Распространенный способ – это плавление соединяемых элементов.

Способы сварки металлов:

- Ручная электродуговая.

- Газовая.

- Полуавтоматическая.

- Автоматическая.

- ТИГ сварка.

- Электронно-лучевая.

- Электрошлаковая.

- Плазменная.

- Диффузионная.

- Контактная электрическая.

- Стыковая контактная.

- Шовная контактная.

- Точечная контактная.

- Точечная конденсатная.

- Индукционная.

Применяемые при этом электроды бывают плавящиеся и неплавящиеся. Краткая характеристика основных видов сварки поможет выбрать наиболее подходящий способ для конкретного процесса. Все виды сварочных работ предполагают использование подходящего для них оборудования.

Также имеет свои особенности сварка разных металлов. Так, например, трудность при сваривании углеродистых сталей заключается в закалке зоны около шва, и образовании многочисленных трещин. Поэтому при сваривании изделий из таких материалов рекомендуется предварительно подогревать детали до температуры 100-300 градусов, применять многослойный шов, использовать электроды с покрытием, после окончания процесса проводит отпуск получившегося изделия до температуры 300 градусов.

Трудность при сваривании ферритовых сталей с большим содержанием хрома заключается в том, что при охлаждении существует опасность выпадения зерен карбидов хрома, что понижает стойкость по отношению к образованию коррозии. Для предотвращения этого явления следует устанавливать ток небольшого значения, чтобы можно было обеспечить более значительную скорость охлаждения. Также для выравнивания количества хрома в зернах и на границах можно после окончания сварки осуществлять отжиг.

Сварка чугунных изделий производится чугунными электродами с предварительным подогревом деталей. Диаметр чугунных электродов выбирают в диапазоне 8-25 миллиметров.

Свариваемость меди понижают примеси кислорода, водорода и свинца. Результативным является использование газовой сварки. Если применяется дуговая сварка, то электроды выбирают угольные или металлические. Сварке алюминиевых деталей препятствует наличие оксидов. Их помогает растворять использование флюсов.

Предназначение

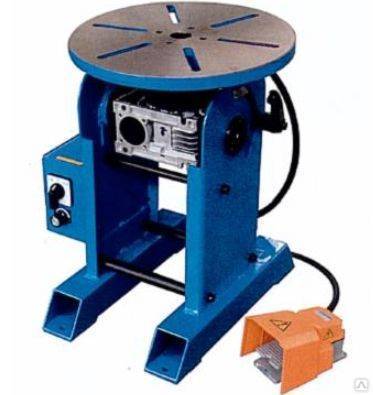

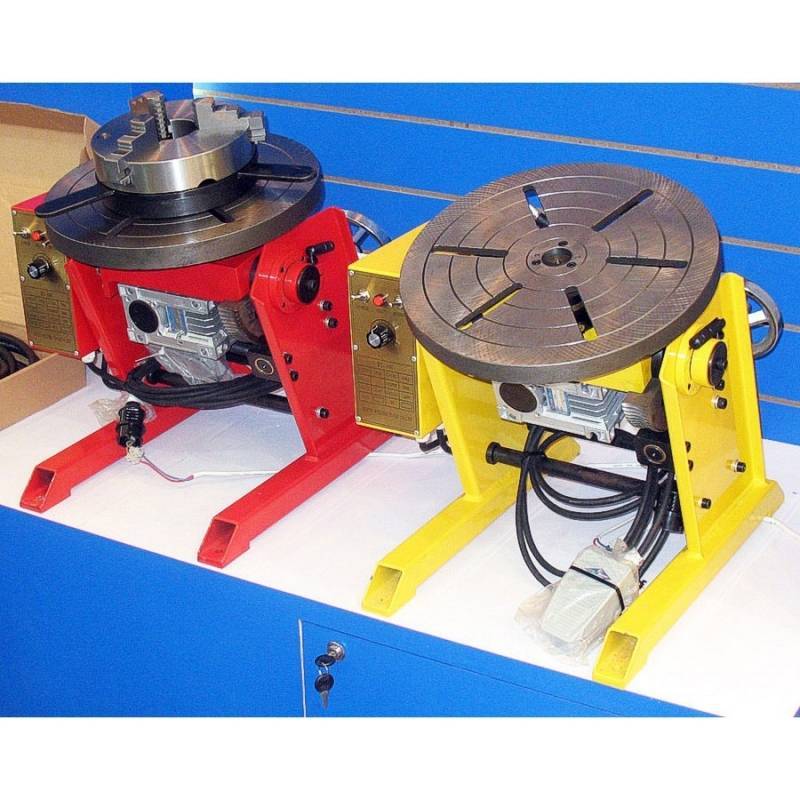

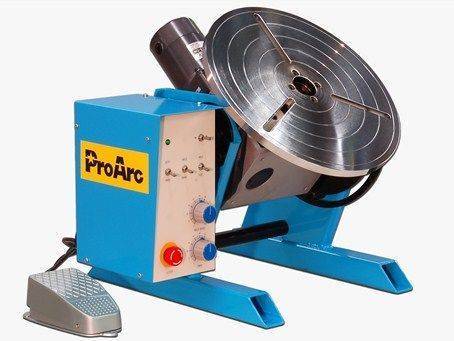

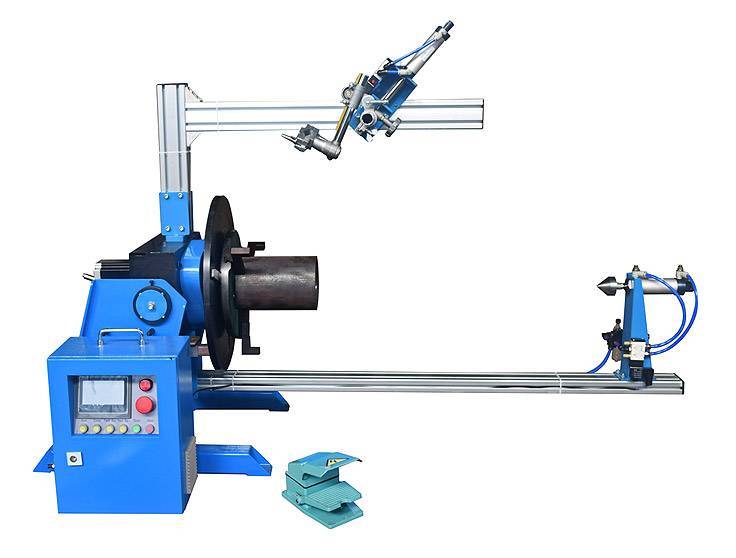

Вращатели предназначены для надежной фиксации свариваемых заготовок, их вращения с установленной скоростью, которую определяет мастер.

https://youtube.com/watch?v=EgwHVUHOU6M

- Такое оборудование чаще всего применяется при осуществлении сварочных работ в защитной газовой среде, а в качестве такого газа используется аргон, но возможно применение и прочих видов.

- Также часто пользуются таким инструментом при выполнении наплавочных работ.

Вращатель существенно облегчает работу сварщика при формировании радиальных сварных соединений. Технология предоставляет возможность полностью освобождать мастера от ручной работы, что положительно сказывается на качестве конечного результата сварки.

Точечный сварочный аппарат своими руками

Далее производится наматывание новой обмотки. Чтобы ток был сильным, потребуется большой медный провод диаметром более одного сантиметра. Для предотвращения сопротивления дополнительно, длину делают короче.

Производятся витки для получения двух ватт на выходе. Если получится внедрить больше двух витков, аппарат точечной сварки своими руками будет более мощным.

Чтобы точечная сварка из микроволновки была мощнее, соединяются еще трансформаторы, конечно, если сеть позволит. Если точечный сварочный аппарат своими руками чрезмерно мощный, то напряжение в сети резко упадет, что вряд ли обрадует соседей. Поэтому лучше ограничиться силой тока от одной до двух тысяч ампер. Если ток будет недостаточным, то просто нужно будет увеличить время сварки.

Виды термической обработки

Виды термообработки сварных швов различаются по своей цели. Специалисты отличают следующие процессы:

- Отдых. Конструкцию доводят до 300 °С и выдерживают полтора — два часа. Снижает механические напряжения и снижает содержание водорода в материале шва.

- Отпуск. Состоит в нагреве до 700 °С и трехчасовой выдержке. Практически полностью снимает напряжения, дает возможность повысить пластичность.

- Нормализация. Всю конструкцию, включая шов, нагревают до 800 °С и выдерживают 30-40 минут. Позволяет достичь однородности и мелкозернистости структуры металла. Используется на изделиях малой толщины.

- Аустенизация. Изделие нагревают до 1100 °С и выдерживают 120 минут. Охлаждение проводят при комнатной температуре. Повышает пластичность высоколегированных сплавов за счет преобразования их кристаллической структуры.

- Отжиг. Нагрев до 960 °С, трехчасовая выдержка и остывание при комнатной температуре. Используется для высоколегированных сплавов для повышения коррозионной стойкости.

Как правило, перед термообработкой проводится зачистка сварного соединения.

Нормы хранения инструментов и эксплуатации оборудования

При складировании и использовании технических средств соблюдают следующие правила безопасности:

- Оборудование хранят в сухом отапливаемом помещении, без насекомых и грызунов. Отсыревшие шланги и кабели становятся причиной возникновения аварийных ситуаций.

- Электроды хранят в прохладном сухом месте. При складировании в условиях повышенной влажности стержни невозможно использовать для возбуждения электрической дуги.

- Генераторы размещают так, чтобы они не падали, не подвергались ударам. Устройства без гидрозатвора использовать при сварке нельзя. Не рекомендуется применять генераторы при температуре ниже нуля.

- Нельзя устанавливать шланги длиной более 20 м. При работе на высоте протяженность элементов можно увеличивать до 40 м. Запрещено менять местами шланги подачи кислорода и ацетилена. После завершения работы их складывают кольцами, не перегибая, не сдавливая.

- Перед снятием колпака с баллона проверяют целостность штуцера и вентиля. Нельзя выбивать деталь молотком, направлять поток газа на себя или других людей. Баллон устанавливают на ровную подставку в вертикальном положении. Нельзя размещать его вблизи источников тепла.

Что нужно для сварки в домашних условиях?

Для проведения работ потребуется, прежде всего, сварочный аппарат. Существует несколько его разновидностей.

Определимся, какому из них отдать предпочтение.

- Сварочный генератор. Отличительная особенность заключается в возможности вырабатывать электрическую энергию и использовать ее на создание дуги. Будет полезен там, где нет источника тока. Имеет внушительные габариты, поэтому не очень удобен в работе.

- Сварочный трансформатор. Прибор преобразует переменное напряжение, подающееся от сети, в переменное напряжение другой частоты, что необходимо для сварки. Аппараты просты в эксплуатации, но имеют значительные габариты и негативно реагируют на возможные скачки сетевого напряжения.

- Сварочный выпрямитель. Устройство, которое преобразовывает подающееся от сети напряжение в постоянный ток, необходимый для образования электрической дуги. Отличаются компактностью и высокой эффективностью работы.

Для работы в домашних условиях предпочтителен выпрямитель инверторного типа. Их обычно называют просто инверторами. Оборудование имеет весьма компактные размеры. При работе его вешают на плечо. Принцип работы устройства достаточно прост.

Оно преобразует высокочастотный ток в постоянный. Работа с током такого типа обеспечивает максимально качественный сварной шов.

Сварочный генератор может работать при отсутствии сети. Он сам вырабатывает ток. Система очень громоздкая, работать с нею достаточно сложно

Инверторы экономичны, работают от бытовой сети. Помимо этого, именно с ними лучше работать новичку. Они предельно просты в эксплуатации и обеспечивают стабильную дугу.

К недостаткам инверторов можно отнести более высокую, чем у других приборов, стоимость, чувствительность к попаданию пыли, влаги и к скачкам напряжения

При выборе инвертора для домашней сварки обращают внимание на диапазон значений сварочного тока. Минимальное значение – 160-200 А. Дополнительные функции оборудования могут облегчить работу для новичка

Дополнительные функции оборудования могут облегчить работу для новичка.

Из таких приятных «бонусов» стоит отметить:

- Hot Start – что означает повышение начального тока, подающегося в момент поджига сварочной дуги. Благодаря этому дугу активировать намного легче.

- Anti-Stick – автоматически уменьшает сварочный ток если электродный стержень залип. Это облегчает его отрыв.

- Arc Force – увеличивает сварочный ток, если электрод подносят к изделию слишком быстро. Залипания в таком случае не происходит.

Кроме сварочного аппарата любого типа понадобятся электроды. Их марку лучше всего подобрать по специальной таблице, в которой указывается тип свариваемого материала.

Потребуется также сварочная маска. Лучше всего та, что надевается на голову. Модели, которые требуется держать в руке, крайне неудобны.

Работать со сваркой нужно только в защитном костюме. Специальная маска защитит глаза от ультрафиолета и брызг, плотный костюм и брезентовые перчатки предотвратят ожоги

В маске может быть простое затемненное стекло или так называемый «хамелеон». Последний вариант предпочтительнее, поскольку при появлении дуги стекло автоматически затемняется.

Работать необходимо только в специальной одежде, защищающей от брызг и ультрафиолета. Это может быть плотная х/б спецовка, сапоги или высокие ботинки, брезентовые или прорезиненные перчатки.

Нормативная документация. Как пользоваться

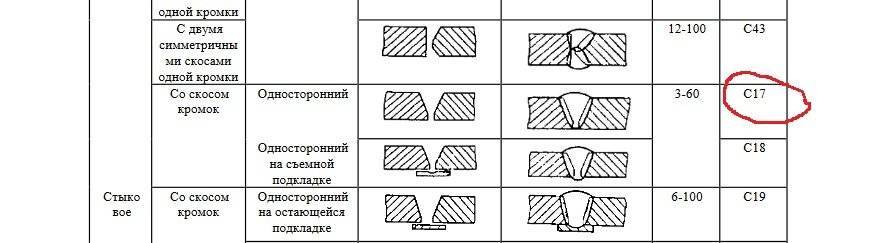

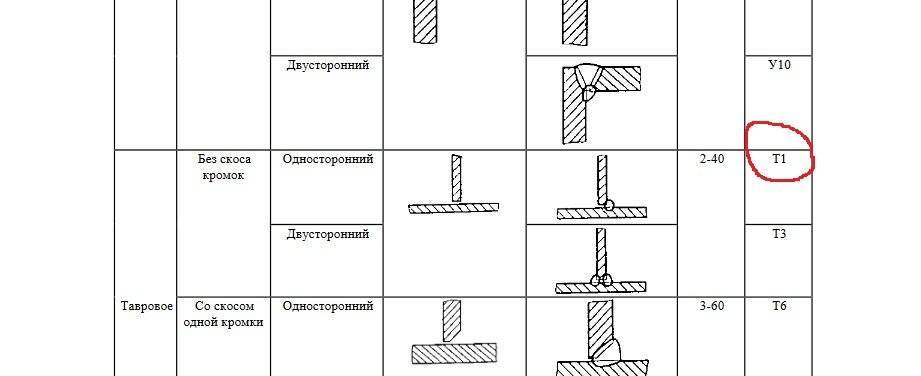

Согласно ГОСТ 5264-80 на ручную дуговую сварку все многообразие сварных соединений можно отнести к четырем основным типам (сокращенное обозначение русскими заглавными буквами приводится в круглых скобках):

- Стыковые (С);

- Угловые (У);

- Тавровые (Т);

- Нахлесточные швы (Н)

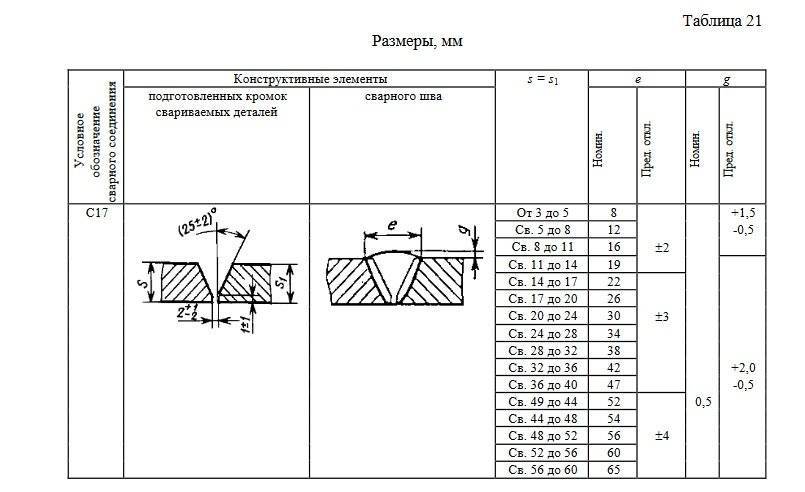

Пример сокращенной записи типа соединения и его номера по порядку: Т1, С17 и т.д.

Также указывает на основные размеры сварного шва Например, на стыковом шве параметр «е» — это ширина; «g» — выпуклость, или усиление шва.

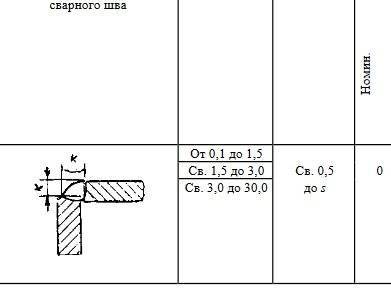

Для угловых (или тавровых) швов буквой «к» обозначается катет.

По евростандарту EN ISO 2553-2013 «Соединения сваркой и пайкой» буквой «а» обозначается толщина шва; «z» – катет шва; «S» – глубина провара

При обозначении по евростандарту буквы z, а, S присутствуют на чертежах, поэтому это знать важно

также дает нам понятие о том, каким должен быть зазор между деталями, как правильно готовить кромки, какая возможна геометрия кромок при сварке с одной, или с двух сторон, с подложкой под корень шва и т.д.

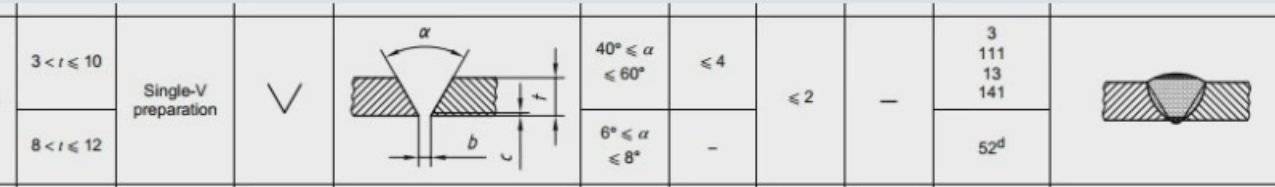

По евростандарту требования к подготовке деталей под сварку определяются по EN ISO 9692-1:2003 «Сварка и сходные процессы – рекомендации для подготовки соединений»

Если перед начинающим сварщиком стоит задание сварить две пластинки, то самые задаваемые вопросы звучат следующим образом:

- какой диаметр, или тип электрода брать?

- каким током варить?

- какой установить зазор между деталями?

Что нам рекомендуют стандарты по поводу зазоров? По ГОСТ5264-80, например, для трехмиллиметровой пластины кромки будут прямые с зазором между деталями 0-2 мм. Усиление шва предлагается в диапазоне от 0,5 до 2,5 мм, а ширина шва не более 7мм.

По EN ISO 9692 для односторонней сварки пластинки толщиной 3 мм предлагается готовить кромки с прямым скосом и зазором между деталями примерно 3 мм. Параметры выпуклости шва определяются по ISO 5817:2009.

При односторонней сварке пластинки 8 мм по ГОСТ5264-80 рекомендует делать V-образный скос кромок под углом 22 -27 градусов с притуплением кромок 0-2 мм и зазором 0-3 мм.

По EN ISO 9692 для такой же пластинки толщиной 8 мм и односторонней сварки угол раскрытия кромок выбирается ?=40- 60 градусов, зазор между деталями 0-4 мм, притупление 0-2 мм.

Как видите, как в ГОСТ, так и в евростандартах нет жестких цифр, есть диапазоны размеров. Какой именно зазор, или притупление кромок выбрать сварщик решает сам, исходя из марки и диаметра электрода, пространственной ориентации шва, тока сварки и своего мастерства.

Расстояние между электродом и деталью

Имеет немаловажное значение, на каком расстоянии держать электрод при сварке. Это влияет на форму, ширину, шероховатость шва. В зависимости от этого параметра находится и длина электрической дуги

Идеальной считается сварочная дуга длиной 2-3 мм

В зависимости от этого параметра находится и длина электрической дуги. Идеальной считается сварочная дуга длиной 2-3 мм.

Небольшое расстояние следует выбирать, когда предстоит сваривание толстых деталей. Поперечные движения становятся необязательными. Короткая дуга получается, когда расстояние от конца электрода до металлической поверхности равно половине диаметра электрода. Такая дистанция увеличивает глубину проплавки. Ширина шва уменьшается. Короткая дуга актуальна для получения вертикального шва, но может использоваться и при других положений и всех типов соединений.

Дуга средней величины равняется диаметру сварочного электрода. Шов значительно расширяется, а напряжение становится больше. При таком расстоянии сварки увеличиваются ток и глубина проплавления, а ширина шва и напряжение уменьшаются. Достоинством является отличная защищенность ванны. Средняя дуга возникает при расстоянии между электродом и металлической поверхностью, равным или немного превосходящим диаметр электрода.

Длинная дуга в полтора раза превышает диаметр электрода. Это не особенно желательно, поскольку шов становится слишком широким, глубина проплавления уменьшается, а брызги раскаленного металла начинают лететь во все стороны. В сварочном шве будут формироваться поры. Значительно снижается защита ванны.

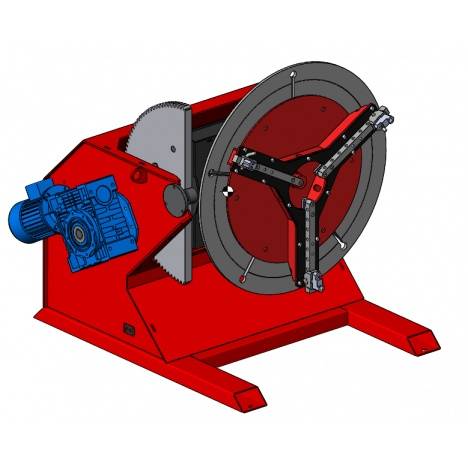

Классификация и устройство

Конструкция сварочного вращателя определяется технологией сварки. Например, при сварке нескольких мелких деталей главным ограничением считается занимаемое устройством пространство. В то же время вращатель должен быть мобильным, и легко переустанавливаться на другой участок цеха или мастерской.

Приспособление включает в себя:

- Приводной электродвигатель.

- Редуктор или коробка передач.

- Инвертор изменения скорости вращения.

- Поворотную раму.

- Основание.

- Несущие ролики или платформу для крепления заготовок.

- Систему управления (обычно она – выносная).

В зависимости от направления вращения оси, с которой соединяется несущая платформа, сварочные позиционеры подразделяют на:

- Вертикальные.

- Горизонтальные.

- Комбинированные.

Последние отличаются наибольшей универсальностью (и – соответственно – стоимостью), поэтому в практике автоматической сварки обычно располагают такими конструкциями сварочных вращателей, которые подходят к большинству случаев проведения сварочных работ.

Как выбрать электрод и работать с ним

По российским стандартам электроды для ручной дуговой сварки на упаковке должны иметь полную информацию по сварочным режимам в разных положениях

Обращайте внимание, на инфу о том, для каких металлов, либо сплавов они предназначены (есть по алюминию, например) и какой рекомендуется ток в зависимости от положения и диаметра электродного прутка. Данные

подобранные институтом и практикой, де-факто облегчат вам жизнь, особенно, если вы неопытный сварщик, как еще называют, чайник.

Электрод –это металлический пруток, поверх которого нанесено покрытие. Он может иметь различный диаметр и длину. Все эти данные при покупке вы сразу же увидите на картонной коробке-упаковке.

В самом начале электрода сделан скос кромок, что значительно облегчает его зажигание. Электрод замыкают путем касания его металлической поверхности (на изделии) и отводят на небольшое расстояние. Замыкание проводят путем «чирканья», как чиркают спичку. Первый электрический разряд вызывает дугу, начинает плавиться флюсовое покрытие, которое защищает металл и стабилизирует процесс горения.

После сгорания электрода образуется «козырек», когда внутренняя часть больше сгорела, а наружное покрытие меньше, если нужно повторить процесс сварки после завершения, нужно обломить «козырек».

Оборудование для контактной шовной сварки

Производители предлагают сварочные станки и аппараты различных модификаций. Наиболее востребованными остаются стационарные машины. К неподвижной станине крепятся основные узлы:

- источник электрического тока с блоком регулятора (малогабаритный инвертор с импульсной схемой прерывания тока и двойным преобразователем напряжения, сглаживающим скачки);

- держатель неподвижного роликового электрода – сужающегося к кромке диска из бронзового сплава;

- кронштейн подвижного диска, он крепится на подшипнике, стандартный вылет кронштейна 400 или 700 мм;

- прижимной механизм, он бывает нескольких типов: ножная педаль, пневматический привод, гидравлика, комбинированный;

- устройство подачи заготовок.

При перпендикулярном соединении заготовок ведущим считается верхний нажимной диск, при продольном – опорный.

Машины шовной сварки выпускаются различных модификаций

Машины шовной сварки выпускаются различных модификаций

Сварочные машины различаются роликовыми электродами, их может быть два или в устройстве устанавливают сразу несколько роликовых пар. Диаметр диска колеблется от 35 до 45 см, ширина обода от 0,4 до 1 см. Процесс сваривания листов бывает односторонним и двухсторонним.

Машины различают по мощности:

- маломощные потребляют от 25 до 40 кВт, работают от стандартной сети 220 В;

- среднемощностные – от 40 до 100 кВт, подключаются к трехфазному току 380 В;

- большой мощности – от 100 до 300 кВт, у них прижимное усилие достигает 5 тонн, ампераж 22 кА.

Роликовый сварочный стенд снабжен вращателем, с помощью которого привариваются круглые детали, соединяют сопряженные цилиндры. Заготовки вращаются на специальном стенде с разнонаправленными регулируемыми опорами, широким вылетом кронштейнов. Электродные диски вращаются червячной передачей. Образуются герметичные ровные швы по всей окружности.

Шовные клещи выпускают двух видов:

- подвесные, неподвижно закрепляется один из электродов, другой регулируется;

- переносные, прижимное устройство и диски крепятся на подвижных рычагах.

В рабочее положение клещи устанавливаются шарнирным пневмоприводом. Аппарат предназначен для сварки изделий сложной конфигурации, когда заготовки нельзя поместить в машину или установить на стенд.

Шовной роликовой сваркой удается соединять металлы, склонные к короблению при нагревании. Степень герметичности шва зависит от расстояния между диффузными точками. Технология шовной сварки регламентирована ГОСТ 15878-79.

Общие положения при проведении сварочных работ

При соединении элементов металлоконструкций любым способом соблюдают следующие правила:

- Оборудование устанавливают на специализированных рабочих местах, снабженных защитными ширмами. Высота экрана должна составлять не менее 180 см.

- В закрытом помещении сварку начинают после запуска приточной вытяжки.

- В цехах с повышенной влажностью работают в резиновом защитном костюме. При принятии сварщиком сидячего или лежачего положения применяют войлочные подложки.

- Перед началом сварки проверяют целостность питающего и заземляющего кабелей.

- При ремонте автомобиля предварительно отключают массу аккумулятора. Топливный бак демонтируют.

- Агрегат перемещают только в отключенном от сети состоянии. Держатель при этом устанавливают на диэлектрическую подложку.

Точечный сварочный аппарат своими руками

Далее производится наматывание новой обмотки. Чтобы ток был сильным, потребуется большой медный провод диаметром более одного сантиметра. Для предотвращения сопротивления дополнительно, длину делают короче.

Производятся витки для получения двух ватт на выходе. Если получится внедрить больше двух витков, аппарат точечной сварки своими руками будет более мощным.

Чтобы точечная сварка из микроволновки была мощнее, соединяются еще трансформаторы, конечно, если сеть позволит. Если точечный сварочный аппарат своими руками чрезмерно мощный, то напряжение в сети резко упадет, что вряд ли обрадует соседей. Поэтому лучше ограничиться силой тока от одной до двух тысяч ампер. Если ток будет недостаточным, то просто нужно будет увеличить время сварки.

Точечная сварка своими руками. Видео. Результаты

Чтобы сварка была качественной, конечно, необходимо набраться достаточного опыта, при котором будет вырабатываться знание и чувство нужной продолжительности подачи импульса при наблюдении за поведением сварной точки по ее цвету.

Еще по этой теме на нашем сайте:

- Контактная сварка своими руками — видео урок для начинающих Контактная сварка эксплуатируется при изготовлении изделий однотипного характера, а также для соединения крупных сварных деталей. В ходе работы металл нагревается при помощи тока, который проходит…

- Сварка аккумуляторов своими руками — пошаговое руководство Зачем платить приличные деньги за ремонт аккумуляторной батареи на станции технического обслуживания, если вполне реальна и доступна сварка аккумуляторов своими руками. Исполнителю данного процесса нужно…

- Схема простого сварочного инвертора – электросхема инверторного сварочного аппарата для дома Схема простого сварочного инвертора разделяется на силовую, то есть как раз ту, которая выдает ток на дугу, и управляющую части. Инвертор по сути своей –…

- Сварочный инвертор самодельный – разбираем и комментируем схемы самодельных сварочных аппаратов Сварочный инвертор, также называемый сварочным аппаратом, некогда был изобретен достаточно известным ученым Юрием Негуляевым и с тех пор стал практически незаменимым прибором. Сварочный инвертор самодельный…

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):

Соединение труб при помощи электросварки

Электросварные фитинги из металла

Электросварные фитинги — это приспособления, которые помогают соединить две части заготовок. Существуют два формата: резьбовые и сварные. Концы резьбового фитинга — резьба выполнена внутри и снаружи соединительной детали. А также фитинг имеет фаску, что облегчает выполнение электросварного шва.

Многие из этих приспособлений прикрепляются к детали с помощью двух элементов: колена и приклада. В первом варианте диаметр больше, чем во втором, а второй, как правило, совпадает со свариваемой деталью.

Электрический фитиновый полиэтилен

Эти детали позволяют увеличить электрофузию соединяемых деталей. Обычно полиэтиленовые вспомогательные соединительные детали используются для полиэтиленовых водопроводных труб, которые предназначены для систем с низким давлением.

Фитинги из HDPE устанавливаются на трубах при помощи приклада или перекрытия. Элементы удерживаются специальным держателем. Устанавливают соединение и трубку, затем нагревают, вводя в фитинг.

Фитинги из HDPE устанавливаются на трубах при помощи приклада или перекрытия. Элементы удерживаются специальным держателем. Устанавливают соединение и трубку, затем нагревают, вводя в фитинг.

Примечательно, что оба варианта электросварки основаны на химическом воздействии — разрушении молекулярных цепей полимеров при температуре 170 градусов Цельсия и образовании новых в процессе упрочнения пластика.

Сцепление и электроопыление

Современные электрические технологии достигли уровня, на котором легко обойтись без громоздкого, сложного в использовании и устаревшего оборудования.

Наружная оболочка и её фитинг расплавляются, а после падения температуры создаётся новая полимерная цепь. В результате гарантируется качественная электросварка полиэтиленовых труб, которую можно безопасно использовать как для домашних систем, так и для промышленных трубопроводов.

Эти фитинги характеризуются следующими преимуществами:

- они соединяют трубы диаметром от 20 до 400 мм;

- соединение установлено внутри и способно выдерживать работу при высоком давлении;

- они инертны ко всем химическим веществам и, таким образом, безопасны даже для воды;

- выдерживают любые скачки давления.

У фитингов есть большой ассортимент – от маленького до большого диаметра. Их можно использовать даже на крупных химических заводах.

Для установки арматуры вы можете использовать трансформатор.

Как приготовить электросварку труб

Подготовка: сварщик, заготовка, соединительный элемент, трансформатор в полной готовности и целостности. Труба под прямым углом.

С фаской кромки детали, для точной резки. Труба проходит в фитинг и фиксирует место, где ранее отмечалось. Обезжирить части. После подключения сварочного трансформатора к источнику питания сформируйте сварное соединение. Сварочный аппарат выключен, и включён режим прогрева в течение 30 минут

Важно не перемещать какое-либо соединения или держатель! После выключения ожидайте полного охлаждения. Устройство готово для использования и дальнейшего подключения!

ПОЛУМЕСЯЦЕМ

ПОЛУМЕСЯЦЕМ. Электрод располагают под углом 90-130° к потолочной плоскости и, манипулируя по схеме полумесяца, беспрерывно заходят электродом на закристаллизовавшуюся часть металла

Сварка швов в потолочном положении: характеристики и рекомендации

Качество ординарного (напольного) шва зависит от множества характеристик сварочного процесса. А в случае формирования потолочного шва эта зависимость вырастает на несколько порядков. Поэтому далее по тексту мы рассмотрим характеристики сварочного процесса, оказывающие максимальное влияние на процесс образования потолочного шва и его качество.

В число таких характеристик можно причислить следующие параметры:

Силу сварочного тока – ее следует подбирать очень осторожно – она должна быть меньше параметра, используемого при формировании нижнего шва и больше параметра, используемого при формировании вертикального шва.

Диаметр электродов – он не должен быть больше четырех миллиметров. Причем оптимальное значение этого параметра – 3-4 миллиметра.

Расположение электрода — относительно оси валика наплавки пруток следует расположить под углом 80-90 градусов

При этом проекция оси электрода должна совпадать с осью валика наплавки. А для получения вогнутой поверхности наплавки электрод должен располагаться углом вперед.

Направление движения электрода – должно осуществляться вдоль шва, без поперечных смещений, по направлению «к себе». Такая схема перемещения облегчает контроль длины дуги.

Ширину шва – она не должна превышать 2-3 диаметра электрода. Иначе возрастет риск появления потеков, а на профиле шва появятся выпуклости.

Общие сведения о сварочном инверторе

Каждый настоящий хозяин должен иметь в своем хозяйстве аппарат для сварки.

Это устройство незаменимо и в сельхоз подсобьях, и в строительстве и обустройстве дома, и в обслуживании автомобиля и ещё много где.

К тому же выполнить инверторную сварку своими руками вполне возможно, даже если вы не профессиональный электрик.

Технические показатели

Показатели сварочного инвертора собранного самостоятельно, будут следующими:

Напряжение

220В.

- Сила тока на входе в устройство – 32 А, а на выходе -250А.

- Подобная установка сможет выполнять сварочную работу электродом 5-ой с длинной дуги до 1см.

- КПД его будет не ниже покупных.

Инструменты необходимые для выполнения сборки

- нож, комплект отверток, ножовка по металлу,

- паяльник для работы с электросхемой,

- резьбовые крепежные элементы,

- тонкий лист металла,

- элементы для микросхемы, медные провода и полосы,

- кассовая термобумага, стеклоткань, текстолит, слюда.

Электросварка в домашних условиях

Электросварка — это процесс эффективного несъемного соединения металлических деталей. Сегодня он активно используется для создания сетчатой сетки, всех видов рамок, резервуаров. Люди, обладающие соответствующими навыками, на собственном заднем дворе могут создавать навесы для крыш, ажурных заборов и других вещей, необходимых в повседневной жизни. Вот почему многие люди обеспокоены тем, как научиться работать с электросваркой.

Рекомендации:

Хорошо очищайте поверхности для сварки

Важно, чтобы на них не было ржавчины, грязи.

Вставьте электрод в специальное держательное устройство для сварки и сформируйте электрическую арку. Для этого необходимо вызвать движение тока в области сварки.

При электрической дуге необходимо сделать промежуток между ним и соединительной поверхностью

Следует отметить, что размер зазора не должен изменяться от трёх до пяти миллиметров. В противном случае дуга будет периодически прерываться, соответственно, это приведёт к ухудшению качества сварного шва.

Стержень должен удерживаться под углом около 70 градусов. Однако это значение можно изменить, чтобы улучшить комфортность электросварки.

Соблюдайте правила безопасности.

Электросварка требует соблюдения следующих правил безопасности:

Должны быть эффективно изолированы провода, которые подключены к источнику питания и дуговой сварке, а также необходимо заземление корпуса сварочного аппарата. Рекомендуется использовать корпус и дополнительное электрооборудование.

Рекомендуется использовать специальные силовые выключатели в блоках питания. Они во время холостого хода разрывают сварочный контур и накладывают напряжение на 12 В на держатель.

Сварочные работы должны проводиться в хороших сухих перчатках и одежде

Обратите внимание, что, если вы планируете работать в ограниченном пространстве, следует побеспокоиться о подготовке матов из резины или резиновых галошах.

В случае одновременного использования нескольких сварочных аппаратов их необходимо расположить так, чтобы расстояние между ними составляло не менее 0,35 м (оптимальная ширина проходов — около 0,8 м).

Следует уделять большое внимание этим правилам. Ведь электросварка — это довольно травмоопасный процесс

Но любой беды можно избежать, если внимательно изучить вопрос и ответственно подходить к делу.