Тарельчатая пружина и ее госстандартизация

Как и многие другие изделия, тарельчатая пружина изготавливается с учетом соблюдения определенных стандартов. Они обеспечивают:

- Наличие требуемых свойств у всех изделий.

- Стандартизацию классификации, которая упрощает процесс выбора.

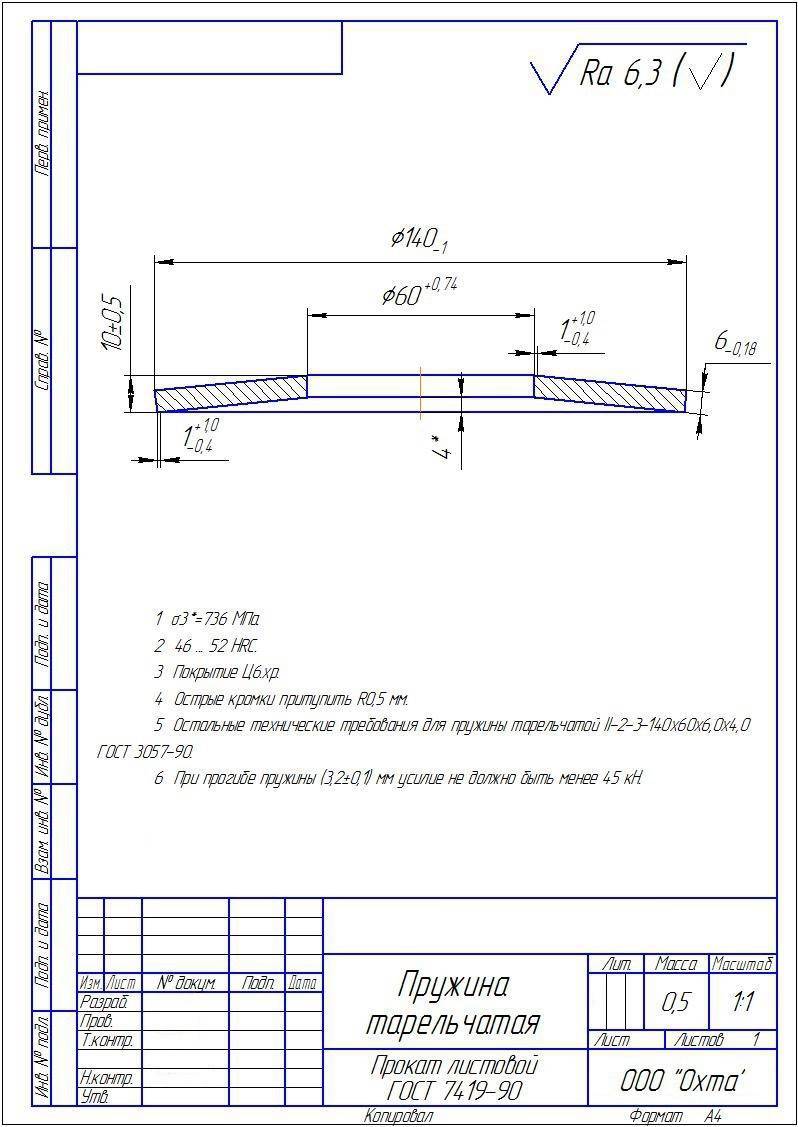

Примером служит пружина din 2093. Этот немецкий стандарт получил весьма широкое распространение, так как деталь применяется в промышленности, в строительной сфере и производстве. Также есть пружина тарельчатая ГОСТ 3057, стандарт которой распространен на территории России.

Сегодня din 2093 пружина шайба тарельчатая применяется в случае, когда нужно обеспечить устойчивость соединения к высоким силовым нагрузкам при несущественных деформациях. При этом пружина тарельчатая din 2093 может изготавливаться при применении различных сплавов, зачастую используется рессорно-пружинная, так как она обладает всеми требующимися свойствами.

Принцип действия детали достаточно прост. Он заключается в использовании свойства определенных металлов, связанных к изменению своей формы и ее восстановления при воздействии силы. За счет этого шайба пружинная тарельчатая позволяет существенно повысить прочность соединения в случае, когда устройство принимать вибрационные нагрузки.

Оглавление

1 Основные параметры пружины

2 Технические требования

3 Приемка

4 Методы контроля

5 Транспортирование и хранение

6 Указание по эксплуатации

Приложение 1 (рекомендуемое) Методика определения параметров тарельчатых пружин

Приложение 2 (обязательное) Параметры и размеры пружин

Приложение 3 (рекомендуемое) Рекомендации по проектированию пакетов тарельчатых пружин

Приложение 4 (рекомендуемое) Рекомендации по изготовлению тарельчатых пружин, работающих в условиях ударного нагружения

Нормативные ссылки:

- ГОСТ 16493-70 Качество продукции. Статистический приемочный контроль по альтернативному признаку. Случай недопустимости дефектных изделий в выборке

- ГОСТ 2999-75 Металлы и сплавы. Метод измерения твердости по Виккерсу

- ГОСТ 7419-90 Прокат стальной горячекатаный для рессор. Сортамент

- ГОСТ 9012-59 Металлы. Метод измерения твердости по Бринеллю

- ГОСТ 9.301-86 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Общие требования

- ГОСТ 9.302-88 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Методы контроля

- ГОСТ 9.303-84 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Общие требования к выбору

- ГОСТ 14192-96 Маркировка грузов

- ГОСТ 9.014-78 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

- ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

-

ГОСТ 14959-79Прокат из рессорно-пружинной углеродистой и легированной стали. Технические условия. Заменен на ГОСТ 14959-2016. - ГОСТ 9378-93 Образцы шероховатости поверхности (сравнения). Общие технические условия

- ГОСТ 15841-88 Ящики деревянные для продукции сельскохозяйственного и тракторного машиностроения. Технические условия

- ГОСТ 16536-90 Ящики деревянные для продукции автомобильной промышленности. Технические условия

- ГОСТ 1763-68 Сталь. Методы определения глубины обезуглероженного слоя

- ГОСТ 18617-83 Ящики деревянные для металлических изделий. Технические условия

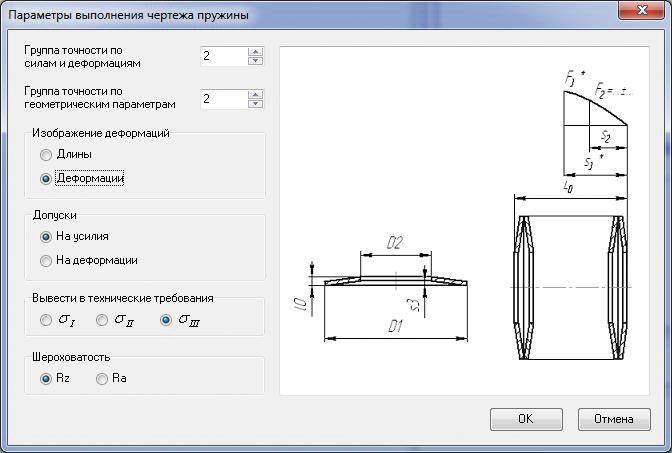

- ГОСТ 2.401-68 Единая система конструкторской документации. Правила выполнения чертежей пружин

-

ГОСТ 21150-87Смазка ЛИТОЛ-24. Технические условия. Заменен на ГОСТ 21150-2017. - ГОСТ 2283-79 Лента холоднокатаная из инструментальной и пружинной стали. Технические условия

- ГОСТ 5959-80 Ящики из листовых древесных материалов неразборные для грузов массой до 200 кг. Общие технические условия

- ГОСТ 8.064-94 Государственная система обеспечения единства измерений. Государственная поверочная схема для средств измерений твердости по шкале Роквелла и Супер-Роквелла

- ГОСТ 9013-59 Металлы. Метод измерения твердости по Роквеллу

- ГОСТ 9450-76 Измерение микротвердости вдавливанием алмазных наконечников

- ГОСТ 9762-76 Смазка МС-70. Технические условия

- Показать все

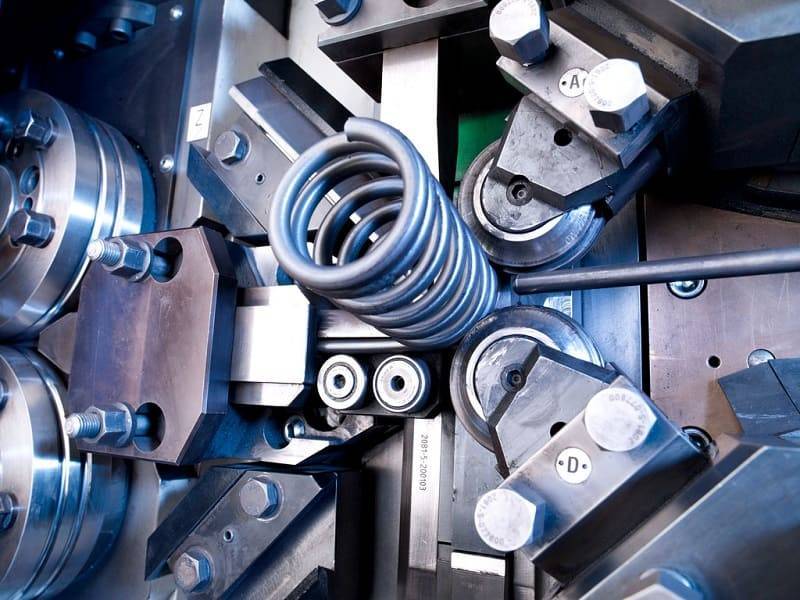

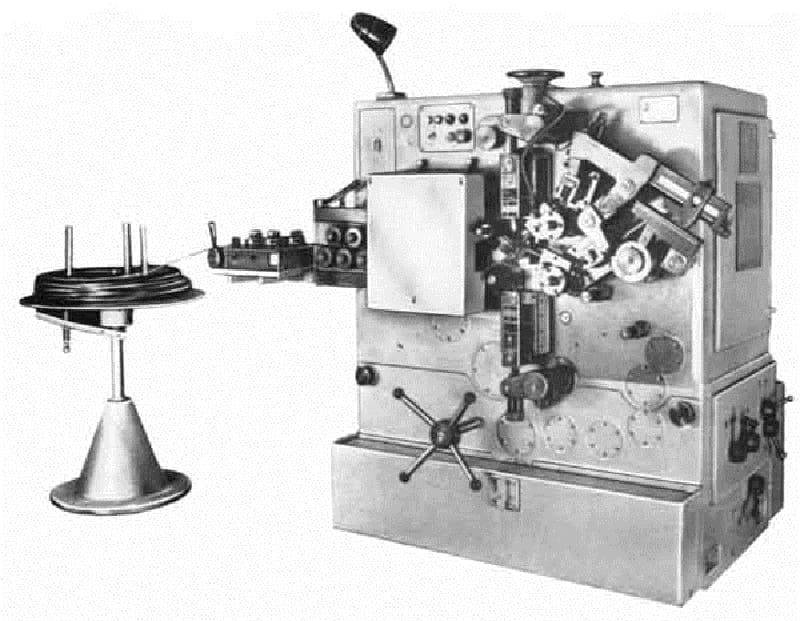

Используемое оборудование и оснастка

Чтобы сделать упругий элемент, требуется специализированное оборудование. Это навивочные станки. Сделать деталь можно и на обычном токарном станке, но потребуется его дооборудование специальной оснасткой. Средние и крупные серии изготавливают на полуавтоматических установках, работающих с минимальным вмешательством оператора. Сделать пружину из проволоки можно и вручную. Для этого также потребуется специальная оснастка. На следующем этапе механической обработки торцы шлифуются на торцешлифовочных станках. При единичном производстве или малых сериях это можно сделать шлифовальном круге.

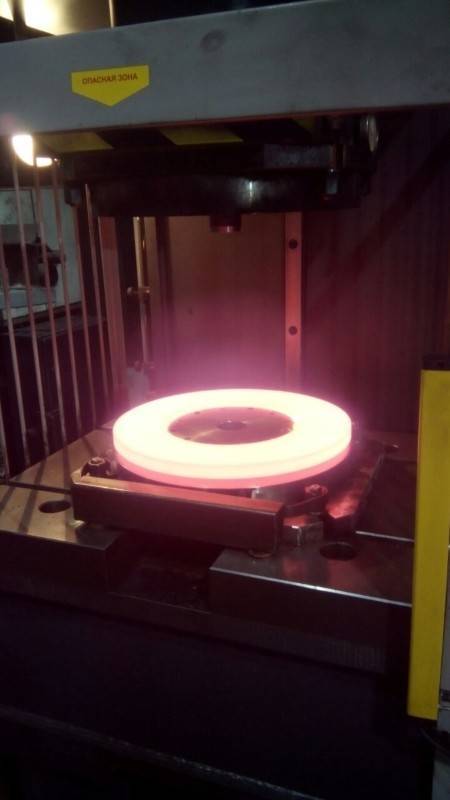

Термообработка проводится с применением оправок, предотвращающих деформацию изделия, в специализированных печах для закалки и отпуска. Обе операции можно сделать и в универсальной печи.

Используемое оборудование и оснастка

Для контроля качества используются нагрузочные установки и измерительные комплексы. При единичном производстве измерения можно сделать и универсальным инструментом.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

В ноябре 2021 года произведена модернизация производственных мощностей ООО «ПРУЖИНА.RU». В 2021.

В связи с расширением производственных мощностей обновлен список открытых вакансий в нашей.

Примите наши искренние поздравления с наступающим Новым 2017 годом! Пусть наступающий год.

На нашем сайте создан новый раздел «Чертежи пружин и изделий из проволоки», мы надеемся, что он.

Плоские пружины представляют собой пластины заданной формы (изогнутой или прямой), работающие на изгиб (упруго изгибающиеся под воздействием внешних нагрузок). Используются при воздействии на устройство сил в небольших диапазонах хода.

Плоские пружины — все виды:

По форме плоские пружины делятся на прямые и спиральные. По способам крепления и местам приложения нагрузок плоские пружины делятся на работающие в качестве: • консольной балки. Нагрузка на свободном конце. • балки на двух опорах. Нагрузка на опоры. • балки с закрепленным концом и вторым свободно лежащим. Нагрузка на вторую опору. • балки с шарнирно закрепленным концом, и вторым свободно лежащим на опоре. Нагрузка на вторую опору. • Круглые пластины, с закрепленными краями и нагрузкой посредине (мембраны)

Конструирование и изготовление плоских пружин:

При конструировании листовых плоских пружин желательно осуществлять выбор наиболее простых форм, облегчающих их расчеты. Установка плоских пружин предусматривает предварительное их натяжение.

Плоские спиральные пружины:

Действие этого типа пружин основывается на возникновении в плоскости нормальной к оси пружины изгибающего момента. Применение – часовые, механизмы, самописцы и аналогичные приборы в качестве заводных пружин — аккумулятора энергии. Размещаются в барабанах для обеспечения смазки и фиксации внешних размеров.

Коэффициент полезного действия:

КПД спиральных плоских пружин называют отношение работы пружины, совершаемой при развертывании к величине работы затраченной на заводку. КПД лежит в диапазоне от 0,7 до 0,85, предельная величина до 0,9.

Технология холодной навивки без закалки

Сначала необходимо сделать подготовительные операции. Перед тем, как из проволоки навивать заготовку, ее подвергают процедуре патентирования. Она заключается в нагреве материала до температуры пластичности. Такая операция готовит проволоку к предстоящему изменению формы.

В ходе операции навивки должны быть выдержаны следующие параметры:

- Внешний диаметр изделия (для некоторых деталей нормируется внутренний диаметр).

- Число витков.

- Шаг навивки.

- Общая длина детали с учетом последующих операций.

- Соблюдение геометрии концевых витков.

Холодная навивка без отпуска

Далее проводится стачивание концевых витков до плоского состояния. Это необходимо сделать для обеспечения качественного упора в другие детали конструкции, предотвращения их разрушения и выскальзывания пружины.

Следующий этап технологического процесса — термообработка. Холодная навивка пружин предусматривает только отпуск при низких температурах. Он позволяет усилить упругость и снять механические напряжения, возникшие в ходе навивки.

После термообработки необходимо сделать испытательные и контрольные операции.

Далее по необходимости могут наноситься защитные покрытия, предотвращающие коррозию. Если они наносились гальваническим методом, изделия подвергаются повторному нагреву для снижения содержания водорода в приповерхностном слое.

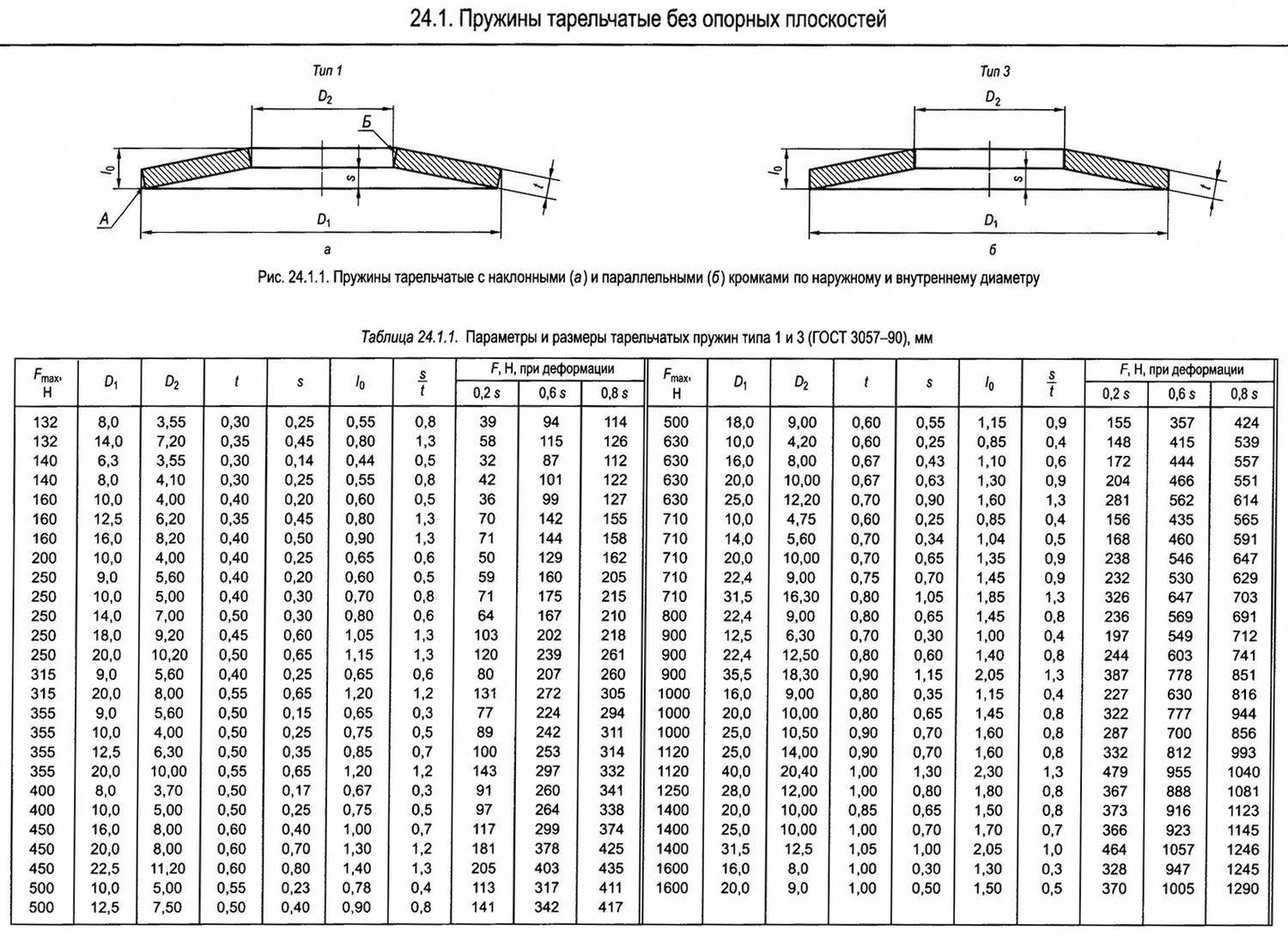

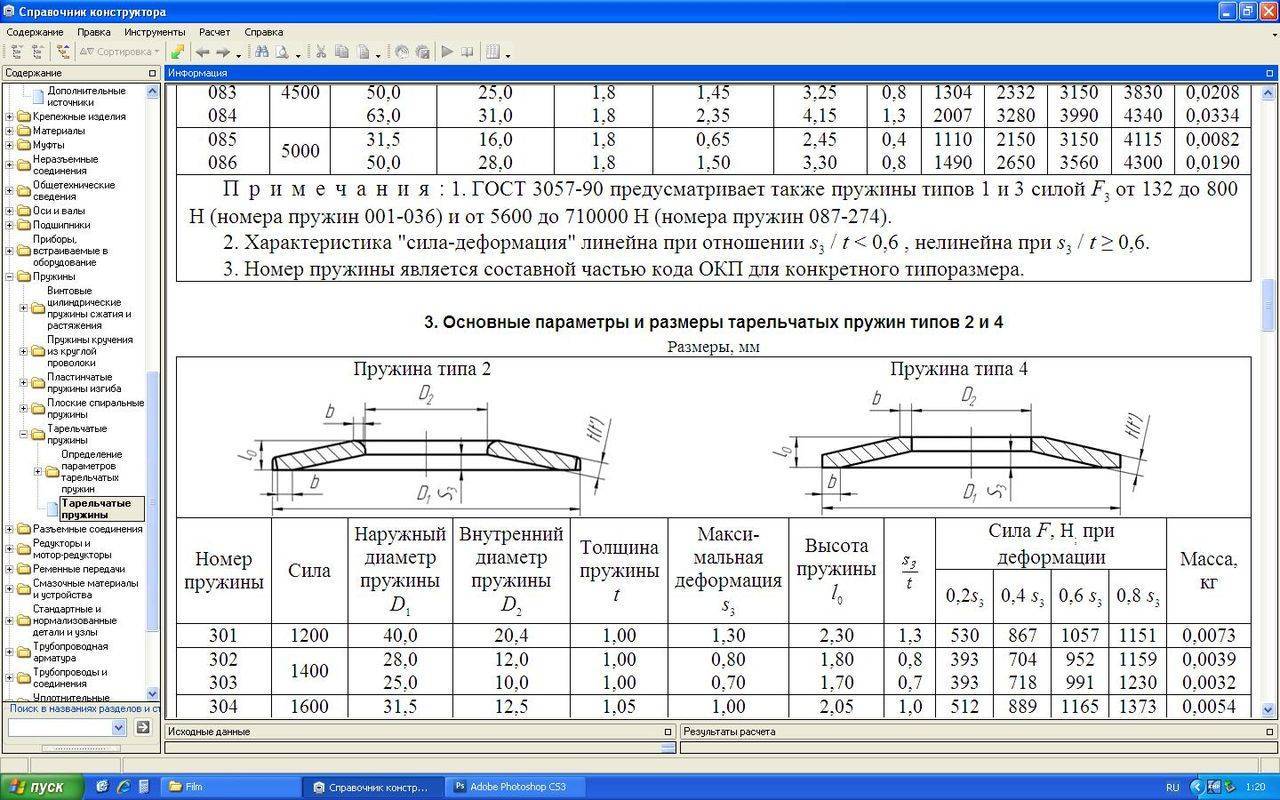

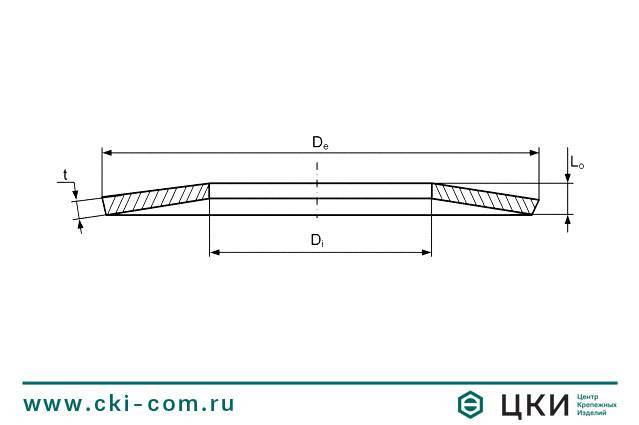

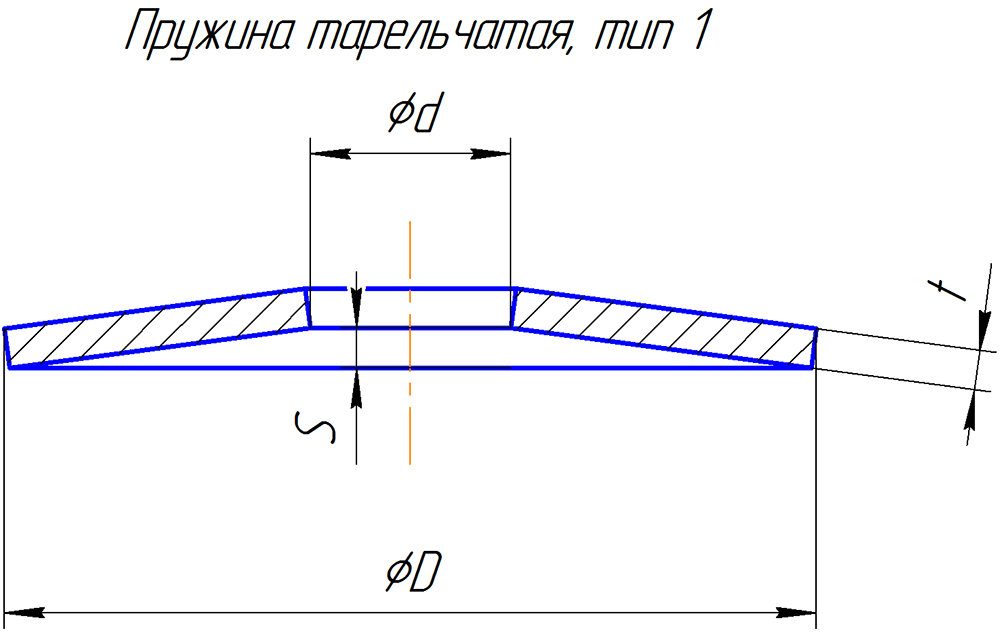

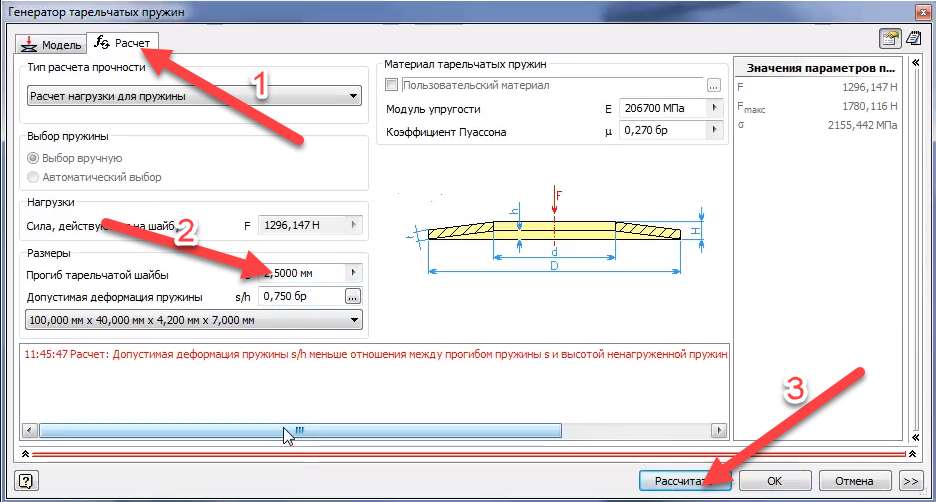

Основные параметры пружин

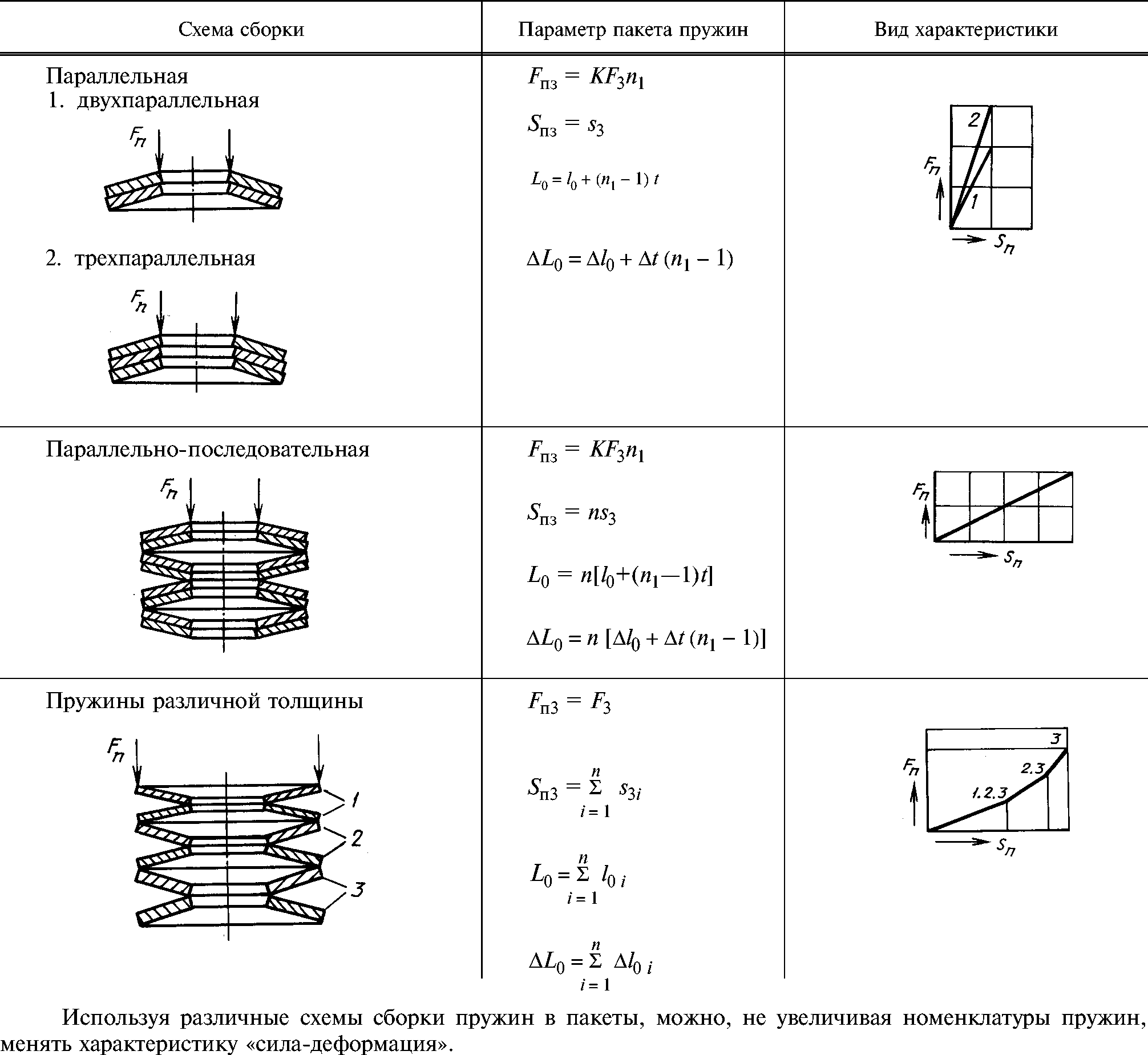

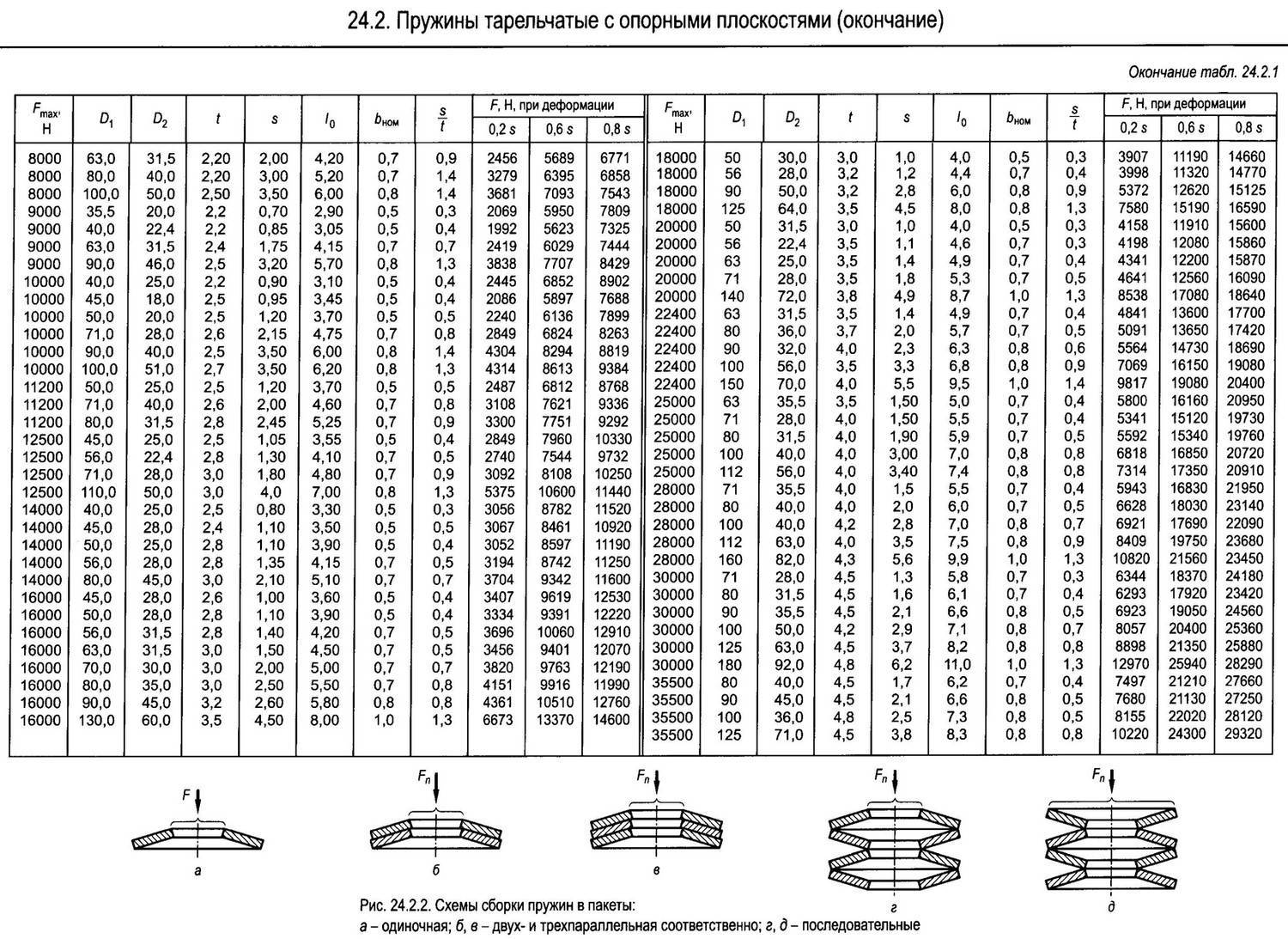

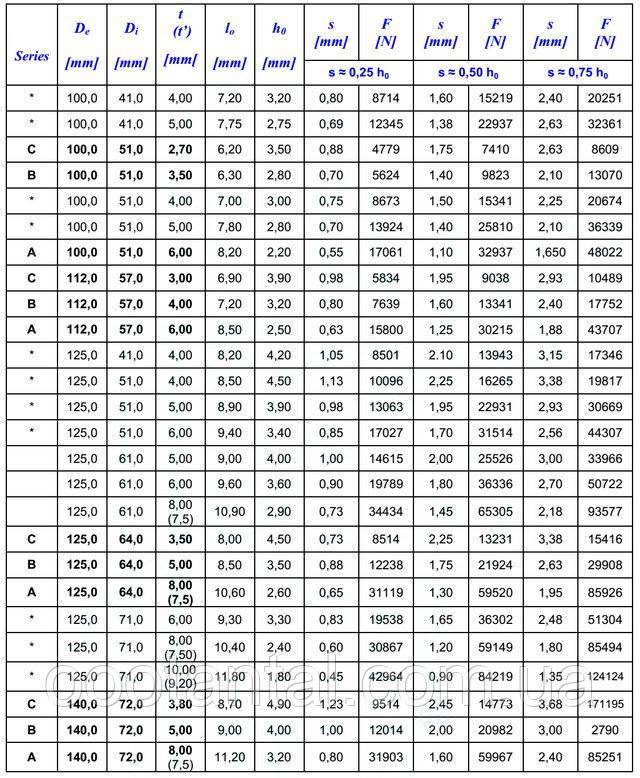

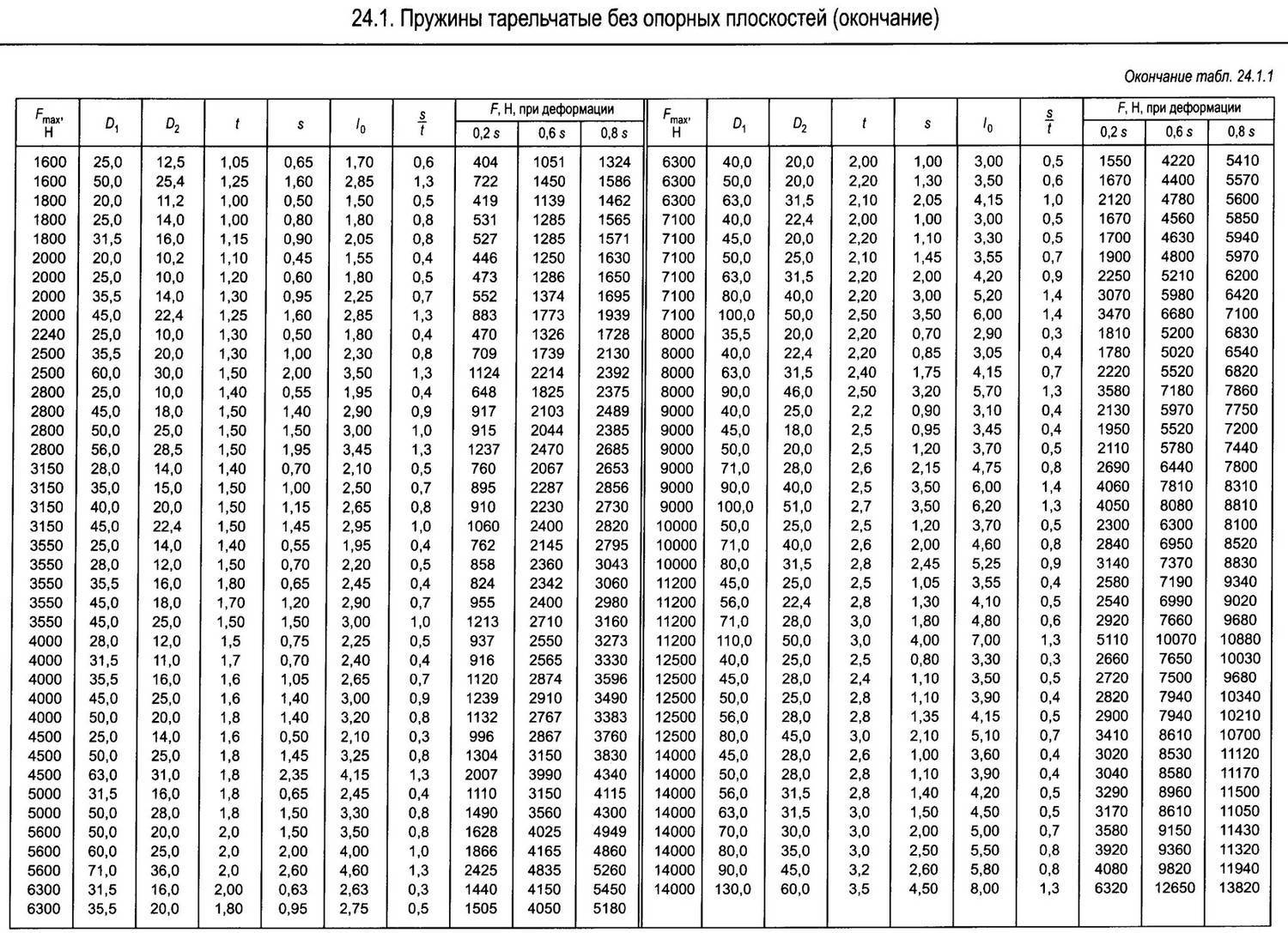

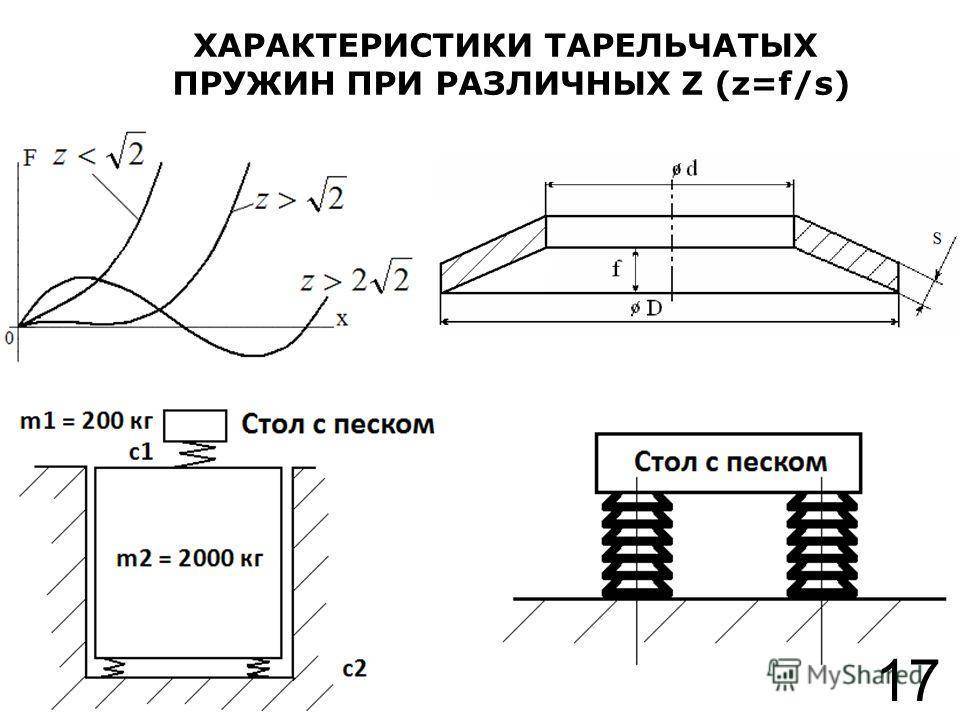

Применяется пакет тарельчатых пружин для достижения самых различных целей. Наиболее важными параметрами принято считать:

- Сила, которая может оказываться на изделие. Этот показатель указывается в специальных таблицах.

- Изделие обладает внутренним и наружным диаметрами, которые также должны учитываться при выборе наиболее подходящей шайбы.

- Подбирается опора пружины в соответствии с показателем ее высоты.

- Максимальная деформация также варьирует в достаточно большом диапазоне. При оказании механического воздействия поверхность принимает ее, может несущественно изменять свою форму и основные свойства.

- Максимальный показатель устойчивости при деформации.

- Масса детали. Этот показатель при необходимости рассчитывается, а также может быть взят из таблиц для стандартизированных изделий. Показатель массы зависит от типа применяемого сплава при изготовлении, размеров, проводимой термической обработки и многих других моментов.

Кроме этого, указывается номер изделия. По нему существенно упрощается выбор подходящей тарельчатой пружины.

Применение тарельчатых пружин

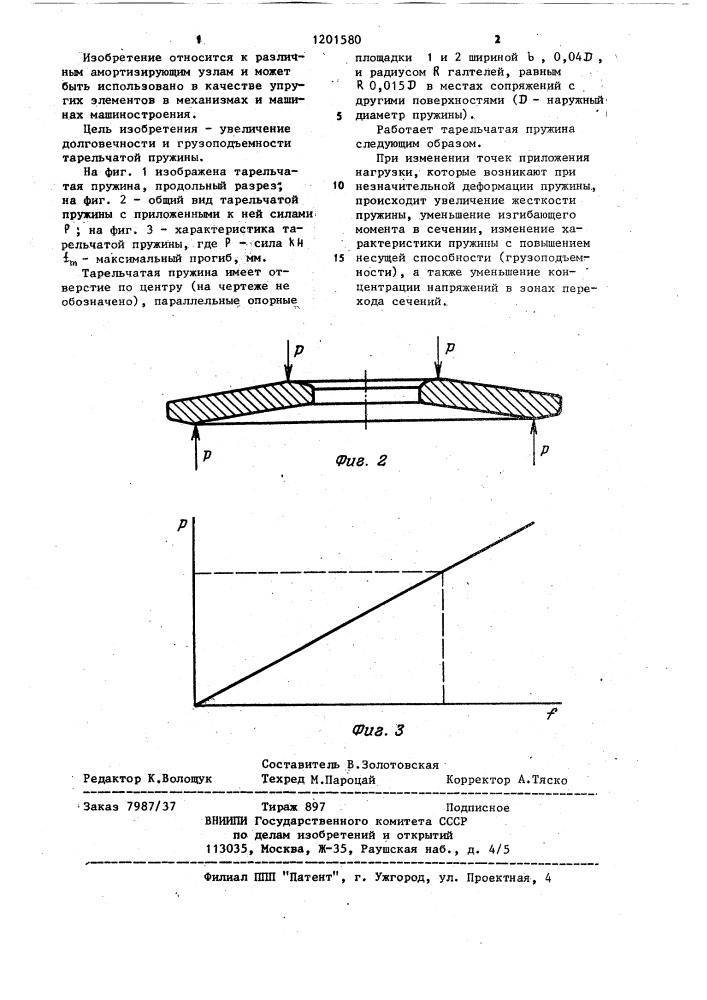

Несмотря на относительную новизну, тарельчатые пружины успели найти широкую область применения в тяжелом машиностроении, нефтехимической отрасли, на транспорте и в энергетике, в военной промышленности, в сельском хозяйстве и в космосе. Основной особенностью тарельчатых пружин является их способность принимать на себя большие нагрузки, давая при этом низкую деформацию. Причем, работать они могут в ограниченном пространстве. Если типоразмер пружин подобран правильно, то в процессе эксплуатации они демонстрируют солидную долговечность и удерживают низкий коэффициент ползучести.

Свойства тарельчатых пружин, особенно соотношение «нагрузка/деформация», позволяют применять их при высокой статической нагрузке, для рассеивания энергии удара, замера усилия и амортизации движимой массы. Можно назвать ряд изделий, в которых используются дисковые пружины:

- Муфты предохранительные: пружины обеспечивают поверхностям, передающим крутящий момент, необходимый уровень сцепления. Регулировать давление помогают специальные регулировочные гайки. Передача крутящего момента прекращается, если допустимый предельный уровень нагрузки превышен.

- Муфты предохранительные фрикционные: компенсируют износ фрикционных накладок муфты, обеспечивая заданное давление на них и, соответственно, неизменную величину передаваемого крутящего момента.

- Быстродействующие запорные клапаны: гидравлическую нагрузку испытывают при нахождении клапана в открытом положении. Если возникает сбой, и гидравлическое давление неожиданно падает, освобожденная от нагрузки пружина мгновенно перекрывает клапан, прекращая поступление потока жидкости в систему. В запорных клапанах чаще используется набор тарельчатых пружин в комплекте с центральным шаровым клапаном.

- Компенсация люфта: при узловой сборке компенсируют геометрические допуски.

- Масляные фильтры отечественных авто: пружина обеспечивает необходимое прижимное усилие фильтрующего элемента к крышке масляного фильтра и препятствует попаданию неочищенного масла обратно в мотор.

- Разборные контактные соединения (токопроводящие): служат для стабилизации электрического сопротивления.

- Возвратные пружины поршней: после снятия нагрузки возвращает поршень гидравлической системы в первоначальное положение.

- Барабанные мельницы: пакеты тарельчатых пружин, установленные на болтах, обеспечивают эластичное крепление футеровок.

Изготовление тарельчатых пружин

Детали машин и аппаратов, подвергающиеся значительным механическим нагрузкам, оснащены пружинящими элементами для поглощения энергии. В устройствах, предполагающих наличие мощной амортизации, возможностей обычных пружин недостаточно.

Для выдерживания больших нагрузок с минимальной деформацией предназначена пружина тарельчатой формы, впервые разработанная полтора столетия назад.

По мере развития технологии производства промышленных крепежных изделий появились новые модификации упругих элементов в форме дисков.

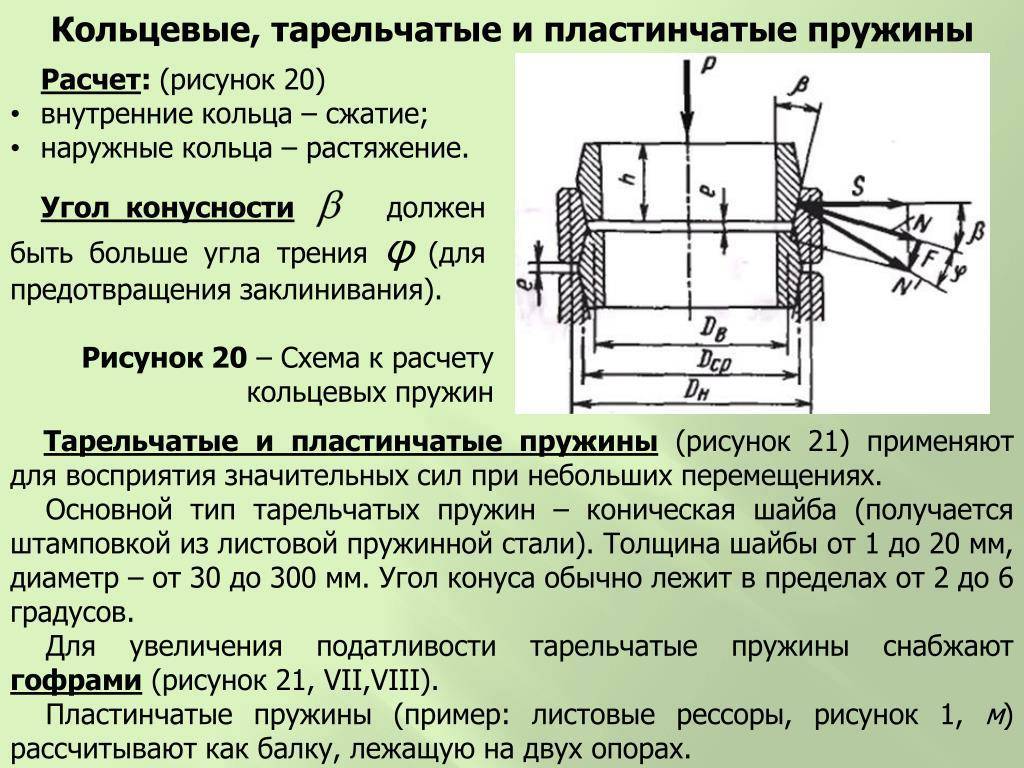

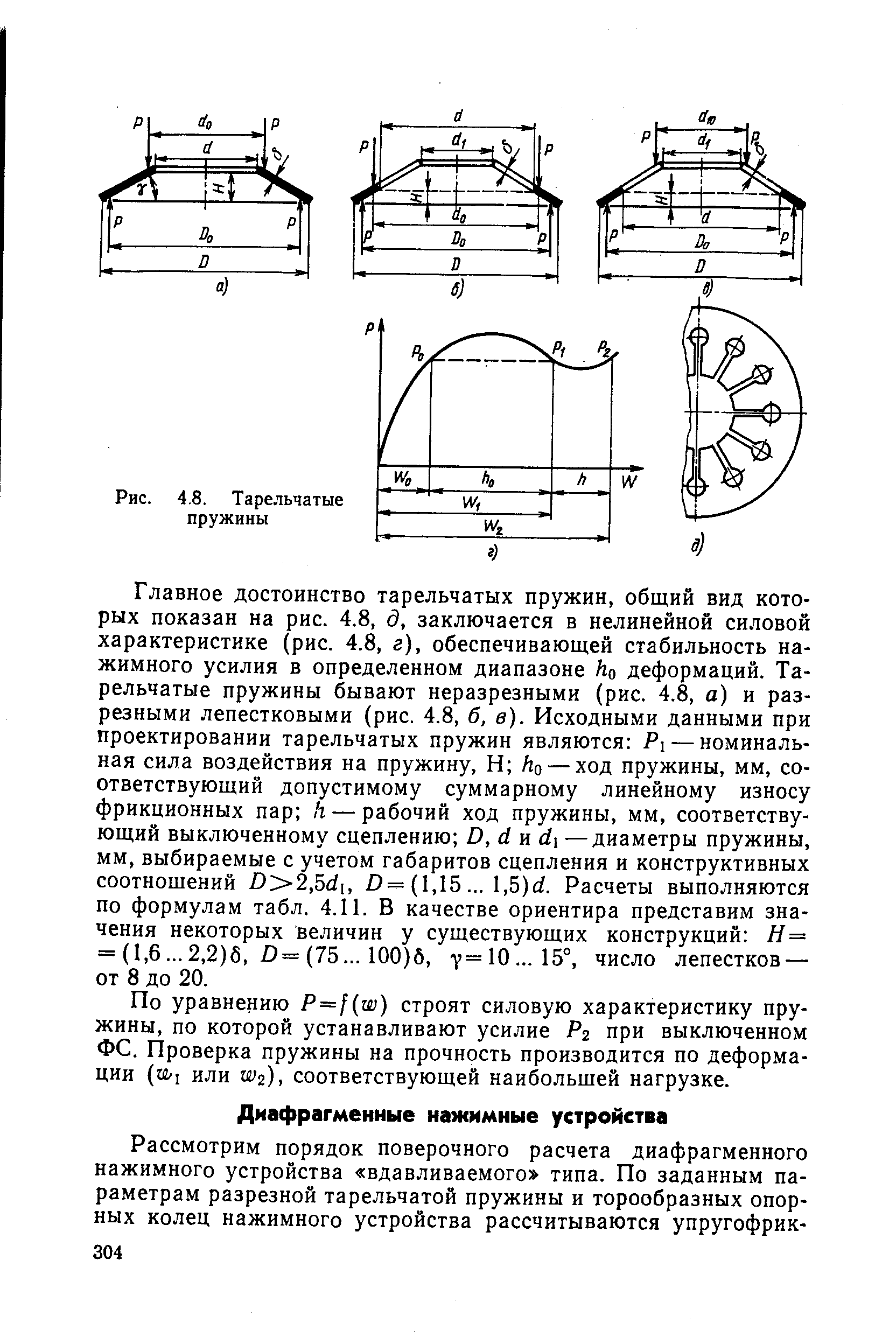

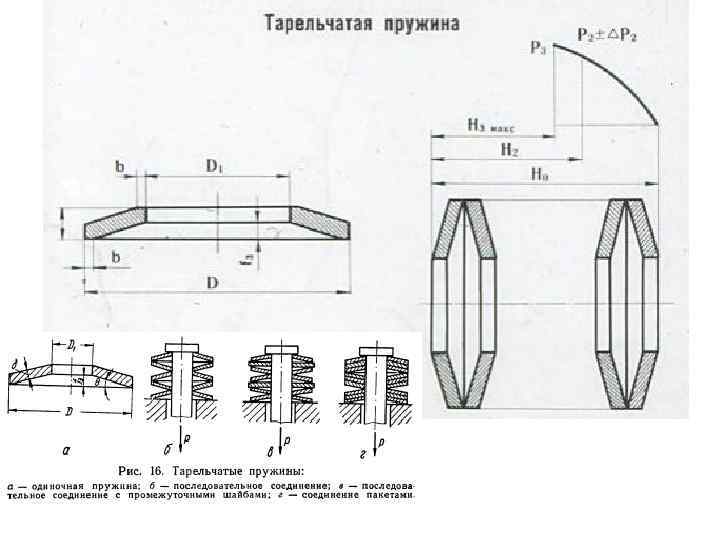

Назначение, особенности

Жесткие изделия, предназначенные для больших нагрузок, представляют собой тарелку без дна. Это диск конической формы, имеющий стандартизированные размеры. Диаметр внутреннего отверстия может изменяться от 3,2 мм до 150 мм. Внешний диаметр варьируется от 6 мм до 280 мм.

Соотношение внутреннего диаметра к внешнему составляет 2 к 3. В стандартных пружинах угол наклона образующей конуса – от 2° до 6°. Изготовлены диски штамповкой из стали высокого качества по стандартам. Использование сплавов, легированных добавлением хрома, молибдена и ванадия, улучшает качество пружины.

Допустимо вытачивание дисков при применении в качестве материала для изготовления прутков.

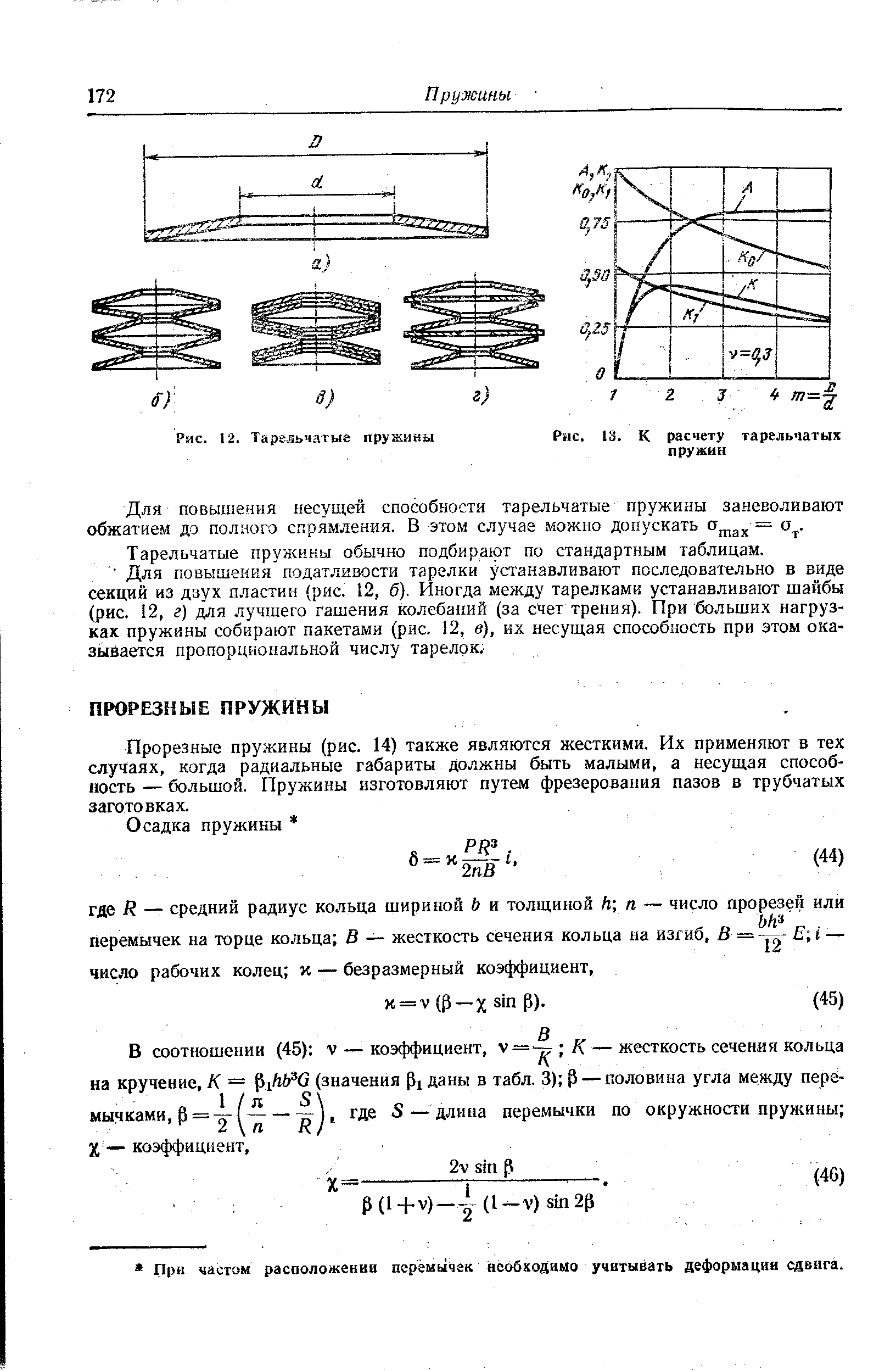

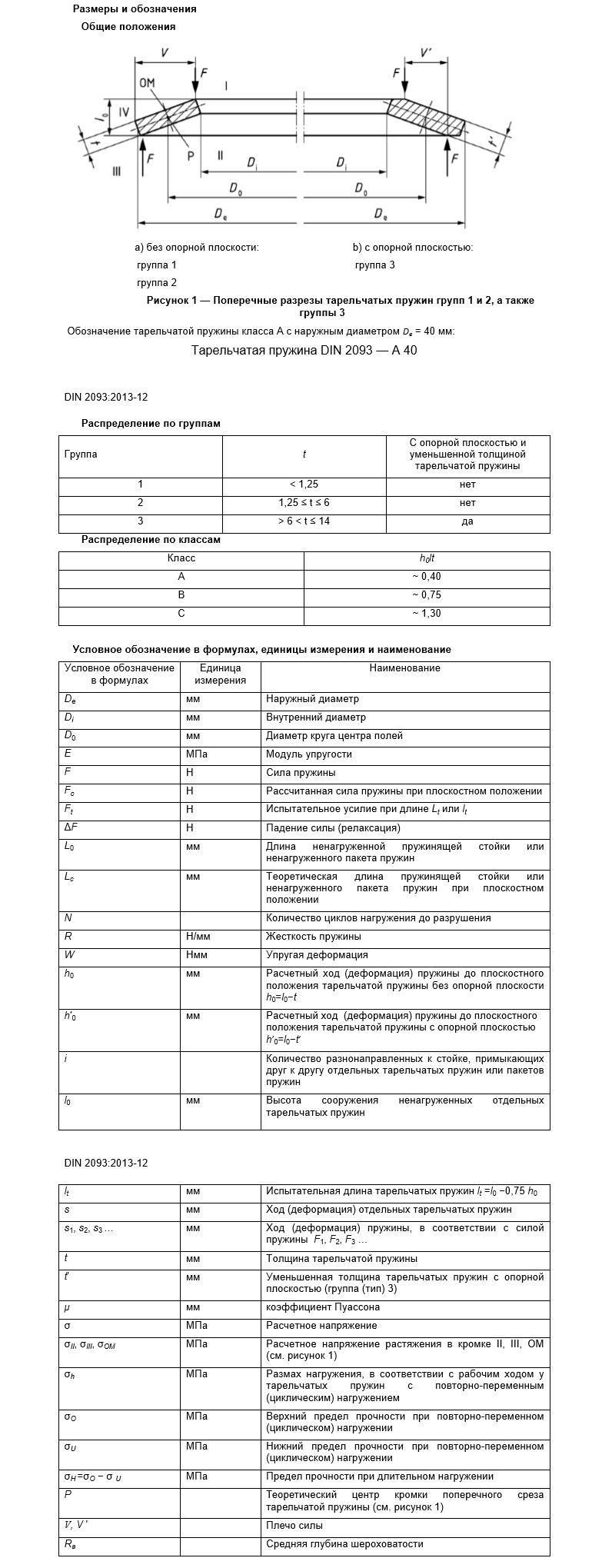

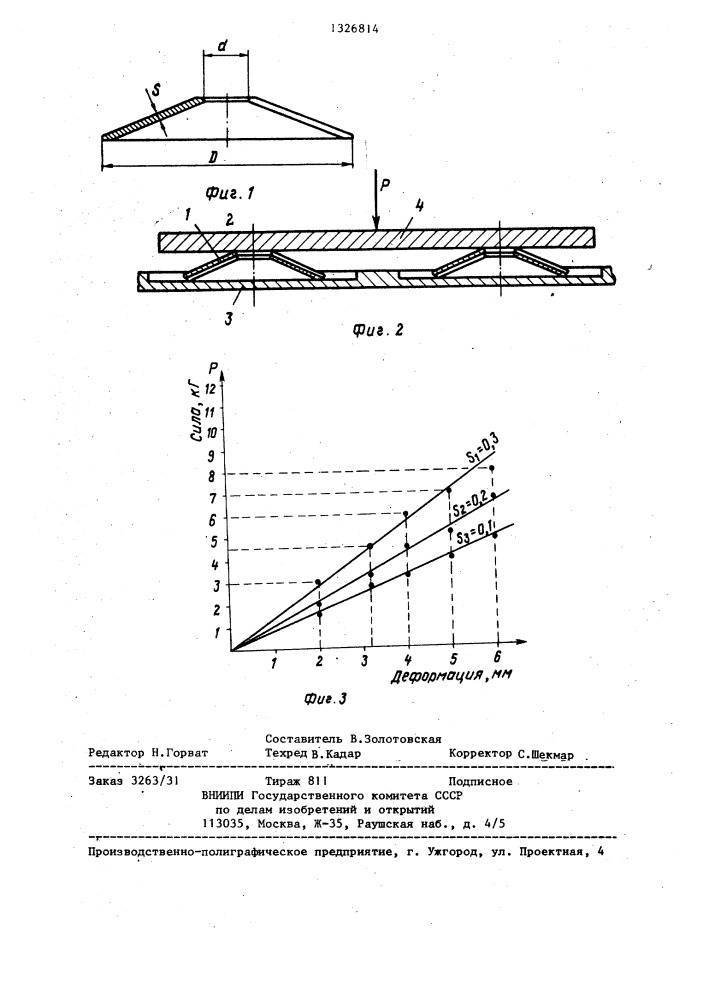

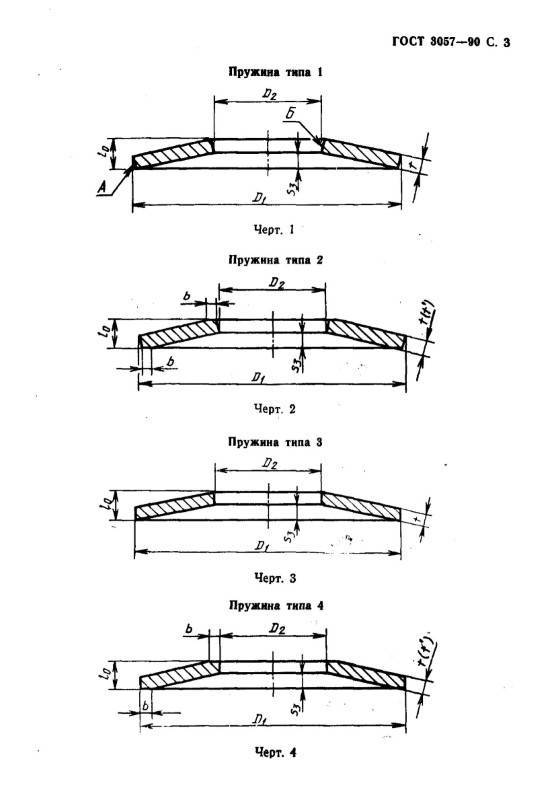

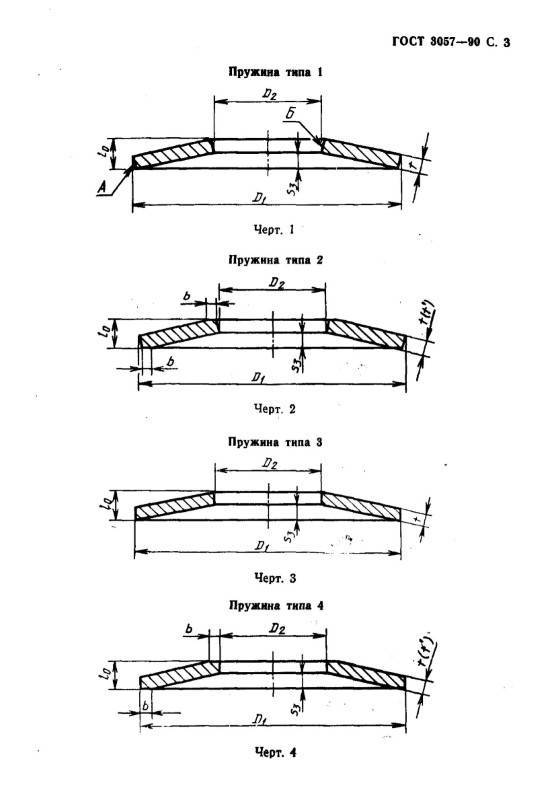

По внешнему виду пружины подразделяются на следующие типы:

- с осями кромок внутреннего и наружного отверстия, наклоненными по отношению к горизонтальной поверхности;

- с опорной плоскостью, с осями кромок внутреннего и наружного отверстия, наклоненными по отношению к горизонтальной поверхности;

- с осями кромок внутреннего и наружного отверстия, перпендикулярными по отношению к горизонтальной поверхности;

- с опорной поверхностью, с осями кромок внутреннего и наружного отверстия, перпендикулярными по отношению к горизонтальной поверхности.

Опорные плоскости имеются у модификаций с толщиной диска, превышающей 1 мм. Пружины, выполненные из материала с толщиной до 1, 25 мм, механически не обрабатывают. При толщине использованного металлического сырья от 1, 25 м до 6 мм изделия подвергают обработке:

- механической,

- дробеструйной,

- обжатием.

При толщине материала свыше 6 мм диски обрабатывают:

- механически,

- дробеструйным методом,

- обжатием,

- шлифованием.

Дополнительная механическая обработка наружных и внутренних отверстий предотвращает последующее заклинивание.

Дисковые пружины, произведенные за рубежом, имеют несколько иную классификацию. Главный показатель для группировки импортных изделий по классам – толщина. Характеристика моделей всегда представлена в сопроводительной документации. Чертежи тарельчатых пружин иллюстрируют особенности каждой модели.

Изготовление и применение

Изготовление тарельчатых пружин – процесс ответственный, регламентируется ГОСТом.

Дисковые пружины подлежат к использованию в неагрессивных средах, при широком температурном диапазоне от 60 градусов мороза до 120 градусов тепла. Присутствие кислорода увеличивает вероятность окислительных процессов.

Превентивно поверхность изделий защищают нанесением гальванических покрытий, промасливанием от возможных коррозионных изменений.

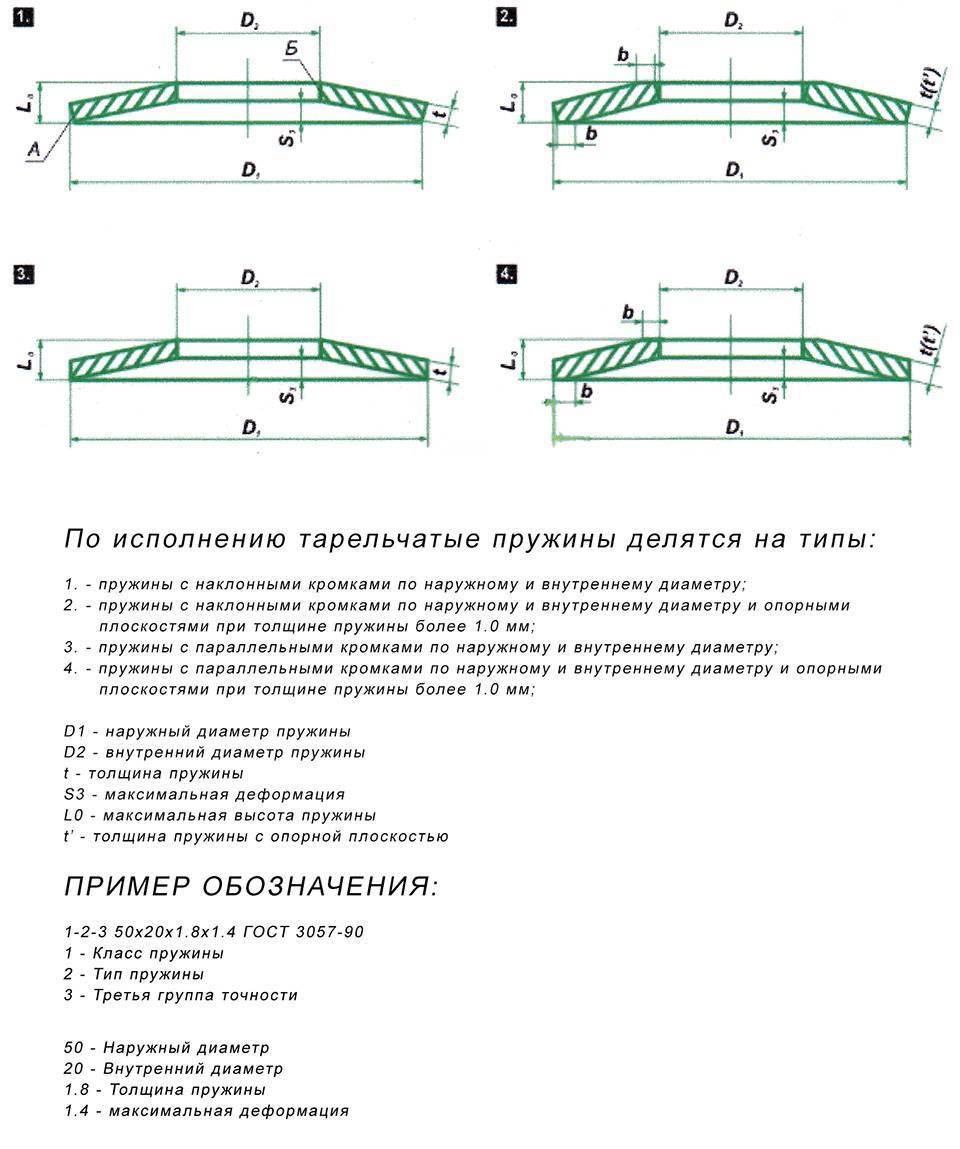

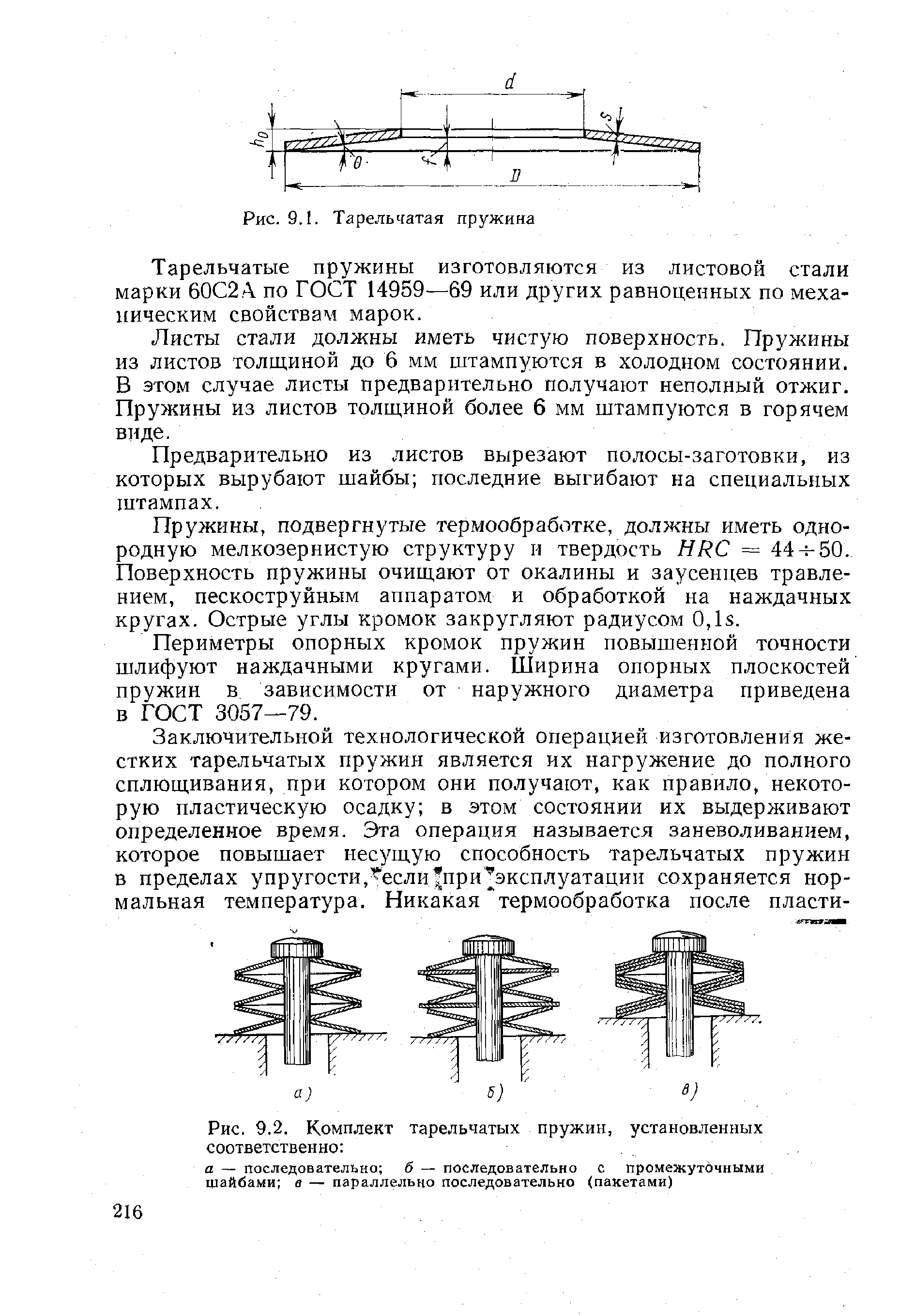

Правильное применение тарельчатых пружин гарантирует малую деформацию при значительных силовых нагрузках. Дисковые элементы обычно используют в виде комплексов.

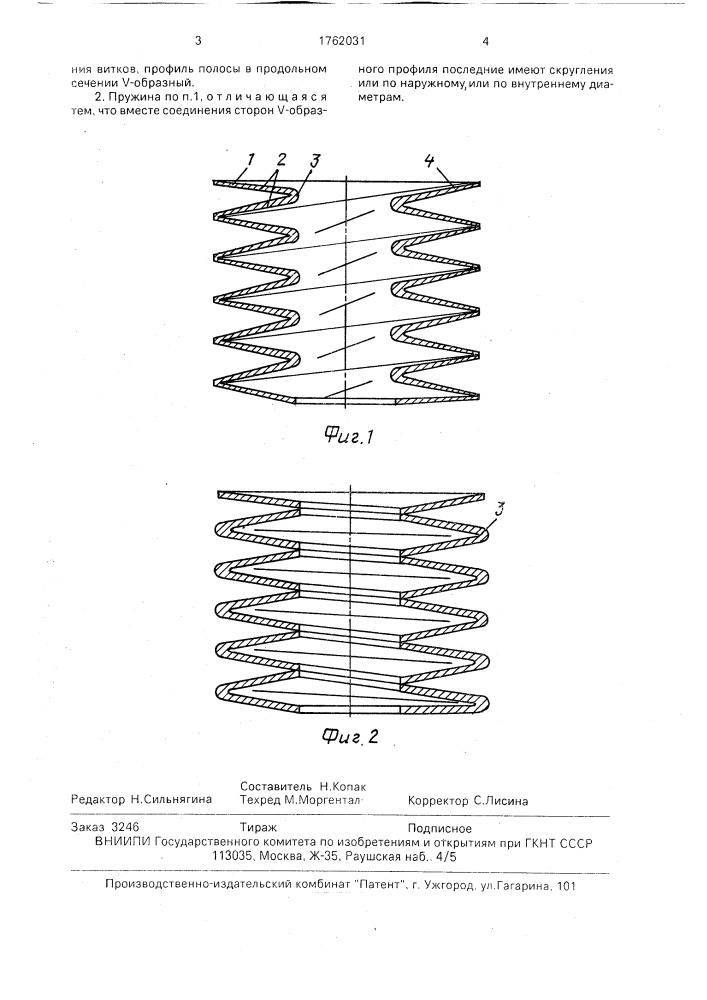

Если диски сориентированы в одном направлении, комплекс называют пакетом пружин. Группа разнонаправленных пакетов, одиночных пружин именуется набором.

Комбинирование дисков разной толщины при разнонаправленном ориентировании позволяет варьировать амортизационные качества.

В космонавтике, авиапромышленности, при производстве механизмов для энергетики, нефтегазовых комплексов, тяжелого машиностроения незаменимы тарельчатые пружины, способные поглотить разрушительное действие толчков, вибраций, других силовых нагрузок.

Пружины кручения

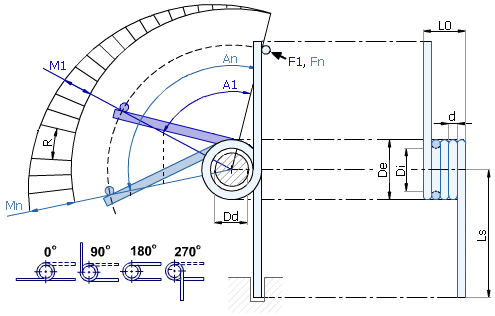

Параметры пружин кручения

Физические параметры

d (Диаметр проволоки) : данный параметр указывает толщину проволоки, используемой для изготовления пружины.

Dd (Стержень) : данный параметр соответствует максимальному диаметру стержня, который может вставляться в пружину. Допустимое отклонение для этого параметра составляет +/- 2 % (для сведения).

Di (Внутренний диаметр) : внутренний диаметр пружины может вычисляться путем вычитания из значения внешнего диаметра пружины величины диаметра проволоки, умноженной на два. Внутренний диаметр пружины уменьшается до размера стержня во время его использования. Допустимое отклонение для этого параметра составляет +/- 2 % (для сведения).

De (Внешний диаметр) : внешний диаметр пружины может вычисляться путем прибавления к значению внутреннего диаметра пружины величины диаметра проволоки, умноженной на два. Внешний диаметр пружины кручения уменьшается при использовании

Допустимое отклонение для этого параметра составляет +/- 2 % с допуском +/- 0,1 мм.

L0 (Свободная длина) : ВНИМАНИЕ: свободная длина уменьшается во время использования пружины. Допустимое отклонение для этого параметра составляет +/- 2 % (для сведения).

Ls (Длина плеч) : данная длина измеряется от осевой линии витка до края плеча пружины кручения

Допустимое отклонение для этого параметра составляет +/- 2 % (для сведения).

An (максимальный угол) : максимальный угол поворота пружины (в градусах). Допустимое отклонение для этого параметра составляет +/- 15 градусов (для сведения).

Fn (Максимальная нагрузка) : максимальная нагрузка, которая может оказываться на край плеча. Допустимое отклонение для этого параметра составляет +/- 15 % (для сведения).

Mn (Максимальный крутящий момент) : максимально допустимый крутящий момент (Ньютонов * мм). Допустимое отклонение для этого параметра составляет +/- 15 % (для сведения).

R (Угловой коэффициент упругости) : данный параметр определяет противодействие пружины при ее использовании. Единицей измерения углового коэффициента упругости являетсяНьютон* мм/градус . Допустимое отклонение для этого параметра составляет +/- 15 % (для сведения).

A1 & F1 & M1: (угол крутящего момента или под нагрузкой) : следующая формула позволяет вычислить угол в зависимости от крутящего момента:A1 = M1/R . Для вычисления крутящего момента, исходя из нагрузки, используют следующую формулу:M = F*Ls

Положение плеч : существует 4 положения плеч пружин кручения: под углом 0, 90, 180 или 270 градусов (см. схему, представленную выше).

Направление навивки : правое направление навивки обеспечивает движение кручения против часовой стрелки. Левое направление навивки обеспечивает движение кружения по часовой стрелке. Каждый артикул предусматривает оба вида навивки.

Артикул: все пружины имеют уникальный артикул:тип . (De * 10) . (d * 100) . (N * 100) . Для пружин с правым направлением навивки типу соответствует букваD . Для пружин с левым направлением навивки типу соответствует букваG . БукваN обозначает количество витков. Например: артикулD.028.020.0350 — это пружина кручения с правым направлением навивки, внешним диаметром 2,8 мм, из нержавеющей стальной проволоки 0,9 мм и образующая 3,5 витка.

Материалы

I (Нержавеющая сталь) : нержавеющая сталь 18/8, соответствующая стандарту Z10 CN 18.09.

Допуски

- Положение плеч : +/- 15 градусов

- Длина плеч : +/- 3 %

Изготовление тарельчатых пружин

Детали машин и аппаратов, подвергающиеся значительным механическим нагрузкам, оснащены пружинящими элементами для поглощения энергии. В устройствах, предполагающих наличие мощной амортизации, возможностей обычных пружин недостаточно.

Для выдерживания больших нагрузок с минимальной деформацией предназначена пружина тарельчатой формы, впервые разработанная полтора столетия назад.

По мере развития технологии производства промышленных крепежных изделий появились новые модификации упругих элементов в форме дисков.

Назначение, особенности

Жесткие изделия, предназначенные для больших нагрузок, представляют собой тарелку без дна. Это диск конической формы, имеющий стандартизированные размеры. Диаметр внутреннего отверстия может изменяться от 3,2 мм до 150 мм. Внешний диаметр варьируется от 6 мм до 280 мм.

Соотношение внутреннего диаметра к внешнему составляет 2 к 3. В стандартных пружинах угол наклона образующей конуса – от 2° до 6°. Изготовлены диски штамповкой из стали высокого качества по стандартам. Использование сплавов, легированных добавлением хрома, молибдена и ванадия, улучшает качество пружины.

Допустимо вытачивание дисков при применении в качестве материала для изготовления прутков.

По внешнему виду пружины подразделяются на следующие типы:

- с осями кромок внутреннего и наружного отверстия, наклоненными по отношению к горизонтальной поверхности;

- с опорной плоскостью, с осями кромок внутреннего и наружного отверстия, наклоненными по отношению к горизонтальной поверхности;

- с осями кромок внутреннего и наружного отверстия, перпендикулярными по отношению к горизонтальной поверхности;

- с опорной поверхностью, с осями кромок внутреннего и наружного отверстия, перпендикулярными по отношению к горизонтальной поверхности.

Опорные плоскости имеются у модификаций с толщиной диска, превышающей 1 мм. Пружины, выполненные из материала с толщиной до 1, 25 мм, механически не обрабатывают. При толщине использованного металлического сырья от 1, 25 м до 6 мм изделия подвергают обработке:

- механической,

- дробеструйной,

- обжатием.

При толщине материала свыше 6 мм диски обрабатывают:

- механически,

- дробеструйным методом,

- обжатием,

- шлифованием.

Дополнительная механическая обработка наружных и внутренних отверстий предотвращает последующее заклинивание.

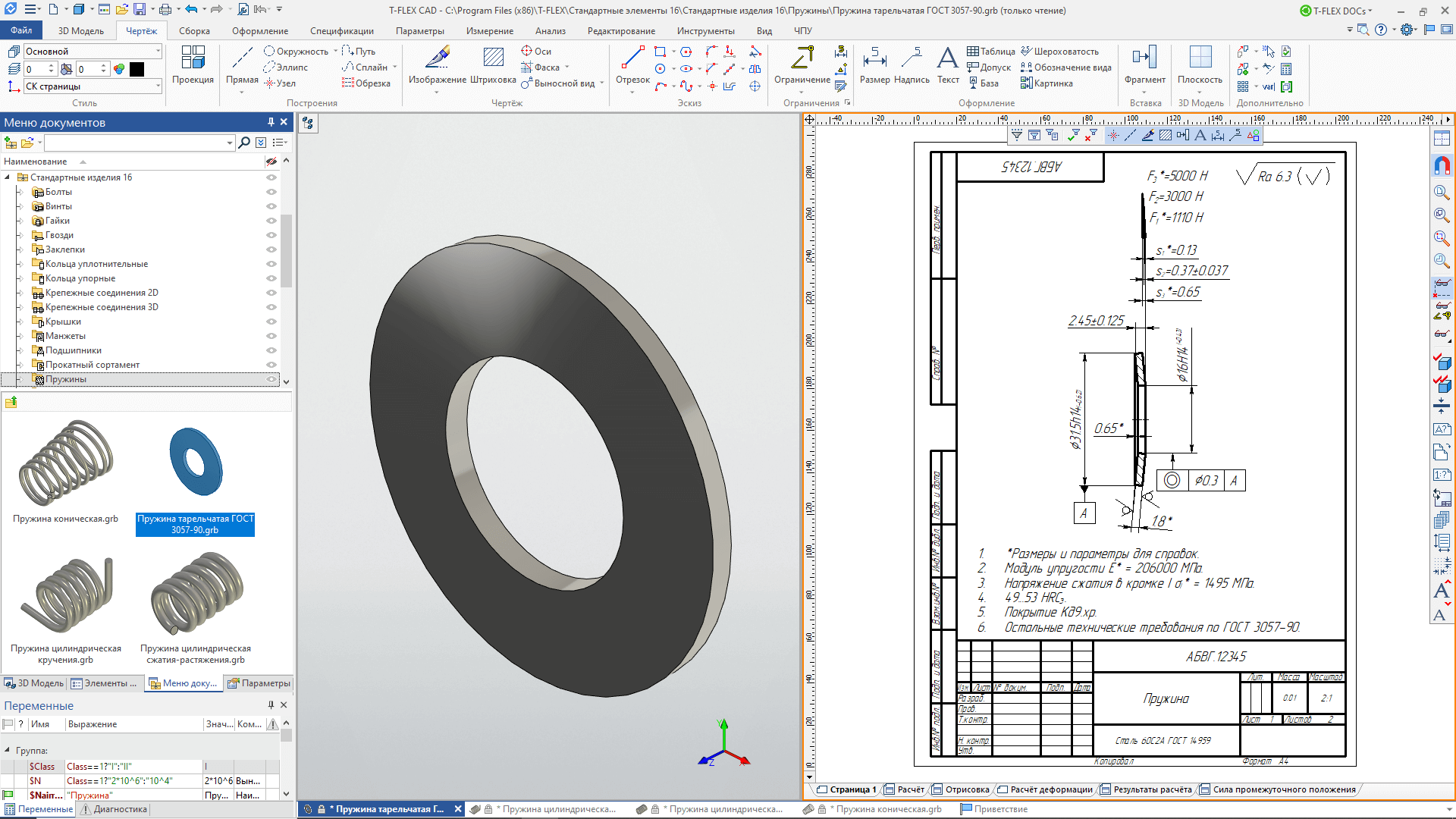

Дисковые пружины, произведенные за рубежом, имеют несколько иную классификацию. Главный показатель для группировки импортных изделий по классам – толщина. Характеристика моделей всегда представлена в сопроводительной документации. Чертежи тарельчатых пружин иллюстрируют особенности каждой модели.

Изготовление и применение

Изготовление тарельчатых пружин – процесс ответственный, регламентируется ГОСТом.

Дисковые пружины подлежат к использованию в неагрессивных средах, при широком температурном диапазоне от 60 градусов мороза до 120 градусов тепла. Присутствие кислорода увеличивает вероятность окислительных процессов.

Превентивно поверхность изделий защищают нанесением гальванических покрытий, промасливанием от возможных коррозионных изменений.

Правильное применение тарельчатых пружин гарантирует малую деформацию при значительных силовых нагрузках. Дисковые элементы обычно используют в виде комплексов.

Если диски сориентированы в одном направлении, комплекс называют пакетом пружин. Группа разнонаправленных пакетов, одиночных пружин именуется набором.

Комбинирование дисков разной толщины при разнонаправленном ориентировании позволяет варьировать амортизационные качества.

В космонавтике, авиапромышленности, при производстве механизмов для энергетики, нефтегазовых комплексов, тяжелого машиностроения незаменимы тарельчатые пружины, способные поглотить разрушительное действие толчков, вибраций, других силовых нагрузок.

Разновидности и главные формы пружин

Необходимо учесть, что в продаже встречается пару вариантов выполнения рассматриваемого изделия. При этом пружины тарельчатые могут обозначаться по размеру, благодаря чему имеется возможность приобрести более приемлемый крепёжный элемент. Классификация дин 2093 шайбы пружинной тарельчатой выглядит так:

С наклонными кромками.

С наклонными кромкам и специализированными опорными плоскостями

Важное требование состоит в толщине пластины не менее 1 миллиметра.

С параллельными кромками по наружному и внутреннему диаметру.

Вариант выполнения с параллельными кромками по внутреннему и наружному диаметру и опорным плоскостями при толщине пружины 1 миллиметр.. Необходимо учесть, что некоторые варианты выполнения делаются только при согласовании ключевых показателей с заказчиком

Серьезные отклонения могут оказаться причиной большого снижения прочности

Необходимо учесть, что некоторые варианты выполнения делаются только при согласовании ключевых показателей с заказчиком. Серьезные отклонения могут оказаться причиной большого снижения прочности.

Используемая пружина тарельчатая 50 30 1 мм классифицируется по точности на несколько ключевых групп:

- Изделия первой группы точности имеют толщину более 3 мм. При этом максимальное отклонение составляет 5%.

- Вторая группа отличается тем, что толщина имеет 1 мм. Отклонение может составить около 10%.

- В третью группу включены изделия, которые могут иметь самую разную толщину. Критерий предельного отклонения составляет 20%.

Необходимо помнить про то, что 60с2а не дают необходимое усилие в случае эксплуатации в трудных условиях. При этом производство проходит исключительно с учетом параметров.

Изготовление тарельчатых пружин

Только при воплощении конкретных требований по изготовлению тарельчатых пружин достигаются требуемые параметры. Ключевыми можно назвать следующее:

Во многих случаях пакет тарельчатых пружин делается при использовании стали марки 60С2А. Данный стандарт поставлен в ГОСТ 14959-79. Аналогичный материал обладает все требуемыми свойствами, благодаря им обеспечивается долговременная работа.

При согласовании с покупателем используют и остальные сплавы, например, 51ХФА и 60С2Н2А. Отдельные из них обладают уникальными рабочими характеристиками, которые и формируют распространение изделия. Примером можно назвать упругость, твердость, устойчивость к износу, устойчивость к коррозии

Однако, при подборе самого оптимального сплава принимается во внимание стоимость.

Критерий твердости может варьировать в границе 46-52 HRC или 420-512 HB. Исключительно при этом показателе деталь скорее всего прослужит в течение долгого периода

В большинстве случаев проходит термообработка поверхности, благодаря которой значительно увеличивается критерий твердости и стойкости к износу. Из-за термического влияния и соответствующего охлаждения происходит перестроение структуры.

На момент производства уделяют внимание тому, чтобы на поверхности не было раковин, трещин, следов разъедания и коррозии

Аналогичные изъяны становятся основой важного уменьшения надежности и прочности детали. Изготовители используют очень разные способы контроля качества производимой продукции

Во многих случаях применяется метод зрительного осмотра, а еще выборочное испытание и остальные.

Уделяют внимание и параметру шероховатости. Нужное значение достигается при обработке механическим путем поверхности. Чрезмерно высокое значение оказывается основой, по которой изделие не может использоваться в тех либо других условиях. Впрочем метод обработки механическим способом намного повышает отпускная цена проводимой процедуры. Точные тарельчатые пружины, которые ставятся при разработке ответственных изделий, получаются при использовании особенного оборудования.

Ширина опорных плоскостей может варьировать в огромном диапазоне, такой параметр указывается в таблице.

Сегодня производство тарельчатых пружин проходит при использовании особенного оборудования, благодаря чему значительно упрощается установленная задача. Характерности изготовления тарельчатых пружин заключается также в использовании специализированных сплавов, которые отвечают поставленных требованиям.

Изготовление тарельчатых пружин

Только при соблюдении определенных требований по изготовлению тарельчатых пружин достигаются требуемые параметры. Основными можно назвать следующее:

В большинстве случаев пакет тарельчатых пружин изготавливается при применении стали марки 60С2А. Этот стандарт установлен в ГОСТ 14959-79. Подобный материал обладает все требуемыми характеристиками, за счет которых обеспечивается длительная эксплуатация.

При согласовании с покупателем могут применяться и другие сплавы, к примеру, 51ХФА и 60С2Н2А. Некоторые из них обладают уникальными эксплуатационными характеристиками, которые и определяют распространение изделия. Примером можно назвать упругость, твердость, износостойкость, коррозионную стойкость. Однако, при выборе наиболее подходящего сплава учитывается стоимость.

Показатель твердости может варьировать в пределе 46-52 HRC или 420-512 HB. Только при этом показателе деталь может прослужить в течение длительного периода. В некоторых случаях проводится термическая обработка поверхности, за счет которой существенно повышается показатель твердости и износостойкости

Из-за термического воздействия и соответствующего охлаждения происходит перестроение структуры.

На момент производства уделяется внимание тому, чтобы на поверхности не было раковин, трещин, следов разъедания и коррозии. Подобные дефекты становятся причиной существенного уменьшения прочности и надежности детали

Производители применяют самые различные способы контроля качества выпускаемой продукции. В большинстве случаев используется метод визуального осмотра, а также выборочное тестирование и многие другие.

Уделяется внимание и параметру шероховатости. Требуемое значение достигается при механической обработке поверхности. Слишком высокое значение становится причиной, по которой изделие не может применяться в тех или иных условиях. Однако метод механической обработки существенно повышает себестоимость проводимой процедуры. Высокоточные тарельчатые пружины, которые устанавливаются при создании ответственных изделий, получаются при применении специального оборудования.

Ширина опорных плоскостей может варьировать в большом диапазоне, этот параметр указывается в таблице.

Сегодня производство тарельчатых пружин проводится при применении специального оборудования, за счет чего существенно упрощается поставленная задача. Особенности изготовления тарельчатых пружин заключается также в применении специальных сплавов, которые отвечают поставленных требованиям.