Понятие процесса сварки

Энергия подводится к электроду, материалу для сварки, путем усиления через инвертор. Определение сварки начинается с того, что воздействие электрической дуги приводит к расплавлению металла электрода, что приводит к образованию сварочной ванны. При процессе образования ванны происходит смешивание с основным материалом, шлаки всплывают на поверхность и служат как защитная пленка. Затвердевание металла после процессов называется процессом сварки.

Для определения, что такое сварка, важно знать, что существует два вида электродов – неплавящиеся и плавящиеся. Неплавящийся электрод подразумевает использование присадочной проволоки, которая вводится в сварочную ванну отдельно. Второй вариант плавит непосредственно прут электрода

Защита от окисления в процессе стыковки производится газами, подводящийся при горении головки. Существуют переменные и постоянные агрегаты, при работах с агрегатами постоянного тока происходит более качественный, равномерный шов

Второй вариант плавит непосредственно прут электрода. Защита от окисления в процессе стыковки производится газами, подводящийся при горении головки. Существуют переменные и постоянные агрегаты, при работах с агрегатами постоянного тока происходит более качественный, равномерный шов.

Физические признаки сварки

Взаимодействие металлов или других материалов происходит путем межатомного воздействия элементов. При обычных температурных показателях материалы не взаимодействуют друг с другом вне зависимости от условий, из-за твердой структуры металлов. Загрязнение поверхностей при соединении в виде образований жира или окисей оказывает значительное влияние при процессе связки металлов.

Под действием сдавливания возможно физическое соединение на поверхности или пластическая деформация. Атомно — металлические связи происходит путем взаимодействий электронных соединений при сварке металлов, а также стыковка ковалентных металлов. Определение типа и вида сварки происходит по нескольким параметрам взаимопроникновения, например сдавливание, распайка и термомеханическое воздействие.

Расплавление материала происходит без воздействия внешних механических сил, обеспечивается необходимая температура сварочными дужками, газовым пламенем, другим источникам энергии. Виды сварочных работ под давлением подразумевают деформацию металла, что придает текучесть жидким соединениям. Процесс стыковки материалов происходит за счет наплыва свежих слоев материала друг на друга.

Технологичность главное свойство сварных работ

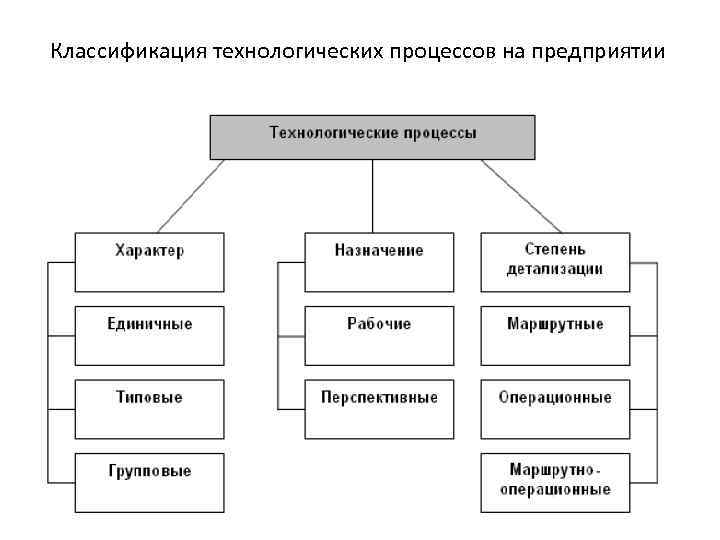

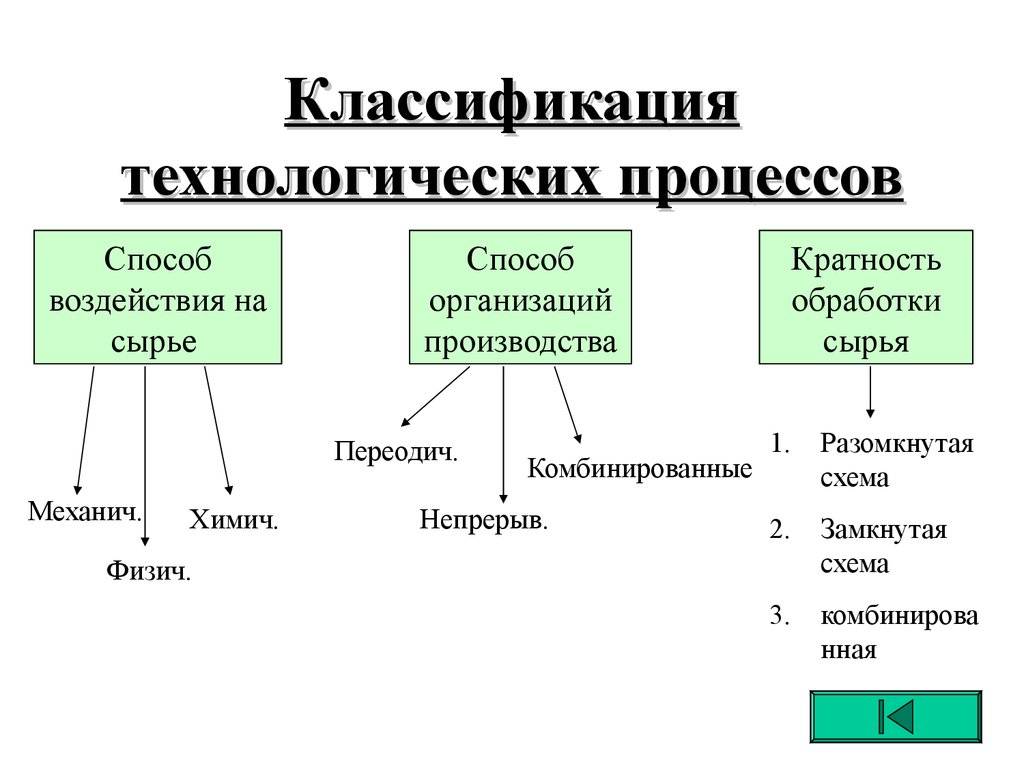

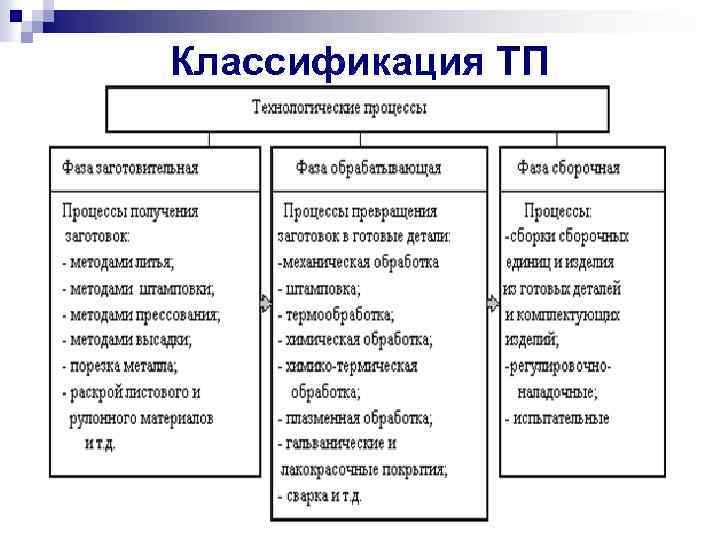

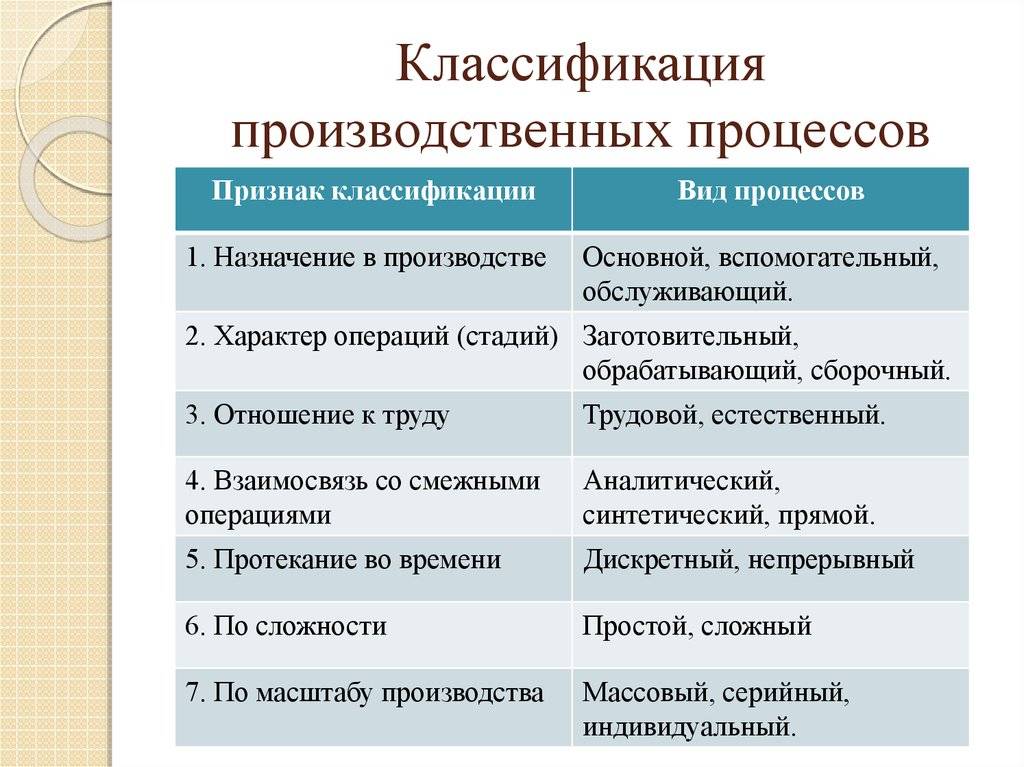

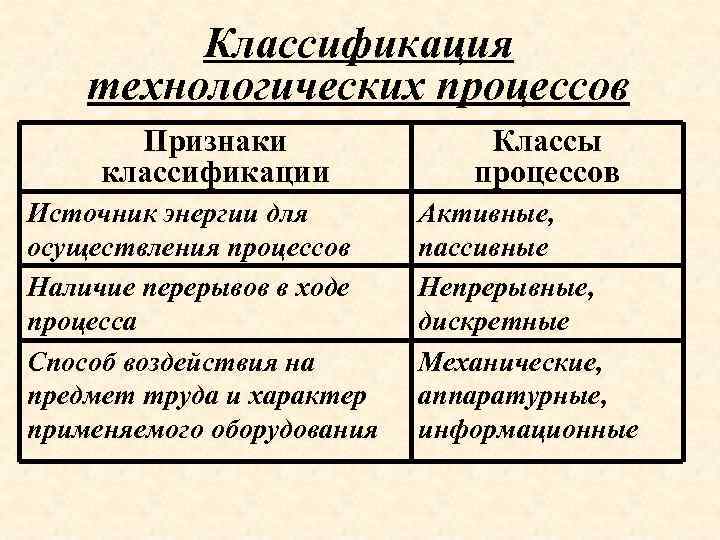

Существует множество разновидностей способов, видов сварочных работ. Классификация имеет прямую зависимость от типа материала и оборудования. Распространенные виды сварочных работ:

- электрошлаковые;

- дуговые;

- плазменное и электронно-лучевое;

- световые, газовые;

- ультразвуковые;

- холодные, печные, контактные виды.

Важность технологических свойств

Бесперебойность процесса и его механизацию обеспечивают технологические свойства. Металлический компонент в сварочном шве остается защищенным в случае соблюдения требований и технологий. Виды сварки подразделяются на:

- вакуумные;

- воздушные;

- защитно — газовые;

- по флюсные;

- пенные;

- под флюсные виды.

Степень расплавленной среды материала подразделяется на атмосферную и струйную разновидность. Расплавленное вещество на дужке сварного шва характеризует струйную технологию. Характер заменимости способствует возможной замене газа на более или менее активный. Существует совокупность активных или инертных соединений газов. Степень механизации подразделяется на ручную, механизированную и полностью автоматический процесс.

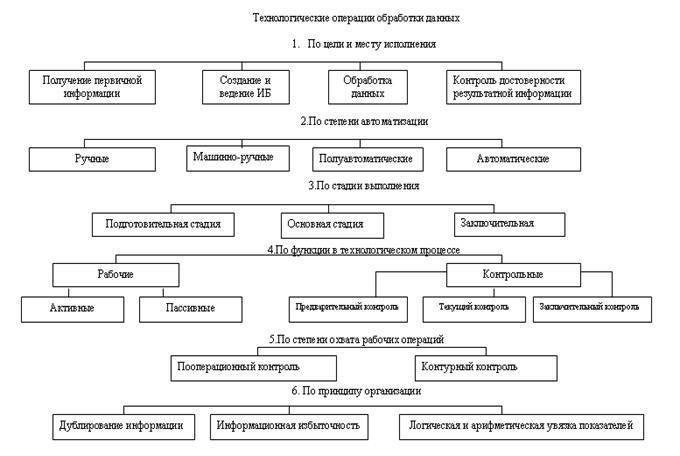

Коды видов технологических процессов по методам выполнения

| Код | Вид технологического процесса по методу выполнения |

|---|---|

| 01 | Операции общего назначения |

| 02 | Технический контроль |

| 03 | Технический контроль |

| 04 | Перемещение |

| 06 | Испытания |

| 07 | Испытания |

| 08 | Консервация и упаковывание |

| 10 | Литье металлов и сплавов |

| 21 | Обработка давлением |

| 41 | Обработка резанием |

| 42 | Обработка резанием |

| 50 | Термообработка |

| 51 | Термообработка |

| 55 | Фотохимико-физическая обработка |

| 60 | Формообразование из полимерных материалов, керамики, стекла и резины |

| 65 | Порошковая металлургия |

| 71 | Получение покрытий (металлических и неметаллических неорганических) |

| 73 | Получение покрытий органических (лакокрасочных) |

| 74 | Получение покрытий органических (лакокрасочных) |

| 75 | Электрофизическая, электрохимическая и радиационная обработка |

| 80 | Пайка |

| 81 | Пайка |

| 85 | Электромонтаж |

| 88 | Сборка |

| 90 | Сварка |

| 91 | Сварка |

Принцип расчленения операций

Операция разбивается на ряд простейших переходов, наладка режимов работы обрабатывающего оборудования выполняется единожды, для первой детали серии, далее оставшиеся детали проходят обработку на тех же режимах.

Такой подход эффективен при больших размерах серий и относительно несложной пространственной конфигурации изделий.

Принцип дает существенный эффект снижения относительной трудоемкости за счет улучшенной организации рабочих мест, совершенствования у рабочих навыка однообразных движений по постановке-снятию заготовок, манипуляций с инструментом и оборудованием.

Абсолютное число установок при этом растет, но сокращается время на настройку режимов оборудования, за счет чего и достигается положительный результат.

Чтобы получить этот положительный эффект, технологу придется позаботиться о применении специализированной оснастки и приспособлений, позволяющих быстро и, главное, точно устанавливать и снимать заготовку. Размер серии также должен быть значительным.

Классификация станочных приспособлений

В зависимости от типа используемого станка приспособления классифицируют на: токарные, сверлильные, фрезерные, расточные и другие.

В зависимости от уровня механизации приспособления могут быть: с применением ручного зажима, механического, полуавтоматического и автоматического вида.

По степени специализации выделяют следующие типы станочных приспособлений:

- УП – универсальные приспособления. Предназначены для обработки различных деталей. Использование таких приспособлений не требует замены установочных и зажимных элементов.

- Специальные приспособления. Применяют для обработки определенного вида деталей.

Переналаживаемые приспособления.

Переналаживаемые приспособления подразделяется на следующие группы:

универсально-наладочные приспособления (УНП). Состоят такие приспособления из двух основных частей: постоянной (универсальной) и сменной (наладочной), используются для обработки деталей близких по конструктивно-технологическим признакам ко всем типам станков серийного производства ;

специализированные наладочные приспособления (СНП). Состоят из базового агрегата и сменной наладки, базовая часть представляет собой на 80% готовое приспособление и наладок, применяется для геометрически подобных заготовок в серийном производстве;

универсально-сборные приспособления (УСП). Представляют собой приспособления, собираемые из набора ранее изготовленных деталей и сборочных единиц. Из комплекта УСП можно очень быстро собрать различные фрезерные, сверлильные, токарные и другие приспособления.

По целевому назначению приспособления делят на пять групп:

- станочные приспособления;

- приспособления для крепления рабочих инструментов;

- сборочные приспособления;

- контрольные приспособления;

- приспособления для захвата, перемещения и перевертывания обрабатываемых заготовок.

Обработка дерева и металла

На практике одну и ту же деталь, одного и того же размера и веса, из одного и того же материала можно изготовить разными, иногда сильно отличающимися друг от друга методами.

На этапе конструкторско-технологической подготовки производства конструкторы и технологи совместно прорабатывают несколько вариантов описания технологического процесса, изготовления и последовательности обработки изделия. Эти варианты сравниваются по ключевым показателям, насколько полно они удовлетворяют:

- техническим условиям на конечный продукт ;

- требованиям производственного плана, срокам и объемам отгрузки;

- финансово-экономическим показателям, заложенным в бизнес-план предприятия.

На следующем этапе проводится сравнение этих вариантов, из них выбирается оптимальный. Большое влияние на выбор варианта оказывает тип производства.

В случае единичного, или дискретного производства вероятность повторения выпуска одной и той же детали невелика. В этом случае выбирается вариант с минимальными издержками на разработку и создание специальной оснастки, инструмента и приспособлений, с максимальным задействованием универсальных станков и настраиваемой оснастки. Однако исключительные требования к точности соблюдения размеров или к условиям эксплуатации, таким, как радиация ил высоко агрессивные среды, могут вынудить применять и специально изготовленную оснастку, и уникальные инструменты.

При серийном же выпуске процесс производства разбивается на выпуск повторяющихся партий изделий. Технологический процесс оптимизируют с учетом существующего на предприятии оборудования, станком и обрабатывающих центров. Оборудование при этом снабжают специально разработанной оснасткой и приспособлениями, позволяющими сократить непроизводительные потери времени хотя бы на несколько секунд. В масштабе всей партии эти секунды сложатся вместе и дадут достаточный экономический эффект. Станки и обрабатывающие центры подвергают специализации, за станком закрепляют определенные группы операций.

При массовом производстве размеры серий весьма высоки, а выпускаемые детали достаточно долгий срок не подвергаются конструктивным изменениям. Специализация оборудования заходит еще дальше. В этом случае технологически и экономически оправдано закрепление за каждым станком одной и той же операции на все время выпуска серии, а также изготовление спецоснастки и применение отдельного режущего инструмента и средств измерений и контроля.

Оборудование в этом случае физически перемещают в цеху, располагая его в порядке следования операций в технологическом процессе

Технологические данные

Как переоформить автомобиль по новому без снятия с учета Какие документы нужны и сам процесс регистрации машин

Технологические данные могут храниться в таблицах, расположенных либо в главной, либо в массовой памяти. Если данные хранятся в главной памяти, то при современном состоянии систем и стратегий лимитирующим фактором при проектировании прикладной программы является объем главной памяти. Если данные хранятся на диске или барабане, уменьшение размера таблиц увеличивает скорость передачи данных. Такое уменьшение области, занятой данными, происходит за счет увеличения длины и времени выполнения программ выборки. Однако выигрыш стоит затрат.

Технологические данные Свариваемость низкая.

Технологические данные Сталь может применяться для крупных поковок.

Технологические данные Сплав обладает хорошими литейными свойствами.

Технологические данные по сопоставительной адсорбционной очистке деасфальтпзата показали возможность снижения кратности адсорбента к сырью ( примерно до 30 %) при очистке новыми адсорбентами по сравнению с крошкой алюмосиликат-ного катализатора при получении масел близких качеств.

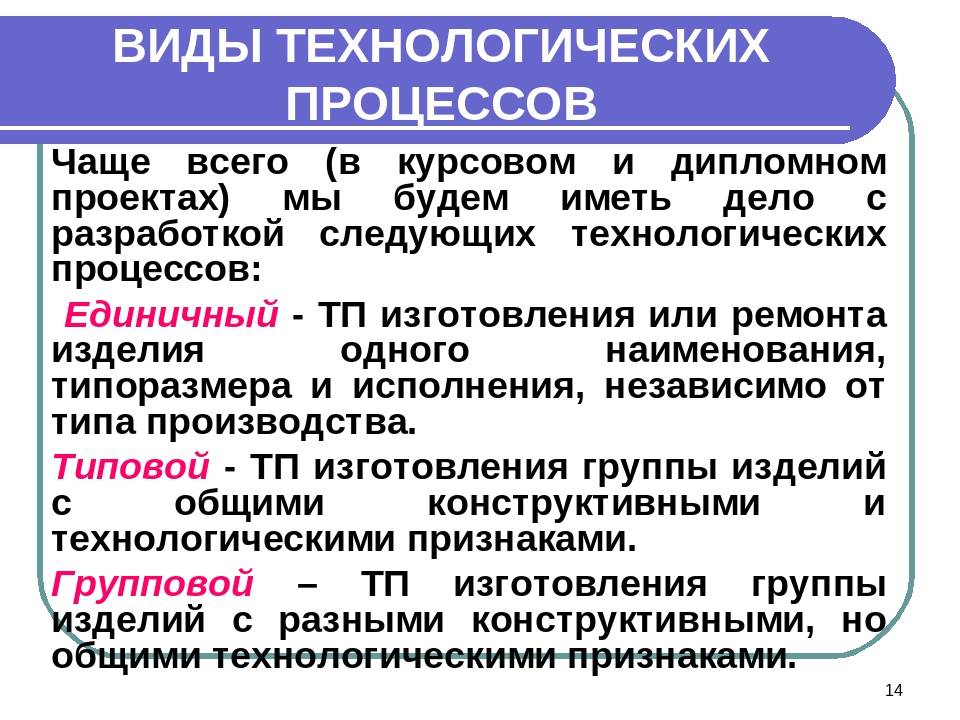

Технологические данные определяются конкретной технологией изготовления. Поэтому важным вопросом при проектировании является выбор типового технологического процесса, если это не оговорено заданием на разработку. Выбор типового технологического процесса осуществляют по следующим критериям: вид производства, обеспечение точности изготовления пленочных элементов, стабильность параметров, стоимость, надежность.

Технологические данные: зарядка фотополупроводникового слоя — с помощью коронного разрядника, экспонирование — покадровое с помощью импульсного источника света, проявление — жидкое. Из-за отсутствия дешевых фотополупроводниковых бумаг и ограниченного применения аппарат ЭМА не был запущен в серийное производство.

Технологические данные, как правило, заимствуются из конкретного типового технологического процесса и могут изменяться по мере совершенствования технологии.

Технологические данные определяются конкретной технологией изготовления. Поэтому важным при проектировании является выбор типового технологического процесса, если это не оговорено заданием на разработку. Выбор типового технологического процесса осуществляют по таким критериям: вид производства, обеспечение точности изготовления пленочных элементов, стабильность параметров, стоимость, надежность.

Технологические данные, как правило, заимствуются из конкретного типового технологического процесса и могут изменяться по мере совершенствования технологии. Рассмотрим некоторые данные и требования, обусловленные современным уровнем пленочной технологии.

| Жидкостный U-образный тягомер.| Камерная диафрагма. |

Технологические данные, необходимые для хозяйственного расчета и анализа оборудования, регистрируются самопишущими приборами, располагаемыми вне оперативного щита.

| Жидкостный U-образный тягомер.| Камерная диафрагма. |

Технологические данные, отклонение которых от норм может привести к выходу из строя котельного оборудования, контролируются сигнализирующими приборами, располагаемыми как и самопишущие приборы, вне оперативного щита. На оперативном щите устанавливается только светозвуковая сигнализация.

Полученные технологические данные, которые согласуются с данными по аналитическому адсорбционному разделению, показали во всех случаях более высокое содержание смол в адсорбентах ГОБ ( Т-69 А, Т-69 Б, Т-70 А) по сравнению с алюмосили-катной крошкой. В технологическом отношении повышенное содержание смол на адсорбенте является неблагоприятным фактором при регенерации отработанного адсорбента.

Обработка дерева и металла

На практике одну и ту же деталь, одного и того же размера и веса, из одного и того же материала можно изготовить разными, иногда сильно отличающимися друг от друга методами.

На этапе конструкторско-технологической подготовки производства конструкторы и технологи совместно прорабатывают несколько вариантов описания технологического процесса, изготовления и последовательности обработки изделия. Эти варианты сравниваются по ключевым показателям, насколько полно они удовлетворяют:

- техническим условиям на конечный продукт ;

- требованиям производственного плана, срокам и объемам отгрузки;

- финансово-экономическим показателям, заложенным в бизнес-план предприятия.

На следующем этапе проводится сравнение этих вариантов, из них выбирается оптимальный. Большое влияние на выбор варианта оказывает тип производства.

В случае единичного, или дискретного производства вероятность повторения выпуска одной и той же детали невелика. В этом случае выбирается вариант с минимальными издержками на разработку и создание специальной оснастки, инструмента и приспособлений, с максимальным задействованием универсальных станков и настраиваемой оснастки. Однако исключительные требования к точности соблюдения размеров или к условиям эксплуатации, таким, как радиация ил высоко агрессивные среды, могут вынудить применять и специально изготовленную оснастку, и уникальные инструменты.

При серийном же выпуске процесс производства разбивается на выпуск повторяющихся партий изделий. Технологический процесс оптимизируют с учетом существующего на предприятии оборудования, станком и обрабатывающих центров. Оборудование при этом снабжают специально разработанной оснасткой и приспособлениями, позволяющими сократить непроизводительные потери времени хотя бы на несколько секунд. В масштабе всей партии эти секунды сложатся вместе и дадут достаточный экономический эффект. Станки и обрабатывающие центры подвергают специализации, за станком закрепляют определенные группы операций.

При массовом производстве размеры серий весьма высоки, а выпускаемые детали достаточно долгий срок не подвергаются конструктивным изменениям. Специализация оборудования заходит еще дальше. В этом случае технологически и экономически оправдано закрепление за каждым станком одной и той же операции на все время выпуска серии, а также изготовление спецоснастки и применение отдельного режущего инструмента и средств измерений и контроля.

Оборудование в этом случае физически перемещают в цеху, располагая его в порядке следования операций в технологическом процессе

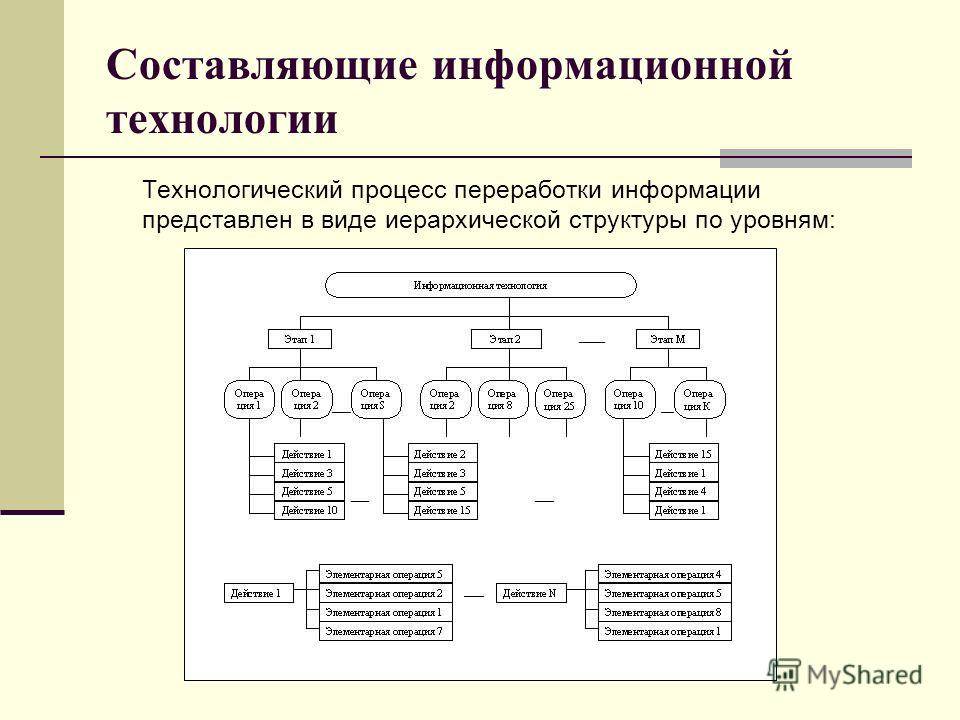

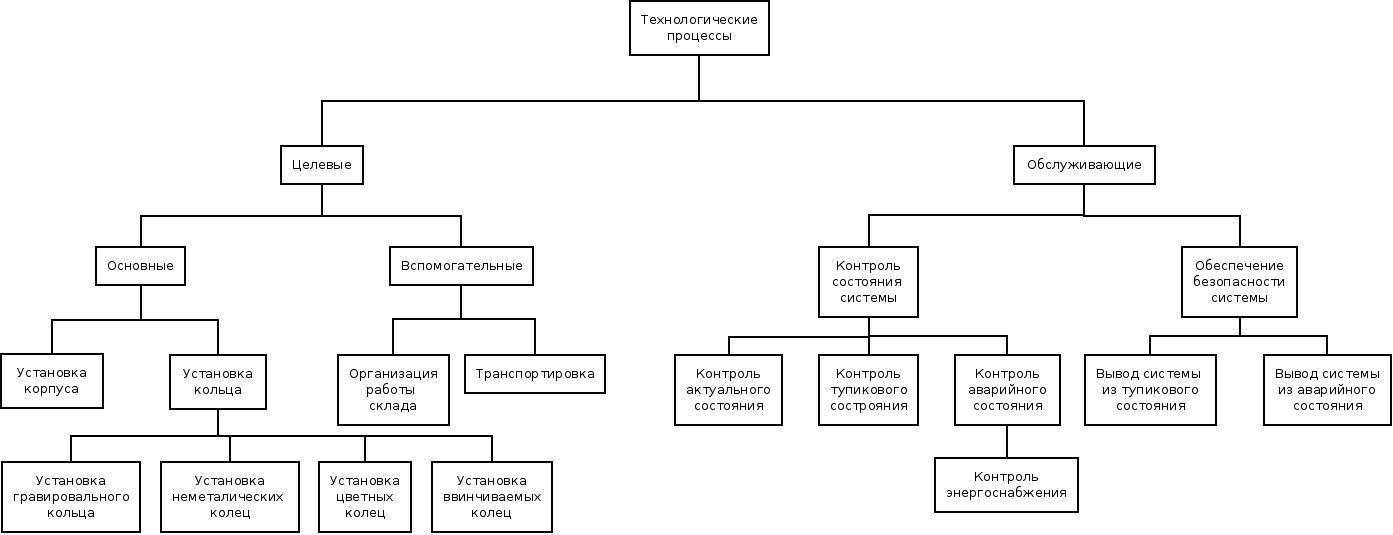

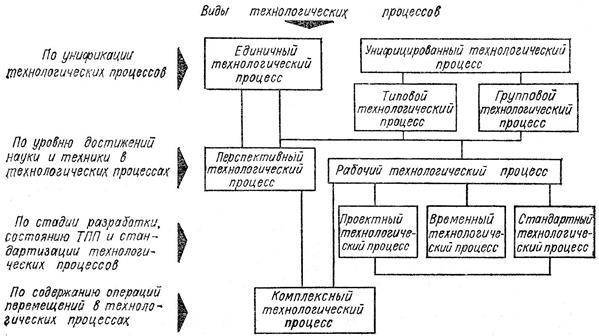

Определение и характеристика

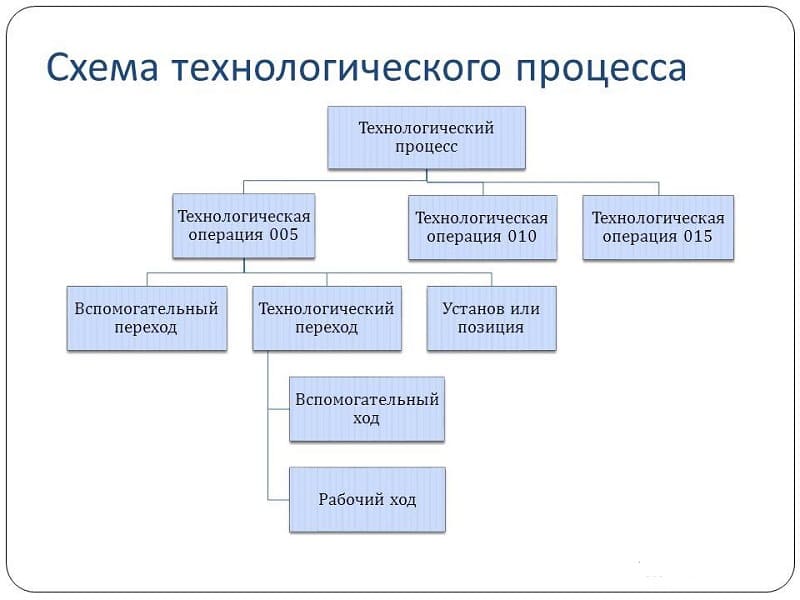

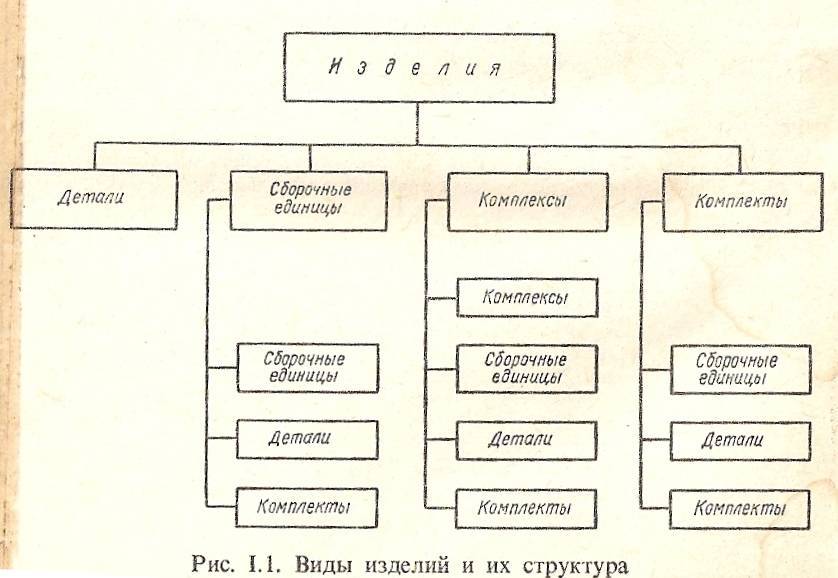

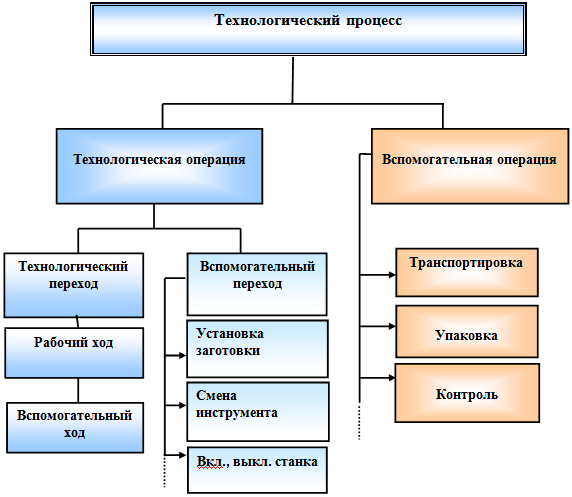

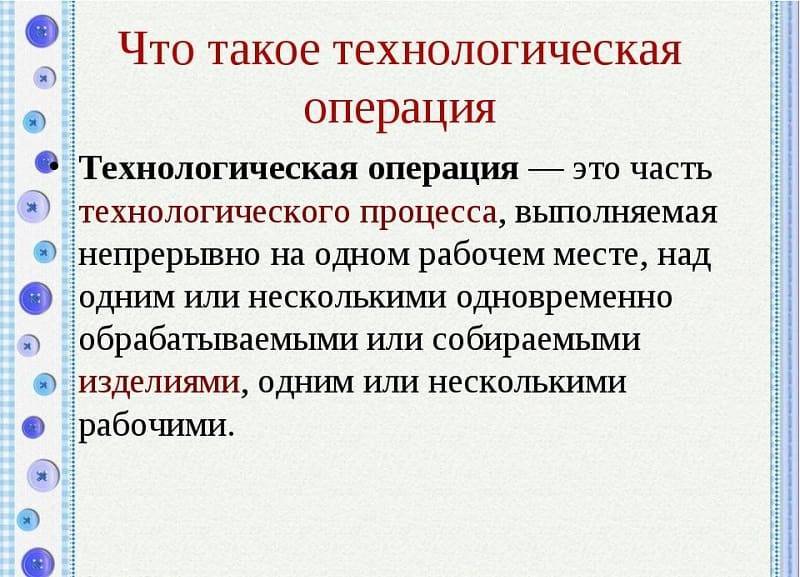

Понятие техпроцесса раскрывается на производстве. Взаимосвязанные действия, начинающиеся с логистики материала, переходящие к обработке и завершающиеся доводкой, упаковкой или монтажом готового изделия. Подробное описание технологического процесса включает себя блоки – технологические операции. Для каждой операции характерны признаки общего процесса, а ее выполнение реализуется одним специалистом при помощи конкретного оборудования. В общую схему все объединено технологическими переходами – завершенными операциями.

Схема технологического процесса металлургического завода

Для предприятия техпроцесс становится основой: на базе него формируется характеристика каждой рабочей единицы оборудования, вырабатываются особенности циклов взаимодействий рабочих цехов.

Если разобрать по пунктам, что же такое техпроцесс, можно выделить следующие этапы:

- экономическая обоснованность и оценка эффективности производства;

- производственные расчеты необходимых объемов материалов и станков;

- приобретение и доставка материала;

- процесс обработки сырья на оборудовании;

- упаковка или установка, реализация готового продукта.

Качественно отлаженная схема техпроцесса упрощает работу любого производства.

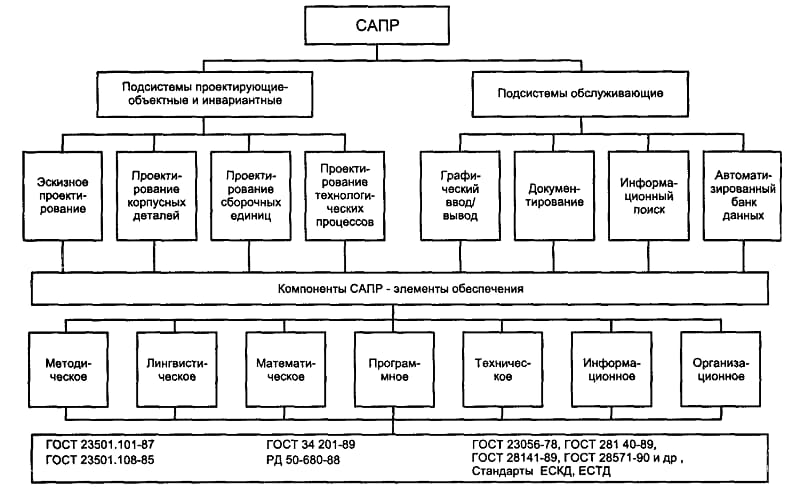

Средства выполнения технологических процессов

Технологический процесс реализуется с занесением в базы данных программ. Это софт, управляющий процессом жизненного цикла изделия. Автоматизированные системы позволяют быстрее вносить правки в техпроцесс для улучшения технико-экономических показателей.

Современные системы позволяют оперативно соотносить тип оборудования, материалов и оснастки на совместимость и актуальность. Производительность труда технолога и скорость выполнения работы возрастает кратно.

Технологическое оборудование предназначается для установки, ориентации и направления в рабочую зону заготовок, сырьевых элементов, отдельных деталей и сборных узлов.

Исходя из отрасли, к такому оборудованию относятся ЧПУ центры, реакторы, термические установки, кузнечные прессы, сборные комплексы оборудования.

Оборудование характеризуют длительные сроки эксплуатации. При смене оснастки возможно изменение функций.

Технологическая оснастка представляет собой список инструмента, пресс и литейных форм, просечек и штампов. Устройства для установок деталей и упрощения доступа рабочим в зону действия тоже относятся к оснастке. Оснастка является опцией, дополняющей оборудование, но имеет меньший срок службы. Технологи при работе над техпроцессом часто задействуют универсальную оснастку, применяемую на ряд типоразмеров изделия.

Инструмент реализует непосредственное воздействие на заготовку. Он доводит ее форму и размеры, а также иные характеристики до заданных техническими условиями показателей.

Технолог при подборе инструмента учитывает в первую очередь ресурс работы и универсальность. Чем большее количество раз он может задействовать в производстве продукции, тем выше экономический эффект производства. Современный инструмент позволяет оптимизировать операции обработки и сократить время выполнения техпроцесса.

Общие понятия автоматизированной системы

Автоматизированная система, сокращенно АС – это система, в состав которой входит объект управления и управляющие системы, некоторые функции в таких системах отведены выполнению человеком. АС – это организационно-техническая система, которая гарантирует выработку решений, основанных на автоматизации информационных процессов во всевозможных отраслях деятельности (производство, управление, проектирование, экономика).

Все функции автоматизированных систем направлены на достижения определенной цели посредством определенных действий и мероприятий. Основополагающая цель АС – наиболее эффективное использование возможностей и функций объекта управления.

Выделяют следующие цели:

- Обеспечение релевантных данных, необходимых для принятия решения.

- Более быстрый и качественных сбор информации и ее обработке.

- Уменьшение числа решений, которые обязано принимать лицо, принимающее решения (ЛПР).

- Увеличение контроля и дисциплинарного уровня.

- Оперативное управление.

- Уменьшение затрат ЛПР на реализацию процессов.

- Четко обоснованные принимаемые решения.

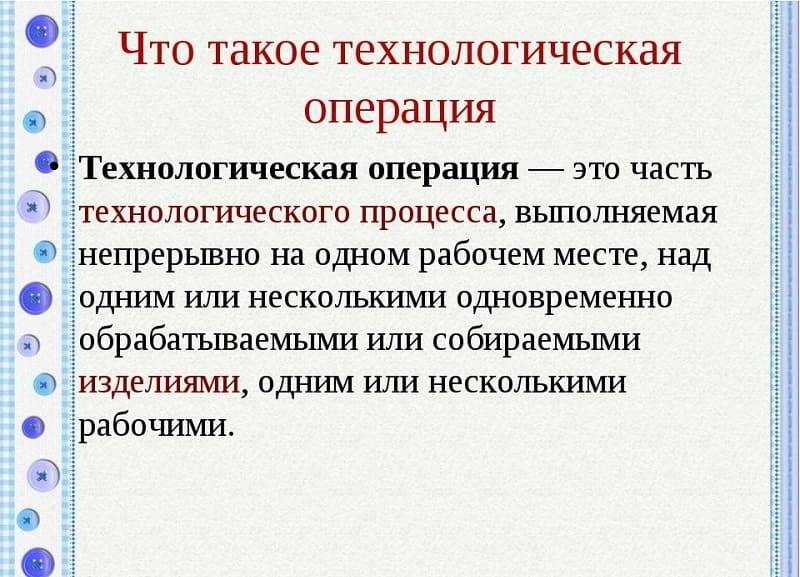

Сущность технологического процесса

Процессом называют изменение состояния объекта под воздействием внутренних или внешних по отношению к объекту условий.

Внешними факторами будут механические, химические, температурные, радиационные воздействия, внутренними — способность материала, детали, изделия сопротивляться эти воздействиям и сохранять свою исходную форму и фазовое состояние.

В ходе разработки техпроцесса технолог подбирает те внешние факторы, под воздействием которых материал заготовки или сырья изменит свою форму, размеры или свойства таким образом, чтобы удовлетворять :

- техническим спецификациям на конечное изделие;

- плановым показателям по срокам и объемам выпуска изделий;

- финансово-экономическим показателям, заложенным в бизнес-план предприятия.

За долгое время были выработаны основные принципы построения технологических процессов.

ОКУН.

Общероссийский классификатор услуг населению (ОКУН) является одной из составных частей (ЕСКК ТЭИ), был разработан для решения задач:

- изучение спроса населения на необходимые услуги;

- усовершенствование и развитие стандартизации в сфере услуг предоставляемых населению;

- прогнозирование и учет объема реализации услуг необходимых населению;

- осуществление сертификации предоставляемых услуг с целью обезопасить жизнедеятельность населения и сохранить окружающую среду не причиняя вреда здоровью и имуществу и др.

Объектами классификации выступают услуги оказываемые населению, организациями и предприятиям с различными правовыми формами собственности, применяющими различные методы и формы обслуживания.

Классификатор ОКУН (ОК002-93) утрачивает силу с 01.01.2016 года.

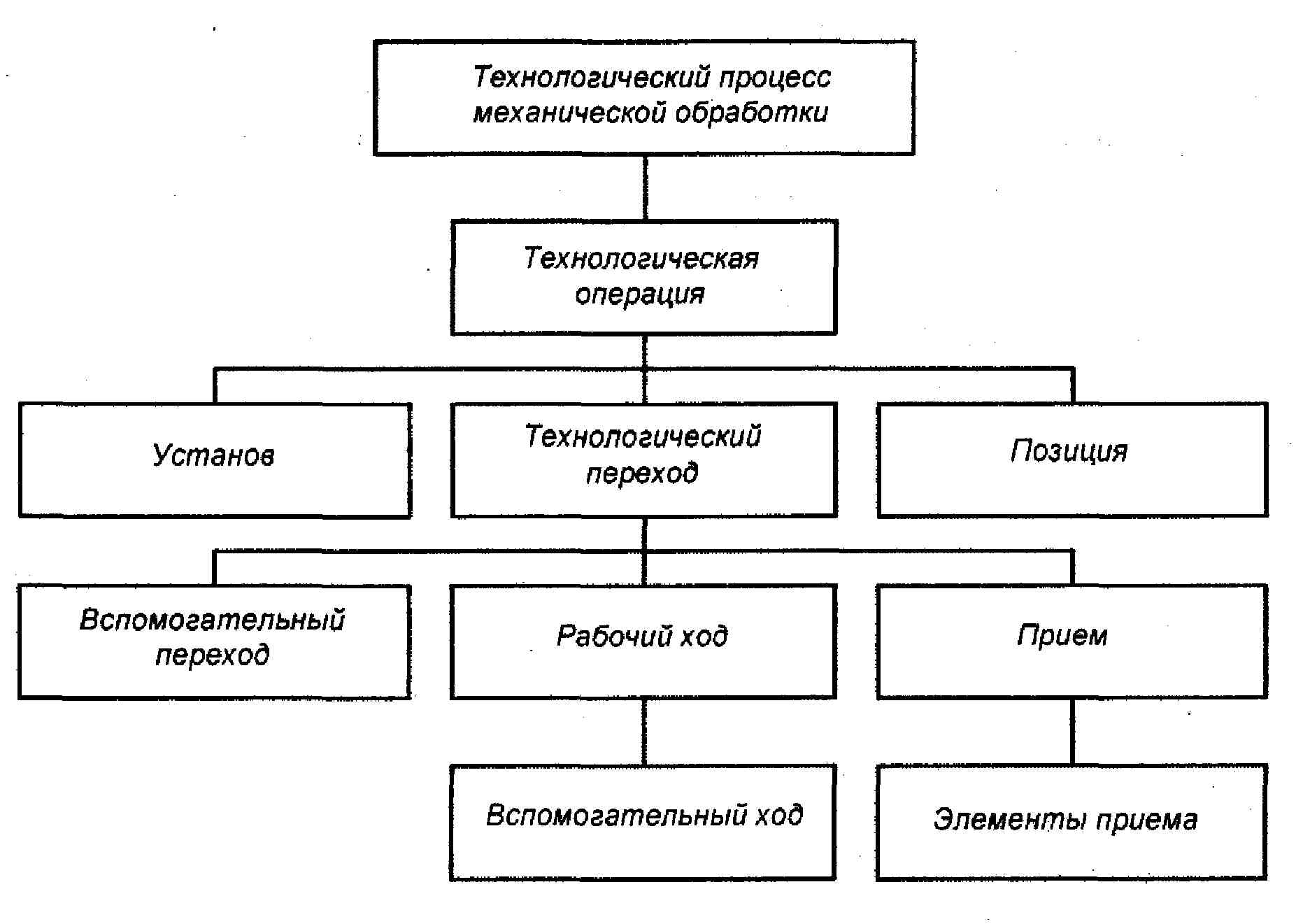

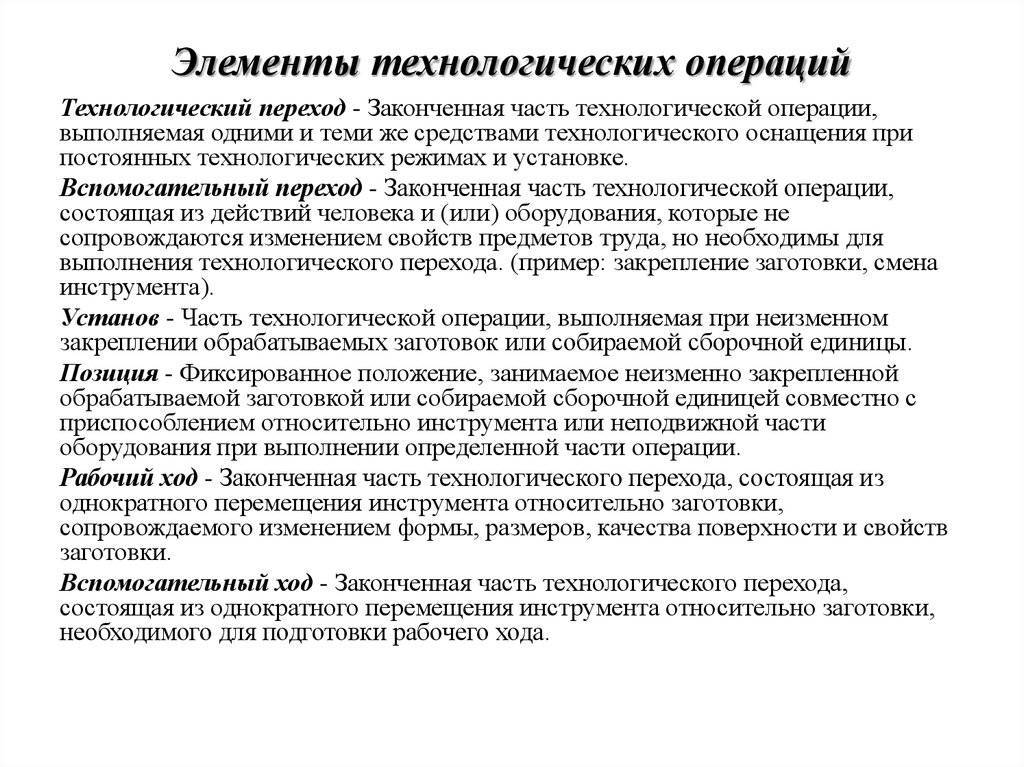

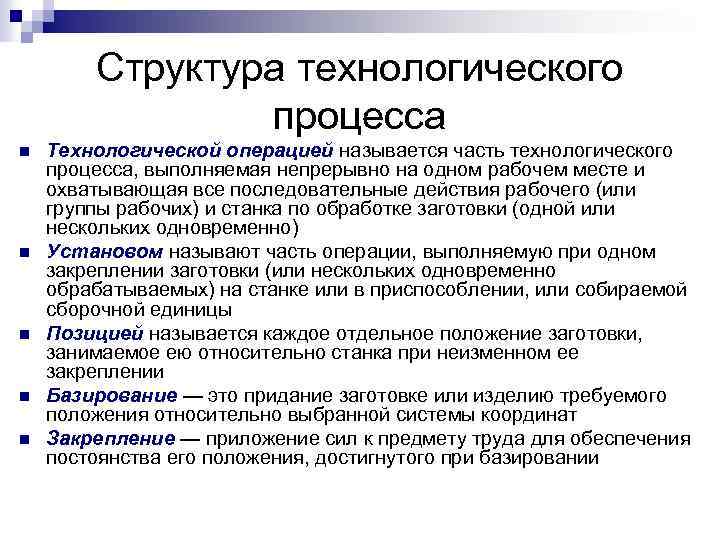

Основные элементы

Выделяют самые различные элементы технологической операции. Основными можно назвать следующие:

- Установка. Эта часть технологической операции, выполняемая при неизменном закреплении, проводится в самом начале. Ей уделяется также довольно много внимания, так как допущенные ошибки могут стать причиной смещения заготовки при ее обработке.

- Позиция. Законченная часть технологической операции, характеризуемая постоянством, должна проводится при фиксировании положения заготовки. Стоит учитывать, что на данном этапе может проводиться и сборка технологической оснастки, которая отвечает за непосредственную фиксацию заготовки.

- Технологический переход. Технологический процесс перехода могут осуществляться в рамках одной операции без изменения ранее установленных режимов работы. Он осуществляется в случае, когда обработка заготовки не может быть завершена по причине недостаточной функциональности оборудования. Количество переходов во многом зависит от того, насколько сложна заготовка. Нумерация переходов проводится с учетом последовательности механической обработки заготовки.

- Рабочий ход. Именно этот элемент технологической операции считается наиболее важным, так как он обеспечивает механическое удаление материала с поверхности для придания требуемой формы и размеров. Как правило, совершается перемещение инструмента относительно поверхности заготовки с заданными параметрами при определенном углублении режущей кромки в обрабатываемый материал. Также при рабочем ходе обеспечивается обработка поверхности для получения определенной шероховатости. Рабочий ход может быть продольным или поперечным, при этом определяется глубина и скорость резания, а также многие другие параметры. Как правило, он более продолжительный и точный, рассчитан на оказание серьезного механического воздействия на рабочий орган.

- Вспомогательный ход. Он также является неотъемлемой частью технологического процесса. Вспомогательный ход представлен однократным перемещением инструмента относительно заготовки, однако при этом не происходит изменение формы, размеров и других параметров заготовки. Применяется вспомогательный ход в большинстве случаев для смещения основных органов относительно заготовки. Примером можно назвать подвод инструмента в зону резания, а также фиксирующего элемента.

- Наладка. Перед непосредственным производством проводится наладка оборудования, а также применяемой оснастки. Наладка предусматривает установку всех приспособлений, выверку размера инструмента и их положения. Наладочному процессу уделяется довольно много внимания, так как неправильная фиксация инструмента может привести к весьма серьезным последствиям. Сложнее всего провести наладку станков с ЧПУ, так как они должны обеспечивать высокую точность обработки. Кроме этого, часто финишным этапом проводимой наладки становится контрольная обработка заготовки, в ходе которой определяется точность и другие моменты.

- Подналадка. Еще одним вспомогательным процессом можно назвать подналадку, которую выделяют крайне редко. Она предусматривает регулировку технологического оборудования или применяемой технологической оснастки. В некоторых случаях только после того, как было налажено производство можно определить неправильное позиционирование инструмента и технологической оснастки.

- Технологическое оборудование. Также встречаются различные средства обеспечения проводимой процедуры. В эту категорию относят материалы и заготовки, а также требуемую оснастку. Встречается в продаже просто огромное количество различной оснастки, которая существенно упрощает поставленную задачу по обработке заготовки самой различной формы и размеров.

- Технологическая оснастка. Это определение применяется для определения технологического оснащения, без которого провести обработку заготовки практически невозможно. Она может быть самой различной, подбирается в зависимости от того, какая процедура проводится.

В целом можно сказать, что технологическая операция является сложной процедурой, которая состоит из довольно большого количества различных частей

Обработка дерева и металла

На практике одну и ту же деталь, одного и того же размера и веса, из одного и того же материала можно изготовить разными, иногда сильно отличающимися друг от друга методами.

На этапе конструкторско-технологической подготовки производства конструкторы и технологи совместно прорабатывают несколько вариантов описания технологического процесса, изготовления и последовательности обработки изделия. Эти варианты сравниваются по ключевым показателям, насколько полно они удовлетворяют:

- техническим условиям на конечный продукт ;

- требованиям производственного плана, срокам и объемам отгрузки;

- финансово-экономическим показателям, заложенным в бизнес-план предприятия.

На следующем этапе проводится сравнение этих вариантов, из них выбирается оптимальный. Большое влияние на выбор варианта оказывает тип производства.

В случае единичного, или дискретного производства вероятность повторения выпуска одной и той же детали невелика. В этом случае выбирается вариант с минимальными издержками на разработку и создание специальной оснастки, инструмента и приспособлений, с максимальным задействованием универсальных станков и настраиваемой оснастки. Однако исключительные требования к точности соблюдения размеров или к условиям эксплуатации, таким, как радиация ил высоко агрессивные среды, могут вынудить применять и специально изготовленную оснастку, и уникальные инструменты.

При серийном же выпуске процесс производства разбивается на выпуск повторяющихся партий изделий. Технологический процесс оптимизируют с учетом существующего на предприятии оборудования, станком и обрабатывающих центров. Оборудование при этом снабжают специально разработанной оснасткой и приспособлениями, позволяющими сократить непроизводительные потери времени хотя бы на несколько секунд. В масштабе всей партии эти секунды сложатся вместе и дадут достаточный экономический эффект. Станки и обрабатывающие центры подвергают специализации, за станком закрепляют определенные группы операций.

При массовом производстве размеры серий весьма высоки, а выпускаемые детали достаточно долгий срок не подвергаются конструктивным изменениям. Специализация оборудования заходит еще дальше. В этом случае технологически и экономически оправдано закрепление за каждым станком одной и той же операции на все время выпуска серии, а также изготовление спецоснастки и применение отдельного режущего инструмента и средств измерений и контроля.

Оборудование в этом случае физически перемещают в цеху, располагая его в порядке следования операций в технологическом процессе