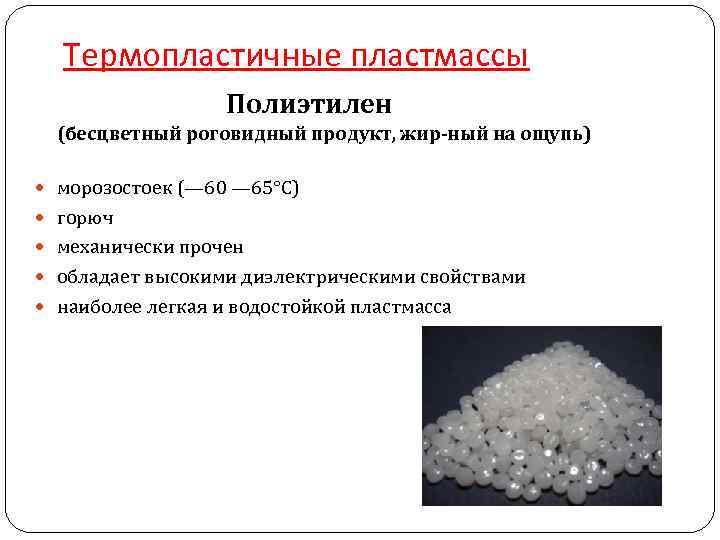

Полиэтилен

Полиэтилен – это вещество, которое создают за счёт химической реакции полимеризации этилена, большей частью обрабатывая при высоких температурах нефтяные газы или путем гидролиза нефтепродуктов. Одним из обязательных условий таких реакций является высокое давление, определенная температура, присутствие катализаторов и наличие кислорода. В промышленных масштабах процесс происходит в трубчатых реакторах, которые являются сложнейшим оборудованием.

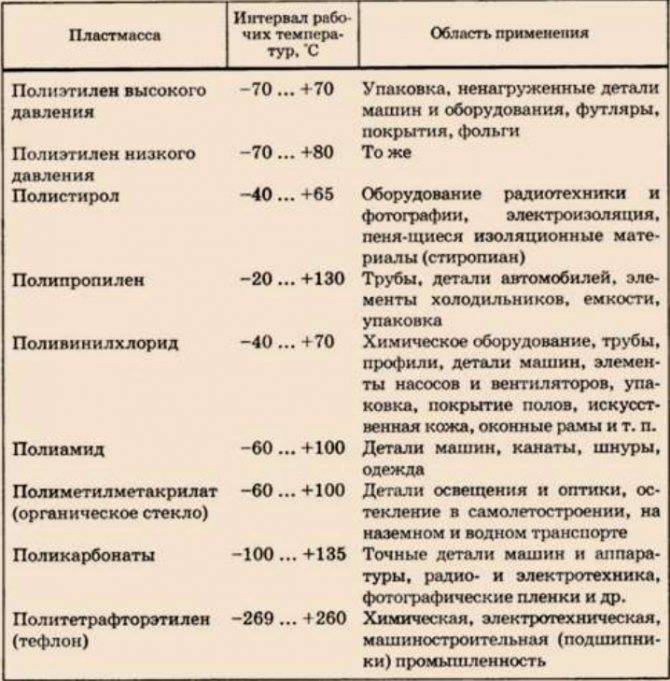

Полиэтилен, производимый при высоком давлении – стойкий к химическим реакциям продукт, обладающий плотностью в районе 0,950г на см3. От других полимерных соединений он отличается высокой эластичностью (это свойство обеспечивают 45 процентов аморфной фазы). Выпускают полиэтилен в виде гранул, которые на специализированных предприятиях по производству продуктов из полимеров разогревают и деформируют таким образом, чтобы они приобрели необходимые формы.

Полиэтилен, создаваемый при низком давлении и температурах, не превышающих 80 градусов по Цельсию, называют полиэтиленом низкого давления. Его получают с использованием растворителя (чаще всего бензин) и определенных катализаторов. Свойства этого полимера отличаются от полиэтилена высокого давления, он является более хрупким и более подверженным старению.

В большей степени физико-механические свойства полиэтилена зависят от степени его полимеризации, иными словами, от веса одной молекулы, поэтому характеристики могут различаться. Так, прочность материала при растяжении в зависимости от степени полимеризации может варьироваться в пределах 18-46 МПа, его плотность в пределах 920-960 кг/м3, а разброс температуры плавления находится в пределах 110-125 градусов Цельсия.

Если долгое время на полиэтилен будет воздействовать половина от максимальной нагрузки, которую он способен выдерживать, полимер постепенно становиться более текучим. Нижний порог сохранения эластичности – 70 градусов Цельсия ниже нуля. Сам материал не только достаточно легко сваривать за счёт низких температур плавления, но и просто перерабатывать в другие изделия. Одними из основных недостатков можно назвать низкую теплостойкость и твёрдость полиэтилена, а также повышенную горючесть и высокую скорость старения под ультрафиолетом.

С частью отрицательных характеристик полиэтилена научились бороться. Для повышения стойкости полимера к окислительному процессу и последующему воздействию атмосферы используются разнообразные стабилизаторы. К примеру, если ввести в полиэтилен 2 процента сажи, общий срок его службы на открытом воздухе возрастёт в 30 раз.

Из полиэтилена производится множество различных изделий, начиная от пленок и труб, заканчивая электроизоляцией. Вспененный полиэтилен, выпускаемый в листовой форме, хорошо проявил себя в качестве звукоизоляционного и теплоизоляционного материала.

Акрил

Современную акриловую промышленность можно разделить на два отдельных многомиллиардных рынка: с одной стороны, рынок полиакриловой кислоты (PAA) и ее сложноэфирных производных (PAc), с другой стороны, рынок полиметилметакрилат) (PMMA) рынок . ПММА также известен под торговыми названиями, такими как Lucite, Perspex и Plexiglas. Он служит прочной заменой стекла для таких предметов, как аквариумы, козырьки мотоциклетных шлемов, иллюминаторы самолетов, смотровые окна подводных аппаратов и линзы внешних фонарей автомобилей. Он широко используется для изготовления знаков, включая надписи и логотипы. В медицине он используется в костном цементе и для замены глазных линз. Акриловая краска состоит из взвешенных в воде частиц ПММА.

На протяжении многих десятилетий ПММА был преобладающим метакриловым эфиром, производимым во всем мире. Основными игроками на рынке ПММА являются Mitsubishi Rayon (Япония), Arkema SA (Франция), LG MMA (Южная Корея), Chi Mei Corp. (Тайвань), Sumimoto Chemical Company Ltd (Япония), Evonik Industries (Германия), BASF ( Германия), Dow Chemical Company (США), AkzoNobel (Нидерланды), Quinn Plastics (Великобритания) и Cytec Industries (США). Что касается рынка PAA и PAc, ключевыми производителями являются Nippon Shokubai Company Ltd. (Япония), Arkema SA (Франция), Evonik Industries (Германия), BASF (Германия) и Dow Chemical Company (США).

Силикон

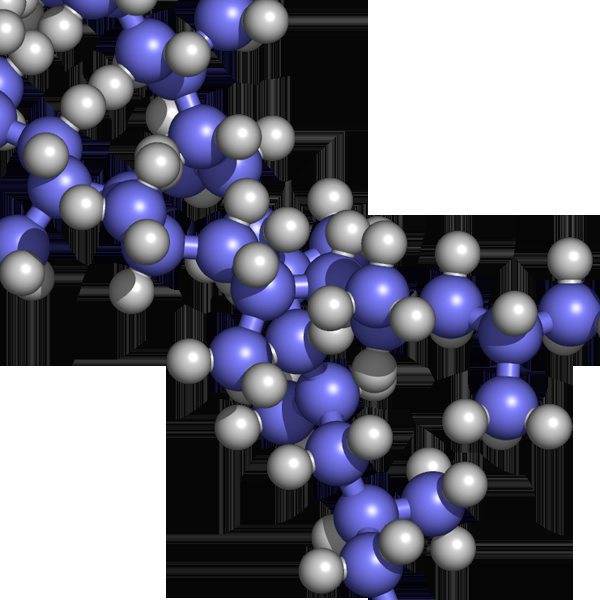

Силиконами называют высокомолекулярные кремнийорганические соединения. Полимеры силикона содержат цепи –SiR2-O-SiR2-O -, где R – радикал углеродной природы, а Si – кремний (от лат. Silex, «камень» – силиций). Отсюда и название – силикон. Известно, что силиконы обладают уникальными свойствами. Так, силиконовая резина сохраняет форму, эластичность, упругость, прочность, жесткость в течение практически неограниченного времени при температуре от -50oС до +180oС. При этом она устойчива к растворам солей, кипящей воде, спиртам, фенолам, различным минеральным маслам, слабым кислотам и щелочам, перекиси водорода и даже озону!

Силиконовая резина обладает отличными электроизоляционными свойствами и плохой адгезией к поверхностям различных материалов. Пожалуй, невозможно назвать ни одной сферы деятельности, в которой она бы не использовалась. Так, например, более 50% современных косметических средств (а это не только шампуни и губная помада, но и всевозможные крема, лосьоны, муссы и гели, дезодоранты и средства для укладки волос) содержат в своем составе силикон.

Что же касается медицины, в этой сфере силикон является практически бесценным материалом, которому пока нет альтернативы. Впервые твердая силиконовая резина была предложена для использования в медицинских целях в 1953 году. Сначала она применялась для восстановления желчных протоков, а в 1962 г. появились столь хорошо известные всем силиконовые имплантанты, используемые для увеличения женской груди. Правда, в начале 60-х годов прошлого века Департамент Продовольствия и Лекарств США запретил использование силикона для эстетических операций, связанных с увеличением бюста. Однако, как утверждают специалисты, серьезных оснований для этого не было и тогда, а уж сегодня полагать, что силикон вреден для женского здоровья, и подавно не стоит: как показал ряд высококвалифицированных исследований, силикон не вызывает заболеваний соединительной ткани, рака молочных железы и других серьезных болезней.

Механические свойства пластмасс

Механические свойства определяют поведение физического тела под действием приложенного к нему усилия. Численно это поведение оценивается прочностью и деформативностью. Прочность характеризует сопротивляемость разрушению, а деформативность — изменение размеров полимерного тела, вызванное приложенной к нему нагрузкой. Поскольку и прочность, и деформация являются функцией одной независимой переменной — внешнего усилия, то механические свойства еще называют деформационнопрочностными (рис. 6).

Рис. 6. Механические испытания пластмасс на деформацию прочность (слева), ударную вязкость (по центру), твёрдость (справа)

Модуль упругости является интегральной характеристикой, дающей представление прежде всего о жесткости конструкционного материала. Ударная вязкость характеризует способность материалов сопротивляться нагрузкам, приложенным с большой скоростью. В практике оценки свойств пластмасс наибольшее применение нашло испытание поперечным ударом, реализуемым на маятниковых копрах.

Твердость определяет механические свойства поверхности и является одной из дополнительных характеристик полимерных материалов. По твердости оценивают возможные пути эффективного применения пластиков. Пластмассы мягкие, эластичные, имеющие низкую твердость, используются в качестве герметизирующих, уплотнительных и прокладочных материалов. Твердые и прочные могут применяться в производстве деталей конструкционного назначения: зубчатых колес и венцов, тяжело нагруженных подшипников, деталей резьбовых соединений и пр. (рис. 7).

Рис. 7. Детали конструкционного применения из пластмасс

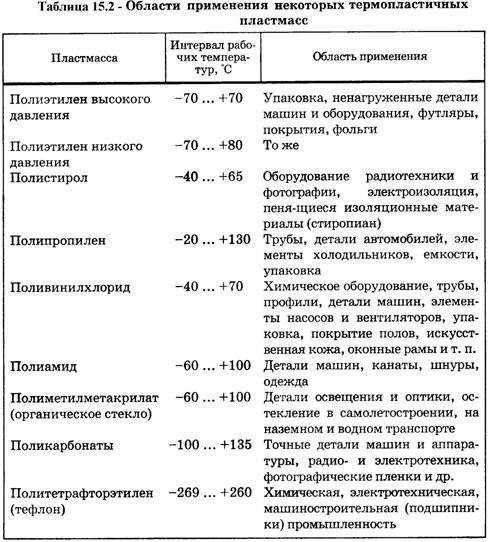

В таблице 3 указаны механические свойства термопластов общего назначения.

Таблица 3.

Несколько примеров по обозначению (см. табл. ниже).

| ПЭВД | Полиэтилен высокого давления | ГОСТ 16337-77 |

| ПЭНД | Полиэтилен низкого давления | ГОСТ 16338-85 |

| ПС | Полистирольная плёнка | ГОСТ 12998-85 |

| ПВХ | Пластификаторы | ГОСТ 5960-72 |

| АБС | Акрилбутодиентстирол | ГОСТ 8991-78 |

| ПММА | Полиметилметаакрилат | ГОСТ 2199-78 |

Это интересно: Томпак — состав сплава и характеристики — состав, характеристики, производство, виды

Состав, классификация, свойства и применение пластмасс

Пластмассы разделяют на простые и сложные. Простые пластмассы представляют собой чистые полимеры (полиэтилен, органические стекла и др.). Сложные пластмассы состоят из полимера, наполнителя, отвердителя, пластификатора, красителя и смазывающих добавок. Некоторые из перечисленных компонентов в отдельных видах пластмасс могут отсутствовать.

Полимер — основной элемент пластмассы, выполняющий роль связующего вещества. Характерной чертой полимеров является пластичность (способность материала принимать придаваемую ему форму под воздействием тепла и давления и устойчиво ее сохранять).

Наполнитель вводят с целью снижения стоимости материала и обеспечения ему заданных свойств (в первую очередь, прочностных). К наиболее распространенным наполнителям относятся древесная или минеральная мука (порошковые наполнители). Для получения особо прочных пластмасс в качестве наполнителя используют хлопчатобумажные и стеклянные ткани, бумагу или древесный шпон (тонкий лист древесины). Такие пластмассы называют слоистыми пластиками.

Пластификатор используют для повышения пластичности пластмасс. В качестве пластификаторов применяют эфиры многоатомных спиртов и многоосновных кислот.

Отвердитель (ингибитор) применяется для ускорения перехода термореактивных смол в неплавкое состояния или в твердое состояние термопластичных смол.

Смазывающие добавки повышают текучесть материала при переработке и предупреждают прилипание изделия к формообразующей оснастке.

Антистарители (антиокислители) используют для замедления процесса окисления пластмасс (особенно при повышенной температуре и воздействии света).

Красители служат для придания пластмассам требуемого декоративного вида, а также для уменьшения влаго- и светопоглощения.

Кроме того, в пластмассы вводят стабилизаторы, которые связывают низкомолекулярные продукты разложения полимеров, ускорители или замедлители процесса отверждения пластмасс.

В зависимости от химической природы полимеров пластические массы разделяют на четыре класса.

- Класс А. Пластические массы на основе высокомолекулярных соединений, получаемых цепной полимеризацией: полиэтилен ВД, полиэтилен НД, пропилен, винипласт и пластикаты на основе поливинилхлорида; полиизобутилен; фторопласты; полистирол и его сополимеры; этинопласты (поливинилбутироль и др.); акрилопласты и др.

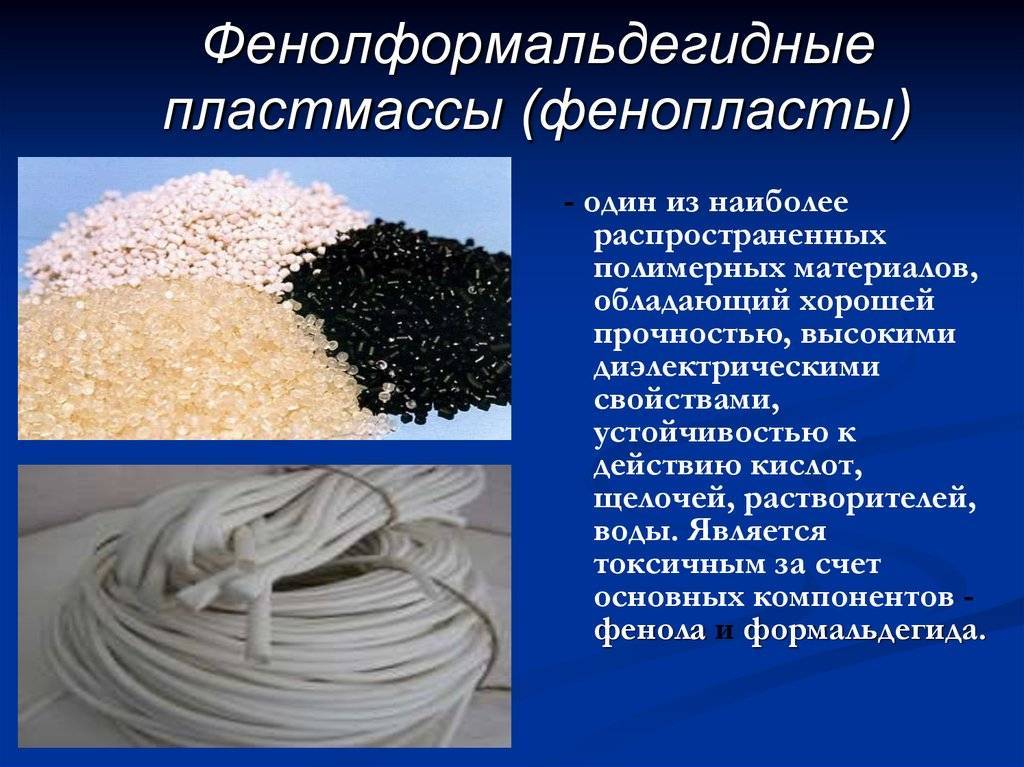

- Класс Б. Пластические массы на основе полимеров, получаемых поликонденсацией и ступенчатой полимеризацией: фенопласты с различными наполнителями (пресс-порошки, волокниты, текстолиты, стекловолокниты, фаолит и другие); аминопласты; мелалит; эфиропласты; полиамиды (капрон и другие); уретанопласты; эпоксипласты и др.

- Класс В. Пластические массы на основе химически модифицированных природных полимеров. К ним относятся пластические массы на основе производных целлюлозы (целлулоид, этролы), галолит.

- Класс Г. Пластические массы на основе природных и нефтяных асфальтов и смол (битумопласты с различными наполнителями).

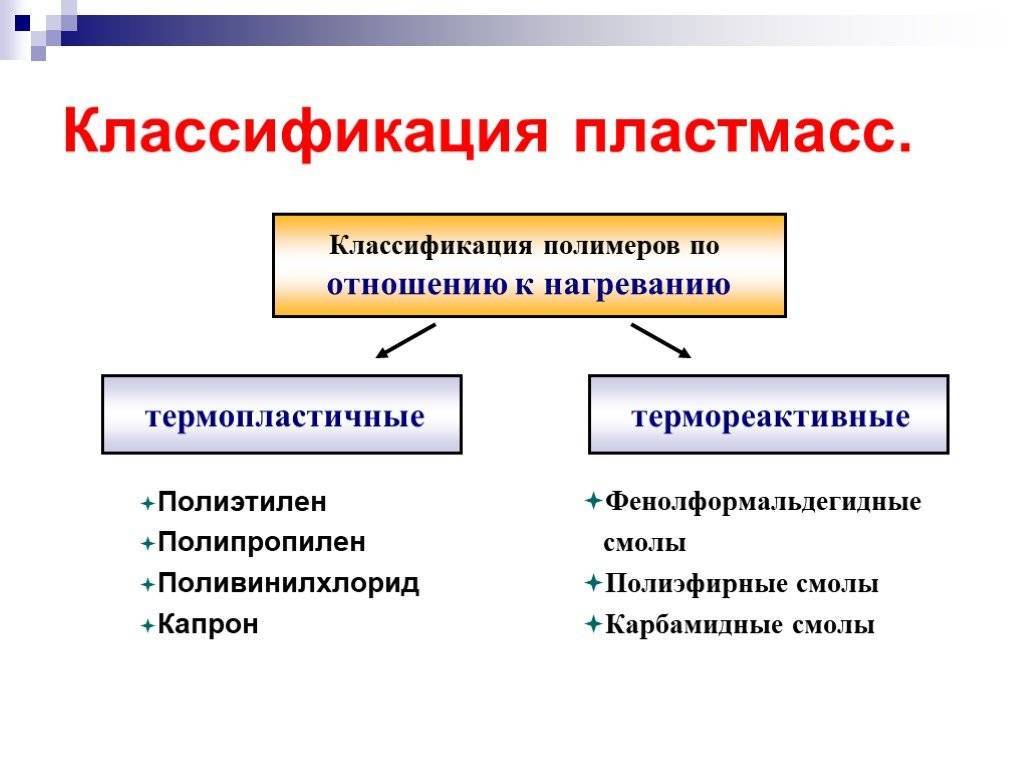

По виду основного вещества, т. е. его свойств при нагреве, все пластмассы подразделяют на термопластичные (термопласты) и термореактивные (реактопласты). Термопласты отличаются высокой технологичностью и небольшой усадкой при формовке, обладают большой упругостью и не склонны к хрупкому разрушению. Детали из них преимущественно изготавливаются без наполнителя. Термореактивные пластмассы хрупкие и дают большую осадку, поэтому использование наполнителя при изготовлении из них деталей предпочтительно.

Полибензимидазол

Полибензимидазол (PBI, сокращение от поли- ) волокно – это синтетическое волокно с очень высокой температурой плавления. Он имеет исключительную термическую и химическую стабильность и плохо воспламеняется. Он был впервые обнаружен американским химиком-полимером Карлом Шиппом Марвелом в поисках новых материалов с превосходной стабильностью, сохранением жесткости и ударной вязкости при повышенных температурах. Благодаря своей высокой стабильности полибензимидазол используется для производства высокоэффективной защитной одежды, такой как экипировка пожарных, скафандры космонавтов, термозащитные перчатки, одежда сварщиков и ткани для стен самолетов. В последние годы полибензимидазол нашел свое применение в качестве мембраны в топливных элементах.

Полифениленсульфид

Полифениленсульфид (PPS), полученный конденсационной полимеризацией п-дихлорбензола и сульфида натрия, имеет выдающуюся химическую стойкость, хорошие электрические свойства, отличную огнестойкость, низкий коэффициент трения и высокую прозрачность для микроволнового излучения. PPS в основном используется для нанесения покрытий. Это делается путем распыления водной суспензии частиц PPS и нагревания до температуры выше 370 ° C. Определенные сорта ПФС могут использоваться в литье под давлением и прессовании при температурах (от 300 до 370 ° C), при которых частицы ПФС размягчаются и подвергаются явному сшиванию. Основные области применения PPS, изготовленного методом литья под давлением и прессования, включают посуду, подшипники и детали насосов для работы в различных агрессивных средах.

Статьи по Теме

- Пластическая деформация

- Термоформование

- Температура стеклования • Температура плавления

- Биопластик

- Пластиковая сварка

- Клей-расплав

- Индекс текучести расплава

- Переработка пластиковых отходов

Полимеры и производные | ||||

|---|---|---|---|---|

| Общий |

| |||

| Характеристики |

| |||

| Изучение |

| |||

| Высокомолекулярная химия |

| |||

| Композиция и архитектура |

| |||

| Особые свойства |

| |||

| Приложения |

|

- Химический портал

- Материаловедческий портал

Свойства и применение

Термопластичными называют полимеры, которые при нагревании переходят из твердого состояния в мягкое, тягучее, а при охлаждении снова принимают твердую форму. Данные элементы получают реакцией полимеризации. Эта реакция проходит под большим давлением и без применения примесей. Реакция полимеризации стала возможна только благодаря современной химии и специализированной аппаратуре. Получить данный процесс в естественных условиях невозможно.

Свойства термопластичных полимеров вызваны способом соединения мономеров – соединение осуществляется в одном месте, в одном направлении. Другими словами, молекулы соединены между собой в линию при линейном виде, и в виде нескольких линий, сплетенных в паутину, при разветвленной структуре.

Термопластичные полимеры хорошо плавятся, а также растворяются в реагентах и растворителях. При испарении растворителя материал твердеет и приобретает прежние свойства. Это качество применяется при производстве различных клеев, лаков, красок, герметиков, замазок и других строительных растворов, имеющих в своем составе полимеры.

Из термопластичных полимеров выделяют:

- полиолефины;

- полиамиды;

- поливинилхлориды;

- фторопласты;

- полиуретаны;

- поликарбонаты;

- полиметилметакрилаты;

- полистирол.

На основании полимеров, исходных веществ и способов обработки выделяют следующие окончательные продуты:

Самое широкое применение термопластичные полимеры получили в строительстве при изготовлении материалов для изоляции, органических стекол, пленок и покрытий различной плотности и толщины, тонких волокон, а также в качестве связующих основ для клеев, штукатурок и теплоизоляционных материалов.

Из полимеров изготавливают бутылки и различные по форме сосуды, тару, трубы, детали машин оргтехники, компьютеров и электронного оборудования. А также используют при производстве напольного покрытия — линолеума, плитки, плинтусов, отделочных декоративных пленок, настенных панелей и пластика.

Фторопласты

Получают полимеризацией непредельных галоидных производных этилена:

n × (СF2 = СF2) -> …-СF2 – СF2 – СF2 – СF2 -…

тетрафторэтилен фторопласт (тефлон)

Фторопласты белого цвета имеют плотность 2,1…2,3 г/см3, белого цвета. Абсолютная стойкость к действию агрессивных сред (концентрированная HNO3, царская водка, щелочи, окислители). Обладает большой эластичностью, морозостойкостью, диэлектрическими свойствами.

Фторопласт-4 имеет σв = 16…25 МПа, d= 250…300 %, размягчается при нагреве выше 400 0С, может эксплуатироваться в интервале температур от минус 195 0С до 250 0С. Является аморфно-кристаллическим полимером. Практически он разрушается только под действием расплавленных щелочных металлов и элементарного фтора, кроме того, пластик не смачивается водой. Это наиболее высококачественный диэлектрик. Имеет очень низкий коэффициент трения (f = 0,04), который не зависит от температуры. При высокой температуре нагрева выделяется токсичный фтор. Применяют для изготовления труб, вентилей, кранов, насосов, уплотнительных прокладок, антифрикционных покрытий на металлах (подшипники, втулки).

Фторопласт-3 — эмульсионный полимер трифтормонохлорэтилен (-СF2 = СFСl-) × n — Фторлон — 3. Введение атома хлора снижают диэлектрические свойства, но появляется пластичность.

По химической стойкости сходен с Фторопластом-4, но более прочен и менее термостоек, работает от минус 195 0С до 70 0С.

Фторопласт-3М обладает большей теплостойкостью — до 170 0С, более эластичен и легче формуется, чем Фторопласт-3. Изготавливают трубы, шланги, клапаны, защитные покрытия металлов и др.

Полимеры и их характеристики

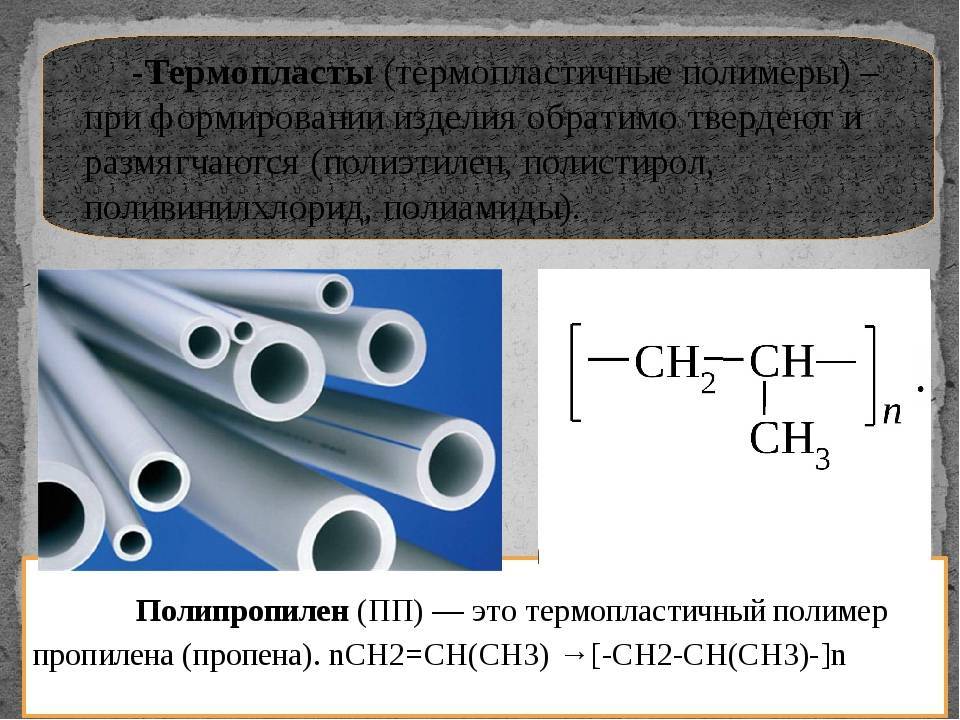

При нагреве различные вещества ведут себя не одинаково. В некоторых зафиксирована термореактивная реакция. Первоначальная линейная структура под влиянием высокой температуры видоизменяет структуру на пространственную, становясь твердым веществом, сохраняя высокую твердость в дальнейшем. Получившееся соединение нельзя расплавить и растворить. Повторному нагреву получившиеся соединения не подлежат. Их примером служат различные смолы, эпоксидные, фенолоформальдегидные и пр.

В отличие от термореактивных соединений термопластичные можно нагревать много раз. Каждый раз после плавления при охлаждении они вновь затвердевают. Причиной тому служит их первоначальная структура. Линейное соединение не отягощено крепкими химическими связями. Нагревом рушатся имеющиеся слабые связи и при охлаждении они восстанавливаются в прежнем или измененном виде.

Вещество, обладающее термопластичной характеристикой (например, полиэтилен, полиамид, полистирол и пр.) при нагреве становится аморфным, если повышать температуру – даже жидким. Это свойство зачастую используется для литья под давлением, прессования, экструзии, выдувания, чтобы срастить несколько деталей сваркой.

Термопластичные полимеры

В практике свойство становиться жидкими или мягкими не время применяется весьма эффективно. Но для того, чтоб процесс прошел без затруднений, необходимо разобраться температурой термического разложения вещества. У различных полимеров она отличается, это напрямую зависит от строения молекулы вещества.

Для эффективности процесса размягчения используются технологии, снижающие низкий предел вязкости вещества или повышающие температуру восстановления, проводя процесс в помещениях с инертным газом.

Термопласт способен раздуваться и измельчаться в растворяющем веществе. Причина та же – линейная структура его молекулы и ее крупный размер. При испарении растворителя молекулярное строение термопласта принимает первоначальный вид. Это свойство применяется в создании клея, вяжущего компонента мастики, красящих веществ на полимерной основе.

Отрицательные особенности полимеров, имеющих термопластичную характеристику:

- низкая теплостойкость;

- повышенная хрупкость при отрицательных температурах;

- повышенная текучесть, при высоких температурах;

- утрата свойств при попадании ультрафиолетовых лучей;

- окисление на воздухе;

- пониженная твердость поверхности.

Примеры применения свойств термопласта

Наиболее популярными термопластами на стройках и в бытовом применении стали: полиэтилены, полипропилены и полистиролы.

Создание полиэтилена возможно при полимеризации этилена. Поддерживая давление на высоком уровне обрабатывается очень высокой температурой нефтяной газ или добытый нефтепродукт подвергается гидролизу

Для процесса важно соблюдать оптимальный градус по Цельсию, добавлять способствующее процессу вещество и вводить кислород

Отрицательные характеристики полиэтилена:

- Низкие теплостойкость и твердость.

- Высокие горючесть.

- Старение под ультрафиолетом.

Продукты, используемые в быту – трубы, пленки, электро-, звуко-, теплоизоляция и пр., иные полимеры и пластмассы.

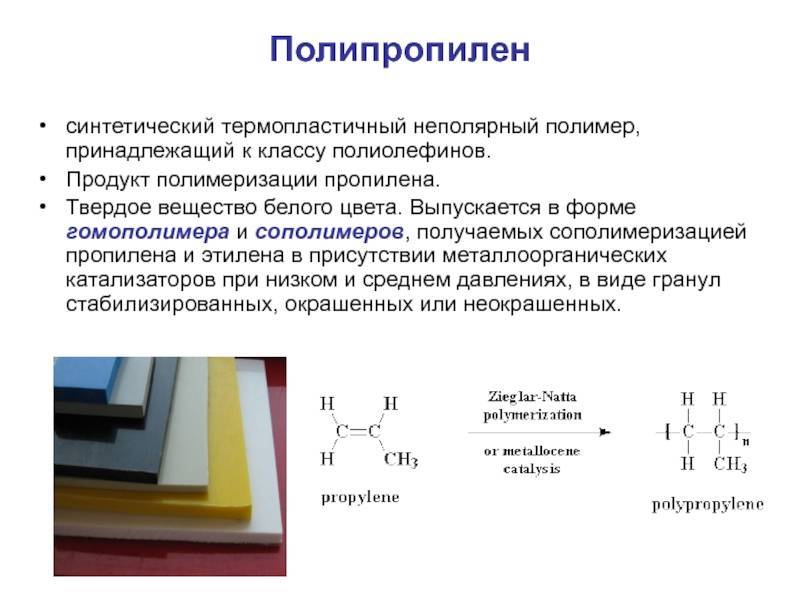

Полипропилен получается полимеризацией газа с использованием растворителя. Тверже и прочнее полиэтилена, но становится хрупким уже при – 20. Используется в виде битума, резины. А полистирол получается из стирола и используется для теплоизоляционного слоя, для создания облицовочной плитки и мелкой фурнитуры. В вариациях с растворителями же можно получать клеи.

Поликарбонат

Поликарбонат (ПК) термопласты известны под такими торговыми марками, как Lexan, Makrolon, Makroclear и arcoPlus. Их легко обрабатывать, формовать и термоформовать для многих приложений, таких как электронные компоненты, строительные материалы, устройства хранения данных, автомобильные и авиационные детали, контрольные розетки в протезировании и защитное остекление. Поликарбонаты не имеют уникального идентификационного кода смолы. Изделия из поликарбоната могут содержать мономер-прекурсор. бисфенол А (BPA). Чувствительность к ультрафиолетовому излучению приводит к пожелтению (ухудшение особенно заметно в фарах, которые потеряли или не имели надлежащего защитного покрытия).

Классификация термопластов.

Классификация термопластов производится по нескольким критериям. По своему физическому состоянию они делятся на аморфные и кристаллизующиеся. Первые, в зависимости от температуры воздействия, могут находиться в трех состояниях (в порядке ее повышения): стеклообразном, высокоэластичном и вязкотягучем. Первому свойственны небольшие упругие деформации, второе состояние характеризуется возможностью больших обратимых деформаций, дальнейшее повышение температуры приводит к тому, что в термопласте появляются уже необратимые изменения.

В зависимости от химической структуры термопласты можно разделить на полиолефины (полиэтилен, полипропилен), сложные полиэфиры, полиамиды, стирольные пластики, полимеры (акриловые и на основе целлюлозы и фторопластов).

По эксплуатационным характеристикам различают термопласты общетехнического, инженерно-технического назначения и термостойкие.

Для улучшения технологических и эксплуатационных характеристик термопластов могут применяться наполнители. По их виду полимеры разделяют на стеклопластик (наполнитель из стекла), углепластик (углеродное волокно) и специальные термопласты (с электропроводящими материалами, антифрикционными и увеличивающими износостойкость добавками и т. д.).

Все эти полимеры обладают целым рядом очень полезных и уникальных свойств, которые позволяют широко их использовать в самых разнообразных областях. Они имеют хорошую термостойкость, упругость, мягкость, практически не токсичны, очень эластичны даже при низких температурах, устойчивы к химическим воздействиям. Кроме того, они очень технологичны и служат долго.

Термопластичные полимеры часто применяются при производстве труб, электропроводки, фурнитуры для мебели. Используют их в сельском хозяйстве и при строительных работах. Свое место термопласты заняли также и в медицине (стоматология, протезирование).

Без термопластичных материалов сегодня не обходится и обувная промышленность (из них производятся высококачественные подошвы), и машиностроение (изготавливаются различные шестерни, муфты, подшипники, амортизаторы и т. д.), и производство спортивного инвентаря.

Поскольку у вторичных термопластов характеристики все-таки немного похуже, то для производства продуктов, к которым предъявляют повышенные требования к качеству, гигиеническим характеристикам (например, вещи для детей, упаковки для продуктов) в настоящее время используют только первичные материалы.

Конкретный термопластичный полимер выбирается, исходя из условий и особенностей применения готовой продукции. К примеру, у поликарбоната очень хорошая прочность, и он может эксплуатироваться в очень широком диапазоне температур (примерно от — 100 до + 140 °С), поэтому его используют при остеклении различных прозрачных сооружений (теплицы, остановки общественного транспорта и т. д.).

Что такое пластмасса?

В соответствии с отечественным государственным стандартом:

Если из такого сложного определения убрать первое слово «пластмассами», можно даже и не догадаться, о чем вообще идет речь. Что ж, попробуем немного разобраться.

«Плас назвали так потому, что эти материалы способны при нагреве размягчаться, становиться пластичными, и тогда под давлением им можно придать определенную форму, которая при дальнейшем охлаждении и отверждении сохраняется.

Основу любой пластмассы составляет полимер (то самое «высокомолекулярное органическое соединение» из определения выше).

Слово «полимер» происходит от греческих слов «поли» («много») и «мерос» («части» или «звенья»). Это вещество, молекулы которого состоят из большого числа одинаковых, соединенных между собой звеньев. Эти звенья называют мономерами («моно» — один).

Так, например, выглядит мономер полипропилена, наиболее применяемого в автомобилестроении типа пластика:

Молекулярные цепи полимера состоят из практически бесчисленного числа таких кусочков, соединенных в одно целое.

Цепочки молекул полипропилена

По происхождению все полимеры делят на синтетические и природные. Природные полимеры составляют основу всех животных и растительных организмов. К ним относят полисахариды (целлюлоза, крахмал), белки, нуклеиновые кислоты, натуральный каучук и другие вещества.

Хотя модифицированные природные полимеры и находят промышленное применение, большинство пластмасс являются синтетическими.

Синтетические полимеры получают в процессе химического синтеза из соответствующих мономеров.

В качестве исходного сырья обычно применяются нефть, природный газ или уголь. В результате химической реакции полимеризации (или поликонденсации) множество «маленьких» мономеров исходного вещества соединяются между собой, будто бусины на ниточке, в «огромные» молекулы полимера, который затем формуют, отливают, прессуют или прядут в готовое изделие.

Так, например, из горючего газа пропилена получают пластик полипропилен, из которого делают бамперы:

Теперь вы наверное догадались, откуда берутся названия пластмасс. К названию мономера добавляется приставка «поли-» («много»): этилен → полиэтилен, пропилен → полипропилен, винилхлорид → поливинилхлорид и т.д.

Международные краткие обозначения пластмасс являются аббревиатурами их химических наименований. Например, поливинилхлорид обозначают как PVC (Polyvinyl chloride), полиэтилен — PE (Polyethylene), полипропилен — PP (Polypropylene).

Кроме полимера (его еще называют связующим) в состав пластмасс могут входить различные наполнители, пластификаторы, стабилизаторы, красители и другие вещества, обеспечивающие пластмассе те или иные свойства, такие как текучесть, пластичность, плотность, прочность, долговечность и т.д.