Виды резьбы

На сегодняшний день существуют такие типы:

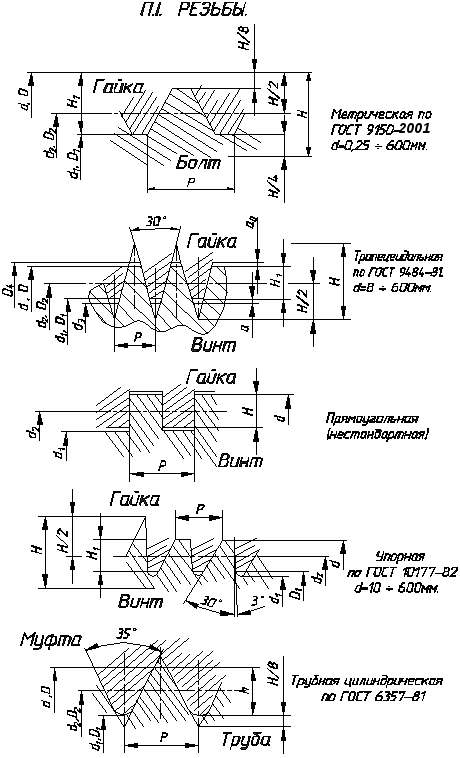

- Метрическая. Она служит для закрепления нескольких элементов. Условия нарезки установлены в нормативной документации. Профиль представляет собой треугольник с равносторонними углами. Этот показатель равен 60°. Винты с метрической резьбой выполняются с малыми и большими шагами. Первый вид применяется для закрепления тонколистовых элементов для создания повышенной герметичности. Такой вид присоединения можно встретить в точных оптических приборах.

- Коническая. Она изготовляется также, как предыдущий вид, но закручивание производится на глубину 0,8 мм.

- Дюймовая. На сегодняшний день нет нормативного документа, в котором указывались бы размеры резьбы. Дюймовая резьба применяется при ремонте различного оборудования. Как правило, это старые приборы и устройства. Основными ее показателями являются наружный диметр и шаг.

- Трубная цилиндрическая. Данный вид представляет собой равнобедренный треугольник, верхний угол которого равен 55°. Такая внутренняя резьба применяется для соединения трубопроводов, а также деталей, выполненных из тонколистового материала. Она рекомендуется в том случае, когда предъявляются особые требования к герметичности соединения.

- Трубная коническая. Внутренняя резьба должна соответствовать всем требованиям нормативных документов. Размеры полностью стандартизованы. Ее применяют для присоединения различных видов трубопроводов.

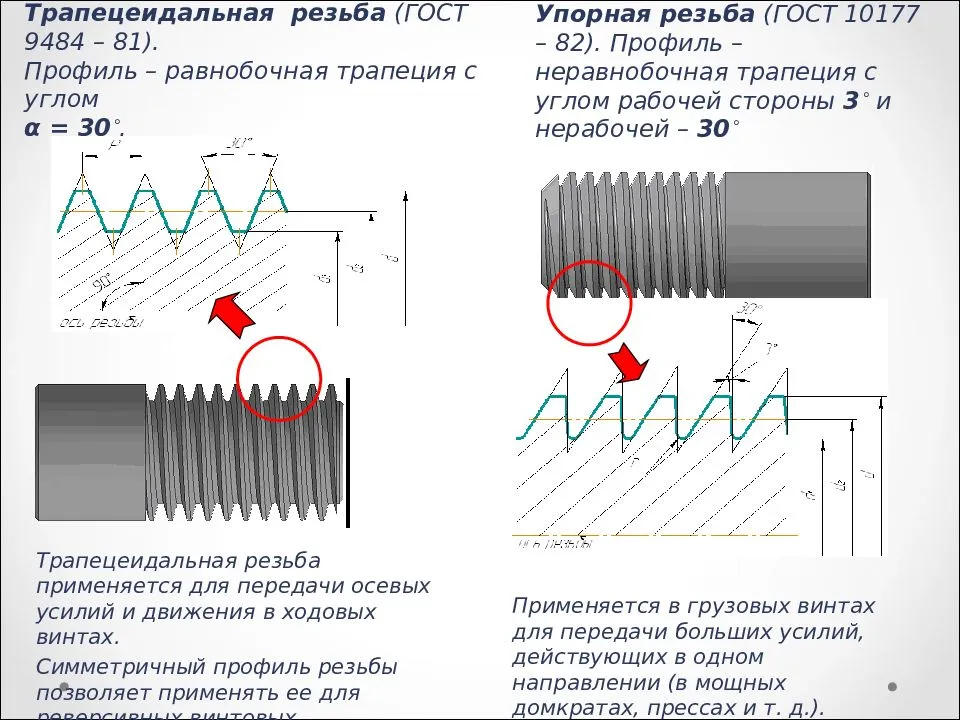

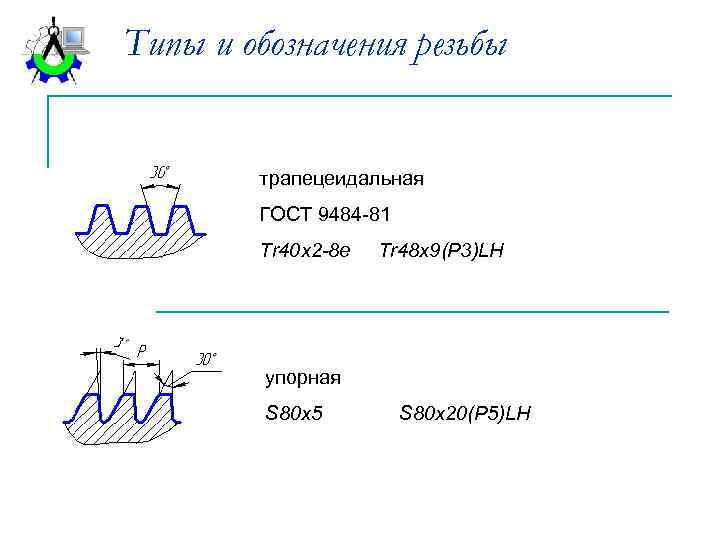

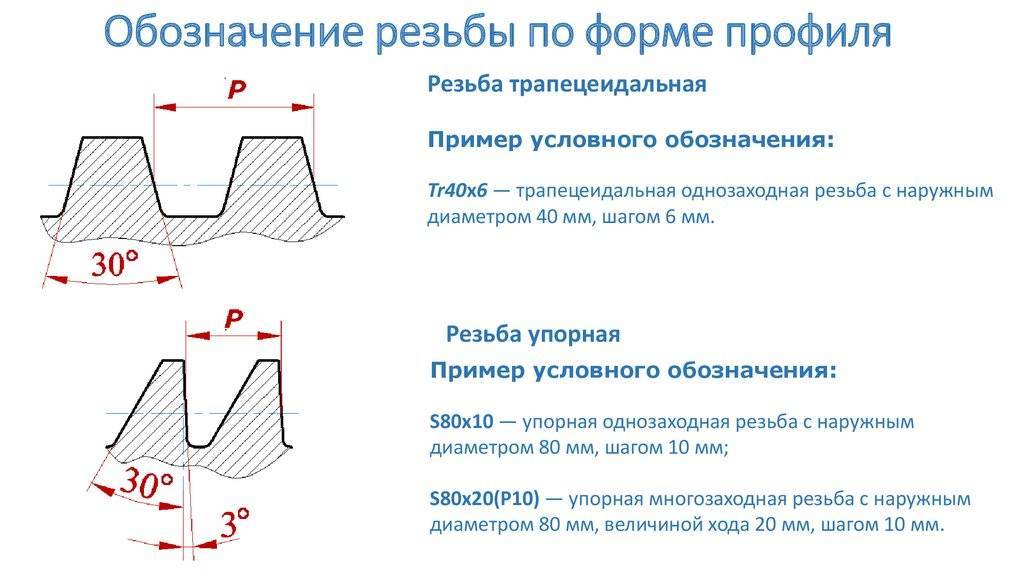

- Упорная. Такой вид представляет собой неравнобокую трапецию, где одна из сторон наклонена на 3°, а другая – на 30°. Первая сторона является рабочей. Форма профиля, а также диаметр шагов определяются нормативными документами. В соответствии с ними резьба выполняется диаметром от 10 до 600 мм, при этом максимальное значение шага равно 24 мм. Они используются там, где требуются повышенные удерживающие усилия.

- Круглая. Профиль резьбы представляет собой различные дуги, связанные между собой прямыми линиями. Угол профиля равен 30°. Данный вид резьбы применяют для тех соединений, на которые воздействуют агрессивные среды.

- Прямоугольная. Она не закреплена никакими нормативными документами. Ее главным преимуществом является высокий КПД. По сравнению с трапецеидальным видом она мене прочна, а также вызывает множество непонятных моментов при ее производстве. Основное место применения – домкраты и различные виды винтов.

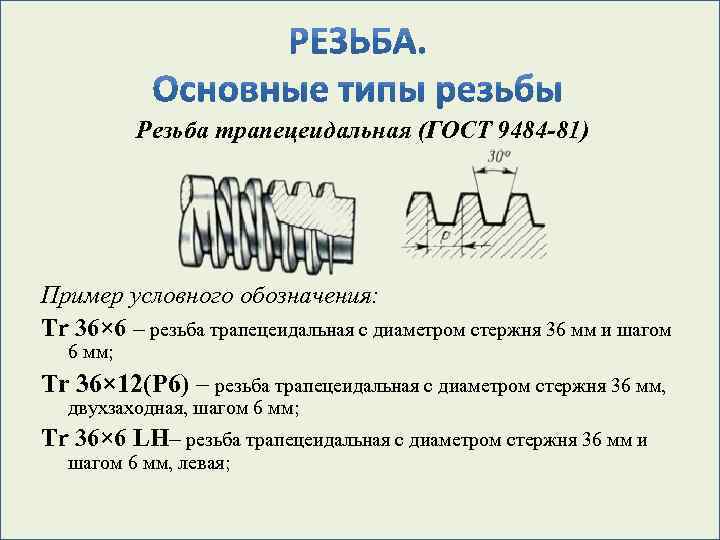

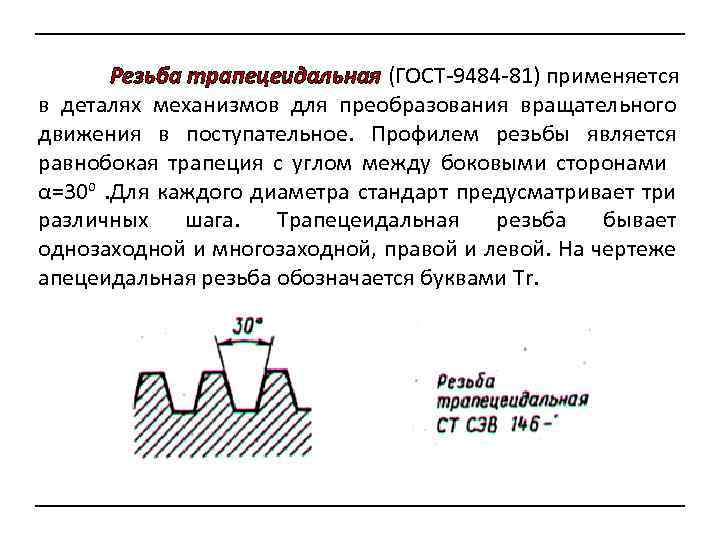

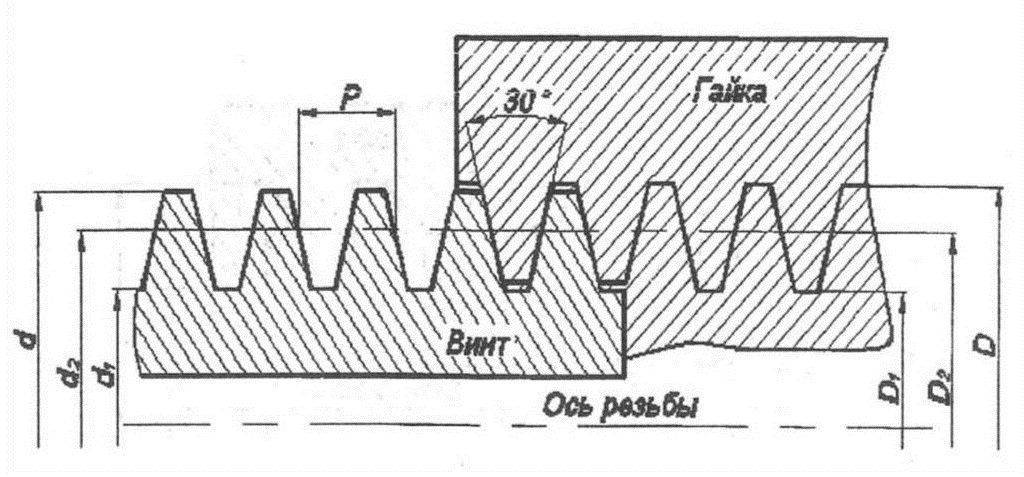

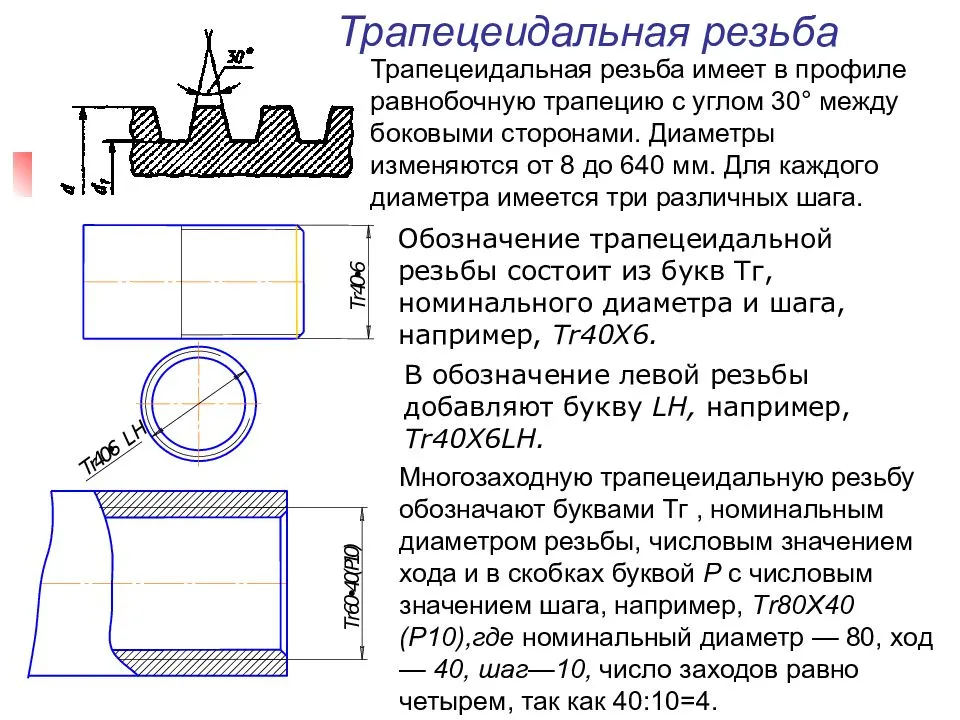

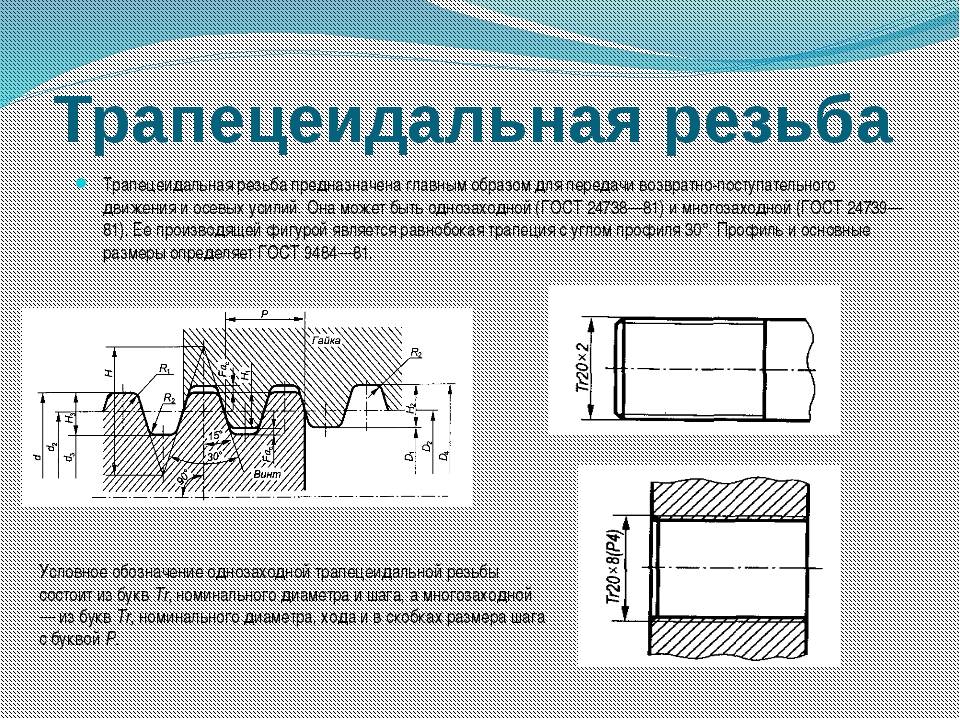

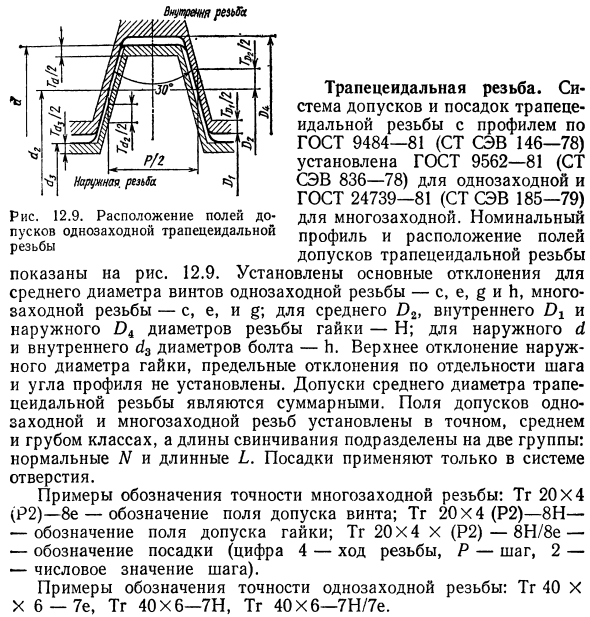

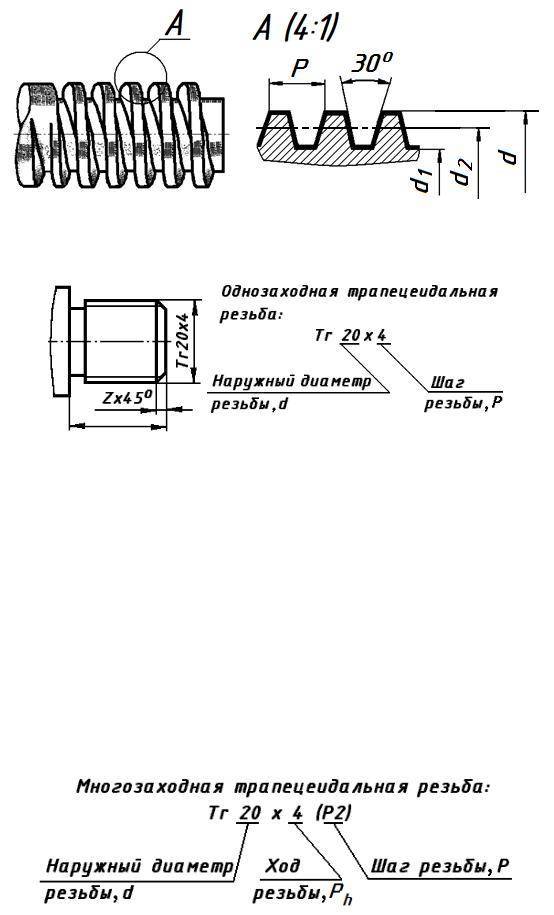

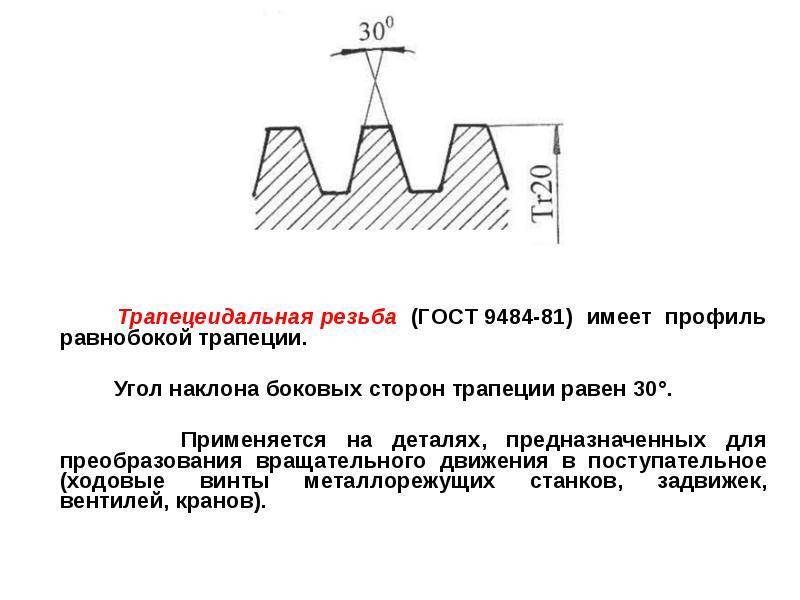

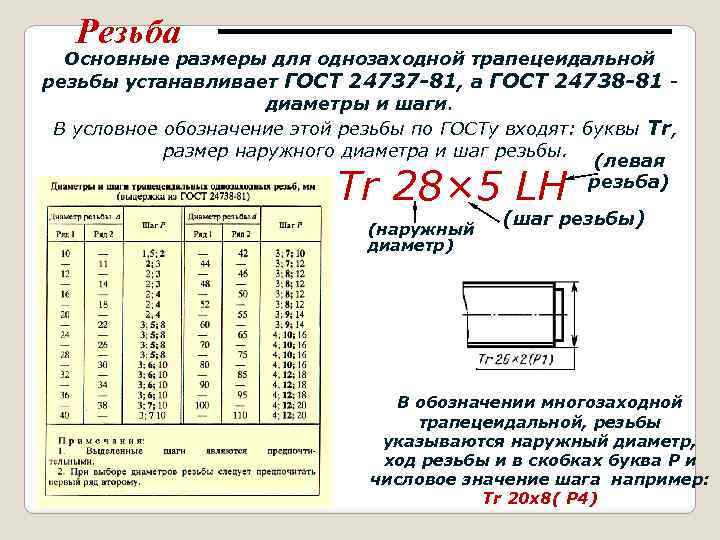

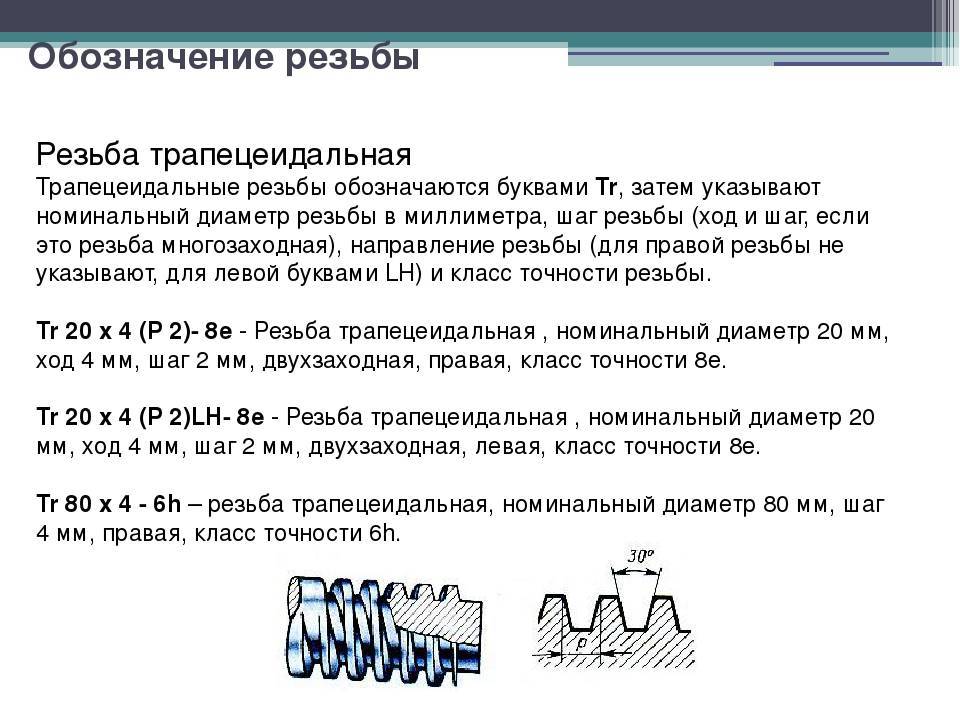

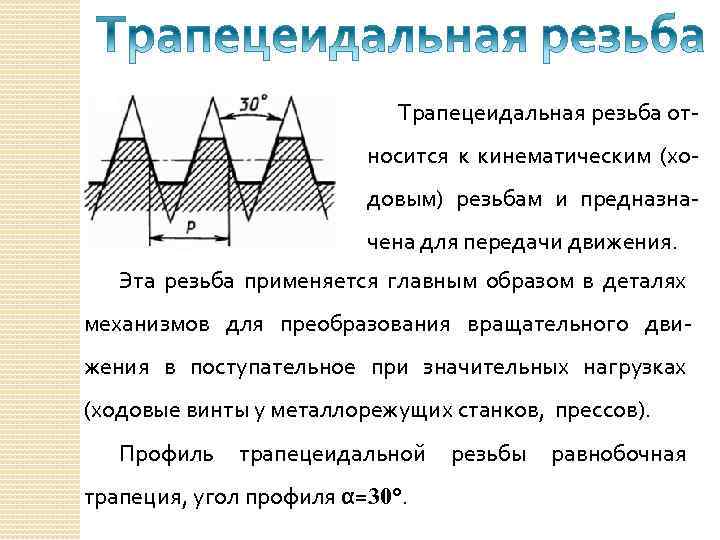

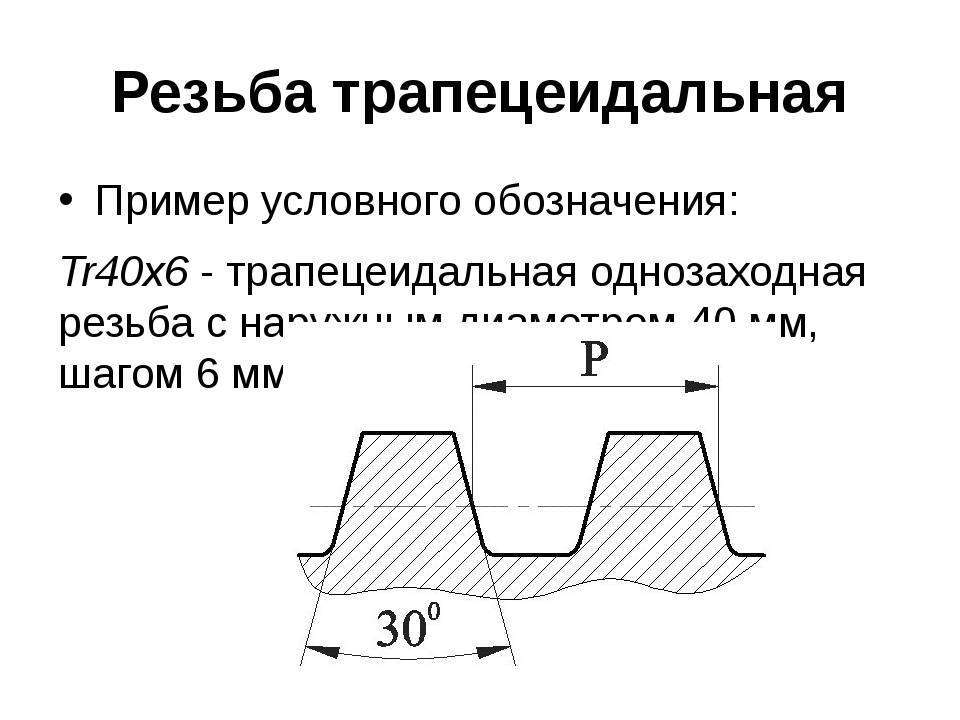

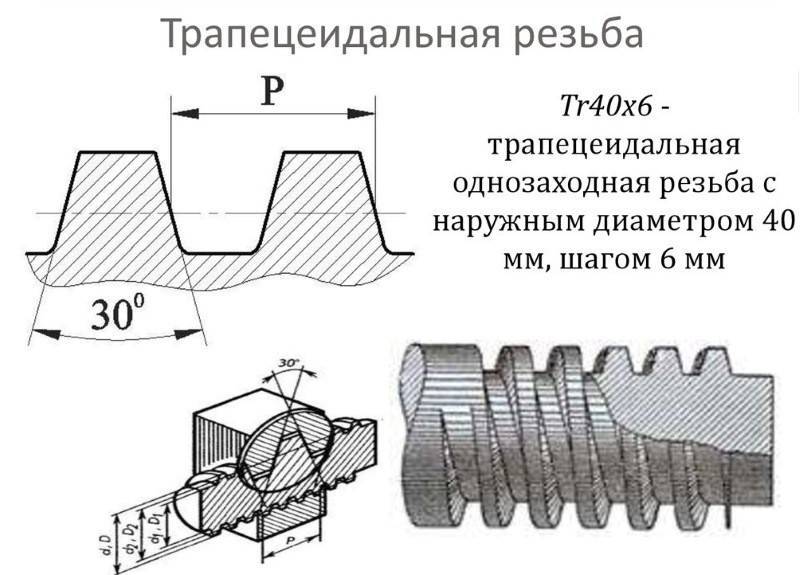

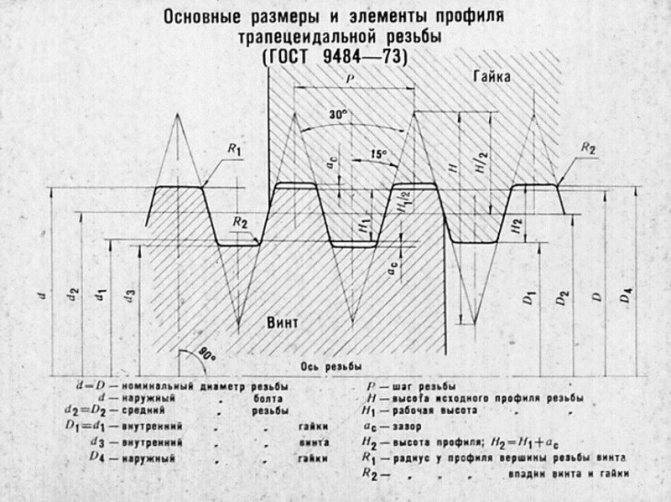

- Трапецеидальная. Имеет форму равнобокой трапеции с углом профиля 30°. Трапецеидальная резьба, размеры которой закреплены в документации, применяется для соединения различных элементов производственного оборудования.

Материалы

Для изготовления режущей части служат:

- быстрорежущие стали;

- твёрдые сплавы;

- минералокерамика;

- сверхтвердые инструментальные материалы (СТМ).

Первые применяются для резьбонарезания сталей, сплавов цветных металлов, пластиков. Отличаются высокой прочностью, теплопроводностью, но пониженной, по сравнению с остальными, твердостью, красностойкостью, износостойкостью, ограничивающими скорость резания.

Наибольшую долю применяемых резьбовых резцов составляют оснащенные твёрдосплавными пластинами. Обусловлено это высокой стойкостью, твердостью, достаточной прочностью и жесткостью, приемлемой стоимостью. Производительность обработки выше, чем рапидом, в 2-3 раза. Широкая номенклатура позволяет подобрать оптимальную марку для обработки в большинстве случаев. Керамика относительно дешевая, довольно хрупкая, используется для обработки резьбы мелкого шага стальных и чугунных деталей, при жесткой системе СПИД, с ограниченными съемами припуска за проход.

СТМ на основе поликристаллического алмаза (ПКА) или кубического нитрида бора (КНБ) чрезвычайно твердые, теплостойкие, но дорогостоящие. Незаменимы для точных работ по труднообрабатываемым материалам. ПКА используют для нарезания меди, алюминия, карбида вольфрама. КНБ работают по закаленным сталям, упрочненным чугунам. Успешное применение требует высокой жесткости и плавности хода оборудования.

Особенности трапецеидальной резьбы

Угол профиля трапецеидальной резьбы составляет 15–40° и образует форму трапеции. Угол подъема равняется 30°. Угловой коэффициент профиля, тип смазки и материал влияют на показатели трения. Трапецеидальная резьба, благодаря свойству самоторможения, позволяет заготовке не деформироваться при сильных нагрузках. Она обладает лучшей износоустойчивостью, в отличие от трубной резьбы.

Наибольшим эффектом обладают трапецеидальные резьбы, обладающие средним шагом. Они способны обеспечить умеренные показатели точности осевых перемещений и износостойкости обрабатываемой детали. Измерение среднего шага производится при помощи штангенциркуля. Для проведения расчетов достаточно посчитать количество и провести замер протяженности стержня. Результат деления этих величин будет являться значением усредненного шага.В связи с тем, что трапецеидальная резьба является метрической, величина шага указывается в миллиметрах.

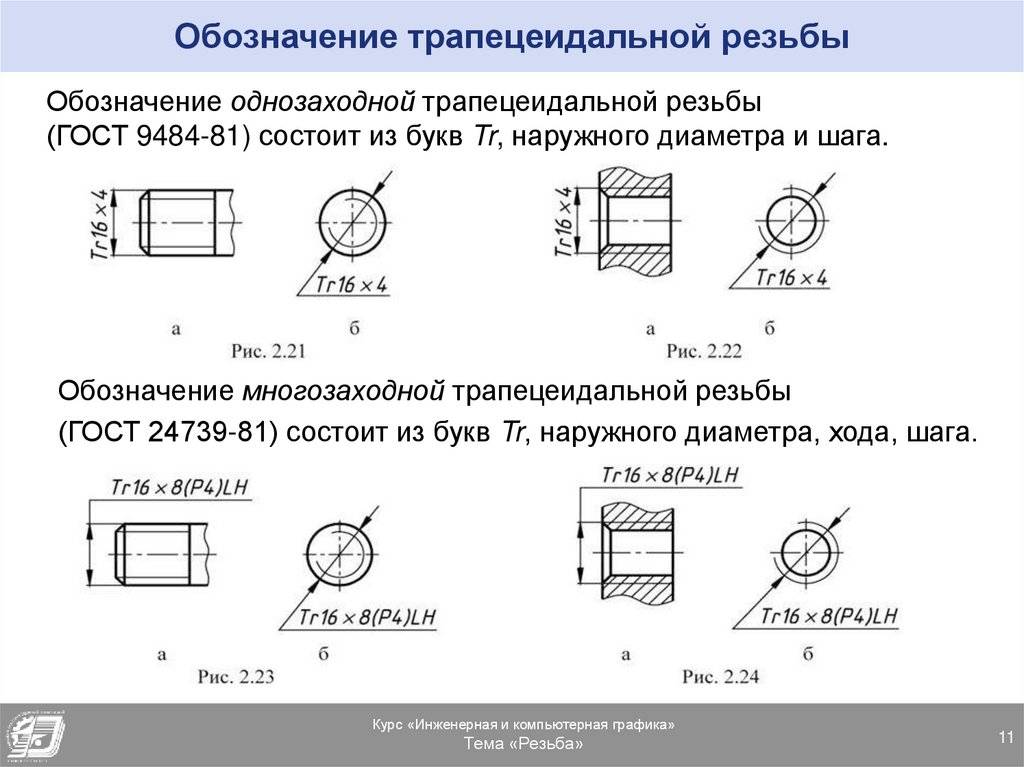

На чертеже она имеет следующую маркировку:

- обозначение латинскими буквами “Tr”;

- указание значений диаметра и шага в мм;

- обозначение левой однозаходной при помощи латинских символов “LH”.

Пример маркировки: Tr25x5LH – резьба с профилем в форме трапеции, однозаходная левая, длина диаметра составляет 25 мм, величина шага равняется 5 мм. Определить основные размерные параметры возможно также при помощи ГОСТ 9484-81.

Трапецеидальная резьба обладает следующими преимуществами:

- Радиальные зазоры возможно выявить при помощи размещения резьбы посередине диаметра.

- В отличие от дюймовой резьбы, она обладает преобразовательной функцией, превращая вращение изделия в поступательные движение. Преобразование осуществляется посредством гайки и винта. От этой функции зависит производительность и устойчивость рабочих инструментов.

- Предоставляется возможность конструировать и демонтировать более комплексные устройства и предметы неограниченное количество раз.

- Облегчает процесс сбора и разбора деталей, благодаря самостоятельному регулирования силы сжатия.

- Упрощенный процесс изготовления заготовок в различных вариациях. Качество разработанных деталей определяется от материала исходной заготовки.

Несмотря на большое количество достоинств, она имеет несколько недостатков:

- В результате сильного трения возникает большое напряжение на впадинах резьбы.

- Этот вид нарезания нельзя использовать при обработке механизмов, обладающих высокими показателями вибрации. В противном случае это может привести к самостоятельному выкручиванию винтов.

- Высокая стоимость. Многозаходные резьбы стоят дороже однозаходных. Цена зависит от материалов, количества затраченного времени, технологической базе и объема используемой электроэнергии.

Из-за данных особенностей трапецеидальная резьба используется в узконаправленных отраслях производства в небольшом количестве.

Принцип нарезки резьбы на токарном станке

К вращающейся заготовке, закрепленной в шпинделе, подводится инструмент. Инструмент врезается в заготовку и перемещается вдоль неё с одинаковой скоростью. Вершина инструмента оставляет на заготовке линию в виде спирали, называемую винтовой.

У резьбы выделяют такие параметры:

- Расположение. Резьба может находиться на внутренней и наружной поверхности.

- Направление. Выделяют левые и правые резьбы. Изделие с правой резьбой закручивается по часовой стрелке, это направление более распространено.

- Шаг. Представляет собой расстояние между одинаковыми точками соседних винтовых линий, измеренное вдоль центральной оси заготовки. Регулируется отношением скорости перемещения инструмента к скорости вращения заготовки.

- Наклон винтовой линии. Это понятие связано с шагом. Определяется относительно перпендикулярной плоскости к оси заготовки. Тангенс угла наклона равен шагу, разделенному на произведение π и внешнего диаметра заготовки.

- Тип опорной поверхности. Выделяют цилиндрические и конические резьбы.

- Профиль. Представляет собой контур резьбы в продольном сечении. В зависимости от профиля резьбы делят на треугольные, прямоугольные и трапециевидные.

- Количество резьбовых линий. По этому параметру резьбы можно разделить на однозаходные и многозаходные. Количество заходов видно на торцах резьбы, в зависимости от этого параметра различается расстояние, которое проходит вкручиваемая или накручиваемая деталь за один оборот.

Нарезание резьбы при помощи резцов

Наиболее широкое применение имеет нарезание резьбы специальным резьбовым резцом. Профиль режущей кромки резца определяет профиль резьбы. Режущая кромка выполняется из твердых и быстрорежущих сплавов.

Предварительная подготовка детали перед нарезанием наружной резьбы заключается в её обточке до диаметра, который меньше диаметра резьбы на 1/40-1/12. Во время нарезания резьбы происходит деформация металла, и наружный диаметр резьбы возрастает. Аналогичная подготовка, только в противоположную сторону, производится для нарезания внутренней резьбы. В этом случае обрабатывается отверстие диаметром, большее на 0,2-0,4 мм при работе с вязкими материалами, такими как сталь, титан, бронза, и на 0,1-0,02 мм при обработке хрупких материалов: бронзы, чугуна, высокопрочной стали.

Нарезание резьбы при помощи резцов выполняется в несколько проходов. После одного прохода резец перемещается в исходное положение. Нарезание резьбы производится только одной режущей кромкой инструмента, одновременное использование двух кромок приводит к снижению качества поверхности. Количество черновых и чистовых проходов определяется материалом заготовки, резцом, высотой резьбы, требованиями к чистоте поверхности резьбы.

Плашка предназначается для нарезания наружной резьбы, а метчик — для внутренней. Предварительная обработка поверхностей также выполняется с учетом деформации металла. Недостатком этого способа создания резьбы выступает ограничение диаметра. Плашками нарезают резьбу диаметром до 30 мм, а метчиками до 50 мм.

На токарно-винторезных станках плашка устанавливается в патроне, закрепляемом в пиноли задней бабки. Скорость резания стальных заготовок составляет 3-4 м/мин, чугунных 2-3 м/мин, мягких медных сплавов 10-15 м/мин.

Метчик во многих случаях позволяет выполнить резьбу за один проход. Для твердых материалов применяются комплекты из 2-3 инструментов. Черновой метчик удаляет 75% металла, чистовой выполняет доводку. Скорость резки стали составляет 5-12 м/мин, чугуна — 6-22 м/мин. При нарезке резьбы подается СОЖ.

Нарезание резьбы при помощи резьбонарезных головок

Для получения резьбы на револьверных станках и токарных автоматах используются резьбонарезные головки. Они представляют собой достаточно сложные устройства по сравнению с резцами, метчиком и плашкой.

Головки для нарезания наружной резьбы представляют собой полый цилиндр, в котором находятся гребенки — элементы с режущей поверхностью. После рабочего прохода гребенки раскрываются, и во время обратного хода не касаются резьбы.

Головки, предназначенные для формирования внутренней резьбы, имеют противоположное строение. Они выполнены в виде вала, в передней части которого находятся гребенки. Их число зависит от диаметра головки. Режущая кромка гребенок обладает заходным конусом, который упрощает начало нарезки резьбы. Настройка гребенок на диаметр производится при помощи резьбового калибра или эталонной детали.

ДОПУСКИ

Числовые значения допусков диаметров наружной и внутренней резьбы должны соответствовать указанным в табл. 3 – 5.

Таблица 3

Допуски диаметров d и D1

Шаг Р, мм | Наружная резьба | Внутренняя резьба | Шаг Р, мм | Наружная резьба | Внутренняя резьба | ||

Степень точности | Степень точности | ||||||

4 | 6 | 4 | 4 | 6 | 4 | ||

Допуск, мкм | Допуск, мкм | ||||||

Td | Td | ||||||

1,5 | 150 | 236 | 190 | 16 | 710 | – | 1000 |

2 | 180 | 280 | 236 | 18 | 800 | – | 1120 |

3 | 236 | 375 | 315 | 20 | 850 | – | 1180 |

4 | 300 | 475 | 375 | 22 | 900 | – | 1250 |

5 | 335 | 530 | 450 | 24 | 950 | – | 1320 |

6 | 375 | 600 | 500 | 28 | 1060 | – | 1500 |

7 | 425 | 670 | 560 | 32 | 1120 | – | 1600 |

8 | 450 | 710 | 630 | 36 | 1250 | – | 1800 |

9 | 500 | 800 | 670 | 40 | 1320 | – | 1900 |

10 | 530 | 850 | 710 | 44 | 1400 | – | 2000 |

12 | 600 | 950 | 800 | 48 | 1500 | – | 2120 |

14 | 670 | – | 900 |

Таблица 4

Допуски диаметров d2 и D2

Номинальный диаметр резьбы d, мм | Шаг P, мм | Наружная резьба | Внутренняя резьба | ||||||

Степень точности | |||||||||

6 | 7 | 8 | 9 | 6 | 7 | 8 | 9 | ||

Допуск, мкм | |||||||||

Св. 5,6 до 11,2 | 1,5 | 132 | 170 | 212 | 265 | 180 | 224 | 280 | 355 |

2 | 150 | 190 | 236 | 300 | 200 | 250 | 315 | 400 | |

3 | 170 | 212 | 265 | 335 | 224 | 280 | 355 | 450 | |

Св. 11,2 до 22,4 | 2 | 160 | 200 | 250 | 315 | 212 | 265 | 335 | 425 |

3 | 180 | 224 | 280 | 355 | 236 | 300 | 375 | 475 | |

4 | 212 | 265 | 335 | 425 | 280 | 355 | 450 | 560 | |

5 | 224 | 280 | 355 | 450 | 300 | 375 | 475 | 600 | |

8 | 280 | 355 | 450 | 560 | 375 | 475 | 600 | 750 | |

Св. 22,4 до 45 | 2 | 170 | 212 | 265 | 335 | 224 | 280 | 355 | 450 |

3 | 200 | 250 | 315 | 400 | 265 | 335 | 425 | 530 | |

5 | 236 | 300 | 375 | 475 | 315 | 400 | 500 | 630 | |

6 | 265 | 335 | 425 | 530 | 355 | 450 | 560 | 710 | |

7 | 280 | 355 | 450 | 560 | 375 | 475 | 600 | 750 | |

8 | 300 | 375 | 475 | 600 | 400 | 500 | 630 | 800 | |

10 | 315 | 400 | 500 | 630 | 425 | 530 | 670 | 850 | |

12 | 335 | 425 | 530 | 670 | 450 | 560 | 710 | 900 | |

Св. 45 до 90 | 3 | 212 | 265 | 335 | 425 | 280 | 355 | 450 | 560 |

4 | 236 | 300 | 375 | 475 | 315 | 400 | 500 | 630 | |

5 | 250 | 315 | 400 | 500 | 335 | 425 | 530 | 670 | |

8 | 315 | 400 | 500 | 630 | 425 | 530 | 670 | 850 | |

9 | 335 | 425 | 530 | 670 | 450 | 560 | 710 | 900 | |

10 | 335 | 425 | 530 | 670 | 450 | 560 | 710 | 900 | |

12 | 375 | 475 | 600 | 750 | 500 | 630 | 800 | 1000 | |

14 | 400 | 500 | 630 | 800 | 530 | 670 | 850 | 1060 | |

16 | 425 | 530 | 670 | 850 | 560 | 710 | 900 | 1120 | |

18 | 450 | 560 | 710 | 900 | 600 | 750 | 950 | 1180 | |

20 | 450 | 560 | 710 | 900 | 600 | 750 | 950 | 1180 | |

Св. 90 до 180 | 4 | 250 | 315 | 400 | 500 | 335 | 425 | 530 | 670 |

5 | 280 | 355 | 450 | 560 | 375 | 475 | 600 | 750 | |

6 | 300 | 375 | 475 | 600 | 400 | 500 | 630 | 800 | |

8 | 335 | 425 | 530 | 670 | 450 | 560 | 710 | 900 | |

12 | 400 | 500 | 630 | 800 | 530 | 670 | 850 | 1060 | |

14 | 425 | 530 | 670 | 850 | 560 | 710 | 900 | 1120 | |

16 | 450 | 560 | 710 | 900 | 600 | 750 | 950 | 1180 | |

18 | 475 | 600 | 750 | 950 | 630 | 800 | 1000 | 1250 | |

Св. 90 до 180 | 20 | 475 | 600 | 750 | 950 | 630 | 800 | 1000 | 1250 |

22 | 500 | 630 | 800 | 1000 | 670 | 850 | 1060 | 1320 | |

24 | 530 | 670 | 850 | 1060 | 710 | 900 | 1120 | 1400 | |

28 | 560 | 710 | 900 | 1120 | 750 | 950 | 1180 | 1500 | |

32 | 600 | 750 | 950 | 1180 | 800 | 1000 | 1250 | 1600 | |

Св. 180 до 355 | 8 | 355 | 450 | 560 | 710 | 475 | 600 | 750 | 950 |

10 | 400 | 500 | 630 | 800 | 530 | 670 | 850 | 1060 | |

12 | 425 | 530 | 670 | 850 | 560 | 710 | 900 | 1120 | |

18 | 500 | 630 | 800 | 1000 | 670 | 850 | 1060 | 1320 | |

20 | 530 | 670 | 850 | 1060 | 710 | 900 | 1120 | 1400 | |

22 | 530 | 670 | 850 | 1060 | 710 | 900 | 1120 | 1400 | |

24 | 560 | 710 | 900 | 1120 | 750 | 950 | 1180 | 1500 | |

32 | 530 | 800 | 1000 | 1250 | 850 | 1060 | 1320 | 1700 | |

36 | 670 | 850 | 1060 | 1320 | 900 | 1120 | 1400 | 1800 | |

40 | 670 | 850 | 1060 | 1320 | 900 | 1120 | 1400 | 1800 | |

44 | 710 | 900 | 1120 | 1400 | 950 | 1180 | 1500 | 1900 | |

48 | 750 | 950 | 1180 | 1500 | 1000 | 1250 | 1600 | 2000 | |

Св. 355 до 640 | 12 | 450 | 560 | 710 | 900 | 600 | 750 | 950 | 1180 |

16 | 500 | 630 | 800 | 1000 | 670 | 850 | 1060 | 1320 | |

20 | 560 | 710 | 900 | 1120 | 750 | 950 | 1180 | 1500 | |

24 | 600 | 750 | 950 | 1180 | 850 | 1060 | 1320 | 1700 | |

48 | 800 | 1000 | 1250 | 1600 | 1060 | 1320 | 1700 | 2120 |

Таблица 5

Допуски диаметра d3

Номинальный диаметр резьбы d, мм | Шаг Р, мм | Основное отклонение диаметра d2 | ||||||

с | е | g | ||||||

Степень точности | ||||||||

8 | 9 | 6 | 7 | 8 | 6 | 7 | ||

Допуск , мкм | ||||||||

Св. 5,6 до 11,2 | 1,5 | 405 | 471 | 232 | 279 | 332 | 197 | 245 |

2 | 445 | 525 | 259 | 309 | 366 | 226 | 276 | |

3 | 501 | 589 | 298 | 350 | 416 | 261 | 313 | |

Св. 11,2 до 22,4 | 2 | 462 | 544 | 271 | 321 | 383 | 238 | 288 |

3 | 520 | 614 | 310 | 365 | 435 | 273 | 328 | |

4 | 609 | 721 | 360 | 426 | 514 | 325 | 391 | |

5 | 656 | 775 | 386 | 456 | 550 | 351 | 421 | |

8 | 828 | 965 | 482 | 576 | 695 | 435 | 529 | |

Св. 22,4 до 45 | 2 | 481 | 569 | 284 | 336 | 402 | 251 | 303 |

3 | 564 | 670 | 335 | 397 | 479 | 298 | 361 | |

5 | 681 | 806 | 401 | 481 | 575 | 366 | 446 | |

6 | 767 | 899 | 449 | 537 | 649 | 411 | 499 | |

7 | 813 | 950 | 475 | 569 | 688 | 433 | 527 | |

8 | 859 | 1015 | 507 | 601 | 726 | 460 | 554 | |

10 | 925 | 1087 | 544 | 650 | 775 | 490 | 596 | |

12 | 998 | 1173 | 589 | 701 | 833 | 534 | 646 | |

Св. 45 до 90 | 3 | 589 | 701 | 350 | 116 | 504 | 313 | 379 |

4 | 659 | 784 | 390 | 470 | 564 | 355 | 435 | |

5 | 712 | 837 | 419 | 500 | 606 | 384 | 465 | |

8 | 890 | 1052 | 526 | 632 | 757 | 479 | 585 | |

9 | 943 | 1118 | 559 | 671 | 803 | 509 | 621 | |

10 | 963 | 1138 | 569 | 681 | 813 | 515 | 627 | |

12 | 1085 | 1273 | 639 | 764 | 920 | 584 | 709 | |

14 | 1142 | 1355 | 680 | 805 | 967 | 620 | 745 | |

16 | 1213 | 1438 | 721 | 853 | 1028 | 661 | 793 | |

18 | 1288 | 1525 | 763 | 900 | 1088 | 703 | 840 | |

20 | 1313 | 1550 | 775 | 912 | 1100 | 708 | 845 | |

Св. 90 до 180 | 4 | 690 | 815 | 408 | 489 | 595 | 373 | 454 |

5 | 775 | 912 | 456 | 550 | 669 | 421 | 515 | |

6 | 830 | 986 | 493 | 587 | 712 | 455 | 549 | |

8 | 928 | 1103 | 551 | 663 | 795 | 504 | 616 | |

12 | 1122 | 1335 | 670 | 795 | 958 | 615 | 740 | |

14 | 1193 | 1418 | 711 | 843 | 1018 | 651 | 783 | |

Св. 90 до 180 | 16 | 1263 | 1500 | 753 | 890 | 1078 | 693 | 830 |

18 | 1338 | 1588 | 794 | 950 | 1138 | 734 | 890 | |

20 | 1363 | 1613 | 806 | 962 | 1150 | 739 | 895 | |

22 | 1450 | 1700 | 849 | 1011 | 1224 | 780 | 943 | |

24 | 1538 | 1800 | 899 | 1074 | 1299 | 828 | 1003 | |

28 | 1625 | 1900 | 950 | 1138 | 1375 | 880 | 1068 | |

32 | 1718 | 2005 | 1015 | 1203 | 1453 | 945 | 1133 | |

Св. 180 до 355 | 8 | 965 | 1153 | 576 | 695 | 832 | 529 | 648 |

10 | 1088 | 1300 | 650 | 775 | 938 | 596 | 721 | |

12 | 1173 | 1398 | 701 | 833 | 1008 | 646 | 778 | |

18 | 1400 | 1650 | 825 | 987 | 1200 | 765 | 928 | |

20 | 1488 | 1750 | 875 | 1050 | 1275 | 808 | 983 | |

22 | 1513 | 1775 | 887 | 1062 | 1287 | 818 | 993 | |

24 | 1600 | 1875 | 936 | 1124 | 1361 | 865 | 1053 | |

32 | 1780 | 2092 | 1053 | 1265 | 1515 | 983 | 1195 | |

36 | 1885 | 2210 | 1118 | 1343 | 1605 | 1048 | 1273 | |

40 | 1925 | 2250 | 1138 | 1363 | 1625 | 1063 | 1288 | |

44 | 2030 | 2380 | 1203 | 1440 | 1715 | 1128 | 1365 | |

48 | 2145 | 2545 | 1273 | 1523 | 1810 | 1188 | 1438 | |

Св. 355 до 640 | 12 | 1223 | 1460 | 733 | 870 | 1058 | 678 | 815 |

16 | 1375 | 1625 | 815 | 978 | 1190 | 755 | 918 | |

20 | 1550 | 1825 | 912 | 1100 | 1337 | 845 | 1033 | |

24 | 1663 | 1950 | 986 | 1174 | 1424 | 915 | 1103 | |

48 | 2233 | 2670 | 1335 | 1585 | 1898 | 1250 | 1500 |

Происхождения слова

Первое упоминание об этой фигуре встречается еще в трудах известного древнегреческого математика Евклида.

В его книге «Начала» этим термином описывается абсолютно любой четырехугольник, который не является параллелограммом.

Если кто не помнит, параллелограммом называют четырехугольник, у которого противоположные стороны параллельны. Выглядит эта фигура в классическом понимании вот так:

Интересно, что и всем известные фигуры – квадрат, прямоугольник (что это?) и ромб (это как?) – также являются частным случаем параллелограмма. Ведь действительно – у них противоположные стороны параллельны друг к другу.

И получается, что Евклид был в целом прав. Он просто поделил все четырехугольники на две большие категории – параллелограммы и трапеции.

Кстати, само слово ТРАПЕЦИЯ также имеет греческое происхождение. В древние времена оно звучало как «трапедзион». И в переводе это означает «обеденный стол». Поэтому слово «трапеза», которое у нас является синонимом любого приема пищи тоже родом оттуда.

Недостатки соединений

Отрицательных сторон у данного вида соединений не так уж и много. Одна из них – это возникновение большого напряжения во впадинах. Кроме того, их нельзя применять в устройствах и механизмах, которые обладают высокой вибрацией, так как винты могут самостоятельно выкручиваться, что не является хорошим знаком.

Поэтому необходимо следить за этим, и в случае возникновения такой ситуации — исправить положение винтов.

Такое качество, как стоимость, можно отнести как к положительным, так и к отрицательным сторонам.

Одноходовые резьбы стоят значительно ниже, чем многоходовые. Здесь каждый выбирает в соответствии с личными предпочтениями. Многие конструкторские организации используют именно многоходовые резьбы, так как они отличаются надежностью и прочностью.

Итак, мы выяснили, что собой представляет такой вид соединения, как трапецеидальная резьба, размеры ее, преимущества и недостатки.

Виды

Существуют следующие разновидности трапецеидальной резьбы:

Левая: создается контуром с плоской поверхностью, осуществляющим вращение против часовой стрелки, в направлении от наблюдателя. Она является одним из самых старинных способов соединения узлов в механизмах и используется в машиностроительном секторе для закрепления заготовок к валу токарного станка. Данная конструкция предотвращает вероятность откручивания детали при во время процедуры обработки. Левая резьба применяется для закрепления ниппелей радиаторов отопительных систем, колесах грузовых автомобилей или внедорожников, патронов со сверлами, лопастей от комнатных вентиляторов, редуктора для остановки крутящегося момента мотора машины, велосипедных деталей и составных частей циркулярных пил. Также она нашла применение в качестве механизма защиты от опасных действий. С ее помощью осуществляется контроль рабочих инструментов, обрабатывающих заготовку. Левосторонней резьбой оснащен редуктор баллона с пропаном. Эта разновидность нарезки активно используется производителями машин для предотвращения подделки ее основных комплектующих.Маркируется она латинским символом “L”.

Правая: образована плоским контуром, осуществляющим вращательное движения по часовой стрелке. Она передвигается вдоль оси относительно наблюдателя. Данный вид нарезания чаще всего используется для фиксации заготовок при помощи винтов, гаек, шпилек и болтов. В промышленных масштабах его применяют для вкручивания шурупов и саморезов. Для определения правой резьбы применяется метод расположения крепежных инструментов фаской вверх на ладони

Важно учитывать, чтобы витки спирали были направлена на наблюдателя. Правосторонней резьбой оснащаются редукторы баллонов, наполненных кислородом, предназначенных для снижения риска возникновения ЧС во время обработки

Этот вид нарезания можно легко подделать, поэтому он не нашел применения в брендировании автомобильных деталей. Обозначение этого вида нарезания осуществляется при помощи латинской буквы “R”.

Однозаходная: образована движением 1 профиля. Для ее определения необходимо посмотреть на торец винта или гайке. Если на нем виден только 1 конец витка, то резьба является однозаходной. У этой разновидности нарезания шаг равен величине хода – расстояния между соседними нитками. Настройка станка для однозаходной резьбы осуществляется в зависимости от значений шага. Недостатком данного вида нарезания является низкая прочность обработанных деталей, обусловленная малой длиной внутреннего диаметра. Этот фактор не позволяет ей передавать больших усилий. Маркируется однозаходная резьба латинским символом “H”.

Многозаходная: образована множеством выступов винтовой нарезки. Самым частым представителем этой подгруппы является двухзаходная резьба, обладающей 2 витками и симметричными заходами. В этом случае величина хода равняется произведению количества заходов на шаг. Многозаходная резьба применяется в стягивающих конструкциях. Она выполняет операции по увеличению прочности соединения, изменению передаточных числе (при обработке моторных редукторов) и созданию значительного смещения крепежных механизмов в винтовых стержнях при условии малого числа произведенных оборотов. В международной системе данный вид обозначается латинской буквой “S’.

Размеры и технические характеристики всех разновидностей трапецеидальной резьбы указаны в виде нормативов в ГОСТ 24739-81 и ГОСТ 25347-82. В этих документах представлены стандарты профилей и предельные допуски, требуемые для обработки готовых заготовок.

Нарезание резьбы резцами

Широко распространенным элементом деталей машин является наружная и внутренняя резьбы В машиностроении применяются крепежные резьбы с треугольным профилем, ходовые с прямоугольным и трапецеидальным профилем и конические резьбы. Нарезание резьбы производится резцами (неподвижными и вращающимися), гребенками, плашками, резьбонарезными головками, резьбовыми фрезами и метчиками, отделочная обработка резьбы – шлифовальными кругами. Широко применяется изготовление резьбы методом пластической деформации – накатывания плашками и роликами.

Нарезание резьбы резцами

Нарезание резьбы резцами производится на токарно-винторезных станках. Деталь, установленная в патроне или центрах, вращается, а резец, закрепленный в резцедержателе, перемещается вдоль образующей резьбы, причем эти движения строго согласованы: за один оборот детали резец перемещается на величину шага резьбы. Движение суппорта при нарезании резьбы передается от ходового винта, который через коробку передач соединен со шпинделем (передаточное отношение равно отношению шага нарезаемой резьбы к шагу ходового винта).

Применяются плоские, тангенциальные и дисковые однопрофильные или многопрофильные (гребенки) резцы (рисунок 1). Профиль резца соответствует профилю впадины резьбы. Для предотвращения искажения профиля резьбы обычно затачивают с передним углом, равным нулю, и устанавливают так, чтобы передняя грань находилась на высоте центров. Подача резца производится двумя способами: перпендикулярно оси детали (рисунок 2 а), причем резец работает всем профилем, и параллельно образующей резьбы (рисунок 2б); в этом случае резец работает одной режущей кромкой.

При нарезании резьбы с крупным шагом предварительную обработку производят прорезным резцом с углом профиля, отличающимся от угла профиля резьбы на 5-10?. На токарных станках производят нарезание резьбы на длинных деталях или в тех случаях, когда резьба должна быть строго концентрична с другими поверхностями, обрабатываемыми в этой же установке. Производительность труда при этом невысокая, так как нарезание производится в пять-десять и более проходов, много времени затрачивается на обратный ход и установку резца на размер. Кроме того, эта работа выполняется рабочими высокой квалификации и требует напряженного внимания, особенно при нарезании внутренней резьбы. На точных станках возможно нарезание резьбы первого класса точности. На токарных и резьбонарезных станках производится нарезание резьбы вращающимися резцами – вихревое или охватывающее нарезание. Для этого на суппорте станка устанавливают приспособление с головкой, приводимой во вращение от электродвигателя. Головку устанавливают под углом, равным углу подъема резьбы. В головке размещены резцы для нарезания резьбы (рисунок 3). Деталь закрепляют в центрах или патроне. Скорость вращения детали меньше скорости вращения резцом. Головка вращается с числом оборотов, обеспечивающим скорость резания 100-300 м/мин, и перемещается вместе с суппортом на величину шага резьбы за один оборот детали. Нарезание резьбы производится за один проход. Вихревое нарезание применяется для обработки резьбы не выше второго класса точности и для предварительного нарезания крупной резьбы на длинных деталях.

Материал статьи написан на основе литературного источника «Технология производства двигателей внутреннего сгорания» М. Л. Ягудин

Метрические резьбы

Название (метрическая резьба) показывает, что все измерения выполняются в метрических единицах. Это самый распространённый мировой стандарт. Основные значения резьбовых соединений показаны в таблице 1. За основу взят стандартный шаг резьбы, кроме него существуют исполнения, где предусматривается и меньшие шаги.

Параметры резьбовой части: номинальный диаметр d, внутренний диаметр d₁ и шаг резьбы Р

Таблица 1: Размеры резьбы и шаг винтовой линии

| Номинальный диаметр резьбы d | Шаг Р | |||||||

| 1 ряд (предпочтительный) | 2 ряд (допустимый) | 3 ряд (для специальных конструкций) | крупный | мелкий 1 | мелкий 2 | мелкий 3 | мелкий 4 | мелкий 5 |

| 2,00 | 0,40 | 0,35 | ||||||

| 2,20 | 0,45 | 0,40 | ||||||

| 2,50 | 0,45 | 0,35 | ||||||

| 3,00 | 0,50 | 0,35 | ||||||

| – | 3,50 | -0,60 | 0,35 | |||||

| 4,00 | 0,70 | 0,50 | ||||||

| 4,50 | 0,75 | 0,50 | ||||||

| 5,00 | 0,80 | 0,50 | ||||||

| 5,50 | 0,50 | 0,40 | ||||||

| 6,00 | 1,00 | 0,75 | 0,50 | |||||

| 7,00 | 1,00 | 0,75 | 0,50 | |||||

| 8,00 | 1,25 | 1,00 | 0,75 | 0,50 | ||||

| 9,00 | 1,25 | 1,00 | 0,75 | 0,50 | ||||

| 10,00 | 1,50 | 1,25 | 1,00 | 0,75 | 0,50 | |||

| 11,00 | 1,50 | 1,00 | 0,75 | 0,50 | ||||

| 12,00 | 1,75 | 1,50 | 1,25 | 1,00 | 0,75 | 0,50 | ||

| 14,00 | 2,00 | 1,50 | 1,25 | 1,00 | 0,75 | 0,50 | ||

| 15,00 | 1,75 | 1,50 | 1,00 | |||||

| 16,00 | 2,00 | 1,50 | 1,00 | 0,75 | 0,50 | |||

| 17,00 | 1,75 | 1,50 | 1,00 | |||||

| 18,00 | 2,50 | 2,00 | 1,50 | 1,00 | 0,75 | 0,50 | ||

| 20,00 | 2,50 | 2,00 | 1,50 | 1,00 | 0,75 | 0,50 | ||

| 22,00 | 2,50 | 2,00 | 1,50 | 1,00 | 0,75 | 0,50 | ||

| 24,00 | 3,00 | 2,00 | 1,50 | 1,00 | 0,75 | 0,50 | ||

| 25,00 | 2,00 | 1,50 | 1,00 | |||||

| 26,00 | 1,50 | 1,00 | ||||||

| 27,00 | 3,00 | 2,00 | 1,50 | 1,00 | 0,75 | 0,50 | ||

| 28,00 | 2,50 | 2,00 | 1,50 | 1,00 | ||||

| 30,00 | 3,50 | 3,00 | 2,00 | 1,50 | 1,00 | 0,75 | ||

| 32,00 | 2,50 | 2,00 | 1,50 | |||||

| 33,00 | 3,50 | 3,00 | 2,00 | 1,50 | 1,00 | 0,75 | ||

| 35,00 | 2,50 | 1,50 | 1,00 | 0,75 | ||||

| 36,00 | 4,00 | 3,00 | 2,00 | 1,50 | 1,00 | |||

| 38,00 | 3,00 | 1,50 | 1,00 | 0,75 | ||||

| 39,00 | 4,00 | 3,00 | 2,00 | 1,50 | 1,00 | 0,75 | ||

| 40,00 | 3,50 | 3,00 | 2,00 | 1,50 | 1,00 | 0,75 | ||

| 42,00 | 4,50 | 4,00 | 3,00 | 2,00 | 1,50 | 1,00 | ||

| 45,00 | 4,50 | 4,00 | 3,00 | 2,00 | 1,50 | 1,00 | ||

| 48,00 | 5,00 | 4,00 | 3,00 | 2,00 | 1,50 | 1,00 | ||

| 50,00 | 4,00 | 3,00 | 2,00 | 1,50 | ||||

| 52,00 | 5,00 | 4,00 | 3,00 | 2,00 | 1,50 | 1,00 | ||

| 55,00 | 4,00 | 3,00 | 2,00 | 1,50 | ||||

| 56,00 | 5,50 | 4,00 | 3,00 | 2,00 | 1,50 | 1,00 | ||

| 58,00 | 5,00 | 4,00 | 3,00 | 2,00 | 1,50 | |||

| 60,00 | 5,50 | 4,00 | 3,00 | 2,00 | 1,50 | 1,00 | ||

| 62,00 | 5,00 | 4,00 | 3,00 | 2,00 | 1,50 | |||

| 64,00 | 6,00 | 4,00 | 3,00 | 2,00 | 1,50 | 1,00 | ||

| 65,00 | 6,00 | 4,00 | 3,00 | 2,00 | 1,50 |

Угол при вершине винтовой линии у метрических резьб составляет 60⁰

Видно, что есть несколько рядов по уровню предпочтений. Объясняется довольно просто. Типовые детали стараются делать так, чтобы их было проще заменять в случае разборки и сборки. Менее предпочтительные ряды получаются при индивидуальном проектировании отдельных деталей. Производство удорожается.

Специальные резьбы применяют весьма ограничено. Ими пользуются лишь в тех случаях, когда невозможно применить стандартные предпочтения.

Внимание! Использование специальных резьб связано с необходимостью создавать одноразовые инструменты для нарезания подобных винтовых линий. В таблицах указан стандартный шаг резьбы, а также дополнительные мелкие значения

Здесь тоже имеются свои предпочтения. Проще использовать номинальные параметры. Инструмент для нарезки выпускается предприятиями разных стран. Его несложно приобрести. Мелкие шаги востребованы только в специальных местах

В таблицах указан стандартный шаг резьбы, а также дополнительные мелкие значения. Здесь тоже имеются свои предпочтения. Проще использовать номинальные параметры. Инструмент для нарезки выпускается предприятиями разных стран. Его несложно приобрести. Мелкие шаги востребованы только в специальных местах.

Например, уменьшенный шаг резьбы применяют для изготовления шпилек, в двигателях внутреннего сгорания. С их помощью крепят головку блока к самому блоку цилиндров. Эти детали испытывают значительные нагрузки. Внутри движутся поршни, происходит процесс горения газа. Давление возрастает и убывает постоянно. Поэтому требования к соединению довольно высокие.

Мелкие шаги используют при сборке лопаток на турбинах. Вал турбины современного реактивного двигателя вращается с частотой 40…50 тыс. об/мин. Центробежная сила достигает громадных значений. Поэтому требования к узлам соединений повышенные.