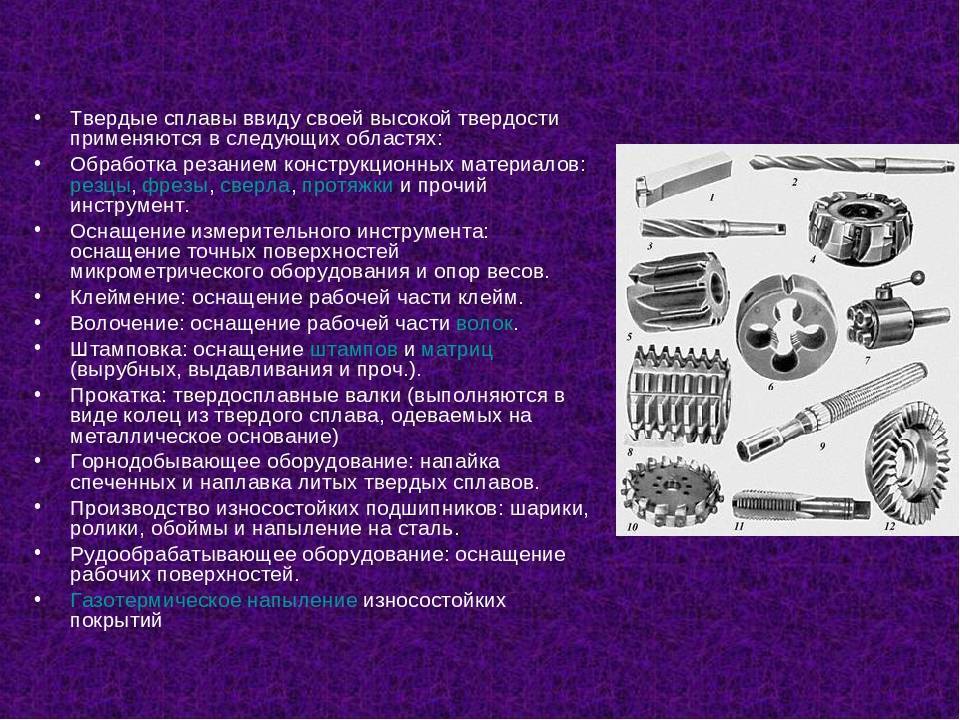

Области применения

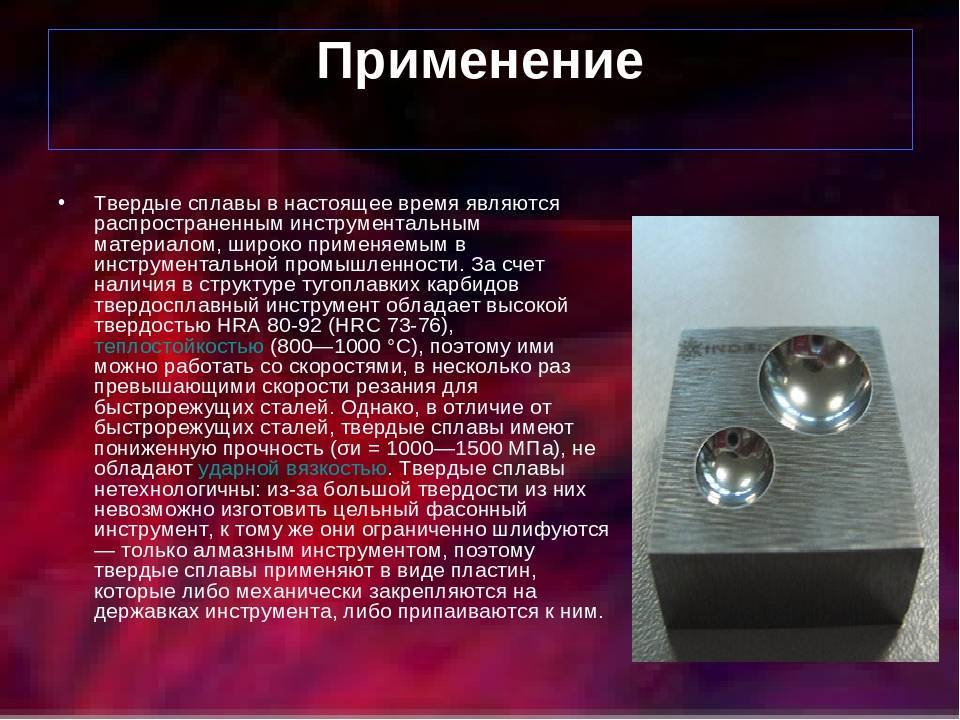

Использование материала давно вышло широко за изготовление инструмента, хотя это и остается основным направлением работы с твердосплавными заготовками. Объясним почему – при резании или ином процессе металлообработки выделяется много тепла, которое пагубно воздействует на режущую кромку. В данном случае это влияние фактически незаметно из-за жаропрочности.

Также нужно учитывать повышенную прочность – инструментальный набор долгое время сохранит свою целостность, останется без сколов и пр. Поэтому ниже перечислим более конкретно те области, в которых происходит производство.

Металлорежущий инструмент

Здесь все просто – изготавливают сверла, фрезы, резцы, развертки, метчики различных диаметров, с разным количеством заходов, углом режущей кромки и пр.

Использование относительно конкретной заготовки обычно определяется маркировкой – одни предназначены для металлообработки одного материала, другие – второго.

Отдельные детали измерителей

Это различные циркули, штангенциркули, с помощью которых можно произвести очень точные измерения. Чем прочнее сталь, из которой они изготавливаются, тем более точных можно добиться результатов, потому что в ходе использования будет минимальный естественный износ.

Клейма, штампы

Во время горячей или холодной штамповки применяются пуансоны и матрицы, которые под воздействием давления должны изогнуть заготовку

Конечно, важно, чтобы они были более прочными, чем заготовка. В этом смысле твердые сплавы – отличный вариант

Комплектующие для вырубки в металле

Художественная резка, а также объемная штамповка часто использует специальные острые режущие кромки, которые при нажатии врезаются в листовую сталь и вырезают часть.

Оснащение для горнодобывающей техники

Горные породы зачастую такие же твердые, как и металлы.

Сравним алмаз – прочнее его сложно найти материал естественного происхождения. Поэтому при бурении, сверлении и других процедурах применяют данные инструменты.

Оборудование для рудообогатительных заводов

Это первичная переработка полезных ископаемых. Во время процесса также требуются ножи с повышенными прочностными свойствами.

В статье мы рассказали про свойства твердых сплавов и особенности их изготовления, применения. Посмотрим видео для того, чтобы более подробно разобраться в теме:

Чтобы уточнить интересующую вас информацию и приобрести ленточнопильные станки российского производства по металлу, свяжитесь с менеджерами по телефонам 8 (908) 135-59-82;;. Они ответят на все ваши вопросы.

Разработки

Сегодня в отечественной промышленности проводятся различные исследования, включающие глубокий анализ возможности повышения характеристик твердых сплавов. Главным образом они касаются гранулометрического и химического состава материалов.

В качестве довольно удачного примера за последние несколько лет можно привести соединения группы ТСН. Такие сплавы специально разработаны для узлов трения, работающих в агрессивной кислотной среде. Эта группа продолжает разработки новых соединений в группе ВН, предложенных Всероссийским НИИТС.

При проведении исследований было установлено, что при уменьшении размера зерна карбидной фазы значительно повышаются такие характеристики, как прочность и твердость сплавов. Использование технологий регулирования и плазменного восстановления гранулометрического состава на сегодняшний день позволяют выпускать материалы, величина фракции в которых менее микрона. Сплавы марки ТСН сегодня широко используются в производстве узлов нефтегазовых и химических насосов.

Состав и свойства

Содержание основы колеблется, в зависимости от марки. В промышленно-торговой можно купить сплавы с W от 75% до 97% и выше. В любом вольфрамовом сплаве, независимо от его чистоты, присутствуют легирующие компоненты и примеси. Среди часто встречающихся – медь, железо, никель. Именно из них формируются марки ВНМ и ВНЖ, где буквы в маркировке указывают на название элемента. Помимо этого соединения могут содержать хром, молибден, кобальт, даже серебро и любые другие металлы.

Механические и химические свойства обуславливают преимущества сплавов. К плюсам можно отнести:

- Плотность тугоплавких сплавов достигает 16,5 г/см3.

- Твёрдость достигает показателей 20-42 HRC. Для каждой марки характерен свой диапазон показателей.

- Высокий предел прочности при растяжении – до 1200 МПа.

- Относительное удлинение зависит от условий, в которых будет применяться деталь и от требований, которые предъявляются к данному показателю. Для марок твёрдых сплавов на основе вольфрама характерен широкий диапазон – от 1/10% до 27%!

- Хорошая обрабатываемость, несмотря на прочность и плотность. В нашей компании вы можете заказать обмотку проволоки, резку прокатных изделий, легирование слитков, плавку в различных средах, выполнение отверстий в готовых деталях, волочение проволоки различного диаметра из давальческого сырья.

- Работа в повышенных и экстремальных температурах. Многие марки вольфрамовых сплавов можно увидеть в элементах нагревательных и плавильных печей, защитных экранах, установках для выращивания монокристаллов.

Добавляя в слав те или иные легирующие компоненты, можно добиться точных характеристик, улучшить разнообразные свойства.

Применение и продукция из твердых сплавов

Материал широко распространен в современной промышленности. Развивается и технология производства самих сплавов, улучшается их качество, меняется состав, появляются новые маркировки. Но помимо изменения самого материала, меняются и принципы работы с ним. Появляются новые типы соединений, наносимые на изделия, благодаря чему, они приобретают новые функции и роли в промышленности.

На сегодняшний день твёрдые сплавы применяются:

- В производстве режущего инструмента. Изготовленные из высокопрочных материалов инструменты позволяют повысить качество производства, ускорить его и снизить затраты на брак и закупку материалов. Высокая жаростойкость и прочность позволяют работать на предельных скоростях. Поэтому сплавы гораздо более ценны в производстве инструмента, нежели простая сталь. В их производстве зачастую используют алмазные заготовки, значительно повышающую качество материала и его свойства. К примерам таких инструментов можно отнести резцы, свёрла и т.д.;

- В изготовлении высокопрочных деталей для механических изделий, производственных машин, автомобилей и техники, ножей и лезвий для грейдеров – в механизмах, испытывающих высокие перегрузки и усилия;

- В производстве оборудования, предназначенного для больших нагрузок. Например, рудодобывающее оборудование, буровые установки. Сплавы применяются в опорах промышленных весов и в прочих механизмах, рассчитанных на большие усилия и давления;

- При изготовлении мелких, но ключевых деталей различных механизмов. Например, из данного материала производятся подшипники, клеммы, различные защитные напыления и прочее.

- В производстве различных форм и матриц, при отливке стальных изделий как простых, так и имеющих сложную форму.

- Для механической постобработки сложных материалов (сталь, чугун, цветные металлы, жаростойкие материалы и т.д.).

- При штамповании различных изделий.

Перед закупкой инструмента, деталей или просто исходного материала, в составе которого есть сплавы, необходимо тщательно изучить к какому классу они относятся и какими свойствами обладают. В этом поможет понимание значений маркировок, которые указывают на состав изделия и, как следствие, на его способность выдерживать те или иные нагрузки. Каждый класс материала предназначен для применения в конкретной сфере производства и может быть абсолютно не пригоден для иной, что также следует учитывать.

Рейтинг: 0/5 — 0 голосов

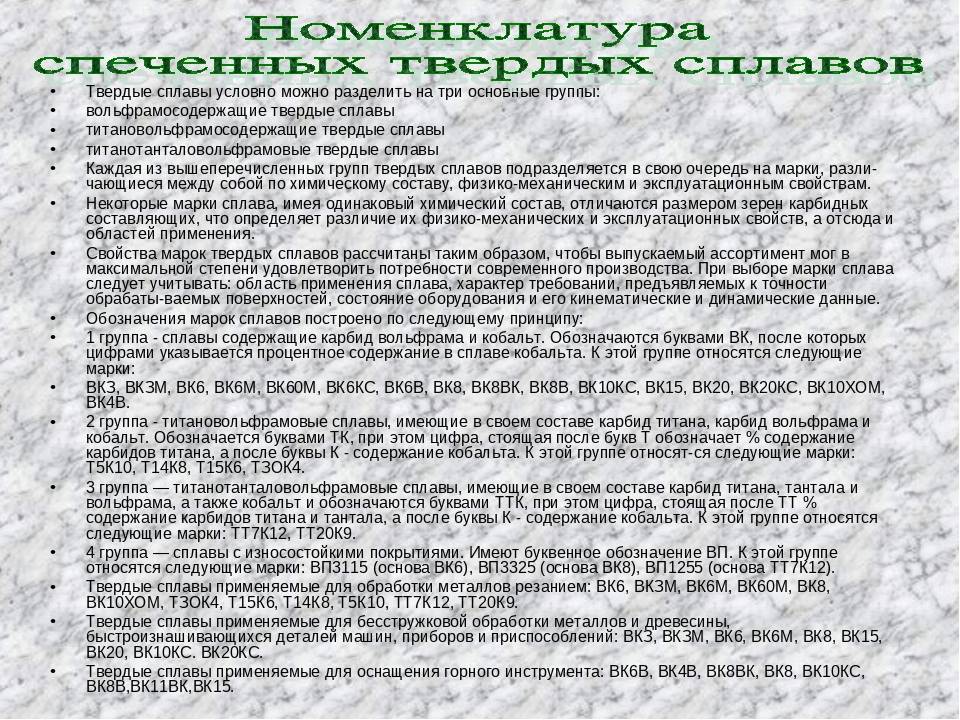

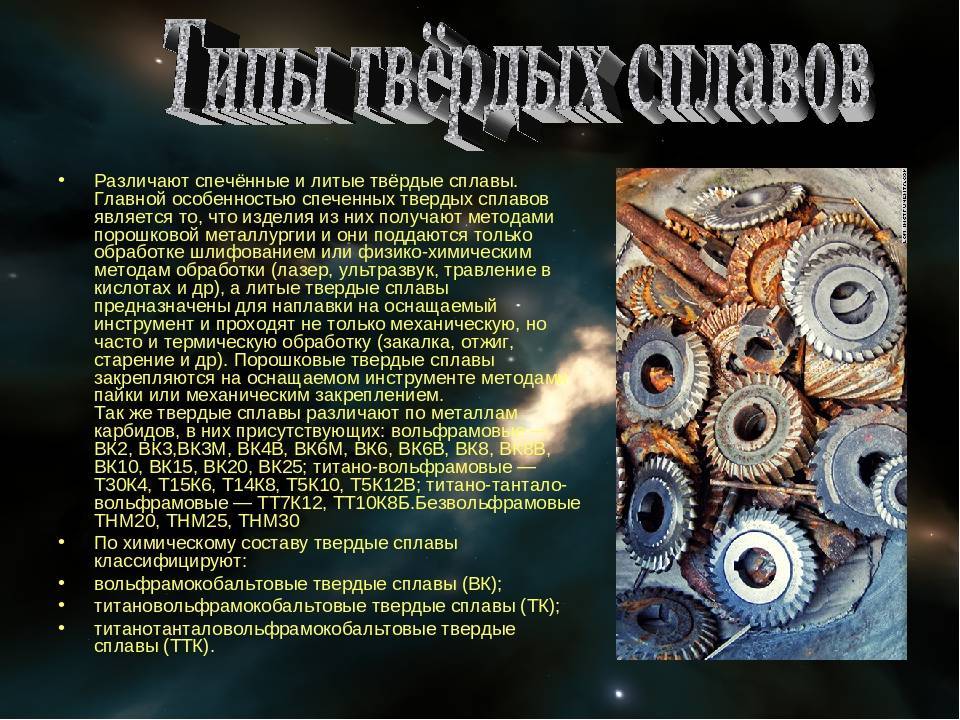

Классификация

Многообразие подобных материалов требует четкого разделения по характерным особенностям. Классификация твердых сплавов производится по таким признакам:

- составу химических элементов (наименованию, процентному содержанию);

- по технологии производства;

- области применения.

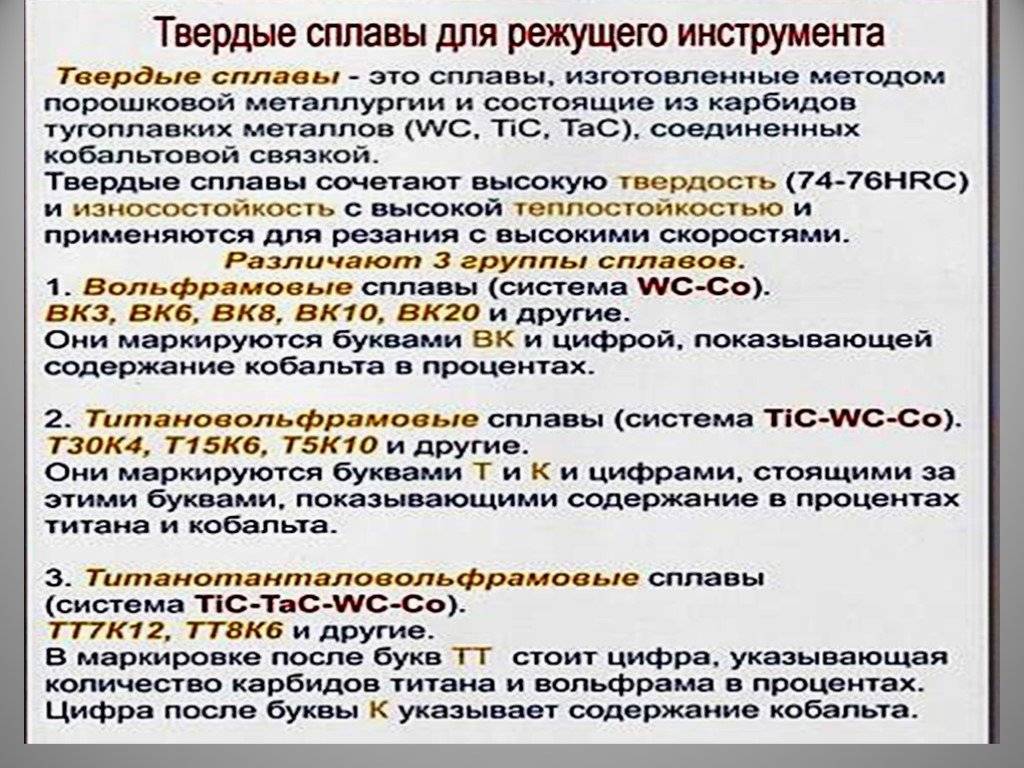

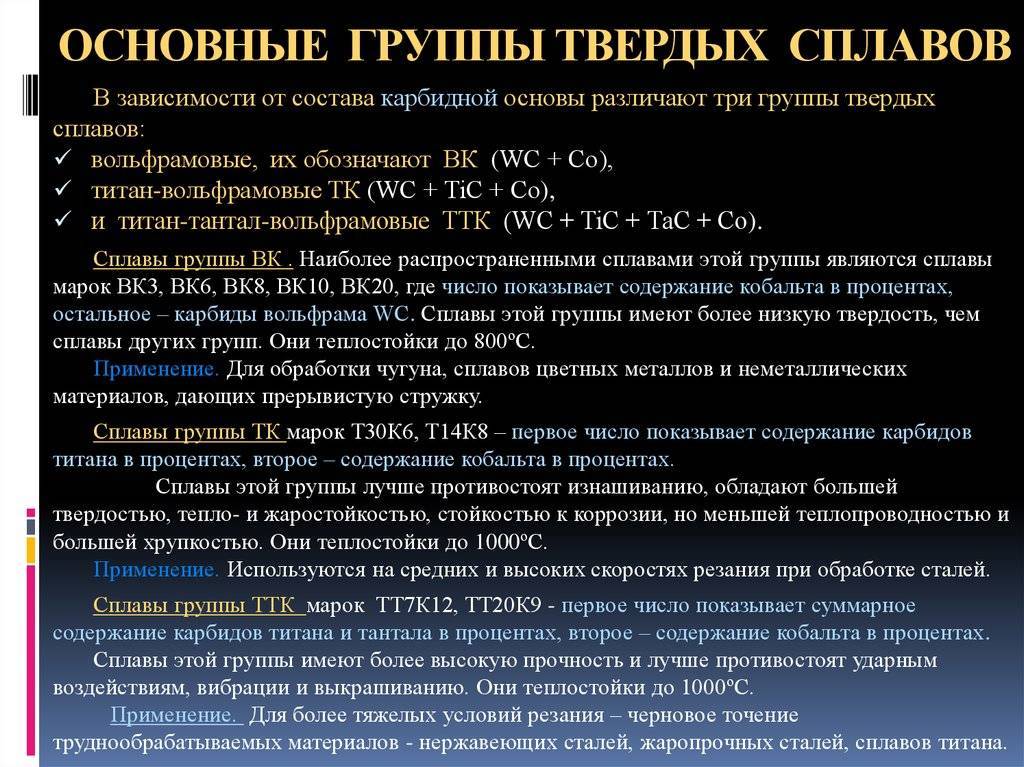

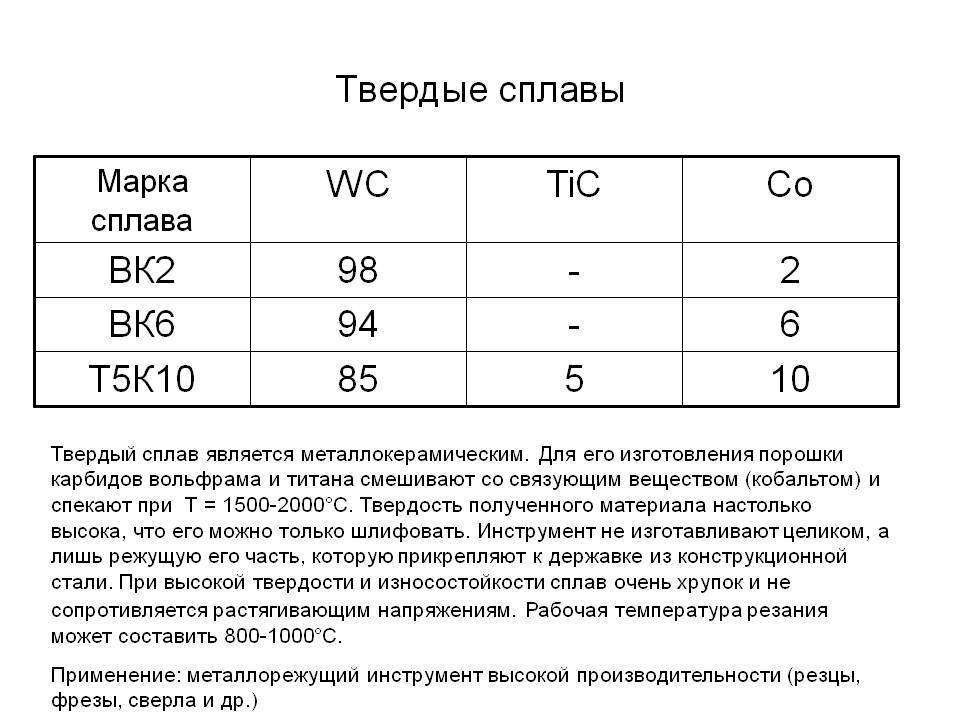

По присутствующим химическим элементам их делят на следующие категории:

- вольфрамокобальтовые (маркировка ВК);

- титановольфрамокобальтовые (ТК);

- титанотанталовольфрамокобальтовые (ТТК).

По применяемым технологиям получения разделяют на: спекаемые, литые, порошкообразные. Спекаемые, состоят из карбидов. Делятся на три группы:

- однокарбидные (карбид вольфрама);

- двухкарбидные (включающие карбиды двух металлов: титана и вольфрама);

- трехкарбидные (сваренные из трех элементов).

По процентному содержанию каждого элемента их делят на следующие группы.

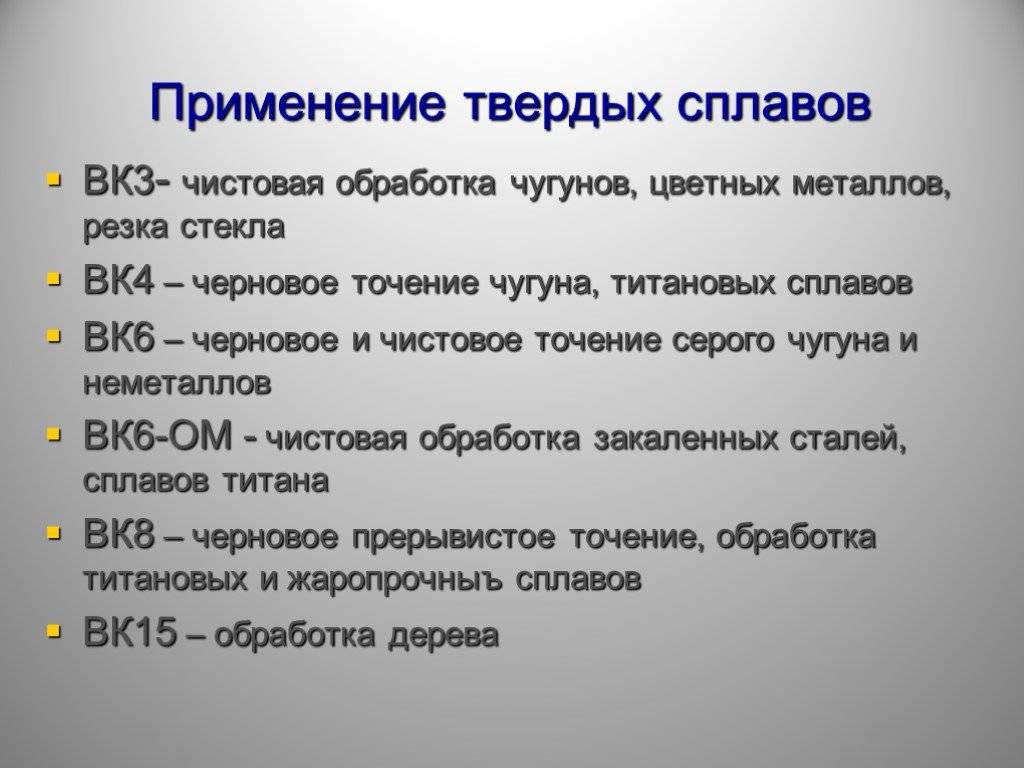

К первой относятся материалы, состоящие из карбида вольфрама и кобальт. Они имеют обозначения ВК. К этой многочисленной группе относятся сплав: ВК4, ВК3М, ВК6М. очень популярным является твердый сплав ВК8 и ВК3. Расшифровывается ВК3 так же, как и все вольфрамовые сплавы.

Вторая объединяет титановольфрамовые сплавы. Имеет аббревиатуру ТК. К ней относятся: Т5К10, Т14К8.

Третья включает все титанотанталовольфрамовые сплавы. Обозначают ТТК. Например, ТТ7К12 и другие.

Четвертая, объединяет материалы, у которых имеется износостойкое покрытие. Они обозначаются аббревиатурой ВП. В нее входят: ВП3115, ВП3325. В основу каждого из них заложена основа известного сплава. Например, у ВПЗ115 основа – ВК6.

Вольфрамосодержащие твердые сплавы

Их маркируют следующим образом — ВК6, ВКЗМ, ВК6М, ВК8. Основной областью применения является изготовление режущего инструмента. Сплав ВК8 применяется для изготовления резцов.

Комплект наконечников ВК6

Он позволяет обрабатывать чугун. Используют для производства инструмента, способного осуществлять так называемую безстружковую обработку материалов.

Титановольфрамосодержащие твердые сплавы

Из марок Т5К10, Т14К8, Т15К6 изготавливают инструмент для высокоскоростной обработки различных видов стали. С их помощью обрабатывают металлы, различные соединения с повышенными показателями твердости и теплостойкости.

Цены на прием ВК ТК, твердосплавов

| Наименование | Описание | Цена | |

| ВК — ТК (Отпай) | Лом твердого сплава ВК — ТК (Отпай) | 850 |

| ВК — ТК (МИКС) | Лом твердого сплава ВК — ТК | 1050 |

| ВК (Сортированный) | Лом твердого сплава ВК (Сортированный) | 1100 |

| ТК — ТТК | Лом твердого сплава ТК — ТТК | 1000 |

| ТН — КНТ | Лом твердого сплава ТН — КНТ | 100 |

| ВК (Шлам) | Лом шлифотходов ВК (Шлам) | 800 |

Что из себя представляют твердые сплавы ВК ТК

Самое главное качество твердого сплава — это износостойкость. ВК ТК из себя предстваляет твердый металлический материал, сохраняющий изначальные характеристики при воздействии высоких температур (900—1150 C). Его используют в иструментах с этими сплавами, для работы в экстремальных условиях. Для того чтобы производить такие металлы необходимо применять высоко-твердые, тугоплавкие материалы, в состав которых входит карбиды хрома, титана и вольфрама. Для соединения таких материалов применяется кобальтовая связка с разным содержанием никеля и кобальта.

Классификация твердых сплавов

Твердые сплавы имеют свою классификацию как и все остальные металлы. Она помогает различить и подбирает материал для определенных целей. На сегодняшний день различают два способа получения сплава:

- литые;

- спеченные.

Литые сплавы — изготавливают по технологии литья:

- Стеллиты. Состав: хром, углерод, вольфрам, никель. Для связки используется кобальт.

- Сормайты. Состав: углерод, хром, никель на железе. Твердые сплавы на основе никеля.

При литье сплава чаще всего используют технологию пресса, в процессе которой получаются изделия высокой прочности, которые в свою очередь требуют проведения термической обработкию.

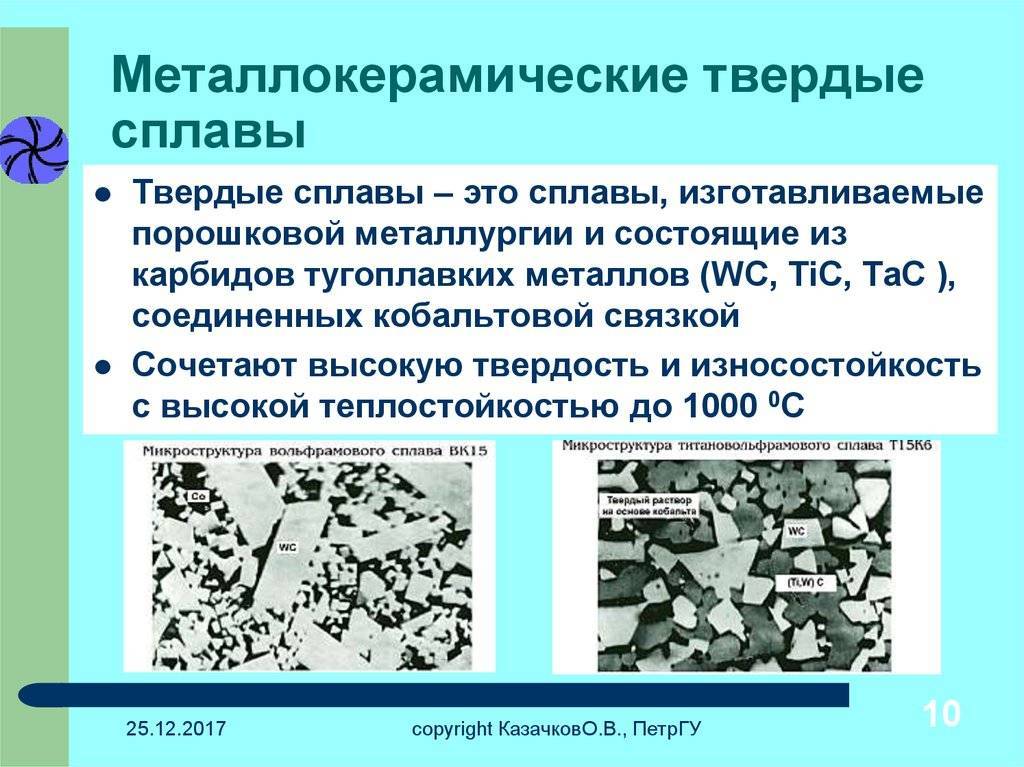

Спеченные сплавы (металлокерамические) — изготавливаются по технологии порошковой металлургии. Это высокоточное производство, на выходе которого получается очень прочный и качественный материал не требующий дополнительной обработки.

По химическому составу различают:

- ВК – однокарбидные, вольфрамо-кобальтовые;

- ТК – двухкарбидные, титано-вольфрамо-кобальтовые;

- ТТК – трехкарбидные, титано-тантало-вольфрамо-кобальтовые;

- ТН — безвольфрамовые.

Вольфрамо-кобальтовые сплавы

Самые распространенные сплавы — это сплавы на основе вольфрама-карбида. К этой группе относятся ВК6 и ВК8. Так же эти сплавы разделяются на две группы:

- Содержащие в составе вольфрама других металлов.

- Содержащие в составе для связки кобальт.

Пример маркировки ВК

— состав карбит вольфрама и кобальт. Цифра обозначение содежрания кобальта в процентах. Это такие сплавы:ВК8, ВК10, ВК6 .

Титано-вольфрамово-кобальтовые сплавы

Сплав ТК изготавливается для интсрументария, такие инструменты выполняют резку сталей и дающую сливную стружку. В состав ТК входит:

- карбид вольфрама;

- карбид титана;

- для связки кобальт.

Титан дает снижение адгезии со сталью, такой сплав очень износостойкий при обработке стали. Если добавлять больше карбидов титана то будет снижаться прочность, но при этом повышается износостойкость и твердость.

Пример маркировки ТК

— состав карбит вольфрама, кобальт, карбит титана. Цифра после буквы Т — это содержание карбида титана в проценах. Цифра после буквы К — это процент содержания кобальта. Это такие сплавы:Т5К10, Т14К8, Т15К6, ТЗ0К4 .

Титано-тантало-вольфрамо-кобальтовые сплавы

ГОСТ 3882-74 различают 5 марок. В состав этого сплава входит тантал, который улучшает износостойкость при резании.

Пример маркировки ТТК

— состав титан, вольфрама и кобальт и тантал. Цифра после ТТК обозначение содежрания карбидов титана и тантала. Цифра после К — процент кобальта. Это такие марки сплавов:ТТ7К12, ТТ20К9 .

Безвольфрамовые сплавы

ГОСТ 26530-85 различают два вида безвольфрамовых сплавов это:

- TH20;

- KHT16.

Пример маркировки ТН (Безвольфрамовые)

— ТНМ20, ТНМ25, ТНМ30.

Материал ВК8 Челябинск

Без стали не обходится ни одно производство, будь то тяжелое машиностроение или изготовление бытовых электроприборов. Существует множество марок этого продукта, а также большое количество форм отпуска. Наша компания реализует материал ВК8 большими партиями и с минимальной наценкой. Для уточнения свойств и характеристик конкретной марки можно обратиться к менеджерам компании.

Как и вся продукция, материал ВК8 закупается у ведущих производителей. Поэтому мы готовы со всей ответственностью давать гарантию на качество. Минимальное количество посредников определяет и низкую стоимость. Вкупе с быстрой доставкой, это дает возможность нашим вести стабильное и взаимовыгодное сотрудничество.

Помимо отпуска, в форме той или иной детали (заготовки), наша компания реализует обработку металлов. Все мероприятия проходят четкий контроль на соответствие ГОСТа и правилам. Специалисты нашего предприятия осуществляют такие работы как оцинкование, создание деталей по чертежам заказчика, производство отливок, изготовление различных профилей и многое другое.

Имея в арсенале новейшее оборудование и огромный, опыт мы можем предложить проверку изделия по ряду параметров, таким как прочностные характеристики, химический состав, чистота сплава и так далее.

Каждому покупателю предложен огромный ассортимент продукции различного формата, а также актуальных услуг и работ. Чтобы быстрее разобраться и выбрать товар соответствующий потребностям, нужно связаться с менеджером компании и получить развернутую информацию по всем интересующим вопросам.

Читать также: Замена аккумуляторов в шуруповерте интерскол

Твердые сплавы

К твердым сплавам относится отдельная группа соединений, которые способны сохранять свои свойства при достаточно высоких температурах, длительном механическом воздействии на другие материалы. Даже при достижении температуры в 1150 °C твердый сплав сохраняет все физические и механические свойства. Они изготавливаются из тугоплавких металлов, обладающих повышенной твердостью.

Твердые сплавы из металлокерамики делятся на две группы:

— Титановольфрамовые сплавы «ТК» (с их помощью производят обработку стальных материалов и изделий);

— Вольфрамовые сплавы «ВК» (с их помощью осуществляется обработка цветных металлов и сплавов, материалов из чугуна и неметаллических изделий).

В свою очередь эти две группы подразделяются на марки твердых сплавов. Они имеют свои отличительные особенности (свойства), которые определяют условия и области использования данной марки. Свойства каждой из марок твердых сплавов предусмотрены так, чтобы выпускаемая продукция могла обеспечивать производство в любой его отрасли.

Очень важно правильно выбрать марку твердого сплава для каждого вида проводимых работ. Этот фактор очень важен и является одним из основным, им нельзя пренебрегать, от него зависит скорость и качество выполненной работы

При выборе марки сплава следует исходить из следующих основных условий:

— Физико-механических и эксплуатационных свойств твердых сплавов; — Характеристики обрабатываемого материала;

— Технических условий обработки и его вида; — Характера требований, предъявляемых к точности обработки и чистоте обрабатываемых поверхностей;

— Состояние станка его кинематических и динамических данных.

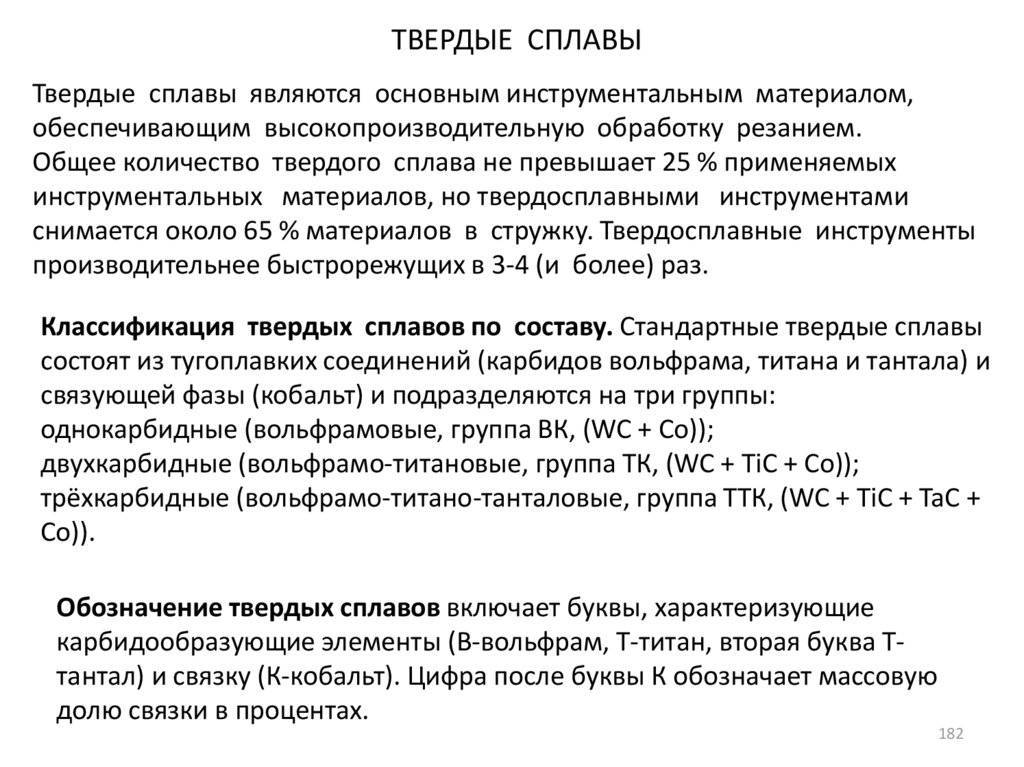

Таблица физико-механических свойств твердых сплавов и его химический состав.

| Сплав (группа) | Марка сплава | Теоретический состав сплава (без учета наличия примесей), % | Физико-механические свойства | ||||

| карбид вольфрама | кобальт | карбид титана | предел прочности при изгибе, кг/мм 2 не менее | удельный вес | Твердость по Роквеллу, шкала А не менее | ||

| Вольфрамовая | ВК2 | 98 | 2 | — | 100 | 15,0-15,4 | 90,0 |

| ВК3 | 97 | 3 | — | 100 | 14,9-15,3 | 89,0 | |

| ВК6 | 94 | 6 | — | 120 | 14,6-15,0 | 88,0 | |

| ВК8 | 92 | 8 | — | 130 | 14,4-14,8 | 87,5 | |

| ВК11 | 89 | 11 | — | 150 | 14,0-14,4 | 86,0 | |

| Титано-вольфрамовая | Т5К10 | 85 | 9 | 6 | 115 | 12,3-13,2 | 88,5 |

| Т14К8 | 78 | 8 | 14 | 115 | 11,2-12,0 | 89,5 | |

| Т15К6 | 79 | 6 | 15 | 110 | 11,0-11,7 | 90 | |

| Т15К6Т | 79 | 6 | 15 | 110 | 11,0-11,7 | 91 | |

| Т30К4 | 66 | 4 | 30 | 90 | 9,5-9,8 | 92,0 | |

| Т60К6 | 34 | 6 | 60 | 75 | 6,5-7,0 | 90,0 |

Вольфрамовые марки твердых сплавов:

ВК2 – наиболее твердый, износоустойчивый и теплостойкий из всех сплавов вольфрамовой группы;

ВК3 – высокая износоустойчивость и твердость, но несколько ниже, чем у сплава ВК2;

ВК6 – меньшая износоустойчивость и твердость, чем у сплава ВК3, при большей эксплуатационной прочности;

ВК8 – высокая эксплуатационная прочность и сопротивляемость ударам, вибрациям и выкрашиванию, при меньшей износоустойчивости и твердости, чем у сплава ВК6;

ВК11 – наиболее прочный из всех указанных выше вольфрамовых твердых сплавов. Наиболее низкие твердость и износоустойчивость. Применяется при обработке специальных труднообрабатываемых материалов.

Титано-вольфрамовые марки твердых сплавов:

Т5К10 – наивысшая для титано-вольфрамовых сплавов эксплуатационная прочность. Менее тверд и износоустойчив, чем сплав марки Т14К8;

Т14К8 – Большая твердость, износоустойчивость и теплостойкость, чем у сплава Т5К10, при несколько меньшей эксплуатационной прочности;

Т15К6 – большая твердость, износоустойчивость и теплостойкость, чем у сплава Т14К8, при меньшей эксплуатационной прочности;

Т15К6Т – большая твердость, износоустойчивость, чем у сплава Т15К6, при незначительно пониженной эксплуатационной прочности;

Т30К4 – высокая твердость, износоустойчивость и теплостойкость, при значительно пониженной эксплуатационной прочности;

Т60Л6 – наиболее износоустойчивый и теплостойкий из всех сплавов титано-вольфрамовой группы, при наименьшей эксплуатационной прочности.

Ниже Вы можете ознакомится с таблицей рекомендаций по выбору марок твердых сплавов в зависимости от вида, характера и условий обработки, а также от обрабатываемого материала. Однако могут возникнуть случаи, в которых в силу специфичности операции, условий применения или обрабатываемого материала эта таблица окажется недостаточной.

Основные сведения

Твердые сплавы распространены в различных областях промышленности. Из них изготавливают детали для станков, машин, кораблей, самолетов, крепежные элементы, строительные пластины и другие изделия. Часто их используют при производстве инструмента. Людям, занимающимся металлургией и кузнечным делом, желательно знать основную информацию о том, что такое твердый сплав.

История открытия

История открытия твердых сплавов начинается с начала 20 века. До этого периода инструменты для обработки металла изготавливали из инструментальной стали, которая была насыщена углеродом. Однако процесс обработки был малопроизводительным и неэкономичным.

К началу 20 века, совместными усилиями металлургов была разработана высоколегированная инструментальная сталь. Она начала использоваться при обработке труднообрабатываемых видов металлов на высоких скоростях. Спустя непродолжительный промежуток времени она получила название «быстрорежущая сталь». Инструменты из неё впервые были продемонстрированы общественности в 1910 году.

Развитие инструментальной технологии на этом не остановилось. На территории СССР, США и Германии начиная с 1925 года смеси твердых металлов начали выпускаться как товарная продукция. Изготавливались такие товары из карбида вольфрама и металлического кобальта. На территории стран СНГ этот сплав получил название — «победит». Однако новым материалом можно было эффективно обрабатывать чугунные заготовки, но не сталь. В связи с этим продолжилась разработка новых соединений и с 1935 годов появилась вольфрамотитановая смесь. Она подходила для обработки стали, но крошилась при работе с чугуном.

В последующие годы начали использовать синтетические алмазы в качестве покрытия рабочих частей инструментов. Ещё одной разработкой стал эльбор — соединение азота и бора.

Классификация и производство материала

В зависимости от процентного соотношения компонентов твёрдые сплавы классифицируются:

- Для малых ударных нагрузках, но при наличии трения между контактирующими объектами;

- При небольших ударных нагрузках, работе в коррозионно активных средах и в условиях интенсивного трения;

- Для средних и высоких ударных нагрузок, при повышенной температуре в зоне обработки;

- В условиях чрезвычайно высоких удельных усилий.

Основные компоненты твёрдых сплавов первых двух групп содержат не менее 85 % карбида вольфрама и не более 15 % кобальта. Они применяются для изготовления высокостойкого инструмента для механической обработки. В следующих группах процент карбида вольфрама – не более 80 %, а кобальта – не ниже 20%. Из них изготавливают инструменты холодного объёмного деформирования на быстроходных кузнечно-штамповочных автоматах.

Главной проблемой в применении рассмотренных материалов считаются сложности с обработкой спечённых или пластифицированных исходных заготовок. Размеры изделий перед окончательным спеканием увеличиваются согласно известным значениям коэффициента усадки (например, для сплавов вольфрамо-кобальтовой группы он равен 1,27).

Наиболее эффективные способы обработки:

- Электроискровая;

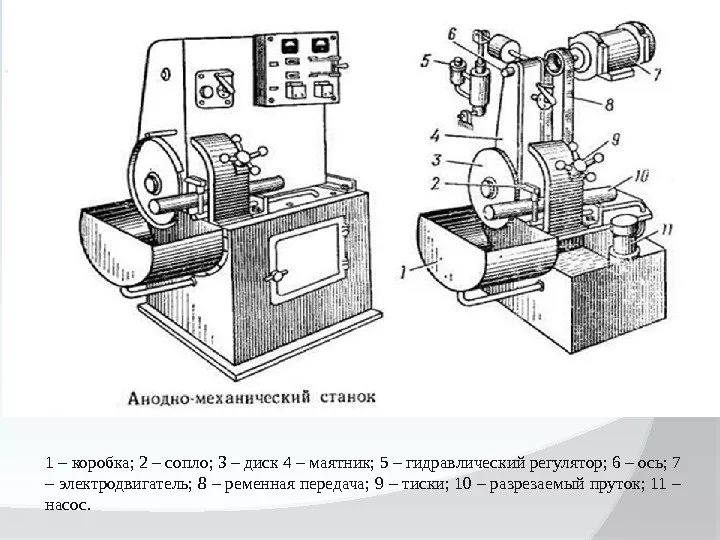

- Анодно-механическая;

- Ультразвуковая;

- С применением алмазного инструмента.

Анодно-механическая обработка заключается в электрошлифовании поверхности заготовки, которую предварительно погружают в рабочую жидкость. К обрабатываемому изделию и инструменту подводится постоянный ток. Заготовка является анодом, а инструмент – катодом. При вращении анода происходит кратковременное касание сближающихся неровностей, и в зазоре возбуждается электрический разряд. Поскольку концентрация тока происходит на малых площадях, приконтактные зоны заготовки интенсивно разогреваются, что приводит к их размерному плавлению (для малых токов – к электромеханическому растворению), сопровождающемуся сьёмом материала.

Аналогичным образом работает и технология электроискровой обработки, но в этом случае источником термического воздействия на поверхность заготовки является электрический разряд переменного тока.

Ультразвуковая обработка твердосплавных вставок является разновидностью механической. Принцип её – в скалывании микрочастиц поверхности твёрдого сплава ударяющимися абразивными зёрнами. Большое количество этих зёрен и высокая частота повторяющихся ударов обуславливают интенсивный съём материала. Движение зёрен задаётся вибрирующим торцом инструмента. Для повышения качества ультразвуковой обработки абразивную суспензию периодически заменяют.

Применяя алмазный инструмент, процесс ведут в следующей последовательности:

- Шлифуют наружные тангенциальные поверхности заготовки.

- Обрабатывают радиальные размеры.

- Скругляют радиусные участки.

- Запрессовывают полуфабрикат в матрицу гидравлического пресса.

- Производят предварительное, а затем – окончательное шлифование.

- Осуществляют размерную доводку.

Особенности твердых сплавов

Твердый сплав является износостойким, твердым металлическим материалом, он сохраняет изначальные характеристики даже при воздействии высоких температур (900—1150 C). Это означает, что инструменты из таких сплавов способны корректно работать в экстремальных условиях. Для первичного производства твердых сплавов применяются тугоплавкие, высоко-твердые материалы, основой которых являются карбиды титана, хрома, а также, вольфрама. Для соединения материалов применяется кобальтовая связка с разным содержанием никеля, а также, кобальта.

От процентного содержания определенных веществ напрямую зависят качества готовой продукции

Маркировка изделия позволяет узнать содержание веществ достаточно точно, что очень важно при сдаче лома твердых сплавов. Химический состав, а также, засоренность металлолома, существенно влияют на его цену

У нас вы можете дорого сдать твердые сплавы ВК, ТК, ТТК, ТН, КНТ.