Технология УЗС для пластмасс

Для УЗС пластмасс по сравнению с металлами не требуется нагрев до высоких температур и приложения больших усилий.

Применяется во многих производствах. Это УЗ-сварка:

- труб, плит, фасонных деталей;

- пленочных покрытий, упаковок;

- волокнистых нетканых материалов;

- материалов из синтетических волокон;

- искусственной кожи и др.

Технологический процесс сварки для пластмасс

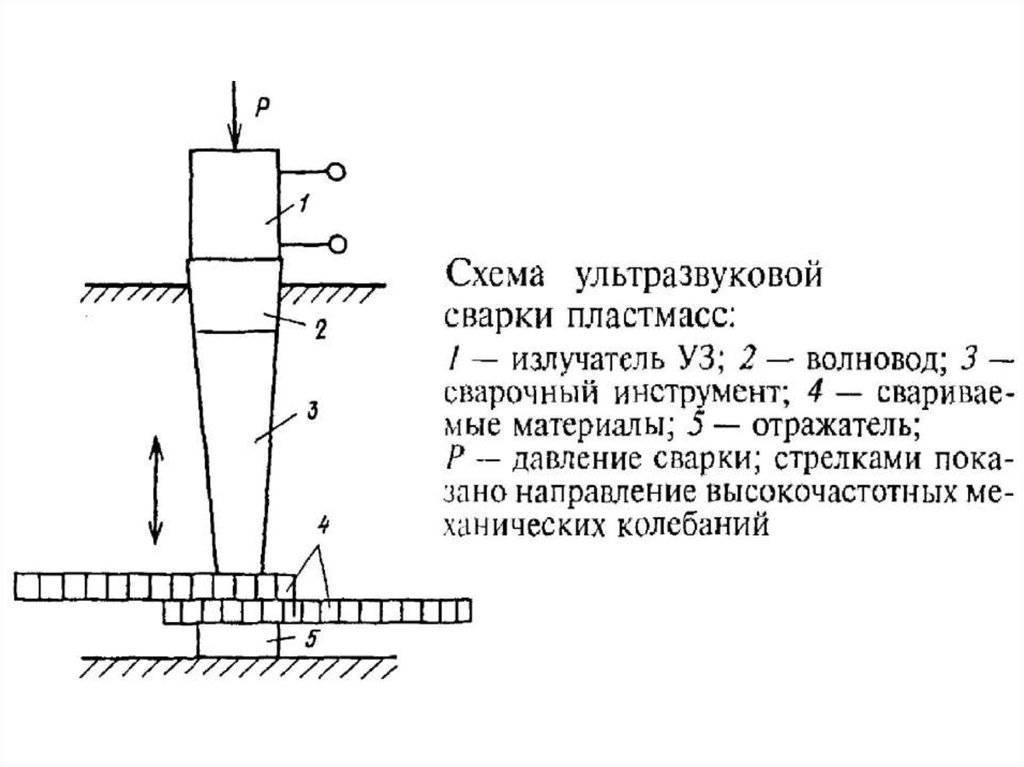

Технология получения сварного шва у пластмасс значительно упрощается в отличие от технологии УЗС для металлов. Основное различие — в схеме ввода волновой энергии и одновременном механическом воздействии.

Основные этапы подключения оборудования:

- Подключение генератора (частота от 20 000 Гц).

- Подключение преобразователя для преобразования ультразвуковых колебаний генератора в механические продольные колебания.

- Подключение волновода перпендикулярно сварному соединению.

Динамическое (повышение температуры) и статистическое (образование связей) воздействия направлены одинаково, но перпендикулярно сварному шву.

Подготовка пластиковых свариваемых поверхностей

Для УЗС пластмасс эта операция также может быть упрощена. Но некоторые поверхности перед сваркой могут после тщательной очистки обрабатываться растворителями (активизаторами) для разупрочнения поверхностного слоя.

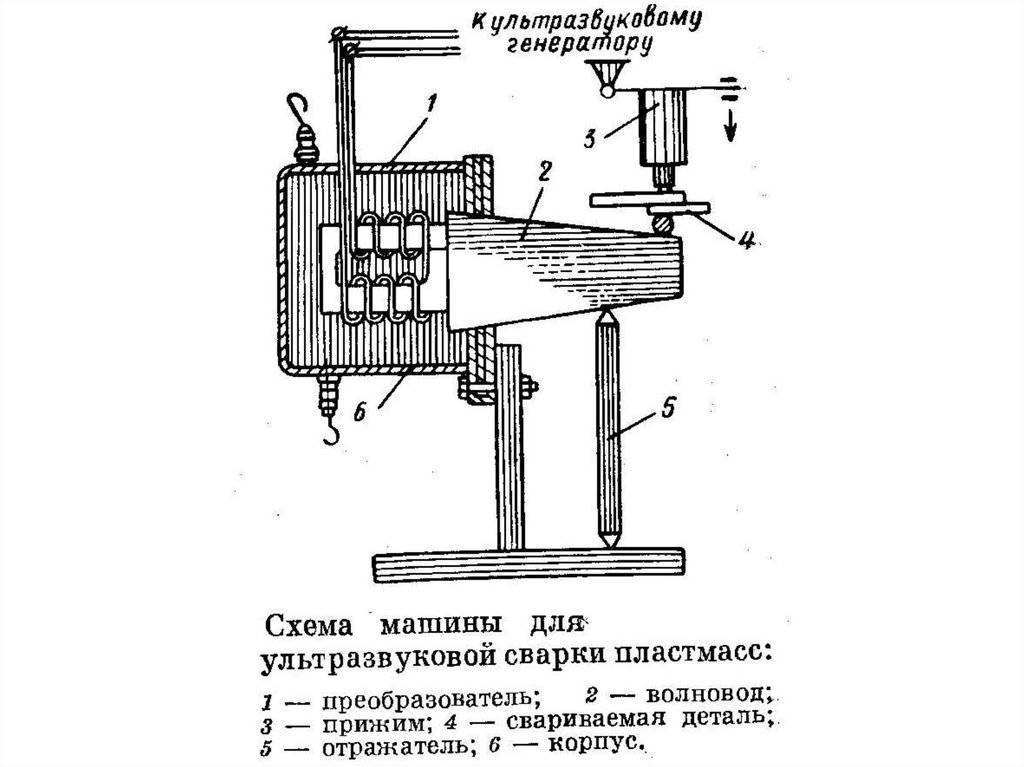

Основные узлы специального оборудования УЗ-сварки пластмасс:

- рама;

- блок питания;

- ультразвуковой генератор;

- приводы для усилия;

- преобразователь электрических колебаний;

- сварочная головка, выбираемая в зависимости от материала, толщины и вида шва.

Преимущества УЗС для пластмасс:

- производительность;

- низкая себестоимость;

- герметичность швов на толстостенных заготовках;

- низкая температура;

- отсутствие электромагнитного излучения;

- совместимость нескольких операций технологического процесса (напыление, разрез и т. п.);

- применима к различным пластмассам;

- отсутствие дополнительных материалов, химикатов.

- эстетичность шва.

Недостатки данного метода сварки:

- подвод энергии с двух сторон из-за малой мощности излучателя;

- трудности при контроле сварного шва.

Используемое в работе оборудование

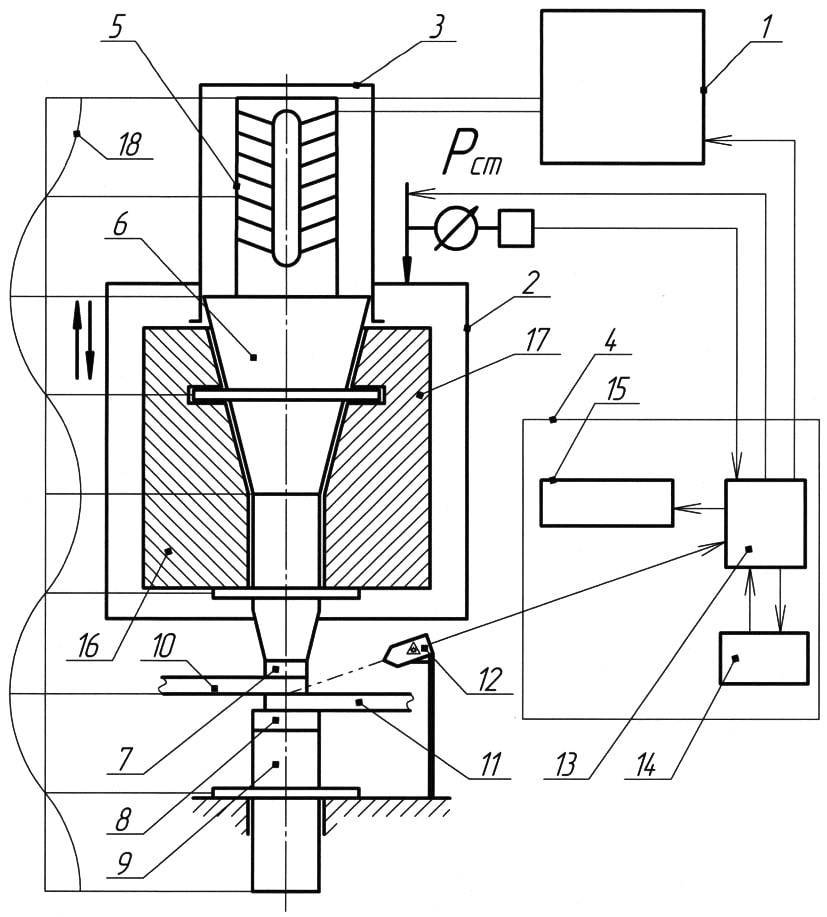

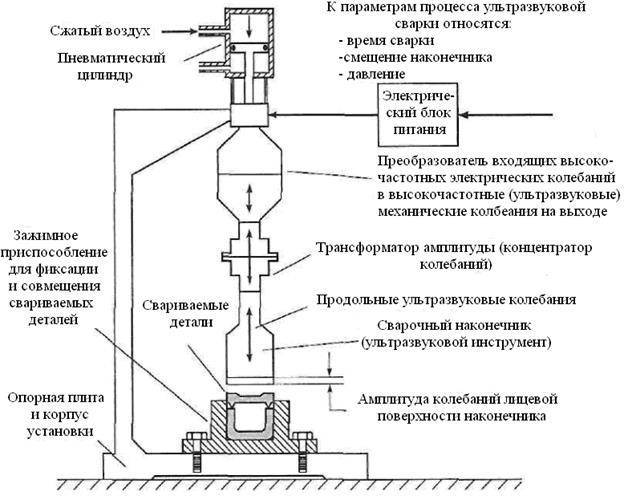

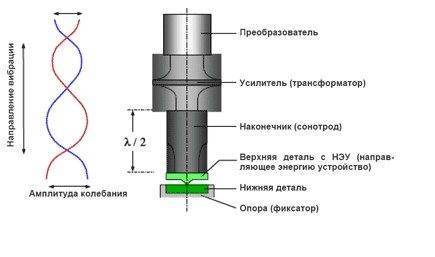

Машина для УЗС состоит из следующих компонентов:

- Генератора ультразвука.

- Трансформатора упругих колебаний (бустера).

- Волновода (сонотрода). Может снабжаться наконечником.

- Опоры (наковальни).

- Охлаждающей установки.

- Блока питания.

Дополнительные узлы (присутствуют на некоторых моделях):

- Пресс, развивающий усилие до 200 кгс.

- Кронштейн для фиксации машины над рабочей зоной.

- Выносной блок управления.

- Роликовый механизм.

Машина для УЗС состоит из генератора ультразвука. Оборудование делится на:

- Механизированное. Машина поддерживает параметры на заданном пользователем уровне, специальное устройство подает деталь под наконечник.

- Автоматизированное. Применяется на крупносерийном производстве. Участие оператора не требуется, все операции, в т.ч. выбор и ввод параметров, машина выполняет самостоятельно.

- Ручное. Исполнитель сам контролирует параметры процесса и ведет наконечник волновода вдоль шва. Выпускаются переносные модели.

Рекомендуем к прочтению Все о конденсаторной сварке

Мощность аппаратов для УЗС составляет 100-1500 Вт.

Изменяемые параметры

Перед началом работы в настройках задают следующие величины:

- Частоту ультразвука.

- Амплитуду колебаний. Зависит от интенсивности излучения.

- Длительность импульса.

- Прижимное усилие (на моделях с прессом).

Перед началом ультразвуковой сварки задают настройки прибора. В некоторых случаях дополнительно вводят:

- Температуру предварительного нагрева заготовок.

- Высоту установки наконечника.

Оптимальное значение каждого параметра устанавливают в лаборатории опытным путем. Варят пробные образцы на разных настройках, затем подвергают их испытаниям на прочность. Комбинацию, давшую наиболее стойкое соединение, переносят на производство.

Как работают сварочные машины

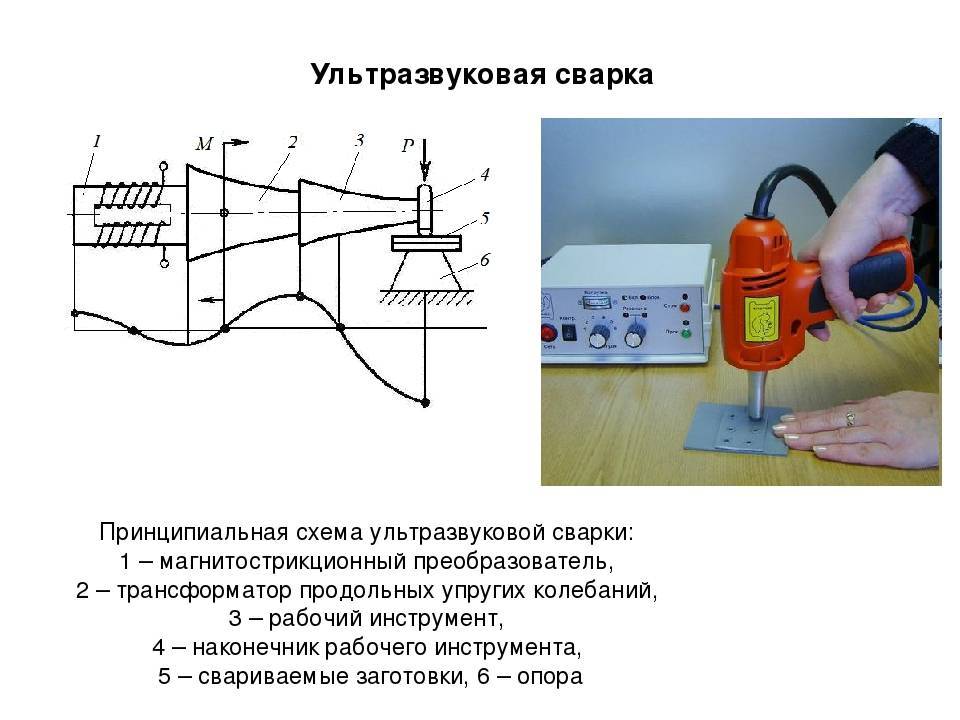

Принцип действия оборудования выглядит так:

- Блок питания преобразует сетевой ток в высокочастотный. Обработка осуществляется в 2 этапа. Сначала выпрямитель превращает сигнал в постоянный, затем инвертор (электронный узел под управлением микросхемы) – в переменный с заданной частотой. Показатель в десятки кГц обеспечивают быстропереключающиеся транзисторы.

- В генераторе ультразвука пьезоэлектрический преобразователь превращает ток в механические колебания той же частоты. Стандартом являются 20 или 40 кГц, реже используют 60. В исследовательской практике частоту повышают до 180 (кГц).

- Трансформатор упругих волн увеличивает амплитуду колебаний в 5 раз. Для сваривания материалов она должна достигать 10-15 мкм. Трансформатор может дополняться концентратором.

- Импульс передается по волноводу к заготовке.

При 2-сторонней сварке опора, на которой лежат детали, выступает в роли второго волновода.

Процесс ультразвуковой сварки металлов

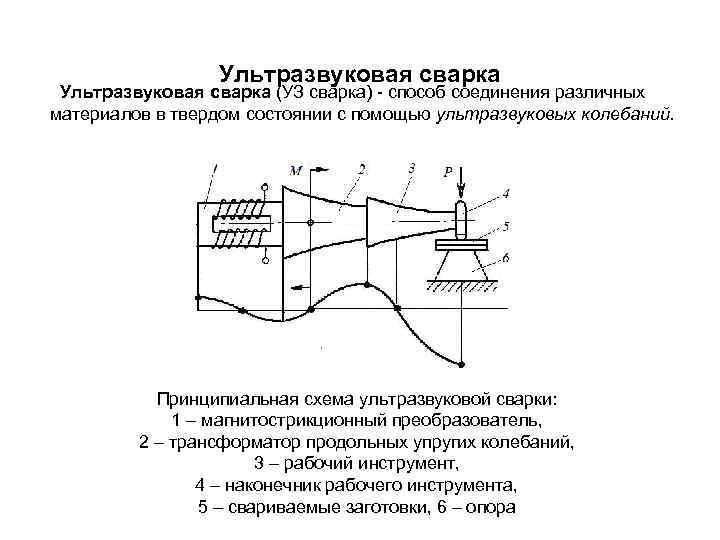

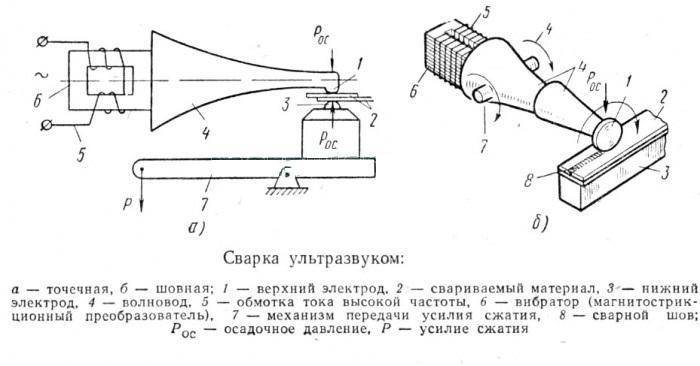

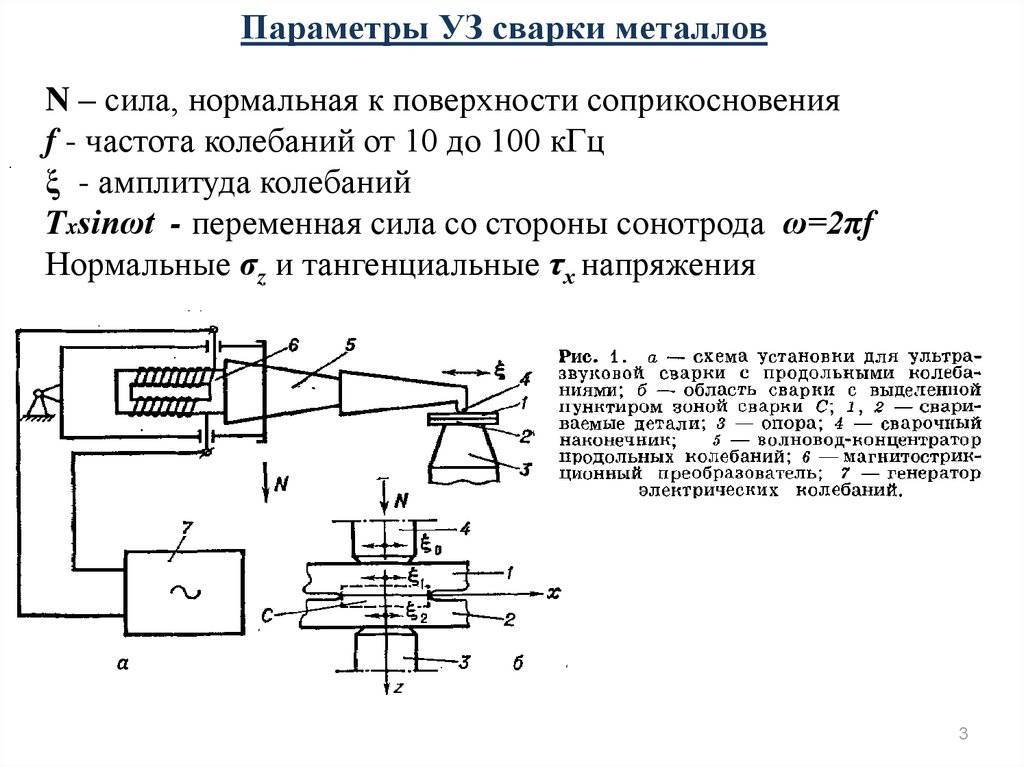

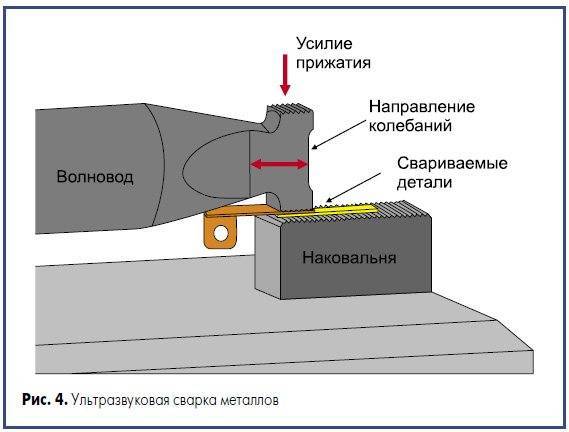

При сварке ультразвуком неразъемное соединение металлов образуется при совместном воздействии на детали механических колебаний высокой частоты и относительно небольших сдавливающих усилий, приложенных нормально к поверхности их соприкосновения (f=10¸100 кГц, амплитуда колебаний x=1¸100 мкм).

Для получения механических колебаний высокой частоты обычно используют магнитострикционный эффект. Он состоит в изменении размеров некоторых сплавов под воздействием переменного магнитного поля.

Для ультразвуковых преобразователей обычно используется чистый никель или железокобальтовые сплавы. Изменение размеров магнитострикционных материалов очень мало: для никеля магнитострикционное удлинение составляет 40×10 -6 . Поэтому для увеличения амплитуды и концентрации энергии колебания, а также для передачи механических колебаний к месту сварки используют волноводы, которые имеют, как правило, суживающую форму. Коэффициент усилия волноводов обычно равен 5, амплитуда на конце волновода при холостом ходе должна быть 20¸30 мкм. Опыт УЗ микросварки показал, что величины амплитуды колебания x=1¸3 мкм уже обеспечивают образование надежного соединения.

Волноводы передают энергию колебания плоской волны от магнитострикционного преобразователя к сварочному наконечнику (инструменту)

Рис.1. Внешний вид волноводов

Коэффициент усиления амплитуды колебательного смещения при d1¹d2 Ку=d1 2 /d2 2 , где d1, d2 – диаметры входного и выходного торцов волновода.

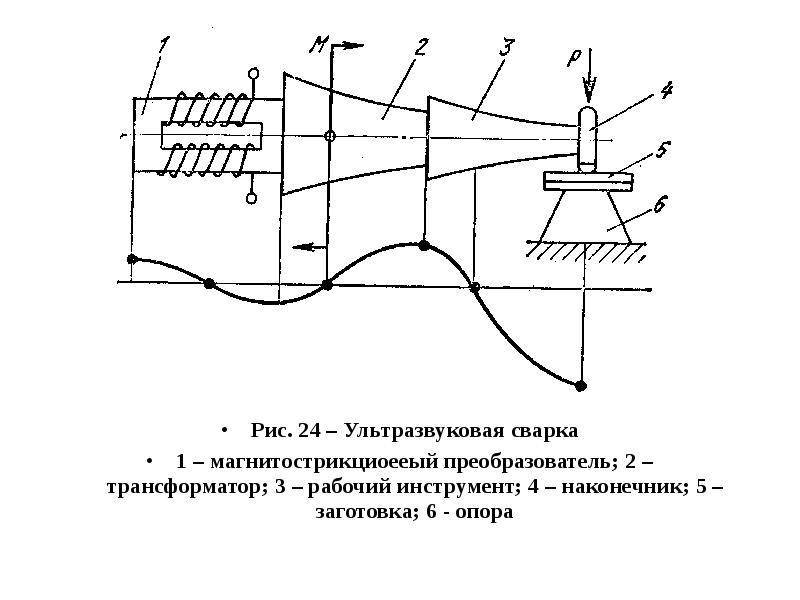

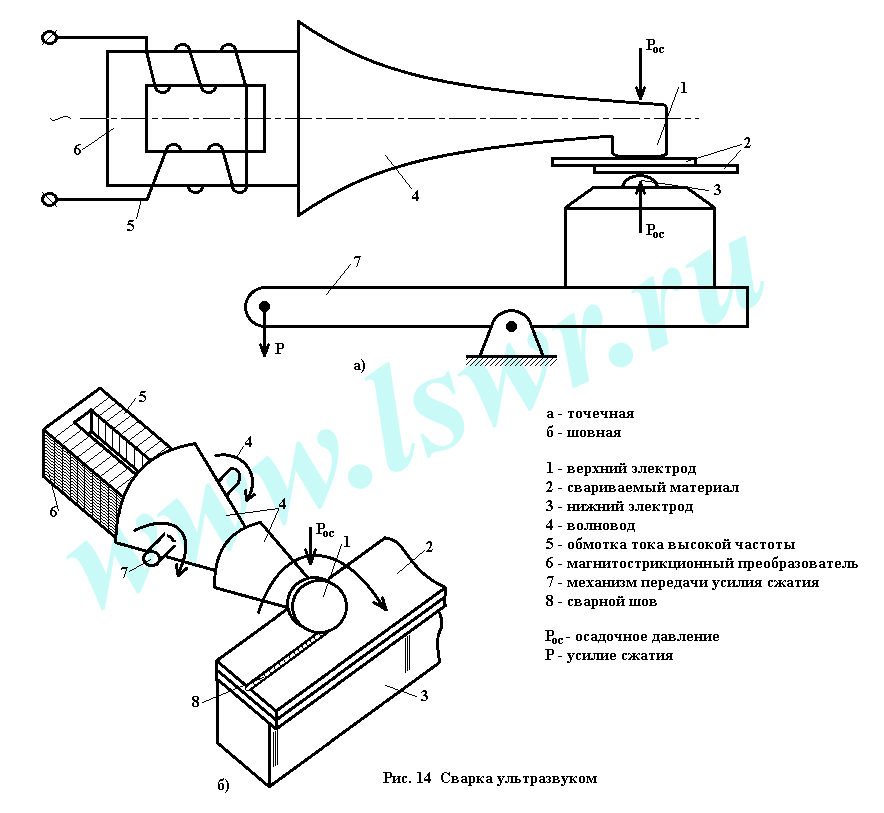

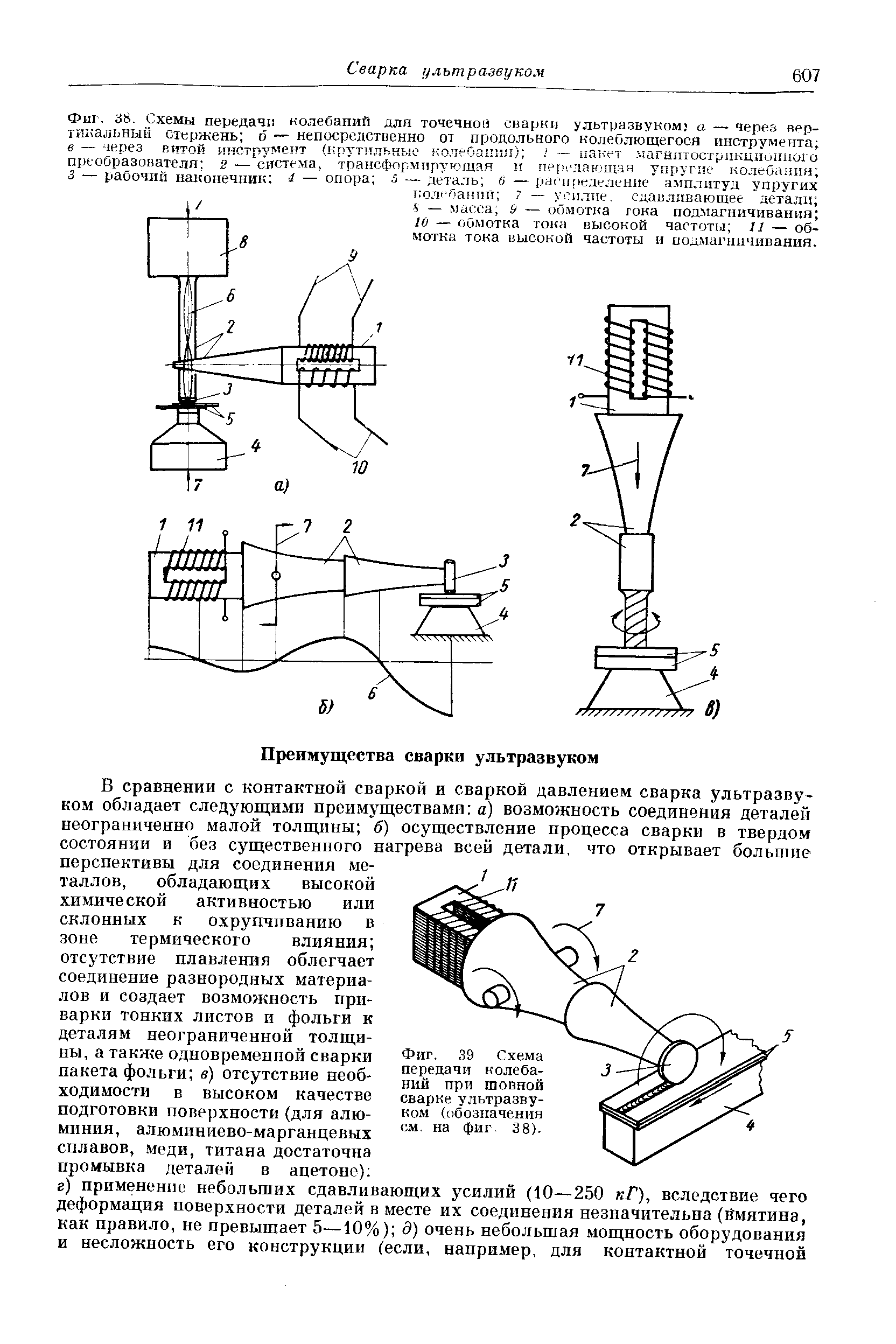

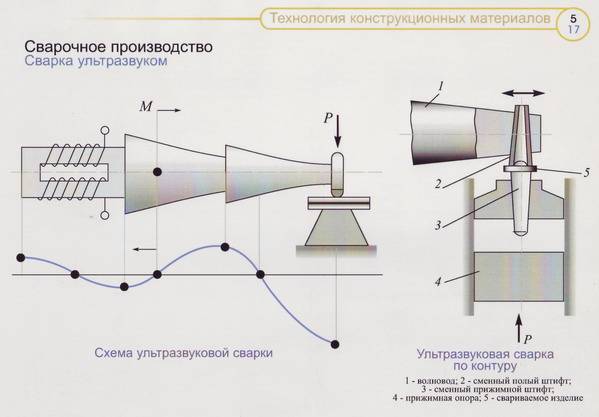

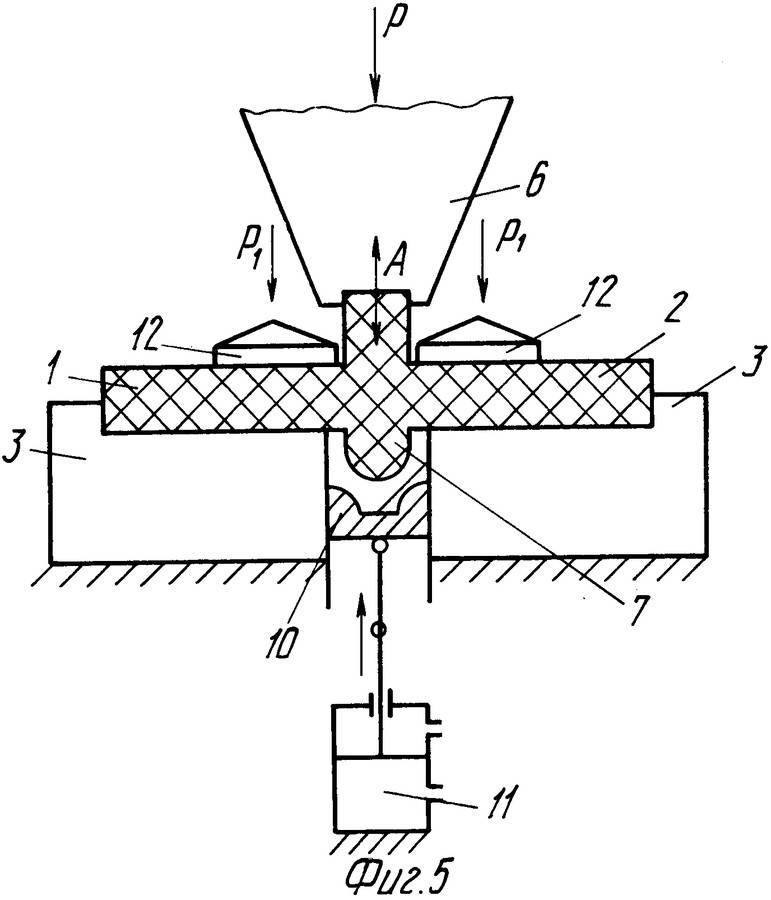

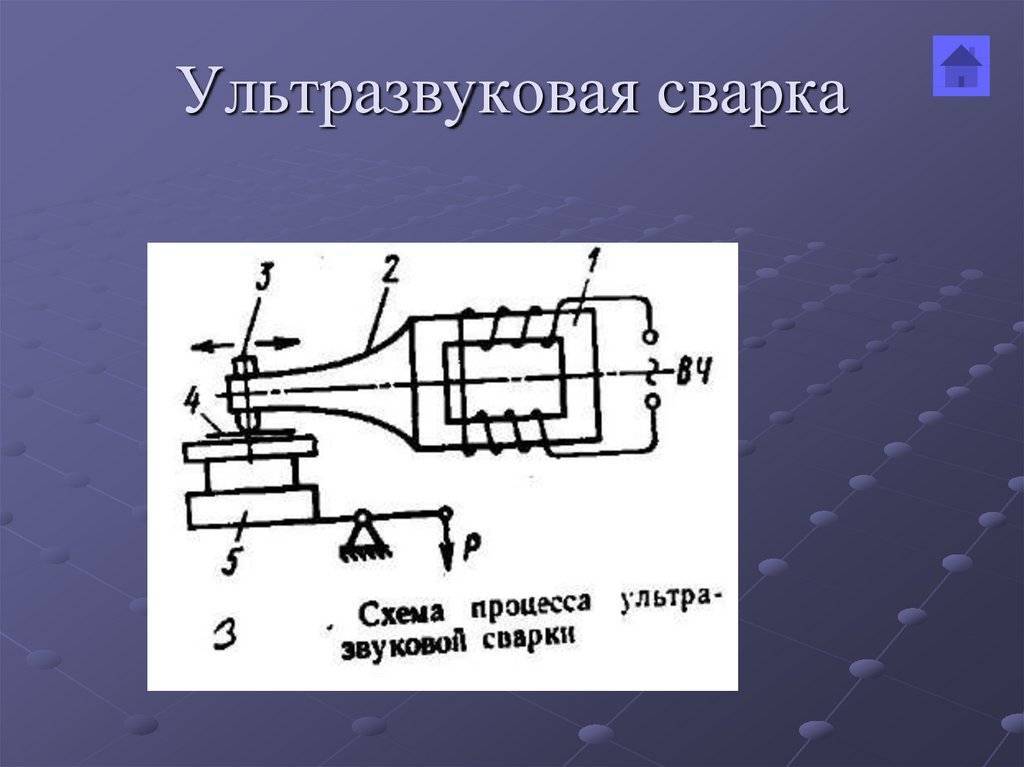

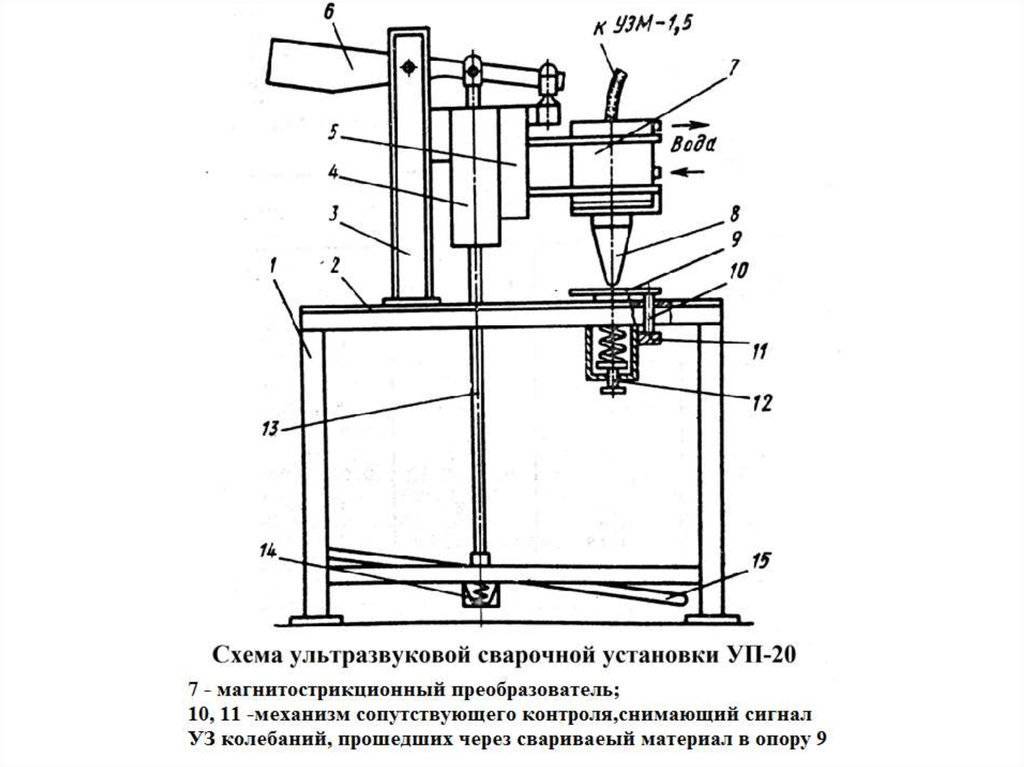

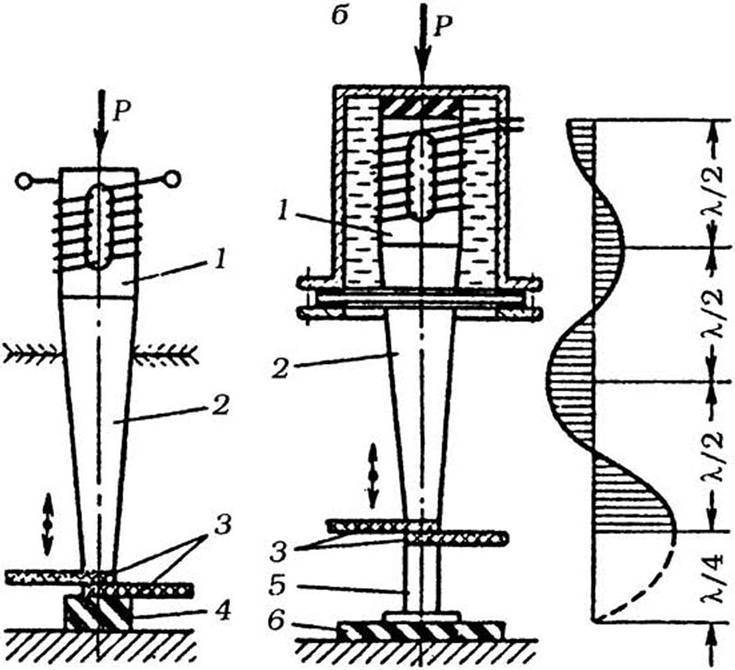

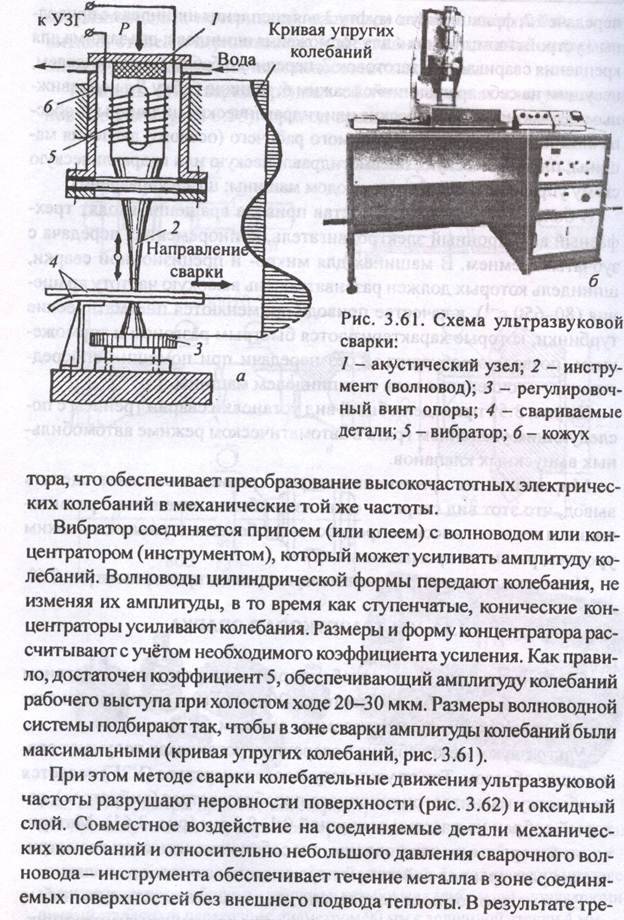

Основной узел машины для УЗС – магнитострикционный преобразователь. Его схема для точечной сварки имеет следующий вид.

1-магнитострикционный преобразователь; 2-волновод; 3-выступ; 4-привод сжатия (механизм сжатия); 5-изделие; 6-маятниковая опора; 7-диафрагма; 8-токоподвод; 9-кожух водяного охлаждения.

Рис.2. Схема установки для точечной сварки

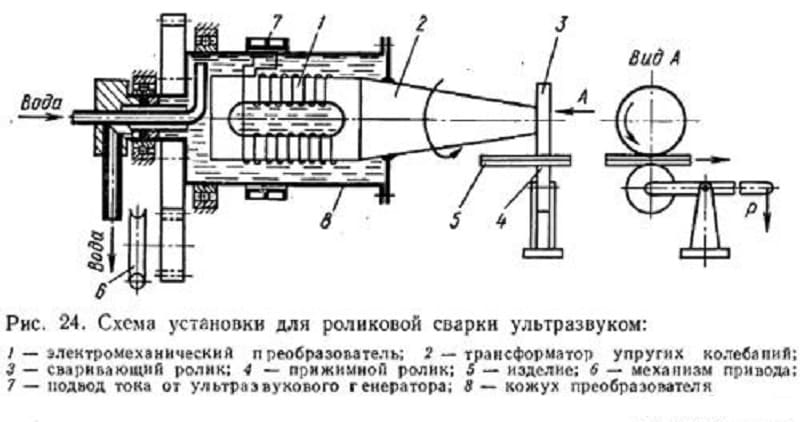

1-магнитострикционный преобразователь; 2-волновод; 3-сваривающий ролик; 4-прижимной ролик; 5-изделие; 6-кожух преобразователя; 7-подвод тока для магнитострикционного преобразователя; 8-привод вращения; 9-подвод охлаждающей воды.

Рис.3. Схема установки для шовной сварки ультразвуком

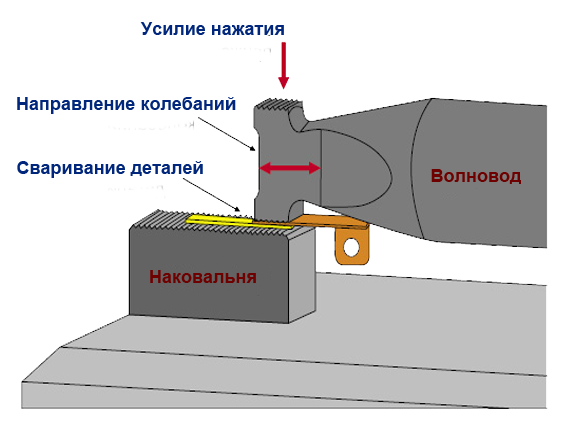

Обмотка магнитострикционного преобразователя питается током высокой частоты от ультразвукового генератора. Механические колебания передаются и усиливаются волноводом. На конце волновода имеется рабочий выступ. При сварке высокочастотные упругие колебания передаются через волновод на рабочий выступ в виде горизонтальных механических перемещений высокой частоты.

Длительность процесса сварки зависит от свариваемого металла и его толщины, для малых толщин она исчисляется долями секунды.

Рис.4. Схема процесса УЗС металлов

Колебания наконечника поляризованы в плоскости, совпадающей с поверхностью верхней пластины.

Колебания наконечника (рабочий выступ, инструмент) вызывают колебания пластин и опоры с амплитудами x1, x2, x3, причем x>x1>x2>x3, так как в каждой из областей «наконечник-деталь», «деталь-деталь», «деталь-опора» происходит поглощение энергии колебаний.

Процесс сварки начинается с взаимодействия микронеровностей соединяемых поверхностей под действием силы N, происходит их деформация.

После включения УЗК в результате относительных колебаний соединяемых поверхностей контактирующие микронеровности испытывают сдвиг и частично деформируются, происходит сближение, очистка поверхности, возникают зоны схватывания и т.д.

В начальный момент действия ультразвуковых колебаний на свариваемых поверхностях возникает сухое трение, приводящее к разрушению окисных пленок и пленок из адсорбированных газов и жидкостей. После образования ювенильных поверхностей процесс сухого трения переходит в чистое трение, которое сопровождается образованием узлов схватывания. Схватыванию способствуют малая амплитуда колебания трущихся поверхностей и возвратно-поступательный характер этих колебаний.

Металлографические исследования образцов различных металлов, сваренных на различных режимах сварки (мощности, продолжительности, при различных давлениях), не обнаружили в зоне сварки литой структуры или воздействия на металл высоких температур. Установлено, что температура в зоне сварки не выше, чем 0,6 от температуры плавления.

Некоторые данные по температуре (t°) в зоне сварки приведены в таблице 1.

Все дело в оборудовании

Все шестьдесят лет, в течение которых существует УЗК как сварочный способ, эта технология быстро движется по пути настоящего технического прогресса: области ее применения расширяются, а технологии совершенствуются.

Схема сварки ультразвуком.

Эта динамика развития делится на два направления:

Низкоэнергетические колебания, или волны малой интенсивности, которые с успехом применяются в областях измерений, сигнализации, дефектоскопии и т.д.

Высокоэнергетические колебания, или волны высокой интенсивности, которые великолепно используются в сварке металлов и пластмасс и процессах очистки деталей.

Вот в каких направлениях используется ультразвуковая сварка:

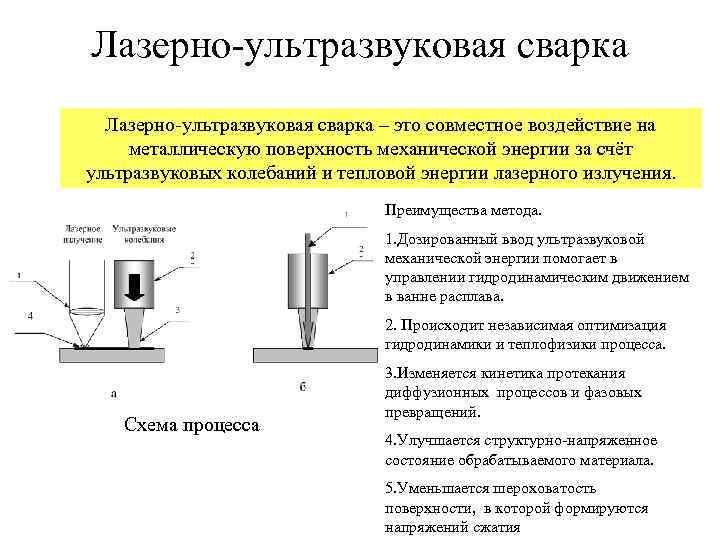

- В качестве вспомогательного средства, влияющего на процесс кристаллизации в сварочной ванне для улучшения механических свойств сварочного шва. Это влияние заключается в удалении газов и измельчении структуры сварочного металлического шва.

- В качестве энергетического ресурса в микроэлектронике и других областях, где требуется неразъединимое соединение тончайших металлических слоев фольги или чего-либо подобного. Такое соединение возможно благодаря разрушению пленок ультразвуковыми колебаниями у металлов с окисленной поверхностью.

- Для снижения степени деформации и напряжения в процессе. Ультразвук стабилизирует структуру шва и, таким образом, минимизирует самопроизвольное деформирование, которое нередко возникает впоследствии.

- Для контроля качества швов с помощью специальной дефектоскопии.

- Соединение пластмасс – термопластических полимеров, где ультразвуковая сварка не имеет альтернативы.

Особенности сваривания полимеров с использованием ультразвука

Наиболее широкий спектр использования у ультразвуковой сварки полимеров. К ее достоинствам следует отнести невозможность перегрева материалов, способность соединять кромки в местах с трудным доступом и изделий, имеющих инородные покрытия. Помимо этого сварка ультразвуком способствует обработке материалов, обладающие небольшим интервалом в ходе кристаллизации.

Принцип работы оборудования для ультразвуковой сварки пленок полимеров следующий. Свариваемые листы накладываются друг на друга и сильно прижимаются к опоре. К ним с требуемым усилием подводится сварочный инструмент, имеющий соединение с устройством преобразования ультразвука. Оно приводится к действию с включением генератора. От напряжения, действующего с частотой ультразвука, растет полимерная эластичность. Причем в сварке тонколистных пленок она распространяется на весь объем детали между опорой и инструментом, а у изделий с большими толщинами – только на зону контакта свариваемых кромок. Для лучшего сцепления при соединеии крупных заготовок на их кромки могут специально наноситься неровности.

В начале ультразвуковой сварки пластмасс происходит физическое взаимодействие поверхностей с активацией молекул полимера из-за разрывания химических связей. Следующим этапом служит химическое реагирование свариваемых материалов между собой, которое переходит впоследствии во взаимное проникновение. Деформации полимерных материалов под действием частоты ультразвуках провоцируют их нагревание до температуры, необходимой для кристаллического расплавления либо перехода пластмассы в вязкотекучее состояние. Одновременно начинается диффузный процесс отдельных частей макромолекулы с перемешиванием вязкотекучих составов соединяемых полимеров. Свариваемость материала определяется размерами таких частей, чем они больше, тем лучше качество сварного шва. Прочность получаемого соединения определяется как физико-механическими характеристиками объектов сварки, так и возможностями аппарата ультразвуковой сварки.

Необходимые предпосылки для формирования качественного сварного шва создаются под действием механики колебаний ультразвукового преобразователя. Полученная таким образом энергия вибрации образует напряжения среза и сжатия (растяжения), которые способствуют превышению предельной упругости полимеров. При ее достижении, в районе соприкосновения соединяемых пластмасс образуется пластическая деформация. Ее результатом, а также влияния ультразвуковых колебаний, служит расширение областей непосредственного контакта с одновременным удалением с них газов, поверхностных окислов, органических и жидкостных пленок. Все это содействует прочности образуемого шва.

Советуем изучить — Схема пуска дпт нв в одну ступень в функции времени и динамческого торможения в функции эдс

Технология ультразвуковой сварки металлов

Технологический процесс сварки металлов ультразвуком представляет собой ряд последовательно выполняемых операций, главными из которых можно выделить: подготовка соединяемых деталей, их сборка, прихватка, сварка и правка. В каждом отдельном случае объём работ по каждой из операций может существенно различаться.

Подготовка свариваемых поверхностей

Результаты, полученные на практике, показывают, что влияние оксидных плёнок на сварных кромках почти не влияет на прочность сварного соединения при ультразвуковой сварке. Поэтому, можно получить качественное сварное соединение при УЗС даже без предварительной обработки свариваемых участков.

Но, результаты некоторых отдельных исследований говорят о том, что целесообразнее будет удалять оксидные плёнки с соединяемых поверхностей, т.к. они могут снизить качество сварного соединения, а в ряде случаев и вовсе технологический эффект не может быть достигнут. Для подготовки поверхностей под УЗС хорошо подходит обезжиривающая обработка.

Выбор режимов сварки

Главными показателями режима ультразвуковой сварки являются частота и амплитуда колебаний сварочного наконечника, величина усилия и продолжительность процесса.

Амплитуда является важнейшим параметром, от него зависит эффективность удаления оксидных плёнок, нагрев, а также зоны пластической деформации. Амплитуду назначают исходя из предела текучести и твёрдости свариваемых материалов, толщины свариваемых элементов и от того, очищались ли сварные кромки от оксидных плёнок, или нет. Чем выше твёрдость, предел текучести и толщина свариваемых материалов, тем выше должна быть амплитуда колебаний. В большинстве случаев, она находится в диапазоне 0,5-50мкм.

Величина сварочного усилия определяет эффективность передачи ультразвуковых волн и способствует возникновению пластической деформации в зоне сварки. Чем выше твёрдость, предел текучести и толщина свариваемых элементов, тем выше должно быть сварочное усилие. При этом усилие напрямую связано с величиной амплитуды колебаний и при увеличении амплитуды, усилие необходимо снижать. При соединении элементов приборов и микросхем усилие составляет от десятых долей до нескольких ньютонов, а при сваривании относительно толстых листов усилие может составлять до 10 000Н. Величина усилия в процессе сварки может оставаться постоянной или же изменяться по определённой программе.

Продолжительность процесса зависит от амплитуды колебаний, усилия сварки, толщины свариваемого металла и его физических свойств. Зависимость времени от амплитуды и свойств такая же, как и зависимость усилия сварки.

Ультразвуковая сварка металлов

Технология ультразвуковой сварки представляет собой соединение деталей под воздействием ультразвуковых волн, которые преобразуются в механические колебания и вызывают пластическую деформацию плоскостей в месте их соприкосновения, одновременно разрушая оксидные пленки. Свойства металлов почти не изменяются. Установка ультразвуковой сварки состоит из следующих компонентов:

- источник питания;

- преобразователь;

- сварочная головка;

- волноводы.

Электричество преобразуется в звук высокой частоты, необходимый для сварки, головка обеспечивает сжатие рабочих деталей, волноводы передают энергию в ту точку, где сваривают поверхности.

Сфера промышленного применения данного вида сварки достаточно широка. Ее используют для соединения проволоки, фольги, термочувствительных материалов. Также используется при изготовлении мобильных телефонов, микросхем, оптических и других приборов. Современное автомобилестроение и производство звуковой техники также не обходится без сварки ультразвуковым способом. Данный метод ценят за высокую производительность, точность и прочность, а также за возможность сваривать различные сплавы, для которых обычная сварка недоступна.

Преимущества ультразвуковой сварки

Данный вид сварки широко используется и успел доказать многочисленные преимущества:

- Отсутствие сильного нагревания позволяет сваривать даже те металлы, которые характеризуются химической активностью.

- Сварка осуществляется с высокой скоростью.

- Повышается прочность соединения разнородных материалов, которое при высокой температуре, сопровождающей обычную сварку, оказалось бы хрупким.

- Устраняются технологические ограничения, касающиеся сварки алюминия или меди.

- Толщина свариваемых ультразвуковым способом деталей не ограничена, они могут быть тонкими или даже сверхтонкими (например, фольга), причем толщина соединяемых сваркой элементов может различаться.

- Требования к чистоте поверхностей при использовании ультразвука менее строги, чем при обычном способе сварки, допускается наличие оксидной или изоляционной пленки.

- Сварочное усилие невелико, что позволяет избежать сильной деформации в зоне стыка.

- Конструкция установки для УЗ сварки не отличается сложностью.

Экологическая безопасность и гигиеничность также относится к числу достоинств ультразвуковой технологии. Такая сварка требует меньших трудозатрат, ведь она может быть автоматизирована. Сварка ультразвуком не предполагает расходных материалов, что делает ее чрезвычайно экономичной.

Ультразвуковая микросварка

Одной из разновидностей ультразвуковой сварки является УЗ микросварка. Основная сфера ее применения – это микроэлектроника. Когда монтируются полупроводниковые кристаллы, между контактными площадками и выводами создаются проволочные или ленточные перемычки, которые обеспечивают электрическое соединение. Сваривать сверхтонкие детали можно только с помощью ультразвука, контролируя с помощью специальной установки его параметры:

- мощность;

- давление;

- время воздействия.

Процесс сварки основан на взаимодействии электронов со смежными молекулами, соединение тончайшей проволоки происходит на уровне атомов методом диффузии. Современные аппараты для ультразвуковой микросварки позволяют максимально снизить трудоемкость процесса и расширить круг материалов, которые можно сваривать таким методом. Сварка с применением ультразвука используется не только для металлических деталей, но и для изделий из пластика при наложении точечных швов.

Преимущества и недостатки

При использовании данного вида сварки наблюдается высокий уровень производительности и низкий уровень затрат, напряжение не подводится непосредственно к точки сваривания, что позволяет избежать радиопомех.

Появляется возможность выполнять швы в разнообразных условиях и разных масштабов, совмещать несколько процедур (сваривать в одной точке и резать в другой). Если правильно подобрать режим сварки, то место соединения будет незаметно, кроме того, нет необходимости применять какие-то дополнительные реактивы или приборы.

По сравнению с вышеперечисленными плюсами ультразвуковой сварки, недостатки не выглядят так критично. Низкая мощность сварки вызывает необходимость использовать двухсторонний способ подвода энергии. Также нет возможности контролировать качество шва на достаточном уровне.

При выполнении сварочных работ своими руками нужно использовать табличные данные, в которых указаны все необходимые параметры, которые нужны для высококачественной ультразвуковой сварки.

Область применения

Ультразвуковая сварка нашла достаточно широкое применение для соединения тонких деталей из однородных и разнородных материалов в приборостроении и радиоэлектронной промышленности. В дальнейшем можно ожидать, что этот метод будет использован при сварке металлов, образующих хрупкие интерметаллические соединения, для приварки тонких обшивок к несущей конструкции (в авиационной промышленности, автомобилестроении и ряде других отраслей промышленности).

По мере совершенствования технологического процесса и оборудования область применения ультразвуковой сварки будет непрерывно расширяться.

Ультразвуковую сварку применяют для соединения многих металлов. Наиболее легко свариваются пластичные металлы (алюминий, медь и их сплавы, серебро, никель и т.п.) как между собою, так и с твердыми малопластичными материалами.

Металлические детали могут свариваться с керамикой, стеклом, полупроводниковыми материалами (кремний, германий). Успешно свариваются тугоплавкие металлы: вольфрам, ниобий, тантал, цирконий, молибден. Можно сваривать заготовки через прослойку из третьего металла, например сталь со сталью через алюминий, а также заготовки покрытые оксидами, лаками, полимерами и т.п. Используется УЗС также для соединения пластических масс.

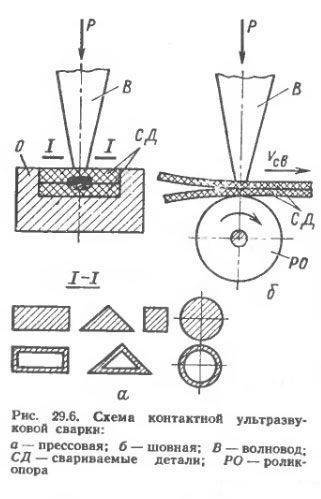

Качество соединений при шовной сварке определяется теми же параметрами, что и при точечной, лишь вместо времени сварки вводится скорость движения детали. При правильно выбранных режимах шовной сварки разрушающее усилие сварного соединения выше чем основного металла.

См. также:

Ультразвуковая сварка термопластических материалов

Работа с металлическими деталями

Соединение металлических заготовок осуществляется под значительно меньшим температурным воздействием, чем при применении иных «горячих» способов сварки – газовой либо электродуговой. Эта особенность позволяет шире раскрыть возможности для надежного и быстрого сопряжения элементов, эксплуатационные свойства которых снижаются при перегреве. Помимо этого, УЗС позволяет сваривать пары металлов, не соединяемых или с трудом соединяемых иными способами – например, медь с алюминием, алюминий с никелем.

Прочность шва соответствует ГОСТ и составляет порядка 70% от аналогичного показателя исходного материла.

Инструкция: как вести процесс ультразвуковой сварки

Оператор действует в следующем порядке:

- Включает машину.

- Фиксирует одну из заготовок на опоре.

- Устанавливает в проектное положение привариваемую деталь. Их может быть несколько.

- Опускает на заготовки пресс со сварочным наконечником.

- Подает команду на генерацию импульса.

- Поднимает пресс.

- Визуально оценивает качество шва.

Процесс ультразвуковой сварки проходит в определенном порядке. Непрерывная сварка производится в том же порядке, только после опускания пресса оператор активирует роликовый механизм для перемещения деталей под наконечником.

Волновод ручного аппарата снабжен пистолетом. Оператор прижимает его к заготовке и нажатием курка активирует генератор. Оптимальное усилие подбирают опытным путем.

Особенности работы с металлами

Соединение металлических заготовок должно совершаться при повышенных температуре и давлении. Поэтому перед сваркой их подвергают индукционному нагреву, а на прессе устанавливают следующее прижимное усилие (кгс):

- для алюминиевых деталей толщиной 0,1 мм – 7-15;

- для титановых размером 0,2 мм – 40.

Полимеры и иные материалы

Соединение пластмасс и композитов производят без предварительного нагрева. На прессе устанавливается относительно небольшое прижимное усилие. Например, для сварки полиэтиленовой пленки толщиной 0,02 мм оно составляет 1,5 кгс.

Полимеры производят без предварительного нагрева.

Если используется металлизированная версия материала, усилие повышают до 15 (кгс).

Детализация метода

Сварка ультразвуком возможна благодаря техническим устройствам, которые преобразуют электрические колебания напряжения в механические. Последние достигают высокой частоты до уровня ультразвука. Его параметры могут варьировать от 18 до 180 кГц. Он воздействует на свариваемые поверхности, прижатые друг к другу без зазора.

Первое действие — это вызывание трения мельчайших частиц от высокочастотных колебаний. Так, удаляются оксидные пленки и другие примеси с поверхности соединения. Этот процесс называется сухим трением, предшествующим основному. Вторая стадия — повышение температуры в зоне трения и образование перемешивания молекул до создания однородной структуры. Это достигается за счет чистого трения в зоне сварки. Происходит стирание границ между материалами в области воздействия ультразвука. Третий этап — это физическое прижимания свариваемых элементов для более плотного контакта сторон и образования большей зоны соприкосновения.

Если предстоит сваривать толстые детали, то чтобы уменьшить время воздействия и амплитуду колебаний, используют предварительный подогрев изделий. Для этого заготовки подсоединяют к аппарату индукционного нагрева и доводят до определенной температуры. После чего выполняется сваривание ультразвуком.

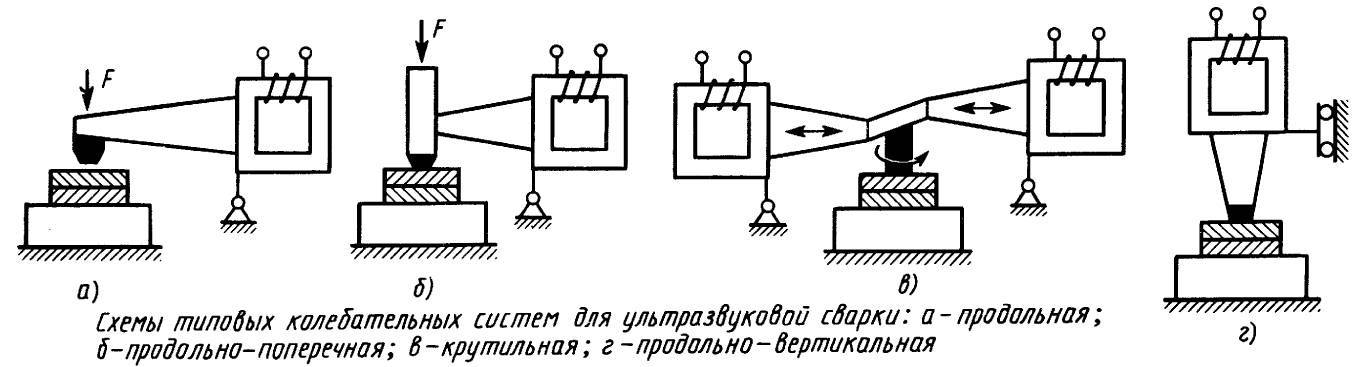

Рабочим инструментом является сварочный наконечник на аппарате или в руках сварщика. Технологическая схема может варьировать в зависимости от типа колебания. Он может быть продольным, крутильным или изгибным.

Особенности сваривания полимеров с использованием ультразвука

Наиболее широкий спектр использования у ультразвуковой сварки полимеров. К ее достоинствам следует отнести невозможность перегрева материалов, способность соединять кромки в местах с трудным доступом и изделий, имеющих инородные покрытия. Помимо этого сварка ультразвуком способствует обработке материалов, обладающие небольшим интервалом в ходе кристаллизации.

Принцип работы оборудования для ультразвуковой сварки пленок полимеров следующий. Свариваемые листы накладываются друг на друга и сильно прижимаются к опоре. К ним с требуемым усилием подводится сварочный инструмент, имеющий соединение с устройством преобразования ультразвука. Оно приводится к действию с включением генератора. От напряжения, действующего с частотой ультразвука, растет полимерная эластичность. Причем в сварке тонколистных пленок она распространяется на весь объем детали между опорой и инструментом, а у изделий с большими толщинами – только на зону контакта свариваемых кромок. Для лучшего сцепления при соединеии крупных заготовок на их кромки могут специально наноситься неровности.

В начале ультразвуковой сварки пластмасс происходит физическое взаимодействие поверхностей с активацией молекул полимера из-за разрывания химических связей. Следующим этапом служит химическое реагирование свариваемых материалов между собой, которое переходит впоследствии во взаимное проникновение. Деформации полимерных материалов под действием частоты ультразвуках провоцируют их нагревание до температуры, необходимой для кристаллического расплавления либо перехода пластмассы в вязкотекучее состояние. Одновременно начинается диффузный процесс отдельных частей макромолекулы с перемешиванием вязкотекучих составов соединяемых полимеров. Свариваемость материала определяется размерами таких частей, чем они больше, тем лучше качество сварного шва. Прочность получаемого соединения определяется как физико-механическими характеристиками объектов сварки, так и возможностями аппарата ультразвуковой сварки.

Необходимые предпосылки для формирования качественного сварного шва создаются под действием механики колебаний ультразвукового преобразователя. Полученная таким образом энергия вибрации образует напряжения среза и сжатия (растяжения), которые способствуют превышению предельной упругости полимеров. При ее достижении, в районе соприкосновения соединяемых пластмасс образуется пластическая деформация. Ее результатом, а также влияния ультразвуковых колебаний, служит расширение областей непосредственного контакта с одновременным удалением с них газов, поверхностных окислов, органических и жидкостных пленок. Все это содействует прочности образуемого шва.

Советуем изучить — Позиционные регуляторы и двухпозицонное регулирование

Применение ультразвука

Сваривание материалов высокочастотными колебаниями нашло широкое применение в областях промышленности с использованием пластичного сырья. Ультразвуковая сварка пластмасс позволяет создать любое соединение, по форме и сложности, не требующее классического плавления материала. Точечный или продольный шов будет надежно удерживать стороны вместе. Это активно используется в производстве игрушек и плотных упаковок из полипропилена. Сварка пластмасс ультразвуком нашла отображение и в изготовлении тонких оправ для очков.

Метод соединения успешно воздействует на сваривание: меди, алюминия, золота, никеля, серебра, вольфрама, циркония, молибдена, ниобия. Это нашло отображение в ювелирном деле и радиоэлектронике. Ультразвук можно задействовать в креплении микросхем и создании мелкой механики. Благодаря регулируемым настройкам, высокочастотными колебаниями возможно соединять даже проволоку и фольгу.

Ультразвуковой метод позволяет связывать однородные материалы не только друг с другом, но и с разными видами. Например, стальную пластину можно соединить со стеклом, керамикой, или полупроводниками. В некоторых случаях требуется алюминиевая прослойка, когда соединение напрямую будет менее прочным. Но чем выше твердость используемого материала, тем ниже качество сваривания.

Используемое оборудование

Аппарат для УЗС изготовить «на коленке» невозможно, для его создания требуется определенный уровень знаний и навыков в сфере электроники и акустики. Помимо этого, также требуются высокоточные станки и мощный пресс для подачи требуемого давления.

Установки для УЗС разделяются на несколько групп:

- шовные;

- точеные;

- шагово-шовные.

Диапазон мощности находится в пределах 0,05-2 кВт, частота – от 20 до 22 кГц.

Основные рабочие узлы – генератор и магнитострикционный преобразователь колебаний в механические с сохранением частоты. Теплоотведение осуществляется посредством водяной охлаждающей системы.

Согласование совместной работы волновода и преобразователя производится волновым трансформатором, повышающим на выходе частоту колебаний.

Посредством волновода выполняется передача потока энергии к зоне сваривания. На его конце размещена сварочная головка, размеры которой подбираются по материалу и толщине заготовок, типу шва.

Рама служит базой для всех узлов и элементов. На ней закрепляются головки волновода и механизм, посредством которого производится смещение заготовок.

Подключение к сети осуществляется через питающий провод.

Производство ультразвукового сварочного оборудования

Наша основная деятельность – это производство ультразвукового оборудования для сварки полимерных материалов, а также их компонентов — волноводов (сонотродов), бустеров и преобразователей. С момента образования компании ВЕССАР в 1996 году, наша миссия заключалась в производстве высококачественных ультразвуковых машин на территории Российской Федерации на основе современных мировых достижений в области ультразвуковых сварочных технологий.

Термопластики сегодня нашли применение во всех отраслях промышленности и появились во многих изделиях. Поэтому сфера использования технологии ультразвуковой сварки очень разнообразна.

Ультразвуковая сварка применяется в процессах сборки в массовом производстве качественных и герметичных изделий. Огромное преимущество ультразвуковой сварки – эффективность и рентабельность. Ультразвук работает без загрязнения окружающей среды и посторонних веществ.

Ультразвуковая сварка расплавляет структуры свариваемых материалов без дополнительных веществ, таких как клей и растворители, что позволяет автоматизировать процесс сборки и повысить производительность труда.

Типовое время цикла ультразвуковой сварки составляет от 0,1 секунды до 2 секунд, включая плавление и застывание пластика. Это означает, что изделие способно выдерживать нагрузки и транспортироваться для дальнейшей обработки сразу после сварки.

Энергия, которая необходима для выполнения операции сварки, минимальна. Коэффициент полезного действия современных ультразвуковых сварочных машин достигает 95%.

Ультразвуковой сварочный станок MVR2025v3, производимый нашей компанией, является новым оборудованием, основанным на многолетнем опыте и наших знаниях в области ультразвуковой сварки. Этот станок с управляемой серво-пневматической системой: с контролем скорости и контролем силы прижима.

Неотъемлемой частью ультразвуковых станков являются акустические элементы: волноводы (сонотроды), бустеры и преобразователи. Данные элементы наша компания изготавливает как для собственных станков, так и для станков производимых такими фирмами как Branson, Hermann, Rinco, Telsonic, Sonotronic, Mecasonic и др.

Термопластические материалы развиваются повсюду во всех направлениях и широко применяются как элементы конструкции, поэтому технология ультразвуковой сварки остается неоценимым инструментом для массового производства. Также широко используется технология ультразвуковой резки, особенно в текстильной промышленности, где разработка синтетических тканей открыла многочисленные новые возможности применения. Станки для ультразвуковой резки могут одновременно резать синтетические ткани и заваривать кромки, что предотвращает ее изнашивание.

Компания ВЕССАР осуществляет техническое обслуживание и ремонт ультразвуковой техники от различных фирм – производителей ультразвукового оборудования.