Сварка металлов трением

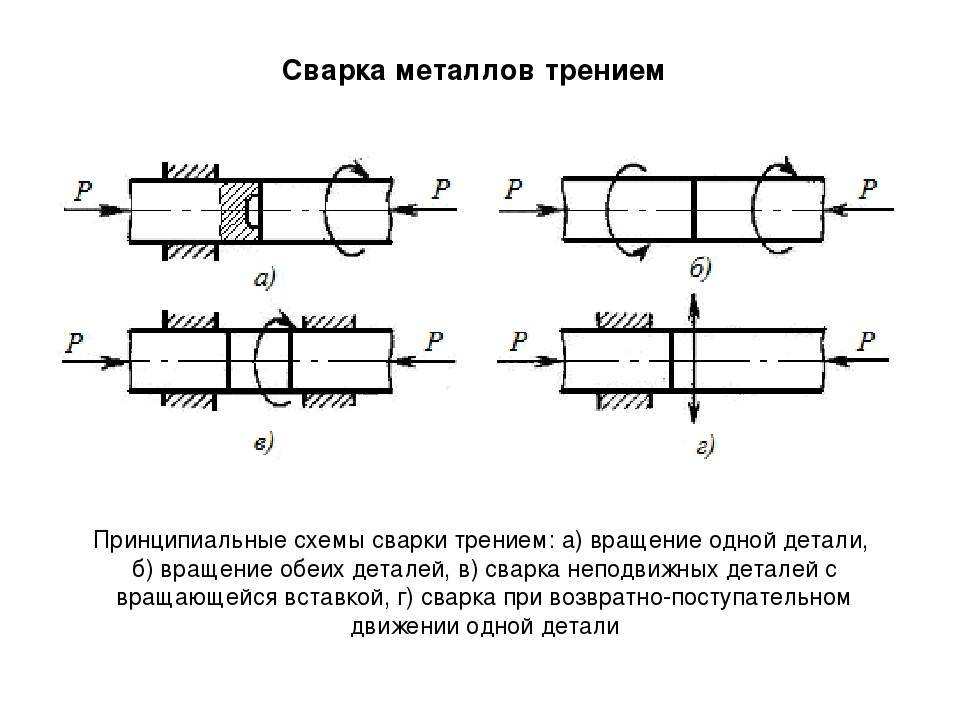

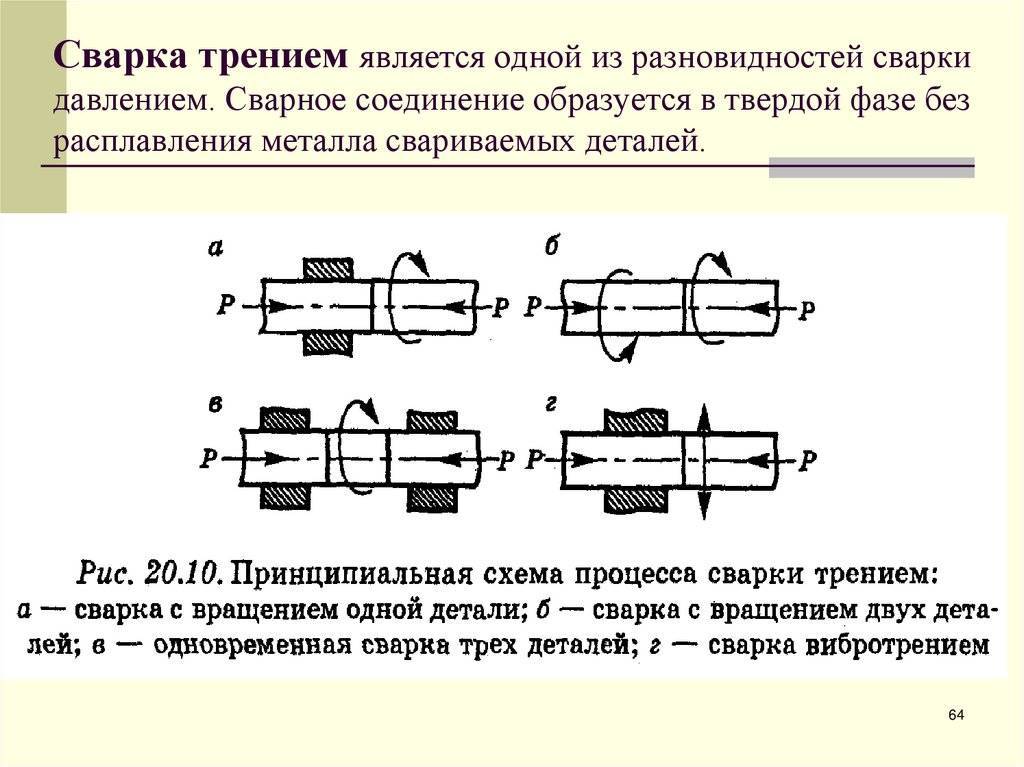

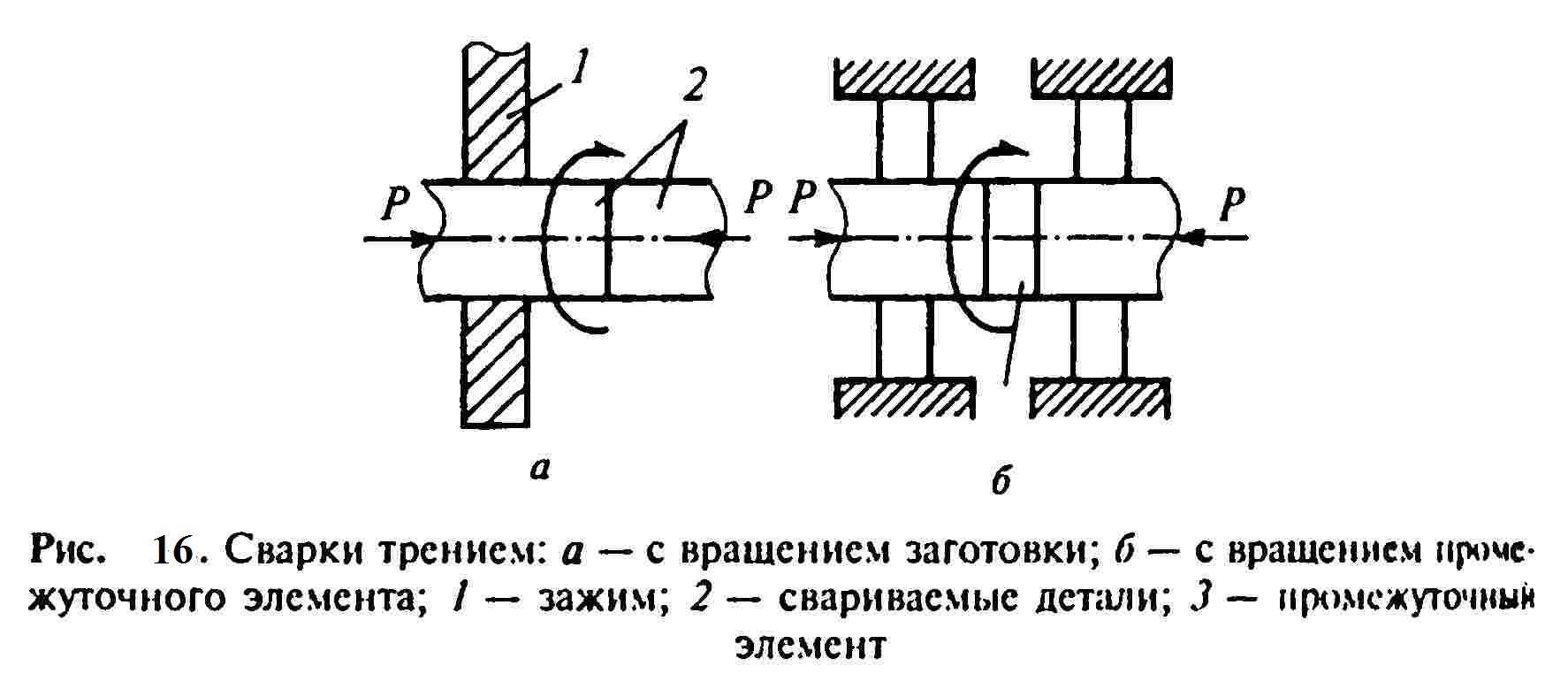

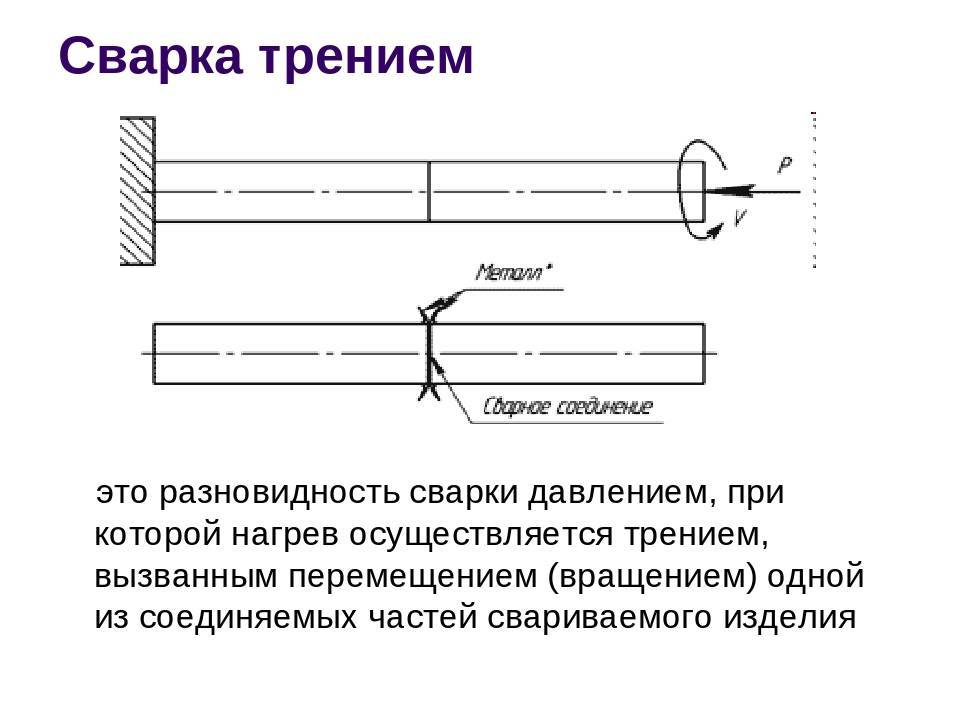

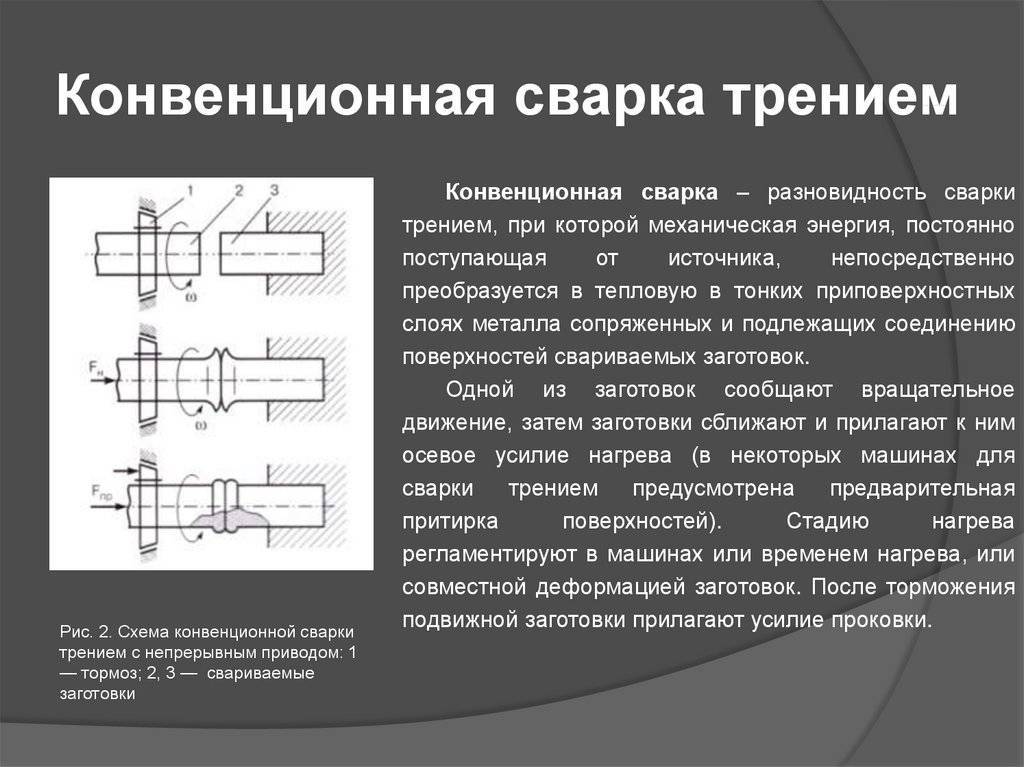

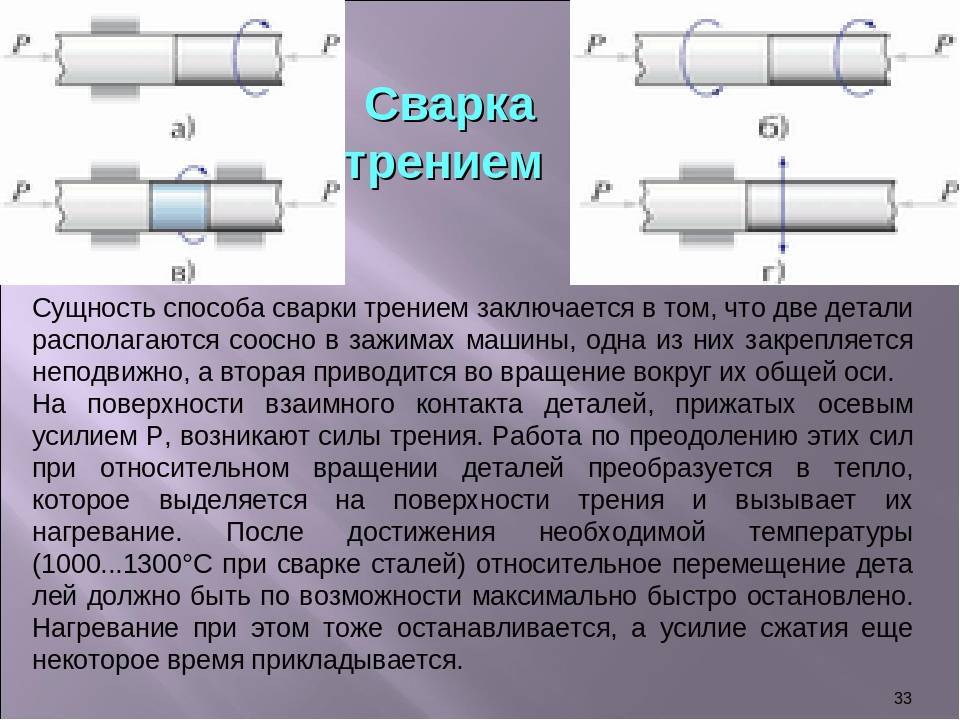

Сварка трением происходит в твердом состоянии при воздействии теплоты, возникающей при трении поверхностей свариваемого изделия (рис. 45). Трение поверхностей осуществляют вращением свариваемых деталей, сжимаемых усилием Р, как это показано на рис. 45. В процессе сварки наблюдаются значительные пластические деформации на свариваемых поверхностях.

Прочное сварное соединение образуется в результате возникновения металлических связей между ювенильными (чистыми) контактирующими поверхностями свариваемых деталей. Препятствующие образованию этих связей различные включения и пленки, покрывающие металлические поверхности, разрушаются при трении и удаляются из зоны сварки в радиальном направлении вследствие значительной пластической деформации трущихся поверхностей.

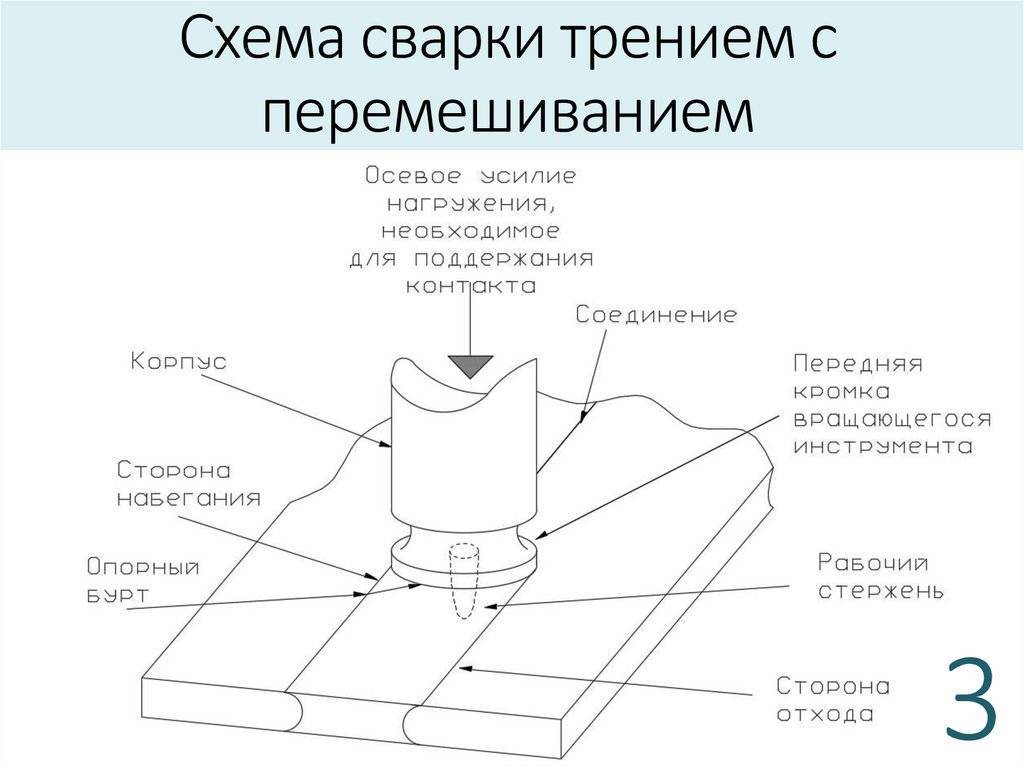

Рис.45. Принципиальные схемы сварки трением: а — вращение одной детали, б — вращение обеих деталей

Для получения требуемой деформации металл доводят до состояния повышенной пластичности с помощью теплоты, возникающей при трении. Механическая энергия непосредственно преобразуется в тепловую, причем генерирование теплоты происходит строго локализованно в тонких приповерхностных слоях металла. Эта особенность процесса предопределяет основные преимущества сварки трением.

На поверхностях деталей, прижатых усилием Р, возникают силы трения. Работа, затрачиваемая на преодоление этих сил, превращается в теплоту, которая выделяется на поверхностях трения и вызывает интенсивный нагрев металла до температур, необходимых для образования сварного соединения; применительно к сварке сталей эти температуры, в зависимости от режима процесса, составляют 950—1300° С (1223—1573 К). По достижении требуемой температуры относительное движение деталей должно быть по возможности быстро (практически мгновенно) прекращено. Процесс образования сварного соединения завершают проковкой: к нагретым, но уже неподвижным деталям на некоторое время прикладывают сжимающее усилие. После проковки происходит естественное охлаждение сварных деталей.

Объем тонкого слоя нагреваемого металла настолько незначителен, что весь цикл его нагрева обычно укладывается в весьма малый промежуток времени — от нескольких секунд до полминуты, поэтому производительность сварки трением весьма высока, и конкурировать с нею может лишь электрическая контактная сварка.

Малый объем металла, нагреваемого при сварке трением, предопределяет и исключительно высокие энергетические характеристики процесса; расход энергии и мощность установок (рис. 46) при сварке трением в 5—10 раз меньше, чем при контактной. При этом обеспечивается равномерная нагрузка фаз питающей сети, высокий коэффициент мощности (φ = 0,8÷0,85).

Рис.46. Потребляемая из сети мощность:1—при электрической контактной сварке; 2 — при сварке трением

Рис.47. Типы сварных соединений, выполненных с помощью сварки трением:а — стержни встык; б — трубы встык; в — стержень и труба встык; г и д — соединения стержня и трубы с плоской поверхностью детали

Назад

Технологические виды фрикционной сварки и их основные характеристики

Упомянутый способ сварки считается одним из наиболее перспективных среди аналогичных ему методов. Он активно развивается специалистами в экономически развитых государствах. На сегодня существуют следующие разновидности технологических схем сварки трением:

- Фрикционная сварка с непрерывным приводом: этот метод предусматривает вращение одной из рабочих заготовок. В момент соприкосновения обеих частей на них воздействует осевая сила нагрева. Степень нагревания в специальном сварочном оборудовании определяется временем нагрева или же уровнем деформации рабочих заготовок;

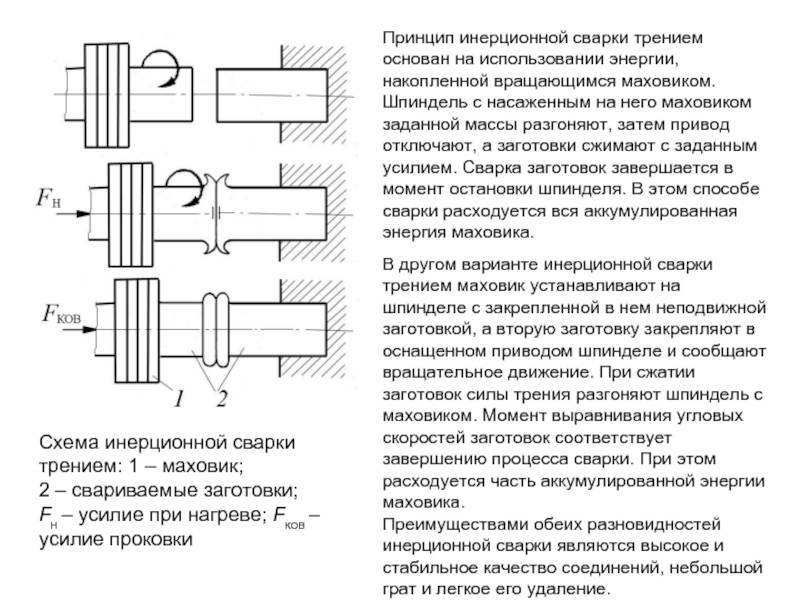

- Инерционная сварка трением: этот способ сваривания предусматривает использование специального массивного маховика, который обеспечивает движение рабочих частей материала. Предварительно его следует разогнать до определенной скорости, что выполняется за счет мощного мотора. Энергия, которая накапливается во вращательной массе этого маховика, превращается в тепловую в момент сжатия поверхностей заготовок;

- Орбитальная фрикционная сварка: этот способ осуществляется за счет силы, образованной при прижатии обеих частей друг к другу по круговой орбите, но без вращения по своей собственной оси. В момент нагрева оси рабочих частей смешены на показатель эксцентриситета. В конце процесса нагревания оси следует совместить, что прекращает движение частей и способствует их проковке;

- Радиальный метод фрикционной сварки: этот способ базируется на использовании теплоты трения одного из колец – наружного или внутреннего, которые вращаются с определенной угловой скоростью, и скошенных концах труб, которые прижимаются между собой с конкретной силой;

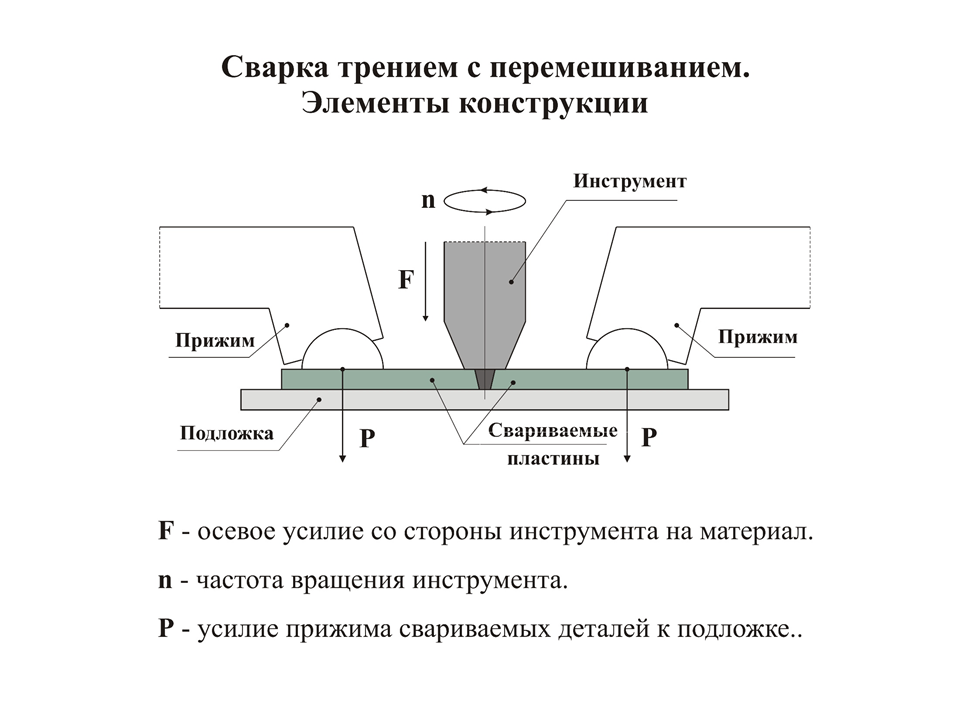

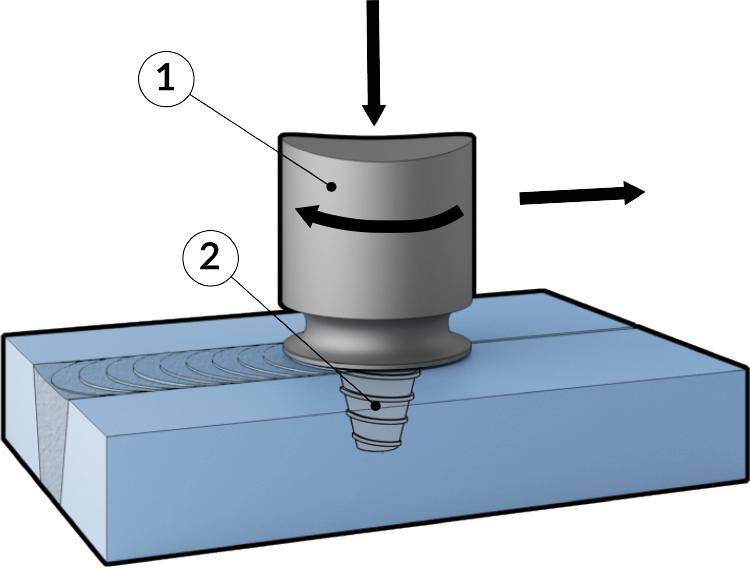

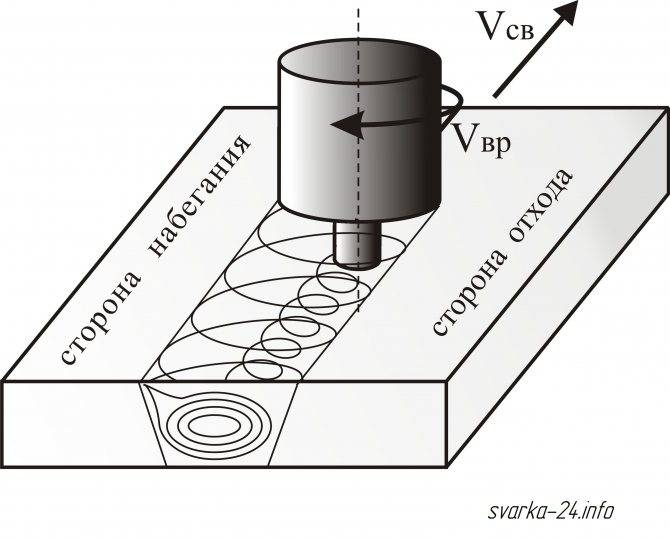

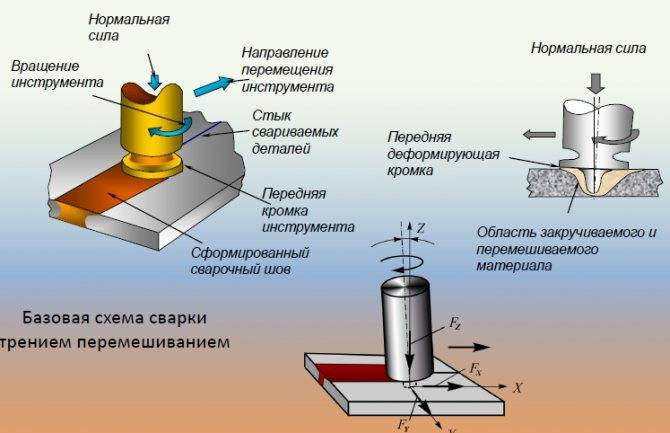

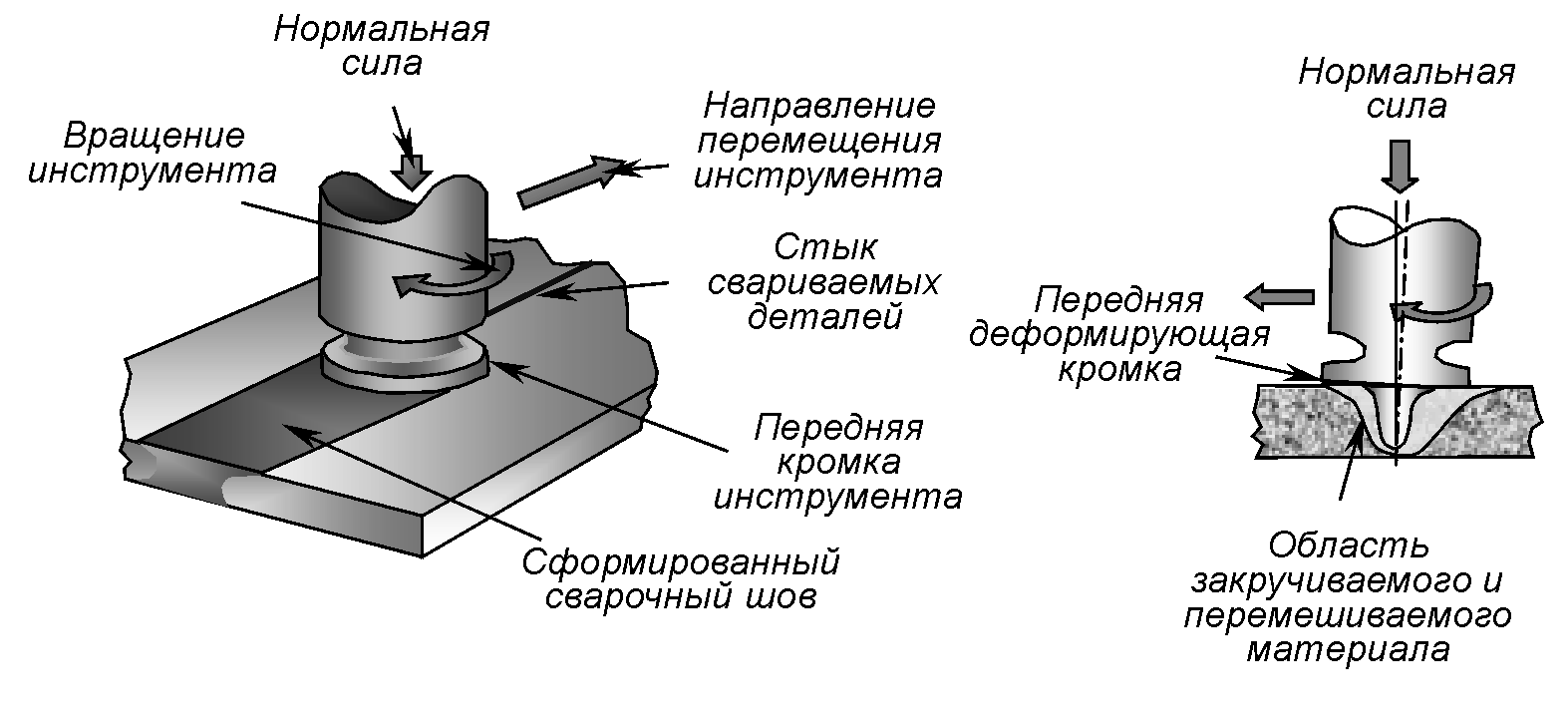

- Сварка трением с перемешиванием: эта методика чаще всего используется в работе с заготовками из тонколистного сырья. К концам рабочих частей необходимо подвести ролик, вращающийся с определенной скоростью. Эта технологическая схема достаточно сложная в выполнении и реализуется в несколько этапов.

Виды сварки трением

Существует несколько подтипов сварки трением. Это сварка трением с непрерывным приводом, инерционная сварка, колебательная, орбитальная и радиальная. Давайте разберем каждый тип подробнее.

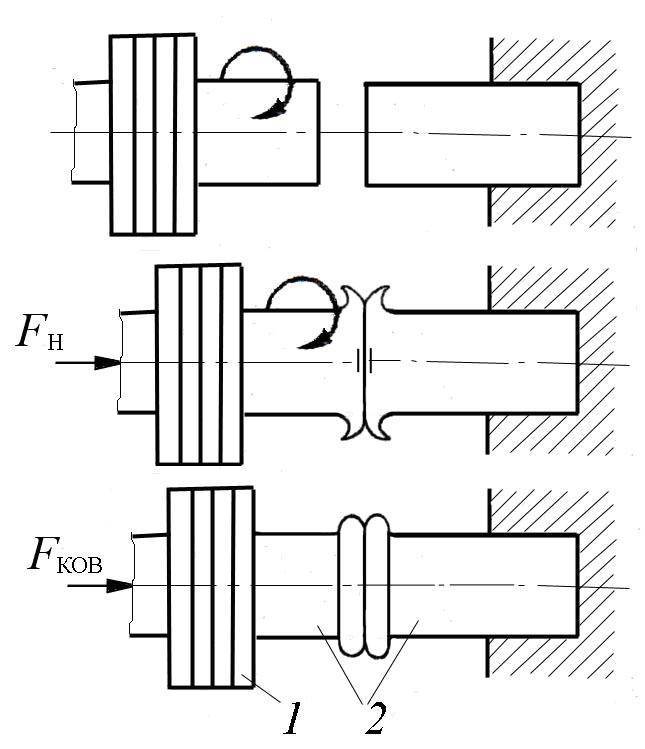

Сварка трением с непрерывным приводом

Данный тип соединения металлов один из старейших среди всех подтипов сварки трением. Впервые он был разработан в середине 20-го века. Одна из заготовок находится в статичном положении, а другая вращается. Во время соприкосновения деталей образуется осевое усилие нагрева. Детали нагреваются до нужной температуры и вращающаяся заготовка останавливается. Далее следует проковка. Ниже вы можете видеть схему данного типа сварки, где под цифрой 1 обозначен тормоз, а под цифрой 2 и 3 обозначены заготовки.

Инерционная сварка

Этот тип сварки заключается в том, что энергия накапливается во вращающемся маховике, который насажен на шпиндель. После того, как маховик будет достаточно раскручен, две детали сжимают под давлением. Процесс сварки останавливается вместе с остановкой шпинделя. Ниже схема инерционной сварки, где 1 — это маховик, а 2 и 3 — это детали.

Колебательная сварка

Колебательная сварка также называется сваркой вибротрением. Суть данного типа сварки заключается в том, что одна либо две заготовки колеблются под углом. Колебательная сварка применяется очень редко, но она хорошо показала себя при сварке термо- и реактопластов.

Орбитальная сварка

Мы посвятили отдельную статью орбитальной сварке, обязательно прочтите ее. В рамках этой статьи мы расскажем кратко. Орбитальная сварка — это метод соединения металлов, когда обе заготовки вращаются вокруг друг друга. После сварки нужно совместить оси деталей, тем самым остановив их, а затем выполнить проковку.

При орбитальной сварке тепло выделяется равномерно, поэтому можно без проблем варить детали с большой площадью сечения. Ниже вы можете видеть схему орбитальной сварки. Буквой а отмечена стадия нагрева, а буквой б отмечена стадия проковки деталей.

Радиальная сварка

При радиальной сварке трением используется внутреннее и наружное кольцо. Оба кольца вращаются под определенным углом и выделяют тепловую энергию, которая плавит концы труб. Предварительно трубы плотно стыкуют друг с другом. Также на трубы может оказываться дополнительное давление. Ниже схема данного типа сварки, где а — это наружное кольцо, б — это внутреннее кольцо, 1 и 2 — это детали, 4 — это зажимные части.

Основные этапы фрикционной сварки

Главная особенность этого метода сварки заключается в его универсальности в работе. То есть, оборудование для фрикционной сварки позволяет соединить в единое целое разные материалы – сталь, медь, латунь и так далее. Сварка трением нашла свое применение в производстве клапанных запчастей для двигателей внутреннего сгорания, печатных валов, поперечин, а еще труб для бурения и так далее. Зона термической обработки при использовании метода фрикционной сварки существенно меньше иных разновидностей сварки. В месте соединения материала не появляется сварочная ванна. Процесс сваривания достаточно простой, но трудоемкий, он состоит из таких основных этапов:

Главная особенность этого метода сварки заключается в его универсальности в работе. То есть, оборудование для фрикционной сварки позволяет соединить в единое целое разные материалы – сталь, медь, латунь и так далее. Сварка трением нашла свое применение в производстве клапанных запчастей для двигателей внутреннего сгорания, печатных валов, поперечин, а еще труб для бурения и так далее. Зона термической обработки при использовании метода фрикционной сварки существенно меньше иных разновидностей сварки. В месте соединения материала не появляется сварочная ванна. Процесс сваривания достаточно простой, но трудоемкий, он состоит из таких основных этапов:

- Исходная точка: закрепление обеих рабочих частей и начало вращения одной из них;

- Нагревание: обе части рабочего материала прижимаются между собой с определенным усилием вращения, в следствие чего сила сжатия вызывает трение, которое, в свою очередь, вызывает нагревание поверхностей свариваемых частей;

Процесс сварки: в конкретный момент та часть, которая вращается, замедляет свой ход, что вызывает повышение давления сжатия. Именно в этом момент и возникает сваривание рабочих частей между собой с помощью трения.

Исходная точка

Нагревание

Процесс сварки

Основные параметры режима сварки трением:

1. Скорость относительного перемещения свариваемых поверхностей. Для вращающихся деталей оптимальное число оборотов должно соответствовать относительной окружной скорости Vокр = 12…60 об/мин.

2. Величина осевого усилия при нагреве Рн и осевого усилия при проковке Рп. Эти усилия зависят от площади сечения свариваемых деталей и свойств материалов. Поэтому эти усилия для разных материалов задаются через удельное давление Руд = 2…25 кг/мм2.

3. Величина осадки при нагреве ΔLH и осадки при проковке ΔLп. Суммарная осадка зависит от свойств материала и выбирается в зависимости от диаметра деталей dд, то есть ΔLH + ΔLп = 0.2…0.5dд, величина ΔLH прямо зависит от времени нагрева tH, которое часто используется в качестве параметра режима сварки. Малый объем металла, нагреваемого при сварке трением, требует малого времени нагрева (1.5…50 с) и незначительного расхода энергии.

Мощность при сварке трением в 5…10 раз меньше, чем при контактной сварке. При этом обеспечивается равномерная нагрузка фаз питающей сети и высокий коэффициент полезной мощности cos ? = 0.8…0.85. Мощность двигателя для вращения детали можно существенно уменьшить, если предварительно накопить механическую энергию во вращающемся маховике машины. По этому принципу создано оборудование для так называемой инерционной сварке трением.

Одно из наиболее важных преимуществ сварки трением – высокое качество получаемых сварных соединений: без пор, раковин, окислов. При правильно выбранном режиме сварки металл стыка и прилегающих к нему зон обладает прочностью и пластичностью, не меньшими, чем основной металл. Свойства сварного соединения практически не зависят от таких внешних факторов, как колебания напряжения питающей сети, качество вспомогательных материалов, квалификация сварщика и т.п. Сварка трением позволяет получать прочные соединения не только из одноименных, но и из большого числа сочетаний разноименных металлов и сплавов.

При сварке трением не предъявляются высокие требования к загрязненности и чистоте обработки поверхности деталей. Сам процесс сварки легко автоматизируется. Кроме того, при сварке трением отсутствуют вредные выделения, рабочее место отличается чистотой.

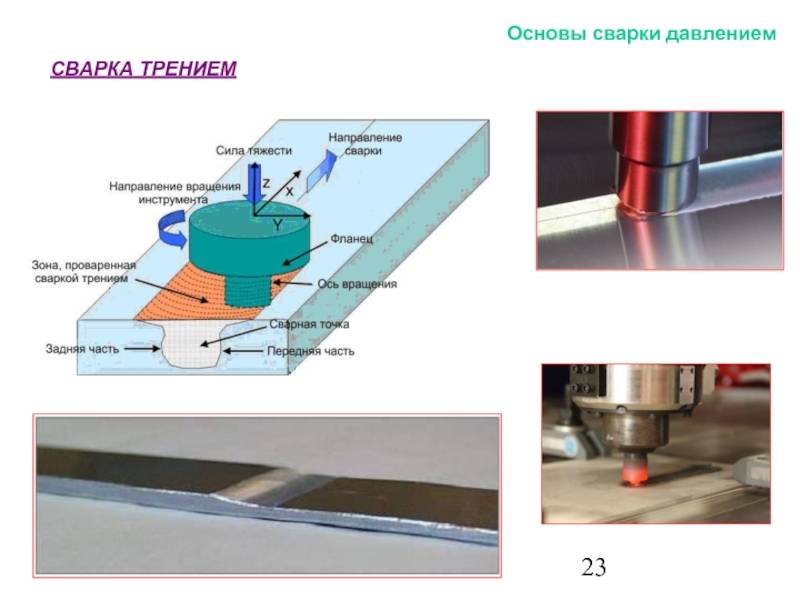

Сварка трением, принцип и особенности:

Сварка трением – разновидность сварки давлением, при которой нагрев осуществляется трением, вызванным вращением (перемещением) одной из соединяемых частей (деталей, заготовок) свариваемого изделия. Вращающаяся (перемещающаяся) деталь свариваемыми поверхностями соприкасается с другой деталью (частью) свариваемого изделия. Из-за возникающих сил трения в местах соприкосновения происходит очень быстрый разогрев и переход материала в пластичное состояние.

Таким образом, сварка трением сопровождается процессом, при котором механическая энергия, подводимая к одной из свариваемых деталей, преобразуется в теплоту. При этом генерирование теплоты происходит непосредственно в месте будущего соединения. Теплота может выделяться при вращении одной детали относительно другой (в базовом варианте) или вставки между деталями, либо при перемещении детали или вставки.

За счет трения и высокой температуры разрушаются окисные пленки и следы посторонних загрязнений заготовок (деталей). Поверхности заготовок (деталей) притираются одна к другой, разрушаются микровыступы, поверхность выравнивается, и атомы металлов получают возможность вступать в близкое взаимодействие.

Свариваемые детали (части) при этом прижимаются постоянным или возрастающим во времени давлением. Сварка завершается осадкой и быстрым прекращением вращения (перемещения). На этом (завершающем) этапе формируется окончательное соединение – когда к уже неподвижным деталям (частям) прикладывается проковочное усилие. Под действием сильного давления в получающемся соединении деталей образуются металлические связи.

Основным преимуществом сварки трением является то, что металл сваривается в пластичной фазе, но не расплавляется. Соответственно, из-за отсутствия литой структуры в металле не происходят процессы расплавления и кристаллизации металла, не возникают типичные для таких фазовых переходов дефекты, как поры, непропаи и горячие трещины.

Сварка трением обеспечивает прочность сварного соединения до 0,97 % от прочности основного материала, поэтому с ее помощью можно варить любые, даже самые высоконагруженные узлы.

С помощью сварки трением сваривают заготовки из металлов и сплавов из алюминия, титана, магния, меди, никеля, кобальта, молибдена, тантала и прочих сплавов (в том числе таких, которые затруднительно или невозможно сваривать дуговой сваркой), заготовки из различных марок стали (в т.ч. нержавеющей), детали из полимеров и композитов. Возможна сварка трением практически всех металлов и сплавов с температурой плавления до 1800 °C (включая жаропрочные и огнеупорные металлы и сплавы), а также деталей из разнородных металлов.

Различают несколько видов сварки трением: сварка трением с прямым приводом, инерционная сварка трением, радиальная сварка трением, линейная сварка трением (сварка трением с перемещением), линейная вибрационная сварка трением (колебательная сварка трением), сварка угловым трением, сварка трением с перемешиванием, штифтовая сварка трением,орбитальная сварка трением, роликовая сварка трением, комбинированная сварка трением.

Сварка трением используется для соединения различных металлов и термопластиков в авиастроении и автомобилестроении.

Преимущества

Комбинация быстрого времени соединения (порядка нескольких секунд) и прямого тепловложения на границе сварного шва дает меньшие зоны термического влияния. Сварка трением, как правило, не требует плавления, что снижает рост зерен в конструкционных материалах, таких как высокопрочные термообработанные стали. Еще одно преимущество заключается в том, что движение имеет тенденцию очищать поверхность между свариваемыми материалами, а это означает, что их можно соединить с меньшей подготовкой. В процессе сварки, в зависимости от используемого метода, небольшие кусочки пластмассы или металла будут вытесняться из рабочей массы (вспышка). Считается, что вспышка уносит мусор и грязь.[нужна цитата]

Еще одно преимущество сварки трением состоит в том, что она позволяет соединять разнородные материалы. Это особенно полезно в аэрокосмический, где он используется для присоединения к легкому алюминий припуск к высокопрочным сталям. Обычно большая разница в точках плавления двух материалов делает невозможным сварку традиционными методами и требует какого-то механического соединения. Сварка трением обеспечивает прочное соединение без дополнительного веса. Другие распространенные применения биметаллических соединений такого типа – в атомной промышленности, где медь-стали стыки обычны в системах охлаждения реактора; и при транспортировке криогенных жидкостей, где сварка трением использовалась для соединения алюминиевых сплавов с нержавеющими сталями и материалами с высоким содержанием никеля для трубопроводов криогенных жидкостей и защитных сосудов. Сварка трением также используется с термопластами, которые действуют аналогично металлам под действием тепла и давления. Нагревание и давление, применяемые к этим материалам, намного ниже, чем к металлам, но эту технику можно использовать для соединения металлов с пластмассами с обрабатываемой поверхностью раздела металлов. Например, эту технику можно использовать для присоединения оправы очков к стержням в их петлях. Использование более низких энергий и давлений позволяет использовать более широкий спектр методов.

Спеченный материалы, такие как Al, Cu, Ti, Mg сплавы жаропрочные Ni и Co сплавы и тугоплавкие материалы, такие как Та и Пн Сплавы успешно соединяются сваркой трением.

Область применения. Форма и размеры сечения

Сварка трением (основная и наиболее распространенная схема процесса) применяется для соединения деталей встык (при этом или обе, или одна из них должны в месте сварки иметь круглое сечение) и для образования Т-образных соединений круглой детали «впритык» к плоской поверхности.

Принципиально размеры сечения свариваемых деталей не ограничены, однако существуют их рациональные пределы; мировая практика использования сварки трением не знает пока случаев соединения стержней диаметром <0,75 мм; не известны и случаи сварки деталей сплошного сечения диаметром >200 мм. В СССР сварка трением в промышленном производстве используется для соединения деталей сечением 50—10 000 мм2. Эти пределы определяются номинальной мощностью (NH) и максимальным значением осевого усилия (Рoc) используемой машины в соответствии со следующими выражениями:

Этими же выражениями можно пользоваться при выборе требуемого оборудования по заданным размерам деталей и свойствам материала, из которого они изготовлены (употребительные значения Nуд и Pуд приведены в соответствующем разделе справочника).

Материалы

. Накоплен большой опыт промышленного использования сварки трением различных одноименных материалов, а также разноименных металлов и сплавов. Хорошо свариваются черные металлы (исключением является чугун).

Равнопрочные соединения получаются при сварке одноименных малоуглеродистой, среднеуглеродистой, низко- и среднелегированной сталей; хорошо сваривается жаропрочная сталь. Хорошо свариваются стали всех названных выше классов в различных сочетаниях между собой, а также быстрорежущая сталь марок Р9 и Р18 с конструкционной сталью марок 40 и 40Х (и близких к ним).

Представляет некоторые технологические затруднения сварка таких разноименных материалов, как быстрорежущая сталь повышенной теплостойкости с конструкционной; трудно свариваются и требуют форсированных режимов тепловыделения некоторые жаростойкие сплавы дисперсионного твердения с конструкционной сталью.

Хорошо свариваются алюминий со всеми его сплавами, медь, латунь и другие одноименные цветные металлы.

Прочные и пластичные соединения образуются при сварке трением алюминия с медью, меди со сталью, алюминия со сталью. Плохо сваривается сталь с алюминиевыми сплавами, содержащими более 3% легирующих компонентов.

Прочностные свойства соединений

. Лабораторные исследования, подтвержденные многолетним эксплуатационным опытом, показали, что при правильно выбранных режимах сварка трением позволяет получать соединения, равнопрочные основному металлу. Статическая прочность при растяжении и загибе, относительное удлинение, ударная вязкость, усталостная прочность, т. е. почти все основные механические показатели металла стыка, находятся на уровне соответствующих показателей основного металла деталей или близки к ним.

Это позволило использовать сварку трением при промышленном производстве самых различных изделий, в том числе и весьма ответственных.

Отрасли производства. Сварка трением широко внедрена в ведущих отраслях производства при изготовлении:

в автомобилестроении — деталей рулевого управления, карданных валов легковых и грузовых автомобилей, полуосей, картеров задних мостов автомобилей, клапанов двигателей внутреннего сгорания, цилиндров гидросистем и др.;

в тракторостроении — деталей рулевого управления, планетарных передач, валов отбора мощности, катков, траков, роторов турбонагнетателей дизельного двигателя и др.;

в электропромышленности — деталей высоковольтной аппаратуры, выводов бумагомасляных конденсаторов, кислотных аккумуляторов и анодов игнитронов, поршней пневмоцилиндров сварочных машин и др.;

в инструментальном производстве — при массовом изготовлении концевого режущего инструмента (фрезы, сверла, метчики).

На рис. 43 и 44 показаны некоторые характерные случаи применения сварки трением.

Наиболее эффективные направления использования: при изготовлении круглых деталей ступенчатого по длине профиля путем их сварки из заготовок разного диаметра; при изготовлении составных деталей из разных материалов с целью экономии более дорогого или дефицитного из них; при изготовлении сварно-штампованных, сварно-кованых и сварно-литых деталей; при конструировании деталей специально под сварку трением, с учетом ее особенностей и возможностей.

Сварка металлов трением

В соответствии с типажом на оборудование во ВНИИЭСО разработаны четыре типоразмера машин-полуавтоматов: МСТ-23, МСТ-35, МСТ-41, МСТ-51. Эти машины конструктивно и геометрически подобны и различаются лишь размерами сечений деталей, которые можно сваривать на каждой из машины, и, следовательно, основными параметрами (табл. 9). Они предназначены для сварки стержневых (сплошного сечения) круглых заготовок из низкоуглеродистой или низколегированных сталей. Машины позволяют также сваривать трубчатые заготовки и выполнять Т-образные соединения.

Весь цикл сварки выполняется автоматически после нажатия на соответствующие кнопки на пульте управления. Вручную лишь закладывают заготовки в зажимы машины (после чего происходит автоматическое их зажатие) и снимают сваренные детали.

Кроме этих машин, разработано, изготовлено и успешно эксплуатируется много специальных машин, предназначенных для сварки деталей только одного наименования в условиях массового или крупносерийного производства (табл. 10).

Таблица 9 Технические характеристики машин типа МСТ

| Показатели | МСТ-23 | МСТ-35 | МСТ-41 | МСТ-51 |

| Мощность, кВт | 10 | 22 | 40 | 75 |

| Осевое усилие, кгс: | ||||

| при нагреве | 2500 | 5 000 | 10 000 | 20 000 |

| максимальное | 5000 | 10 000 | 20 000 | 40 000 |

| Диаметр свариваемых стержневых заготовок, мм: | ||||

| минимальный | 10 | 16 | 22 | 32 |

| максимальный | 25 | 36 | 50 | 70 |

| Максимальный диаметр заготовок, мм | 32 | 39 | 52 | 75 |

| Производительность сварок в час | 150 | 120 | 100 | 70 |

Технические характеристики специальных машин для сварки трением

| Показатели | СМСТ-4 | МФ-327 | МТС-6 | МСТ-31-2 | МСТ-10-01 | МСТ-100-01 |

| Мощность, кВт | 20 | 10 | 4 | 28 | 40 | 125 |

| Частота вращения шпинделя, об/мин | 680 | 1500 | 2000 | 1000 | 1000 | 800 |

| Максимальное усилие, тс | 10 | 5 | 0,8 | 14 | 10 | 80 |

| Диаметр свариваемой детали, мм | 38 | 10—18* | 12 | 50 | 33 | 140/80 |

| Производительность, сварок в час | 70 | 160 | 420** | 50—60 | 140*** | 6—8 |

* Сварка специальных сталей. ** Сварка меди. *** Одновременная сварка двух стыков.

Применение сварки металла трением в промышленности

Оборудование для сварки трением сравнительно сложное и дорогое, а сам процесс высокопроизводителен. Максимальный экономический эффект от его внедрения достигается в массовом или серийном производстве при изготовлении деталей относительно крупными партиями или групповым методом. В этих случаях следует использовать полуавтоматы и автоматы. В мелкосерийном производстве для сварки трением следует использовать машины, более простые и легко переналаживаемые при переходе от сварки одной детали к сварке другой.

Рис. 58. Изготовление калибров:а — по старой технологии; б — с применением сварки трением

Сварка трением успешно применяется при изготовлении концевого режущего инструмента, например сверл средних размеров. Экономический эффект, получаемый в результате использования сварки трением заготовок инструмента, обусловлен значительным снижением брака и затрат труда и весьма существенной экономией дефицитной быстрорежущей стали. Замена электрической контактной сварки встык заготовок инструмента сваркой трения дает большую экономию.

Сваркой трением также изготовляют мерительный инструмент и детали вращающегося центра для токарных станков. Гладкие и резьбовые калибры ранее изготовляли из дорогой стали марки ШХ методом ковки в несколько переходов. При использовании сварки трением (рис. 58) заготовку выполняют составной: на автомате хвостовик из стали 45 приваривают к рабочей части из стали ШХ. В результате — экономия дорогой хромистой стали и значительное увеличение производительности труда.

До применения сварки трением клапаны двигателей внутреннего сгорания были цельноштампованными (рис. 59); их получали из дорогостоящей стали путем отрезки и горячей штамповки в несколько переходов. Новая технология с применением сварки трением состоит из большего числа операций. Однако затраты на внедрение новой технологии окупились сокращением расхода жаропрочной стали, повышением производительности труда и высвобождением тяжелого ковочного оборудования.

Рис.59. Изготовление клапана:а — по старой технологии; б — с применением сварки трением; 1 — жаропрочная сталь; 2 — заготовка; 3 — углеродистая сталь

Сварка трением успешно внедрена не только в тракторостроении, автомобилестроении, при производстве двигателей внутреннего сгорания, но также и при изготовлении труб, в ракетостроении, в строительной индустрии, в сельхозмашиностроении, в электротехнической и энергомашиностроении, в станкостроении и при изготовлении изделий многих других отраслей производства.

В ближайшие годы сварка трением должна быть широко внедрена в промышленность. Для этого предстоит выявить детали, которые целесообразно сваривать трением.

Вперед

Общая информация

Сваркой трением (или фрикционная сварка) — метод соединения однородных и разнородных металлов, суть которого заключается в нагреве двух деталей путем их трения друг о друга. Образующееся в ходе трения тепло плавит металл, формируя неразъемное соединение. Но трение — не единственное, что используется во время сварки. Здесь также большую роль играет проковка деталей после сварки, а также давление, оказываемое на заготовки.

Как видите, суть сварки трением крайне проста, поэтому такое сварочное оборудование применяется на многих современных производствах. Данный метод позволяет улучшить качество и производительность труда без найма дополнительных сотрудников высокой квалификации. Достаточно обучить сварщика, как правильно настраивать оборудование, остальные процессы проходят в автоматическом режиме.

Виды сварки трением

Разработаны различные технологии, в результате которых в месте стыка образуется сцепляющий молекулярный слой, надежно удерживающий свариваемые заготовки вместе. Методика предусматривает различные способы преобразования силы трения в тепловую. Каждую технологию сварки стоит рассмотреть подробно.

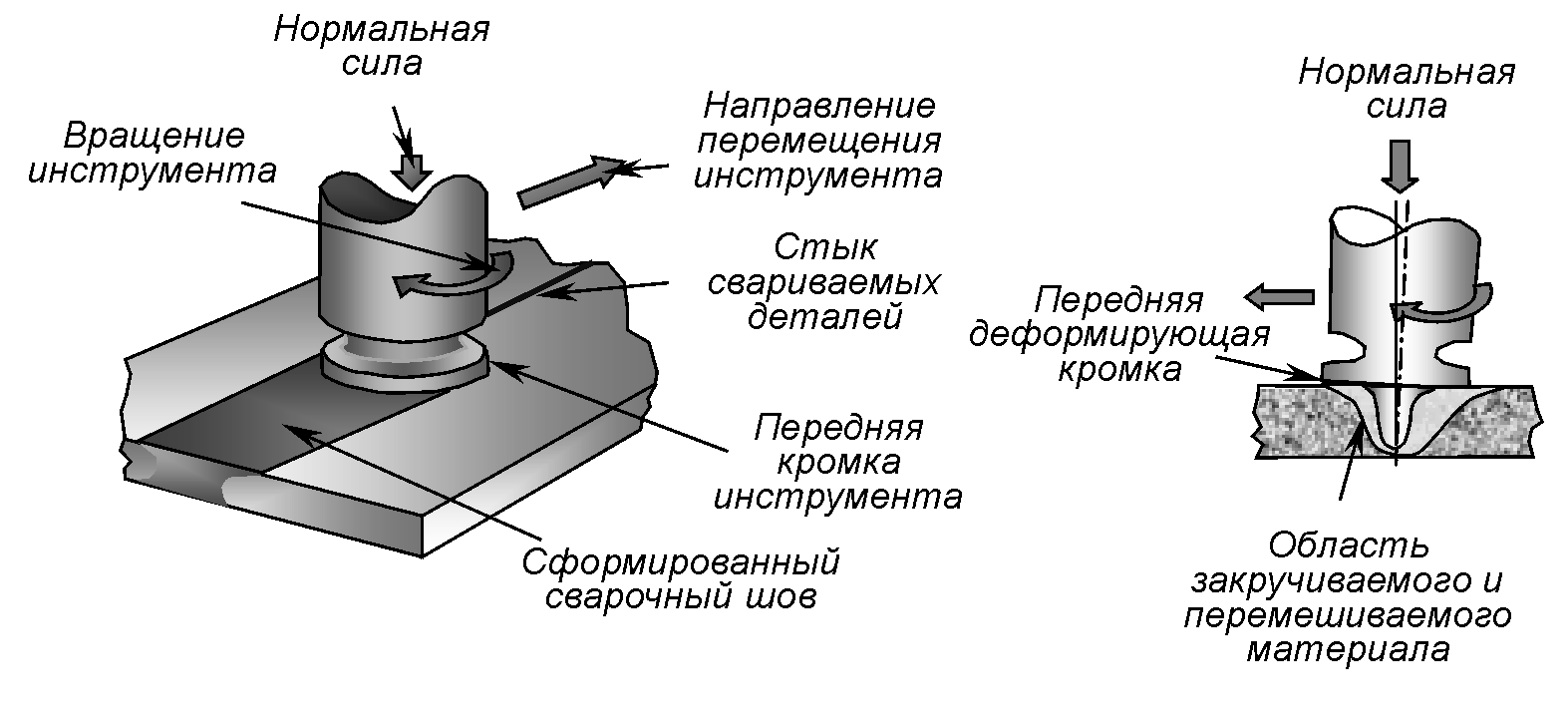

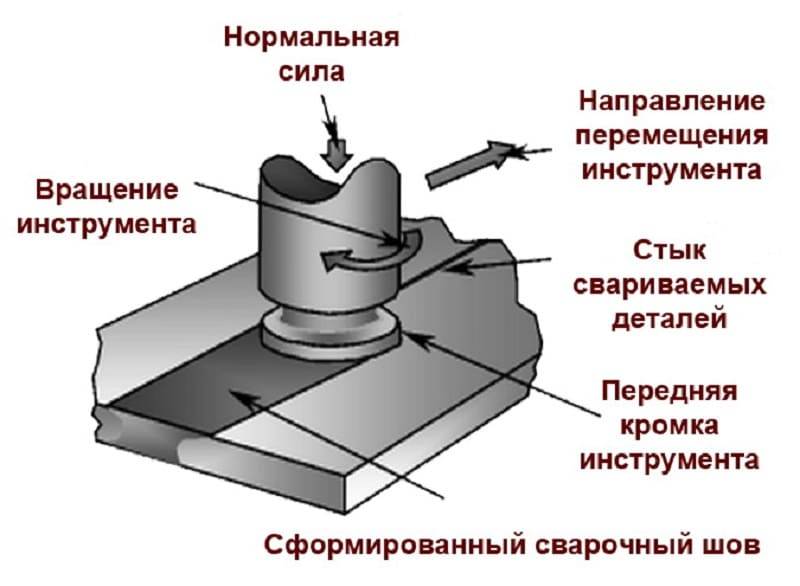

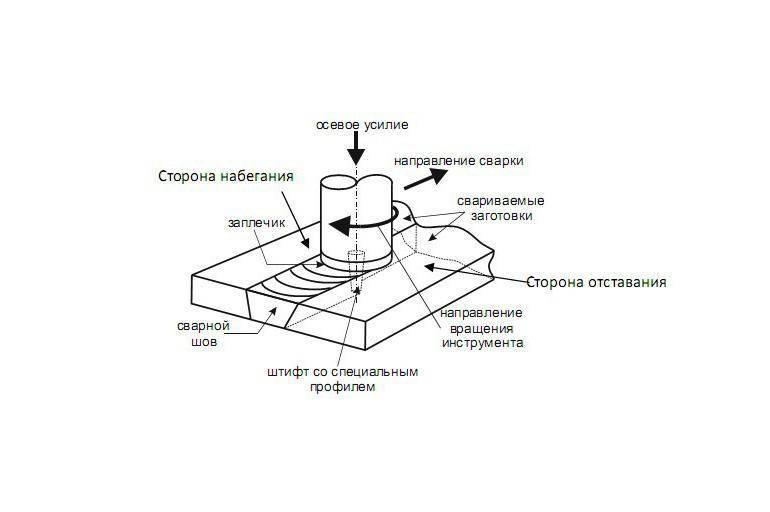

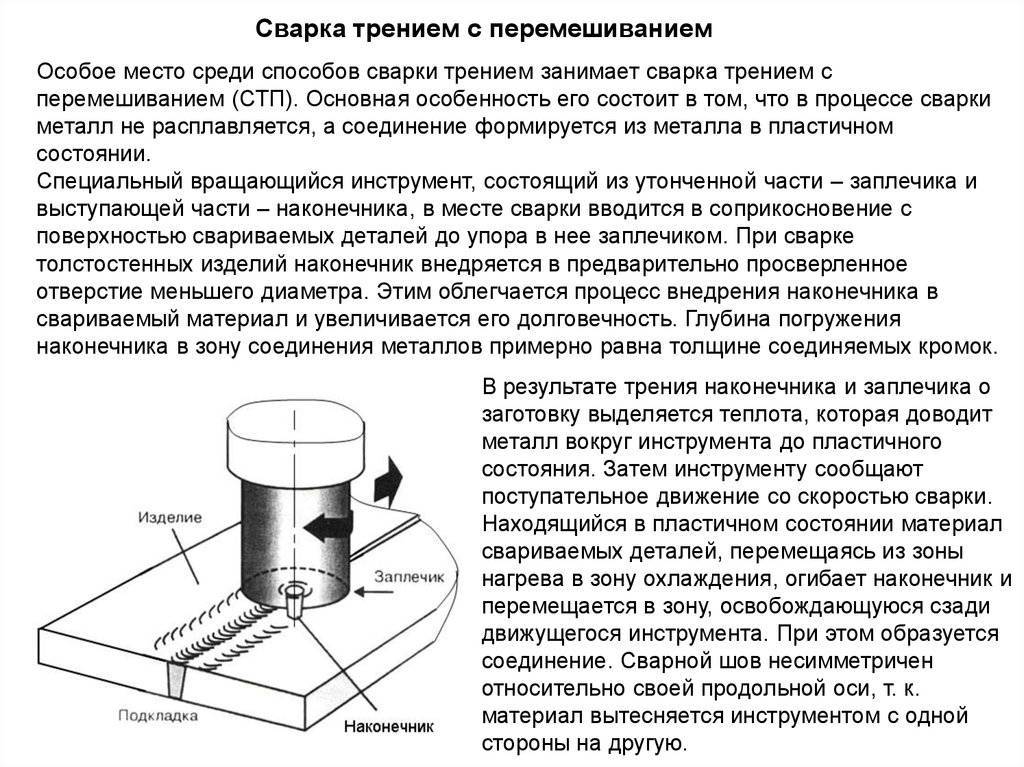

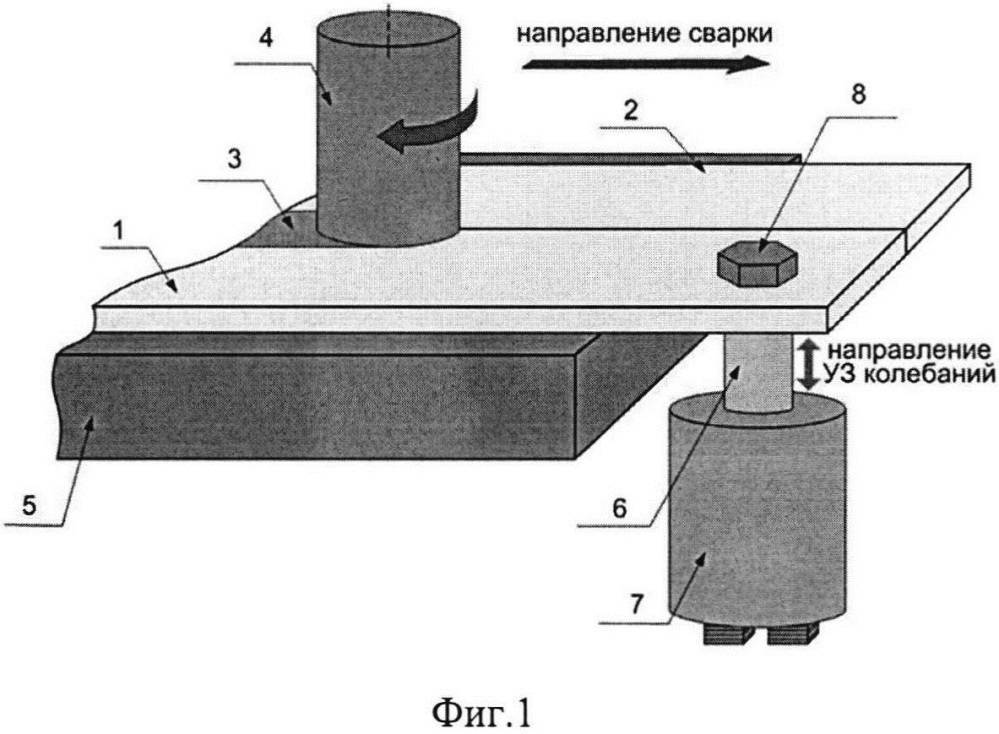

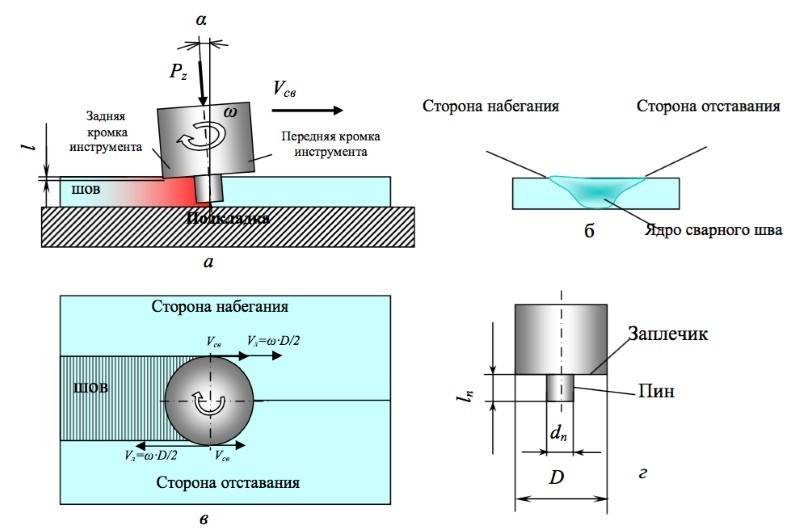

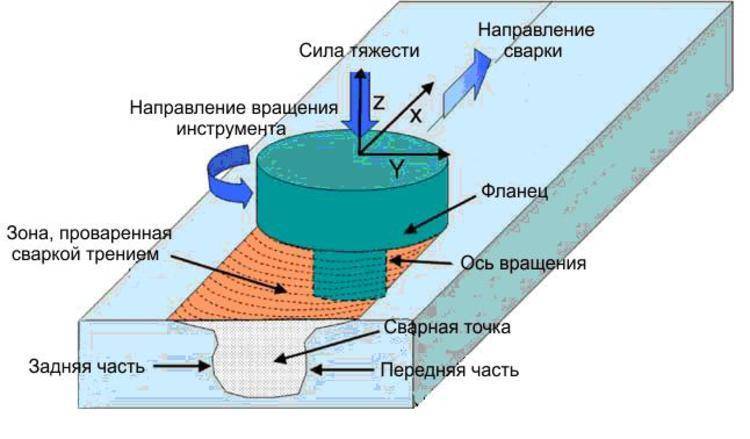

Сварка трением с перемешиванием

Молодая технология запатентована в конце прошлого века, разработана в Британии. При сварке трением с перемешиванием обе свариваемые детали закрепляются неподвижно. Кромки подготавливают так, чтобы между ними мог пройти вращающийся инструмент, создающий силу трения. Он представляет собой цилиндр со штырем и заплечиками. Кромки для сварки трением с перемешиванием нагреваются от вращения центрального штыря между сдавливаемыми деталями. Размягченный металл смешивается движущимся стержнем, центробежной силой вытесняется назад, полностью заполняет зазор между заготовками. Формируется сварочный шов, валик корректируют заплечики. После одной или нескольких проходок стыка инструмент, используемый при сварке, выходит за область деталей. При сжатии жидкий металл шва уплотняется.

Сварка трением с перемешиванием

Линейная сварка

Для нагрева металла используется поступательное движение. Для линейной сварки трением кромки соприкасаются за счет колебательных движений, одна заготовка зажимается, другая подвижна. Когда металл разогрет до точки пластичности, детали сжимают. Размягченный сплав в процессе сварки взаимно вжимается, образуется общий слой молекул. Технология применяется для соединения элементов из различных металлов, схожих по показателям пластичности. Образуется прочное соединение по всей площади стыка.