Для каких объектов применимо

Метод УЗК используют на производствах нефти и газа, в отраслях крупной промышленности, в атомной энергетике и т.д. В металлургии, например, ультразвуковую дефектоскопию применяют при обработке литья и поковок. В авиастроении – для диагностики полимеров и композитов на наличие трещин, непроклеев и т.д.

Ультразвуковую дефектоскопию применяют на производствах нефти и газа.

В металлургии контролю подвергают листовую сталь, которую широко используют при строительстве автодорожных и железнодорожных мостов, в гражданском и промышленном строительстве зданий и сооружений, требующих повышенной прочности и надежности.

В литейном производстве метод позволяет видеть в структуре черных и цветных металлов пустоты, пористость, включения и трещины. Также возможно измерить толщину изделия, например пустотелых отливок сложной формы, без нарушения его целостности в производстве автомобильных двигателей.

В строительстве для оценки состояния бетонных конструкций важно проверить фактическую прочность на соответствие проектным требованиям. Ведется проверка факторов, влияющих на эксплуатационные свойства бетона и арматуры

Метод УЗ дает возможность работы не только в лабораторных условиях, но и на строительной площадке.

Это объясняется использованием нержавеющих, аустенитных крупнозернистых сталей в конструкциях атомных реакторов и резервуаров.

Для труб

Дефектоскопия применяется на магистральных и технологических трубопроводах. Благодаря этой процедуре небольшие дефекты и трещины на трубах, появляющиеся со временем естественным путем, не перерастают в проблемы, угрожающие безопасности и требующие вывода магистральных систем из рабочего состояния.

Метод ультразвуковой дефектоскопии сварных швов применяется для трубопроводов.

Применение УЗ-дефектоскопии позволяет обнаружить такие повреждения труб:

- низкий уровень герметичности (или ее отсутствие);

- потерю контроля состояния напряженности;

- деформацию и разгерметизацию сварных стыков.

Для свайных конструкций и рельсов

Диагностика сварных соединений незаменима для выявления трещин в подошве или головке рельс, для обнаружения дефектов стыка. Метод может применяться стационарно (на рельсосварочном предприятии) либо в полевых условиях. Для УЗК свай и сварочных швов используют дефектоскопы со специальными характеристиками – высокой устойчивостью к влажности, рабочей температурой до +35ºС (без образования влаги). При этом измерительные приборы нуждаются в постоянной защите от воздействий пыли.

Ультразвуковая дефектоскопия остается актуальной для выявления трещин на рельсах.

Диагностика свай – необходимый этап в строительстве, на котором проверяют и фиксируют прочность бетонного основания и плотность заливки буронабивных свай. Во время проверки приемник с излучателем устанавливают на нижней точке сваи, фиксируют полученные сигналы, потом датчик перемещают на следующую точку.

Для прочих деталей

Дефектоскопии подвергают материал во время технических освидетельствований и обследований, металл проверяют на входе и выходе. Метод применяют для проверки промышленной безопасности сосудов под давлением, корпусов насосов, арматуры, теплообменников, печей и т.д.

Процедура проведения дефектоскопии

- Удаляется краска и ржавчина со сварочных швов и на расстоянии 50 – 70 мм с двух сторон.

- Для получения более точного результата УЗД требуется хорошее прохождение ультразвуковых колебаний. Поэтому поверхность металла около шва и сам шов обрабатываются трансформаторным, турбинным, машинным маслом или солидолом, глицерином.

- Прибор предварительно настраивается по определенному стандарту, который рассчитан на решения конкретной задачи УЗД. Контроль:

- толщины до 20 мм – стандартные настройки (зарубки);

- свыше 20 мм – настраиваются АРД-диаграммы;

- качества соединения – настраиваются AVG или DGS-диаграммы.

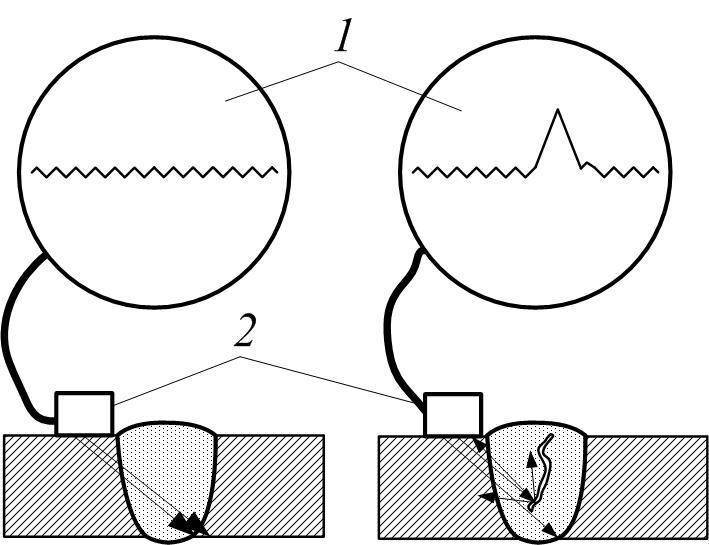

- Искатель перемещают зигзагообразно вдоль шва и при этом стараются повернуть вокруг оси на 10-150.

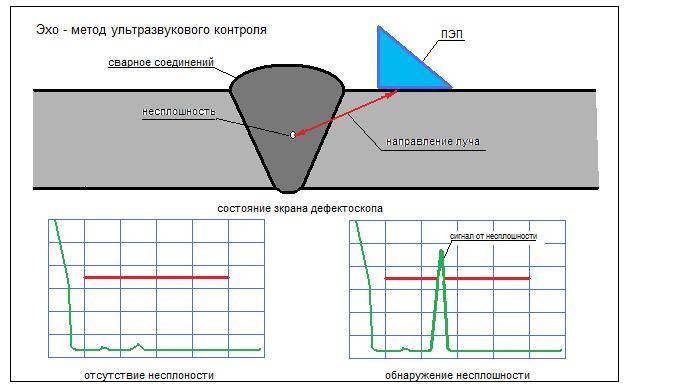

- При появлении устойчивого сигнала на экране прибора в зоне проведения УЗК, искатель максимально разворачивают. Необходимо проводить поиск до появления на экране сигнала с максимальной амплитудой.

- Следует уточнить: не вызвано ли наличие подобного колебания отражением волны от швов, что часто бывает при УЗД.

- Если нет, то фиксируется дефект и записываются координаты.

- Контроль сварных швов проводится согласно ГОСТу за один или два прохода.

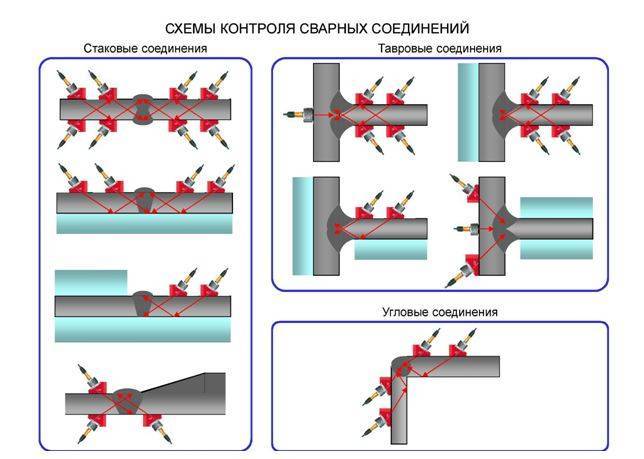

- Тавровые швы (швы под 90 0) проверяются эхо-методом.

- Все результаты проверки дефектоскопист заносит в таблицу данных, по которой можно будет легко повторно обнаружить дефект и устранить его.

Иногда для определения более точного характера дефекта характеристики от УЗД не хватает и требуется применить более развернутые исследования, воспользовавшись рентгенодефектоскопией или гамма-дефектоскопией.

Обучение и аттестация специалистов

Обучение и аттестацию специалистов по ультразвуковой дефектоскопии проводит в специальных аттестованных организациях. Существует 3 уровня квалификации у дефектоскопистов.

I уровень присваивается новичкам работа которых будет проводиться под наблюдением специалиста со II или III уровнем. Специалист первым уровнем не может самостоятельно выбрать методику контроля, проводить оценку результатов, подбирать технологию и режим.

Дефектоскопист II уровня могут самостоятельно проводить и руководить работами. Принимать решение по выбору способа контроля, методик, технологий, также проводить оценку результатов контроля. Они могут разрабатывать технологические карты и утверждать их.

Дефектоскописты с III уровнем могут руководить работой дефектоскопистов с I и II уровнем, проводит обучение и аттестацию.

Контроль герметичности

Контроль качества сварки и сварных соединений включает в себя исследование на непроницаемость. Герметичность – это отсутствие пропускания как жидких, так и газообразных веществ. Контроль герметичности сварных соединений обнаруживает сквозные дефекты, через которые возможен выход газов или жидкостей наружу или проникновение их внутрь.

Проверка сварных швов на герметичность является неразрушающим видом контроля. Суть метода состоит в оценке количества протекающей через сквозной дефект жидкости или прохождения газа и сравнении этой величины с допуском, который указывается в технических условиях. Существуют сварные соединения, которые в обязательном порядке подлежат проверке на герметичность. В частности к ним относится контроль сварных швов трубопроводов, к которым предъявляются особые требования.

Все существующие методы контроля герметичности сводятся к созданию избыточного давления или, наоборот, разрежения воздуха для того, чтобы обнаружить место, через которое происходит протечка.

Перед началом проведения контроля поверхности следует ее подготовить: почистить их и обезжирить. Существуют разные методы испытаний на герметичность.

Гидравлический способ

Методы контроля качества сварных швов включают в себя проверку с помощью обычной воды. Контролируемое соединение заполняют водой и, применяя насос или гидравлический пресс, создают давление в полтора или два раза превышающее рабочее. При этом наблюдают за сварными швами. Утечка жидкости означает наличие сквозного дефекта.

Пневматический контроль

При проверке используется сжатый воздух, азот или инертный газ, который подают на испытываемую конструкцию. Если она имеет небольшие габариты, то можно поместить ее в воду и обнаружить дефект и его местоположение по выходящим наружу пузырькам.

Если проверке подлежат крупногабаритные соединения, то контроль можно осуществить с помощью пенного индикатора, который представляет собой раствор мыла в воде. При низкой температуре часть воды можно заменить спиртом или добавить глицерин.

В целях безопасности подключают предохранительный клапан и манометр. Наблюдая за показаниями манометра можно осуществлять контроль давления. При наличии сквозных дефектов давление будет уменьшаться. Если давление превысит допустимый уровень, то предохранительный клапан снизит его.

Испытание керосином

Используется свойство керосина, заключающееся в том, что он может подниматься по трубкам, имеющим небольшое поперечное сечение. При испытании роль такой трубки выполняет сквозная трещина или подобный дефект.

На одну из сторон соединения наносят раствор мела в воде и дают ему высохнуть. Затем противоположную сторону смачивают керосином. Время, за которое он может проявить себя, зависит от толщины соединения. При наличии сквозного дефекта на стороне, покрытой меловым растром, можно будет четко увидеть пятна керосина.

Испытание аммиаком

Предварительно подлежащие контролю швы покрывают бинтом, пропитанным фенолфталеином. Вместо бинта можно использовать бумажную ленту. Затем подается аммиак, находящийся под давлением. После прохождения аммиака на ленте или бинте остаются характерные следы.

Проверка течеискателем

Такой метод, называемый ПВТ-контролем сварных соединений, является высокочувствительным и используется для контроля ответственных конструкций. Применяются гелиевые и галоидные течеискатели.

Контроль сварных соединений рентгеновским излучением

Одним из самых распространенных на сегодняшний день методов контроля качества сварных соединений является рентгеновское излучение. Его также называют рентгено- и гаммаграфическим. Особенность этого метода заключается в том, что гамма-лучи способны проходить сквозь сварное соединение. Для фиксации результатов применяется специальная радиографическая пленка. В результате действия гамма-лучей на пленке возникает скрытый для обычного зрения рисунок. Его можно увидеть только после проявления и закрепления, как и в случае с фотообработкой. С целью лучшей проявки дефектов применяются концентраторы из металлических или флюоресцентных экранов.

Известно, что рентгеновские лучи являются теми же электромагнитными колебаниями, имеющие определенную частоту. Принимает излучения специальная рентгеновская трубка. Она оснащена двумя электродами, расположенными в баллоне. Процесс образования излучения возникает в момент торможения электронов, которые задерживаются анодом. При этом электрон принимает кинетическую энергию, равную E=eU. Когда достигается минимальная длина волны Emax=hc/λ0.

электронов на аноде, генерируется максимальное количество рентгеновского излучения. Учитывая, что h – постоянная Планка и равна 6,625∙10-34 Дж/с, с – это скорость света в вакууме, а е – заряд электрона равный 1,602∙ 10-19 Кл, то приравняв Е и Emax, можно определить минимальную длину волны λ0 и она будет равна

Если увеличивать напряжение на аноде, то длина волны становится меньше. В результате излучается спектральный состав рентгеновского излучения. В результате этого увеличивается максимальная энергия непрерывного спектра. Если изменять ток анодной трубки, то аналогично изменяется и интенсивность рентгеновского излучения. Дозу облучения можно определить из произведения анодного тока и длительности времени, на протяжении которого происходило воздействие.

Рентгеновская трубка обладает очень малым КПД, которые не превышает 2% от всей энергии электронов. Все остальное уходит на нагрев, который выводится специальной средой наружу. Для регистрации рентгеновского излучения, прошедшего через сварное соединение, используется эмульсия специальной радиографической пленки.

1. Радиографическая техническая плёнка Р8Ф; 2. Рентгеновская плёнка Agfa D5

Так как любая используемая для контроля качества сварки радиографическая пленка не имеет идеального участка на кривой, то контрастность и градиент определяется индивидуально из соотношения γd = dD/(d lg D). D – Плотность почернения пленки. Если используется безэкранная пленка, то плотность почернения в них Dб определяется пропорциональностью проявленных пятен. Экспозиция X при этом определяется количеством квантов, которые прошли через пленку. В таком случае Dб = Dmaх, k – чувствительность пленки, а Dmaх является величиной максимальной плотности почернения. Если используется экран, то уравнение будет иметь вид:

Пленки обладают, так называемой, спектральной чувствительностью. Это свойство указывает на способность получать разные плотности почернения с одинаковой экспозицией, но разной дозой. Спектральная чувствительность обозначается буквой Q и определяется по формуле

Все радиографические пленки характеризуются разрешающей способностью. Она определяет количество различимых штриховых линий на расстоянии 1 мм. Наиболее качественными в этом плане являются пленки типов РТ-4 М и РТ-5. Они также являются мелкозернистыми

Контроль с использованием усиливающих кранов позволяет получить более существенную картину, но при этом важно правильно выбрать материал для изготовления экрана, которым может быть олово, свинец, вольфрам. Материал выбирается в зависимости от величины питающего напряжения до 100 кВ и свыше 100 кВ. В промышленных масштабах для проведения контроля качества сварного шва используют пленку РТ-СШ

В качестве экрана применяется лавсан с покрытием из тяжелых элементов, заменяющих свинец. Выделяют 4 класса рентгенографических снимков.

В промышленных масштабах для проведения контроля качества сварного шва используют пленку РТ-СШ. В качестве экрана применяется лавсан с покрытием из тяжелых элементов, заменяющих свинец. Выделяют 4 класса рентгенографических снимков.

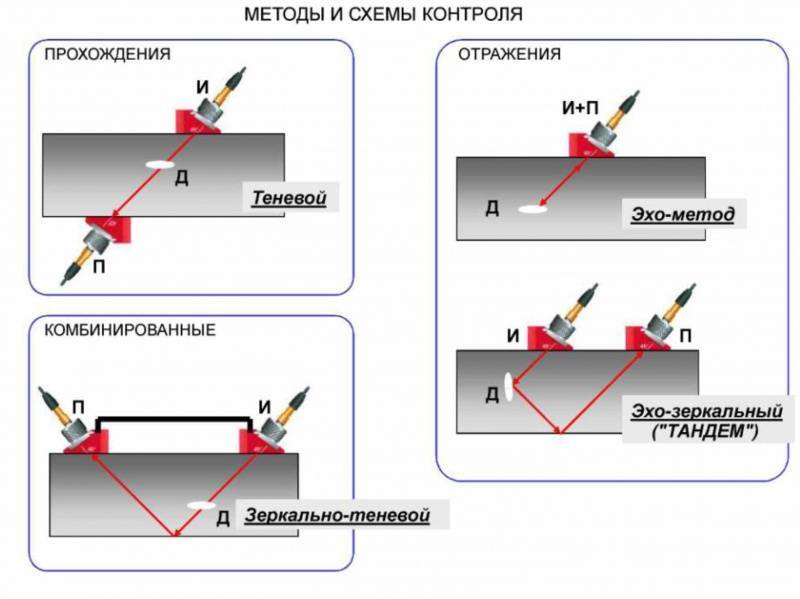

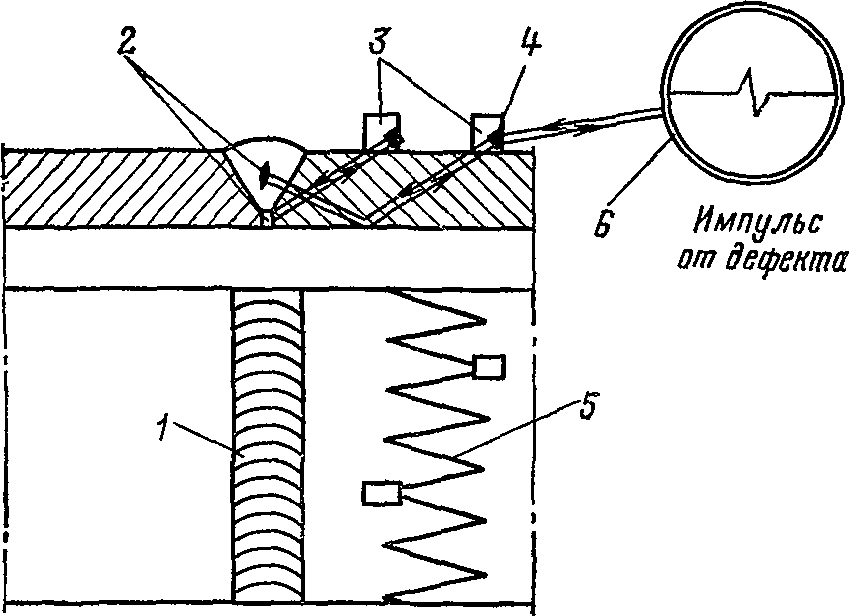

2.3 Зеркально – теневой метод

Зеркально – теневой метод (рис.3). При зеркально-теневом методе признаком

обнаружения дефекта служит ослабление амплитуды сигнала, отраженного от

противоположной поверхности (ее обычно называют донной поверхностью) изделия.

Дополнительным преимуществом этого метода по сравнению с теневым являются

односторонний доступ и более уверенное обнаружение дефектов, расположенных в

корне шва. Оба эти метода нашли широкое применение при контроле сварных стыков

арматуры. На рис. 3 изображен принцип действия зеркально – теневого метода с двумя

преобразователями.

Рисунок 3 –

Контроль зеркально-теневым методом:

– генератор;

2 – усилитель; 3 – индикатор; 4 – ПЭП; 5 – шов

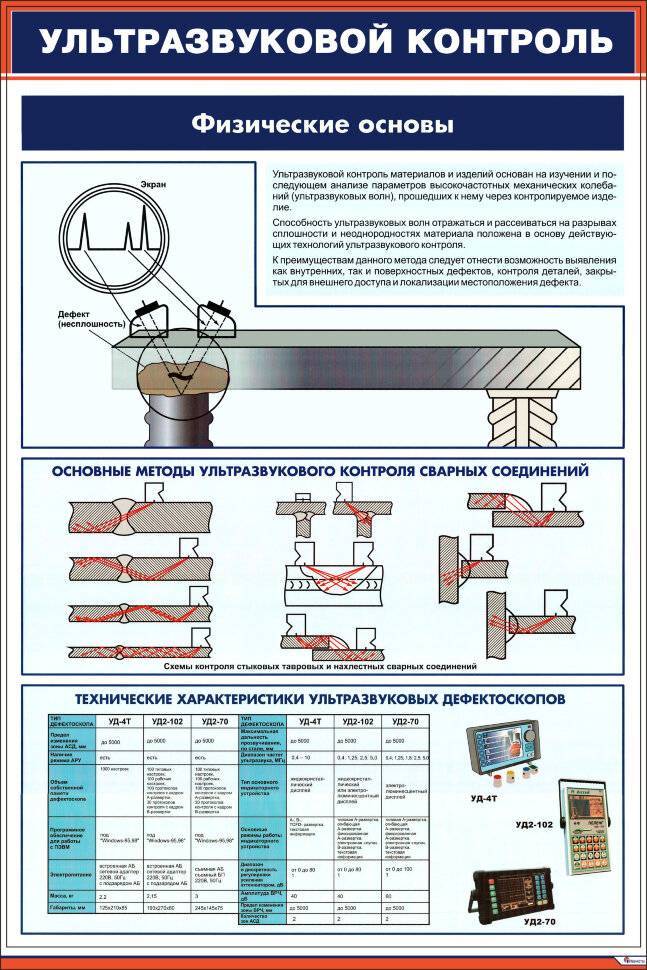

Получение и свойства ультразвуковых колебаний

Ультразвуковые колебания, называемые также акустическими волнами с частотой,

превышающей 20кГц. Они представляют собой механические колебания, которые способны

распространяться в упругих средах. В дефектоскопии используется диапазон частот

0,5-10МГц.

При распространении упругих волн в металле частицы металла колеблются относительно

точки равновесия. Расстояние между двумя частицами металла, колеблющимися в

одинаковой фазе, будет являться длиной ультразвуковой волны. Длина волны L связана

со скоростью её распространения c и с частотой колебаний f. Эта зависимость

выражается формулой: L=c/f.

Скорость распространения акустической волны зависит от физических свойств среды

и от типа волны. Скорость продольной волны примерно в 2 раза выше, чем скорость

поперечной.

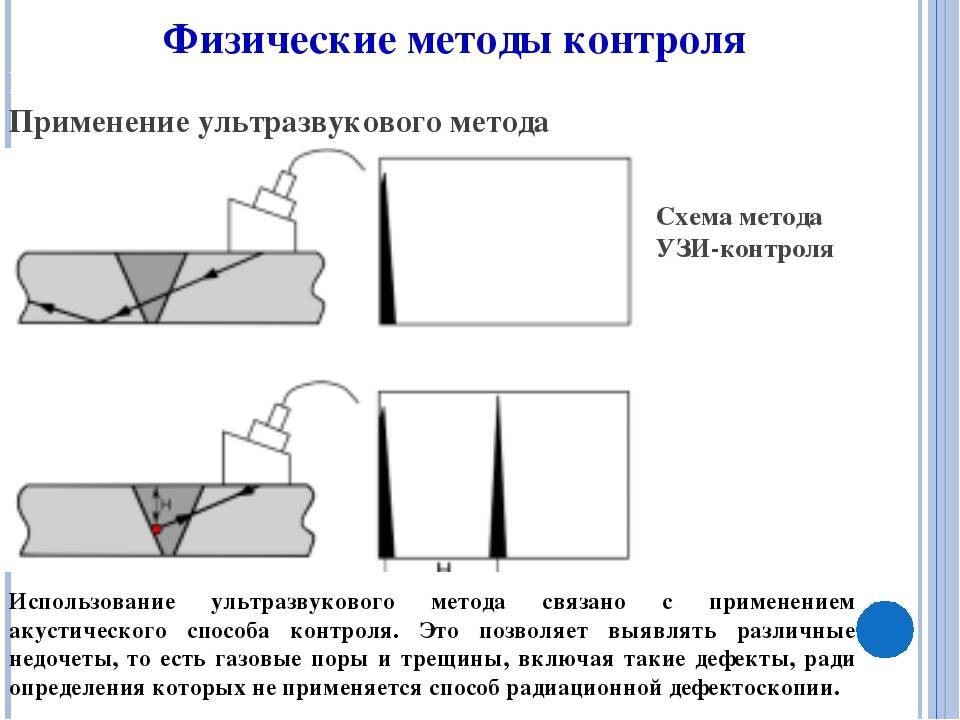

Углы направления ультразвуковых колебаний

При наклонном падении продольной акустической волны на границу раздела двух

сред 1 и 2 (см. рисунок ниже), вместе с отражением возникает явление преломления

и трансформации ультразвуковой волны. Проявляются преломлённые и отражённые

продольные волны, а также сдвиговые поперечные волны.

На схеме а) показано, что падающая под углом β волна Сl1 разделяется на преломлённую

Сl2 и сдвиговую Сt2, которые распространяются в металле. Отражённая волна на

рисунке не показана. При определённом критическом значении угла падения β= βкр1,

преломлённая продольная волна перестанет проникать вглубь металла и будет распространяться

только по её поверхности (схема б) на рисунке выше). Дальнейшее увеличение угла

падения до βкр2. приведёт к тому, что сдвиговая волна будет распространяться

только на поверхности металла (схема в) на рисунке). Такое явление широко используется

на практике при ультразвуковой дефектоскопии сварных соединений для генерирования

в контролируемых сварных швах акустических волн определённого типа.

Возможности ультразвуковой диагностики

Метод УЗ позволяет:

- Фиксировать дефекты внутри (под поверхностью) материала, не нарушая при этом его целостности.

- Находить очаги поражения коррозией.

- Выявлять посторонние вкрапления и неоднородности в структуре.

- Определять расположение и размеры изъянов.

- Оценивать состояние соединений в материале.

Анализ применяется в промышленности:

- Проверка стержней (из пластика и металла), труб на наличие пористости, трещин и пустот.

- УЗК сварных швов высокочастотным датчиком.

- Обнаружение пустот в элементах, измерение толщины стенок деталей.

- При работе с композитами и стекловолокном обнаружение их повреждения или отслоения при ударе.

- Проверка адгезивных соединений после пайки (если есть доступ к поверхности).

Дефектоскопия обеспечивает ультразвуковой контроль качества сварных соединений.

Рамки применения метода УЗК

Проведение ультразвукового контроля сварных соединений обеспечивает достаточно точные результаты и при соблюдении технологии способен предоставить исчерпывающую информацию в отношении любых дефектов. Но здесь следует понимать, что существуют определенные границы применения методики.

Дефекты, которые можно обнаружить методикой УЗК следующие:

- поры;

- непроваренные участки;

- трещины в швах и возле них;

- несплавления соединений;

- расслоения наплавленного материала;

- наличие свищей;

- провисание металла в нижних участках стыка;

- коррозионные образования;

- участки, на которых нарушены геометрические размеры или присутствует несоответствие химического состава.

УЗК сварных соединений осуществлять можно на конструкциях из легированной и аустенитной стали, меди, чугуна и металлов, которые ультразвук проводят плохо.

Геометрические параметры проведения УЗ-дефектоскопии:

- не более 10 метров составляет наибольшая глубина залегания шва;

- при минимальной толщине металла 3-4 мм;

- в зависимости от прибора наименьшая толщина шва должна быть в пределах 8-10 мм;

- 500-800 мм – максимальная толщина металла.

Что касается видов соединений, то сварка под УЗК предполагает выполнение продольных, плоских, сварных, кольцевых, тавровых стыков. Также применяют методику для сварных труб.

Области использования дефектоскопии

Ультразвуковая проверка сварных швов активно применяется в промышленной, строительной и других сферах. Чаще всего контроль ультразвуком применяют:

- для аналитической диагностики агрегатов и узлов;

- дефектоскопия сварных швов трубопроводов проводится с целью определения их целостности и степени износа труб;

- в атомной и тепловой энергетике для контроля состояния сварных конструкций;

- в области машиностроения и химической промышленности;

- для проверки сварных стыков в изделиях со сложной конфигурацией;

- при необходимости проверить прочность соединений металлов с крупнозернистой структурой.

Применять УЗК можно как в лабораторных, так и в полевых условиях при нахождении стыков на высоте, в замкнутых пространствах и труднодоступных местах.

Преимущества и недостатки методики

Ультразвуковой контроль сварных швов трубопроводов иди других типов металлоизделий обладает рядом преимущественных особенностей:

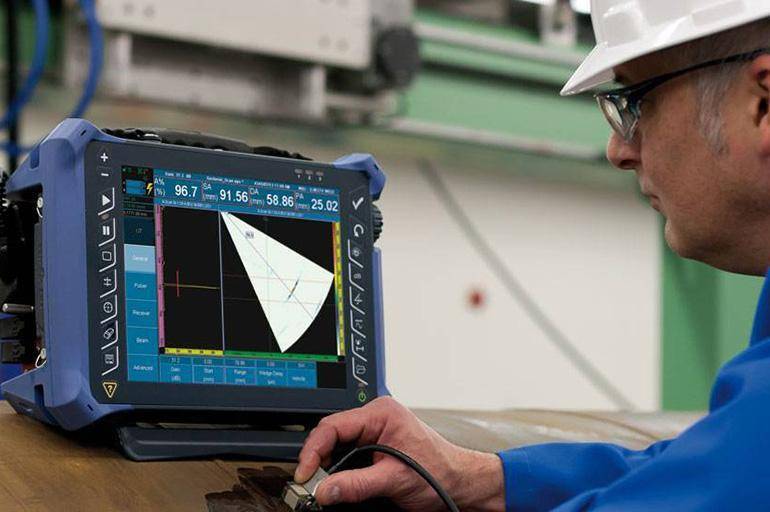

- высокая чувствительность оборудования обеспечивает точность результатов и скорость проведения проверок;

- удобность использования благодаря компактности приборов;

- возможность проведения выездной дефектоскопии если для контроля использовать портативные измерительные устройства;

- минимальные затраты на осуществление контроля сварочных швов, что обусловлено невысокой стоимостью самих дефектоскопов;

- возможность проверять соединения с большой толщиной;

- УЗК не нарушает структуру шва и не повреждает исследуемый объект;

- практически все разновидности дефектов сварных швов можно установить посредством ультразвукового контроля;

- контролируемый объект не требуется выводить из эксплуатации, проверку сварочных соединений можно проводить непосредственно в процессе его работы;

- абсолютная безопасность для человека, что нельзя отнести, например, к рентгеновской дефектоскопии.

К недостаткам контроля сварочных швов ультразвуковым методом относят некоторые трудности при проверке металлов с крупнозернистой структурой, возникающие вследствие сильного затухания и рассеивания волн. Также в числе минусов отмечают необходимость предварительно перед установкой дефектоскопов очистить и подготовить поверхность шва и некую ограниченность информации, выдаваемой прибором об обнаруженном дефекте.

В заключение следует сказать о том, что УЗК сварочных соединений – это гарантия безопасной эксплуатации готовых металлоизделий и сооружений. Если соблюдать сроки проверок, то это позволит своевременно устранить повреждения, продлить периоды и увеличить эффективность работы конструкций.

Получение и свойства ультразвуковых колебаний

Акустические волны или ультразвуковые колебания выдаются при частоте, превышающей параметр 20 кГц. Механические колебания, способные рассеиваться при упругих, твердых средах, диапазон, как правило, составляет 0,5 – 10 МГц. Распространение волн структурой металла происходит акустическими ультразвуковыми волнами, воздействующими на равновесие центральной точки.

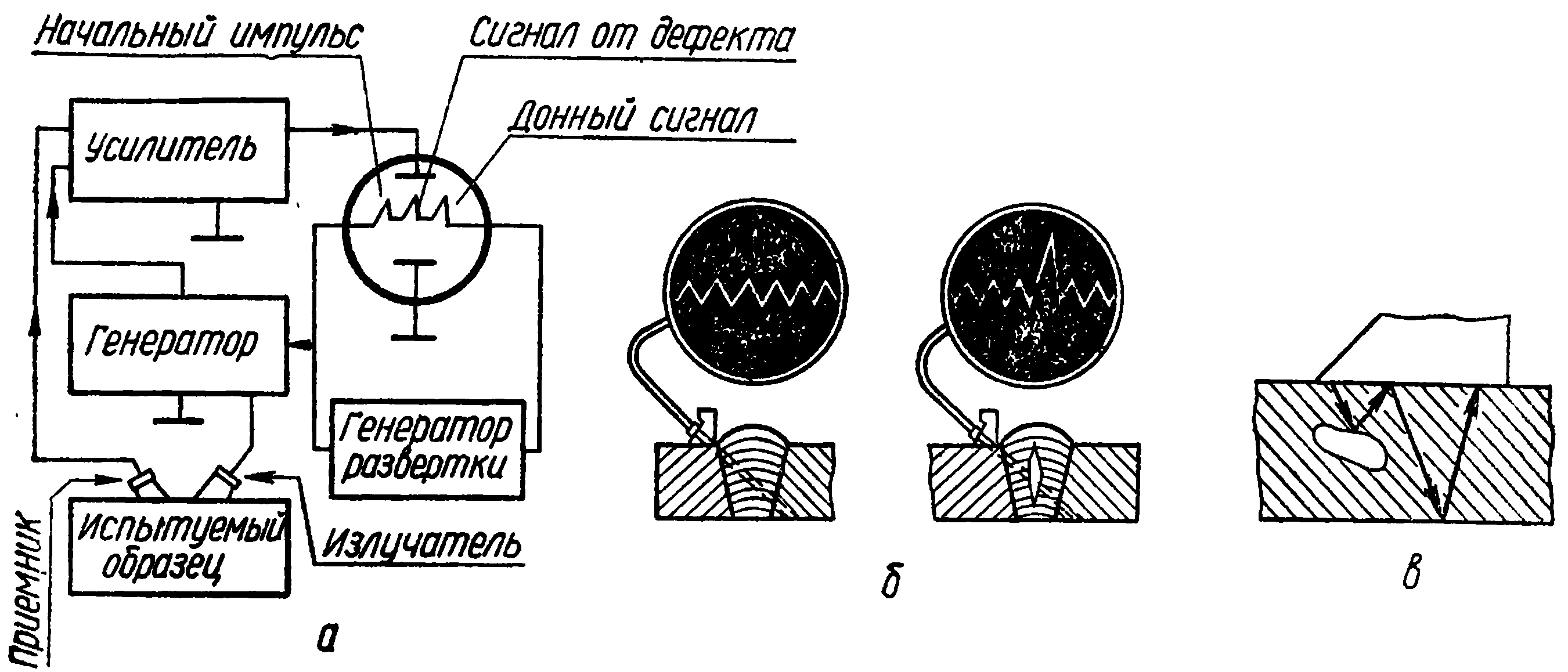

Методика ультразвукового метода

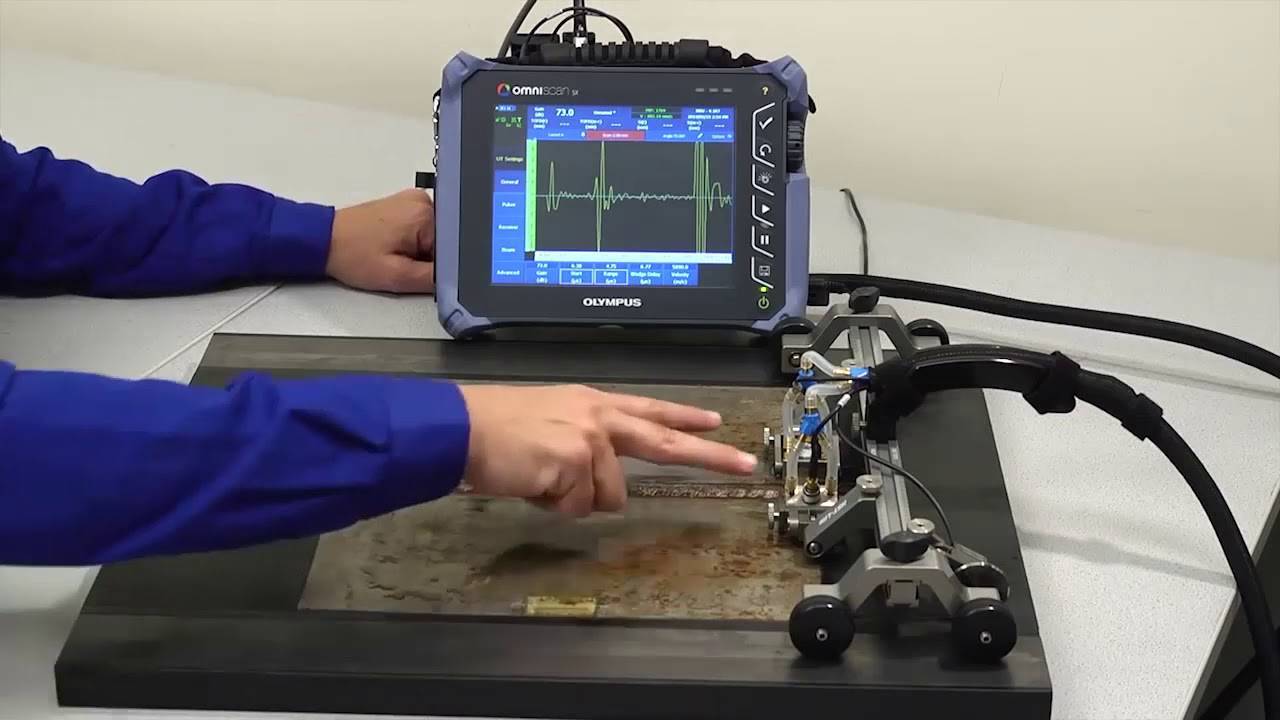

Существуют несколько способов ультразвукового неразрушающего контроля, наиболее распространенный из них пьезоэлектрический. Заряженная электричеством с определенной частотой пластинка вибрирует, механические колебания передаются в окружающую среду при состоянии волны. Генераторы электро волны используется вне зависимости от предназначения, размеров оборудования, могут выдавать различные параметры.

Скорость обращения ультразвукового контроля напрямую зависит от свойств, типа физической среды. Скорость распространения продольной волны вдвое выше, чем поперечной. Прием информации происходит пластиной из пьезоэлектрического элемента, работающей на преобразование энергии в импульсную энергию. Процессом применяются короткие переменные импульсы различного типа колебаний, что позволяет определить глубину, свойства дефекта.

Углы направления ультразвуковых колебаний

На границе разделения двух сред, результатом падения продольной акустической волны при наклонном типе является появление отражения и трансформации ультразвуковых волн. Существуют основные типы контроля:

- отраженные;

- преломлённые;

- сдвиговые поперечные;

- продольные волны.

Процесс происходит путем разделения падающей под углом волны на поперечную и продольную, распространение которых производится непосредственно материалом.

Углы направления ультразвуковых колебаний

Существует определенное значение угла подачи, направления ультразвуковых колебаний, при нарушении которого, ультразвуковой контроль не будет распространяться вглубь металла, а останется на его поверхности. Данный метод используется при определенных параметрах и задачах, волна двигается только по поверхности материала, что позволяет контролировать качество сварного шва.

Как проводится ультразвуковая дефектоскопия

Диагностика состояния сварочных конструкций посредством ультразвуковых волн входит в группу методов неразрушающего контроля. Она отличается удобством и простотой выполнения. Разберём этапы УЗИ сварных швов на примере теневого метода. Он определяется основными параметрами ГОСТ.

- На подготовительном этапе исследователь зачищает сварочный шов и деталь конструкции на 5-7 см по окружности.

- Очищенная поверхность натирается техническим маслом (это может быть промышленный глицерин или старый добрый солидол). Эта мера позволяет повысить точность результатов.

- Проверочное оборудование настраивается согласно требованиям ГОСТ.

- Устанавливается излучатель. Его включают, и начинается передача сигналов.

- Приёмник находится в руках лаборанта. Специалист медленно водит прибор с обратной стороны, совершая зигзагообразные движения. Для максимального поглощения волн, датчик проворачивают вокруг своей оси на 10-15 градусов.

- Если в металлическом рубце будет дефект, сигнал выдаст на мониторе максимальный скачок амплитуды. Однако причиной искажения данных может стать обычная неровность шва.

- Координаты изъяна заносятся в протокол исследования.

- Каждое соединение проверяется в 2-3 подхода. Таковы требования ГОСТ.

- Полученная информация регистрируется в специальный журнал и хранится в архиве.

Важно! Для осуществления измерения качества угловых соединений путём сваривания, применяют исключительно эхо-импульсную методику диагностирования. Теневая форма исследований в этом случае не подходит

![§ 88. физические методы контроля сварных швов [1981 фоминых в.п., яковлев а.п. - ручная дуговая сварка]](https://labequip.ru/wp-content/uploads/8/a/0/8a0511bfc6d21ef5fe63daa4898a37b4.jpeg)