Суть технологии

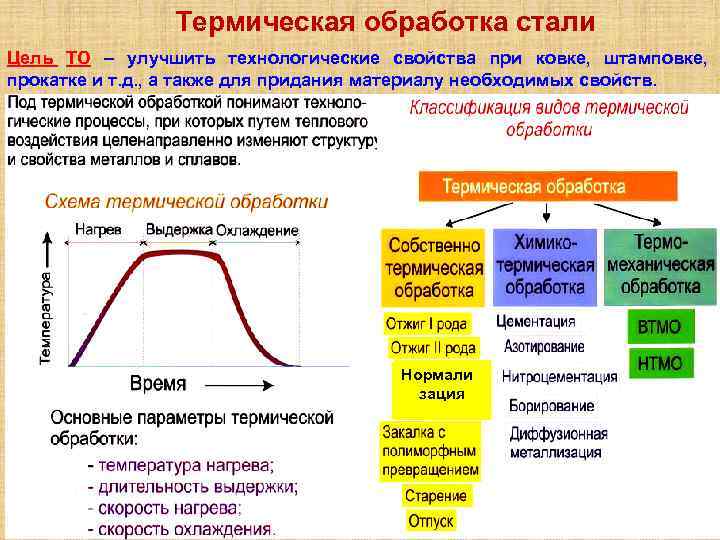

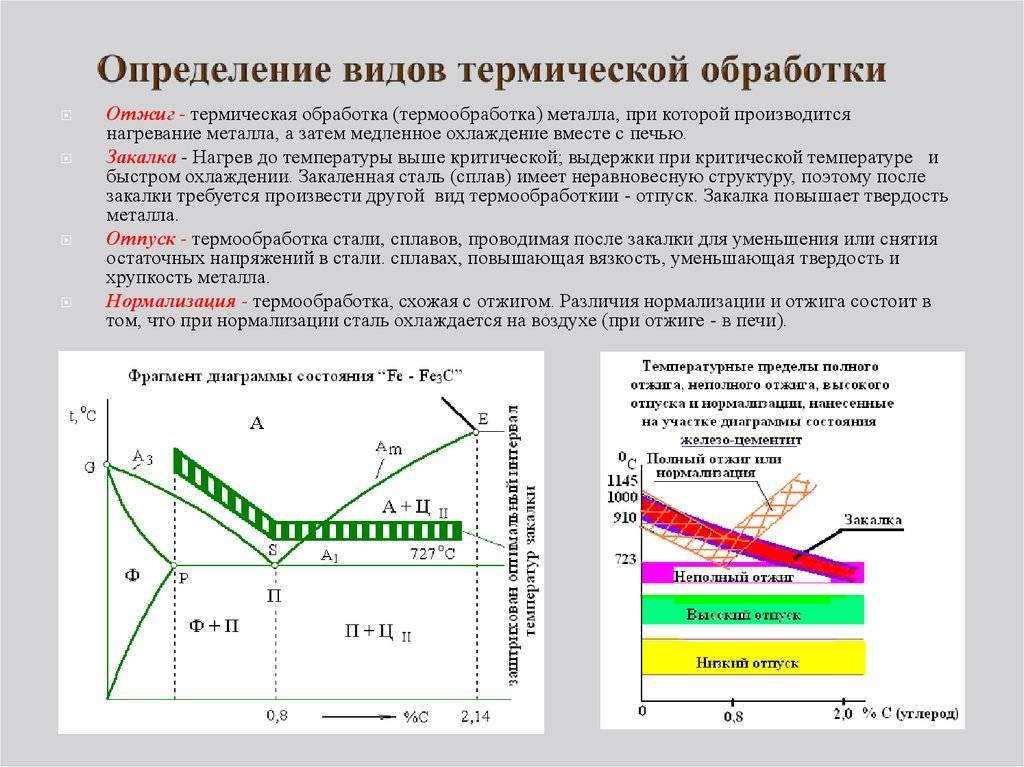

Нормализация стали относится к термическому методу обработки. Существует несколько технологий нагрева металла, отличающихся по условиям:

- Температура нагрева у металлов и сплавов различна.

- Время выдержки в нагретом состоянии.

- Вид охлаждения чаще длительный происходит за счет теплообмена с окружающей средой.

Именно медленное охлаждение даёт возможность получить однородный состав стали. Цель отжига — это однородная структура металла, стремление убрать раковины и пустоты, мелкие трещины.

По теме: Как бороться с фитофторой на картофеле? Препараты от фитофторы

Используются следующие разновидности отжига, распространенные для снижения локальных утолщений после горячего и холодного проката:

- Диффузионный — изменяет химический состав.

- Полный — влияет на всю структуру, помогает добиться однородности.

- Рекристаллизационный — убирает наклеп сталей.

- Неполный — делает сталь более податливой для металлообработки.

- Изотермический — самый оптимальный способ снижения прочности стали.

- Сфероидизирующий — преобразует плоские зерна перлита в сферические.

Температура нормализации стали подбиралась опытным путём для каждого вида сплавов. После отливки или холодного проката ни одна заготовка не получается идеальной структуры. Исправить ситуацию помогает дополнительная термообработка — отжиг.

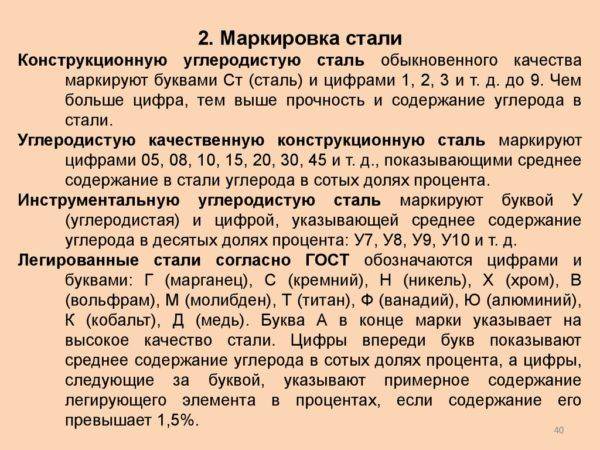

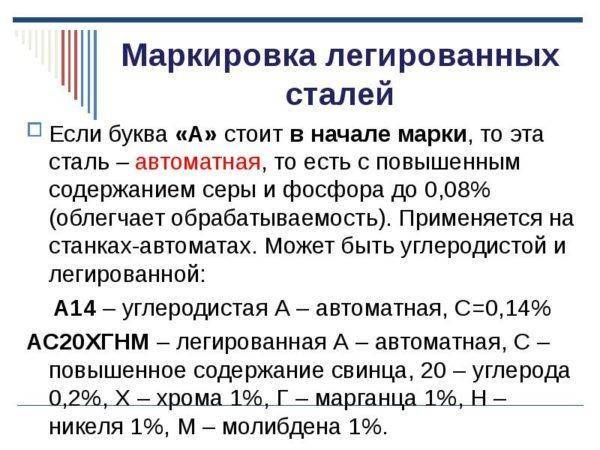

Маркировка легированных сталей

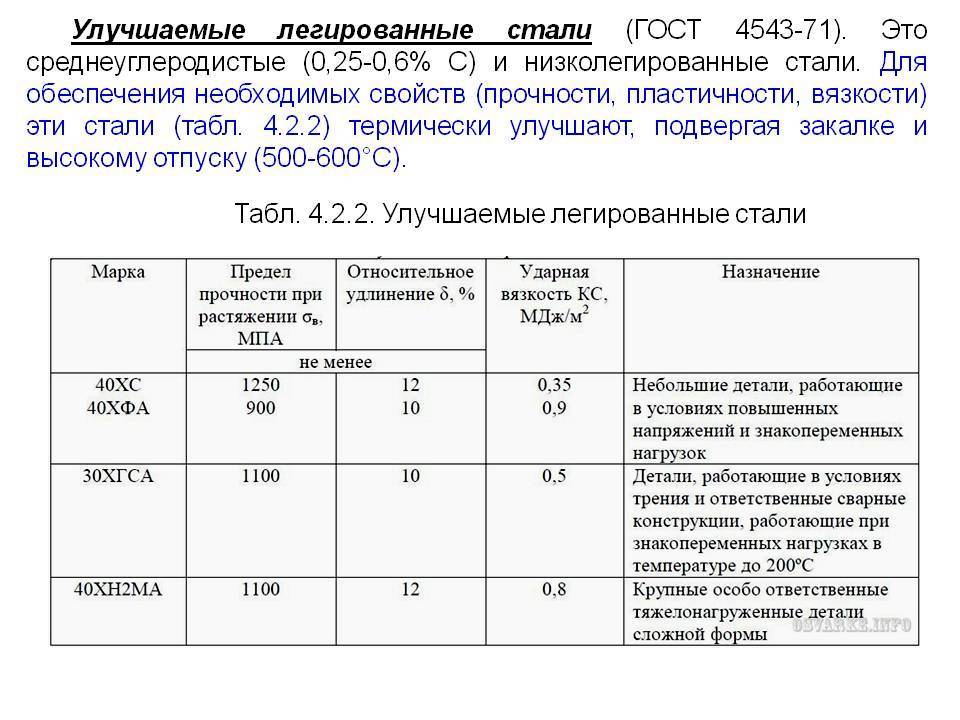

К категории легированных относится большое разнообразие сталей, что и вызвало необходимость в систематизации их буквенно-цифрового обозначения. Требования к их маркировке оговаривает ГОСТ 4543-71, согласно которому сплавы, наделенные особыми свойствами, обозначаются маркировкой, где на первой позиции стоит буква. По этой букве как раз и можно определить, что сталь по своим свойствам относится к определенной группе.

Пример расшифровки маркировки легированной стали

Так, если маркировка легированных сталей начинается с букв «Ж», «Х» или «Е» — перед нами сплав нержавеющей, хромистой или магнитной группы. Сталь, которая относится к нержавеющей хромоникелевой группе, обозначается буквой «Я» в ее маркировке. Сплавы, относящиеся к категории шарикоподшипниковых и быстрорежущих инструментальных, обозначаются буквами «Ш» и «Р».

Стали, относящиеся к легированным, могут принадлежать к категории высококачественных, а также особо высококачественных. В таких случаях в конце их марки ставится буква «А» или «Ш» соответственно. Стали, которые обладают обычным качеством, таких обозначений в своей маркировке не имеют. Специальное обозначение также имеют сплавы, которые получены прокатным методом. В таком случае в маркировке присутствует буква «Н» (нагартованный прокат) или «ТО» (термически обработанный прокат).

Точный химический состав любой легированной стали можно посмотреть в нормативных документах и справочной литературе, но получить такую информацию позволяет и умение разбираться в ее маркировке. Первая цифра позволяет понять, сколько углерода (в сотых долях процента) содержит легированная сталь. После этой цифры в марке перечисляются буквенные обозначения легирующих элементов, которые содержатся дополнительно.

Обозначение легирующих элементов в маркировке стали

После каждой такой буквы проставляется количественное содержание указанного элемента. Выражается это содержание в целых долях. После буквы, обозначающей элемент, может не стоять никакой цифры. Означает это то, что его содержание в стали не превышает 1,5%. Государственный стандарт 4543-71 регламентирует обозначение легирующих добавок, входящих в состав легированной стали: А — Азот, Б — Ниобий, В —Вольфрам, Г — Марганец, Д — Медь, К — Кобальт, М — Молибден, Н — Никель, П — Фосфор, Р — Бор, С — Кремний, Т — Титан, Ц — Цирконий, Ф — Ванадий, Х — Хром, Ю — Алюминий.

Что такое химико-термическая обработка металлов: общие принципы и назначение для стали

Технология заключается в трансформации наружного слоя посредством изменения его структуры и состава. Ниже рассмотрим ее особенности. Процедура позволяет получить твердость и износоустойчивость. Состав элементов меняется из-за проникновения их в материал из используемой среды. Структура и состав внешней поверхности трансформируется. Технология осуществляется в несколько этапов:

- диссоциация – разложение в условиях газа молекул и различных соединений с последующим созданием активных атомов;

- адсорбция – забор свободных атомов из газа;

- диффузия – попадание вглубь металла абсорбированных атомов под воздействием их тепловой энергии без стороннего воздействия.

Процесс осуществляется посредством нагревания детали и выдержки ее в активной среде, содержащей необходимые химические компоненты. Концентрация охладителя бывает различной. Качество слоя зависит от правильности сочетания всех этапов.

Закалка

Процесс закалки стали представляет собой нагрев стали 45 до температурного диапазона 830-850 °C. Если закаливать металл до не нужной температуры, то можно заметить образование ферритных участков. Их появление во много раз уменьшает прочность стали.

А если закаливать изделие до температуры 1000 °C, то произойдет значительное распространение зерен мартенсита, которое повлечет снижение вязкости и повышению образования трещин. Процесс нагревания проходит в непрерывной или периодической электропечи.

Закалка зависит от двух факторов:

- химический состав металла

- форма и габариты детали

Если у углерода большие размеры и высокое процентное содержание, то для закаливания стали нужно большое количество времени. После этой операции происходит выдержка, чтобы выровнять неоднородность аустенита.

Если произошел сильный перегрев, то это может привести к окислению и обезуглероживанию. А чтобы этого не происходило, необходимо нагревать сталь в вакууме или расплавленной соли. Вообще, закаливание проводят в двух средах, которые мы представили в таблице.

Характеристики

обладает повышенной скоростью, но при увеличении t она заметно падает. Также в воде вероятен риск появления напряжения и колебания деталей

В этой среде сталь охлаждается, а также снижается возникновение трещин. В отличие от воды, в масле низкая температура и может происходит загустение

Принципы обработки

Основной принцип – суммарное время термообработки на заготовку равняется времени необходимому на ее нагрев до требуемой температуры, времени выдержки металла под нужной температурой и способа охлаждения.

Время и степень нагрева материала определяется индивидуально, они зависят от нескольких факторов:

- размера обрабатываемой детали;

- вида металла;

- типа печи, в которой обрабатывается заготовка;

- скорости преобразования свойств материала.

Ознакомиться с основными видами и способами термической обработки можно на примере такого металла, как сталь. В современной промышленности сталь является самым востребованным видом металла. Она используется при изготовлении как массивных конструкций, так и при создании сверхточных инструментов.

Изобретение этого материала стало возможным в результате получения сплава железа и углерода. Содержание углерода в стальном сплаве составляет не более 2,1%. Как производится термическая обработка стальных изделий?

Термическая обработка металлов

Это интересно: Сталь 95х18 для ножей — плюсы и минусы, характеристика

Близкие процессы

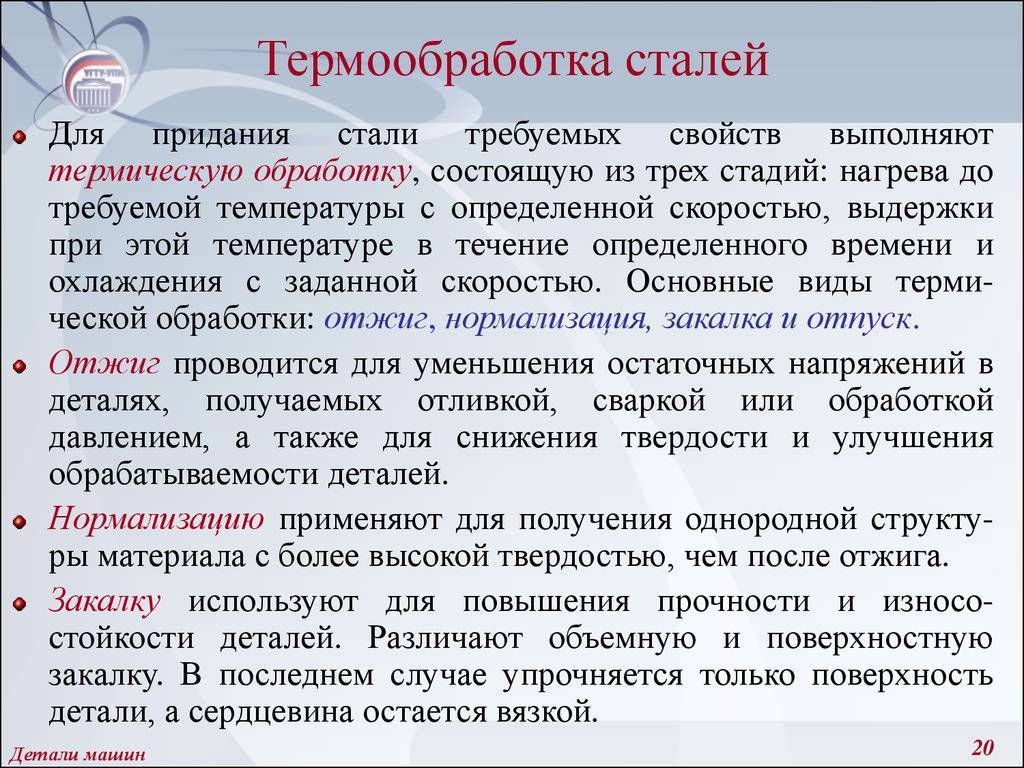

Термическая обработка стали, помимо нормализации, включает отжиг, отпуск, закалку, криогенную обработку, дисперсионное твердение. Цель нормализации, как и принцип осуществления, совпадает с названными технологиями. Поэтому далее проведено сравнение данных процессов.

Отжиг дает более тонкую структуру перлита, так как подразумевает охлаждение в печи. Его применяют в целях снижения структурной неоднородности, напряжения после обработки литьем или давлением, придания мелкозернистой структуры, улучшения обработки резанием.

Принцип закалки аналогичен, за исключением больших температур, чем при нормализации, и повышенной скорости охлаждения, благодаря тому, что его производят в жидкостях. Закалка повышает прочность и твердость, как и нормализация. Однако полученные таким способом детали отличаются хрупкостью и пониженной ударной вязкостью.

Отпуск используется после закалки для сокращения хрупкости и напряжений. Для этого материал нагревают до меньшей температуры и охлаждают на воздухе. С ростом температуры падают предел прочности и твердость, и увеличивается ударная вязкость.

Дисперсионное твердение, относящееся также к окончательной обработке, подразумевает выделение дисперсных частиц в твердом растворе после закалки при меньшем нагреве с целью упрочнения.

Благодаря криогенной обработке материал получает равномерную структуру и твердость. Такая технология особо актуальна для закаленной углеродистой стали.

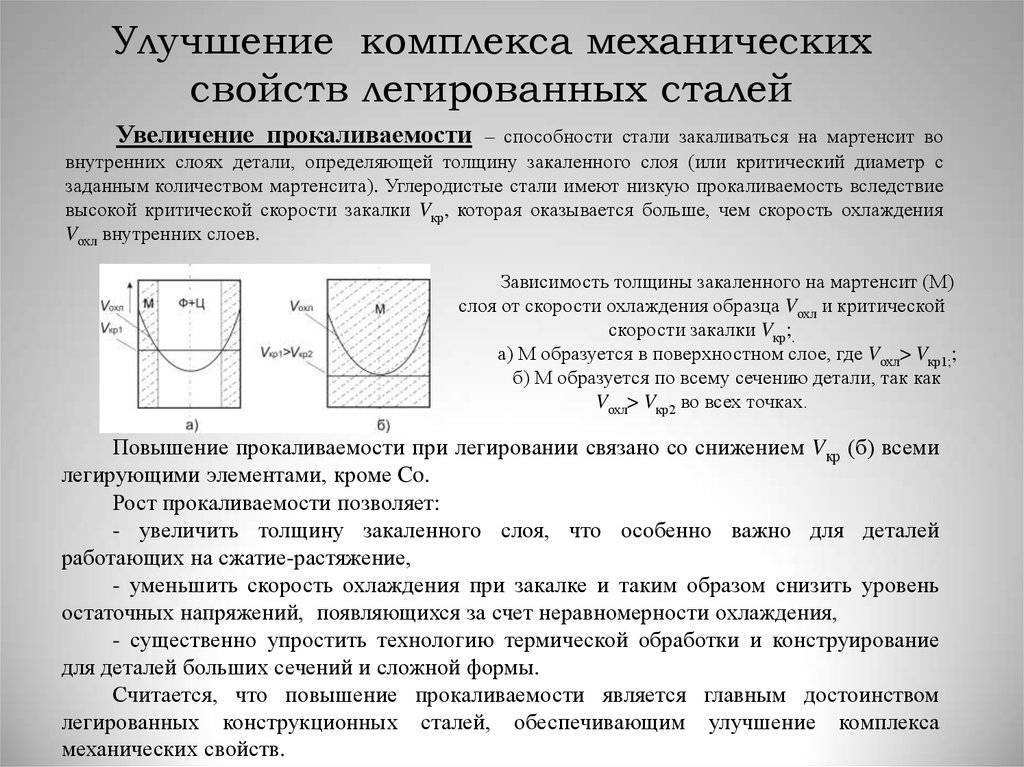

Прокаливаемость

Механические свойства элементов конструкции зависят от однородности структуры металла, которая напрямую зависит от сквозной прокаливаемости, минимального диаметра. Данный параметр характеризует образование более половины мартенсита. Так в таблице приведены некоторые показатели, при которых выдерживается критический диаметр.

| Марка стали | Проведение закалки при температуре, °С | Критический диаметр, мм | |

| Среда интенсивного охлаждения | |||

| вода | масло | ||

| 45 | 840…850 | до 9 | до 25 |

| 45Г2 | 840…850 | до 18 | до 34 |

| 40ХН2МА | 840…850 | до 110 | до 142 |

| 38Х2МФА | 930 | до 72 | до 86 |

Как показывает практика, на прокаливаемость большое влияние оказывают легирующие элементы. Особенно это заметно при наличии никеля. Его присутствие позволяет закаливать детали большого диаметра. Так из стали 40ХН2МА можно выточить и подвергнуть термообработке ответственную деталь диаметром свыше 100 мм с сохранением приданных свойств по всему объему.

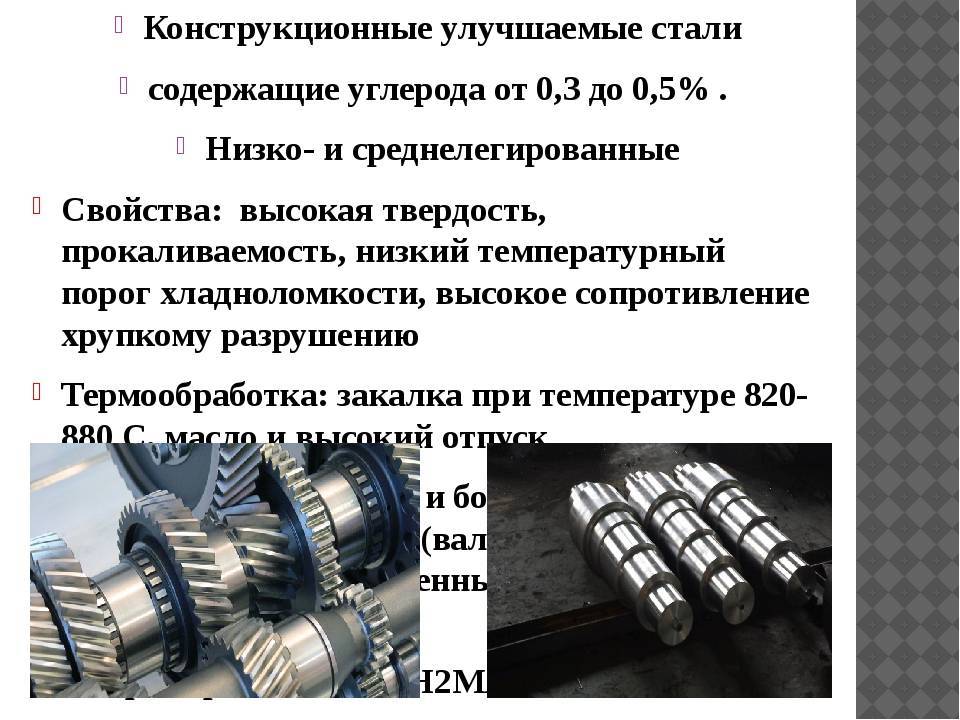

Область применения

Благодаря своим свойствам сталь 40х широко применяется в различных областях промышленности. Ее используют при изготовлении кулачковых и коленчатых валов, осей и полуосей, штоков, плунжеров, вал-шестерней, шпинделей, колец, оправок, болтов, реек, втулок и других деталей, к прочности которых предъявляются повышенные требования. Также используется эта сталь для изготовления конструкций, эксплуатируемых в условиях низких температур внешней среды, например, при сооружении авто- и железнодорожных мостов в северных широтах.

Благодаря своим свойствам сталь 40х широко применяется в различных областях промышленности. Ее используют при изготовлении кулачковых и коленчатых валов, осей и полуосей, штоков, плунжеров, вал-шестерней, шпинделей, колец, оправок, болтов, реек, втулок и других деталей, к прочности которых предъявляются повышенные требования. Также используется эта сталь для изготовления конструкций, эксплуатируемых в условиях низких температур внешней среды, например, при сооружении авто- и железнодорожных мостов в северных широтах.

В моей ремесленной практики случаются случаи, когда я отхожу от хорошо зарекомендовавшей себя и стандартной для моей работы стали, такой как 65г.

Основным недостатком стали 65г является восприимчивость к образованию ржавчине. Посему, время от времени я обращаюсь к стали 40х.

Сталь 40х — конструкционная легированная, хромистая

Данную сталь используют для изготовления конструктивно ответственных деталей, таких как оси, губчатые венцы, болты, полуоси, втулки, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки и прочие улучшаемые детали повышенной прочности.

Благодаря содержанию хрома, сталь значительно более устойчива к ржавчине. И часто приминается для изготовления клинков ножей.

При сильном нагреве практически все материалы изменяют свои физические характеристики. В некоторых случаях нагрев проводится целенаправленно, так как подобным образом можно улучшить некоторые эксплуатационные качества, к примеру, твердость. Термическая обработка на протяжении многих лет используется для повышения твердости поверхности стали. Выполнять закалку следует с учетом особенностей металла, так как технология повышения твердости поверхности создается на основании состава материала. В некоторых случаях провести закалку можно в домашних условиях, но стоит учитывать, что сталь относиться к труднообрабатываемым материалам и для придания пластичности нужно проводить сильный нагрев до высоких температур при помощи определенного оборудования. В данном случае рассмотрим особенности нагрева стали 40Х для повышения пластичности и проведения закалки или отпуска.

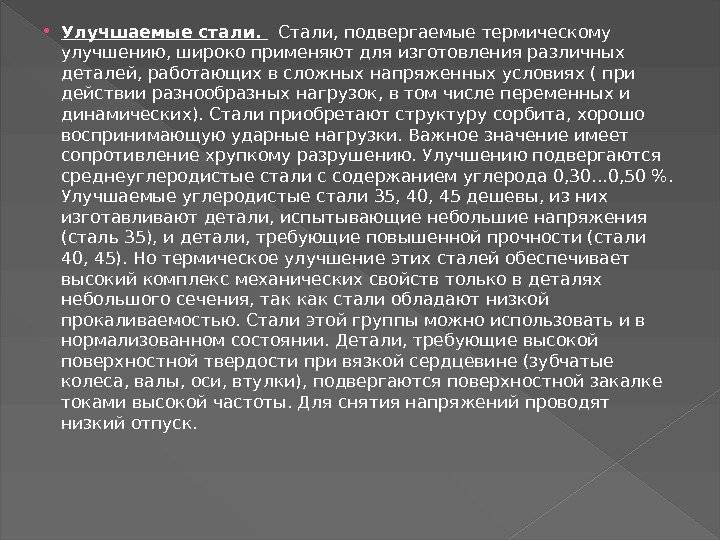

Улучшенная сталь — Большая Энциклопедия Нефти и Газа, статья, страница 1

Улучшенная сталь

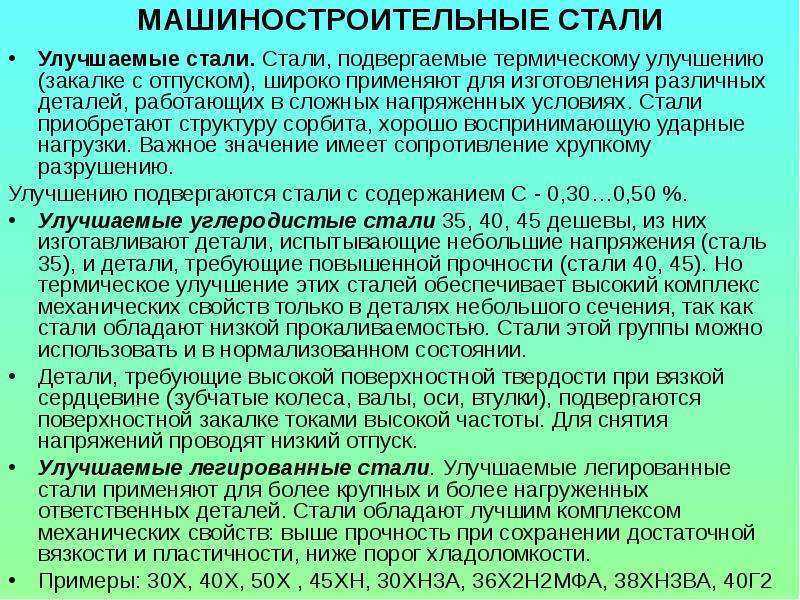

Улучшенная сталь имеет твердость ( в зависимости от марки) НВ — — 250 — т — 300 и поддается обработке резанием. При закалке зубчатых колес до твердости НВ 350 они обычно настолько деформируются, что для получения необходимой точности профили зубьев приходится шлифовать.

Улучшенная сталь в результате старения при 250 — 500 С в течение 3000 ч заметно снижает ударную вязкость, а порог хладноломкости ее резко повышается. При увеличении времени нагрева до 7000 ч продолжается снижение ударной вязкости и повышение порога хладноломкости.

Улучшенная сталь по сопротивляемости снижению ударной вязкости при старении сохраняет преимущество перед горячекатаной сталью до температуры 350 С, а при более высоких температурах этот показатель снижается до уровня показателя горячекатаной стали или еще ниже.

Улучшенная сталь 12ХМ сохраняет высокие значения предела прочности при растяжении при температурах до 500 С включительно.

Улучшенная сталь имеет твердость ( в зависимости от марки) НВ250 — НВЗОО и поддается обработке резанием. При закалке зубчатых колес до твердости НВ350 они обычно настолько деформируются, что для получения необходимой точности профили зубьев приходится шлифовать.

Улучшенная сталь независимо от содержания углерода выдерживает испытание на изгиб в холодном состоянии на 180 С.

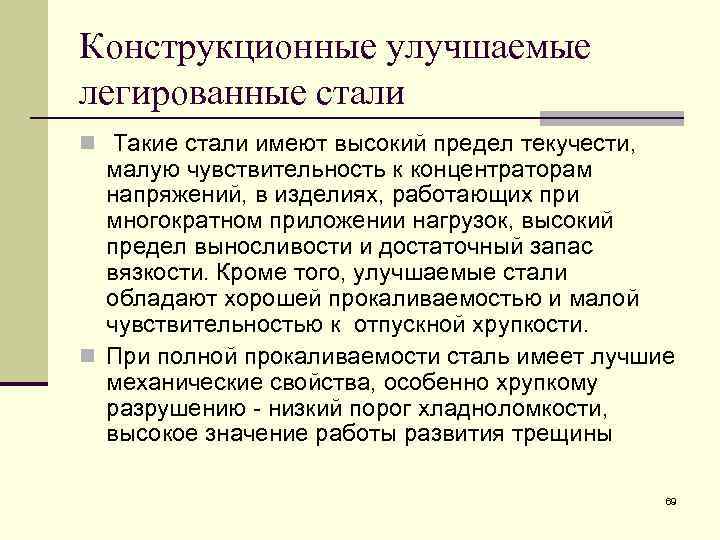

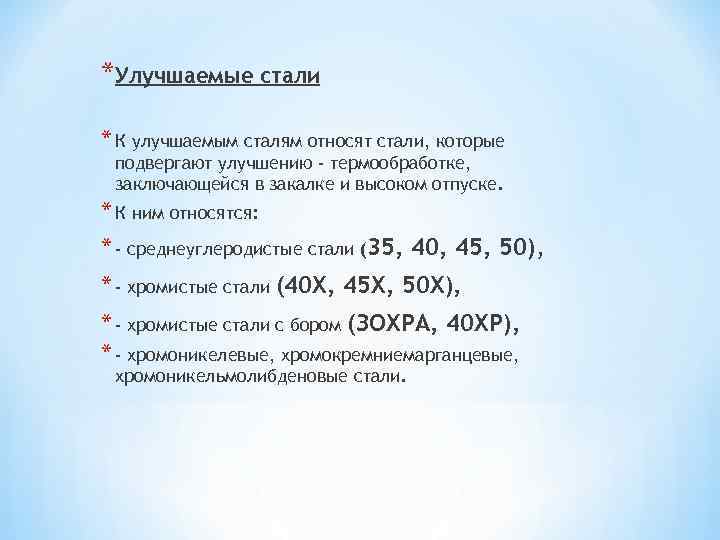

Легированные конструкционные улучшенные стали марок 40Х, 40ХН, ЗОНХЗА, ЗОХГСА и 40ХГТ подвергают термическому улучшению — закалке и высокому отпуску.

Улучшенными сталями, обладающими более высокими магнитными свойствами в слабых и средних полях, являются горячекатаные стали марок Э45, Э46, Э47, Э48, применяющиеся для радиотрансформаторов, трансформаторов тока и др., где.

Преимущество улучшенной стали перед отожженной сталью Х5М наиболее заметно при температурах ниже 550 С.

Если для улучшенной стали 40Х удельная прочность равна 13 км, то для титанового сплава после термической обработки она увеличивается до 31 км, а для алюминия, армированного борным волокном, — до 43 км. Таким образом, повышение удельной прочности приводит к значительному сокращению материалоемкости изделий.

Длительная прочность улучшенной стали выше, чем отб-жженной ( рис. 4.8), но при повышении температуры это различие в прочности улучшенной и отожженной стали уменьшается.

Страницы: 1 2 3 4 5

www.ngpedia.ru

Диффузия азота и углерода в поверхностный слой стали

Насыщение поверхностного слоя изделия из стали азотом и углеродом, что и подразумевают под собой нитроцементация и цианирование, происходит за счет диффузии данных элементов во внутреннюю структуру стального сплава. В поверхностном диффузионном слое стального изделия при повышении температуры во время цианирования снижается количество азота, а количественное содержание углерода, наоборот, увеличивается.

Содержание углерода в диффузионном слое может увеличиваться непрерывно или только до определенного момента, а снижаться оно начинает только на последних этапах выполнения технологической операции. За счет такой особенности процесса диффузии углерода насыщение поверхностного слоя стального изделия данным элементом может фиксироваться при разных температурах выполнения цианирования. На степень насыщения большое влияние оказывают науглероживающие способности среды, в которой выполняется эта технологическая операция.

Температура цианирования влияет на глубину и состав нанесенного слоя

На параметры процесса совместной диффузии серьезно влияет азот, от которого, в частности, зависят:

- глубина слоя металла, на которую будет происходить диффузия углерода;

- степень насыщения такого слоя углеродом.

Между тем большое содержание азота в среде для цианирования может привести к тому, что диффузия углерода в структуру стали будет протекать недостаточно активно. Объясняется это тем, что азот, когда в рабочей среде для цианирования его содержится слишком много, способствует формированию на поверхности обрабатываемого изделия карбонитридных фаз или образований.

Процесс насыщения поверхностного слоя стального изделия азотом и углеродом при выполнении цианирования и нитроцементации протекает в две стадии, которые имеют мало общего, если сравнивать их кинетические показатели. Так, на первой стадии, которая может продолжаться от 60 до 180 минут, поверхностный слой изделия насыщается и азотом, и углеродом. На следующем этапе отдельные атомы азота, уже абсорбированные в структуру стали, могут десорбироваться, то есть перейти обратно в газовую фазу и выйти наружу через поверхность сплава. При протекании второй фазы цианирования наружный слой обрабатываемой стали продолжает насыщаться углеродом.

Установка для цианирования

Процесс уменьшения количества азота и увеличения содержания углерода в составе обрабатываемой стали, протекающий при увеличении температуры в ходе цианирования, имеет линейный характер. При этом такая линейность характерна лишь для верхнего слоя диффузионной зоны, в то время как в слоях стального изделия, располагающихся на большей глубине от его поверхности, она не наблюдается.

Характерной особенностью цианирования является то, что углерод проникает в обрабатываемое изделие на меньшую глубину, чем азот. Глубина проникновения этих элементов в структуру стали зависит преимущественно от микроструктуры обрабатываемого материала. Цианированные изделия небольшой толщины могут отличаться более высокой хрупкостью, если сравнивать их с деталями, обработанными по стандартной технологии цементации.

Классификация конструкционных углеродистых сталей по качеству, их маркировка и применение

Конструкционные стали обыкновенного качества

Их производят в соответствии с ГОСТом 380-2005, в продажу поставляют в виде листового, сортового и фасонного проката. ГОСТ подразумевает выпуск следующих марок:

- Ст0;

- Ст1пс, Ст1сп, Ст1кп;

- Ст2пс, Ст2сп, Ст2кп;

- Ст3пс, Ст3сп, Ст3кп, Ст3Гсп, Ст3Гпс;

- Ст4пс, Ст4сп, Ст4кп;

- Ст5пс, Ст5сп, Ст5Гпс;

- Ст6пс, Ст6сп.

Буквенно-цифровая маркировка этой группы сплавов:

- Ст – сталь;

- цифры 0-6 обозначают номер марки;

- наличие в обозначении буквы «Г» указывает на присутствие марганца в количестве 0,8% и более;

- последние две буквы характеризуют степень раскисления, сп – спокойная, пс – полуспокойная, кп – кипящая.

Сталь качественная конструкционная

Изготавливается в соответствии с ГОСТом 1050-2-13 следующих марок – 05, 08, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 58, 60, а также марки 55ПП, 60ПП, 60ПП «селект» – пониженной прокаливаемости. В маркировке таких сплавов указывают степени раскисления, если они относятся к кипящим или полуспокойным, например 10 кп или 10 пс. Индекс сп в обозначении качественных конструкционных марок не указывается.

Источник статьи: https://treydmetall.ru/info/uglerodistaya-stal-klassifikikaciya

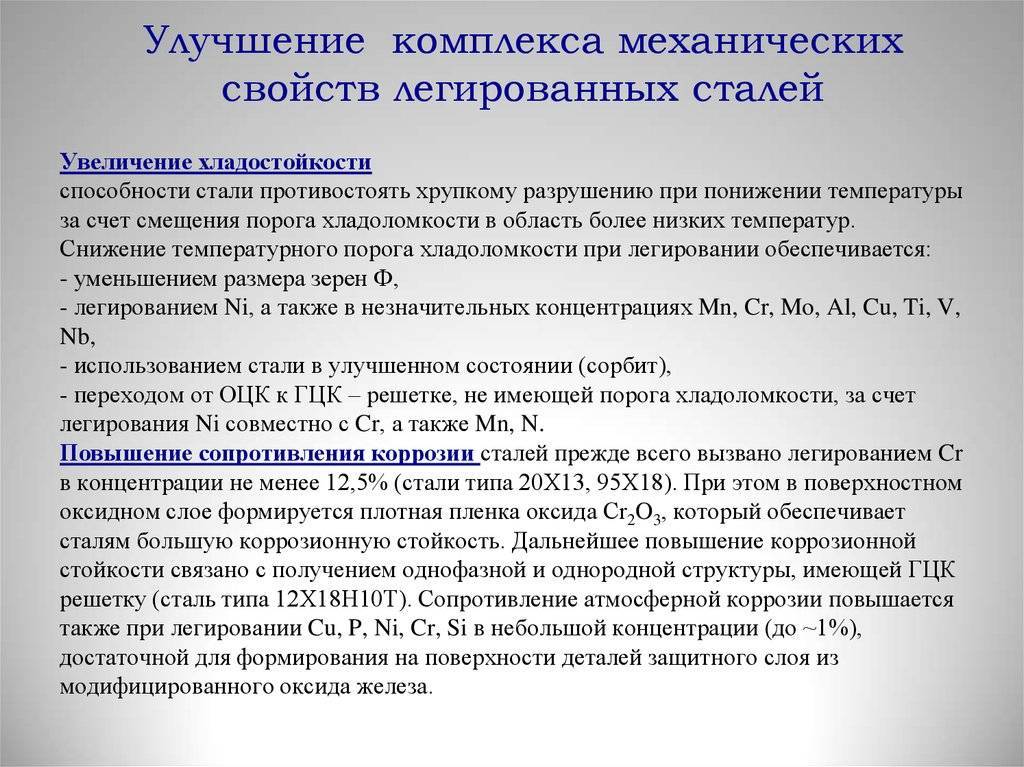

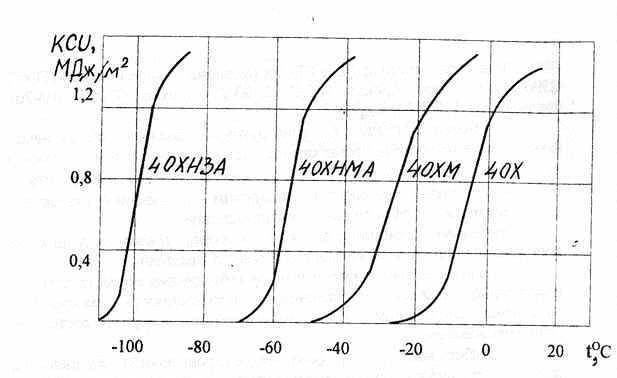

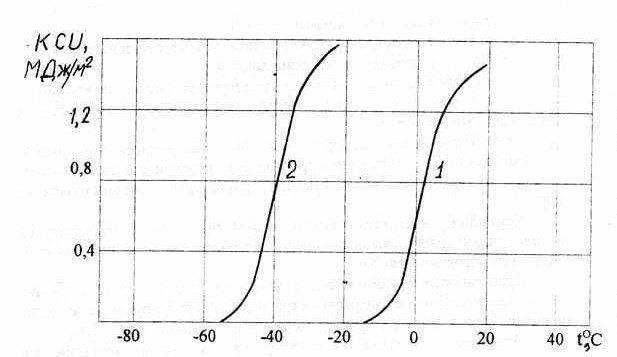

Хладноломкость

Отрицательные температуры способствуют переходу в хрупкое состояние, что сказывается на показателях пластичности и ударной вязкости. При воздействии динамических нагрузок низких температур детали разрушаются. При подборе материала, из которого будут изготовлены детали, работающие в экстремальных условиях, в первую очередь пользуются таким параметром, как хладноломкость.

Порог хладноломкости в зависимости от содержания никеля

График характеризует, что повышенное наличие никеля увеличивает порог хладноломкости. Также на это значение оказывает влияние молибден.

Мелкозернистая структура, получаемая при высоком отпуске способствует увеличению показателя хладноломкости.

Зависимость порога хладноломкости от размера зерна

График показывает зависимость от размера зерна:

1 – размер зерна 0,002-0,01 мм;

2 – размер зерна 0,05-0,1 мм.

Наличие серы и фосфора отрицательно влияют на формирование мелкозернистой структуры.

Неправильный выбор материала для изготовления изделий, работающих в условиях крайнего севера и заполярья не раз приводил к катастрофическим последствиям. Например, вал, изготовленный из ст. 40 и прошедший улучшение в умеренном климате, работает не один год. А на Чукотке при морозе больше 50°С он сломается в первые месяцы эксплуатации.

Технология цементации стали, ее сущность и назначение — методики и видео

В зависимости от специфики применения различных металлов и сплавов нередко производится их дополнительная обработка. Это позволяет выделить (усилить) те или иные свойства образца. Что представляет собой цементации стали, зачем она нужна, в каких случаях целесообразно ее проводить – об этом читатель в доступной форме узнает из предлагаемой статьи.

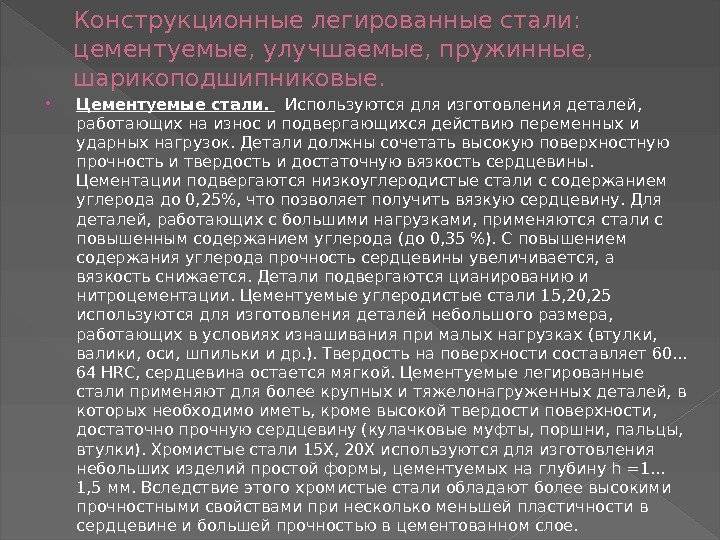

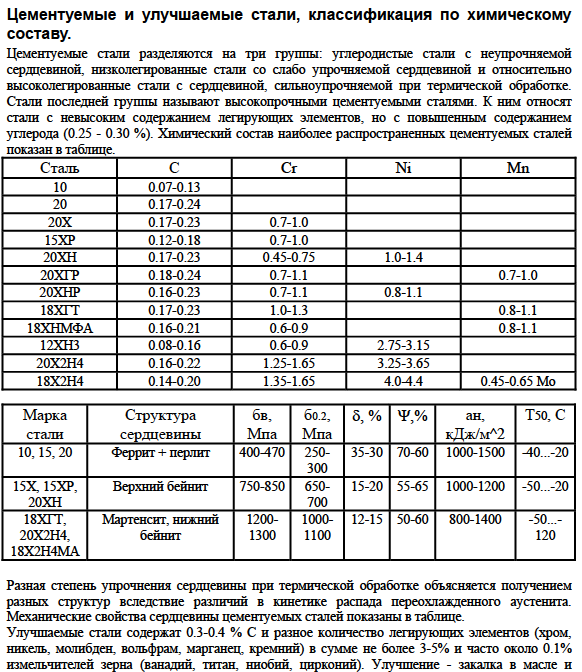

Существуют различные методики химико-термического воздействия на материалы. Одна из них – цементация. Применяется данная технология для сталей малоуглеродистых и легированных, содержание элемента «С» в которых не превышает 0,25%.

Назначение – повышение таких характеристик сплава, как износостойкость, прочность, твердость.

Для реализации чаще всего используются специальные печи, где процесс протекает при высокой температуре – порядка 945 (±15) ºС.

В зависимости от габаритов и конструкционных особенностей изделия оно выдерживается в таких условиях в течение нескольких часов. По сути, это комплексная обработка детали (химическая + термическая) с целью придания ей твердости.

Пастами

Технология самая простая, но не всегда применимая. Для деталей, имеющих сложную конфигурацию, с различными выступами, пазами и тому подобное, она явно не подходит.

Методика – поверхностное нанесение цементирующей пасты на образец. Ее слой выбирается большим по сравнению с расчетной глубиной проникновения углерода в сталь (примерно в 7 раз).

Условия – температурный режим выставляется в зависимости от вида пасты, в пределах от 900 до 1 000 ºС.

Такую цементацию стали можно провести и в домашних условиях, при наличии сушильного шкафа с требуемыми параметрами.

Газовой средой

Одна из самых эффективных методик, которая широко применяется в промышленности. Она существенно упрощает процесс цементации, сокращает время обработки стали и повышает производительность. Главное условие – правильно подобрать смесь по долевому содержанию углерода и оптимальный температурный режим.

Методика – продукция загружается с цементационную печь, в которую подается газ.

Кипящим слоем

Такой способ лишь отчасти напоминает предыдущий.

Методика – в печи, на решетке газораспределительной, помещается так называемый корунд. Эндогаз (смесь, в которую вводится метан) подается снизу и, поднимаясь, его разжижает, вследствие чего мельчайшие фракции начинают перемещаться вместе с потоком к обрабатываемому изделию. При высокой температуре происходит диффузия частичек корунда, и как результат, насыщение поверхностного слоя образца углеродом.

Особенность – степень цементации легко регулировать, изменяя подачу газа. Такая технология позволяет равномерно насыщать сталь по всей площади.

Такой способ, с учетом затрат и небольшой сложности, специалисты рекомендуют использовать при мелкосерийном производстве заготовок.

Твердым карбюризатором

В качестве насыщающей среды при такой технологии цементации используются полукоксы каменноугольный, торфяной или древесный уголь с гранулами от 3 до 10 мм при обязательном добавлении веществ, инициирующих процесс (активизаторов).

Методика – обрабатываемые образцы помещаются в металлическую емкость, на песчаный затвор. Они располагаются так, чтобы со всех сторон их можно было обложить слоем карбюризатора. Следовательно, соприкосновение изделий со стенками резервуара или друг с другом не допускается.

Условия цементации – температура 925 (±25) ºС. Время выдержки зависит от слоя насыщающей среды. Определяется из расчета: на 0,1 мм – 1 час термической обработки. Процесс можно ускорить, доведя нагрев до 975 – 980 ºС. Это сокращает время проведения технологической операции, но повышает эн/затраты и снижает качество готового продукта. На его поверхности образуется сетка, которую придется удалять.

В ряде случаев это довольно сложно, например, если изделие характеризуется рельефностью.

Электролитическим раствором

Методика – по сути, это разогрев постоянным током. Роль анода в цепи играет обрабатываемая деталь.

https://youtube.com/watch?v=bnkTUowNHkM

Условия – U = 150 – 300В. Это позволяет, в зависимости от силы тока, изменять температуру в пределах 500 – 1 100 ºС. Электролит готовится из нескольких компонентов, а в качестве активизаторов используются вещества с высоким содержанием углерода. Например, ацетон, сахароза, глицерин.

Возможные дефекты при отжиге стали

Все основные дефекты при отжиге стали связаны с нарушением температурных режимов и воздействием на металл активных газовых сред. При слишком высокой температуре нагрева сначала происходит чрезмерное укрупнение зерен, а при значениях, близких к температуре плавления, начинается проникновение кислорода внутрь металла и окисление границ его структурных элементов. Первый дефект, называемый перегревом, можно исправить повторной термообработкой, а второй (он называется пережогом) приводит к необратимым изменениям. Самым активным газом, вызывающим изменение химического состава поверхности стали, является кислород. При воздействии открытого пламени на поверхности стали появляется упрочненный слой из смеси оксидов железа, именуемый окалиной. С нею связано не только уменьшение объема стали в заготовке, но и возможное возникновение проблем с механической обработкой после отжига. Удаление окалины вызывает повышение трудозатрат и дополнительный расход материалов на травление или дробеструйную обработку. Еще одним результатом воздействия кислорода является обезуглероживание, которое приводит к деградации поверхностного слоя стали и может образовать микротрещины и поверхностную деформацию.

Маркировка легированных сталей

В России и СНГ действует система обозначения марок, состоящая из букв и цифр.

Обозначения конструкционных легированных сплавов

Маркировка такой стали состоит из цифр и букв. Буквы – это основные легирующие добавки, цифры после каждой из букв показывают содержание обозначенного элемента, округлённого до целого числа (если содержание легирующего компонента – до 1,5%, то цифра за буквой не пишется). Содержание углерода в процентах, умноженное на 100, пишется в начале наименования стали.

Маркировка основных легирующих компонентов:

| Элемент | Обозначение |

| Никель | Н |

| Кобальт | К |

| Молибден | М |

| Хром | Х |

| Марганец | Г |

| Бор | Р |

| Медь | Д |

| Цирконий | Ц |

| Фосфор | П |

| Кремний | С |

| Ниобий | Б |

| Вольфрам | В |

| Титан | Т |

| Азот | А (в середине наименования) |

| Ванадий | Ф |

| Алюминий | Ю |

| Редкоземельные металлы | Ч |

Если сталь с ограничением содержанием серы S и фосфора P <0,03% и является высококачественной, в конце маркировки указывают «А». Высококачественные стали, полученные электрошлаковым переплавом, имеют маркировку в конце наименования с буквой «Ш» через тире, например, 18ХГ-Ш.

Обозначения автоматных

В начале названия указывается буква «А». Если в качестве легирующей добавки идёт свинец, то маркировка будет начинаться с «АС». Для отображения других элементов, действует тот же порядок, что и для конструкционных легированных сталей.

Маркировка подшипниковых

Маркировка у них, как у легированных, только с «Ш» в начале. У стали, полученной электрошлаковым переплавом, добавляют «Ш» в окончании названия через тире. Например, ШХ8-Ш.

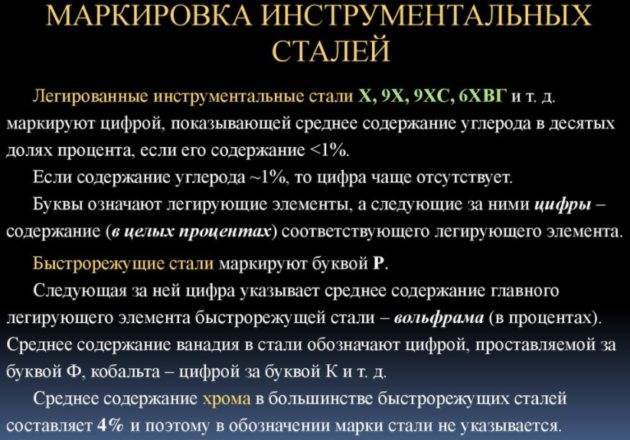

Обозначения инструментальных легированных

Маркируются аналогично конструкционным легированным сталям. Процентное содержание углерода указывается в начале маркировки, но отличается тем, что умножается не на 100, а на 10. Если содержание углерода менее 1%, то цифру в начале названия марки стали не указывают.

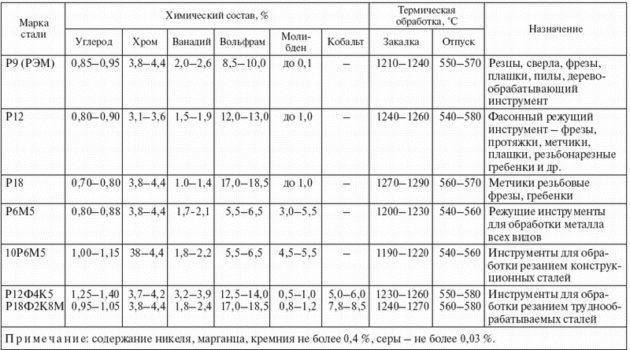

Маркировка быстрорежущих

Они маркируются в начале наименования буквой «Р» и цифрой, указывающей на содержание вольфрама в стали, затем следуют буквы и цифры других легирующих элементов.

Таблица температур закалки быстрорежущих инструментальных сталей

Маркировка коррозионно-стойких

Коррозионно-стойкие (нержавеющие), жаростойкие и жаропрочные имеют в обозначении цифры и записываются так же, как маркировка конструкционных легированных сталей. У литейных добавляется «Л».