Алмазные круги для заточки инструмента — маркировка и применение

- Алмазная чашка. Маркировка 12А245(глубокая)

- Неглубокая тарелка. Маркировка 12А220

- Прямой профиль. Маркировка 1А1

- Зернистость

Круги для заточки инструмента бывают не только абразивными(почитать о вулканитовых кругах). Конечно, чаще всего на наждаках стоят именно такие, поскольку без проблем выполняют требования владельца. Поточить кухонный нож или ножницы — без проблем. Однако существуют и другие виды — алмазные.

Они также подходят для заточки домашнего инструмента, но для более тонкой доводки. Поточить топор таким кругом не получится, слишком уж мелкое зерно у него. Итак, алмазные круги служат для заточки инструмента, ими затачивают твердый сплав(напайки на бурах для перфоратора, напайки на сверлах и дисковых пилах для циркулярной пилы).

Как видим, область применения достаточно велика. Плюсы таких кругов — они практически не изнашиваются, одного круга хватает на год и более(в зависимости от частоты использования). В бытность мою работы гравером по камню для заточки победитовых резцов(вырубать узоры на граните) мы пользовались алмазной чашкой, установленной на наждак — ее хватило на 3 года использования (а точили резцы из стали Р18 мы каждый день).

Рассмотрим классификацию алмазных кругов, как выбрать подходящий, на что обратить внимание.Первое — форма, бывает 3 вида — чашка, тарелка и прямой профиль.

Процесс заточки

заточка резца на шлифовальном круге

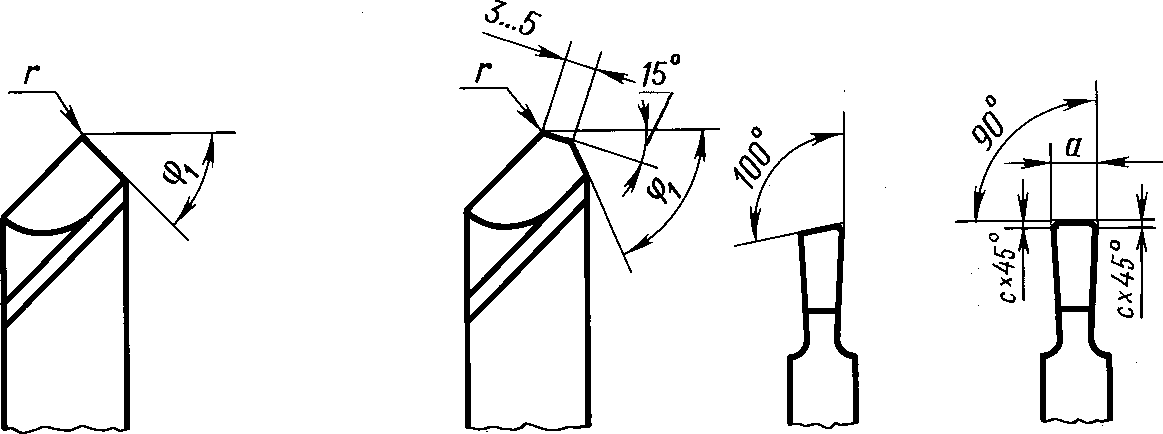

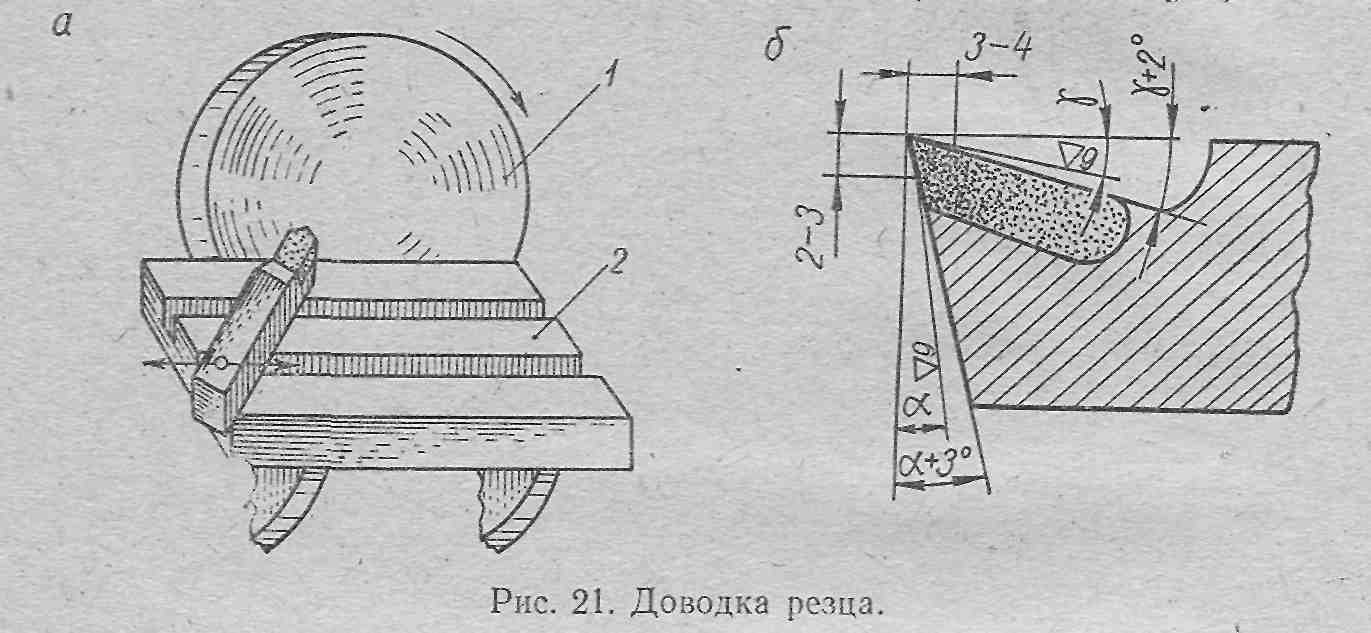

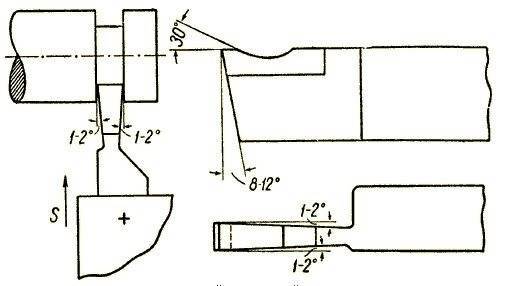

Первой затачивают основную заднюю поверхность, потом вспомогательную заднюю поверхность, переднюю поверхность и затем радиус закругления конца. По окончании работы углы заточки сверяются с шаблоном.

Чтобы кромка получилась ровной и гладкой, инструмент нужно постоянно двигать вдоль шлифовальной поверхности. При такой работе круг дольше служит и изнашивается равномерно.

Ручная доводка проводится:

- оселком мелкой зернистости с использованием технического масла керосина или — инструментов из различных видов стали;

- кругом из меди с использованием пасты из карбида бора и технического масла.

Доводят исключительно режущие поверхности инструмента с шириной кромки до 3 миллиметров. Эффективнее доводить резцы на станке с оселком из чугуна. Процедура проста и не требует больших временных затрат, но значительно продлевает срок эксплуатации и продуктивность инструмента

Важно соблюдать необходимые углы!

Видеоролики о затачивании резцов разных видов:

Особенности выбора

Выбор фасонных резцов определяется тремя основными критериями:

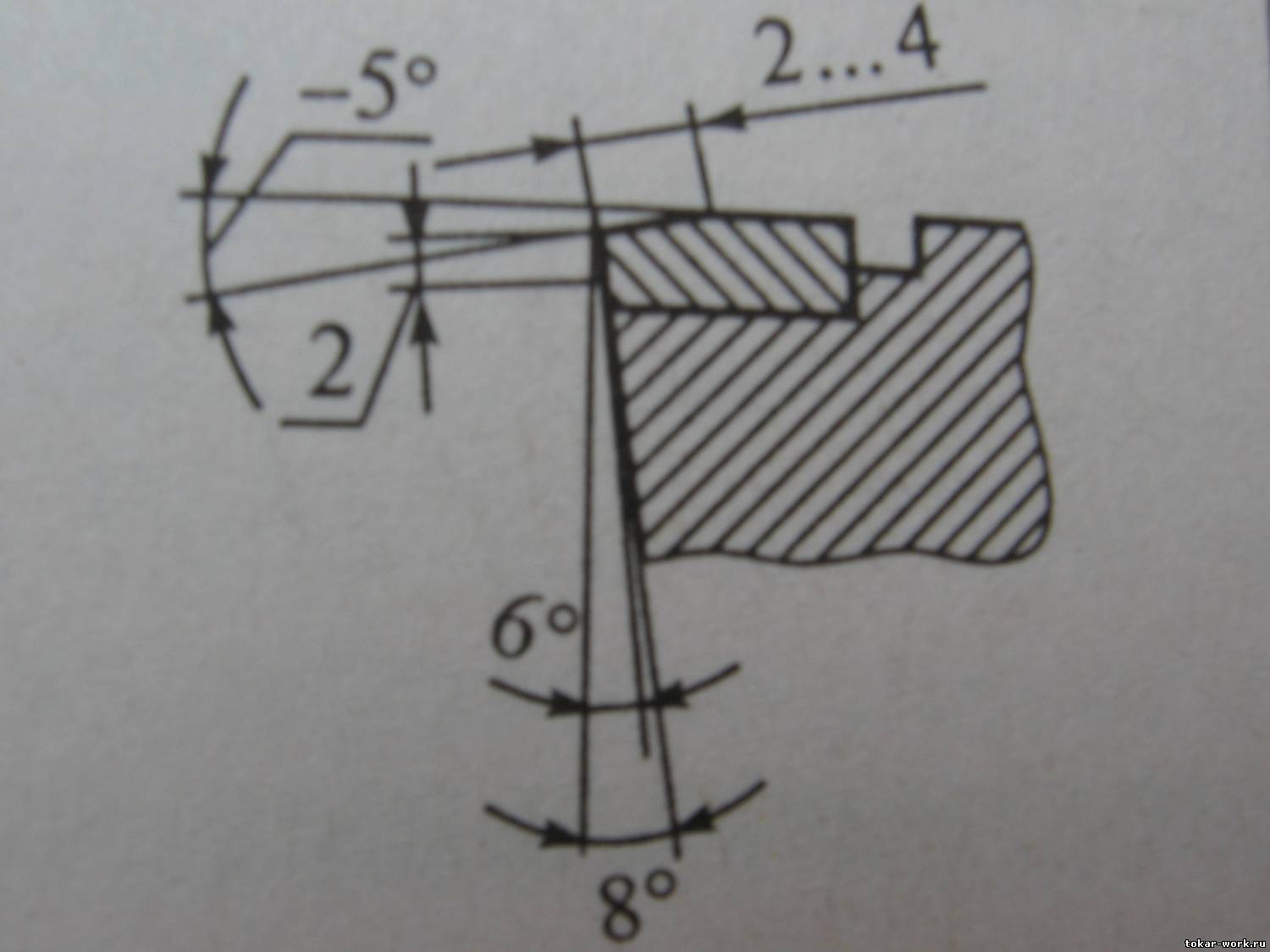

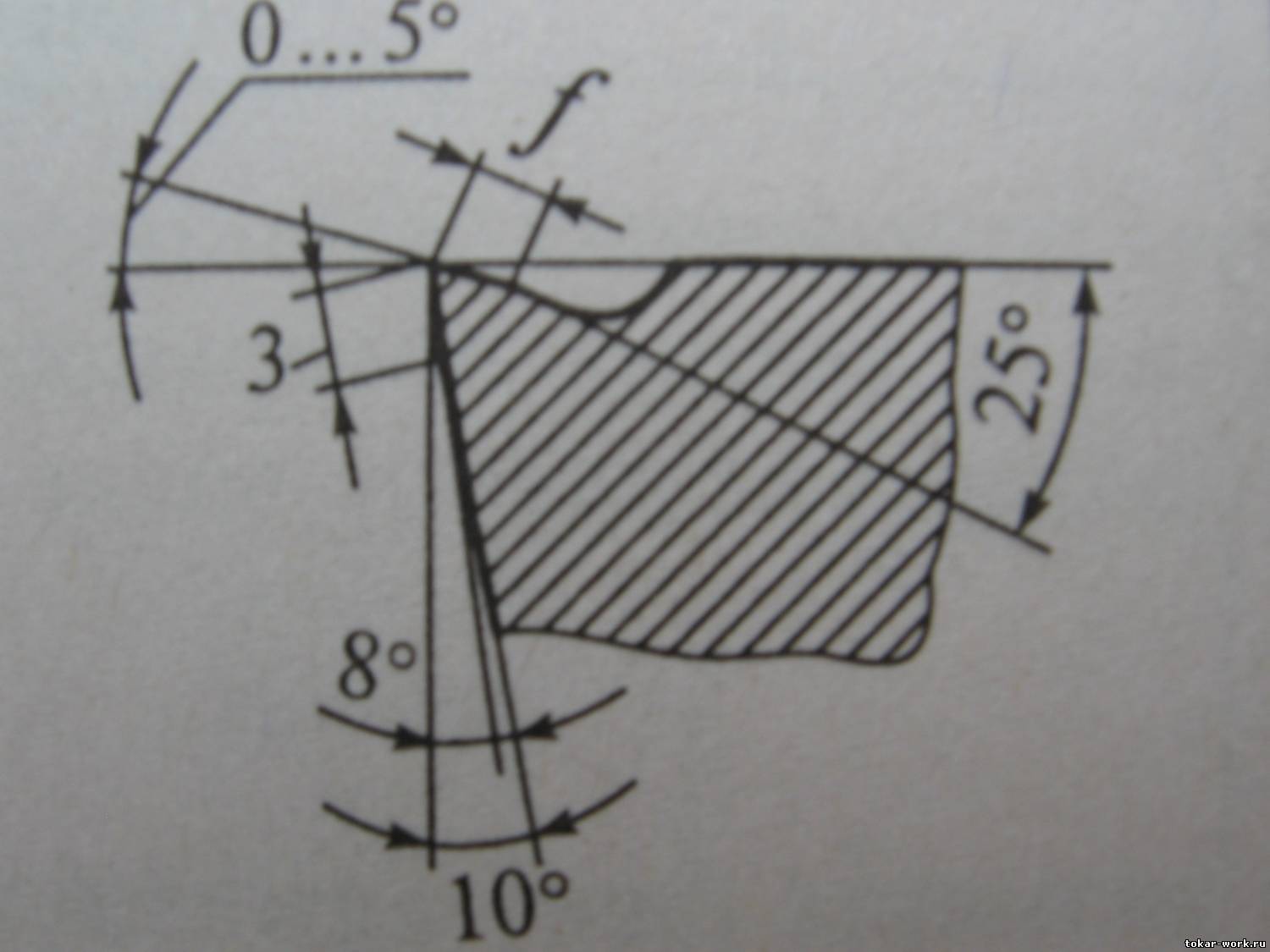

- Передний угол определяют на основе целевых материалов. В большинстве случаев он составляет 0-25°. Причем величина угла должна быть напрямую связана с твердостью.

- Задний угол зависит от типа и конфигурации резца. Его величина имеет обратную зависимость от прочности режущей кромки. Следовательно, фасонные инструменты с большим задним углом не подходят для обработки толстых заготовок. Для круглых моделей в целях безопасности его величину не делают более 10-15°. Для прочих видов фасонных резцов он составляет до 30°.

- Материалы обычно выбирают твердосплавные наибольшей плотности. Это обусловлено высокой температурой кромок при одновременном взаимодействии с несколькими точками ввиду значительного сопротивления.

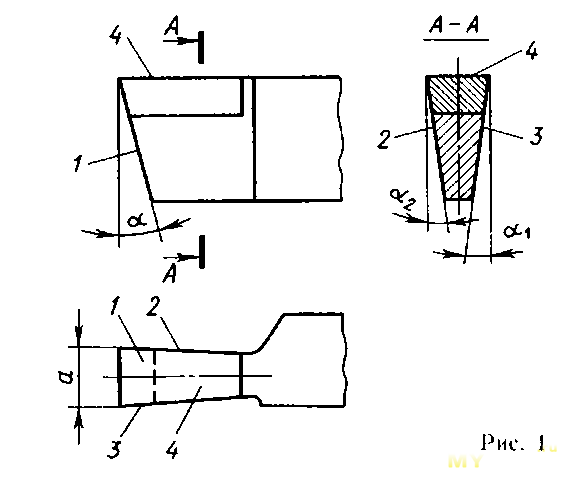

Из каких частей состоят резцы для токарных агрегатов?

Резцы любого механизма включают две детали. Первая — это стержень, он необходим для фиксации предмета в специальном держателе. Второй — это сама головка, которая приводится во вращательное движение. Передняя поверхность — это место, где происходит стружка детали и ее обработка. Задней поверхностью принято назвать обратную сторону от процесса. Именно к задней планке обращается изделие, которое в данный момент обрабатывают.

Пр помощи главной кромки — ржущей поверхности — происходит заточка инструментария и заготовок. Элемент располагается на пересечении передней и задней. Если основная передняя поверхность пересекается во вспомогательной и на месте устанавливается резец, то получается дополнительная кромка. С ее помощью проводят несколько другую обработку деталей механизма. Вершиной обозначают именно пресечение последней.

Углы механизма — это важнейшие характеристики, позволяющие выделить основные и вспомогательные компоненты узла токарного станка. Главные производят движение по плоскости, проекции основной на главную ось

Следует обратить внимание, что оси:

- основная накладывается на нижнюю часть механизма — параллельный ход подачи оборудования;

- резания является пересечением с основной, под некоторым углом к поверхности обработки.

В зависимости от пересечения осей выделяют появившиеся углы. Если они находятся между передней резца и основной, то это угол заострения. Ели между поверхностью обработки и задней основной, то задними главными. По аналогии с последним приведенным примером формируются передние главные, расположенные между подачей и проекцией режущей, площадью обработки и передней, проекций вспомогательной и основной.

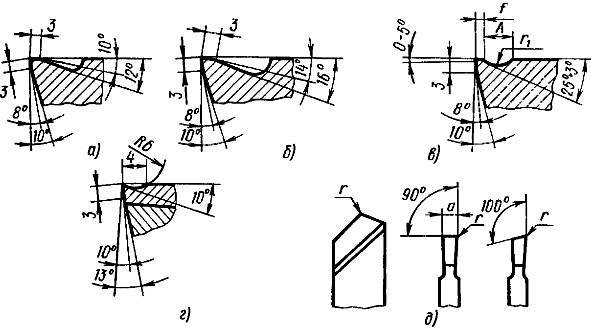

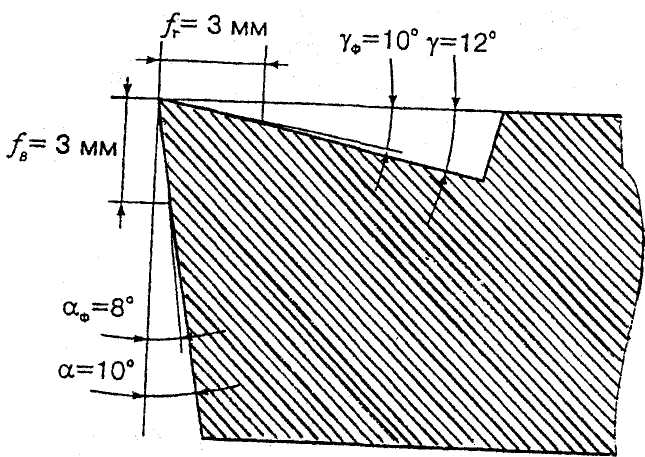

Углы затачивания

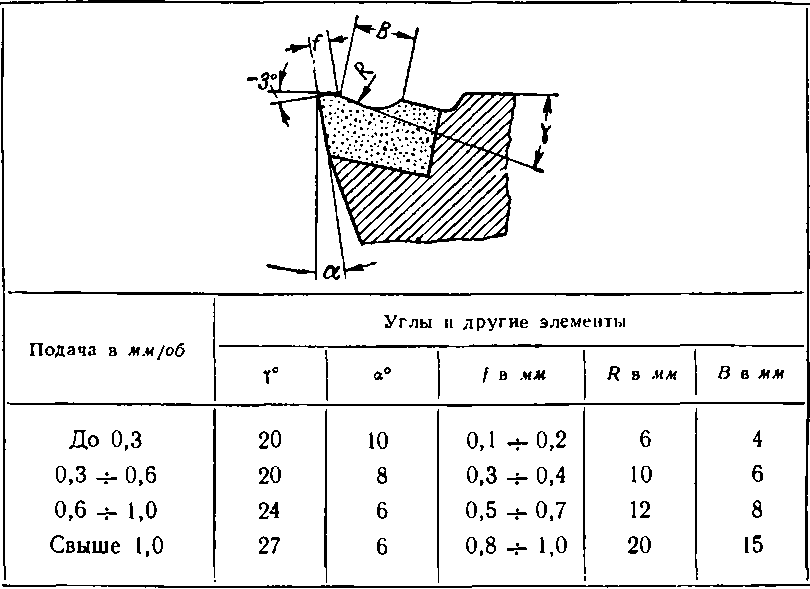

Далее будет приведен список углов заточки для всех распространенных материалов. Первая дробь указывает на задний угол при черновом обрабатывании, вторая – на задний угол при чистовой обработке. Третья дробь показывает величину переднего угла. В числителе указываются углы для резцов, которые точат и растачивают детали, а в знаменателе – для инструментов, строгающих заготовки.

- Сталь (твердость меньше восьмисот Мегапаскалей) – 8/6, 12/8, 15/12.

- Сталь (твердость больше восьмисот Мегапаскалей) – 8/6, 12/8, 10/10.

- Сталь (твердость больше тысячи Мегапаскалей) – 8/6, 12/10, 10/8.

- Серый чугун (твердость по Бриннелю меньше двухсот двадцати) – 6/6, 10/10, 12/8.

- Серый чугун (твердость по Бриннелю больше двухсот двадцати) – 6/6, 10/10, 8/5.

- Ковкий чугун – 8/8, 10/10, 8/8.

Основной угол в плане должен составлять 30 – 45 градусов. Ширина фаски зависит от сечения резцовых стержней.

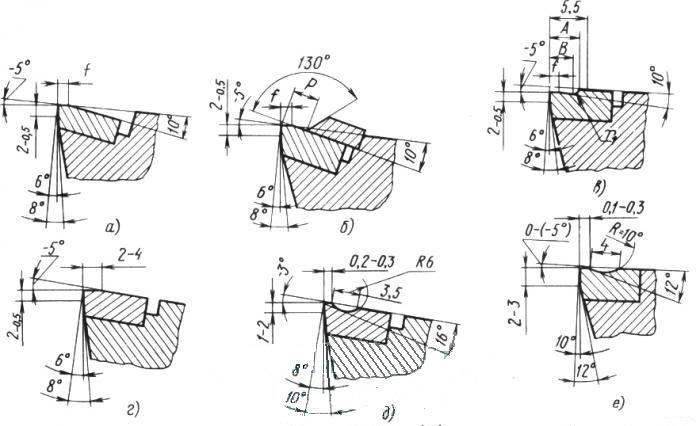

Какие абразивные круги используются для затачивания токарных инструментов Затачивание проходного инструмента по державке и под углом 5 градусов выполняется кругом из электрокорунда, имеющим зернистость сорок — пятьдесят, твердость СМ1/2. Окружная скорость круга составляет 25 м/с.

Подготовительное затачивание осуществляется изделиями из черного кремниевого карбида, имеющими зернистость двадцать пять — сорок, твердость М3-СМ1. Финальное затачивание отрезного инструмента выполняется кругами из зеленого кремниевого карбида, имеющими зернистость шестнадцать — двадцать пять, твердость М3-СМ1.

Параметры точильных кругов для стальных и твердосплавных резцов прописаны в таблице режимов затачивания. Там же можно посмотреть окружные скорости кручения.

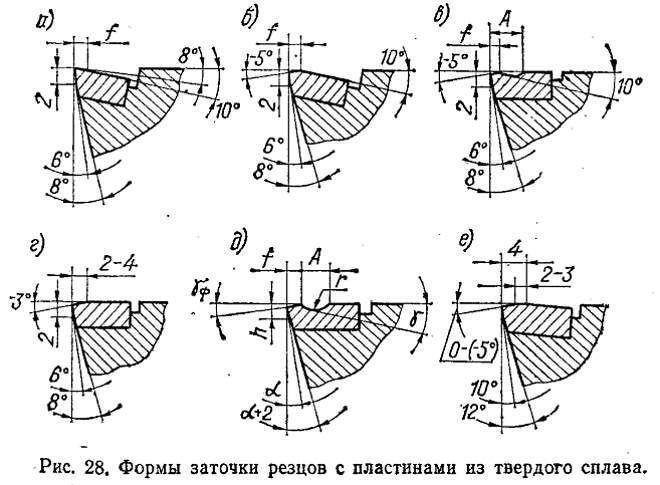

В настоящее время финальное затачивание рекомендуется проводить посредством алмазного круга. В особенности это актуально для пластин из твердых сплавов. Окружная скорость круга при подготовительном/финальном затачивании не должна превышать двенадцать — пятнадцать метров в секунду.

Как заточить с помощью алмазного круга (диска, камня)?

Алмазный круг для заточки является распространенным устройством, если говорить о заточке с использованием специальных средств. В первую очередь он используется для резцов из твердых сплавов металла, например, свёрл.

Алмазный круг может быть исполнен в форме прямого диска, тарелки или чаши. Выбор круга должен зависеть от формы заготовки. Например, для работы с лезвиями подойдет диск, для дисковой пилы лучше использовать тарелку.

Диаметр круга может варьироваться в пределах от 125 до 300 мм. Подбирать нужно под свой наждак. От ширины алмазного слоя прямо пропорционально зависит диаметр детали, которая может на нем обрабатываться. Плюс чем толще этот слой, тем дольше прослужит круг. Благодаря мелкозернистой структуре алмазного круга, его можно использовать для доводки резцов.

Технология заточки

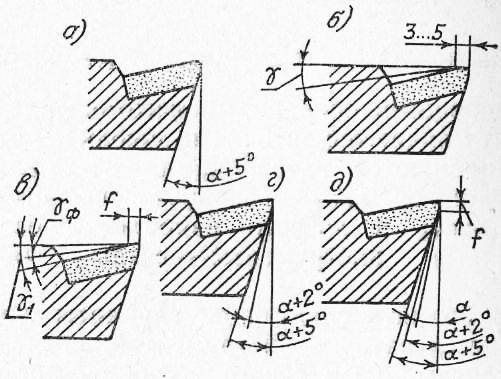

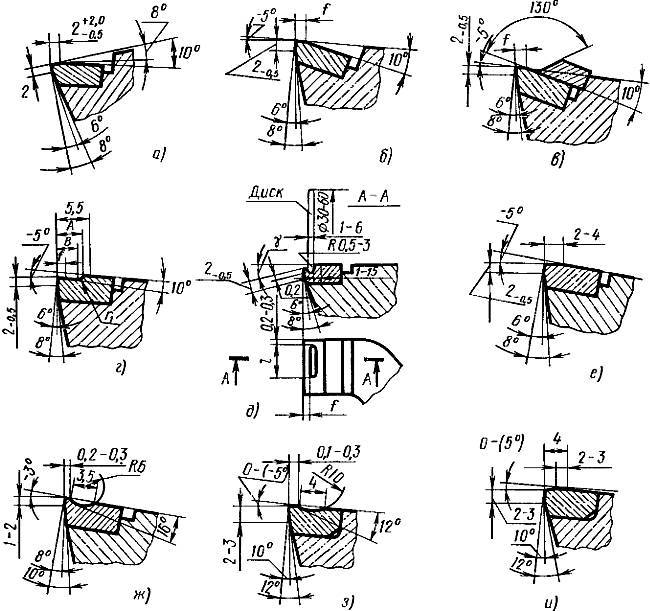

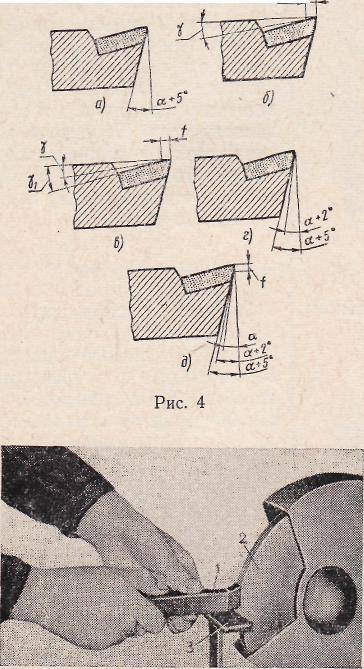

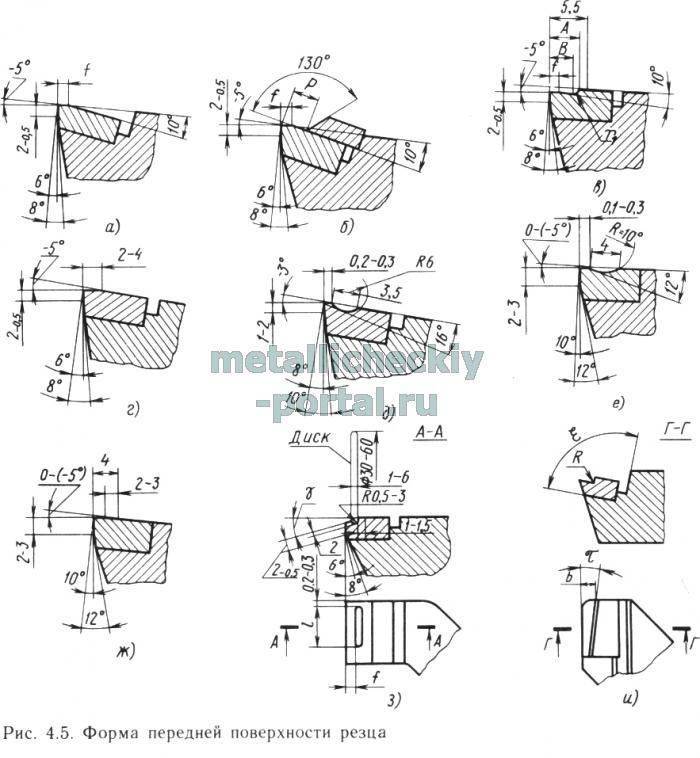

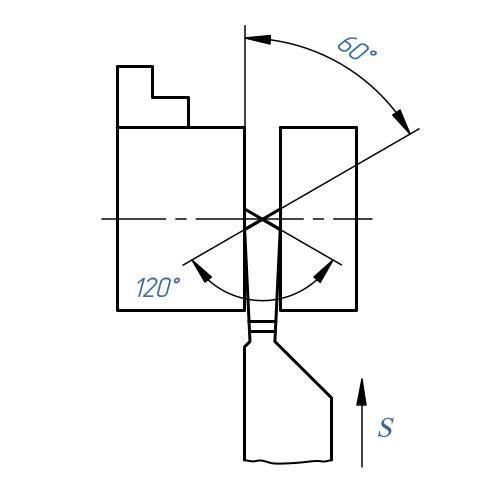

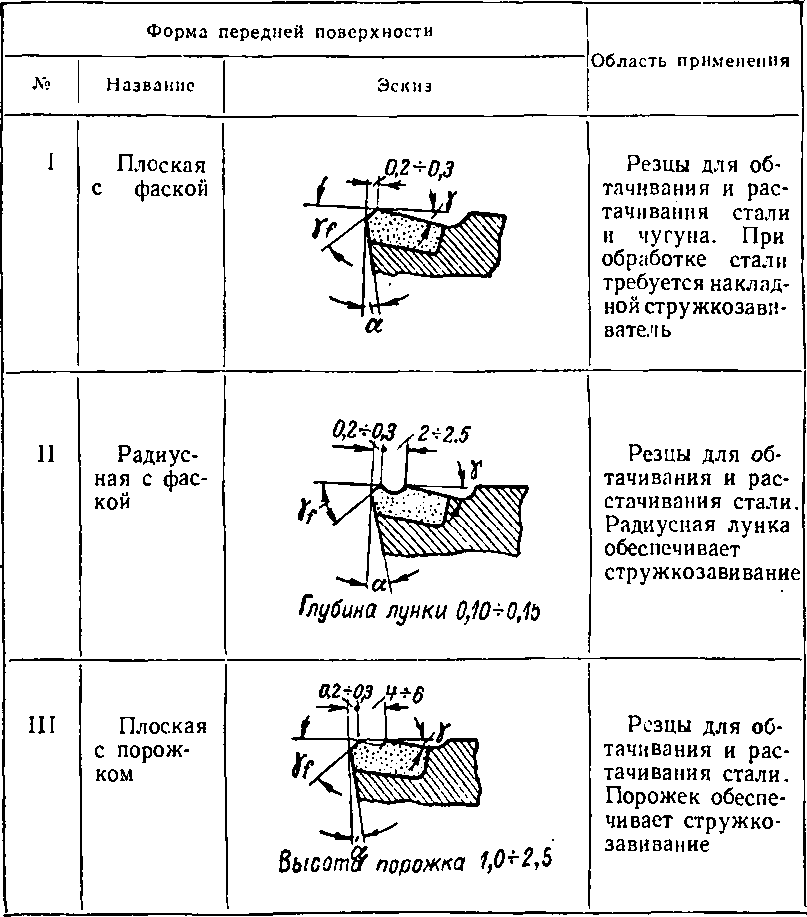

Процесс заточки определяет конструкция резца (количество поверхностей, ширина лезвия) и его износ. Процедуру возможно проводить по задней, по передней или по обеим поверхностям. Как правило, если износ небольшой, восстанавливают лишь геометрию задней поверхности.

СПРАВКА: Основная работа алмазного круга определяется параметрами углов передней и задней поверхностей резца. По этому его главные углы – это передний (γ) и задний (α). Если увеличить угол γ, то улучшается стружкоотвод, уменьшаются затраты мощности, снижается шероховатость, но при этом лезвие подвергается истончению. Это влияет на скорость отвода тепла и его прочность. Задний угол отвечает за снижение трения в процессе обработки резца на алмазном круге.

Общая последовательность затачивания выглядит следующим образом:

- Сначала производят заточку задней поверхности. Инструмент кладут на подручник опорной поверхностью так, чтобы его режущая кромка получила горизонтальное расположение. Столик же располагают в вертикальной плоскости по заданному углу α. Периферия круга осуществляет заточку. При этом круг должен вращаться по направлению на инструмент.

- Затем (при необходимости) затачивается передняя поверхность. Процедура выполняется торцом алмазного круга. Для этого инструмент кладут на подручник боковой плоскостью.

- Потом затачивается радиус закругления.

- Далее, производится измерение углов по шаблонам. Для измерений может использоваться стандартный угломер, линейка и нониус.

- При завершении обработки алмазным кругом может потребоваться шлифовка (доводка осуществляется самим алмазным кругом).

СПРАВКА: Шаблоны можно купить или сделать специальные трафареты из металла самостоятельно.

Техника безопасности

Важным моментом при работе с таким оборудованием, как алмазный круг, является соблюдение техники безопасности:

- Первым делом мастер должен обеспечить себя минимальным комплектом экипировки – защитные очки (экран) и защитный кожух.

- Во избежание попадания спиленных частиц металла в дыхательные пути следует заранее позаботиться о вентиляции рабочего пространства.

- Заранее следует убедиться в исправности всех механизмов и оборудования, в том числе, проверить крепление кругов. Угол раскрытия кожуха круга не должен быть больше 90°, а по отношению к горизонтальной линии угол раскрытия не может быть больше 65°.

- Инструмент нельзя держать на весу. В качестве опоры для резца следует использовать подручник. Последний должен быть зафиксирован как можно ближе к кругу (расстояние не более 3 мм между кругом и подручником).

- В случаях, когда шлифовальное оборудование издает биение или потрескивание, работу нужно немедленно прекратить.

- Необходимо контролировать силу прижимания резца к шлифовальному кругу. Чрезмерное нажатие может повлечь порчу как резца, так и алмазного круга.

- Круг должен вращаться в таком направлении, чтобы когда резец прижимается к нему, искры летели вниз.

Как делают резцы своими руками?

Как видно, резец достаточно просто устроен, и рядовой токарный станок вполне может быть обеспечен самодельным аналогом. Обычно такие изделия создаются на основе напильников и рашпилей. Домашние мастера лишь переделывают их под формат конкретного токарного оборудования. За основу можно брать также автомобильные рессоры или отрезки арматурного стержня. Но в таких случаях потребуется больше усилий при доработке формы элемента.

Далее самодельные резцы для токарного станка по дереву тщательно подвергаются механической подгонке под нужный типоразмер. Это первая заточка, в рамках которой будет сформирована рабочая кромка. Недостатком самодельного резца является то, что заготовка может иметь внутренние дефекты, полученные в результате предыдущей эксплуатации. Тот же напильник после длительного применения по первому назначению из-за напряжения в структуре часто наделяется пустотами, что сокращает его рабочий ресурс.

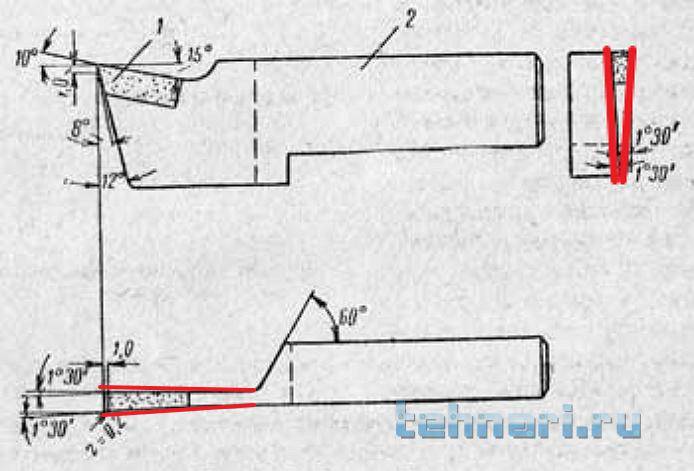

Резцы инвертированные – специфика и достоинства

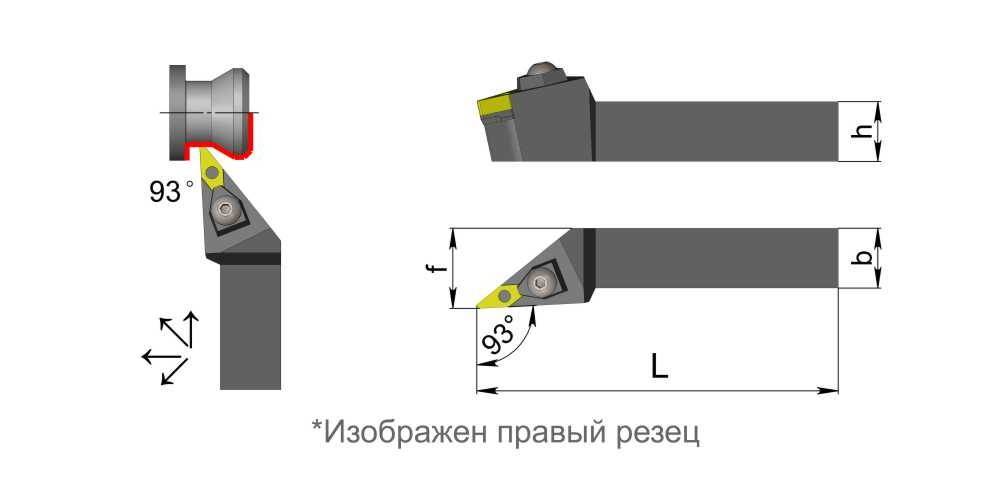

Данный вид отрезной оснастки называется так потому, что он работает против часовой стрелки, т.е на обратном движении шпинделя. Его конструкция в чем-то сходна с канцелярским ножом: пластина в виде длинного лезвия и державка закреплены на косом торце. Лезвие производится из быстрорежущей стали, которая легирована кобальтом, а в сечении визуально представляется как перевернутая сверху вниз буква «Т», у которой обе перекладины, как бы, укорочены. По углу заточка торца режущего края составляет семь градусов, производитель может выпускать инструмент в разных толщинах от одного до трех целых двух десятых миллиметра.

Главный плюс рассматриваемого резчика – это облегченное удаления стружки, ибо при вращении в обратную сторону шпинделя, стружка, под воздействием собственного веса, сбрасывается вниз. Данный режим существенно снижает вероятность наполнения рабочей канавки отработанной стружки, а значит риск поломки станка или его заклинивания почти отсутствует. К дополнительным плюсам подобной насадки возможно отнести:

- Легкость заточки лезвий;

- Возможность обработки на повышенном вылете;

- Оптимизация охлаждающего процесса (стружка уходит вниз, а сверху подается смазочно-охлаждающая жидкость);

- Обладание длительным эксплуатационным ресурсом даже при неоднократной переточке режущей пластины.

Помимо прочего, инвертированный резец обладает системой точечной регулировки по высоте, что делает необходимость подгонки насадки по положению при использовании прокладок попросту излишней.

Государственные стандарты

Актуальными на сегодня остаются принятые в СССР технические регламенты на металлорежущий инструмент. Для канавочных резцов с твердосплавными напаянными пластинами параметры и геометрию определяет ГОСТ 2209-82 или его более поздняя версия ГОСТ 2209-90. В них представлена исчерпывающая информация о геометрии, износостойкости и методиках проверки качества материала.

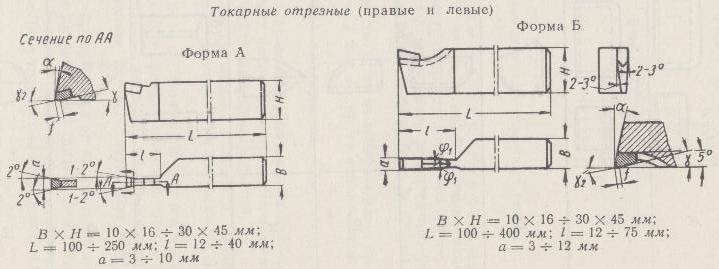

Резцы токарные отрезные должны соответствовать ГОСТ 18874-73.

В нем описаны конструкционные особенности, размеры и геометрия инструментов из быстрорежущей стали, их маркировка. Регламенту почти полвека, а его активно эксплуатируют, что говорит об активном использовании морально устаревшего и изношенного станочного парка на большинстве производств. Последние изменения вносились в ГОСТ 18874-73 в 1985 году, за это время кардинально изменились технологии и материалы для резцов. Инструменты для наружных канавок соответствуют ГОСТ 18885-73, ситуация аналогична вышеописанной, современные канавочные резцы могут кардинально отличаться от стандарта, обеспечивая лучшее качество и быстроту реза.

В целом, стандарты с полувековой историей не могут быть эффективными. За это время технологии серьезно изменились, но обновление парка станков крайне затратное дело, поэтому резцы по старым ГОСТам еще долго будут востребованы и нужны. Современное же производство с высокотехнологичным оборудованием опирается на другие критерии подбора инструментов для токарной обработки металла.

Типы алмазных дисков для заточки

Алмазные круги для заточки инструмента имеют свою классификацию. Заводы по изготовлению абразивного инструмента выпускают алмазные диски трех форм:

- В виде чашечки – это полый внутри конус с основанием из металла и напыленным на рабочую часть слоем алмазной крошки.

- Наподобие тарелки, где бывает односторонняя или двухсторонняя выточка, профиль смотрится полукругло-выпуклым.

- Диски с прямым профилем.

Кроме этого, имеются две основные группы инструмента, в каждой из которых применяют различный алмазный материал для заточки:

- Абразив из штучно созданных алмазов, который отличается высокой однородностью зерна.

- Абразив, выполненный из натуральных кристаллов алмазов, которые относятся к техническим.

И одна из самых важных категорий, определяющая назначение алмазного диска для обработки инструмента, – это категория по величине основной массы зерна в напыленном слое:

- Мелкая фракция абразивного алмаза, используемая для шлифовок, доводок и финишных работ по обработке материала (100/80).

- Средняя фракция абразивного алмаза, используемая для целевых задач заточки, а также при чистовых операциях шлифовки (125/100).

- Крупная фракция абразивного алмаза, применяемая в черновых работах шлифовки или грубого обдира обрабатываемого материала (200/160–160/125).

Правила заточки токарного инструмента, нюансы и схемы

В данной процедуре нуждаются все резцы за исключением имеющих сменные твердосплавные пластины, при отсутствии специальных станков токарь проводит ее своими силами. Среди практикуемых и проверенных временем способов выделяют:

- Абразивную заточку режущего инструмента, выполняемую на станке с шлифовальным кругом или с помощью бруса. Материал оселок подбирают исходя из твердости обрабатываемого металла или композита. Разновидности из твердых сплавов советуют заточить на зеленом корунде, из обычных сталей – на белом.

- Химико-механическую обработку, заключающуюся в нанесении на режущую кромку раствора медного купороса с последующим смывом его абразивными составами с шлифованием подвижным элементом. Такие действия позволяют качественно и быстро заточить крупный инструмент из закаленной стали и твердых сплавов с одновременным увеличением его трещиноустойчивости, способ ценится за эффективность и обеспечение гладкой поверхности.

- Заточку резцов на специализированном оборудовании со сменными или разными кругами, включая алмазные доводочные.

При выполнении работ своими руками чаще всего выбирается абразивный способ, как более доступный и простой. При его реализации придерживаются четкой последовательности действий: первой следует заточить основную заднюю грань, следующей идет задняя вспомогательная и только потом передняя. Работы завершаются затачиванием радиуса закругления, на всех этапах режущий инструмент прижимают к абразивному камню с постоянным смещением вдоль поверхности, как с целью сокращения износа круга, так и во избежание перегрева резца. Вне зависимости от вида обрабатываемой плоскости, в ходе абразивной заточки избегают как отрыва, так и чрезмерного придавливания.

Заточить инструмент на крупном абразиве недостаточно, завершающим этапом является доводка небольших участков поверхностей резца, примыкающих к его режущим граням. Для этих целей на край круглого диска наносится абразивная паста на основе борных карбидов или полировальные составы ГОИ, после чего к нему прижимается нужной стороной токарный резец и запускается процесс вращения с направленностью к пластине.

Этот этап несложно выполнить самостоятельно, при такой обработке мелкие зерна устраняют малейшие неровности, что в конечном итоге увеличивает ресурс инструмента. При доводке составами с низкой абразивностью или заточке твердосплавных резцов поверхность круга рекомендуется дополнительно намазать керосином или аналогичным веществом, при использовании современных паст или круга из меди в этом нет необходимости.

Советы

Заточка резцов для токарного станка требует постоянного внимания, для достижения оптимального результата рекомендуется:

- Охлаждать инструмент водой или делать перерывы в работе.

- Использовать для заточки станки с возможностью регулировки высоты и угла поворота шлифовального круга или размещать под них специальные подкладки. В идеальном варианте уровень режущей кромки и центральной оси точила совпадают или смещается не более чем на 3-5 мм вниз.

- Отслеживать углы заточки, абразивность шлифовального круга и скорость его вращения в зависимости от материала инструмента и вида обработки (чистовой или черновой) с помощью соответствующих таблиц режимов затачивания.

- Контролировать направление движения круга. При заточке токарных резцов своими руками основную опасность представляют отлетающие пластины, при придавливании их точилом этот риск минимальный, и наоборот.

https://youtube.com/watch?v=gt6A899RByY

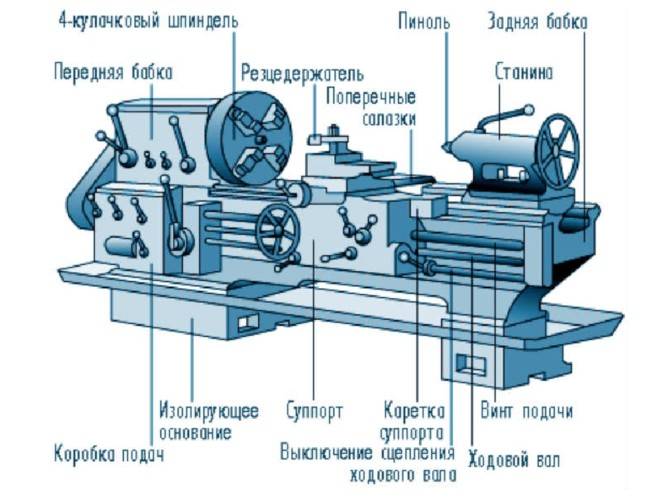

Изучение станка

Прежде чем браться за создание деревянного шедевра, стоит изучить устройство станка. Он состоит из четырех основных частей.

Во-первых, это станина, остов, на котором смонтированы все узлы и агрегаты.

Следующая важная часть токарного станка – передняя бабка. На нее через систему шкивов или шестеренчатую передачу передается вращение от электродвигателя. На ее выходе установлен шпиндель с вращающимся центром или планшайбой для фиксации заготовки. В промышленном станке, сделанном под правую руку, она находится слева.

Задняя бабка – это пассивная деталь, представляющая собой свободновращающийся заостренный вал. Ее предназначение – фиксация длинной заготовки. Бабка может перемещаться для работы с деталями разной длины и надежно фиксироваться в любом положении.

Подручник или держатель резцов чаще всего представляет собой металлический столик, на который опирается стамеска или резец по дереву. Его конструкция позволяет свободно перемещаться для удобства работы.

До того как включать токарный станок, стоит разобраться в органах управления, понять принцип работы и задачу каждой детали, это позволит избежать ошибок, а возможно, и несчастного случая.

Заточка абразивными кругами

Точильный станок представляет собой лишь техническую базу для организации механического взаимодействия между обрабатываемым инструментом и абразивом. Заточка производится изготовленными из электрокорунда дисками при их вращении с частотой порядка 3000 об/мин. Абразив может выполняться из других материалов разной степени твердости, но в любом случае он должен исключать перегревы режущей кромки.

Например, в некоторых случаях рекомендуется низкочастотная заточка на уровне 2000 об/мин с применением 20-сантиметрового круга из окиси алюминия. Получается в некотором роде эффект «мягкой» заточки, который выгоден, если используется среднеформатный или маломощный токарный станок по дереву. Как заточить резец абразивным диском? Опытные мастера рекомендуют производить заточку с небольшим прижимом инструмента к вращающемуся диску. При этом должна обеспечиваться и равномерность, что достигается перемещениями лезвия из стороны в сторону

Если используется станок с выдвижным подручником, то важно следить, чтобы пятно контакта абразива и резца располагалось выше, чем ось вращения круга

Какими бывают стамески

Для профессиональной требуются разные рабочие инструменты, в том числе богатый набор стамесок. По функциональной роли их можно разделить на группы:

- Для грубой обработки. Они имеют 2 режущие грани, расположенные друг к другу под углом.

- Мейсель для чистовой обработки. Этот резец представляет собой лезвие с ровной плоскостью и угловой заточкой на левую или правую сторону. Угол наклона режущей части может быть разным.

- формы служит для работы с нестандартными изделиями.

- Отрезной резец служит для удаления фрагментов древесины при формировании узора.

- В расточном инструменте для токарных работ по дереву предусмотрен уступ, помогающий удалять излишки высвободившегося в процессе точки материала.

- Стамеска круглого сечения для обработки круглых изделий. Её оконечник может быть гладким или зубчатым.

- Режущий напильник для обработки торцевых участков заготовки.

- Ограничитель для резца, устанавливается на инструмент для регулировки глубины точения.

Представленные – основные, существует множество их вариаций по размеру, модификации, качеству. Опытные мастера деревообработки часто придумывают собственные авторские приспособления для обточки заготовок древесины.

Чтобы изготовление инструментов происходило упорядоченно и точно, мастера рекомендуют создать для изделий чертежи с содержанием размеров, формы, уклонов и материала. Так Вам не придется постоянно задумываться на нужных параметрах, заточка токарных резцов по дереву реализуется просто как по маслу.

Приспособления

Опыт создания ручного инструмента у мастеров разный, наборы приспособлений для производства, соответственно, отличаются друг от друга. Попробуем представить средний универсальный комплект заготовок:

- Металл – заготовка. В зависимости от предполагаемой разновидности стамески используют старые напильники и рашпили, обрезки стальных труб, арматуру квадратного сечения, автомобильные рессоры.

Деревянная ручка для удобства использования будущего резца необходима. Её можно купить готовую в хозяйственном магазине или выточить, используя токарный станок по дереву.

Обрабатывающий металл станок. Это может быть любая установка, которая работает с наждачными кругами.

- Спецодежда. Даже при домашнем изготовлении резцов существует риск травмирования раскаленными искрами и крошкой металла. Приготовьте очки, перчатки, халат.

Инструменты и приспособления

В зависимости от сплава, твердости, угла затачивания и других технологических деталей, необходимо подобрать инструмент для заточки резцов. У каждого приспособления есть свои преимущества и недостатки.

Мусаты

Действенный инструмент, который представляет собой металлический стержень с рубчиком. Обработка ведется при помощи рукоятки.

Точильные бруски

Еще один вариант ручной обработки. Для заточки резцов при помощи точильных брусков потребуется сноровка, которая приобретается лишь с опытом. Резец необходимо приложить к детали и провести по ней от 10 раз.

Механические точилки

Автоматизированный способ заточки. Для начала нужно выставить входные параметры и в зависимости от них активно действовать инструментом.

Электрические точилки или заточный станок

Это наиболее универсальный и простой метод заточный станок удобно использовать, внешне он напоминает металлический брус с отверстиями разных размеров.

Наждачный, алмазный круг

Широко применяется алмазный круг, поскольку он обеспечивает высокую чистоту режущих поверхностей. Также с применением алмазных кругов увеличивается ресурс работы заточных резцов – количество возможных переточек возрастает на 20-30%.

Токарные резцы

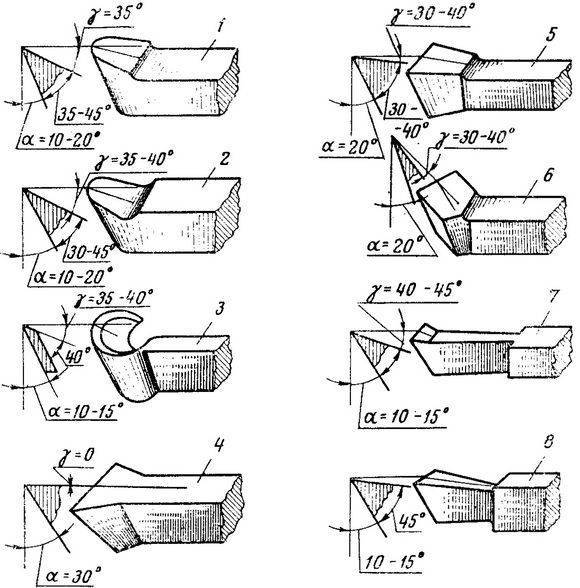

Огромное количество самых разных работ, которые постоянно выполняются с помощью токарных станков, привело к созданию ряда резцов позволяющих производительно выполнять технологические операции. Все они имеют разную конструкцию и назначение, для которого создавались. Каждый токарный резец, в зависимости от того, какую геометрическую форму он имеет, получил свое отдельное название. Оно зависит не только от формы, но также от его свойств и назначения. Все они будут указаны ниже.

1 – проходной прямой резец ; 2 – проходной отогнутый; 3 – проходной упорный; 4 – подрезной резец; 5 – широкий проходной; 6 – расточный резец; 7 – расточный упорный; 8 – отрезной резец; 9 – резьбовой резец; 10 – фасонный резец.

Проходные прямые резцы используются, если нужно обточить внешнюю поверхность цилиндрической формы.

Проходные упорные резцы используются для протачивания цилиндрических поверхностей и валов с небольшими уступами

Если обратить внимание на форму резца, то главный угол подобного инструмента ровен девяносто градусам. Это позволит уменьшить вибрацию, которая появится во время выполнения работы. Проходной отогнутый резец считается более универсальным инструментом

Не меняя его положение в резцедержателе, можно обтачивать, как цилиндрические поверхности, так и подрезать торцы заготовки. Этот резец часто используют, чтобы обрабатывать ступенчатые валы или какие либо другие детали, которые в результате технологического процесса требуют подрезки небольшого уступа

Проходной отогнутый резец считается более универсальным инструментом. Не меняя его положение в резцедержателе, можно обтачивать, как цилиндрические поверхности, так и подрезать торцы заготовки. Этот резец часто используют, чтобы обрабатывать ступенчатые валы или какие либо другие детали, которые в результате технологического процесса требуют подрезки небольшого уступа.

Подрезной резец используют, чтобы обработать торцевые наружные поверхности. В процессе работы подача движения инструмента должна быть такой, чтобы её движение было перпендикулярно оси вращения детали, которая будет обрабатываться.

Расточные резцы используют, чтобы растачивать различные сквозные отверстия, предварительно обработанные сверлом.

Расточные упорные резцы так же используют для расточки детали после сверления. Обычно этот инструмент используется для обработки глухих отверстий.

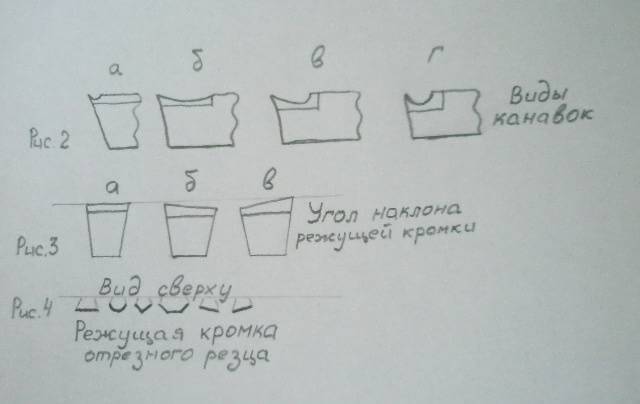

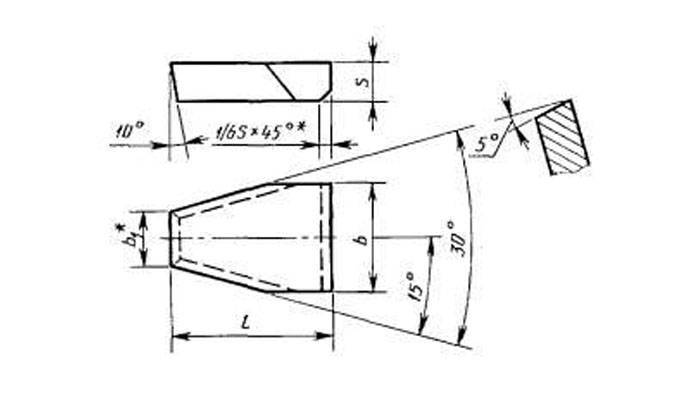

Отрезные резцы используют, чтобы разрезать материал. Обычно чтобы получить желаемый результат при выполнении работ подобными резцами, нужно выбирать такой инструмент, у которого длина головки будет больше, чем радиус самой обрабатываемой детали. При этом соблюдается правило, когда толщина головки по направлению к телу резца постепенно уменьшается. Это делается, чтобы минимизировать трение, которое образуется во время резки детали, между торцевыми плоскостями и вспомогательными режущими кромками.

Резьбовые резцы используют, чтобы нарезать внутреннюю резьбу или наружную. При этом профилю резьбы, которая нарезается, должна соответствовать форма режущей части инструмента.

Канавочные резцы используют для обработки технологических канавок различного профиля и назначения.

Фасонные резцы используют, чтобы обрабатывать специальные фасонные поверхности

При этом важно соблюсти профиль, который будет у режущей кромки инструмента. Он должен быть таким, чтобы отвечать профилю заготовки и ее поверхности, которая будет обрабатываться. Затачивают такие резцы исключительно по передней поверхности

По этой причине не меняется профиль кромки

Затачивают такие резцы исключительно по передней поверхности. По этой причине не меняется профиль кромки.

Современное эффективное производство отличается использованием специальных резцов, которые оснащаются неперетачиваемыми и часто многогранными твердосплавными пластинками. Когда лезвие изнашивается, то пластинка достается и переставляется таким образом, чтобы закрепить следующую не сработанную грань лезвия.

Наждачные круги для заточки твердосплавных резцов в Москве

- Станки и приспособления для заточки инструмента

- Шлифовальные круги

- Диски отрезные

- Столы и подставки для станков

- Диски, щетки для точил

Станок для заточки универсальный ВИХРЬ ТС-200

Станок для заточки универсальный ELITECH СТ 300РС

Заточной абразивный круг Луга 3655-200-16

Круг заточной, для твердосплавного инструмента, 63С, 200x20x32 мм

Заточной алмазный круг 12А2-45 (150*10/3*32)

Станок для заточки цепей ВИХРЬ СЗЦ-200

Круг заточной абразивный «Луга», электрокорунд белый, зерно 60, 150х20, посадка 12,7мм

Круг заточной абразивный, 200 мм

Круг шлифовальный METABO 629091000 175x25x20 мм, 36 P, NK,Ds

Станок для заточки универсальный ЗУБР ЗТШМ-150/686Л

Станок для заточки универсальный ВИХРЬ ТС-400

Алмазный заточной круг 150 мм. 125/100

Станок для заточки универсальный ELITECH СТ 600С

Круг заточной абразивный «Луга», электрокорунд белый, зерно 60, 125х20, посадка 32мм

Абразивный круг заточной Луга 3655-150-20

Станок для заточки универсальный Makita GB602

Круг заточной CBN боразоновый (эльборовый) ровный P, D 125х32 мм, СТД-151

Станок для заточки универсальный ELITECH СТ 300С

Станок для заточки универсальный Makita GB801

Станок для заточки Диолд МЗС-02, 200 Вт

Круг заточной, для твердосплавного инструмента, 63С, 175x20x32 мм

Шлифовальный круг Elitech 1110.001900

Круг заточной абразивный, 125 мм

Станок для заточки универсальный ЗУБР ЗТШМ-150-250

Круг шлифовальный ELITECH 1110.001900 200х32х25 мм, К120

Станок для заточки универсальный ELITECH СТ 900С

Приспособление для заточки стамесок для шлифовально-полировального станка jssg-10 JET 708025

Круг заточной абразивный «Луга», электрокорунд белый, зерно 60, 125х20, посадка 32мм (арт. 3655-125-20)

Заточной алмазный круг 1A1 (150*10/3*32)

Станок для заточки универсальный ЗУБР ЗТШМ-125-150

Заточной абразивный круг Луга 3655-200-16

Круг заточной абразивный 150х20х32мм луга 3655-150-20

Круг заточной CBN боразоновый (эльборовый) ровный, D 125х32 мм, СТД-153

Круг заточной абразивный, 150 мм

Круг шлифовальный, 150 х 16 х 32 мм, 63С, F60, (K, L) «Луга» Россия

Круг для заточного станка JBG-10А JET PG250.02.120

Станок для заточки универсальный ЗУБР ЗТШМЭ-200-600

Шлифовальный круг Archimedes 91580 125 мм 1 шт

Шлифовальный круг Hammer 214-004 125 мм 5 шт

Шлифовальный круг Hammer 214-005 125 мм 5 шт

Круг заточной абразивный «Луга», электрокорунд белый, зерно 60, 150х20, посадка 12,7мм (арт. 3655-150-12.7)

Шлифовальный круг Hammer 214-003 125 мм 5 шт

Круг заточной абразивный «Луга», электрокорунд белый, зерно 60, 150х20, посадка 32мм (арт. 3655-150-20)

Шлифовальный круг Archimedes 91577 125 мм 1 шт

Круг шлифовальный 200х25х32 мм, К120 ELITECH 1110.001900

Круг заточной абразивный «Луга», электрокорунд белый, зерно 60, 200х20, посадка 32мм

Станок для заточки универсальный ELITECH СТ 200

Углы затачивания: типы и характеристики

Неправильная подборка углов затачивания определяет неэффективность процедуры. Если не осознать ошибку и продолжить действия, то резец повредится и придется покупать новый.

У резца есть несколько типов углов. Два главных, два вспомогательных и углы в проекции или плане. Определяются характеристики каждого в зависимости от показателей формы, качества обработки, типологии изделия, материала изготовления кромки и многих других параметров.

Главные углы

Главных угла два — передний и задний. Передний определяет качество работы и то, сколько получится стружки. При увеличении показателей градусов получается большая деформация изделия. Если увеличить показатели второго, то возрастает амплитуда колебаний, что влияет негативно на держатель.

Вспомогательные углы

Вспомогательные находятся на вспомогательной площадке. Главный вспомогательный — это между направлением и режущей кромкой. Второй вспомогательный представляет собой угол между отрезком прямой, которая ведется через вершину плана и пересекается в площадкой кромки.

Углы в плане

Углы в плане представлены главным, вспомогательным и тем, что находится у вершины. Главный — плоскость около проекции и главная линия. Вспомогательный — продолжение проекции по направлению работы. Находящийся у вершины — около плоскости с пересечением основной. При этом если показатели первого и второго не могут быть менее нуля, то насчет третьего это возможно. Минусовые значения достигаются в случае, если вершина находится на высшей точке проекции, в то время как максимум плюса будет при нахождении внизу.

Измерение углов резца

Измерение проводят при помощи настольного угломера, который состоит из основания, сектора измерений, перемещающегося шаблона и винта для фиксации. Измерение проводят по алгоритму:

- размещение на основании,

- соприкосновение кромки и плоскости,

- направление детали измерения параллельно кромке,

- пролегание шаблона к площадке.

Значение измеряют при помощи специальной линейки. Также используется нониус, который совмещают с боковой площадкой оборудования, Он показывает более точные измерения.