Установка и закрепление резца | Токарная обработка

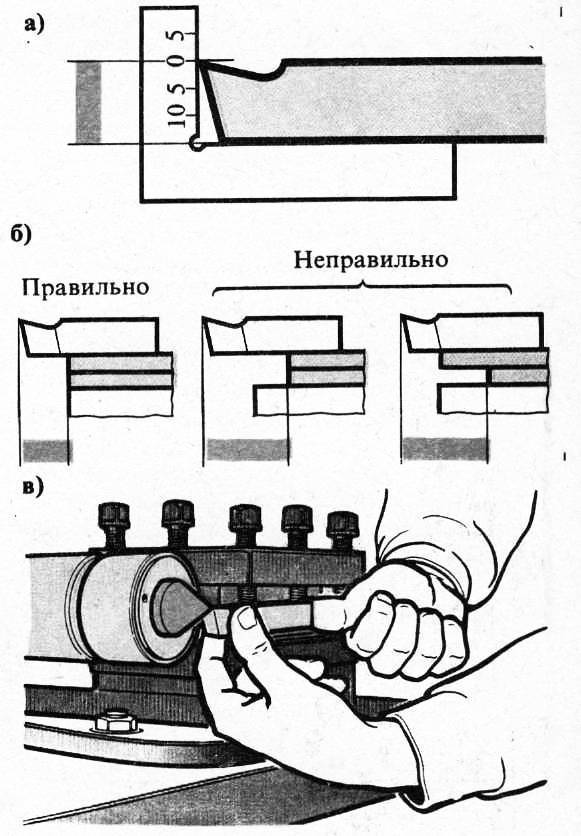

Перед обтачиванием нужно правильно установить резец в резцовой головке. Необходимо следить за тем, чтобы выступающая часть резца была возможно короче — не больше 1,5 высоты его стержня. При большем вылете резец при работе будет вибрировать и в результате обработанная поверхность получится негладкой или волнистой, со следами дробления.

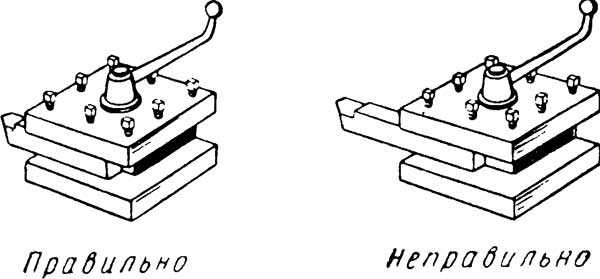

На рис. 31 показана правильная и неправильная установка резца в резцовой головке.

Рис. 31. Установка резца в резцовой головке

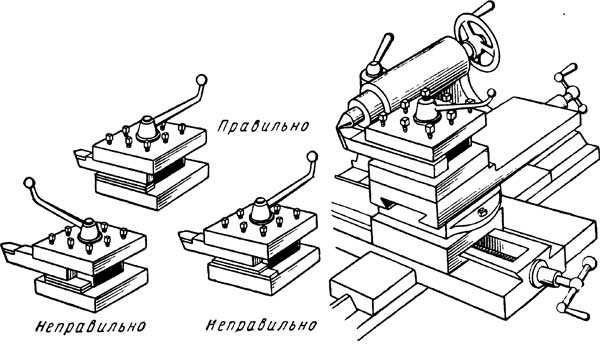

В большинстве случаев рекомендуется устанавливать вершину резца на высоте центров станка. Для этого применяют подкладки (не больше двух), помещая их под всей опорной поверхностью резца (рис. 32).

Рис. 32. Установка резца при помощи подкладок Рис. 33. Проверка установки резца по высоте центров

Подкладки представляют собой плоские стальные пластинки длиной обычно 150-200 мм. Токарь должен иметь набор таких подкладок разной толщины. Не следует пользоваться случайными подкладками.

На рис. 32 показана правильная и неправильная установка резца при помощи подкладок.

Для проверки положения вершины резца по высоте центров подводят его к предварительно выверенному заднему центру, как показано на рис. 33. Для этой цели можно пользоваться риской, проведенной на пиноли задней бабки на высоте центра.

Закрепление резца в резцовой головке должно быть надежным и прочным: резец должен быть закреплен не менее чем двумя болтами. Болты, закрепляющие резец, должны быть равномерно и туго затянуты.

Как заточить полукруглую стамеску?

Для коррекции столярного инструмента с полукруглым резцом применяют деревянный брусок с краем, повторяющим его форму.

- кремниевый брусок;

- заготовка из дерева;

- абразивный порошок;

- наждачка с зернистостью 400, 800, 1000, 2000 мкм;

- кусок кожи для полировки.

- Смачивают кремниевый брусок в мыльном растворе. Далее приступают к работе, выполняя движения в стороны, прижав фаску к оселку под нужным углом до образования заусенца.

- Далее в ход идет деревянный брусок с закругленным краем, который оформлен наждачной бумагой. В процессе обработки меняют абразив на аналог с мелким номиналом.

- В конце процесса полируют и правят режущую кромку с применением кожи.

Если правильно заточить стамеску, обеспечив соответствующий угол фаски, улучшается качество работы столяра. Притом от остроты рабочей поверхности зависит не только точность среза, но и уровень производительности труда мастера по дереву.

Читать также: Самодельная самоходная тележка с двигателем

Есть одно верное правило: острое лезвие намного безопаснее тупого. Это верно! Правило касается не только изготовления острых краев стамески, но и других столярных и, даже кухонных приспособлений. Поэтому, прежде всего, нужно, чтобы заостренный край стамески регулярно чистили хотя бы пару раз в год. Если инструмент активно используется в работе, необходимо проводить чистку гораздо чаще.

Начальный этап

Даже набор новеньких, еще не использованных в работе, стамесок, не может быть пригодным для того, чтобы начать с ними работать. Даже, несмотря на то, что острыми они остаются очень долго, вы должны знать, как заточить стамеску правильно. Ведь от этого зависит качество выполненной работы.

Если столярная принадлежность немного состарилась, имеет немного неровных краев или ржавчину, тогда можете это подкорректировать с помощью шлифовального круга. Аккуратно придерживайте фаски стамески с дефектами возле шлифовального круга, чтобы избавиться от крупных задир и ржавчины.

Для работы нужен трех уровневый камень для заточки – самый маленький, начинающий и средний, чтобы добиться большей остроты стамески. Точильные камни можно приобрести в хозяйственных или садовых магазинах, их довольно-таки часто применяют для заточки кухонных ножей. Купленный вами камень должен идти со смазкой, или приобретите ее отдельно. Отметим:

- Не используйте водяную смазку для масляных камней. Для них нужно покупать специальные средства в строительных магазинах;

- Водные камни предпочитают в качестве смазки воду. Их необходимо замочить в обычной воде на несколько минут, после чего их можно использовать. Такой способ достаточно распространен в Японии.

Теперь необходимо подготовить камни соответствующим образом. Обычно к таким камням идет инструкция. Также инструкцию пишут и на масляных смазках.

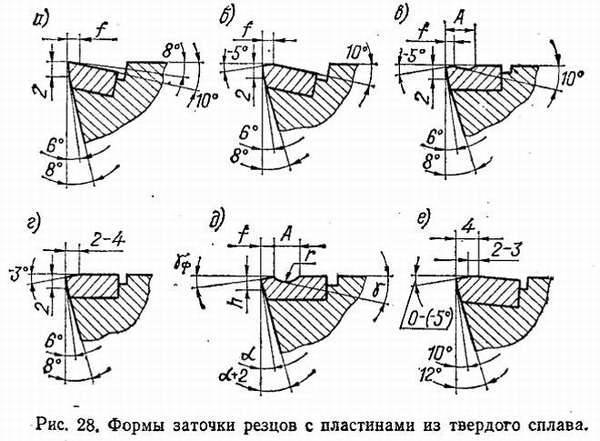

Правила заточки токарного инструмента, нюансы и схемы

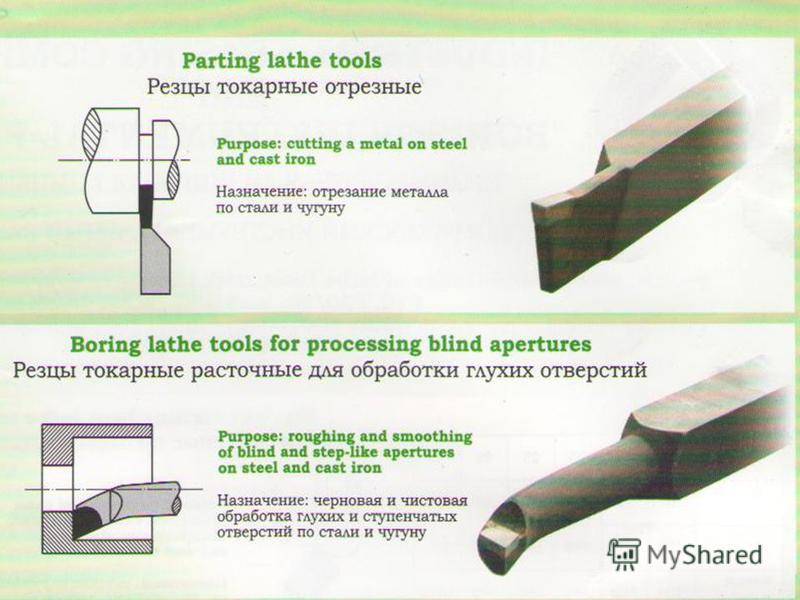

В данной процедуре нуждаются все резцы за исключением имеющих сменные твердосплавные пластины, при отсутствии специальных станков токарь проводит ее своими силами. Среди практикуемых и проверенных временем способов выделяют:

- Абразивную заточку режущего инструмента, выполняемую на станке с шлифовальным кругом или с помощью бруса. Материал оселок подбирают исходя из твердости обрабатываемого металла или композита. Разновидности из твердых сплавов советуют заточить на зеленом корунде, из обычных сталей – на белом.

- Химико-механическую обработку, заключающуюся в нанесении на режущую кромку раствора медного купороса с последующим смывом его абразивными составами с шлифованием подвижным элементом. Такие действия позволяют качественно и быстро заточить крупный инструмент из закаленной стали и твердых сплавов с одновременным увеличением его трещиноустойчивости, способ ценится за эффективность и обеспечение гладкой поверхности.

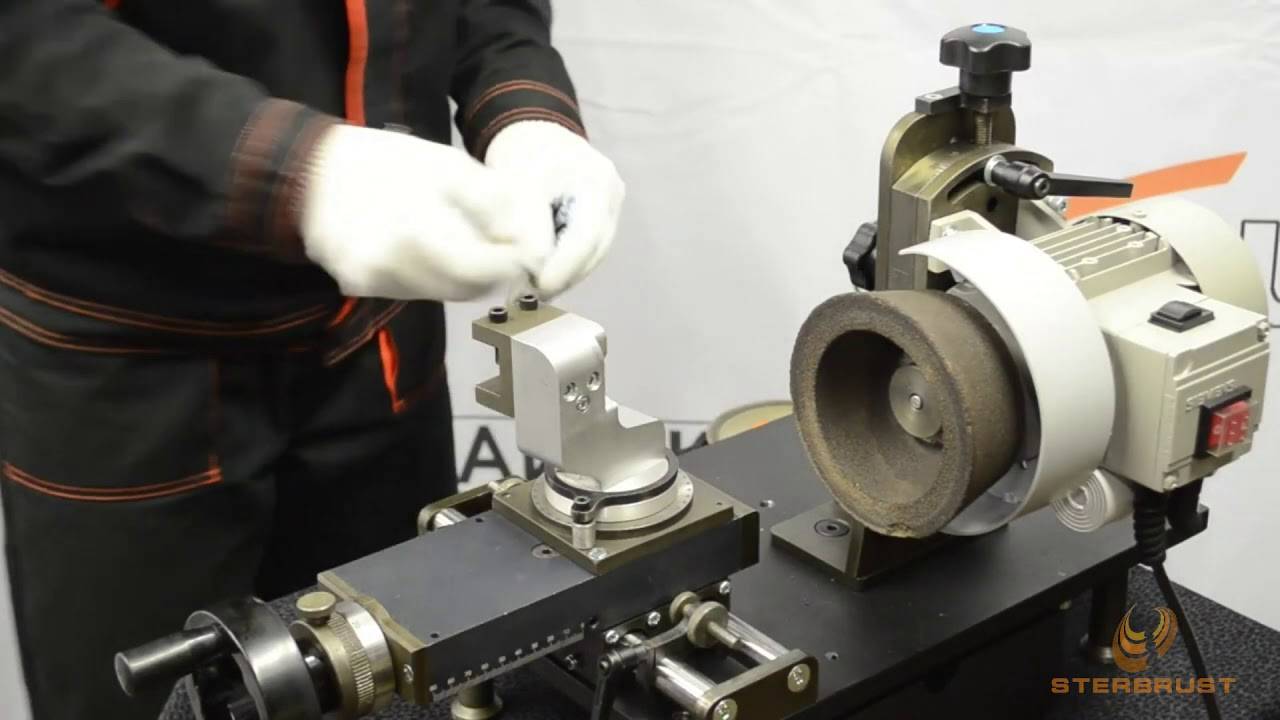

- Заточку резцов на специализированном оборудовании со сменными или разными кругами, включая алмазные доводочные.

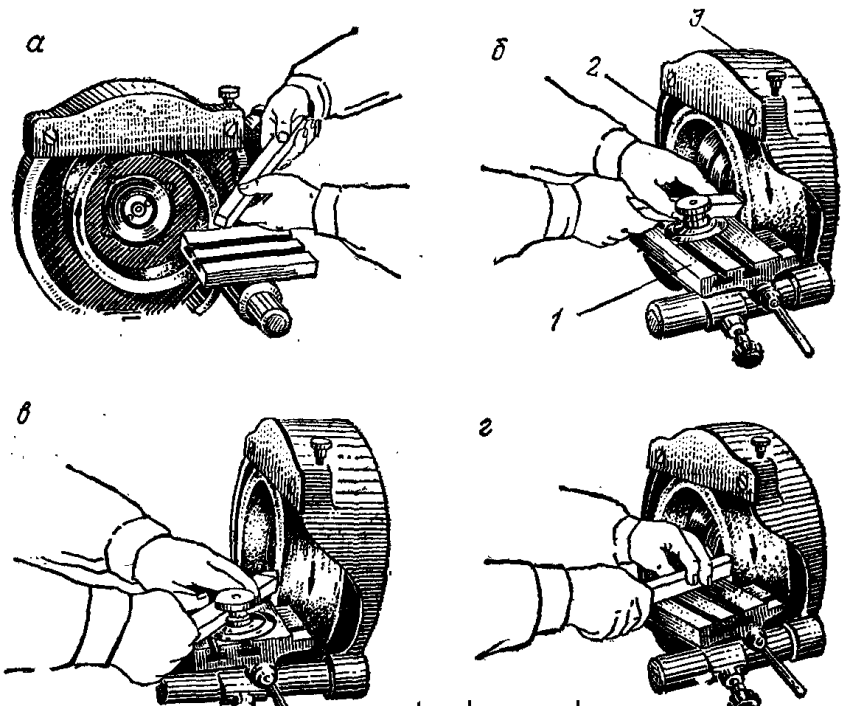

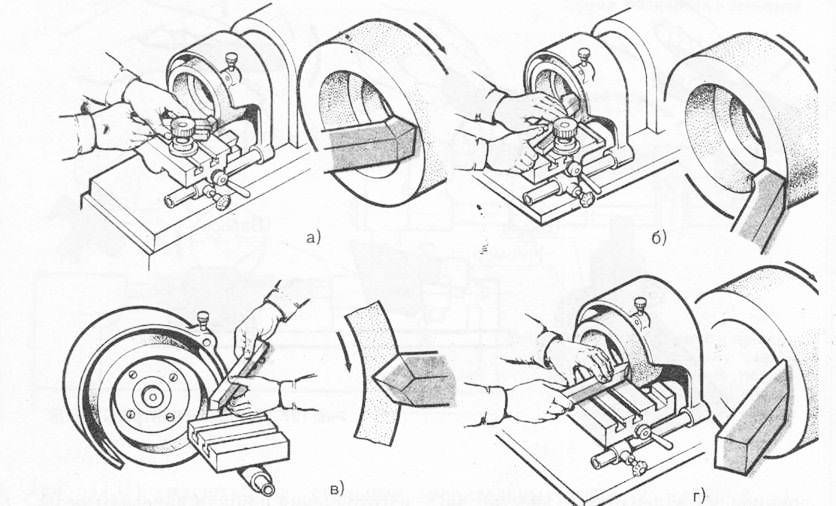

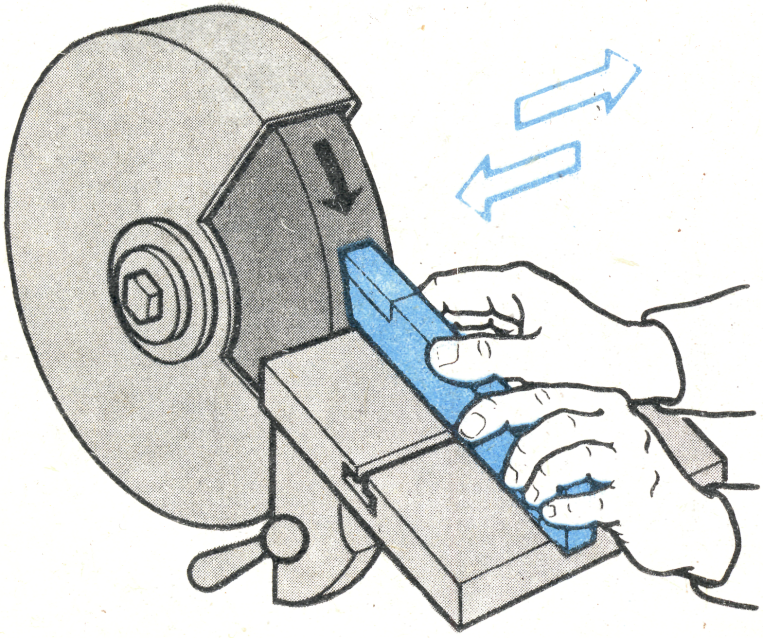

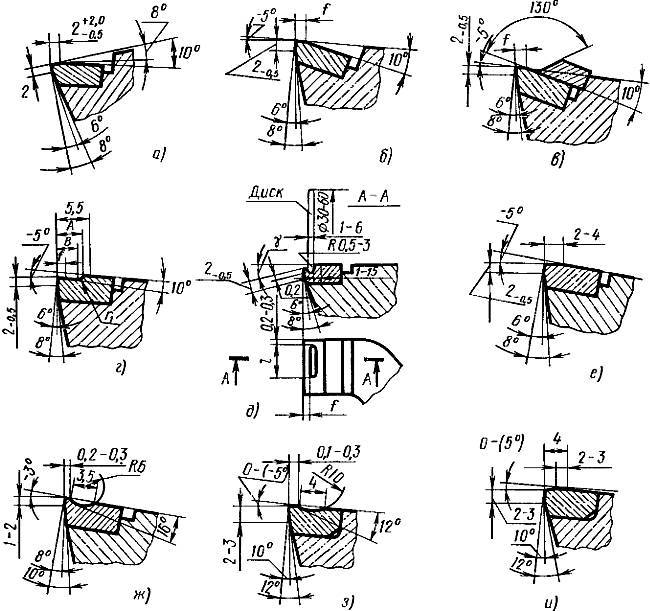

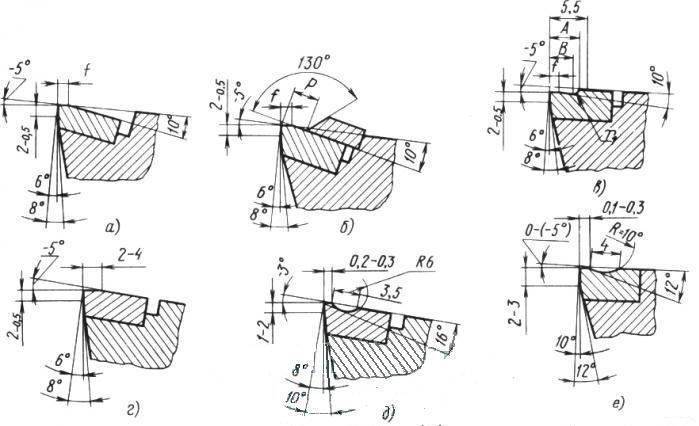

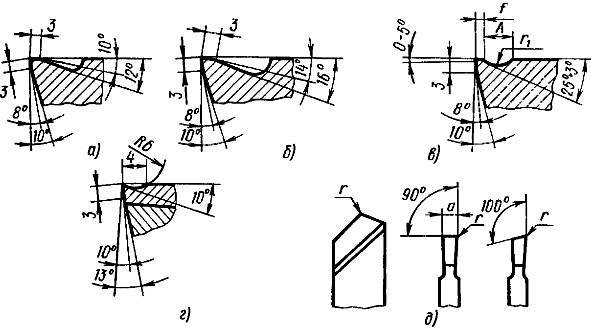

При выполнении работ своими руками чаще всего выбирается абразивный способ, как более доступный и простой. При его реализации придерживаются четкой последовательности действий: первой следует заточить основную заднюю грань, следующей идет задняя вспомогательная и только потом передняя. Работы завершаются затачиванием радиуса закругления, на всех этапах режущий инструмент прижимают к абразивному камню с постоянным смещением вдоль поверхности, как с целью сокращения износа круга, так и во избежание перегрева резца. Вне зависимости от вида обрабатываемой плоскости, в ходе абразивной заточки избегают как отрыва, так и чрезмерного придавливания.

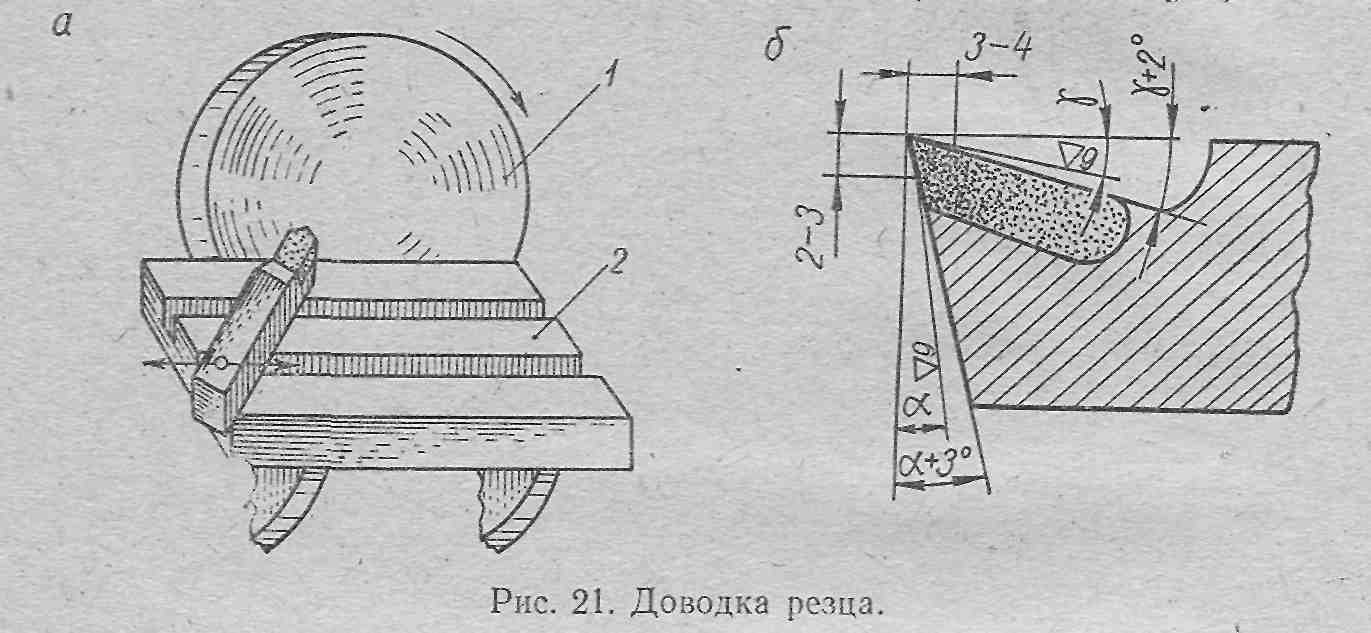

Заточить инструмент на крупном абразиве недостаточно, завершающим этапом является доводка небольших участков поверхностей резца, примыкающих к его режущим граням. Для этих целей на край круглого диска наносится абразивная паста на основе борных карбидов или полировальные составы ГОИ, после чего к нему прижимается нужной стороной токарный резец и запускается процесс вращения с направленностью к пластине.

Этот этап несложно выполнить самостоятельно, при такой обработке мелкие зерна устраняют малейшие неровности, что в конечном итоге увеличивает ресурс инструмента. При доводке составами с низкой абразивностью или заточке твердосплавных резцов поверхность круга рекомендуется дополнительно намазать керосином или аналогичным веществом, при использовании современных паст или круга из меди в этом нет необходимости.

Советы

Заточка резцов для токарного станка требует постоянного внимания, для достижения оптимального результата рекомендуется:

- Охлаждать инструмент водой или делать перерывы в работе.

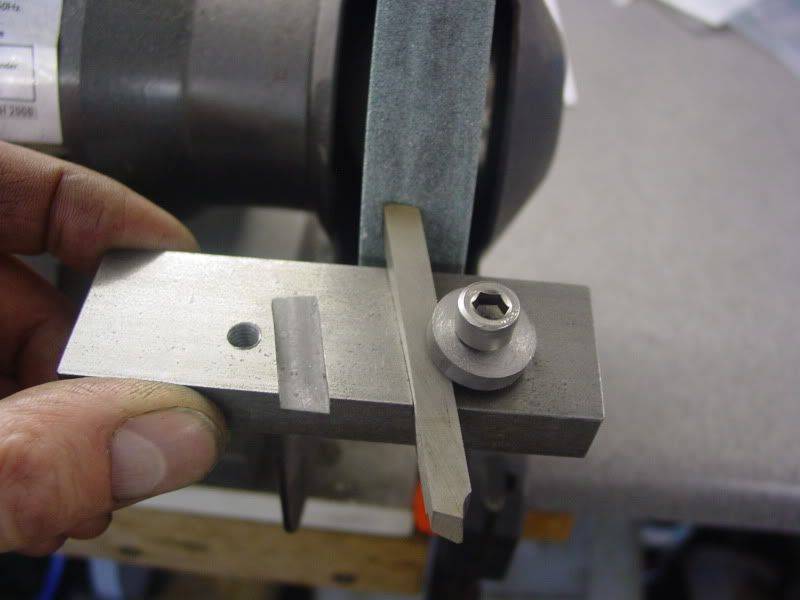

- Использовать для заточки станки с возможностью регулировки высоты и угла поворота шлифовального круга или размещать под них специальные подкладки. В идеальном варианте уровень режущей кромки и центральной оси точила совпадают или смещается не более чем на 3-5 мм вниз.

- Отслеживать углы заточки, абразивность шлифовального круга и скорость его вращения в зависимости от материала инструмента и вида обработки (чистовой или черновой) с помощью соответствующих таблиц режимов затачивания.

- Контролировать направление движения круга. При заточке токарных резцов своими руками основную опасность представляют отлетающие пластины, при придавливании их точилом этот риск минимальный, и наоборот.

https://youtube.com/watch?v=gt6A899RByY

Правила заточки токарного инструмента

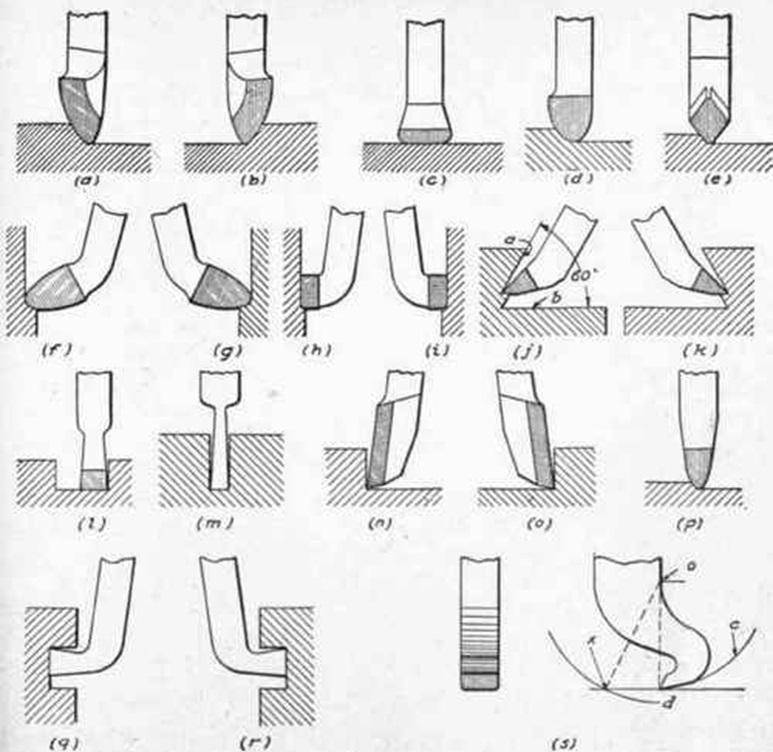

Чтобы правильно заточить резцы по дереву на токарном станке нужно обрабатывать не только инструмент, но и режущую часть, которая имеет форму тонкой пластины. Для осуществления этого процесса в крупном производстве применяется специальное приспособление, на котором работы выполняет специально обученный человек.

Что выполнить заточку стамески на токарном станке по дереву своими руками вам понадобиться знание определенной методики выполнения процедуры. Осуществить этот процесс можно при помощи точильного круга или авауловой сверхострой заточки. Круг абразивный для резцов является наиболее бюджетным способ выполнения процедуры.

Наиболее качественно токарная заточка стамесок по металлу осуществляется при помощи специального токарного станка, который предназначен именно для таких видов работ. Если же такого инструмента для заточки токарных резцов по металлу у вас в наличии нет, то можно использовать точильный круг и заточный универсальный станок для резцов. При выборе круга также следует быть внимательным, поскольку в таком процессе играет важную роль материал, из которого он изготовлен. Например, для того чтобы выполнить заточку резцы из твердого сплава, вам потребуется расточный круг из карборунда. Чтобы обработать резец цеда по дереву больше подойдут приспособления, которые выполнены из быстрорежущего или углеродистого металла.

Также для заточки резца по дереву на токарном станке можно применять специальный камень, который придаст заготовке необходимую форму. На последних этапах процедуры для устранения мелких дефектов и неровностей для заточки средней плотности резцов по дереву применяют наждак. Им удобно обрабатывать углы и удалять стружку.

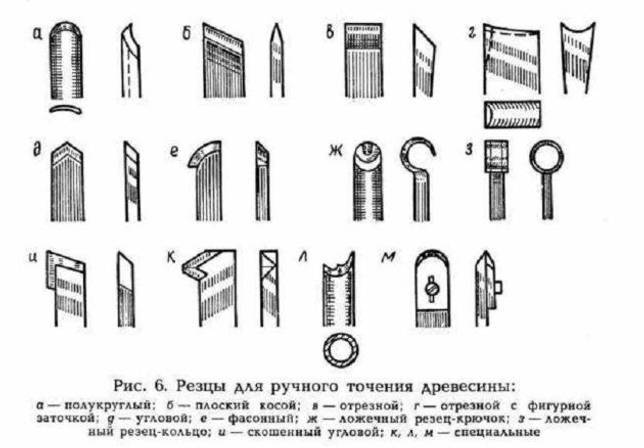

Немаловажную роль в процессе обработки заготовок по дереву играет выбор вида токарного инструмента для станка. Наиболее популярны при выполнении работ в домашних условиях являются токарные стамески по дереву рейер и мейсель. Мейсель предназначена для выполнения чистовой обработки, она представляет собой ровную токарную поверхность с лезвием на правую или левую сторону. Рейер в свою очередь имеет полукруглую форму и предназначена для работ с нестандартными деталями.

Правила заточки

Правила заточки

3 Как затачивать режущий инструмент для токарного станка?

Любые токарные резцы, за исключением тех, которые делаются с одноразовыми сменными пластинами, периодически затачивают. Эта операция обеспечивает им требуемые величины углов и нужную по технологическому процессу форму. Заточка токарных резцов на крупных предприятиях производится на специальных агрегатах. Такую работу на заводах выполняют отдельные подразделения.

В домашних условиях, а также на небольших предприятиях, заточка резцов осуществляется при помощи разных по типу приспособлений, химических реактивов и кругов для шлифования. Самым простым и недорогим способом возвращения инструменту его рабочих параметров является его заточка на несложном заточном агрегате либо на ручном точиле посредством использования абразивных кругов.

Ручная заточка по своему качеству значительно уступает станочной, но если другого варианта нет, вполне можно применять ручное точило. Здесь главное – правильно подобрать шлифовальный круг. Для заточки твердосплавных инструментов оптимально подходят круги из карборунда зеленого цвета. А токарные резцы из обычных углеродистых либо быстрорежущих сплавов желательно затачивать средними по твердости корундовыми кругами.

Процесс заточки советуем выполнять с охлаждением (нужно равномерно подавать холодную воду на то место, где происходит контакт круга с обрабатываемым инструментом). Допускается и сухая заточка, но тогда после выполнения операции нельзя погружать резец в холодную воду из-за высокого риска появления трещин, ведущих к повышенной ломкости режущего токарного приспособления.

Стандартная схема заточки следующая: сначала обрабатывается задняя основная грань, потом задняя вспомогательная и после этого передняя. На финальном этапе затачивается вершина резца (радиус ее закругления)

Важно постоянно передвигать затачиваемый инструмент вдоль поверхности шлифовального круга, стараясь несильно прижимать его к абразиву

Обязательной операцией после заточки является доводка резца, а точнее его режущих граней – участков возле кромки шириной до четырех миллиметров. Твердосплавные токарные инструменты доводят с помощью медных оселков, смазанных специальным пастообразным составом или композицией керосина и карбида бора. Остальные виды резцов обрабатывают оселком с малым уровнем абразивности, смоченном в машинном масле либо керосине.

Инструменты и приспособления

В зависимости от сплава, твердости, угла затачивания и других технологических деталей, необходимо подобрать инструмент для заточки резцов. У каждого приспособления есть свои преимущества и недостатки.

Мусаты

Действенный инструмент, который представляет собой металлический стержень с рубчиком. Обработка ведется при помощи рукоятки.

Точильные бруски

Еще один вариант ручной обработки. Для заточки резцов при помощи точильных брусков потребуется сноровка, которая приобретается лишь с опытом. Резец необходимо приложить к детали и провести по ней от 10 раз.

Механические точилки

Автоматизированный способ заточки. Для начала нужно выставить входные параметры и в зависимости от них активно действовать инструментом.

Электрические точилки или заточный станок

Это наиболее универсальный и простой метод заточный станок удобно использовать, внешне он напоминает металлический брус с отверстиями разных размеров.

Наждачный, алмазный круг

Широко применяется алмазный круг, поскольку он обеспечивает высокую чистоту режущих поверхностей. Также с применением алмазных кругов увеличивается ресурс работы заточных резцов – количество возможных переточек возрастает на 20-30%.

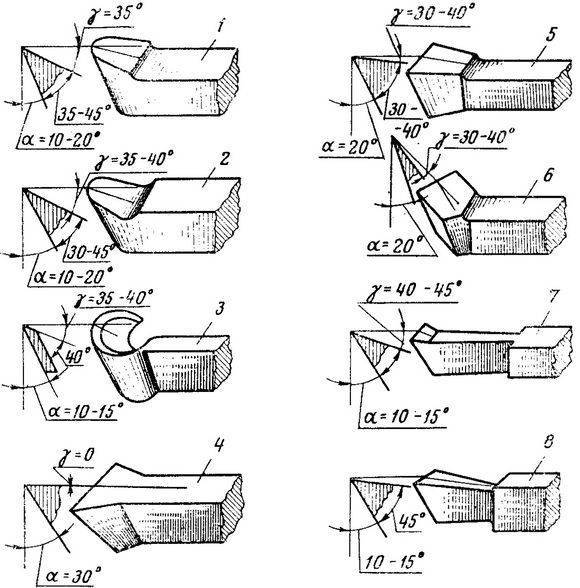

Углы затачивания: типы и характеристики

Неправильная подборка углов затачивания определяет неэффективность процедуры. Если не осознать ошибку и продолжить действия, то резец повредится и придется покупать новый.

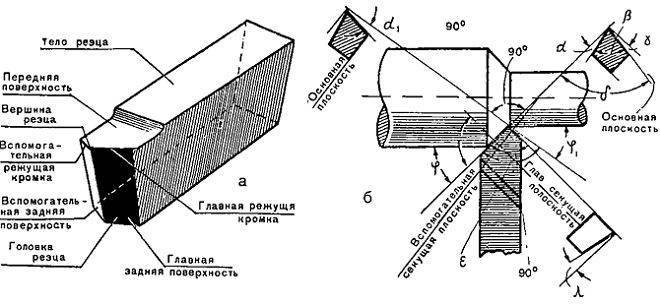

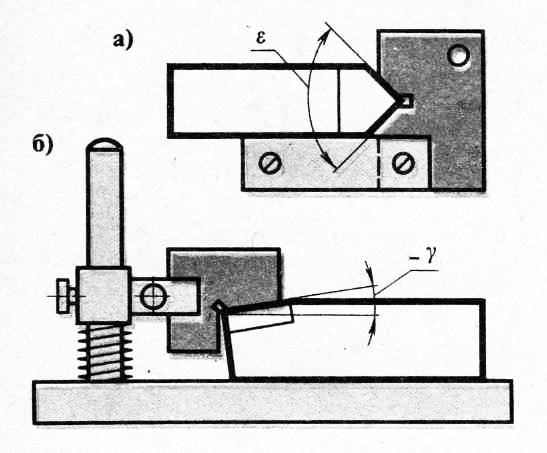

У резца есть несколько типов углов. Два главных, два вспомогательных и углы в проекции или плане. Определяются характеристики каждого в зависимости от показателей формы, качества обработки, типологии изделия, материала изготовления кромки и многих других параметров.

Главные углы

Главных угла два — передний и задний. Передний определяет качество работы и то, сколько получится стружки. При увеличении показателей градусов получается большая деформация изделия. Если увеличить показатели второго, то возрастает амплитуда колебаний, что влияет негативно на держатель.

Вспомогательные углы

Вспомогательные находятся на вспомогательной площадке. Главный вспомогательный — это между направлением и режущей кромкой. Второй вспомогательный представляет собой угол между отрезком прямой, которая ведется через вершину плана и пересекается в площадкой кромки.

Углы в плане

Углы в плане представлены главным, вспомогательным и тем, что находится у вершины. Главный — плоскость около проекции и главная линия. Вспомогательный — продолжение проекции по направлению работы. Находящийся у вершины — около плоскости с пересечением основной. При этом если показатели первого и второго не могут быть менее нуля, то насчет третьего это возможно. Минусовые значения достигаются в случае, если вершина находится на высшей точке проекции, в то время как максимум плюса будет при нахождении внизу.

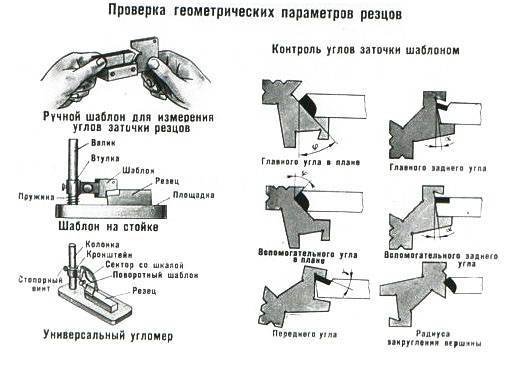

Измерение углов резца

Измерение проводят при помощи настольного угломера, который состоит из основания, сектора измерений, перемещающегося шаблона и винта для фиксации. Измерение проводят по алгоритму:

- размещение на основании,

- соприкосновение кромки и плоскости,

- направление детали измерения параллельно кромке,

- пролегание шаблона к площадке.

Значение измеряют при помощи специальной линейки. Также используется нониус, который совмещают с боковой площадкой оборудования, Он показывает более точные измерения.

Как правильно использовать деревянный токарный станок?

Токарные станки по дереву различаются между собой по размерной сетке в зависимости от любительских моделей. Они подходят для использования на промышленных станках, имеющие вес около нескольких сотен килограмм. Все представленные модели изготавливаются с применением базовой комплектации составных элементов.

Первым делом необходимо подобрать наиболее подходящий станок. Сегодня среди большого и разнообразного выбора представлены настольные токарные станки, которые идеально подойдут для небольшого проекта, к примеру, перьев. Более габаритные станки используются для выточки балясин, используемые для изготовления мебели и перил. Существует несколько параметров, по которым следует различать токарные станки:

Длина станины позволяет определить максимальную длину бруска, который можно вытачивать при помощи резца;

- Диаметр обточки над станиной подразумевает под собой допустимый диаметр бруска;

- Лошадиная сила. Это показатель единицы мощности мотора, которая способна определить вес бруска для обтачивания без нагрузки на резец и станок;

- Обороты двигателя за одну минуту. Стоит отметить, что большое количество станков, которые представлены на строительном рынке имеют постоянную скорость. Техника, где есть низкие скоростные режимы можно без особых усилий обрабатывать куски дерева, имеющие неправильную форму. В то же время станки с предельно большим количеством полных оборотов за считаные минуты справятся с полированием материала на завершающих этапах работы.

Во время выбора станка для работы с резцами необходимо обратить особенное внимание на материал и вес. Модели из чугунной станины и стальной рамы имеют достаточно прочную, а также крепкую платформу для работы

Но они не включены в категорию мобильных станков, поэтому их трудно переставлять с одного места на другое. Если мастера работают и хранят собственный агрегат в многолюдных мастерских, то стоит подумать о покупке более компактной и лёгкой модели.

Благодаря удобным ручкам можно аккуратно контролировать лезвие, и при этом мастера не будут быстро чувствовать утомляемость. Обычные деревянные резцы не подходят для работы из-за короткой ручки.

Узкий рейер и резец для точения чаш

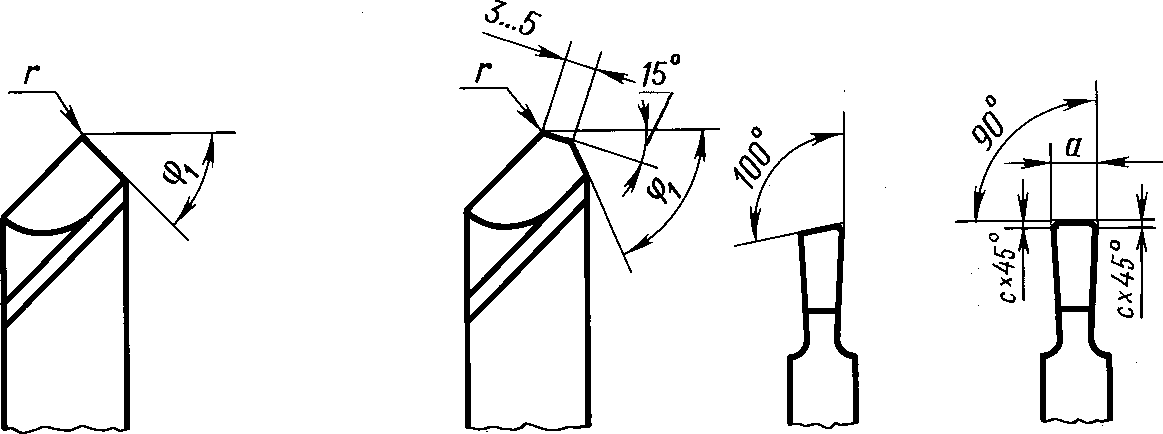

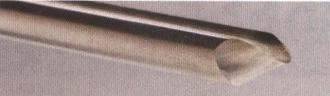

Эти резцы поступают в продажу с различными вариациями заточки. В некоторых случаях такая заточка работает неплохо, но чаще приходится полностью перетачивать резец. Боковая заточка таких резцов с удлиненной режущей кромкой и меньшей вероятностью врезания в деталь становится все более популярной. (При боковой заточке фаска простирается дальше от кончика вдоль краев клинка в противоположность прямой заточке, как у обдирочного рейера.) Из-за большого количества движений, которые непросто описать доходчиво, такая заточка требует большой практики, и не каждый сможет выполнить ее вручную. К счастью, универсальная насадка-держатель приспособления Wolverine Jig позволяет делать это, даже не имея опыта.

Для заточки узкого рейера или резца для точения чаш зажмите инструмент в универсальном держателе так, чтобы его кончик выступал на 45 мм. Вставьте ножку держателя в вырез выдвижного подручника и коснитесь кончиком резца абразивного диска. Измените положение подручника и угол ножки держателя для заточки фасок (рис. 4 и 5). Не включая точила, коснитесь диска фаской резца и попрактикуйтесь в перемещении инструмента из стороны в сторону, стараясь добиться плавности и непрерывности, что поможет получить качественный результат. Затем включите станок и, слегка касаясь вращающегося диска фаской резца, покачивайте инструмент.

Чтобы фаска по обеим сторонам желобка проходила на расстоянии 13-18 мм от кончика резца для точения чаш, как показано на рис. 6, следует поворачивать инструмент дальше чем обычно. Посмотрите на фаску сбоку. Профиль режущей кромки должен быть плавным и слегка выпуклым. При вогнутом профиле на краях желобка образуются выступающие уголки, увеличивающие вероятность врезания в деталь. Исправьте вогнутый профиль, сточив больше металла с уголков и пятки.

Виды резцов

Все резцы по дереву, необходимые для ручной работы, имеют однотипную конструкцию и состоят из металлического лезвия с хвостовиком, на котором закреплена деревянная рукоятка.

Для вырезания несложных геометрических орнаментов на плоской поверхности можно обойтись парой простых резаков, но для создания сложных объемных и ажурных произведений из дерева потребуется применение большого числа специальных резцов.

Наиболее широко применяются следующие виды этих инструментов:

- нож-косяк – инструмент наподобие сапожного ножа с коротким треугольным лезвием, угол скоса которого может быть разным, что делает его универсальным и подходящим для большого спектра работ;

- стамеска – наиболее распространенный тип резца по дереву. Им выполняется основной объем работы при создании большинства резных изделий, он имеет ровное лезвие с режущей кромкой на конце, которая бывает прямой, косой, полукруглой или уголковой в форме буквы V;

- клюкарза – инструмент, похожий на стамеску, с лезвием, имеющим два изгиба по сто двадцать градусов (чтобы рукоятка при работе не цепляла обрабатываемую плоскость). С разнообразными режущими частями – полукруглыми, скобчатыми, прямыми и другими;

- ложкорез – резец для вырезания ложек и другой посуды, выполненный в форме кольца или полукольца с заточенной боковой гранью;

- топорик – нож, похожий на немного скошенное лезвие топора, являющийся довольно универсальным инструментом, уголками которого можно делать резы как на себя, так и от себя, а серединой лезвия срезать выпуклости.

Для тех, кто только начинает осваивать методику резьбы по дереву, на первых порах достаточно будет купить 5-6 резцов – нож-косяк, плоскую стамеску и по две полукруглых и уголковых с разными радиусами и углами загиба. Но брать нужно качественные, профессиональные инструменты, несмотря на их немаленькую цену. Дешевые наборы для начинающих делаются из плохой стали, очень быстро тупятся и работа ими не доставит удовольствия резчику.

Опытные мастера предпочитают делать для себя резцы по дереву самостоятельно. Их изготовление не представляет большой сложности и вполне под силу любому человеку, даже в домашних условиях.

Когда и как нужно точить?

От геометрии токарного резца зависит качество готового изделия, которое этим резцом обрабатывали. Для начинающего токаря угол заточки стамески и мейселя должен составлять 40°. Для рейера – 50-60°.

Есть два метода заточки:

- Ручной. Он отличается низкой производительностью и полным отсутствием механического труда. Добиться желаемого результата с высокой точностью маловероятно.

- Механический метод при помощи специальных станков, имеющих камень для снятия металла.

Ручной метод чаще используют, когда в короткие сроки необходимо заточить мало изношенный инструмент. Станок помогает удалить появившиеся вследствие эксплуатации дефекты.

Углы затачивания: типы и характеристики

Неправильная подборка углов затачивания определяет неэффективность процедуры. Если не осознать ошибку и продолжить действия, то резец повредится и придется покупать новый.

У резца есть несколько типов углов. Два главных, два вспомогательных и углы в проекции или плане. Определяются характеристики каждого в зависимости от показателей формы, качества обработки, типологии изделия, материала изготовления кромки и многих других параметров.

Главные углы

Главных угла два — передний и задний. Передний определяет качество работы и то, сколько получится стружки. При увеличении показателей градусов получается большая деформация изделия. Если увеличить показатели второго, то возрастает амплитуда колебаний, что влияет негативно на держатель.

Вспомогательные углы

Вспомогательные находятся на вспомогательной площадке. Главный вспомогательный — это между направлением и режущей кромкой. Второй вспомогательный представляет собой угол между отрезком прямой, которая ведется через вершину плана и пересекается в площадкой кромки.

Углы в плане

Углы в плане представлены главным, вспомогательным и тем, что находится у вершины. Главный — плоскость около проекции и главная линия. Вспомогательный — продолжение проекции по направлению работы. Находящийся у вершины — около плоскости с пересечением основной. При этом если показатели первого и второго не могут быть менее нуля, то насчет третьего это возможно. Минусовые значения достигаются в случае, если вершина находится на высшей точке проекции, в то время как максимум плюса будет при нахождении внизу.

Измерение углов резца

Измерение проводят при помощи настольного угломера, который состоит из основания, сектора измерений, перемещающегося шаблона и винта для фиксации. Измерение проводят по алгоритму:

- размещение на основании;

- соприкосновение кромки и плоскости;

- направление детали измерения параллельно кромке;

- пролегание шаблона к площадке.

Значение измеряют при помощи специальной линейки. Также используется нониус, который совмещают с боковой площадкой оборудования, Он показывает более точные измерения.

Мусаты

Мусаты — действенный и простой способ. Устройство представляет собой металлический стержень с рубчиком. При помощи рукоятки ведется обработка.

Бруски также ручной метод. Деталь прикладывается и с каждой стороны проводится от 10 раз. Требуется определенная сноровка.

Автоматизированный метод. Потребуется выставить необходимые параметры и активно действовать инструментом в зависимости от нужных параметров.

Удобны в использовании. Похожа на металлический брус с отверстиями разного размера.

Техника безопасности

Заточка проводится с соблюдением ТБ, Специалист надевает защитное оборудование для лица, перчатки. В зависимости от выбранной методики методы безопасности меняются. Прикасаться к устройству и образцу можно только после полного остывания.

Проведение доводки

Доводка долбежных инструментов проводится по выбранной методике. Использующийся ручные способы, автоматизированные станки. Следует понимать, что:

- резцы не погружают в воду — они ломаются;

- при доводке подается вода для охлаждения;

- сначала обрабатывают заднюю грань, а потом главную и вспомогательные;

Твердосплавные варианты доводят медными оселками (пропитывают карбидов бора). Другие виды доводят оселком, смоченным в керосине, с минимальной абразивностью.

Обязательная шлифовка

Шлифовка проводится наждачным кругом. Выбирают мелкозернистые вариации. Также используют обычные бруски. Заточка резцов — сложный процесс. ает во подробности, потом сможет обрабатывать самостоятельно.

Оборудование для заточки

Поскольку резец изготавливается на основе инструментальной стали, заточка его должна выполняться на оборудовании с высокой мощностью. Для таких нужд используют расточные машины в разных конфигурациях. Базовый состав конструкции включает два фиксатора-основания и выдвижной подручник с упором V-образной формы. В качестве дополнения могут применяться регулируемые подручники, расширяющие возможности крепления заготовки.

Например, если необходимо доработать косой резец для токарного станка по дереву, то может потребоваться и насадка соответствующей формы. В этом случае и поможет регулируемый подручник. Но чаще всего используются универсальные модели держателей, предназначенные для широкого спектра типовых резцов. Фиксирующая основа обычно крепится под элементами, которые выполняют заточку. Взаимное расположение функциональных сторон в этой части определяется параметрами заточки. Современные модели точильных станков также позволяют обслуживать лезвия скребков, оснастку рубанков и стамесок.

Войти

Уже зарегистрированы? Войдите здесь.

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

Цена: 33.98 USD за комплект из трех штук и 10 пластин

Перейти в магазин

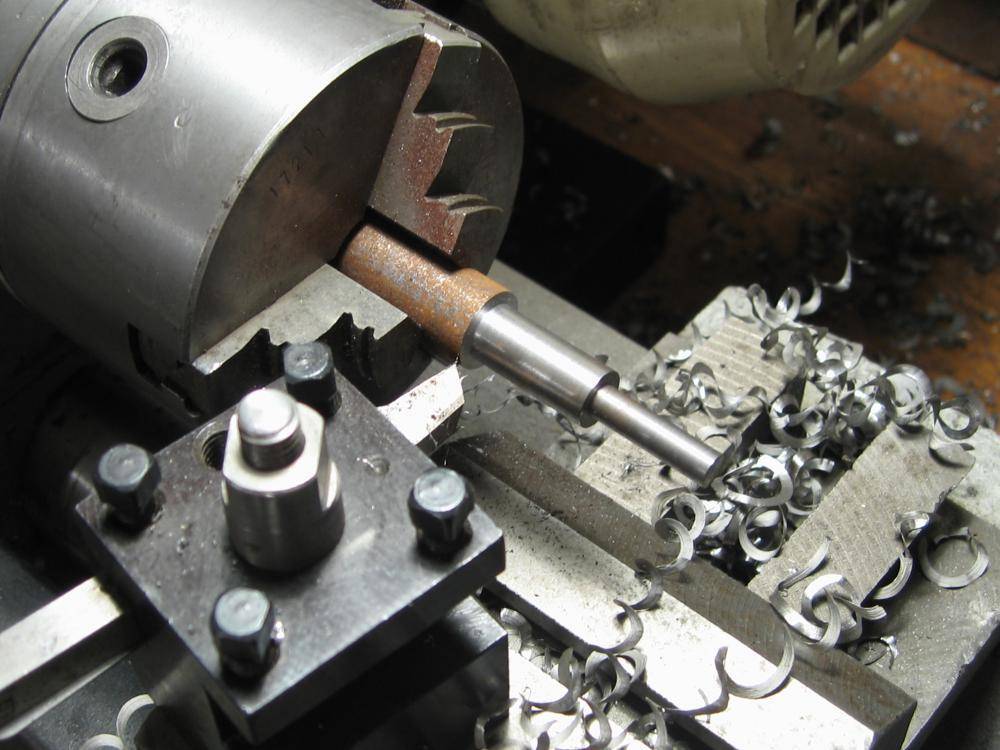

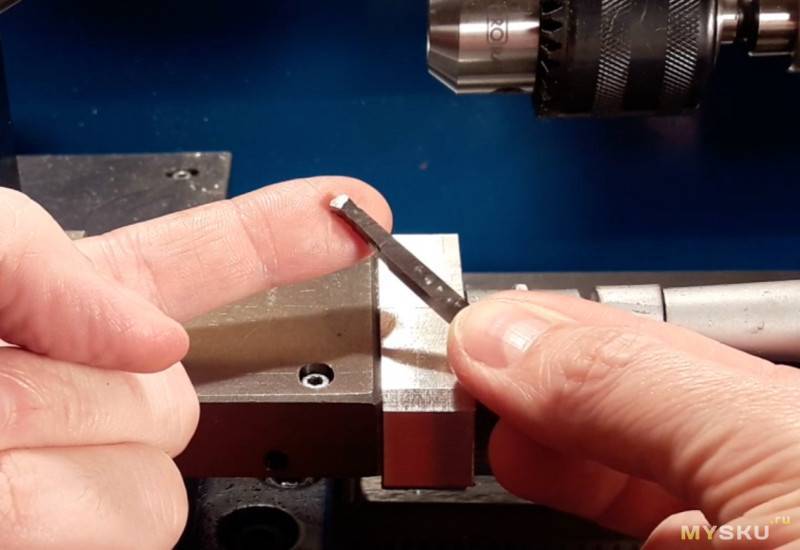

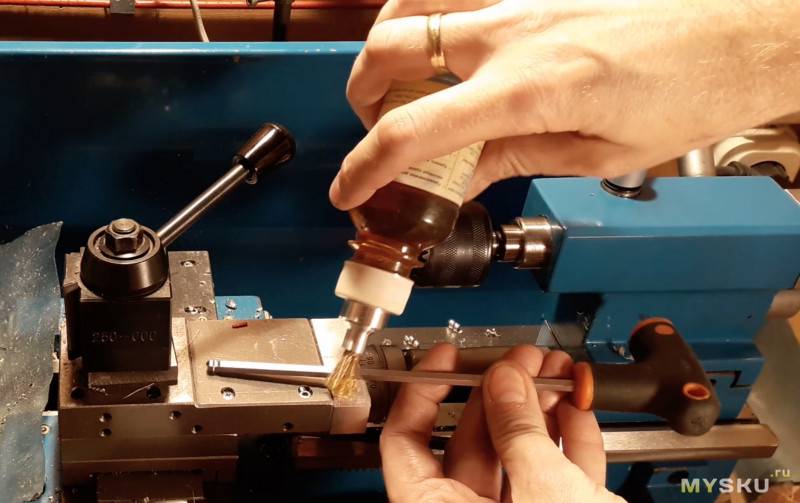

Приехал ко мне еще один резец к токарному станку. Писать просто о резце скучно. Три фразы, два фото и все. Так что решил я отреагировать на критику в одном из комментариев к предыдущему обзору. Попеняли мне опытные читатели, что надо масло на деталь не капать из масленки при резе на станке, а кисточкой наносить. И решил я скрестить кисточку с масленкой, и попутно новый резец протестировать. Что из этого получилось – смотрите под катом.

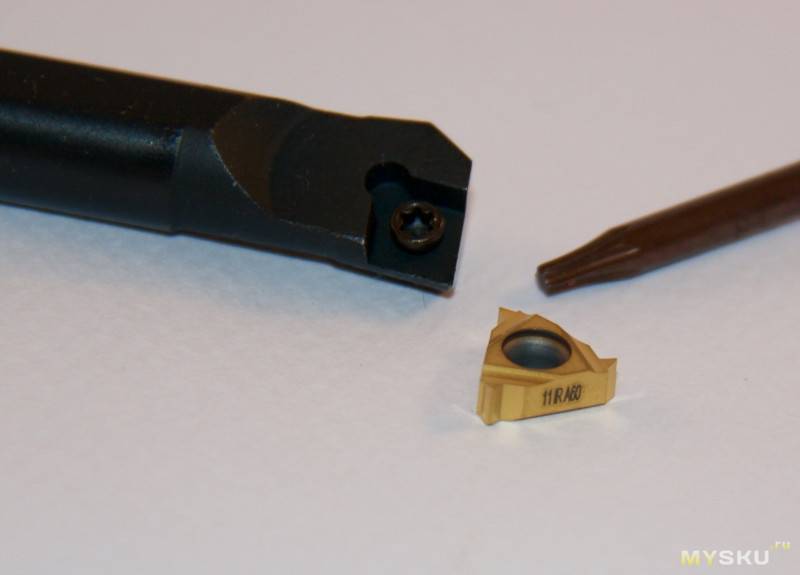

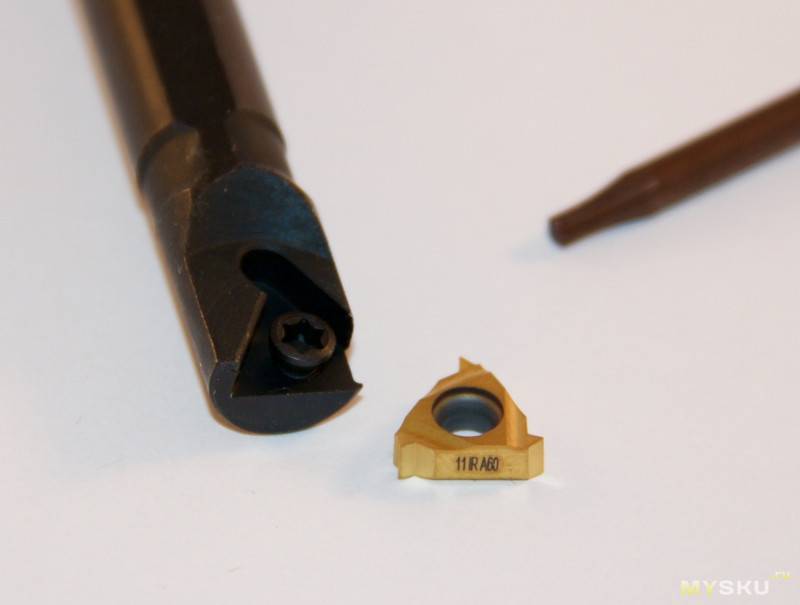

Для начала пара расскажу о герое обзора. Резец резьбовой для внутренней резьбы со сменными пластинками.

Раньше я пользовался резцами из быстрореза. Откровенно неудобно затачивать и после пары заточке можно делать новый.

Приехал резец в количестве трех штук и с десятком сменных пластинок.

Зачем мне три одинаковых резца? Один на токарный станок, второй для фрезерного (есть планы прикрутить к нему ЧПУ и резать резьбы), а вот третий резец действительно лишний. Подарю его кому-нибудь из друзей – самоделкиных с токарным станком. Такому подарку любой станочник будет рад. По себе сужу.

Маркировка державки резца SNR0010K11. Пластинка 11IR A60. Длина резца 125 мм, диаметр 10 мм.

К каждому резцу в комплекте идет отвертка с torx хвостовиком.

Качество резца замечательное, гладкая державка из стали, напоминающей по ощущениям Ст45. Впрочем, это относится почти ко всем современным китайским резцам. Их промышленность уже давно делает качественные и надежные инструменты. Ну как минимум в области металлообработки. За последние лет 6 я не сталкивался с явным браком или какими-то огрехами. Может везло, а скорее это норма.

Как видно из самой геометрии резца, основное его предназначение – нарезание внутренней резьбы или мелкая внутренняя расточка.

Возвращаемся к масленке.

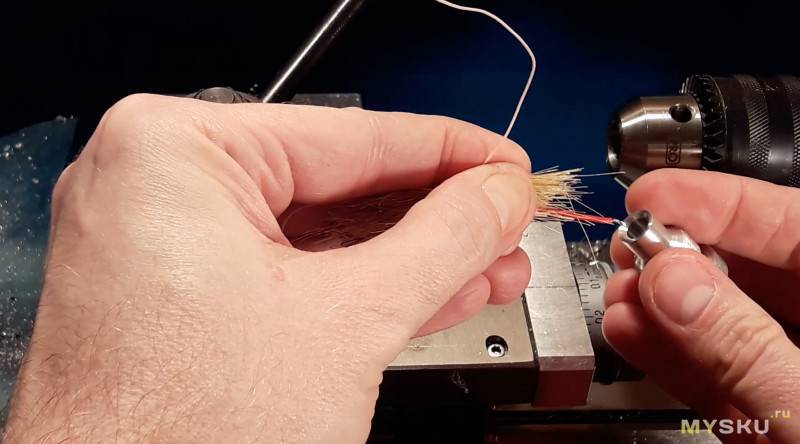

Исходными материалами у нас будут: кисточка из ближайшего магазина за 6 рублей, бутылочка, и небольшая алюминиевая заготовочка

Торцуем заготовку, растачиваем отверстие под навинчивающееся кольцо, отрезаем

Вытачиваем тело кисточки. На конце носика делаем внутренний конус. Это позволит нам собирать излишки масла после использования.

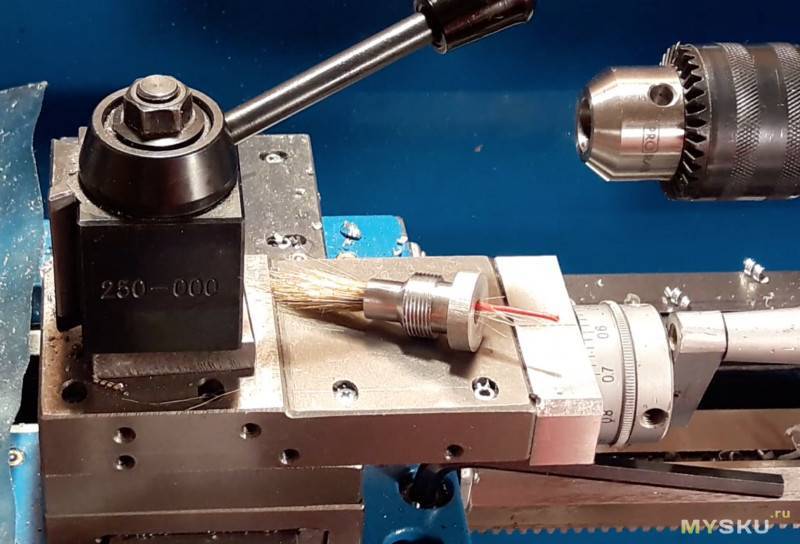

Протачиваем под размер внешней резьбы, не забываем про канавку для выхода резьбового резца

И наконец пришло время действовать герою сегодняшнего обзора. Нарезаем внутреннюю резьбу в колечке, что мы отрезали ранее. Резец проявил себя с наилучшей стороны. Резьба ровная, блестящая, без задиров и шероховатостей.

Растачиваем отверстие в крышечке бутылочки

Далее самая ответственная операция. Вставляем щетину в тело нашей кисточки, и заливаем клеем. Внутри щетины находится провод.

После засыхания клея провод мы выдергиваем и на его месте образуется канал доступа масла

Ответственная операция – подстригаем ворсинки)))

Собираем все детали воедино

Заливаем масло и тестируем. Ура, все работает, подопытная отвертка покрыта слоем масла)))

Вот что у нас получилось

И как обычно видео с процессом изготовления кисточки- масленки

Резюме. Отличный резец, хорошо сделан, также замечательно показал себя в работе. Экономит время на заточку или изготовление резьбовых резцов из быстрорежущей стали. Мне очень понравился.

Товар предоставлен для написания обзора магазином. Обзор опубликован в соответствии с п.18 Правил сайта.

Узкий рейер и резец для точения чаш

Эти резцы поступают в продажу с различными вариациями заточки. В некоторых случаях такая заточка работает неплохо, но чаще приходится полностью перетачивать резец. Боковая заточка таких резцов с удлиненной режущей кромкой и меньшей вероятностью врезания в деталь становится все более популярной. (При боковой заточке фаска простирается дальше от кончика вдоль краев клинка в противоположность прямой заточке, как у обдирочного рейера.) Из-за большого количества движений, которые непросто описать доходчиво, такая заточка требует большой практики, и не каждый сможет выполнить ее вручную. К счастью, универсальная насадка-держатель приспособления Wolverine Jig позволяет делать это, даже не имея опыта.

Для заточки узкого рейера или резца для точения чаш зажмите инструмент в универсальном держателе так, чтобы его кончик выступал на 45 мм. Вставьте ножку держателя в вырез выдвижного подручника и коснитесь кончиком резца абразивного диска. Измените положение подручника и угол ножки держателя для заточки фасок (рис. 4 и 5). Не включая точила, коснитесь диска фаской резца и попрактикуйтесь в перемещении инструмента из стороны в сторону, стараясь добиться плавности и непрерывности, что поможет получить качественный результат. Затем включите станок и, слегка касаясь вращающегося диска фаской резца, покачивайте инструмент.

Чтобы фаска по обеим сторонам желобка проходила на расстоянии 13-18 мм от кончика резца для точения чаш, как показано на рис. 6, следует поворачивать инструмент дальше чем обычно. Посмотрите на фаску сбоку. Профиль режущей кромки должен быть плавным и слегка выпуклым. При вогнутом профиле на краях желобка образуются выступающие уголки, увеличивающие вероятность врезания в деталь. Исправьте вогнутый профиль, сточив больше металла с уголков и пятки.

ПРАВИЛА ПРИЕМКИ

3.1. Для проверки соответствия кругов требованиям настоящего стандарта проводят приемочный контроль и периодические испытания.

3.2. Приемочному контролю на соответствие требованиям пп. 1.1, 2.11 — 2.14 должны подвергаться 15 % кругов от партии, но не менее 5 шт.; пп. 2.7 — 2.10 — 100 % кругов; п. 2.15 — 5 % кругов от партии, но не менее 3 шт.; п. 2.16 — 10 % кругов от партии, но не менее 5 кругов с корпусами из проката, 20 % от партии, но не менее 10 кругов с литыми или прессованными корпусами.

Партия должна состоять из кругов одного типоразмера, изготовленных из алмазных порошков одной марки, зернистости, относительной концентрации алмазов, связки и одновременно предъявленных к приемке по одному документу.

3.3. Если при приемочном контроле установлено несоответствие требованиям стандарта более чем по одному контролируемому показателю, то партию не принимают.

Если установлено несоответствие требованиям стандарта по одному из контролируемых показателей, то проводят повторный контроль на удвоенном количестве кругов по всем показателям. При наличии дефектов в повторной выборке партию не принимают.

3.1 — 3.3. (Измененная редакция, Изм. № 2).

3.4. Периодическим испытаниям на соответствие требованиям приложения 1а должны подвергаться круги, выдержавшие приемочный контроль, в количестве 5 шт. одной характеристики.

(Измененная редакция, Изм. № 5).

3.5. Периодические испытания проводят 1 раз в шесть месяцев.

Допускается проводить периодические испытания у потребителя в производственных условиях.

(Измененная редакция, Изм. № 4).