Виды зернистости в зависимости от вида обработки

Под зернистостью понимают размер основной массы зерен среди общего количества алмазных частиц в абразиве. Размер зерна обычно определяется тремя параметрами: высотой, шириной и толщиной, но на практике за основу берут ширину. Чистота обработки поверхности материала зависит от степени зернистости круга для заточки. Также этот параметр влияет на оперативность проведения работ, количество металла, который можно удалить за один проход инструмента по заготовке и изнашиваемость рабочей области алмазного диска для заточки. Согласно нормам стандартизации международного уровня FEPA маркировка алмазного заточного инструмента должна содержать код зернистости: сочетание литеры F и определенного числа за ним. Возрастание числа указывает на присутствие в абразиве более мелких зерен. Чтобы правильно подобрать круг для заточки, нужно знать марку материала, какую необходимо получить в итоге шероховатость, допустимый припуск.

Между размером зерна в абразиве и чистотой поверхности металла после обработки существует обратно пропорциональная зависимость. Поэтому для финишных работ применяют заточные круги с самыми маленькими алмазными зернами.

По размеру фракции зерна его можно отнести к тому или другому типу зернистости:

- 100/80 – мелкие алмазные зерна. С их применением выполняют окончательную доводку тонких лезвий, заточку металлообрабатывающих резцов, операции финишной шлифовки.

- 125/100 – средние алмазные зерна. Заточка изделий до состояния необходимой остроты.

- 160/125 – крупные.

- 200/160 – очень крупные алмазные зерна. Абразивы подходят для выравнивания поверхности режущего инструмента.

Конструкция алмазных кругов для заточки инструмента

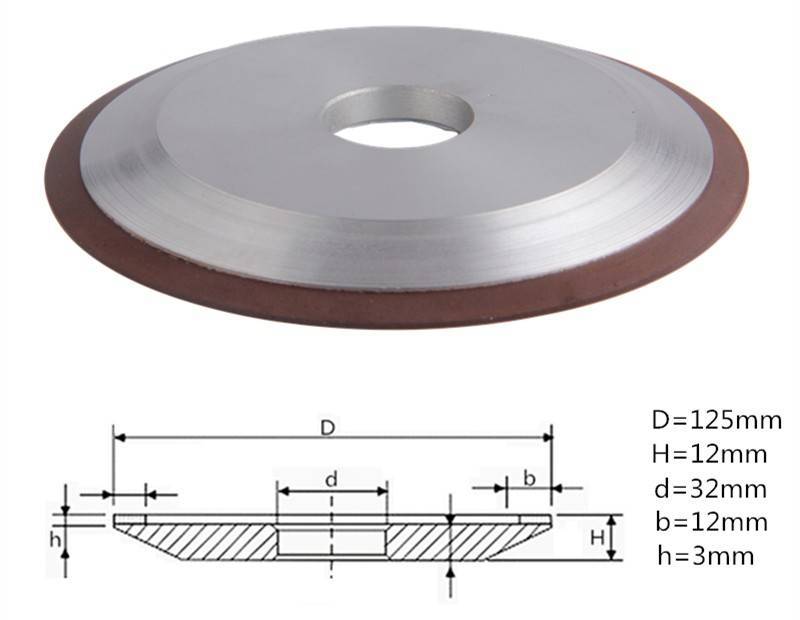

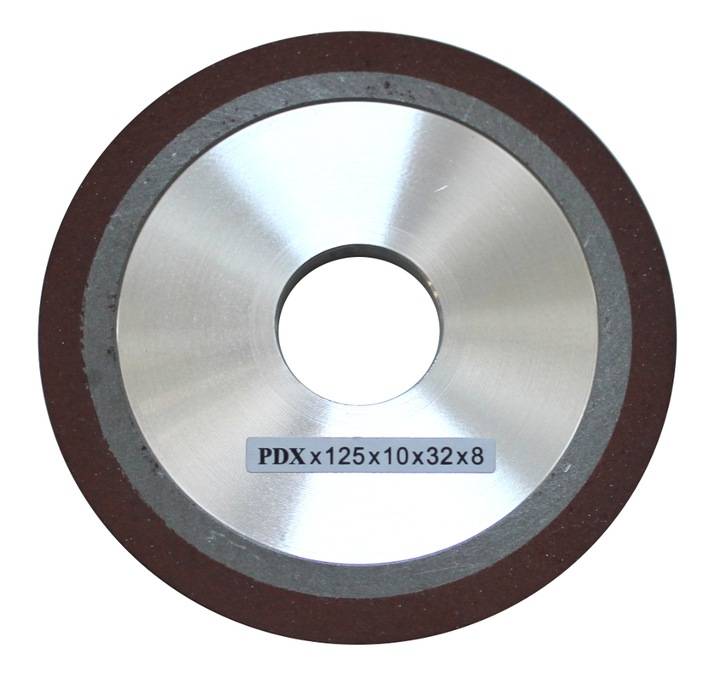

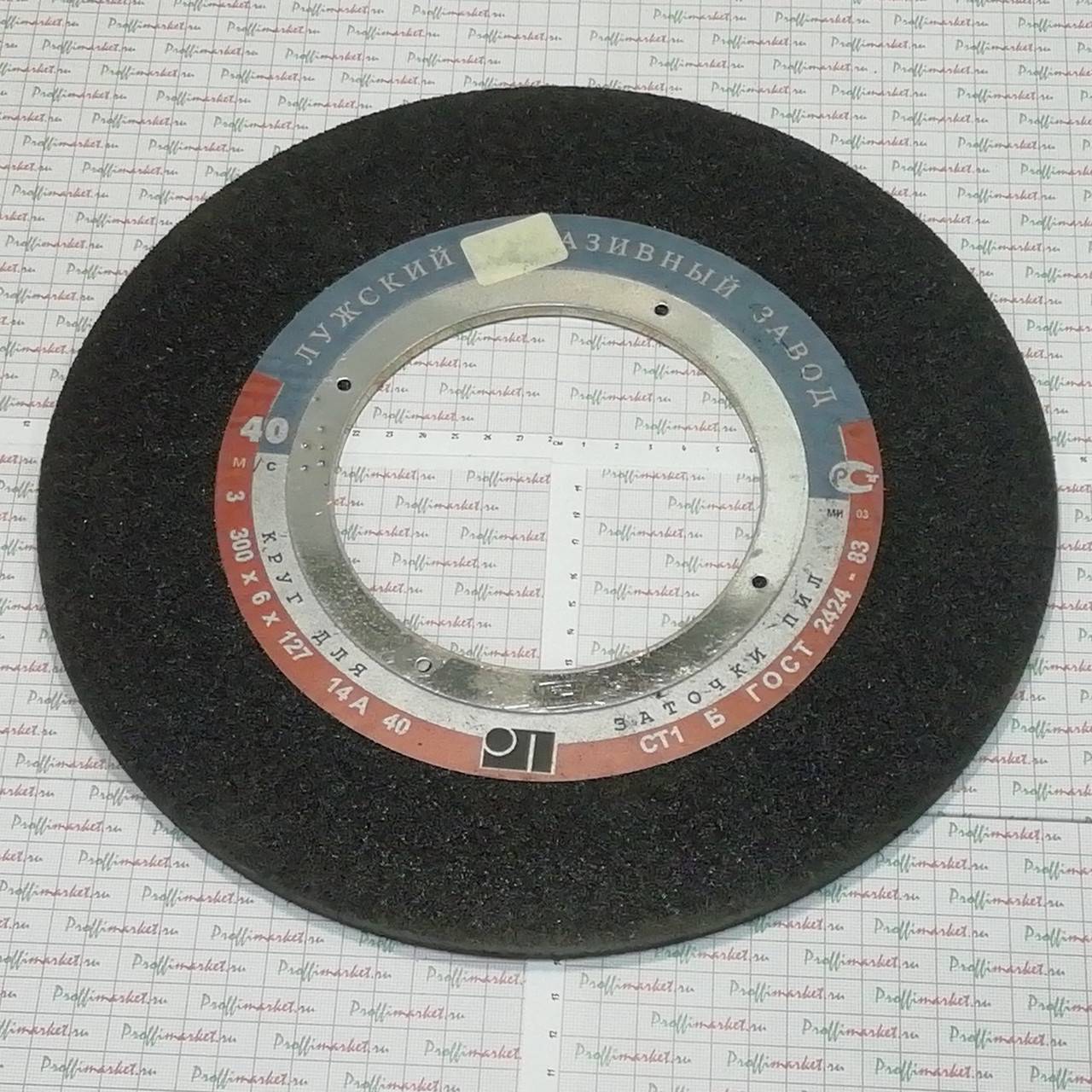

Диски алмазные заточные представляют собой изделия круглой формы с основанием из металла и нанесенным на него покрытием алмазного порошка, который закрепляется на металле связующим веществом, также там присутствует наполнитель. Марка диска характеризуется:

- конфигурацией корпуса и видом материала, из которого он изготовлен;

- размером окружности;

- величиной концентрации абразивных зерен;

- фракцией алмазов;

- типом вещества, используемого в качестве связки;

- степенью точности;

- классом неуравновешенности.

Одним из важных параметров является износостойкость диска.

Корпуса алмазных заточных кругов могут быть изготовлены из стальных заготовок, марок Ст-25, 30, 20 или 3, либо сплавов из алюминия АК-6 или Д-16, либо полимерных материалов. Для некоторых шлифкругов типа А1ПП, АГЦ делают еще хвостовики из стальных У7 и У8 марок.

Что касается применяемых связующих веществ, которые скрепляют алмазные зерна в единую форму, то выпускаются диски на основе:

- Связок металлического характера на основе алюминия, меди, цинка или олова. В маркировке таких изделий указывается литера М.

- Связок керамических на основе шамота либо стекла, куда добавляют составляющую алюминия. В маркировке здесь будет присутствовать литера К.

- Связок на основе органики – это пульвербакелитные и карболитные вещества. Присутствие такой связки обозначают в маркировочном коде литерами КБ.

В качестве наполнителей используют электрокорунд, графитовый порошок, медь, карбид бора и глинозем.

Заточка дисков

Опытный мастер обычно сразу понимает, когда зубцы начинают приходить в негодность. Это можно определить по следующим признакам:

Если зубцы затупились, желательно заточить пилу как можно быстрее. Многие домашние мастера ошибочно считают, что получить травму от острой пилы можно гораздо быстрее, чем от тупой. На самом деле, дело обстоит с точностью до наоборот. Такой парадокс объясняется просто: когда пильщик орудует тупой пилой, ему приходится прикладывать физическую силу. Если неправильно рассчитать силу или приложить ее не в том направлении, травмировать кисть руки очень легко. А если пильщик орудует хорошо заточенным инструментом, никаких усилий прикладывать не требуется, главное – точные и аккуратные движения.

При помощи специального станка

Конечно, проще всего заточить дисковую пилу на специальном станке промышленного производства. Такие станки стоят довольно дорого. Приобретать точильный станок для личного пользования выгодно только в том случае, если домашний мастер работает ежедневно и перепиливает большие объемы древесины. А также услуги по заточке предоставляются во многих специализированных магазинах. Станок для заточки пил чем-то отдаленно напоминает гончарный круг, на котором вертится пильный диск, размещенный строго в горизонтальной плоскости. Процесс заточки состоит из следующих этапов:

Затачивать пильные диски на станке очень удобно. Главное – соблюдать технику безопасности и ни в коем случае не поправлять пильный диск, пока станок работает. Все манипуляции с диском производят только при выключенном точильном станке.

Самостоятельная заточка

Многие домашние умельцы прекрасно справляются с заточкой дисковых пил без специального станка. Большинство владельцев циркулярных пил давно привыкли затачивать пильные диски на весу, при помощи обыкновенного напильника или других подручных инструментов для заточки. Однако, этот метод весьма неудобен и травмоопасен. К тому же при ручной заточке можно случайно пропустить отдельные зубцы. Поэтому применять этот метод не стоит.

Бывалые пильщики обычно мастерят для заточки пил круглую деревянную подставку, на которой и размещается пильный диск. Принцип действия таких мини-станков примерно такой же, что и принцип действия станков промышленного производства.

Мастера считают, что перед заточкой пильные диски должны быть немного влажными – это значительно облегчает заточку. Для этого точильщики смачивают пильные диски водой и различными химическими веществами. Однако, эксперты утверждают, что на самом деле такой метод приносит только вред. Любая жидкость разъедает металл и вызывает его коррозию, то есть способствует появлению ржавчины.

Во время самостоятельной заточки нужно быть внимательным, чтобы не пропустить ни один зубец. Даже если затупилось всего несколько зубчиков, а остальные остались острыми, точить нужно абсолютно все зубцы. Она будет работать правильно только в том случае, если все пилящие элементы заточены одинаково.

Самостоятельно заточить дисковую пилу – это не так сложно, как кажется. Как именно затачивать пилу, на станке промышленного производства или на примитивной подставке, каждый домашний мастер выбирает сам. Однако, в любом случае необходимо строго соблюдать элементарную технику безопасности и затачивать зубцы как можно острее. При возникновении трудностей, связанных с заточкой дисковой пилы в домашних условиях, следует проконсультироваться со специалистом. Если регулярно приводить в порядок циркулярную пилу, она прослужит верой и правдой долгие годы.

Любой режущий инструмент имеет свойство затупляться в процессе эксплуатации. Это касается и твердосплавных пильных дисков, которые необходимо регулярно затачивать, для того чтобы распиловка дерева происходила быстро и качественно.

Самый простой способ затачивания зубьев на дисковой пиле — это использование обычного напильника. Но при работе своими руками, над приведением режущего инструмента в рабочее состояние, возникает много сложностей, с которыми может справиться только хороший специалист, имеющий достаточно большой опыт. Гораздо проще, быстрее и эффективнее использовать для этой операции самодельный станок для заточки дисковых пил или заточной станок для дисковых ножей.

Если есть самодельный электрический заточной станок для дисковых пил, не зависимо от того заводской это инструмент или самодельный, следует знать основные принципы использования такого оборудования. Особенно, когда есть необходимость в заточке зубьев пильных дисков, которые имеют разную геометрию и углы затачивания.

Как сделать самодельное приспособление для заточки?

В качестве инструкции для изготовления приспособления для заточки циркулярных пил мы представим перечень конструктивных элементов, чертежи с их размещением и штатным местом в устройстве.

Устройство должно включать следующие конструктивные элементы.

- Электродвигатель, который закрепляется на подставке таким образом, чтобы на его вал можно было смонтировать шлифовальный диск (альтернативой может стать УШМ).

- Подставка, позволяющая подавать резцы к шлифовальной поверхности в одной плоскости и на одной оси.

- Регулировочные винты для оснащения площадки возможностью изменять параметры угла наклона в вертикальной и горизонтальной оси.

- Фиксаторы для закрепления полотна циркулярки и площадки, на которой оно размещено.

- Устройство для подачи двигателя вперед-назад.

- Защитный кожух для вращающихся элементов двигателя.

В статье рассмотрели все, что может пригодиться для заточки диска дисковой пилы, этих данных вполне достаточно, чтобы провести процедуру своими руками и получить хороший результат. Если, вы уверены в своих силах, то дерзайте, пробуйте, точите, желательно в первый раз потренироваться на старом диске. В противном случае, обратитесь в мастерскую, в ней наточат диск быстро и качественно, на специальном оборудовании, за умеренную плату.

Правильный выбор

Чтобы правильно подобрать расходный материал для заточки, необходимо при изучении различных изделий учитывать ряд следующих параметров:

Тип машины для резки и обрабатываемого материала. Если планируется выполнять рез большой глубины, то выбранный диск должен иметь соответствующий размер. Эффективная работа инструмента возможна только при условии, что рабочий диск будет подходить по размеру резочному оборудованию.

Форма зубьев отрезного круга. Этот параметр зависит от типа обрабатываемого материала

Учитывать его в процессе выбора алмазного диска важно, потому что от этого зависит скорость и чистота обработки. Однако иногда попадаются материалы с мягкой структурой, которые легко можно разрезать и алмазными дисками без зубьев

Благодаря использованию такого материала можно избежать их повреждения.

Также существуют и другие параметры, которые нужно учитывать при выборе алмазного шлифовального круга для заточки:

- Возможности и технические параметры отрезного круга.

- После приобретения точильного материала, удовлетворяющего необходимым требованиям, нужно правильно закрепить его на валу резочного станка.

- Необходимо позаботиться о том, чтобы после включения вал станка и диск имели одинаковое направление вращения. Понять, как правильно установить круг алмазный для заточки инструмента, можно по расположенной на корпусе стрелке, которую наносят многие производители на свои изделия.

Электрокорунд – основа белых наждачных кругов

Подобного рода товар раскупается в нашей стране просто великолепно. При этом он может использоваться не только в производстве, но и в быту при работе с мелким и средним инструментом. Он отлично подойдет для заточки ножниц, ножей, топоров, обработки уголков, в общем и целом – идеальное решение, если речь идет о нетвердых металлах.

Наличие высокого спроса, естественно, рождает и массу различных предложений. Число производителей растет, как и увеличивается ассортимент. Сегодня не составляет труда приобрести изделия с самыми разными характеристиками начиная от зернистости и заканчивая посадочными диаметрами.

В продаже в подавляющем большинстве случаев подобного рода товар имеет белый цвет, который ему обеспечивается именно электрокорундом. Однако, в некоторых случаях чаще всего, в маркетинговых целях в него может добавляться тот или иной краситель, который придаст иной цвет.

В чем же преимущество подобного рода материала? В первую очередь необходимо отметить его мягкость. Это позволяет существенно повысить качество работ, пусть и за счет долговечности диска. Если заточка ведется с обычным металлом, то этот показатель остается все равно вполне себе высоким

При этом очень важно, что материал не нагревается до сверхвысоких температур. Это приводит к тому, что отсутствует после заточки на металле так называемой синей окалины

В результате структура металла не разрушается, а изделие служит верой и правдой долгие годы.

Размеры изделий из электрокорунда могут варьироваться в широком диапазоне начиная от 125 и заканчивая 200 мм с толщиной от 10 до 25 мм. При этом посадочное отверстие устанавливается чаще всего стандартное – 32 мм.

Типы алмазных дисков для заточки

Алмазные круги для заточки инструмента имеют свою классификацию. Заводы по изготовлению абразивного инструмента выпускают алмазные диски трех форм:

- В виде чашечки – это полый внутри конус с основанием из металла и напыленным на рабочую часть слоем алмазной крошки.

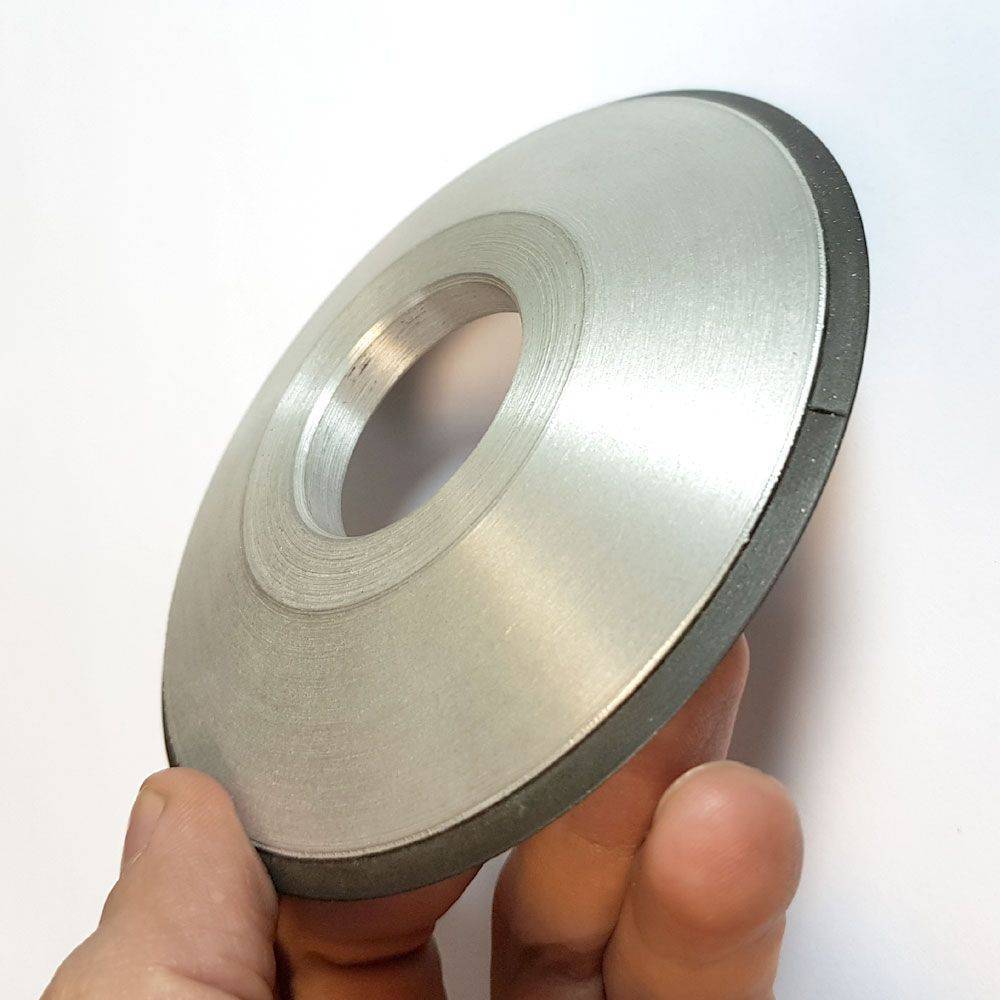

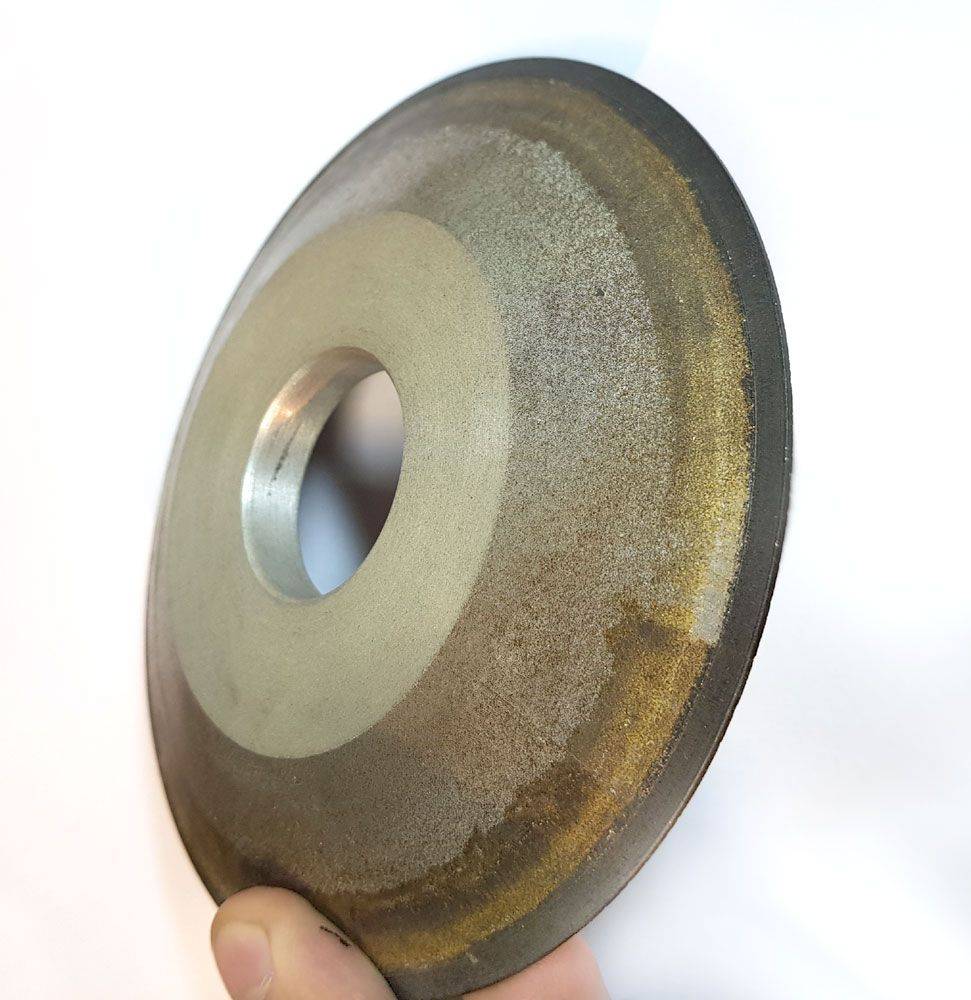

- Наподобие тарелки, где бывает односторонняя или двухсторонняя выточка, профиль смотрится полукругло-выпуклым.

- Диски с прямым профилем.

Кроме этого, имеются две основные группы инструмента, в каждой из которых применяют различный алмазный материал для заточки:

- Абразив из штучно созданных алмазов, который отличается высокой однородностью зерна.

- Абразив, выполненный из натуральных кристаллов алмазов, которые относятся к техническим.

И одна из самых важных категорий, определяющая назначение алмазного диска для обработки инструмента, – это категория по величине основной массы зерна в напыленном слое:

- Мелкая фракция абразивного алмаза, используемая для шлифовок, доводок и финишных работ по обработке материала (100/80).

- Средняя фракция абразивного алмаза, используемая для целевых задач заточки, а также при чистовых операциях шлифовки (125/100).

- Крупная фракция абразивного алмаза, применяемая в черновых работах шлифовки или грубого обдира обрабатываемого материала (200/160–160/125).

Характеристики и особенности алмазных кругов для заточки резцов

Алмазные круги для заточки резцов токарных и другого режущего инструмента в зависимости от формы профиля и типа абразива целенаправленно подходят для следующих операций:

- С формой прямого плоского профиля марки 1A1 – для проведения обработки изделий цилиндрической формы, плоских деталей и затачивания резцов из сплавов твердой структуры.

- С формой тарельчатого профиля марки 12A2-20* – для проведения операций заточки передней части инструмента, который имеет много лезвий, выполненных из сплавов твердой структуры, фрез, состоящих из сборочных единиц либо цельнометаллических, фрез червячного типа, пил дисковых.

- С формой чашечного профиля марки 12A2-45* – для работ с задними и передними поверхностями твердосплавных резцов и шлифования торцов.

- С формой тарельчатого профиля марки 12R4 – для проведения операций доводки и заточки, как в случае с диском марки 12A2-20*.

- С формой прямого плоского профиля и устроенными по обе стороны выточками марки 9A3 – для работы с резцами из твердых сплавов, конструктивными элементами машин, материалов полупроводниковой структуры, инструментом для измерений.

- С формой плоского выпукло-полукруглого профиля марки 1FF1 – для заточки и шлифовки изделий из твердых сплавов.

- С формой плоского конического по двум сторонам профиля для работы с фасонными поверхностями и резьбой.

Преимущества использования алмазного инструмента

Внедрение абразивной продукции с алмазами улучшает условия труда, повышает качество изделий и снижает себестоимость продукции. В перечне достоинств — оптимальный баланс прочности, хрупкости и цены.

К преимуществам внедрения алмазного инструмента относят:

- точность соблюдения размеров и шероховатости поверхности;

- повышение износостойкости оснастки;

- удешевление производства;

- существенное ускорение (на 50%) при обработке хрупких и твердых материалов.

Недостатки зависят от состава алмазосодержащего слоя и технологии производства. В перечне недостатков продукции на металлической связке — засаливание, для изделий на основе каучуков — низкая теплостойкость. Если инструмент изготовлен методом пайки, характерный дефект — выпадение алмазов из рабочего слоя.

Способы

Заточить инструмент своими руками (если он не имеет победитового покрытия) можно в домашних условиях самостоятельно. А также в подобных случаях можно использовать простой станок, на котором можно успешно наточить любые кромки

Очень важно корректно подобрать круг

Бывают они таких видов:

- корундовые;

- алмазные.

Оборудование для заточки дисков с напайками стоит недешево, его можно найти только в специализированных технических центрах.

Возбраняется двигать заточку самостоятельно:

- это стоит лишних трудозатрат;

- точность перемещения вручную будет плохая;

- если отсутствует навык по заточке кругов, то рекомендуется обратиться к профессионалам.

Существуют правила:

- главный дефект случается на краю сверху, то есть грани округляются в пределах 0,11-0,31 мм – это является исходной точкой, с которой следует начинать заточку;

- обрабатывать следует как фронтальную, так и тыловую части, это следует сделать не менее 26 раз;

- размер не превышает 0,051-0,151 мм;

- передние и задние грани обрабатываются идентично;

- после окончания цикла следует реализовать процесс доводки, то есть почистить поверхность «нулевой» наждачной бумагой.

Работа по созданию новой конфигурации требует соблюдения регламента и имеет свою сложность.

- Ознакомиться с требованиями, в частности, уточнить число оборотов. Понятно, что для металла это показатель будет заметно меньше. Деревянные элементы обрабатываются большим числом оборотов.

- Материал, из которого сделаны напайки, выдерживает большие нагрузки, срок его службы значителен, но даже он рано или поздно получает дефекты, появляются сколы и трещины.

- Верный признак, что материал начинает «уставать» – это появление на поверхности микрозаусенцев, шершавости. В этих местах через некоторое время возникнут дефекты.

Чтобы правильно реализовывать заточку, следует знать, какие бывают зубья:

- прямой;

- зуб со скосом с задней части;

- трапециевидный;

- в форме конуса;

- вогнутый.

Как затачивать:

- следует тщательно очистить диск, используя спирт или химические средства;

- обрабатываются все рабочие плоскости;

- снимать металл допустимо 0.051-0.151 миллиметра;

- затачивать, возможно, не более двадцати пяти раз;

- затачивать можно с помощью специального напильника, если существует практический опыт;

- твердосплавные зубья рекомендуется затачивать на отдельном оборудовании;

- победитовые напайки можно «взять», только используя специальный станок, в котором присутствует алмазный круг.

Разводка зубьев бывает нескольких видов.

- Волнистая, каждый зуб рихтуется под определенным углом наклона, таким образом, возникает подобие волны.

- Защитная, два зуба имеет углы наклона, третий зуб присутствует без наклона. Такой способ эффективен при работе даже с красным деревом и дубом.

- Классика, когда зубья вариативные – углы наклона влево и вправо.

- Фронтальная.

- Тыловая.

- Делается наклон у фронтальной плоскости.

- Делается наклон у задней плоскости.

Существует еще один параметр – это угол заострения, но он обычно «работает» как дополнительное средство.

Для ручной заточки потребуются:

- деревянные бруски (2 шт. размером 52х32 мм);

- дрель, шуруповерт;

- коронка для шуруповерта;

- ножовка, чтобы обрабатывать керамику;

- маркер;

- линейка;

- шурупы или саморезы.

Поверхность подставки совпадает с поверхностью диска. Круг лежит на подставке, плоскость затачивания должна находиться под углом 90 градусов к полотну пилы. Такое нехитрое приспособление снабжается поворотным узлом. Такое надежное крепление позволяет равномерно обработать все зубья инструмента. С помощью маркера делаете разметка, что дает возможность правильно определиться с углом наклона.