ГОСТ Р 21.1101-2013 СПДС. Основные требования к проектной и рабочей документации

Данный ГОСТ устанавливает основные требования к проектной и рабочей документации для строительства объектов различного назначения.

Требования к узлам и сечениям указаны в разделе 5.5 ГОСТ Р 21.1101-2013.

В соответствии с п.5.5.2 сечения здания или сооружения обозначают арабскими цифрами последовательно в пределах графического документа.

Допускается самостоятельная нумерация для сечений отдельных участков здания, сооружения или установок, все чертежи которых размещены на одном листе или группе листов и если на этих чертежах отсутствуют ссылки на сечения, расположенные на других листах графического документа.

Допускается обозначать сечения — прописными или строчными буквами русского алфавита (за исключением букв, указанных в 5.3.2).

Согласно п.5.3.2 ….за исключением букв: Ё, З, Й, О, X, Ц, Ч, Щ, Ъ, Ы, Ь) или, при необходимости, буквами латинского алфавита (за исключением букв I и О).

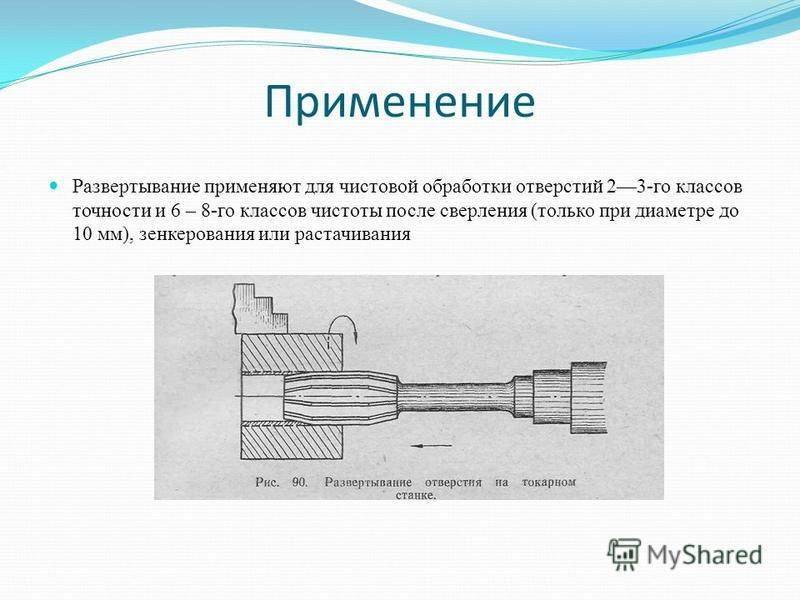

Положение секущей плоскости указывают на чертеже линией сечения (разомкнутой линией по ГОСТ 2.303). При сложном разрезе штрихи проводят также у мест пересечения секущих плоскостей между собой. На начальном и конечном штрихах следует ставить стрелки, указывающие направление взгляда; стрелки должны наноситься на расстоянии 2-3 мм от конца штриха (рисунок 10).

Рисунок 10

Направление взгляда для разреза по плану здания и сооружения принимают, как правило, снизу вверх и справа налево.

В соответствии с таблицей 1 ГОСТ 2.303-68 «Единая система конструкторской документации (ЕСКД). Линии»

п.5 ГОСТ 2.303 Толщина сплошной основной линии должна быть в пределах от 0,5 до 1,4 мм в зависимости от величины и сложности изображения, а также от формата чертежа.

Толщина линий одного и того же типа должна быть одинакова для всех изображений на данном чертеже, вычерчиваемых в одинаковом масштабе.

п.5.5.3 ГОСТ Р 21.1101-2013 Если отдельные части вида (фасада), плана, разреза требуют более детального изображения, то дополнительно выполняют местные виды и выносные элементы — узлы и фрагменты.

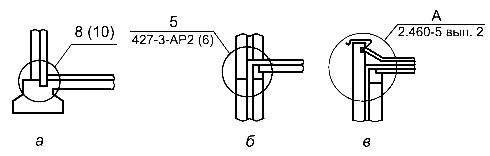

5.5.4 На изображении (плане, фасаде или разрезе), откуда выносят узел, соответствующее место отмечают замкнутой сплошной тонкой линией (окружностью, овалом или прямоугольником со скругленными углами) с нанесением на полке линии-выноски обозначения узла арабской цифрой в соответствии с рисунками 11а, 11б или прописной буквой русского алфавита в соответствии с рисунком 11в.

Рисунок 11

Рисунок 11

При необходимости ссылки на узел, помещенный в другом графическом документе (например, основном комплекте рабочих чертежей), или на рабочие чертежи типового строительного узла указывают обозначение и номер листа соответствующего документа в соответствии с рисунком 11б или серию рабочих чертежей типовых узлов и номер выпуска в соответствии с рисунком 11в.

При необходимости ссылку на узел в сечении выполняют в соответствии с рисунком 12.

Рисунок 12

Над изображением узла указывают в кружке его обозначение в соответствии с рисунком 13а, если узел изображен на том же листе, откуда он вынесен, или 13б, если он вынесен на другом листе.

Рисунок 13

Узлу, являющемуся полным зеркальным отражением другого (основного) исполнения, присваивают то же обозначение, что и основному исполнению, с добавлением индекса «н».

5.5.5 Местные виды обозначают прописными буквами русского алфавита, которые наносят рядом со стрелкой, указывающей направление взгляда. Эти же обозначения наносят над изображениями видов.

5.5.6 Для каждого вида изображений (разрезов и сечений, узлов, фрагментов) применяют самостоятельный порядок нумерации или буквенных обозначений.

5.5.9 Если изображение разреза, сечения, узла, вида или фрагмента помещено на другом листе, то после обозначения изображения указывают в скобках номер этого листа в соответствии с рисунками 10, 11а, 12 и 14.

Согласно п.5.5.14 наименованиями сечений являются цифровые или буквенные обозначения секущих плоскостей.

Пример — 5-5, Б-Б, а-а

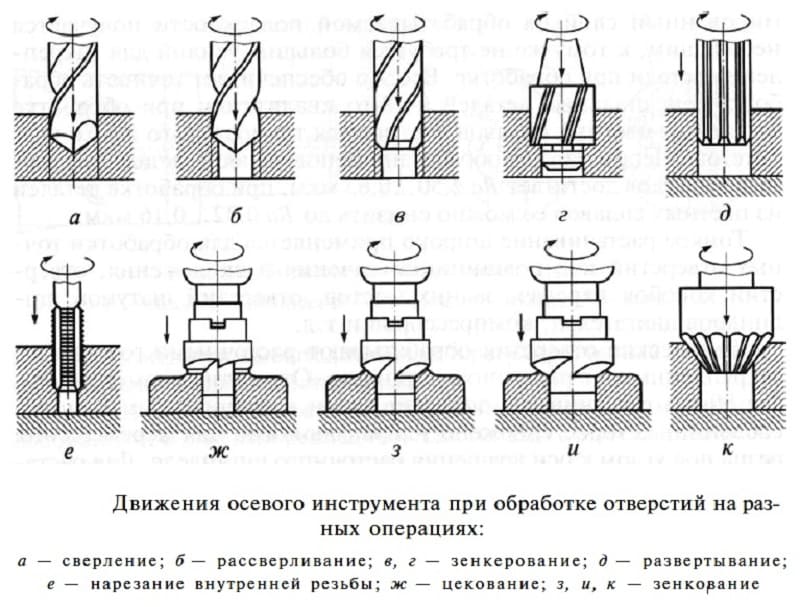

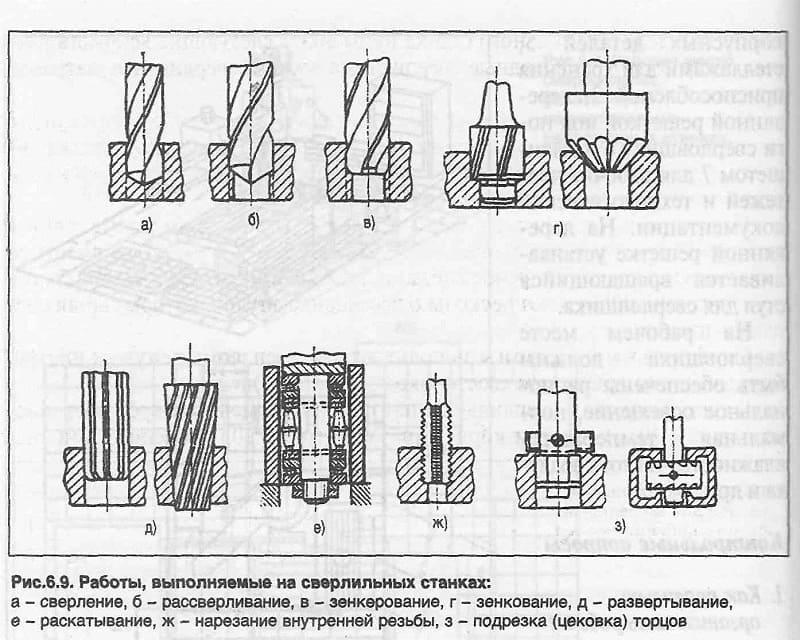

Оборудование для зенкования

В принципе, не только для этой операции, но и для обеих, которые фигурируют в обзоре, подходит и обычный ручной прибор. То есть, дрель, а некоторые даже используют шуруповерт. Разумеется, поступать подобным образом строго не рекомендуется. Даже если мощности для успешного завершения в принципе хватит, то явно будет серьезная потеря в точности. Какой бы эксперт ни взялся за такое мероприятия, он не сможет 100% точно выверить центр и ось, просто удерживая прибор руками. Значит, отклонения неминуемы. Логичным вариантом будет токарный станок. Он используется почти во всех случаях. Иногда заменяется специальным обрабатывающим центром, многофункциональным оборудованием. Суть от этого не изменяется.

Сам инструмент, который необходим – зенковка. Он состоит из двух составных частей. Первая – это резец. От его формы и расположения зависит вид обработки. Так, бывают цилиндрические и конические варианты, о которых мы говорили выше, обратные и иные. Что такое обратное зенкование отверстий, понять легко. Это обычная чистка паза специальной насадкой. Вторая часть – это хвостик. Он нужен для фиксации в патроне станка.

Производится инструментарий из твердых сплавов углеродистой, а также легированной стали. Ведь кромке придется работать с различным ресурсом. И среди материалов, в которых необходимо сделать углубление часто встречаются весьма твердые, как чугун. Соответственно, если резцы будут не выше по уровню твердости, то на серьезных оборотах они могут просто обломаться или сточиться раньше срока. Что приведет к экономическим расходам на предприятии.

Зенкер по металлу: особенности и технология зенкерования – Токарь Мастер

Среди металлообрабатывающего инструментария, применяемого для создания отверстий, особое значение заслуживает зенковка и зенкер. С их помощью выполняют проемы с заданными характеристиками, например, стабильность важных геометрических параметров, шершавость, сужение цилиндрического отверстия. Рассмотрим, что такое зенкер и зенковка.

Принцип зенкерования металлических изделий

Во время обрабатывания проема, созданного в детали в период его литья, рекомендуется расточить его разом на несколько миллиметров вглубь, чтобы зенкер выбрал верную начальную направленность.

В период осуществления работ при обработке стальных заготовок рекомендуется использовать эмульсионные охлаждающие составы. Процедура зенкерования цветных металлов и чугуна дополнительного внесения хладоносителя не требуется. Очень важным этапом считается верный подбор инструментария для осуществления работ

В связи с этим концентрируют внимание на аспекты:

- Разновидность инструментария выбирается в соответствии с материалами заготовки и характера возделывания. Учитываются факторы расположения отверстия и численность процессов.

- Зенковки и устройство для зенкерования выбираются в зависимости от заданных параметров: величина углубления, диаметр, точность работы.

- Конструкцию металлорежущего инструмента устанавливают, исходя из метода его крепежа на станке.

Выбор зенкера производят по справочной литературе или пользуясь нормативным актом стандарта ГОСТ 12489-71:

- Заготовки, созданные из конструкционной стали, с проемами до 40 мм в поперечнике возделываются зенкером, произведенного из быстрорежущего железа, включающий 3-4 зубья и диаметр 10-40 мм. В отверстиях до 80 мм используются насадки диаметром 32-80 мм.

- Для закаленного железа при расточке предусмотрена оснастка с пластинами из твердых сплавов, с поперечником 14-50 мм и 3-4 зубьями.

- Для расточки глухих проемов чугунных изделий и деталей из цветного металла используют перовой зенкер.

Нужным условием при процедуре зенкерования считается соблюдение припусков. Поперечник выбранного инструментария в результате обязан совпасть с окончательным диаметром проема после обрабатывания.

Если после зенкерования предусмотрено выполнение развертывания проема, то поперечник устройства снижают на 0,15-0,3 мм.

Если же намечено растачивание черновым вариантом или сверловка под зенкерование, то следует сохранять припуск на край от 0,5 до 2 мм.

Зенкера по металлу: описание, разновидности и советы по использованию

Довольно часто домашние мастера сталкиваются с необходимостью изготовить металлическую деталь с высококачественными отверстиями. Однако достичь хорошего качества или высокой точности удаётся далеко не всегда. В таких случаях следует воспользоваться специальным инструментом — зенкером по металлу.

Описание и разновидности зенкеров

Зенкер — это многозубый (многолезвийный) инструмент, который используют для расширения или обработки отверстия в металле. Принцип аналогичен методу сверления, но здесь добавляется специальная насадка — зенкер. Поэтому данный процесс именуют зенкерованием — обработкой отверстия в металле с помощью зенкера.

Внешне зенкера (особенно цельные) напоминают обычное сверло. Главные отличия заключаются в большем количестве зубьев, режущих кромок и спиральных канавок. Использование зенкера по металлу позволяет:

- Расширить диаметр отверстия.

- Сгладить (зачистить) поверхность.

- Достичь максимальной точности отверстия.

- Сделать паз для болтов, шпилек, шурупов или других крепежных элементов.

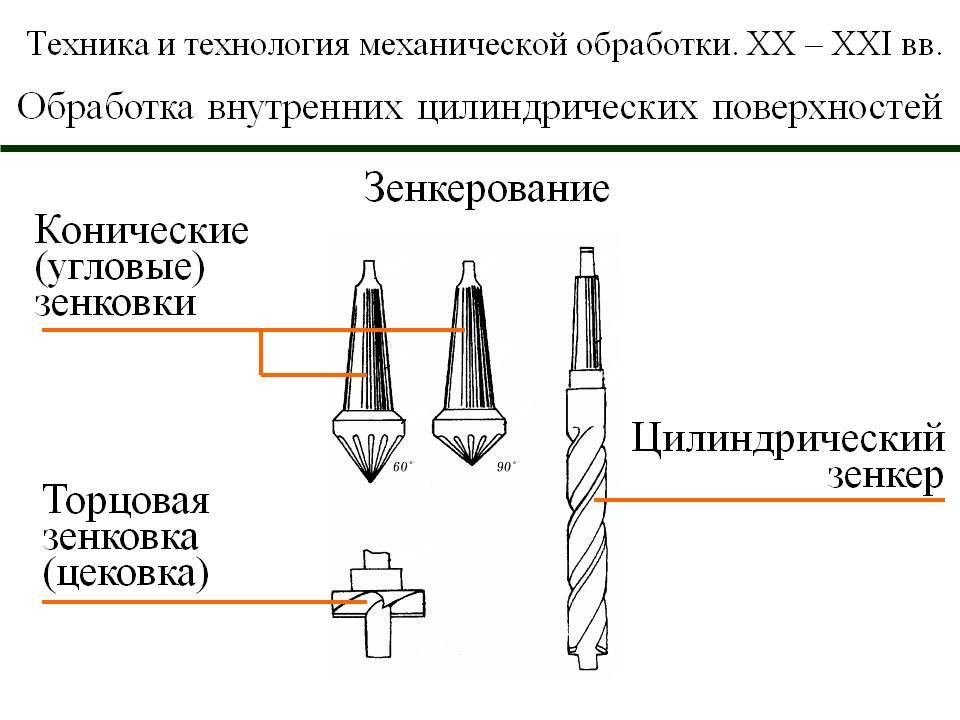

В современном мире зенкерование в основном применяется в металлообрабатывающей промышленности. В ней по принципу назначения все зенкера по металлу разделяют на 2 большие группы:

- №1. Используется в виде промежуточной обработки с последующим развёртыванием и припуском.

- №2. Окончательная обработка с 4-5 классом точности (квалитет H11).

По типу конструкции различают следующие виды насадок по металлу:

Правила зенкерования металла

В домашних условиях для зенкерования углублений (например, под головки болтов или для изменения диаметра отверстия в большую сторону) подойдет и простое сверло, закрепленное в электрическую или даже в ручную дрель. В производственных же масштабах зенкерование – операция, которая требует немалой мощности и точности используемого оборудования. Именно поэтому в условиях производства для выполнения зенкерования, как, собственно, и зенковки, используют оборудование:

- токарное (чаще всего);

- сверлильное (не менее часто);

- расточное (нередко, как одну из вторичных операций);

- агрегатное (как вторичную операцию автоматизированной линии);

- вертикальное или горизонтальное фрезерное (редко).

В процессе обработки отверстия, полученного в изделии в процессе его литья, желательно прежде расточить его резцом примерно на 5–10 миллиметров в глубину для того, чтобы зенкер принял правильное первоначальное направление.

При обработке изделий из стали рекомендуется применять смазочно-охлаждающие жидкости. Процесс зенкерования чугуна и цветных металлов охлаждения не требует. Правильный подбор металлорежущего инструмента, используемого как для зенкования, так и для зенкерования, – очень важный этап

Для этого обращают внимание на определенные факторы:

- Тип инструмента подбирается в зависимости от материала детали, характера проводимой обработки. Должны также учитываться месторасположение отверстия, серийность выполняемых процессов.

- Исходя из заданных глубины, диаметра, необходимой точности обработки, подбирают размер инструмента для зенкерования и зенковки.

- Конструкцию зенкера и зенковки определяют по способу крепления инструмента на станке.

- Материал инструмента для выполнения зенкерования или зенковочной операции зависит от материала обрабатываемой детали (например, существуют зенковки специально для работ по дереву), интенсивности режима работы и некоторых других факторов.

Зенкерование на вертикально сверлильном станке с ЧПУ

Зенкер выбирают по справочникам или руководствуясь таким нормативным документом, как ГОСТ 12489-71. Инструмент должен соответствовать определенным техническим условиям применения, что также оговаривает ГОСТ 12489-71.

- Изделия, изготовленные из конструкционной стали, с отверстиями до 40 миллиметров в диаметре обрабатываются зенкером, изготовленным из быстрорежущей стали, имеющим диаметр соответственно 10–40 миллиметров и 3–4 зуба.

- Для изделий из труднообрабатываемых и закаленных сталей при расточке применяют оснастку с твердосплавными пластинками диаметром 14–50 миллиметров и имеющую 3–4 зуба.

- В изделиях из конструкционной стали отверстия до 80 миллиметров диаметром растачивают зенкером из быстрорежущей стали, применяя насадные головки диаметром 32–80 миллиметров.

- В изделиях из цветных металлов и чугуна для расточки глухих отверстий применяют перовой зенкер.

- Глухие отверстия диаметром 15–25 миллиметров обрабатывают специальным инструментом для зенкерования, в корпусе которого имеется канал, по которому подается смазочно-охлаждающая жидкость в зону резания.

Необходимым условием при зенкеровании является соблюдение припусков. Диаметр выбранного инструмента в итоге должен совпасть с конечным диаметром отверстия после обработки. Когда после зенкерования планируется выполнение развертывания отверстия, диаметр инструмента уменьшают на 0,15–0,3 миллиметра. Если же намечено черновое растачивание либо сверление под зенкерование, необходимо оставлять припуск на сторону величиной от 0,5 до 2 миллиметров.

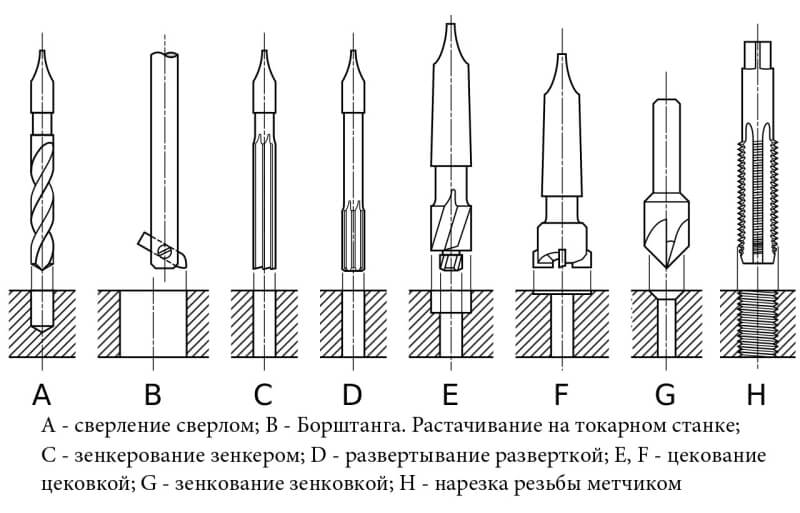

Зенкерование и зенкование отверстий

Зенкерование отверстий

представляет собой процесс обработки предварительно подготовленных (сверлением, литьем или штамповкой) отверстий с целью выполнения их геометрической формы с точностью до 9-11 квалитета и получения значений шероховатости поверхности в пределах от 1,25 до 2,5 мкм. Эту операцию выполняют на этапе механической обработки, предшествующем развертыванию отверстий. Зенкерование производят с применением специальных инструментов,зенкеров , установленных в патроны сверлильных станков. Принцип работы этого инструмента совершенно аналогичен работе обычного сверла.

Отверстие в заготовке, подлежащее зенкерованию, должно иметь соответствующий припуск на обработку инструментом. Величина припуска зависит от размера внутреннего диаметра отверстия. Например, для линейки диапазонов отверстий с размерами 5…24 мм, 25…35 мм, 36…45 мм требуется наличие в них припусков на обработку, размеры которых равны, соответственно, 1.0, 1.5, 2.0 миллиметра.

Зенкер отличается от сверла своей конструкцией и формой режущих кромок. Инструмент имеет в наличии три или четыре конструктивных элемента – зуба, которые обеспечивают максимально точное совмещение осей инструмента и отверстия, а также устойчивое положение инструмента в заданной позиции.

Для выполнения отверстий цилиндрической формы в заготовках применяют цилиндрические зенкеры

. Другой инструмент,конические , у которых угол при вершине равен 60, 75, 90 и 120 градусов, предназначен для выполнения углублений конической формы. Для обеспечения большой точности совмещения оси отверстия в заготовке и оси выполненного инструментом цилиндрического отверстия в зенкерах имеется направляющая цапфа. Режим резания (скорость и частоту вращения инструмента) выбирают с обязательным учетом состава материалов, из которых изготовлены заготовка и зенкер.

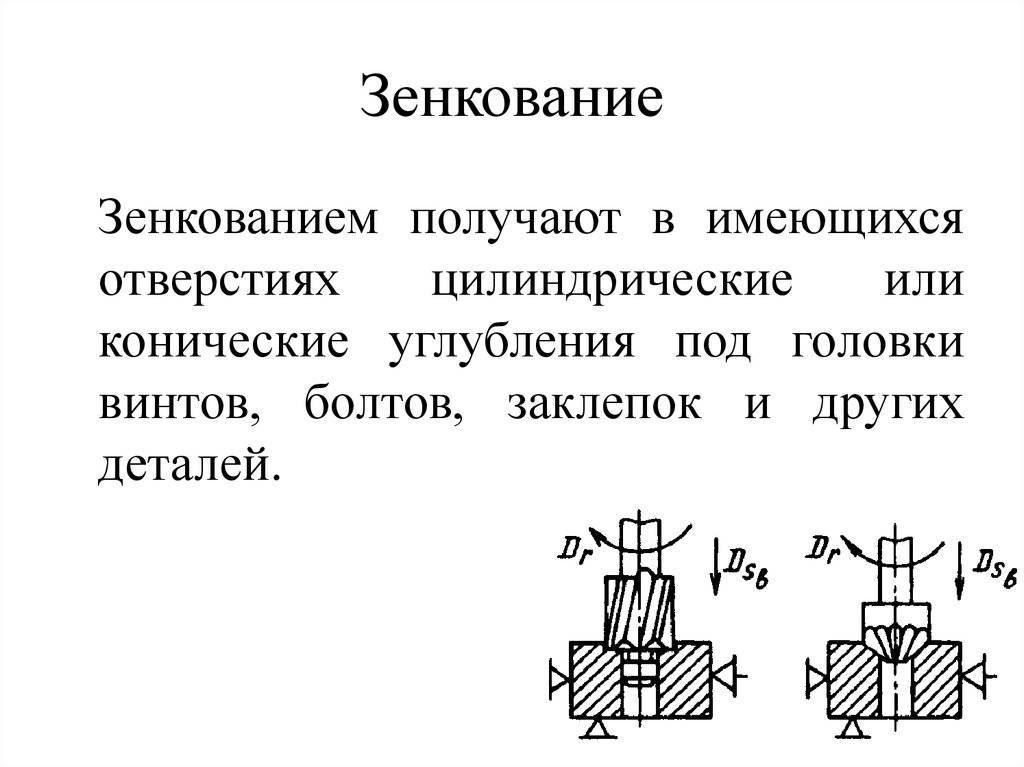

Зенкование отверстий

– это операция технологического процесса обработки углублений цилиндрической или конической формы, а также фасок, предназначенных для установки в готовые отверстия крепежных деталей, таких, как болты, винты или заклепки с потайными головками (с потаем). Операцию зенкования, как и зенкерования, отверстий выполняют на сверлильных станках с использованиемзенковок и сверл с диаметрами, превышающими по размеру диаметры отверстий. Для обеспечения максимально точного совмещения оси отверстия и углубления под потайную головку крепежной детали на зенковках присутствуют конструктивные элементы – направляющие цапфы и режущие зубья.

Товары каталога:

| Саморез с пресс-шайбой со сверлом РМЗ ТУ 7811-7356 BY 012 |

| Зажим для стальных канатов DIN 741 |

| Шуруп ГОСТ 1145 |

| Шпилька сантехническая комбинированная |

| Шайба ГОСТ 11371, DIN 125 горячий цинк |

| Твитнуть |

comments powered by Disqus

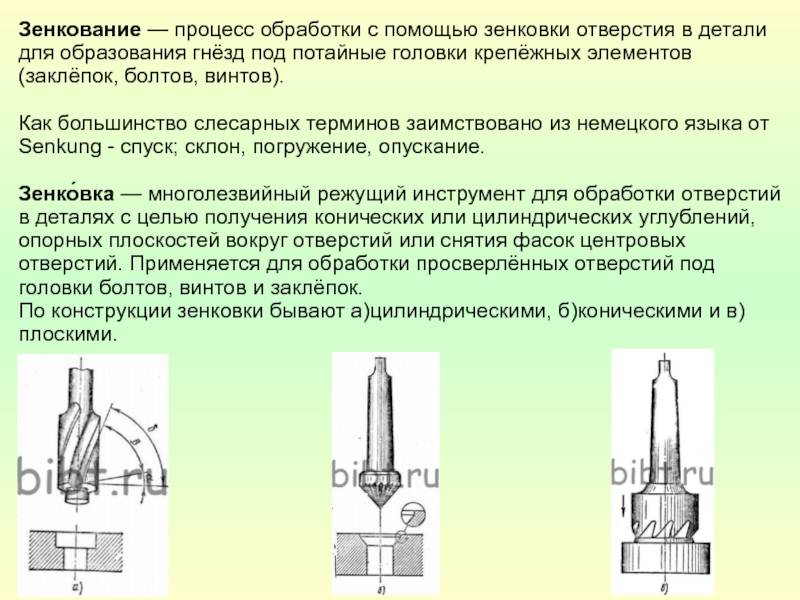

Сущность процесса зенкования

Зенкование и сверление тесно связаны между собой. Обычно зенкование проводят по готовому отверстию, но бывают случаи, когда необходимо сделать углубление без предварительного сверления. И в том, и в другом вариантах используют инструмент зенковку разных конструкций.

Это интересно: Что такое сверла HSS и их характеристики? Разновидности и советы по выбору.

Сам процесс зенкования очень прост: специальным резцом снимают фаску на отверстии. Чем больше металла снято, тем больше получается углубление. Форма зенковки обычно коническая. Здесь главное – соблюсти строгую центровку режущего элемента и отверстия: должна быть идеальная соосность. В противном случае будет наблюдаться смещение углубления относительно отверстия, и шляпка винта не сможет в него войти.

Чтобы выполнить операцию зенкования для получения фасок и для углублений, необходимо пройти следующие этапы технологического процесса:

- Измерить шляпку резьбового метиза, под который будет производиться углубление (имеются в виду как диаметр, высота, так и угол скоса, если шляпка имеет конструкцию под потай).

- Подобрать соответствующую зенковку и закрепить ее в сверлильном или токарном оборудовании.

- Строго соблюдая соотношение осей, закрепить напротив резца заготовку с отверстием.

- Включить сверлильное оборудование и выставить необходимое количество оборотов (если это позволяет схемотехника станка) или заведомо подобрать необходимый инструмент под параметры оборудования.

- Провести зенкование отверстия.

Назначение зенкерования и зенкования. Особенности инструментов

ЗЕНКЕРОВАНИЕ, ЗЕНКОВАНИЕ, РАЗВЕРТЫВАНИЕ

• 1. Назначение зенкерования и зенкования. Особенности инструментов. • 2. Назначение развертывания. Развертки. • 3. Приемы развертывания. Контроль качества отверстий •

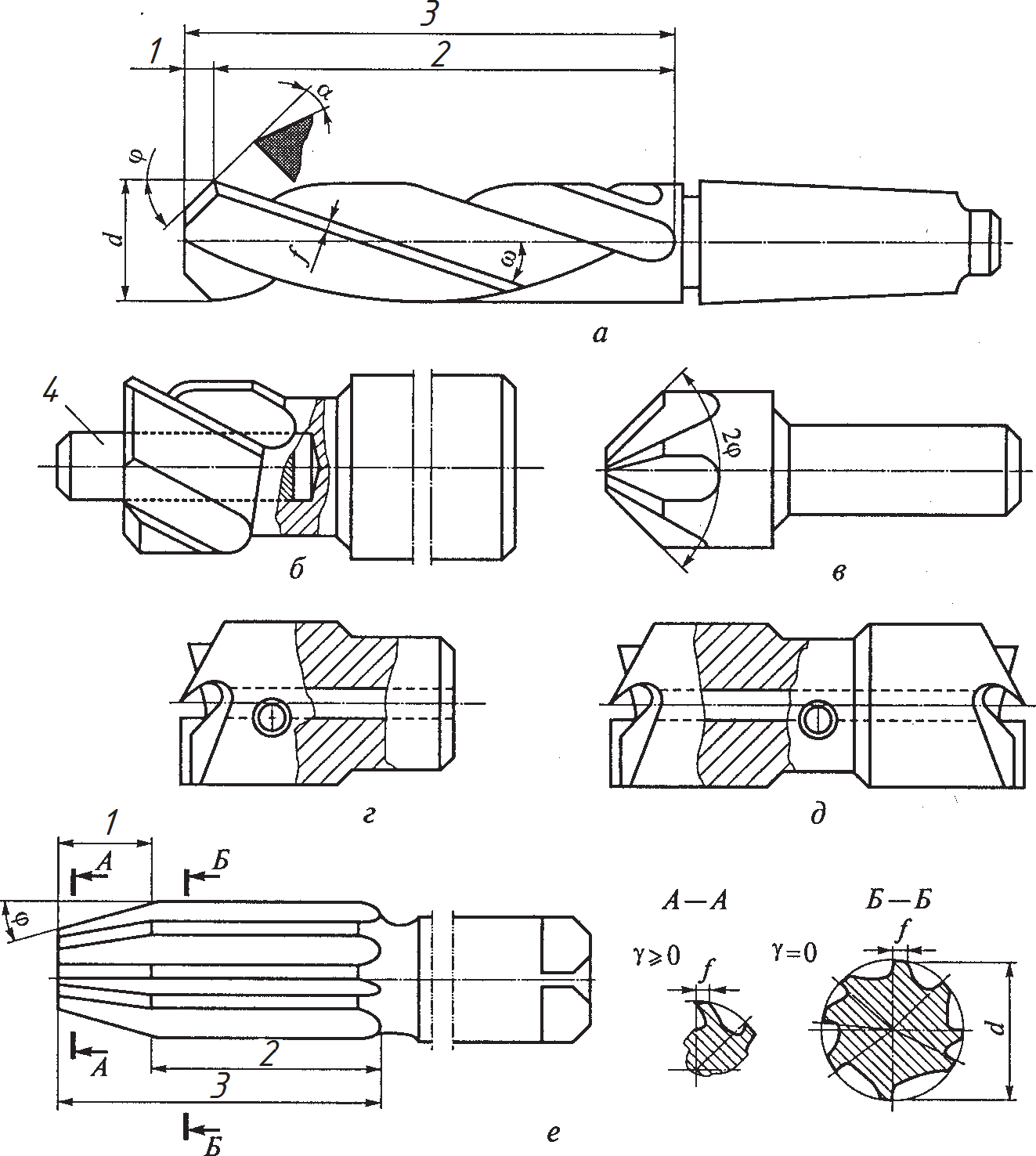

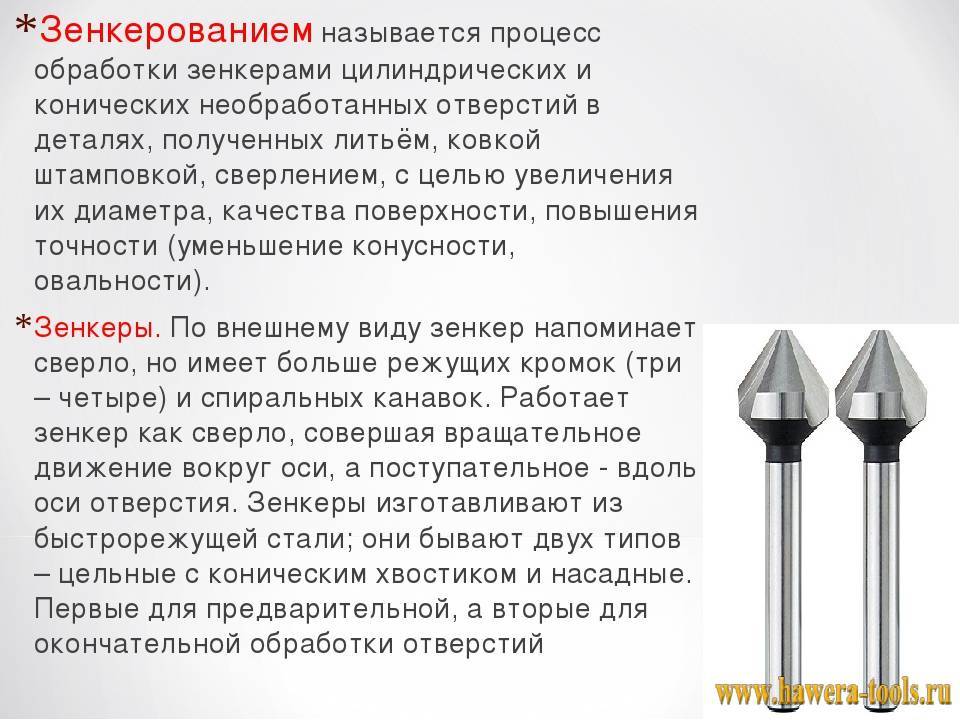

1.НАЗНАЧЕНИЕ ЗЕНКЕРОВДНИЯ И ЗЕНКОВАНИЯ. ОСОБЕННОСТИ ИНСТРУМЕНТОВ1.1.Назначение зенкерования ЗЕНКЕРОВАНИЕ — это процесс обработки имеющихся цилиндрических и конических отверстий с целью повышения их геометрической точности и качества поверхности. Зенкеровать можно отверстия, полученные сверлением, штамповкой, литьем, ковкой. При этом несколько увеличивается их диаметр. Зенкерование может быть окончательной обработкой отверстия или промежуточной операцией перед развертыванием отверстия. Точность обработки в пределах 8-13 квалитетов. Шероховатость поверхности Кг = 40 — 10 мкм. Операция выполняется на сверлильных станках.

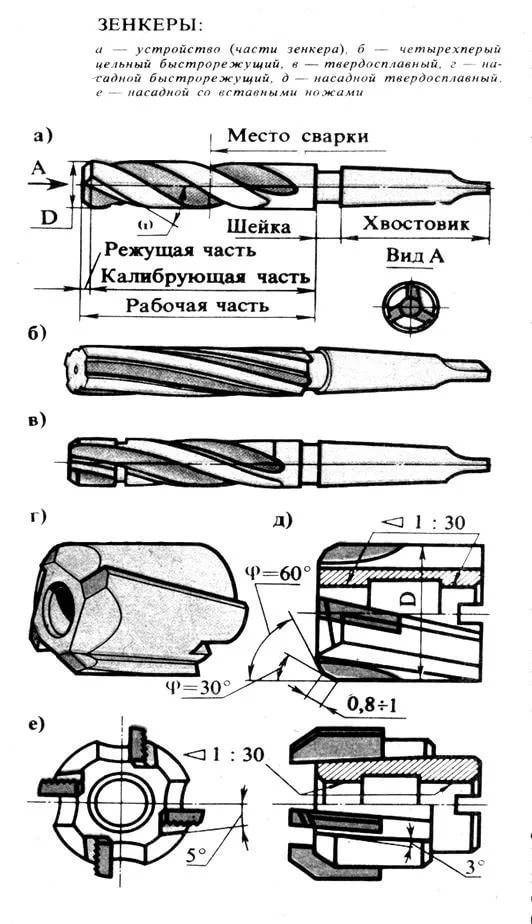

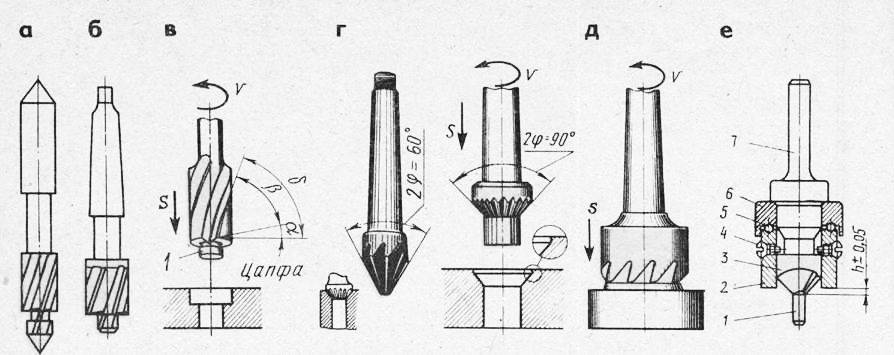

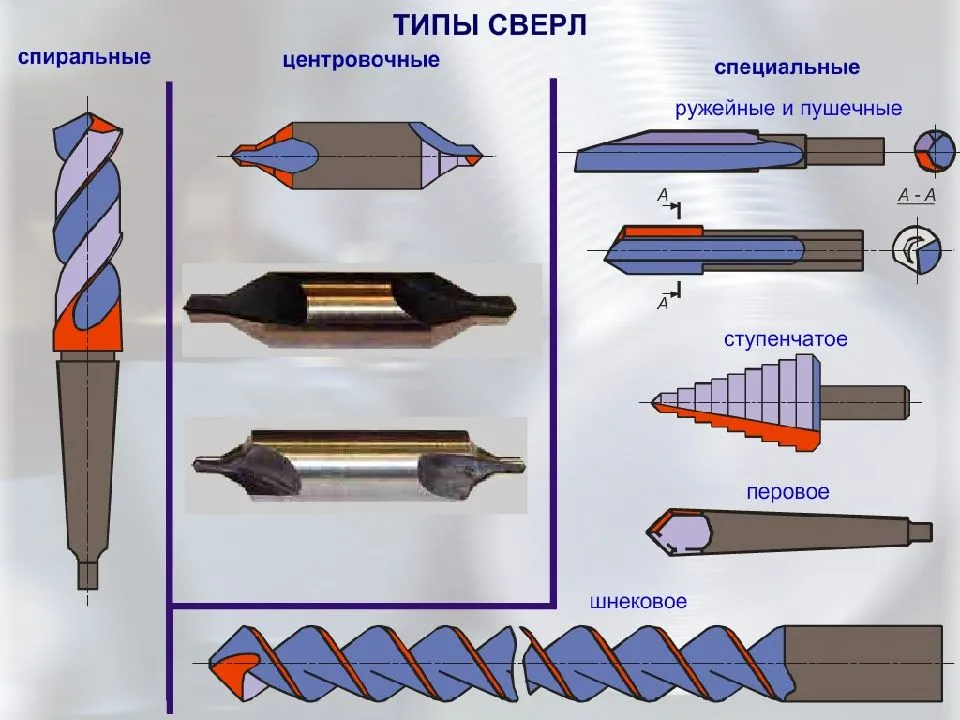

Инструмент для зенкерования — зенкер.

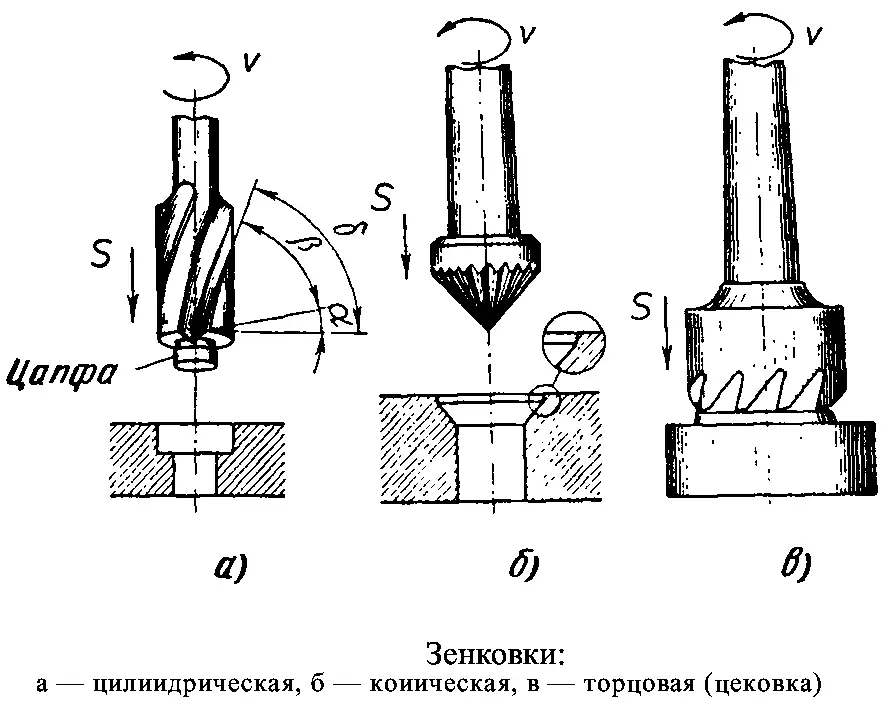

Имеет те же составные части, что и сверло (рис. 116), и при обработке отверстия совершает вращательное и поступательное движения. *

Зенкеры изготавливают из быстрорежущей стали цельными или насадными (рис. 117). Цельные зенкеры имеют три-четыре режущих кромки и диаметры от 10 до 40 мм. Насадные зенкеры — диаметром от 32 до 80 мм имеют 4—6 режущих кромок. Большее, чем у сверла, число режущих кромок позволяет инструменту более точно обрабатывать отверстие.

Геометрия режущей части зенкера приведена на рис. 116—117.

Заточка инструментов выполняется на специальных заточных станках. Насадные зенкеры могут иметь вставные ножи из твердого сплава типа ВК или ТК, что позволяет повысить скорость резания с 15-25 м/мин для быстрорежущей стали до 55-80 м/мин.

Зенкеры могут быть двух номеров:

№ 1 для обработки отверстий под развертывание и № 2 для окончательной обработки отверстий.

Хвостовики зенкеров только конические. Режущая часть зенкера имеет плоскую торцевую поверхность — сердцевину и режущие кромки (по числу зубьев) на конической поверхности (рис. 116, а, б).

Поэтому инструмент

не может выполнять отверстия в сплошном материале. Направляющая часть зенкера калибрует отверстие — зачищает его стенки и исправляет форму отверстия.

Зенкерование более производительная операция, чем сверление, так как при примерно одинаковой скорости резания подача инструмента в 2,5-3 раза выше из-за большего числа зубьев.

Для получения правильного и чистого отверстия припуск под зенкерование должен составлять 0,05 от диаметра отверстия.

При зенкеровании деталей из стали, меди, латуни, дюралюминия для охлаждения инструмента применяют мыльную эмульсию.

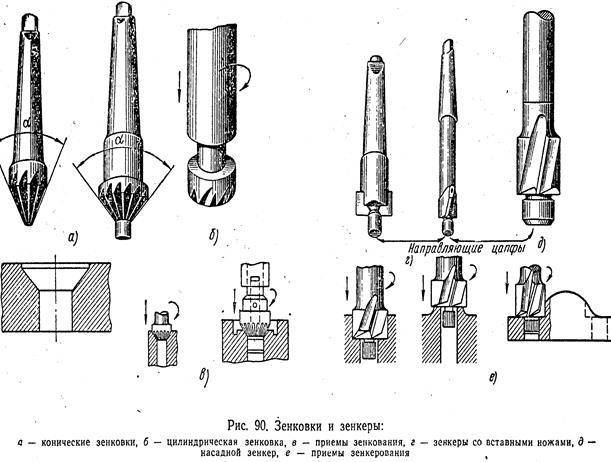

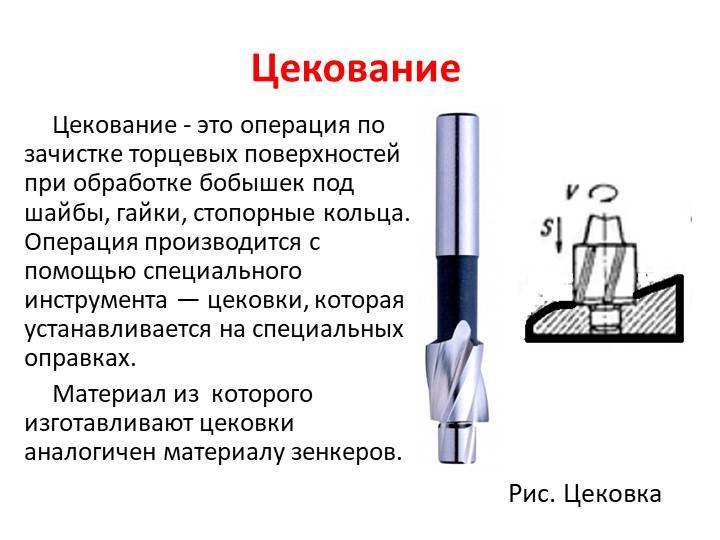

1.2.Назначение зенкования ЗЕНКОВАНИЕ — это получение цилиндрических и конических углублений имеющихся отверстий под головки болтов, винтов и заклепок.

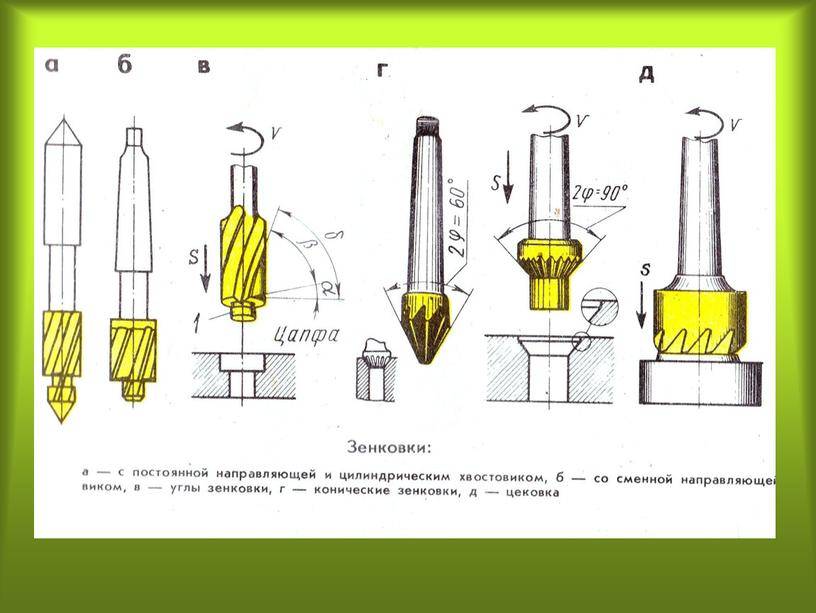

Инструмент для зенкования — зенковка.

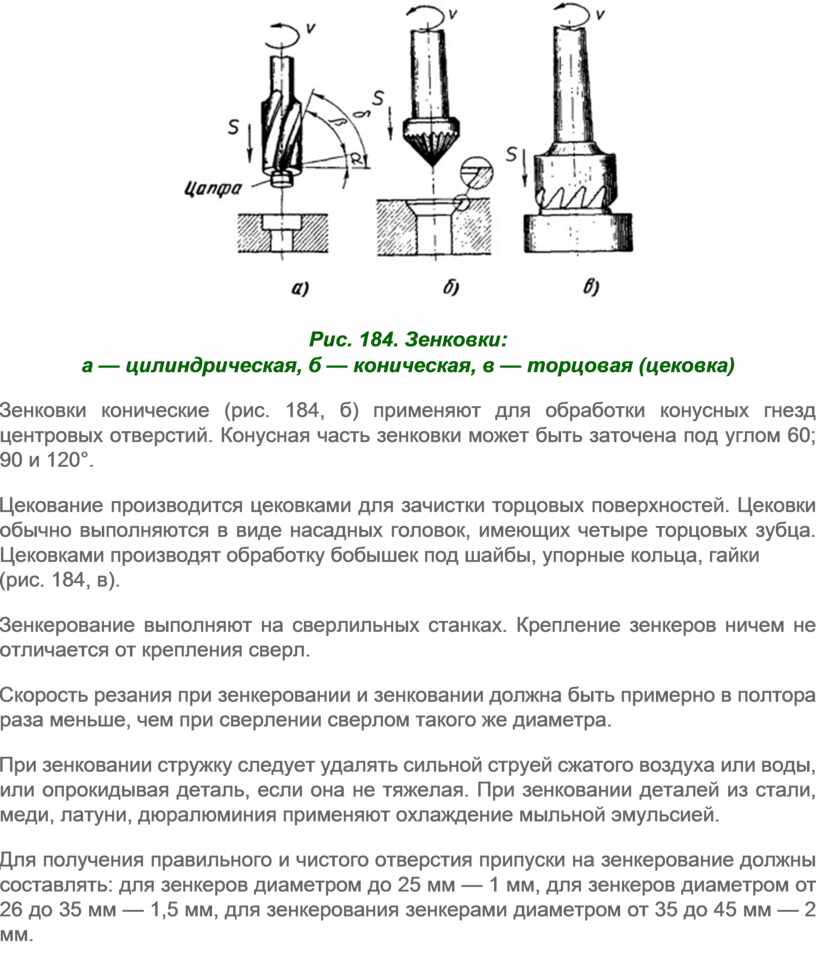

Она может иметь цилиндрическую, коническую или торцевую режущую часть (рис. 118). Особенностью инструмента является, как правило, наличие направляющей цапфы перед режущей частью инструмента. Цапфы могут изготавливаться заодно с зенковкой или быть сменными.

Это позволяет зенковать отверстия различных диаметров одним инструментом. Зенковка с торцевой режущей частью называется цековкой. Зенковка обычно имеет 4-8 зубьев. Конические зенковки выпускаются с углом при вершине конуса 30, 60, 90 и 120°.

Большинство зенковок имеет конические хвостовики. Обработка отверстий ведется на сверлильных станках при малых оборотах шпинделя (до 100-150

об/мин). Часто требуется выполнить зенковку на точно заданную глубину. Для этого применяют настройку станка или зенковки с вращающимся ограничителем.

Зенкование и зенкерование — Сверление металла

Зенкование и зенкерование Категория:

Сверление металла

Зенкование и зенкерование

Зенкованием называется обработка выходной части отверстия, например снятие заусенцев с краев отверстия, расширение центровых отверстий, образование углублений под потайные головки винтов и заклепок. Инструмент, применяемый для этой цели, называется зенковкой. Зенковки по форме режущей части подразделяются на конические и цилиндрические, имеющие торцовые зубья и снабженные цапфой.

Конические зенковки предназначены для снятия заусенцев в выходной части отверстия, получения конического углубления в отверстии под опоры конических головок винтов и заклепок и для центрования отверстий. Наибольшее распространение получили конические зенковки с углом конуса при вершине 30, 60, 90 и 120°.

Цилиндрические зенковки с торцовыми зубьями1 применяются для расширения выходной части цилиндрических отверстий под головки винтов, под плоские шайбы, а также для подрезания торцов, плоскостей бобышек, для выборки уступов и углов. Число зубьев у этих зенковок от 4 до 8.

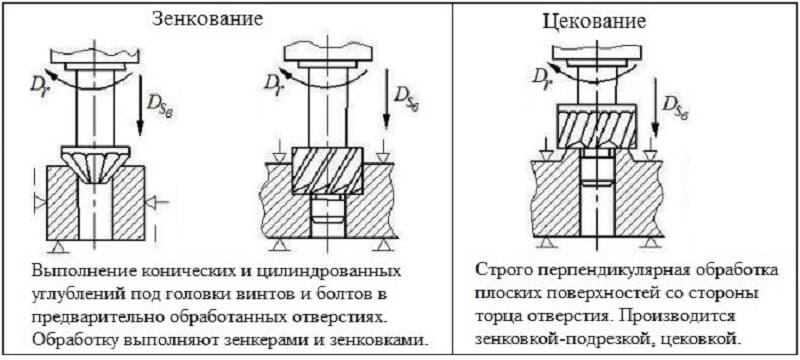

На рис. 190 показаны зенковки различных видов и примеры обработки ими отверстий.

Зенкерованием называется обработка готовых отверстий, полученных отливкой, штамповкой или сверлением, с целью придать им строго цилиндрическую форму, большую точность и лучшую чистоту поверхности. После зенкера отверстие получается 4 и 5-го классов точности.

Отверстия 2 и 3-го классов точности получают развертыванием. Следовательно, зенкерование может быть и промежуточной операцией между сверлением и развертыванием.

Зенкеры (рис. 191) разделяются на цельные и насадные, а по количеству зубьев (перьев) — на трехперые и четырехперые. Цельный зенкер имеет три или четыре режущие кромки, а насадной — четыре режущие кромки. Для обработки отверстий диаметром 12—35 мм применяют зенкеры цельной конструкции, а для обработки отверстий диаметром в пределах 24—100 мм — насадные зенкеры.

Зенкование и зенкерование, как и процесс сверления, происходит при двух совместных относительных движениях инструмента — вращательном и поступательном вдоль оси. Сверло, выбираемое для сверления отверстия под обработку зенкером, должно иметь диаметр, уменьшенный против диаметра окончательно обработанного отверстия на величину припуска. В табл. 12 приводятся диаметры зенкеров и рекомендуемые припуски (на сторону) под зенкерование.

Рис. 1. Зенковки: а — для обработки отверстия под коническую головку винта, б — примеры работы коническими зенковками, в — зенковки для обработки отверстий под цилиндрические головки и шейки, г —отверстие, раззенкованное под цилиндрическую головку винта, д — отверстие, раззенкованное под шейку винта, е — соединение деталей винтом через раззенкованное отверстие

Рис. 2. Зенкеры: а — цельный, б — насадной, в — стержень для насадки головки зенкера

Рис. 3. Ручная (слева) и машинная развертки: Л — рабочая (заходная) часть развертки, Б — калибрующая часть, В — шейка, Г — хвостовик, Д — квадратная головка для захвата развертки воротком при развертывании вручную